Похожие презентации:

Подшипники

1.

Подшипники2.

Типы подшипниковСкольжения

К подшипникам

скольжения также относят:

- газостатические;

- газодинамические;

- гидростатические;

- гидродинамические;

- магнитные.

Качения

К подшипникам качения относят:

- шариковые;

- роликовые;

3.

Подшипники по виду работы (трения) различают на:Подшипники скольженияопорный участок вала

(цапфа - шип, шейка) скользит

по поверхности подшипника.

Подшипники каченияработает по принципу трения

качения.

4.

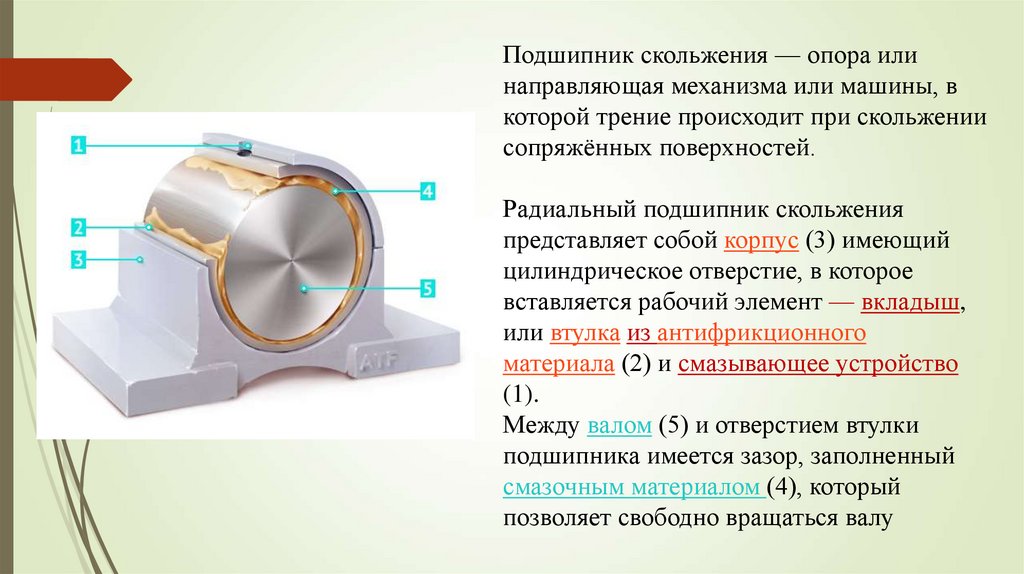

Подшипник скольжения — опора илинаправляющая механизма или машины, в

которой трение происходит при скольжении

сопряжённых поверхностей.

Радиальный подшипник скольжения

представляет собой корпус (3) имеющий

цилиндрическое отверстие, в которое

вставляется рабочий элемент — вкладыш,

или втулка из антифрикционного

материала (2) и смазывающее устройство

(1).

Между валом (5) и отверстием втулки

подшипника имеется зазор, заполненный

смазочным материалом (4), который

позволяет свободно вращаться валу

5. Подшипники скольжения

Подшипники скольжения имеют ограниченное применение по сравнению сподшипниками качения и применяются в следующих случаях:

для очень быстроходных валов (долговечность подшипников качения

очень мала);

для точной установки валов и осей;

для валов очень большого диаметра (нет подшипников качения);

для обеспечения условий сборки, когда подшипники должны быть

разъемными, например, для коленчатого вала;

при работе подшипников в воде, агрессивной среде и т.п. (подшипники

качения неработоспособны );

для тихоходных валов неответственных механизмов, когда подшипники

скольжения оказываются проще по конструкции и дешевле подшипников

качения.

6.

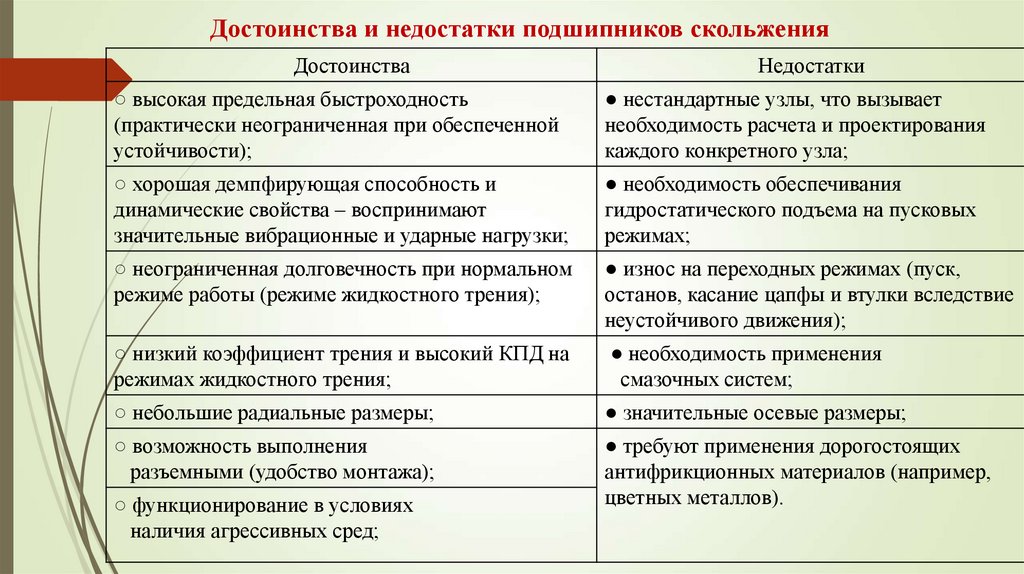

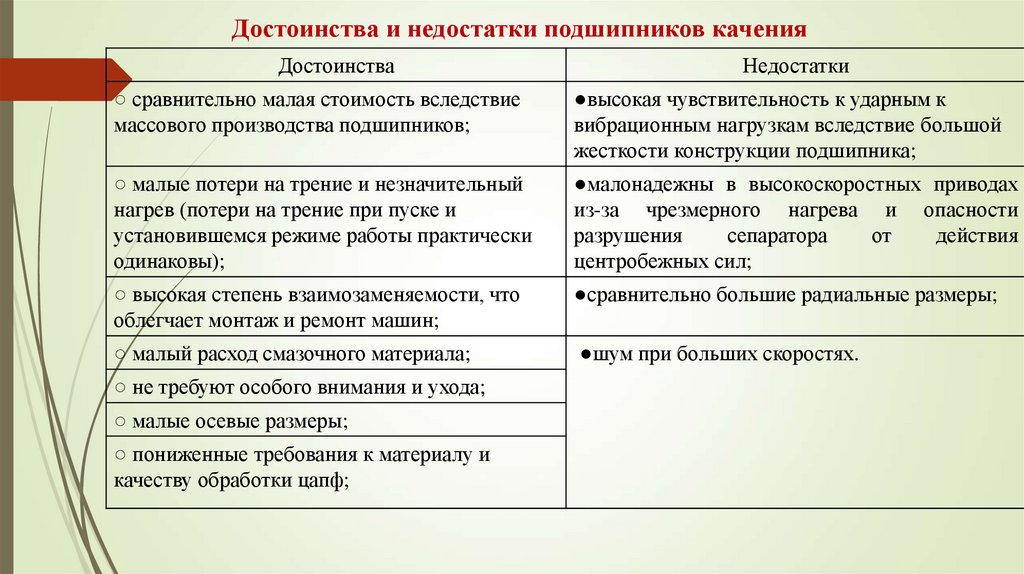

Достоинства и недостатки подшипников скольженияДостоинства

Недостатки

○ высокая предельная быстроходность

(практически неограниченная при обеспеченной

устойчивости);

● нестандартные узлы, что вызывает

необходимость расчета и проектирования

каждого конкретного узла;

○ хорошая демпфирующая способность и

динамические свойства – воспринимают

значительные вибрационные и ударные нагрузки;

● необходимость обеспечивания

гидростатического подъема на пусковых

режимах;

○ неограниченная долговечность при нормальном

режиме работы (режиме жидкостного трения);

● износ на переходных режимах (пуск,

останов, касание цапфы и втулки вследствие

неустойчивого движения);

○ низкий коэффициент трения и высокий КПД на

режимах жидкостного трения;

● необходимость применения

смазочных систем;

○ небольшие радиальные размеры;

● значительные осевые размеры;

○ возможность выполнения

разъемными (удобство монтажа);

● требуют применения дорогостоящих

антифрикционных материалов (например,

цветных металлов).

○ функционирование в условиях

наличия агрессивных сред;

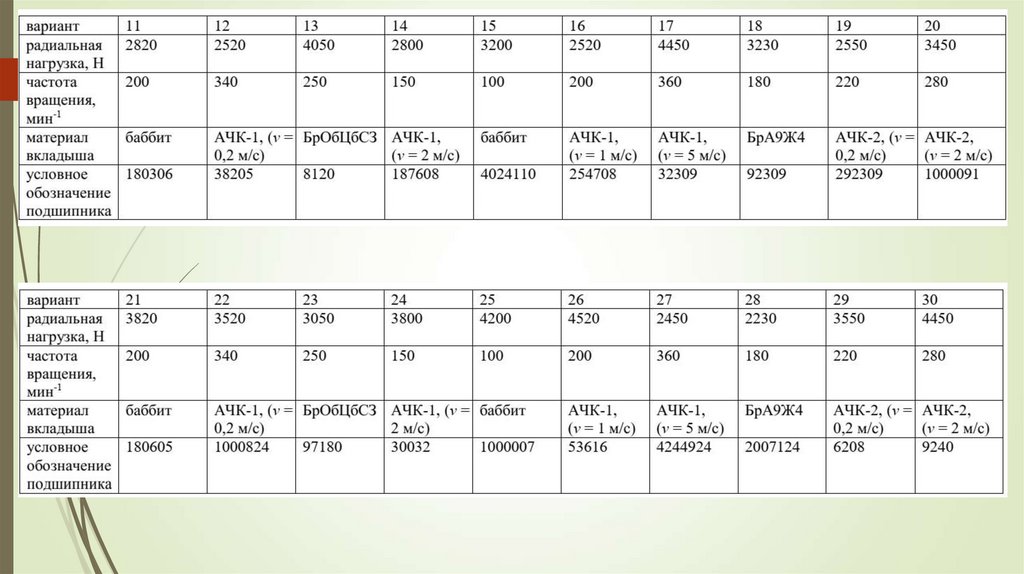

7. Материалы вкладыша

Вкладыш подшипника изготовлен из антифрикционных материалов: чугун, бронза,металлокерамика, пластмассы, баббиты. Баббиты - сплавы на основе олова и свинца

8.

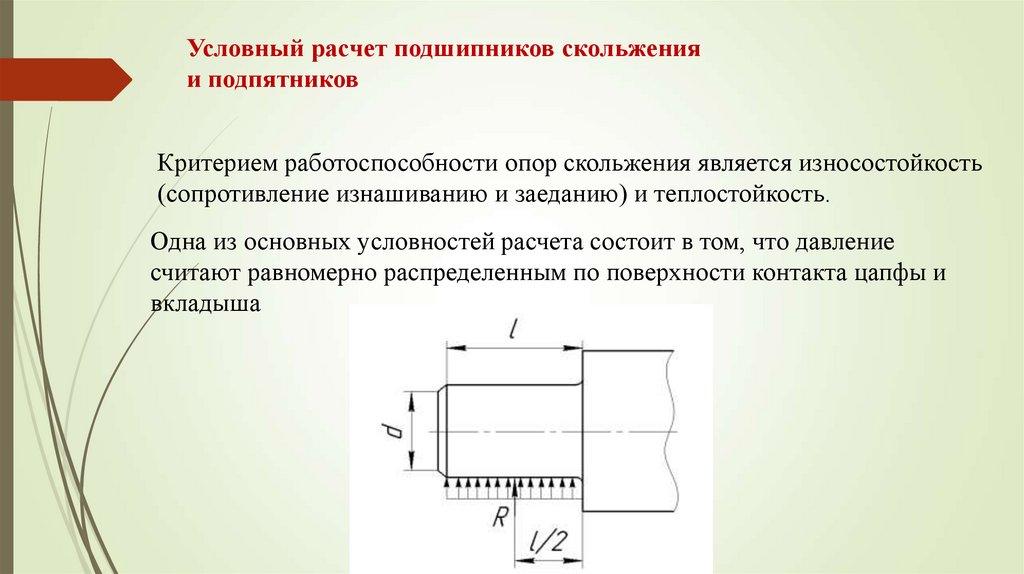

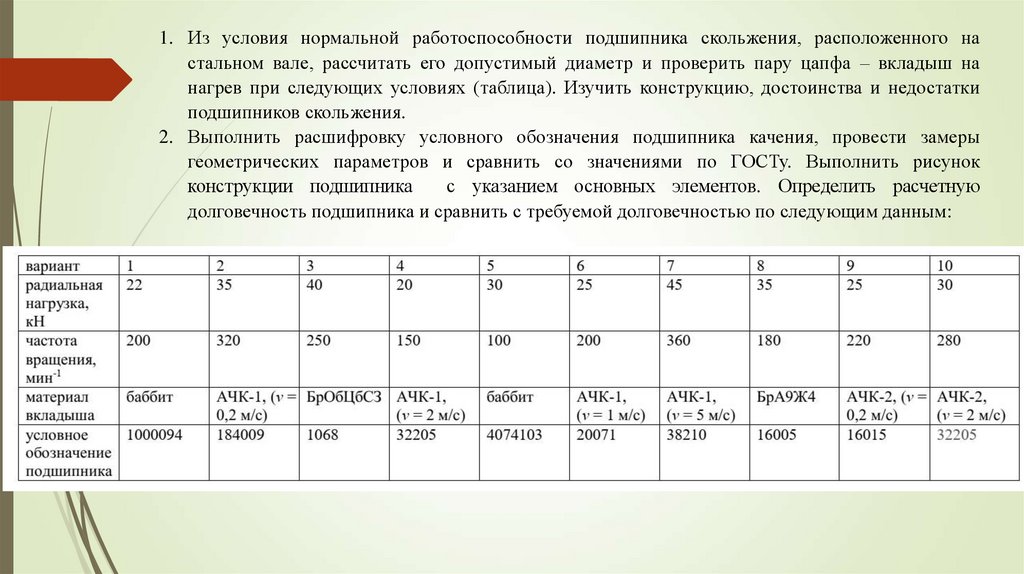

Условный расчет подшипников скольженияи подпятников

Критерием работоспособности опор скольжения является износостойкость

(сопротивление изнашиванию и заеданию) и теплостойкость.

Одна из основных условностей расчета состоит в том, что давление

считают равномерно распределенным по поверхности контакта цапфы и

вкладыша

9.

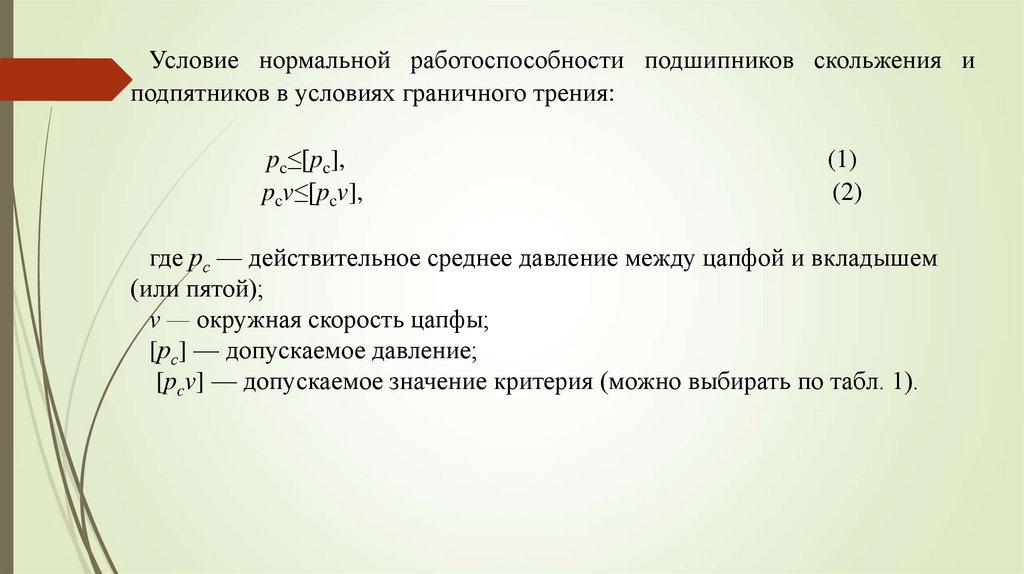

Условие нормальной работоспособности подшипников скольжения иподпятников в условиях граничного трения:

pc≤[pc],

pcv≤[pcv],

(1)

(2)

где рс — действительное среднее давление между цапфой и вкладышем

(или пятой);

v — окружная скорость цапфы;

[рс] — допускаемое давление;

[pcv] — допускаемое значение критерия (можно выбирать по табл. 1).

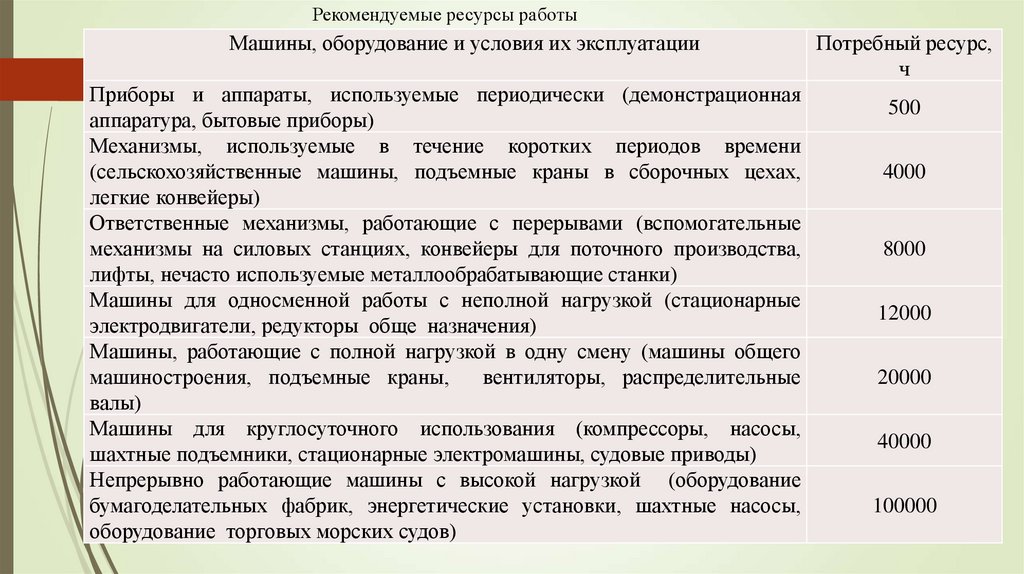

10.

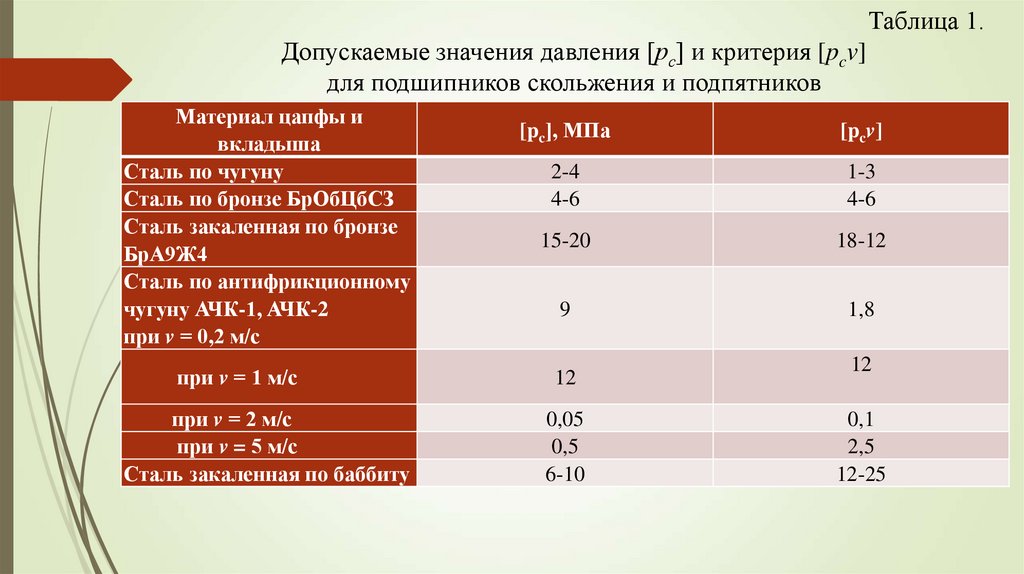

Таблица 1.Допускаемые значения давления [рс] и критерия [pcv]

для подшипников скольжения и подпятников

Материал цапфы и

вкладыша

Сталь по чугуну

Сталь по бронзе БрОбЦбСЗ

Сталь закаленная по бронзе

БрА9Ж4

Сталь по антифрикционному

чугуну АЧК-1, АЧК-2

при v = 0,2 м/с

при v = 1 м/с

при v = 2 м/с

при v = 5 м/с

Сталь закаленная по баббиту

[pc], МПа

[pcv]

2-4

4-6

1-3

4-6

15-20

18-12

9

1,8

12

0,05

0,5

6-10

12

0,1

2,5

12-25

11.

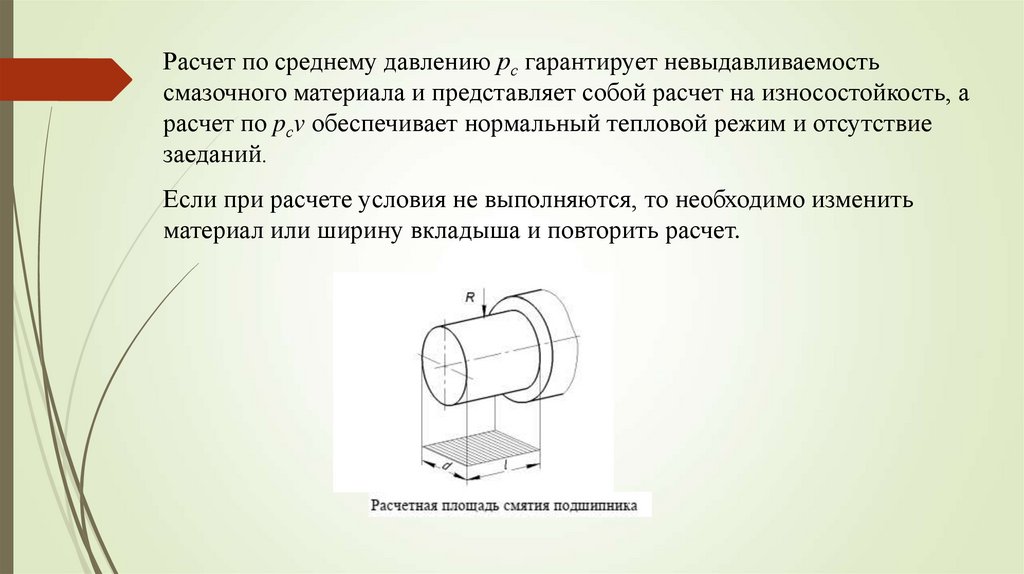

Расчет по среднему давлению рс гарантирует невыдавливаемостьсмазочного материала и представляет собой расчет на износостойкость, а

расчет по pсv обеспечивает нормальный тепловой режим и отсутствие

заеданий.

Если при расчете условия не выполняются, то необходимо изменить

материал или ширину вкладыша и повторить расчет.

12.

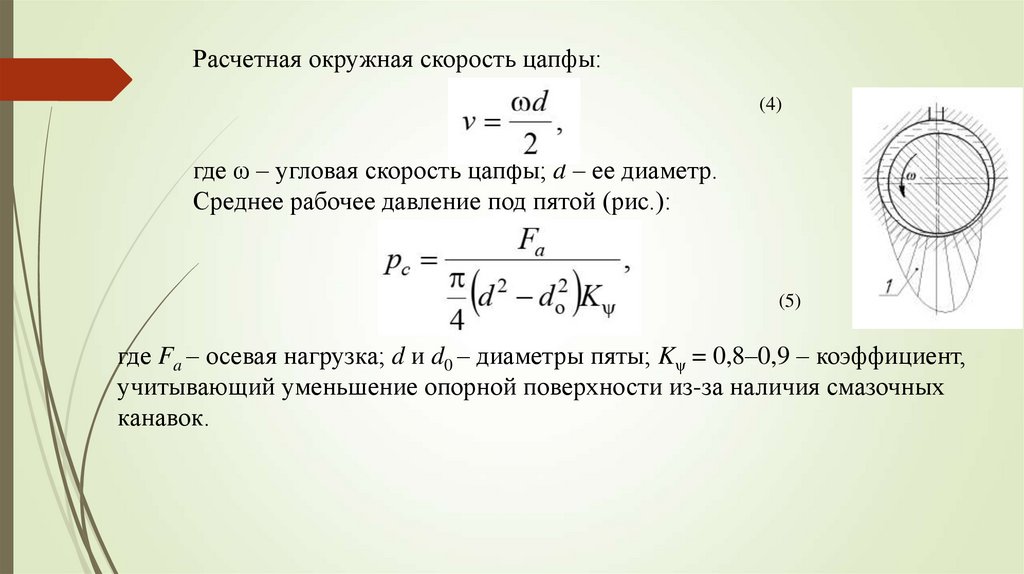

Среднее рабочее давление между цапфой и вкладышем определяют по формуле(3)

где R — радиальная нагрузка на подшипник; d — диаметр цапфы; l — длина цапфы; dl — проекция опорной поверхности на диаметральную плоскость.

Длину цапфы назначают в зависимости от диаметра вала

l=

Механика

Механика