Похожие презентации:

Устройство непрерывных варочных установок типа Камюр. Технология непрерывной варки сульфатной установки типа Камюр

1.

Устройство непрерывныхварочных установок типа Камюр.

Технология непрерывной варки

сульфатной установки типа Камюр

2.

• Лишние слова в диктанте:• Производительность

варочного

отдела

натронно-

целлюлозного или сульфатцеллюлозного завода, как и

сульфитцсллюлозного, определяется оборотом котла,

загрузкой щепы и выходом целлюлозы из 1 м 3 котла за

варку.

• После загрузки щепы и заливки щелока, занимающих 1

ч, пускают пар в подогреватель и начинают подъем

температуры, плотности и давления.

3.

• Через 40 мин давление равно около 0,35 МПа и температура около 120°С. В этот момент открывают сдувочный вентиль, крышку котла и

дальнейший подъем давления и температуры ведут медленнее, при

непрекращающейся сдувке, пока по истечении 3,5 ч от начала заварки не

будет достигнута конечная температура 168 °С и давление 0,75 МПа. В

течение всего времени заварки производится интенсивная циркуляция

щелока и бумажной массы в котле, которая не прекращается и после

достижения максимальной температуры при закрытом паре. На

конечной

температуре

котел

и

осветлитель

зеленого

щелока

выдерживают 2,5 ч, после чего циркуляционный насос останавливают,

открывают сдувочный вентиль и в течение 1 ч спускают давление в

котле и выпарном аппарате до 0,35—0,4 МПа. Перед самой выдувкой

циркуляционный насос вновь включают на 5—10 мин, чтобы несколько

разрыхлить массу и увеличить концентрацию, и затем открывают

выдувной клапан. Выдувка занимает 40 мин. Полное время варки

составляет 6 ч 40 мин, а оборот котла 8 ч.

4.

• Устройство непрерывных варочныхустановок типа Камюр В настоящее время

наиболее распространенными установками

непрерывного действия для варки

сульфатной целлюлозы являются установки

конструкции шведской фирмы «Камюр»

5.

Перваяустановка

типа Камюр

для

непрерывной

варки

производител

ьностью 50

6.

• Упоминания заслуживают следующиеразновидности установок типа Камюр: с

горячей выдувкой массы из котла; с

частичным отбором (диффузионной

экстракцией) щелока из котла и холодной

выдувкой массы; с горячей диффузионной

промывкой массы в котле; с выносным

наклонным сепаратором; с отдельными

пропиточными резервуарами (так

называемая «двухсосудная система»).

7.

• Первый способ удачно реализован вустановках с котлом вертикального типа

фирмы «Камюр». Появившись в

промышленной эксплуатации в 1947 г.,

установки достигли в одном агрегате

производительности 1275 т/сут. В

настоящее время на этих установках

вырабатывается более половины

сульфатной целлюлозы, производимой в

мире.

8.

• Производительность современныхустановок типа Камюр превышает 1000 т в

сутки. Установки производительностью 300,

450, 850 т целлюлозы в сутки. Установки

типа Камюр используются для варки

сульфатной целлюлозы нормального и

повышенного выхода из различных пород

древесины.

9.

• Преимущества непрерывного варочногопроцесса могут быть использованы лишь

при условии поддержания постоянными

основных параметров. Это в полной мере

относится к непрерывным установкам типа

Камюр.

10.

• При варке целлюлозы нормального выходащепа должна содержать не более 3%

опилок, не более 2% коры и не более 1%

гнили.

11.

• Доля щепы нормальных размеров (длиной15—25 мм) должна быть не менее 85%, а

доля мелкой щепы длиной 5—6 мм должна

быть минимальной.

12.

• Совместная варка хвойной и лиственнойщепы нецелесообразна, так как это ведет к

большой неравномерности провара и

колебаниям выхода целлюлозы.

13.

• Чистота щелока: содержание взвешенныхвеществ в нем не должно превышать 50

г/м3. Желательна повышенная степень

каустизации белого щелока, так как при

этом уменьшается образование осадков

карбоната кальция на трубках

подогревателей.

14.

• Дозировка щепы и варочного щелока принепрерывной варке имеет первостепенное

значение. При правильной дозировке

поддерживаются достаточно постоянными

три важных условия: производительность

установки (по дозатору щепы), расход

активной щелочи по отношению к массе

щепы (путем дозировки белого щелока) и

жидкостный модуль (путем дозировки

черного щелока).,

15.

• Количество абсолютно сухой щепы, подаваемоеза один оборот дозатора, необходимо

достаточно часто проверять. Для дозировки

белого щелока составляются таблицы, по

которым расход щелока устанавливается в

зависимости от числа оборотов дозатора щепы

в соответствии с нужным расходом активной

щелочи на варку

• Количество черного щелока, подаваемое на

варку в смеси с белым щелоком,

устанавливается по таблицам, составленным с

учетом поддержания в котле заданного

жидкостного модуля.

16.

• Средняя линейная скорость движениящепы по высоте котла составляет в

установках типа Камюр 12—15 м/ч.

• Кратность циркуляции щелока в зоне

нагрева составляет от 5 до 10, т. е. весь

щелок, сопровождающий щепу в ее

продвижении сверху вниз, должен пройти

5—10 раз через подогреватели.

17.

• Концентрация активной щелочи вварочном щелоке из-за меньшего

жидкостного модуля примерно в 1,5 раза

выше, чем при периодической варке, что

имеет следствием ускорение варки и более

или менее неизбежное ухудшение

равномерности провара целлюлозы.

18.

• Основными преимуществами непрерывнойварки целлюлозы по сравнению с

периодической являются высокие техникоэкономические показатели: низкая

себестоимость продукции и высокая

производительность при стабильном

качестве вырабатываемой продукции,

которые достигаются за счет высокой

степени автоматизации установок,

малочисленности обслуживающего

персонала, меньших удельных расходов

материалов, энергии и сырья, уменьшения

производственных площадей.

19.

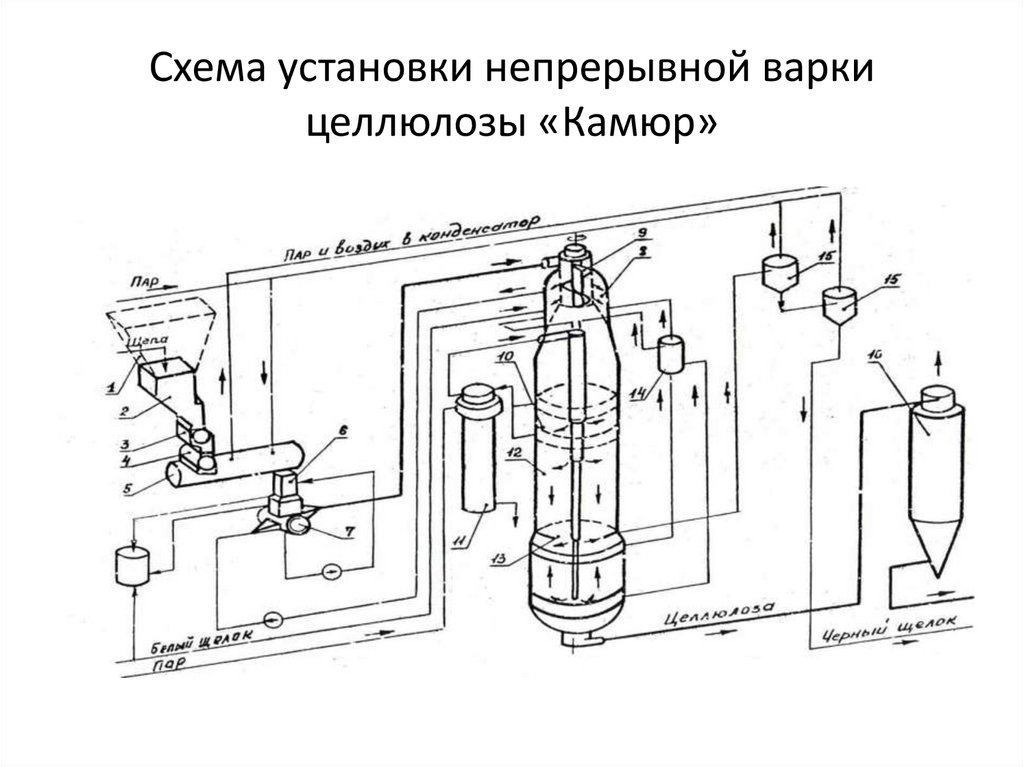

Схема установки непрерывной варкицеллюлозы «Камюр»

20.

• В установках непрерывной варки целлюлозы«Камюр» щепа из бункера I поступает в

воронку 2 и из нее в дозатор-расходомер 3,

который служит для подачи на варку

определенного количества щепы. Питатель

низкого давления в качестве запорного

устройства разделяет зоны атмосферного

давления 4 в дозаторе и избыточного в

пропарочной цистерне. В пропарочной

цистерне 5 под действием нагрева паром из

щепы удаляется воздух, что улучшает пропитку

щепы в варочном котле. В цистерну подается

свежий пар и пары вскипания из сепаратора

крепких щелоков 15 в соотношении 2:3.

21.

• Давление в цистерне поддерживается впределах от 0,05 до 0,17 МПа. Из цистерны

пропариваемая щепа поступает в питающую

камеру 6, где впервые соприкасается со

щелоком. Питающая камера обеспечивает

бесперебойную работу питателя высокого

давления 7 и служит гидравлическим

затвором, препятствующим попаданию

воздуха, пара и пены в верхнюю часть

варочного котла 8. Питатель высокого

давления служит для подачи щепы и щелока в

котел, а также разделяет зоны высокого

давления в котле, где давление в верхней

части составляет 1,05-1,2 МПа, и низкого

давления в питающей камере.

22.

• Суспензия, состоящая из щепы и щелока сгидромодулем примерно 1:30, поступает в

загрузочное устройство варочного котла 9, где

производится отделение избыточного

транспортирующего щелока и доведение

гидромодуля до 1:4. В верхней часта котла

располагается зона пропитки щепы, а в нижней зона нагрева 10. В зону нагрева через центральную

трубу подается горячий щелок, нагретый в

теплообменниках 11. После зоны нагрева следует

зона варки 12, а затем зона оттяжки горячего черного

щелока и горячей диффузионной промывки 13. Из

верхней части зоны оттяжки крепкий черный щелок

направляется в сепаратор 15, откуда пары вскипания

отбираются в пропарочную камеру 5, а сгущенный

щелок поступает на регенерацию.

23.

• Черный щелок из нижней части зоны оттяжкиохлаждается в теплообменнике 14 и через

центральную трубу вновь поступает в верхнюю

часть зоны оттяжки крепкого черного щелока.

• В нижней части котла производится

охлаждение массы и выдувка в выдувной

резервуар 16. Из выдувного резервуара масса

направляется на вибрационные сортировки и

затем на промывку на вакуум-фильтры.

Промышленность

Промышленность