Похожие презентации:

Химическо-технологические системы (ХТС)

1.

ЛекцияХИМИЧЕСКО-ТЕХНОЛОГИЧЕСКИЕ

СИСТЕМЫ (ХТС)

Содержание лекции

1. Общая характеристика ХТС

2. Классификация моделей ХТС

3. Технологические связи ХТС

4. Синтез ХТС

5. Анализ ХТС

2.

Химическое производство — совокупность машин,аппаратов и других устройств, связанных между собой

трубо-, газо- и паропроводами, а также электрическими,

транспортными

и

телекоммуникационными

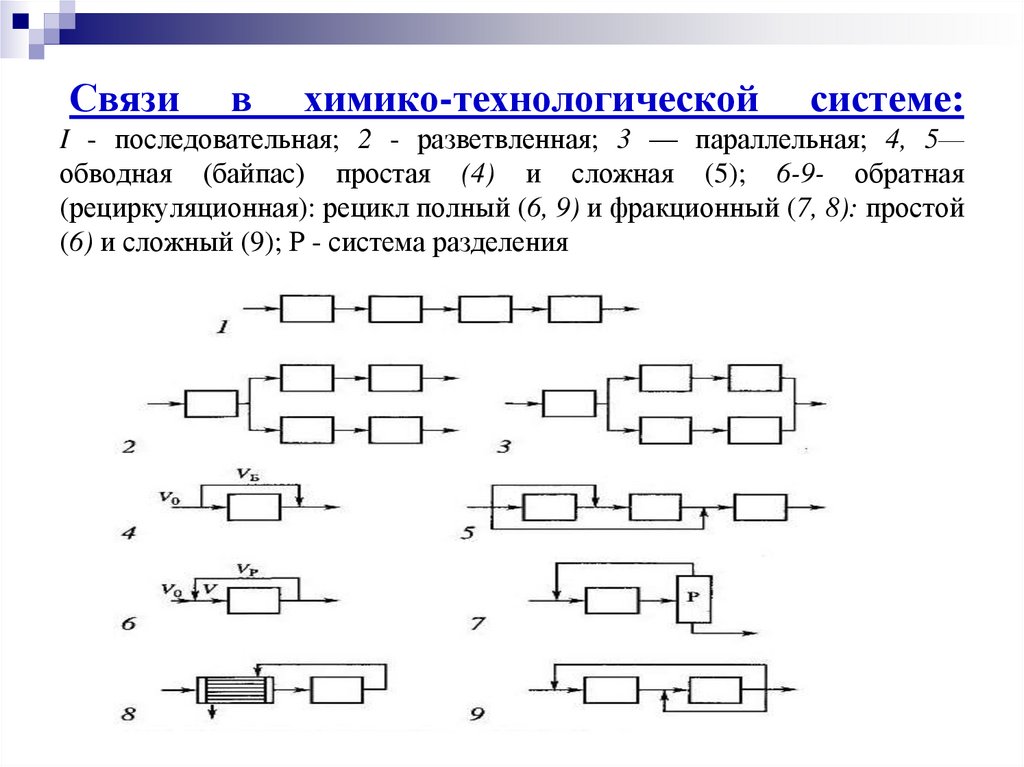

(для

информации и управления) линиями связи для

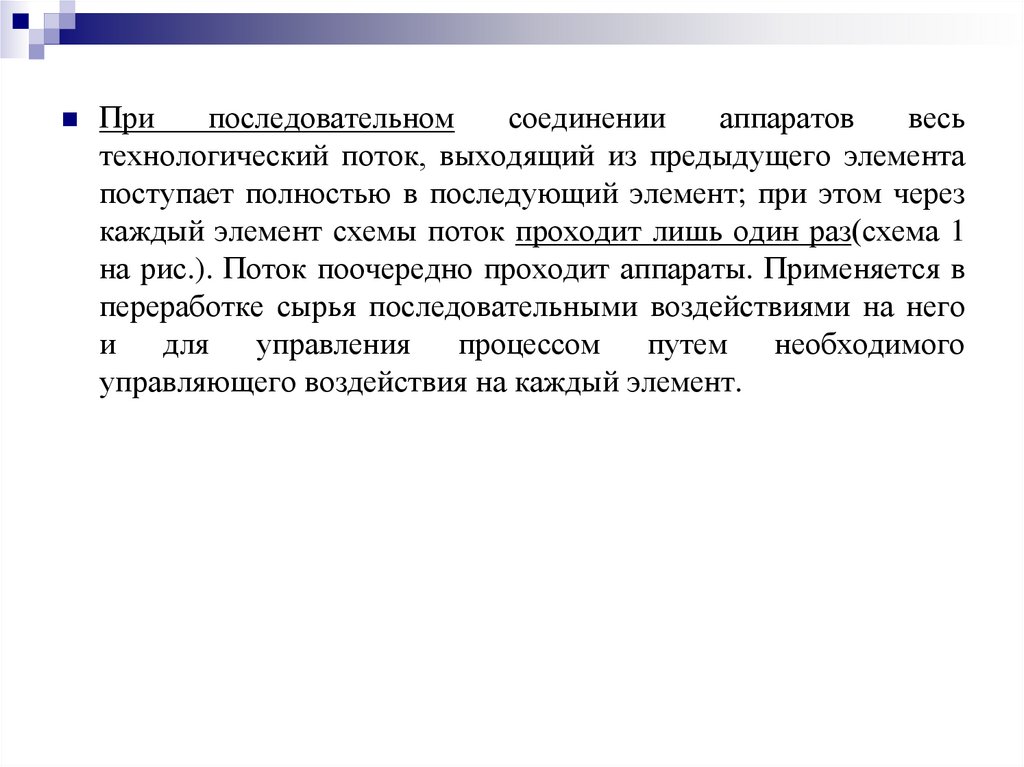

совместного функционирования, результатом которого

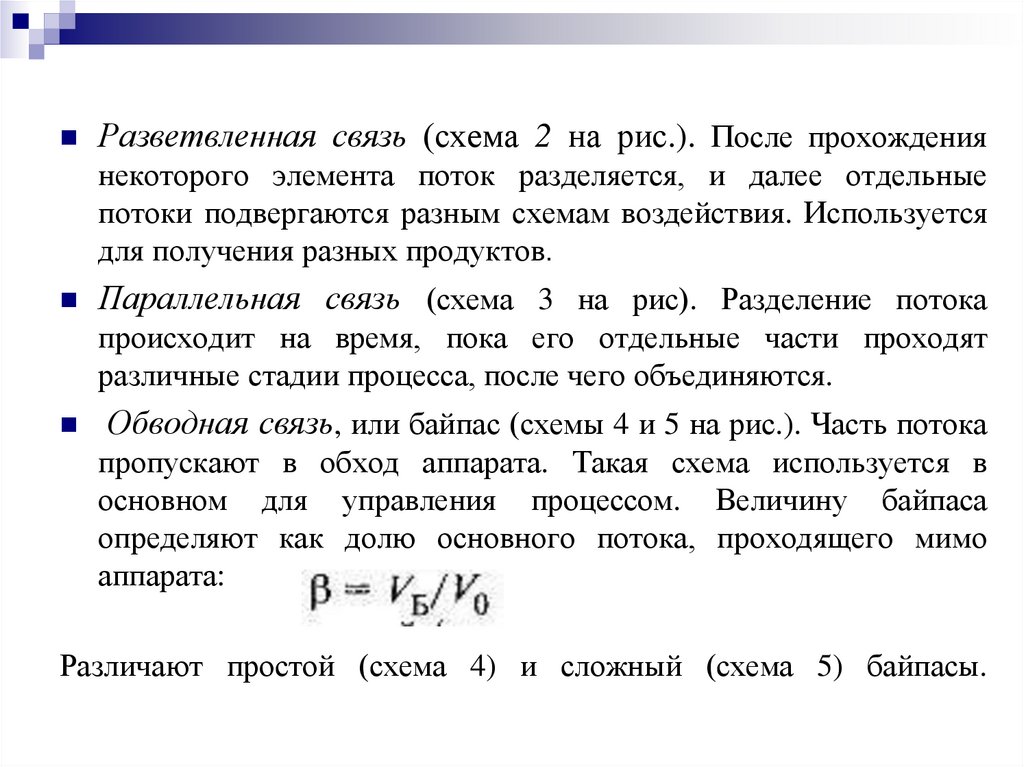

является получение продукции и выполнение других

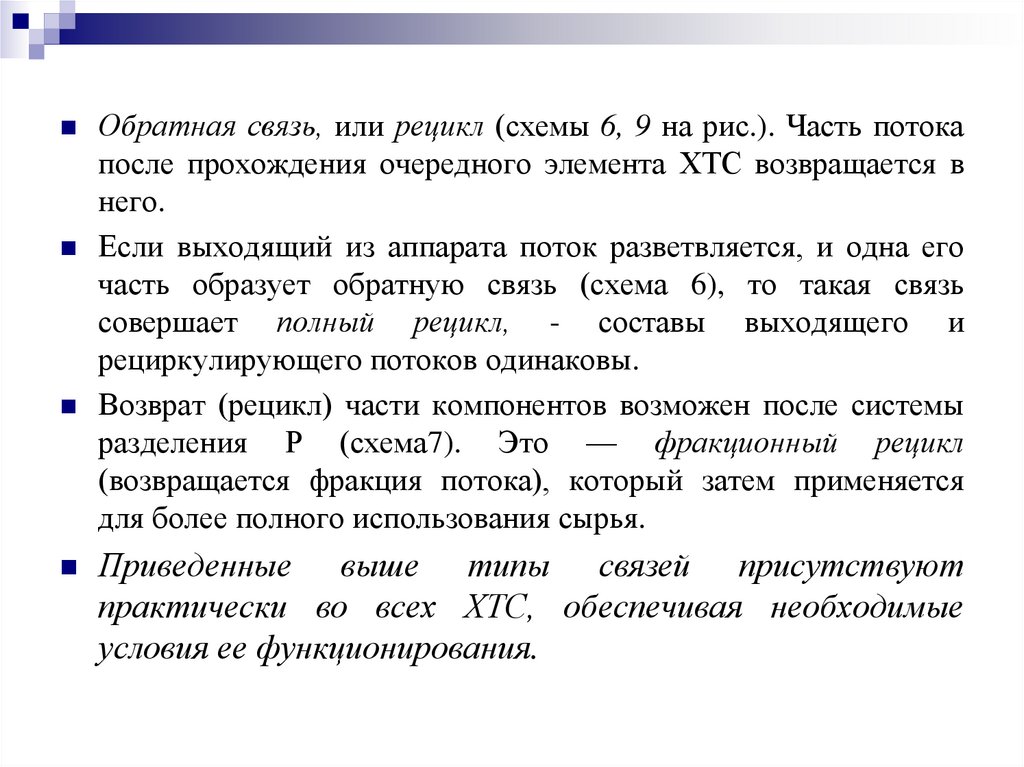

функций производства. Такой объект также называется

системой.

3.

Химико-технологическая система- ХТССистему

аппаратов

с

различным

функциональным

назначением,

взаимосвязанных

материальными

и

энергетическими потоками и действующих

как единое целое с целью выпуска

товарной продукции заданного качества,

называют

химико-технологической

системой (ХТС)

4.

Т.к. химическое производство состоит из десятков и сотенразнообразных аппаратов и устройств, связанных между

собой различными потоками, то исследовать его в целом–

задача очень сложная и малоэффективная. Представив же

химическое производство как химико-технологическую

систему, можно провести

систематизацию частей

производства, представленных в структуре ХТС. Цель

такой систематизации - выделить подсистемы ХТС для их

исследования.

Подсистемы можно выделять но двум признакам —

функциональному и масштабному.

5.

Функциональные подсистемы обеспечивают выполнениефункций производства и его функционирование в целом

.

Технологическая

подсистема

часть

производства,

где

осуществляется переработка сырья в продукты - химикотехнологический процесс.

Энергетическая подсистема - часть производства, служащая для

обеспечения энергией химико-технологического процесса. В

зависимости от вида энергии: тепловая, силовая, электрическая, может быть представлена соответствующая подсистема.

Подсистема управления - часть производства, с помощью которой

осуществляется получение информации о его функционировании и

управлении. Обычно это - автоматизированная система управления

технологическим процессом (АСУТП).

Совокупность функциональных подсистем образует состав

ХТС.

6.

Масштабные подсистемы выполняют определенныефункции в последовательности процессов переработки

сырья в продукты в виде отдельных частей химикотехнологического процесса.

Масштабные подсистемы ХТС можно систематизировать

в

виде

их

иерархической

последовательности.

Иерархическая структура ХТС приведена на рис

7.

Иерархическая структура ХТСМинимальным элементом в структуре ХТС

является

отдельный

аппарат

(реактор,

абсорбер, ректификационная колонна, насос и

т.д). Это - низший масштабный уровень 1.

Объединение

нескольких

аппаратов,

выполняющих вместе преобразование потока,

образует один элемент подсистемы 2-го

масштабного уровня (реакционный узел,

система

разделения

многокомпонентной

смеси и т.д). Совокупность подсистем второго

уровня в виде элементов, подобных

отделениям или участкам производства,

образует подсистему 3-го уровня (в

производстве серной кислоты это отделения

обжига серосодержащего сырья, очистки и

осушки сернистого газа, окисления и

абсорбции).

Совокупность

отделений,

участков образует ХТС производства в целом.

8.

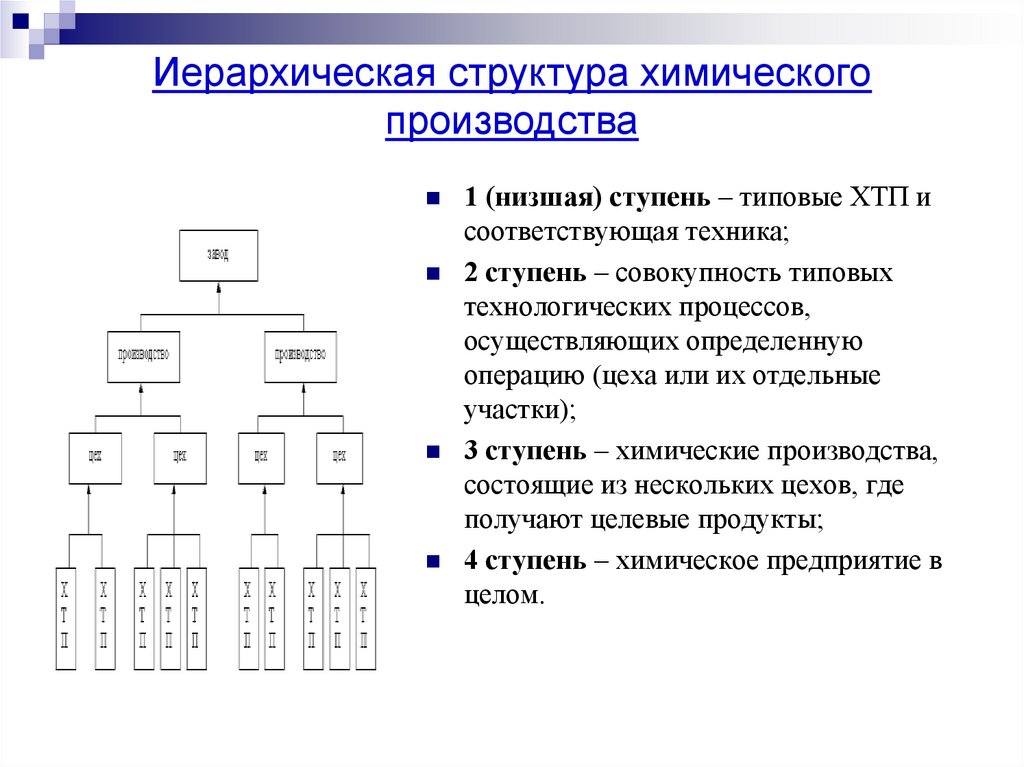

Иерархическая структура химическогопроизводства

1 (низшая) ступень – типовые ХТП и

соответствующая техника;

2 ступень – совокупность типовых

технологических процессов,

осуществляющих определенную

операцию (цеха или их отдельные

участки);

3 ступень – химические производства,

состоящие из нескольких цехов, где

получают целевые продукты;

4 ступень – химическое предприятие в

целом.

9.

Иерархическая структура ХТС позволяет на каждом этапесократить число одновременно учитываемых элементов и

процессов, а результаты изучения подсистемы одного

производства использовать в исследованиях другого.

Иерархическую структуру масштабных подсистем

можно

представить

также

для

функциональных

подсистем.

10.

Элементы и связи химико-технологическойсистемы

Система — совокупность элементов и связей между

ними, функционирующих как единое целое.

Элемент изменяет свойства и состояние входящих в него

потоков.

Выходящие потоки передаются по связям в другие

элементы, в которых происходят их последующие

изменения. Система элементов, перерабатывая входящие

и выходящие из нее потоки, функционирует как единое

целое.

11.

Классификация элементов ХТС проводится по ихназначению.

Механические

и

гидромеханические

элементы

перемешают и изменяют форму и размер материала,

объединяют и разделяют потоки. Эти операции

осуществляются

дробилками,

грануляторами,

сепараторами, фильтрами, циклонами, компрессорами,

насосами.

Теплообменные элементы изменяют температуру и

теплосодержание потока, переводят вещества в другое

фазовое

состояние.

Для

этих

целей

служат

теплообменники,

испарители,

конденсаторы,

сублиматоры.

12.

Массообменные элементы осуществляют межфазный переноскомпонентов, изменение компонентного состава потоков без

появления новых веществ. Эти операции проводят в

дистилляторах, абсорберах, адсорберах, ректификационных

колоннах, экстракторах, кристаллизаторах, сушилках.

Реакционные элементы реализуют химические превращения,

изменяя компонентный состав потоков и материала. Эти

процессы происходят в химических реакторах.

Энергетические

элементы осуществляют преобразование

энергии и получение энергоносителей. К ним относят турбины,

генераторы, приводы для выработки механической энергии,

котлы-утилизаторы для выработки энергетического пара.

13.

Элементы контроля и управления позволяют измерять состояниепотоков, контролировать состояние аппаратов и машин, а также

управлять процессами, меняя условия его протекания. Они включают

датчики (температуры, давления, расхода, состава и т.д.),

исполнительные механизмы (вентили, задвижки, выключатели и т.д.),

приборы для выработки и преобразования сигналов, информационные

и вычислительные устройства. Как правило это устройства

сигнализации,

системы

автоматического

регулирования,

автоматическая

система

управления

химико-технологическим

процессом.

Несмотря на относительность признаков назначения элементов ХТС,

проведенная классификация элементов позволяет проводить

исследования более систематично.

14.

Технологические связи ХТСпоказывают

взаимодействие

между

отдельными

элементами ХТС, т.е. направление различных потоков

(материальных, энергетических, тепловых).

•Связь - это физический канал, по которому происходит обмен

веществом, энергией или информацией между элементами

(внутренние связи) и между отдельными системами (внешние

связи).

15.

Классификация связей (потоков)Потоки ХТС, связывающие аппараты (связи между

элементами), классифицируют по их содержанию.

Материальные

потоки перемещают вещества по

трубопроводам различного назначения, с помощью

транспортеров и других механических устройств.

Информационные потоки используются в системах

контроля и управления процессами и производством. Кроме

электрических проводов для этой цели служат капиллярные

трубки в пневматических системах.

16.

Энергетическиепотоки переносят энергию

любого вида: тепловую, силовую, электрическую,

топливную. Тепловая энергия и топливо для

энергетических элементов передаются обычно по

трубопроводам (пар, горячие потоки, горючие газы и

жидкости),

силовая энергия - также по

трубопроводам (в виде газов под давлением) или

механическим путем через вал двигателей и

другие приводы. Провода, силовые кабели

передают электрическую энергию.

17.

Структура связей.Последовательность

прохождения

потоков

через

элементы ХТС определяет структуру связей и

обеспечивает определенные условия работы элементов

системы.

Различают

следующие

технологические

связи:

последовательные, последовательно-обводные (байпас),

параллельные, обратные (рециклы) и перекрѐстные.

Основные типы структуры связей показаны на рис., где

прямоугольниками представлены элементы, а линиями со

стрелками - связи и направления потоков.

18.

Связив

химико-технологической

системе:

I - последовательная; 2 - разветвленная; 3 — параллельная; 4, 5—

обводная (байпас) простая (4) и сложная (5); 6-9- обратная

(рециркуляционная): рецикл полный (6, 9) и фракционный (7, 8): простой

(6) и сложный (9); Р - система разделения

19.

Припоследовательном

соединении

аппаратов

весь

технологический поток, выходящий из предыдущего элемента

поступает полностью в последующий элемент; при этом через

каждый элемент схемы поток проходит лишь один раз(схема 1

на рис.). Поток поочередно проходит аппараты. Применяется в

переработке сырья последовательными воздействиями на него

и

для управления

процессом

путем необходимого

управляющего воздействия на каждый элемент.

20.

Разветвленная связь (схема 2 на рис.). После прохождениянекоторого элемента поток разделяется, и далее отдельные

потоки подвергаются разным схемам воздействия. Используется

для получения разных продуктов.

Параллельная связь (схема 3 на рис). Разделение потока

происходит на время, пока его отдельные части проходят

различные стадии процесса, после чего объединяются.

Обводная связь, или байпас (схемы 4 и 5 на рис.). Часть потока

пропускают в обход аппарата. Такая схема используется в

основном для управления процессом. Величину байпаса

определяют как долю основного потока, проходящего мимо

аппарата:

Различают простой (схема 4) и сложный (схема 5) байпасы.

21.

Обратная связь, или рецикл (схемы 6, 9 на рис.). Часть потокапосле прохождения очередного элемента ХТС возвращается в

него.

Если выходящий из аппарата поток разветвляется, и одна его

часть образует обратную связь (схема 6), то такая связь

совершает полный рецикл, - составы выходящего и

рециркулирующего потоков одинаковы.

Возврат (рецикл) части компонентов возможен после системы

разделения Р (схема7). Это — фракционный рецикл

(возвращается фракция потока), который затем применяется

для более полного использования сырья.

Приведенные выше типы связей присутствуют

практически во всех ХТС, обеспечивая необходимые

условия ее функционирования.

22.

2.КЛАССИФИКАЦИЯ МОДЕЛЕЙ ХТС22

23.

Математические модели дают количественное описаниепроцесса.

Математические

модели

позволяют

анализироватьХТС математическими методами, в том числе

математическим моделированием. Эти модели дают

математическое описание функционирования ХТС в виде

формул, графиков. Математические модели делятся на

символические и графические.

• Символическая

(аналитическая)

модель

–

это

математические

уравнения

или

неравенства,

описывающие процесс.

• Графические модели соединяют наглядное графическое

отображение системы с ее количественным описанием.

23

24.

Качественные (обобщѐнные) модели дают общее представлениео функционировании ХТС, об элементах, об исходном сырье,

промежуточных и конечных продуктах ХТС. Обобщѐнные

модели бывают двух типов - описательные и графические.

Описательная модель – это словесное описание процесса

функционирования системы. В нем приводятся основные

химические

реакции,

дается

описание

процессов,

происходящих в аппаратах, приводятся сведения о составе

сырья, значениях параметров технологического режима и т.д.

(технологический регламент т.е. описание как нужно

проводить технологический процесс).

Графические качественные модели ХТС – это различные виды

схем технологического процесса.

25.

Функциональная схема ХТС дает общее представление о процессефункционирования ХТС и создается на первом этапе синтеза системы. По

этой схеме можно определить, какие операции совершаются в производстве,

и в какой последовательности.

На основе функциональной схемы составляют материальный баланс

процесса.

Технологическая схема ХТС показывает тип и способы соединения

элементов, последовательность технологических операций.

Операторная схема ХТС построена таким образом, что каждый элемент ХТС

представляет собой совокупность нескольких типов технологических

операторов. Такая схема

используется при моделировании ХТС.

Операторная схема ХТС не только показывает взаимосвязь между

отдельными элементами ХТС, но она даѐт сведения о физико-химической

сущности процессов, протекающих в системе.

25

26.

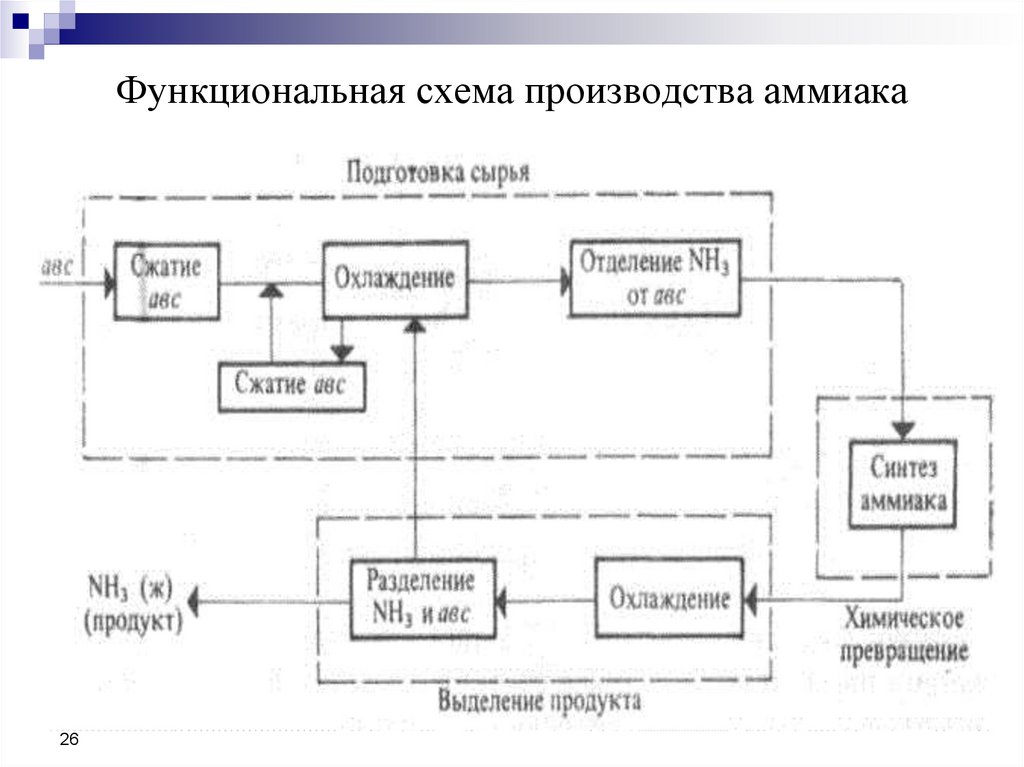

Функциональная схема производства аммиака26

27.

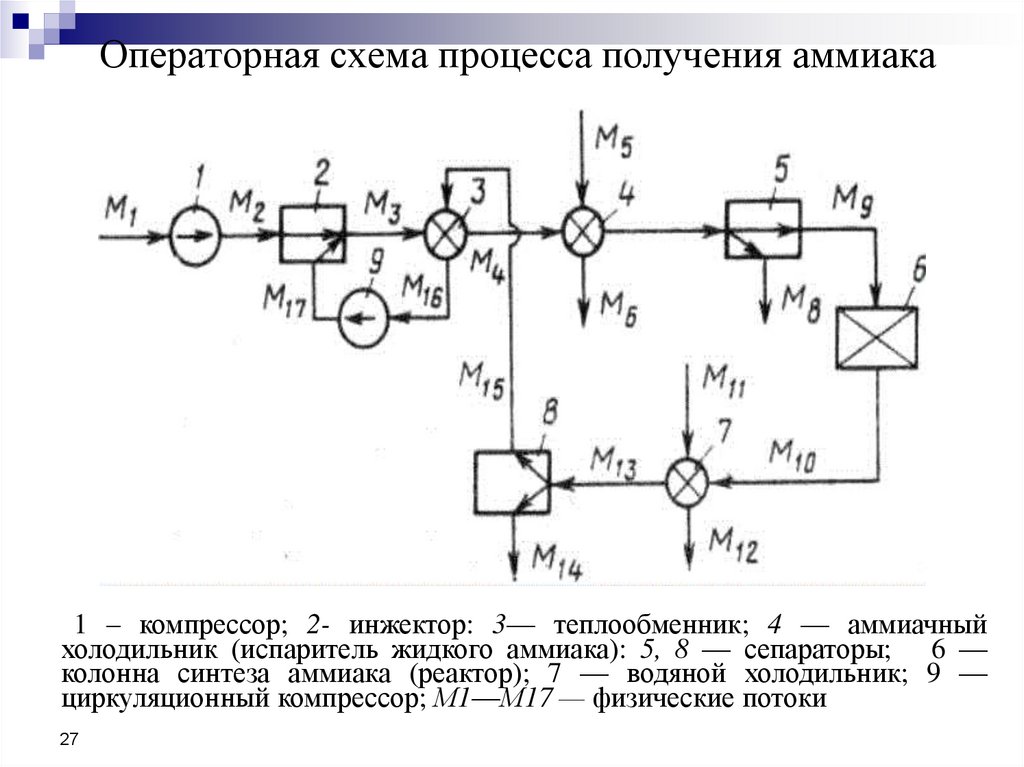

Операторная схема процесса получения аммиака1 – компрессор; 2- инжектор: 3— теплообменник; 4 — аммиачный

холодильник (испаритель жидкого аммиака): 5, 8 — сепараторы; 6 —

колонна синтеза аммиака (реактор); 7 — водяной холодильник; 9 —

циркуляционный компрессор; М1—М17 — физические потоки

27

28.

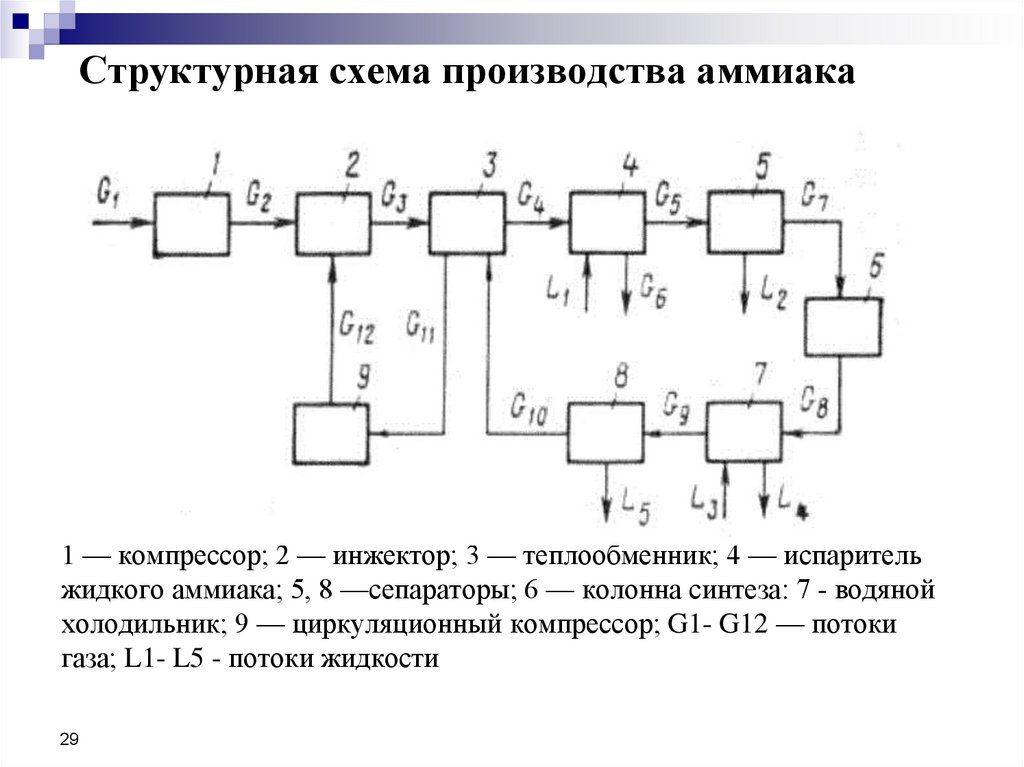

Структурная схема дает изображение всех элементов ХТС ввиде блоков, имеющих несколько входов и выходов, и

показывает технологические связи между блоками.

На структурной схеме показывают материальные и

энергетические потоки.

На основе структурной схемы составляются энергетические,

эксергетические и тепловые балансы.

Метод термодинамического анализа, учитывающий при анализе

технологических систем как первый, так и второй закон термодинамики,

называется эксергетическим.

Обоснованно выбранные термодинамические потенциалы позволяют

определить работоспособность потоков вещества и энергии в любой

точке рассматриваемой системы.

28

29.

Структурная схема производства аммиака1 — компрессор; 2 — инжектор; 3 — теплообменник; 4 — испаритель

жидкого аммиака; 5, 8 —сепараторы; 6 — колонна синтеза: 7 - водяной

холодильник; 9 — циркуляционный компрессор; G1- G12 — потоки

газа; L1- L5 - потоки жидкости

29

30.

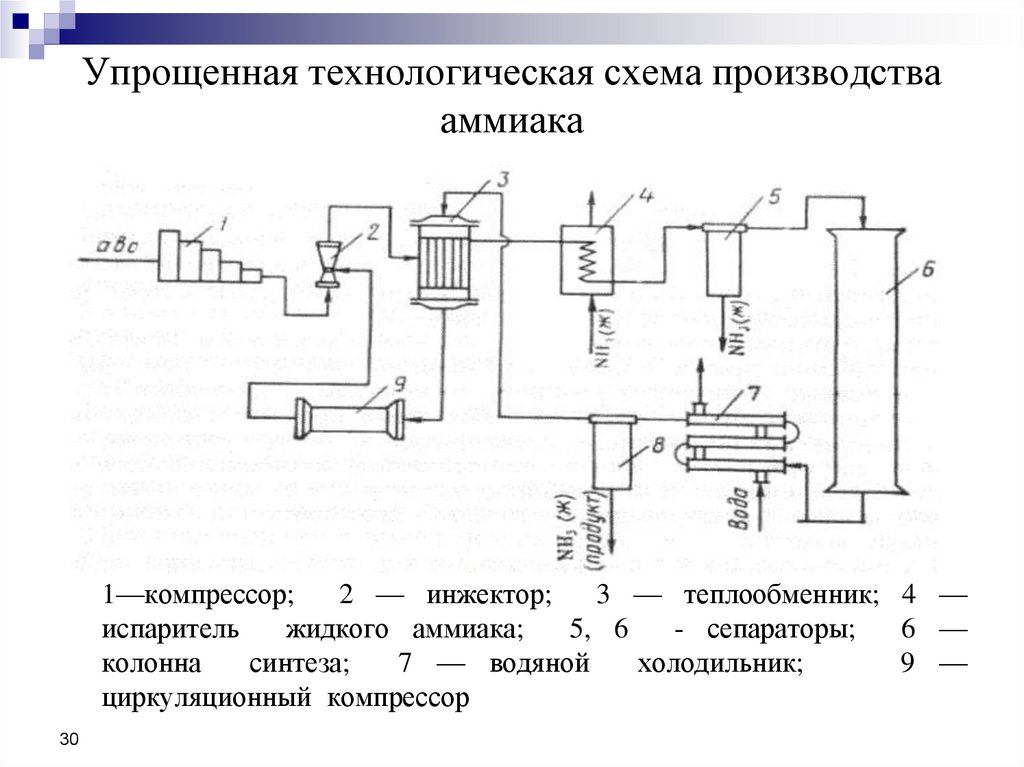

Упрощенная технологическая схема производствааммиака

1—компрессор;

2 — инжектор;

3 — теплообменник; 4 —

испаритель

жидкого аммиака;

5, 6

- сепараторы;

6 —

колонна

синтеза;

7 — водяной

холодильник;

9 —

циркуляционный компрессор

30

31.

На технологической схеме оператор заменяется на конкретный аппарат,выполняемый в виде эскиза в масштабе 1 : 100 или 1 : 50.

Стандартное изображение аппаратов приводится в документах Единой

системы конструкторской документации (ЕСКД). На каждый аппарат

имеется свой ГОСТ.

Для каждого аппарата показывают «обвязку», то есть подвод сырья,

пара, воды, сжатых газов и т.д. и отвод продуктов в виде линий с

указанием точек размещения основной запорной арматуры.

Технологические связи показывают линиями со стрелками.

Все оборудование схемы нумеруют слева направо в порядке

направления сырьевых и продуктовых потоков, используя буквенный

индекс оборудования с добавлением через черточку порядкового номера

аппарата, например, колонна К-1, теплообменник Т-2

31

32.

Технологическая схема сопровождается описанием.Описание производится по каждой подсистеме, начиная с

поступления и подготовки сырья и кончая отгрузкой готового

продукта с указанием технологических параметров процесса,

характеристикой оборудования, систем регулирования и т.д. со

ссылкой на чертеж технологической схемы.

Технологическая схема совместно с описанием составляет основу

технологического регламента.

Технологическая

схема

снабжается

стандартизированной

спецификацией оборудования.

32

33.

4. СИНТЕЗ ХТСЗадачи синтеза ХТС:

1. выбор структуры технологических операций;

2. выбор структуры технологических связей;

3. выбор параметров технологического режима, как для

отдельных элементов, так и для всей ХТС в целом

34.

5. АНАЛИЗ ХТСВключает:

1. получение сведений технологического характера о

функционировании ХТС;

2. получение сведений технического характера о

функционировании ХТС;

3. получение сведений об эксплуатационных показателях ХТС;

4. получение сведений о социальных показателях ХТС.

Проводится

1. при создании (проектировании) нового предприятия;

2. при модернизации (реконструкции) действующего

предприятия

35.

С развитием химической технологии как науки началосьболее детальное изучение ХТС и поиск оптимальных

вариантов еѐ содержания и функционирования. Для этого

целесообразно создать такую модель ХТС, которая

отражала бы технологические связи между элементами,

сущность химико-механического процесса и экономику

процесса.

Химия

Химия