Похожие презентации:

Железоуглеродистые сплавы. Диаграмма состояния системы железо - углерод

1. Железоуглеродистые сплавы

Диаграмма состояния системыжелезо - углерод

2.

3.

Компоненты в системе железо-углеродКомпоненты

1.Железо чистое - металл серебристо-белого цвета, ат. номер 26,

ат. масса 55,85, т-ра плавления – 1539оС, имеет две полиморфные

модификации (ОЦК и ГЦК, см. выше), плотность 7,68 г/см3 ( -Fe)

и 8,1г/см3 ( - Fe); при переходе идет сжатие/

2. Углерод – неметалл (4 группа), ат. номер 6, ат. масса 12,011, т-ра

плавления

3500оС,

плотность

2,5

г/см3; обладает

полиморфизмом(см. рис), растворяется в железе ( в ж. и тв.),

образует Fe3C.

Полиморфные модификации углерода: (а)алмаз,

b) графит, c) лонсдейлит, d) C60; e)C540; f) C70;

g) аморфный углерод; h) однослойная углеродная

трубка

4.

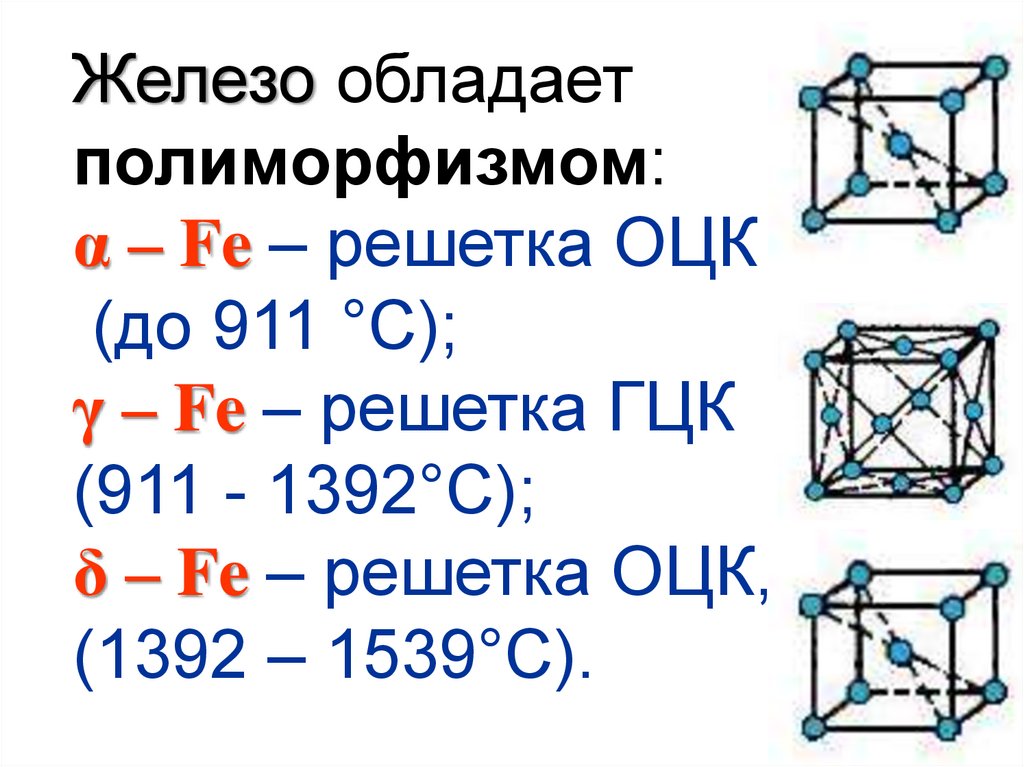

Железо обладаетполиморфизмом:

α – Fe – решетка ОЦК

(до 911 °С);

γ – Fe – решетка ГЦК

(911 - 1392°С);

δ – Fe – решетка ОЦК,

(1392 – 1539°С).

4

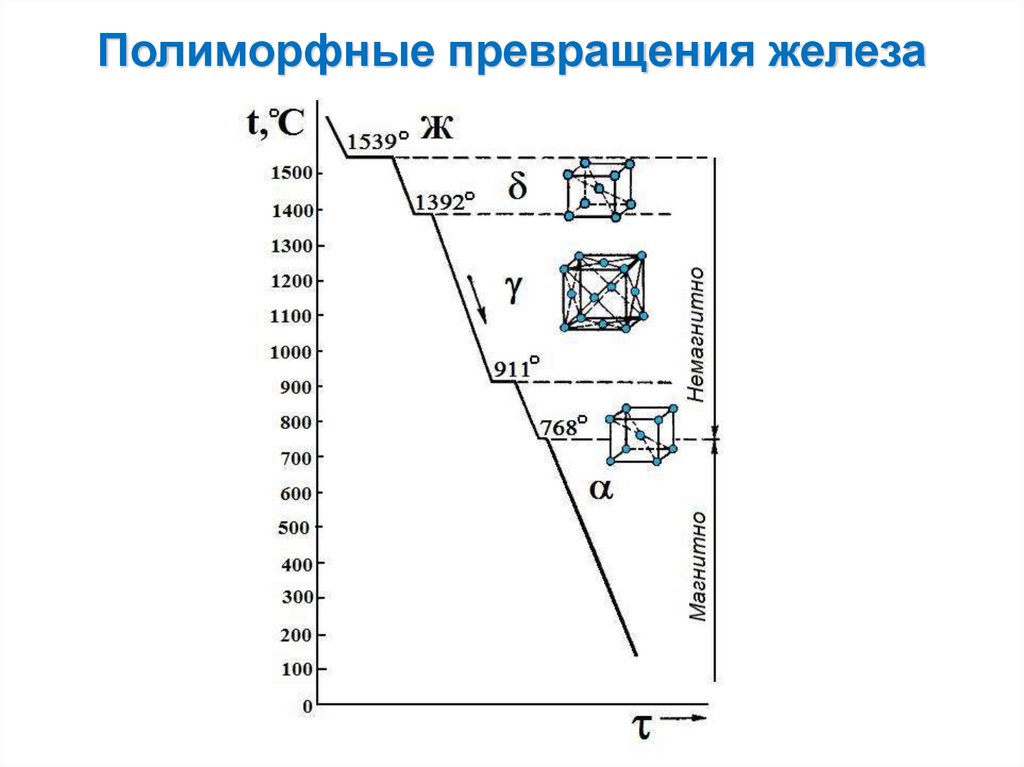

5. Полиморфные превращения железа

6.

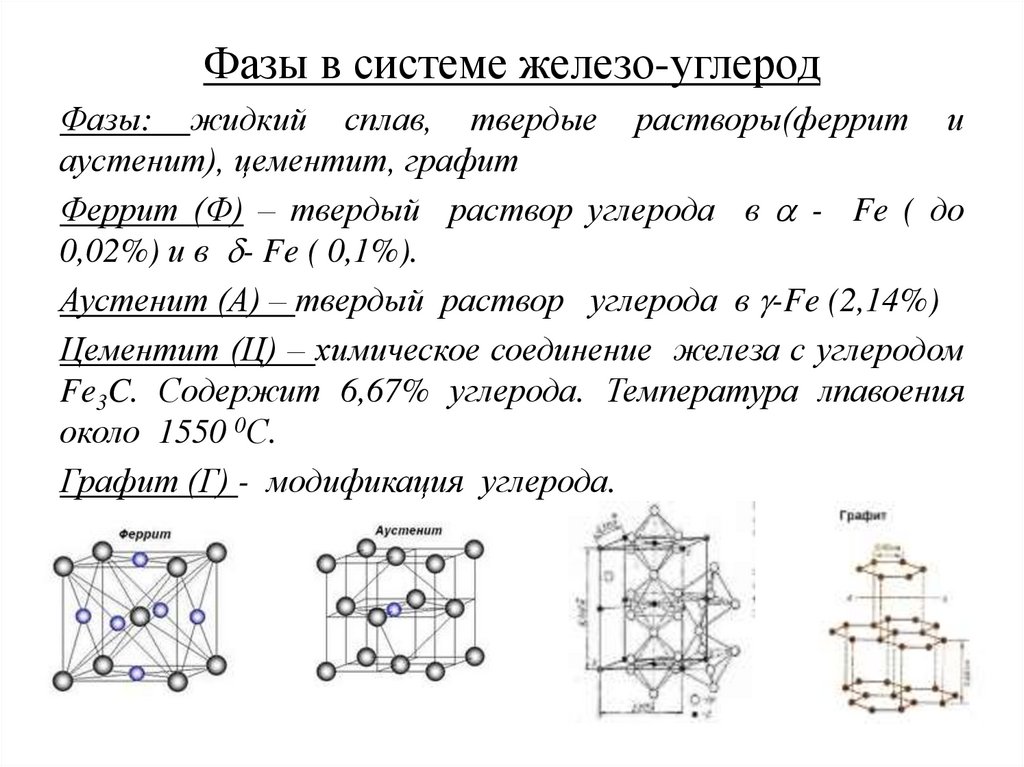

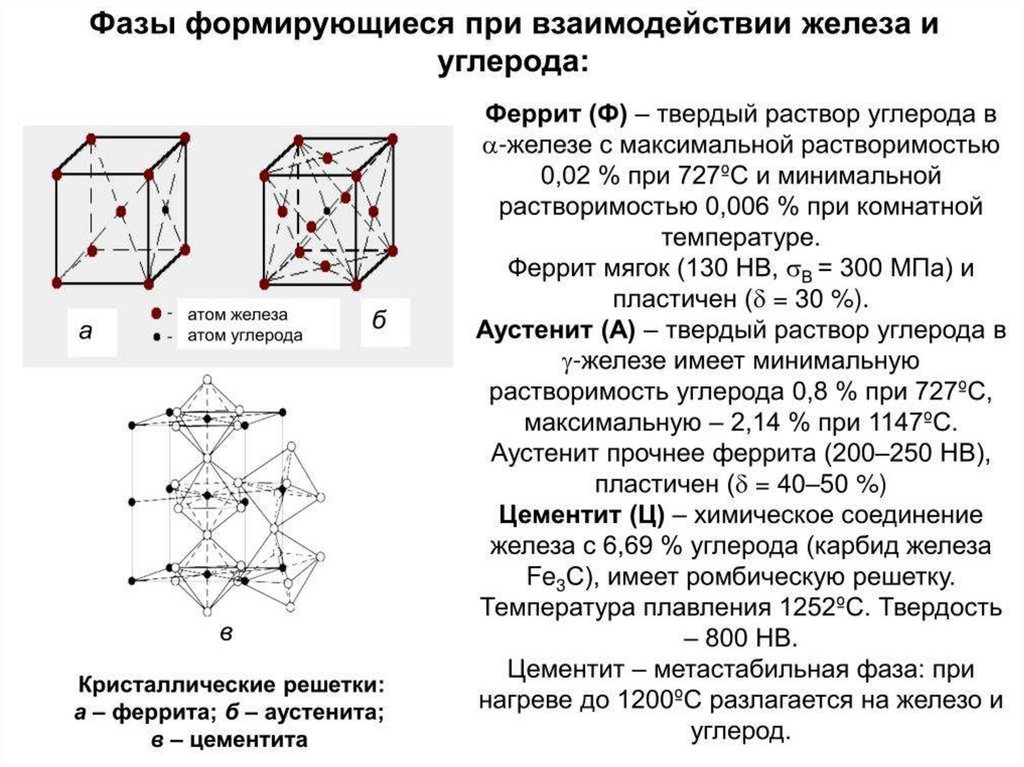

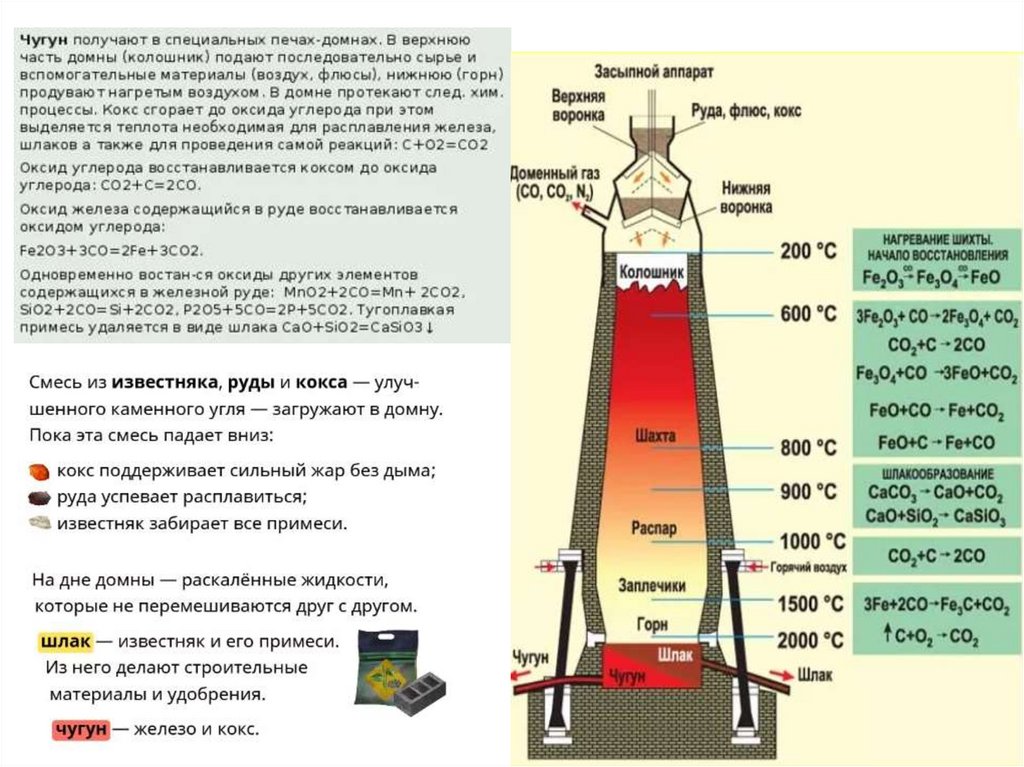

Фазы в системе железо-углеродФазы: жидкий сплав, твердые растворы(феррит и

аустенит), цементит, графит

Феррит (Ф) – твердый раствор углерода в - Fe ( до

0,02%) и в - Fe ( 0,1%).

Аустенит (А) – твердый раствор углерода в -Fe (2,14%)

Цементит (Ц) – химическое соединение железа с углеродом

Fe3C. Содержит 6,67% углерода. Температура лпавоения

около 1550 0С.

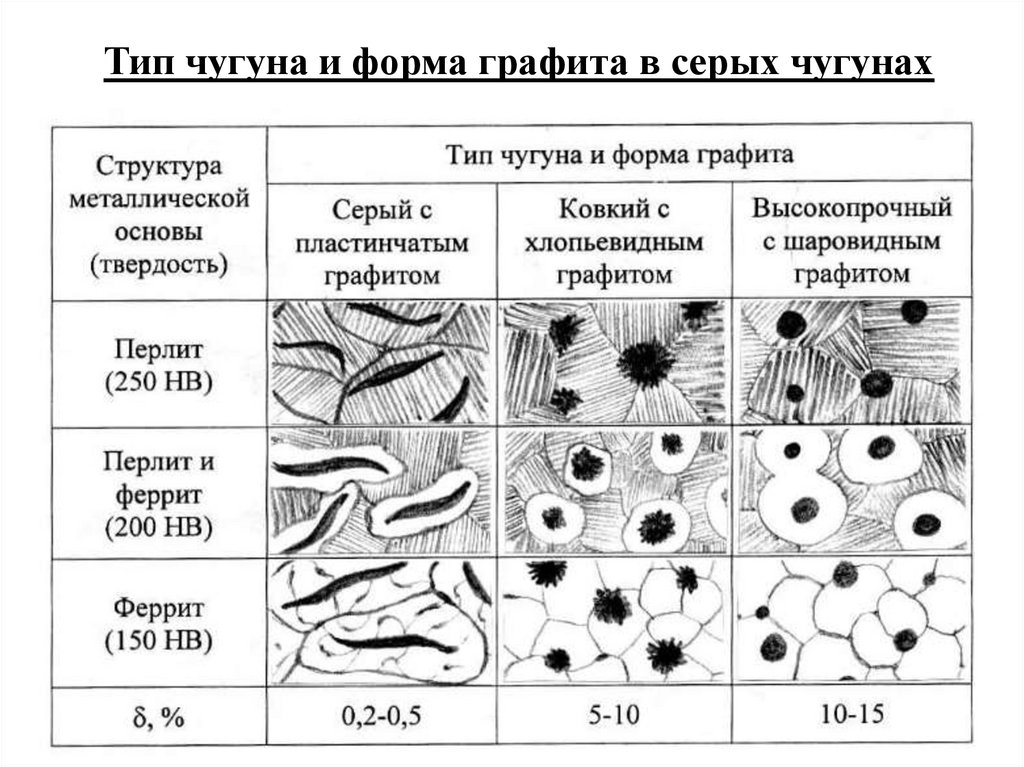

Графит (Г) - модификация углерода.

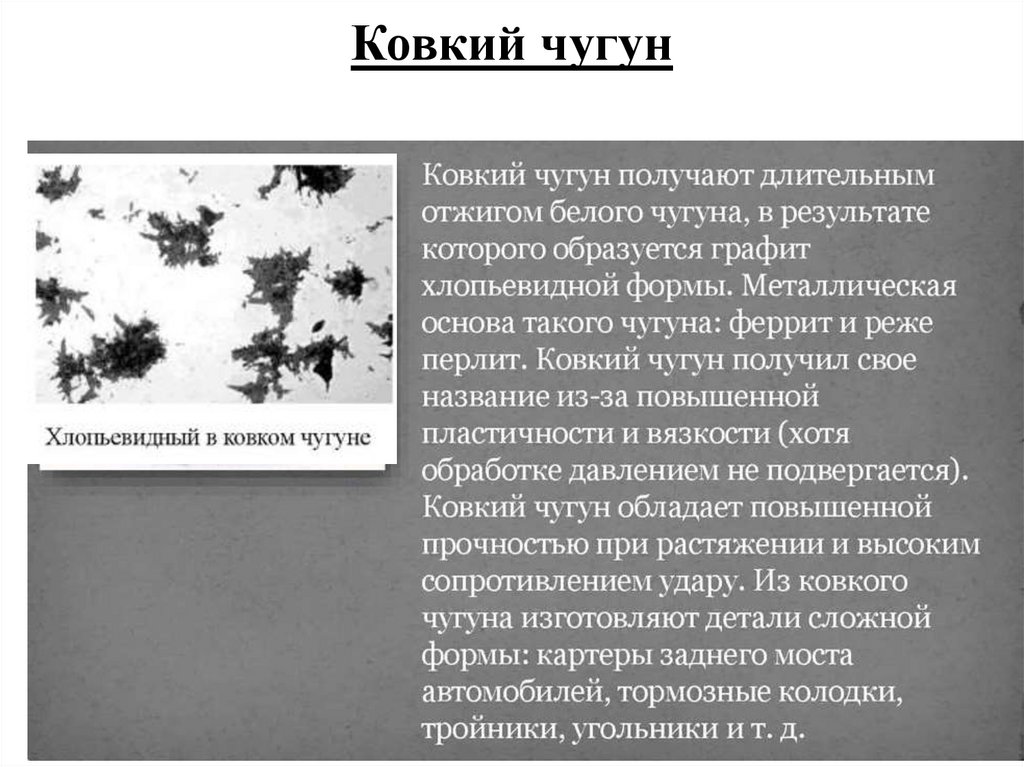

7.

8.

Фазовые состояния железоуглеродистыхсплавов в зависимости от состава и

температуры описываются диаграммами

- метастабильного

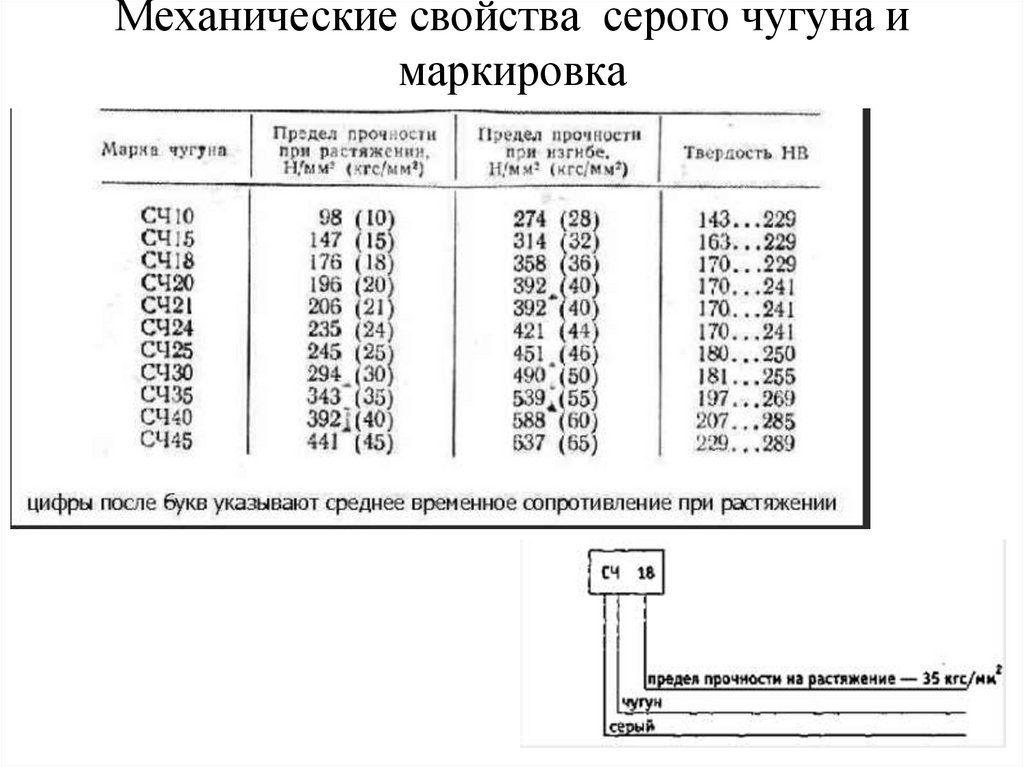

(железо – цементит) равновесия

и

- стабильного (железо – графит)

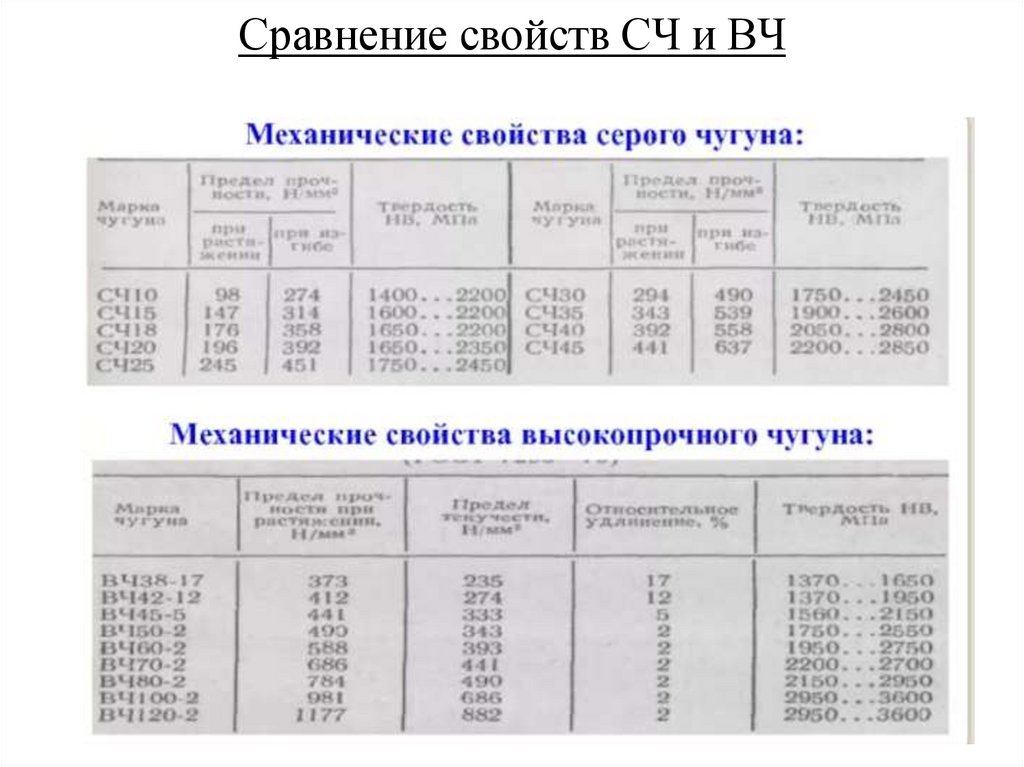

равновесия

9.

Диаграмма железо – графитпостроена в условиях очень

медленного

нагрева

и

охлаждения (доли градуса в

минуту).

Диаграмма железо – цементит –

в условиях более высоких

скоростей нагрева и охлаждения

(порядка нескольких градусов в

минуту).

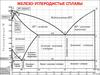

10. Диаграмма железо-цементит

11. Двухфазные гетерогенные структурные составляющие

•Перлит (П) –эвтектоидная смесь , состоящая из Ф и Ц. Результат распада А. с содержанием углерода 0,8% при 727 0С и ниже. П. может бытьпластинчатым (ПП) или зернистым (ЗП). ПП образуется пи

ускоренном охлаждении. ЗП образуется при медленном

охлаждении и длительной выдержке.

•Ледебурит (Л) – эвтектическая смесь,

которая образуется из жидкой фазы с содержанием углерода 4,3% при 11470С. В диапазоне 11470С - 727 0С

Л состоит из А и Ц. При т-ре ниже 727 0С А из Л.

превращается в П.

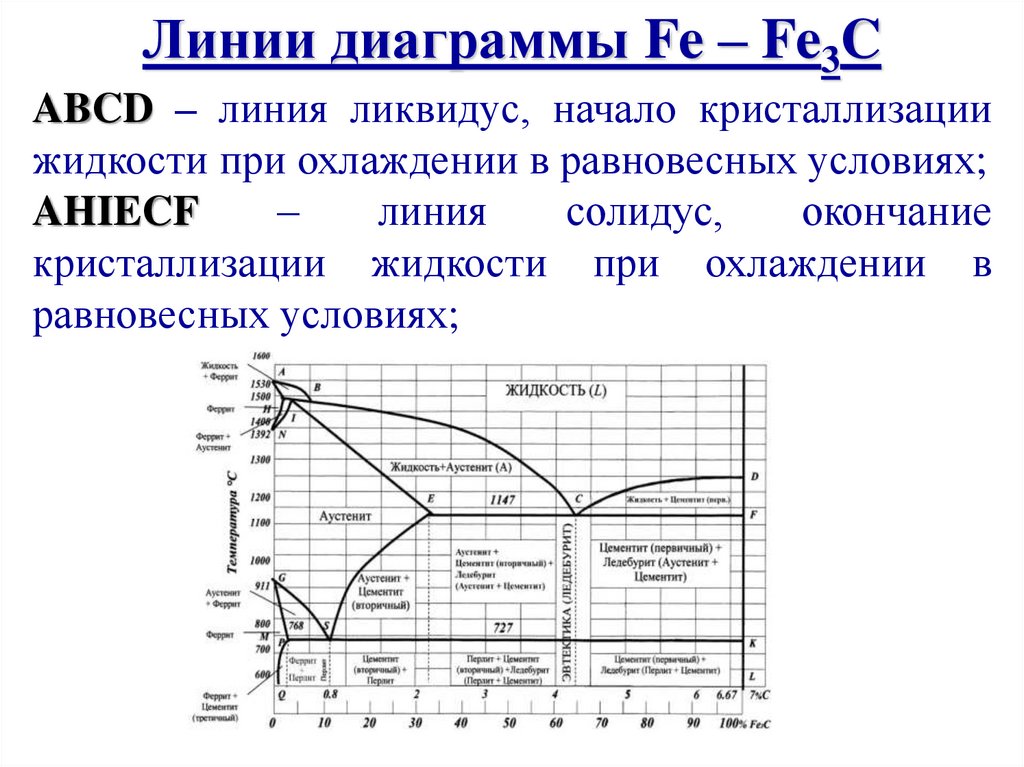

12. Линии диаграммы Fe – Fe3C

ABCD – линия ликвидус, начало кристаллизациижидкости при охлаждении в равновесных условиях;

AHIECF

–

линия

солидус,

окончание

кристаллизации жидкости при охлаждении в

равновесных условиях;

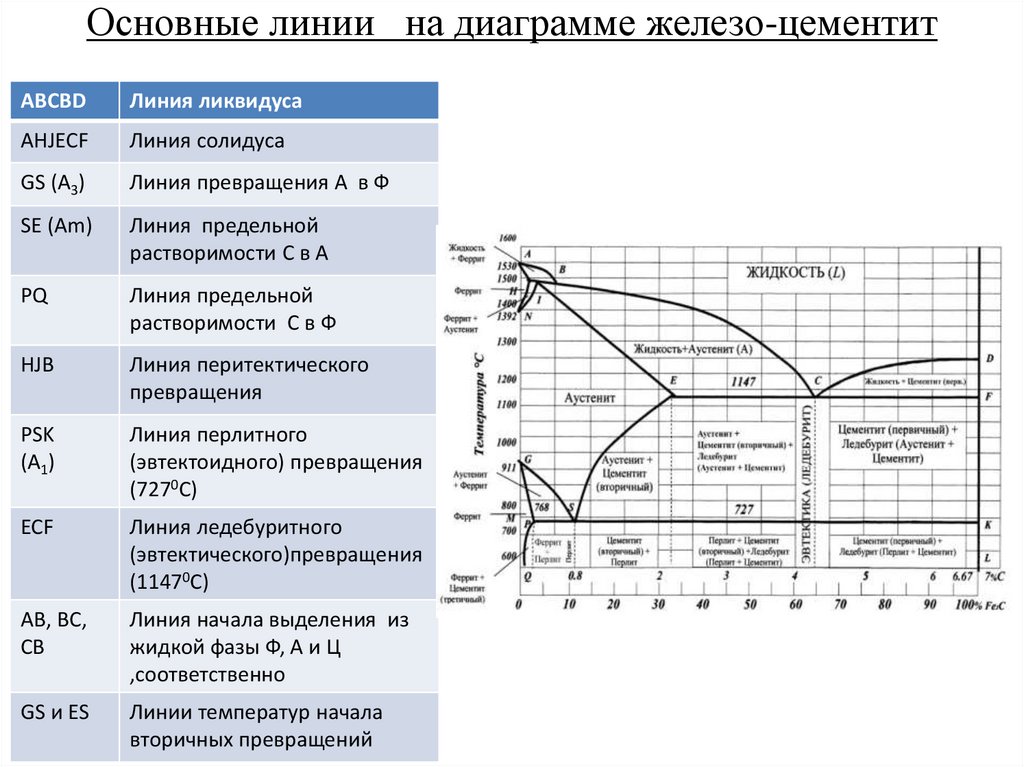

13. Основные линии на диаграмме железо-цементит

ABCBDЛиния ликвидуса

AHJECF

Линия солидуса

GS (А3)

Линия превращения А в Ф

SE (Аm)

Линия предельной

растворимости С в А

PQ

Линия предельной

растворимости С в Ф

HJB

Линия перитектического

превращения

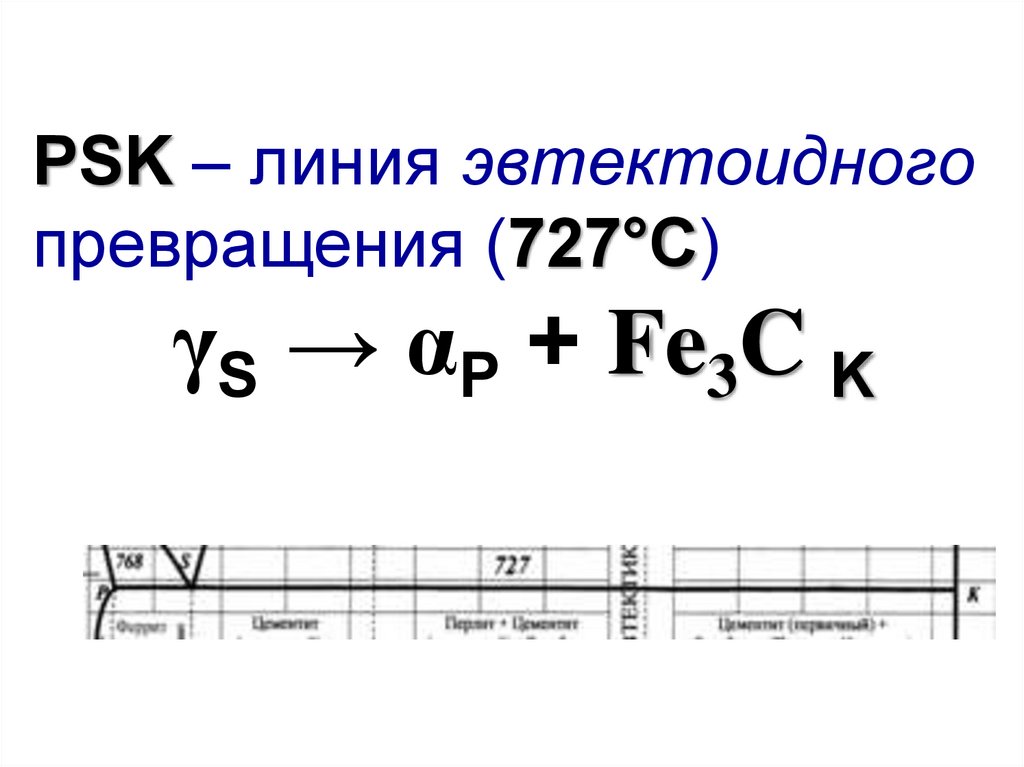

PSK

(А1)

Линия перлитного

(эвтектоидного) превращения

(7270С)

ECF

Линия ледебуритного

(эвтектического)превращения

(11470С)

АВ, ВС,

СВ

Линия начала выделения из

жидкой фазы Ф, А и Ц

,соответственно

GS и ES

Линии температур начала

вторичных превращений

14.

HIB – линияперитектического

превращения (1496°C)

δН + LВ → γI

15.

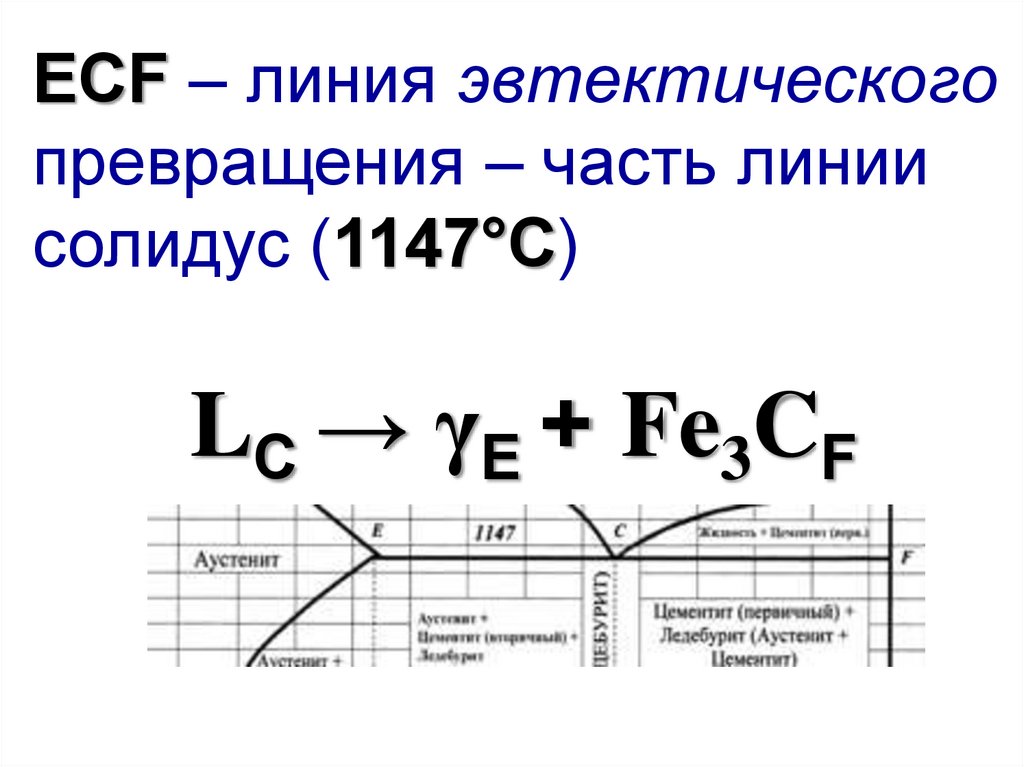

ECF – линия эвтектическогопревращения – часть линии

солидус (1147°C)

LС → γЕ + Fe3CF

16.

РSK – линия эвтектоидногопревращения (727°C)

γS → αP + Fe3C K

17.

NH – линия начала полиморфногопревращения твердого раствора

δ→ γ при охлаждении, верхняя

граница фазовых областей δ и

(γ + δ).

NI – линия конца полиморфного

превращения твердого раствора

δ→ γ при охлаждении, критическая

точка в сталях – А4 (Ас4, Аr4).

18.

GS–линия

начала

полиморфного

превращения

твердого раствора γ→ α при

охлаждении, критическая точка

в сталях – А3 (Ас3, Аr3).

GP

–

линия

конца

полиморфного

превращения

твердого раствора γ→ α при

охлаждении.

19.

SЕ – линия переменнойограниченной

растворимости углерода в

аустените (γ), критическая

точка в сталях – Аcm.

20. Характерные точки диаграммы состояния железо-цементит

21. Фазовые и структурные составляющие диаграммы железо-цементит

Фазовые составляющие• Феррит

• Аустенит

• Цементит

Структурные составляющие

• Феррит

• Аустенит

• Цементит

• Перлит (Ф+Ц)

• Ледебурит (А+Ц)

22. Фазовая и структурная диаграммы состояния железо-цементит

Фазовая диаграммаСтруктурная диаграмма

23. Механические свойства структурных составляющих в системе железо-цементит

24. Диаграмма железо-графит (стабильное состояние)

• При очень медленном охлаждении из расплава в процессекристаллизации углерод выделяется в виде графита

(графитизация).

• Графитизация может происходить при кристаллизации из

жидкой фазы и (или) в твердом состоянии за счет распада Ц

на А и свободный графит (Г).

25. Фазовая и структурная диаграммы состояния железо-графит

Фазовая диаграммаСтруктурная диаграмма

26. Совмещенная диаграмма состояния железо-графит/цементит (упрощенный вариант)

Совмещенная диаграмма состояния железографит/цементитСплошные линии – «цементитная» система.

Пунктирные линии – «графитовая» система.

Совмещенная диаграмма состояния железографит/цементит (упрощенный вариант)

27. Структура железоуглеродистых сплавов на шлифах

28.

29. Стали и чугуны

• Основные сплавы железа с углеродом – сталь и чугун.• Чугун — железоуглеродистый сплав, в котором содержание

углерода превышает 2,14%.

• Сталь — сплав железа с углеродом, содержащий углерода не

более 2,14%.

30. Стали и чугуны

31. Отличие чугуна от стали

32.

33. Чугуны

• Чугун – сплав железа с углеродом, содержащийуглерод от 2,14 до 6,67%.

• Чугун содержит также кремний (Si), марганец

(Mn), серу (S) и фосфор (Р).

• Чугун делят на:

- по структуре – на белый, серый и ковкий

- по химическом составу – на легированный и

нелегированный

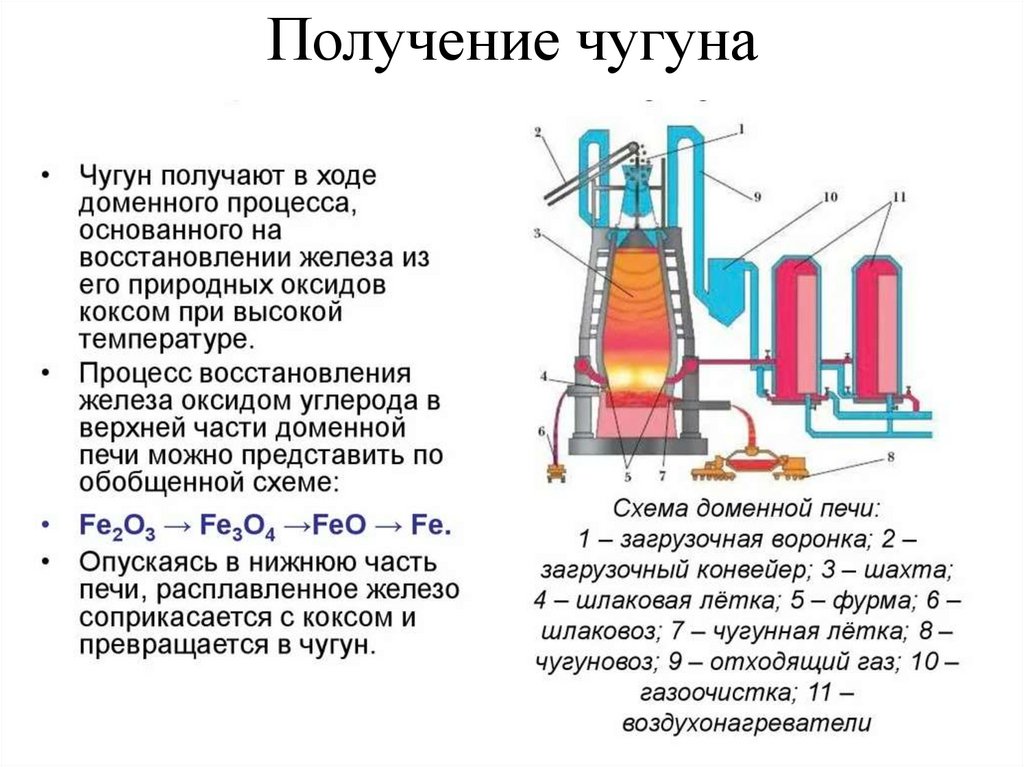

34. Получение чугуна

35.

36. Примеси в чугунах

- Основные примеси в чугунах – Mn, Si, S, P. Примесей вчугунах значительно меньше чем в сталях.

Si - усиливает графитизацию, улучшает литейные свойства (

в серых чугунах 0,8-4,5%%);

Mn

–

препятствует

графитизации,

способствует

отбеливанию, увеличивает твердость и прочность чугуна (

до 1,2 – 1,4%);

S - способствует отбеливанию чугуна, но снижает литейные

свойства и повышает хрупкость (до 0,08%);

Р – не влияет на графитизацию, но улучшает литейные

свойства и образует легкоплавкую эвтектику («стэдит») с

температурой плавления 9500С, но с ростом содержания Р

увеличивается хрупкость (до 0,4%)

37. Классификация чугунов по структуре

38. Виды и свойства чугуна

39. Белые чугуны

40. Белые чугуны (Маркировка белых чугунов не установлена)

41. Серые чугуны. Форма графита в чугунах

42. Тип чугуна и форма графита в серых чугунах

43. Ковкий чугун

44. Механические свойства ковкого чугуна и маркировка

45. Применение ковких чугунов

• Ковкий чугун по механическим свойствам находитсямежду сталью и серым чугуном.

• КЧ

обладает высокими показателями текучести,

износостойкости,

прочности,

хорошими

антикоррозионными

свойствами.

При

низких

температурах К становится достаточно хрупким и

боится ударных нагрузок.

• КЧ используют в производстве трубопроводной

арматуры для газа и воды. КЧ широко применяют в

машиностроении,

автомобилестроении,

железнодорожном транспорте.

46. Изделия из ковкого чугуна

47. Серый чугун

• В серых чугунах графит имеетпластинчатую форму. Излом из-за

наличия графита имеет серый цвет.

•Состав СЧ: 3,2-3,5% углерода, 1,9-2,5% кремния, 0,5-0,8%

марганца, 0,1-0,3% фосфора и менее 0,12% серы.

•СЧ получают при медленном охлаждении металла при

литье изделий, а также при повышенном содержании

кремния, углерода.

•Высокие литейные свойства (низкая температура

кристаллизации, текучесть в жидком состоянии, малая

усадка).

•Пластинчатые

включения

графита

ослабляют

металлическую основу, поэтому СЧ имеет самые низкие

прочностные и пластичные свойства среди все

машиностроительных чугунов

48. Механические свойства серого чугуна и маркировка

49. Применение серого чугуна

50. Высокопрочный чугун

• ВЧ получают из серого чугунапутем модифицирования жидкой фазы

магнием или церием (0,05%). Модификаторы

способствуют

формированию

шаровидных

включений графита, которые не

являются

концентраторами напряжений, что

способствует

повышению прочностных свойств ВЧ.

•ВЧ содержит 2,7-3,7%С, 1,6-2,7 % Si, 0,5-0,6% Mn,

до 0,10%S, до 0,10%P/

•ВЧ

имеют высокие литейные

свойства,

обрабатываемость, резанием,

упрочняемость и

прокаливаемость

51. Механические свойства и маркировка высокопрочного чугуна

52. Области применения высокопрочного чугуна

• Отливки из ВЧ используют:- в автостроении и дизелестроении - для коленчатых

валов, крышек цилиндров и других деталей;

- в тяжелом машиностроении

- для деталей

прокатных станов;

- В кузнечнопрессовом оборудовании;

- В химической и нефтяной промышленностях – для

корпусов насосов, вентилей и т.д.

Химия

Химия