Похожие презентации:

Взлетно-посадочные устройства (ВПУ)

1.

РАЗДЕЛ 1ВОЗДУШНЫЕ СУДА

Тема № 3 «Взлетно-посадочные устройства (ВПУ)»

Занятие № 3

«Основная опора шасси»

2.

1. Амортизационная стойка.2. Колесо КТ-150 Е.

3. Гидроцилиндр-подъёмник.

4. Замок убранного положения.

5. Механизм сигнализации не обжатого положения стойки.

3. 1. Амортизационная стойка.

Основные опоры шассивоспринимают большую

часть энергии ударов

самолета о землю при

посадке и движении по

аэродрому и передают

усилия на силовые

элементы корпуса.

Основная опора по схеме

является телескопической

с подкосом в одной

(продольной) плоскости.

4. 1. Амортизационная стойка.

Основная опора шассисостоит из:

• амортизационной стойки с

колесом;

• цилиндра-подкоса;

• замка убранного

положения;

• створки колеса;

• средней створки ниши

шасси;

• створки ниши шасси;

• замков соответственно

створок.

В убранном положении

шасси отсек основных опор

закрывается системой

створок.

5. 1. Амортизационная стойка.

Основные опоры крепятся к фюзеляжу самолета на балках междушпангоутами № 6В и 6Г с помощью съемных осей, образуя поворотные

соединения. Цилиндры-подкосы опор крепятся к узлам, вваренным в бак №

3А, в зоне шпангоута № 7Г.

Уборка опоры осуществляется цилиндром-подкосом вперед против потока,

при этом за счет наклонного расположения оси крепления и поворота стойки

происходит разворот колеса из вертикальной в горизонтальную плоскость.

В убранном положении колесо располагается под каналом воздухозаборника

в нише наплыва, между шпангоутами № 5 и 6, а стойка и цилиндр-подкос – в

углу, образованном гондолой двигателя и центральной частью фюзеляжа.

6. 1. Амортизационная стойка.

На стойке имеется скоба под крюк замка,которым

опора

удерживается

в

убранном положении.

В

выпущенном

положении

опоры

удерживаются механическими замками,

встроенными в цилиндры-подкосы.

В убранном положении шасси отсек

колеса и ниши в конструкции самолета

под

стойку

и

цилиндр-подкос

закрываются

тремя

створками:

створкой колеса, средней створкой и

створкой

цилиндра-подкоса.

Очередность уборки основных опор

шасси

и

закрытия

створок

обеспечивается

согласующими

клапанами, установленными на замках

убранного положения опор.

7. Амортизационная стойка является основным силовым элементом основной опоры шасси. Она воспринимает все нагрузки, приходящиеся на

1. Амортизационная стойка.Амортизационная стойка является основным

силовым элементом основной опоры шасси. Она

воспринимает все нагрузки, приходящиеся на

колесо, поглощает большую часть энергии

ударов колеса о ВПП при посадке, пробеге и

разбеге

самолета.

Амортизационная

стойка

выполнена

с

двухкамерным амортизатором и состоит из

следующих основных узлов и деталей: стакана с

подкосным узлом, штока с осью колеса, звеньев

шлиц- шарнира и деталей внутреннего набора.

Стакан имеет сварную конструкцию и состоит из

пяти деталей: верхнего узла, среднего узла,

подкосного

узла,

нижнего

узла

и трубы. Материал всех деталей – сталь.

В

верхнем

узле

имеются

отверстия

с

запрессованными в него бронзовыми втулками

для крепления стойки с помощью оси подвески к

фюзеляжу.

На цилиндрической поверхности верхнего узла,

в бобышке, установлен штуцер воздушного

баллона.

8.

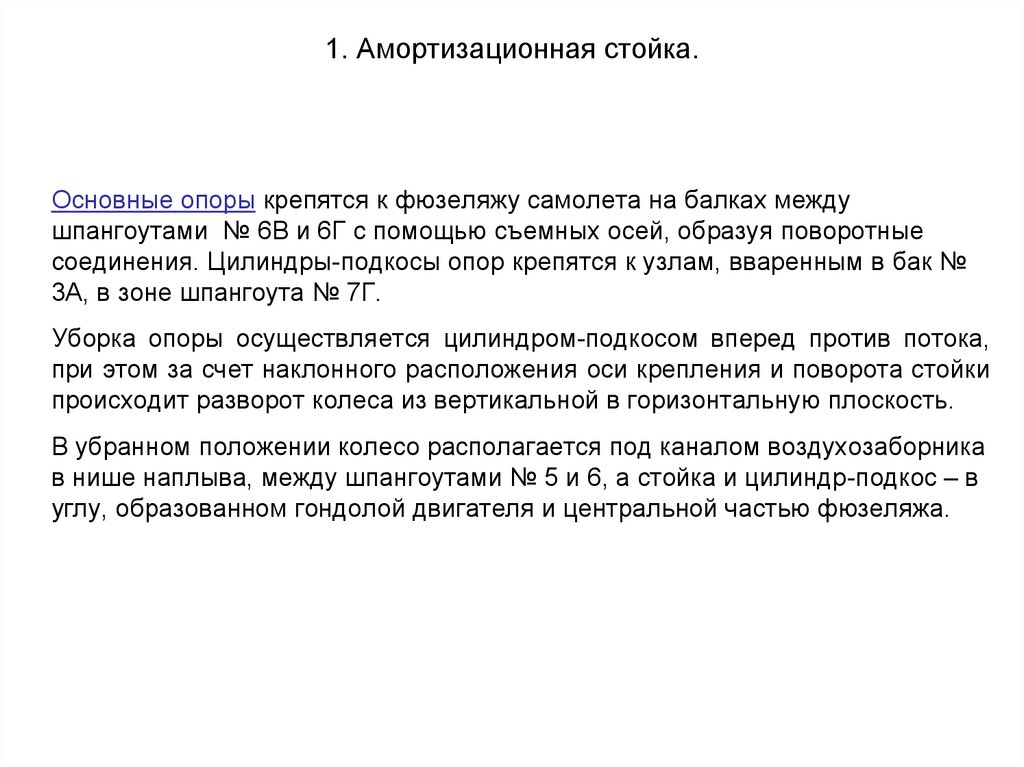

На нижнем узле стакана имеется проушина крепления звена шлиц-шарнира, швартовочная проушина искоба замка убранного положения опоры. Положение скобы замка можно изменить по высоте за счет

перестановки регулировочных шайб под опорным торцом ушка проушины и по удалению от оси стойки за

счет разворота скобы на угол 180°.

Для качественного контроля зарядки амортизатора на сочленении шлиц-шарнира нанесен указатель

обжатия штока в диапазоне взлетно-посадочных весов, представляющий собой контрольное поле на

нижнем звене шлиц-шарнира и риску на верхнем звене. Амортизатор заряжен правильно при нахождении

риски в зоне поля.

Правая амортизационная стойка оборудована указателем максимальной величины обжатия амортизатора

для выявления грубой посадки. На нижнем звене шлиц-шарнира установлена контрольная пластина, на

верхний – игольчатый упор. При полном ходе штока амортизатора упор прокалывает пластину.

Кроме того, на правой стойке установлен механизм сигнализации необжатого положения опоры,

предназначенный для блокировки включения ряда систем самолета до его взлета.

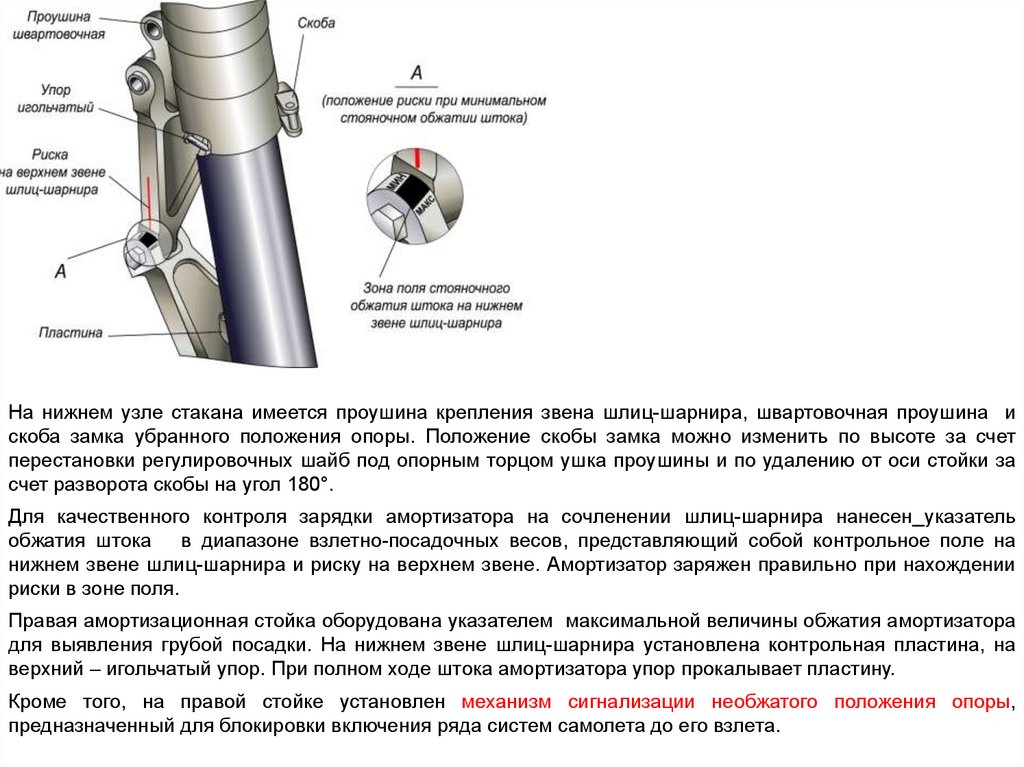

9. Амортизатор

В –камера высокого давленияН – камера низкого давления

П – полость подплунжерная

К – камера обратного

торможения

Т – полость

М – полость

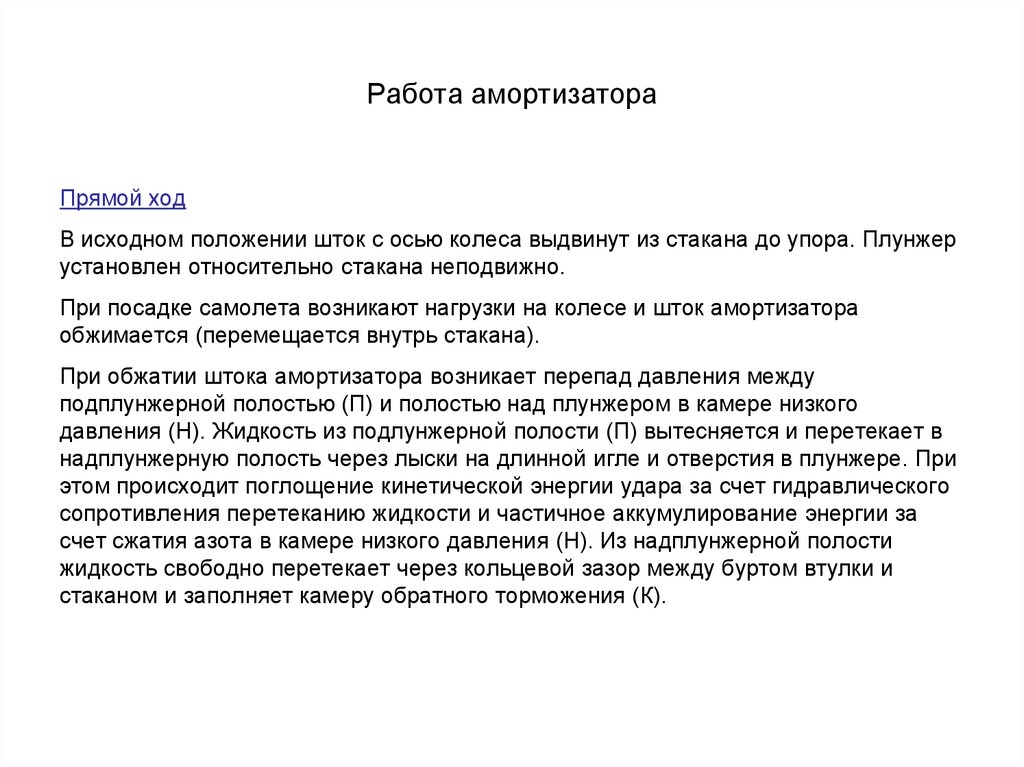

10. Работа амортизатора

Прямой ходВ исходном положении шток с осью колеса выдвинут из стакана до упора. Плунжер

установлен относительно стакана неподвижно.

При посадке самолета возникают нагрузки на колесе и шток амортизатора

обжимается (перемещается внутрь стакана).

При обжатии штока амортизатора возникает перепад давления между

подплунжерной полостью (П) и полостью над плунжером в камере низкого

давления (Н). Жидкость из подлунжерной полости (П) вытесняется и перетекает в

надплунжерную полость через лыски на длинной игле и отверстия в плунжере. При

этом происходит поглощение кинетической энергии удара за счет гидравлического

сопротивления перетеканию жидкости и частичное аккумулирование энергии за

счет сжатия азота в камере низкого давления (Н). Из надплунжерной полости

жидкость свободно перетекает через кольцевой зазор между буртом втулки и

стаканом и заполняет камеру обратного торможения (К).

11.

При дальнейшем ходе штока, когда давление жидкости в полости (П) достигаетвеличины, необходимой для страгивания плавающего поршня, вступает в работу

камера высокого давления (В) амортизатора.

Плавающий поршень начинает опускаться вниз относительно штока, сжимая газ в

камере высокого давления (В), при этом жидкость из подплунжерной полости (П)

будет продолжать перетекать в надплунжерную полость и, дополнительно, начнет

перетекать в полость (Т) через расчетные лыски на короткой игле и отверстия в

стенке диафрагмы.

Происходит одновременное сжатие газа в камерах низкого (Н) и высокого

давления (В).

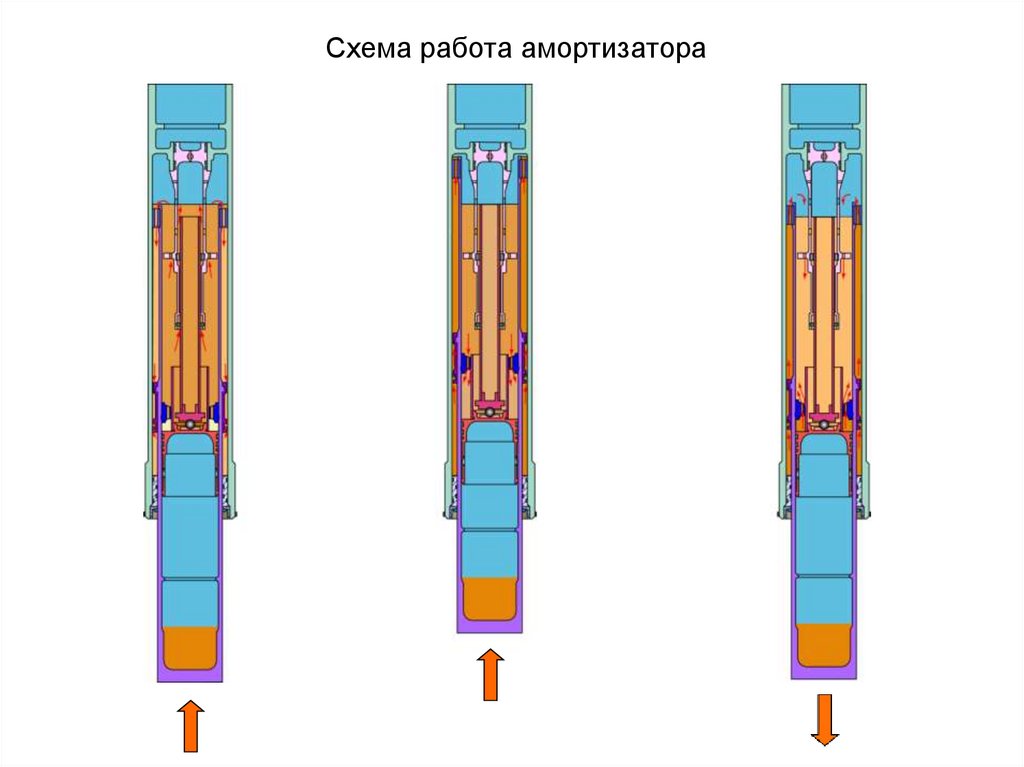

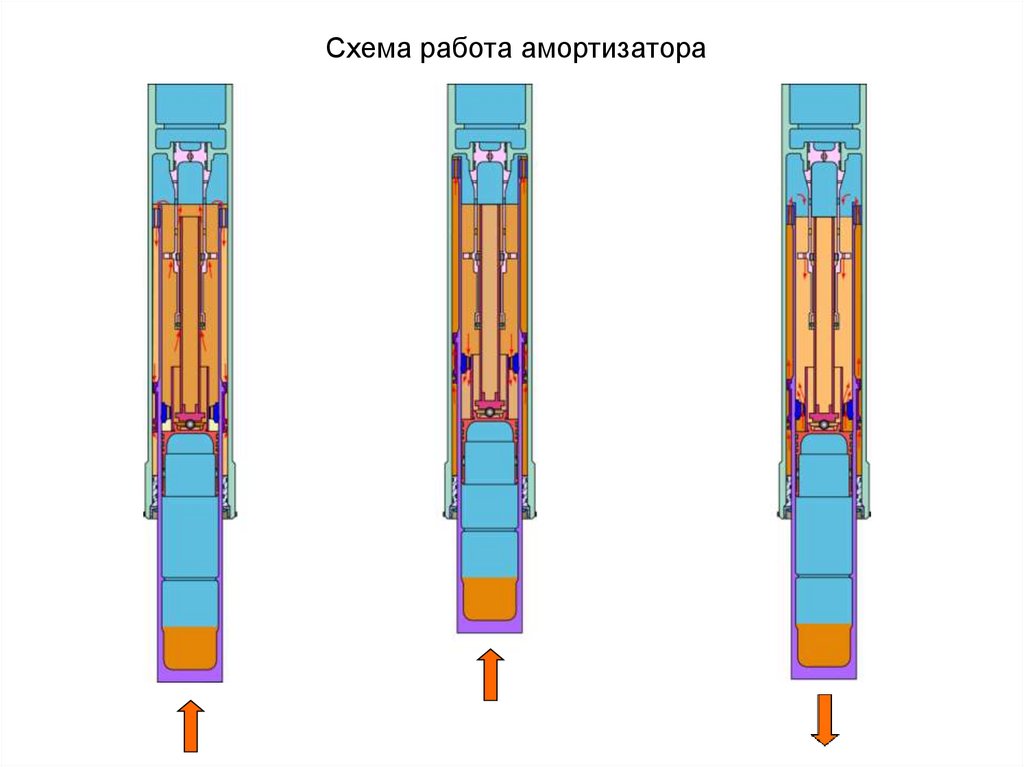

12. Схема работа амортизатора

13.

Обратный ходПосле поглощения энергии удара при посадке самолета, под действием давления

сжатого газа совершается обратный ход штока амортизатора. Из полости (Т)

жидкость перетекает в подплунжерную полость (П) через лыски в короткой игле и

отверстия в диафрагме, благодаря чему обеспечивается торможение плавающего

поршня на обратном ходе.

Поршневое кольцо трением о стакан и давлением жидкости в камере обратного

торможения, прижимается к торцу канавки втулки и перекрывает кольцевой зазор

между втулкой и стаканом. Жидкость из камеры (К) обратного торможения с

дросселированием перетекает в камеру (Н) низкого давления, поглощая энергию

сжатого газа, а из надплунжерной полости, перетекает в подплунжерную полость

(П) через лыски на длинной игле и отверстия в диафрагме плунжера. Происходит

рассеивание энергии сжатого газа за счет преодоления гидравлического

сопротивления перетекания жидкости.

14. Схема работа амортизатора

15. 2. Колесо КТ-150 Е.

Колесо КТ-150 Е основнойопоры шассии

с дисковым пневматическим

тормозом, инерционным

датчиком и бескамерной

шиной.

Колесо КТ-150 Е

обеспечивает движение

самолета по ВПП и торможение

его при опробывании

двигателей, рулении и

послепосадочном пробеге,

амортизацию ударов.

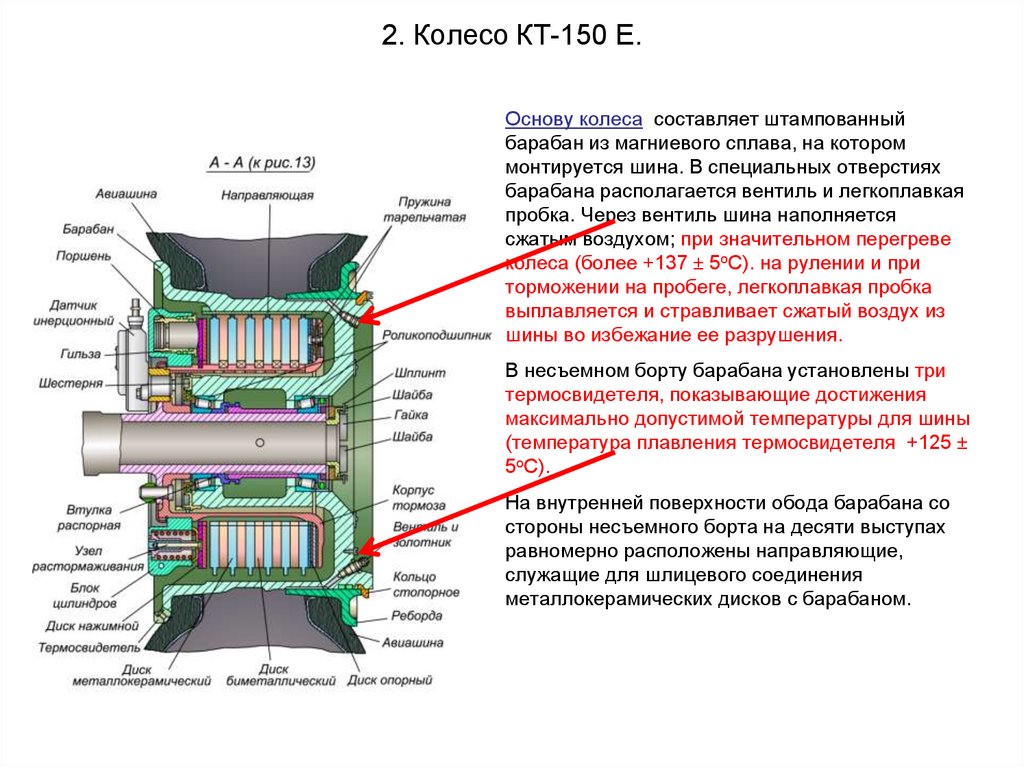

16. 2. Колесо КТ-150 Е.

Основу колеса составляет штампованныйбарабан из магниевого сплава, на котором

монтируется шина. В специальных отверстиях

барабана располагается вентиль и легкоплавкая

пробка. Через вентиль шина наполняется

сжатым воздухом; при значительном перегреве

колеса (более +137 ± 5оС). на рулении и при

торможении на пробеге, легкоплавкая пробка

выплавляется и стравливает сжатый воздух из

шины во избежание ее разрушения.

В несъемном борту барабана установлены три

термосвидетеля, показывающие достижения

максимально допустимой температуры для шины

(температура плавления термосвидетеля +125 ±

5оС).

На внутренней поверхности обода барабана со

стороны несъемного борта на десяти выступах

равномерно расположены направляющие,

служащие для шлицевого соединения

металлокерамических дисков с барабаном.

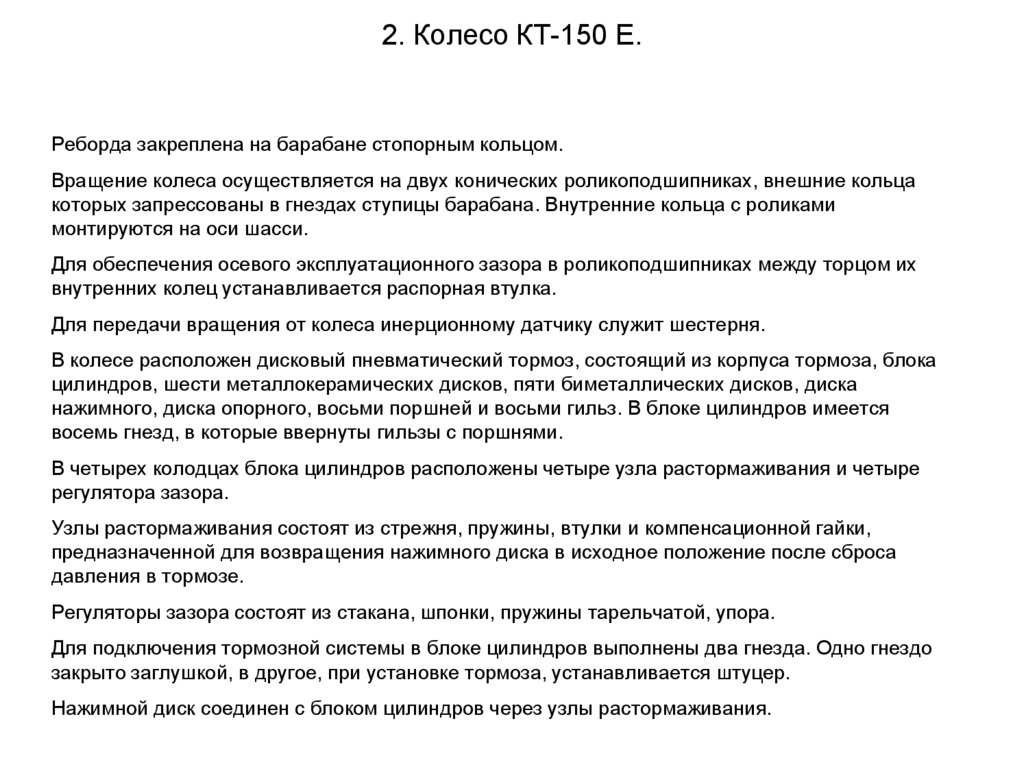

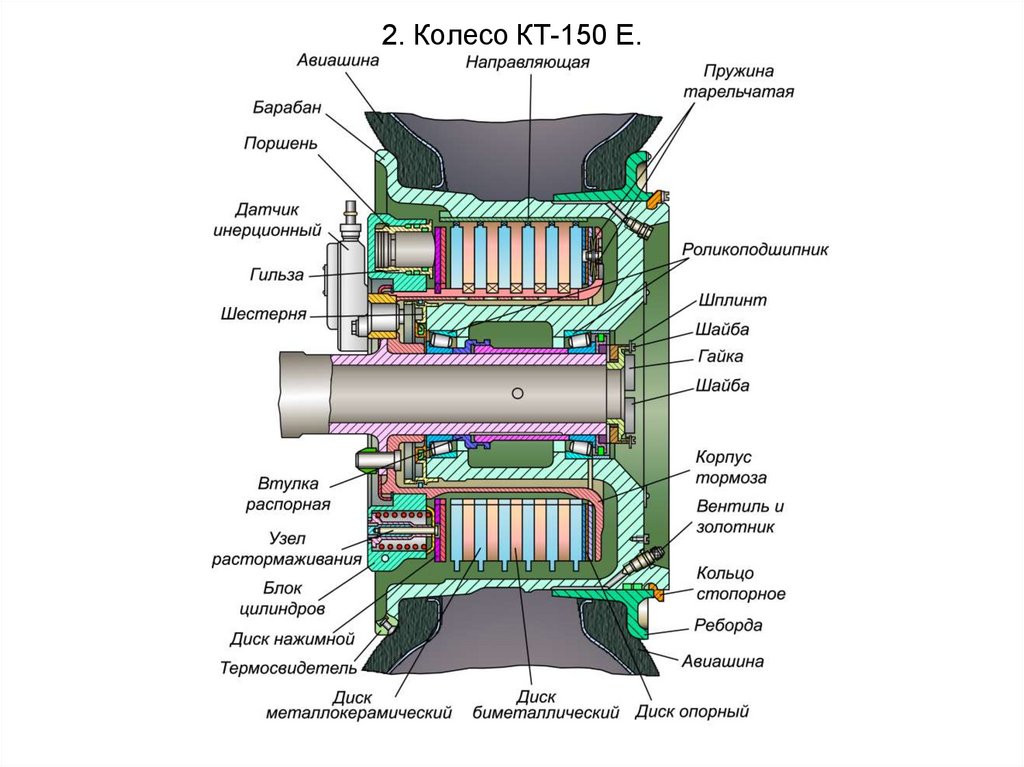

17. 2. Колесо КТ-150 Е.

Реборда закреплена на барабане стопорным кольцом.Вращение колеса осуществляется на двух конических роликоподшипниках, внешние кольца

которых запрессованы в гнездах ступицы барабана. Внутренние кольца с роликами

монтируются на оси шасси.

Для обеспечения осевого эксплуатационного зазора в роликоподшипниках между торцом их

внутренних колец устанавливается распорная втулка.

Для передачи вращения от колеса инерционному датчику служит шестерня.

В колесе расположен дисковый пневматический тормоз, состоящий из корпуса тормоза, блока

цилиндров, шести металлокерамических дисков, пяти биметаллических дисков, диска

нажимного, диска опорного, восьми поршней и восьми гильз. В блоке цилиндров имеется

восемь гнезд, в которые ввернуты гильзы с поршнями.

В четырех колодцах блока цилиндров расположены четыре узла растормаживания и четыре

регулятора зазора.

Узлы растормаживания состоят из стрежня, пружины, втулки и компенсационной гайки,

предназначенной для возвращения нажимного диска в исходное положение после сброса

давления в тормозе.

Регуляторы зазора состоят из стакана, шпонки, пружины тарельчатой, упора.

Для подключения тормозной системы в блоке цилиндров выполнены два гнезда. Одно гнездо

закрыто заглушкой, в другое, при установке тормоза, устанавливается штуцер.

Нажимной диск соединен с блоком цилиндров через узлы растормаживания.

18.

2. Колесо КТ-150 Е.19.

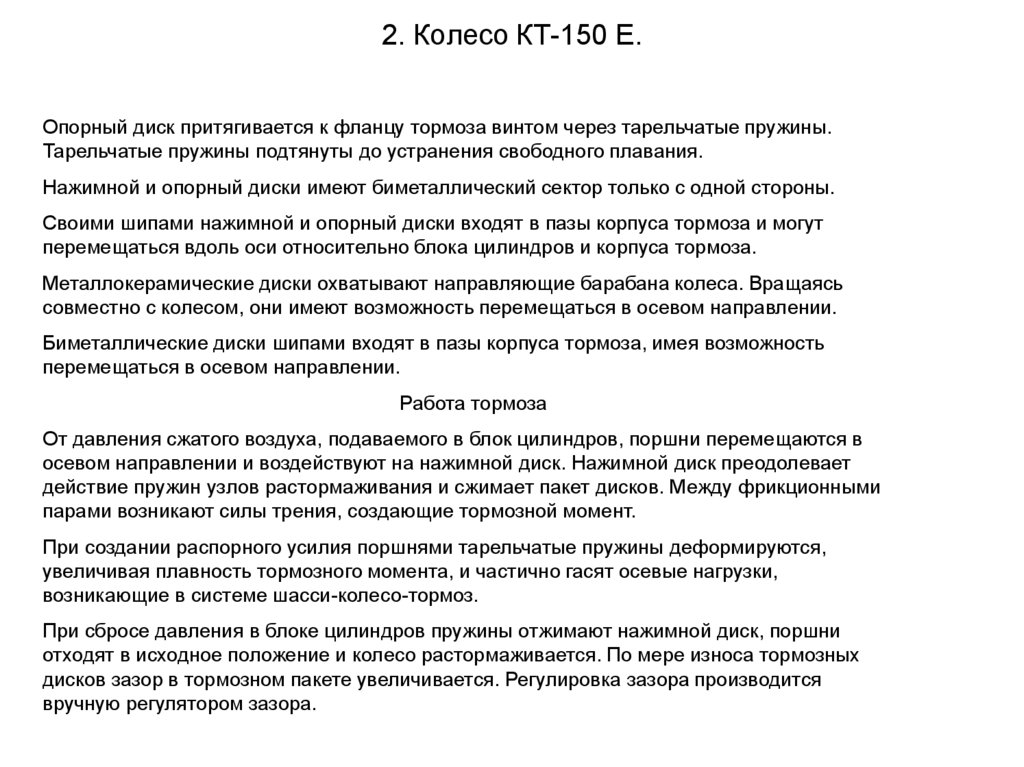

2. Колесо КТ-150 Е.Опорный диск притягивается к фланцу тормоза винтом через тарельчатые пружины.

Тарельчатые пружины подтянуты до устранения свободного плавания.

Нажимной и опорный диски имеют биметаллический сектор только с одной стороны.

Своими шипами нажимной и опорный диски входят в пазы корпуса тормоза и могут

перемещаться вдоль оси относительно блока цилиндров и корпуса тормоза.

Металлокерамические диски охватывают направляющие барабана колеса. Вращаясь

совместно с колесом, они имеют возможность перемещаться в осевом направлении.

Биметаллические диски шипами входят в пазы корпуса тормоза, имея возможность

перемещаться в осевом направлении.

Работа тормоза

От давления сжатого воздуха, подаваемого в блок цилиндров, поршни перемещаются в

осевом направлении и воздействуют на нажимной диск. Нажимной диск преодолевает

действие пружин узлов растормаживания и сжимает пакет дисков. Между фрикционными

парами возникают силы трения, создающие тормозной момент.

При создании распорного усилия поршнями тарельчатые пружины деформируются,

увеличивая плавность тормозного момента, и частично гасят осевые нагрузки,

возникающие в системе шасси-колесо-тормоз.

При сбросе давления в блоке цилиндров пружины отжимают нажимной диск, поршни

отходят в исходное положение и колесо растормаживается. По мере износа тормозных

дисков зазор в тормозном пакете увеличивается. Регулировка зазора производится

вручную регулятором зазора.

20. 3. Гидроцилиндр-подъемник

Цилиндр-подкососновной

опоры

предназначен для уборки и выпуска

основной опоры шасси и для удержания

ее в выпущенном положении.

21. 3. Гидроцилиндр-подъёмник.

В выпущенном положении основную опору от самопроизвольного складыванияудерживает

механический

цанговый

замок,

включенный

в

конструкцию

гидроцилиндра.

При подаче давления на выпуск основной опоры рабочая жидкость поступает в

полость уборки штока цилиндра . Под давлением рабочей жидкости шток цилиндра

убирается в цилиндр-подкос.

22. Работа гидроцилиндра-подъемника

23. Открытие цангового замка при уборке шасси

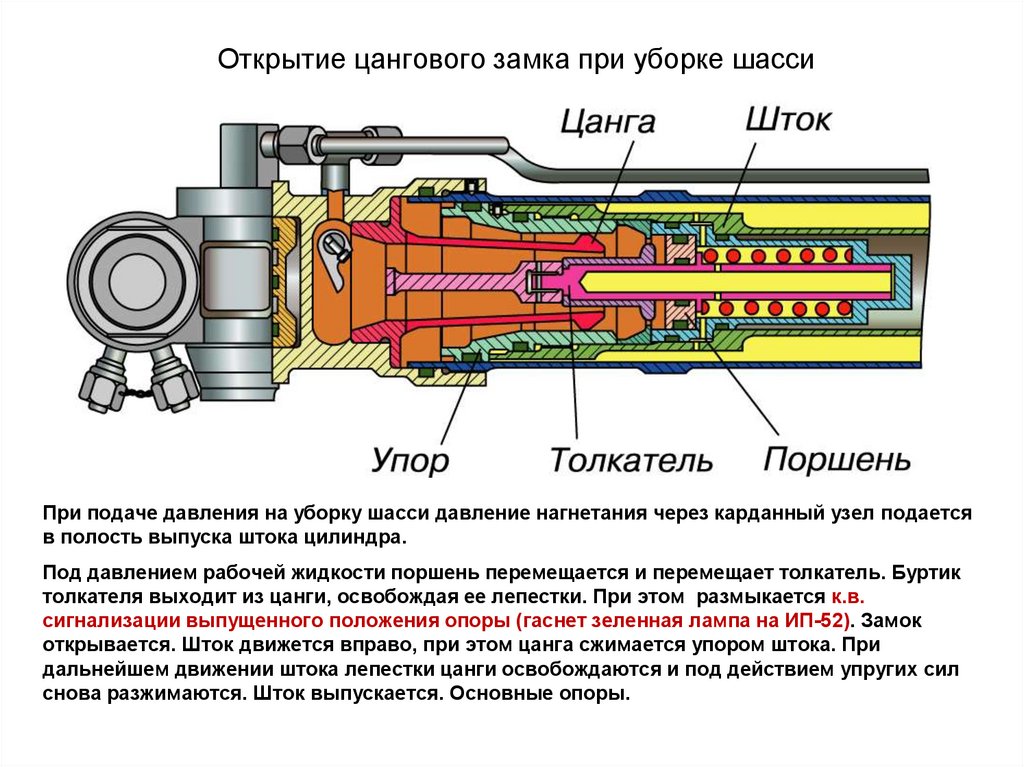

При подаче давления на уборку шасси давление нагнетания через карданный узел подаетсяв полость выпуска штока цилиндра.

Под давлением рабочей жидкости поршень перемещается и перемещает толкатель. Буртик

толкателя выходит из цанги, освобождая ее лепестки. При этом размыкается к.в.

сигнализации выпущенного положения опоры (гаснет зеленная лампа на ИП-52). Замок

открывается. Шток движется вправо, при этом цанга сжимается упором штока. При

дальнейшем движении штока лепестки цанги освобождаются и под действием упругих сил

снова разжимаются. Шток выпускается. Основные опоры.

24. Закрытие цангового замка при выпуске шасси

При выпуске шасси давление нагнетания подается в полость уборки штока.При движении штока влево лепестки цанги сжимаются конической поверхностью упора. В

конце хода штока лепестки цанги под действием упругих сил разжимаются и заходят за

упор. Поршень под действием пружины и силы давления рабочей жидкости перемещается

влево. Вместе с поршнем перемещается и толкатель и заходит под лепестки цанги. Замок

закрывается. При этом толкатель через поводок замыкает цепь к.в. Сигнализации

выпущенного положения опоры, загорается зеленая лампа на ИП-52 выпущенного

положения опоры .

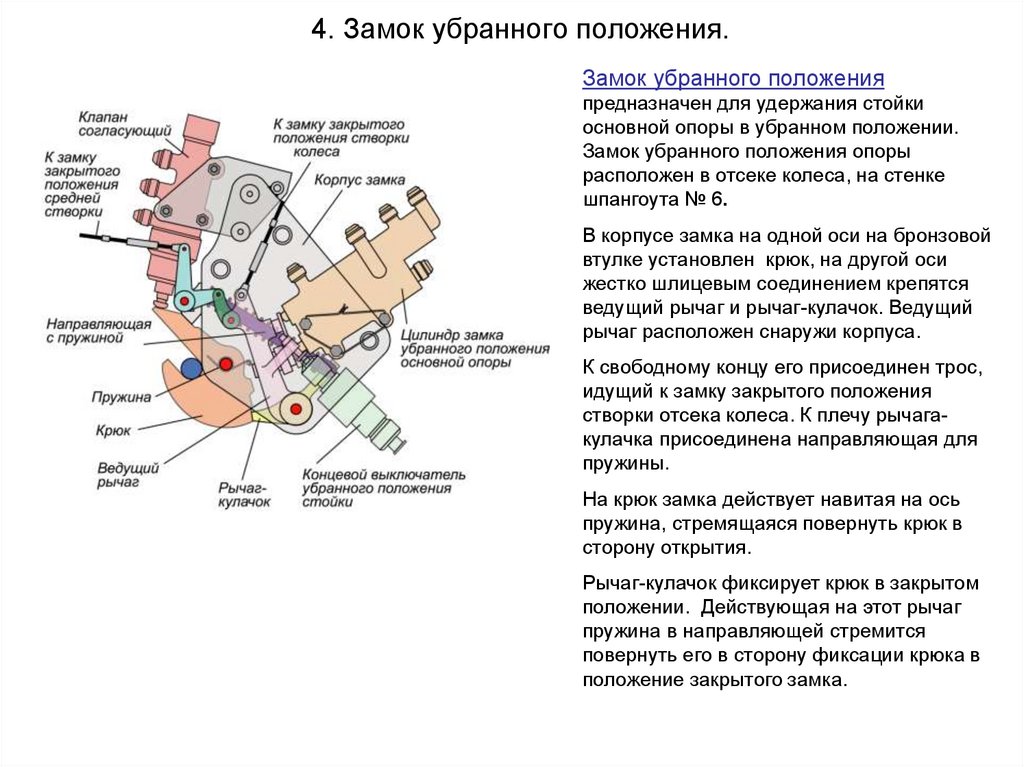

25. 4. Замок убранного положения.

Замок убранного положенияпредназначен для удержания стойки

основной опоры в убранном положении.

Замок убранного положения опоры

расположен в отсеке колеса, на стенке

шпангоута № 6.

В корпусе замка на одной оси на бронзовой

втулке установлен крюк, на другой оси

жестко шлицевым соединением крепятся

ведущий рычаг и рычаг-кулачок. Ведущий

рычаг расположен снаружи корпуса.

К свободному концу его присоединен трос,

идущий к замку закрытого положения

створки отсека колеса. К плечу рычагакулачка присоединена направляющая для

пружины.

На крюк замка действует навитая на ось

пружина, стремящаяся повернуть крюк в

сторону открытия.

Рычаг-кулачок фиксирует крюк в закрытом

положении. Действующая на этот рычаг

пружина в направляющей стремится

повернуть его в сторону фиксации крюка в

положение закрытого замка.

26. 4. Замок убранного положения.

Блок цилиндров замкаубранного положения

опоры.

Согласующий клапан

к.в. сигнализации убранного

положения опоры.

Крюк

Ведущий рычаг

27. 4. Замок убранного положения.

28.

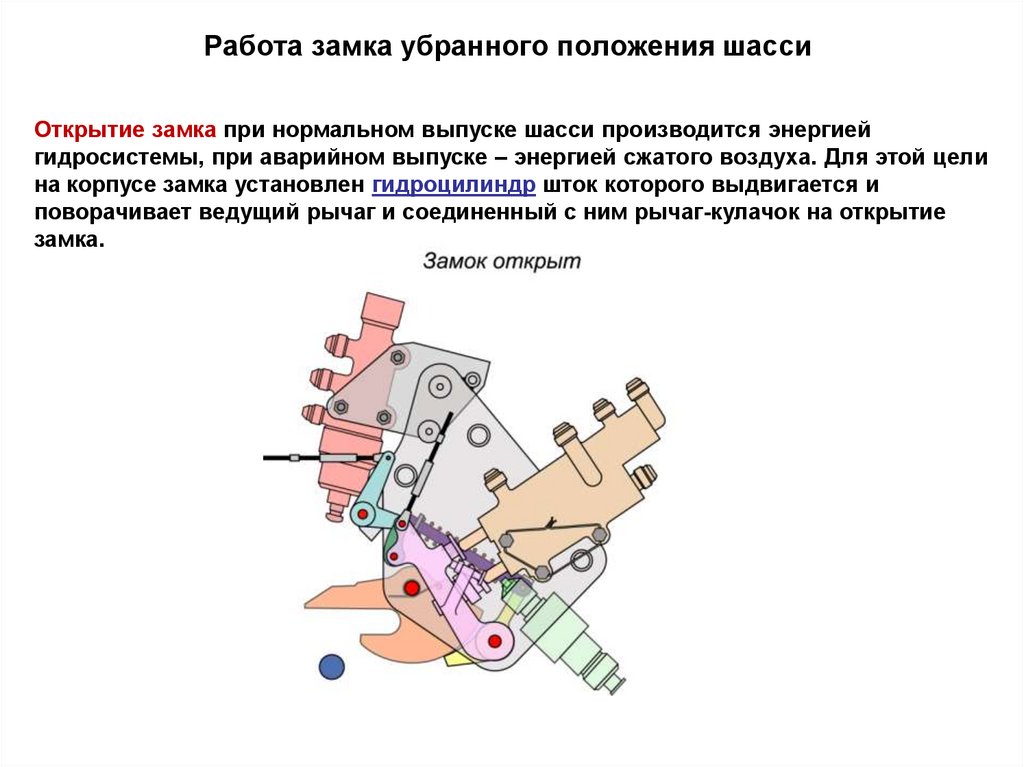

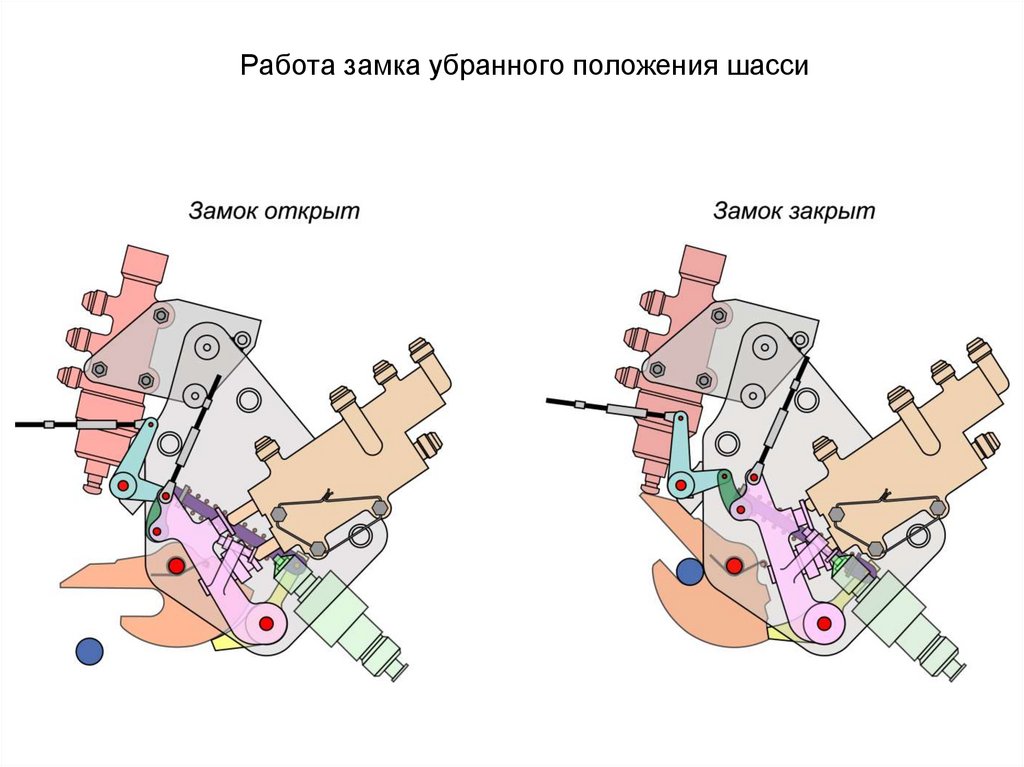

Работа замка убранного положения шассиОткрытие замка при нормальном выпуске шасси производится энергией

гидросистемы, при аварийном выпуске – энергией сжатого воздуха. Для этой цели

на корпусе замка установлен гидроцилиндр шток которого выдвигается и

поворачивает ведущий рычаг и соединенный с ним рычаг-кулачок на открытие

замка.

29.

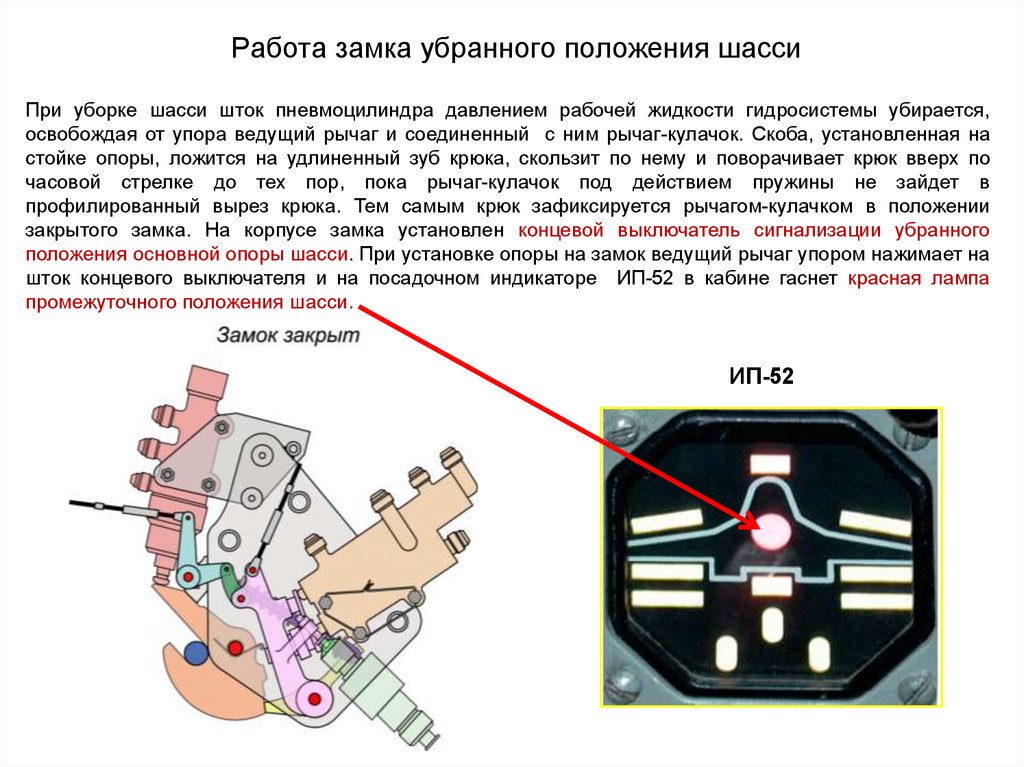

Работа замка убранного положения шассиПри уборке шасси шток пневмоцилиндра давлением рабочей жидкости гидросистемы убирается,

освобождая от упора ведущий рычаг и соединенный с ним рычаг-кулачок. Скоба, установленная на

стойке опоры, ложится на удлиненный зуб крюка, скользит по нему и поворачивает крюк вверх по

часовой стрелке до тех пор, пока рычаг-кулачок под действием пружины не зайдет в

профилированный вырез крюка. Тем самым крюк зафиксируется рычагом-кулачком в положении

закрытого замка. На корпусе замка установлен концевой выключатель сигнализации убранного

положения основной опоры шасси. При установке опоры на замок ведущий рычаг упором нажимает на

шток концевого выключателя и на посадочном индикаторе ИП-52 в кабине гаснет красная лампа

промежуточного положения шасси.

ИП-52

30. Работа замка убранного положения шасси

31. 5. Механизм сигнализации не обжатого положения стойки.

Механизм сигнализации необжатого положения стойки

предназначен для блокировки

на земле ряда систем

самолета, включение которых

обусловлено после взлета.

Механизм установлен на

правой основной стойке шасси.

1- корпус;

2- поворотная крышка;

3-пружина;

4- концевые выключатели;

5-тяга;

6- верхнее звено шлицшарнира;

7-болт;

8-кронштейн;

9- тяга;

10-хомут;

11-ось верхнего звена шлицшарнира.

Промышленность

Промышленность