Похожие презентации:

Дефектоскопист МиУЗК

1.

Дефектоскопист МиУЗК2.

Зачем нужен неразрушающий контрольВ современном мире гарантией безопасности является умение предвидеть проблемы до того, как они себя проявят. Есть большое

количество различных методов, чтобы контролировать качество оборудования без разборки. Это и есть неразрушающий контроль.

Все виды контроля объектов на производстве делятся на три группы: разрушающий контроль, повреждающий контроль и

неразрушающий контроль.

Разрушающий контроль— это такие методы контроля, из-за которых объект становится непригоден к использованию из-за его

частичного разрушения для взятия проб.

Сюда относятся:

1) металлография — изучение у объекта структуры металла;

2) химический анализ в лаборатории — необходимо определенное количество стружки для изучения;

3) а также механические испытания в лаборатории — у объекта вырезают необходимую часть, такой специальный образец для

проверки на растяжение, сжатие, ударную вязкость и изгиб называется темплет.

Повреждающий контроль — это проведение таких действий, при которых объект сохраняет работоспособность, однако, следы от

вмешательства, не препятствующие работе, остаются заметны. Повреждающими видами контроля можно назвать следующие:

1) Вдавливание инденторами (шариками из олова или свинца, либо алмазными наконечниками) вмятин на поверхности изделия для

измерения твердости;

2) Использование стилоскопа для стилоскопирования — оценки марки стали, на поверхности чего в последствии остается прижег изза вольтовой дуги, который создается между электродом прибора и наружной частью объекта. По составу созданного оптического спектра и

производят измерения.

Неразрушающий контроль (НК) — материал на предмете не поврежден, способность к дальнейшей работе сохранена, при этом

контроль совершается прямо на объекте. . Разнообразие неразрушающих методов, каждый из которых чувствителен к определённому

свойству материала, позволяет получить сведения о множестве характеристик объекта. Самое главное, что характеристики эти от

воздействия на них МНК не изменятся, а объект не потеряет своих качеств (это особо важно при контроле дорогостоящей продукции).

Неразрушающие методы применяются не только при сдаче объекта в эксплуатацию/выпуске продукции. Их применяют и при

повторных испытаниях, проводимых время от времени. Последнее время, очень часто практикуется ещё один способ применения НМК –

непрерывный контроль (объекты, подверженные большим нагрузкам – например трубопроводы с теплоносителем на АЭС – могут выйти из

строя в любой момент и нуждаются в постоянном наблюдении; технологический процесс при этом прерываться не должен).

3.

Устройство и принцип работыустановок МПК/МЛК

4.

Общие сведения о неразрушающем контроле и основные требования к немуПрименение НК предшествует разработка модели, отражающей изменение свойств материалов и изделий по характерным

признакам. НК заключается в проверке физическим методом соответствия показателей качества контролируемой продукции

установленным

требованиям

без

нарушения

ее

свойств,

функционирования

и

пригодности

к

применению.

Существующие средства НК предназначены для выявления дефектов типа нарушения сплошности материала изделий; оценки

структуры материала изделий; контроля геометрических параметров изделий; оценки физико-химических свойств материала

изделий.

НК основан на получении информации о качестве проверяемых материалов и изделий при взаимодействии их с веществами

или физическими полями в виде электрических световых, звуковых или иных сигналов. Современные методы НК в соответствии с

ГОСТ 18353-79 подразделяются на девять основных видов: радиационный, акустический, магнитный, вихретоковый, электрический,

радиоволновой,

тепловой,

оптический,

а

также

проникающими

веществами

(молекулярный).

Методы каждого вида НК классифицируют по характеру взаимодействия физических полей или веществ с контролируемым

объектом,

первичным

информативным

признакам

и

способам

получения

первичной

информации.

· МАГНИТНЫЙ КОНТРОЛЬ - основан на анализе взаимодействия магнитного поля с контролируемым объектом. Физические основы

магнитного контроля заключаются в использовании магнитных свойств материалов, в частности, размагничивающего фактора,

магнитного

сопротивления

и

преломления

магнитных

силовых

линий.

· ЭЛЕКТРИЧЕСКИЙ КОНТРОЛЬ - основан на регистрации параметров электрического поля, взаимодействующего с контролируемым

объектом,

или

возникающего

в

контролируемом

объекте

в

результате

внешнего

воздействия.

· ВИХРЕТОКОВЫЙ КОНТРОЛЬ - основан на взаимодействии электромагнитного поля вихретокового преобразователя с

электромагнитным полем вихревых токов, наводимых в контролируемом изделии, плотность которых зависит от свойств материалов.

· РАДИОВОЛНОВОЙ КОНТРОЛЬ - основан на использовании взаимодействия радиоизлучений с материалами контролируемых

изделий. Он наблюдается в процессе поглощения, дифракции, отражения, преломления падающей волны или взаимодействия

падающей или отраженных волн. Кроме того, в радиодефектоскопии могут использоваться специфические резонансные эффекты

взаимодействия

радиоволнового

излучения.

· ТЕПЛОВОЙ КОНТРОЛЬ - основан на регистрации изменений тепловых или температурных полей контролируемых объектов,

вызванных

дефектами.

5.

· ТЕПЛОВОЙ КОНТРОЛЬ - основан на регистрации изменений тепловых или температурных полей контролируемых объектов,вызванных дефектами.

· ОПТИЧЕСКИЙ КОНТРОЛЬ - основан на взаимодействии светового излучения с поверхностью контролируемого объекта. При

падении света с потоком излучения на материал происходит разложение его на составляющие. В зависимости от свойств материала

это разложение может быть различным.

· АКУСТИЧЕСКИЙ КОНТРОЛЬ - основан на использовании ультразвуковых волн. Колебания в деформируемой среде

распространяются в виде волны. Совокупность частиц, обладающих одинаковой фазой колебаний, образует поверхность или фронт

волны. Фронт волны расположен перпендикулярно к направлению распространению волны.

· МОЛЕКУЛЯРНЫЙ (КОНТРОЛЬ ПРОНИКАЮЩИМИ ВЕЩЕСТВАМИ) - основан на проникании веществ и регистрации

индикаторного рисунка открытой поверхности.

· РАДИАЦИОННЫЙ КОНТРОЛЬ - основан на регистрации и анализе ионизирующего излучения при его взаимодействии с

контролируемым изделием. К ионизирующим излучениям относят рентгеновские и гамма-излучения, а также потоки заряженных

или нейтральных частиц. Рентгеновское излучение является электромагнитным излучением и возникает в рентгеновской трубке при

торможении ускоренных электронов. Кинетическая энергия тормозящих электронов превращается в электромагнитную энергию,

излучаемую в виде фотонов.

К НК предъявляются следующие основные требования:

1) возможность осуществления эффективного контроля на различных стадиях изготовления, в эксплуатации и ремонте изделий;

2) возможность контроля качества продукции по большинству заданных параметров;

3) согласованность времени, затрачиваемого на контроль, с временем работы другого технологического оборудования;

4) высокая достоверность результатов контроля;

5) возможность механизации и автоматизации контроля технологических процессов, а также управления ими с использованием

сигналов, выдаваемых средствами НК;

6) высокая надежность дефектоскопической аппаратуры и возможность использования ее в различных условиях;

7) простота методики контроля, техническая доступность средств контроля в условиях производства, ремонта и эксплуатации.

В современных условиях при большом разнообразии методов и приборов необходим тщательный анализ для выбора наиболее

эффективного и экономичного НК. Принцип выбора методов НК материалов и изделий основывается на их классификационных

признаках. Основными признаками являются: характер взаимодействия физических полей или веществ с контролируемым

объектом, первичная информационная характеристика, индикация первичной информации, окончательная информация. Каждый

метод имеет свою область наиболее эффективного применения.

6.

Для выбора методов или комплекса методов НК должны быть определены вид дефектов, подлежащих выявлению, объекты(зоны) контроля, их характеристики и условия контроля, а также должны быть заданы критерии на отбраковку. По эти данным

определяют возможные методы, позволяющие решить поставленную задачу. Затем, принимая во внимание критерии на отбраковку,

чувствительность и специфику методов, выбирают методы и средства НК для применения. При равной чувствительности

предпочтение отдается тому методу, который проще и доступнее в конкретных условиях применения, у которого выше

достоверность результатов контроля и производительность.

Выбранные методы контроля полуфабрикатов фиксируются в нормативной технологической документации.

При выборе метода или комплекса методов для дефектоскопического контроля конкретных деталей или узлов необходимо

учитывать, кроме специфических особенностей и технических возможностей каждого метода, следующие основные факторы:

характер (вид) дефекта и его расположение, условия роботы деталей и ТУ на отбраковку, материал детали, состояние и чистоту

обработки поверхности, форму и размер детали,, зоны контроля, доступность детали и зоны контроля, условия контроля.

Характер (вид) подлежащих выявлению дефектов -- важный фактор при выборе метода. В зависимости от происхождения

дефекты различаются размерами, формой и средой, заполняющей их полости. Так, например, трещины имеют протяженную форму

с различным раскрытием и глубиной. В полости трещин могут быть окислы, смазка, нагар и другие загрязнения. Трещины

характерны резкими очертаниями, а неметаллические включения, закаты и заковы часто бывают округлой формы. Поэтому,

учитывая особенности дефекта, который необходимо обнаружить, выбирают метод ПК для падежного его выявления. Так, для

обнаружения поверхностных трещин с малой шириной раскрытия (0,5--5 мкм) на деталях из ферромагнитных материалов наиболее

эффективным является магнитный, а из немагнитных материалов -- токовихревой или капиллярный метод и совершенно

непригоден, например, рентгенографический. Для выявления внутренних скрытых дефектов целесообразно применять

радиационные или ультразвуковые методы.

Место расположения возможных дефектов на детали. Дефекты подразделяют на поверхностные, подповерхностные

(залегающие на небольшой глубине -- до 0,5--1 мм) и внутренние (залегающие на глубине более 1 мм).

Для выявления поверхностных дефектов применимы все методы, но в ряде случаев наиболее эффективны из них

магнитопорошковый и капиллярные. Для обнаружения подповерхностных дефектов эффективны ультразвуковой, токовихревой,

магнитопорошковый, а внутренних -- только ультразвуковой и методы просвечивания ионизирующими излучениями.

7.

Условия работы детали: характер внешних нагрузок (статические, динамические, вибрационные), возможные перегрузки,внешняя среда, в которой работает деталь, возможность эрозионно-коррозионного поражения, температурные условия и др.

Многие ответственные детали испытывают значительные знакопеременные нагрузки, работают в агрессивной среде, при высоких

температурах и в запыленном воздухе (при работе, например, двигателей на земле). Ряд деталей подвергается эрозионнокоррозионному воздействию. Любые конструктивные или производственные дефекты могут явиться очагами усталостного

разрушения, особенно при работе детали в условиях сложного напряженного состояния или воздействия агрессивных сред,

ускоряющих разрушение.

Учет условий работы деталей позволяет определить критические места конструкции и обратить на эти места особое внимание при

выборе метода и проведении контроля.

Технические условия на отбраковку определяют количественные критерии ее и играют важную роль при выборе методов,

обеспечивающих выявление только опасных дефектов.

Например, для контроля поверхности лопаток газовых турбин вдали от кромок, где допускаются 'мелкие точечные эрозионнокоррозионные поражения и микро-растрескивание, ограничиваются лишь двумя методами: визуально-оптическим и одним из

капиллярных (люминесцентным, цветным) или токовихревым. Для контроля кромок, на которых согласно ТУ не допускаются

никакие нарушения сплошности материала, применяют три метода в комплексе, исходя из особенностей и технических

возможностей каждого метода: капиллярным -- цветным проверяют наличие на всей поверхности поверхностных трещин, пор,

коррозионных поражении;

Если в ТУ отсутствуют строго определенные критерии браковки или нормы на отбраковку установлены неправильно (не на основе

испытаний, а исходя из страха риска), то возможна необоснованная отбраковка деталей, что может нанести экономический ущерб.

8.

Физические свойства материала деталей -- это постоянно действующий фактор, определяющий в значительной степени выборметода НК. Так, для применения магнитопорошкового метода материал детали должен быть ферромагнитным и однородным по

магнитным свойствам структуры: не должно быть, например, карбидной полосчатости, аустенитных включений, резких переходов

от одной структуры к другой, различающихся магнитными свойствами. Для токовихревого контроля материал должен быть

электропроводным, однородным по структуре и изотропным по магнитным свойствам. Для ультразвукового контроля на трещины

материал также должен быть однородным, мелкозернистым по структуре, должен обладать свойствами упругости и малым

коэффициентом затухания ультразвуковых колебаний, а для капиллярных методов -- должен быть непористым и стойким к

воздействию органических растворителей.

Применение методов просвечивания ионизирующими излучениями ограничивается лишь способностью материала поглощать данное

излучение и толщиной материала.

Форма и размеры контролируемых деталей. Некоторые методы (магнитный, капиллярный, просвечивание рентгеновским и гизлучением) могут применяться для контроля большинства деталей различной формы и размеров. Детали простой формы можно

проверять всеми методами, в то время как применимость некоторых методов для контроля деталей сложной формы ограничена,

например ультразвукового -- из-за трудности расшифровки результатов контроля и наличия мертвых зон -- непрозвучиваемых

участков; капиллярного -- из-за трудности выполнения отдельных операций, особенно операций подготовки деталей к контролю и

удаления с поверхности проникающей жидкости.

Крупногабаритные изделия контролируют, как правило, по частям.

Правильность монтажа деталей в производстве, состояние и взаимное расположение закрытых деталей в период эксплуатации в

собранных агрегатах проверяют только методами просвечивания.

Зоны контроля. Контролю непосредственно на изделии подвергают отдельные зоны. Определение зон контроля является важным

фактором в выборе метода, так как знание их облегчает разработку методики и обнаружение дефектов. При этом следует иметь в

виду, что методом вихревых токов практически невозможно проверить зоны немагнитного материала непосредственно у

неравномерно распределенных ферромагнитных масс; ультразвуковой контроль поверхностными волнами - неприменим, если в

проверяемой зоне имеются резкие переходы от одного сечения к другому. Кроме того, в подлежащей ультразвуковому контролю

зоне, как правило, не должно быть отверстий, заклепок, болтов и других отражателей ультразвуковой энергии. В некоторых

случаях контроль таких объектов возможен при условии применения специальной методики и искательных ультразвуковых

головок.

9.

Около 90% объектов, контролируемых акустическими методами, проверяют эхо-методом. Применяя различные типы волн, с егопомощью решают задачи дефектоскопии поковок, отливок, сварных соединений, многих неметаллических материалов.

Контроль отливок. Ультразвуковой контроль отливок проводится эхо- и зеркально-теневым методами, обычно с помощью

нормальных преобразователей. Дефекты литья (поры, раковины, шлаковые включения) имеют объемный характер и могут быть обнаружены

при прозвучивании с разных сторон. Поэтому контроль ведут, как правило, в одном направлении по кратчайшему расстоянию от

поверхности, удобной для ввода УЗК. Однако имеются опасные зоны, которые должны быть проверены в направлении, перпендикулярном к

плоскости наиболее вероятного развития трещин. Кроме того, в отливках встречаются волосовидные дефекты, плохо отражающие

ультразвук. О наличии таких дефектов судят по ослаблению донного сигнала.

Ввиду того, что поверхность отливок шероховатая и сложной формы, целесообразно применять специальные преобразователи для

контроля грубой поверхности. Вогнутые переходные поверхности удобно контролировать преобразователями с локальной ванной в форме

катка.

Ультразвуковому контролю следует подвергать стальные отливки после высокотемпературной термической обработки, измельчающей

структуру. Частота ультразвуковых колебаний 1 - 2 МГц. Чувствительность дефектоскопа обычно настраивают по плоскодонным

отражателям площадью 7 - 80 мм2. Удовлетворительно контролируются отливки центробежного литья (например, трубы).

Чугун контролируется хуже, чем стальные отливки. Наибольшую чувствительность удается получить при контроле отбеленного чугуна

и чугуна с шаровидным графитом. Значительно хуже контролируется чугун, особенно при наличии крупных графитных включений.

Эхо-метод применяют для обнаружения грубых дефектов в слитках из различных металлов и сплавов, предназначенных для

изготовления изделий ответственного назначения. Простая форма слитка благоприятствует контролю. Однако слитки имеют

крупнозернистую структуру, что требует уменьшения частоты и снижает чувствительность метода контроля. Слитки из углеродистой стали

могут быть прозвучены на толщину до 1 м при частоте 0,25 -1 МГц. Слитки из легированной стали прозвучиваются значительно хуже. Слитки

из титановых и алюминиевых сплавов могут быть проконтролированы на глубину не более 1 м при частоте 1 - 1,5 МГц. Для обеспечения

акустического контакта вдоль боковых поверхностей слитка зачищают полосы шириной 50 -70 мм от окалины и других неровностей.

Контроль поковок и штамповок. Поковки (типа роторов и дисков турбин, заготовок штампов, станин, валов, деталей самолетов, в

том числе из легких сплавов, и.т.п.) контролируют эхо-методом. В этих изделиях могут быть выявлены флокены, остатки усадочных раковин,

инородные включения, окисные плены, ликвационные скопления и другие внутренние дефекты, которые практически невозможно

обнаружить просвечиванием. Контроль ведется на частоте 2 - 5 МГц эхо- и зеркально-теневым методами. Для ответственных изделий

предусматривается прозвучивание каждого объема в трех взаимно перпендикулярных направлениях или близких к ним. Поковки менее

ответственного назначения контролируют прямым преобразователем по поверхности, со стороны которой производится последний этап

ковки, так как большинство дефектов расположено параллельно этой поверхности. Наклонными преобразователями контролируют участки,

опасные с точки зрения возможного возникновения трещин, а также места, где обнаружены дефекты прямым преобразователем.

10.

Уровень фиксации устанавливают в пределах 3-20 мм2. Недопустимыми считают дефекты с эквивалентной площадью 3 - 70 мм2 взависимости от толщины изделия. Кроме того, накладываются ограничения на протяженность дефектов, их число и суммарную

эквивалентную площадь на определенной площади поверхности изделия.

Штамповки имеют часто сложную форму. Их контроль проводится эхо-методом продольными волнами при частоте 2 - 5 МГц. Волны

рекомендуется направлять перпендикулярно к поверхности металла. В этом случае эффективно применение иммерсионных установок, в

которых преобразователь автоматически ориентируется в требуемом направлении.

Контроль проката проволоки. Листы и плиты толщиной 6 - 60 мм контролируют теневым, эхо-, эхо-сквозным и зеркально-теневым

методами на частотах 2-3 МГц. При контроле эхо-методом чувствительность фиксации устанавливают по плоскодонным отверстиям

площадью 7; 19,6; 50,2 мм2. Для других методов чувствительность фиксации устанавливается по ослаблению донного или сквозного

сигнала.

Листы толщиной более 60 мм контролируют эхо- (совместно с зеркально-теневым) или эхо-сквозным методом. Преимуществом

последнего является независимость показаний прибора от перемещения листа между преобразователями при иммерсионном контроле.

Листы толщиной 3 мм и менее эффективно контролировать эхо- и теневым методом с использованием волн Лэмба. Одним или двумя

преобразователями можно проконтролировать полосу шириной 0,3 - 0,5 м при скорости ее движения 0,5 м/с.

Контроль листов и заготовок при 900 -1000° С позволяет своевременно выявить часть металла, подлежащую обрезке. Для

возбуждения и приема УЗК применяют ЭМА-способ или помещают преобразователи в канал, расточенный в валках прокатного стана.

Акустический контакт при этом, достигается путем сильного прижатия валка к поверхности листа или заготовки.

Прутки и заготовки круглого и прямоугольного сечений контролируют эхо-методом прямыми (иногда также наклонными)

преобразователями. Прокат делят на четыре группы качества в зависимости от условий протяженности дефектов. В случае, если требуется

контролировать только центральную часть прутка, используют три преобразователя, расположенных вокруг прутка с углом между осями 60°.

Пруток перемещают поступательно, сканирования по всей поверхности не производят.

Бесшовные металлические трубы проверяют эхо-методом с помощью иммерсионных установок с локальными ваннами.

Для проверки всего металла трубы необходимо обеспечить взаимное перемещение преобразователя и трубы по винтовой линии. Более

производителен способ, при котором преобразователи вращаются вокруг поступательно-движущейся трубы.

11.

Магнитопорошковаядефектоскопия сварных швов

ПМ 04. МДК 04.01.

12.

История1922 г. Запатентован магнитный метод обнаружения дефектов артиллерийских стволов с помощью магнитного

порошка, открытый Уильямом Э. Хоуком во время Первой мировой войны.

1935 г. Компания Magnaflux получает патент на технологию изготовления магнитных частиц разного размера и

разных магнитных характеристик, покрытых смазочным материалом и частиц, покрытых немагнитным

флюоресцирующим материалом.

1936 г. Армейский и Морской воздушный корпус США принимают стандарты контроля, разработанные Magnaflux и

используют их в своих ремонтных цехах.

1937—1938 гг. K-3 — первая в мире установка, использующая переменный ток для контроля конструкций

железной дороги и колесных пар.

1940 г. Изданы «Правила контроля методом магнитного порошка», содержащие 133 страницы и 60 иллюстраций.

Они становятся первым в мире учебником по магнитопорошковому контролю. Правила многократно переиздавались

и их объем вырос до 525 страниц и 227 иллюстраций.

13.

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый методМагнитопорошковая дефектоскопия (МПД) предназначена для выявления тонких поверхностных и

подповерхностных нарушений сплошности металла(на глубине до 1,5-2 мм) - дефектов, распространяющихся вглубь

изделий.

Такими дефектами могут быть трещины, волосовины, надрывы, непровары, поры.

Магнитопорошковый контроль является одним из основных методов неразрушающего контроля и необходим для

проверки ферромагнитных металлических конструкций.

14.

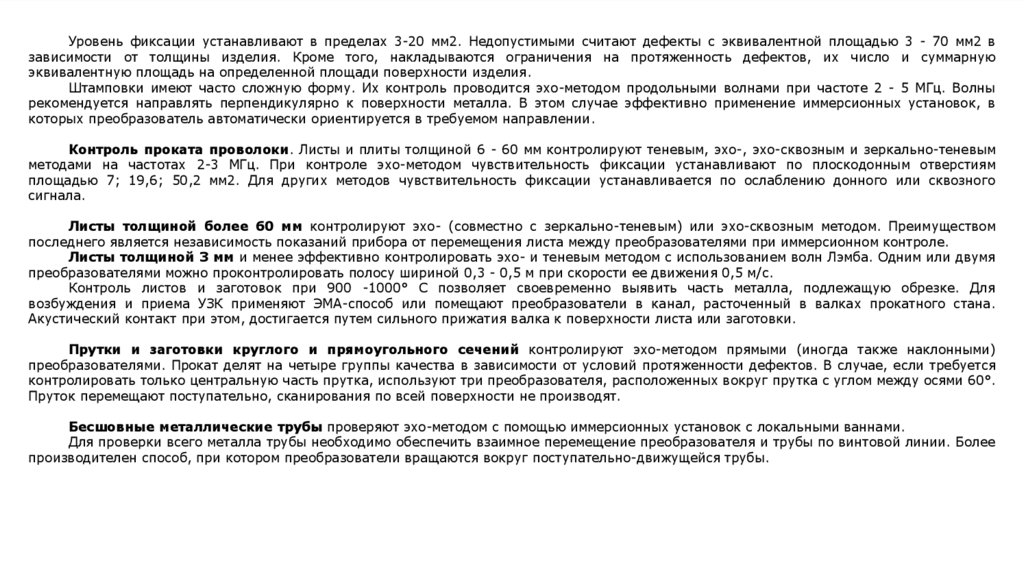

Сущность магнитопорошкового методаМагнитные частицы порошка, попадая в поле дефекта под действием электрического тока, намагничиваются и в

результате притягивающей сипы перемещаются в зону наибольшей неоднородности магнитного поля. Частицы

притягиваются друг к другу, выстраиваются в цепочки, ориентируясь по магнитным силовым линиям поля, и,

накапливаясь, образуют характерные рисунки в виде валиков, по которым судят о наличии дефекта. Форма этих

скоплений соответствует очертаниям выявляемых дефектов.

15.

Магнитные индикаторыМагнитный порошок — порошок из ферромагнетика, используемый в качестве индикатора магнитного поля

рассеяния.

Магнитная паста — смесь, содержащая магнитный или люминесцентный магнитный порошок, жидкую основу и,

при необходимости, смачивающую антикоррозийную и другие добавки.

Магнитная суспензия — взвесь магнитного или люминесцентного магнитного порошка в дисперсионной среде

(в жидкости — воде, керосине, техническом масле и др.), содержащей смачивающие, антикоррозийные и, при

необходимости, антивспенивающие, антикоагулирующие и флюорисцентные добавки.

16.

Два способа нанесения индикатора:«Мокрый» способ — намагниченную поверхность обрабатывают магнитную суcпензией путем полива, погружения

объекта в ванну или аэрозольным способом.

«Сухой» способ — намагниченную поверхность обрабатывают сухим порошком при помощи различных

распылителей или погружением объекта в емкость с порошком, а также способом «воздушной взвеси» —

распылением в специальных установках. Этот способ применяется реже, так как он требует дополнительных мер

по выполнению гигиенических требований.

17.

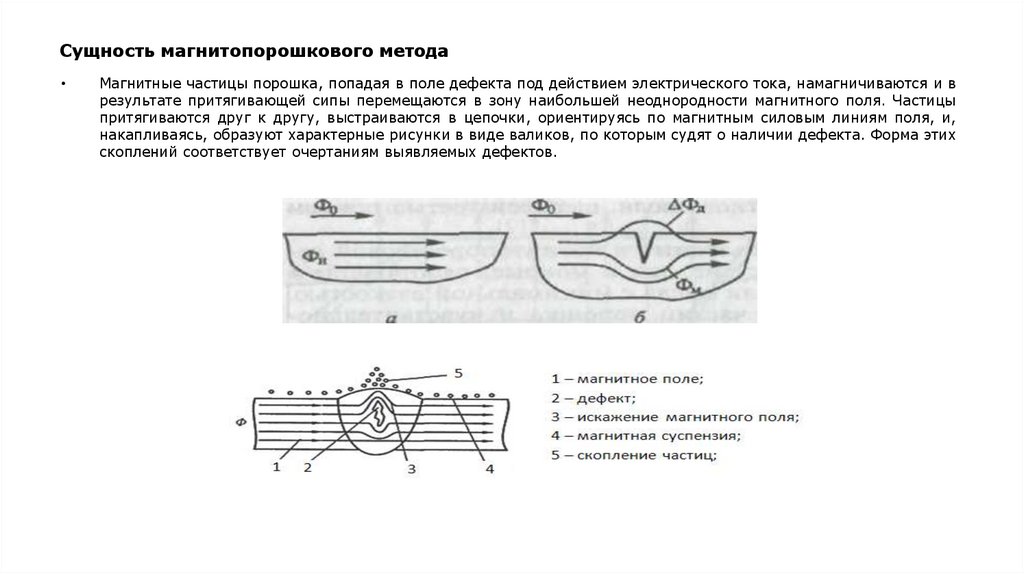

Методика контроля1. Подготовка поверхностей перед контролем и очистку их от загрязнений, окалины, следов шлака после сварки.

2. Подготовка суспензии, заключающуюся в интенсивном перемешивании магнитного порошка с

транспортирующей жидкостью.

3. Намагничивание контролируемого изделия.

4. Нанесение суспензии на поверхность контролируемого изделия.

5. Осмотр поверхности изделия и выявление мест, покрытых отложением порошка.

В сомнительных случаях валик порошка удаляют и повторяют

операции 3, 4 и 5. После контроля изделие размагничивают. Метод

отличается высокой чувствительностью к тонким и мелким

трещинам, простотой выполнения, оперативностью и наглядностью

результатов.

18.

Виды токовДля намагничивания и размагничивания деталей при магнитопорошковом контроле используют следующие виды

токов:

Переменный промышленной и повышенной частоты

Выпрямленный однополупериодный

Выпрямленный двухполупериодный

Выпрямленный трехфазный

Постоянный

Импульсный

19.

Чувствительность контроля зависит от:магнитных характеристик материала детали;

напряженности намагничивающего поля;

размера, формы и шероховатости поверхности детали;

размера, формы, местоположения и ориентации дефекта;

взаимного направления намагничивающего поля и дефекта;

свойств дефектоскопического материала;

способа нанесения дефектоскопического материала на поверхность детали;

способа и условий регистрации индикаторного рисунка выявляемого дефекта.

Частицы порошка должны иметь размер 5-10 мкм. Для выявления глубоко залегающих дефектов

применяют более крупный магнитный порошок. Для магнитных суспензий («мокрый» метод) применяют магнитный

порошок с мелкими частицами. Кроме того, частицы магнитного порошка должны обладать максимальной

подвижностью. С этой целью необходимо применять частицы округлой (сферической) формы. Дополнительную

подвижность частицы магнитного порошка получают после покрытия их пигментом с низким коэффициентом трения.

Наибольшая вероятность выявления дефектов возможна тогда, когда плоскость дефекта составляет угол

в 90 градусов к направлению магнитного потока. С уменьшением данного угла чувствительность уменьшается, что

снижает вероятность обнаружения дефектов.

20.

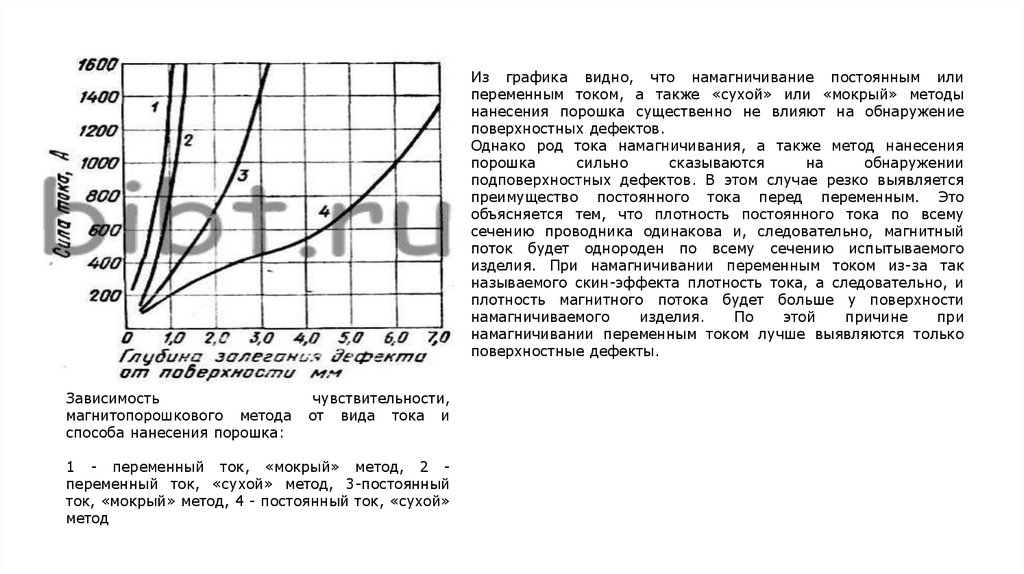

Из графика видно, что намагничивание постоянным илипеременным током, а также «сухой» или «мокрый» методы

нанесения порошка существенно не влияют на обнаружение

поверхностных дефектов.

Однако род тока намагничивания, а также метод нанесения

порошка

сильно

сказываются

на

обнаружении

подповерхностных дефектов. В этом случае резко выявляется

преимущество постоянного тока перед переменным. Это

объясняется тем, что плотность постоянного тока по всему

сечению проводника одинакова и, следовательно, магнитный

поток будет однороден по всему сечению испытываемого

изделия. При намагничивании переменным током из-за так

называемого скин-эффекта плотность тока, а следовательно, и

плотность магнитного потока будет больше у поверхности

намагничиваемого

изделия.

По

этой

причине

при

намагничивании переменным током лучше выявляются только

поверхностные дефекты.

Зависимость

магнитопорошкового метода

способа нанесения порошка:

чувствительности,

от вида тока и

1 - переменный ток, «мокрый» метод, 2 переменный ток, «сухой» метод, 3-постоянный

ток, «мокрый» метод, 4 - постоянный ток, «сухой»

метод

21.

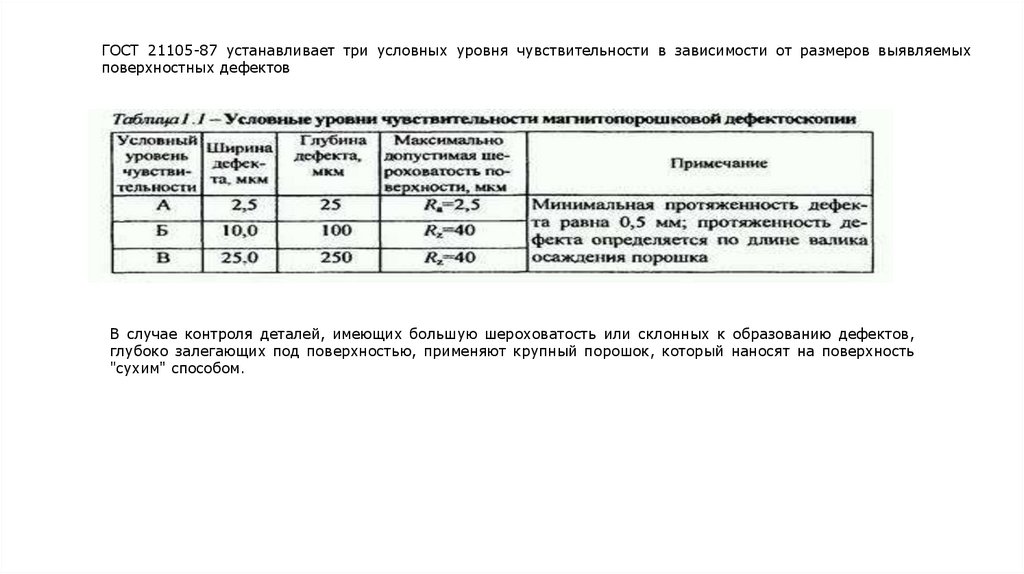

ГОСТ 21105-87 устанавливает три условных уровня чувствительности в зависимости от размеров выявляемыхповерхностных дефектов

В случае контроля деталей, имеющих большую шероховатость или склонных к образованию дефектов,

глубоко залегающих под поверхностью, применяют крупный порошок, который наносят на поверхность

"сухим" способом.

22.

Виды дефектовПлоскостные дефекты: трещины, непровары и несплавления, наибольший

размер которых ориентирован под прямым или близким к нему углом

относительно направления магнитного потока. Дефекты округлой формы

(поры, шлаковые включения, раковины) не могут создавать достаточного

потока рассеяния и, как правило, при контроле обнаруживаются плохо.

Выявляются поверхностные и подповерхностные (на глубине не более 2

мм) трещины с раскрытием от 0,01 мм, глубиной (высотой дефекта) от

0,05 мм и длиной 0,5 мм и более. С увеличением глубины залегания

дефектов уменьшается скорость скопления магнитного порошка и

увеличивается ширина линии порошка, что затрудняет выявление

дефектов и определение их характера. Удовлетворительная четкость

скопления порошка получается над дефектами, залегающими на глубине

не более 5-8 мм.

Наличие покрытий толщиной до ~20 мкм практически не влияет на

выявляемость дефектов. При толщине покрытия более 100-150 мкм могут

быть выявлены только дефекты размером более 0,15 мм.

23.

Трещины, выявленные магнитопорошковым методом навнутренней поверхности шестерни редуктора

24.

Поверхностная трещина в ободе (гребне) колеса25.

26.

Трещина в чистовой оси27.

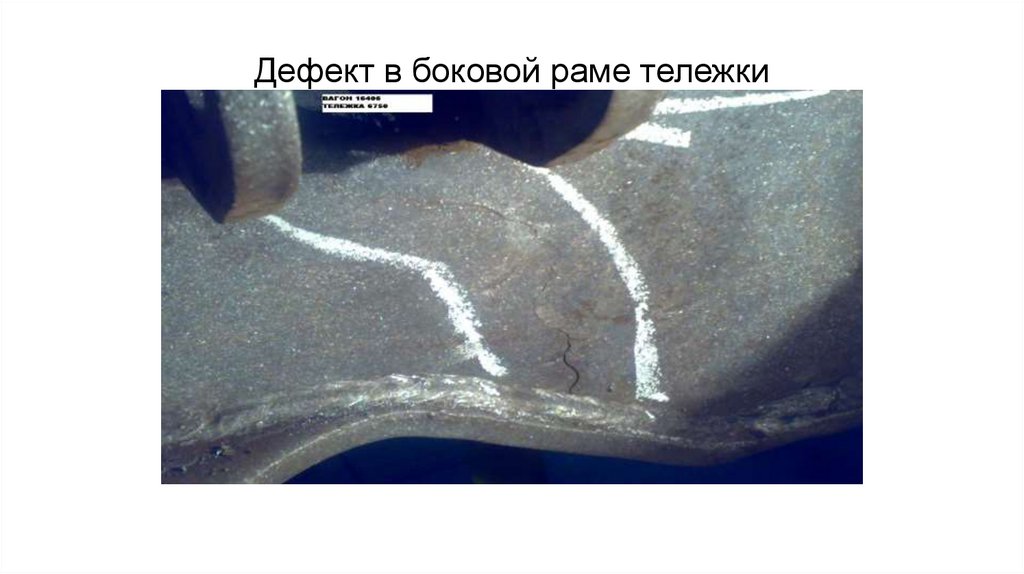

Дефект в боковой раме тележки28.

ОборудованиеМагнитный дефектоскоп, электромагнит или

намагничивающее

устройство

для

намагничивания объектов контроля

Магнитометр для

магнитного

поля

материалов

Электромагнит MAGNAFLUX Y6

измерения характеристик

и

магнитных

свойств

Индикаторы магнитного поля для измерения

значений магнитных полей

Контрольный

образец

работоспособности

и

магнитных порошков

для

оценки

чувствительности

Дефектоскоп МИКРОКОН МАГ-101

Дефектоскоп МИКРОКОН МАГ-210

Магнитометр ИМАГ-400Ц

29.

Масштабность применения магнитопорошкового методаВысокая производительность.

Наглядность результатов контроля.

Высокая чувствительность.

Обнаруживаются трещины в начальной стадии их появления, когда обнаружить их без специальных средств

контроля трудно или невозможно.

Применение данного метода практически не ограничивает, как правило, плохое состояние поверхностей сварных

соединений: наличие брызг и чешуйчатости; имеющиеся в сварных швах резкие переходы от наплавленного

металла к основному, создающие дополнительные магнитные потоки рассеяния, а следовательно,

дополнительные индикации.

Метод позволяет достаточно эффективно выявлять в сварных соединениях поверхностные трещины.

30.

Тест для выявления уровня сформированных знаний по теме: «Магнитопорошковаядефектоскопия»

Задание: Ответьте на вопросы «да» или «нет»

Магнитные методы контроля основаны на обнаружении магнитных потоков (полей) рассеяния, создаваемых

дефектами.

а) да; б) нет

Сущность магнитопорошкового метода заключается в том, что на поверхность намагниченной детали наносят

порошок, который на поверхности детали скапливается над дефектами.

а) да; б) нет

Чувствительность магнитопорошкового метода не зависит от размера частиц порошка и его магнитных свойств.

а) да; б) нет

Существуют несколько способов нанесения ферромагнитного порошка на контролируемую деталь: «мокрый» и

«сухой».

а) да; б) нет

Для приготовления суспензии смешивают ферромагнитный порошок с трансформаторным маслом, керосином,

мыльным раствором.

а) да; б) нет

«Мокрый» метод магнитопорошкового контроля более чувствительный, чем «сухой».

а) да; б) нет

31.

Намагничивание иразмагничивание деталей при

магнитном методе контроля

32.

СОДЕРЖАНИЕ:1.

Виды намагничивания

2.

Способы и схемы циркулярного намагничивания

3.

Способы и схемы полюсного намагничивания

4.

Способы и схемы комбинированного намагничивания

5.

Намагничивание во вращающемся магнитном поле

6.

Размагничивание деталей

33.

ВИДЫНАМАГНИЧИВАНИЯ

ЦИРКУЛЯРНОЕ

(БЕЗПОЛЮСНОЕ)

ПОЛЮСНОЕ

(ПРОДОЛЬНОЕ ИЛИ ПОПЕРЕЧНОЕ)

КОМБИНИРОВАННОЕ

ВО ВРАЩАЮЩЕМСЯ МАГНИТНОМ ПОЛЕ

34.

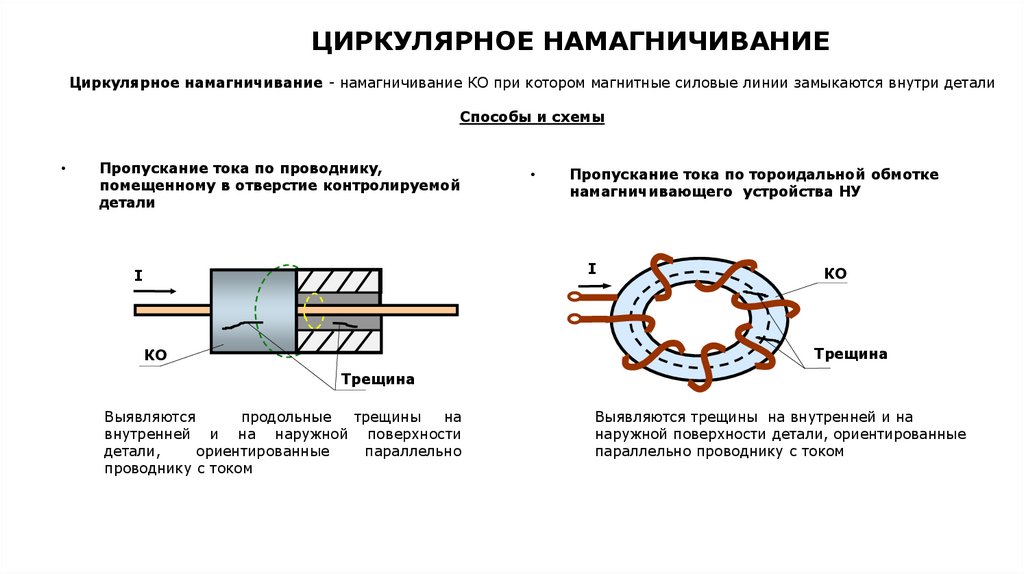

ЦИРКУЛЯРНОЕ НАМАГНИЧИВАНИЕЦиркулярное намагничивание - намагничивание КО при котором магнитные силовые линии замыкаются внутри детали

Способы и схемы

Пропускание тока по проводнику,

помещенному в отверстие контролируемой

детали

Пропускание тока по тороидальной обмотке

намагничивающего устройства НУ

I

I

КО

Трещина

КО

Трещина

Выявляются

продольные

трещины

на

внутренней и на наружной поверхности

детали,

ориентированные

параллельно

проводнику с током

Выявляются трещины на внутренней и на

наружной поверхности детали, ориентированные

параллельно проводнику с током

35.

ЦИРКУЛЯРНОЕ НАМАГНИЧИВАНИЕСпособы и схемы

Пропускание тока по контролируемой детали

Пропускание тока по части контролируемой

детали

Трещина

I

I

К

Контакт

I

Т

ко

Т

Т

Выявляются продольные и наклонные трещины на наружной поверхности всей детали или между

электроконтактами

КО

36.

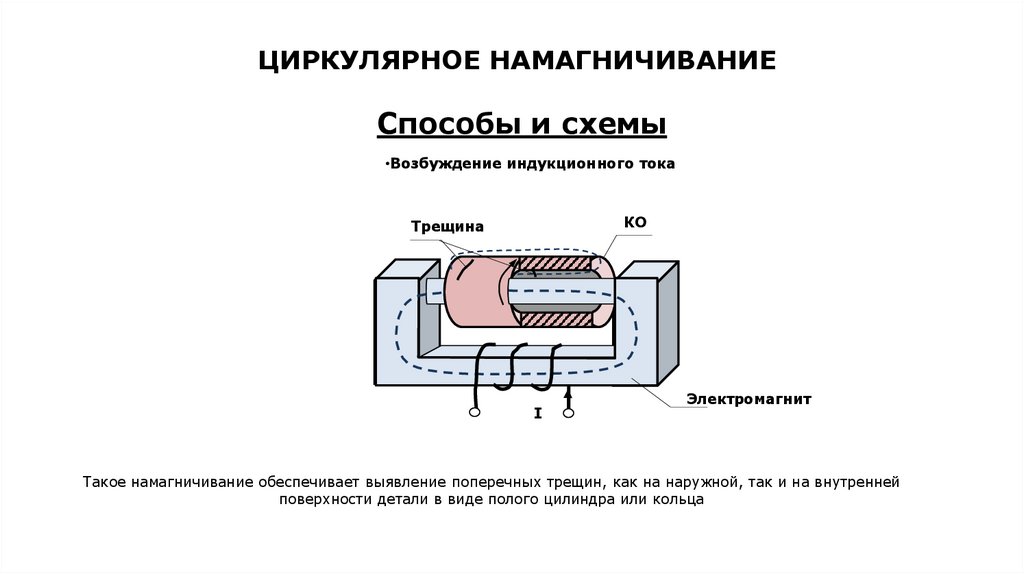

ЦИРКУЛЯРНОЕ НАМАГНИЧИВАНИЕСпособы и схемы

•Возбуждение индукционного тока

КО

Трещина

I

Электромагнит

Такое намагничивание обеспечивает выявление поперечных трещин, как на наружной, так и на внутренней

поверхности детали в виде полого цилиндра или кольца

37.

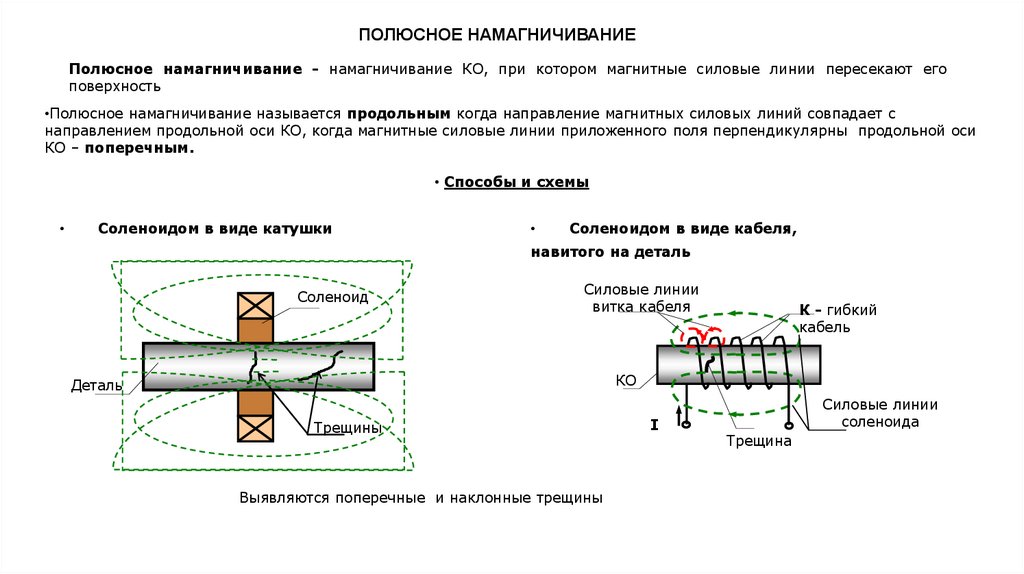

ПОЛЮСНОЕ НАМАГНИЧИВАНИЕПолюсное намагничивание - намагничивание КО, при котором магнитные силовые линии пересекают его

поверхность

•Полюсное намагничивание называется продольным когда направление магнитных силовых линий совпадает с

направлением продольной оси КО, когда магнитные силовые линии приложенного поля перпендикулярны продольной оси

КО – поперечным.

• Способы и схемы

Соленоидом в виде катушки

Соленоидом в виде кабеля,

навитого на деталь

Соленоид

Силовые линии

витка кабеля

К - гибкий

кабель

КО

Деталь

Трещины

Выявляются поперечные и наклонные трещины

I

Силовые линии

соленоида

Трещина

38.

ПОЛЮСНОЕ НАМАГНИЧИВАНИЕСпособы и схемы

Седлообразным намагничивающим

устройством

Переносным электромагнитом

I

Электромагнит

НУ

I

КО

I

Трещина

Намагничиваются сегменты детали,

находящиеся под дугами и с наружных

сторон от них. Между дугами находится

зона, в которой дефекты не выявляются.

Нижняя часть детали не намагничивается.

Выявляются поперечные и наклонные

трещины

КО

Трещина

Намагничивается часть детали под полюсами и между ними.

Выявляются трещины, расположенные между полюсами

магнита перпендикулярно к плоскости магнита и к вектору

напряженности магнитного поля

39.

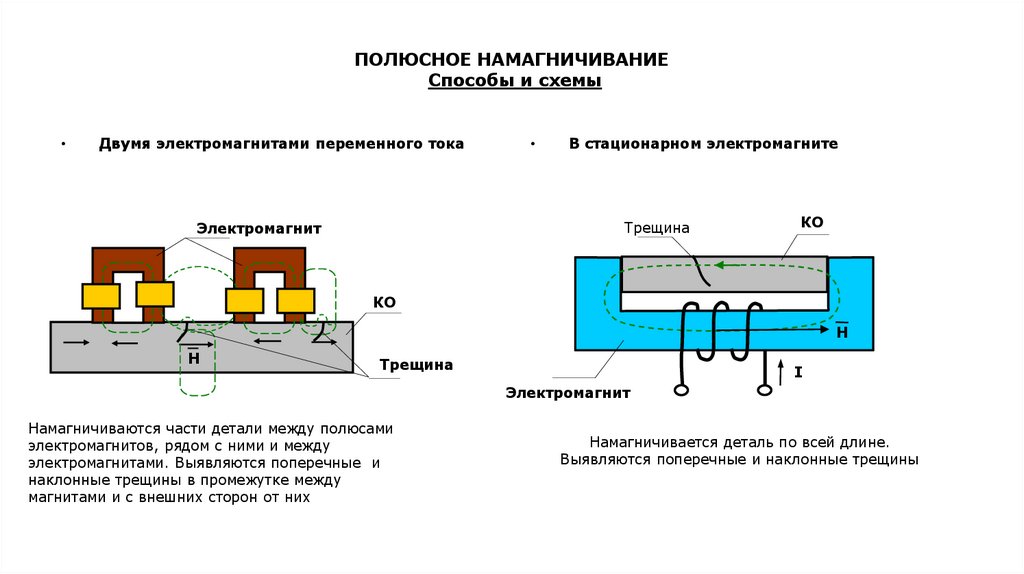

ПОЛЮСНОЕ НАМАГНИЧИВАНИЕСпособы и схемы

Двумя электромагнитами переменного тока

В стационарном электромагните

Трещина

Электромагнит

КО

КО

H

Н

Трещина

I

Электромагнит

Намагничиваются части детали между полюсами

электромагнитов, рядом с ними и между

электромагнитами. Выявляются поперечные и

наклонные трещины в промежутке между

магнитами и с внешних сторон от них

Намагничивается деталь по всей длине.

Выявляются поперечные и наклонные трещины

40.

ПОЛЮСНОЕ НАМАГНИЧИВАНИЕСпособы и схемы

Способ магнитного контакта

Направление

движения

КО

Трещина

КО

S

Н

Трещина

N

N

S

Электромагнит

Н

Намагничивается часть детали между полюсами.

Выявляются поверхностные трещины, расположенные

между полюсами магнита перпендикулярные к силовым

линиям

магнитного поля и вектору напряженности

магнитного поля

S

Постоянный магнит

N

Намагничивание осуществляется перемещением полюса

магнита по детали. Выявляются трещины,

ориентированные перпендикулярно к направлению

движения магнита

41.

ПОЛЮСНОЕ НАМАГНИЧИВАНИЕСпособы и схемы

Пропускание тока по проводнику (проводу), проложенному вдоль детали

H

КО

I

Трещина

Провод

Т

Трещина

Выявляются трещины, ориентированные параллельно кабелю и под углом к нему не более 30º

42.

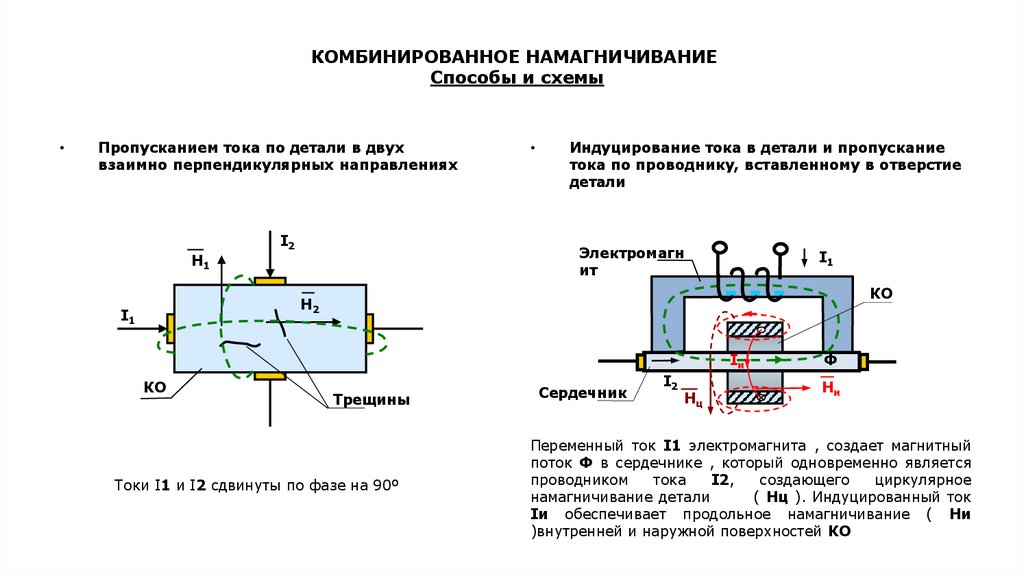

КОМБИНИРОВАННОЕ НАМАГНИЧИВАНИЕКомбинированный вид намагничивания осуществляется намагничиванием детали двумя или несколькими

полями, при одновременном воздействии которых результирующий вектор напряженности магнитного поля

меняет свое направление, обеспечивая трещин различной ориентации.

Пропускание тока по детали и по

электромагниту

I

Пропускание тока по детали и по соленоиду

Электромагнит

I

Нt

I

Ht

Трещин

ы

Hц

КО

КО

Hц

Трещины

Соленоид

По электромагниту или по соленоиду и по детали одновременно протекают переменные токи, сдвинутые по фазе на

90º. При этом вектор напряженности магнитного поля в течение периода меняет свое направление поочередно то на

продольное Нt, то на циркулярное Нц, обеспечивая выявление трещин любого направления

43.

КОМБИНИРОВАННОЕ НАМАГНИЧИВАНИЕСпособы и схемы

Пропусканием тока по детали в двух

взаимно перпендикулярных направлениях

I2

Индуцирование тока в детали и пропускание

тока по проводнику, вставленному в отверстие

детали

Электромагн

ит

H1

I1

КО

H2

I1

Iи

КО

Трещины

Токи I1 и I2 сдвинуты по фазе на 90º

Сердечник

I2

Hц

Ф

Hи

Переменный ток I1 электромагнита , создает магнитный

поток Ф в сердечнике , который одновременно является

проводником

тока

I2,

создающего

циркулярное

намагничивание детали

( Нц ). Индуцированный ток

Iи обеспечивает продольное намагничивание ( Ни

)внутренней и наружной поверхностей КО

44.

НАМАГНИЧИВАНИЕ ВО ВРАЩАЮЩЕМСЯ МАГНИТНОМ ПОЛЕH

КО

Катушка

с сердечником

Катушки питаются от трехфазной сети переменного тока, при этом результирующий вектор напряженности

магнитного поля непрерывно вращается

45.

РАЗМАГНИЧИВАНИЕ ДЕТАЛЕЙРазмагничивание

ферромагнитного

материала

убывающим

переменным

магнитным полем

Размагничивание импульсами разной

полярности с уменьшением их амплитуды

46.

РАЗМАГНИЧИВАНИЕ ДЕТАЛЕЙСпособы и схемы

Удаление детали от соленоида

Удаление соленоида от детали

Н

Соленоид

деталь

Не менее

500 мм

Размагничивание

осуществляется

удалением детали из размагничивающего

устройства (соленоида переменного тока)

Демагнитизаторы

Не менее

500 мм

Размагничивание

осуществляется удалением

соленоида

переменного

тока

от

детали,

например, МД-12ПШ

47.

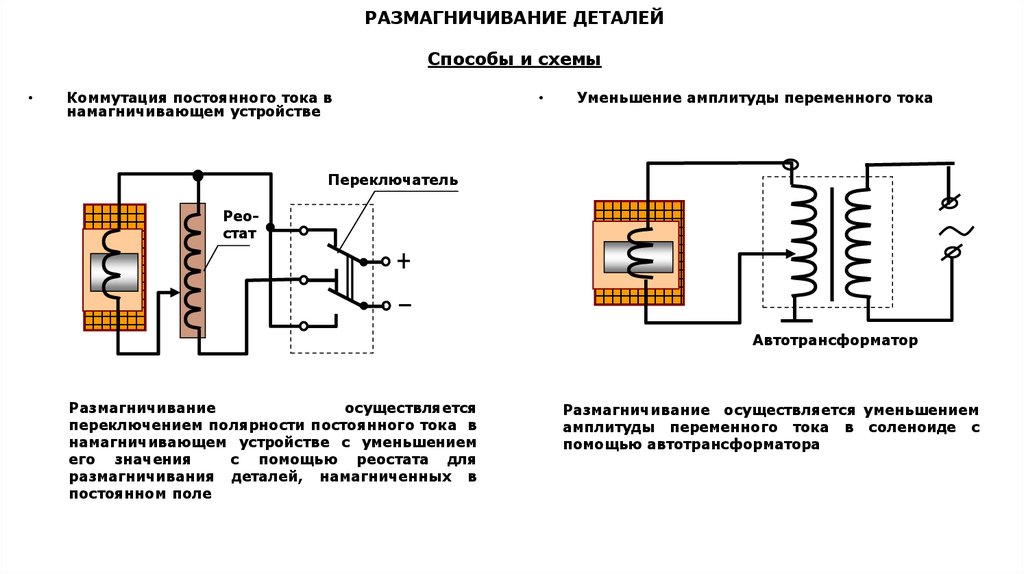

РАЗМАГНИЧИВАНИЕ ДЕТАЛЕЙСпособы и схемы

Коммутация постоянного тока в

намагничивающем устройстве

Уменьшение амплитуды переменного тока

Переключатель

Реостат

Автотрансформатор

Размагничивание

осуществляется

переключением полярности постоянного тока в

намагничивающем устройстве с уменьшением

его значения

с помощью реостата для

размагничивания деталей, намагниченных в

постоянном поле

Размагничивание осуществляется уменьшением

амплитуды переменного тока в соленоиде с

помощью автотрансформатора

48.

Средства контроля49.

1.2.

3.

4.

5.

6.

7.

8.

9.

Дефектоскопы

Стационарные дефектоскопы

Передвижные дефектоскопы

Переносные дефектоскопы

Автоматизированные и механизированные установки

Намагничивающие и размагничивающие устройства

Переносные электромагнитные намагничивающие устройства

Переносные намагничивающие устройства для циркулярного намагничивания

Переносные намагничивающие устройства на постоянных магнитах с гибким

магнитопроводом

10. Размагничивающие устройства

11. Вспомогательные измерительные приборы

12. Приборы для измерения напряженности магнитного поля

13. Приборы для проверки качества дефектоскопических материалов

14. Средства проверки работоспособности контроля

50.

СРЕДСТВАМПК

аппаратура

дефектоскопические материалы

Средства проверки

работоспособности МПК

дефектоскопы

автоматизированные и

механизированные установки

намагничивающие и

размагничивающие устройства

вспомогательные

измерительные приборы

51.

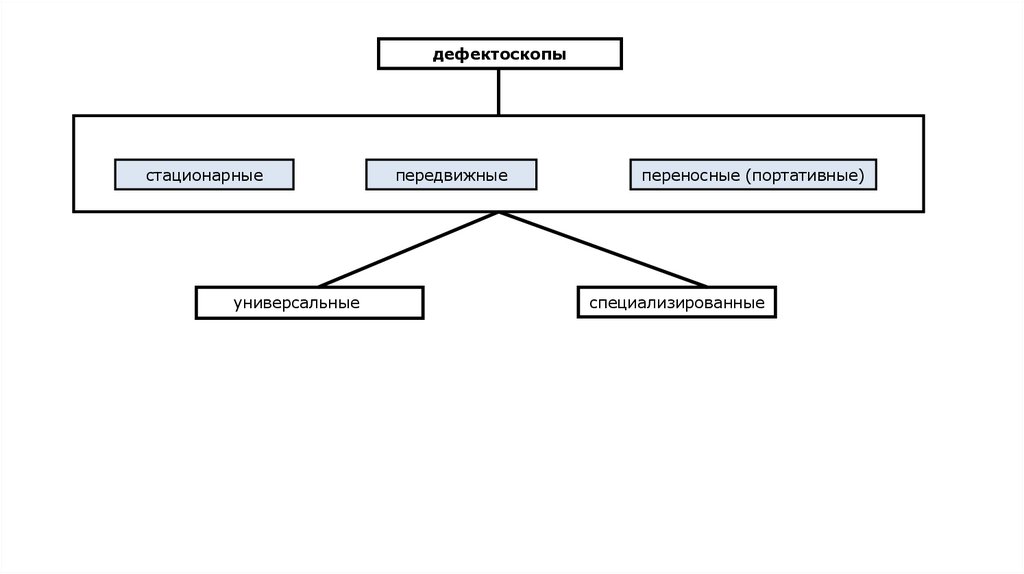

дефектоскопыстационарные

универсальные

передвижные

переносные (портативные)

специализированные

52.

Общий вид стационарных универсальных дефектоскоповдефектоскоп «Universal-SW» фирмы

"Tiede"

дефектоскоп MAGNAFLUX MAG 50 фирмы

" Magnaflux"

53.

Передвижные дефектоскопыУстройство намагничивающее

УНМ-300/2000

Дефектоскоп Tiede «FERROTEST GWH 60»

Устройство намагничивающее импульсное

УНИ-2000/4000

54.

Переносные универсальные дефектоскопыДефектоскоп для магнитопорошкового

контроля МД-М

(модули И, С и Э)

Магнитопорошковый дефектоскоп

ПМД-70

55.

Переносные специализированные дефектоскопыДефектоскоп магнитопорошковый

МД-12ПС

Дефектоскоп магнитопорошковый

МД-12ПЭ

Дефектоскоп магнитопорошковый

МД-12ПШ

Дефектоскоп магнитопорошковый

разъёмный МД-13ПР

56.

Автоматизированные и механизированные установкиМагнитопорошковая установка МДУ-КПВ (серия Р8617)

1 - пульт управления; 2 — шкаф с электроаппаратурой; 3 - разъемный соленоид с тележкой для

намагничивания средней части оси; 4 - шеечный соленоид для намагничивания и

размагничивания шейки оси (при снятых внутренних кольцах); 5 - соленоиды для продольного

намагничивания и размагничивания внутренних колец; 6 - контактные головки с пневматическим

приводом для циркулярного намагничивания внутренних колец подшипников, напрессованных

на шейки оси, пропусканием импульсного тока по оси

57.

Автоматизированные и механизированные установкиДефектоскопная установка ТПС 9706А

Предназначена для МП контроля рабочих поверхностей внутренних,

наружных, приставных и упорных свободных колец подшипников

58.

Автоматизированные и механизированные установкиУстановка для магнитной дефектоскопии УМДП-01

I — стол рабочий; 2 — намагничивающее устройство (подвижное комбинированное); 3

— контактная головка (подвижная); 4 — устройство для циркуляции суспензии; 5 —

пульт управления; 6 — опора; 7 — кнопки управления импульсным намагничиванием; 8

— контролируемое кольцо подшипника

59.

Автоматизированные и механизированные установкиМагнитопорошковый дефектоскоп МАГНИСКОП-2600 АС

Предназначен для МП контроля свободных осей колесных пар железнодорожного

подвижного состава, автоматического выявления дефектов, протоколирования и

архивирования результатов контроля, маркировки дефектных участков

60.

Автоматизированные и механизированные установкиСтенд для магнитопорошкового контроля

железнодорожных колес

(фирма CGM Cigiemme SRL, Италия)

Предназначен для МП контроля всех поверхностей (обод, диск,

ступица, включая отверстие ступицы) железнодорожных колес при

изготовлении в соответствии с техническим заданием заказчика

61.

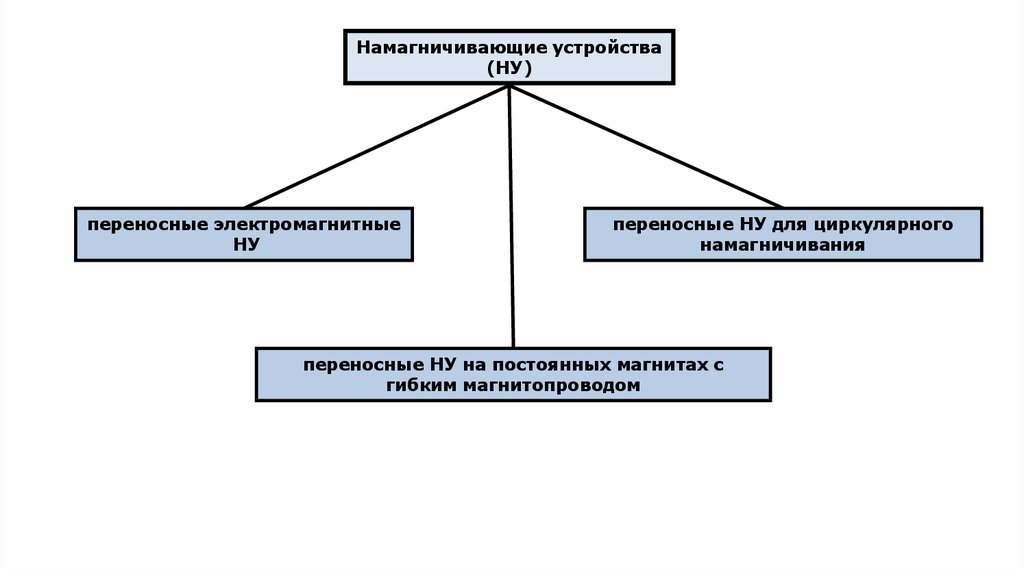

Намагничивающие устройства(НУ)

переносные электромагнитные

НУ

переносные НУ для циркулярного

намагничивания

переносные НУ на постоянных магнитах с

гибким магнитопроводом

62.

Переносные электромагнитные намагничивающие устройстваЭлектромагнит UM-15, «Helling»

Малогабаритный электромагнит

дефектоскопический (портативный)

МЭД 40/120

Электромагнит KWM 42, «Tiede»

63.

Переносные намагничивающие устройства для циркулярногонамагничивания

Токопроводящие контакты

64.

Переносные намагничивающие устройства на постоянныхмагнитах с гибким магнитопроводом

Максимальная напряженность магнитного поля в

центре воздушного зазора между полюсами:

(17-36) кА/м

Устройство намагничивающее

УН-5

Магнитная индукция в листе из материала сталь10

размером 800x1500x15 мм при расстоянии между

полюсами 400 мм: не менее 65 мТл

Устройство приставное намагничивающее

МСН14

65.

Размагничивающие устройства(демагнитизаторы)

Модуль размагничивания колец

подшипника МДМ 2726

Размагничивающие соленоиды

типа ETT, «Tiede»

66.

Вспомогательныеизмерительные приборы

приборы для измерения

напряженности

магнитного поля

(остаточной индукции

материала)

приборы для проверки

качества

дефектоскопических

материалов

приборы измерения освещённости

67.

Приборы для измерения напряженности магнитного поляИзмеритель магнитных полей ИМП-1

Измеритель магнитной индукции портативный

ИМП-2

Измеритель напряженности магнитного

поля ИМАГ-400Ц

Прибор магнито-измерительный

феррозондовый комбинированный Ф-205.38

68.

Приборы для проверки качества дефектоскопических материаловАнализатор концентрации суспензии

АКС-1

Ротационный вискозиметр Brookfield LVDV-I+

69.

Средства проверки работоспособности контроляРаботоспособное состояние средства МП контроля, работоспособность - состояние МП дефектоскопа,

магнитного индикатора или другого средства контроля, при котором значения всех параметров,

характеризующих способность выполнять заданные функции по обнаружению дефектов, соответствуют

требованиям нормативно-технической и (или) конструкторской документации и не нарушают функцию

обнаружения дефектов

Работоспособность системы намагничивающее устройство - магнитный

индикатор после изготовления оценивают с помощью контрольного образца с

искусственными или естественными дефектами и высококачественного магнитного

индикатора

Дефектограмма - изображение индикаторного рисунка дефектов материала КО

или контрольного образца на фотографии либо зафиксированное в слое лака,

липкой ленты или другого носителя

70.

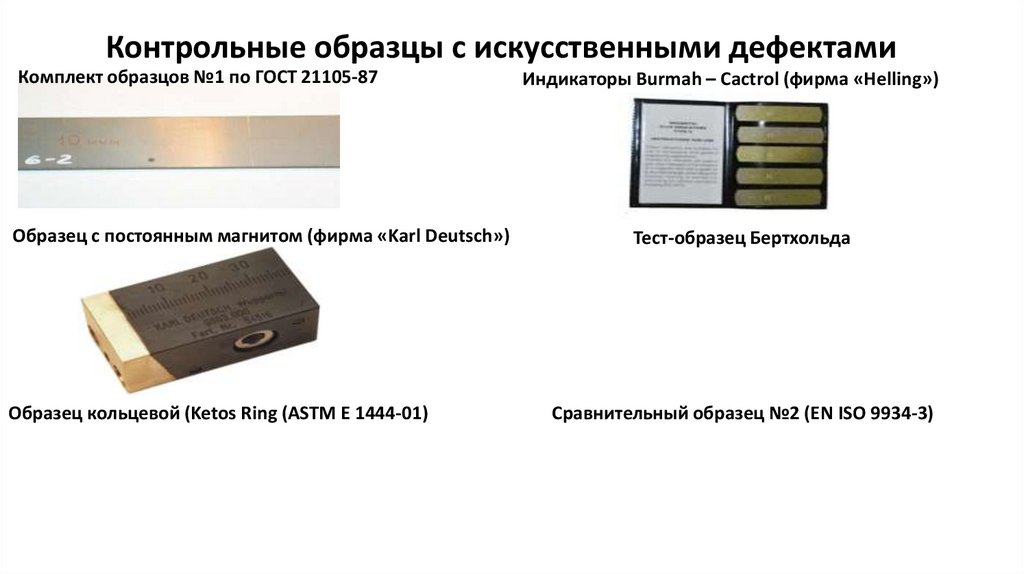

Контрольные образцы с искусственными дефектамиКомплект образцов №1 по ГОСТ 21105-87

Образец с постоянным магнитом (фирма «Karl Deutsch»)

Образец кольцевой (Ketos Ring (ASTM E 1444-01)

Индикаторы Burmah – Cactrol (фирма «Helling»)

Тест-образец Бертхольда

Сравнительный образец №2 (EN ISO 9934-3)

71.

Контрольные образцы с реальными дефектамиСравнительный образец №1 (MTU-3)

EN ISO 9934-3

72.

Основные результаты и выводы:1. Магнитопорошковый дефектоскоп неправильно характеризовать чувствительностью или

порогом чувствительности в отрыве от конкретного проверяемого объекта. Это объясняется

тем, что контрольный образец отличается от проверяемого объекта по форме, магнитным

свойствам материала, шероховатости поверхности, режимам намагничивания и другими

параметрам, от которых зависит чувствительность контроля.

2. Кроме представленных в разделе отечественных и зарубежных фирм-производителей

средств МП контроля известны также и другие. Технические характеристики средств МП

контроля можно найти в Интернете. Их анализ позволяет выбрать рациональный тип

средства для МП контроля конкретных деталей.

3. МП дефектоскопы обеспечивают всего лишь необходимое магнитное состояние КО, а

результат контроля достоверен при соблюдении ряда очень важных и часто сложных

требований.

73.

Раздел 9: Технология магнитопорошкового методаконтроля

74.

Определения:Технология МПК – это совокупность способов, приёмов (режимов) и операций

выполнения контроля, которая может быть изложена в виде технологической

документации по ГОСТ 3.1102 (технологическая инструкция, методика и/или

операционная (технологическая) карта)

Технологическая инструкция МПК – нормативно-технический документ,

содержащий последовательное описание способов, приемов (режимов) и операций

выполнения МПК конкретных объектов с применением конкретных средств контроля

(аппаратуры, вспомогательного оборудования, дефектоскопических материалов и средств

метрологического обеспечения контроля), а также требования к квалификации персонала

и охраны труда в условиях конкретных производственных процессов

Технологическая карта МПК - нормативно-технический документ, определяющий

процесс выполнения контроля конкретной детали этим методом на рабочих местах и

участках предприятия, а также в конструкции ремонтируемой техники. Карта оформляется

в виде текста, разбитого на графы, с деталировкой операций по переходам, без описания

сущности контроля и без подробного изложения требований охраны труда. Обязательным

в технологической карте является эскиз проверяемой детали с указанием ее положения в

75.

Основные технологические операции магнитопорошкового контроляСОН

СПП

76.

Подготовка к контролюподготовка детали

Перечень подготовительных работ:

oДемонтажно-монтажные работы

oУдаление загрязнений

oЗачистка мест электрического

контакта

oУдаление влаги

oОбезжиривание поверхности КО

oУдаление лакокрасочного покрытия

oНанесение на поверхность детали

белой краски

oСнятие электростатических зарядов

с поверхности детали

подготовка средств контроля

o Внешний осмотр и подготовка к работе

дефектоскопа (НУ), вспомогательных

приборов и оборудования

o Приготовление и проверка выявляющей

способности магнитного индикатора

o Проверка работоспособности системы МПК,

включающей дефектоскоп (намагничивающее

устройство) – магнитный индикатор –

технология контроля деталей конкретного

типа

o Проверка наличия на рабочем месте средств

для очистки деталей, необходимого

слесарного инструмента, переносного

светильника, лупы, мелков и т. п

77.

Проверка качества магнитных индикаторовспециальные приборы

контрольные образцы с

искусственными дефектами

контрольные образцы с

реальными дефектами

МФ-10СП

МОН-721

78.

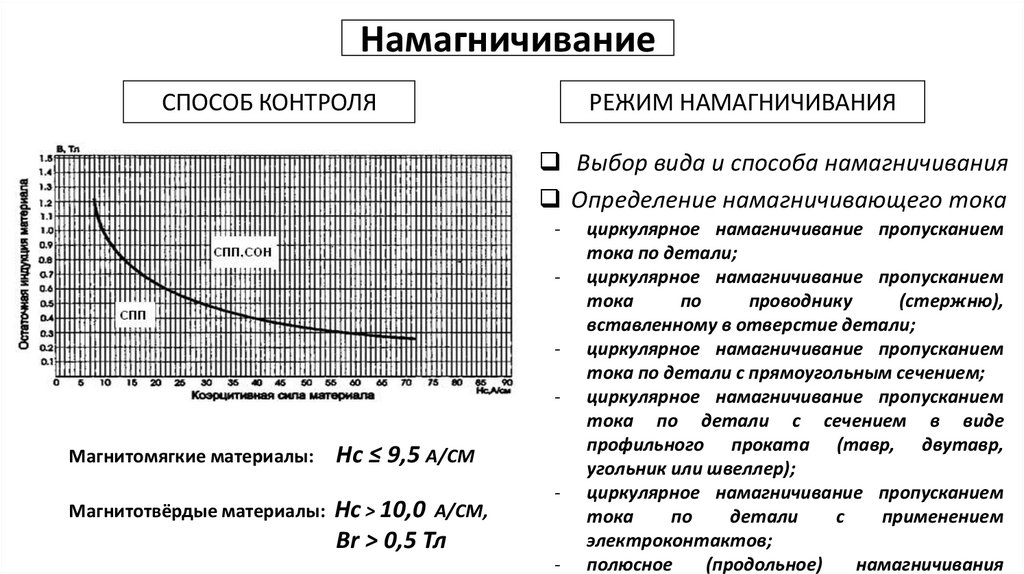

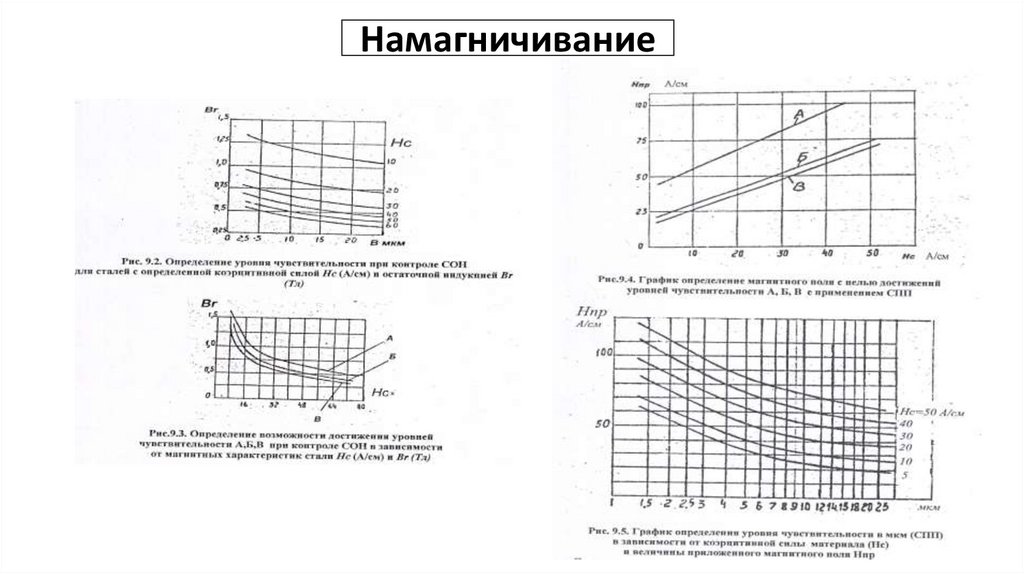

НамагничиваниеСПОСОБ КОНТРОЛЯ

РЕЖИМ НАМАГНИЧИВАНИЯ

Выбор вида и способа намагничивания

Определение намагничивающего тока

-

Магнитомягкие материалы:

Нс ≤ 9,5 А/СМ

Магнитотвёрдые материалы: Нс > 10,0 А/СМ,

-

Вr > 0,5 Тл

-

циркулярное намагничивание пропусканием

тока по детали;

циркулярное намагничивание пропусканием

тока

по

проводнику

(стержню),

вставленному в отверстие детали;

циркулярное намагничивание пропусканием

тока по детали с прямоугольным сечением;

циркулярное намагничивание пропусканием

тока по детали с сечением в виде

профильного проката (тавр, двутавр,

угольник или швеллер);

циркулярное намагничивание пропусканием

тока

по

детали

с

применением

электроконтактов;

полюсное

(продольное)

намагничивания

79.

Намагничивание80.

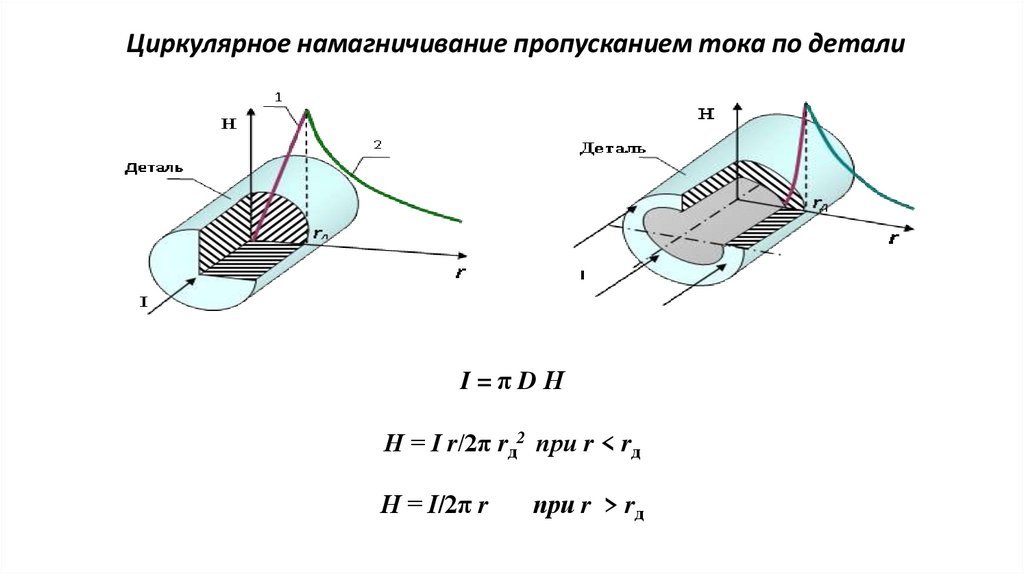

Циркулярное намагничивание пропусканием тока по деталиI=πDН

Н = I r/2π rд2 при r < rд

Н = I/2π r

при r > rд

81.

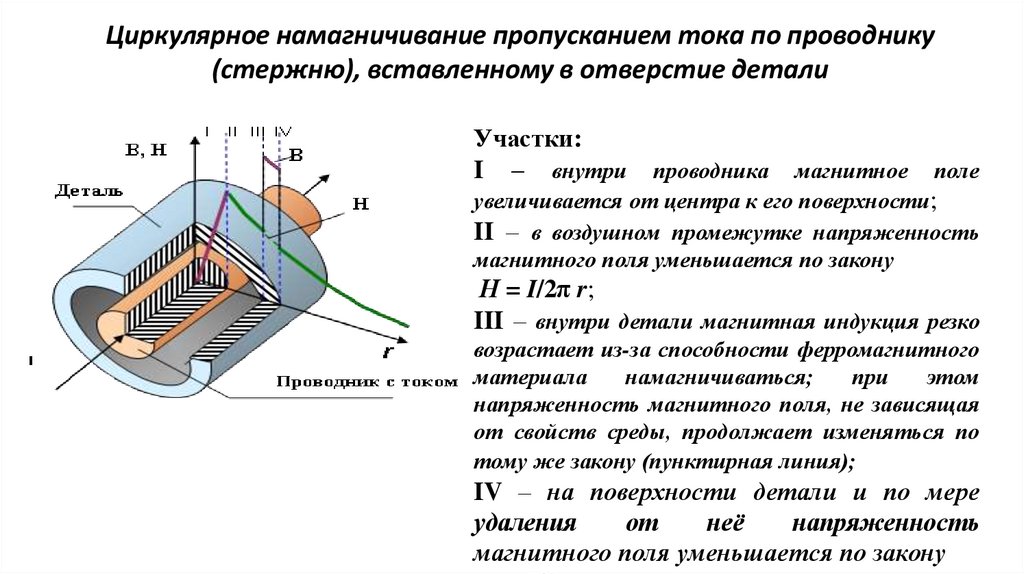

Циркулярное намагничивание пропусканием тока по проводнику(стержню), вставленному в отверстие детали

Участки:

I – внутри

проводника магнитное поле

увеличивается от центра к его поверхности;

II – в воздушном промежутке напряженность

магнитного поля уменьшается по закону

Н = I/2π r;

III – внутри детали магнитная индукция резко

возрастает из-за способности ферромагнитного

материала

намагничиваться;

при

этом

напряженность магнитного поля, не зависящая

от свойств среды, продолжает изменяться по

тому же закону (пунктирная линия);

IV – на поверхности детали и по мере

удаления

от

неё

напряженность

магнитного поля уменьшается по закону

82.

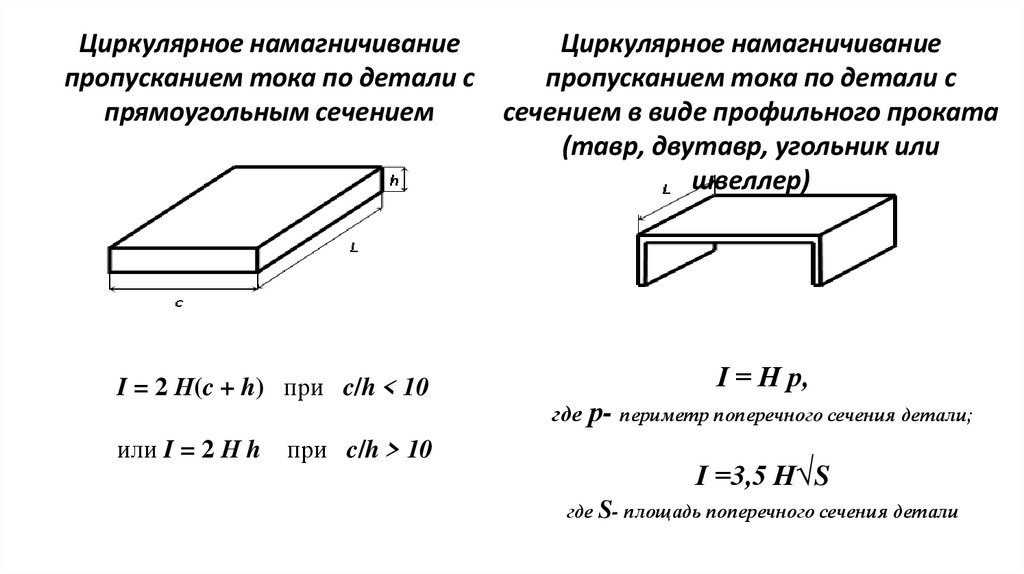

Циркулярное намагничиваниеЦиркулярное намагничивание

пропусканием тока по детали с

пропусканием тока по детали с

прямоугольным сечением

сечением в виде профильного проката

(тавр, двутавр, угольник или

швеллер)

I = 2 Н(c + h) при c/h < 10

или I = 2 Н h при c/h > 10

I = Н р,

где р- периметр поперечного сечения детали;

I =3,5 Н√S

где S- площадь поперечного сечения детали

83.

Циркулярное намагничиваниепропусканием тока по детали с

применением

электроконтактов

Циркулярное намагничивание

кольцевых деталей

1, 2, 4 – дефекты; 3 – обмотка; 5 –деталь;

6 – средняя линия тороида

1 – дефекты; 2 – деталь; 3 – электроконтакты;

4 – зона контроля

I = НL /W при d > 0,7D

I = (1,5…1,7)Н √(L2 + C2)

или I = Н D /W при d < 0,7D

84.

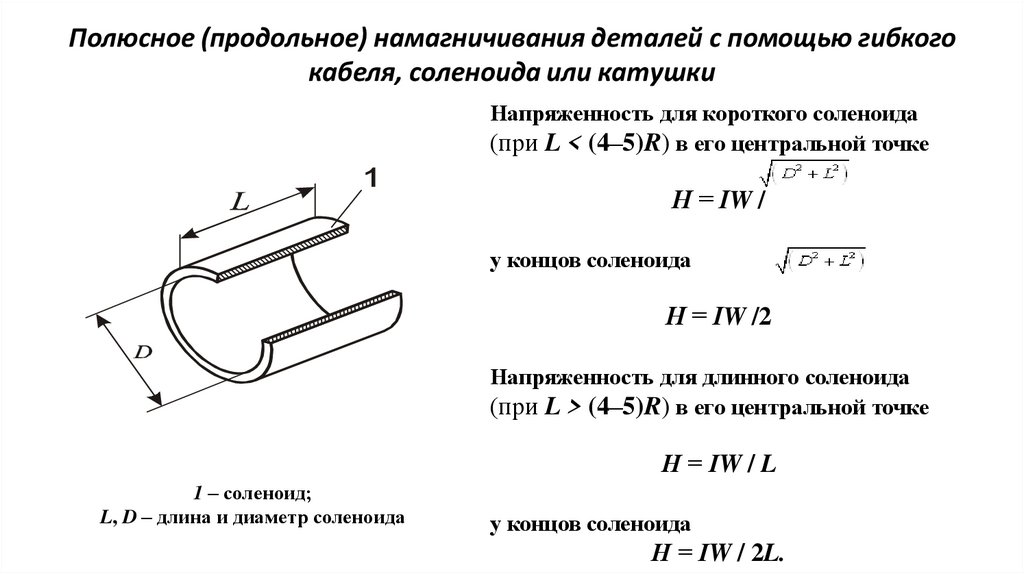

Полюсное (продольное) намагничивания деталей с помощью гибкогокабеля, соленоида или катушки

Напряженность для короткого соленоида

(при L < (4–5)R) в его центральной точке

Н = IW /

у концов соленоида

Н = IW /2

Напряженность для длинного соленоида

(при L > (4–5)R) в его центральной точке

Н = IW / L

1 – соленоид;

L, D – длина и диаметр соленоида

у концов соленоида

Н = IW / 2L.

85.

Нанесение индикатора на контролируемую поверхность деталиРекомендации:

1.Соблюдать оптимальный способ нанесения суспензии

2.При контроле детали следует располагать под наклоном к горизонту (угол приблизительно

10…20 градусов)

3.При контроле СПП магнитный порошок начинает перемещаться по поверхности детали и

скапливаться вблизи НУ (На участки контролируемой поверхности, оказавшиеся без порошка,

следует подсыпать порошок, а излишки порошка сдувать слабым потоком воздуха, например с

помощью резиновой груши; при включенном соленоиде магнитный порошок наносят

перемещением распылителя в пределах зоны достаточной намагниченности детали по

направлению к соленоиду).

4.Перед нанесением на контролируемую поверхность магнитную суспензию необходимо

тщательно перемешать

5.При контроле с применением переносных электромагнитов суспензию наносят до включения

тока и при необходимости добавляют её во время действия магнитного поля на деталь. Этот

контроль проводят только СПП

6.При контроле с использованием постоянных магнитов суспензию наносят после установки НУ

в зону контроля

7.На вертикальные поверхности детали магнитную суспензию следует наносить с помощью

распылителей (аэрозольных баллонов), располагая их на расстоянии 100...300 мм от

контролируемой поверхности

86.

Осмотр контролируемой поверхности деталии обнаружение дефектов

Условия проведения осмотра деталей:

1.Осмотр контролируемой поверхности проводят непосредственно после прекращения намагничивания и

стекания суспензии

2.Осмотр деталей проводят на рабочем месте, оборудованным комбинированным освещением (общее и

местное); общая освещенность рабочего места должна быть не менее 200 лк, комбинированная

освещенность - не менее 500 лк. Интенсивность освещенности контролируемой поверхности при

осмотре деталей без применения источников ультрафиолетового (УФ) излучения должна быть не менее

1000 лк.

3.Осмотр зон контроля детали проводят невооруженным глазом или с помощью лупы с 2-, 4- или 7кратным увеличением. При осмотре деталей с резьбой применение луп является обязательным.

4.Осмотр внутренних полостей деталей выполняют с помощью эндоскопов, поворотных зеркал и других

специальных смотровых устройств, изготовленных из немагнитных материалов, которые расширяют

возможности МПК.

5.При контроле деталей с темной поверхностью её целесообразно предварительно покрывать тонким

слоем цветной краски, стойкой к воздействию дисперсионной среды суспензии, толщиной 10...20 мкм.

6.При использовании магнитных люминесцентных порошков поверхность детали осматривают при

облучении либо УФ светом в спектральном диапазоне (от 315 нм до 400 нм) с номинальной

максимальной интенсивностью излучения на длине волны около 365 нм, либо синим светом с

номинальной максимальной интенсивностью излучения на длине волны 455 ± 5 нм с полной шириной

кривой распределения на уровне полумаксимума не более 30 нм.

87.

Расшифровка индикаторных рисунковИндикаторный рисунок дефекта - это изображение, образованное магнитным порошком на

поверхности КО в месте расположения дефекта в виде несплошности или магнитной неоднородности

материала, подобное форме сечения дефекта на поверхности КО

Принципы, используемые при расшифровке:

1.При обнаружении, анализе и распознавании индикаторного рисунка дефекта следует обращать

внимание на его цвет, яркость, контраст, размеры, форму рисунка, чёткость его контура и другие

признаки

2.Наиболее опасными дефектами деталей являются трещины различного происхождения. Они

выявляются отложениями магнитного порошка в виде линий различной конфигурации, как

правило, с изломами и изгибами. Например:

– над поверхностными усталостными трещинами образуется индикаторный

рисунок

в виде

чёткого тонкого плотного валика магнитного порошка по всей их длине;

– над закалочными трещинами образуется чёткий разветвлённый прерывистый

индикаторный рисунок;

– над шлифовочными трещинами образуется чёткий индикаторный рисунок в виде

сетки

3.Индикаторные рисунки, образующиеся на других дефектах, имеют следующие характерные

особенности или основные признаки:

– плоскостные дефекты в виде непроваров, расслоений, несплавлений, волосовин или

подрезов проявляются так же, как трещины, – в виде удлиненных линий;

– объемные дефекты (поры, раковины, включения) образуют округлые индикаторные

рисунки;

– подповерхностные дефекты обычно дают нечёткое осаждение магнитного порошка.

88.

Ложные дефекты, наблюдаемые при магнитопорошковом контролеИндикаторные рисунки ложных дефектов могут

наблюдаться в следующих случаях:

– по месту касания намагниченной поверхности какимлибо ферромагнитным предметом (отверткой, другой

деталью и др.); в этом месте образуется дефект типа

«магнитная запись» (1);

– в местах резкого изменения сечения детали (2, 3);

– по месту локального наклепа (4);

– по местам ярко выраженной текстуры металла,

карбидной полосчатости и ликвации (5);

– по волокнам металла (6);

– по месту раздела двух структур (7);

– по структурной неоднородности сварного шва со

снятым валиком усиления (8);

– на острых кромках деталей (9);

– по местам больших внутренних напряжений (10);

– по границам сварных швов и зонам термического

влияния (11);

– в виде цепочек между полюсами электромагнита

(12);

– на участках поверхности с незначительными

допустимыми повреждениями или изменениями

микрогеометрии, например по рискам;

– по местам электростатических зарядов и т.п.

Физика

Физика