Похожие презентации:

Химико-термическая обработка

1.

2.

называется нагрев деталей до заданныхтемператур в агрессивных средах с целью

изменения химического состава, свойств и

структуры поверхности на глубине до 4 мм

3.

предназначена для повышения твёрдости,износостойкости в поверхностных слоях при

сохранении вязкой сердцевины.

на диффузионном проникновении

в кристаллическую решётку Fe атомов

различных элементов , при нагреве в

среде богатой этими элементами

4.

ЦементацияАзотирование

Нитроцементация (Цианирование)

Диффузионная металлизация

5.

1.2.

3.

Разложение молекул диффундирующего

элемента с образованием

атомов(диссоциация)

Поглащение атомов поверхностью

стали(адсорбция)

Проникновение атомов

вглубь(диффузия)

6.

поверхностное дуффузионное насыщениемалоуглеродистой стали углеродом с целью

повышения твёрдости, износоустойчивости.

Цементации подвергают низкоуглеродистые

стали (обычно до 0.2 % C).

7.

Различают 3 вида карбюризаторов:1 –жидкий (соляные ванны, в состав которых

входят поваренная соль, углекислый натрий,

цианистый натрий и хлористый барий)

2 –твёрдый (смесь древесного угля с углекислым

барием, кальцием и натрием)

3 –газовый(газы содержащие углерод:

природный, светильный и др)

8.

Процесс в случае использования твёрдогокарбюризатора проводится при температурах

900—950 °С, при газовой цементации

(газообразный карбюризатор) — при 850—900 С.

После цементации изделия подвергают

термообработке, приводящей к образованию

мартенстной фазы в поверхностном слое изделия

(закалка на мартенсит) с последующим отпуском

для снятия внутренних напряжений

9.

10.

Это процесс диффузионного насыщенияповерхностного слоя стальных деталей азотом

Азотированию подвергают:

1. Стали углеродистые и легированные,

конструкционные и инструментальные.

2. Высокохромистые чугуны, высокохромистые

износоустойчивые сплавы, хром.

3. Титан и титановые сплавы

4. Бериллий

5. Вольфрам

6. Ниобиевые сплавы

7. Порошковые материалы

11.

Цель: Придание поверхностному слоювысокой твердости, износостойкости и

устойчивости против коррозии.

Глубина азотированного слоя 0,3-0,6мм.

Азотированию подвергают детали

автомобилей: шестерни, коленчатые валы,

гильзы, цилиндры и др.

12.

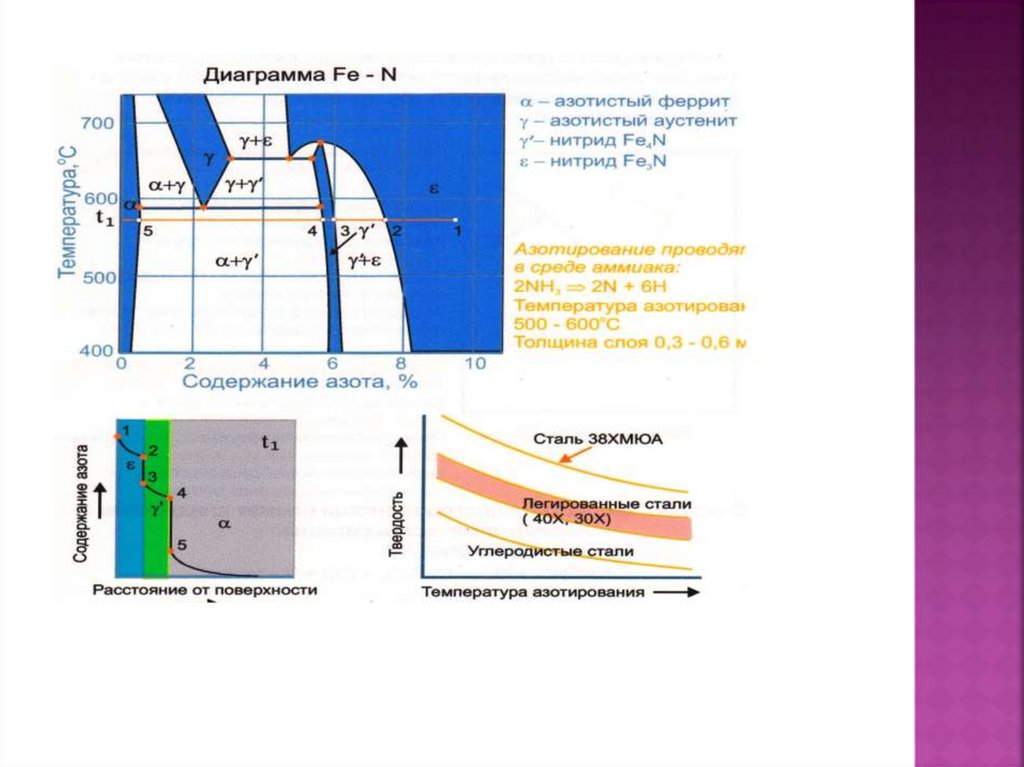

Состоит в выдержке в течение довольно длительноговремени (до 60 часов) деталей в атмосфере аммиака

при температуре 500-600 С. Аммиак при нагреве

разлагается на азот и водород. Активные атомы

азота проникают в решетку железа и

диффундирует в ней. При этом образуются

нитриды железа, но они не обеспечивают

достаточной твердости. Высокую твердость

азотированному слою придают нитриды

легирующих элементов (хром, молибден, алюминий,

титан). Поэтому азотированию подвергают

легированные стали, содержащие эти легированные

элементы

13.

14.

Процесс насыщение поверхностистали одновременно углеродом и

азотом.

Цель: Повышение твердости и

износостойкости деталей.

Может проводится в расплавленных

солях, содержащих цианистый натрий

или цианистый калий.

15.

Высокотемпературная нитроцементация:температура процесса 820 -960 С

толщина диффузионного слоя -0,15 – 2,00 мл

После нитроцементации производят закалку и

низкий отпуск.

Низкотемпературная нитроцементация:

температура процесса 560-580 С

толщина диффузионного слоя – 0,2 – 0,6мм

Перед низкотемпературной нитроцементацией

проводятся улучшение (закалка и высокий отпуск).

16.

процесс поверхностного упрочнения стальных деталейпутем диффузионного насыщения поверхностного слоя

металлами — хромом (хромирование), алюминием

(алитирование), кремнием (силицирование).

Диффузионная металлизация производится:

1. В расплавленный металл, если диффундирующий

элемент является легкоплавким (цинк, алюмминий);

2. Расплава солей с применением электролиза или без

такового

3. Из газовой фазы, содержащих галогениды

диффундирующих металлов неконтактным и

контактным методами

4. В сублимированной фазе при испарении

диффундирующего элемента.

17.

Диффузионной металлизации подвергаютстальные детали и детали из цветных сплавов и

из чугуна (алюминиевые цилиндры

мотоциклетных двигателей, верхние

поршневые кольца из чугуна) для повышения

износостойкости, жаропрочности и повышения

сопротивления коррозии.

18.

Хромирование – насыщение поверхностныхслоев изделия хромом (его толщина до 0,2мм)

Алитирование - насыщение поверхностных

слоев изделия алюминнием (толщина слоя от

0,2 – 1,0мм)

Силицирование - насыщение поверхностных

слоев изделия кремнием (толщина слоя от 0,31,0мм)

Борирование - насыщение поверхностных слоев

изделия бромом(тощина слоя от 0,1 – 0,2мм)

Промышленность

Промышленность