Похожие презентации:

Цинк и его сплавы. Антифрикционные сплавы, их маркировка и область применения. Олово, свинец и их свойства. (Тема 10)

1. Министерство образования, науки и молодёжной политики Республики Коми

МАТЕРИАЛОВЕДЕНИЕПрезентация курса

(для специальностей 23.01.03 «Автомеханик»,

ТОЭ)

Усинск

2. Тема 10

Цинк и его сплавы.Антифрикционные сплавы, их

маркировка и область применения.

Олово, свинец и их свойства.

3. Цинк и его сплавы.

• Цинк –вязкий металл голубовато-серого цвета.• Цинк - металл с небольшой температурой

плавления (419 градусов С) и высокой

плотностью (7,1 г/см3 ).

• Прочность цинка низкая (150 МПа) при

высокой пластичности.

• Цинк

применяют

для

горячего

и

гальванического

оцинкования

стальных

листов, в полиграфической промышленности,

для изготовления гальванических элементов.

4. Цинк и его сплавы.

• Цинк - используют как добавку в сплавы, впервую очередь в сплавы меди (латуни и

т.д.), и как основу для цинковых сплавов, а

также как типографский металл.

• В зависимости от чистоты цинк делится на

марки ЦВ00 (99,997% Zn), ЦВ0 (99,995% Zn), ЦВ

(99,99% Zn), Ц0А (99,98% Zn), Ц0 (99,975% Zn),

Ц1 (99,95% Zn), Ц2 (98,7% Zn), ЦЗ (97,5% Zn).

• Цинковые сплавы широко применяются в

машиностроении и разделяются на сплавы для

литья под давлением, в кокиль, для

центробежного литья и на

антифрикционные сплавы.

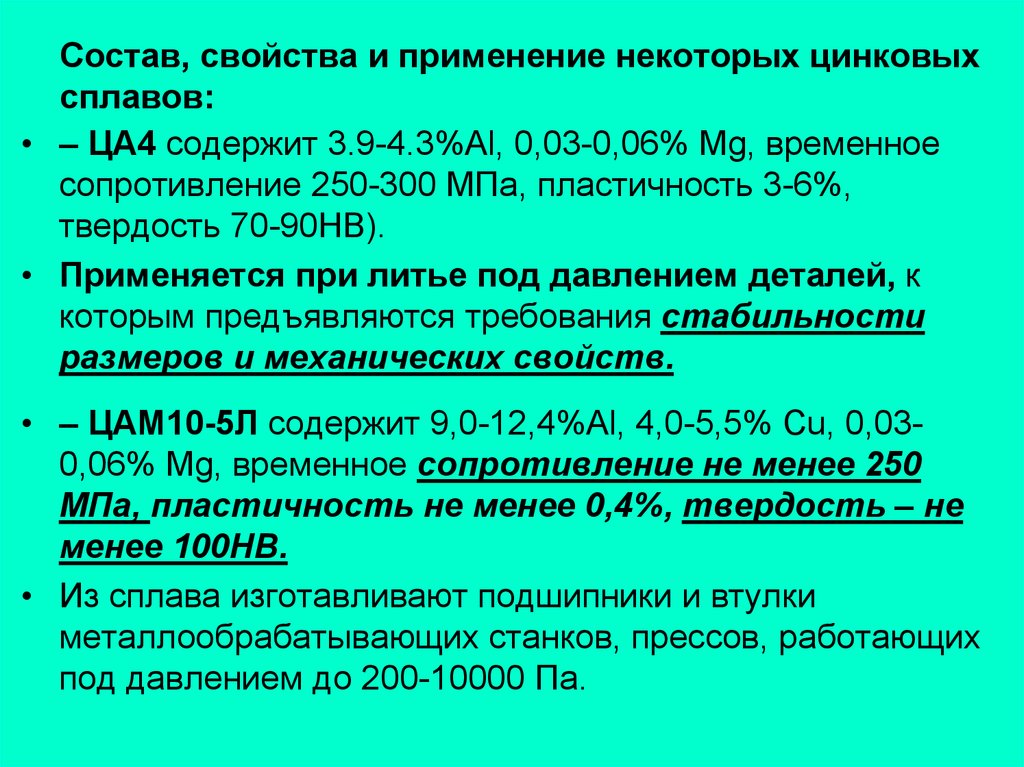

5. Состав, свойства и применение некоторых цинковых сплавов:

• – ЦА4 содержит 3.9-4.3%Al, 0,03-0,06% Mg, временноесопротивление 250-300 МПа, пластичность 3-6%,

твердость 70-90HB).

• Применяется при литье под давлением деталей, к

которым предъявляются требования стабильности

размеров и механических свойств.

• – ЦАМ10-5Л содержит 9,0-12,4%Al, 4,0-5,5% Cu, 0,030,06% Mg, временное сопротивление не менее 250

МПа, пластичность не менее 0,4%, твердость – не

менее 100HB.

• Из сплава изготавливают подшипники и втулки

металлообрабатывающих станков, прессов, работающих

под давлением до 200-10000 Па.

6. Состав, свойства и применение некоторых цинковых сплавов:

• – ЦАМ9-1.5 содержит 9,0-11,0%Al, 1,0-2,0%Cu,0,03-0,06% Mg, временное сопротивление не

менее 250 МПа, пластичность не менее 1%,

твердость не менее 90HB.

• Сплав применяют для изготовления разных узлов

трения и подшипников подвижного состава.

• Основными легирующими компонентами

цинковых сплавов являются алюминий, медь и

магний.

• Отливки из цинковых сплавов легко

полируются и воспринимают гальванические

покрытия.

7. Антифрикционные сплавы, их маркировка и область применения.

• Антифрикционные сплавы предназначены дляповышения долговечности трущихся поверхностей

машин и механизмов.

• Трение происходит в подшипниках скольжения между

валом и вкладышем подшипника. Поэтому для

вкладыша подшипника подбирают такой материал,

который предохраняет вал от износа, сам минимально

изнашивается, создает условия для оптимальной смазки

и уменьшает коэффициент трения.

• Исходя из этих требований, антифрикционный

материал представляет собой сочетания

достаточно прочной и пластичной основы, в

которой имеются опорные (твердые) включения.

8. Антифрикционные сплавы, их маркировка и область применения.

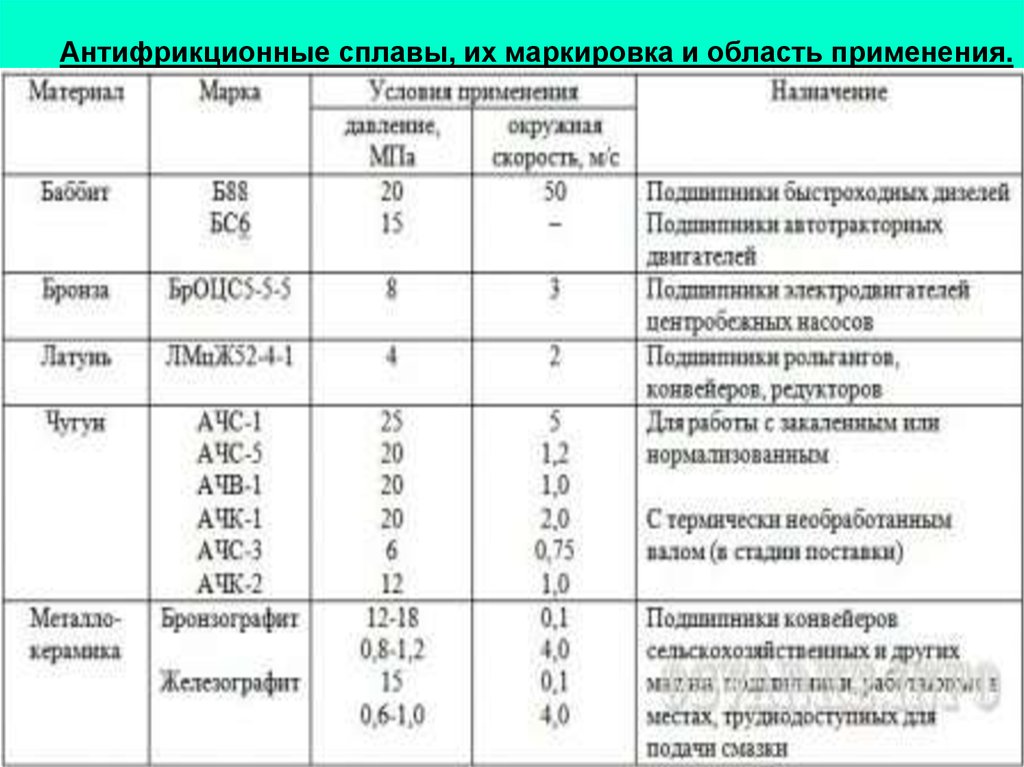

• Антифрикционными сплавами служат сплавы наоснове олова, свинца, меди или алюминия,

обладающие специальными антифрикционными

свойствами (табл. 16).

• Антифрикционные свойства сплавов проявляются при

трении в подшипниках скольжения. Это, в первую

очередь, низкий коэффициент трения, хорошая

прирабатываемость к сопрягаемой детали, высокая

теплопроводность, способность удерживать смазку и др.

• Из антифрикционных сплавов наиболее широко

применяют баббит, бронзу, алюминиевые сплавы,

чугун и металлокерамические материалы.

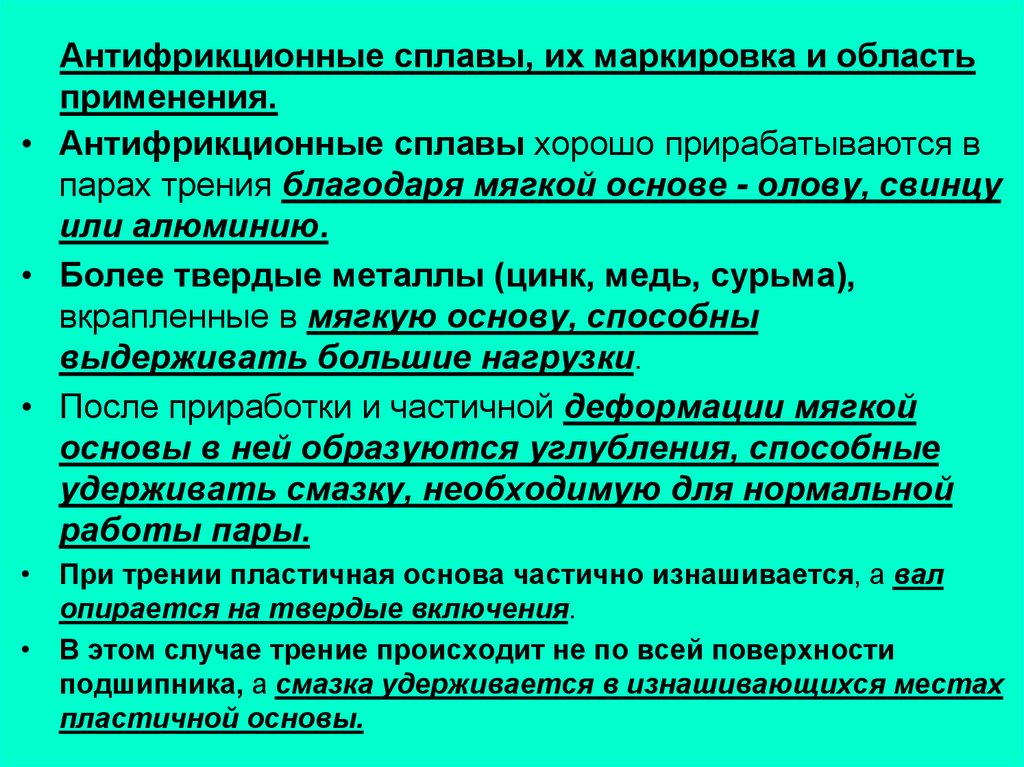

9. Антифрикционные сплавы, их маркировка и область применения.

• Антифрикционные сплавы хорошо прирабатываются впарах трения благодаря мягкой основе - олову, свинцу

или алюминию.

• Более твердые металлы (цинк, медь, сурьма),

вкрапленные в мягкую основу, способны

выдерживать большие нагрузки.

• После приработки и частичной деформации мягкой

основы в ней образуются углубления, способные

удерживать смазку, необходимую для нормальной

работы пары.

• При трении пластичная основа частично изнашивается, а вал

опирается на твердые включения.

• В этом случае трение происходит не по всей поверхности

подшипника, а смазка удерживается в изнашивающихся местах

пластичной основы.

10. Антифрикционные сплавы, их маркировка и область применения.

11. Антифрикционные сплавы, их маркировка и область применения.

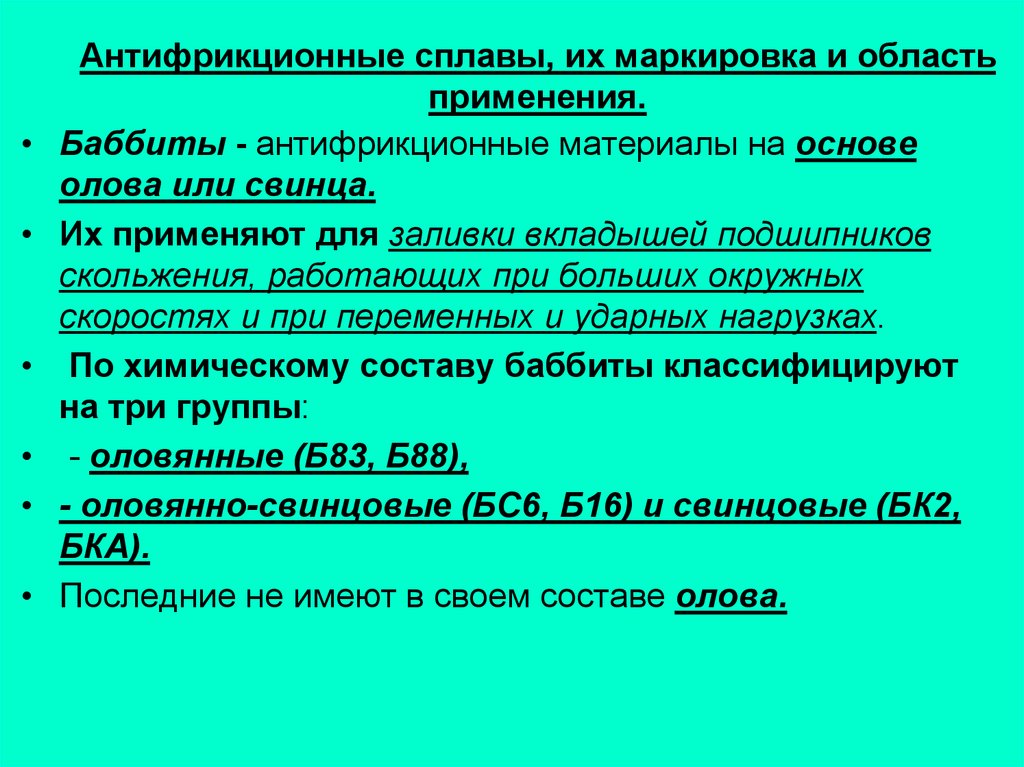

Антифрикционные сплавы, их маркировка и область

применения.

Баббиты - антифрикционные материалы на основе

олова или свинца.

Их применяют для заливки вкладышей подшипников

скольжения, работающих при больших окружных

скоростях и при переменных и ударных нагрузках.

По химическому составу баббиты классифицируют

на три группы:

- оловянные (Б83, Б88),

- оловянно-свинцовые (БС6, Б16) и свинцовые (БК2,

БКА).

Последние не имеют в своем составе олова.

12. Антифрикционные сплавы, их маркировка и область применения.

• Лучшими антифрикционными свойствами обладаютоловянные баббиты.

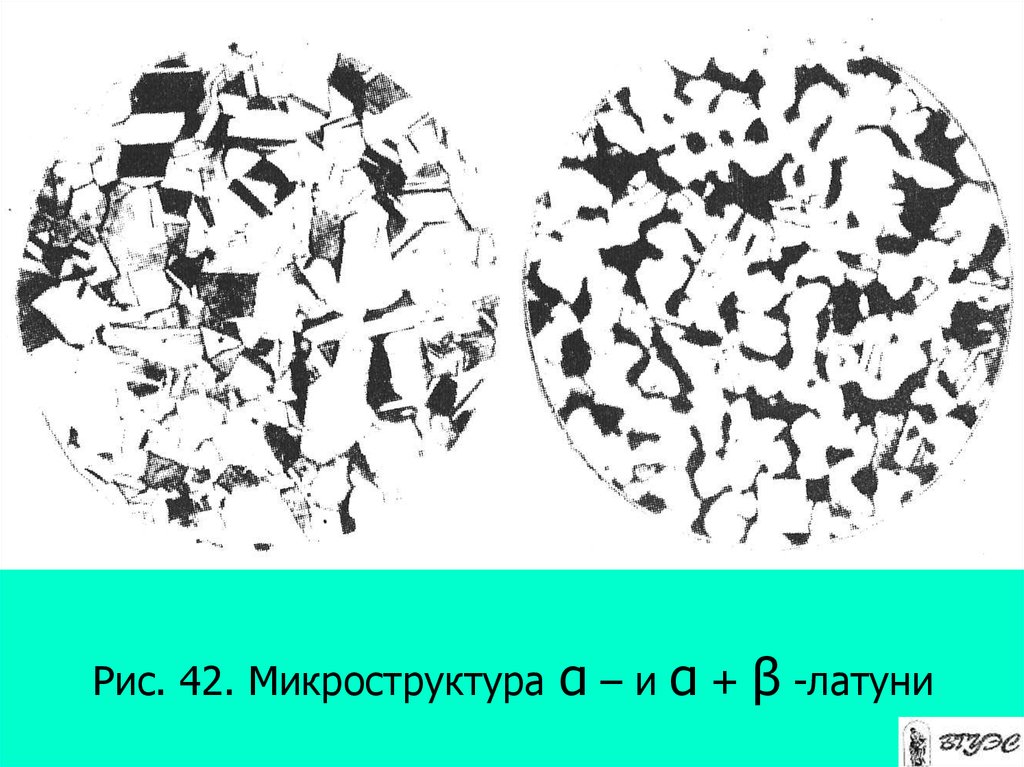

• Микроструктура оловянно сурьмяномедного баббита

Б83 (рис. 49) состоит из мягкой основы,

представляющей собой твердый раствор на базе

олова. Твердыми частицами являются кубические

включения SnSb и игольчатые кристаллы включений

Cu3Sn.

13. Антифрикционные сплавы, их маркировка и область применения.

• Рис. 49. Микроструктура оловянного баббита Б83 при200х увеличении:

1 - мягкая основа, 2 - кубические включения, 3 - игольчатые

кристаллы

14. Антифрикционные сплавы, их маркировка и область применения.

Баббиты на основе свинца имеют несколько худшиеантифрикционные свойства, чем оловянные, но они

дешевле и менее дефицитны.

Свинцовые баббиты применяют в подшипниках,

работающих в легких условиях.

В марках баббитов цифра показывает содержание олова.

Например, баббит БС6 содержит по 6% олова и сурьмы,

остальное – свинец.

Для

оловянных

и

оловянно-фосфористых

бронз характерны высокие антифрикционные свойства:

низкий коэффициент трения, небольшой износ, высокая

теплопроводность,

что

позволяет

подшипникам,

изготовленным из этих материалов, работать при

высоких окружных скоростях и нагрузках.

15. Антифрикционные сплавы, их маркировка и область применения.

Алюминиевые бронзы, используемые в качествеподшипниковых

сплавов,

отличаются

большой

износостойкостью, но могут вызвать повышенный износ

вала. Их применяют вместо оловянных и свинцовых

баббитов и свинцовых бронз.

Свинцовые бронзы в качестве подшипниковых сплавов

могут

работать

в

условиях

ударной

нагрузки.

Латуни по антифрикционным свойствам уступают бронзам.

Латуни используют для подшипников, работающих

при малых скоростях и умеренных нагрузках.

Из-за дефицитности олова и свинца применяют сплавы на

менее дефицитной основе, например алюминиевые

сплавы.

16. Антифрикционные сплавы, их маркировка и область применения.

• Алюминиевыесплавы

обладают

хорошими

антифрикционными

свойствами,

высокой

теплопроводностью,

хорошей

коррозионной

стойкостью в масляных средах и достаточно

хорошими механическими и технологическими

свойствами.

• Их применяют в виде тонкого слоя, нанесенного на

стальное основание, т. е. в виде биметаллического

материала.

17. В зависимости от химического состава различают две группы сплавов.

1. Сплавы алюминия с сурьмой, медью и другимиэлементами, которые образуют твердые фазы в

мягкой

алюминиевой

основе.

Наибольшее

распространение получил сплав АСМ, содержащий

сурьму (до 6,5%) и магний (0,3-0,7%).

Этот сплав хорошо работает при высоких нагрузках и

больших скоростях в условиях жидкостного трения.

Сплав АСМ широко применяют для изготовления

вкладышей подшипников коленчатого вала двигателей

тракторов и автомобилей.

18. В зависимости от химического состава различают две группы сплавов.

• 2. Сплавы алюминия с оловом и медью, напримерАО20-1 (20% олова и до 1,2% меди) и А09-2 (9% олова и

2% меди).

Они хорошо работают в условиях сухого и полужидкого

трения и по антифрикционным свойствам близки к

баббитам.

Их используют для производства подшипников в

автомобилестроении.

Для работы в подшипниковых узлах трения применяют

специальные антифрикционные чугуны.

Изготовляют три типа антифрикционного чугуна:

серый, высокопрочный с шаровидным графитом и

ковкий (см. табл. 16).

19. В зависимости от химического состава различают две группы сплавов.

• 2. Сплавы алюминия с оловом и медью, напримерАО20-1 (20% олова и до 1,2% меди) и А09-2 (9% олова и

2% меди).

Они хорошо работают в условиях сухого и полужидкого

трения и по антифрикционным свойствам близки к

баббитам.

Их используют для производства подшипников в

автомобилестроении.

Для работы в подшипниковых узлах трения применяют

специальные антифрикционные чугуны.

Изготовляют три типа антифрикционного чугуна:

серый, высокопрочный с шаровидным графитом и

ковкий.

20. Антифрикционный чугун

• Антифрикционный чугун идет на изготовлениечервячных зубчатых колес, направляющих для

ползунов и т. п. деталей машин, работающих в

условиях трения.

Металлокерамические сплавы получают прессованием

и спеканием порошков бронзы или железа с графитом (14%). Пористость сплава 15-30%.

• После спекания сплавы пропитывают минеральными

маслами, смазками или маслографитовой эмульсией.

Сплавы хорошо прирабатываются к валу, а наличие

смазки в порах способствует снижению износа

подшипника.

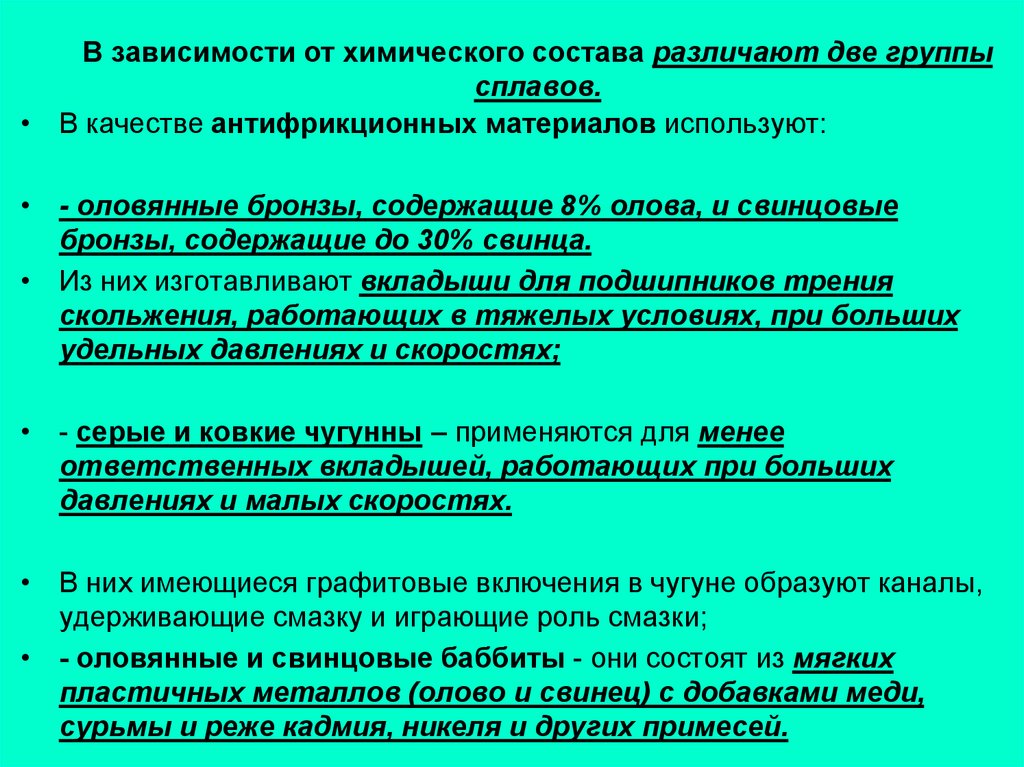

21. В зависимости от химического состава различают две группы сплавов.

• В качестве антифрикционных материалов используют:• - оловянные бронзы, содержащие 8% олова, и свинцовые

бронзы, содержащие до 30% свинца.

• Из них изготавливают вкладыши для подшипников трения

скольжения, работающих в тяжелых условиях, при больших

удельных давлениях и скоростях;

• - серые и ковкие чугунны – применяются для менее

ответственных вкладышей, работающих при больших

давлениях и малых скоростях.

• В них имеющиеся графитовые включения в чугуне образуют каналы,

удерживающие смазку и играющие роль смазки;

• - оловянные и свинцовые баббиты - они состоят из мягких

пластичных металлов (олово и свинец) с добавками меди,

сурьмы и реже кадмия, никеля и других примесей.

22. В зависимости от химического состава различают две группы сплавов.

• Сплавы бывают:• а) высокооловянный баббит марки Б83 (10...12% SЬ,

5,5...6,5% Сu,Sn- остальное) применяют для подшипников особо нагруженных машин (паровые турбины,

турбокомпрессоры, электромоторы мощностью

более 750 кВт);

• б) свинцовый баббит марки БН (с добавкой до 0,7%

Сdи 0,5 Ni) - используют для подшипников дизелей,

компрессоров;

• в) свинцовый баббит марки БС6 (6% Sn, 6%SЬ, РЬ —

остальное) - используют для подшипников

тракторных и автомобильных двигателей,

паровых турбин, редукторов.

23. Металлокерамические твердые сплавы, их маркировка и область применения.

• Металлокерамические твердые сплавы применяют ввиде пластинок к режущему инструменту и

инструменту для буров при бурении горных пород,

а также в виде фильер для волочения.

• Некоторые мелкие режущие инструменты (сверла,

развёртки, фрезы) изготовляют целиком из

твердых сплавов.

• Эти сплавы очень тверды (82…92HRA) и способны

сохранять режущую способность до температур

1000… 1100°С.

• Металлокерамические твердые сплавы представляют

собой композиции, состоящие из особо твердых

тугоплавких соединений в сочетании с вязким связующим

металлом (кобальтом).

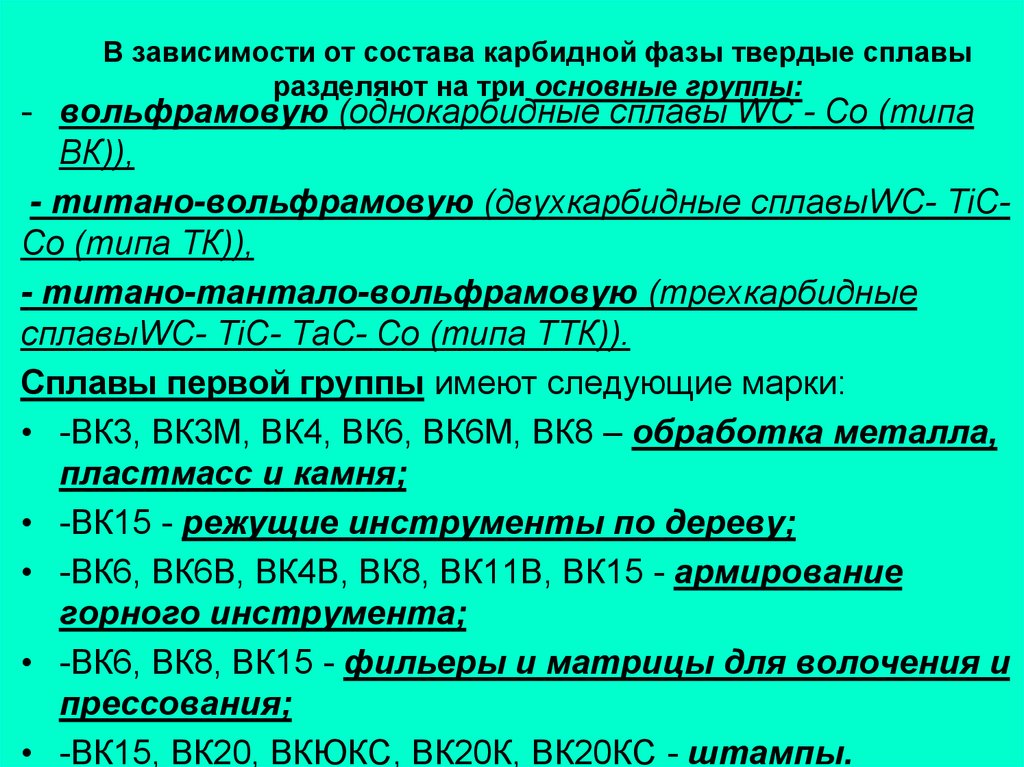

24. В зависимости от состава карбидной фазы твердые сплавы разделяют на три основные группы:

- вольфрамовую (однокарбидные сплавы WС - Со (типаВК)),

- титано-вольфрамовую (двухкарбидные сплавыWC- ТiССо (типа ТК)),

- титано-тантало-вольфрамовую (трехкарбидные

сплавыWC- ТiС- ТаС- Со (типа ТТК)).

Сплавы первой группы имеют следующие марки:

• -ВК3, ВК3М, ВК4, ВК6, ВК6М, ВК8 – обработка металла,

пластмасс и камня;

• -ВК15 - режущие инструменты по дереву;

• -ВК6, ВК6В, ВК4В, ВК8, ВК11В, ВК15 - армирование

горного инструмента;

• -ВК6, ВК8, ВК15 - фильеры и матрицы для волочения и

прессования;

• -ВК15, ВК20, ВКЮКС, ВК20К, ВК20КС - штампы.

25. В зависимости от состава карбидной фазы твердые сплавы разделяют на три основные группы:

• Сплавы второй группы имеют следующие марки:• Т30К4, Т15К6, Т5К10, Т5К12, Т14К8 – обработка

резанием металла, камня.

• Сплавы третьей группы имеют следующие марки:

• ТТ7К12, ТТ7К15, ТТ8К6, ТТ20К9 - черновая и чистовая

обработка труднообрабатываемых материалов.

• Примеры расшифровки марок металлокерамических

твердых сплавов:

• ВК6 – содержит 6 % кобальта, остальное карбид

вольфрама (94 %).

• Т15К6 - содержит 6 % кобальта, 15 % карбида титана,

остальное карбид вольфрама (79 %).

• ТТ7К12 - содержит 12 % кобальта, 7 % карбида титана и

карбида тантала, остальное карбид вольфрама (81 %).

26. В зависимости от состава карбидной фазы твердые сплавы разделяют на три основные группы:

• Буква М обозначает мелкозернистую структуру и поэтому болеевысокую износоустойчивость в сравнении с теми же марками нормальной зернистости; буквы В или КС в конце маркировки определяют более высокие эксплуатационную прочность и сопротивление

ударам и выкрашиванию за счет крупнозернистой структуры; буква О

указывает на содержание 2 % карбида тантала, что несколько

увеличивает твердость и износостойкость сплава.

• Для изготовления металлокерамических твердых сплавов порошкообразные составляющие тщательно перемешивают и смесь

прессуют под давлением от 100 до 420 МПа. Полученные прессовки

спекают в электропечах при температуре 1500 °С в атмосфере

водорода или в вакууме. При спекании связующий металл (кобальт)

расплавляется и, обволакивая зерна карбидов, связывает

27. Контрольные вопросы

• 1. Где применяют деформируемые алюминиевые сплавы?2. Как улучшают механические свойства литейных

алюминиевых сплавов?

3. Назовите основные группы медных сплавов.

4. Как маркируют латуни?

5. Что такое бронзы и как их маркируют?

6. Какими особыми свойствами обладают сплавы меди с

никелем?

7. Назовите свойства, характерные для титановых и

магниевых сплавов.

8. Как маркируют оловянно-свинцовые припои?

9. Где применяют цинковые сплавы?

10. В чем заключается антифрикционность сплавов

28. Сплавы Cu

ЛатуниБронзы

Химия

Химия Промышленность

Промышленность