Похожие презентации:

Основные типы гидравлических и пневматических датчиков

1.

Основные типы гидравлических ипневматических датчиков.

Характеристики, конструкции,

сфера применения

2.

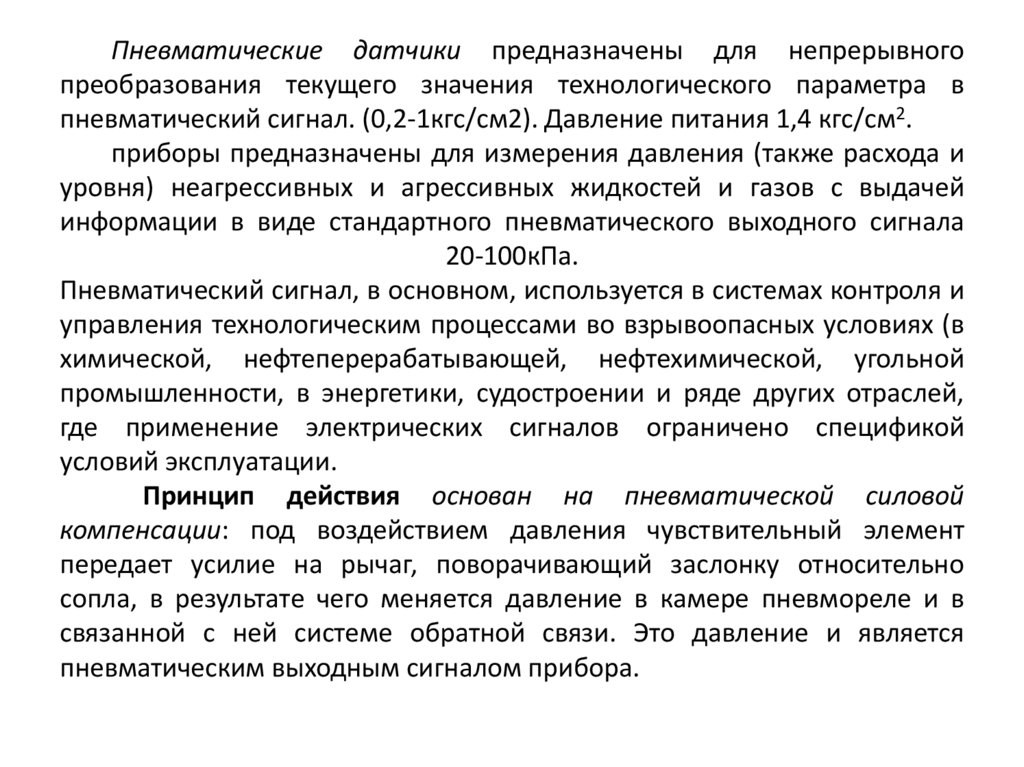

Пневматические датчики предназначены для непрерывногопреобразования текущего значения технологического параметра в

пневматический сигнал. (0,2-1кгс/см2). Давление питания 1,4 кгс/см2.

приборы предназначены для измерения давления (также расхода и

уровня) неагрессивных и агрессивных жидкостей и газов с выдачей

информации в виде стандартного пневматического выходного сигнала

20-100кПа.

Пневматический сигнал, в основном, используется в системах контроля и

управления технологическим процессами во взрывоопасных условиях (в

химической, нефтеперерабатывающей, нефтехимической, угольной

промышленности, в энергетики, судостроении и ряде других отраслей,

где применение электрических сигналов ограничено спецификой

условий эксплуатации.

Принцип действия основан на пневматической силовой

компенсации: под воздействием давления чувствительный элемент

передает усилие на рычаг, поворачивающий заслонку относительно

сопла, в результате чего меняется давление в камере пневмореле и в

связанной с ней системе обратной связи. Это давление и является

пневматическим выходным сигналом прибора.

3.

Пневматические датчики ввиду простоты ихустройства получают широкое распространение при

контроле точных деталей в массовом и серийном

производстве, особенно при измерении в процессе

обработки и при автоматизации контроля. Работа

пневматических датчиков основана на изменении расхода

или давления воздуха в зависимости от площади

выходного отверстия, дающего выход воздуху в

атмосферу.

По

способу

определения

расхода

воздуха

пневматические приборы делятся на две группы:

приборы с переменным перепадом давления;

приборы с постоянным перепадом давления.

Приборы с переменным перепадом давления, в свою

очередь, делятся на приборы низкого давления (500 —

1200 кгс/м2) и приборы высокого давления (1 — 2,5

кгс/см2 и более).

4.

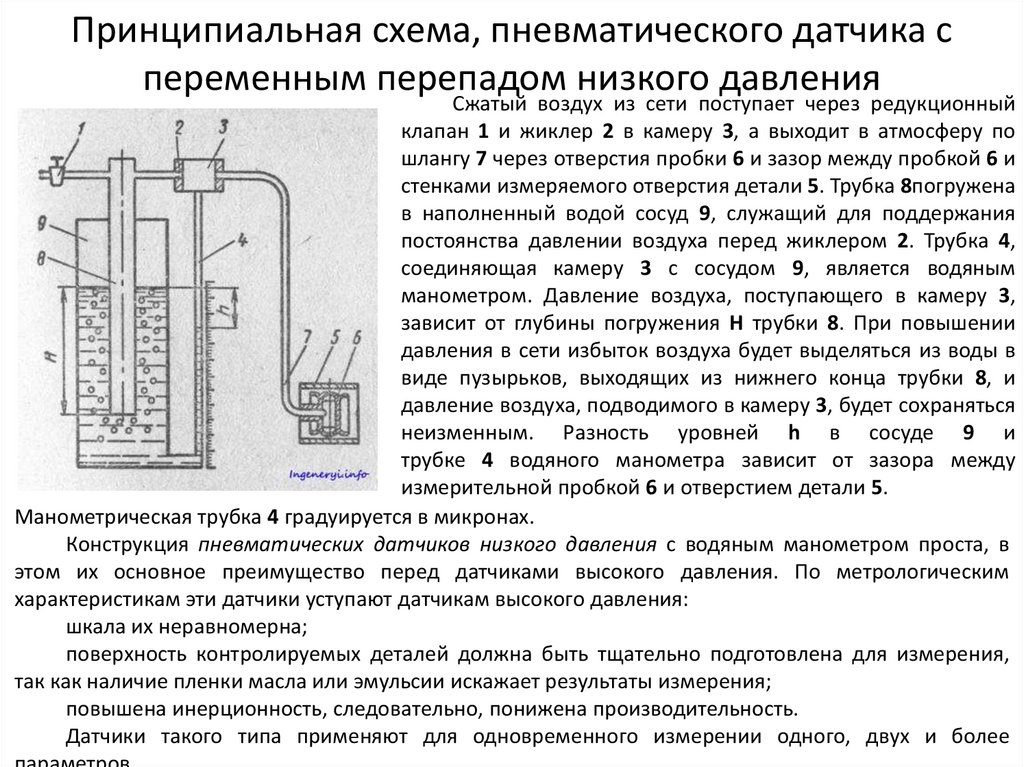

Принципиальная схема, пневматического датчика спеременным перепадом низкого давления

Сжатый воздух из сети поступает через редукционный

клапан 1 и жиклер 2 в камеру 3, а выходит в атмосферу по

шлангу 7 через отверстия пробки 6 и зазор между пробкой 6 и

стенками измеряемого отверстия детали 5. Трубка 8погружена

в наполненный водой сосуд 9, служащий для поддержания

постоянства давлении воздуха перед жиклером 2. Трубка 4,

соединяющая камеру 3 с сосудом 9, является водяным

манометром. Давление воздуха, поступающего в камеру 3,

зависит от глубины погружения Н трубки 8. При повышении

давления в сети избыток воздуха будет выделяться из воды в

виде пузырьков, выходящих из нижнего конца трубки 8, и

давление воздуха, подводимого в камеру 3, будет сохраняться

неизменным. Разность уровней h в сосуде 9 и

трубке 4 водяного манометра зависит от зазора между

измерительной пробкой 6 и отверстием детали 5.

Манометрическая трубка 4 градуируется в микронах.

Конструкция пневматических датчиков низкого давления с водяным манометром проста, в

этом их основное преимущество перед датчиками высокого давления. По метрологическим

характеристикам эти датчики уступают датчикам высокого давления:

шкала их неравномерна;

поверхность контролируемых деталей должна быть тщательно подготовлена для измерения,

так как наличие пленки масла или эмульсии искажает результаты измерения;

повышена инерционность, следовательно, понижена производительность.

Датчики такого типа применяют для одновременного измерении одного, двух и более

5.

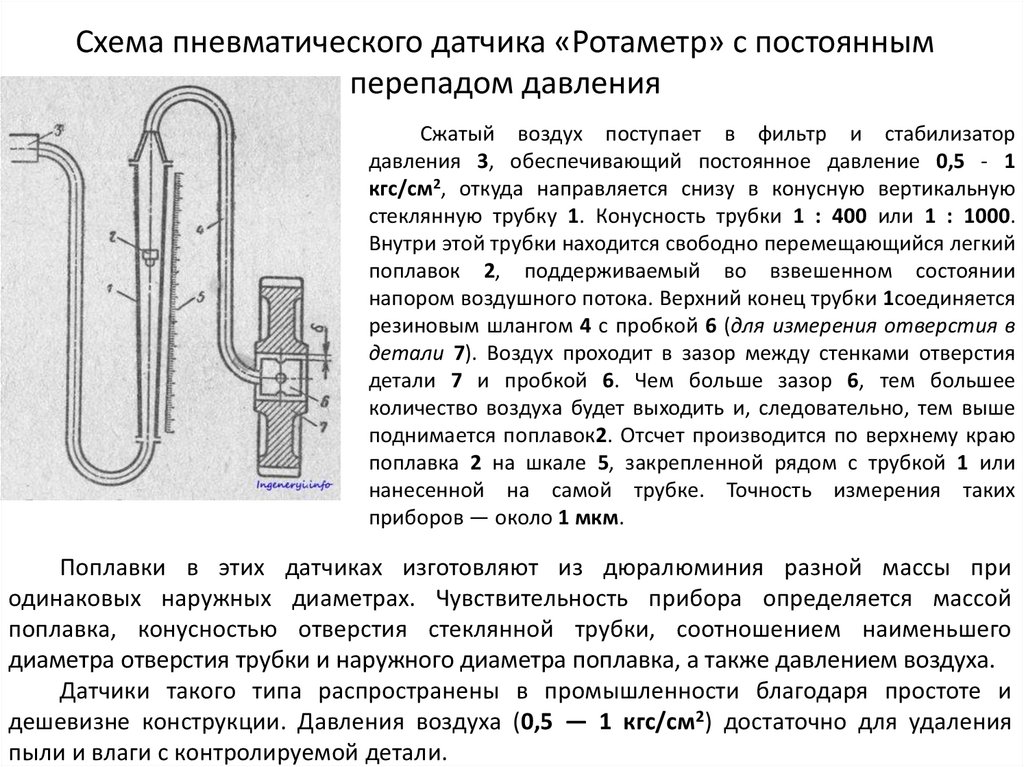

Схема пневматического датчика «Ротаметр» с постояннымперепадом давления

Сжатый воздух поступает в фильтр и стабилизатор

давления 3, обеспечивающий постоянное давление 0,5 - 1

кгс/см2, откуда направляется снизу в конусную вертикальную

стеклянную трубку 1. Конусность трубки 1 : 400 или 1 : 1000.

Внутри этой трубки находится свободно перемещающийся легкий

поплавок 2, поддерживаемый во взвешенном состоянии

напором воздушного потока. Верхний конец трубки 1соединяется

резиновым шлангом 4 с пробкой 6 (для измерения отверстия в

детали 7). Воздух проходит в зазор между стенками отверстия

детали 7 и пробкой 6. Чем больше зазор 6, тем большее

количество воздуха будет выходить и, следовательно, тем выше

поднимается поплавок2. Отсчет производится по верхнему краю

поплавка 2 на шкале 5, закрепленной рядом с трубкой 1 или

нанесенной на самой трубке. Точность измерения таких

приборов — около 1 мкм.

Поплавки в этих датчиках изготовляют из дюралюминия разной массы при

одинаковых наружных диаметрах. Чувствительность прибора определяется массой

поплавка, конусностью отверстия стеклянной трубки, соотношением наименьшего

диаметра отверстия трубки и наружного диаметра поплавка, а также давлением воздуха.

Датчики такого типа распространены в промышленности благодаря простоте и

дешевизне конструкции. Давления воздуха (0,5 — 1 кгс/см2) достаточно для удаления

пыли и влаги с контролируемой детали.

6.

Пневмоэлектроконтактные датчики по принципу действияделят на простыеи дифференциальные. В простых датчиках

перемещение жидкости или упругого элемента (пружины,

сильфона) определяется измерительным давлением.

У этих датчиков недостаточная стабильность и точность работы

из-за

колебания

рабочего

давления,

поэтому

их

вытесняют дифференциальные датчики, обладающие большей

точностью и стабильностью. Показания дифференциального

датчика

соответствуют

разности

давлений

в

ветвях

пневматической системы, работа которой мало зависит от

погрешностей стабилизатора давления воздуха. Применяют

дифференциальные

пневмоэлектроконтактные

датчики

следующих

типов: ртутные, мембранные,пружинные (сильфонные)

икомбинированные.

Дифференциальными датчиками удобно измерять диаметры,

овальность, конусность внутренних и наружных цилиндрических

поверхностей.

7.

К основным преимуществом пневматических датчиков относятся:• взрыво- и пожаробезопасность;

• возможность работы в условиях вибрации и радиации;

• относительная простота конструкций;

• надежность в работе, легкость и компактность конструкций;

• отсутствие возвратных линий и безопасность утечки воздуха.

Недостатки пневматических датчиков:

• необходимость специального источника питания (компрессора);

• высокие требования к очистке воздуха от пыли, влаги и масла;

• значительная сжимаемость воздуха, в результате чего имеют

место запаздывания в действии датчиков, особенно при значительных

расстояниях (более 50 м);

• низкое быстродействие.

Промышленность

Промышленность