Похожие презентации:

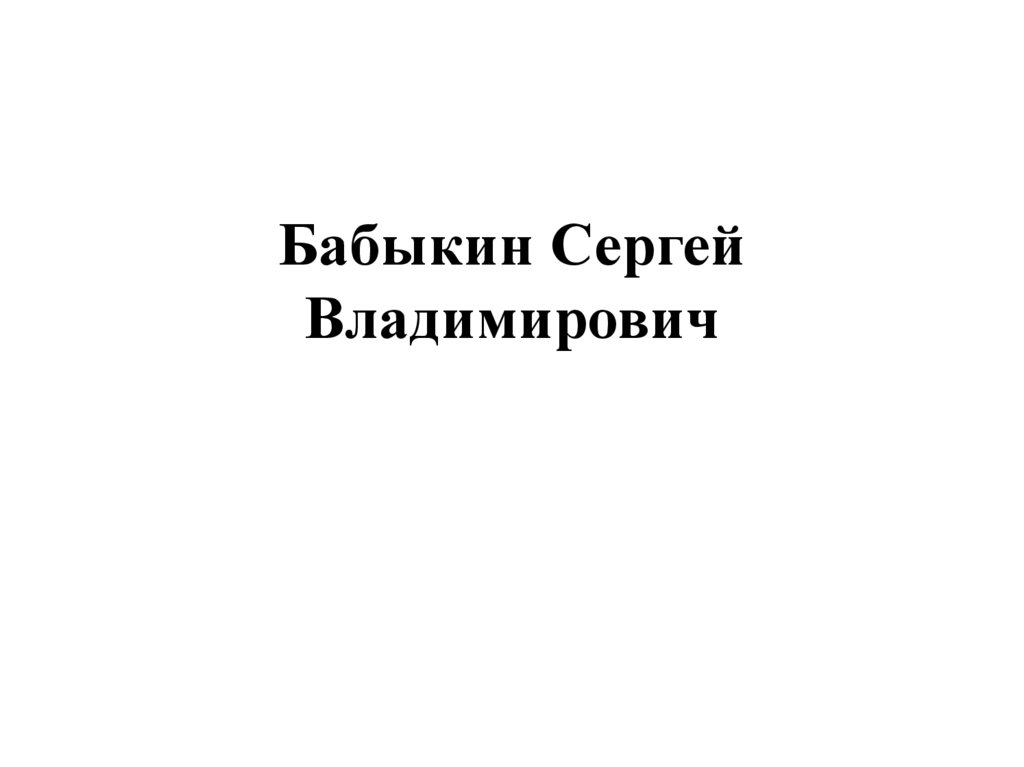

Технологичность - совокупность свойств конструкции, определяющих её приспособленность к достижению оптимальных затрат

1.

Бабыкин СергейВладимирович

2.

Технологичность3.

Технологичность – это совокупностьсвойств конструкции, определяющих

её приспособленность к достижению

оптимальных затрат на всех этапах

её жизненного цикла.

4.

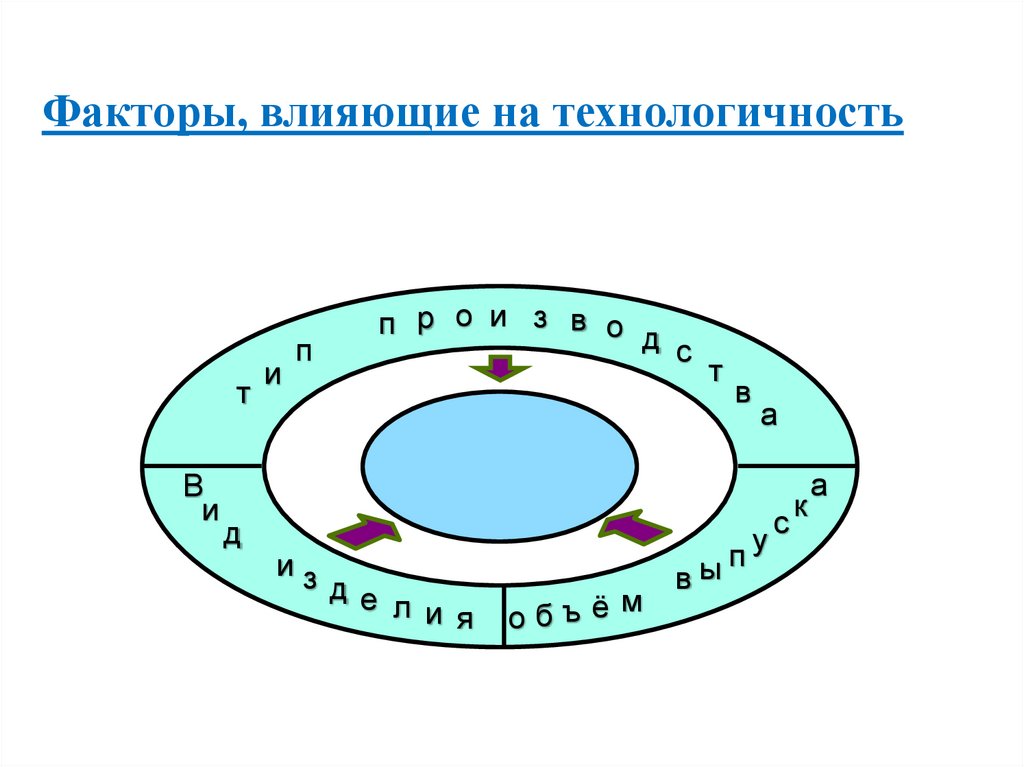

Факторы, влияющие на технологичностьт

В

и

д

и

п р о и з в о д

с

п

из

де

л и я

объ ё

м

т

в

п

ы

в

а

у

с

к

а

5.

Производственная технологичность –это совокупность свойств конструкции,

позволяющая изготовить и собрать её в

условиях данного производства с

наименьшими затратами труда и

материалов при обеспечении заданного

качества.

6.

Эксплуатационная технологичность –это совокупность свойств конструкции,

обеспечивающая возможно более

длительное сохранение её заданных

эксплуатационных качеств.

7.

Ремонтная технологичность – этосовокупность свойств конструкции,

позволяющая ремонтировать её в

условиях данного производства с

наименьшими затратами труда и

материалов.

8.

Технологичность — свойство, показывающее, насколько конструкцияучитывает требования существующей технологии и организации

освоения, производства, транспортирования и технического

обслуживания объекта. Технологичная конструкция обеспечивает

минимизацию продолжительности работ и затрат ресурсов на всех

стадиях жизненного цикла объекта.

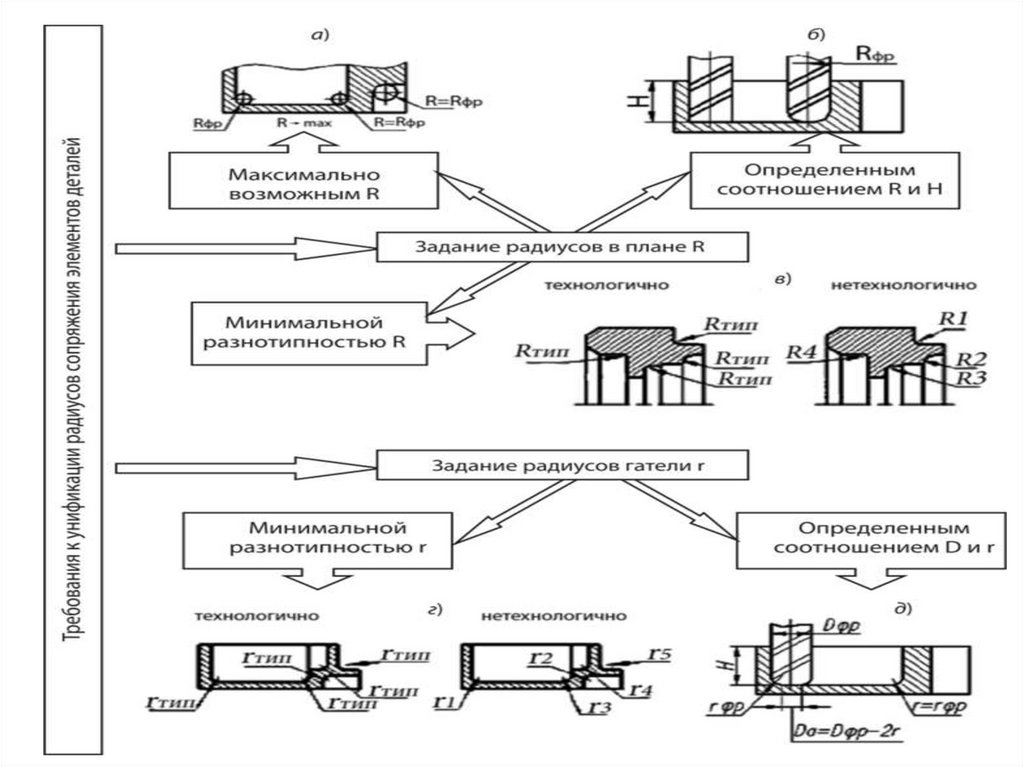

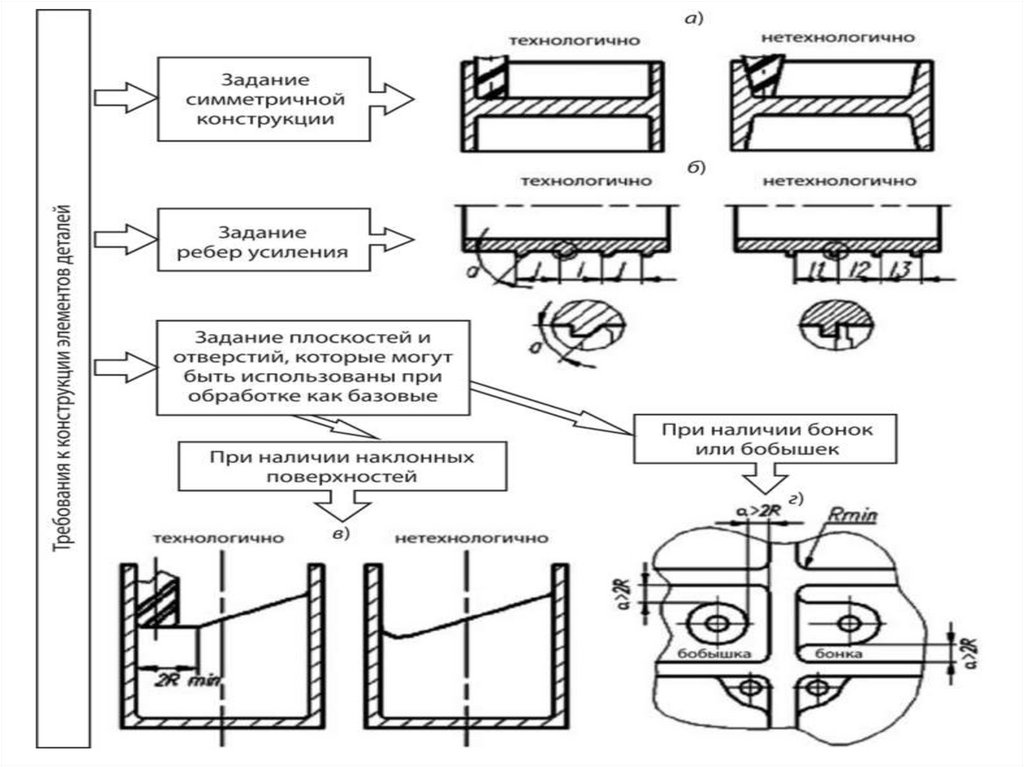

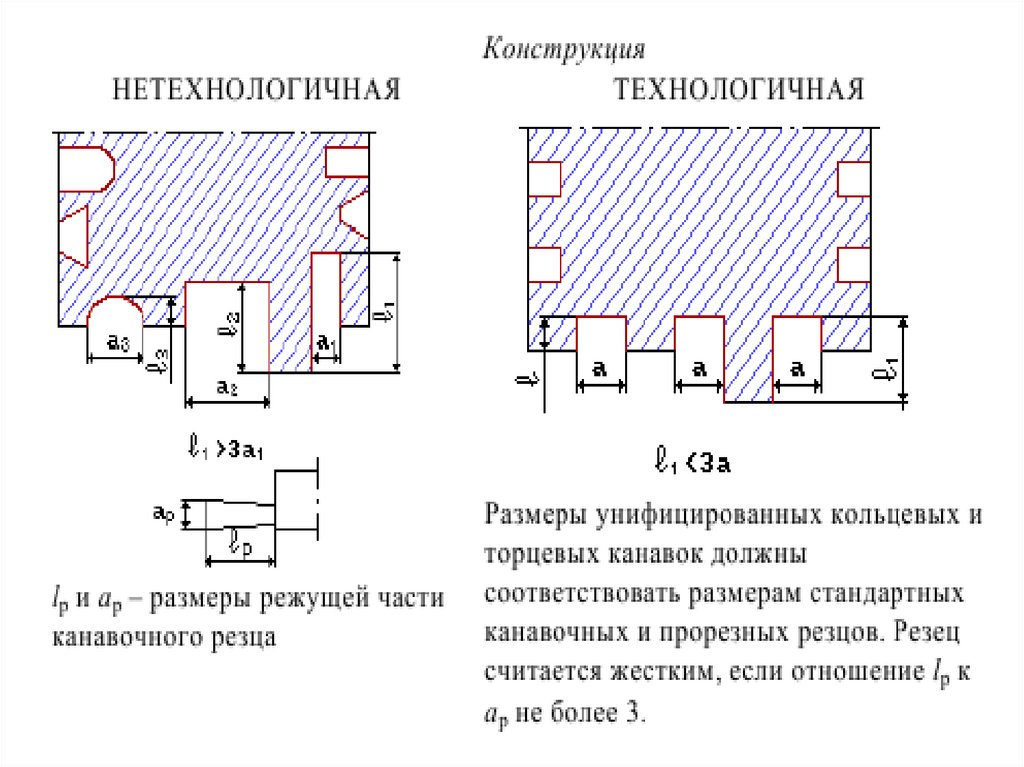

При проведении технологического контроля конструкторской

документации технологи навязывают конструкторам идею унификации и

стандартизации элементов конструкции с тем, чтобы упростить и

удешевить организационно-технологическую подготовку производства

нового объекта.

Обеспечение технологичности конструкции включает отработку

конструкции изделий на технологичность на всех стадиях разработки

изделия и при ТПП количественную оценку технологичности

конструкции изделий технологический контроль конструкторской

документации подготовку и внесение изменений в конструкторскую

документацию.

Технологический контроль конструкторской документации должны

осуществлять технологи-разработчики технологического процесса,

находящиеся в штатах ОГТ.

9.

Технологический контроль чертежей имеет своей целью проверкуконструкции с точки зрения технологических возможностей и простоты ее

изготовления. Эта работа ведется технологами на стадиях разработки

конструкторской документации (технического и рабочего

проектирования). При этом учитываются технические возможности

производства. Чертежи могут быть переданы в производство только после

визы технолога, проверившего технологичность конструкции.

Существует четыре основных вида контроля конструкторской

документации: технический, технологический, метрологический и

нормоконтроль.

Задачей каждого из этих видов контроля является нахождение

недостатков (Табл.) конструкторской документации и их устранение.

10.

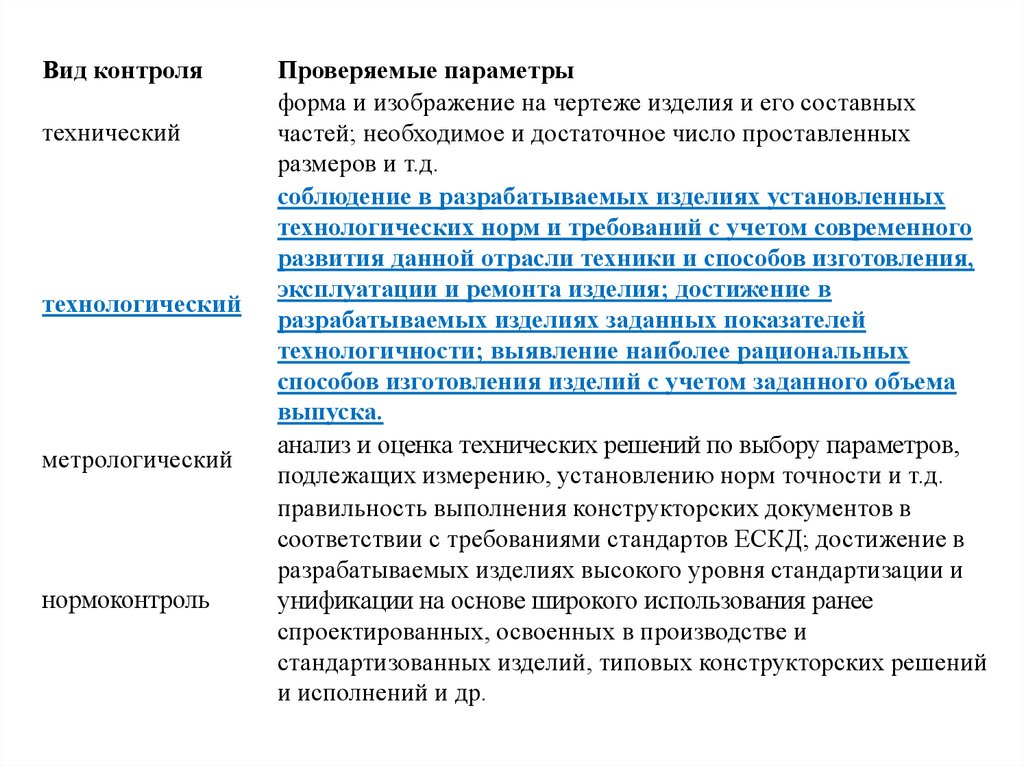

Вид контролятехнический

технологический

метрологический

нормоконтроль

Проверяемые параметры

форма и изображение на чертеже изделия и его составных

частей; необходимое и достаточное число проставленных

размеров и т.д.

соблюдение в разрабатываемых изделиях установленных

технологических норм и требований с учетом современного

развития данной отрасли техники и способов изготовления,

эксплуатации и ремонта изделия; достижение в

разрабатываемых изделиях заданных показателей

технологичности; выявление наиболее рациональных

способов изготовления изделий с учетом заданного объема

выпуска.

анализ и оценка технических решений по выбору параметров,

подлежащих измерению, установлению норм точности и т.д.

правильность выполнения конструкторских документов в

соответствии с требованиями стандартов ЕСКД; достижение в

разрабатываемых изделиях высокого уровня стандартизации и

унификации на основе широкого использования ранее

спроектированных, освоенных в производстве и

стандартизованных изделий, типовых конструкторских решений

и исполнений и др.

11.

Технологическим контролем называется контроль КД, при которомпроверяют соответствие разрабатываемой конструкции изделия

требованиям ее технологичности.

Технологичность конструкции изделия - это совокупность свойства

конструкции изделия, определяющих ее приспособленность к

достижению оптимальных затрат при производстве, эксплуатации и

ремонте для заданных качества, объема выпуска и условий выполнения

работ.

Виды технологичности по областям проявления:

- производственная технологичность конструкции изделия

проявляется в сокращении затрат, средств и времени на

конструкторскую и технологическую подготовку производства, а

также на изготовление изделий;

- эксплуатационная технологичность конструкции изделия - в

сокращении затрат, времени и средств на техническое обслуживание,

текущий ремонт и утилизацию изделий;

- ремонтная технологичность конструкции изделия - в сокращении

затрат при всех видах ремонта, кроме текущего.

12.

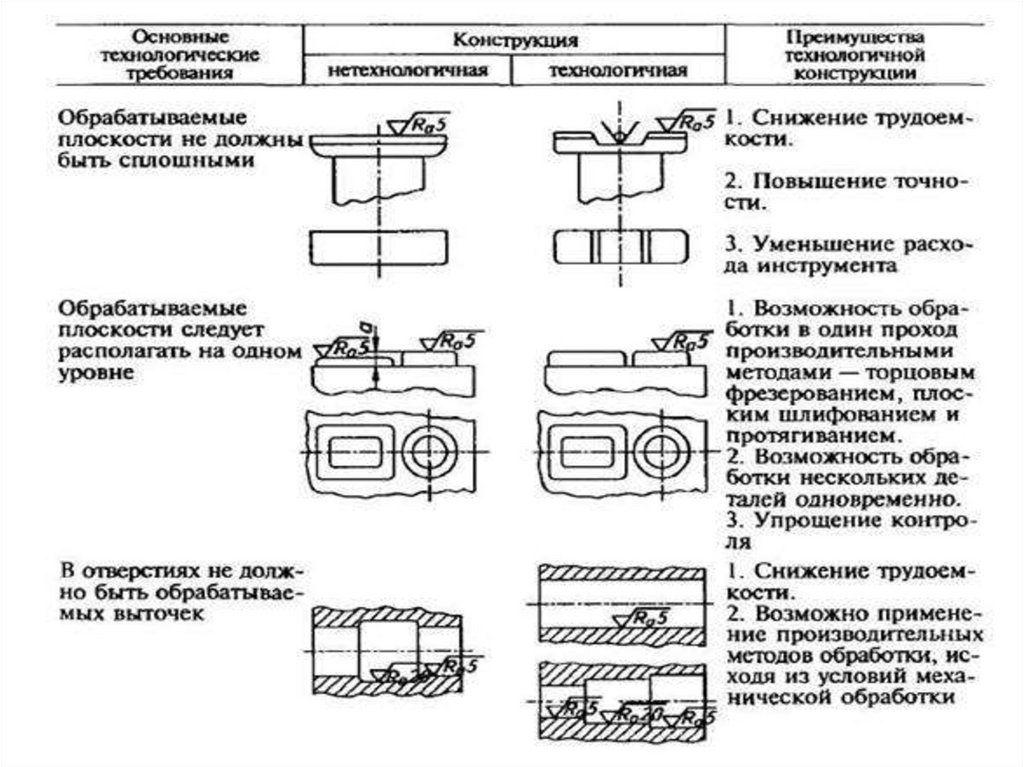

Требования к технологичности конструкции изделия.Главными факторами, определяющими требованиями к технологичности

конструкции изделия, является: вид изделия, объем выпуска, тип производства.

Вид изделия определяет главные конструктивные и технологические признаки,

обуславливающие основные требования к технологичности конструкции; объем

выпуска и тип производства определяют степень технологического отношения,

механизации и автоматизации технологических процессов и специализации всего

производства.

КД не регламентирует методы и способы изготовления изделия, в также

последовательность их применения. Это - вопросы технологической

документации. Но, данные, содержащиеся в КД, в значительной степени влияют

на их выбор и применение; поэтому необходимы и обязательны взаимная увязка и

согласование конструкторской и технологической документации.

Технологические требования в КД разработчик учитывает до начала

проектирования технологических процессов.

Проверка исчерпывающего и точного учета конструктором этих требований и

составляет задачу технологического контроля, т.е., отработки конструкции на

технологичность, под которой понимают комплекс мероприятий по обеспечению

необходимого уровня технологичности конструкции изделия по установленным

показателям.

13.

Уровень технологичности конструкции изделия представляет собойпоказатель технологичности, выражаемый отношением значения

показателя технологичности данного изделия К к значению

соответствующего базового показателя технологичности Кб,

установленного технологическим заданием:

Ку = К / Кб

Базовый показатель технологичности конструкции - это показатель

принятый за исходный при сравнительной оценке технологичности

конструкции изделия.

Технологичной считается конструкция, значения показателей

технологичности которой соответствует базовым показателям

технологичности или превосходят их.

Технологичность является основой наилучшего использования

конструкторско-технологических резервов для наиболее полного решения

задач повышения технико-экономических показателей качества изделия

и его изготовления при соблюдении технический требований. В связи с

этим достижение высокой технологичности - основная цель

технологической отработки конструкции в период подготовки

производства.

14.

В зависимости от организации работ различают следующие основные формытехнологического контроля:

A) Внутренний контроль выполняют во время разработки КД специалисты

организации, занимающейся этой разработкой, его следует производить в три

этапа:

Первый этап - консультация и предварительный контроль *-- выполняют в

подразделениях разработчиков.

Второй этап - проверка графической и текстовой документации, выполненной в

оригиналах. Документацию следует предъявлять на контроль комплектно в

пределах одного изделия.

Третий этап - проверка и подписание окончательно оформленных подлинников

графических и текстовых документов.

Технологический внутренней контроль проводят в порядке очередности,

установленной план- графиком выпуска документов.

Б) Внешний контроль выполняют специалисты предприятия изготовителя во

время разработки КД. Число этапов проверки устанавливается договором между

организацией-разработчиком и предприятием-изготовителем.

B) Входной контроль выполняют после завершения рабочего проекта

специалисты предприятия-изготовителя, которое не разрабатывают в получает

конструкторскую документацию.

15.

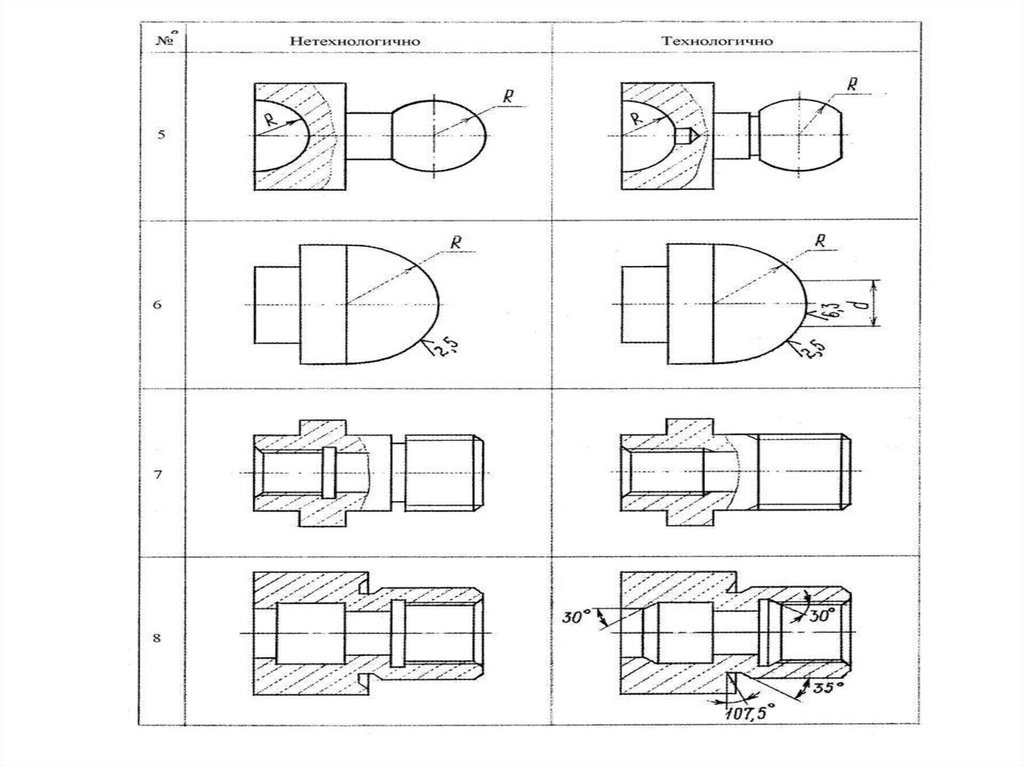

Общие правила отработки конструкции изделия на технологичность.Если весь эффект от обеспечения технологичности конструкций

принять за 100% то за счет проведения ряда мероприятий

конструктивного технологического и эксплуатационного характера

может быть получен эффект и зависимости от вида изделия до 50-80%.

Конструктивные мероприятия:

-простота компоновочной схемы сборочных единиц и изделия в целом;

-членение изделия на самостоятельные единицы, допускающие

независимую сборку, контроль и их испытание;

выбор простейших геометрических форм деталей;

рациональный выбор материалов;

-обоснованный выбор баз, системы простановки размеров, допусков к

шероховатости поверхности деталей;

обеспечение безпригоночной сборки, а при необходимости

взаимозаменяемости;

унификация материалов, сборочных единиц и элементов конструкций.

16.

Технологические мероприятия:сокращение сроков подготовки и освоения производства;

использование современных высокопроизводительных процессов;

сокращение расхода материалов;

применение рациональных методов контроля;

-обеспечение точности изготовления, рациональной организации

изготовления и сборки, контроля и испытания сборочных единиц к

изделию в целом;

-сокращение номенклатуры специальной оснастки.

Эксплуатационные мероприятия:

обеспечение надежности и долговечности изделия;

обеспечение простоты обслуживания и ремонта;

сокращение расхода запасных частей;

17.

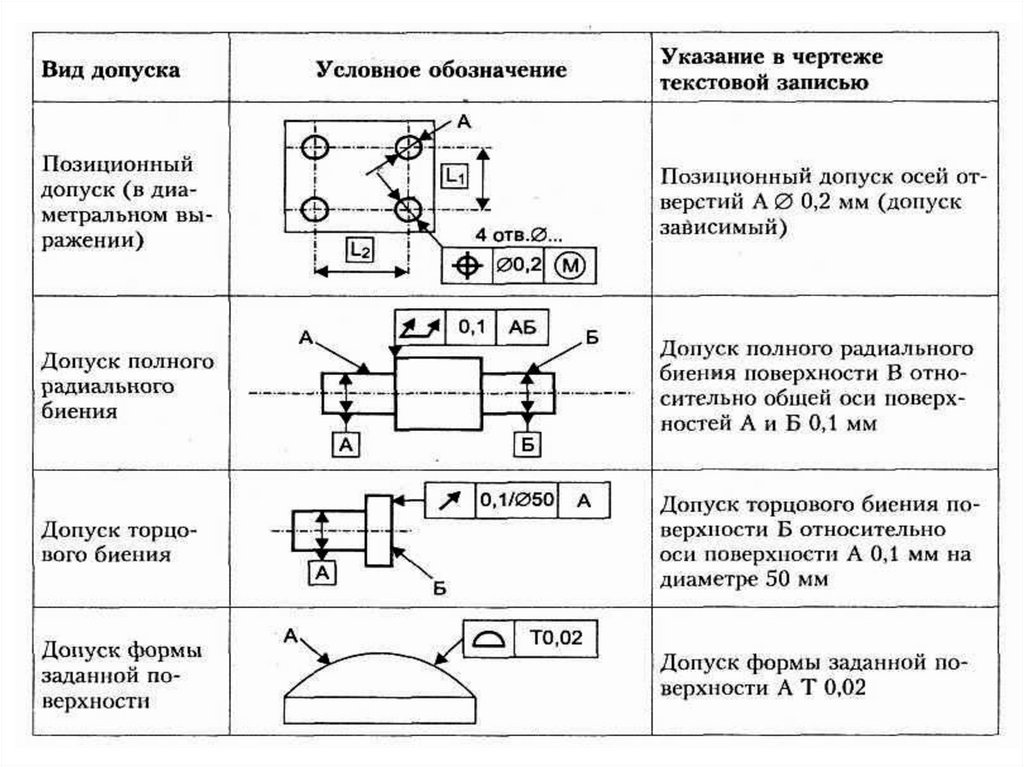

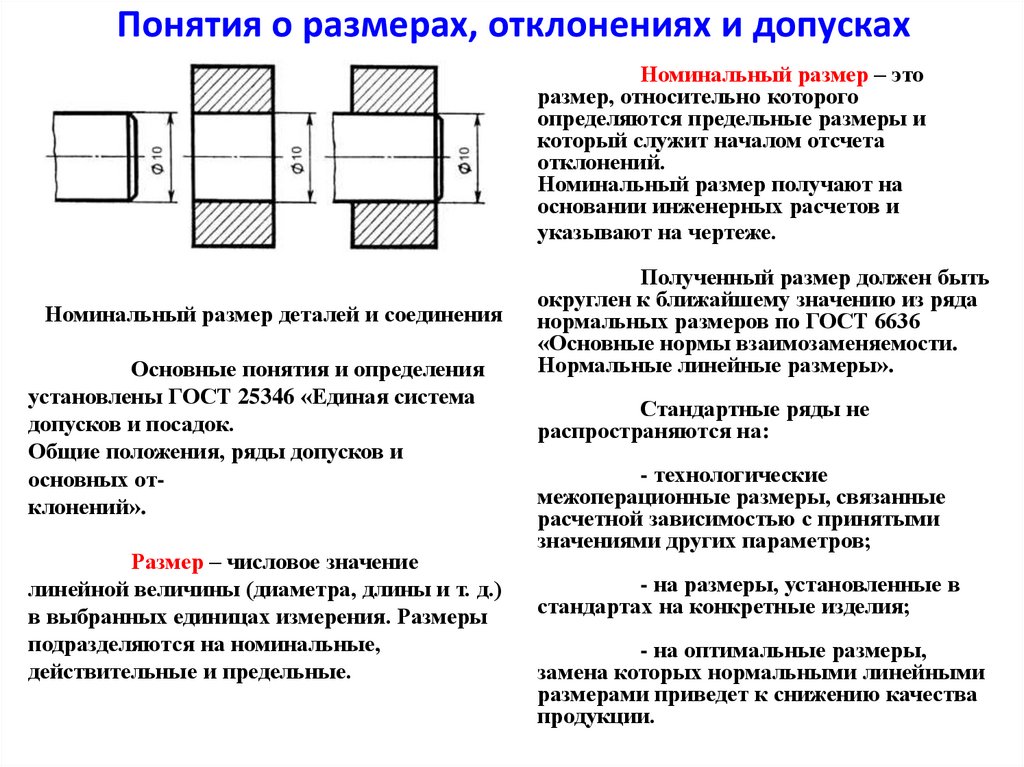

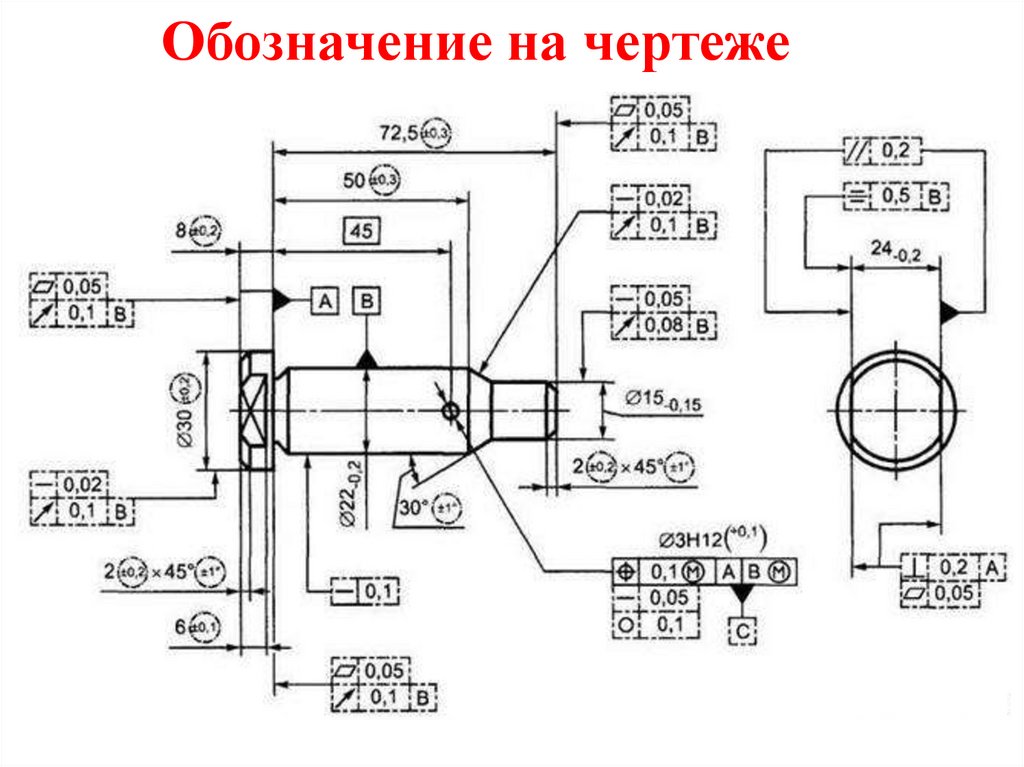

Технологический контроль в общем виде проводится по тремразделам: форма, размеры, допуски.

Естественно, что каждый из разделов связан с рядом параметров.

Например, форма детали, как правило, определяет преимущественную

технологию ее изготовления.

Следует стремиться к упрощению формы детали независимо от

способа ее изготовления.

Во всех случаях при простановке размеров следует руководствоваться

правилом, согласно которому в чертеже проставляют размеры от

технологических и конструктивных баз, вполне удовлетворяющих

конструктора и технолога, указывают допуски, максимально возможные

при заданных требованиях к сборке и к работе детали, сборочной

единицы и изделия в целом.

18.

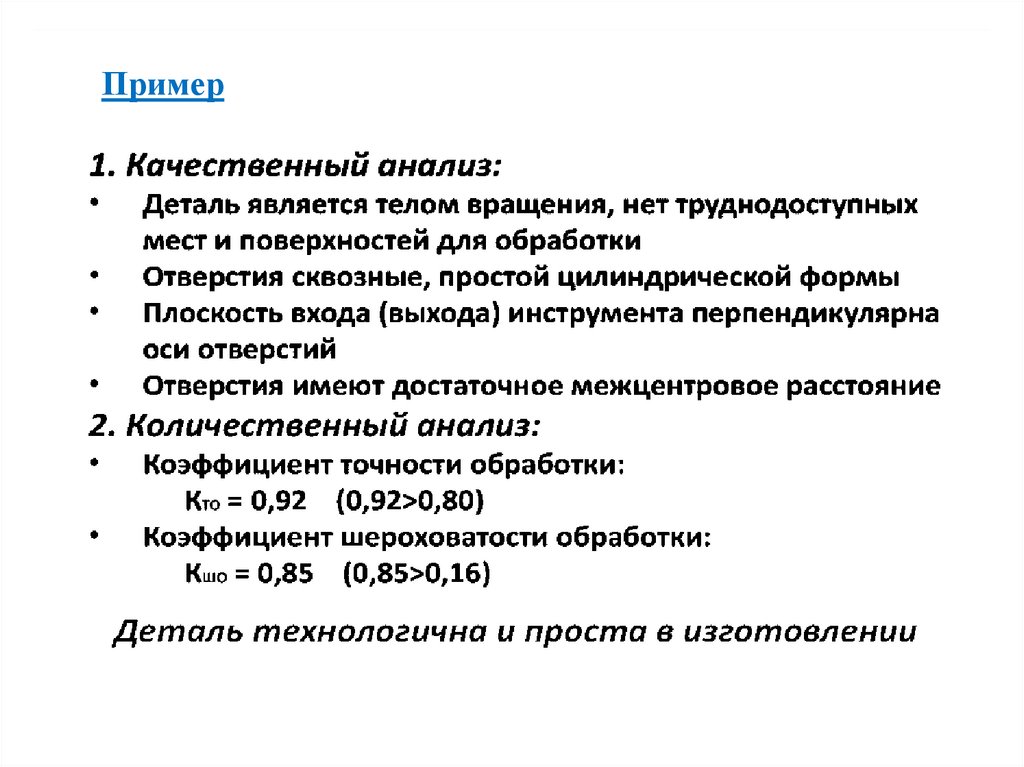

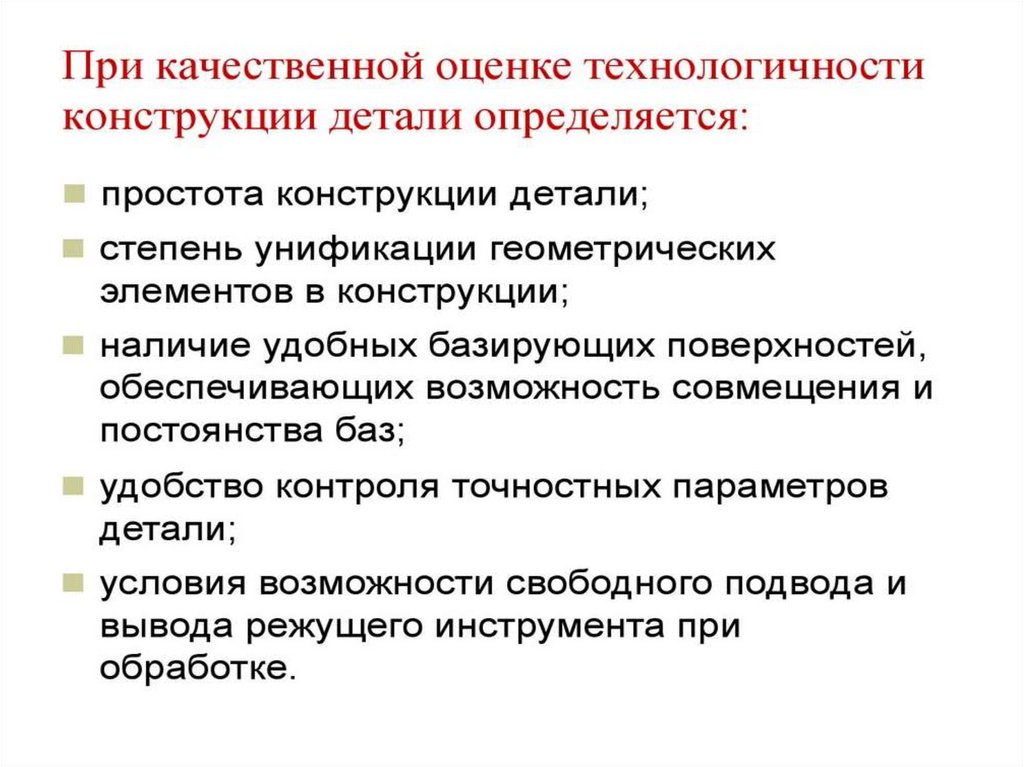

Показатели и методика оценки технологичности конструкций изделий.Оценка технологичности конструкции изделия может быть двух видов:

качественной и количественной.

Качественной оценка - характеризует технологичность конструкции обобщенно

на основании опыта исполнителя. Качественная сравнительная оценка вариантов

конструкции допустима на всех стадиях проектирования, когда осуществляется

выбор лучшего конструктивного решения и не требуется определения степени

различия технологичности сравниваемых вариантов. метрологический

систематизация нормоконтроль

Количественная оценка технологичности конструкции изделия выражается

показателем, численное значение которого характеризует степень удовлетворения

требований, предъявляемых к технологичности конструкции. Ее проводят в

следующих случаях:

- при относительно высокой трудоемкости;

- при контроле качественной оценки;

- для накопления статистических данных о технологичности типовых

представителей конструкций деталей различных классов и последующего

использования этих данных при отработке на технологичность конструкций

однотипных деталей.

Качественная оценка при сравнении вариантов конструкции в процессе

проектирования изделия предшествует количественной и определяет

целесообразность количественной оценки и соответственно затрат времени на

определение численных значений показателей технологичности сравниваемых

вариантов.

19.

Оценкатехнологичности

конструкции

изделия

Качественная

Количественная

20.

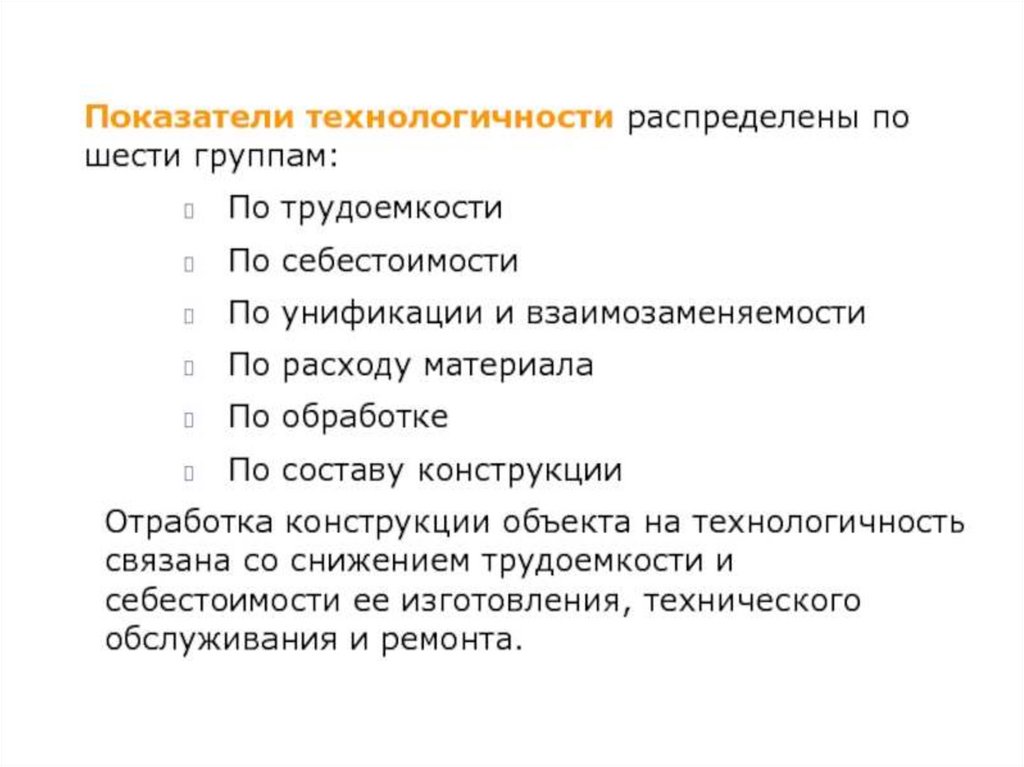

Номенклатуру показателей технологичности конструкциивыбирают в зависимости от вида изделия, специфики и сложности

конструкции, объема типа производства и стадии разработки

конструктивной документации.

Номенклатуру показателей технологичности конструкции

устанавливают с учетом экономической эффективности

показателей, методики их определения и опыта статических или

расчетных данных.

Номенклатура показателей может изменяться в зависимости от

увеличения информации о конструкции изделий по стадиям

разработки КД.

21.

Приняты следующие показатели технологичности конструкции (ихклассификация):

По области проявления:

производственные, эксплуатационные;

По области анализа:

технические.

Технико-экономические;

По системе оценки:

базовые, разрабатываемой конструкции;

По значимости:

основные, дополнительные;

По количеству характеризуемых признаков:

частные, комплексные;

По способу выражения:

абсолютные, относительные.

22.

23.

24.

25.

Показатели технологичности проектируемой конструкцииопределяют в следующих случаях:

• Оформление заключений и предложений при обработке КД на

технологичность.

• При отработке КД на технологичность контролер вблизи элемента,

карандашом, подлежащего исправлению выполняет условные

пометки, которые должны быть сохранены до подписания

документов и снять их может только контролер после подписи

документа. Условные пометки или замечания вносят в «Перечень

замечаний контролера».

• Изменения и исправления, предложенные при технологическом

контроле и связанные с нарушением действующих документов,

регламентирующих технологичность конструкции, обязательны

для внесения в конструкторскую документацию.

• Результаты входного технологического контроля КД, поступившей

от других организаций, излагают в экспертном заключении.

Разработчик конструкции обязан рассмотреть экспертное

заключение, о принятых решениях сообщить в организацию,

проводившую входной контроль.

26.

В случае привлечения в экспертизе КД отраслевых технологическихинститутов разработчик конструкции обязан рассмотреть экспертное

заключение, о принятых решениях сообщить в организацию,

проводившую экспертизу, а дальнейшую разработку КД.

-

Для сравнительной оценки вариантов конструкции в процессе

проектирования изделия;

Для определения уровни технологичности конструкции изделия;

Для накопления статистических данных по изделиям представителям в целях последующего использования при

определении базовых показателей и в процессе разработки изделий,

для построений математических моделей с целью прогнозирования

технического развития конструкций изделий.

Оценка технологичности конструкций изделий должна быть

всесторонней и исходить из решения приоритетных задач - роста

производительности труда, экономии материальных ресурсов,

разностороннего удовлетворения потребностей тех, кто их использует

для производственного и личного потребления.

27.

Качественная оценка характеризует технологичностьконструкции на основе опыта исполнителя, она следующая

«хорошо-плохо», «допустимо-недопустимо».

Количественную оценку выполняют по принятым

показателям технологичности путем их расчета.

28.

29.

Пример30.

31.

32.

33.

34.

35.

36.

37.

38.

39.

40.

41.

42.

43.

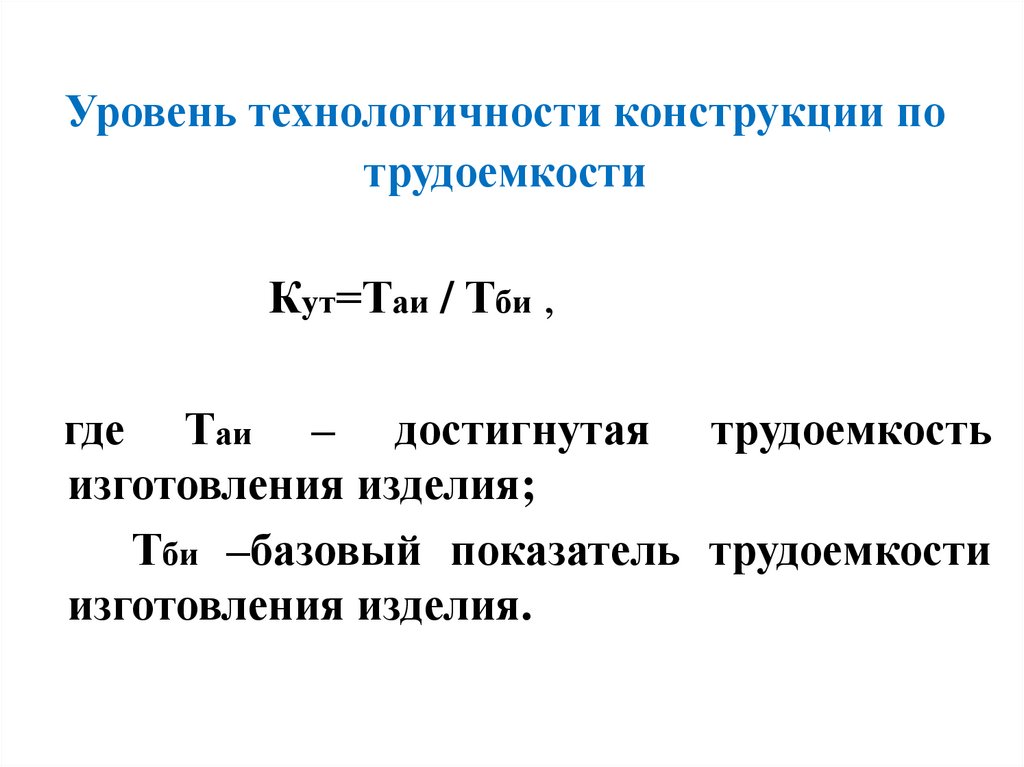

Уровень технологичности конструкции потрудоемкости

Кут=Таи / Тби ,

где Таи – достигнутая трудоемкость

изготовления изделия;

Тби –базовый показатель трудоемкости

изготовления изделия.

44.

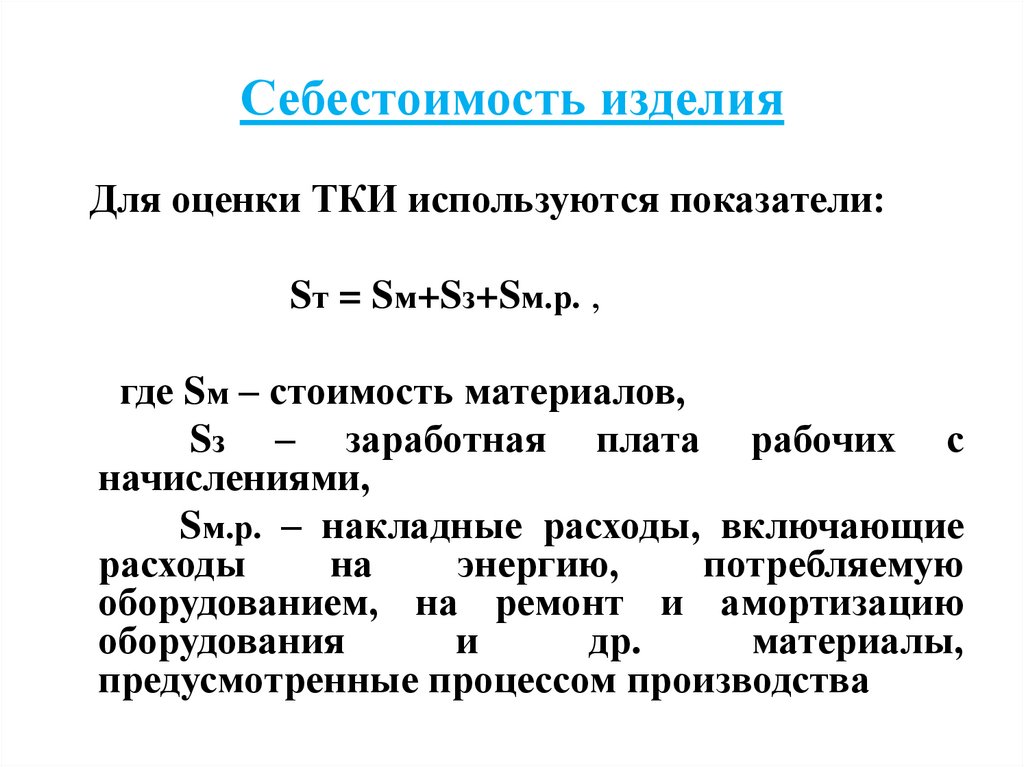

Себестоимость изделияДля оценки ТКИ используются показатели:

Sт = Sм+Sз+Sм.р. ,

где Sм – стоимость материалов,

Sз – заработная плата рабочих с

начислениями,

Sм.р. – накладные расходы, включающие

расходы

на

энергию,

потребляемую

оборудованием, на ремонт и амортизацию

оборудования

и

др.

материалы,

предусмотренные процессом производства

45.

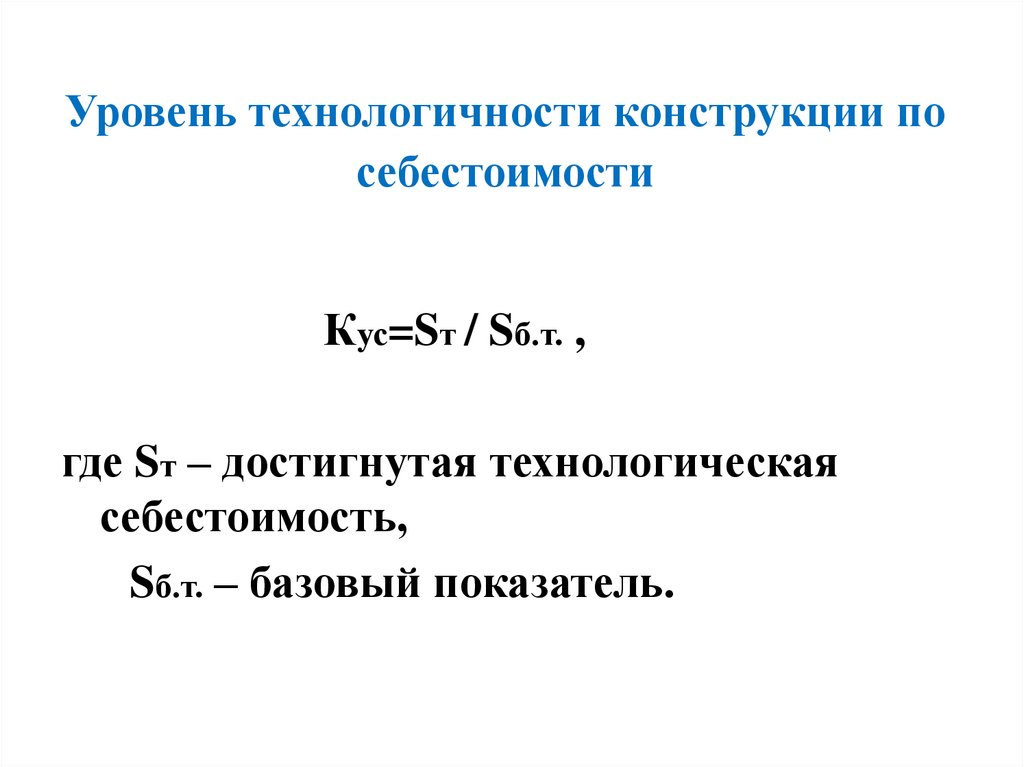

Уровень технологичности конструкции посебестоимости

Кус=Sт / Sб.т. ,

где Sт – достигнутая технологическая

себестоимость,

Sб.т. – базовый показатель.

46.

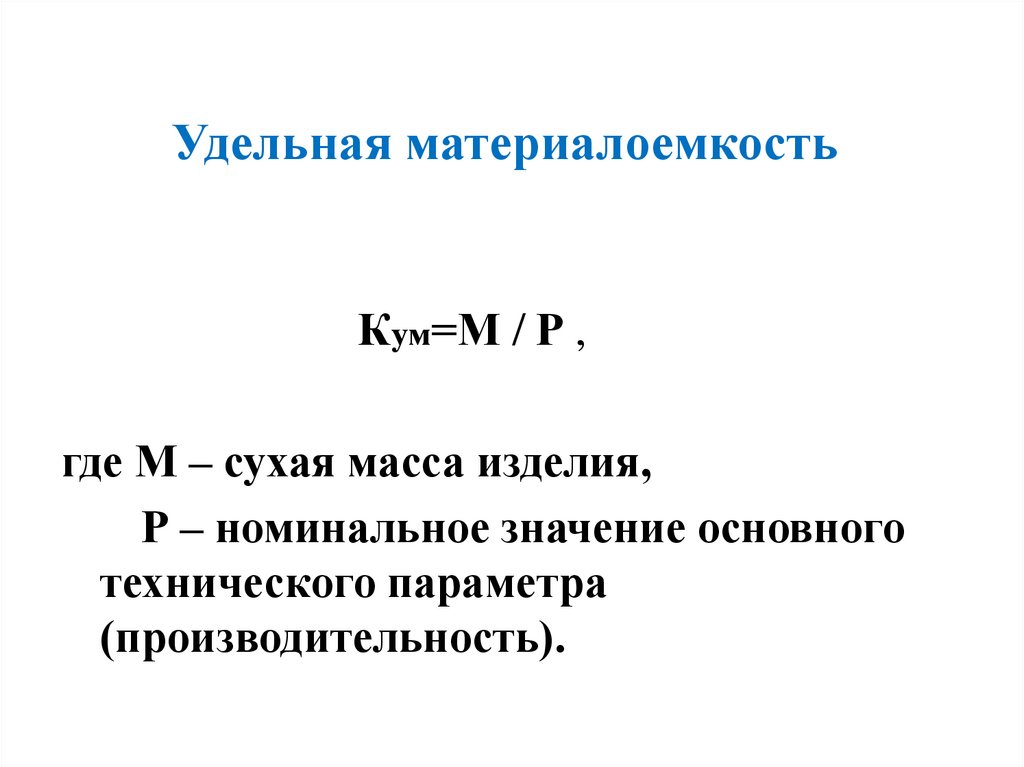

Удельная материалоемкостьКум=М / Р ,

где М – сухая масса изделия,

Р – номинальное значение основного

технического параметра

(производительность).

47.

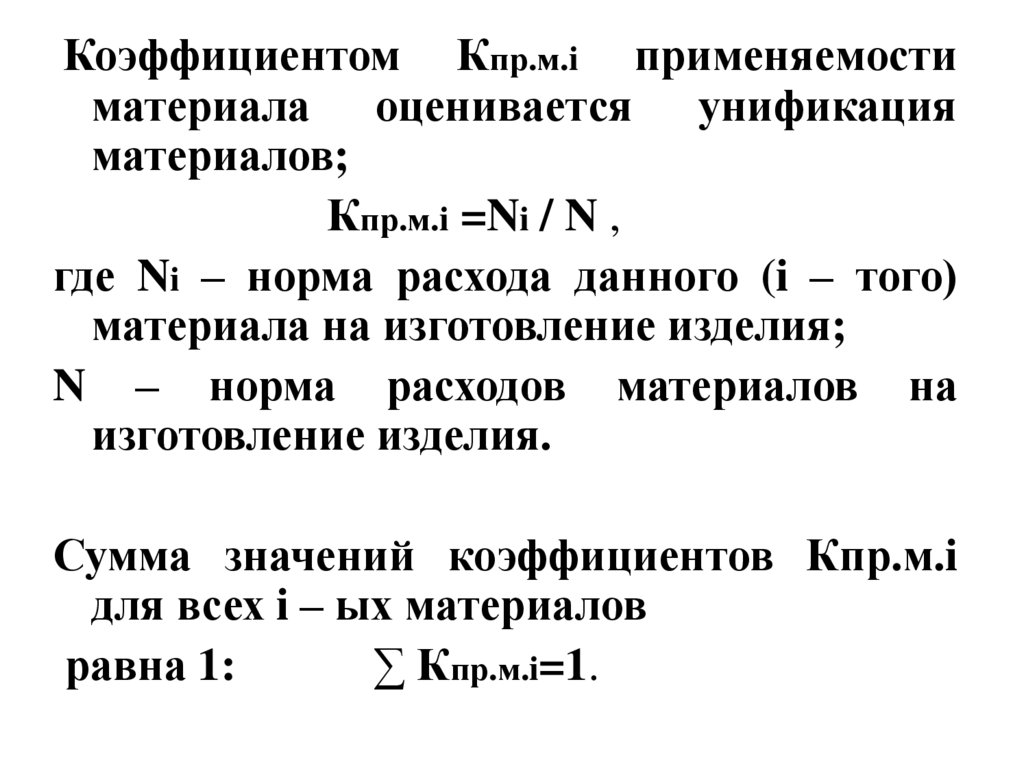

Коэффициентом Кпр.м.i применяемостиматериала оценивается унификация

материалов;

Кпр.м.i =Ni / N ,

где Ni – норма расхода данного (i – того)

материала на изготовление изделия;

N – норма расходов материалов на

изготовление изделия.

Сумма значений коэффициентов Кпр.м.i

для всех i – ых материалов

равна 1:

∑ Кпр.м.i=1.

48.

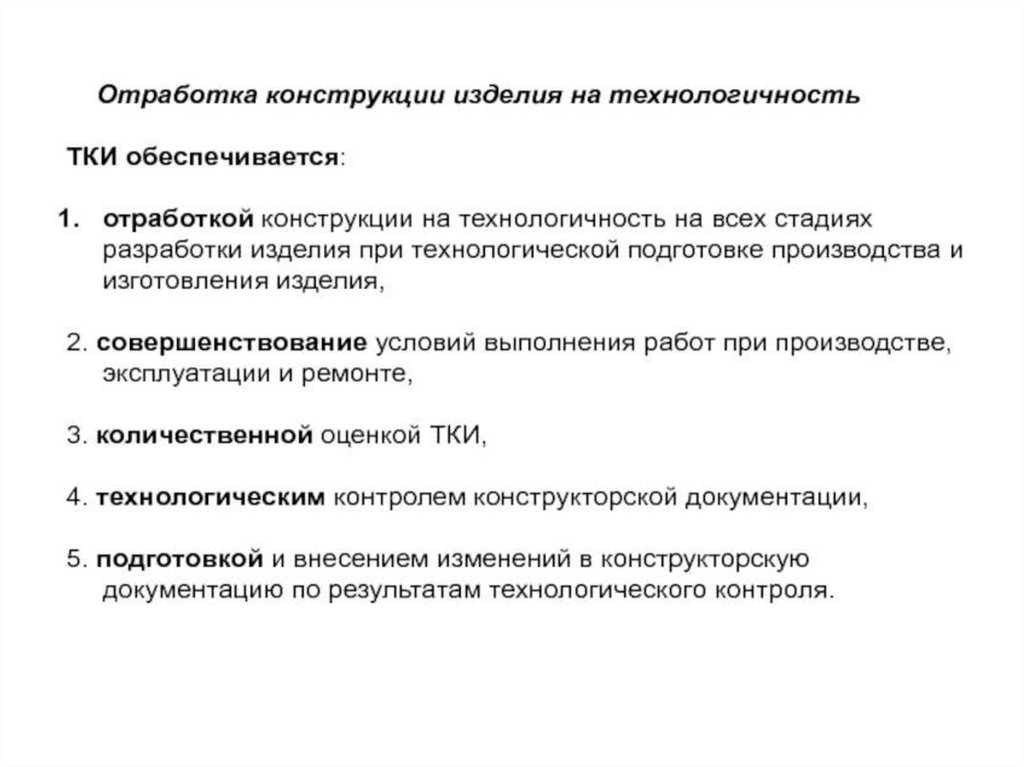

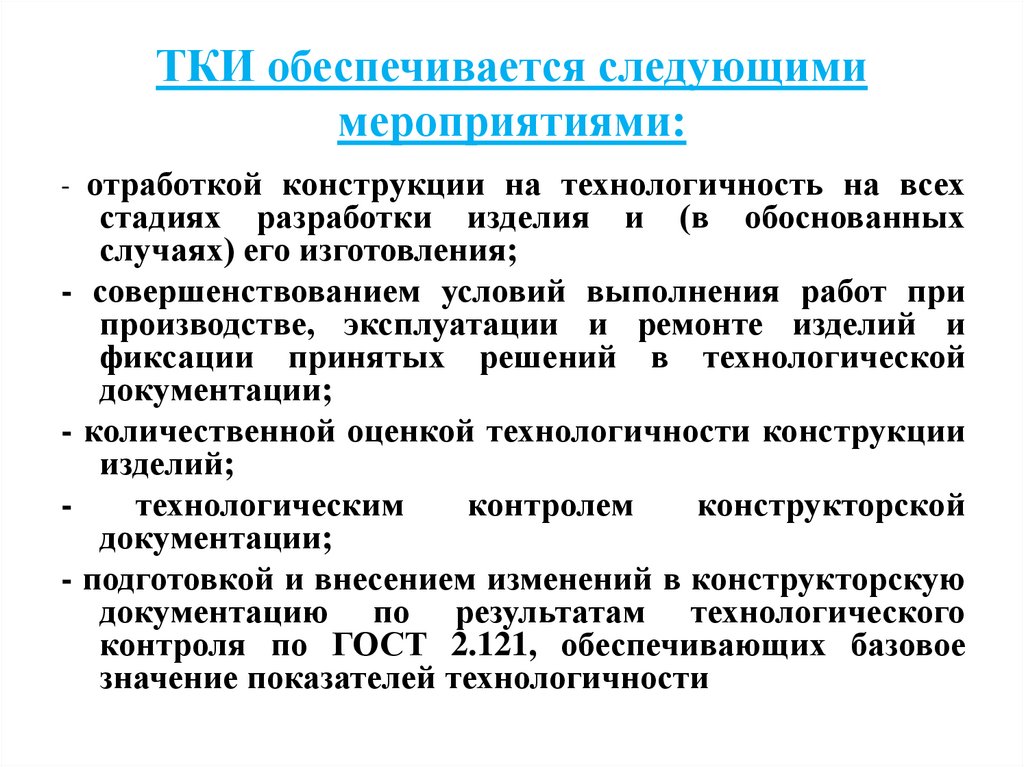

ТКИ обеспечивается следующимимероприятиями:

- отработкой конструкции на технологичность на всех

стадиях разработки изделия и (в обоснованных

случаях) его изготовления;

- совершенствованием условий выполнения работ при

производстве, эксплуатации и ремонте изделий и

фиксации принятых решений в технологической

документации;

- количественной оценкой технологичности конструкции

изделий;

технологическим

контролем

конструкторской

документации;

- подготовкой и внесением изменений в конструкторскую

документацию по результатам технологического

контроля по ГОСТ 2.121, обеспечивающих базовое

значение показателей технологичности

49.

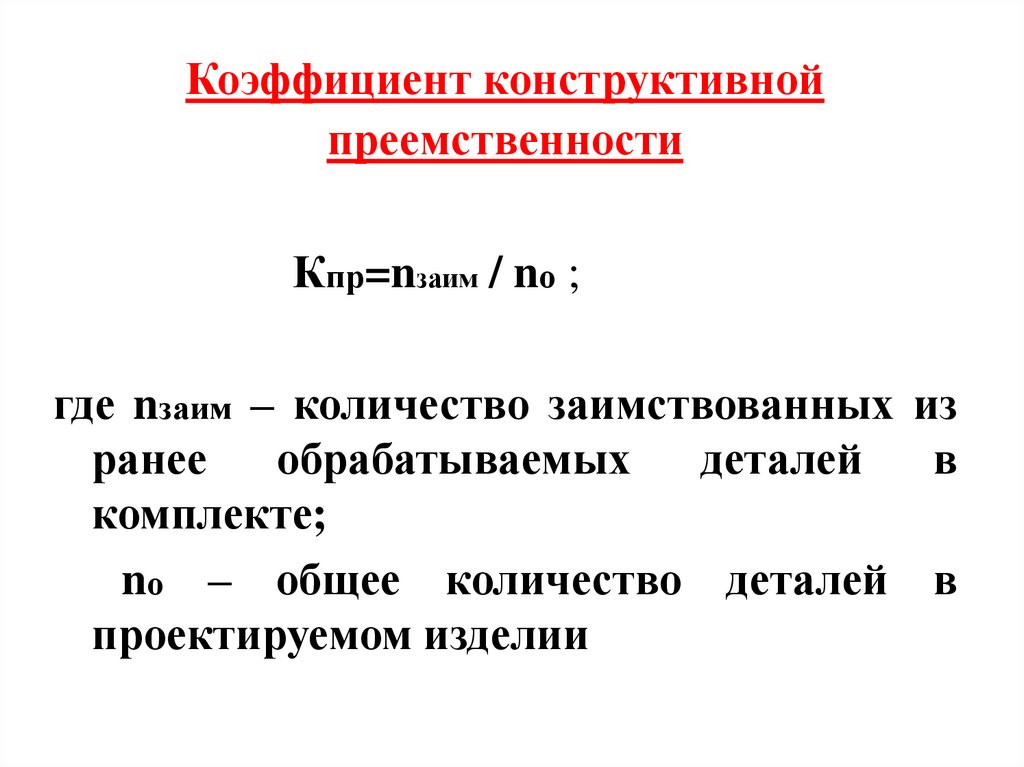

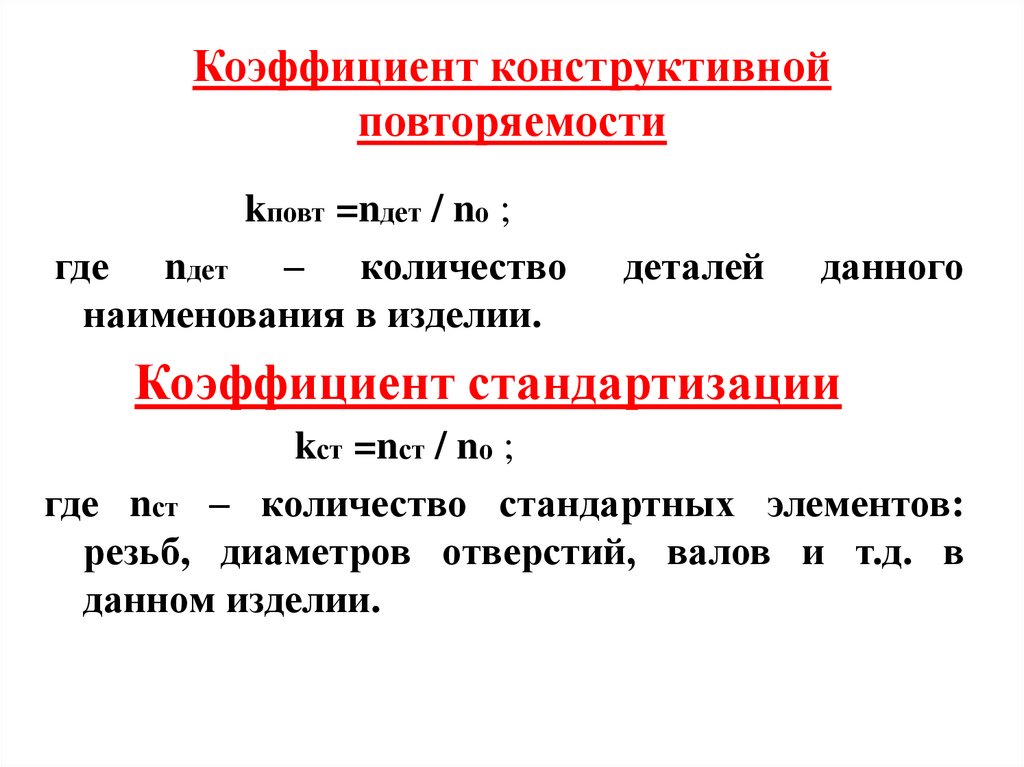

Коэффициент конструктивнойпреемственности

Кпр=nзаим / nо ;

где nзаим – количество заимствованных из

ранее

обрабатываемых

деталей

в

комплекте;

nо – общее количество деталей в

проектируемом изделии

50.

Коэффициент конструктивнойповторяемости

kповт =nдет / nо ;

где nдет – количество

наименования в изделии.

деталей

данного

Коэффициент стандартизации

kст =nст / nо ;

где nст – количество стандартных элементов:

резьб, диаметров отверстий, валов и т.д. в

данном изделии.

51.

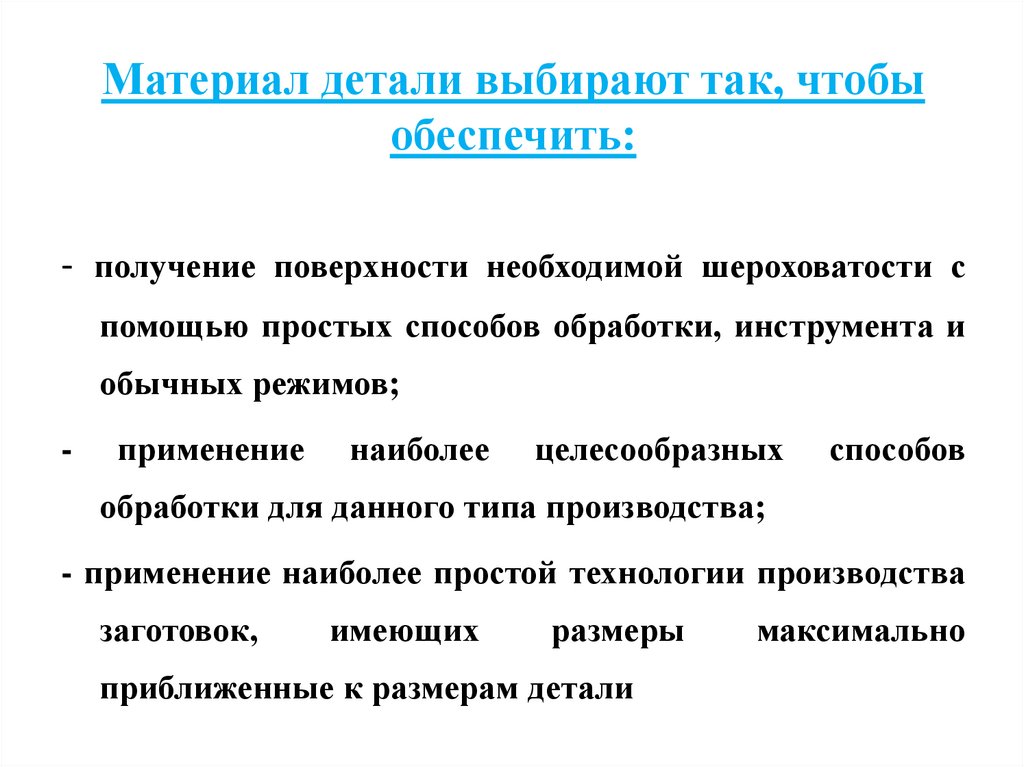

Материал детали выбирают так, чтобыобеспечить:

- получение поверхности необходимой шероховатости с

помощью простых способов обработки, инструмента и

обычных режимов;

-

применение

наиболее

целесообразных

способов

обработки для данного типа производства;

- применение наиболее простой технологии производства

заготовок,

имеющих

размеры

приближенные к размерам детали

максимально

52.

ТЕХНОЛОГИЧЕСКИЙ КОНТРОЛЬКОНСТРУКТОРСКОЙ

ДОКУМЕНТАЦИИ

53.

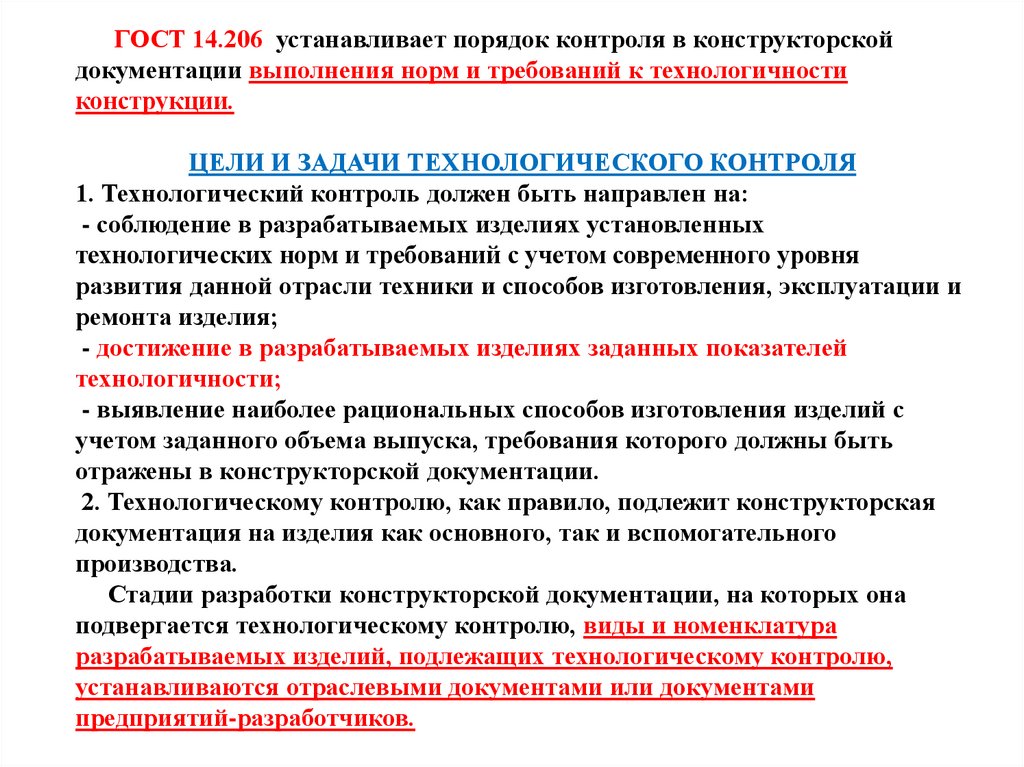

ГОСТ 14.206 устанавливает порядок контроля в конструкторскойдокументации выполнения норм и требований к технологичности

конструкции.

ЦЕЛИ И ЗАДАЧИ ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ

1. Технологический контроль должен быть направлен на:

- соблюдение в разрабатываемых изделиях установленных

технологических норм и требований с учетом современного уровня

развития данной отрасли техники и способов изготовления, эксплуатации и

ремонта изделия;

- достижение в разрабатываемых изделиях заданных показателей

технологичности;

- выявление наиболее рациональных способов изготовления изделий с

учетом заданного объема выпуска, требования которого должны быть

отражены в конструкторской документации.

2. Технологическому контролю, как правило, подлежит конструкторская

документация на изделия как основного, так и вспомогательного

производства.

Стадии разработки конструкторской документации, на которых она

подвергается технологическому контролю, виды и номенклатура

разрабатываемых изделий, подлежащих технологическому контролю,

устанавливаются отраслевыми документами или документами

предприятий-разработчиков.

54.

ПОРЯДОК ПРОВЕДЕНИЯ ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ1.

В зависимости от количества и содержания разрабатываемой

конструкторской документации технологический контроль может

производиться одним контролером или контролерами,

специализированными:

- по характеру данных, содержащихся в конструкторских документах;

- по видам документов. При этом контролеры могут быть

специализированы на проверке отдельных видов документов, чертежей,

схем, спецификаций и т.п.

2. Технологический контроль рекомендуется производить в два этапа:

I - проверка оригиналов текстовых и графических документов;

II - проверка в подлинниках текстовых и графических документов.

Документы, предъявляемые на технологический контроль, должны быть

подписаны в графах "Разраб." и "Пров.".

55.

3. Конструкторские документы должны, как правило, предъявляться натехнологический контроль комплектно:

- для проектной документации (технического предложения, эскизного и

технического проектов) - все документы, разрабатываемые на

соответствующей стадии;

- для рабочей документации (деталей, сборочной единицы, комплекса и

комплекта) - чертежи деталей, сборочные чертежи, спецификации,

габаритные чертежи, схемы и пр.

4. Подписание контролером проверенных конструкторских документов

производится следующим образом:

а) если документ проверяет один контролер по всем показателям, то он

подписывает документ в графе "Т. контр." основной надписи;

б) если документ последовательно проверяют несколько

специализированных контролеров, то подписывает эти документы в

графе "Т. контр." основной надписи исполнитель наиболее высокой (в

группе контролеров) должностной категории. Остальные контролеры

ставят свои подписи на поле подшивки.

5. Исправлять и изменять подписанные контролером подлинники, не

сданные в отдел (бюро) технической документации, без его согласия не

допускается.

56.

СОБЛЮДЕНИЕ ТРЕБОВАНИЙ ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ ВКОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

1. При технологическом контроле конструкторской документации

руководствуются соответствующими стандартами ЕСТПП, действующими

руководящими материалами и другими документами.

2. Сведения о соблюдении в конструкторской документации норм и требований

единой системы технологической подготовки производства систематизируются и

представляются в конструкторское подразделение.

3. Конструкторская документация возвращается разработчику без рассмотрения

в случаях:

- отсутствия необходимых подписей;

- небрежного выполнения;

- некомплектного предъявления.

При проведении технологического контроля, в случае необходимости, должны

быть представлены дополнительные материалы по вопросам, возникшим при

проверке.

57.

4. Предложения по изменению и исправлению, выявленные притехнологическом контроле и связанные с нарушением действующих

документов, обуславливающих технологичность конструкции,

обязательны для внесения в конструкторские документы.

5. Предложения технологического контроля, касающиеся различных

аспектов изменения конструкции и направленные на улучшение

показателей технологичности, могут быть внесены в документацию при

условии их согласования с разработчиком документации. Если при этом

возникают разногласия, то они разрешаются техническим

руководителем предприятия-разработчика.

58.

ОФОРМЛЕНИЕ ЗАМЕЧАНИЙ И ПРЕДЛОЖЕНИЙ ПРИТЕХНОЛОГИЧЕСКОМ КОНТРОЛЕ КОНСТРУКТОРСКОЙ

ДОКУМЕНТАЦИИ

1. Во всех проверяемых документах наносят карандашом условные

пометки к элементам, которые должны быть исправлены. Сделанные

пометки сохраняют до подписания подлинников.

В перечне (или журнале) замечаний против каждой пометки кратко и

ясно излагают содержание замечаний и предложений технологического

контроля.

В организациях, где установлена система цифрового кодирования

замечаний технологического контроля, взамен изложения содержания

замечаний проставляют соответствующий цифровой код по

классификатору.

Все замечания и предложения технологического контроля по проекту

служат исходным материалом для оценки технологичности

разрабатываемого изделия.

59.

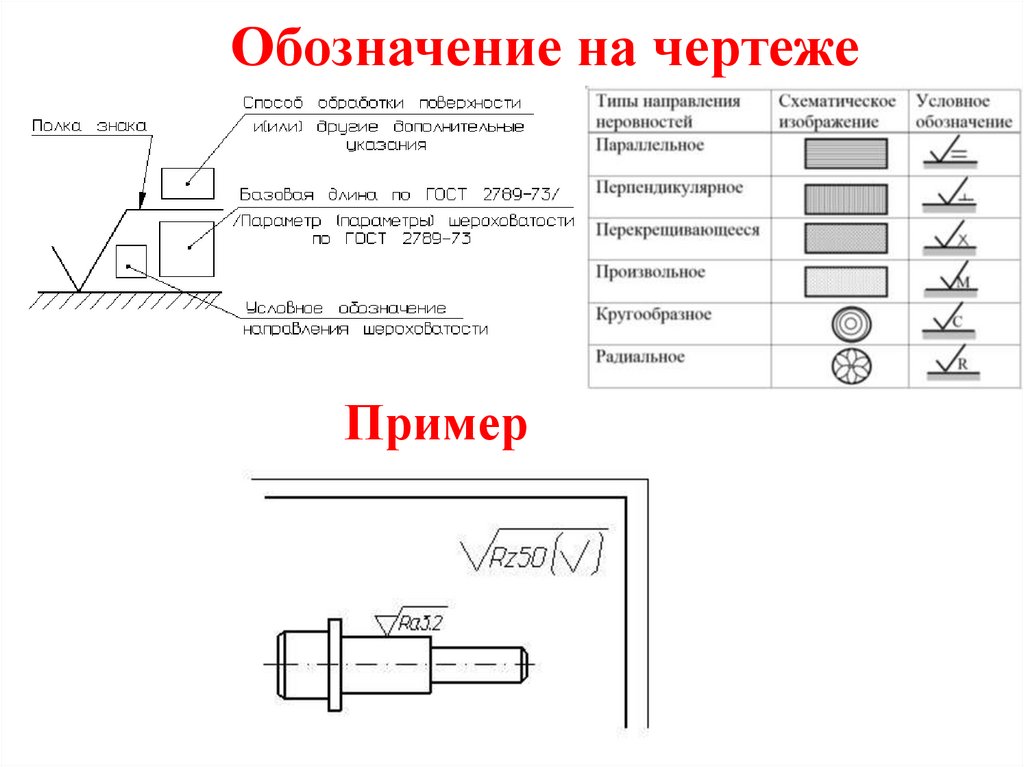

Требования к чертежам деталейРабочий чертеж

детали должен обеспечивать возможность ее

изготовления и выполнения предназначенных ей функций:

-минимальное количеством изображений (видов, разрезов, сечений).

Деталь должна быть изображена, как правило, в натуральную

величину. В зависимости от ее размеров и сложности может быть

выбран масштаб увеличения или уменьшения.

- размеры с их предельными отклонениями.

- сведения о шероховатости поверхности,

- сведения о покрытиях,

- дополнительные технические требования,

- сведения о сортаменте материала.

Требования излагаются в виде изображений, условных знаков и

текстовых записей на поле чертежа.

60.

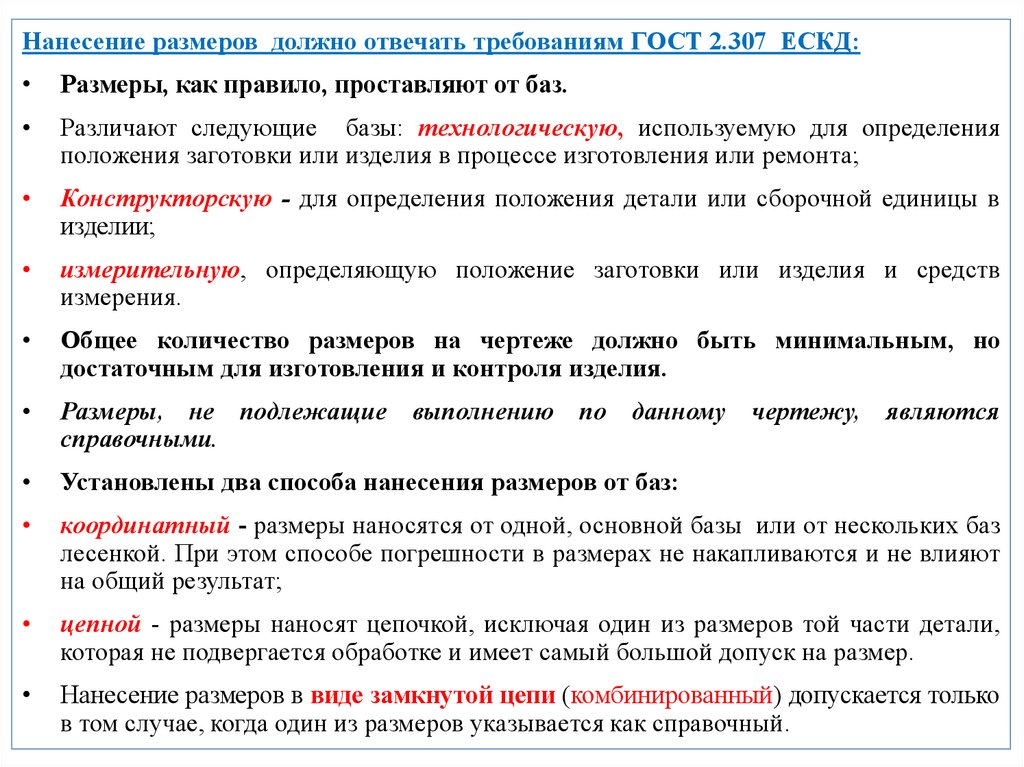

Нанесение размеров должно отвечать требованиям ГОСТ 2.307 ЕСКД:Размеры, как правило, проставляют от баз.

Различают следующие базы: технологическую, используемую для определения

положения заготовки или изделия в процессе изготовления или ремонта;

Конструкторскую - для определения положения детали или сборочной единицы в

изделии;

измерительную, определяющую положение заготовки или изделия и средств

измерения.

Общее количество размеров на чертеже должно быть минимальным, но

достаточным для изготовления и контроля изделия.

Размеры, не подлежащие выполнению по данному чертежу, являются

справочными.

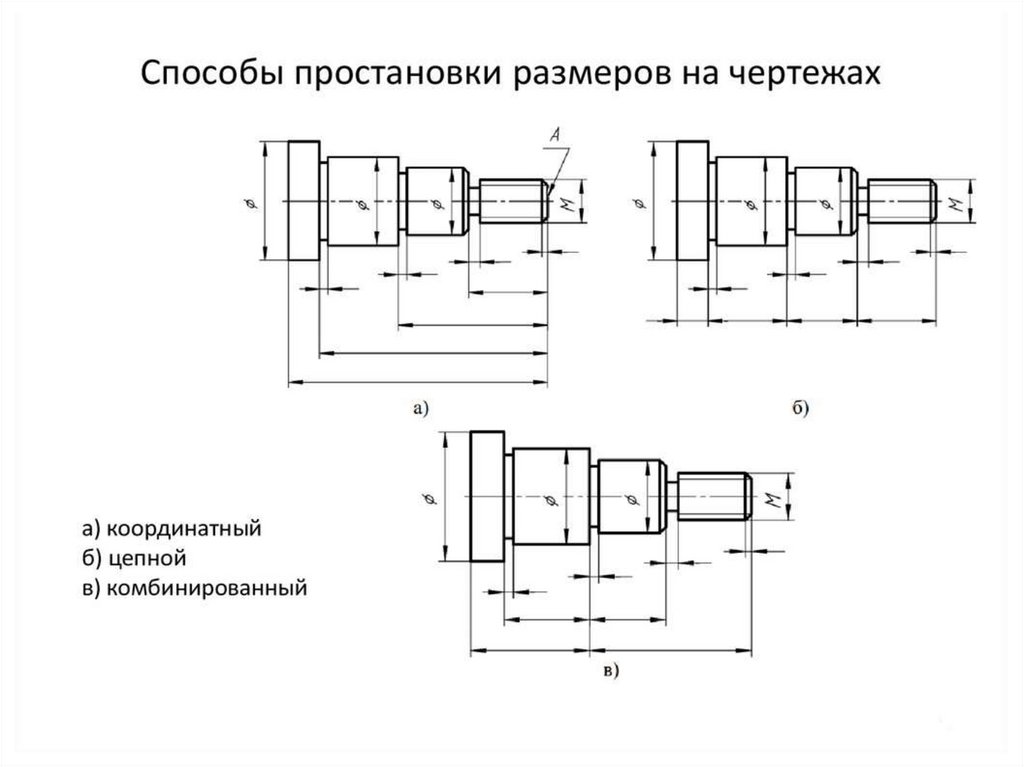

Установлены два способа нанесения размеров от баз:

координатный - размеры наносятся от одной, основной базы или от нескольких баз

лесенкой. При этом способе погрешности в размерах не накапливаются и не влияют

на общий результат;

цепной - размеры наносят цепочкой, исключая один из размеров той части детали,

которая не подвергается обработке и имеет самый большой допуск на размер.

Нанесение размеров в виде замкнутой цепи (комбинированный) допускается только

в том случае, когда один из размеров указывается как справочный.

61.

62.

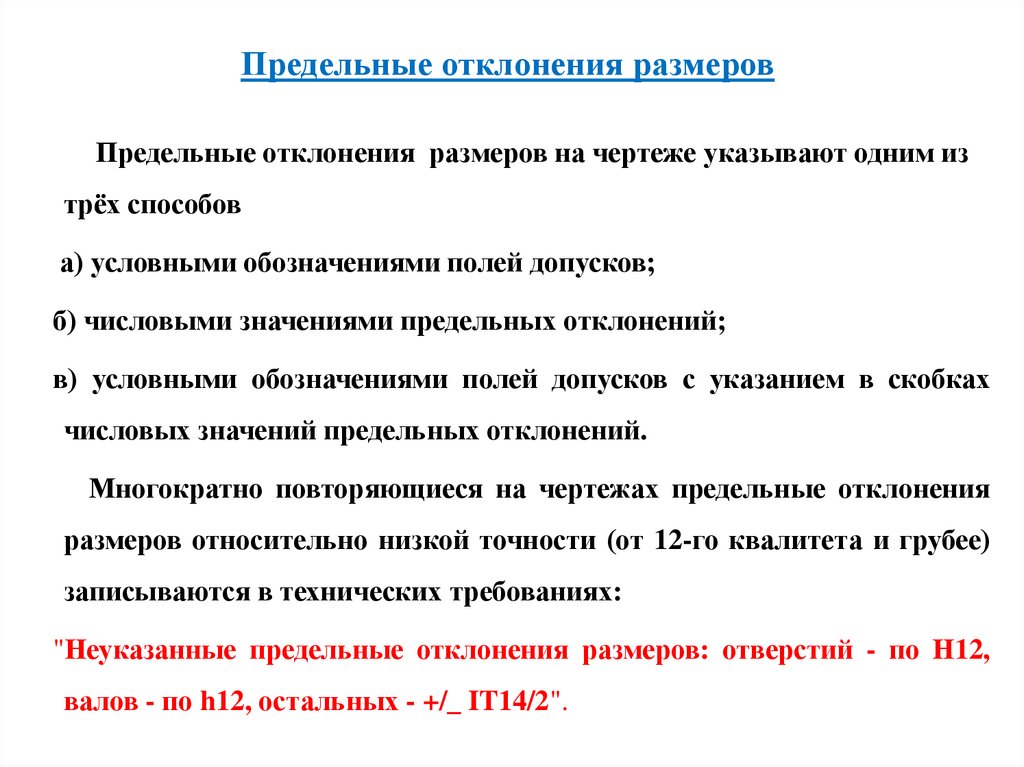

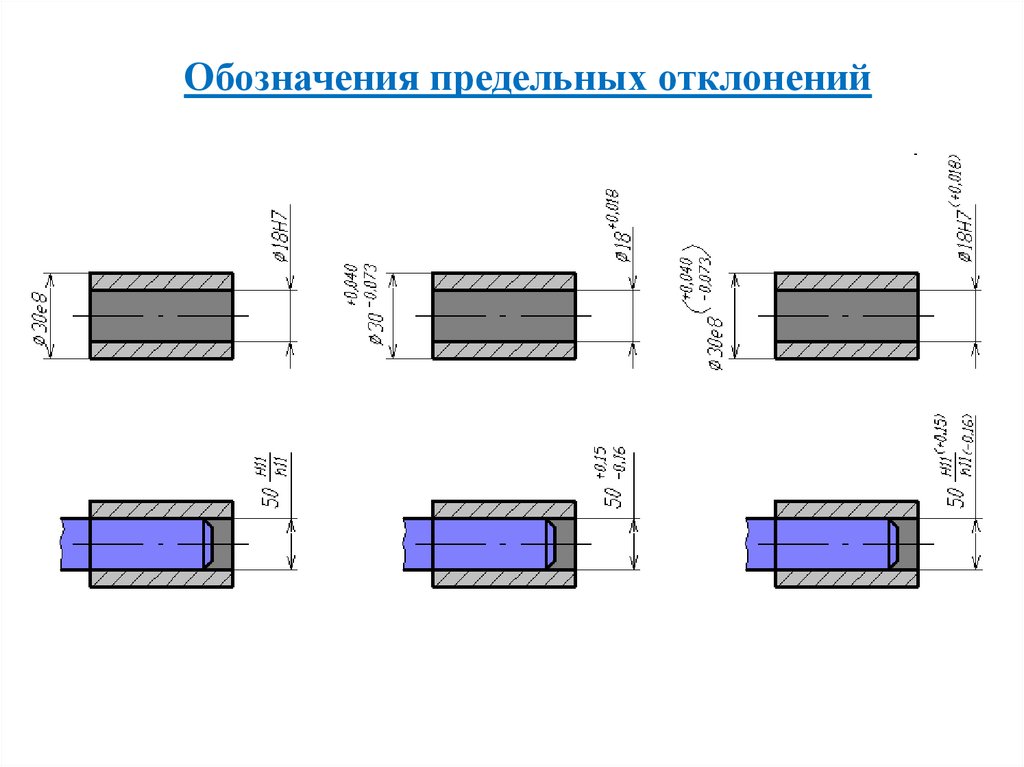

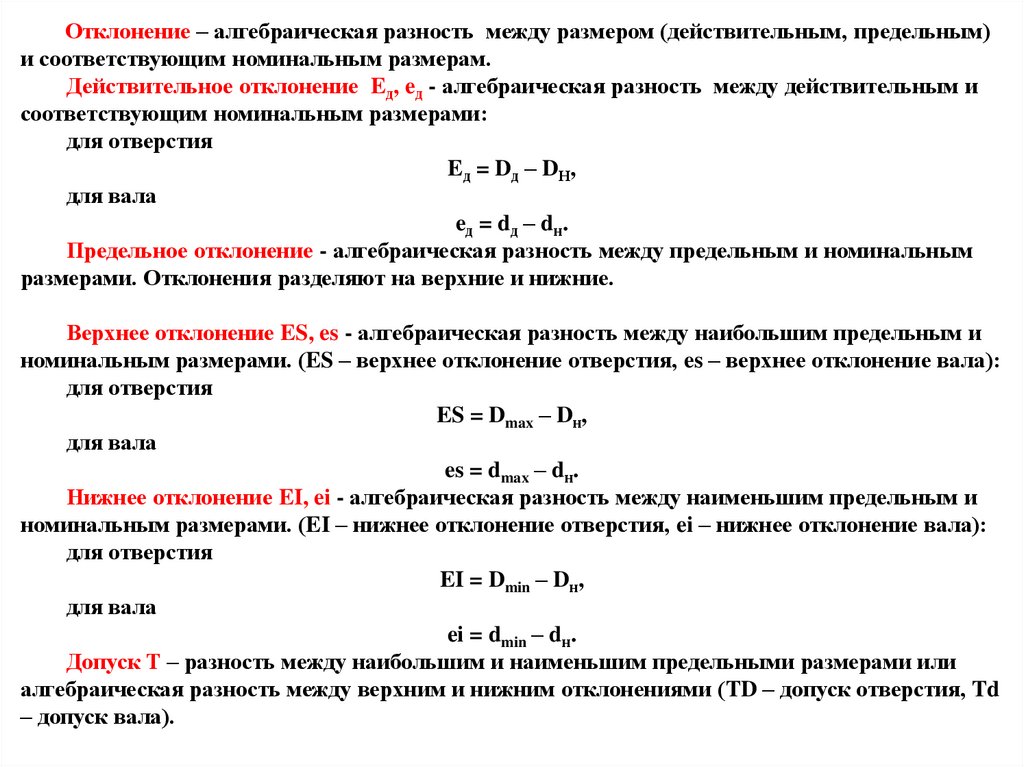

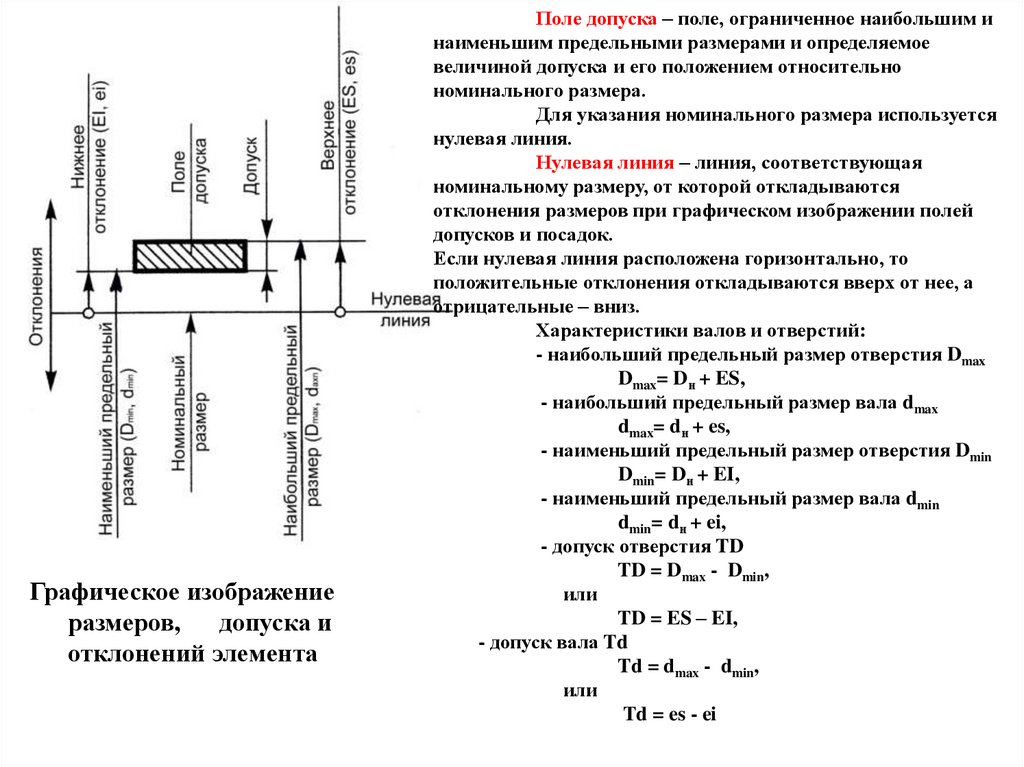

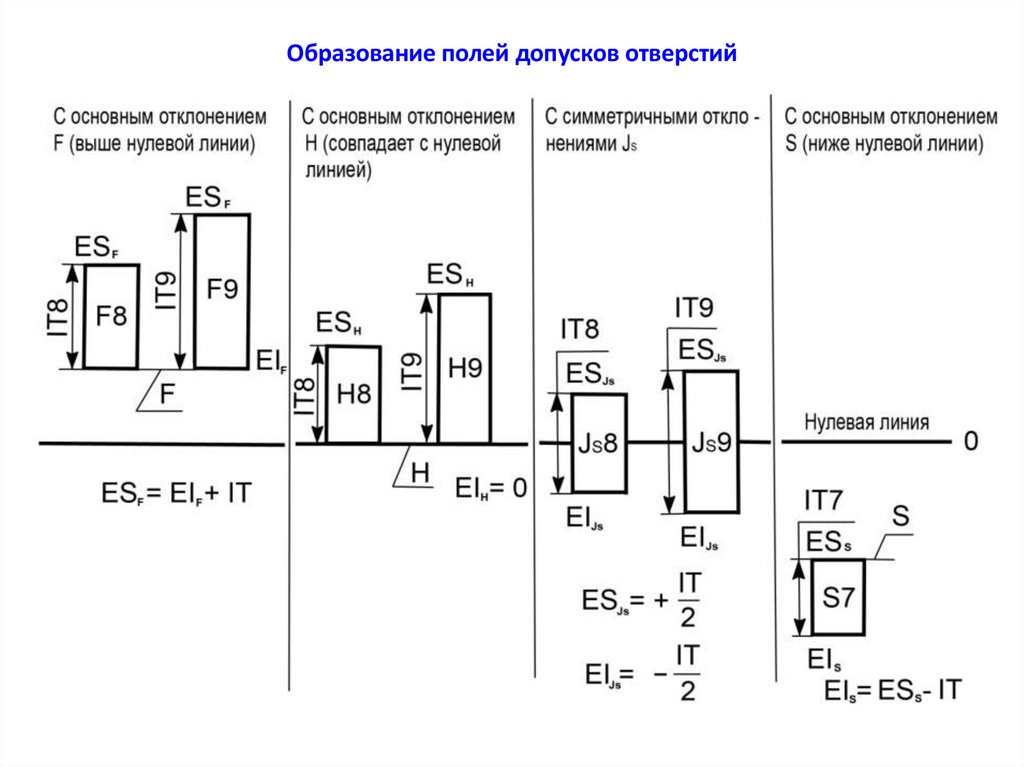

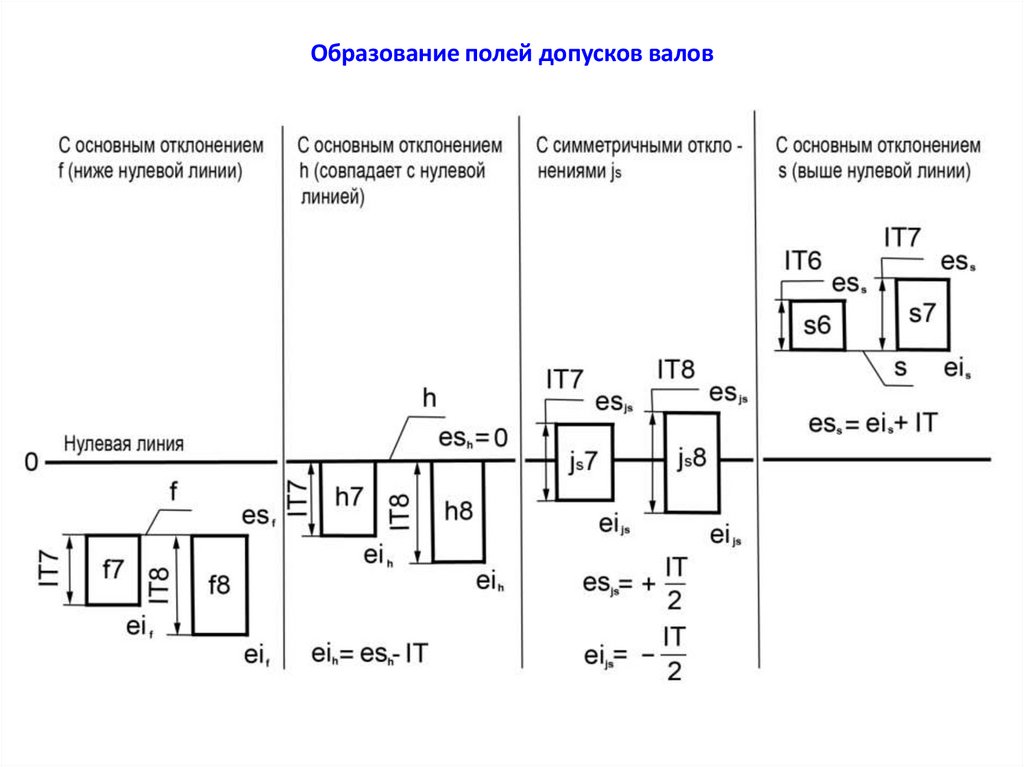

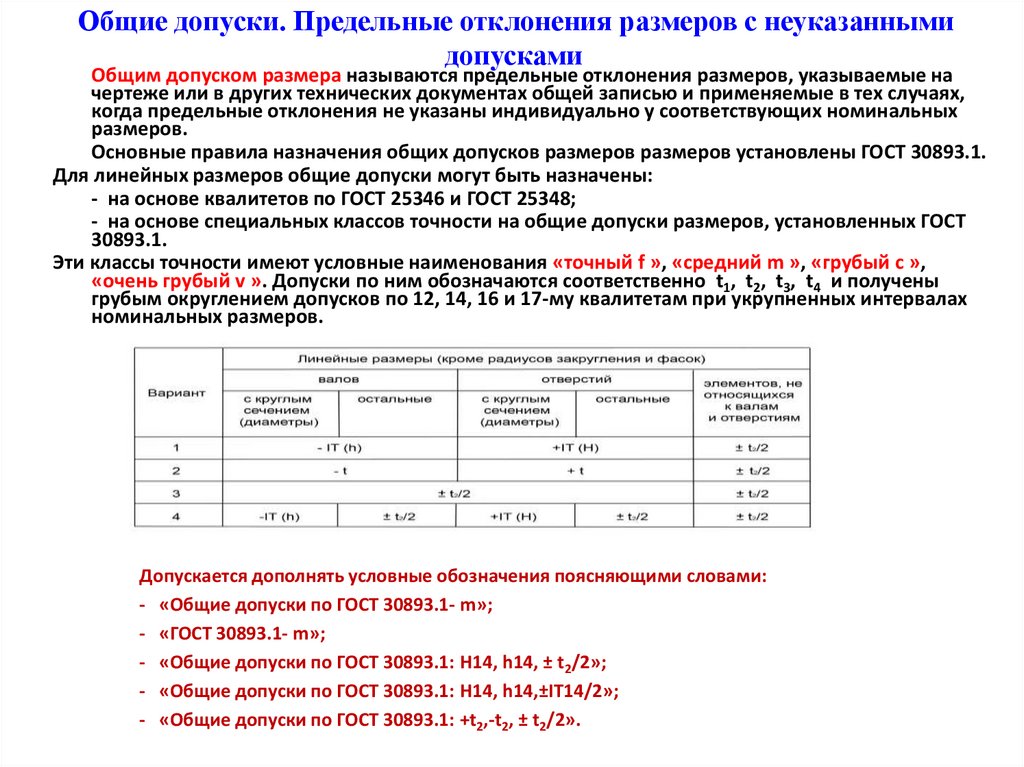

Предельные отклонения размеровПредельные отклонения размеров на чертеже указывают одним из

трёх способов

а) условными обозначениями полей допусков;

б) числовыми значениями предельных отклонений;

в) условными обозначениями полей допусков с указанием в скобках

числовых значений предельных отклонений.

Многократно повторяющиеся на чертежах предельные отклонения

размеров относительно низкой точности (от 12-го квалитета и грубее)

записываются в технических требованиях:

"Неуказанные предельные отклонения размеров: отверстий - по Н12,

валов - по h12, остальных - +/_ IT14/2".

63.

Обозначения предельных отклонений64.

Технологический контроль на стадии разработкитехнического задания

1 Технологическому контролю на стадии разработки технического

задания подлежит следующая документация:

-

техническое задание;

- карта технического уровня и качества продукции согласно

ГОСТ 2.116.

2 При технологическом контроле на стадии разработки

технического задания проверяется обоснованность, для условий

изготовителя базовых (исходных) показателей технологичности

конструкции разрабатываемого изделия с учетом достижений науки и

техники, передового опыта предприятия-изготовителя и других

предприятий

с

аналогичным

производством,

новых

высокопроизводительных методов и процессов изготовления, а также

перспективности изделия.

65.

Технологический контроль на стадии разработкитехнического предложения

1 Технологическому контролю на стадии разработки технического

предложения подлежит следующая документация:

- чертеж общего вида согласно ГОСТ 2.119;

- ведомость технического предложения согласно ГОСТ 2.106;

- пояснительная записка согласно ГОСТ 2.119;

-

карта технического уровня и качества продукции согласно

ГОСТ 2.116.

66.

2 При технологическом контролетехнического предложения проверяется:

на

стадии

разработки

а)

правильность

оценки

технологичности

вариантов

принципиальных

схем

решения

конструкторской

задачи,

представленных в техническом предложении;

б) полнота выявления составных частей конструкции повышенной

сложности, требующих принципиально новых технологических

процессов, оборудования, проведения научно-исследовательских и

конструкторских работ;

в) правильность выбора материалов, их сочетаний, разрешенных к

применению;

г) правильность выбора способа изготовления, возможность его

выполнения предполагаемым предприятием-изготовителем.

67.

Технологический контроль на стадии разработкиэскизного проекта

1 Технологическому контролю на стадии разработки эскизного

проекта подлежит следующая документация:

- чертеж общего вида согласно ГОСТ 2.119;

- пояснительная записка по технологичности конструкций изделий

согласно ГОСТ 2.119-2013;

- приложение к пояснительной записке согласно ГОСТ 2.119;

-

карта технического уровня и качества продукции согласно

ГОСТ 2.116.

2 Технологический контроль на стадии эскизного проектирования

проводится

с

учетом

заключения

о

производственной

технологичности конструкции изделия.

68.

3 При технологическом контроле на стадии разработки эскизного проектапроверяется:

а) правильность окончательного выбора принципиальной схемы

конструкции, обеспечивающей технологичность, с выявленными основными

частями, геометрической, аэродинамической характеристиками;

б) возможность выполнения требований к точности обводов, качеству

внешней поверхности;

в) рациональность конструктивных решений, обеспечивающая возможность

параллельной и независимой сборки составных частей;

г) технологичность составных частей (отсеков, агрегатов, ведущих деталей)

с точки зрения обеспечения заданного объема применения прогрессивных видов

обработки (программная обработка, возможность применения клепальных

автоматов, безударный крепеж и т.д.) и простоты изготовления;

д) установление номенклатуры основных конструкционных материалов, их

процентное соотношение, степень технологической освоенности в отрасли и на

предприятии-изготовителе изделия;

е) степень новизны конструкции разъемов, стыков и агрегатов их

освоенность на других типах изделий;

69.

ж)возможность

обеспечения

полной

взаимозаменяемости

агрегатов по стыкам, разъемам;

з) возможность выполнения в отсеке, агрегате всего комплекса

сборочных, монтажных и контрольно-испытательных работ, в том

числе очистки (промывки) и контроля герметичности;

и) использование унифицированных и стандартных сборочных

единиц;

к) возможность изготовления основных силовых деталей и узлов

на серийном оборудовании;

л) полнота выявления новых технологических процессов по

всем видам производств, подлежащих исследованию и разработке и

требующих нового оборудования.

70.

Технологический контроль на стадии разработкитехнического проекта

1 Технологическому контролю на стадии разработки технического

проекта подлежит следующая документация:

- чертеж общего вида согласно ГОСТ 2.119 с техническими

требованиями по ГОСТ 2.120;

- ведомость технического проекта;

- схемы согласно ГОСТ 2.701;

- пояснительная записка с техническими требованиями согласно

ГОСТ 2.120, ГОСТ 2.106;

- приложение к пояснительной

требованиями согласно ГОСТ 2.120.

записке

с

техническими

71.

2 При технологическом контролетехнического проекта проверяется:

на

стадии

разработки

а) рациональность членения конструкции для обеспечения

взаимозаменяемости составных частей, проведения параллельной и

независимой сборки и контроля частей изделия;

б) соответствие конструкции и компоновки сменных и требующих

технического обслуживания составных частей изделия требованиям

технического обслуживания и ремонта;

в) учет в техническом проекте условий данного конкретного

производства по отзывам предприятий-изготовителей, а также

требований нормативно-технической документации, действующей на

предприятии-изготовителе;

г) полнота выявления необходимого

метрологического обеспечения;

нового

оборудования,

д) возможность транспортирования, хранения, монтажа изделия на

месте его применения;

72.

е) установленные требования к технологичности поставляемыхматериалов и комплектующих изделий;

ж) наличие исходных данных для своевременной организации

подготовки производства проектируемого изделия;

з) обоснованность показателей технологичности проектируемого

изделия для условий изготовителя;

и)

соответствие

технологичности

принимаемых

конструкции

решений

изделий

безопасности и производственной санитарии.

по

обеспечению

требованиям

техники

73.

Технологический контроль на стадии разработки рабочейдокументации

1 Технологическому контролю на стадии разработки рабочей

документации подлежит следующая конструкторская документация:

- сборочный чертеж и чертежи деталей;

- схемы согласно ГОСТ 2.701;

- спецификация по ГОСТ 2.106;

-

ведомость разрешения применения покупных изделий по

ГОСТ 2.106;

- технические условия (содержание по ГОСТ 2.114);

- программы и методика испытаний по ГОСТ 2.106;

- ведомость остродефицитных материалов;

- карта технического уровня и качества продукции по ГОСТ 2.116.

74.

2 Технологический контроль конструкторской документации на стадииразработки рабочей документации охватывает весь комплекс задач,

определенный на всех предыдущих стадиях разработки проекта.

3 Проверяются данные, указанные на стадии разработки технического

проекта, а также:

- выполнение рекомендаций по повышению технологичности конструкций,

разработанных на предыдущих стадиях;

рациональность

конструктивно-технологического

членения,

обеспечивающего расширение фронта работ при изготовлении агрегатов,

удобство сборки, сварки, контрольно-испытательных работ, а также

возможность механизации и автоматизации способов соединения элементов

конструкции;

- правильность выбора баз и метода сборки при проектировании

конструкции;

- обеспечение оптимальной взаимозаменяемости узлов и агрегатов при

сборке, контроле и отработке на предприятии-изготовителе;

- технологичность сборки как изделия в целом, так и его составных частей;

75.

- обеспечение жесткости конструкции с целью сохранения ее размеров,форм и расположения поверхностей в процессе изготовления и

транспортировки;

- наличие удобных подходов к местам соединений (разъемных и

неразъемных), обеспечивающих возможность их выполнения, а также

раздельную и механизированную обработку плоскостей и отверстий;

- наличие удобных подходов к местам разъемных и неразъемных

соединений,

обеспечивающих

возможность

применения

средств

автоматизации и механизации процесса сборки;

- возможность выполнения в отсеке, агрегате всего комплекса сборочных,

монтажных, контрольно-испытательных работ, в том числе очистки

(промывки) и контроля герметичности;

- возможность рационального заимствования составных частей освоенных

производством изделий, применение сходных или типовых конструктивнотехнологических решений;

- унификация применяемых конструкционных материалов и

геометрических элементов конструкций для обеспечения возможности

применения унифицированных, групповых, типовых технологических

процессов, оборудования, оснастки и инструмента;

- возможность изготовления деталей и сборочных единиц с учетом

ограничений по массе, габаритам и точности обработки, накладываемых

имеющимся на предприятии технологическим оборудованием и средствами

технологического оснащения;

76.

- обеспечение комплексной и автономной отработки, контроля,испытания, заправки агрегатов, систем и изделия в целом;

- возможность уменьшения подгоночных работ и сопоставление с

базовыми показателями;

- возможность метрологического обеспечения контроля заданных

параметров;

- обеспечение экономически целесообразных методов получения

заготовок и их обработки;

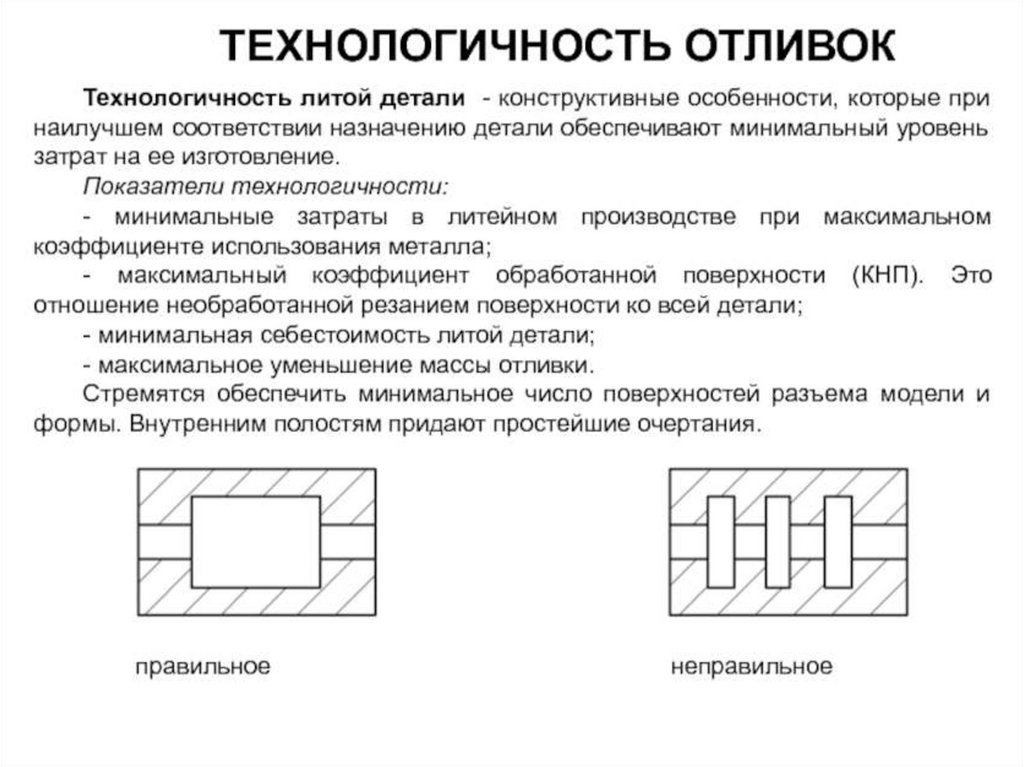

- технологичность механически обрабатываемых, литых,

горячештампуемых, термически обрабатываемых деталей, деталей,

требующих упрочнения, трубопроводов, сварных и паяных деталей,

деталей из неметаллического материала;

- правильность выбора вида сварки или родственного процесса с

учетом наибольшей автоматизации процесса на стандартном

оборудовании;

- правильность выбора материала, исходя из условий

технологичности изготовления детали;

- правильность выбора материалов и их сочетаний в соответствии

с нормативно-технической документацией;

77.

- правильность и экономическая целесообразность выбранныхдопусков и шероховатости поверхности;

- требования термической, химико-термической обработки и

антикоррозионной защиты в соответствии с нормативнотехнической документацией;

- правильность выбора методов неразрушающего контроля;

- наличие, достаточность и целесообразность требований к

промышленной чистоте;

- обеспечение унификации сборочных единиц, деталей и

конструктивных элементов;

возможность

применения

унифицированных,

стандартизованных,

групповых,

типовых

технологических

процессов, оборудования, оснастки и инструмента;

- возможность изготовления изделий по кооперации на других

предприятиях;

- экономическая целесообразность использования тканей, пряж,

нитей из натурального волокна и пищевого сырья;

- соотношение показателей технологичности изделия с базовыми

показателями;

78.

- возможность внедрения отраслевой нормативно-техническойдокументации, повышающей технологичность изделий;

- соблюдение установленных

эксплуатации и ремонту изделия;

заказчиком

требований

по

- возможность изготовления деталей на станках с ЧПУ и РТК;

- наличие расчетов теоретических контуров;

- проверка параметров чертежей деталей на технологичность их

контроля и назначения средств контроля (контролепригодность);

- проведение классификации и кодирования деталей и узлов, а

также кодового обозначения чертежей деталей для обеспечения их

группирования в соответствии с действующими нормативными и

методическими документами;

- проведение метрологической экспертизы;

79.

- при технологическом контроле изделий, на которые распространяетсяположение о порядке обеспечения качества и надежности специальных

изделий, анализу подлежат также:

а) перечень особо ответственных деталей и сборочных единиц;

б) перечень особо ответственных операций изготовления, сборки,

монтажа, регулировки, испытаний и контроля;

в) перечень деталей и сборочных единиц, подвергаемых сплошному

контролю ОТК;

г) перечень контрольно-поверочной аппаратуры специального и общего

применения;

д) перечни деталей, сборочных единиц в формулярах (технологических

паспортах), на которых должен быть штамп "изготовлено с учетом

требований положения";

е) технология, предусматривающая применение объективных методов и

средств контроля качества;

ж) чертежи и схемы специальной оснастки и оборудования для

испытаний.

Содержание технологического контроля конкретных конструкций

уточняется и развивается в соответствии со спецификой изделия, заданиями

разработчика и изготовителя по согласованию.

80.

Организация проведения технологического контроляконструкторской документации

1 Организационно-технологический контроль может принимать следующие

формы:

- проводиться непосредственно при совместной конструкторскотехнологической отработке чертежа, осуществляемой конструктором и

технологом. При этом положительный результат оформляется подписью

"Т.контр." на оригинале и затем подлиннике чертежа;

выполняться

отдельной

конструкторской документации.

процедурой

рассмотрения

комплекта

2 Планирование работ по технологическому контролю осуществляется в

соответствии с план-графиком создания и освоения изделия. График разработки

изделия должен учитывать работы по технологическому контролю, в том числе и

в форме самостоятельной процедуры с участием предприятия-изготовителя,

экспертной организации, заказчика.

3 Работы по технологическому контролю включаются в план работ

предприятий, участвующих в проведении технологического контроля, и их

соисполнителей с указанием объемов и сроков выполнения.

4 Ответственность за своевременность, качество технологического контроля

несет технологическая служба предприятия-разработчика.

81.

5 Базой для технологического контроля должны являться нормативныеруководящие документы, устанавливающие требования технологичности

конструкции изделий по видам отработки, а также технологическая

характеристика предприятия-изготовителя, включая типовые технологические

процессы. Технологическая служба предприятия-разработчика организует

обеспечение конструкторских подразделений указанной документацией.

6 Предприятие-разработчик осуществляет технологический контроль во время

отработки конструкции изделия на технологичность на всех стадиях разработки

конструкторской документации силами технологического подразделения

(ответственного исполнителя), находящегося в структуре организации,

разрабатывающей изделия, с привлечением экспертных организаций,

предприятия-изготовителя и заказчика.

7 Предприятие-изготовитель в соответствии с план-графиком создания

изделия

организует

комплексную

бригаду,

включающую

высококвалифицированных специалистов-технологов по видам производства (а

также представителей производственных подразделений по особо сложным

элементам конструкции), представителей серийного конструкторского отдела,

отдела инструментального хозяйства, конструкторского отдела оснастки,

конструкторского отдела стандартизации, экономических служб и так далее, в

задачи которой входит технологический контроль при проектировании изделия, в

том числе приемочный контроль конструкторской документации и организация

решения вопросов по разногласиям в оценке технологичности конструкции

изделия.

82.

Рекомендуется создание на предприятии-изготовителебригады постоянного состава, в задачи которой входит также:

комплексной

- организация разработки нормативно-технической документации для

отработки изделий на технологичность;

- обеспечение разработчика нормативно-технической документацией,

разработанной предприятием-изготовителем;

- оперативное решение текущих вопросов по взаимоотношению между

службами предприятия-изготовителя и предприятия-разработчика;

- участие в разработке документации по оценке технологичности

конструкции изделия.

Руководитель комплексной бригады должен способствовать отработке

конструкции изделия на технологичность, ставить необходимые вопросы в

соответствующих инстанциях и контролировать этот процесс с целью

обеспечения стабильности последующей технологической подготовки

производства, а также создания условий для параллельной подготовки

производства.

83.

Технологическая служба предприятия-изготовителя организует:- методическое руководство службами предприятия-изготовителя в процессе

постановки изделия на производство;

- планирование и проведение авторского надзора по обеспечению

технологичности и качества изделия на предприятии-изготовителе.

8 Конструкторские документы должны предъявляться на технологический

контроль, проводимый комплексной бригадой, комплектно:

- для проектной документации (техническое задание, техническое

предложение, эскизный и технический проекты) - все документы,

разрабатываемые на соответствующей стадии, связанные с технологией

изготовления;

- для рабочей документации (деталей, сборочной единицы, комплекса и

комплекта) - чертежи деталей, сборочные чертежи, спецификации, габаритные

чертежи, схемы и прочее, включая локальную нормативную документацию

предприятия-разработчика, требования по соблюдению которой внесены в

конструкторскую документацию.

9 Комплексная бригада обеспечивает технически и экономически

целесообразную степень учета в конструкторской документации специфичных

условий производства на предприятии-изготовителе.

84.

10 По результатам технологического контроля исполнителямисоставляются ведомости замечаний и предложений по улучшению

технологичности конструкции за их подписями. Ведомости

подписываются главным конструктором проекта и его заместителем

по технологии, а также ответственным лицом предприятияизготовителя и утверждаются главным конструктором разработчика.

Перед утверждением ведомость замечаний и предложений

согласовывается с представительством заказчика на предмет учета

требований эксплуатации и ремонта, а также надежности изделия.

11 Решения по спорным вопросам, возникающим в процессе

проведения технологического контроля, принимает главный

конструктор проекта или его заместитель по технологии. При

недостижении соглашения решения по спорным вопросам принимает

главный конструктор.

85.

12 Подписание проверенныхпроводится следующим образом:

конструкторских

документов

- если документ проверяет один технолог, то он подписывает в

графе "Т.контр." основной надписи;

- если документ последовательно проверяют несколько

специализированных контролеров, то подписывает эти документы в

графе "Т.контр." основной надписи исполнитель наибольшего вида

работ.

86.

Соблюдение требований технологического контроля1 Согласованные и утвержденные замечания и предложения по повышению

технологичности конструкций подлежат обязательному внесению в рабочие

чертежи.

2 Замечания и предложения, выявленные при технологическом контроле и

связанные с нарушением действующих документов, обуславливающих

технологичность конструкции, обязательны для внесения в конструкторские

документы.

3 Изделия, конструкторская документация которых не откорректирована

по результатам проведения технологического контроля, в дальнейшее

проектирование и изготовление не допускаются.

4 Все согласованные с разработчиком замечания и предложения

технологического контроля служат исходными данными для оценки

технологичности изделия и для оценки экономической эффективности от

реализации предложений и замечаний по результатам технологического

контроля на предприятии-изготовителе.

5 Технологи, проводящие технологический контроль, несут ответственность

за технологичность изделия наравне с конструктором-разработчиком.

87.

Информационное обеспечение технологического контроля1

При

технолог

технологическом

должен

контроле

руководствоваться

нормативно-технической

конструкторской

документации

действующей

предприятии

документацией,

на

регламентирующей

технологические требования на конструирование, документацией на новые

техпроцессы

предприятия-разработчика

и

предприятия-изготовителя

с

учетом технологических возможностей предприятия-изготовителя и техникоэкономической целесообразности внедрения достижений науки и техники в

серийное производство, а также стандартами, определяющими порядок и

методы обеспечения технологичности изделий.

2 Комплектование нормативно-технической документации, необходимой

для

проведения

технологического

контроля,

осуществляет

главный

конструктор проекта с участием головного технологического института и

предприятия-изготовителя.

88.

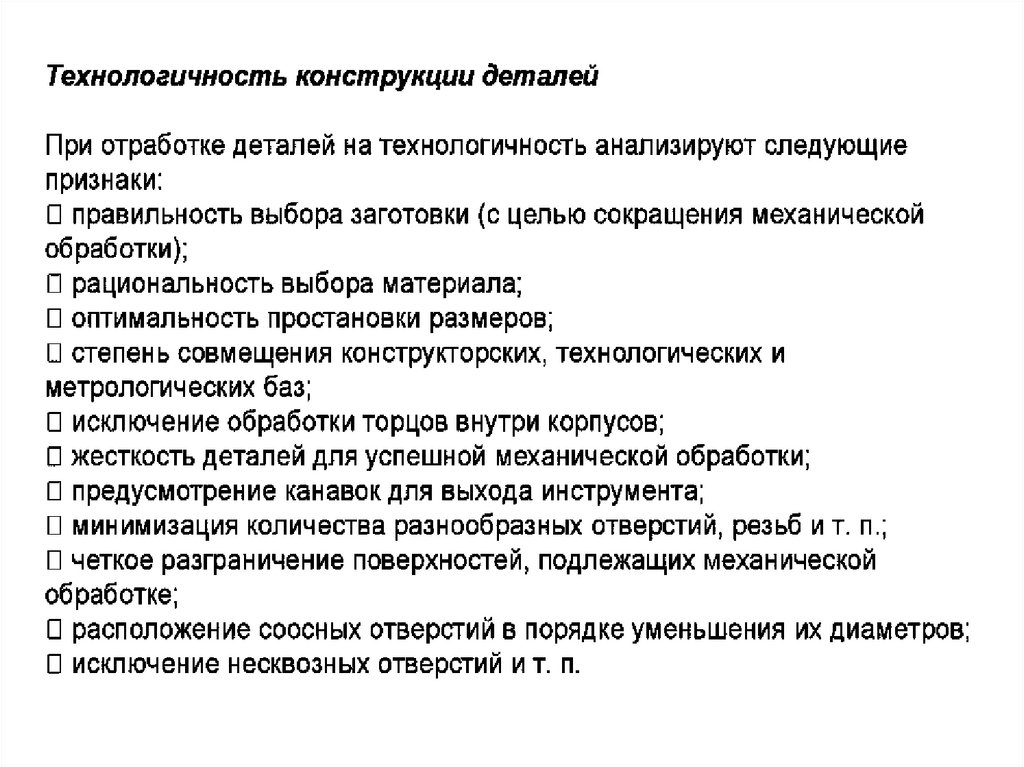

Анализируя правильность простановки размеров,необходимо учитывать размерные связи между

конструкторскими и измерительными базами и требования

по взаимному расположению исполнительных

поверхностей детали, ее основных и вспомогательных

конструкторских баз.

Основные задачи, решаемые при технологическом

анализе конструкции детали, сводятся к возможному

уменьшению трудоемкости, металлоемкости и

себестоимости изготовления детали без ущерба для ее

служебного назначения.

89.

Анализ целесообразно проводить в следующейпоследовательности.

1.

Оценить возможные виды и методы получения заготовки, материал

детали с позиции его обрабатываемости.

2. Оценить технологичность отдельных конструктивных элементов

детали.

3. Установить возможность применения высокопроизводительных

методов обработки всех конструктивных элементов с требуемой

точностью геометрических и физических параметров качества,

учитывая при этом требования чертежа по применению термической

обработки или других методов упрочняющей технологии.

90.

4. Выявить возможные комплекты технологических баз, которыепозволят при минимуме затрат обеспечить требуемую точность

линейных размеров, формы и взаимного расположения,

исполнительных поверхностей и поверхностей, являющихся

основными и вспомогательными конструкторскими базами.

При этом следует оценивать возможность соблюдения в

технологическом процессе принципов совмещения баз и единства

технологических баз.

5. Оценить возможность построения технологического процесса по

принципам концентрации и дифференциации операций.

В завершении анализа должны быть высказаны соображения по

возможному изменению конструкции детали с целью повышения ее

технологичности.

91.

92.

93.

94.

95.

96.

97.

98.

99.

100.

«Требования технологичностипри изготовлении поковок»

101.

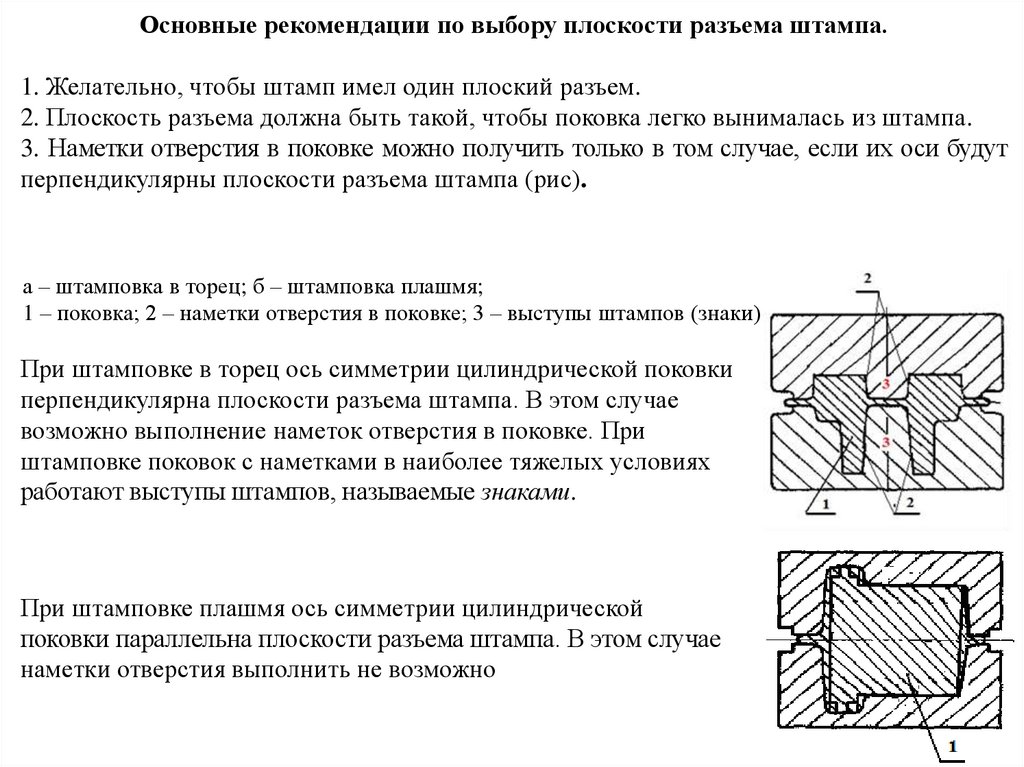

Основные рекомендации по выбору плоскости разъема штампа.1. Желательно, чтобы штамп имел один плоский разъем.

2. Плоскость разъема должна быть такой, чтобы поковка легко вынималась из штампа.

3. Наметки отверстия в поковке можно получить только в том случае, если их оси будут

перпендикулярны плоскости разъема штампа (рис).

а – штамповка в торец; б – штамповка плашмя;

1 – поковка; 2 – наметки отверстия в поковке; 3 – выступы штампов (знаки)

При штамповке в торец ось симметрии цилиндрической поковки

перпендикулярна плоскости разъема штампа. В этом случае

возможно выполнение наметок отверстия в поковке. При

штамповке поковок с наметками в наиболее тяжелых условиях

работают выступы штампов, называемые знаками.

При штамповке плашмя ось симметрии цилиндрической

поковки параллельна плоскости разъема штампа. В этом случае

наметки отверстия выполнить не возможно

102.

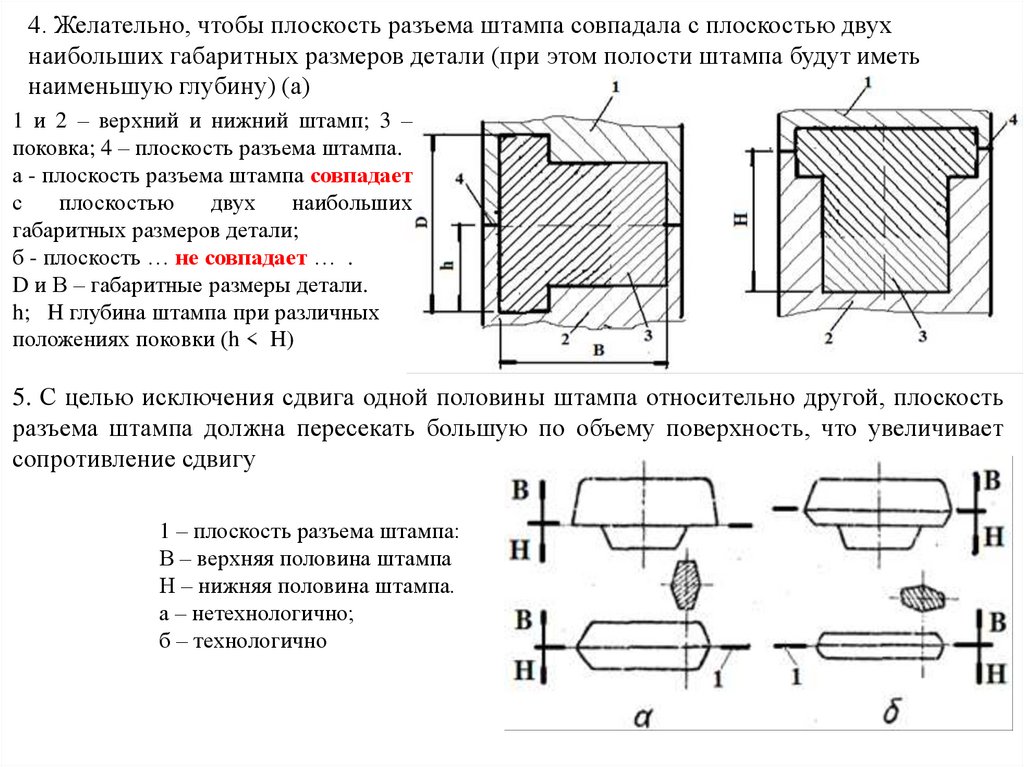

4. Желательно, чтобы плоскость разъема штампа совпадала с плоскостью двухнаибольших габаритных размеров детали (при этом полости штампа будут иметь

наименьшую глубину) (а)

1 и 2 – верхний и нижний штамп; 3 –

поковка; 4 – плоскость разъема штампа.

а - плоскость разъема штампа совпадает

с

плоскостью

двух

наибольших

габаритных размеров детали;

б - плоскость … не совпадает … .

D и В – габаритные размеры детали.

h; H глубина штампа при различных

положениях поковки (h < H)

5. С целью исключения сдвига одной половины штампа относительно другой, плоскость

разъема штампа должна пересекать большую по объему поверхность, что увеличивает

сопротивление сдвигу

1 – плоскость разъема штампа:

В – верхняя половина штампа

Н – нижняя половина штампа.

а – нетехнологично;

б – технологично

103.

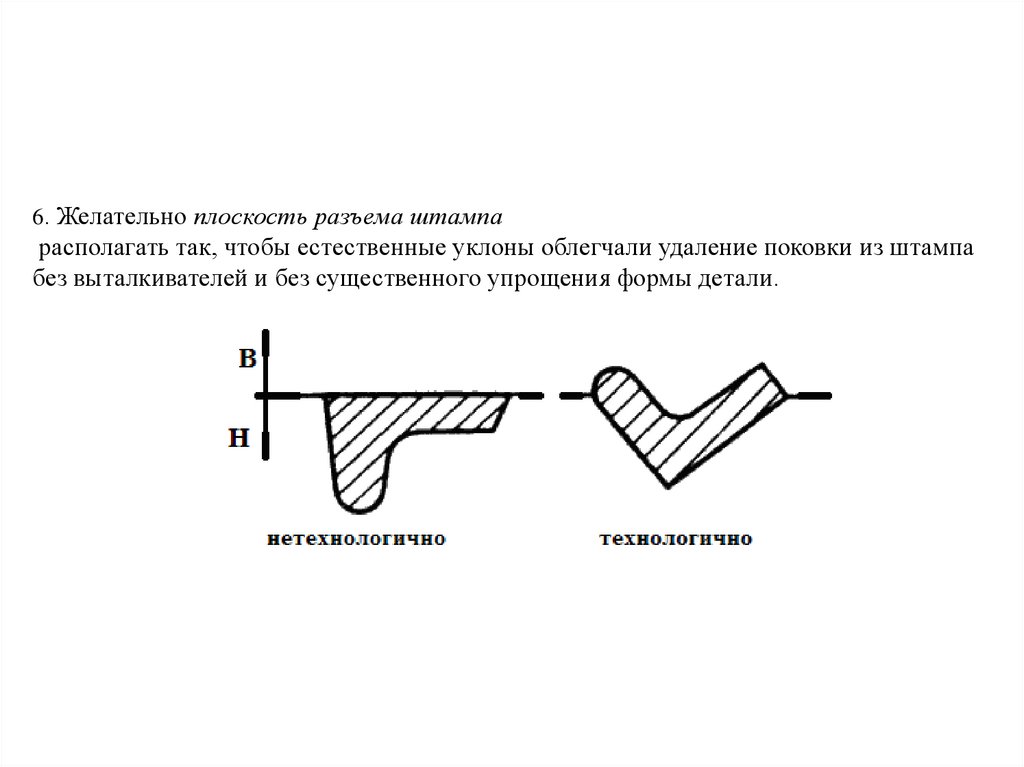

6. Желательно плоскость разъема штампарасполагать так, чтобы естественные уклоны облегчали удаление поковки из штампа

без выталкивателей и без существенного упрощения формы детали.

104.

Требования технологичности к конструкции поковок, получаемых штамповкой:- Поковка не должна иметь выступающих частей, мешающих ее удалению из полости

штампа.

- Для обеспечения благоприятного заполнения полости штампа металлом и удобного

извлечения из нее поковки, боковые поверхности поковки должны иметь

конструктивные уклоны*

- Все пересекающиеся поверхности поковки должны сопрягаться по радиусам

скруглений*, что обеспечивает лучшее заполнение полости штампа и предохраняет

его от преждевременного износа и поломки

* Уклоны и радиусы скруглений назначаются сверх припусков и напусков

105.

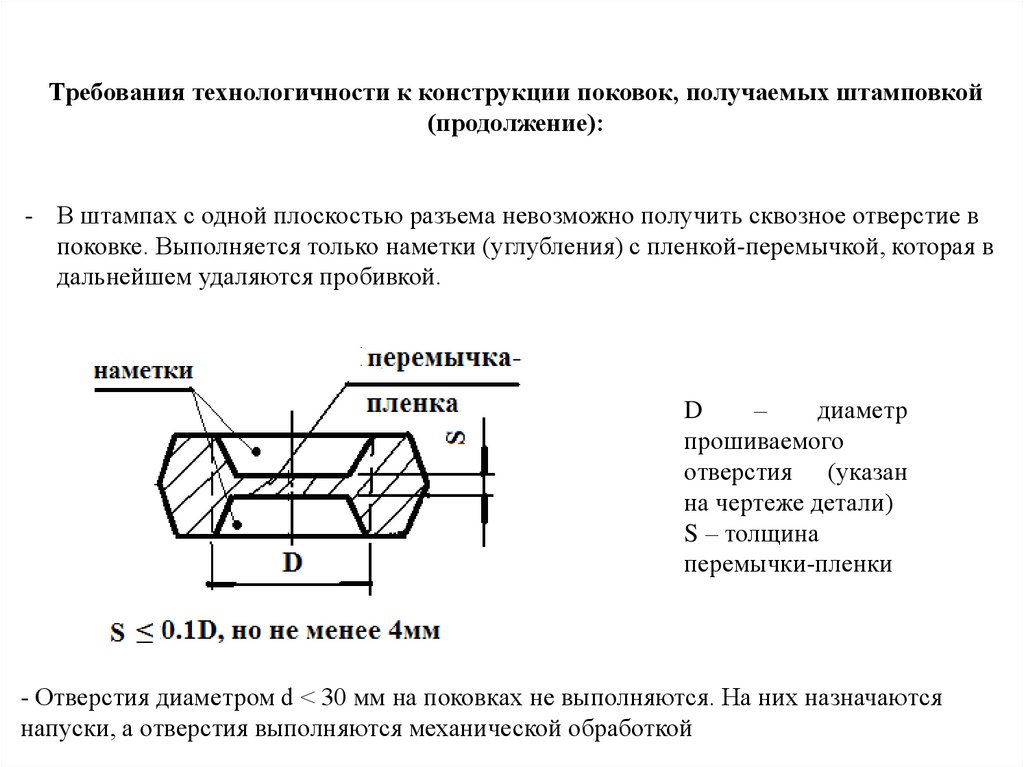

Требования технологичности к конструкции поковок, получаемых штамповкой(продолжение):

- В штампах с одной плоскостью разъема невозможно получить сквозное отверстие в

поковке. Выполняется только наметки (углубления) с пленкой-перемычкой, которая в

дальнейшем удаляются пробивкой.

D

–

диаметр

прошиваемого

отверстия (указан

на чертеже детали)

S – толщина

перемычки-пленки

- Отверстия диаметром d < 30 мм на поковках не выполняются. На них назначаются

напуски, а отверстия выполняются механической обработкой

106.

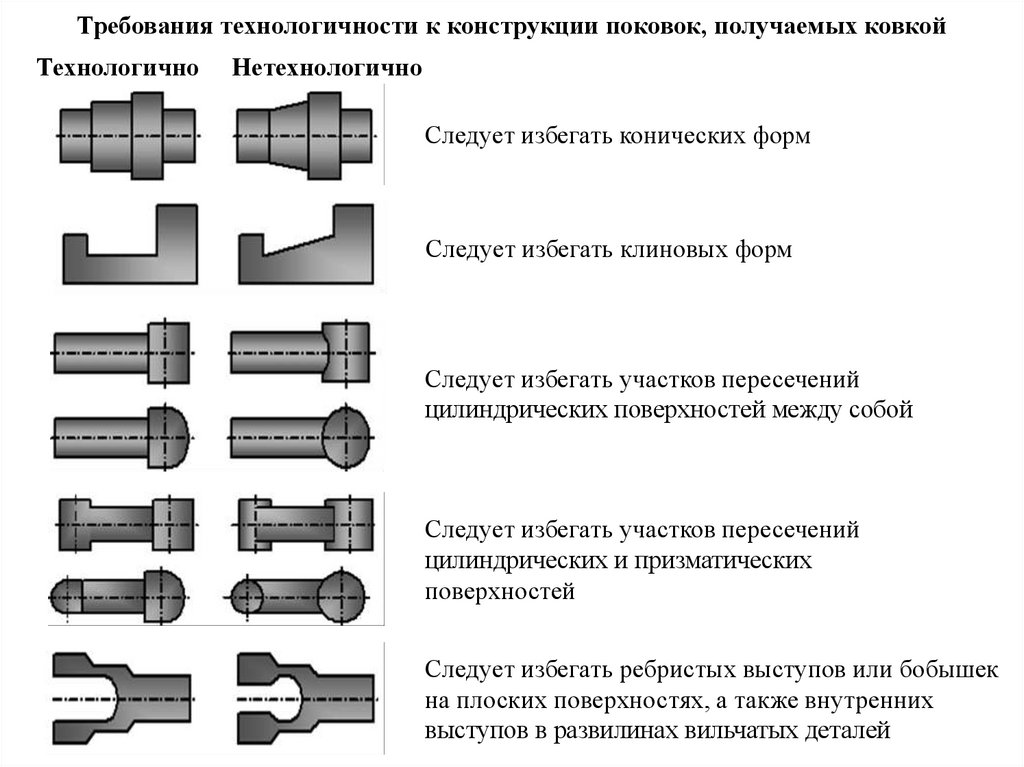

Требования технологичности к конструкции поковок, получаемых ковкойТехнологично

Нетехнологично

Следует избегать конических форм

Следует избегать клиновых форм

Следует избегать участков пересечений

цилиндрических поверхностей между собой

Следует избегать участков пересечений

цилиндрических и призматических

поверхностей

Следует избегать ребристых выступов или бобышек

на плоских поверхностях, а также внутренних

выступов в развилинах вильчатых деталей

107.

108.

Общие требования к деталям машиныТребования к технологичности конструкции детали

согласно ГОСТ 14.204 следующие:

- конструкция детали должна состоять из стандартных и

унифицированных конструктивных элементов или быть

стандартной в целом;

- детали должны изготавливаться из стандартных и

унифицированных заготовок или заготовок, полученным

рациональным способом;

- размеры и поверхности детали должны иметь

соответственно оптимальную степень точности и чистоту

поверхности;

109.

- физико-химические и механические свойстваматериала, жесткость детали, ее форма и размеры

должны соответствовать требованиям технологии

изготовления;

- показатели базовой поверхности (точность, чистота

поверхности) детали должны обеспечивать точность

установки, обработки, контроля;

- конструкция детали должна обеспечивать возможность

применения типовых и стандартных технологических

процессов ее изготовления.

110.

Мероприятия по повышениютехнологичности конструкций

Конструкция изделия может быть признана

технологичной, если она обеспечивает простое и

экономичное изготовление этого изделия.

Повышение технологичности конструкции изделия

предусматривает проведение комплекса различных

мероприятий, к числу которых относятся следующие:

111.

1. Уменьшение общего количества звеньев вкинематической схеме изделия

Уменьшение трудоемкости изготовления изделия при

этом достигается не только за счет сокращения в нем

числа деталей (что само по себе очевидно, так как

трудоемкость обычно пропорциональна числу деталей) и

упрощения сборки, но также благодаря снижению

требований к точности деталей, входящих в расчетные

размерные цепи изделия.

112.

2. Создание конфигурации деталей и подбор ихматериалов, позволяющие применение наиболее

совершенных исходных заготовок, что сокращает объем

механической обработки:

• точное и кокильное литье,

• литье под давлением,

• жидкая штамповка,

• объемная штамповка,

• холодная штамповка различных видов и т.д.).

113.

3. Простановка размеров на чертежах с учетомтребований их механической обработки и сборки,

позволяющая обеспечивать точность методом

автоматического получения размеров на настроенных

станках, автоматах и полуавтоматах, и обеспечивать

принципы единства технологических баз и совмещения

конструкторских, измерительных и технологических баз.

114.

4. Упрощение конфигурации отдельных деталей,предельно возможное расширение допусков на

изготовление и снижение требований к шероховатости

обрабатываемых поверхностей с целью уменьшения

объема и облегчения механической обработки.

115.

5. Создание конфигурации деталей, позволяющей применениенаиболее совершенных и производительных методов механической

обработки:

• многорезцовая обработка;

• обработка фасонным и комбинированным инструментом;

• накатывание и вихревое нарезание резьб;

• применение агрегатных и специальных станков и автоматов;

• поточных и автоматических линий.

Упрощение конфигурации деталей с целью унификации

режущего инструмента и создания более благоприятных условий его

работы, а также для облегчения и уменьшения объема механической

обработки.

116.

6. Проведение типизации и унификации деталей исборочных единиц выпускаемых изделий, являющихся

предпосылками типизации технологических процессов,

унификации режущего и мерительных инструментов, а

также внедрения групповой обработки.

7. Создание конструкции изделия, позволяющей

проведение операционной сборки по принципам полной

или частичной взаимозаменяемости, что является одним

из основных условий организации поточной сборки.

117.

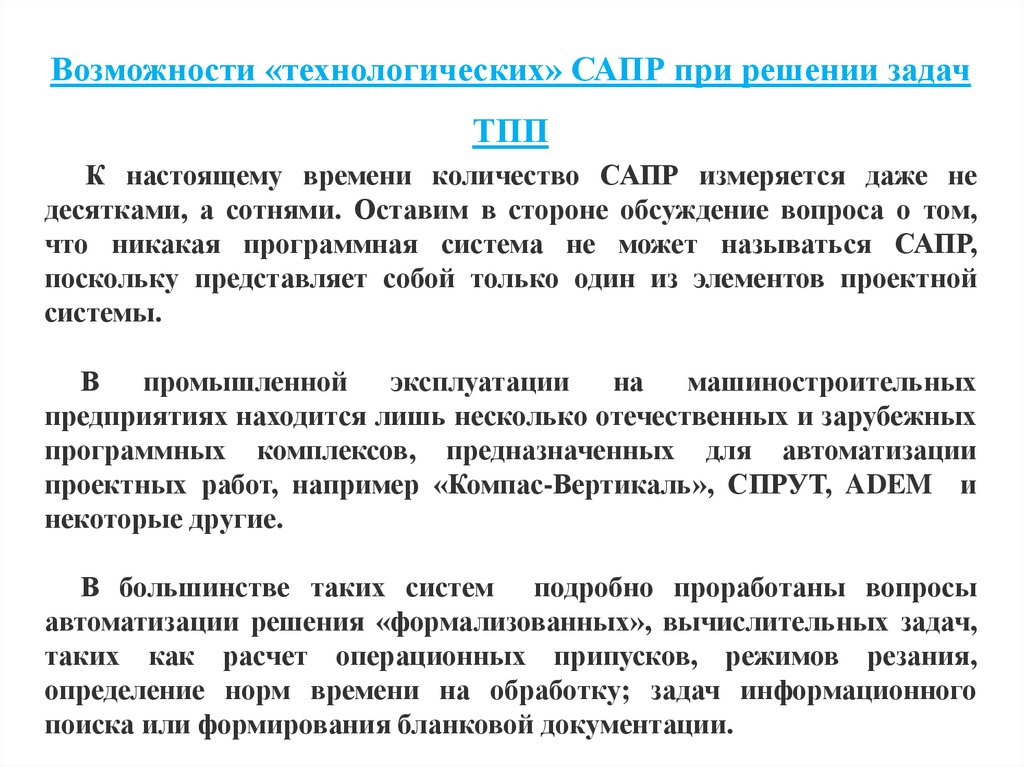

Возможности «технологических» САПР при решении задачТПП

К настоящему времени количество САПР измеряется даже не

десятками, а сотнями. Оставим в стороне обсуждение вопроса о том,

что никакая программная система не может называться САПР,

поскольку представляет собой только один из элементов проектной

системы.

В

промышленной

эксплуатации

на

машиностроительных

предприятиях находится лишь несколько отечественных и зарубежных

программных комплексов, предназначенных для автоматизации

проектных работ, например «Компас-Вертикаль», СПРУТ, ADEM и

некоторые другие.

В большинстве таких систем подробно проработаны вопросы

автоматизации решения «формализованных», вычислительных задач,

таких как расчет операционных припусков, режимов резания,

определение норм времени на обработку; задач информационного

поиска или формирования бланковой документации.

118.

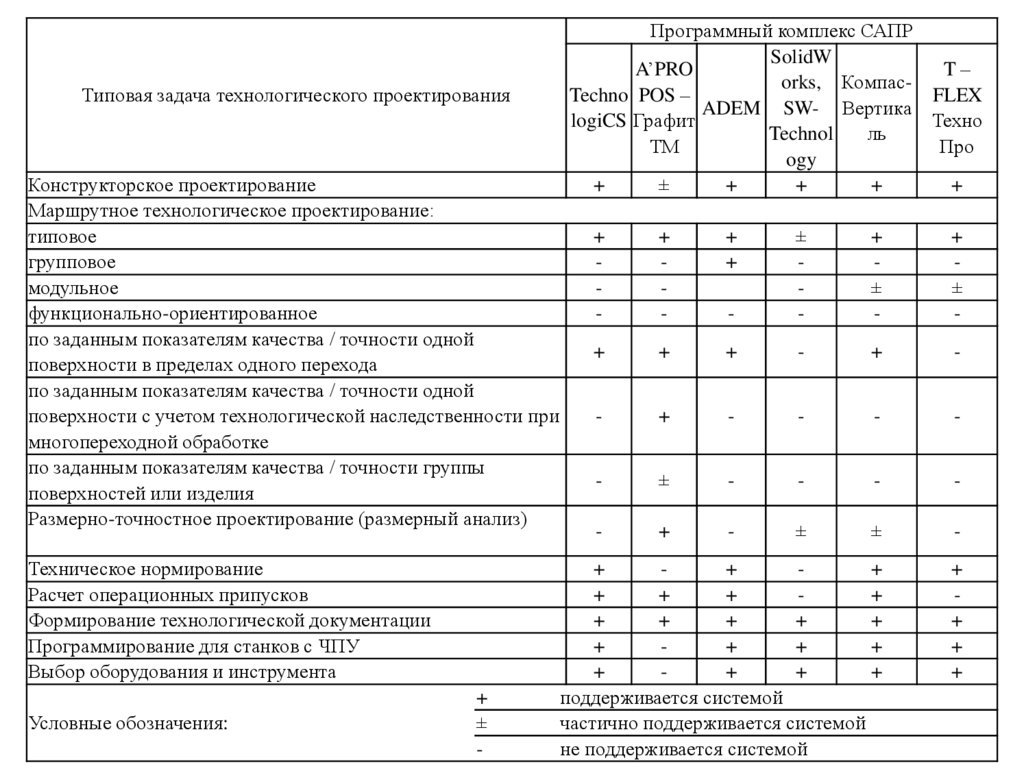

К разряду технологических обычно относят также задачиавтоматизированной (автоматической) генерации управляющих

программ обработки деталей на станках с ЧПУ. Как правило,

программно-информационные комплексы, решающие эти задачи, уже

называют технологическими САПР.

В таблице представлено, что большинство применяемых в настоящее

время программных средств автоматизации проектирования не только

не соответствуют требованиям, но и не «закрывают» задачи

традиционного технологического проектирования.

В порядке исключения следует назвать комплекс

автоматизированного расчета технологических процессов A'PROPOS,

функциональные возможности которого реализуют методы размерноточностного проектирования технологии.

119.

Типовая задача технологического проектированияКонструкторское проектирование

Маршрутное технологическое проектирование:

типовое

групповое

модульное

функционально-ориентированное

по заданным показателям качества / точности одной

поверхности в пределах одного перехода

по заданным показателям качества / точности одной

поверхности с учетом технологической наследственности при

многопереходной обработке

по заданным показателям качества / точности группы

поверхностей или изделия

Размерно-точностное проектирование (размерный анализ)

Техническое нормирование

Расчет операционных припусков

Формирование технологической документации

Программирование для станков с ЧПУ

Выбор оборудования и инструмента

Условные обозначения:

+

±

-

Программный комплекс САПР

SolidW

A’PRO

T–

orks, КомпасTechno POS –

FLEX

ADEM SW- Вертика

logiCS Графит

Техно

ль

Technol

ТМ

Про

ogy

+

±

+

+

+

+

-

±

-

+

±

-

+

±

-

+

+

-

+

-

-

+

-

-

-

-

-

±

-

-

-

-

-

+

-

±

±

-

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

поддерживается системой

частично поддерживается системой

не поддерживается системой

+

+

+

+

+

-

+

-

+

+

+

120.

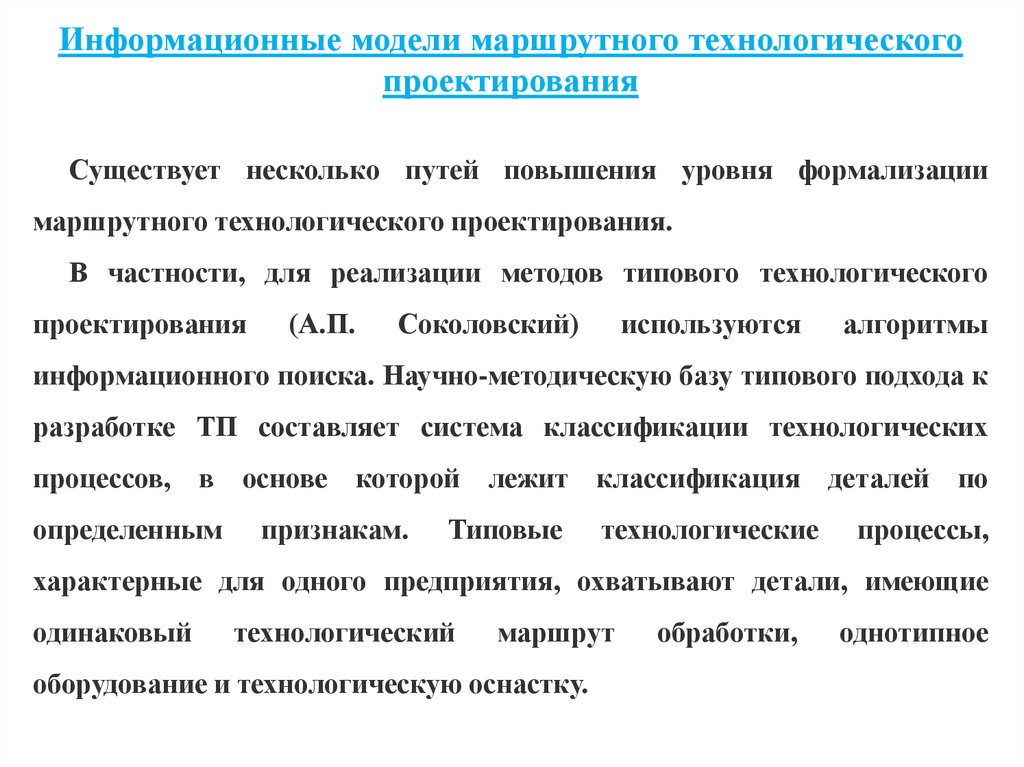

Информационные модели маршрутного технологическогопроектирования

Существует несколько путей повышения уровня формализации

маршрутного технологического проектирования.

В частности, для реализации методов типового технологического

проектирования

(А.П.

Соколовский)

используются

алгоритмы

информационного поиска. Научно-методическую базу типового подхода к

разработке ТП составляет система классификации технологических

процессов, в основе которой лежит классификация деталей по

определенным

признакам.

Типовые

технологические

процессы,

характерные для одного предприятия, охватывают детали, имеющие

одинаковый

технологический

маршрут

оборудование и технологическую оснастку.

обработки,

однотипное

121.

Типовой подход наиболее эффективен при технологическойподготовке массового или крупносерийного производств.

Типизация технологических процессов осуществляется на

уровнях предприятия или отрасли.

Типовое проектирование достаточно эффективно в тех случаях,

когда разрабатываемые технологии опираются на проверенные

решения. Однако если в качестве технологических прототипов в

типовом проектировании используются недостаточно надежные

или просто ошибочные технические решения, то результат

проектирования также будет содержать эти ошибки.

122.

Групповоетехнологическое

проектирование

(С.П.

Митрофанов)

предполагает классификацию технологических процессов по средствам

технологического оснащения.

Группирование деталей осуществляется, в основном, по технологическим

признакам:

геометрическая

форма,

габаритные

размеры,

общность

поверхностей, точность и шероховатость, однородность заготовок, серийность,

экономичность процесса. Таким образом, в одну группу объединяются детали,

характеризуемые при обработке общностью оборудования, технологической

оснастки, наладки и технологического процесса.

Наиболее ответственным этапом группового технологического

проектирования является разработка конструкции комплексной детали и

группового ТП изготовления комплексной детали.

Структура рабочего ТП изготовления каждой детали в группе наследует

структуру группового ТП.

123.

Областьприменения

проектирования

определяется

группового

как

технологического

«…

экономически

целесообразное применение методов и средств крупносерийного и

массового производства в условиях единичного, мелкосерийного и

серийного производства».

124.

В основе модульного (Б.М. Базров) подхода к технологическомупроектированию лежит понятие модуля поверхности и система

классификации модулей. Модульный подход к разработке технологии

основывается на методе «восходящего» проектирования, при котором

решаются задачи синтеза структуры элементов технологического

процесса из структурных элементов предыдущего уровня. Основными

информационными объектами элементной базы, используемыми при

определении структуры технологического процесса, являются модуль

поверхности и соответствующий модульный технологический процесс.

В качестве развития модульного подхода можно рассматривать

конструкторско-технологические

достаточно

формализованное

элементы

описание

(КТЭ),

содержащие

отдельных

поверхностей

(форма и соответствующие методы формообразования, показатели

точности и качества, технологическое оборудование и технологическая

оснастка) используемые в качестве информационных объектов при

построении электронной модели изделия в САПР «Компас-Вертикаль».

125.

Использованиетиповых,

групповых

и

модульных

методов

проектирования маршрутных технологий позволяет применить для

формализации

задач

ТПП

методы

математической

логики

и

классической теории множеств. Названные информационные модели

реализуют двухстадийное проектирование рабочего технологического

процесса:

в

результате

первого

этапа

формируется

«гибкая»

информационная модель ТП на некоторый класс деталей или группу

поверхностей. После второго этапа, на котором выполняется

конкретизация

«гибкой»

информационной

модели,

появляется

«жесткая», неизменяемая информационная модель рабочего ТП

изготовления конкретной детали.

На

стадии

производства

реализуется

допускающий адаптации, рабочий ТП.

неизменяемый,

не

126.

Эффективностьтехнологической

подготовки

многономенклатурных производств может быть повышена за счет

реализации

гибкой

информационной

модели

рабочего

ТП

(П.Ю. Бочкарев). Основу концепции составляет классификация

технологического

оборудования

по

признаку

максимального

использования однотипных проектных процедур.

Гибкая

информационная

модель

ТП

конкретной

детали

разрабатывается на стадии ТПП в один этап и включает в себя

описание

множества

альтернативных

операций.

Такая

информационная модель ТП на стадии оперативно-календарного

планирования позволяет выбирать оптимальную, с учетом текущего

состояния производства, операцию.

127.

Воснове

всех

названных

подходов

лежит

концепция

индивидуального технологического проектирования – на начальном

этапе рассматривается отдельно взятая элементарная поверхность

простой геометрической формы. Именно форма поверхности является

определяющим фактором при выборе методов формообразования, а по

сути, – оборудования и технологической оснастки. Параметры качества

поверхности

и

точности

ее

размеров,

конструктором, определяют выбор конкретных

методов и условий их реализации.

заданные

технологических

128.

Из рассмотренного выше можно говорить о повышении уровняформализации задач, решаемых в процессе технологической подготовки

производства.

Традиционные

методы,

предлагаемые

для

решения

неформализованных задач в системах автоматизации проектирования –

декомпозиция, различные варианты типизации технических решений,

алгоритмизация оценки корректности решения, – применительно к задачам

ТПП разработаны достаточно полно.

Тем

не

менее,

эффективность

применения

САПР

в

технологии

машиностроения (см. табл.) следует признать недостаточной. Основная

причина в неполноте и неоднозначности данных о свойствах материалов и

возможностях технологических методов, с одной стороны, и в отсутствии

систематизированной

справочной

информации,

представленной

в

«цифровом» виде, допускающем обработку данных с использованием

информационных технологий.

129.

«Цифровой» справочник технологаСледует отметить малую долю «электронных справочников» в

общем массиве специализированной информации. Поисковый запрос:

«Справочник технолога-машиностроителя», – в поисковой системе

Yandex.ru более 200 ссылок на ресурсы информационной сети

Internet. Из этого количества только одна ссылка рекомендовала

«Универсальный технологический справочник», разработанный

специалистами компании АСКОН.

Все остальные ссылки содержали сведения о «бумажных» версиях

наиболее распространенных справочных изданий, представленных в

различных Internet-магазинах (по большей части) или электронных

библиотеках.

130.

В «Универсальном технологическом справочнике» АСКОН представленыследующие сведения:

- «паспортные данные более 2000 моделей оборудования для механообработки,

штамповки, термообработки, сварки и др.;

-

классификатор технологических операций и переходов;

-

около 60 000 типоразмеров инструмента;

-

более 2000 типоразмеров станочных приспособлений;

-

около 300 моделей грузоподъемных приспособлений;

-

более 150 марок материала режущей части;

-

классификатор профессий;

-

около 450 марок смазочно-охлаждающих жидкостей и вспомогательных

материалов».

Отсутствуют таблицы точности обработки, данные, необходимые для расчета

погрешностей обработки, припусков, выбора базовых поверхностей и

последовательности перемены баз – т. е. именно те исходные данные, на

основании которых формируется структура технологического проекта.

131.

Говоря о тенденциях развития технологической подготовкипроизводства, в качестве основного направления следует назвать

«цифровизацию» нормативно-справочной информации.

В узком смысле термин «цифровизация» предполагает

преобразование информации в цифровую форму, т. е. перенос данных

на электронные носители. В этом смысле, обычный справочник,

отсканированный и сохраненный на каком-либо носителе дискретной

информации в одном из распространенных графических (например,

*.djvu, *.pdf) или текстовых (*.txt, *.doc, *.html) форматов, уже можно

считать «оцифрованным».

Наиболее существенными отличиями такого информационного

массива от традиционного «бумажного» издания следует считать его

компактность и возможность бесконтрольного неограниченного

тиражирования.

132.

Цифровойинформационный

массив

должен

обеспечить

возможность применения современных информационных технологий

не только для поиска необходимых данных, но и для обработки

найденной информации с использованием математических методов.

Следовательно, электронный справочник, в простейшем случае,

должен

представлять

Учитывая,

что

структурированный

основной

объем

набор

информации

в

баз

данных.

современных

справочных изданиях представлен в виде таблиц, можно принять в

качестве основы электронного справочника плоскую (табличную)

информационную модель. Такая информационная структура является

интуитивно

понятной

и

позволяет

информационного

поиска

применяемых

настоящее

в

реализовать

средствами

время

информационного обеспечения САПР.

алгоритмы

практически

программных

всех,

средств

133.

Для такой информационной экспертной системы, реализованной ввиде автономного программно-информационного комплекса, должны

быть обеспечены:

возможность

интеграции

в

существующие

и

вновь

разрабатываемые программные средства САПР – на уровне API

(англ. Application Programming Interface – интерфейс прикладного

программирования);

возможность периодического обновления – актуализации и

дополнения, – собственно справочной информации с учетом вновь

получаемых, в лабораторных и производственных условиях,

данных о свойствах материалов, возможностях методов обработки и

других данных, используемых в технологическом проектировании,

и программных модулей системы;

аспекты защиты информации от несанкционированного изменения

либо нарушения структуры и целостности данных, что, как

правило,

регулируется

жестким

распределением

прав

пользователей системы;

аспекты защиты авторских прав отдельных авторов, коллектива

разработчиков, в целом и защиты программного комплекса от

несанкционированного тиражирования.

134.

Что касается проблем, связанных с необходимостью обновления идополнения информации, то их следует рассматривать двояко:

с одной стороны, электронная справочная система, организованная

в виде сетевого ресурса, постоянно доступна для поиска

необходимой информации и эта информация актуальна в любой

момент времени;

с другой стороны, информационный сетевой портал по определению

является открытой системой, т. е. пользователь, обладающий

определенными

правами

доступа

(«сертифицированный»

пользователь), имеет возможность совершать необходимые

изменения в границах, определенных «сертификатом», – совершать

любые трансформации данных, в том числе изменять логическую

структуру системы; дополнять, изменять и удалять определенные

данные в рамках ранее созданной логической структуры; только

изменять данные и т. д. Но, для того, чтобы обеспечить надежность

функционирования подобной открытой системы, вопросы

информационной

безопасности

должны

прорабатываться

существенно подробнее и «жестче», чем в случае автономного

программно-информационного комплекса.

135.

Эффективность технологической подготовки машиностроительныхпроизводств в современных условиях может быть обеспечена за счет

широкого и полного применения информационных технологий.

Существующие в настоящее время программные средства САПР не

обеспечивают возможности автоматизированного решения задач ТПП

на начальных стадиях, поскольку данные, используемые в процессе

маршрутного проектирования и представленные в информационных

средствах

САПР,

не

обладают

необходимой

полнотой

и

однозначностью.

В качестве одного из основных направлений развития систем

технологической подготовки производства следует рассматривать

«цифровизацию» технологических справочников с обязательным

обеспечением полноты, однозначности, достоверности и актуальности

данных, представленных в электронных информационных ресурсах.

136.

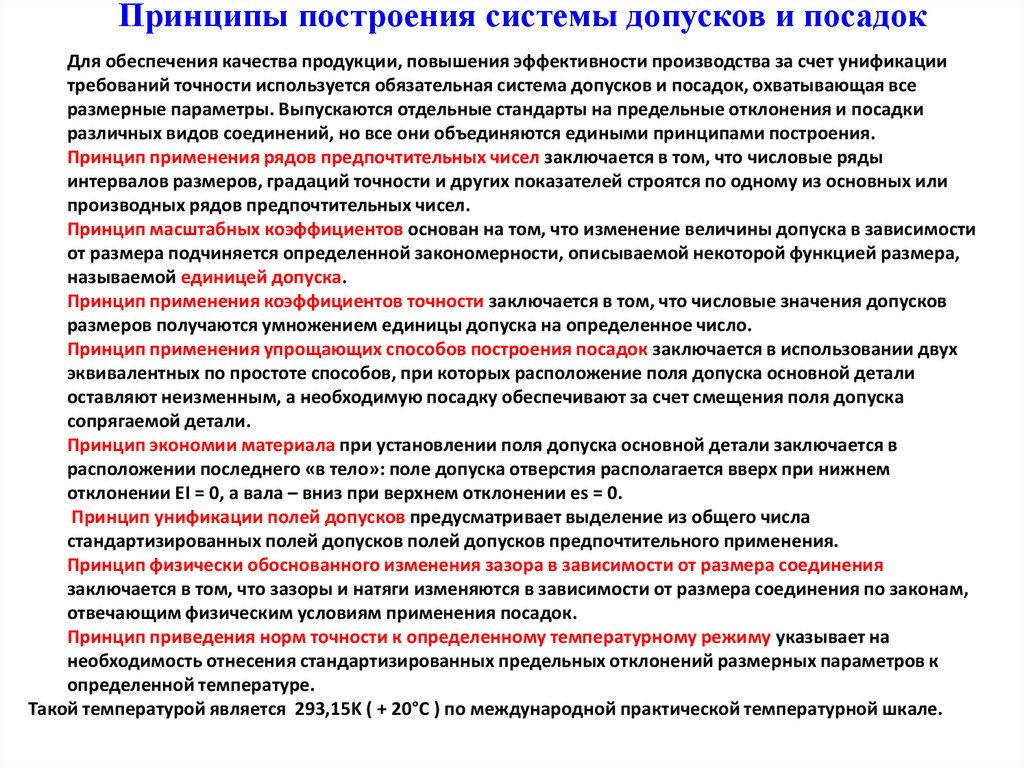

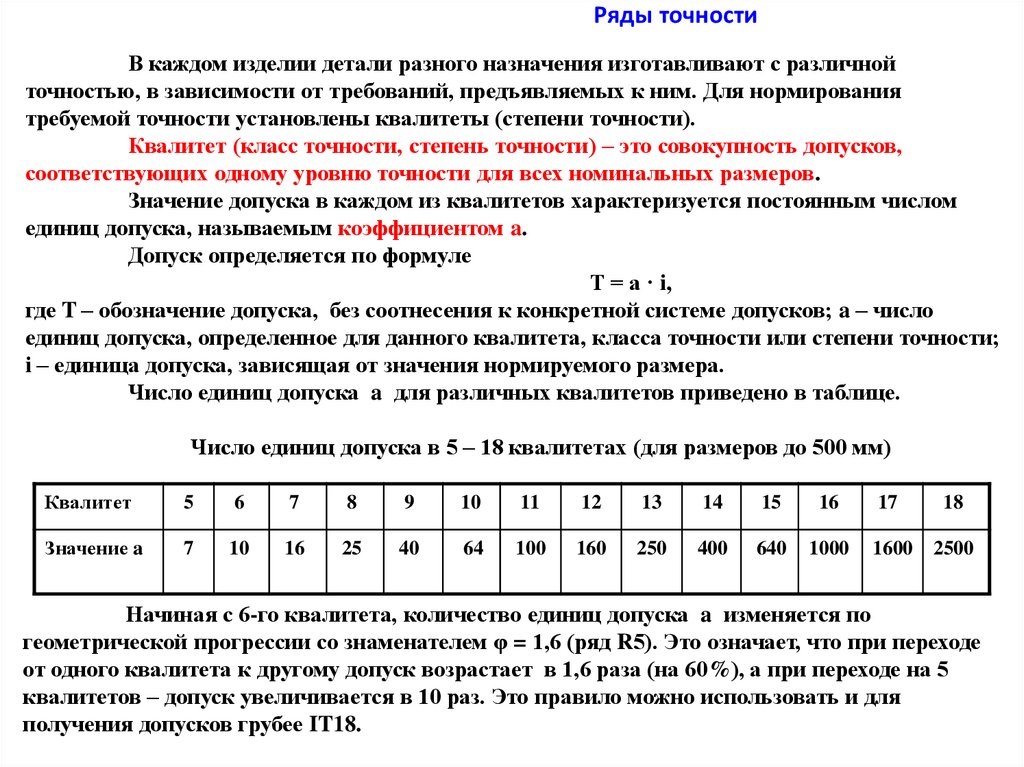

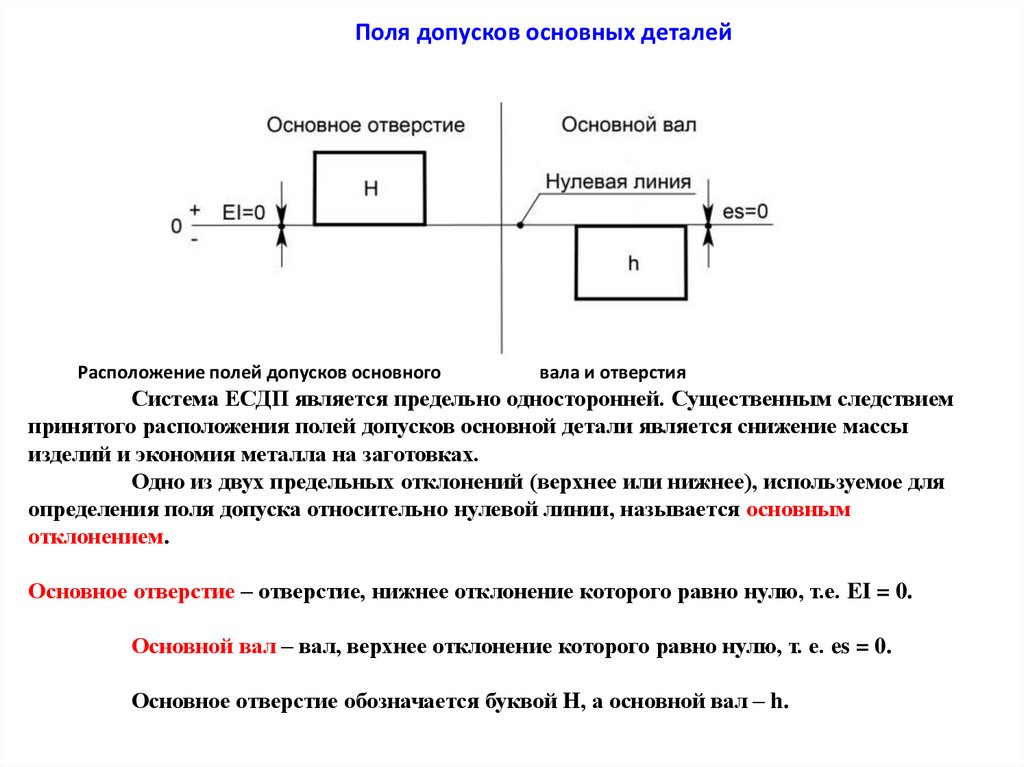

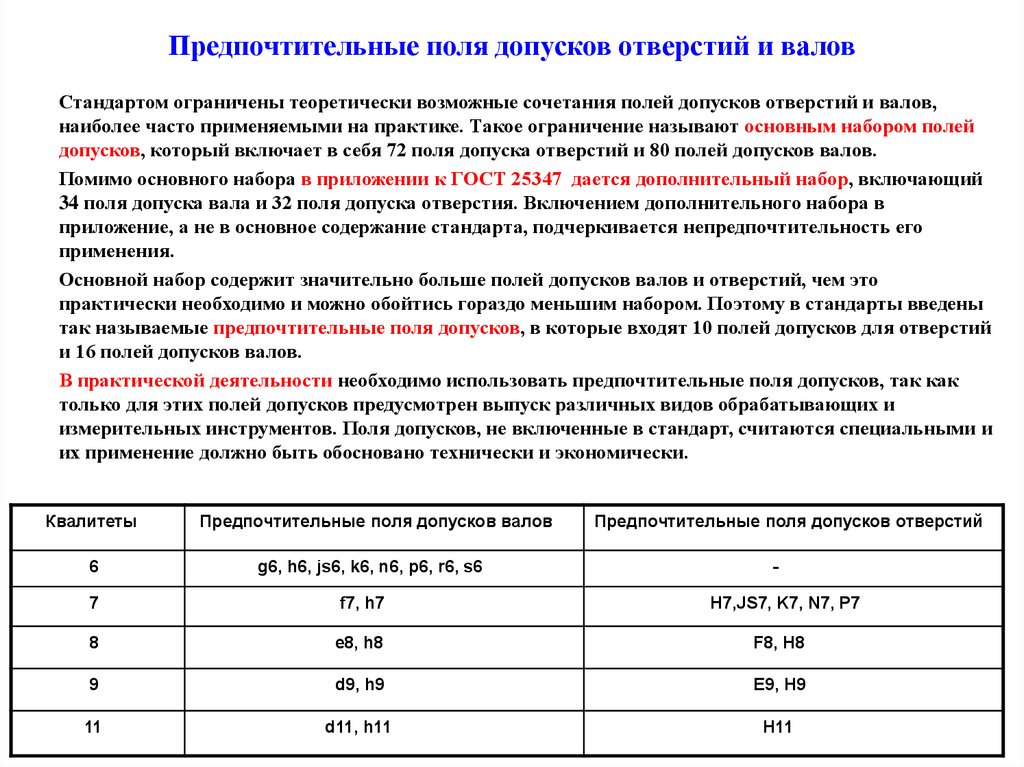

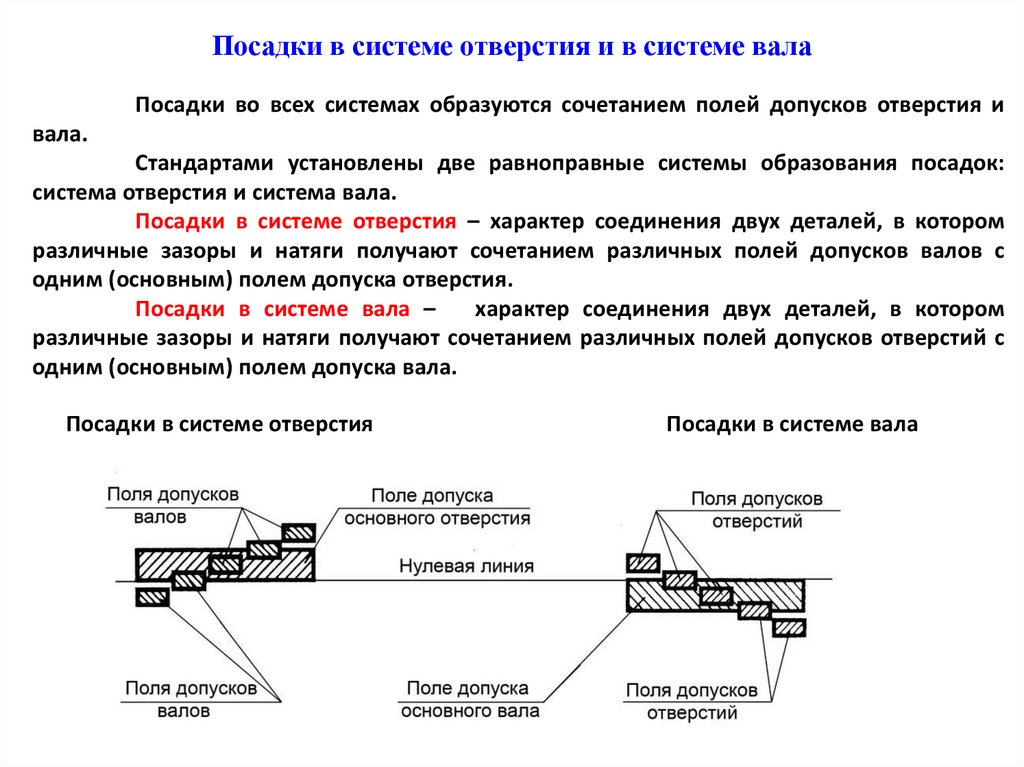

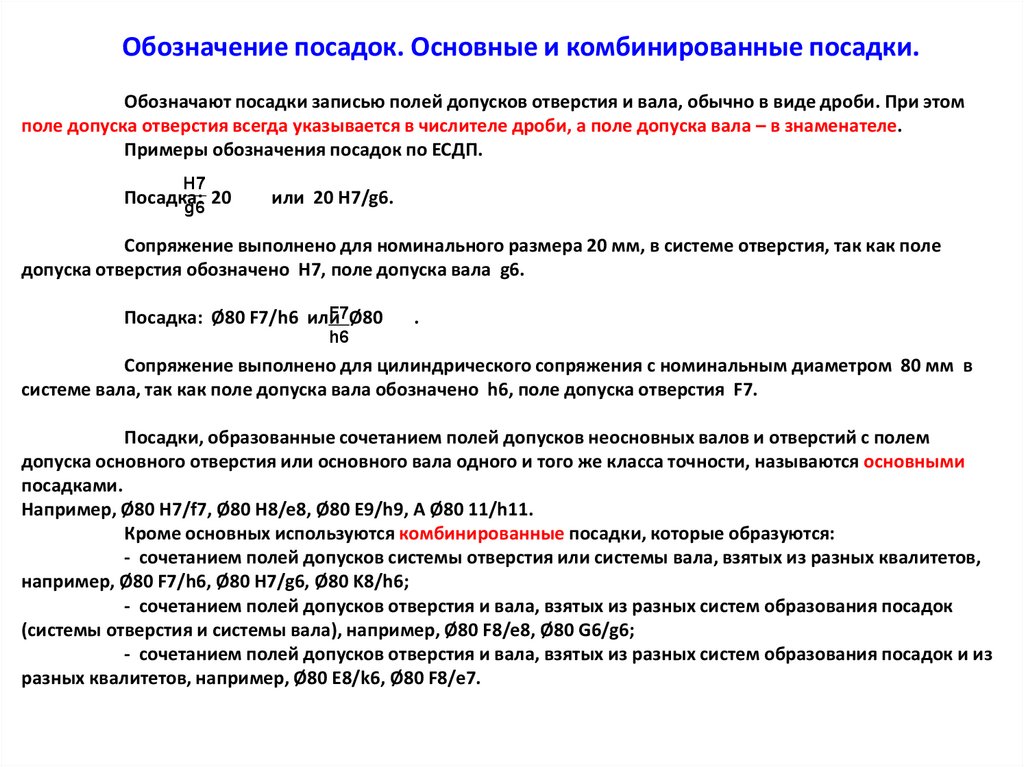

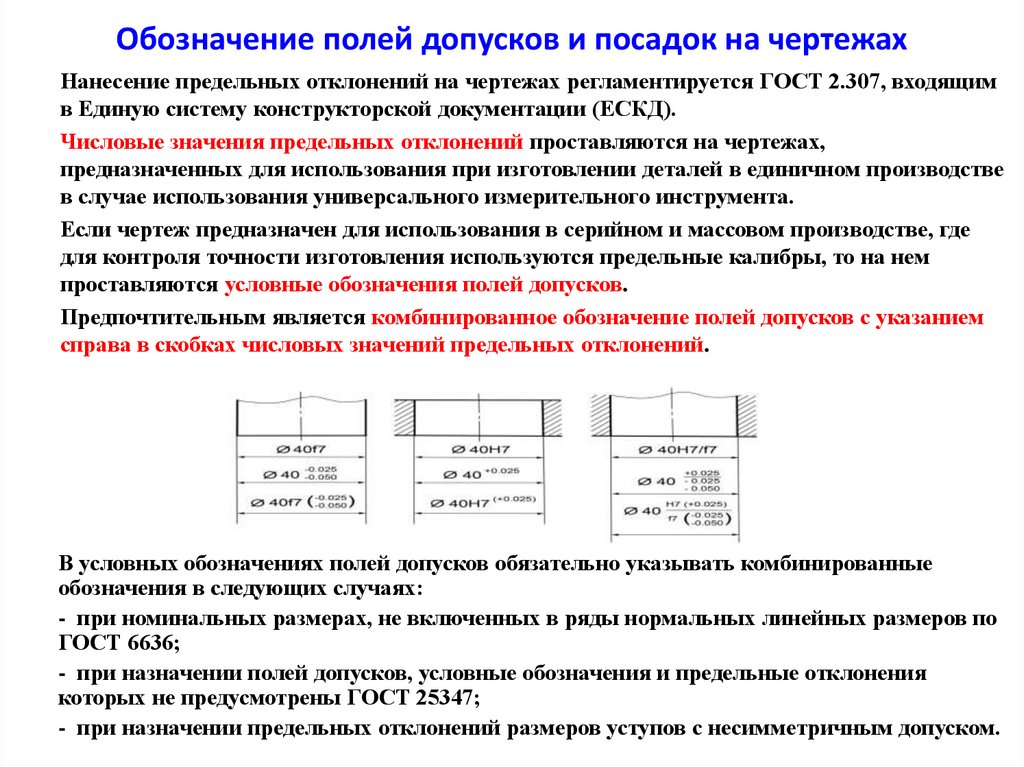

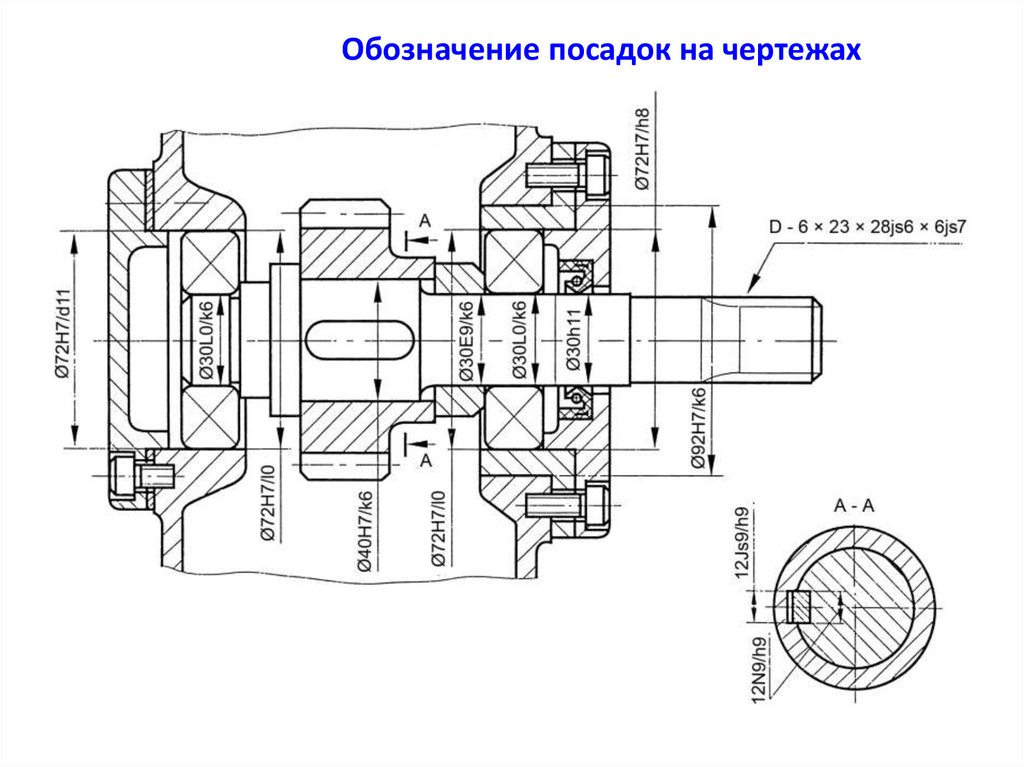

Принципы построения системы допусков и посадокДля обеспечения качества продукции, повышения эффективности производства за счет унификации

требований точности используется обязательная система допусков и посадок, охватывающая все

размерные параметры. Выпускаются отдельные стандарты на предельные отклонения и посадки

различных видов соединений, но все они объединяются едиными принципами построения.

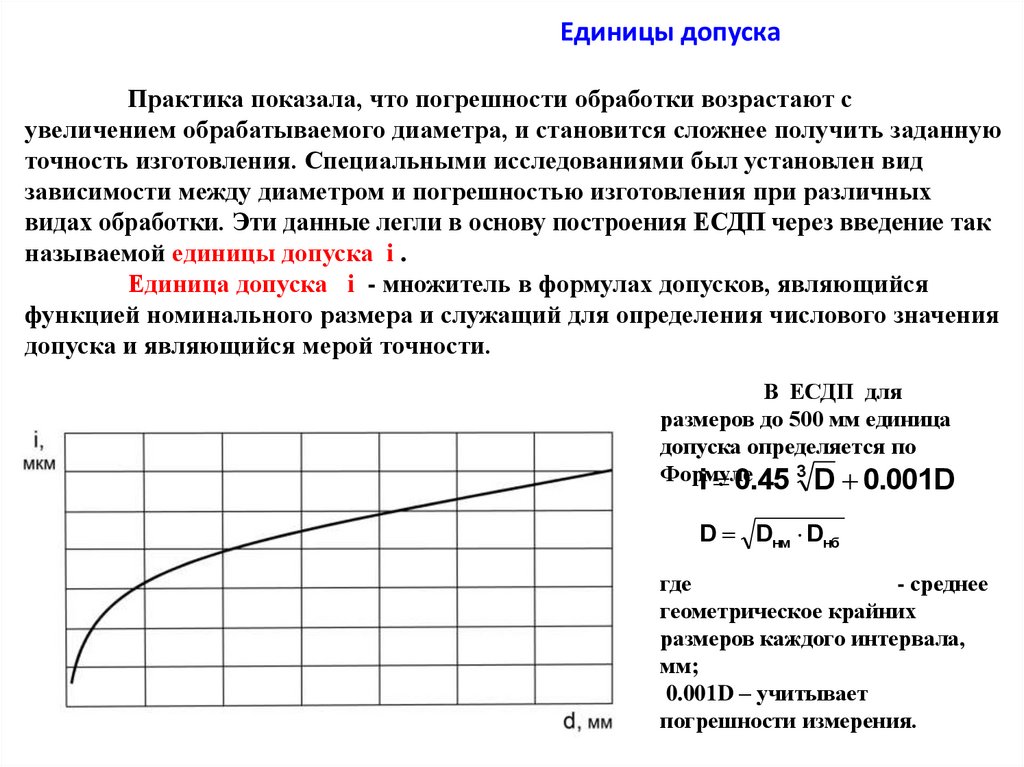

Принцип применения рядов предпочтительных чисел заключается в том, что числовые ряды

интервалов размеров, градаций точности и других показателей строятся по одному из основных или

производных рядов предпочтительных чисел.

Принцип масштабных коэффициентов основан на том, что изменение величины допуска в зависимости

от размера подчиняется определенной закономерности, описываемой некоторой функцией размера,

называемой единицей допуска.