Похожие презентации:

Технология композиционных материалов

1.

Министерство образования и науки Российской ФедерацииФедеральное государственное бюджетное образовательное учреждения

высшего образования

Московский авиационный институт (национальный исследовательский университет)

Институт №11 «Материаловедения и технологии материалов»

Кафедра «Технологиия композиционных материалов, конструкций и микросистем»

Материалы к лекциям по дисциплине

Технология композиционных

материалов

К.т.н., доц.каф.«ТКМКиМ»

Червяков А.А.

Москва, МАИ, 2022 г

2.

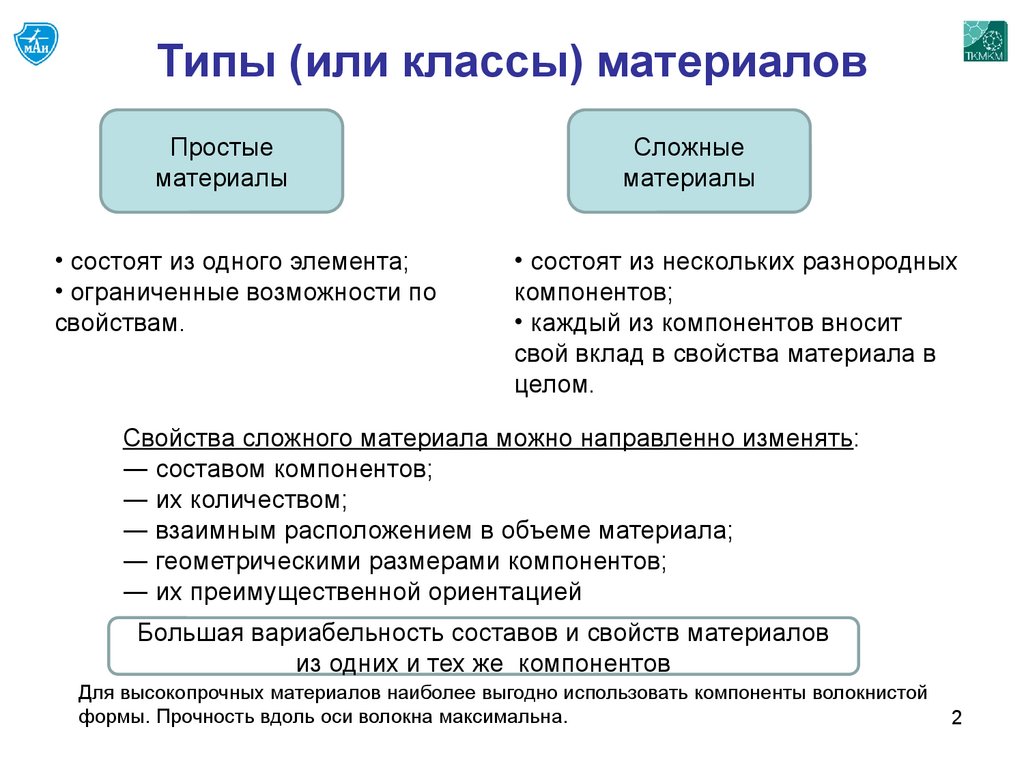

Типы (или классы) материаловПростые

материалы

• состоят из одного элемента;

• ограниченные возможности по

свойствам.

Сложные

материалы

• состоят из нескольких разнородных

компонентов;

• каждый из компонентов вносит

свой вклад в свойства материала в

целом.

Свойства сложного материала можно направленно изменять:

― составом компонентов;

― их количеством;

― взаимным расположением в объеме материала;

― геометрическими размерами компонентов;

― их преимущественной ориентацией

Большая вариабельность составов и свойств материалов

из одних и тех же компонентов

Для высокопрочных материалов наиболее выгодно использовать компоненты волокнистой

формы. Прочность вдоль оси волокна максимальна.

2

3.

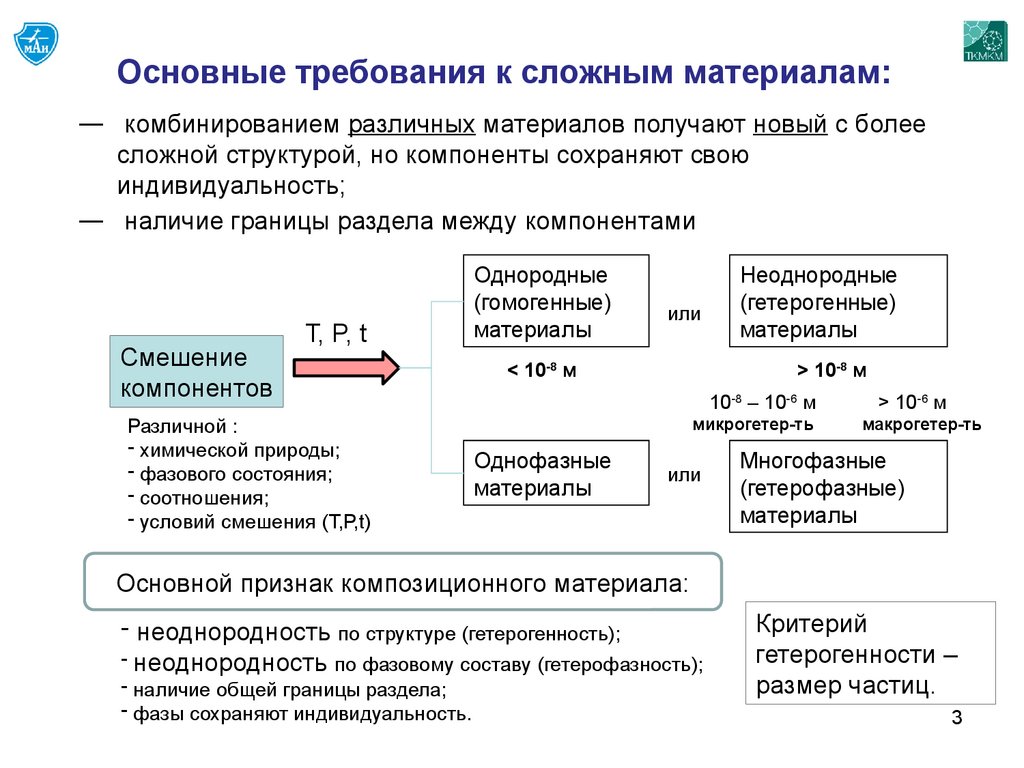

Основные требования к сложным материалам:― комбинированием различных материалов получают новый с более

сложной структурой, но компоненты сохраняют свою

индивидуальность;

― наличие границы раздела между компонентами

Смешение

компонентов

T, P, t

Различной :

- химической природы;

- фазового состояния;

- соотношения;

- условий смешения (Т,Р,t)

Однородные

(гомогенные)

материалы

или

< 10-8 м

Неоднородные

(гетерогенные)

материалы

> 10-8 м

10-8 – 10-6 м

микрогетер-ть

Однофазные

материалы

или

> 10-6 м

макрогетер-ть

Многофазные

(гетерофазные)

материалы

Основной признак композиционного материала:

- неоднородность по структуре (гетерогенность);

- неоднородность по фазовому составу (гетерофазность);

- наличие общей границы раздела;

- фазы сохраняют индивидуальность.

Критерий

гетерогенности –

размер частиц.

3

4.

Композиционные материалы (КМ)КМ – это природный или искуственно созданный гетерогенный,

гетерофазный материал, состоящий из двух или более

компонентов,

• разнородных,

• нерастворимых друг в друге,

• образующих самостоятельные фазы,

• соединённые между собой физико-химическими связями,

• имеющие общую границу раздела (межфазный слой),

и обладающий новым сочетанием свойств, но сохраняющий

индивидуальность каждого компонента.

Компоненты не изменяют свои свойства, каждый вносит свой

вклад, но материал приобретает новый комплекс свойств.

С т.з. физико-химии это гетерогенные и гетерофазные структуры

4

5.

Удельная прочность и удельный модуль упругостинекоторых материалов и КМ, армированных 60%(об.)

волокон

1 – алюминий;

2 – титан и сталь;

3 – титан, армированный волокнами карбида кремния;

4 - алюминий, армированный волокнами бора;

5 – эпоксидная смола, армированная волокнами

углерода

Серов М.М., Васильев В.А. Материаловедение: учебн. Пособие. М.: МАТИ, 2006. – 426 с.

Применение конструкционных материалов в мире (%)

Материал

1980

1990

2000

2020

Ме

70

57

44

25

ПМ

14

18

22

32

КМ

6

12

14

18

Ке

10

13

20

25

5

6.

Исторические этапы создания КМЕсли рассмотреть исторический аспект, то создание композиционных

материалов прошло несколько основных этапов:

1. «Стихийное» создание и применение на ранних этапах развития чело

вечества КМ на основе природных материалов (саманного кирпича, состоящего

из глины, армированного соломой, камня, дерева, растительных волокон,

животных тканей и т.п.).

2. Создание фанеры и ее американского варианта (дельта - древесины).

3. Получение в 20-х годах

XX столетия фенолоформальдегидной

(бакелитовой) смолы и увеличение её прочности при введении древесной муки в

качестве наполнителя.

4. Создание в конце 30-х годах

XX столетия

однонаправленного

стеклопластика.

5. Разработка высокопрочных и высокомодульных полиамидных волокон

(1935г.).

6. Создание в 60 годах XX столетия углеродных волокон в Великобритании

и борных волокон в США.

фанера

7.клееная

Разработка

современных КМ с уникальными прочностными и

функциональными свойствами.

6

7.

Развитие инженерных материалов7

8.

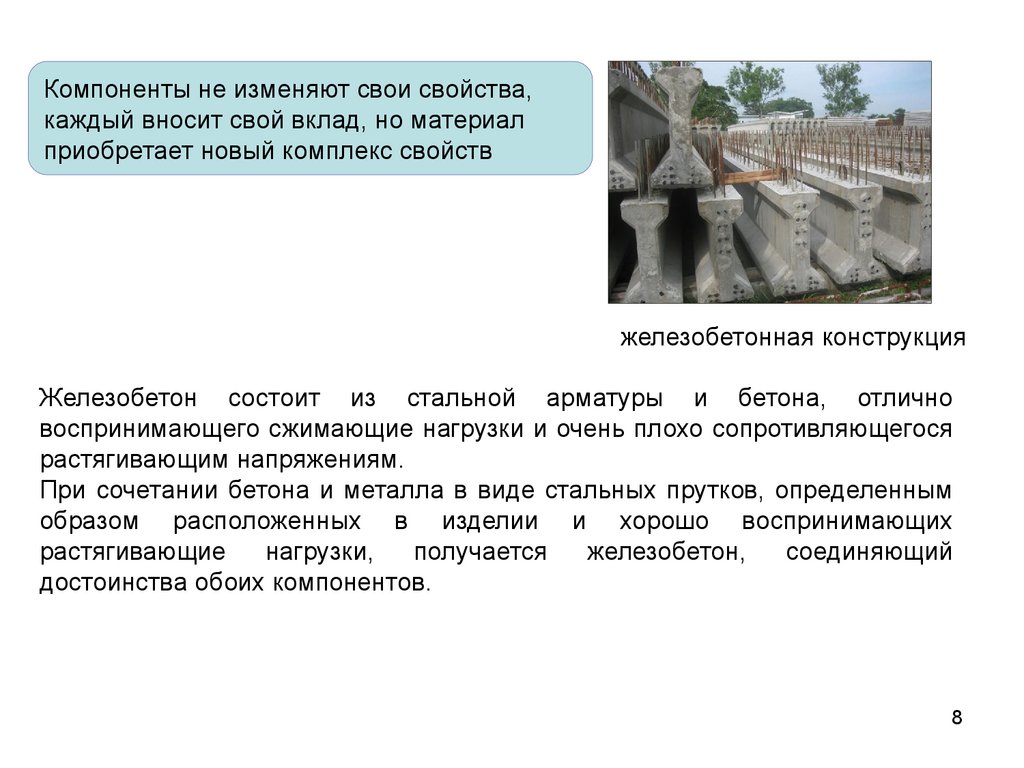

Компоненты не изменяют свои свойства,каждый вносит свой вклад, но материал

приобретает новый комплекс свойств

железобетонная конструкция

Железобетон состоит из стальной арматуры и бетона, отлично

воспринимающего сжимающие нагрузки и очень плохо сопротивляющегося

растягивающим напряжениям.

При сочетании бетона и металла в виде стальных прутков, определенным

образом расположенных в изделии и хорошо воспринимающих

растягивающие

нагрузки,

получается

железобетон,

соединяющий

достоинства обоих компонентов.

8

9.

Определение композиционного

материала

Композиционный материал

(композит, композитный материал, КМ) – это природный или

искуственно созданный гетерогенный, гетерофазный материал, состоящий из двух или более

компонентов,

разнородных,

нерастворимых друг в друге,

образующих самостоятельные фазы,

соединённых между собой физическими или химическими связями,

имеющих общую границу раздела (межфазный слой),

и обладающий новым сочетанием свойств, но сохраняющий индивидуальность каждого компонента.

Компоненты не изменяют свои свойства, каждый вносит свой вклад, но материал приобретает новый

комплекс свойств.

Основные фазы КМ

1 фаза – непрерывная фаза (дисперсионная среда) или матрица.

Структура композиционных материалов: 1 - наполнитель; 2 - матрица;

2 фаза –дисперсная фаза, которая м.б.

дискретной или непрерывной

(прерывной или непрерывной),

распределена по заданому закону в

непрерывной фазе – наполнитель.

а - дискретные частицы; б - волокна, нити, жгуты; в - ткань; г - листовой материал.

9

10.

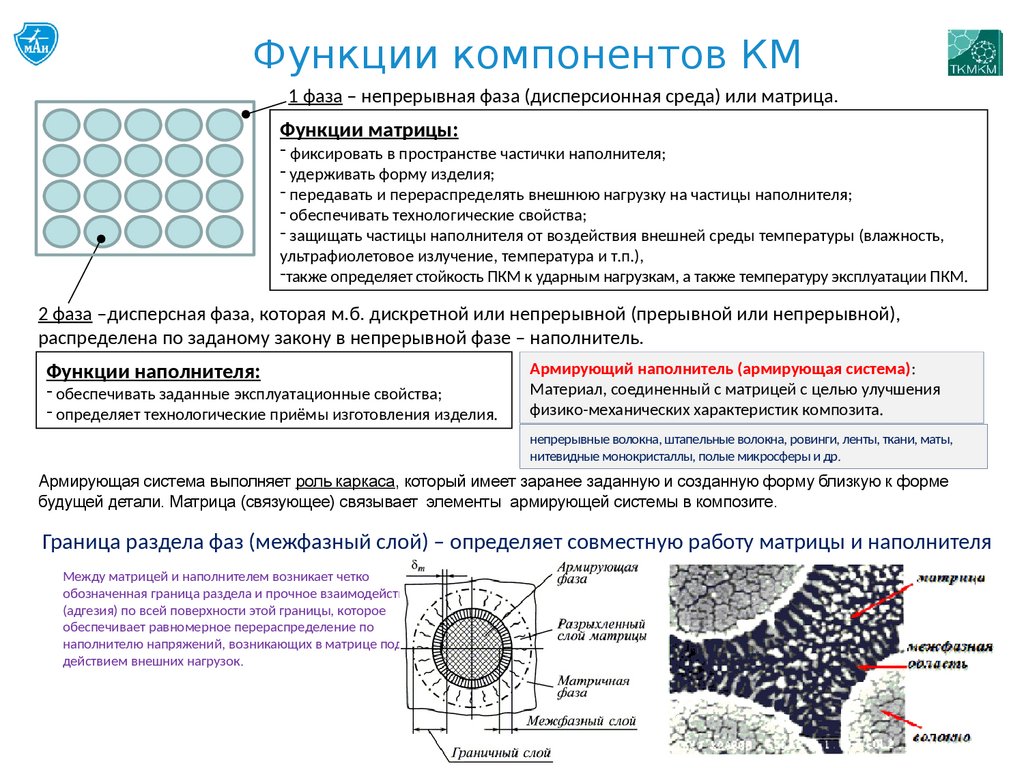

Функции компонентов КМ1 фаза – непрерывная фаза (дисперсионная среда) или матрица.

Функции матрицы:

- фиксировать в пространстве частички наполнителя;

- удерживать форму изделия;

- передавать и перераспределять внешнюю нагрузку на частицы наполнителя;

- обеспечивать технологические свойства;

- защищать частицы наполнителя от воздействия внешней среды температуры (влажность,

ультрафиолетовое излучение, температура и т.п.),

-также определяет стойкость ПКМ к ударным нагрузкам, а также температуру эксплуатации ПКМ.

2 фаза –дисперсная фаза, которая м.б. дискретной или непрерывной (прерывной или непрерывной),

распределена по заданому закону в непрерывной фазе – наполнитель.

Функции наполнителя:

- обеспечивать заданные эксплуатационные свойства;

- определяет технологические приёмы изготовления изделия.

Армирующий наполнитель (армирующая система):

Материал, соединенный с матрицей с целью улучшения

физико-механических характеристик композита.

непрерывные волокна, штапельные волокна, ровинги, ленты, ткани, маты,

нитевидные монокристаллы, полые микросферы и др.

Армирующая система выполняет роль каркаса, который имеет заранее заданную и созданную форму близкую к форме

будущей детали. Матрица (связующее) связывает элементы армирующей системы в композите.

Граница раздела фаз (межфазный слой) – определяет совместную работу матрицы и наполнителя

Между матрицей и наполнителем возникает четко

обозначенная граница раздела и прочное взаимодействие

(адгезия) по всей поверхности этой границы, которое

обеспечивает равномерное перераспределение по

наполнителю напряжений, возникающих в матрице под

действием внешних нагрузок.

10

11.

Определение композита по ГОСТМЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ 32794— 2014. КОМПОЗИТЫ ПОЛИМЕРНЫЕ Термины и определения

(ISO 472:1999, NEQ)

композит (композитный материал, композиционный материал):

Сплошной продукт, состоящий из двух или более материалов. отличных друг от

друга по форме и/или фазовому состоянию и/или химическому составу и/или

свойствам, скрепленных, как правило, физической связью и имеющих границу

раздела между обязательным материалом (матрицей) и ее наполнителями,

включая армирующие наполнители.

Примечание — Матрица и наполнитель композита образуют единую структуру и действуют

совместно, обеспечивая наилучшим образом необходимые свойства конечного изделия по

его функциональному назначению.

Вся совокупность свойств, присущих матрице и волокнам, суммируется

в композиционном материале пропорционально объемным долям каждой из фаз,

что позволяет, владея методами конструирования КМ, создавать материалы

с требуемым сочетанием свойств, обеспечивая многофункциональность изделий

11

12.

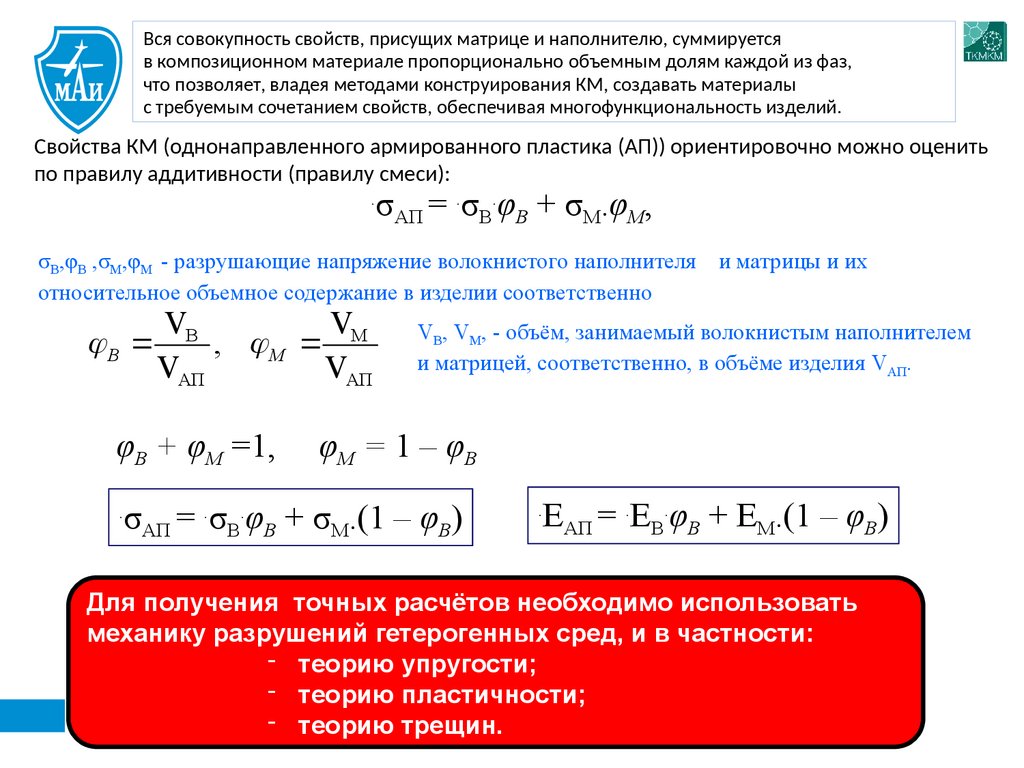

Вся совокупность свойств, присущих матрице и наполнителю, суммируетсяв композиционном материале пропорционально объемным долям каждой из фаз,

что позволяет, владея методами конструирования КМ, создавать материалы

с требуемым сочетанием свойств, обеспечивая многофункциональность изделий.

Свойства КМ (однонаправленного армированного пластика (АП)) ориентировочно можно оценить

по правилу аддитивности (правилу смеси):

σАП = .σВ.φВ + σМ.φМ,

.

σВ,φВ ,σМ,φМ - разрушающие напряжение волокнистого наполнителя и матрицы и их

относительное объемное содержание в изделии соответственно

VВ

VМ

В

, М

VАП

VАП

φВ + φМ =1,

.

VВ, VМ, - объём, занимаемый волокнистым наполнителем

и матрицей, соответственно, в объёме изделия VАП.

φМ = 1 – φВ

σАП = .σВ.φВ + σМ.(1 – φВ)

.

ЕАП = .ЕВ.φВ + ЕМ.(1 – φВ)

Для получения точных расчётов необходимо использовать

механику разрушений гетерогенных сред, и в частности:

- теорию упругости;

- теорию пластичности;

12

- теорию трещин.

13.

Типы КМПо структуре наполнителя композитные материалы

подразделяют на:

•дисперсноармированные, или

дисперсноупрочненные (с наполнителем в виде

тонкодисперсных частиц).

•волокнистые (армированы волокнами

и нитевидными кристаллами),

•слоистые (армированы пленками, пластинками,

слоистыми наполнителями),

1 - наполнитель; 2 - матрица

13

14.

Типы КМВ зависимости от природы одного из компонентов (как правило матрицы):

Металлические КМ – МеКМ (МКМ);

Керамические КМ – КеКМ (ККМ);

Полимерные КМ – ПКМ;

Углеродные КМ – УМК.

У каждого класса свои достоинства, недостатки и области

применения, т.е. возможности.

Требования к матрицам можно разделить на 3 группы:

•Первая группа прочность, жесткость, теплостойкость полимерной матрицы,

•Вторая группа – пластичность, трещиностойкость, ударную вязкость;

•Третья группа – перерабатываемость, технологичность связующего.

Задача исследователя, конструирующего композиционный материал, – найти

компромисс, оптимизировать выбор связующего, учитывая еще экологические,

экономические, конъюнктурные и другие соображения.

Матрицу для композиционных материалов выбирают, учитывая условия

эксплуатации изделий. От материала матрицы значительно зависят свойства

композита: прочность, тепло- и влагостойкость, стойкость к действию агрессивных

14

сред, метод получения изделия.

15.

Без применения в авиационнойиндустрии лёгких, жестких, прочных,

высокотемпературных композиционных

материалов нельзя достичь амбициозных целей

по массе, характеристикам авиационных

конструкций различного назначения

и типоразмеров.

Стеклопластик

Органопластик

Углепластик

Полимерные КМ

Боралюминий

Al / SiC

Титан / SiC

Металлические КМ

Ti Al / SiC

Ti3Al / SiC

Ni3Al / SiC

Интерметаллидные КМ

Армированные волокнами углерода

Армированные волокнами карбида кремния

Армированные волокнами оксила алюминия

Керамические КМ

Окиси циркония ZrO2

Окиси гафния HfO2

Других тугоплавких керамик

Углерод-углеродные КМ с покрытиями

0

250

500

750 1000 1250 1500 1750 2000 C

16.

Типы КМНаиболее широкое применение в технике получили композитные материалы,

армированные высокопрочными и высокомодульными непрерывными

волокнами. К ним относят:

•полимерные композитные материалы на основе термореактивных (эпоксидных, полиэфирных,

винилэфирных, феноло-формальдегидных, полиимидных и др.) и термопластичных полимеров

армированных стеклянными (стеклокомпозиты), углеродными (углекомпозиты), органическими

(органокомпозиты), борными (борокомпозиты) и другими видами волокон;

•металлические композитные материалы на основе сплавов Al, Mg, Cu, Ti, Ni, Сг, армированных

борными, углеродными или карбидкремниевыми волокнами, а также стальной, молибденовой или

вольфрамовой проволокой;

•композитные материалы на основе углерода, армированного углеродными волокнами (углеродуглеродные материалы);

•композитные материалы на основе керамики (обычная керамика: силикаты; техническая керамика: оксиды Al2O3,

карбиды SiC, нитриды Si3N4, бориды TiB2, сульфиды BeS; керметы: соединения, содержащие керамическую (Al2O3) и металлическую

составляющие (Cr, Ni, Co, Fe), армированной углеродными, карбидкремниевыми и другими жаростойкими

волокнами.

При использовании углеродных, стеклянных, арамидных и борных волокон,

содержащихся в материале в количестве 50–70%, созданы композиты с ударной

прочностью и ударным модулем упругости в 2–5 раз большими, чем у обычных

конструкционных материалов и сплавов.

Волокнистые композитные материалы превосходят металлы и сплавы по усталостной прочности,

термостойкости, виброустойчивости, шумопоглощению, ударной вязкости и другим свойствам.

16

17.

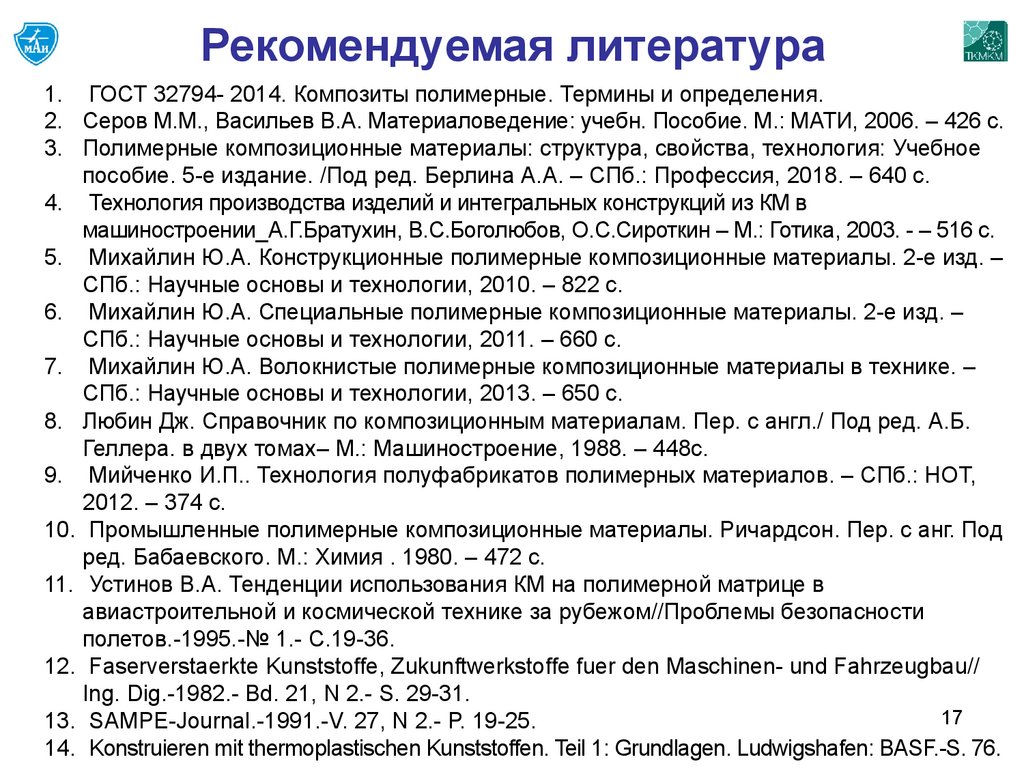

Рекомендуемая литература1. ГОСТ 32794- 2014. Композиты полимерные. Термины и определения.

2. Серов М.М., Васильев В.А. Материаловедение: учебн. Пособие. М.: МАТИ, 2006. – 426 с.

3. Полимерные композиционные материалы: структура, свойства, технология: Учебное

пособие. 5-е издание. /Под ред. Берлина А.А. – СПб.: Профессия, 2018. – 640 с.

4. Технология производства изделий и интегральных конструкций из КМ в

машиностроении_А.Г.Братухин, В.С.Боголюбов, О.С.Сироткин – М.: Готика, 2003. - – 516 с.

5. Михайлин Ю.А. Конструкционные полимерные композиционные материалы. 2-е изд. –

СПб.: Научные основы и технологии, 2010. – 822 с.

6. Михайлин Ю.А. Специальные полимерные композиционные материалы. 2-е изд. –

СПб.: Научные основы и технологии, 2011. – 660 с.

7. Михайлин Ю.А. Волокнистые полимерные композиционные материалы в технике. –

СПб.: Научные основы и технологии, 2013. – 650 с.

8. Любин Дж. Справочник по композиционным материалам. Пер. с англ./ Под ред. А.Б.

Геллера. в двух томах– М.: Машиностроение, 1988. – 448с.

9. Мийченко И.П.. Технология полуфабрикатов полимерных материалов. – СПб.: НОТ,

2012. – 374 с.

10. Промышленные полимерные композиционные материалы. Ричардсон. Пер. с анг. Под

ред. Бабаевского. М.: Химия . 1980. – 472 с.

11. Устинов В.А. Тенденции использования КМ на полимерной матрице в

авиастроительной и космической технике за рубежом//Проблемы безопасности

полетов.-1995.-№ 1.- С.19-36.

12. Faserverstaerkte Kunststoffe, Zukunftwerkstoffe fuer den Maschinen- und Fahrzeugbau//

Ing. Dig.-1982.- Bd. 21, N 2.- S. 29-31.

17

13. SAMPE-Journal.-1991.-V. 27, N 2.- P. 19-25.

14. Konstruieren mit thermoplastischen Kunststoffen. Teil 1: Grundlagen. Ludwigshafen: BASF.-S. 76.

Химия

Химия Строительство

Строительство