Похожие презентации:

Краткие сведения об инструментальных материалах (лекция 11)

1.

Лекция №11Раздел 4. Износ и стойкость режущего инструмента

Тема 1. Краткие сведения об инструментальных

материалах.

1. Актуальность проблемы рационального выбора и

применения режущих инструментов

2. Требования, предъявляемые к инструментальным

материалам.

3. Классификация инструментальных материалов, их

маркировка.

4. Материалы, применяемые при изготовлении лезвийных

инструментов.

4. 1. Обозначение инструментальных материалов по ИСО

4.2. Применение покрытий режущих инструментов

5. Материалы абразивных инструментов

2.

1. Актуальность проблемы рациональноговыбора и применения режущих инструментов

Факторы влияния на износостойкость:

Стойкость режущего инструмента

3. Затраты на режущий инструмент в общих затратах на процесс резания в машиностроительном производстве

Без режущего инструмента процесс резания невозможен и все остальныезатраты не нужны

4.

Затраты на инструмент УМПО (г.Уфа)5. Новые труднообрабатываемые материалы ХХI века

Прочность b до 1500-2000 Н/мм2Материалы с УМЗ

структурой – никель,

титан, алюминий

6.

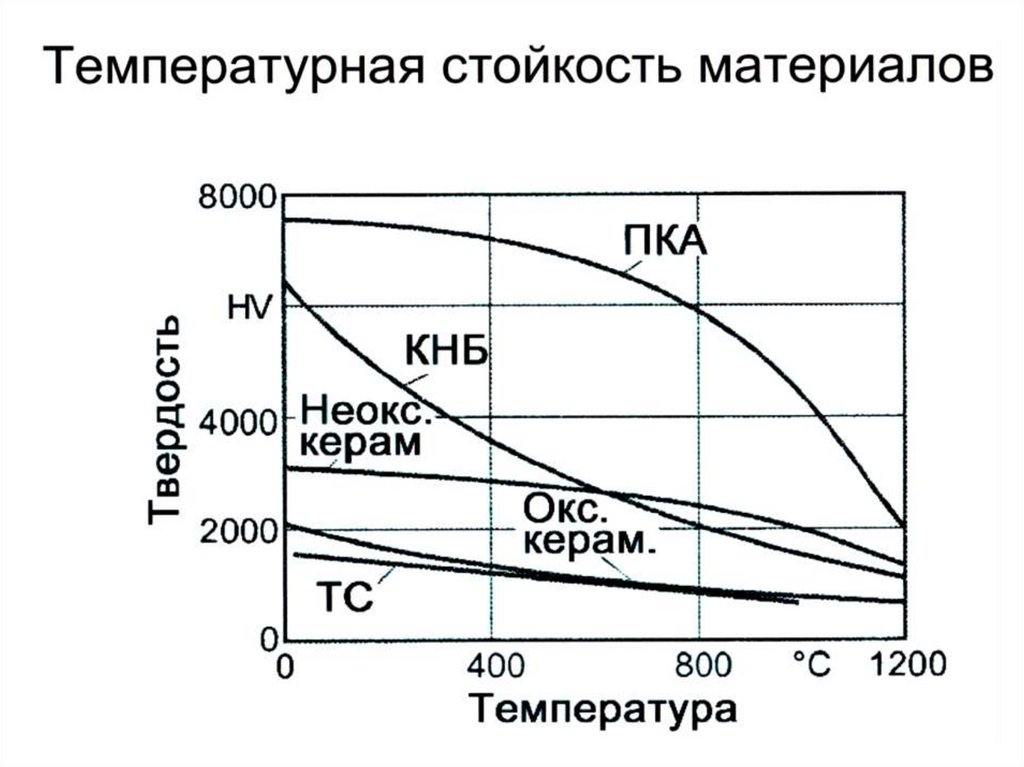

2. Требования, предъявляемые к инструментальнымматериалам

1. Высокая твердость – в состоянии поставки или достигаемую в результате

его термической обработки – не менее 63...66 HRC. Не менее, чем в 1,5 раза

больше твердости обрабатываемого материала.

2. Высокая теплостойкость (красностойкость).

- способность

сохранять свои физико-механические свойства, в частности твердость, при

высокой температуре. Необходимо, чтобы при высоких температурах

резания (до 1000 градусов) твердость поверхностей инструментов существенно

не уменьшалась.

3. Высокая теплопроводность . Чем ниже теплопроводность, тем меньше

теплоотдача и выше температура контактных поверхностей инструмента в

процессе резания. Теплопроводность повышается с увеличением содержания в

инструментальном материале компонентов с максимальной теплопроводностью.

4. Высокая износостойкость при повышенной температуре, т.е. обладать

хорошей сопротивляемостью истиранию обрабатываемым материалом.

5. Высокая прочность материала. Критерием является предел прочности

на изгиб Ϭи и на сжатие. Снижается выкрашивание и поломка режущих кромок.

6. Хорошая обрабатываемость резанием и давлением в холодном и

горячем состоянии; благоприятные особенности термической обработки (малая

чувствительность к перегреву и обезуглероживанию, хорошие закаливаемость и

прокаливаемость, минимальные деформирование и образование трещин при

закалке и т.д.); хорошая шлифуемость после термической обработки (Для HSS).

7.

3. Классификация инструментальных материалов дляобработки резанием, их маркировка

К инструментальным материалам относятся

8 групп материалов:

• углеродистые инструментальные стали;

• легированные инструментальные стали;

• быстрорежущие стали;

• металлокерамические

материалы

(твердые сплавы и керметы);

• минералокерамические материалы;

• абразивные материалы;

• сверхтвердые материалы;

• алмазы.

8.

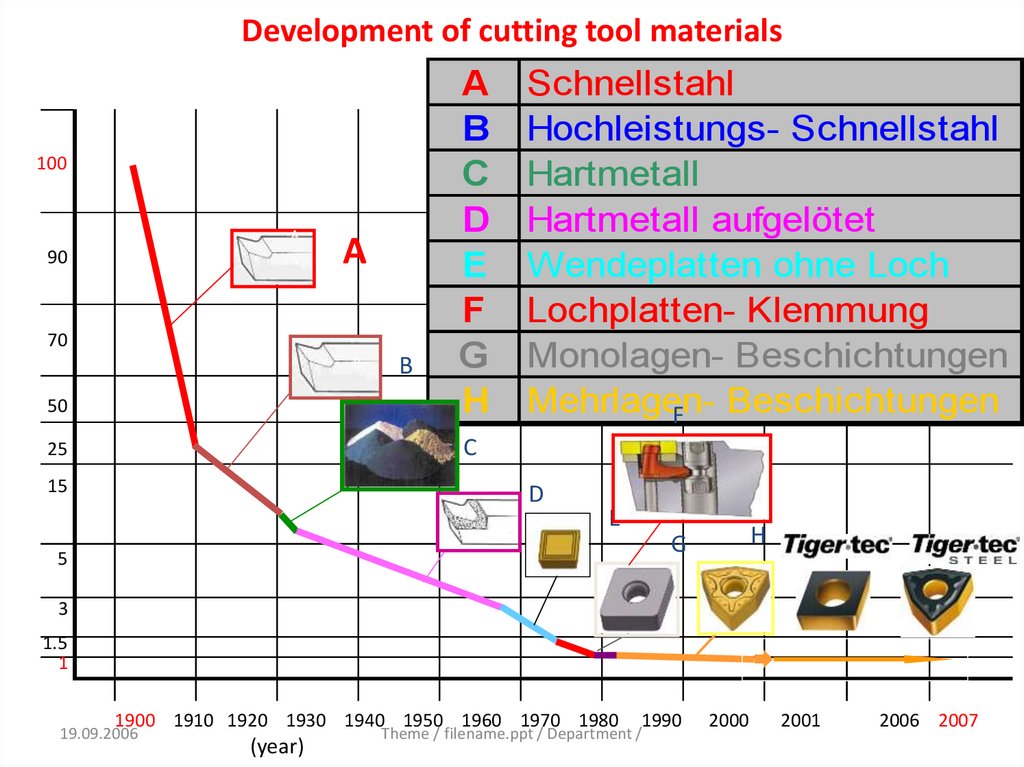

История развития инструментальных материалов9. Development of cutting tool materials

50A

B

C

D

E

F

G

H

25

C

100

A

90

A

A

AA

B

70

B

B

B

15

D

Schnellstahl

Hochleistungs- Schnellstahl

Hartmetall

Hartmetall aufgelötet

Wendeplatten ohne Loch

Lochplatten- Klemmung

Monolagen- Beschichtungen

MehrlagenBeschichtungen

F

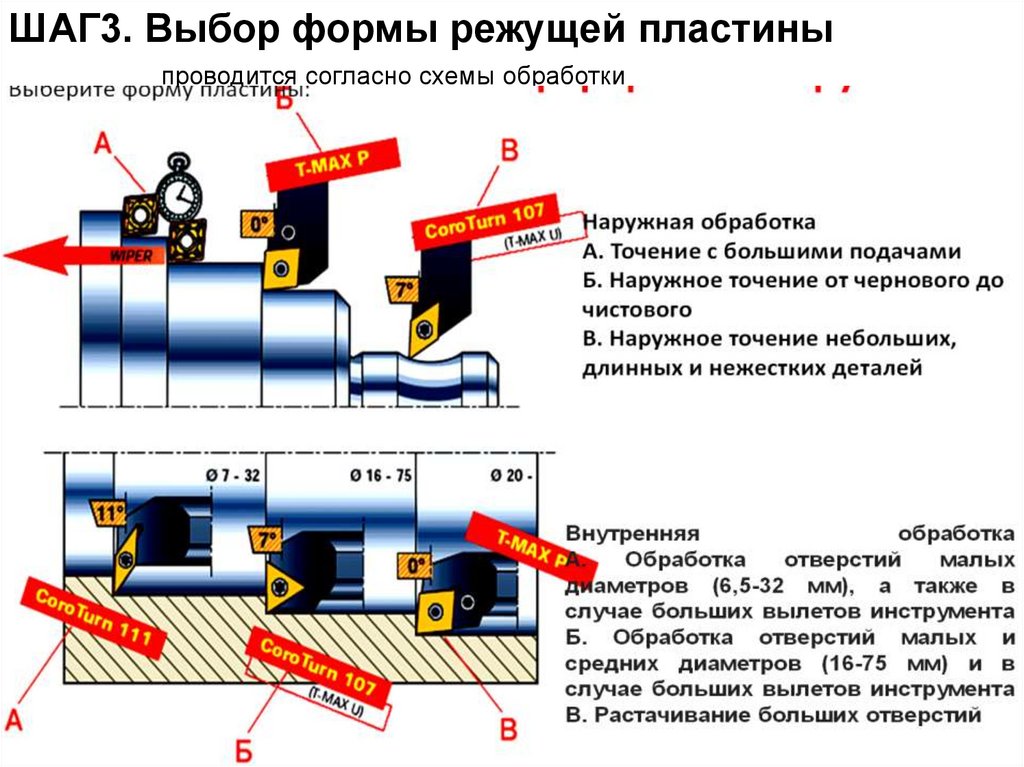

D

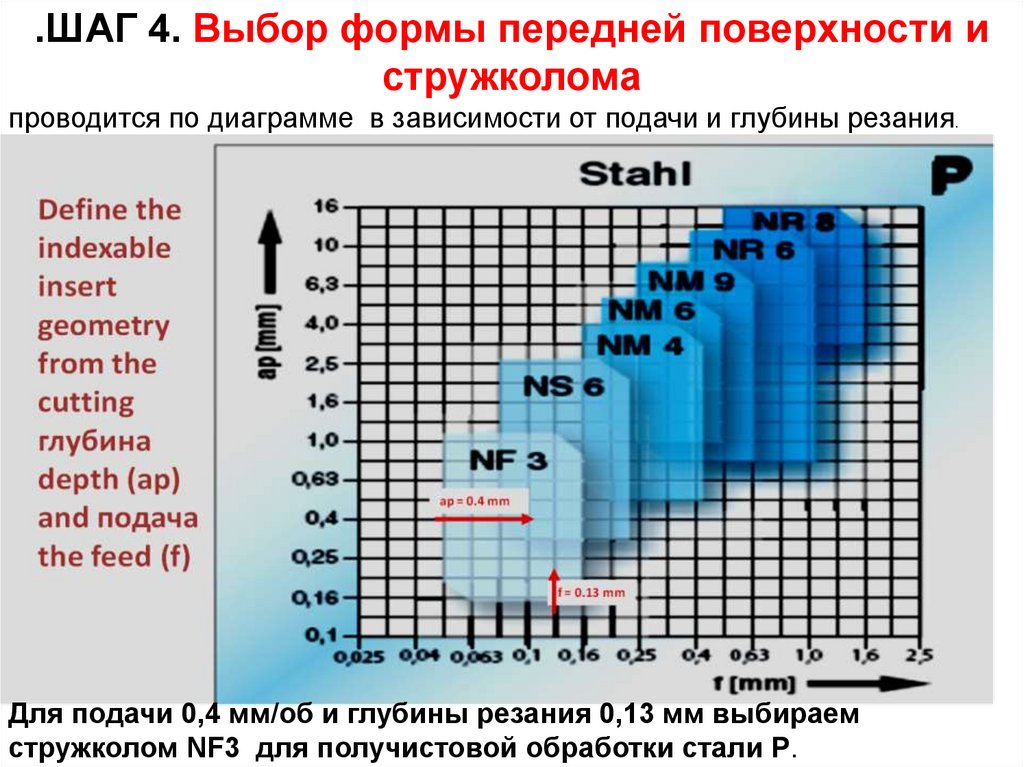

E E

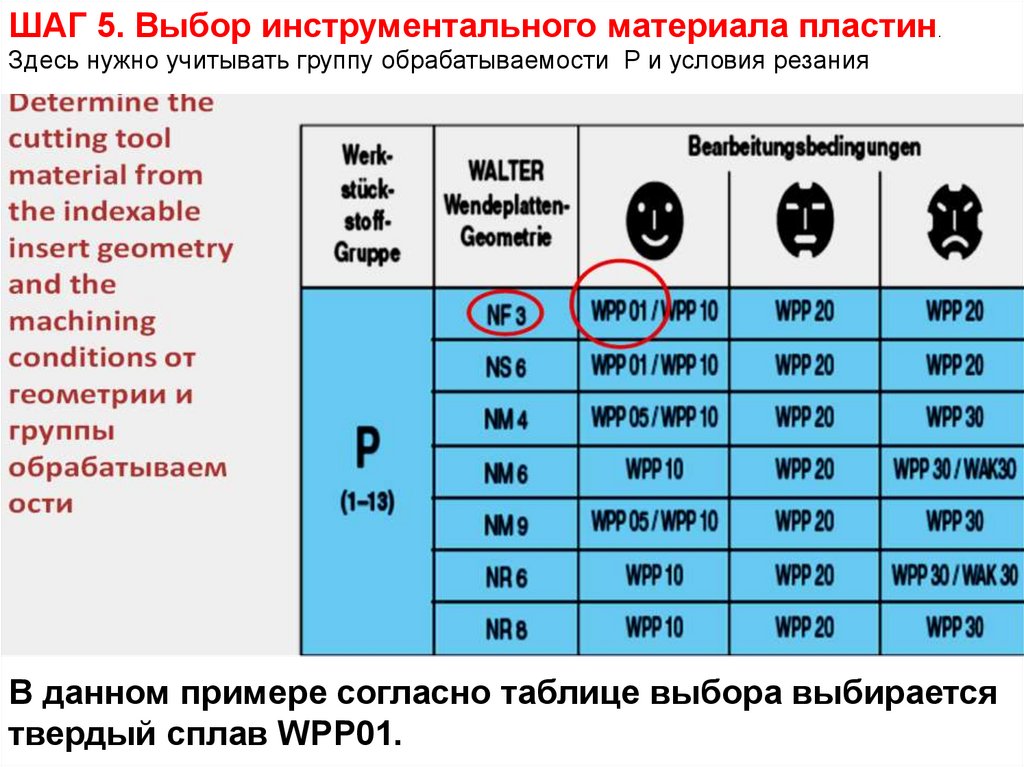

H

G

5

3

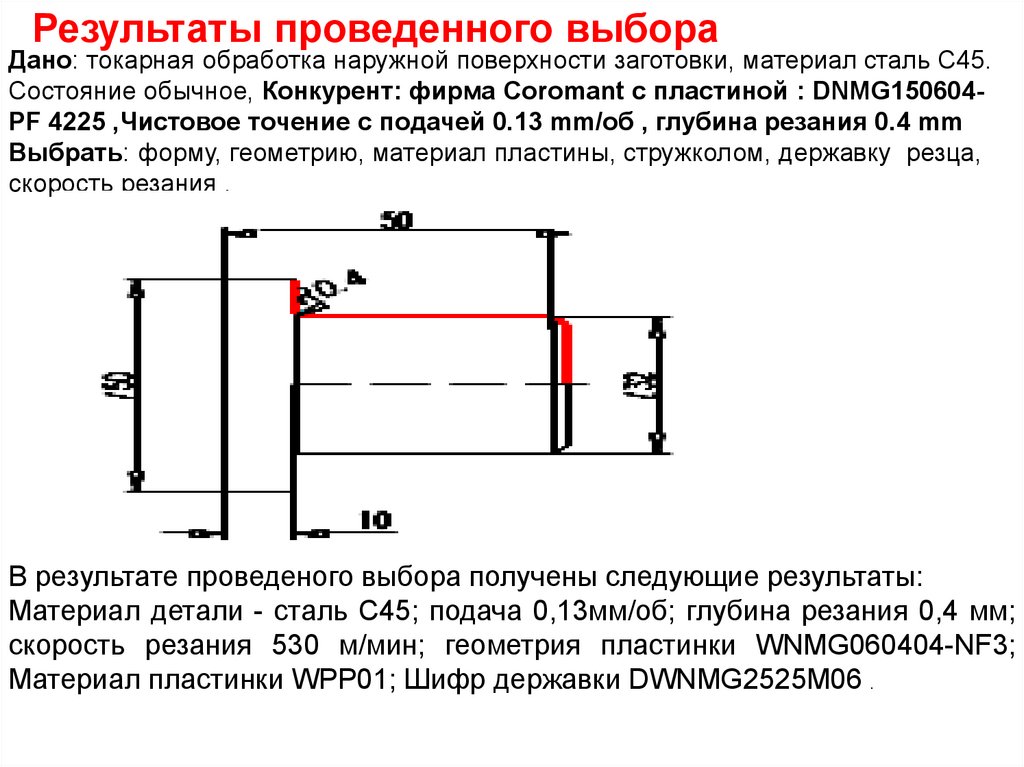

1.5

1

1900 1910 1920 1930 1940 1950 1960 1970 1980

19.09.2006

(year)

1990

Theme / filename.ppt / Department /

2000

2001

2006 2007

10.

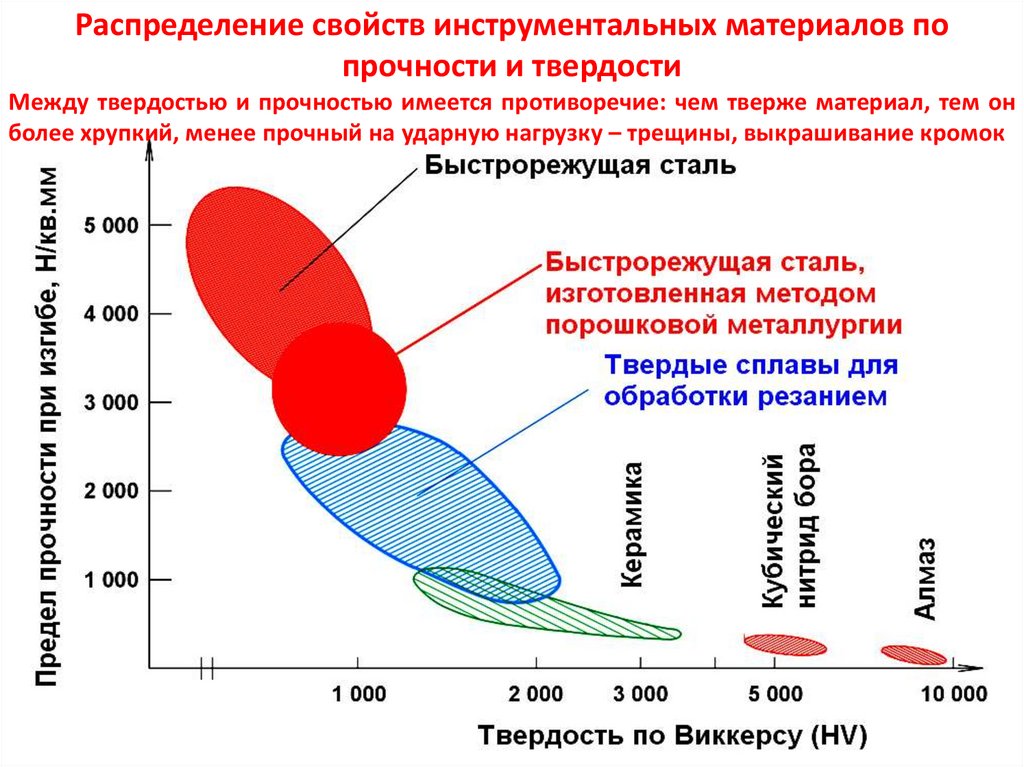

Распределение свойств инструментальных материалов попрочности и твердости

Между твердостью и прочностью имеется противоречие: чем тверже материал, тем он

более хрупкий, менее прочный на ударную нагрузку – трещины, выкрашивание кромок

11.

Сравнение инструментальных материалов теплостойкости,износостойкости, вязкости, изгибной прочности, рекомендуемых скорости

резания и подачи

12.

4. Материалы, применяемые для лезвийныхинструментов

Углеродистые и легированные инструментальные стали

Углеродистые инструментальные

стали марок У7,

(свойства и применение

) У7А...У13, У13А.

Помимо железа и углерода эти стали содержат 0,2...0,4 % марганца. Инструменты

из углеродистых сталей обладают достаточной твердостью при комнатной

температуре, но теплостойкость их невелика, (200...220 °С) стали вязкие, менее

хрупкие. Стали марок У7…У9 используют для изготовления слесарных,

деревообрабатывающих и кузнечных инструментов; У10А…У13А – для

ручных режущих слесарных инструментов (напильники, зубила метчики,

развертки), а также для (машинных) инструментов, работающих на низких

скоростях резания (V < 9-15м/мин.

Легированные

инструментальные

стали

имеют

повышенную

Из-за наличия одного или нескольких легирующих

элементов: хрома ; никеля вольфрама; ванадия; кобальта; молибдена

кремний.

Для

режущих

инструментов

используются

низколегированные стали марок 9ХФ, Х, 11ХФ, 13Х, В2Ф, ХВ4, ХВСГ,

ХВГ, 9ХС и др. Легированные стали имеют более высокие режущие

свойства, чем углеродистые. Они более износостойки и меньше коробятся

при термообработке, но теплостойкость их практически равна

теплостойкости углеродистых сталей (250 °С), поэтому они используются .

для изготовления штампов, режущего (сверл, плашек, фрез, метчиков,

разверток, протяжек), измерительного и слесарного инструмента..

износостойкость).

13.

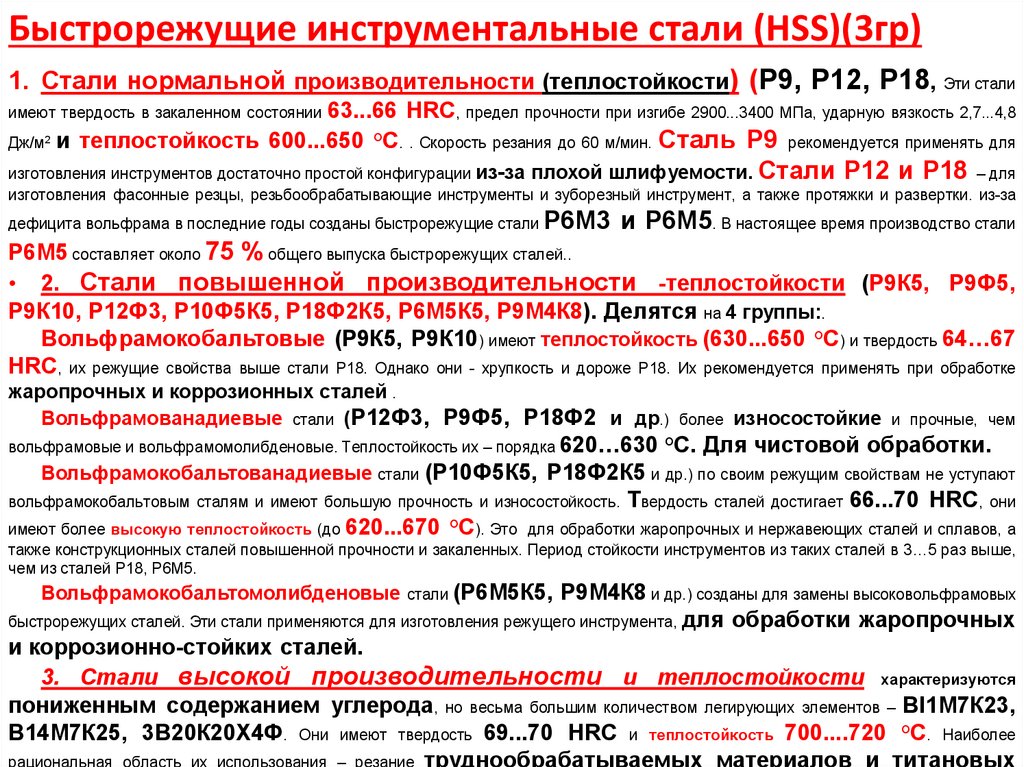

Быстрорежущие инструментальные стали (HSS)(3гр)группы)

1.

Стали нормальной производительности (теплостойкости) (Р9, Р12, Р18,

Эти стали

имеют твердость в закаленном состоянии 63...66 НRС, предел прочности при изгибе 2900...3400 МПа, ударную вязкость 2,7...4,8

Сталь Р9 рекомендуется применять для

изготовления инструментов достаточно простой конфигурации из-за плохой шлифуемости. Стали Р12 и Р18 – для

Дж/м2 и теплостойкость 600...650 °С. . Скорость резания до 60 м/мин.

изготовления фасонные резцы, резьбообрабатывающие инструменты и зуборезный инструмент, а также протяжки и развертки. из-за

дефицита вольфрама в последние годы созданы быстрорежущие стали

Р6М3 и Р6М5. В настоящее время производство стали

Р6М5 составляет около 75 % общего выпуска быстрорежущих сталей..

• 2. Стали повышенной производительности -теплостойкости (Р9К5, Р9Ф5,

Р9К10, Р12Ф3, Р10Ф5К5, Р18Ф2К5, Р6М5К5, Р9М4К8). Делятся на 4 группы:.

Вольфрамокобальтовые (Р9К5, Р9К10) имеют теплостойкость (630...650 °С) и твердость 64…67

НRС, их режущие свойства выше стали Р18. Однако они - хрупкость и дороже Р18. Их рекомендуется применять при обработке

жаропрочных и коррозионных сталей .

Вольфрамованадиевые стали (Р12Ф3, Р9Ф5, Р18Ф2 и др.) более износостойкие и прочные, чем

вольфрамовые и вольфрамомолибденовые. Теплостойкость их – порядка 620…630 °С. Для чистовой обработки.

Вольфрамокобальтованадиевые стали (Р10Ф5К5, Р18Ф2К5 и др.) по своим режущим свойствам не уступают

вольфрамокобальтовым сталям и имеют большую прочность и износостойкость. Твердость сталей достигает 66...70 НRС, они

имеют более высокую теплостойкость (до 620...670 °С). Это для обработки жаропрочных и нержавеющих сталей и сплавов, а

также конструкционных сталей повышенной прочности и закаленных. Период стойкости инструментов из таких сталей в 3…5 раз выше,

чем из сталей Р18, Р6М5.

Вольфрамокобальтомолибденовые стали (Р6М5К5, Р9М4К8 и др.) созданы для замены высоковольфрамовых

быстрорежущих сталей. Эти стали применяются для изготовления режущего инструмента, для обработки жаропрочных

и коррозионно-стойких сталей.

3. Стали высокой производительности и теплостойкости характеризуются

пониженным содержанием углерода, но весьма большим количеством легирующих элементов – Bl1M7К23,

В14М7К25, 3В20К20Х4Ф. Они имеют твердость 69...70 HRC и теплостойкость 700....720 °С. Наиболее

рациональная область их использования – резание труднообрабатываемых материалов и титановых

14.

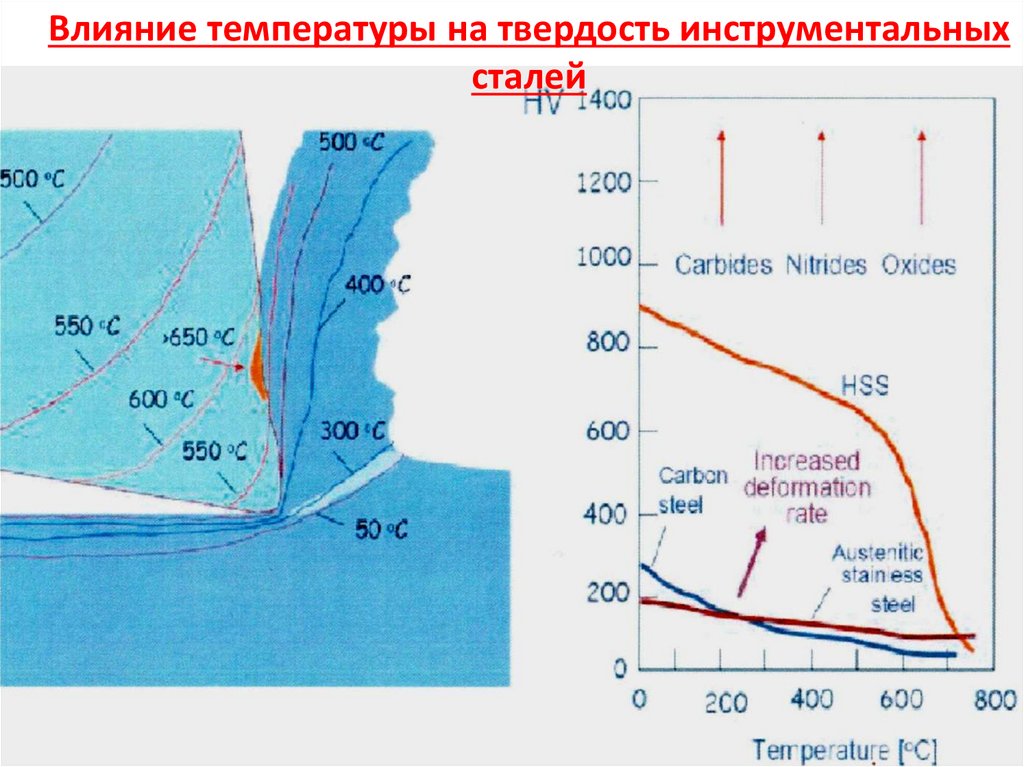

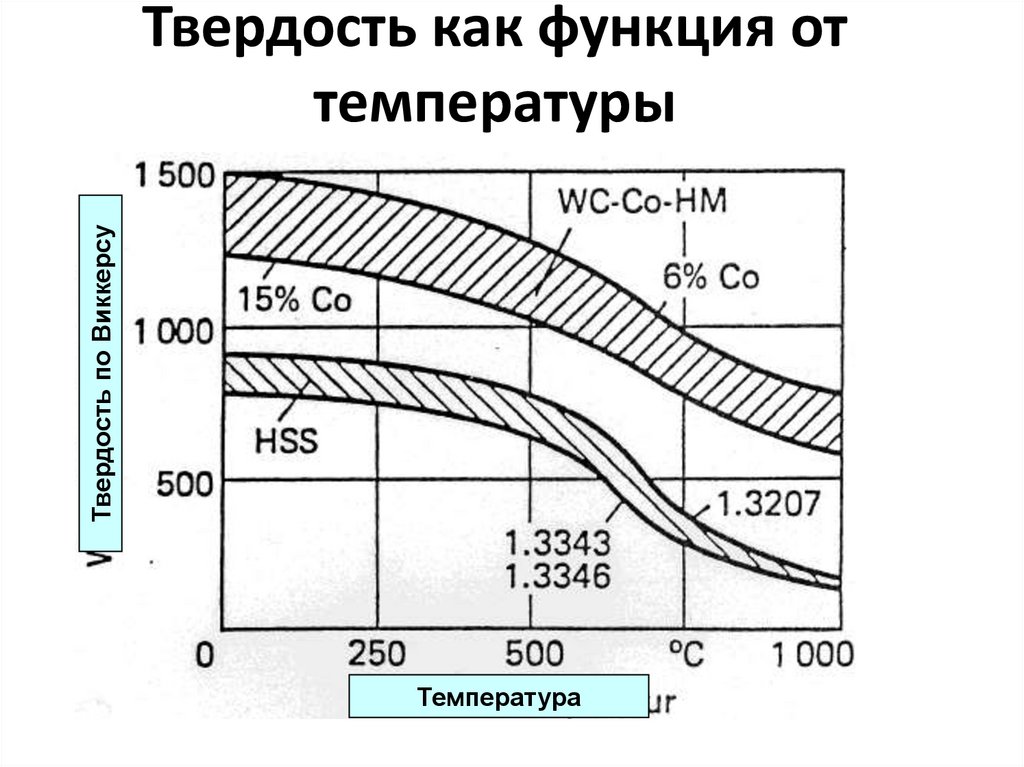

Влияние температуры на твердость инструментальныхсталей

15.

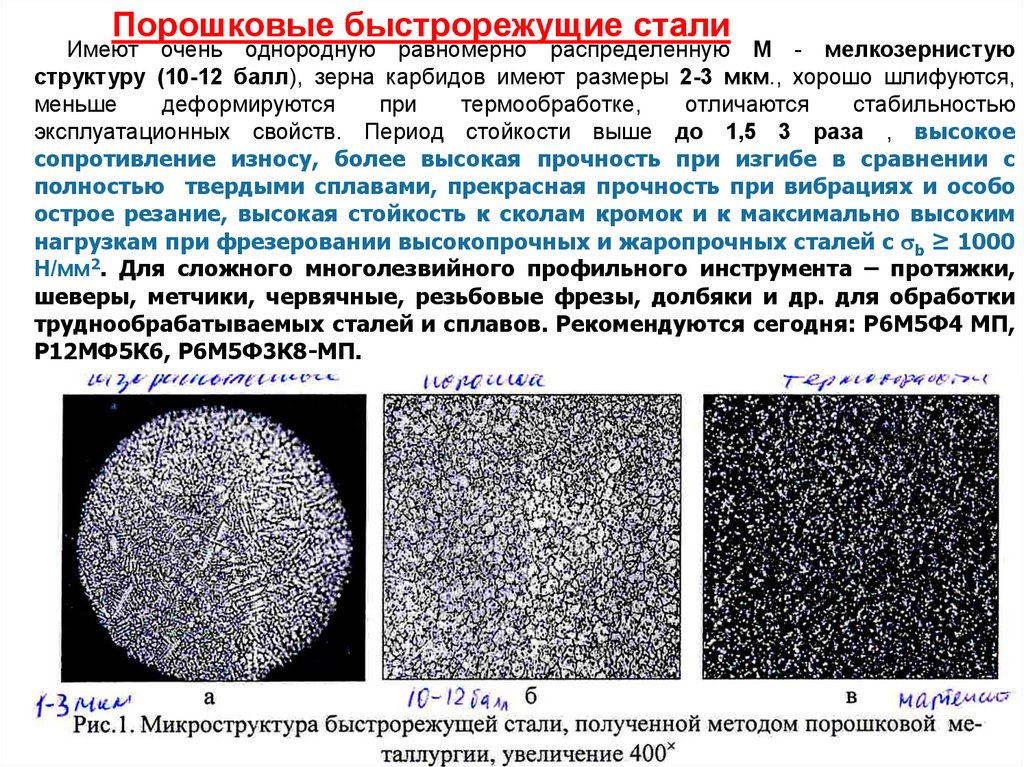

Порошковые быстрорежущие стали16.

Порошковые быстрорежущие сталиИмеют очень однородную равномерно распределенную М - мелкозернистую

структуру (10-12 балл), зерна карбидов имеют размеры 2-3 мкм., хорошо шлифуются,

меньше

деформируются

при

термообработке,

отличаются

стабильностью

эксплуатационных свойств. Период стойкости выше до 1,5 3 раза , высокое

сопротивление износу, более высокая прочность при изгибе в сравнении с

полностью твердыми сплавами, прекрасная прочность при вибрациях и особо

острое резание, высокая стойкость к сколам кромок и к максимально высоким

нагрузкам при фрезеровании высокопрочных и жаропрочных сталей с b ≥ 1000

Н/мм2. Для сложного многолезвийного профильного инструмента – протяжки,

шеверы, метчики, червячные, резьбовые фрезы, долбяки и др. для обработки

труднообрабатываемых сталей и сплавов. Рекомендуются сегодня: Р6М5Ф4 МП,

Р12МФ5К6, Р6М5Ф3К8-МП.

17.

Сравнительная стойкость режущего инструментаиз порошковых быстрорежущих сталей при обработке

резанием труднообрабатываемых материалов

18.

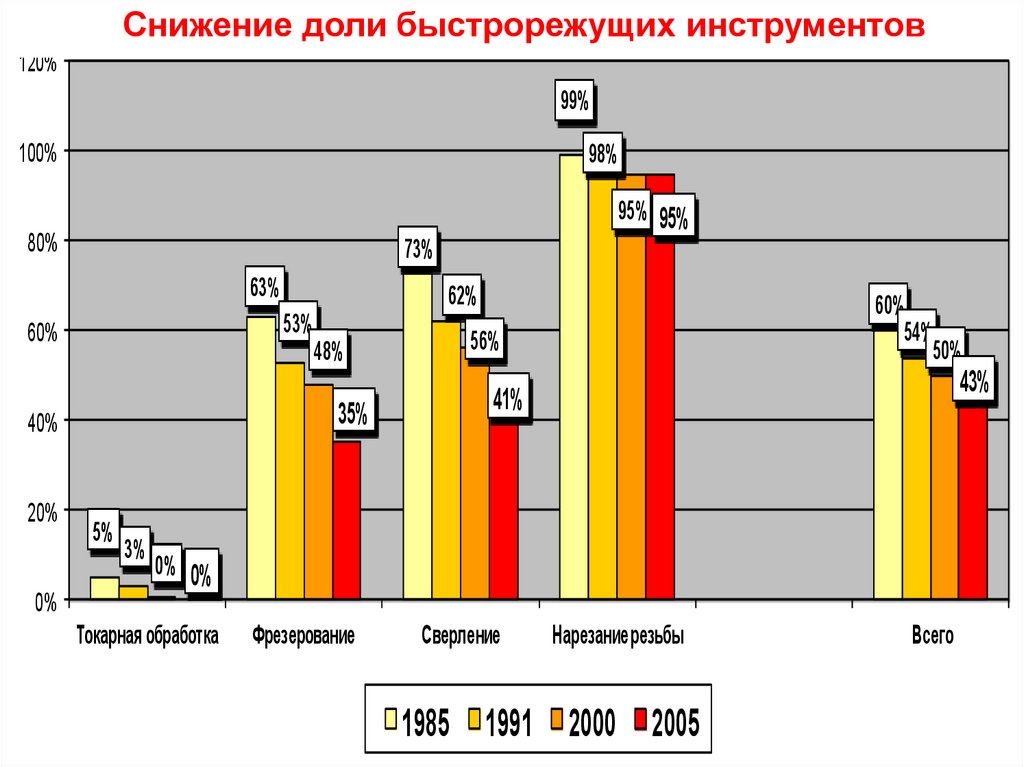

Снижение доли быстрорежущих инструментов120%

99%

100%

98%

95% 95%

80%

73%

63%

53%

60%

48%

35%

40%

20%

62%

5%

3%

60%

54%

50%

56%

43%

41%

0% 0%

0%

Токарная обработка

Фрезерование

Сверление

Нарезание резьбы

1985 1991 2000 2005

Всего

19. Распределение инструментальных материалов за рубежом

1920.

В СССР в конце 30-х годов появися свой твердый сплав «Победит»21. Твердость как функция от температуры

Твердость по ВиккерсуТвердость как функция от

температуры

Температура

22.

Металлокерамические твердые сплавыЭти сплавы получают методом порошковой металлургии в

виде пластин или коронок. Выпускаются однокарбидные,

двухкарбидные и трехкарбидные твердые сплавы –вольфрамовые

(ВК), титановольфрамовые (ТК) и титанотантало-вольфрамовые

(ТТК). В состав твердых сплавов входят мельчайшие частицы

(порошки) твердых карбидов вольфрама WC, титана TiC,

тантала ТаС и ниобия NbС. Эти порошки соединены

металлической связкой из мягких и менее тугоплавких

металлов - кобальта или никеля. Твердость НRА: ВК – 91…86; ТК

– 92…87; ТТК – 87…89, теплостойкость до 850...1000 °С.

Маркировка твердых сплавов в России проводится по химическому

составу. Так, в сплаве ВК2 содержится 98 % WС и 2 % Со; в сплаве

ВК8 содержится 92 % WС и 8 % Со; в сплаве Т15К6 содержится

79 % WС, 15 % ТiС и 6 % Со; в сплаве ТТ7К12 содержится 81 % WС,

4 %ТiС и 3 % ТаС, 12 % Со; в сплаве ТT20К9 содержится

71 % WС,8 % ТiС, 12% ТаС, 9 % Со. В России выпускается свыше

30 марок твердых сплавов. Замена быстрореза позволяет

23.

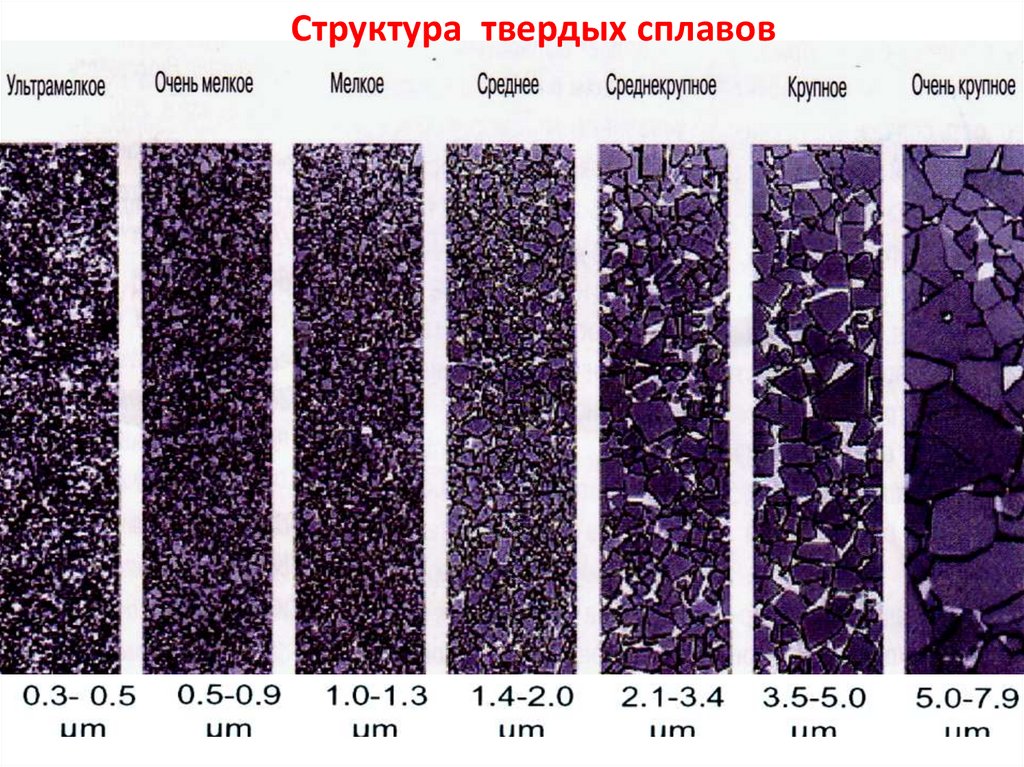

Металлокерамические твердые сплавы1) вольфрамовые сплавы группы ВК: ВК3, ВК3-М, ВК4, ВК6, ВК6-М, ВК6-ОМ,

ВК8 и др. . Буква М означает, что сплав мелкозернистый (величина зерна до 1

мкм), а В – высокопрочный, крупнозернистый, в которых размер зерен 3…5 мкм. У

других марок сплавов этой группы размеры зерен 1…2 мкм. В условном

обозначении цифра показывает процентное содержание кобальта. Например,

обозначение

ВК8

показывает,

что

в

нем

8

%

кобальта

и 92 % карбидов вольфрама. Буквами ОМ обозначается особо мелкозернистая

структура; Сплавы этой группы наиболее прочные. Чем больше кобальта,

.

тем прочнее сплав, лучше

работает на удар. Но меньше износостойкость на

повышенных скоростях резания. Для обработки чугуна, цветных сплавов,

пластмассы, титановых и жаропрочных сплавов при ударной нагрузке.

Теплостойкость 950-1000 градусов.

2) титановольфрамовые сплавы группы ТК: Т15К6, Т5К10, Т30К4, Т14К8,

Т5К12, Т60К6 и др. Более износостойки и менее прочные, чем группа ВК.

Теплостойкость 1100-1150 градусов. Для обработки сталей на повышенных

скоростях резания при безударной обработке.

3) титанотанталовольфрамовые сплавы группы ТТК: ТТ7К12, ТТ10К8,

ТТ20К9, ТТ8К6 и др. В условном обозначении цифры, стоящие перед буквой к ,

показывают суммарное процентное содержание карбидов титана и тантала, после

буквы К – кобальта, остальное – карбиды вольфрама; Имеют более высокую

прочность и теплостойкость (до 1200 градусов) применяются для обработки

титановых и жаропрочных сплавов.

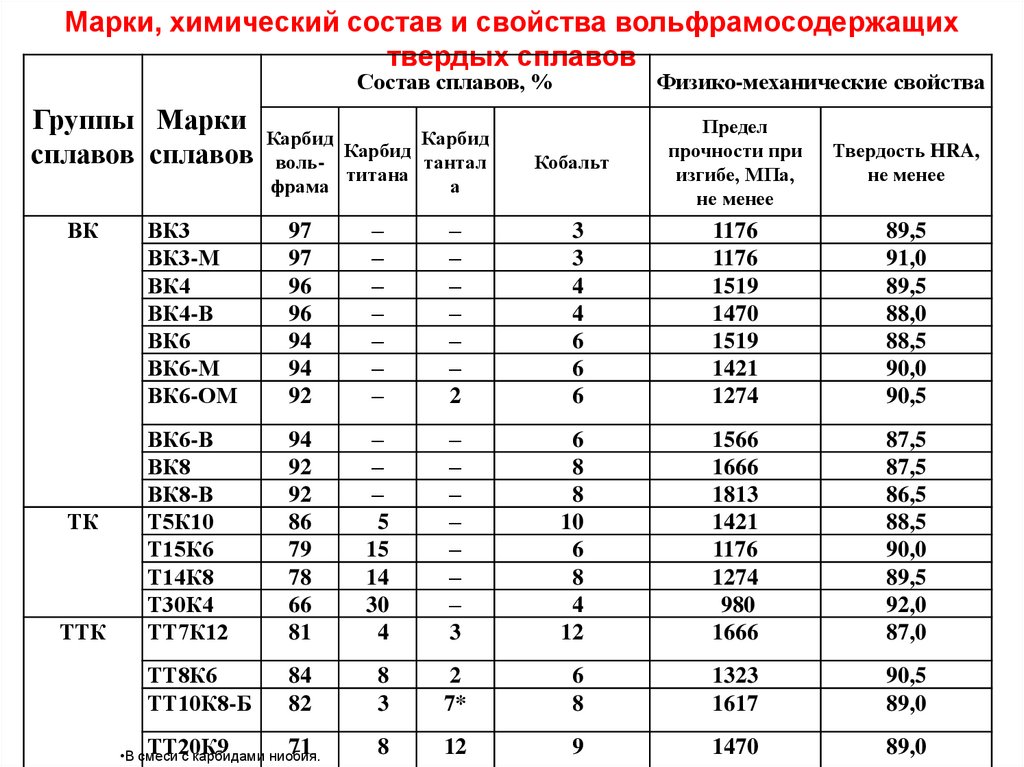

Таблица 9

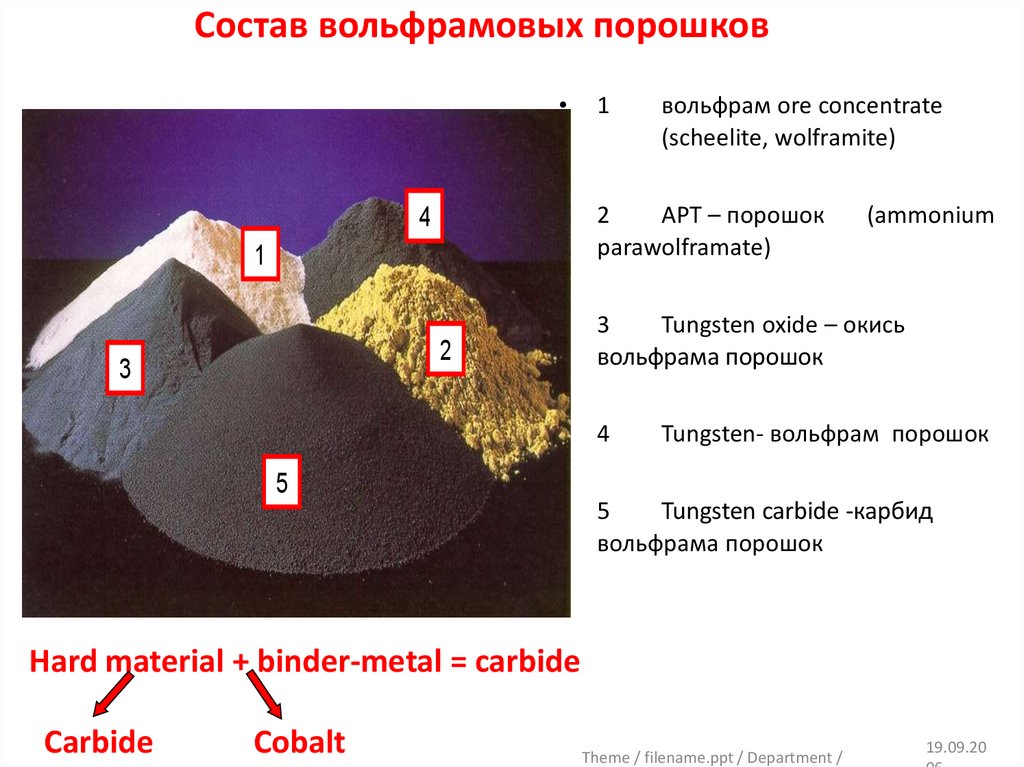

24. Состав вольфрамовых порошков

41

2

APT – порошок

parawolframate)

3

Tungsten oxide – окись

вольфрама порошок

4

5

Tungsten carbide -карбид

вольфрама порошок

1

2

3

5

вольфрам ore concentrate

(scheelite, wolframite)

(ammonium

Tungsten- вольфрам порошок

Hard material + binder-metal = carbide

Carbide

Cobalt

Theme / filename.ppt / Department /

19.09.20

25. Основные этапы изготовления твердых сплавов

Pulver mahlen +WC Co

mischen

TiC

Pulver

granulieren

Pressen

(Start WHM)

TaC

NbC

Beschichten

19.09.2006

Schleifen,

Theme / filename.ppt

/ Department /

verrunden

Sintern

26.

Марки, химический состав и свойства вольфрамосодержащихтвердых сплавов

Состав сплавов, %

Группы Марки

Карбид

Карбид

сплавов сплавов воль- Карбид тантал

фрама

ВК

ТК

ТТК

титана

Физико-механические свойства

Кобальт

Предел

прочности при

изгибе, МПа,

не менее

Твердость HRA,

не менее

а

ВК3

ВК3-М

ВК4

ВК4-В

ВК6

ВК6-М

ВК6-ОМ

97

97

96

96

94

94

92

–

–

–

–

–

–

–

–

–

–

–

–

–

2

3

3

4

4

6

6

6

1176

1176

1519

1470

1519

1421

1274

89,5

91,0

89,5

88,0

88,5

90,0

90,5

ВК6-В

ВК8

ВК8-В

Т5К10

Т15К6

Т14К8

Т30К4

ТТ7К12

94

92

92

86

79

78

66

81

–

–

–

5

15

14

30

4

–

–

–

–

–

–

–

3

6

8

8

10

6

8

4

12

1566

1666

1813

1421

1176

1274

980

1666

87,5

87,5

86,5

88,5

90,0

89,5

92,0

87,0

ТТ8К6

ТТ10К8-Б

84

82

8

3

2

7*

6

8

1323

1617

90,5

89,0

ТТ20К9

71

8

12

9

1470

89,0

•В смеси с карбидами ниобия.

27.

Структура твердых сплавов28.

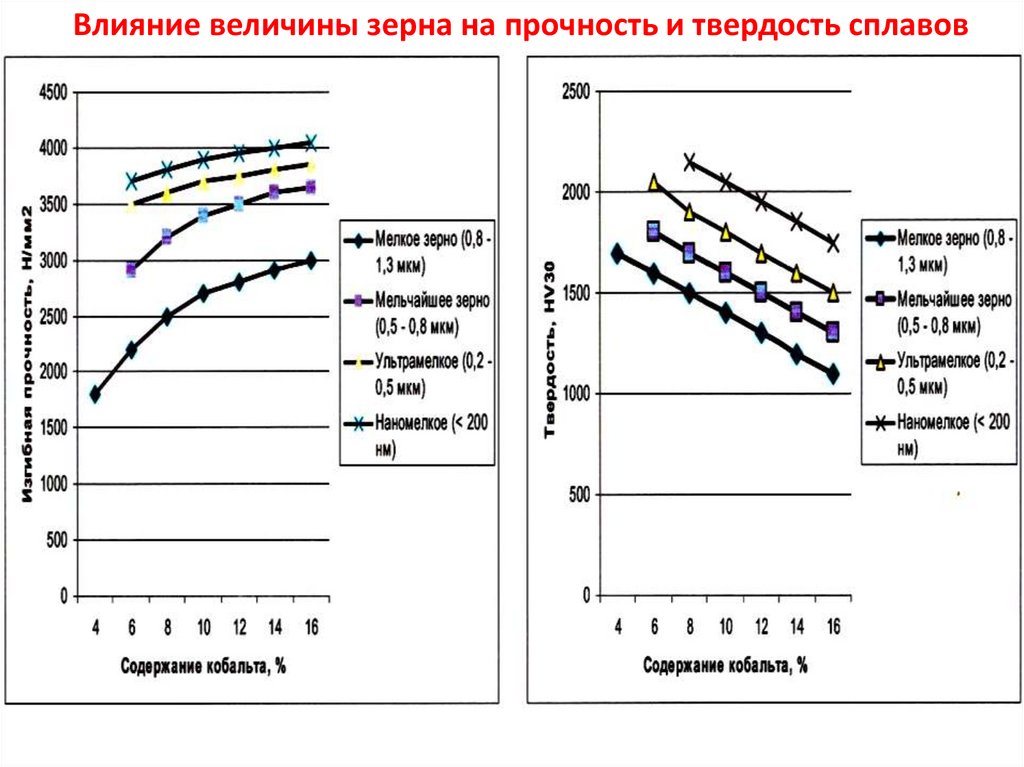

Влияние величины зерна на прочность и твердость сплавов29.

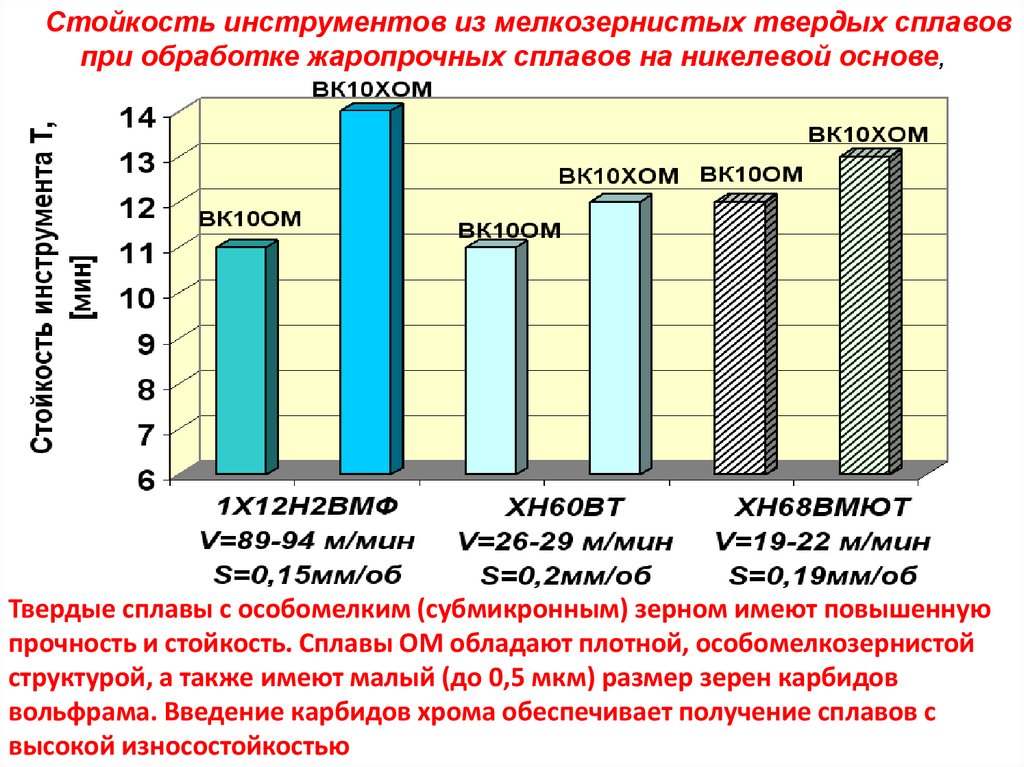

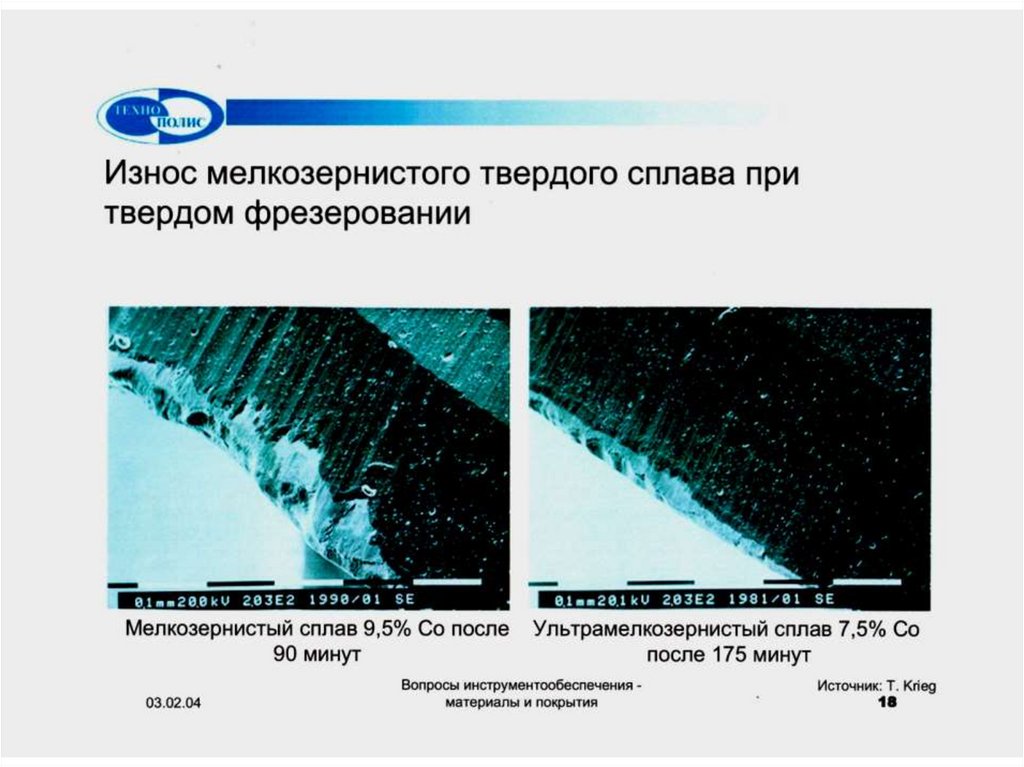

Стойкость инструментов из мелкозернистых твердых сплавовпри обработке жаропрочных сплавов на никелевой основе,

Твердые сплавы с особомелким (субмикронным) зерном имеют повышенную

прочность и стойкость. Сплавы ОМ обладают плотной, особомелкозернистой

структурой, а также имеют малый (до 0,5 мкм) размер зерен карбидов

вольфрама. Введение карбидов хрома обеспечивает получение сплавов с

высокой износостойкостью

30.

31.

Безвольфрамовые твердые сплавы.(Керметы)Основой их является ТiС и (ТiМo)С, т.е. карбиды или карбонитриды ТiNiС; а

связкой – Co никель или Мо. Эти сплавы имеют высокую теплостойкость

(1200◦С), низкую теплопроводность, высокую твердость (НRА 89…90). Они

применяются для чистовой и получистовой обработки. Стойкость инструментов из

этих сплавов в 1,5 2 раза выше, чем из Т15К6.Пленка окислов на поверхности

играет роль твердой смазки. Меньше адгезия к никелевым сплавам. Плохо

работает на механический и тепловой удары.

На никельмолибденовой связке выпускают следующие марки безвольфрамовых

твердых сплавов: ТМ-3, ТН-20, КНТ-16; например КНТ-16 состоит из 74 %

карбонитридов титана ТiNiC и 16 % Мо

Физико-механические

Состав сплавов, %

свойства

Карби

Карбо

Марки

ды

сплавов титана нитри Карбиды

ды

и

титана

титан

ниоби

а

я

ТМ-1

90

–

–

ТМ-3

64

–

–

ТН-20

–

–

79

КНТ-16

–

74

–

Никель

Молибден

Предел

прочности

при изгибе,

МПа,

не менее

5,0

21,0

15,0

19,5

5,0

15,0

6,0

16,5

764

1176

1050

1200

Твердость

НRА, не

менее

92

89

90

89

32.

МинералокерамикаВ

основе

минералокерамики

лежит

окись

алюминия

Аl2О3.

Минералокерамику на основе оксида алюминия можно разделить на две группы

1) чисто оксидная керамика (белая), основу (АlО3 – до 99,7 %); ЦМ-332, ВО-13.

Оксидная минералокерамика ЦМ-332 дешевле других инструментальных

материалов , имеет (на 2…5 единиц), более высокую твердость

и

теплостойкость 1200 °С, а также повышенную износостойкость по сравнению с

твердыми сплавами. Однако этот материал хрупок и малопрочен ( b ~300 МПа) .

Другая марка оксидной керамики ВШ-75. рекомендуется применять при чистовой

и получистовой обработке сталей и чугунов. Минералокерамика допускает скорость

резания в 1,5…2 раза выше, чем твердые сплавы.

2) оксидно-карбидная (черная) керамика – это оксид алюминия с добавлением

карбидов тугоплавких металлов (титана, вольфрама, молибдена) для повышения ее

прочностных свойств и твердости., В-3, ВОК-60, ВОК-63 . В основе ее лежат

окись алюминия и добавки карбидов тугоплавких металлов – вольфрама, титана. Режущие

свойства их выше керамики ВШ; стойкость в 3…5 раз выше, чем стойкость сплавов

Т3ОК4. Минералокерамика применяется для получистовой и чистовой обработки сталей и

высокопрочных чугунов.. Однако минералокерамика уступает этим сплавам по

теплопроводности, имеет более низкий предел прочности на изгиб. :

Нитридная керамика. Наряду с материалами на основе оксида алюминия

выпускается материал на основе нитрида кремния – силинит-Р и кортинит ОНТ20 (с добавками оксидов алюминия и некоторых других веществ). Физико-механические

33.

МинералокерамикаОба изделия – из оксида алюминия . Разница в свойствах

объясняется разным строением кристаллической решетки!

33/31

34.

Оба изделия – из оксида алюминия . Разница в свойствахобъясняется разным строением кристаллической решетки!

34/31

35.

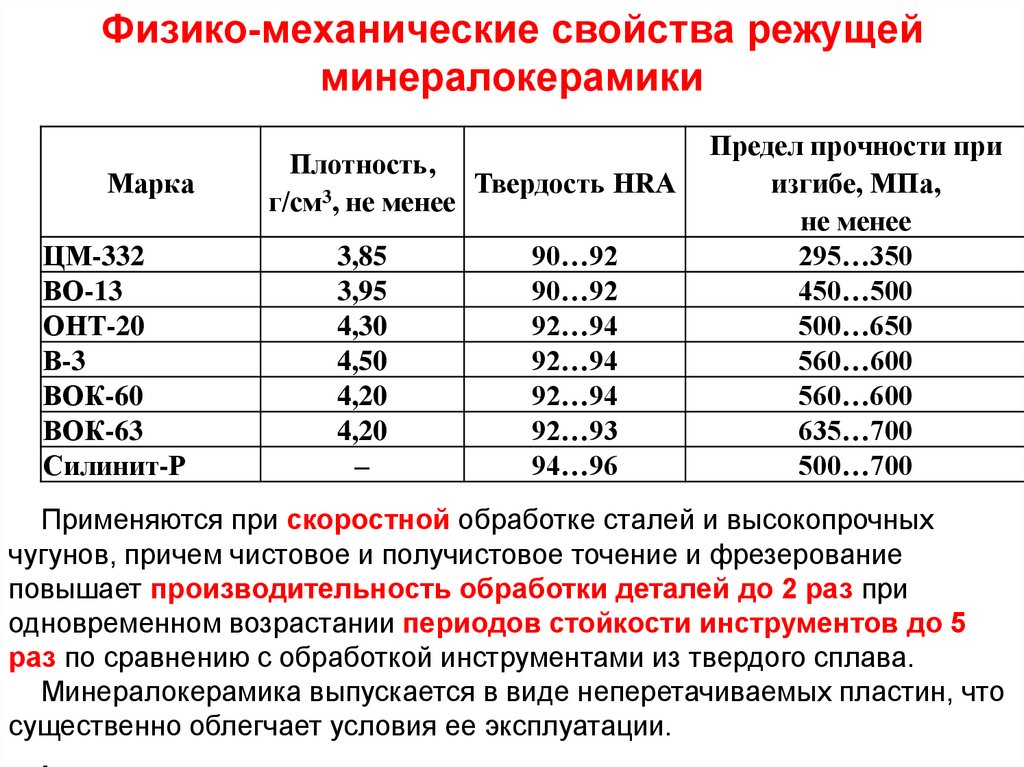

Физико-механические свойства режущейминералокерамики

Марка

ЦМ-332

ВО-13

ОНТ-20

В-3

ВОК-60

ВОК-63

Силинит-Р

Плотность,

Твердость НRА

г/см3, не менее

3,85

3,95

4,30

4,50

4,20

4,20

–

90…92

90…92

92…94

92…94

92…94

92…93

94…96

Предел прочности при

изгибе, МПа,

не менее

295…350

450…500

500…650

560…600

560…600

635…700

500…700

Применяются при скоростной обработке сталей и высокопрочных

чугунов, причем чистовое и получистовое точение и фрезерование

повышает производительность обработки деталей до 2 раз при

одновременном возрастании периодов стойкости инструментов до 5

раз по сравнению с обработкой инструментами из твердого сплава.

Минералокерамика выпускается в виде неперетачиваемых пластин, что

существенно облегчает условия ее эксплуатации.

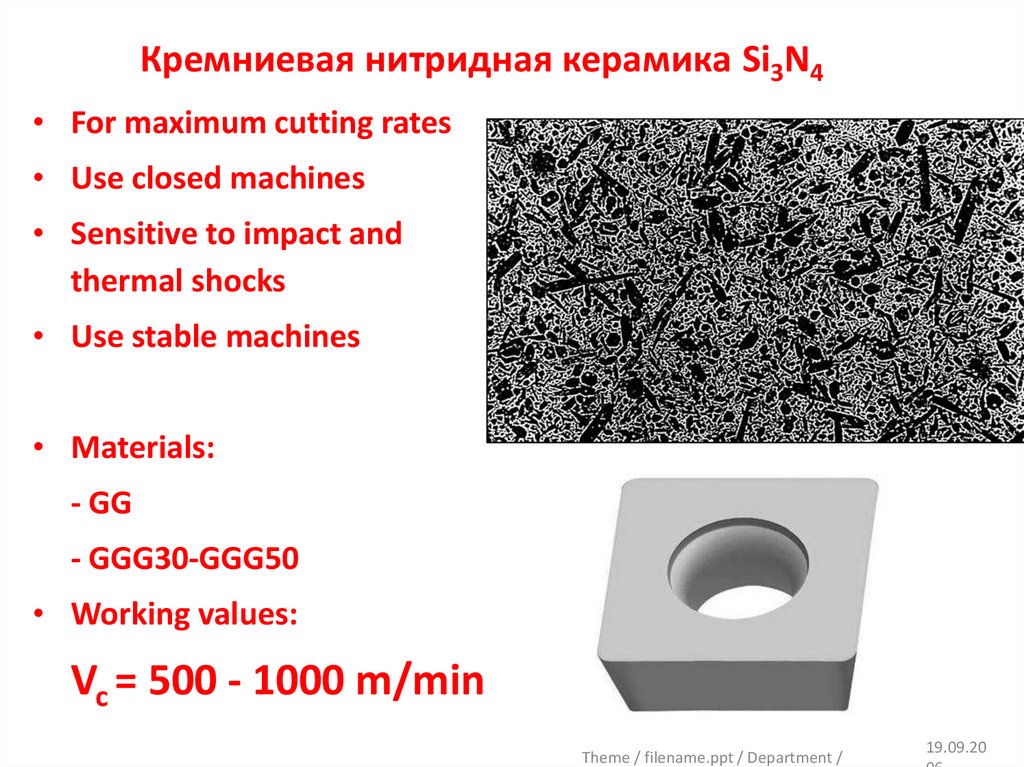

36. Кремниевая нитридная керамика Si3N4

• For maximum cutting rates• Use closed machines

• Sensitive to impact and

thermal shocks

• Use stable machines

• Materials:

- GG

- GGG30-GGG50

• Working values:

Vc = 500 - 1000 m/min

Theme / filename.ppt / Department /

19.09.20

37.

. Сверхтвердые инструментальные материалы (СТМ) наоснове нитрида бора.

Для обработки закаленных сталей, высокопрочных чугунов и других

твердых материалов на основе железа созданы сверхтвердые материалы,

химически инертные к железу и углероду. Такие материалы получены по

технологии, близкой к технологии получения алмазов, но в качестве

исходного вещества используется не графит, а нитрид бора.

Предназначены для чистовой обработки материалов с большой

твердостью (НRС 60), а также для обработки материалов при высоких

скоростях резания (свыше 600 м/мин).

Кубический нитрид бора – представляет собой соединение двух

химических элементов – бора (43,6 %) и азота (56,4 %). По твердости он

близок к алмазу. Теплостойкость КНБ – 1300 °С. КНБ выпускается в разных

странах под названием эльбор (Россия), кубонит (США), белбор

(Беларусь), киборит (Украина).

На основе кубического нитрида бора в нашей стране создана гамма

сверхтвердых материалов под общим названием композит. Наиболее

широкое применение получили композиты 01 (эльбор-Р), 10 (гексонит-Р),

композиты 05 и 09. Композиты весьма теплостойки и применяются для

резцов, фрез и т.д., для тонкой и чистовой обработки стальных и чугунных

деталей. Применение инструмента, оснащенного композитом, позволяет в

38.

39. CBN for чистовой обработки чугуна

• Use a cutting material with80% CBN

• High wear resistance

• High calorific conductibility

• Materials:

- GG

- GGG70-GGG80

• Working диапазон

скоростей:

Vc = 600 - 1000 m/min

Theme / filename.ppt / Department /

19.09.20

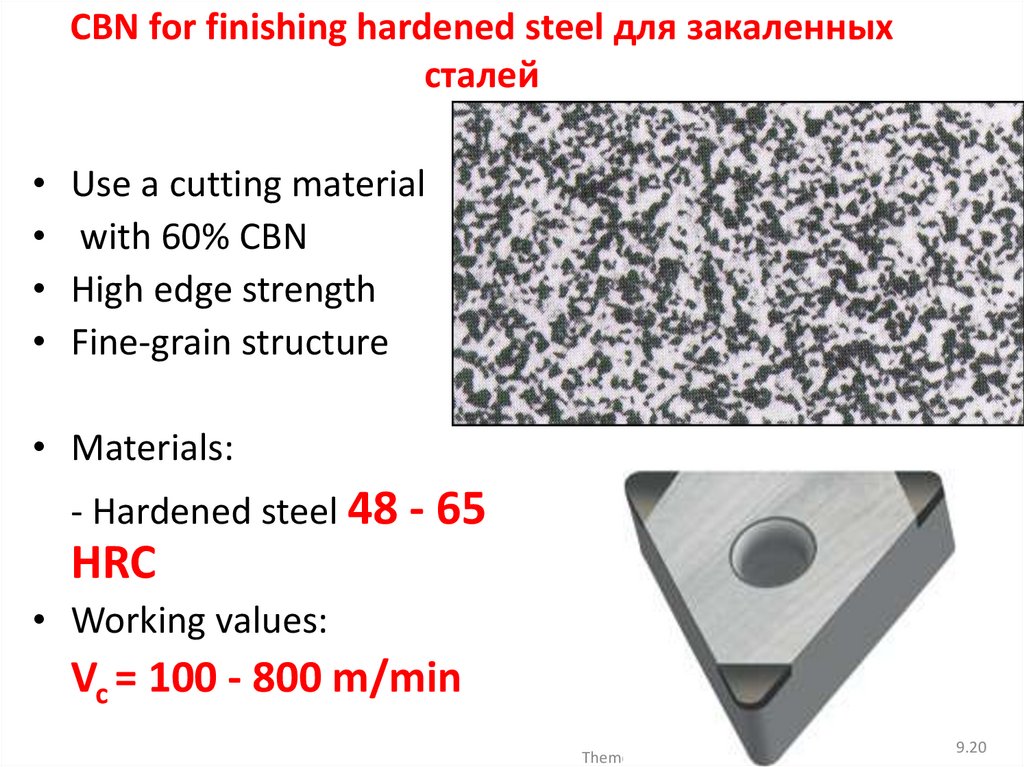

40. CBN for finishing hardened steel для закаленных сталей

• Use a cutting material• with 60% CBN

• High edge strength

• Fine-grain structure

• Materials:

- Hardened steel 48 - 65

HRC

• Working values:

Vc = 100 - 800 m/min

Theme / filename.ppt / Department /

19.09.20

41.

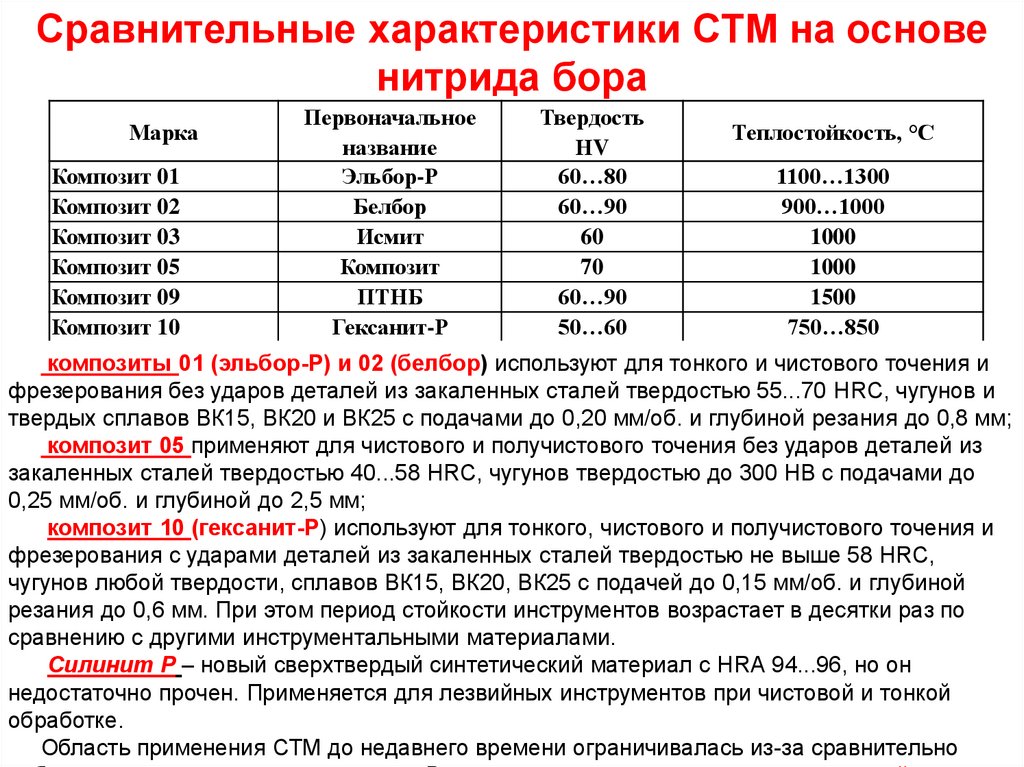

Сравнительные характеристики СТМ на основенитрида бора

Марка

Композит 01

Композит 02

Композит 03

Композит 05

Композит 09

Композит 10

Первоначальное

название

Эльбор-Р

Белбор

Исмит

Композит

ПТНБ

Гексанит-Р

Твердость

НV

60…80

60…90

60

70

60…90

50…60

Теплостойкость, °С

1100…1300

900…1000

1000

1000

1500

750…850

композиты 01 (эльбор-Р) и 02 (белбор) используют для тонкого и чистового точения и

фрезерования без ударов деталей из закаленных сталей твердостью 55...70 НRС, чугунов и

твердых сплавов ВК15, ВК20 и ВК25 с подачами до 0,20 мм/об. и глубиной резания до 0,8 мм;

композит 05 применяют для чистового и получистового точения без ударов деталей из

закаленных сталей твердостью 40...58 НRС, чугунов твердостью до 300 НВ с подачами до

0,25 мм/об. и глубиной до 2,5 мм;

композит 10 (гексанит-Р) используют для тонкого, чистового и получистового точения и

фрезерования с ударами деталей из закаленных сталей твердостью не выше 58 HRC,

чугунов любой твердости, сплавов ВК15, ВК20, ВК25 с подачей до 0,15 мм/об. и глубиной

резания до 0,6 мм. При этом период стойкости инструментов возрастает в десятки раз по

сравнению с другими инструментальными материалами.

Силинит Р – новый сверхтвердый синтетический материал с НRА 94...96, но он

недостаточно прочен. Применяется для лезвийных инструментов при чистовой и тонкой

обработке.

Область применения СТМ до недавнего времени ограничивалась из-за сравнительно

42.

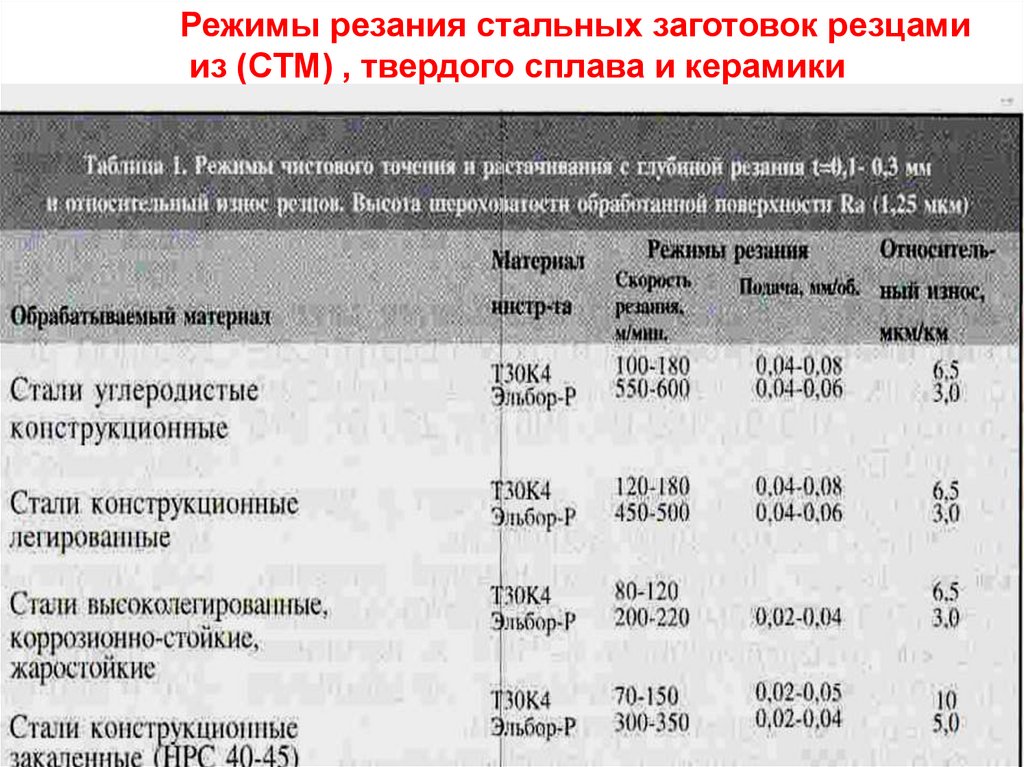

Режимы резания стальных заготовок резцамииз (СТМ) , твердого сплава и керамики

42

43.

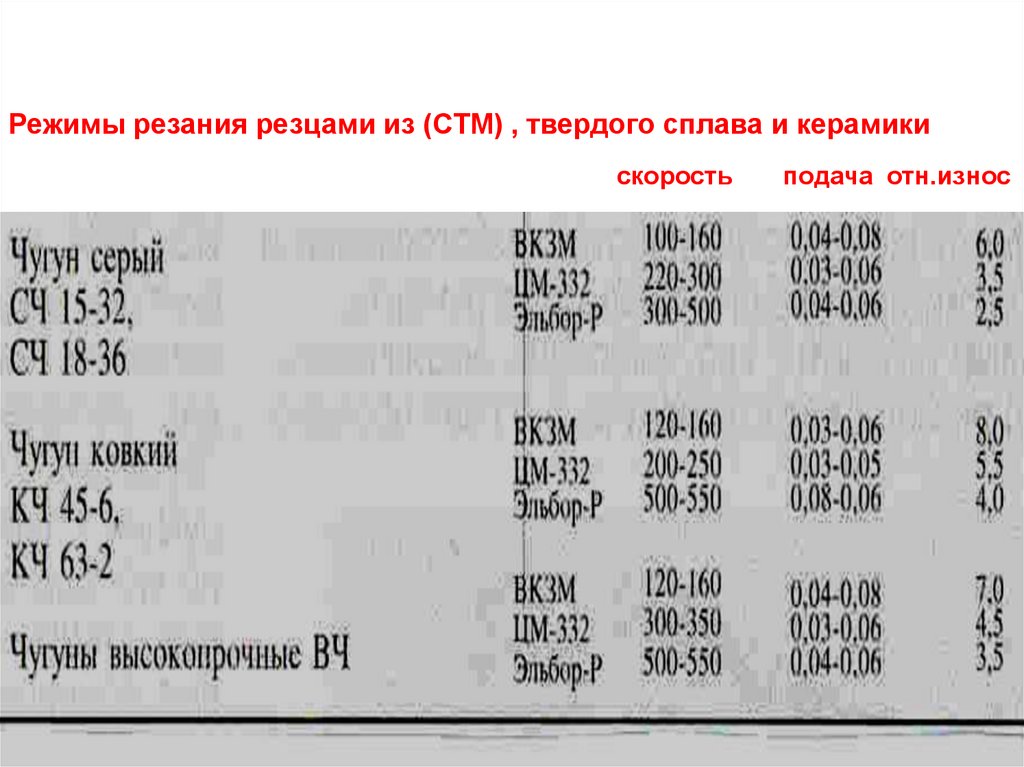

Режимы резания резцами из (СТМ) , твердого сплава и керамикискорость

подача отн.износ

44.

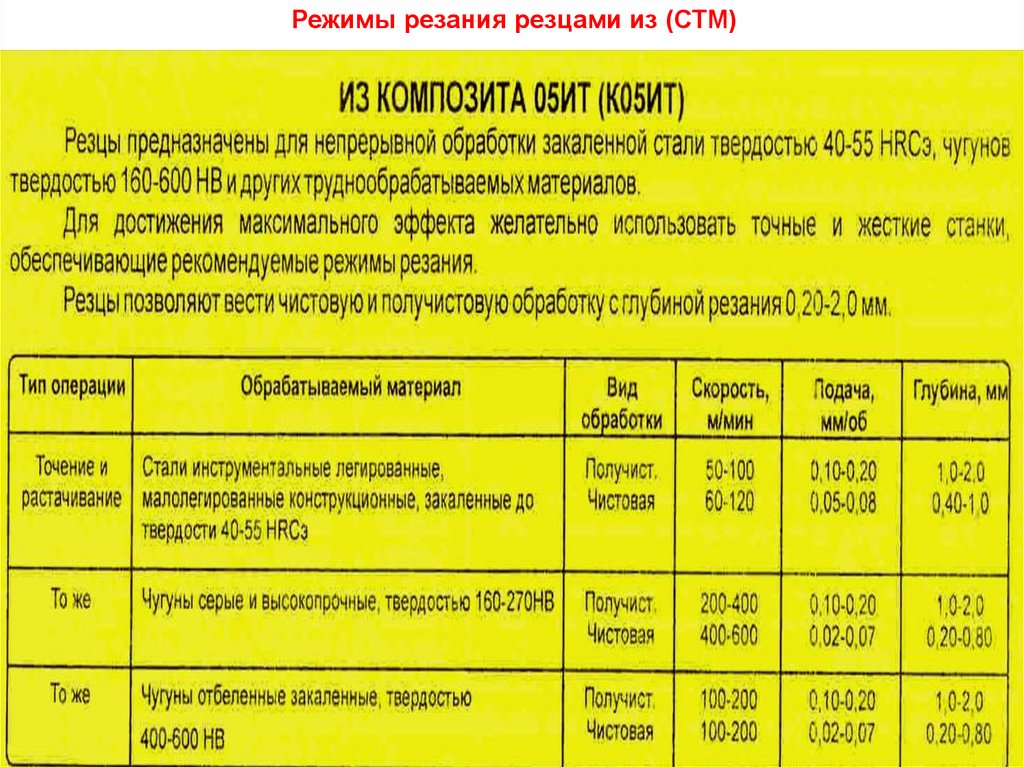

4445.

Режимы резания резцами из (СТМ)46. Твердое точение закаленных сталей 60 НRС эльбором CBN

19.09.2006Theme / filename.ppt / Department /

47. Твердое точение CBN закаленных сталей

2Workpiece3Chip

1Shearing angle

4Rake face

5Cutting

edge

19.09.2006

Theme / filename.ppt / Department /

48.

АлмазыАлмаз – самый твердый в природе минерал (105 МПа), устойчивый к физическим и химическим

воздействиям. Теплостойкость алмаза сравнительно невысока ~ 700

°С (в среде

кислорода). Алмазы делятся на естественные и искусственные, ювелирные и

технические. На технические цели используют 80 % природных алмазов.

Технические алмазы разделяются на бортсы, балласы и карбонадо. Наилучшие

из них – карбонадо.. Учитывая высокую стоимость и дефицитность природных

алмазов, Институт физики высоких давлений Академии наук СССР в 1960 году

синтезировал алмаз в лабораторных условиях, а Киевский институт сверхтвердых

материалов в 1961 году начал промышленное производство искусственных

алмазов из графита при высоких давлениях и температуре...

Лезвийные алмазные инструменты выпускаются на основе поликристаллических

материалов типа «карбонадо» или «баллас». Эти инструменты имеют длительные

размерные периоды стойкости и обеспечивают высокое качество обработанной поверхности.

Применяются они при обработке титановых, высококремнистых алюминиевых сплавов,

стеклопластиков и пластмасс, твердых сплавов и других материалов. . Материал АС

имеет существенный недостаток: при повышенной температуре он вступает в химическую

реакцию с железом и теряет работоспособность. . Кроме того,. алмазы весьма хрупки, что

сильно сужает область их применения. Положительное свойство - вследствие высокой

теплопроводности алмазы лучше других материалов отводят теплоту из зоны резания, что

способствует гарантированному получению деталей с бесприжоговой поверхностью

Карбонадо – более плотные модификации синтетического алмаза. По твердости

карбонадо превосходит композиты, но уступает по теплостойкости. Все карбонадо

выпускаются в виде цилиндров диаметром 4…6 мм и высотой 3…6 мм или в виде

пластин.

49.

50. Что Вам нравится больше?

Оба изделия – углерод .Разница в свойствах объясняетсяразным строением кристаллической решетки!

50/31

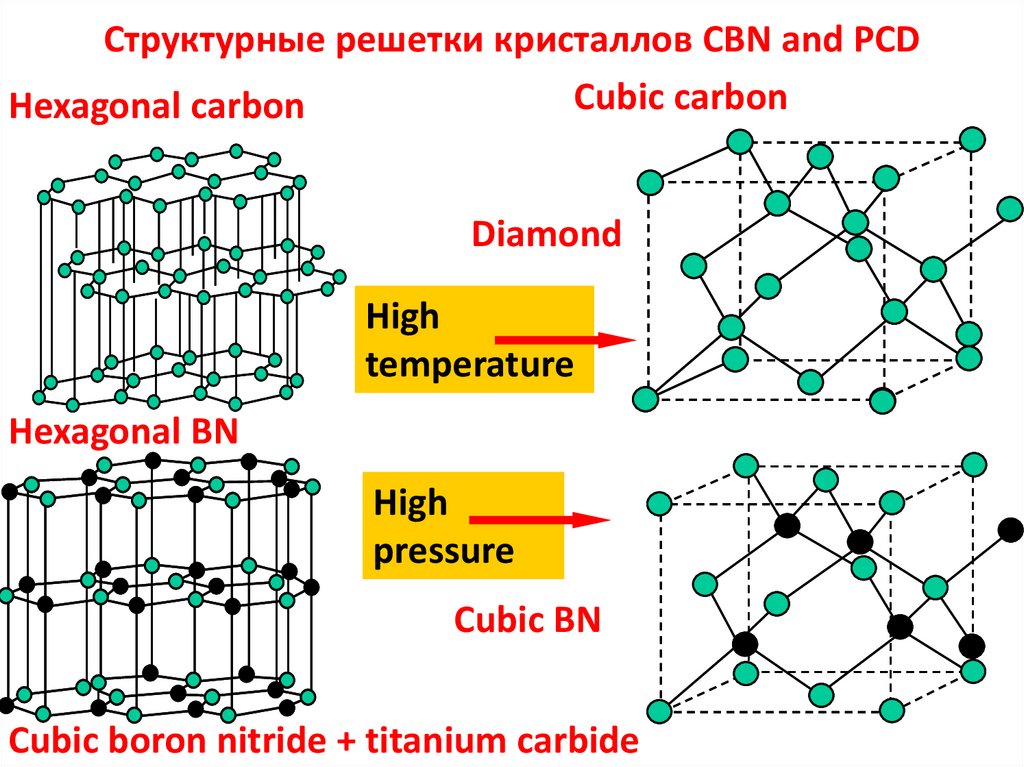

51. Структурные решетки кристаллов CBN and PCD

Cubic carbonHexagonal carbon

Diamond

High

temperature

Hexagonal BN

High

pressure

Cubic BN

Cubic boron nitride + titanium carbide

52. Поликристаллический алмаз PCD for turning NF metals для цветных сплавов

• Very fine grain• For Al-alloys with over 17% Si

• Sharp cutting edge

• Materials:

- NF metals

- Al cast alloys

- Al wrought alloys

- Mg alloys

- Cu alloys

- Stratified materials

• Working values:

Vc = 300 - 6000 m/min

Theme / filename.ppt / Department /

19.09.20

53.

Распространенность инструментальныхматериалов

Группы материалов

Показател Быстрор Твердые Керамика

ежущие

сплавы

и СТМ

и

стали

Объем

выпуска,

%

Объем

снимаемо

го

металла,

%

66

32

2

28

68

4

В ближайшее время распределение инструментальных

материалов в мировой практике будет в следующей

пропорции:45% - б/с, 40% -т/с, 15% - керамика и СТМ

В России и СНГ 70% б/с и 30% т/с, из них 20% СМП

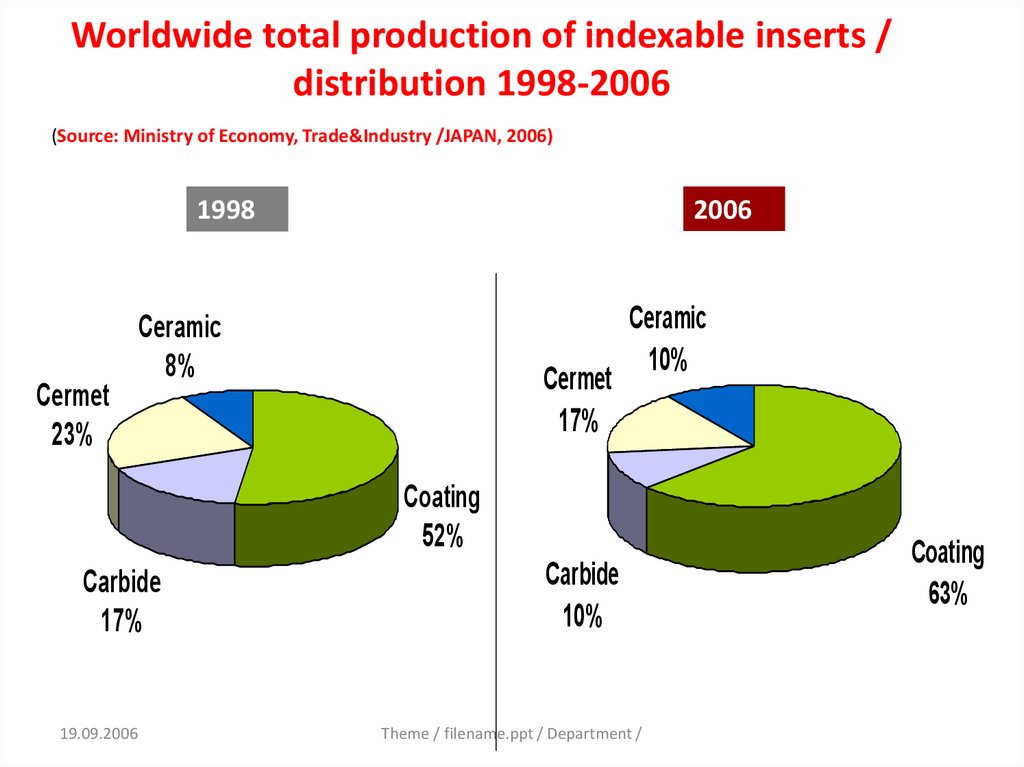

54. Worldwide total production of indexable inserts / distribution 1998-2006

(Source: Ministry of Economy, Trade&Industry /JAPAN, 2006)1998

1998

2006

C

2006

Ceramic

8%

Cermet

17%

Cermet

23%

Ceramic

10%

Coating

52%

Carbide

17%

19.09.2006

C

Carbide

10%

Theme / filename.ppt / Department /

C

C

Coating

63%

55.

Использование инструментальных материалов вдиапазоне допустимых скоростей резания и подач

1 – быстрорежущие стали; 2 твердые сплавы; 3твердые

сплавы с покрытиями; 4нитридная керамика; 5 оксиднокарбидная керамика; 6оксидная керамика; 7 СТМ

56.

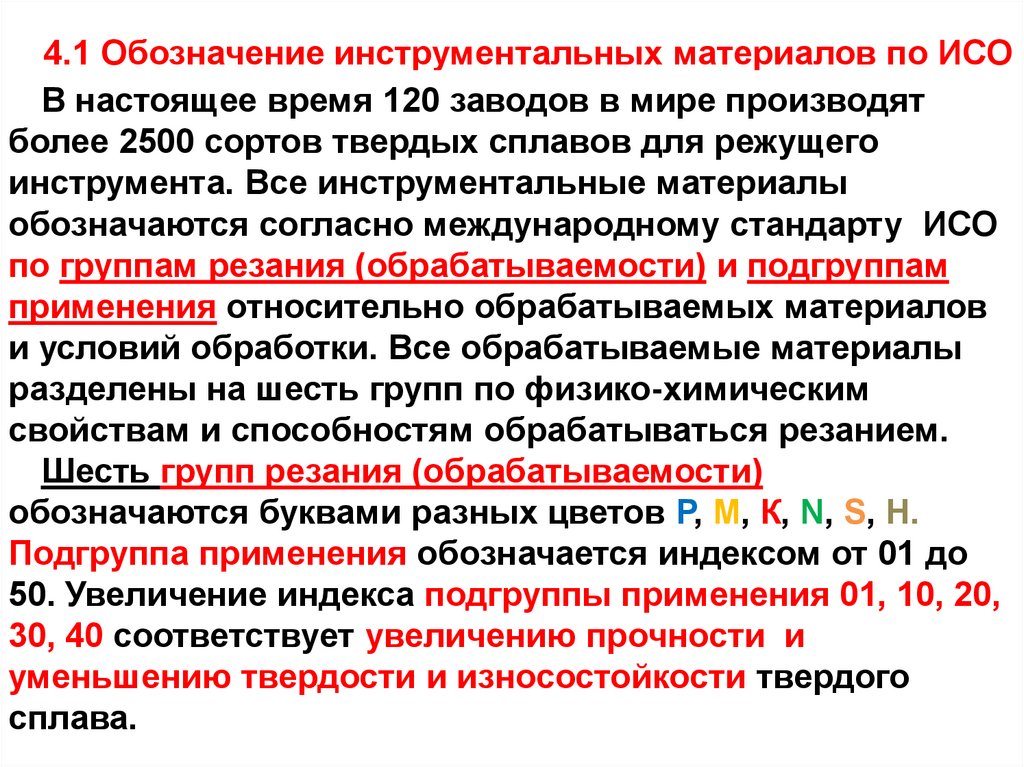

4.1 Обозначение инструментальных материалов по ИСОВ настоящее время 120 заводов в мире производят

более 2500 сортов твердых сплавов для режущего

инструмента. Все инструментальные материалы

обозначаются согласно международному стандарту ИСО

по группам резания (обрабатываемости) и подгруппам

применения относительно обрабатываемых материалов

и условий обработки. Все обрабатываемые материалы

разделены на шесть групп по физико-химическим

свойствам и способностям обрабатываться резанием.

Шесть групп резания (обрабатываемости)

обозначаются буквами разных цветов Р, М, К, N, S, H.

Подгруппа применения обозначается индексом от 01 до

50. Увеличение индекса подгруппы применения 01, 10, 20,

30, 40 соответствует увеличению прочности и

уменьшению твердости и износостойкости твердого

сплава.

57. Обозначение инструментальных материалов по группам резания (обрабатываемости) по ISO – цвет и буква

Стали конструкционные илегированные

Аустенитные

нержавеющие

стали

P

M

Алюминиевые и

цветные сплавы

N

Жаропрочные сплавы

S

Чугуны разных

модификаций

K

Закаленные стали

и твердые сплавы

H

58.

Обозначение инструментальных материалов поISO.(группы резания (обрабатываемости)

59.

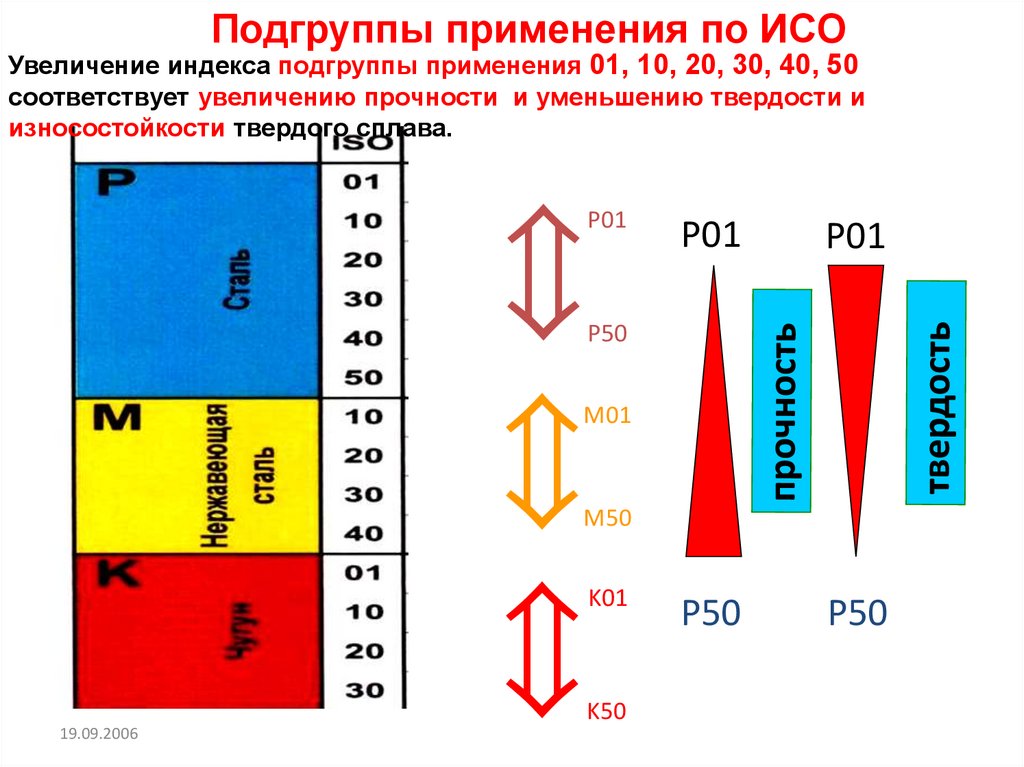

Подгруппы применения по ИСОУвеличение индекса подгруппы применения 01, 10, 20, 30, 40, 50

соответствует увеличению прочности и уменьшению твердости и

износостойкости твердого сплава.

P01

P01

P01

P50

P50

P50

M01

M50

K01

K50

19.09.2006

60.

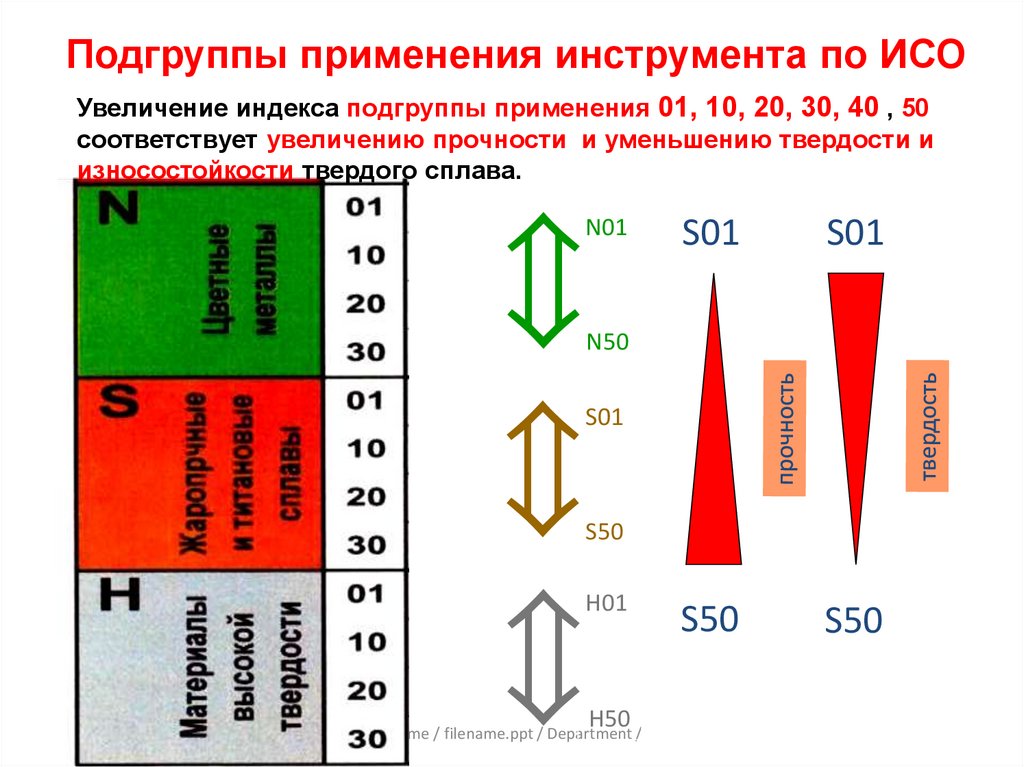

Подгруппы применения инструмента по ИСОУвеличение индекса подгруппы применения 01, 10, 20, 30, 40 , 50

соответствует увеличению прочности и уменьшению твердости и

износостойкости твердого сплава.

N01

S01

S01

S50

S50

N50

S01

S50

H01

19.09.2006

H50

Theme / filename.ppt / Department /

61.

Подгруппы применения режущих инструментов по ИСО (режим резания)Увеличение индекса подгруппы применения 01, 10, 20, 30, 40 , 50 соответствует увеличению подачи и

уменьшению скорости резания данным твердым сплавом

прочность

твердость

прочность

твердость

прочность

твердость

62.

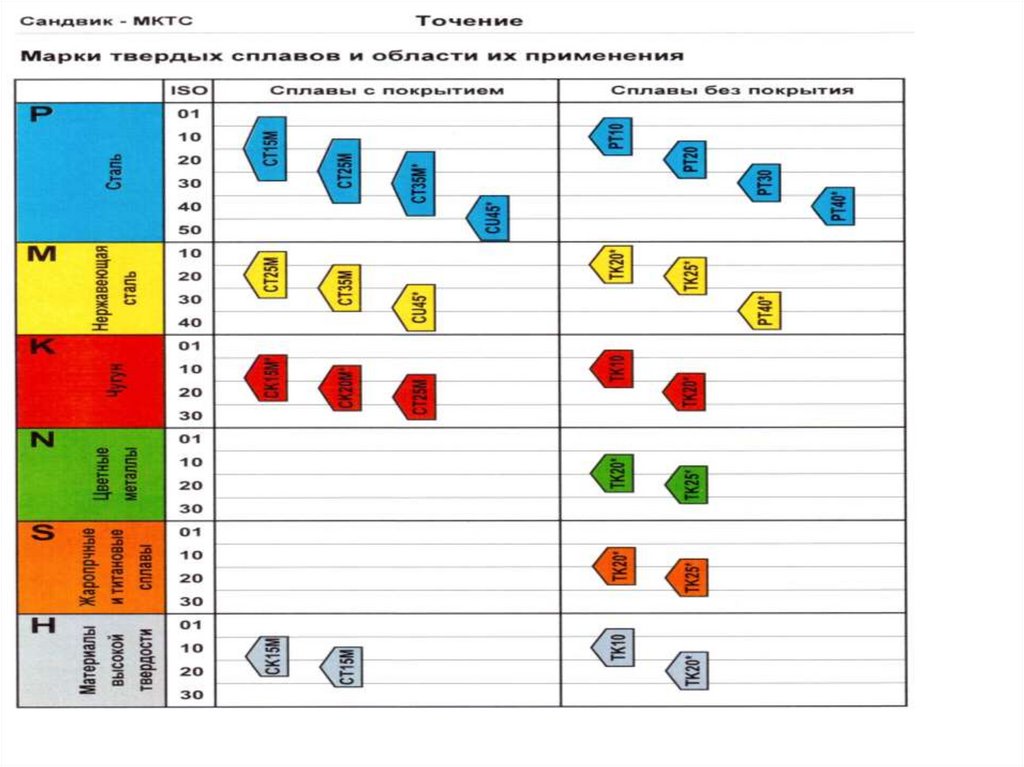

Пример рекомендаций по применению инструментальныхматериалов для различных групп обрабатываемых материалов по ИСО

Группа резания

обрабатываемости

Р

сталь

М

нержавеющая

сталь

К

чугун

N

цветные

металлы

S

жаропрочные

и титановые

сплавы

Н

Обрабатываемые материалы

Группа

применения

Твердые

сплавы по ГОСТ

Ст.3

Р01–Р05

Т30К4

Ст.10; Сталь 20К

Р10–Р20

Т15К6, Т14К8

У8; У10

Р15–Р25

ТТ20К9

Сталь 20КЛ

Р25–Р35

Т5К10

12ХН3А; У8А

Р40

ТТ7К12, Т5К12

08Х13; 08Х25Т

М05–М15

ВК6ОМ

15Х28; 10Х13Н3

М20–М30

ТТ8К6

12Х21Н5Т; 08Х22Н6Т

М30–М40

ВК10ОМ

СЧ 10; СЧ 15

К01–К05

ВК3, ВК3М, ВК6ОМ

СЧ 25

К05–К15

ТТ8К6, ВК6М,

ВК6ОМ

КЧ 30-6;

КЧ 60-6-Ф

К15–К25

ВК6, ТТ8К6

ЧН19Х3Ш

К25–К40

ВК4, ВК6, ВК8

ПТК-20; Г-12

N01–N10

ТТ8К6, ВК3

АЛ2; Л96; Л63

БрОФ6,5-0,15; БрОЦ4-3

N20–N30

ВК6ОМ, ВК6

17Х18Н9; 12Х18Н12Т;

ХН60Ю

S01–S10

ВК6ОМ, ВК10ОМ

ВТ9; ВТ18; ВТ21Л

S20–S30

ВК6ОМ

ХН78Т

H01–H10

ВК10ОМ

63.

64.

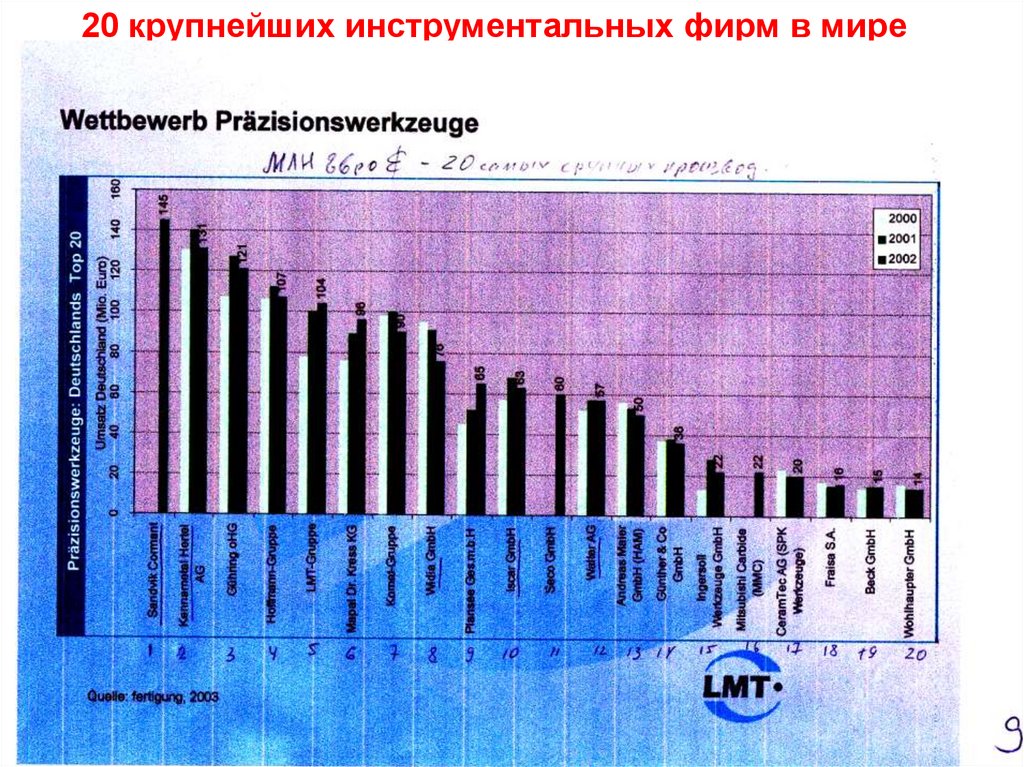

20 крупнейших инструментальных фирм в мире65.

Обозначение различных марок твердого сплавадля различных групп резания фирмы ИСКАР

66.

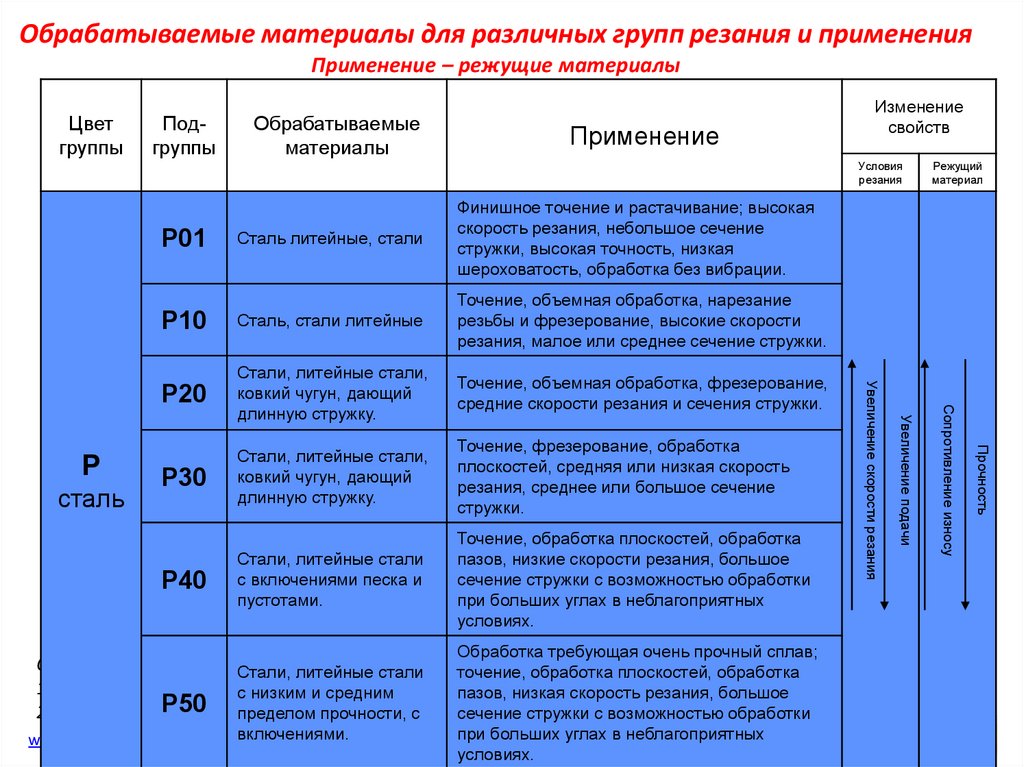

Обрабатываемые материалы для различных групп резания и примененияПрименение – режущие материалы

Цвет

группы

Подгруппы

Обрабатываемые

материалы

Применение

Изменение

свойств

Условия

резания

Точение, объемная обработка, фрезерование,

средние скорости резания и сечения стружки.

P30

Стали, литейные стали,

ковкий чугун, дающий

длинную стружку.

Точение, фрезерование, обработка

плоскостей, средняя или низкая скорость

резания, среднее или большое сечение

стружки.

P

сталь

Стали, литейные стали

с включениями песка и

пустотами.

Точение, обработка плоскостей, обработка

пазов, низкие скорости резания, большое

сечение стружки с возможностью обработки

при больших углах в неблагоприятных

условиях.

P40

Обработка требующая очень прочный сплав;

Области применения различных

режущих

материалов

от:

Стали, литейные

стали

точение,зависят

обработка

плоскостей, обработка

1. Условий обработки. с низким и средним

пазов, низкая скорость резания, большое

P50 материала

2. Свойств режущего

пределом прочности, с

сечение стружки с возможностью обработки

включениями.

www.secotools.com E-mail: info.ru@secotools.com

при больших углах в неблагоприятных

условиях.

Прочность

P20

Стали, литейные стали,

ковкий чугун, дающий

длинную стружку.

Сопротивление износу

Сталь, стали литейные

Увеличение подачи

P10

Точение, объемная обработка, нарезание

резьбы и фрезерование, высокие скорости

резания, малое или среднее сечение стружки.

P01

Увеличение скорости резания

Сталь литейные, стали

Финишное точение и растачивание; высокая

скорость резания, небольшое сечение

стружки, высокая точность, низкая

шероховатость, обработка без вибрации.

Режущий

материал

67.

Марки твердых сплавов для различных групп резания иподгрупп применения

68.

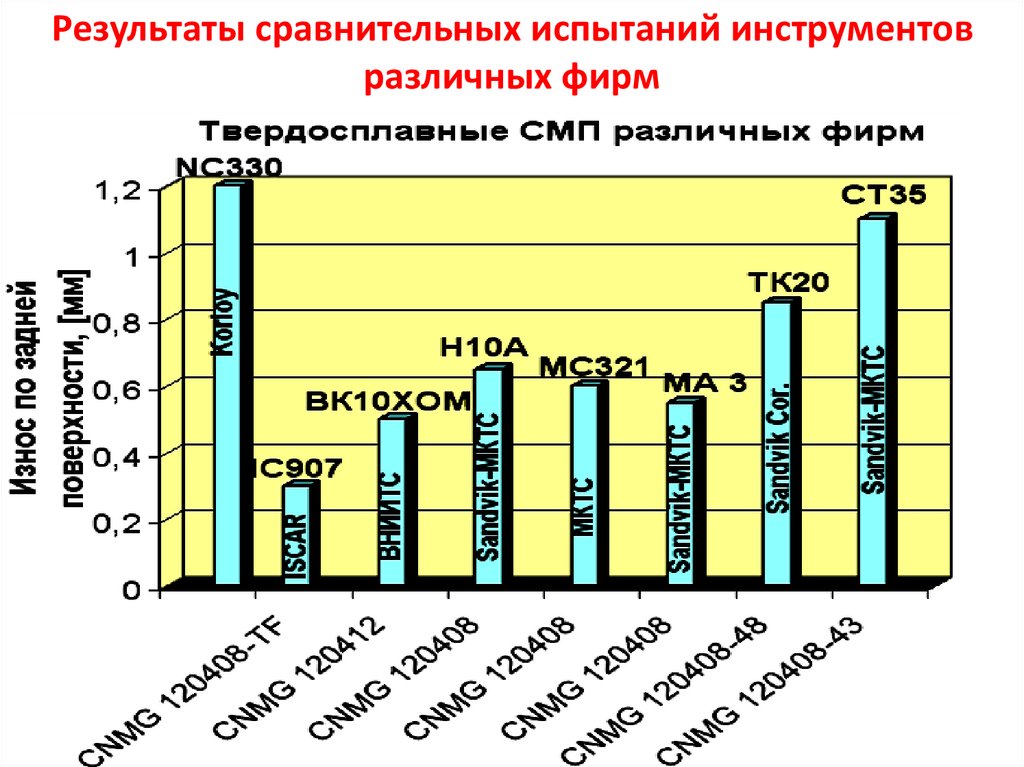

Результаты сравнительных испытаний инструментовразличных фирм

69.

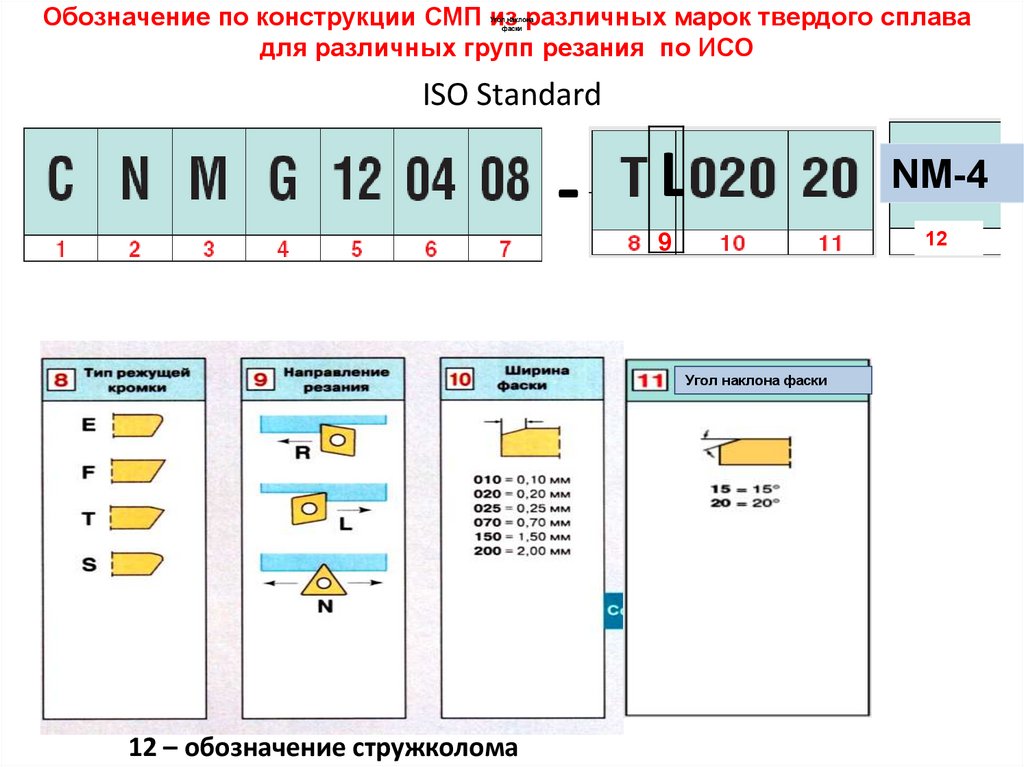

Обозначение по конструкции СМП из различных марок твердого сплавадля различных групп резания по ИСО

Схема крепления

Длина кромки

Толщина

пластины

Радиус вершины

70. ISO Standard

Обозначение по конструкции СМП из различных марок твердого сплавадля различных групп резания по ИСО

Угол наклона

фаски

ISO Standard

-

L

NM-4

9

12

Угол наклона фаски

12 – обозначение стружколома

71.

Новая маркировка сплавовCNMG120408-MF5

T P25 00

1 буква – вид обработки:

T - токарная M - фрезерная

Три последующих знака – Обрабатываемый материал и условия обработки по ISO

Сталь

Нержавеющая

сталь

Чугун

Цветные

металлы

Два последних знака – резерв

71/31

Суперсплавы,

титан

Закаленные

стали

72.

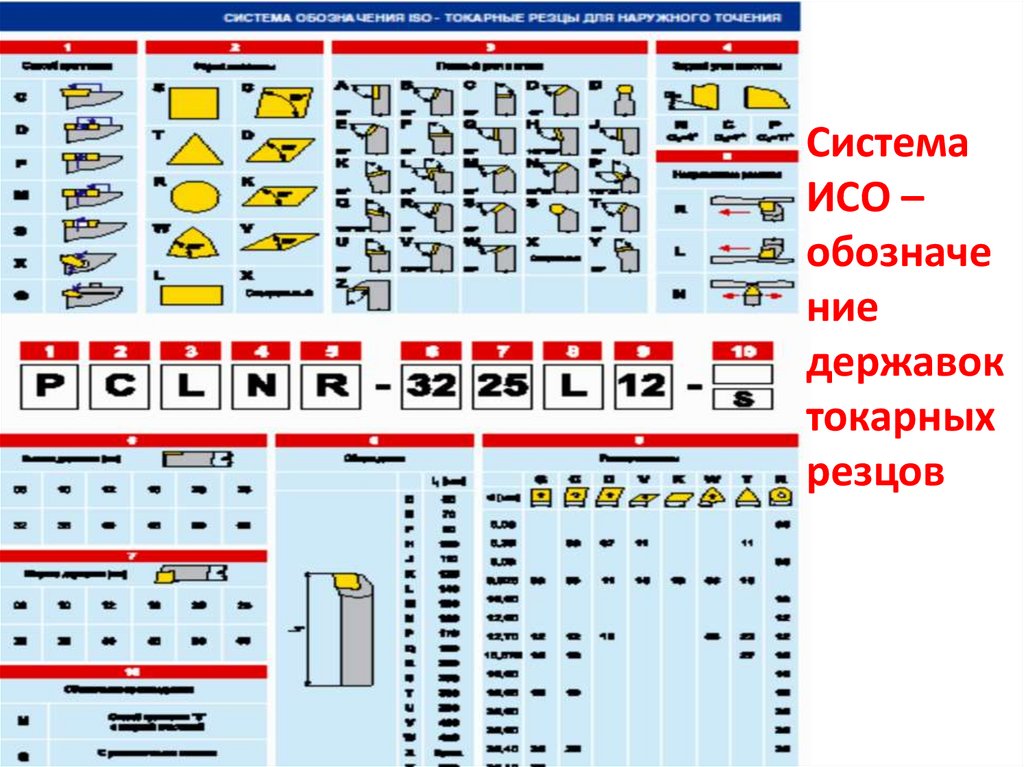

СистемаИСО –

обозначе

ние

державок

токарных

резцов

73.

4.2 Применение износостойких покрытийМетоды нанесения износостойких покрытий

Химикотермическое

Термомехани

ческое

Дифф

узион

ное

насы

щение

азото

м

Дифф

узион

ное

насы

щени

е

бором

,

хромо

ми

др.

Диф

фузи

онно

е

насы

щени

е

азото

ми

угле

родо

м

Плаз

менн

ое

напы

лени

е

Электрофизи

ческое

Дет

она

цио

нно

е

нап

ыле

ние

Ионноплазме

нное

напыле

ние

(PVD)

Для б/с

Химическое

Химическо

е

осаждение

из газовой

среды

(CVD)

Износосто

йкость

самая

высокая

Электрохимичес

кое

Плазмо

активи

рованн

ое

химиче

ское

осажде

ние из

газовой

среды

Тонкие слои 2-12 мкм карбидов , нитридов ,оксидов титана,

тантала, ниобия, циркония повышают стойкость в 2-10 раз

Элек

троис

кров

ое

леги

рова

ние

74.

Методы нанесения износостойких покрытийПокрытия наносятся способами физического осаждения из паровой фазы (physical

vapor deposition, PVD) и химического осаждения из паровой фазы (chemical vapor

deposition, CVD). Покрытия, нанесенные химическим осаждением отличаются

большей износостойкостью, при этом покрытия, нанесенные физическим

осаждением, отличаются большей прочностью и меньшей толщиной, что

определяет остроту режущих кромок. Это особенно важно для прецизионной и

мелкоразмерной обработки. Толщина PVD-покрытий варьируется в диапазоне 2-6

мкм, толщина CVD-покрытий – 4-20 мкм. Наиболее широко применяемыми в

производственной практике и серийно выпускаемыми многослойными покрытиями

являются следующие. Для CVD-покрытий комбинация: твердосплавная основаTiCN-Al2O3-TiN . Для PVD-покрытий комбинация: твердосплавная основа-TiAlN-TiN

а)

б)

Схема режущего инструмента с многослойным покрытием,

нанесенным CVD-способом (а) и PVD-способом (б)

75.

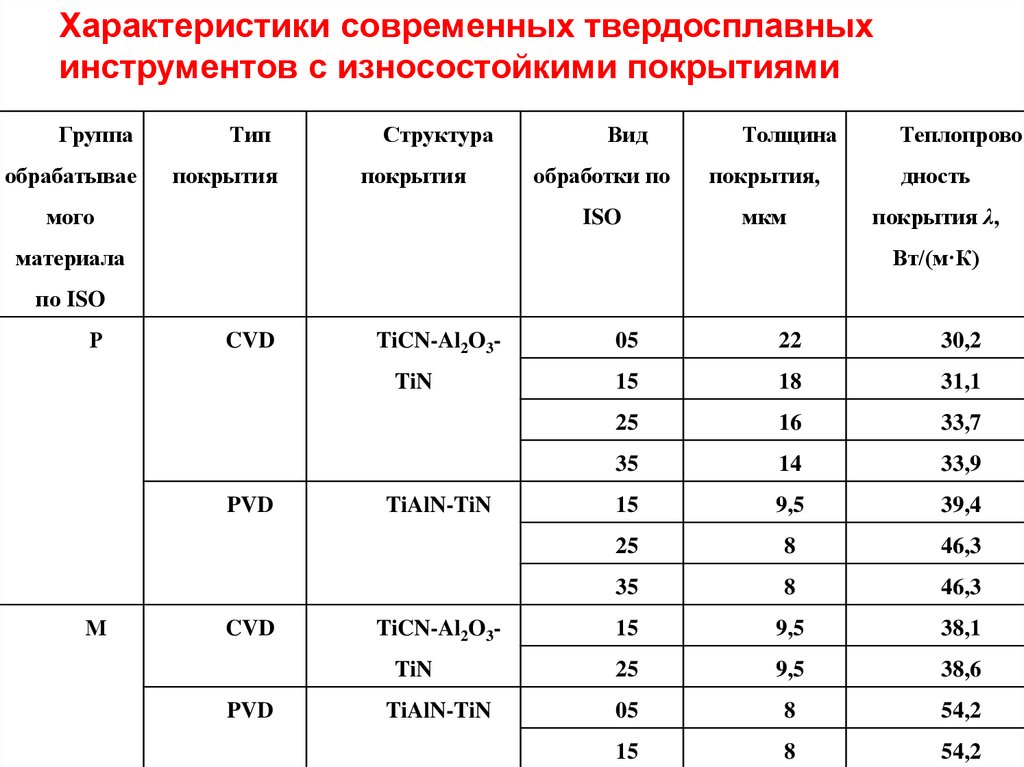

Характеристики современных твердосплавныхинструментов с износостойкими покрытиями

Группа

Тип

обрабатывае

покрытия

Структура

покрытия

мого

Вид

Толщина

Теплопрово

обработки по

покрытия,

дность

ISO

мкм

покрытия λ,

материала

Вт/(м·К)

по ISO

Р

CVD

TiCN-Al2O3-

05

22

30,2

15

18

31,1

25

16

33,7

35

14

33,9

15

9,5

39,4

25

8

46,3

35

8

46,3

15

9,5

38,1

TiN

25

9,5

38,6

TiAlN-TiN

05

8

54,2

15

8

54,2

TiN

PVD

М

CVD

PVD

TiAlN-TiN

TiCN-Al2O3-

76.

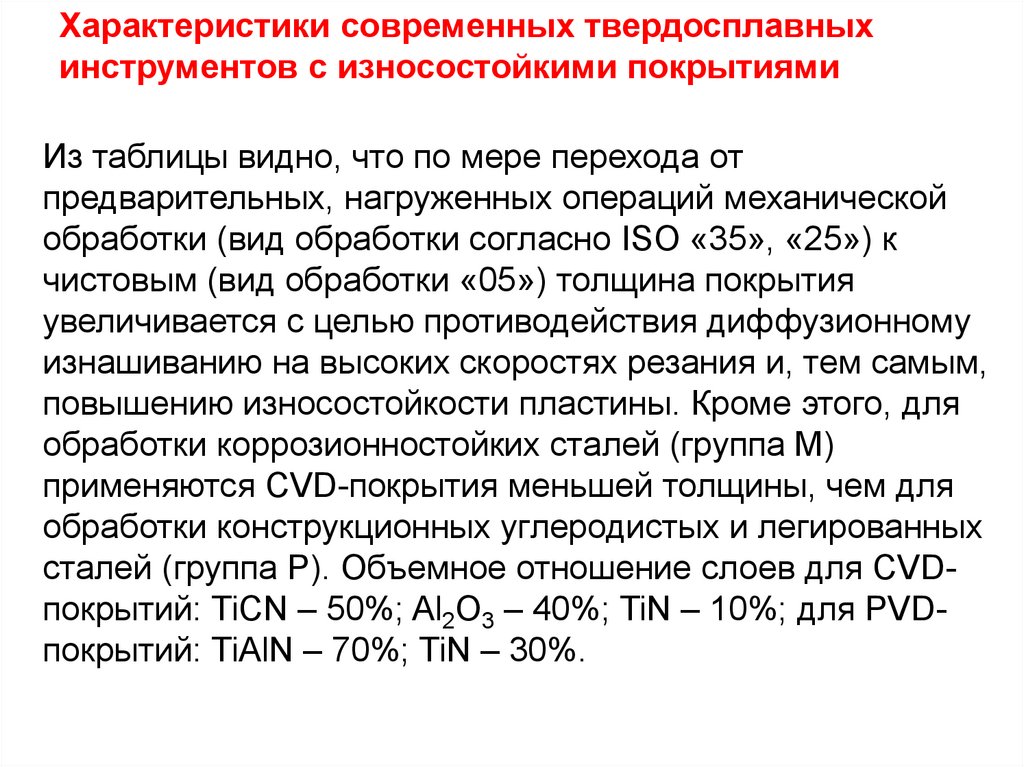

Характеристики современных твердосплавныхинструментов с износостойкими покрытиями

Из таблицы видно, что по мере перехода от

предварительных, нагруженных операций механической

обработки (вид обработки согласно ISO «35», «25») к

чистовым (вид обработки «05») толщина покрытия

увеличивается с целью противодействия диффузионному

изнашиванию на высоких скоростях резания и, тем самым,

повышению износостойкости пластины. Кроме этого, для

обработки коррозионностойких сталей (группа М)

применяются CVD-покрытия меньшей толщины, чем для

обработки конструкционных углеродистых и легированных

сталей (группа P). Объемное отношение слоев для CVDпокрытий: TiCN – 50%; Al2O3 – 40%; TiN – 10%; для PVDпокрытий: TiAlN – 70%; TiN – 30%.

77.

DurAtomicTMТехнология DurAtomicTM - новое поколение CVD покрытий от

77/31

Seco.

78.

Структура покрытия,нанесенного обычным способом

Технология DurAtomicTM

78/31

79.

СВОЙСТВА РАЗЛИЧНЫХ ПОКРЫТИЙ80.

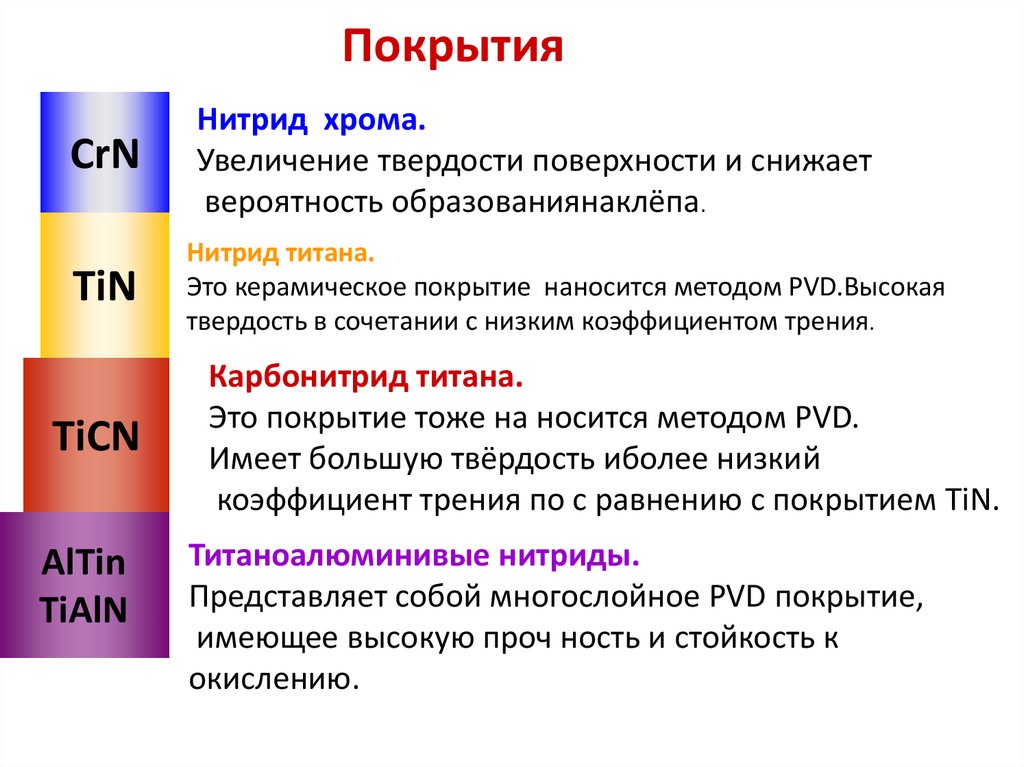

ПокрытияCrN

Нитрид хрома.

Увеличение твердости поверхности и снижает

вероятность образованиянаклёпа.

TiN

Нитрид титана.

Это керамическое покрытие наносится методом PVD.Высокая

твердость в сочетании с низким коэффициентом трения.

TiCN

AlTin

TiAlN

Карбонитрид титана.

Это покрытие тоже на носится методом PVD.

Имеет большую твёрдость иболее низкий

коэффициент трения по с равнению с покрытием TiN.

Титаноалюминивые нитриды.

Представляет собой многослойное PVD покрытие,

имеющее высокую проч ность и стойкость к

окислению.

81.

Полированная поверхность покрыта TiNТвердость сравнения

Твердость HV

HSCo

Carbide

TiN

870-963

1550-1700

2300

Сравнение толщины

Человеческий волос

~ 0,007 мм.

TiN покрытие

0,003 – 0,005 мм.

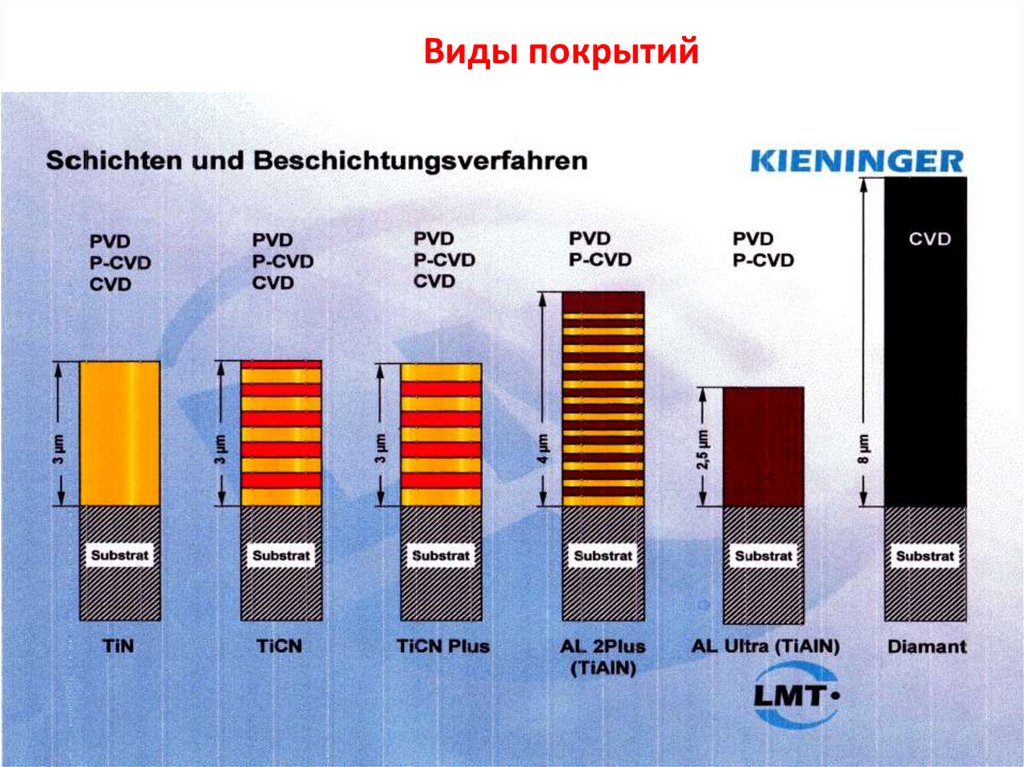

82. Виды покрытий

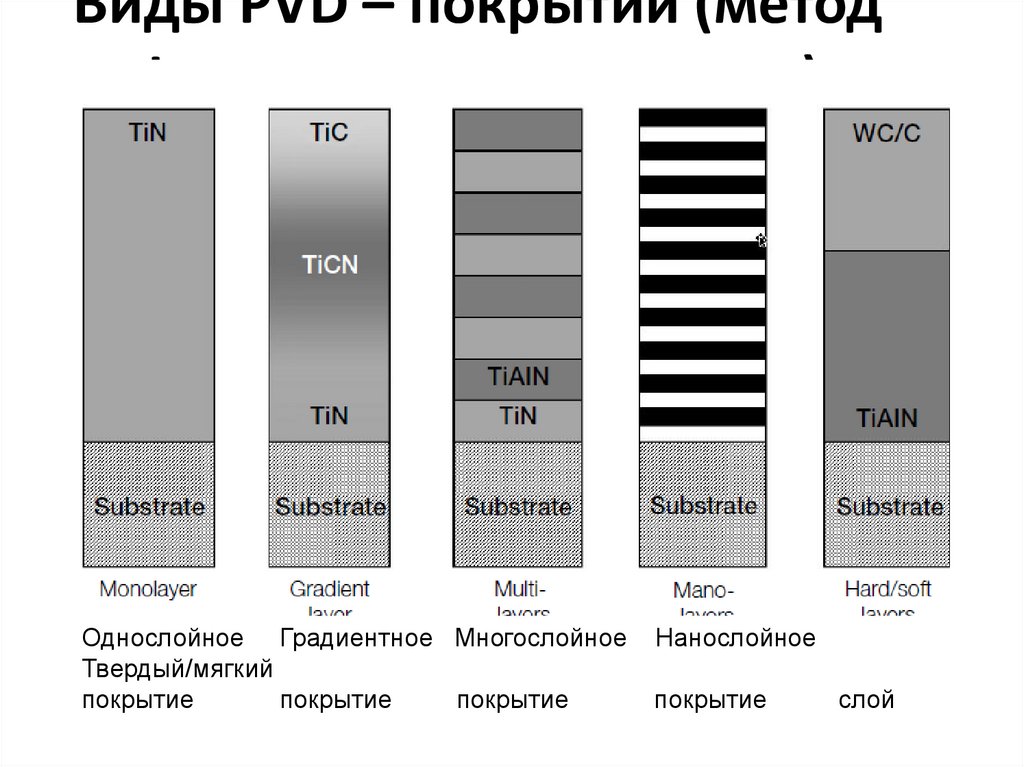

8283. Виды PVD – покрытий (метод физического осаждения)

Однослойное Градиентное МногослойноеТвердый/мягкий

покрытие

покрытие

покрытие

Нанослойное

покрытие

слой

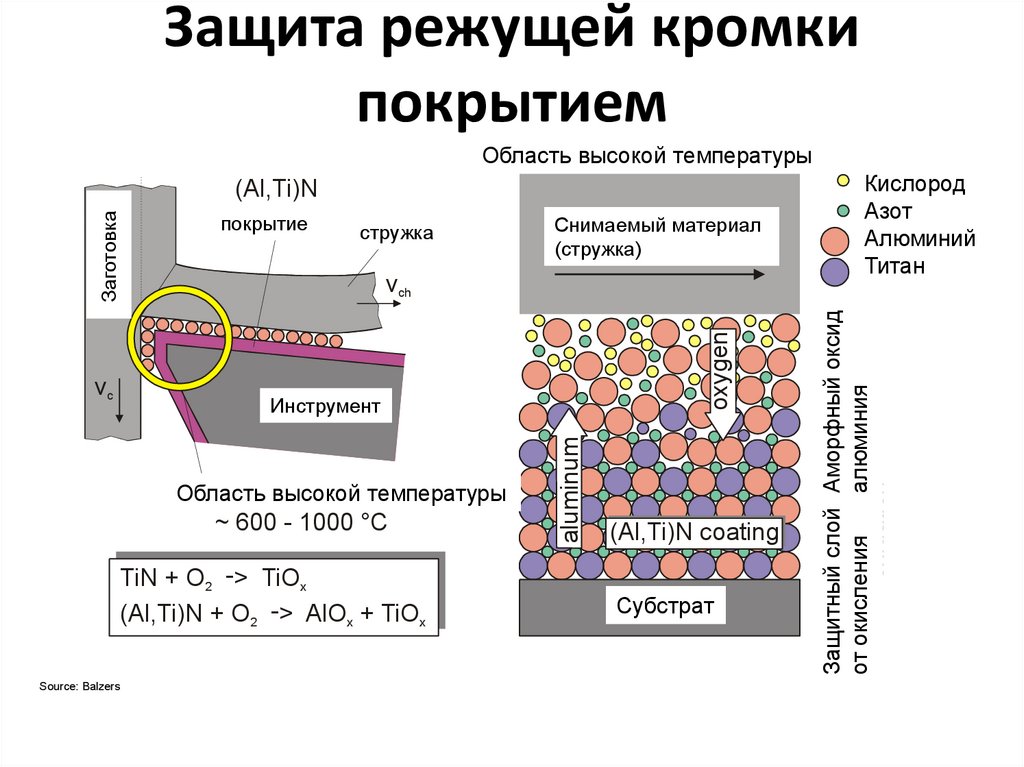

84. Защита режущей кромки покрытием

Снимаемый материалwork

material (chip)

(стружка)

vch

Область

высокой температуры

high temperature

region,

~ 600 - 1000 °C

TiN + O2 -> TiOx

(Al,Ti)N + O2 -> AlOx + TiOx

Source: Balzers

aluminum

Инструмент

tool

(Al,Ti)N coating

Субстрат

substrate

oxidation

chip

стружка

oxygen

Кислород

Азот

nitrogen

Алюминий

aluminum

Титан

titanium

protective

amorphous

оксид

слой Аморфный

Защитный

layer

for

Al

oxide

от окисления

алюминия

vc

(Al,Ti)N

coating

покрытие

oxygen

workpiece

Заготовка

high высокой

temperature

region

Область

температуры

85. Кривая износа для червячных фрез с покрытием и без

Фреза без покрытияФреза с покрытием TiAlN

Износ

Стабильная фаза

Конец срока

Конец срока

Стабильная фаза

Длина инструмента

86. После нанесения покрытия

Покрытие инструментов ALUNITСтруктура

87.

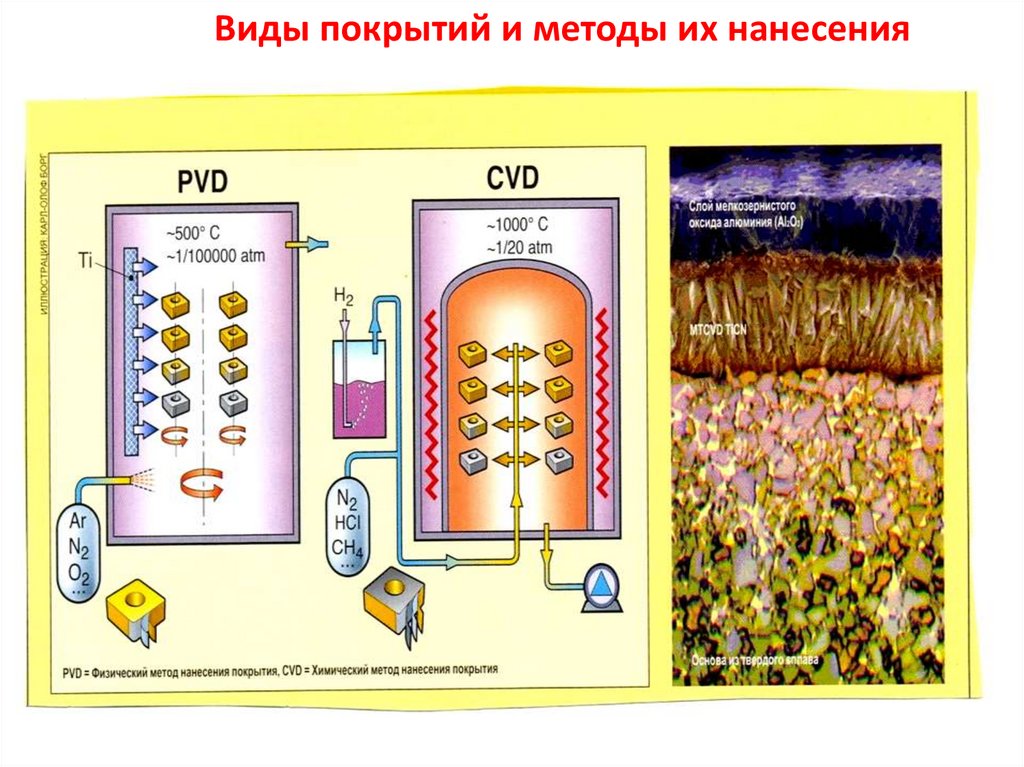

Виды покрытий и методы их нанесения88.

Виды покрытий и методы их нанесения89.

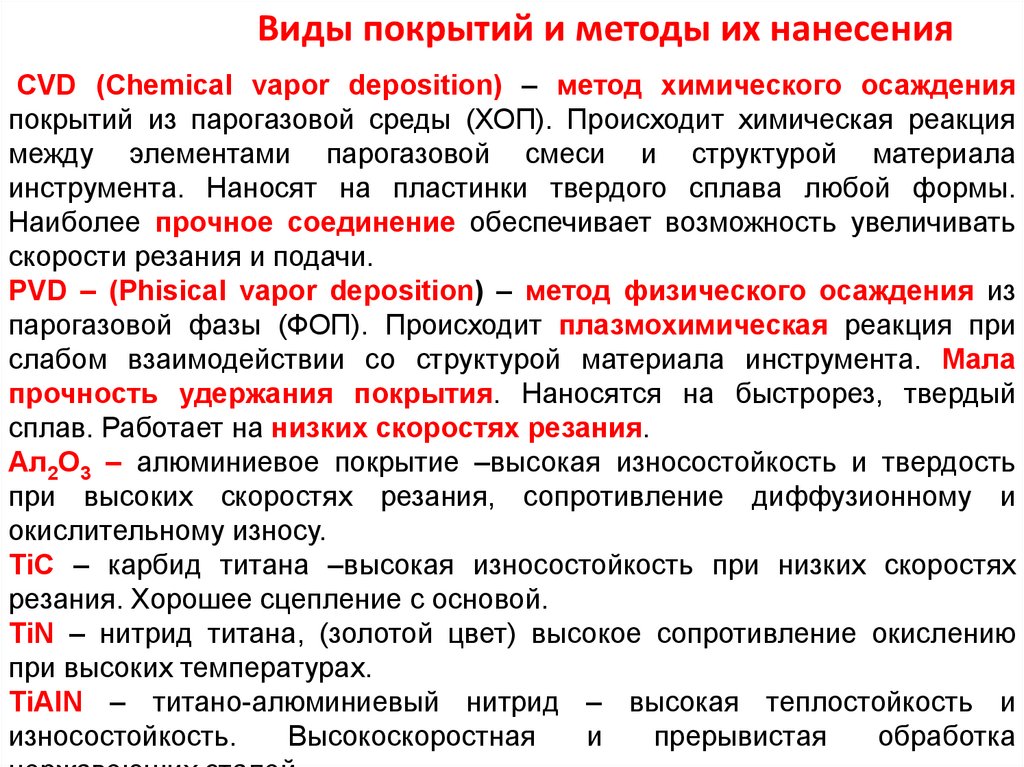

Виды покрытий и методы их нанесенияCVD (Chemical vapor deposition) – метод химического осаждения

покрытий из парогазовой среды (ХОП). Происходит химическая реакция

между элементами парогазовой смеси и структурой материала

инструмента. Наносят на пластинки твердого сплава любой формы.

Наиболее прочное соединение обеспечивает возможность увеличивать

скорости резания и подачи.

PVD – (Phisical vapor deposition) – метод физического осаждения из

парогазовой фазы (ФОП). Происходит плазмохимическая реакция при

слабом взаимодействии со структурой материала инструмента. Мала

прочность удержания покрытия. Наносятся на быстрорез, твердый

сплав. Работает на низких скоростях резания.

Ал2О3 – алюминиевое покрытие –высокая износостойкость и твердость

при высоких скоростях резания, сопротивление диффузионному и

окислительному износу.

ТiС – карбид титана –высокая износостойкость при низких скоростях

резания. Хорошее сцепление с основой.

ТiN – нитрид титана, (золотой цвет) высокое сопротивление окислению

при высоких температурах.

ТiАlN – титано-алюминиевый нитрид – высокая теплостойкость и

износостойкость.

Высокоскоростная

и

прерывистая

обработка

90.

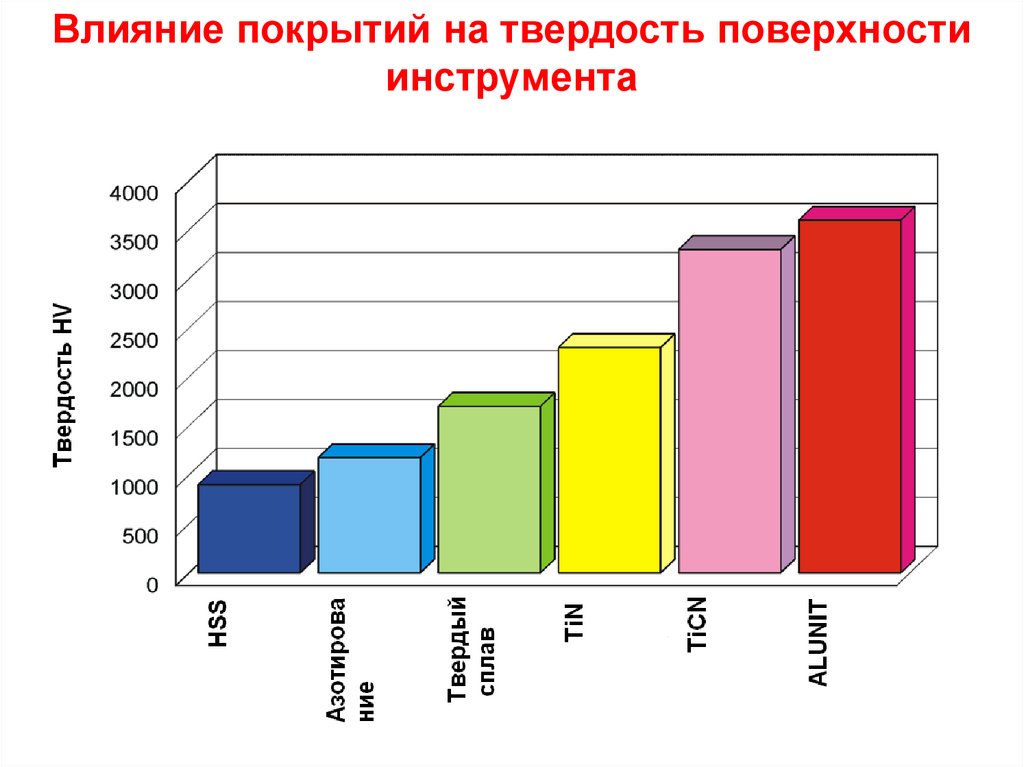

Влияние покрытий на твердость поверхностиинструмента

91.

Виды покрытий92.

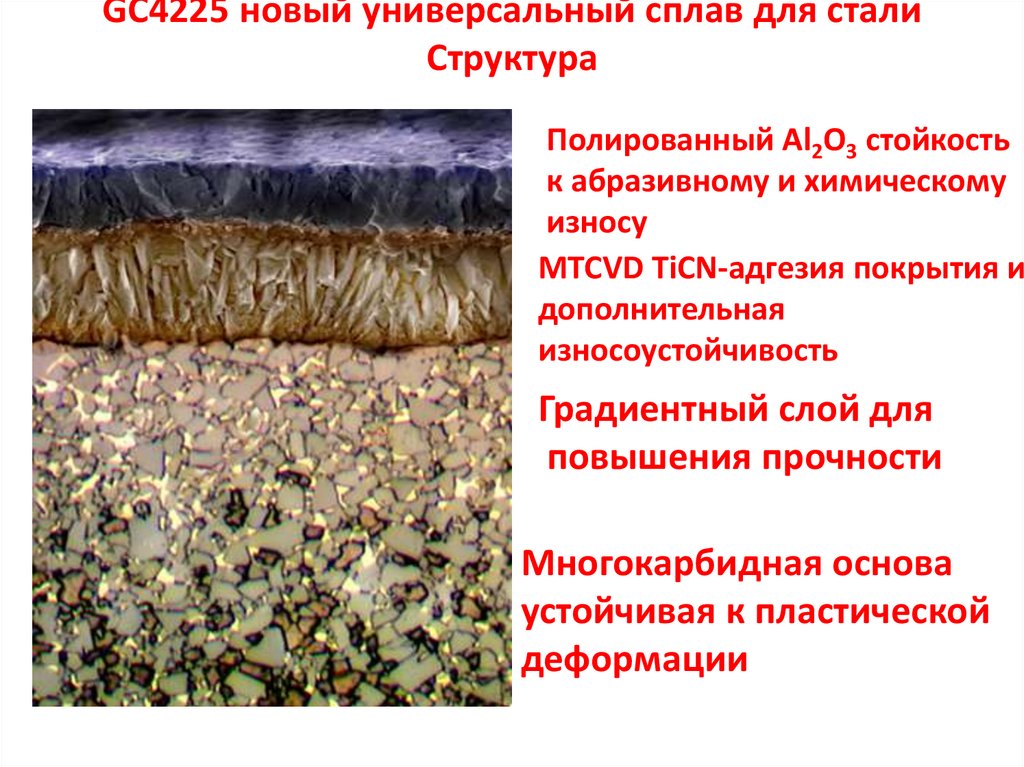

GC4225 новый универсальный сплав для сталиСтруктура

Полированный Al2O3 стойкость

к абразивному и химическому

износу

MTCVD TiCN-адгезия покрытия и

дополнительная

износоустойчивость

Градиентный слой для

повышения прочности

Многокарбидная основа

устойчивая к пластической

деформации

93. GC4225 новый универсальный сплав для стали Структура

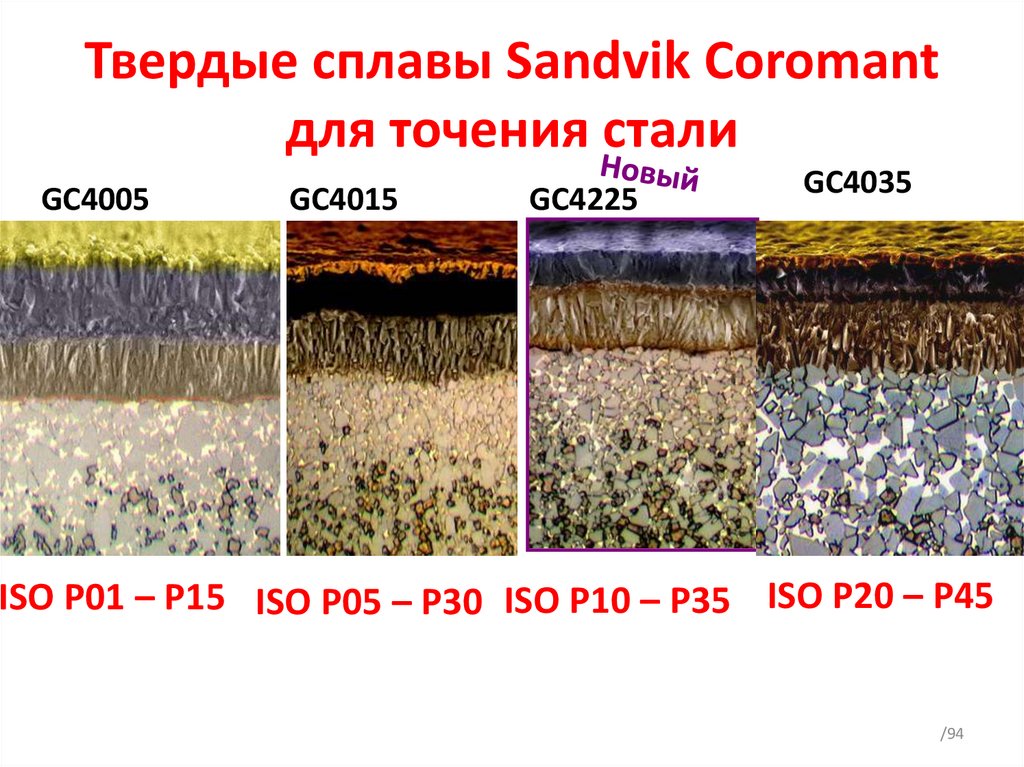

Твердые сплавы Sandvik Coromantдля точения стали

GC4005

GC4015

GC4225

GC4035

ISO P01 – P15 ISO P05 – P30 ISO P10 – P35 ISO P20 – P45

/94

94. Твердые сплавы Sandvik Coromant для точения стали

Алгоритм выбора пластинки,инструментального материала

и державки по каталогу Вальтер

Рекомендации Walter по выбору

токарных пластин

Кратчайший путь к выбору оптимальной

пластины

95.

Кратчайший путь к выбору оптимальной пластиныШАГ 1 Обрабатываемый материал – сталь P1-P15 Все виды

сталей за исключением аустенитных

ШАГ 2 Определение условий обработки: Жесткость станка,

закрепления инструмента и заготовки. Непрерывное

резание, предварительно обработанная поверхность.

Литейная корка или окалина, переменная глубина резания,

Прерывистое резание.

ШАГ 3 Выбор формы пластины: Пластины с задними

углами. Пластины без задних углов, двусторонние,

односторонние.

ШАГ 4 Выбор геометрии пластины в зависимости от

глубины резания (ap) и подачи (f).

ШАГ 5 Выбор режима резания

96.

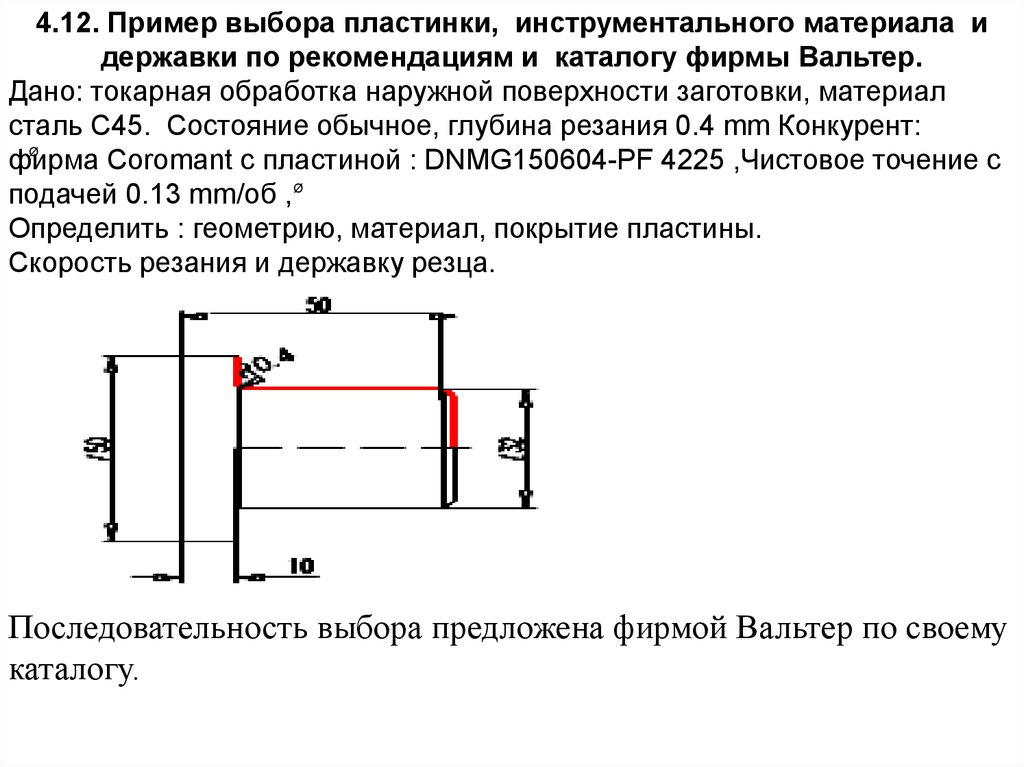

4.12. Пример выбора пластинки, инструментального материала идержавки по рекомендациям и каталогу фирмы Вальтер.

Дано: токарная обработка наружной поверхности заготовки, материал

сталь C45. Состояние обычное, глубина резания 0.4 mm Конкурент:

Ø

фирма

Coromant с пластиной : DNMG150604-PF 4225 ,Чистовое точение с

подачей 0.13 mm/об , Ø

Определить : геометрию, материал, покрытие пластины.

Скорость резания и державку резца.

Последовательность выбора предложена фирмой Вальтер по своему

каталогу.

97.

Material: C45 (1.0503)Stable conditions

ap: 0.4 mm

Competitor:Coromant

Indexable insert: DNMG150604-PF 4225

Finishing: f = 0.13 mm/rev

Indexable insert

geometry: ……...

Coating: ……………

Cutting speed vc: …

Turning toolholder:

98.

ШАГ1. Выбор группы обрабатываемостидля материала-сталь С45.

Выбираем обозначение группы обрабатываемости материалов Р и

подгруппу резания P01-P15. В группу включены все виды сталей за

исключением аустенитных

99.

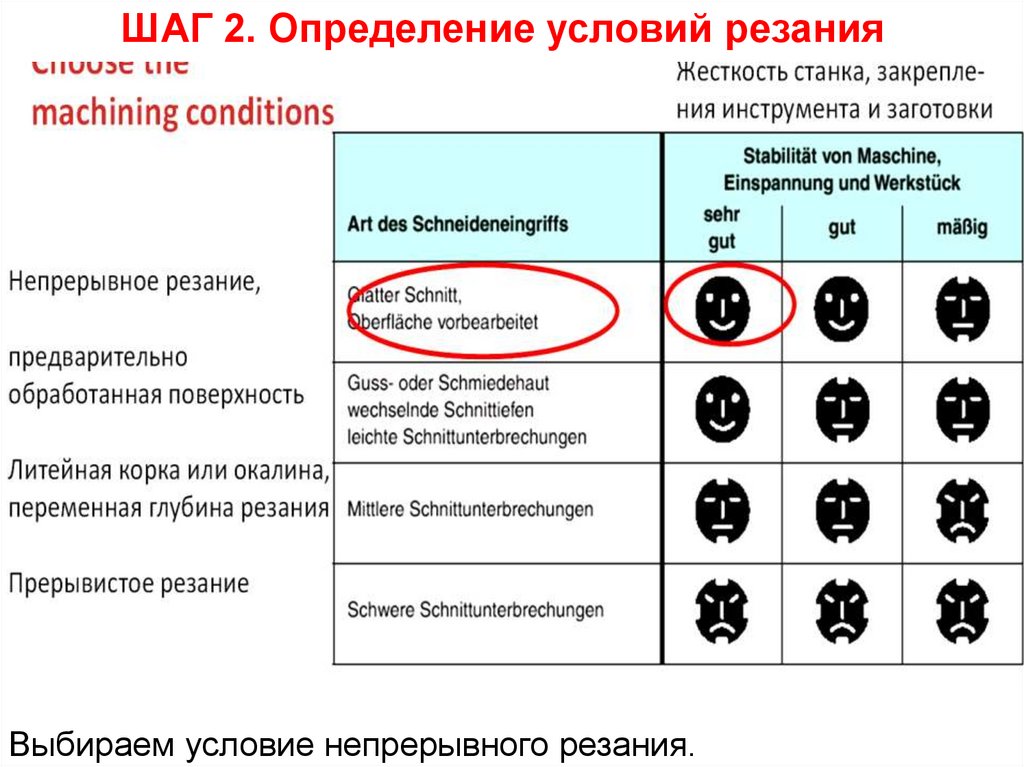

ШАГ 2. Определение условий резанияВыбираем условие непрерывного резания.

100.

ШАГ3. Выбор формы режущей пластиныпроводится согласно схемы обработки

101.

.ШАГ 4. Выбор формы передней поверхности истружколома

проводится по диаграмме в зависимости от подачи и глубины резания.

Для подачи 0,4 мм/об и глубины резания 0,13 мм выбираем

стружколом NF3 для получистовой обработки стали Р.

102.

ШАГ 5. Выбор инструментального материала пластин.Здесь нужно учитывать группу обрабатываемости Р и условия резания

В данном примере согласно таблице выбора выбирается

твердый сплав WPP01.

103.

ШАГ 6. Выбор скорости резания.Здесь нужно учитывать группу обрабатываемости, принятую ранее по прототипу

глубину резания, подачу и марку твердого сплава по следующей таблице каталога

Выбираем из таблицы диаграммы для группы обрабатываемости Р, стали

С45 (HB190), подачи0,13 мм/об и твердого сплава WPP01 рекомендуемую

фирмой Вальтер скорость резания 530м/мин

104.

ШАГ 7. Выбор державокзависит от многих параметров, например

105

105. ШАГ 7. Выбор державок зависит от многих параметров, например

Шаг 7 Выбор державкиФирма Вальтер рекомендует выбирать державку согласно следующей таблице для

двусторонней пластинки формы W с длиной режущей кромки 6 мм

Выбираем державку с жесткой прижимающей системой крепления

D. Таким образом общий шифр державки будет DWLNL2525M06

106.

Результаты проведенного выбораДано: токарная обработка наружной поверхности заготовки, материал сталь C45.

Состояние обычное, Конкурент: фирма Coromant с пластиной : DNMG150604PF 4225 ,Чистовое точение с подачей 0.13 mm/об , глубина резания 0.4 mm

Выбрать: форму, геометрию, материал пластины, стружколом, державку резца,

скорость резания .

В результате проведеного выбора получены следующие результаты:

Материал детали - сталь С45; подача 0,13мм/об; глубина резания 0,4 мм;

скорость резания 530 м/мин; геометрия пластинки WNMG060404-NF3;

Материал пластинки WPP01; Шифр державки DWNMG2525M06 .

107.

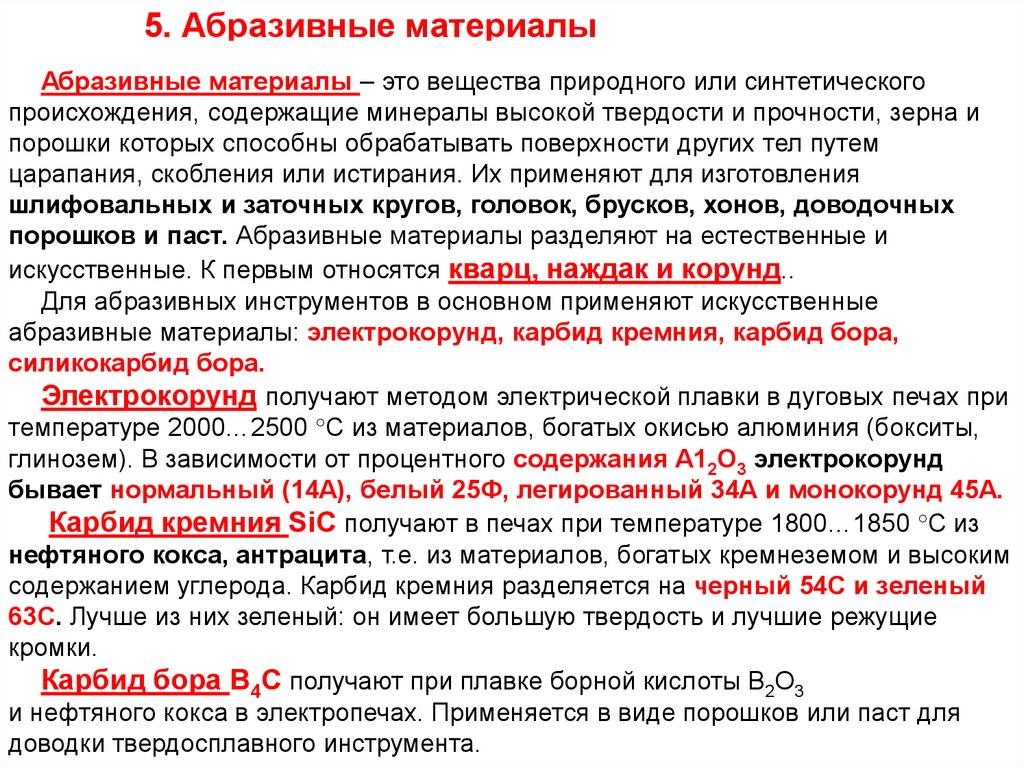

5. Абразивные материалыАбразивные материалы – это вещества природного или синтетического

происхождения, содержащие минералы высокой твердости и прочности, зерна и

порошки которых способны обрабатывать поверхности других тел путем

царапания, скобления или истирания. Их применяют для изготовления

шлифовальных и заточных кругов, головок, брусков, хонов, доводочных

порошков и паст. Абразивные материалы разделяют на естественные и

искусственные. К первым относятся кварц, наждак и корунд..

Для абразивных инструментов в основном применяют искусственные

абразивные материалы: электрокорунд, карбид кремния, карбид бора,

силикокарбид бора.

Электрокорунд получают методом электрической плавки в дуговых печах при

температуре 2000…2500 °С из материалов, богатых окисью алюминия (бокситы,

глинозем). В зависимости от процентного содержания А12О3 электрокорунд

бывает нормальный (14А), белый 25Ф, легированный 34А и монокорунд 45А.

Карбид кремния SiC получают в печах при температуре 1800…1850 °С из

нефтяного кокса, антрацита, т.е. из материалов, богатых кремнеземом и высоким

содержанием углерода. Карбид кремния разделяется на черный 54С и зеленый

63С. Лучше из них зеленый: он имеет большую твердость и лучшие режущие

кромки.

Карбид бора В4С получают при плавке борной кислоты В2О3

и нефтяного кокса в электропечах. Применяется в виде порошков или паст для

доводки твердосплавного инструмента.

108.

Благодарю за внимание!Ваши вопросы

109/31

Промышленность

Промышленность