Похожие презентации:

Рекомендации по устранению дефектов, которые могут возникать при нанесении порошкового покрытия на металлические изделия

1.

2.

ПредисловиеВ современнойпромышленностисуществуетмножествометодовобработкиметаллических изделий и конструкций. Особог внимания заслуживают порошковые лакорасочные покрытия, технология нанесения котрых рав

зиваестя быстрыми шагами. В некотрыхсе

кто

р

а

х промышленности уже

успешно замещает по

краску традиционными жидкимикрасками. Фактором их эффективности является проста в е

тхнологи получения идолговечность. Порошковые кр

аски является наиболее экономически эффективнымрешениемдлянанесенияпокрыи

тйнаметаллическиеизделия

иконструц

кии.Однако,ка

кивлюбомдругомпроизводственомпроцесе,вовремянанесенияпорошковогпокрытиям

о

твозникатьопределенныенедостатки. Напокрытыхпорошковойкраскойповерхнося

гу

тхм

о

гутбыть участки, харае

ктристки котрых выходят а

з рамки регламентированныхнорм, чо

тприводитко

тбраковкеизделийиконструкций.

ПоэтомуцельданныхРекомендаций— описание дефектов, котрыемогу

т возникатьпринанесени порошковой краски, и способов их уср

танения в условиях современнойпромышленности.

Следует отметить, что данное издание носит рекомендательный характер. Для каждойконкретнойпорошковойкраске, атакжетехнологи производстванеобходимопроведениепредварительныхлабораторныхиспытанийпорошковойкр

а

скиисоздаваемогеюпокрытия,аа

тж

кеаудитлиниипорошковойо

краскиза

кзч

ика.

Длявыполненияэти

хработВыможетевоспользоватьсяуслугамилабораторипорошковыхкр

а

о

с

кипокрытий:

ООО «Лаковер»

Лабораторияпорошковыхкрасо

кипо

крытийг. Киев, у

л. Ку

реневс

кая, 18

+ 38 044 502 52 20

E-mail: office@lacover.ua

ДанныерекомендацииразработаныООО«Лаковер»совместносработникамипредприятия:

главнымтехнологом,доцентомкафедрыТБКВКиевскогнациональногуниверситеас

троие

тльс

тваиархите

р

у

кыЛастиво

кю А.В.;

инженером-технологомотделатехническогконтроляСофяникомВ.Ю.

lacover.ua

2

+38 (044) 502-52-20

3.

1.ПОДГОТОВКА ПОВЕРХНОСТИ, КАК ИСТОЧНИК

ДЕФЕКТОВ ПОКРЫТИЯ

Металлическиеизделияле

гкопокрываютсяоднойоперациейраспыленияпорошковойкр

а

кис возможностьюполученияразличнойтолщиныпленки(от30 до110 мкм). Этосущественое преимуществопосравнениюсмногслойнойсистемоймокрогокрашиванияпринеобходимом достижени толщинывышеука

с

зно

г диапазона.

Однакосисе

тмапорошковог покрытиянеспасето

тнеобходимостиподготвкиповерхности.

Порошковые кр

аски не содержат растворителей, поэтому они не мо

т растворять на поверхностиизделиятехническиемасла, сажуилижировыевключения, каэтопроисходит при использовани обычных органорасв

гу

торимыхкрасок. Наличие на поверхности металла загрязнений,дажевнезначительномколичестве,

существенноснижаетадгезиюпорошковог покрытия.Недостаочноеобезжириваниеповерхностиметаллапроявляетсявта

ки

хдефектахпокрытия: неравномерность слоя, отслаивание, ни

ка

зя адгезия, атакжеватмосферной икорозионой стойкости. Поэтомуважность предварительной обрабоки

т перед нанесениемпорошковойкр

а

скиподчеркиваетсямноглетними

иследованиями,вкотрыхотмечено, что80..90% качествапорошковойокраскизависто

тэффективностиподготвкиповерхности.

Следующие иллюстрации предварительной обработки металлов содержат кр

а

тки

й обзористочниковошибок.

1.

Хроматирования алюминия, цинка, магния

1.1.1. Недостаточное промывание поверхности металла в

оборудования

Возможные причины

Способы избежания

Эффективность обезжиривания недостаточно: трудно снимаются технические масла,антиадгезивы,

которые разжижаются при

высоких температурах, прессуются в экструзионные включения.

Увеличиь

т

химическую

концентрацию

раствора.

Откорректировать рН раствора.

Увеличить продолжительность обезжиривания.

Заменить раствор на новый или другой. Повыситьско

р

о

сть

перемешиваниярастворав оборудовании.

Повысить е

тмпературу в оборудовании(ванной) для обезжиривания (согласнотехнической

картой химического вещества).

lacover.ua

3

+38 (044) 502-52-20

4.

Рис.1. НедостаточноеобезжириваниеповерхностиРис. 2. Проверить рН раствора

1.1.2. Конверсионный слой (хром) неравномерный или

пятнистый

Возможные причины

Способы решения

Недоса

точное обезжиривание, неправильная настройка параметров оборудования для

обезжиривания.

Повысить

температуру

в оборудовании

(ванной) для обезжиривания.

Увеличить химическую концентрацию раствора.

Неудаленныенеорганическиеслои(оксиды),

Проверить параметры оборудования, форсув том числе не удалены хроматные или анод- нки, е

тмпературу или концентрацию раст-вора, загрязненность ванн и

ные слои (после удаления предыдущихпокрытий.)

фильтрацию.

Частичное высушивания.

Увеличиь

т продолжие

тльнось

т выдержки и

подъема после погружения.

Увеличиь

тпродолжие

тльнось

тпроходаизде-лия через автоматическую мойку.

Проверить боковые форсунки в оборудовании.

Рис. 4. Проверить параметры ванн

для обезжиривания

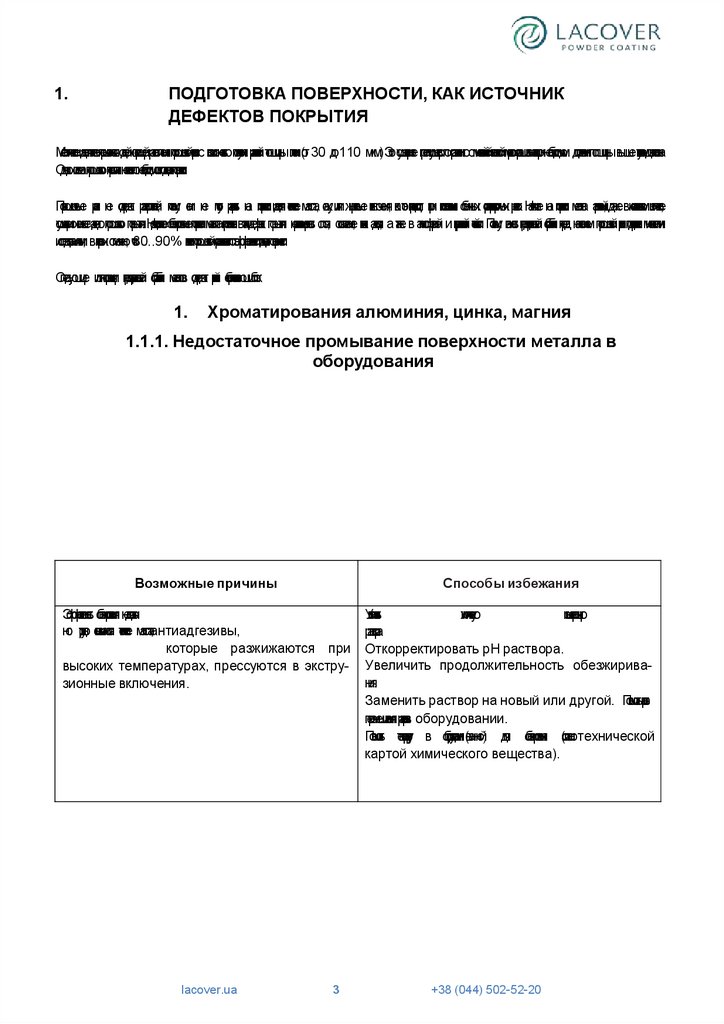

Рис. 3. Неравномерное хромирование

lacover.ua

4

+38 (044) 502-52-20

5.

Рис. 6. Увеличить продолжительность проходаЧерез автоматическую мойку

Рис. 5. Конверсионный слой пятнистый

1.1.3. Конверсионный слой (хром) не связан или стирается

Возможные причины

Способы решения

Состав раствора для ванны не подходит.

Продолжительность

длинная.

обработки

Коррекция (концентрация, уровень рН).

Изменить химический состав раствора.

Придерживаться рекомендованной продолжительности обработки.

Избегать неактивных зон.

Ускориь

т

время

исе

тчения

раствора

и

з

резервуаров, увеличить количество раствора

для полоскания.

Повыситьмеханическоевод

зействие(давление в форсунках 1,2 ... 1,5 бар согласно тех.

паспорта на оборудование производителя).

Увеличить скорость перемешивания раствора в резервуарах.

Увеличить цикл промывки.

Запросить у проив

зодителя химическограствора регламентированое количествоминут для промывания

1 м2 изделия.

слишком

Резервуары

для

промывки

перегружены

(уровень рН слишком низкий, переходит вкислый раствор).

Результаты промывки недостаточны.

Рис. 7. Конверсионный слой стирается

lacover.ua

Рис. 8. Проверить давление в форсунках

5

+38 (044) 502-52-20

6.

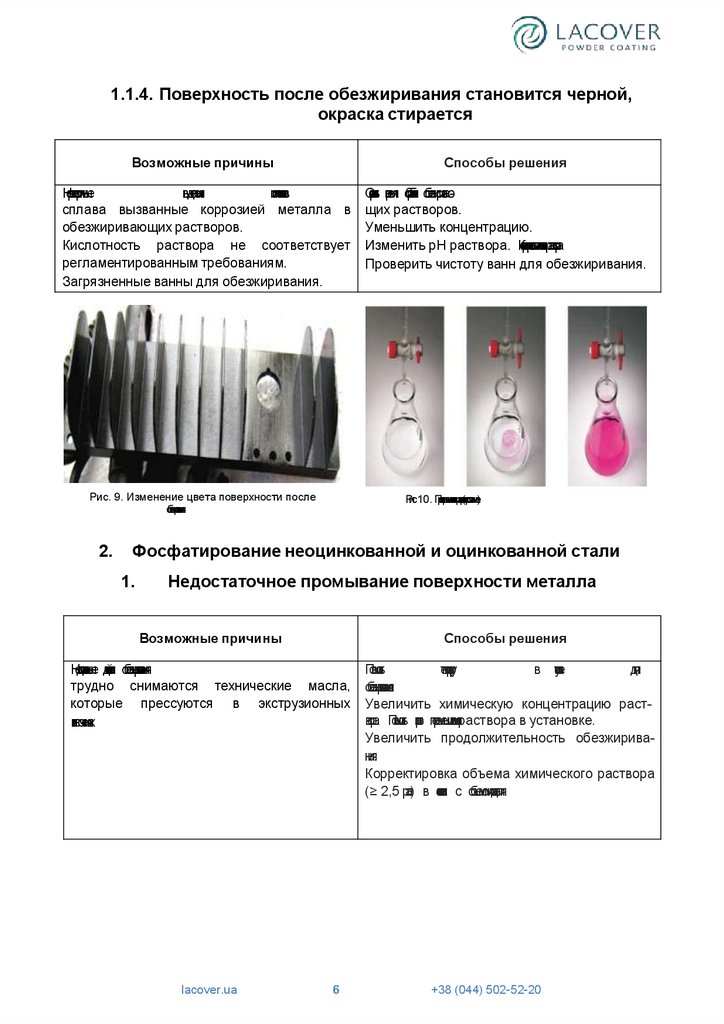

1.1.4. Поверхность после обезжиривания становится черной,окраска стирается

Возможные причины

Способы решения

Нерастворимые

выделения

компонентов

сплава вызванные коррозией металла в

обезжиривающих растворов.

Кислотность раствора не соответствует

регламентированным требованиям.

Загрязненные ванны для обезжиривания.

Сокраи

ть время обрабоки

т обезжиривающих растворов.

Уменьшить концентрацию.

Изменить рН раствора. Конр

толироватькислотностьраствора.

Проверить чистоту ванн для обезжиривания.

Рис. 9. Изменение цвета поверхности после

обезжиривания

2.

Рис.10. Проверкакислотностираствора(титрование)

Фосфатирование неоцинкованной и оцинкованной стали

1.

Недостаточное промывание поверхности металла

Возможные причины

Способы решения

Недостаточные действия обезжиривания:

трудно снимаются технические масла,

которые прессуются в экструзионных

включениях.

Повысить

е

тмпературу

в установке

для

обезжиривания.

Увеличить химическую концентрацию раствора. Повысить ско

р

о

сть перемешиванияраствора в установке.

Увеличить продолжительность обезжиривания.

Корректировка объема химического раствора

(≥ 2,5 раз) в сответсви с объемомизделия.

lacover.ua

6

+38 (044) 502-52-20

7.

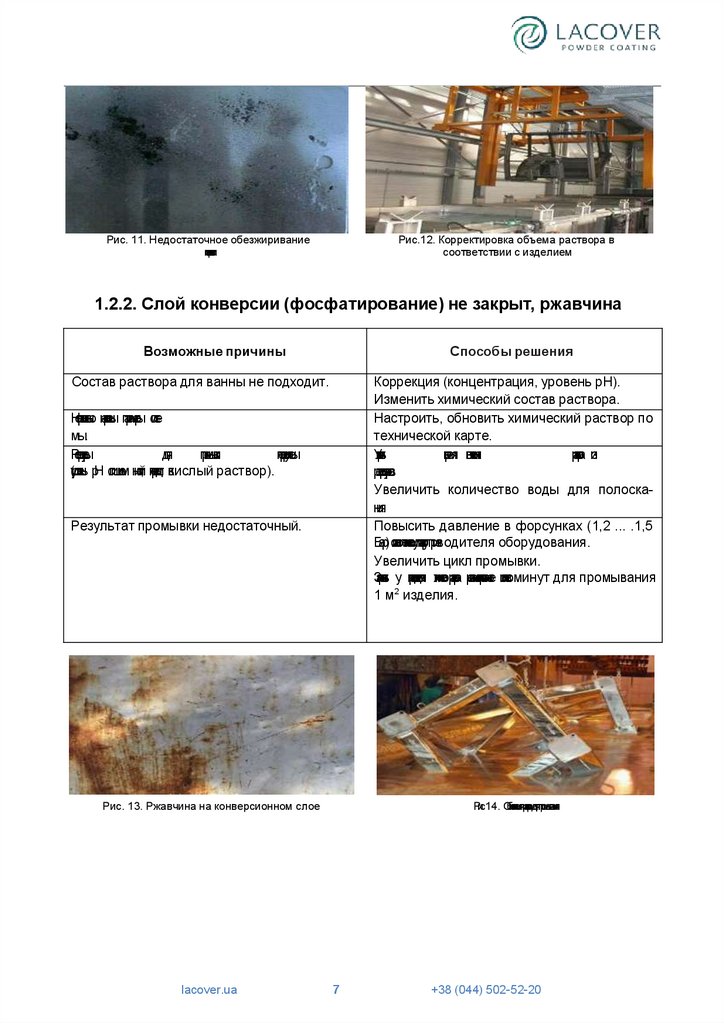

Рис. 11. Недостаточное обезжириваниеповерхности

Рис.12. Корректировка объема раствора в

соответствии с изделием

1.2.2. Слой конверсии (фосфатирование) не закрыт, ржавчина

Возможные причины

Способы решения

Состав раствора для ванны не подходит.

Коррекция (концентрация, уровень рН).

Изменить химический состав раствора.

Настроить, обновить химический раствор по

технической карте.

Ускорить

время вытекания

раствора и

з

резервуаров.

Увеличить количество воды для полоскания.

Повысить давление в форсунках (1,2 ... .1,5

Бар)согласнотехническомупаспортуприз-водителя оборудования.

Увеличить цикл промывки.

Запросить у производие

тля химическог раствора регламени

трованое количесв

томинут для промывания

2

1 м изделия.

Неправильно настроены параметры системы.

Резервуары

для

промывки

перегружены

(уровень рН слишком низкий, переходит вкислый раствор).

Результат промывки недостаточный.

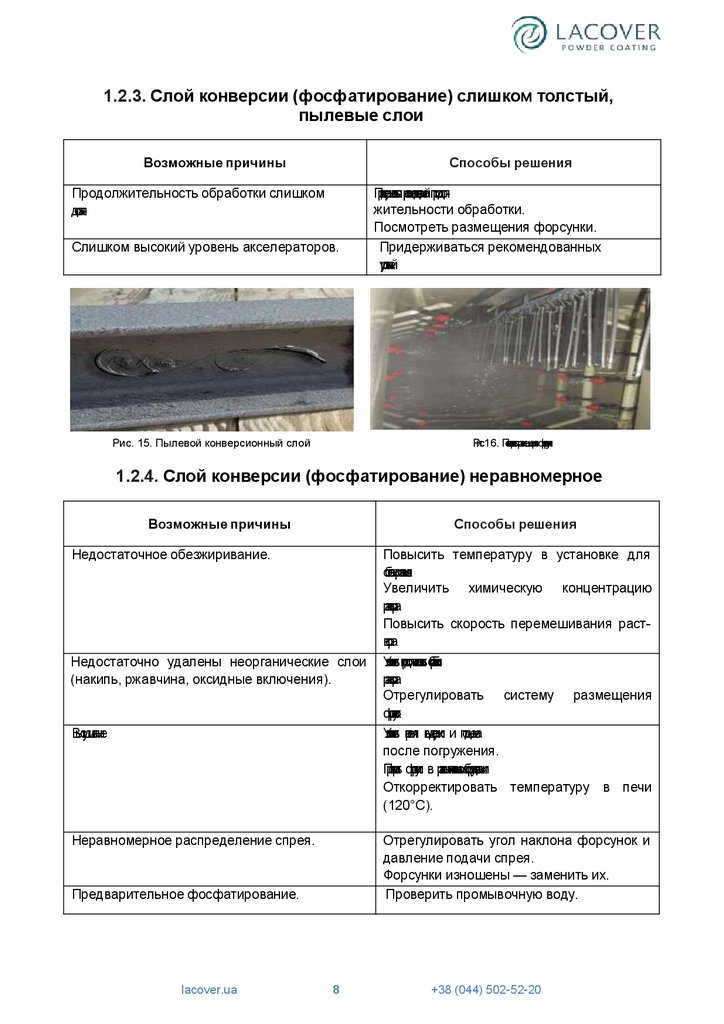

Рис. 13. Ржавчина на конверсионном слое

lacover.ua

Рис.14. Обновлениярастворадляпромывания

7

+38 (044) 502-52-20

8.

1.2.3. Слой конверсии (фосфатирование) слишком толстый,пылевые слои

Возможные причины

Способы решения

Продолжительность обработки слишком

долгая.

Слишком высокий уровень акселераторов.

Рис. 15. Пылевой конверсионный слой

Придерживатьсярекомендованнойпродолжительности обработки.

Посмотреть размещения форсунки.

Придерживаться рекомендованных

уровней.

Рис.16. Посмотретьразмещенияфорсунки

1.2.4. Слой конверсии (фосфатирование) неравномерное

Возможные причины

Способы решения

Недостаточное обезжиривание.

Повысить температуру в установке для

обезжиривания.

Увеличить химическую концентрацию

раствора.

Повысить скорость перемешивания раствора.

Недостаточно удалены неорганические слои

(накипь, ржавчина, оксидные включения).

Увеличиь

т продолжие

тльнось

т обрабоки

т

раствора.

Отрегулировать

форсунок

систему

размещения

Высушивание.

Увеличиь

т время выдержки и подъема

после погружения.

Проверить форсунки в распылительномоборудовании.

Откорректировать температуру в печи

(120°C).

Неравномерное распределение спрея.

Отрегулировать угол наклона форсунок и

давление подачи спрея.

Форсунки изношены — заменить их.

Проверить промывочную воду.

Предварительное фосфатирование.

lacover.ua

8

+38 (044) 502-52-20

9.

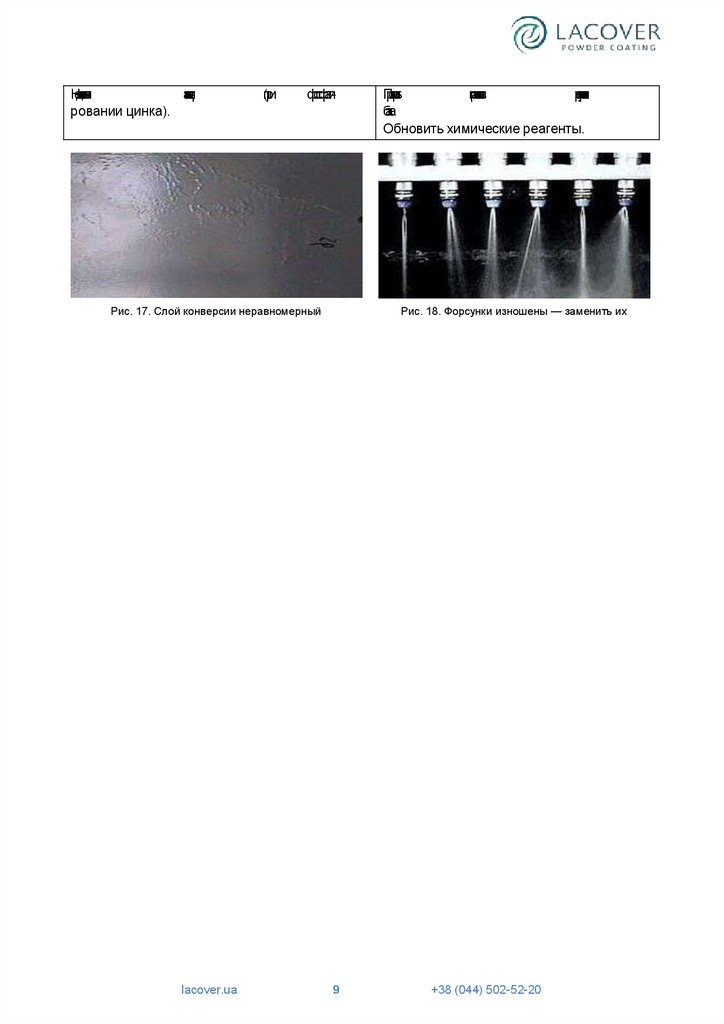

Недостаочнаяактивация

ровании цинка).

(при

фосфати-

Рис. 17. Слой конверсии неравномерный

lacover.ua

Проверить

правильность

регулировки

бака.

Обновить химические реагенты.

Рис. 18. Форсунки изношены — заменить их

9

+38 (044) 502-52-20

10.

2. ТРУДНОСТИ, КОТОРЫЕ МОГУТ ВОЗНИКНУТЬ ПРИ НАНЕСЕНИИПОРОШКОВЫХ КРАСОК

1.

Низкая флюидизации (псевдоожижение)

Система подачи порошковой кр

а

ски при нанесени использует сжатый воздух для

«разжижения»порошка, е

гопереносавсоплапистолетассозданиемнадлежащейстепенираспыления.Системаподачисотити

ззаборнойтрубки,рукаваподводапорошковойкр

а

скипневмаи

тческойпанелидлярегулированиядавлениясжао

тгвоздуха.

Предполагается, что порошковая кр

а

ск должна иметь поток, ка вода, в бункерепсевдоожижения. Низкое псевдоожижение распон

заестя при медленной и непосо

тянойтранспортировкепорошковойкраскиизбункеракписто

летамнанесния.

Проблема: неудаетсяполу

читьпо

ткоднородно

гпорошка.

Возможные причины

Способы решения

Подается слишком мало или слишком много

воздуха для псевдоожижения.

Отрегулировать давление подачи воздуха.

Проверить шланг от потертости с внутренней стороны.

Заменить перегородку.

Очистить перегородку.

Проверить фильтр перед камерой.

Осмотреть магистраль от осушителя к камере и к емкости с краской.

Удалить из системы данный порошок.

Прочистить все оборудование и загрузить

свежую краску (уменьшить долю рекуперата).

Флюидизационная перегородка неисправна.

Флюидизационная перегородка забита.

Частицы масла / воды в сжатом воздухе.

Слишком

большое

количество

мелких

фракций.

Большая часть рекуперата в порошке.

Порошок влажный.

Сухой

порошок

храниь

т

при

комнатной

температуре 18 ... 22 °C. Добавить свежий

порошок(уменьшить долюрекуперата)илизаменить его.

Рекомендуемое соотношениерекуперат / свежегопорошка— 1/5 соответсвенно.

Порошок в картонной коробке очень плотный

или грудкоподобный.

Уровень порошка в бункере низкий.

Просеять

с помощью

вибросита

специализированного оборудования.

Добавить порошок в бункер до нужног

уровня — 2/3 бункера

lacover.ua

+38 (044) 502-52-20

10

или

11.

Рис. 19. Влажный порошокРис. 20. Эффективность флюидизации порошка

2.2. Засорение шлангов подачи порошка

Проблема: вшлангахдляподачипорошкаобразуютсяотложения,котрыевпроизвольной формеотделяются,подаютсявоздухомвсистемунанесенияспоследующимихпопаданием надеталиввидечастицпорошка. Послезав

терденияпокрыи

тяи

тотложенияприводятк образованиюдефектовна

э

поверхностиввидебугорков.

Возможные причины

Способы решения

Слишком высокое или низкое давление воздуха транспортирует порошок.

Влаг

или

техническое

масло

в сжатом

воздухе.

Неподходящий материал шланга.

Большое

количество

мелкой

порошковой краске.

Насадка «Вентури» изношена.

Пое

тртостьшлангасовнутренейстороны.

Шланг, подводящий порошок, слишком длинный.

Преломления шланга.

Простое засорение системы.

lacover.ua

фракции

в

11

Отрегулировать давление воздуха.

Проверить

магистральные

фильтры

и

влагодержатели.

Изменить

тип

шланга,

использоваь

т

соответсвующий и

тп шланга согласно

рекомендациям поставщика оборудования (антистатический шланг).

Оптимизировать соотношение исходног

порошка и рекуперата.

Заменить насадку.

Заменить шланг.

Минимизировать длину шланга подачи

(для автоматических линий ≤ 10 м, для

стационарных ≤ 5 м).

Прочистить детали.

+38 (044) 502-52-20

12.

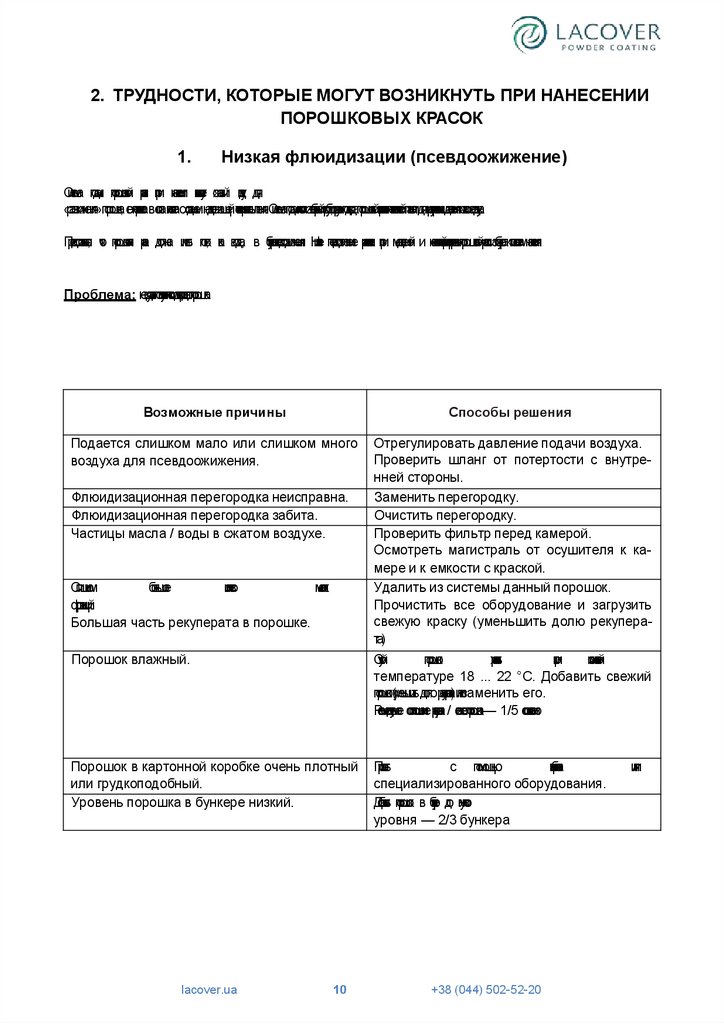

Рис. 21. Засорение шлангов подачи порошкаРис.22. Минимизироватьдлинушланга

Рис. 23. Образование бугорков на покрытии

Рис. 24. Использовать антистатический шланг

2.3. Недостаточная или полностью прекращена подача

порошка

Проблема: неравномернаяподачапорошкаи

зраспылителя.

Возможные причины

Способы решения

Неравномерная подача воздуха при распылении.

Увеличить / уменьшить давление воздуха.

Проверить состояние компрессора.

Отрегулировать манометр подачи краски

всов

тетсвисрекомендациямипостав-щиков оборудования.

Подается влажный воздух.

Проверить воздушный фильтр, установить

осушитель, почисть влагодержатель(поставить датчик конр

толя влажноси

тсистемы воздуха).

Влажный порошок.

Удалить из системы данный порошок.

Прочистить все оборудование и загрузить

свежую краску (температура цеха должна

сответсвоватьтребованиям регламенттированным поставщиком оборудования и

порошковой краски).

Избегать конденсата в производственных

помещениях.

lacover.ua

12

+38 (044) 502-52-20

13.

Порошок слишком мелкий.Заукпорен или загнутый шланг для подачи

порошка.

Забитый распылитель: слишком высокое или

низкое давление.

Влага или смазка в сжатом воздухе.

Большое количество мелкой фракции в

порошке.

Рис. 25. Недостаточная подача порошка

Проверить

соотношение

рекуперат

и

новой краски.

Снизить долю рекуперата.

Уменьшить давление воздуха.

Почистить шланг.

Устранить преломления.

Проверить потертость шланга с его

внутренней стороны.

Снизить или повысить давление.

Проверить магистральные фильтры и

влагодержатели.

Оптимизировать соотношение исходногпорошка и рекуперата.

Заменить насадку.

Рис. 26. Отрегулировать манометры подачи краски в

сответсвисрекомендациямипоставщиковоборудования

2.4. Порошок не прилипает к субстрату (поверхности)

Проблема: порошо

кваякраска,котраядолжнаэлектростаическимметодомложитьсянаповерхность,осыпается— невозможнополучитьсоответсвующуютолщинупокрытия.

Возможные причины

Способы решения

Недостаочноезаемлениеизделия/ детали.

Слишком

низкое

напряжение

напряжениео

тсув

е(kV). Низкая сила тока

(µА).

или

Недостаточная заряженность порошка.

Образование слоев порошкового покрытия

на подвесках.

lacover.ua

13

Проверить контакты и механизм транспортровки(особеннокамеруикрючки).Сопротивление

и

заземления

должно

быть меньше

1 MΩ [4].

Проверить распылитель, напряжение (kV),

силу тока (μА), кабель и вход кабеля.

Прочистить распылитель и электрод от слоев

порошка.

Повыситьнапряжениераспылителя.

Уменьшить подачу порошка в распылители.

Очистить подвески (неочищенные подвески

работают диэлектриком).

+38 (044) 502-52-20

14.

Влага в воздухе камеры напыления.Проверить

качесв

то

вод

зуха

в камере

напыления и входящий воздух манометра.

Высокое содержание рекуперата.

Снизить содержание рекуперата — 1/5 (см.

раздел 2.1).

Слишком высокая скорость подачи воздуха. Отрегулироваь

т а

устно

вку на конр

тольном

блоке.

Проверить износ втулок в инжекторах.

Слишком высокий расход порошка.

Уменьшить расход воздуха и / или подачу

порошка.

Распылитель расположен на слишком

Отрегулировать расстояние распылителя до

близком / большом расстоянии от детали, детали (ближе, дальше).

эффект сдувания порошка / неналипание

порошка.

Износ оборудования (фторопластовая труб- Заменить изношенное оборудование.

ка) для трибостатичного способа нанесения

порошка.

Краска, которая не подходит для трибоста- Испольо

зваь

ткраску,котраяпредназначена

д

л

ят

р

и

б

остаическогспособананесения.Придерживаться технических

ти

че

ско

гспособананесения.

рекомендации поставщика порошковой

краски.

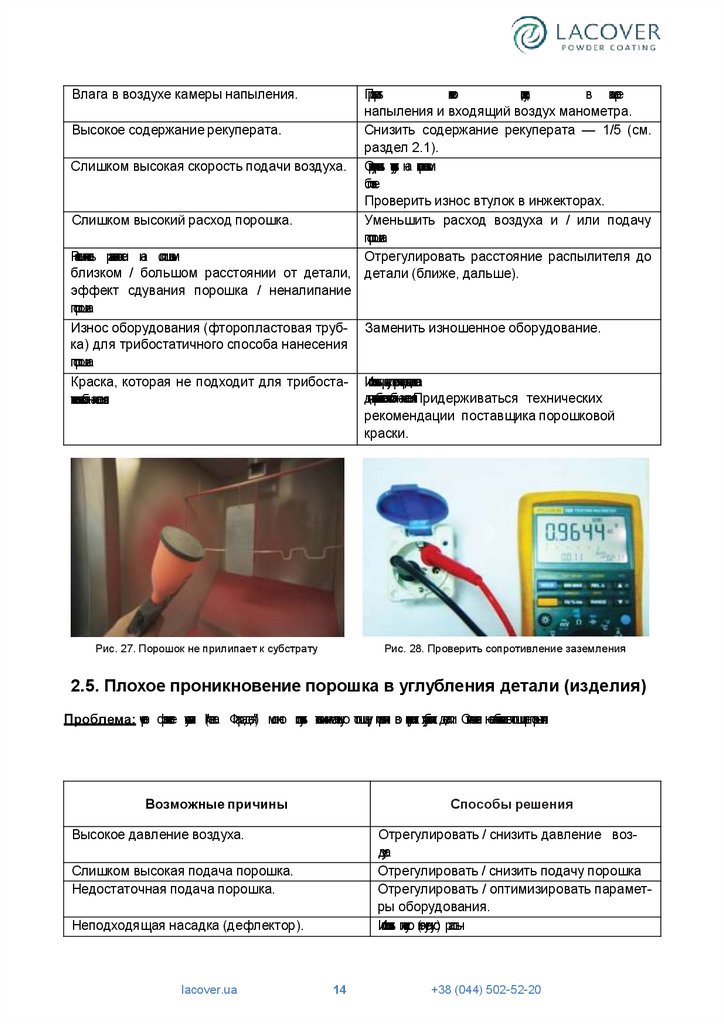

Рис. 27. Порошок не прилипает к субстрату

Рис. 28. Проверить сопротивление заземления

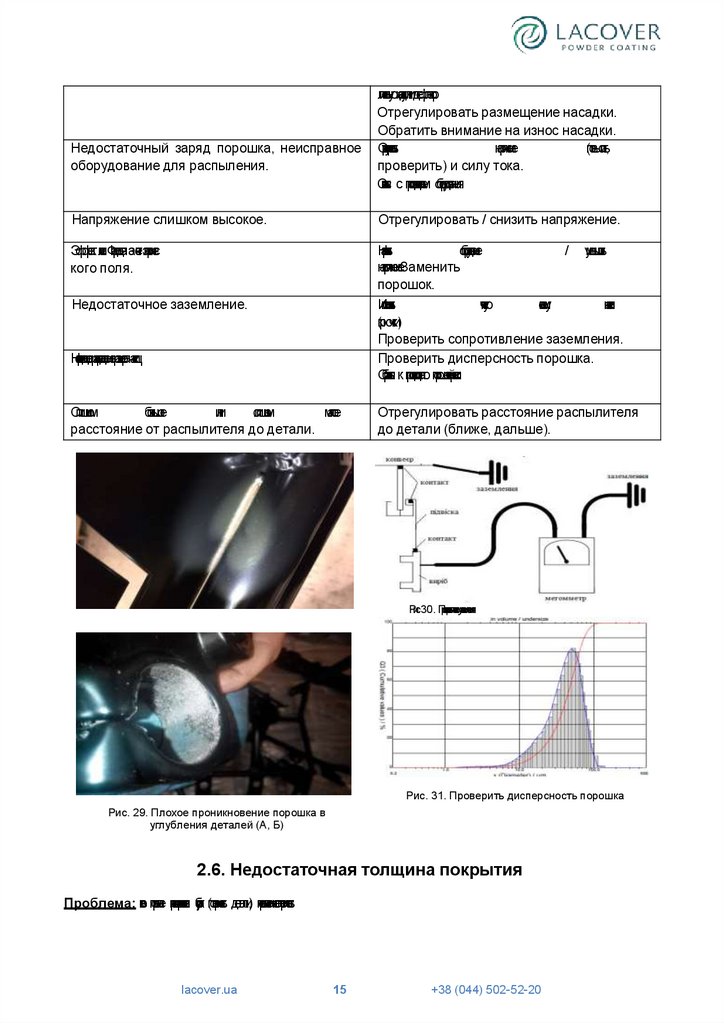

2.5. Плохое проникновение порошка в углубления детали (изделия)

Проблема: через физические условия ("клетка Фарадея") можно получить о

тлькоминимальную толщину покрытия во внур

тених углублениях детали. Отмечается неста-бильностьвтолщинепокрытия.

Возможные причины

Способы решения

Высокое давление воздуха.

Отрегулировать / снизить давление воздуха.

Отрегулировать / снизить подачу порошка

Отрегулировать / оптимизировать параметры оборудования.

Использовать плоскую (конусную) распы-

Слишком высокая подача порошка.

Недостаточная подача порошка.

Неподходящая насадка (дефлектор).

lacover.ua

14

+38 (044) 502-52-20

15.

Недостаточный заряд порошка, неисправноеоборудование для распыления.

лительнуюнасдкуилидефлектор.

Отрегулировать размещение насадки.

Обратить внимание на износ насадки.

Ор

тегулироваь

т

напряжение

(повысить,

проверить) и силу тока.

Связаь

тся с производителем оборудова-ния.

Напряжение слишком высокое.

Отрегулировать / снизить напряжение.

Эффект кле

ткиФарадеязасчетэлектрического поля.

Наср

тоиь

т

оборудование

/ уменьшить

напряжение.Заменить

порошок.

Использовать

чистую

систему

навески

(крючки).

Проверить сопротивление заземления.

Проверить дисперсность порошка.

Обратиься к производителюпорошковойкраски.

Недостаточное заземление.

Непригодноераспределениеразмерачастиц.

Слишком

большое

или

слишком

малое

расстояние от распылителя до детали.

Отрегулировать расстояние распылителя

до детали (ближе, дальше).

А)

Рис.30. Проверитьсистемузаземления

Б)

Рис. 31. Проверить дисперсность порошка

Рис. 29. Плохое проникновение порошка в

углубления деталей (А, Б)

2.6. Недостаточная толщина покрытия

Проблема: скво

зь покрытие просматривается су

бтрат (поверхность детали), покрытиеимеетзернистость.

lacover.ua

15

+38 (044) 502-52-20

16.

Возможные причиныСпособы решения

Недостаточный заряд порошка.

Недостаточная подача порошка.

Площадь поверхности подвески больше по

отношению к площади изделия.

Влажный порошок.

Слишком

малое

время

напротив распылителей.

задержки

Проверить и отрегулировать напряжение.

Увеличить подачу порошка.

Уменьшить размер подвески.

Удалить

и

з системы

данный

прочистьвсе оборудование иза

гр

узи

ь

тсвежую краску.

детали

Уменьшить линейную скорость конвейера.

Увеличить число проходов детали через

распылители.

Свяа

зь

тся спроизводителямиоборудования по размещению количества распылителей к скорости конвейера и площадиизделий, что красятся.

Связаться с производителем порошковой

краски.

Эффект клетки Фарадея.

Наср

тоиь

т

оборудование

/ уменьшить

напряжение, силу тока.

Заменить порошок.

Отрегулировать подачу воздуха.

Заменить пистолеты распыления.

Изменитьуго

лнанесениякраски.

Использовать чистые крючки.

Проверить сопротивление заземления.

Заменить изношенное оборудование.

Недостаточное заземление.

Износ

оборудования

(фторопластовая

трубка)

для

трибостатичного

нанесения порошка.

Неправильно

подобранная

кр

а

к

с

рел

гаментированнуютолщинупокрытия.

способа

под

Рис. 32. Недостаточная толщина покрытия

lacover.ua

порошок,

16

Связаться с производителем порошковой

краски для выяснения рекомендованного

слоя покрытия (1 - 30 ... 50, 2 - 55 ... 75, 3 80 ... 110 мкм).

Рис.33. Использоватьчистыекрючки

+38 (044) 502-52-20

17.

2.7. Слишком большая толщина покрытияПроблема: слой порошковой кр

а

ки перед отверждением имеет неровную поверхность;послезатвердеванияпоявляется«апельсиноваякорка»; волнистоьпокрытия; разводынаповерхноси

с

тпокрытия;перерасходкраски.

Возможные причины

Способы решения

Детали после предварительной обработки

поступают в окрасочную камеру горячими.

Слишком высокая подача порошка.

Долгое время нанесения порошковой краски.

Слишком малое расстояние между распылителем и изделием.

Высокое

напряжение

на распылительном

пистолете.

Рис. 34. Долгое время нанесения

порошковой краски

Увеличиь

т

время

охлаждения

детали,

температура поверхности детали должна

быть не более 35°С.

Снизить подачу порошка.

Снизть продолжие

тльнось

т пребывания

детали перед распылителями.

Отрегулировать расстояние между распылителем и изделием.

Снизить напряжение.

Рис. 35. Снизить продолжительность пребывания

детали перед распылителями

2.8. Толщина покрытия меняется

Проблема: скво

зь покрытие просматривается подложка, пленка имеет зернистуюповерхность; порошковаякр

а

ск передотверждениемимеетнеровную поверхность; послеа

зв

терденияобразуестя«апельсиноваякорка»;волнисо

тьпокрытия.Указанныеизмененияварьируютсяпоповерх

ностиде

тали.

Возможные причины

Способы решения

Неправильное позиционирование распылителей автоматизированной системы.

Определить

правильное

размещение

распылителей, чтобы было перекрытие

факелов.

Оптимизировать амплитуду колебания

автоматических распылителей.

Проверить скорость работы манипуляторов

к скорости конвейера.

lacover.ua

17

+38 (044) 502-52-20

18.

Прерывистаярекуператкпорошку,котрыйиспользуется.

и

нерегулярная

подача

Колебание / раскачивание деталей.

Неравномерная транспортировка порошка.

Неблагоприятная геометрия деталей («клетка

Фарадея»).

Геометрия

руется.

деталей

очень

сильно

варьи-

Обеспечить

правильное

функционированиесистемывов

зратпорошкавтехноло-гический процесс.

Отрегулировать пропорцию использованоо

гисвежегопорошка(рекомендуется1/5).

Отрегулировать конфигурацию подвески.

Проверить метод крепления.

Отрегулировать ход конвейера.

Проверить магистраль, которая транспортирует порошок на предмет закупорки

просторонними включениями.

Проверить давление подачи воздуха.

Изменить

конфигурацию

подвески

или

размещения распылителей.

Использовать плоские распылительные

насадки.

Уменьшить скорость конвейера.

Уменьшить подачу порошка.

Оптимизировать настройки оборудования и

распылителясогласногеометридеталей.Компоноватьнаподвескеизделияи

зболеепохожей конфигурацией

и плоскостью.

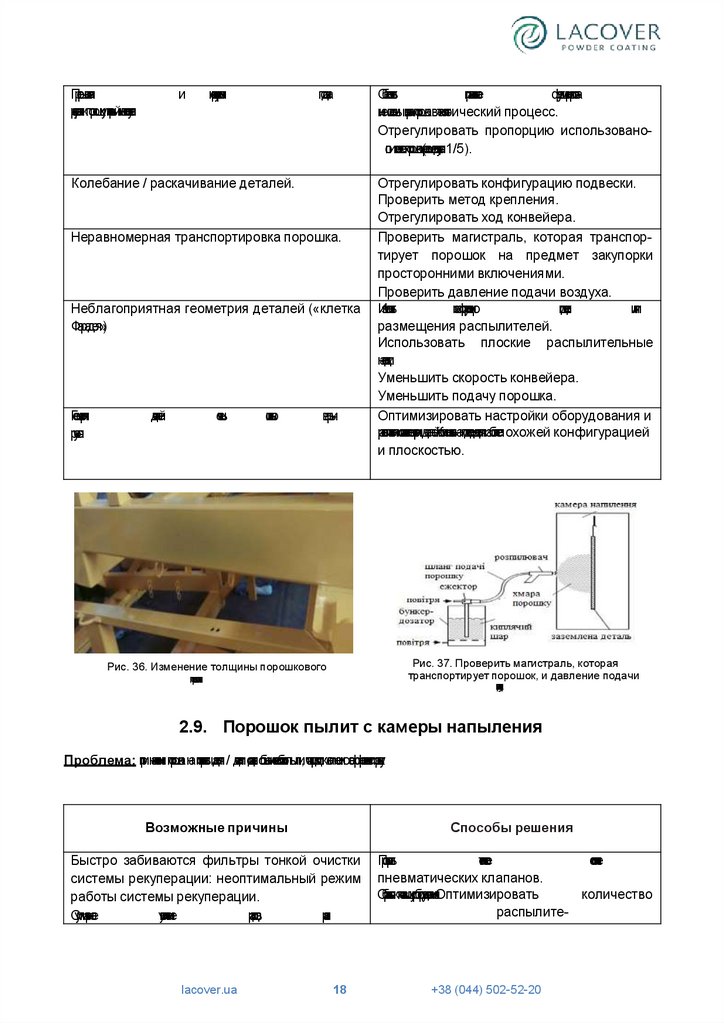

Рис. 37. Проверить магистраль, которая

транспортирует порошок, и давление подачи

воздуха

Рис. 36. Изменение толщины порошкового

покрыи

тя

2.9. Порошок пылит с камеры напыления

Проблема: принанесени порошка наповерхностьизделия/ деталисоздаетсяобъемноеоблакопыли,чо

тприводиткснижениюэффективностиокраску.

Возможные причины

Способы решения

Быстро забиваются фильтры тонкой очистки

системы рекуперации: неоптимальный режим

работы системы рекуперации.

Суммарное

увеличение

расходов

кр

а

ски

Проверить

е

тхническое

сосо

тяние

пневматических клапанов.

Обратиьсякпоса

твщикуоборудования.Оптимизировать

количество

распылите-

lacover.ua

18

+38 (044) 502-52-20

19.

(увеличение числа распылителей).Большая

часть

мелкой

фракции

порошковой краске.

в

лей.

Обратиться к поставщику порошковой

краски.

Око

тректироваь

т объем камеры напыле-ния к скорости забора воздуха.

Большое давление подачи краски.

Разница температуры в зоне напыления и в

цехе (в зимний период).

Оптимизировать давление.

Не допускать большой разницы перепада

температуры в рабочей о

зне и в цехе (например, установить тепловые завесы на въездных

воротах в цех).

Недостаочная производительность системы

рекуперации.

Проверить техническое состояние системы

рекуперации (фильтры, электромоторы,

циклоны, пневмонасосы и т.д.).

Оптимизировать работу вентиляции.

Слишком мощная проточная или вытяжная

вентиляция.

Сквозняки в цехе.

Рис. 38. Недостаточная производительность

системы рекуперации

Устранить сквозняки.

Рис. 39. Проверить блок фильтров

2.10. Необычный или дефектный вид поверхности перед

отверждением

Проблема: кратерынаповерхностипокрытиядозатвердениявпечи.

Возможные причины

Способы решения

Обратная ионизация.

lacover.ua

Снизить напряжение и силу тока.

Проверить частоту точек заземления.

Уменьшить осаждение порошка и толщину

покрытия.

Увеличить расстояние между пистолетом и

изделием.

Проверить сопло распылителя на предмет

отложения в нем металлических частиц, в

случае необходимости прочистить.

19

+38 (044) 502-52-20

20.

Рис. 40. Обратная ионизация порошковой краскиРис. 41. Проверить напряжение

2.11. Плохая упаковка порошковой краски

Проблема: порошо

кваякр

а

кберетсякомкамивкоробке,бункере.

с

Возможные причины

Способы решения

Несоответсвующее хранение (превышение

срока хранения, температура или влажность

хранения не соответствует регламентированным требованиям поставщика порошо

квойкраски).

Просеять порошок перед использованием.

Применитьсвежийпорошок.

Обратиться к поставщику порошковой

краски.

Не хранить краску в печи затвердения.

Рис. 42. Комки порошковой краски

lacover.ua

Рис.43. Просеятьпорошокпередиспользованием

20

+38 (044) 502-52-20

21.

3. ПОВЕРХНОСТНЫЕ ДЕФЕКТЫ ПОРОШКОВОГО ПОКРЫТИЯ1.

Засоренность порошкового покрытия

Проблема: частиполимерногопорошканаповерхностиизделия/ детали.

Возможные причины

Способы решения

Плохая флюидизация.

Шлангподачипорошкаслишкомдлинныйили

его диаметр слишком большой.

Порошок

слишком

мелкий

количество рекуперата).

Неравномерная транспортировка.

См. раздел 2.1 (плохое псевдоожижение).

Изменить диаметр шланга, укоротить его,

изменить конфигурацию шланга.

(большое

Увеличиь

т

количесв

то

использования

свежего / нового порошка.

Проверить

давление

воздуха,

проверить

оборудование

на предмет

колебаний

давления.

Забивания шлангов подачи.

Обратите внимание на систему шлангов см.

раздел 2.2 (засорение шлангов подачи

порошка).

Порошок падает с потолка камеры наполе- Настройка / увеличение частоты интервалов

ния.

очистки камеры напыления.

Порошок осыпается с детали / изделия,

Уменьшить время нанесения порошковой

подвесных устройств.

краски.

Отрегулировать размещение пистолетов и

давление подачи порошка.

Проверить заземление.

Влажный порошок.

Удалить и

з системы данный порошок,

прочистить все оборудование и загрузить

свежую краску.

Проверить е

тмпературу цеха в течениерабочего цикла и снизь

т перепадтемпературы.

Низкий показатель растекания краски.

Низкая температура формирования покрытия.

Наличие

крупных

поступающейи

зсистемырекуперации.

Загрязнение воздуха попадающего в печь

затвердения.

включений

lacover.ua

в

кр

а

ске

21

Возможно превышение срока хранения и/

или нарушение температурного режима

хранения порошка.

Повысить

температуру

формирования

покрытия

согласно

регламентированным

требованиям поставщика порошка (техни-ческой картой).

Проверить

сисе

тму

рекупераци

кр

а

ски

(целостность вибросита).

Найти источник а

згрян

зения и пи

ут их

проникновениявпечьзатвердения.Проверить воздушные каналы и

нагреватели горячего воздуха.

+38 (044) 502-52-20

22.

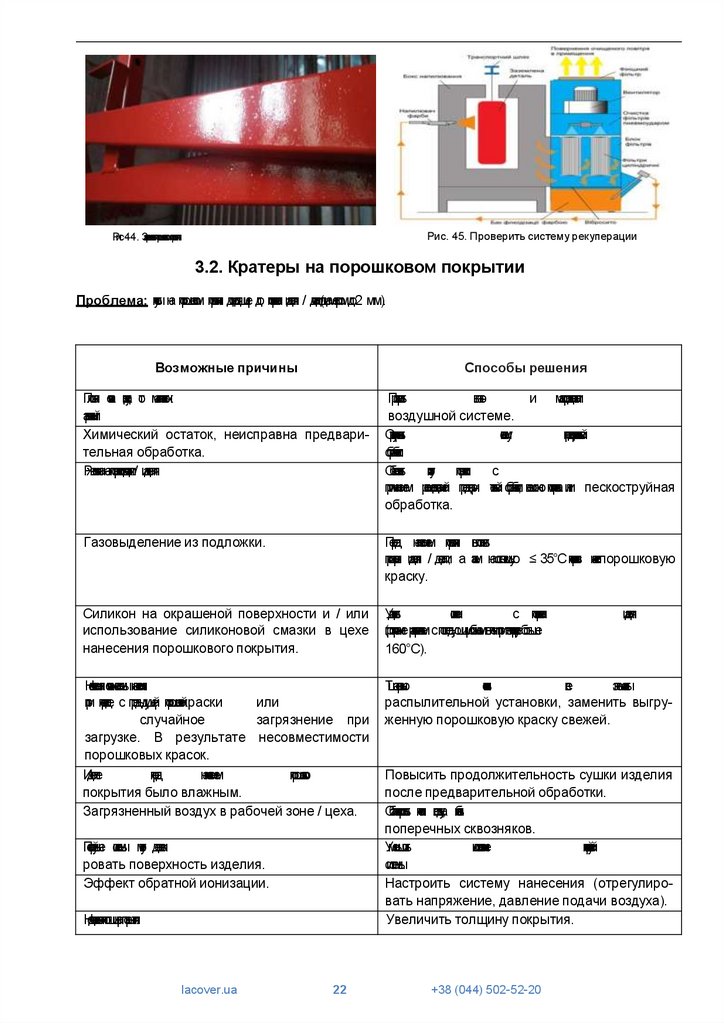

Рис. 45. Проверить систему рекуперацииРис.44. Засореностьпорошковогпокрытия

3.2. Кратеры на порошковом покрытии

Проблема: пустоы на порошковом покрыти доходящие до поверхности изделия / детали(диаметромдо2 мм).

Возможные причины

Способы решения

Плохая очистка воздуха о

т маслянистых

загрязнений.

Химический остаток, неисправна предварительная обработка.

Ржавчинанаповерхностидетали/ изделия.

Проверить

влагои маслоразделители

воздушной системе.

Отрегулироваь

т

сисе

тму

предварительной

обработки.

Обеспечить

чи

сто

у

поверхноси

т

с

применением рекомендованной предвари- е

тльной обработки, возможно полировка или пескоструйная

обработка.

Газовыделение из подложки.

Перед нанесением покрытия выполнить

прожарки ид

зелия / детали, а а

зе

тм наостывшую ≤ 35°С поверхнось

т нанеси

тпорошковую

краску.

Силикон на окрашеной поверхности и / или

использование силиконовой смазки в цехе

нанесения порошкового покрытия.

Удалить

силикон

с поверхноси

т

(протираниерасв

торителем споследующимобжигомвпечиприе

тмпературебольше

160°С).

Некачественаяочисткасистемынанесения

при переходе с предыдущей порошковойкраски

или

случайное

загрязнение при

загрузке. В результате несовместимости

порошковых красок.

Изделие

перед

нанесением

порошковог

покрытия было влажным.

Загрязненный воздух в рабочей зоне / цеха.

Тщательно

очисть

все

элементы

распылительной установки, заменить выгруженную порошковую краску свежей.

Пескоструйные системы могут дезактивировать поверхность изделия.

Эффект обратной ионизации.

Недостаочнаятолщинапокрытия.

lacover.ua

22

изделия

Повысить продолжительность сушки изделия

после предварительной обработки.

Сбалансировать потки воздуха, и

б

зе

га

ь

т

поперечных сквозняков.

Уменьшить

использование

пескотруйной

системы.

Настроить систему нанесения (отрегулировать напряжение, давление подачи воздуха).

Увеличить толщину покрытия.

+38 (044) 502-52-20

23.

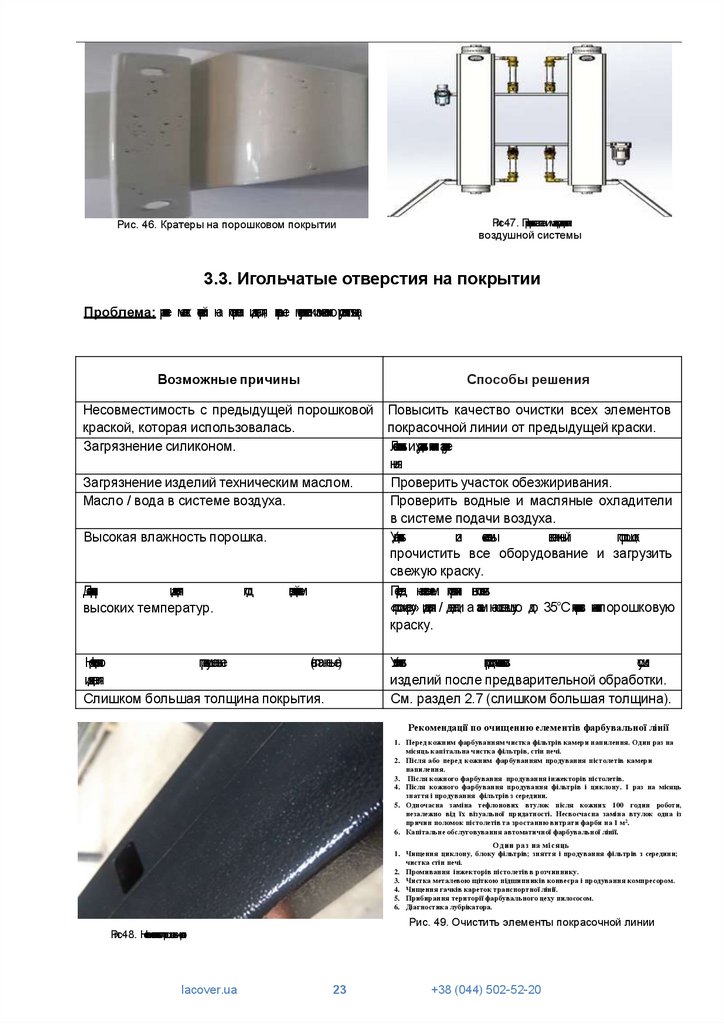

Рис. 46. Кратеры на порошковом покрытииРис.47. Проверитьвлаго-имаслоразделители

воздушной системы

3.3. Игольчатые отверстия на покрытии

Проблема: развите мелких отверстий на поверхности изделия, котрые могу

тпривес

тикизменениюуровняглянца.

Возможные причины

Способы решения

Несовместимость с предыдущей порошковой

краской, которая использовалась.

Загрязнение силиконом.

Повысить качество очистки всех элементов

покрасочной линии от предыдущей краски.

Локализоваь

т иудалиь

т исо

тчникзагрузнения.

Проверить участок обезжиривания.

Проверить водные и масляные охладители

в системе подачи воздуха.

Удалить

и

з системы

влажный

порошок,

прочистить все оборудование и загрузить

свежую краску.

Перед нанесением покрытия выполнить

«прожарку» ид

зелия / детали, а а

зе

тм наостывшую до 35°С поверхнось

т нанестипорошковую

краску.

Загрязнение изделий техническим маслом.

Масло / вода в системе воздуха.

Высокая влажность порошка.

Дегазция

изделия

высоких температур.

под

воздействием

Недостаочно

просушенные

(влажные)

изделия.

Слишком большая толщина покрытия.

Увеличиь

т

продолжие

тльнось

т

сушки

изделий после предварительной обработки.

См. раздел 2.7 (слишком большая толщина).

Рекомендації по очищенню елементів фарбувальної лінії

1. Перед кожним фарбуванням чистка фільтрів камери напилення. Один раз на

місяць капітальна чистка фільтрів, стін печі.

2. Після або перед кожним фарбуванням продування пістолетів камери

напилення.

3. Після кожного фарбування продування інжекторів пістолетів.

4. Після кожного фарбування продування фільтрів і циклону. 1 раз на місяць

знаття і продування фільтрів з середини.

5. Одночасна заміна тефлонових втулок після кожних 100 годин роботи,

незалежно від їх візуальної придатності. Несвоєчасна заміна втулок одна із

причин поломок пістолетів та зростанню витрати фарби на 1 м2.

6. Капітальне обслуговування автоматичної фарбувальної лінії.

Один раз на місяць

1. Чищення циклону, блоку фільтрів; зняття і продування фільтрів з середини;

чистка стін печі.

2. Промивання інжекторів пістолетів в розчиннику.

3. Чистка металевою щіткою підшипників конвеєра і продування компресором.

4. Чищення гачків кареток транспортної лінії.

5. Прибирання території фарбувального цеху пилососом.

6. Діагностика лубрікатора.

Рис. 49. Очистить элементы покрасочной линии

Рис.48. Несовместимостьпорошковыхкр

а

со

к

lacover.ua

23

+38 (044) 502-52-20

24.

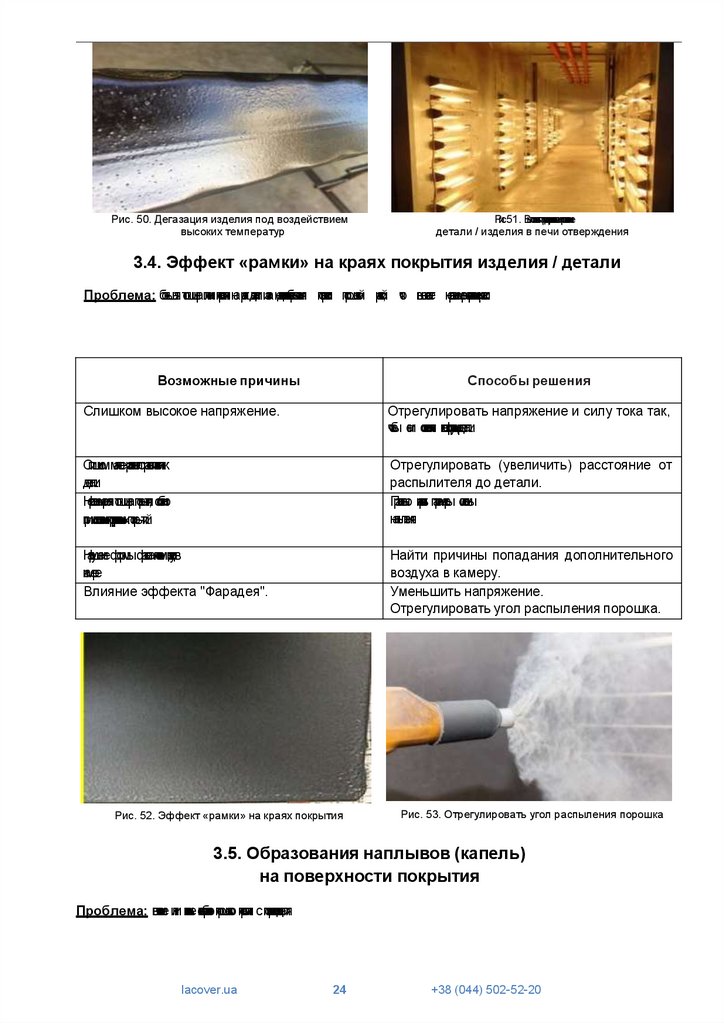

Рис. 50. Дегазация изделия под воздействиемвысоких температур

Рис.51. Выполнитьпредварительноепрокаливание

детали / изделия в печи отверждения

3.4. Эффект «рамки» на краях покрытия изделия / детали

Проблема: большаятолщинапленкипокрытиянакраяхдеталииз-а недостаочногобертывания поверхности порошковой краской, что вызывает неравномерноерастеканиекраски.

Возможные причины

Способы решения

Слишком высокое напряжение.

Отрегулировать напряжение и силу тока так,

чтобы они сответсвовали конфигурацидетали.

Слишкоммалоерастояниео

траспылителяк

детали.

Неравномернаятолщинапокрытия,особено

прииспользованиструктрированыхпокры-тий.

Отрегулировать (увеличить) расстояние от

распылителя до детали.

Правильно настроить параметры системы

напыления.

Нарушениеформыфакелапоткомвоздухав

камере.

Влияние эффекта "Фарадея".

Найти причины попадания дополнительного

воздуха в камеру.

Уменьшить напряжение.

Отрегулировать угол распыления порошка.

Рис. 52. Эффект «рамки» на краях покрытия

Рис. 53. Отрегулировать угол распыления порошка

3.5. Образования наплывов (капель)

на поверхности покрытия

Проблема: вытекание или капанье гелеобразног порошковог покрытия споверхностизделия.

lacover.ua

24

+38 (044) 502-52-20

25.

Возможные причиныСпособы решения

Акумуляция

порошка

на

краях

(углах)

изделия

из-за

сползания

порошкового

покрытия.

Скорость

подъема

температуры

в печи

слишком медленная.

Порошок осыпается по краям.

Слишком

высокий

показтель

растеа

кния

краски.

Слишком высокая температура поверхности

изделия после предварительного нагрева или

сушки, чтоприводиткобразованиюповышенной толщины пленки.

Слишком большая толщина покрытия.

Рис. 54. Образования наплывов (капель) на

порошковом покрытии

Уменьшить толщину пленки покрытия.

Размещать изделие в печи отверждения

после

ее

выхода

регламентированованный температурныйрежим.

Проверить температуру в печи.

на

Увеличить напряжение.

Проверить заземление (менее 1 MΩ).

Заменить краску.

Увеличиь

т время охлаждения поверхноси

т

изделий перед напылением порошковой

краски (максимальная температура изделия

перед

нанесением

порошка

должна

составлять не более 35°С).

См. раздел 2.7 (слишком большая толщина).

Рис.55. Проверитьв

я

зко

стьпорошковойкраски

3.6. Образования «апельсиновой корки»

на поверхности покрытия

Проблема: возникновение на гладком порошковом покрыти неровностей в виде

«апельсиновойкорки».

Возможные причины

Способы решения

Слишком медленный цикл нагрева деталей.

Определить кривую подъема температуры и

повысить ее, особенно в случае использования деталей с большой толщиной стенок.

Температура поверхности изделия при

Проверить е

тмпературу поверхности изденапылении превышает температуру плавле- ния порошка, что приводит к появлению избыточной лия (она не должна превышать 35°С).

толщины покрытия.

Увеличить продолжительность охлаждения

поверхности изделия.

Низкий показатель растекания краски.

Возможноиз-апревышениясрокахранения

и / или нарушение температурного режима

хранения порошковой краски.

Слишком

большая

доля

кр

а

ки

с

пово

трно

Определить

подходящий

размер

частиц,

lacover.ua

25

+38 (044) 502-52-20

26.

используется (рекуперат).опи

тмизровать

соотношение

исходног

порошка и рекуперата (отправить порошок в

лабораторию для анализа размера частиц).

См. раздел 2.7 (слишком большая толщина).

Обратиться к производителю краски.

Слишком большая толщина покрытия.

Порошковая краска повышенной реактивности (позволяет полимеризовать покрытие при

более низких температур).

Неравномерная

толщина

стенок

ид

зелия

Оптимизировать

е

тмпературу

в

печи

окрашиваемой поверхности.

отверждения.

Эффект обратной ионизации.

Настроить систему нанесения.

Поверхность детали шероховатая.

Оптимизировать шероховатость, проверить

поверхность детали.

Загрязнение системы нанесения текстурной Удалить загрян

зеную краску, полностью

прочистить всю систему и засыпать свежую

порошковой краской.

краску.

Рис. 56. Образования «апельсиновой корки»

порошкового покрытия

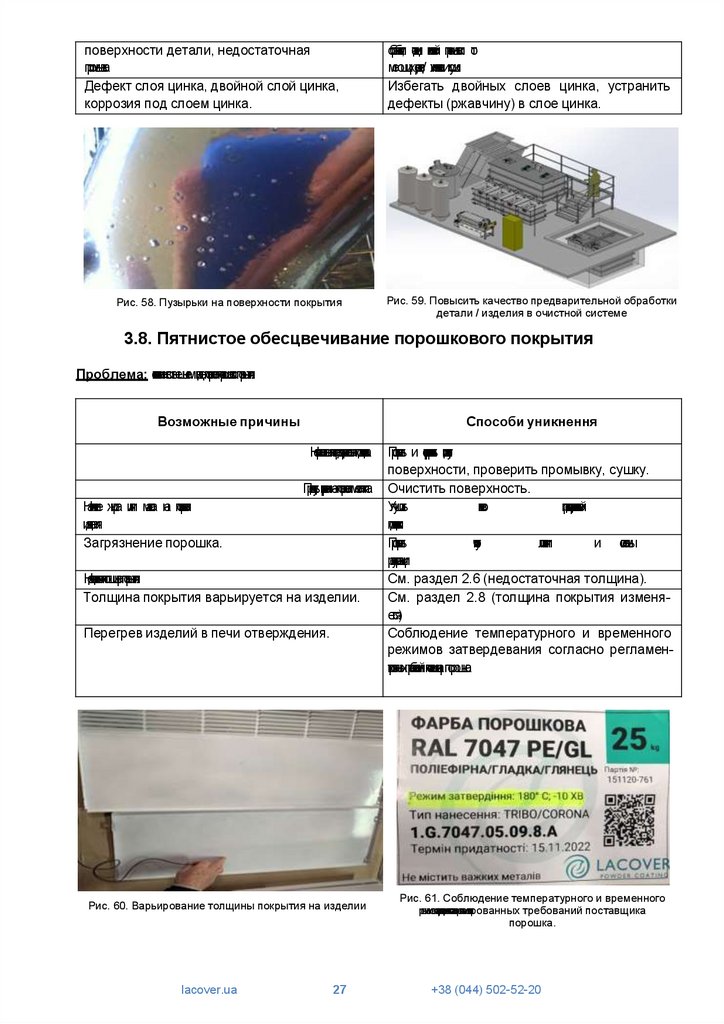

Рис. 57. Отрегулировать размер частиц

порошковой краски (% рекуперата)

3.7. Образование пузырей на поверхности покрытия

Проблема: высотыразногразмеравпорошковомпокрытибезадгезисповерхностьюизделия.

Возможные причины

Способы решения

Вода на поверхности детали.

Проверить высушивание детали / изделия

после предварительной обработки.

Обратить вниманиенагеометрию, продолжительность и температуру предварительной сушки изделия.

Обдувать изделие перед нанесением

порошкового покрытия сжатым воздухом.

Оптимизировать предварительную обработку.

Обеспечить отсутствие дефектов предыдущегослояпокрытия.Зачистьповерхность.

Проверить совместимость с грунтом.

Высушить шпаклевку, проверить температуру дегазации шпаклевки и совместимость с

порошковым покрытием.

Повысить

качество

предварительной

Вода в углублениях детали.

Коррозия, остатки технических масел.

Повторное покрытие.

Окраска на жидкую краску.

Окраска на шпаклевку.

Остакисолиилиследыхимикатовна

lacover.ua

26

+38 (044) 502-52-20

27.

поверхности детали, недостаточнаяпромывка.

Дефект слоя цинка, двойной слой цинка,

коррозия под слоем цинка.

обработки, стади конечной промывки о

т

моющихсредсв

т/ химикао

твисушки

Избегать двойных слоев цинка, устранить

дефекты (ржавчину) в слое цинка.

Рис. 58. Пузырьки на поверхности покрытия

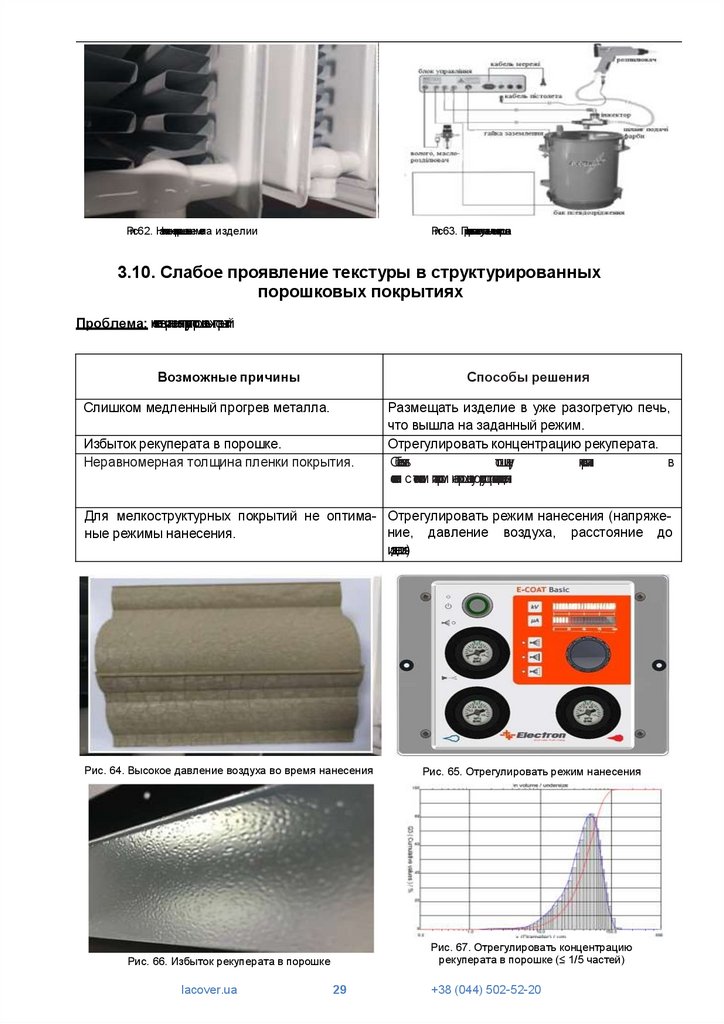

Рис. 59. Повысить качество предварительной обработки

детали / изделия в очистной системе

3.8. Пятнистое обесцвечивание порошкового покрытия

Проблема: отклонениевовнешнемвидеповерхностипорошковогпокрытия.

Возможные причины

Способи уникнення

Неправильнаяпредварительнаяподготовка.

Продуктыкорои

знаповерхностиметалла.

Наличие жира или масла на поверхности

изделия.

Загрязнение порошка.

Недостаочнаятолщинапокрытия.

Толщина покрытия варьируется на изделии.

Перегрев изделий в печи отверждения.

Рис. 60. Варьирование толщины покрытия на изделии

lacover.ua

27

Проверить и откректироваь

т по

дго

твку

поверхности, проверить промывку, сушку.

Очистить поверхность.

Улучшить

качество

предварительной

подготовки.

Проверить

чи

о

сту

линии

и системы

рекуперации.

См. раздел 2.6 (недостаточная толщина).

См. раздел 2.8 (толщина покрытия изменяется).

Соблюдение температурного и временного

режимов затвердевания согласно регламентированныхтребованийпоса

твщикапорош-ка.

Рис. 61. Соблюдение температурного и временного

режимовзатвердеваниясогласнорегламенти-рованных требований поставщика

порошка.

+38 (044) 502-52-20

28.

3.9. Непрокрашенная поверхностьполимерного покрытия

Проблема: наличиенепрокрашеныхмес

тнаизделии.

Возможные причины

Способы решения

Слабое заземление.

Проверить все точки заземления изделий и

оборудования (сопротивление заземления

менее 1 MΩ).

Плохой контакт изделия с подвеской.

Зачистить контактную поверхность подвески

и крючков.

Экранирование изделия вследствие неудачно- Изменить положение изделия на подвеске.

го расположения на подвеске.

Сложнаяконфигурацияизделия.

Уменьшить напряжение и силу тока.

Отрегулировать подачу воздуха.

Заменить насадку (дефлектор).

Отрегулировать угол напыления порошка.

Влажный порошок.

Удалить порошок, прочистить все оборудование и загрузить свежую краску.

Избыток рекуперата.

Проверить

соотношение

рекуперат

и

свежего порошка (рекомендуется 1 раз всмену).

Недостаточная заряженность порошка.

Проверить и отрегулировать напряжение.

Проверить распылитель, кабель и гнед

зоштекера.

Прочистить распылитель и электрод от

наслоения порошка.

Слишком низкая подача порошка.

Эффект клетки «Фарадея».

Увеличить подачу порошка.

См. раздел

2.5 (плохое

проникновение

порошка в углубления детали / изделия).

Уменьшить геометрический размер подвесок.

Очиси

ть систему транспортировки, скординировать подачу напряжения, проверить

флюидизацию порошка.

Проверить

качество

воздуха

в камере

нанесения и в цеху.

Оптимизировать а

устно

вку на конр

тольном

блоке.

Отрегулировать расстояние.

Настроить давление подачи.

Площадь

поверхности

подвески

слишком

велика по отношению к площади изделия.

Нарушение подачи порошка из-за задержки

порошкавсистеметранспортировки,эжекто-ра, шланга и насадки.

Влага в воздухе камеры нанесения.

Слишком высокая скорость подачи воздуха.

Распылитель расположен на слишком малом

растояни о

т изделия, эффект сдуванияпорошка.

Низкая флюидизации порошка.

Рабочие

параметры

сответсвуют скорости линии и конфигура-ции изделия.

lacover.ua

манипулятора

не

28

См.раздел2.1 (низкаяфлюидизациипорошка).

Отрегулировать скорость движения манипулятора в соответствии со скоростью

конвейера.

+38 (044) 502-52-20

29.

Рис.62. Наличиенепрокрашенныеместна изделииРис.63. Проверитьсистемунапыленияпорошка

3.10. Слабое проявление текстуры в структурированных

порошковых покрытиях

Проблема: нечетковыраженнаяс

тр

капорошковыхпокрытий.

у

Возможные причины

Способы решения

Слишком медленный прогрев металла.

Избыток рекуперата в порошке.

Неравномерная толщина пленки покрытия.

Размещать изделие в уже разогретую печь,

что вышла на заданный режим.

Отрегулировать концентрацию рекуперата.

Обеспечить

толщину

покрытия

в

сов

тетсви с техническим паспортом напорошковуюкр

а

скуо

тпроизводителя.

Для мелкоструктурных покрытий не оптима- Отрегулировать режим нанесения (напряжение, давление воздуха, расстояние до

ные режимы нанесения.

изделия).

Рис. 64. Высокое давление воздуха во время нанесения

Рис. 65. Отрегулировать режим нанесения

Рис. 66. Избыток рекуперата в порошке

Рис. 67. Отрегулировать концентрацию

рекуперата в порошке (≤ 1/5 частей)

lacover.ua

29

+38 (044) 502-52-20

30.

Заданий режимРис. 68. Слишком медленный прогрев металла

lacover.ua

30

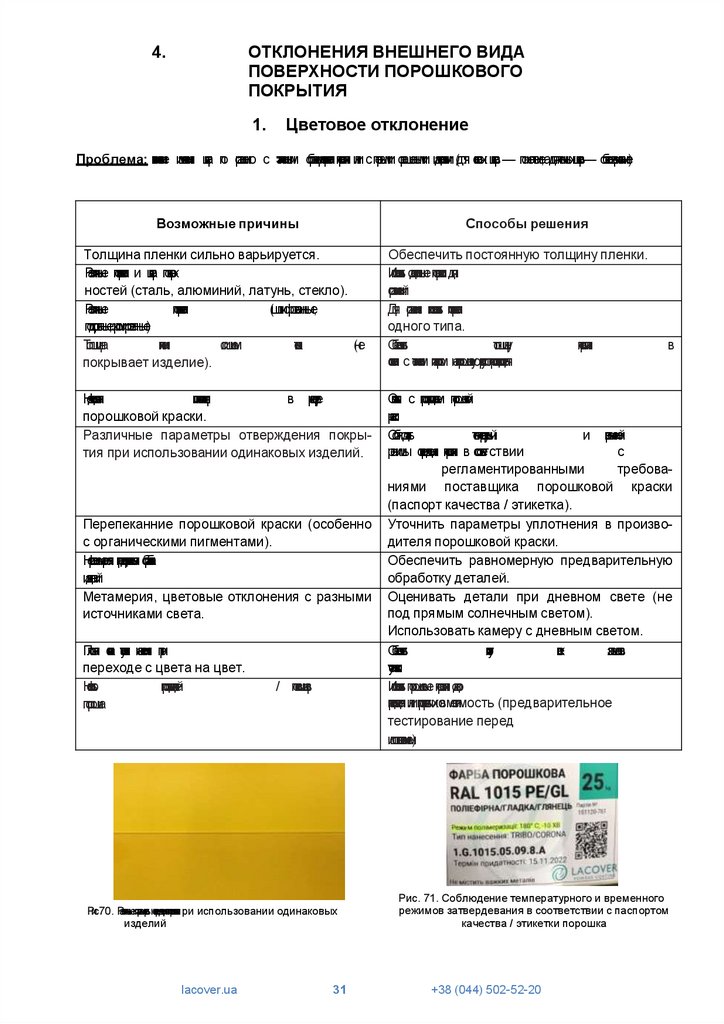

Рис. 69. Размещать изделие в уже разогретую печь,

вышедшую на заданный режим

+38 (044) 502-52-20

31.

ОТКЛОНЕНИЯ ВНЕШНЕГО ВИДАПОВЕРХНОСТИ ПОРОШКОВОГО

ПОКРЫТИЯ

4.

1.

Цветовое отклонение

Проблема: возникновение изменения цвета по сравнению с эталонным образцомповерхноси

т покрытия или спервыми окрашенными изделиями (для светлыхцвео

тв — пожелтение,адлятемныхцветов— обесцвечивание).

Возможные причины

Способы решения

Толщина пленки сильно варьируется.

Различные поверхности и цвета поверхностей (сталь, алюминий, латунь, стекло).

Различные

поверхности

(шлифованные,

подорваные,хромированные).

Толщина

пленки

слишком

тонкая

(не

покрывает изделие).

Обеспечить постоянную толщину пленки.

Использоваь

т однотипныеповерхности для

сравнений.

Для сравнения испольо

зваь

т поверхности

одного типа.

Обеспечить

толщину

покрытия

сответсви с е

тхническим паспортом напорошковуюкр

а

скуо

тпроизводителя.

Недостаочная

пигментация

в рецептуре

порошковой краски.

Различные параметры отверждения покрытия при использовании одинаковых изделий.

Свяа

зь

тся с производителем порошковой

краски.

Соблюдать

температурный

и временной

режимы отверждения покрытия в соотве-тствии

с

регламентированными

требованиями поставщика порошковой краски

(паспорт качества / этикетка).

Уточнить параметры уплотнения в производителя порошковой краски.

Обеспечить равномерную предварительную

обработку деталей.

Оценивать детали при дневном свете (не

под прямым солнечным светом).

Использовать камеру с дневным светом.

Обеспечить

чи

сто

у

всех

элементов

установки.

Использоваь

т порошковые покрытия одног

производителяилипровериь

тихсовмести-мость (предварительное

тестирование перед

использованием)

Перепеканние порошковой краски (особенно

с органическими пигментами).

Неравномерная предварительная обработка

изделий.

Метамерия, цветовые отклонения с разными

источниками света.

Плохая очистка установки нанесения при

переходе с цвета на цвет.

Несколько

производителей

порошка.

/ поставщиков

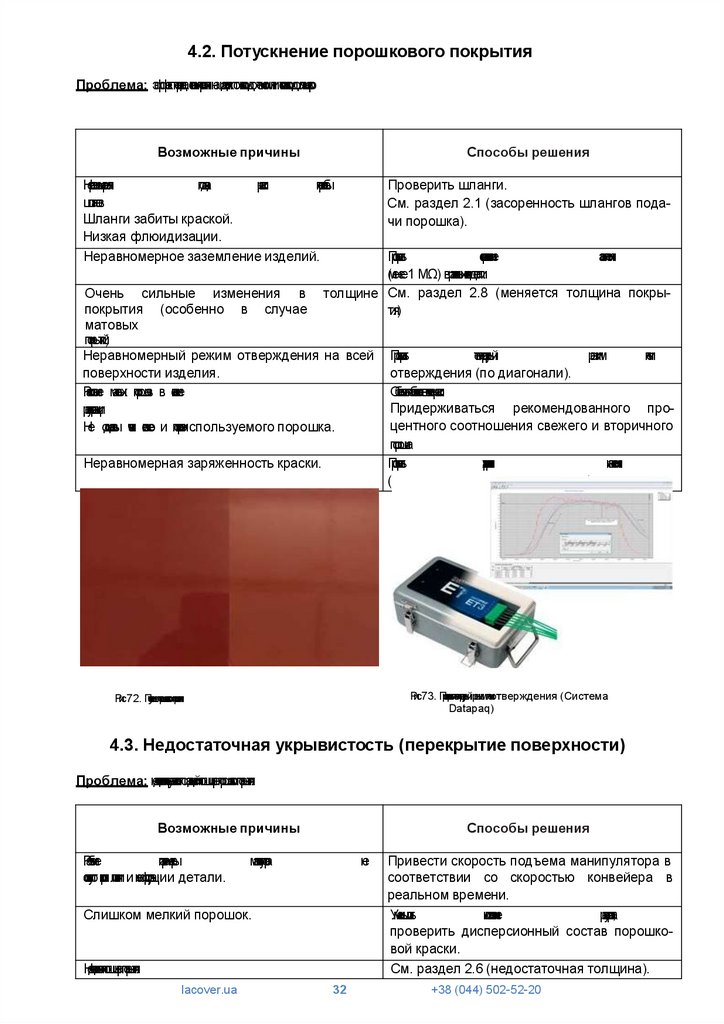

Рис.70. Различныепараметрыотвержденияпокрытияпри использовании одинаковых

изделий

lacover.ua

31

в

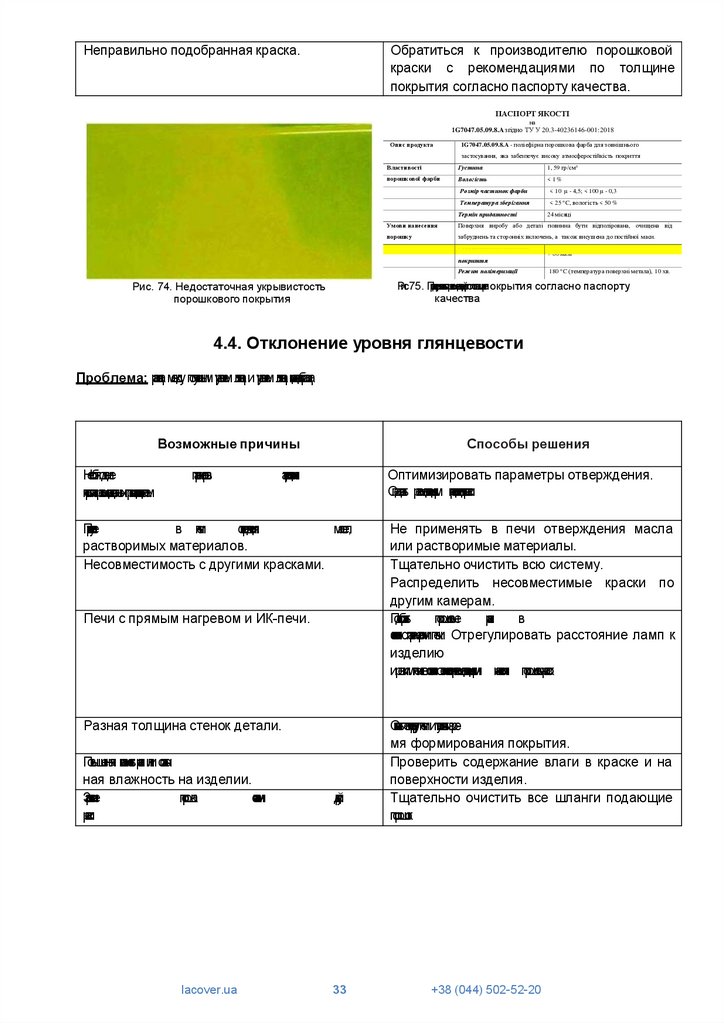

Рис. 71. Соблюдение температурного и временного

режимов затвердевания в соответствии с паспортом

качества / этикетки порошка

+38 (044) 502-52-20

32.

4.2. Потускнение порошкового покрытияПроблема: эффектпереходаотенкапокрытиянаизделияхо

тсветлогдотемногилио

тматовогдоглянцевоо

г.

Возможные причины

Способы решения

Неравномерная

подача

краски:

перегибы

шлангов.

Шланги забиты краской.

Низкая флюидизации.

Неравномерное заземление изделий.

Проверить шланги.

См. раздел 2.1 (засоренность шлангов подачи порошка).

Проверить

сопротивление

заемления

(менее1 MΩ) вразличныхо

тчка

хдетали.

толщине См. раздел 2.8 (меняется толщина покрытия).

Очень сильные изменения в

покрытия (особенно в случае

матовых

покрытий).

Неравномерный режим отверждения на всей

поверхности изделия.

Раслоение матовых порошков в системе

рекуперации.

Не одинаковы части свежего и повторноиспользуемого порошка.

Неравномерная заряженность краски.

Проверить

температурный

режим

печи

отверждения (по диагонали).

Обеспечитьстабильностьвкачествекраски.

Придерживаться рекомендованного процентного соотношения свежего и вторичного

порошка.

Проверить

харае

ктристки

нанесения

(напряжение, давление воздуха).

Рис.73. Проверитьтемпературныйрежимпечиотверждения (Система

Datapaq)

Рис.72. Потусн

кениепорошковогпокрытия

4.3. Недостаточная укрывистость (перекрытие поверхности)

Проблема: недостаочнаяукрывистоьпозаданойтолщинепорошковогпокрытия.

Возможные причины

Рабочие

параметры

сответсвуют скорости линии и конфигура-ции детали.

Способы решения

манипулятора

не

Слишком мелкий порошок.

Недостаочнаятолщинапокрытия.

lacover.ua

32

Привести скорость подъема манипулятора в

соответствии со скоростью конвейера в

реальном времени.

Уменьшить

испольо

звание

рекуперата,

проверить дисперсионный состав порошковой краски.

См. раздел 2.6 (недостаточная толщина).

+38 (044) 502-52-20

33.

Неправильно подобранная краска.Обратиться к производителю порошковой

краски с рекомендациями по толщине

покрытия согласно паспорту качества.

ПАСПОРТ ЯКОСТІ

на

1G7047.05.09.8.A згідно ТУ У 20.3-40236146-001:2018

Опис продукта

1G7047.05.09.8.A - поліефірна порошкова фарба для зовнішнього

Властивості

Густина

1, 59 гр/см³

порошкової фарби

Вологість

<1%

Розмір частинок фарби

< 10 μ - 4,5; < 100 μ - 0,3

застосування, яка забезпечує високу атмосферостійкість покриття

Температура зберігання

< 25 °C, вологість < 50 %

Термін придатності

24 місяці

Умови нанесення

Поверхня виробу або деталі повинна бути відполірована, очищена від

порошку

забруднень та сторонніх включень, а також висушена до постійної маси.

Рекомендована товщина

покриття

Режим полімеризації

> 60 мкм

180 °C (температура поверхні метала), 10 хв.

Рис.75. Придерживатьсярекомендацийпотолщинепокрытия согласно паспорту

качества

Рис. 74. Недостаточная укрывистость

порошкового покрытия

4.4. Отклонение уровня глянцевости

Проблема: разницамежду полученным уровнем глянцаи уровнем глянца исходногобразца.

Возможные причины

Несоблюдение

покрытиярекомендованныхпроизводителем.

параметров

Способы решения

затвердевания

Оптимизировать параметры отверждения.

Следовать рекомендациям проив

зодителякраски.

Присутвие

в печи

отверждения

масел,

растворимых материалов.

Несовместимость с другими красками.

Печи с прямым нагревом и ИК-печи.

Разная толщина стенок детали.

Повышенная влажность кр

а

ски илиостаточная влажность на изделии.

Загрязнение

порошка

остакми

краски.

lacover.ua

другой

33

Не применять в печи отверждения масла

или растворимые материалы.

Тщательно очистить всю систему.

Распределить несовместимые краски по

другим камерам.

Подобрать

порошковые

кр

а

ски

в

сответсвиспараметрамипечи. Отрегулировать расстояние ламп к

изделию

ирежимпечивсответсвистехническимирекомендациями нанесения порошковыхкрасок.

Снизтьтемпературупечииувеличитьвремя формирования покрытия.

Проверить содержание влаги в краске и на

поверхности изделия.

Тщательно очистить все шланги подающие

порошок.

+38 (044) 502-52-20

34.

А)Б)

Рис.76. Несовместимостьсдругимикрасками:

А)глянцевоепокрытиеприиспользованиоднойкраски;

Б)матовоепокрытиеприиспользованикрасокдвухразныхпроизводителей.

4.5. Вкрапления, включение других

цветов краски, загрязнение

постороние или порошковые частицы др

го цвета содержатся в

у

Проблема:

порошковойпленке.

Возможные причины

Способы решения

Перенос частиц кр

а

ски между соседними

камерами напыления.

По возможноси

т им

зенить конфигурацию

участка.

Герметизировать камеру напыления (установить защитные шторы на каналах движения

манипуляторов и конвейера).

Установить разделительную стенку.

Заменить фильтры.

Загрязнения при хранении.

Обеспечить правильное хранение.

Закрыватьмешкииящикискраской.Хранить краску различных типов

отдельно.

Тщательно прочистить все оборудование и

загрузить свежую краску.

Плохаяочисткаоборудованияприпереходес

цветанацвет(включениекр

а

скидр

угоцве-та).

Загрязнение поверхности порошка включени- Изолировать пространство камеры наполеями, котрые переносят воздухом напроизводстве(например, и

з воздухацеха, спола, с участка ния.

Очистить ее с помощью пылесоса, по

пескоструйной подготовки и т.д.).

возможности провести влажную уборку.

Исключить уборку помещения подметанием.

Сбалансироватьвоздушныепотоки.

Не проводить шлифовку в помещении, где

находится камера напыления и печьзатвердения.

Волокна

о

т

щеток

и тряпок,

котрые

используются для очистки.

Откладываниепылиичастицр

ка

ск впечи

и

отверждения (слишком сильная циркуляция

воздуха внутри печи. Краска, не пристала к

детали, переносится воздухом на покрытие

другого цвета).

lacover.ua

34

Использовать для очистки соответствующую

аппаратуру и материалы.

Снизить скорость движения воздуха.

Не планировать в печи отверждения одновременную полимеризацию красок разного

цвета.

Проверить заземление.

+38 (044) 502-52-20

35.

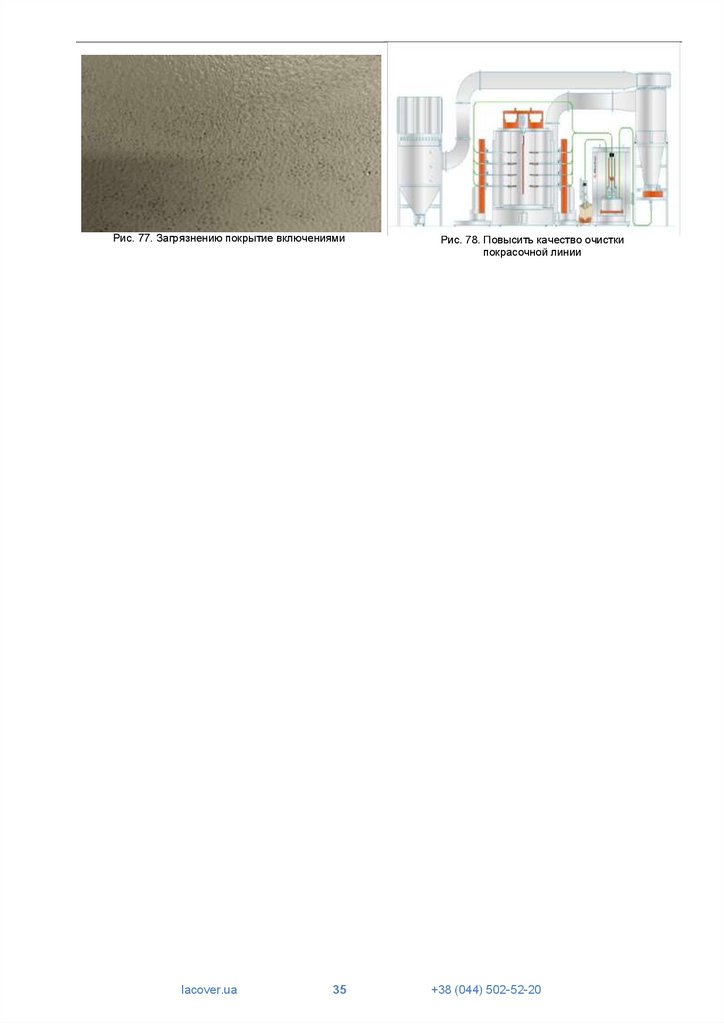

Рис. 77. Загрязнению покрытие включениямиlacover.ua

35

Рис. 78. Повысить качество очистки

покрасочной линии

+38 (044) 502-52-20

36.

5.ПРИЧИНЫ ОТКЛОНЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК

ПОРОШКОВЫХ ПОКРЫТИЙ

1.

Низкая адгезия покрытия

Проблема: неудовлетворительнаяадгезияпокрытияилиеео

ви

у

тс

екповерхностидетали,большие у

ча

тки отслоения порошковог покрытия о

с

т основания при дальнейшеймеханическойобработке.

Возможные причины

Недостаочная

/ неподходящая

тельная обработка

Остаки

обработки.

средств

о

т

Способы решения

предвари-

Подобрать предварительную обрабокут в

сответсви с регламентированными тре-бованиями.

предварительной

Перенос масел или масел на стадии предварительной обработки.

Следы транспортировки на деталях (соль,

пыль и т.д.), которые не были удалены во

время предварительной обработки.

Нарушение слоя цинка, конверсионного слоя

или слоя грунтовки.

Материал основы повышенной толщины или

имеет неодинаковую толщину.

Окалина,

поверхностная

ржавчина,

оксида на деталях, «белая ржавчина» нацинковых покрытиях.

слой

Есть адгезии к почве.

Слишком большая толщина покрытия.

Недостаочная илиизбыточная полимеризацияпокрытияпорошковойкраски.

Отсутствие адгезии на кромках обрезанных

лазером.

lacover.ua

36

Обеспечить завершающую промывку демонерализованою водой.

Проверить систему распыления и чистоту

ванны конечной промывки

В системе

предварительной

подготвки

проверить маслособиратели.

Обеспечить

о

сутви

е

дефектов

на

поверхностях

деталей

и

безопасную

транспортировку.

Обеспечить надлежащую предварительную

обработку.

Обеспечить

о

тсуви

е

дефектов

на

окрашиваемой поверхности.

Уо

тчнитьпараметрыотверждениякр

а

скиу

производителя

и

подобрать

их

в

соответствии с толщиной стенок детали.

Хранить детали в сухой среде.

Использовать соответствующие материалы

для предварительной обработки.

Испольо

зваь

т механическую предваритель-ную обработку (очистка).

Проверить пригодность применения данного

грунта и степень его затвердевания.

См. раздел 2.7 (слишком большая толщина).

Увеличиь

т / уменьшить температурувпечи

отверждения.

Провести механическую обработку кромок

(зачистка щеткой, полировка, протирка).

+38 (044) 502-52-20

37.

Рис.79. Недостаточныйрежимовтерждения

Рис.80. Провестимеханическуюобработкукромок

(зачистка щеткой, полировка, протирка)

5.2. Низкая ударная прочность и гибкость

порошкового покрытия

Проблема: покрытиерастрескиваетсяподдействиемнезначительныхмеханическихнагрузок.

Возможные причины

Способы решения

Некачественаяочисткаиподготвкаповерхности.

Недостаточное затвердевание.

Проверить

соответсвующие

химикаты

и

оборудование предварительной обработки.

Увеличиь

т

е

тмпературу или время

отверждения покрытия.

Сверить режим отверждения покрытия спаспортом качества о

т производителейкраски.

Слишком большая толщина покрытия.

См. раздел 2.7 (слишком большая толщина).

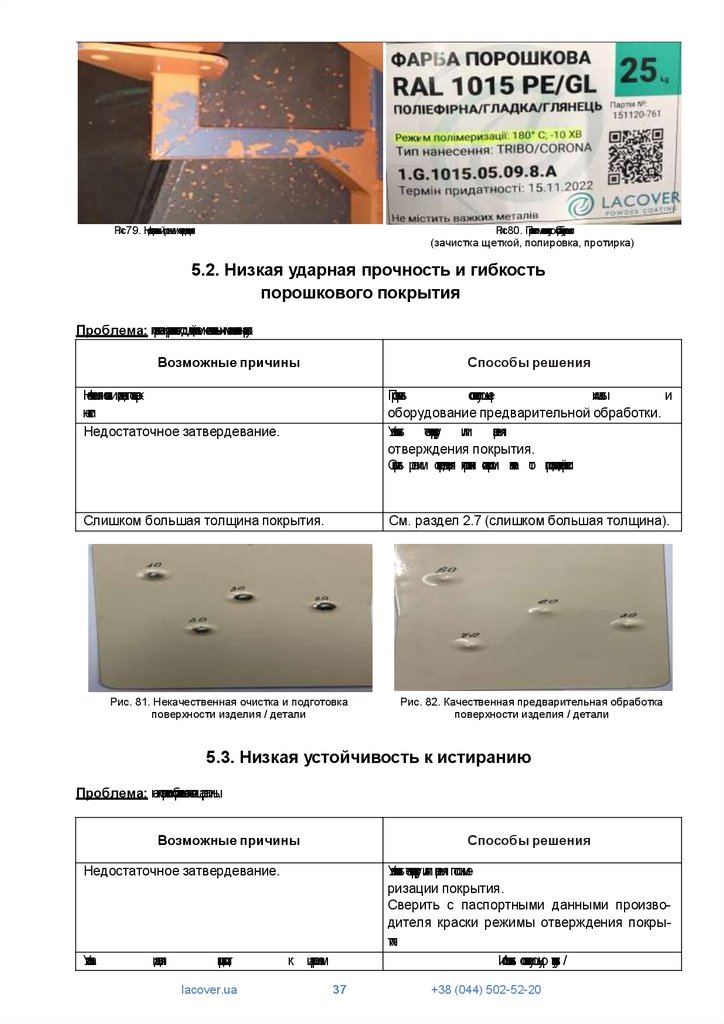

Рис. 81. Некачественная очистка и подготовка

поверхности изделия / детали

Рис. 82. Качественная предварительная обработка

поверхности изделия / детали

5.3. Низкая устойчивость к истиранию

Проблема: наповерхностиобразовываютсяцарапины.

Возможные причины

Способы решения

Недостаточное затвердевание.

Упаковка

изделия

приводит

lacover.ua

Увеличиь

т температуру иливремяполимеризации покрытия.

Сверить с паспортными данными производителя краски режимы отверждения покрытия.

Испольо

зваь

т соответсвующую упа

ко

ву /

к царапинам

37

+38 (044) 502-52-20

38.

поверхностипорошковогпокрытия.Истирание в процессе дальнейшей механической обработки изделия.

Упаковка

или

дальнейшее

использование

крашеных изделий без их охлаждения после

печи отверждения.

пленку для упаковки деталей.

Осторожно

обращаться

с деталями

на

последующихпроизводственыхэтапах.

Начать

упа

ко

ву

или

дальнейшее

испольо

звани изделий послеих охлажде-ния до температуры менее 30°С.

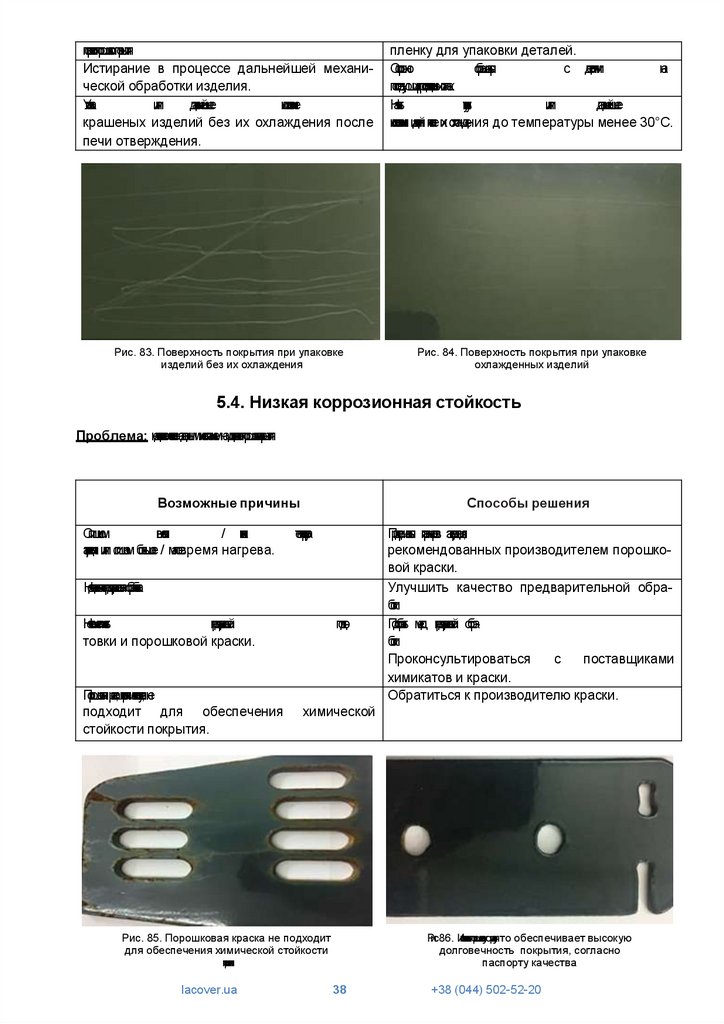

Рис. 83. Поверхность покрытия при упаковке

изделий без их охлаждения

Рис. 84. Поверхность покрытия при упаковке

охлажденных изделий

5.4. Низкая коррозионная стойкость

Проблема: недостаочноесответсвиезаданнымиспытаниемнадолговечностьпорошковогпокрытия.

Возможные причины

Слишком

высокая

/ низкая

затвердения илислишкомбольшое / малоевремя нагрева.

Способы решения

температура

Недостаочнаяпредварительнаяобработка.

Несовместимость

предварительной

товки и порошковой краски.

Порошковаякраска,котраяиспользуется,не

подходит для обеспечения

стойкости покрытия.

подго-

химической

Рис. 85. Порошковая краска не подходит

для обеспечения химической стойкости

покрытия

lacover.ua

Придерживаться параметров затвердения,

рекомендованных производителем порошковой краски.

Улучшить качество предварительной обработки.

Подобрать метод предварительной обработки.

Проконсультироваться

с

поставщиками

химикатов и краски.

Обратиться к производителю краски.

Рис.86. Использоватьпорошковуюкраску,что обеспечивает высокую

долговечность покрытия, согласно

паспорту качества

38

+38 (044) 502-52-20

39.

5.5. Маслянистая поверхность покрытияПроблема: послезатверденияпокрытиянаповерхностинаблюдаетсяпленка, котраяле

гкостирается.

Возможные причины

Способы решения

Эффект цветния (белая пленка наповерхности порошкового покрытия).

Недостаочная циркуляция воздуха в печи

отверждения.

Загрязнение поверхности из-за несовместимости порошковых красок от различных

производителей.

Повышение температуры затвердения.

Заменить порошковую краску.

Настроиь

т равномернуюциркуляциювоздуха в печи.

Одновременно использоваь

т в печи

отверждения порошковые кр

а

ски одногтипа, режима формирования и призводи-теля.

Порошковая краска недостаточно затвердевшая.

Придерживаться

параметров

покрытия согласно паспорту качесв

та напорошковуюкр

а

скуо

тпроизводителя.

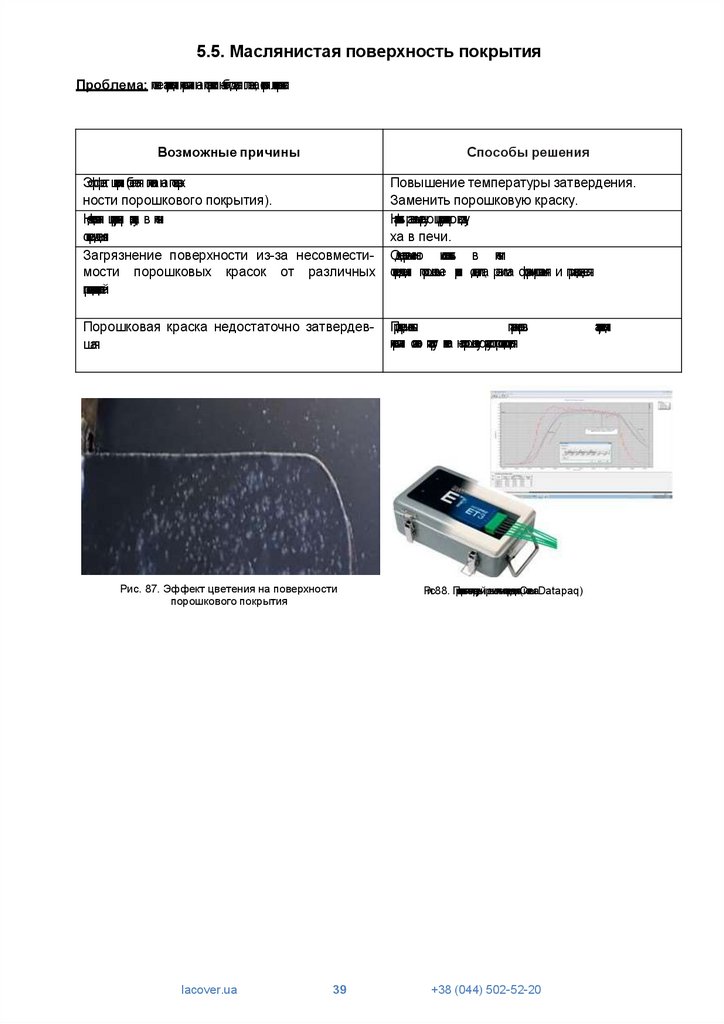

Рис. 87. Эффект цветения на поверхности

порошкового покрытия

lacover.ua

39

Рис.88. Проверитьтемпературныйрежимпечиотверждения(СистемаDatapaq)

+38 (044) 502-52-20

зав

тердения

40.

6.ВОЗНИКНОВЕНИЕ ПРОБЛЕМ ПРИ

ИСПОЛЬЗОВАНИИ ПОРОШКОВОЙ КРАСКОЙ ТИПА

"МЕТАЛЛИК"

1.

Отклонение цвета от образца продукта

Проблема: изменениецветапорошковогпокрытиясэффектом«Металлик».

Возможные причины

Неоднородность

порошковой

металлическими пигментами.

Способы решения

р

ка

ки

с

с

Различные способы нанесения (коронный или

трибостатичний).

Избытокметаллическихчастиц.

Влажный порошок.

Избыток рекуперата.

Слабое заземления.

Рис. 85. Неоднородность порошковой

краски смеа

тллическимипигмена

тми

Тщательно перемешать порошковую краску

дооднородноси

тпередеенанесением.Связаться с поставщиком

краски.

Использоваь

то

тлькоодинтипоборудования

для нанесения порошковой краски.

Свяа

зь

тсяспоставщикомкраски.

Удалить порошок и

з системы, прочисть

все оборудование и загрузить свежую

краску.

Проверить соотношение рекуперата и свежего порошка.

Проверить все точки заземления изделия и

оборудование (должно быть менее 1 MΩ).

Рис.86. Проверитьвсето

ч

кизаземленияизделияиоборудования (должно быть менее 1

MΩ).

6.2. Снижение оптического эффекта «Металлик»

Проблема: исчезновениекомпонентовметаллическогилинеметаллическогэффекта.

Способи уникнення

Возможные причины

Различные способы нанесения порошковой

краски и неправильное оборудование для

распыления.

Отрегулировать напряжение, силу тока и

растояние между распылителем и

деталью: чем больше напряжение — тем

меньше эффект «металлика», чем меньше напряжение — тем лучше будет

проявляться эффект «металлика».

Вариация

осаждения

металлизированных

пигментов, приводят к изменениям цвета /

эффекта.

Использоваь

т

нанесения.

lacover.ua

40

один

подходящий

+38 (044) 502-52-20

метод

41.

Рис.87. Изменениеоп

ти

ч

е

ско

гэффекта«Металлик»привариацииосажденияметаллизированныхпигмено

тв

lacover.ua

Рис. 88. Отрегулировать режим нанесения

41

+38 (044) 502-52-20

42.

ПЕРЕЧЕНЬ ЛИТЕРАТУРЫ1. VonEmmanouilSpyrou. PowderCoatings - ChemistryandTechnology.

EuropeanCoatingsTechFiles, 3rd, rev. ed. 2004, 384 p.

2. NicholasLiberto. PowderCoating: TheCompleteFinisher'sHandbook‐ 4th Edition.

PublishedbyThePowderCoatingInstitute, 2012, 466 p.

3.

ЯковлєвА.Д.Порошковыекраски.Технологияпокрытий/ Пер.сангл.подред.проф.А.Д. Яковлева— СПб:ЗАО"Промкомплект",Химиздат,2001. — 256 с.

4

.

Ін

стр

укц

іяпозаземленню(https://lacover.ua/o-zavode/novosti/96-instruktsiya-po-zazemleniyu- ot-lacover).

5.

Оборудованиедляпорошо

квойпокраски(http://www.coatings.net.ua/artykuly/oborudovanie- dlya-poroshkovoj-okraskiotkompanii-lakover,120).

6.

ПокраскапрофесиональнаяЛазерныйанализатор(http://www.coatings.net.ua/video/lakover- lazernyj-analizator-silas-990,21).

7.

Ефекткл

ітиФарадея(https://www.youtube.com/watch?v=uS6a4AkMxRo).

8.

Кактранспортируетсяихранитсяпорошо

кваякр

а

к(https://lacover.ua/uk/pro- zavod/statti/406-kak-transportiruetsya-iс

khranitsya-poroshkovaya-kraska).

9

.

Те

хнічапідтримкав

ід«Lacover» (https://lacover.ua/uk/tekhnichna-pidtrimka-vid-lacover/).

10. Недопе

каниеиперепе

каниепорошковойкраски

https://www.youtube.com/watch?v=NdxhXsLXdZs&feature=emb_logo).

lacover.ua

42

+38 (044) 502-52-20

43.

ТЕХНИЧЕСКАЯ ТЕРМИНОЛОГИЯИонизация — образованиеэлектрическизаряженныхчастиц— свободныхэлектроновиионовс эле

ктрически нейтральных частиц среды. Может осуществляться путем отрыва о

т атома, входящеговсо

ста

вмолекулярнойчастицы,одногилинесколькихэлектроновсобразованием ионаилизасче

тперехода

электрона(электронов)о

тоднойчастицыкдругойсприобретениемимизарядов.

Обратная ионизация — вызванаизлишним токм свободныхионово

т зарядныхэлер

ктодов распылителя. Когдасвободныеионыпопадаютна покрытую порошковойкр

а

ско

йповерхность детали,онидобавляютсвойзарядкзаряду,накопившийсявслоепорошка. В

некотрыхто

чка

хвеличиназаряда превышается настолько, что втолще порошка могу

т создаваться искровыеразряды,котрыепрорываютсяверхчерезпорошковыйслой,вызываетпоявлениекратеровнаповерхности, и,соответсвено, приводит к ухудшению качесв

та и функциональных свойствпокрытия.

Режим отверждения — процес, врезультаеко

тр

о

г происходитнеобратимоепревращение порошковыхреакционныеолигомероввтвердыенеплавкиинерастворимыесетчатыеполимеры. Процес зав

тердевания происходит при учаси

т специальныхов

тердителей иливр

е

зульта

е взаимодействия

реакционоспособных гр

уп олигомеров между собой под действием тепла(температура- 160 ... 200°C, время- 10 ... 30 мин),ульр

тафиолетовог светаилиизлучениявысокойэнергии.Дляпроверкие

тмпературногрежимапечиотвержденияиспольузестясисе

тма

«Datapaq».

Ом (Ω) — единицаизмеренияэле

ктр

и

че

ко

с

г сопротивлениявМеждународнойсистемеединиц(СИ).Омравен элер

ктическому сопротивлению уча

стк электрической цепи, между концамико

тр

о

гпрое

ткаетпостоянныйэлектрическийто

ксилой1 ампер,принапряжениинаконцахцепи1 вольт.Дляизмерениясопротивленияиспользуетсямультиметр.

Вольт (В, V) — единицаизмеренияэле

ктр

ичес

ко

г напряжения,ЭДСиразностипотенциаловв системе(СИ). Одинвольтравен электрическомунапряжению, возникающемувэлектрической цепи с постоянным токм силой 1 ампер при мощности 1 ват. Также один

вольт равенпотенциалу то

чки эле

ктр

и

че

ско

г поля, в котрой электрический заряд в один кулон имеетпотенциальнуюэнергию1 джоуль.

Киловольт (кВ) — единицаизмерения, электрическойразностипотенциаловиэлектрическогпотенциала(напряжения),равной1000 вольт.

Ампер (А) — единицаизмеренияэле

ктрическог то

кавМеждународнойсистемеединиц(SI). Ампер определяется сучетом фиксированог числовог н

зачения элементарног зарядаe, равног величине 1,602176634 * 10⁻¹⁹, выраженнойв

кулонах, 1 К= 1 А • с,причемсекунда определяетсянаоснованификсациито

чно

гзначенияΔνCs. ». Такжеамперможноопределить черездругиеединицыСИ:силато

кавпроводникеравна1 ампер, еслизаоднусе

кундучерез поперечноесечениео

тгпроводникапрохдитзаряд,равный1 кулона(6,241

э

• 10¹⁸ электронов).Эле

р

ктическийто

кизмеряе

тсяамперметром.

Миллиампер (мА) — единицаизмерениясилыэлектрическогто

кавсистемеСИ,равная1/1000 ампера.

Коррозия — самотёчное разрушения металлов и сплавов в результае химической,электрохимическойилифизико-химическоговзаимодействиясокружающейсредой. Разрушениепо физическим причинам не является коррозией, а характеризуется понятиями «эрозия»,

lacover.ua

43

+38 (044) 502-52-20

44.

«стирание», «износ».Причиной корози служит термодинамическая неустойчивостьконструкционыхматериаловквоздейсв

тиювеществ,находящихсявкона

тн

комснимисреде.Косновнымвидамкорози сеемеханизмом относятхимическую, электрохимическую, атакжебиолои

гческую.

lacover.ua

44

+38 (044) 502-52-20

45.

lacover.ua45

+38 (044) 502-52-20

Промышленность

Промышленность