Похожие презентации:

Основы теории резания металлов

1. Основы теории резания металлов

Теория резания рассматривает физическиеосновы

резания,

вопросы

пластической

деформации

металлов,

трения,

износа

инструментов

и

методы

повышения

их

стойкости,

вопросы

теплообразования,

применения смазочно-охлаждающих жидкостей

(СОЖ), влияние геометрических параметров

инструментов на процесс резания, правила

выбора режима резания, вопросы качества

обработки, вибрации и др.

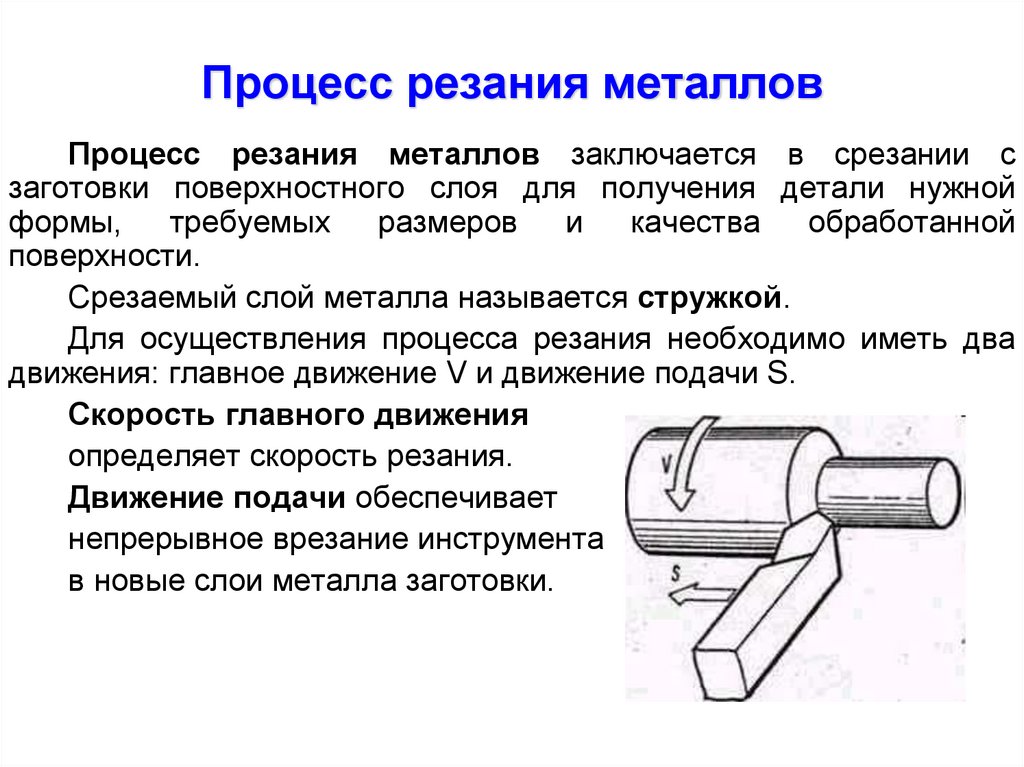

2. Процесс резания металлов

Процесс резания металлов заключается в срезании сзаготовки поверхностного слоя для получения детали нужной

формы,

требуемых

размеров

и

качества

обработанной

поверхности.

Срезаемый слой металла называется стружкой.

Для осуществления процесса резания необходимо иметь два

движения: главное движение V и движение подачи S.

Скорость главного движения

определяет скорость резания.

Движение подачи обеспечивает

непрерывное врезание инструмента

в новые слои металла заготовки.

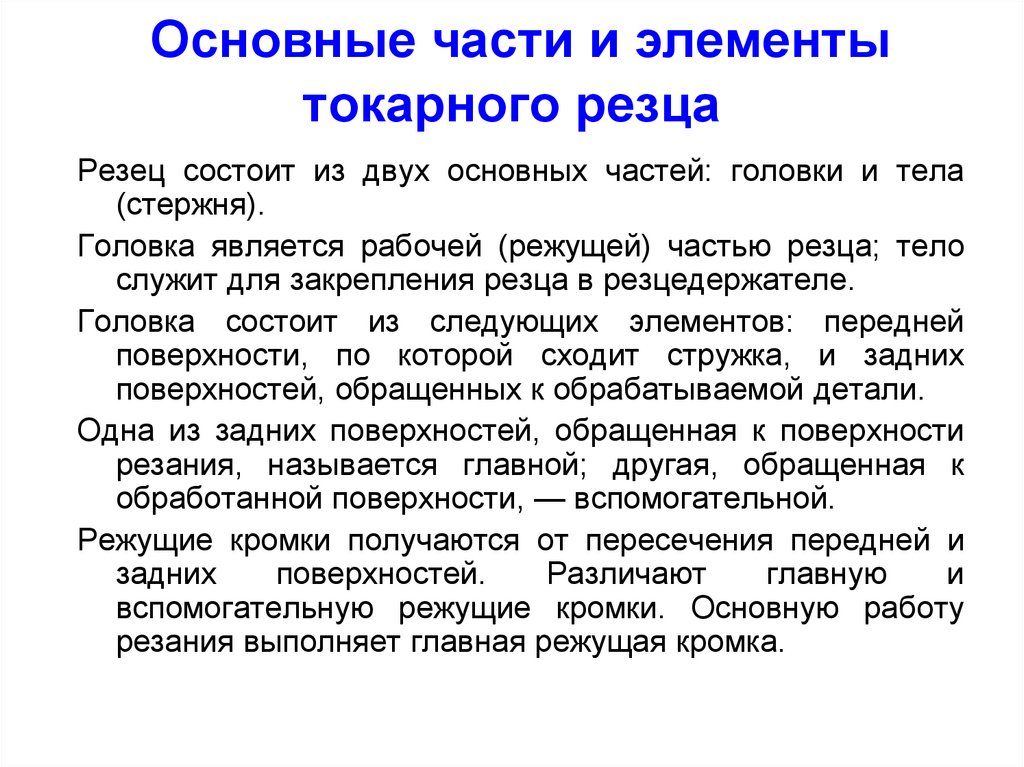

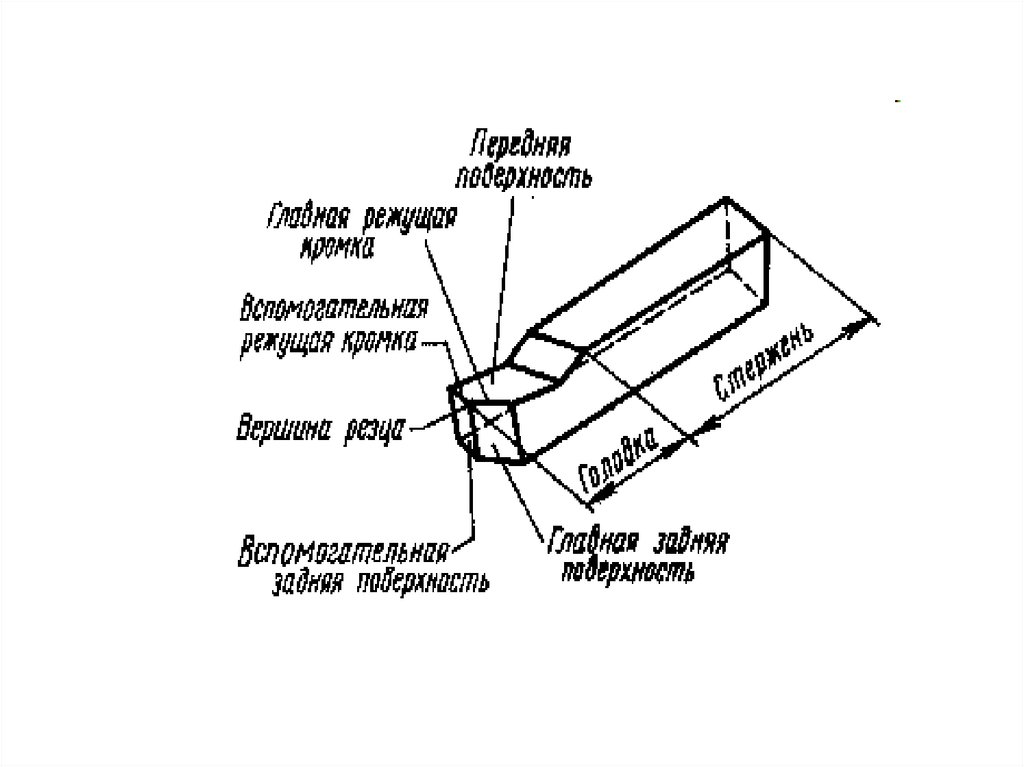

3. Основные части и элементы токарного резца

Резец состоит из двух основных частей: головки и тела(стержня).

Головка является рабочей (режущей) частью резца; тело

служит для закрепления резца в резцедержателе.

Головка состоит из следующих элементов: передней

поверхности, по которой сходит стружка, и задних

поверхностей, обращенных к обрабатываемой детали.

Одна из задних поверхностей, обращенная к поверхности

резания, называется главной; другая, обращенная к

обработанной поверхности, — вспомогательной.

Режущие кромки получаются от пересечения передней и

задних

поверхностей.

Различают

главную

и

вспомогательную режущие кромки. Основную работу

резания выполняет главная режущая кромка.

4.

5. Поверхности обработки

Наобрабатываемой

детали

различают

три

вида

поверхности: обрабатываемую, обработанную и поверхность

резания.

Обрабатываемой поверхностью называется поверхность

заготовки, с которой снимается стружка.

Обработанной поверхностью

называется

поверхность

детали, полученная после снятия стружки.

Поверхностью резания называется поверхность, образуемая

на обрабатываемой детали главной режущей кромкой резца.

Необходимо также различать плоскость резания и основную

плоскость.

Плоскостью резания называется плоскость, касательная к

поверхности резания и проходящая через режущую кромку

резца.

Основной плоскостью называется плоскость, параллельная

продольной и поперечной подачам резца. У токарных станков

она совпадает с горизонтальной опорной поверхностью

резцедержателя.

6. Углы резца и их назначение

Углы рабочей части резца сильно влияют напротекание процесса резания.

Правильно выбрав углы резца, можно значительно

увеличить продолжительность его непрерывной

работы до затупления (стойкость) и обработать в

единицу времени (в минуту или час) большее

количество деталей.

От выбора углов резца зависит также сила резания,

действующая на резец, потребная мощность,

качество обработанной поверхности и др. Вот

почему каждый токарь должен хорошо изучить

назначение каждого из углов заточки резца и уметь

правильно подбирать их наивыгоднейшую величину.

Углы резца можно разделить на главные углы, углы

резца в плане и угол наклона главной режущей

кромки.

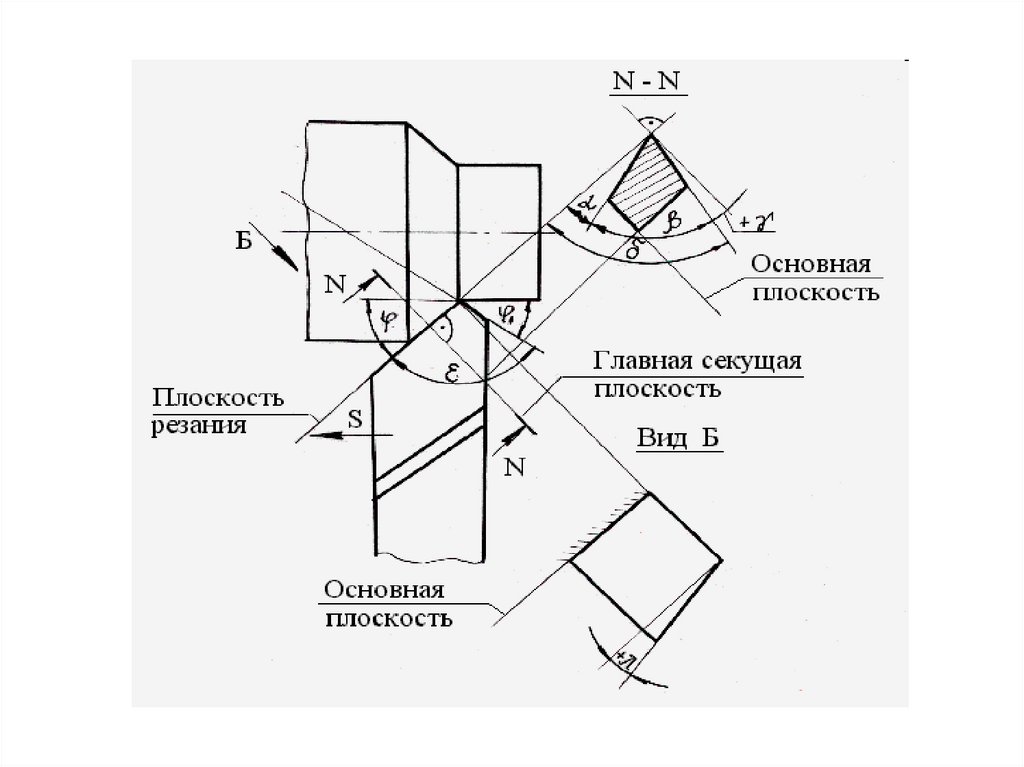

7.

8.

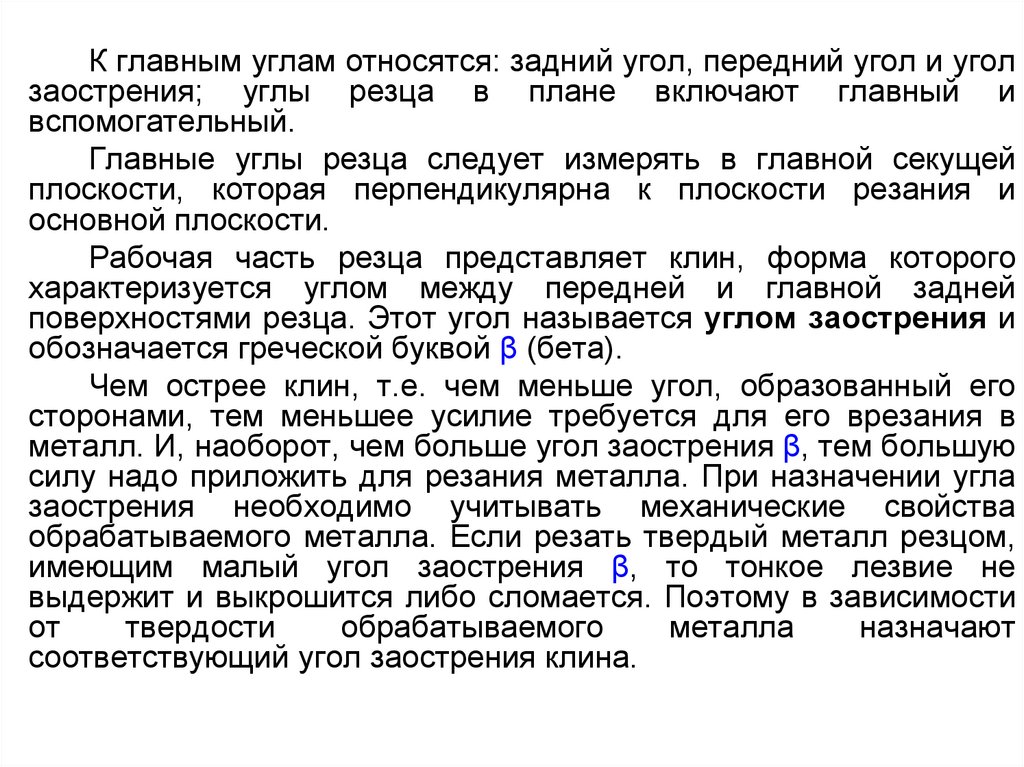

К главным углам относятся: задний угол, передний угол и уголзаострения; углы резца в плане включают главный и

вспомогательный.

Главные углы резца следует измерять в главной секущей

плоскости, которая перпендикулярна к плоскости резания и

основной плоскости.

Рабочая часть резца представляет клин, форма которого

характеризуется углом между передней и главной задней

поверхностями резца. Этот угол называется углом заострения и

обозначается греческой буквой β (бета).

Чем острее клин, т.е. чем меньше угол, образованный его

сторонами, тем меньшее усилие требуется для его врезания в

металл. И, наоборот, чем больше угол заострения β, тем большую

силу надо приложить для резания металла. При назначении угла

заострения необходимо учитывать механические свойства

обрабатываемого металла. Если резать твердый металл резцом,

имеющим малый угол заострения β, то тонкое лезвие не

выдержит и выкрошится либо сломается. Поэтому в зависимости

от

твердости

обрабатываемого

металла

назначают

соответствующий угол заострения клина.

9.

Задним углом α (альфа) называется угол междуглавной задней поверхностью и плоскостью резания.

Задний угол α служит для уменьшения трения

между задней поверхностью резца и обрабатываемой

деталью. Уменьшая трение, тем самым уменьшаем

нагрев резца, который благодаря этому меньше

изнашивается. Однако, если задний угол сильно

увеличен, резец получается ослабленным и быстро

разрушается.

Передним углом γ (гамма) называется угол между

передней

поверхностью

резца

и

плоскостью,

перпендикулярной к плоскости резания, проведенной

через главную режущую кромку.

10.

Передний угол γ играет важную роль в процессеобразования стружки. С увеличением переднего угла

облегчается врезание резца в металл, уменьшается

деформация срезаемого слоя, улучшается сход стружки,

уменьшается сила резания и расход мощности, улучшается

качество обработанной поверхности.

С другой стороны, чрезмерное увеличение переднего угла

приводит к ослаблению режущей кромки и понижению ее

прочности, к увеличению износа резца вследствие

выкрашивания режущей кромки, к ухудшению отвода тепла.

Поэтому при обработке твердых и хрупких металлов для

повышения прочности инструмента, а также его стойкости

следует применять резцы с меньшим передним углом; при

обработке мягких и вязких металлов для облегчения отвода

стружки следует применять резцы с большим передним

углом. Практически выбор переднего угла зависит, помимо

механических свойств обрабатываемого материала, от

материала резца и формы передней поверхности.

11.

α — главный задний угол,β— угол заострения,

γ— передний угол,

δ— угол резания.

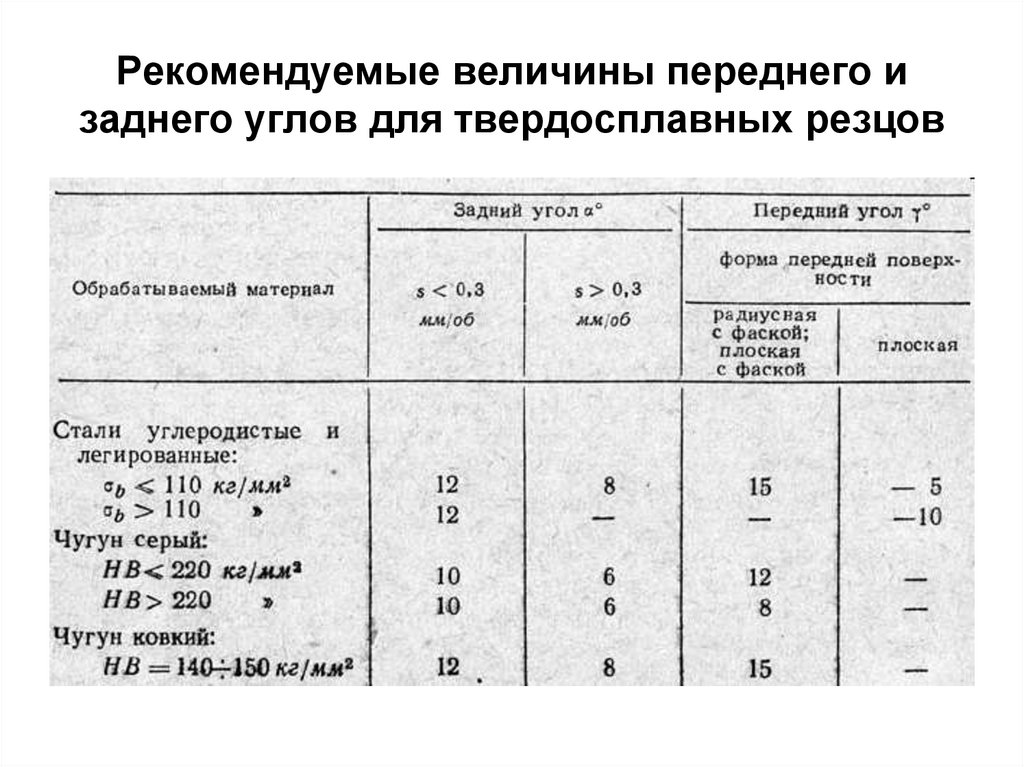

12. Рекомендуемые величины переднего и заднего углов для твердосплавных резцов

13.

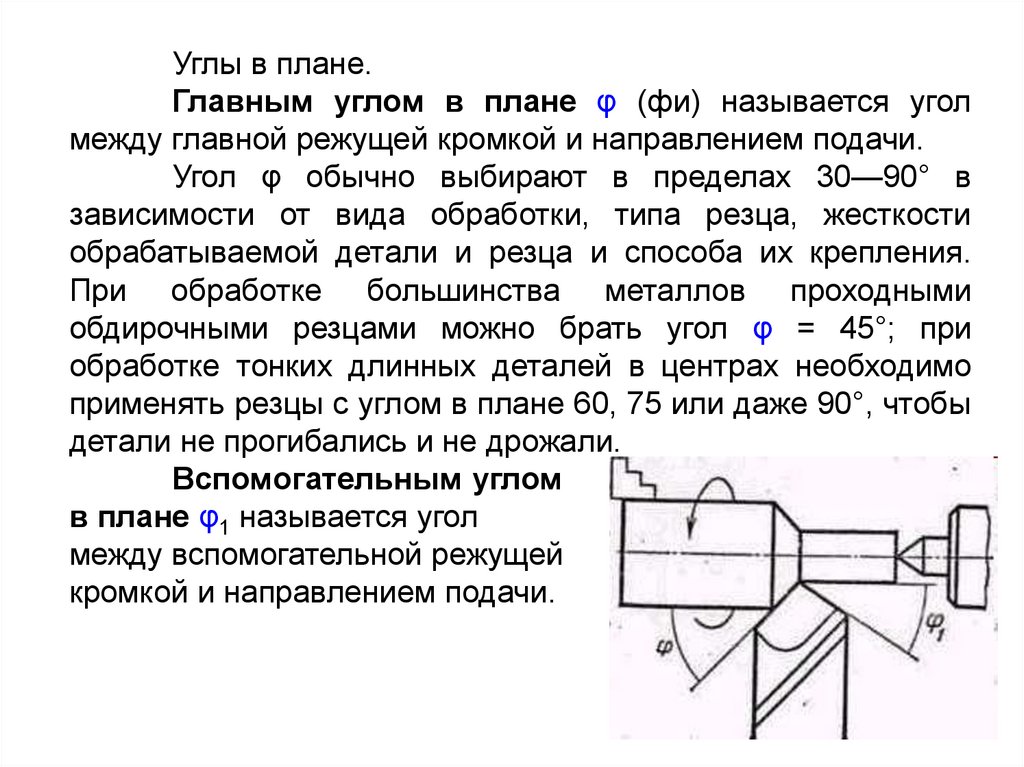

Углы в плане.Главным углом в плане φ (фи) называется угол

между главной режущей кромкой и направлением подачи.

Угол φ обычно выбирают в пределах 30—90° в

зависимости от вида обработки, типа резца, жесткости

обрабатываемой детали и резца и способа их крепления.

При обработке большинства металлов проходными

обдирочными резцами можно брать угол φ = 45°; при

обработке тонких длинных деталей в центрах необходимо

применять резцы с углом в плане 60, 75 или даже 90°, чтобы

детали не прогибались и не дрожали.

Вспомогательным углом

в плане φ1 называется угол

между вспомогательной режущей

кромкой и направлением подачи.

14.

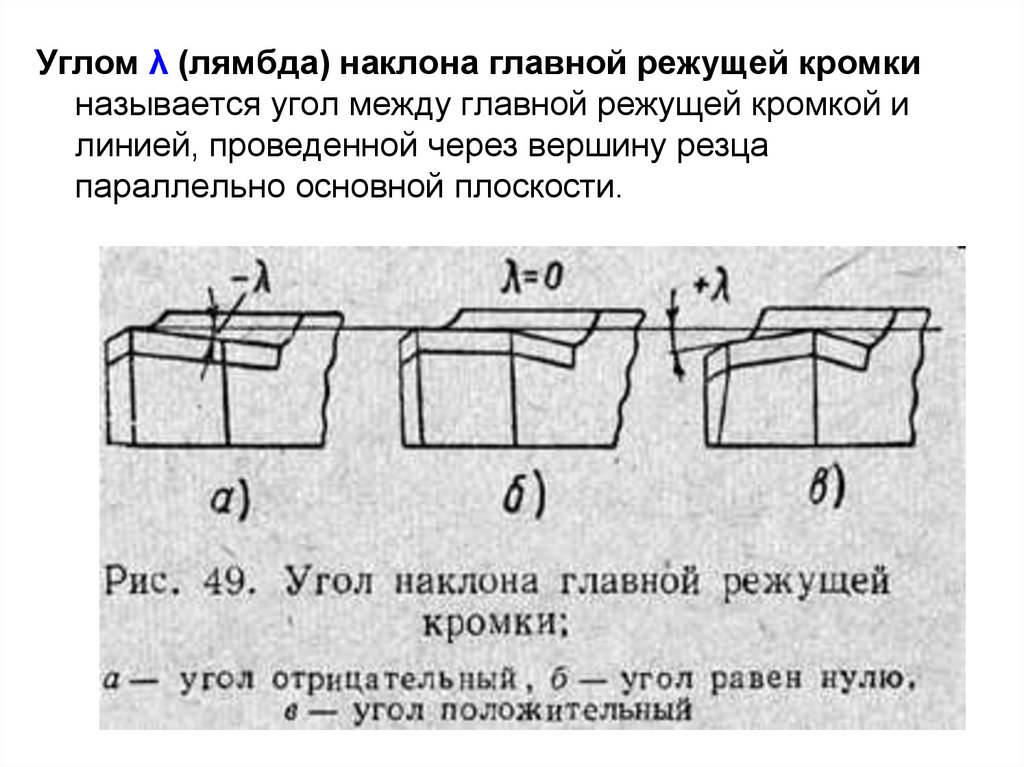

Углом λ (лямбда) наклона главной режущей кромкиназывается угол между главной режущей кромкой и

линией, проведенной через вершину резца

параллельно основной плоскости.

15.

-λ+λ

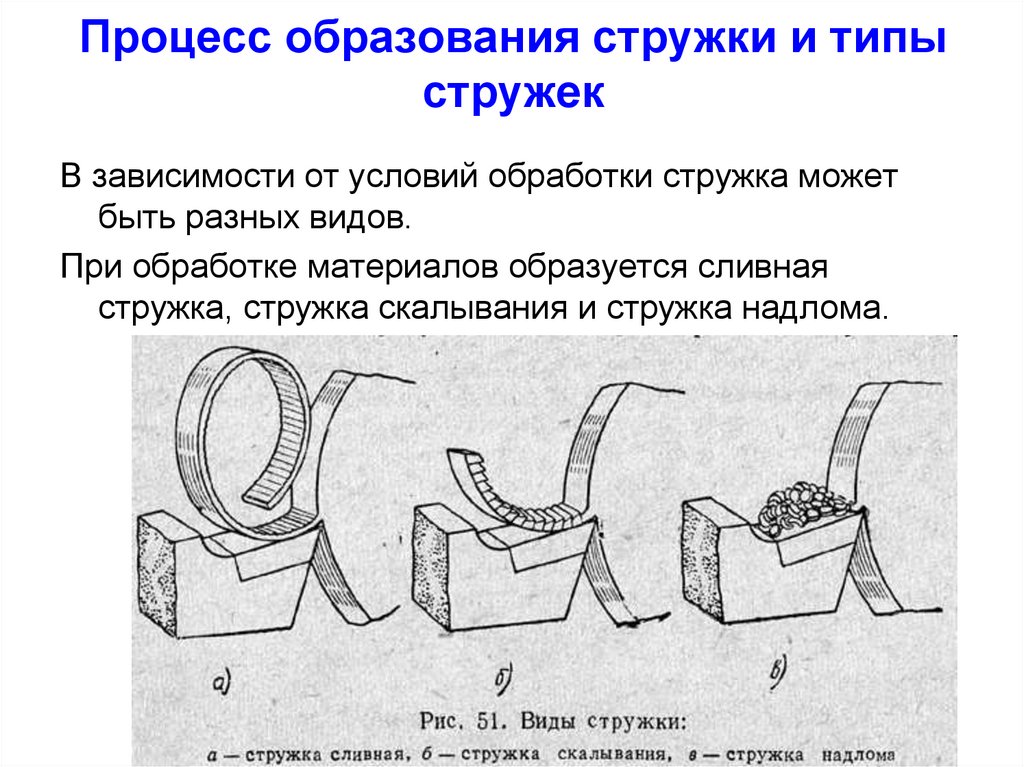

16. Процесс образования стружки и типы стружек

В зависимости от условий обработки стружка можетбыть разных видов.

При обработке материалов образуется сливная

стружка, стружка скалывания и стружка надлома.

17.

Сливная стружка сходит с резца в виде ленты без зазубрин,присущих ступенчатой стружке. Она получается при обработке

сталей с высокой скоростью резания. Поверхность стружки,

прилегающая к передней поверхности резца, сравнительно

гладкая, а при высоких скоростях отполирована. Ее

противоположная сторона покрыта мелкими зазубринками —

насечкой и имеет бархатистый вид.

Стружка скалывания получается при обработке сталей со средней

скоростью резания. Ступенчатая стружка имеет одну сторону (со

стороны резца) гладкую, а другая сторона имеет ступеньки

(зазубрины) с выраженным направлением отдельных элементов,

прочно между собой связанных. У ступенчатой стружки разделение

ее на части не происходит.

Стружка надлома получается при обработке малопластичных

металлов (твердый чугун, твердая бронза). Стружка состоит из

отдельных, не связанных между собой кусочков различной формы

и разных размеров. Обработанная поверхность при такой стружке

получается шероховатой с впадинами и выступами.

Рассмотренные виды стружки не остаются постоянными, они могут

изменяться с изменением условий резания. Чем мягче

обрабатываемый металл и чем меньше толщина стружки и угол

резания, тем больше форма стружки приближается к сливной. Это

же будет наблюдаться при увеличении скорости резания и

применении охлаждения. С уменьшением скорости резания вместо

сливной стружки получается стружка скалывания.

18.

• На рис. показаны схемы образованияэлементной стружки. Резец, установленный

на глубину а, перемещается под действием

силы Р, передаваемой суппортом станка, и

постепенно вдавливается в металл заготовки,

сжимает его своей передней поверхностью,

вызывает сначала упругие, а затем

пластические деформации. Различают

следующие фазы образования элемента:

• В начале резания (рис. 6, а) происходит

соприкосновение резца с обрабатываемой

заготовкой.

• Затем резец своей вершиной вдавливается в

металл (рис. 6,б), который претерпевает

деформацию сдвига.

• По мере углубления резца в срезаемом слое

растут напряжения и, когда они достигнут

величины предела прочности

обрабатываемого металла, произойдет сдвиг

(скалывание) первого элемента (1) по

плоскости сдвига АВ, составляющей с

направленным перемещением резца угол ,

равный 30—40 °. Угол называется углом

сдвига.

19. Понятие об элементах режима резания

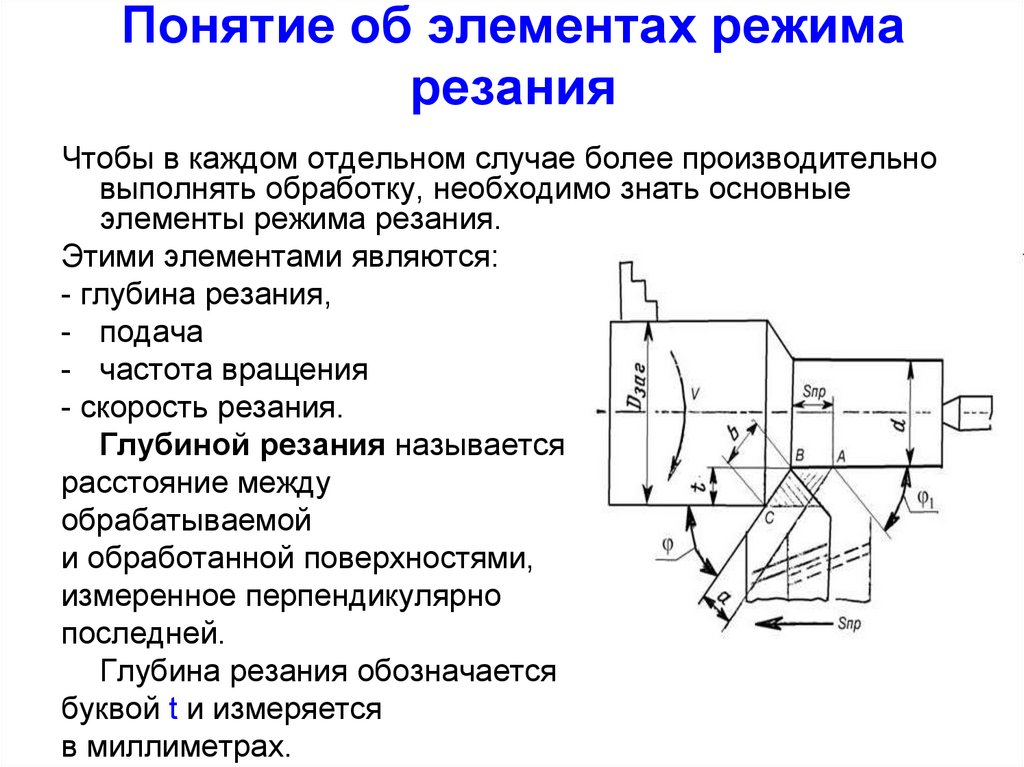

Чтобы в каждом отдельном случае более производительновыполнять обработку, необходимо знать основные

элементы режима резания.

Этими элементами являются:

- глубина резания,

- подача

- частота вращения

- скорость резания.

Глубиной резания называется

расстояние между

обрабатываемой

и обработанной поверхностями,

измеренное перпендикулярно

последней.

Глубина резания обозначается

буквой t и измеряется

в миллиметрах.

20.

При обтачивании заготовки на токарном станке припуск наобработку срезается за один или несколько проходов.

Чтобы определить глубину резания t, надо измерить диаметр

обрабатываемой детали до и после прохода резца, половина

разности диаметров даст глубину резания:

t = (D-d)/2,

где D — диаметр детали в мм до прохода резца;

d — диаметр детали в мм после прохода резца.

Перемещение резца за один оборот обрабатываемой детали

называется подачей. Подача обозначается буквой S и

измеряется в миллиметрах за один оборот детали(мм/об) или в

минуту (мм/мин).

В зависимости от направления, по которому перемещается резец

относительно направляющих станины, различают:

а) продольную подачу — вдоль направляющих станины;

б) поперечную подачу — перпендикулярно к направляющим

станины;

в) наклонную подачу — под углом к направляющим станины

(например, при обтачивании конической поверхности).

21.

Площадь поперечного сечения среза обозначаютбуквой f (эф) и определяют как произведение

глубины резания на подачу:

F=t*S

Кроме глубины резания и подачи, различают еще

ширину и толщину срезаемого слоя.

Ширина срезаемого слоя, или ширина стружки, —

расстояние между обрабатываемой и обработанной

поверхностями, измеренное по поверхности резания.

Измеряется она в миллиметрах и обозначается

буквой b (бэ).

Толщина срезаемого слоя, или толщина стружки, —

расстояние между двумя последовательными

положениями режущей кромки за один оборот

детали, измеряемое перпендикулярно к ширине

стружки. Толщина стружки измеряется в

миллиметрах и обозначается буквой а.

22.

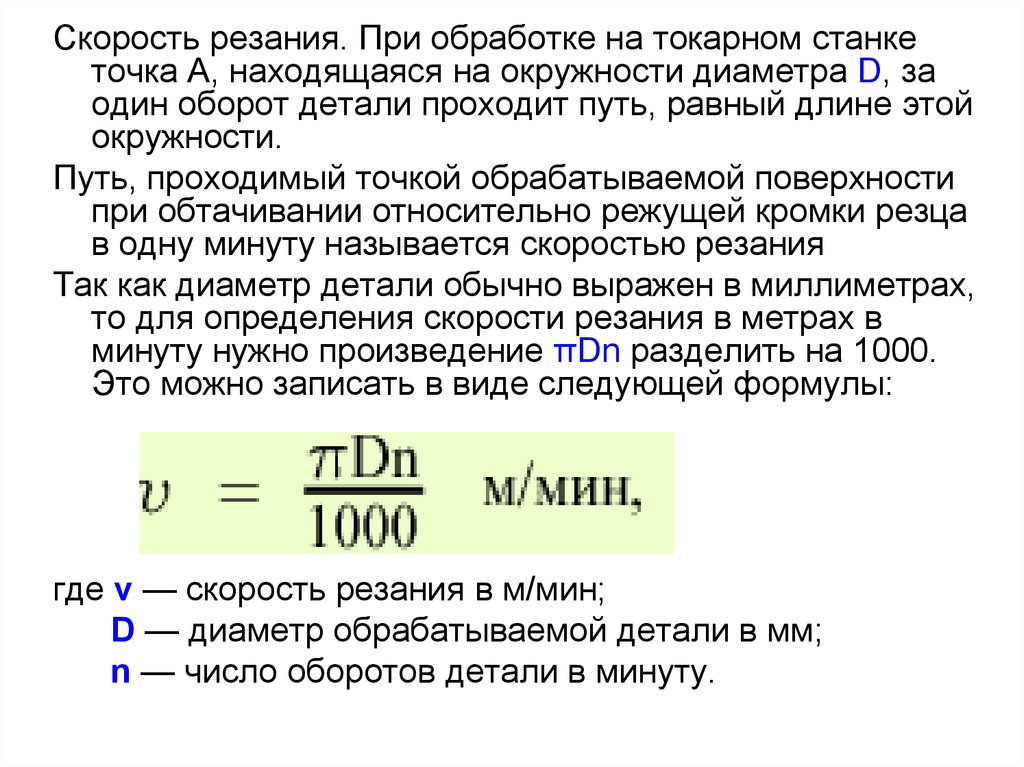

Скорость резания. При обработке на токарном станкеточка А, находящаяся на окружности диаметра D, за

один оборот детали проходит путь, равный длине этой

окружности.

Путь, проходимый точкой обрабатываемой поверхности

при обтачивании относительно режущей кромки резца

в одну минуту называется скоростью резания

Так как диаметр детали обычно выражен в миллиметрах,

то для определения скорости резания в метрах в

минуту нужно произведение πDn разделить на 1000.

Это можно записать в виде следующей формулы:

где v — скорость резания в м/мин;

D — диаметр обрабатываемой детали в мм;

n — число оборотов детали в минуту.

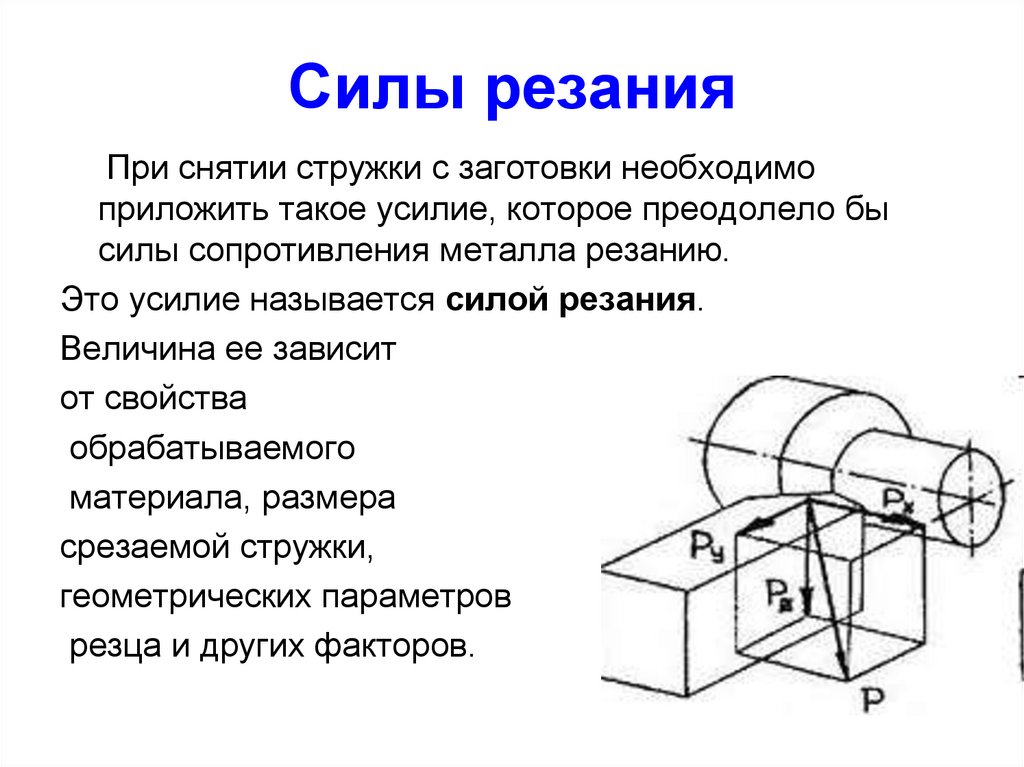

23. Силы резания

При снятии стружки с заготовки необходимоприложить такое усилие, которое преодолело бы

силы сопротивления металла резанию.

Это усилие называется силой резания.

Величина ее зависит

от свойства

обрабатываемого

материала, размера

срезаемой стружки,

геометрических параметров

резца и других факторов.

24.

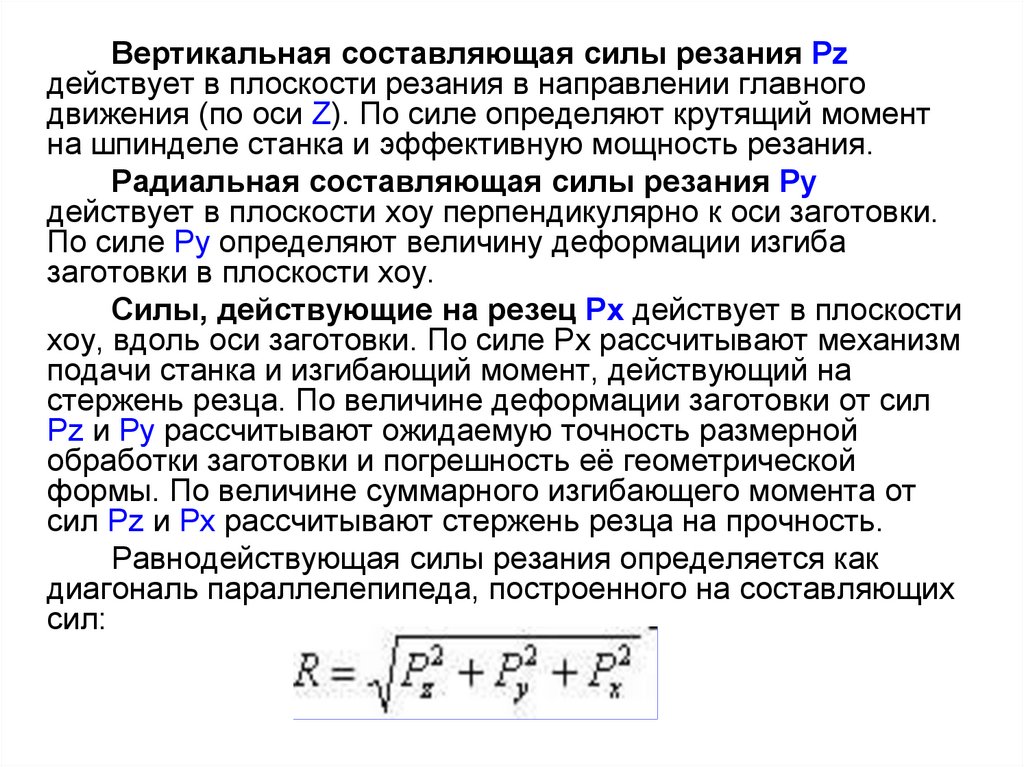

Вертикальная составляющая силы резания Рzдействует в плоскости резания в направлении главного

движения (по оси Z). По силе определяют крутящий момент

на шпинделе станка и эффективную мощность резания.

Радиальная составляющая силы резания Рy

действует в плоскости хоу перпендикулярно к оси заготовки.

По силе Рy определяют величину деформации изгиба

заготовки в плоскости хоу.

Силы, действующие на резец Рx действует в плоскости

хоу, вдоль оси заготовки. По силе Рx рассчитывают механизм

подачи станка и изгибающий момент, действующий на

стержень резца. По величине деформации заготовки от сил

Рz и Рy рассчитывают ожидаемую точность размерной

обработки заготовки и погрешность её геометрической

формы. По величине суммарного изгибающего момента от

сил Рz и Рx рассчитывают стержень резца на прочность.

Равнодействующая силы резания определяется как

диагональ параллелепипеда, построенного на составляющих

сил:

25. Тепловые явления процесса резания

Прирезании

вся

механическая

работа

превращается в тепловую энергию. Количество

теплоты Q, выделяющееся при резании в единицу

времени (тепловая мощность), определяется по

формуле:

Q = Рz * V (Дж)

где Рz - сила резания,

V - скорость резания.

Образующееся

в

зоне

резания

тепло

распределяется

между

заготовкой,

стружкой,

режущим инструментом и окружающей средой.

26.

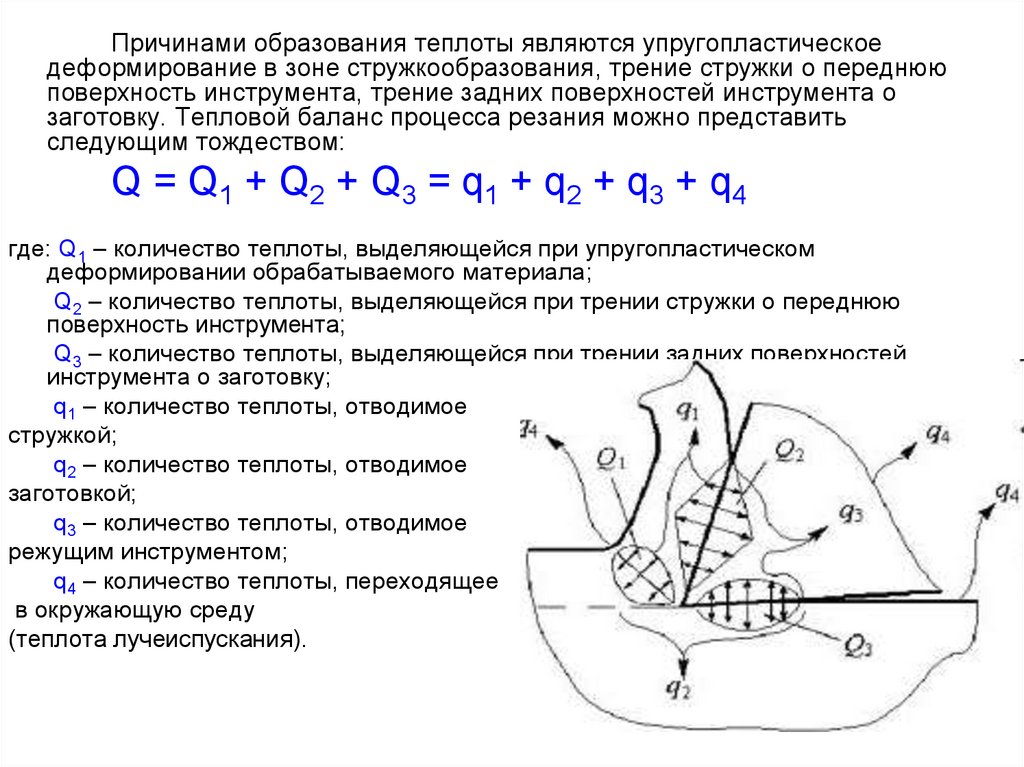

Причинами образования теплоты являются упругопластическоедеформирование в зоне стружкообразования, трение стружки о переднюю

поверхность инструмента, трение задних поверхностей инструмента о

заготовку. Тепловой баланс процесса резания можно представить

следующим тождеством:

Q = Q1 + Q2 + Q3 = q1 + q2 + q3 + q4

где: Q1 – количество теплоты, выделяющейся при упругопластическом

деформировании обрабатываемого материала;

Q2 – количество теплоты, выделяющейся при трении стружки о переднюю

поверхность инструмента;

Q3 – количество теплоты, выделяющейся при трении задних поверхностей

инструмента о заготовку;

q1 – количество теплоты, отводимое

стружкой;

q2 – количество теплоты, отводимое

заготовкой;

q3 – количество теплоты, отводимое

режущим инструментом;

q4 – количество теплоты, переходящее

в окружающую среду

(теплота лучеиспускания).

27.

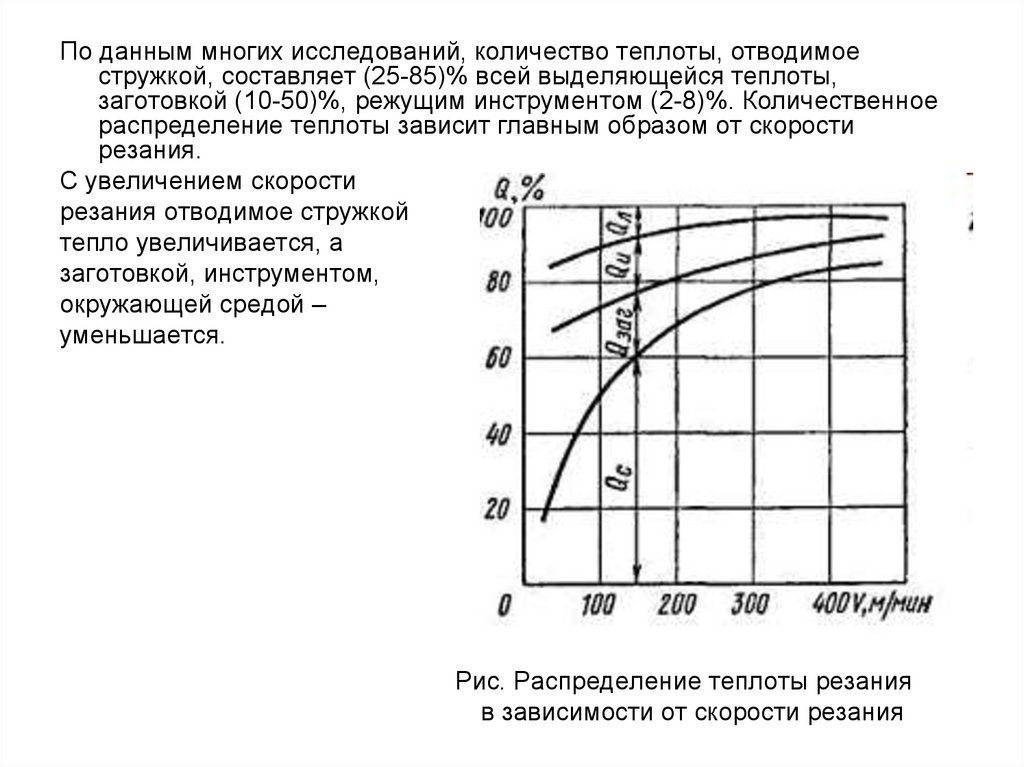

По данным многих исследований, количество теплоты, отводимоестружкой, составляет (25-85)% всей выделяющейся теплоты,

заготовкой (10-50)%, режущим инструментом (2-8)%. Количественное

распределение теплоты зависит главным образом от скорости

резания.

С увеличением скорости

резания отводимое стружкой

тепло увеличивается, а

заготовкой, инструментом,

окружающей средой –

уменьшается.

Рис. Распределение теплоты резания

в зависимости от скорости резания

28. Влияние различных факторов на температуру в зоне резания

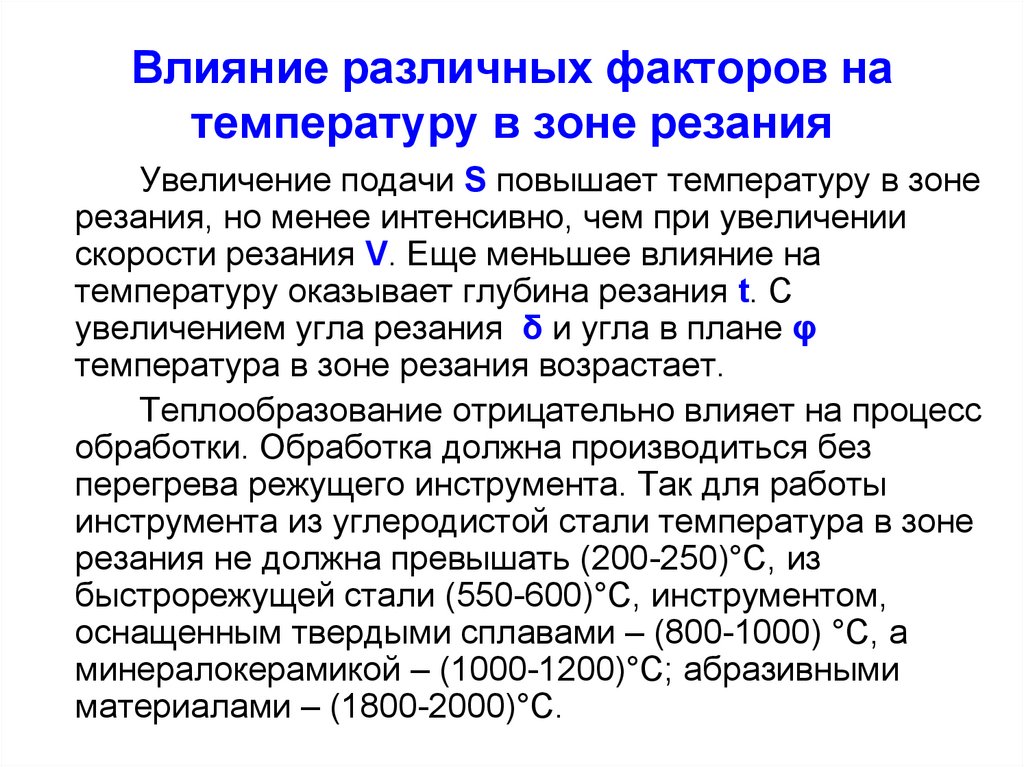

Увеличение подачи S повышает температуру в зонерезания, но менее интенсивно, чем при увеличении

скорости резания V. Еще меньшее влияние на

температуру оказывает глубина резания t. С

увеличением угла резания δ и угла в плане φ

температура в зоне резания возрастает.

Теплообразование отрицательно влияет на процесс

обработки. Обработка должна производиться без

перегрева режущего инструмента. Так для работы

инструмента из углеродистой стали температура в зоне

резания не должна превышать (200-250)°C, из

быстрорежущей стали (550-600)°C, инструментом,

оснащенным твердыми сплавами – (800-1000) °C, а

минералокерамикой – (1000-1200)°C; абразивными

материалами – (1800-2000)°C.

29.

Нагрев инструмента выше указанныхтемператур вызывает структурные превращения в

материале, из которого инструмент изготовлен,

снижение его твердости и потерю его режущих

способностей. Также происходит изменение

геометрических размеров инструмента, что влияет

на точность размеров и геометрическую форму

обработанных поверхностей. Нагрев заготовки

вызывает изменение ее геометрических размеров.

Вследствие жесткого закрепления заготовки на

станке она начинает деформироваться. А это

приведет к снижению точности обработки.

Для уменьшения отрицательного влияния

теплоты на процесс резания обработку следует

вести в условиях применения смазочноохлаждающей жидкости (СОЖ).

30. Наростообразование при резании

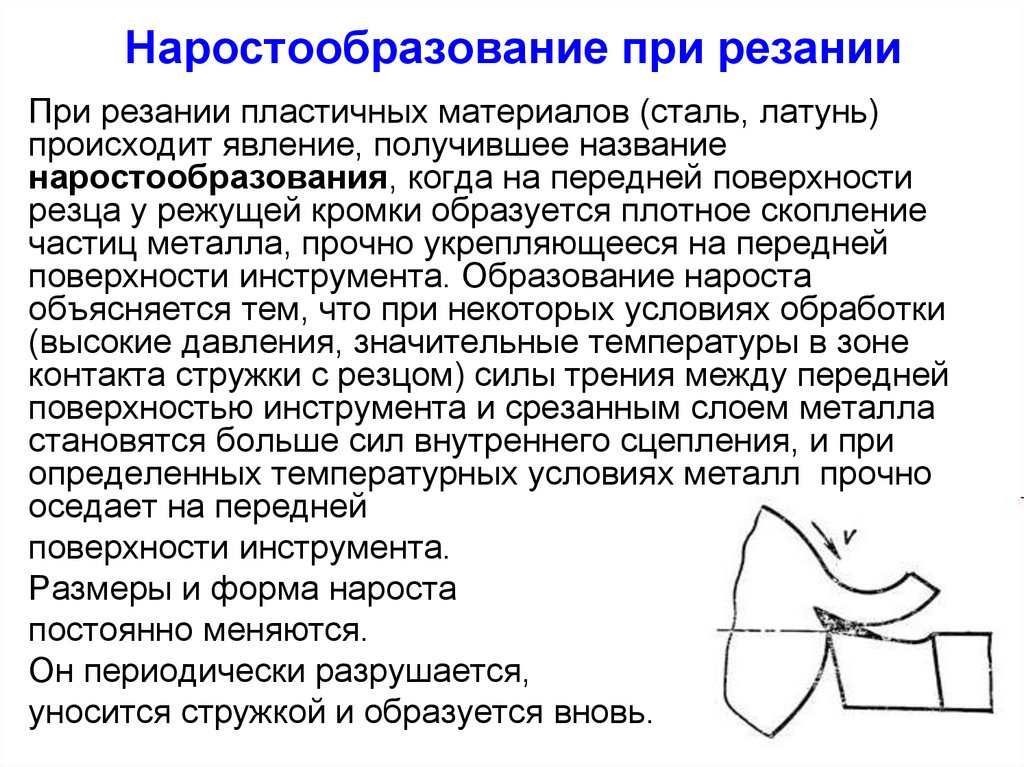

При резании пластичных материалов (сталь, латунь)происходит явление, получившее название

наростообразования, когда на передней поверхности

резца у режущей кромки образуется плотное скопление

частиц металла, прочно укрепляющееся на передней

поверхности инструмента. Образование нароста

объясняется тем, что при некоторых условиях обработки

(высокие давления, значительные температуры в зоне

контакта стружки с резцом) силы трения между передней

поверхностью инструмента и срезанным слоем металла

становятся больше сил внутреннего сцепления, и при

определенных температурных условиях металл прочно

оседает на передней

поверхности инструмента.

Размеры и форма нароста

постоянно меняются.

Он периодически разрушается,

уносится стружкой и образуется вновь.

31.

Металл нароста деформирован, и твердость его значительно (иногда в2-3 раза) превосходит твердость обрабатываемого металла.

Угол резания на наросте меньше угла резания на резце, вследствие

этого несколько уменьшаются затраты мощности на резание. Нарост

защищает вершину резца и режущую кромку от преждевременного

изнашивания. Точность и качество обработки поверхностей при наросте

ухудшаются. Возрастает шероховатость поверхностей. Поэтому при

черновой обработке, где качество поверхности не имеет особого

значения, нарост благоприятно влияет на резание, а при чистовой

обработке, когда качество обработанной поверхности важно, образование

нароста вредно и его следует избегать.

Установлено, что интенсивность образования нароста в значительной

степени зависит от скорости резания. Наибольшее наростообразование

имеет место при скоростях резания 18-30 м/мин, а при скоростях резания

до 10-12 м/мин и более 50-70 м/мин нарост на режущем инструменте

практически не образуется. Поэтому чистовую обработку выполняют на

повышенных скоростях резания.

С увеличением подачи S размеры нароста увеличиваются. Поэтому

при чистовой токарной обработке рекомендуются подачи 0,1 - 0,2 мм/об.

Глубина резания t существенного влияния на размеры нароста не

оказывает.

С увеличением угла резания нарост увеличивается. Применение

СОЖ уменьшает нарост.

При прерывистом резании (строгание, фрезерование) нарост обычно

не удерживается на режущей кромке.

32. Наклеп металлов

При обработке металлов резанием пластической деформацииподвергается не только срезаемый слой, но и поверхностный слой,

образовавшийся на детали При проходе резца под его давлением

поверхностный слой упрочняется Под влиянием пластической

деформации механические свойства поверхностного слоя изменяются:

твердость его увеличивается, пластичность уменьшается. Такое

изменение механических свойств металла в результате пластической

деформации называется наклепом.

Не все металлы подвергаются наклепу в одинаковой степени.

Мягкая сталь, алюминий, медь подвергаются наклепу сильнее, твердые

стали - значительно меньше, а чугун почти не принимает наклепа.

Величина и глубина наклепанного слоя зависят от скорости

резания и подачи: глубина наклепа уменьшается с повышением

скорости резания и увеличивается с увеличением подачи

Увеличение шероховатости режущей кромки и значительное

затупление резца приводят к увеличению наклепа. Глубина наклепа

при работе тупым резцом в 2 - 3 раза больше, чем при работе острым

резцом; обработанная поверхность получается низкого качества.

Наклеп зависит также от величины переднего угла чем больше

передний угол, тем меньше наклеп. Например, при γ=5° глубина

наклепанного слоя примерно в 2 - 2,5 раза больше, чем при угле γ=30°.

33. Вибрации при резании

Вследствие нежесткости элементов технологической системыСПИД (станок–приспособление–инструмент–деталь) всегда

возникают колебания инструмента относительно заготовки, которые

называют вибрациями при резании.

Вибрации отрицательно влияют на процесс резания:

- снижают качество обработанной поверхности;

- усиливается динамический характер силы резания, а нагрузки

на движущиеся детали и сборочные единицы станка усиливаются в

десятки раз – особенно в условиях резонанса, когда частота

собственных колебаний системы СПИД совпадает с частотой

колебаний при обработке резанием;

- резко снижается стойкость инструмента, особенно с

пластинками из твердых сплавов;

- возникает шум, утомляюще действующий на окружающих

людей, и производительность труда снижается.

Основные меры борьбы с вибрациями:

- повышение жесткости технологической системы;

- уменьшение массы колебательных систем;

- применение виброгасителей (динамических, гидравлических,

упругих);

- подбор оптимальных режимов резания и геометрии режущего

инструмента.

34. Износ режущего инструмента

В процессе резания контактные поверхностиинструмента подвергаются действию чрезвычайно

высоких напряжений и температур, что в сочетании с

высокими скоростями скольжения приводит к

затуплению инструмента и образованию очагов

износа.

Процесс изнашивания инструмента является

нормальным рабочим процессом и протекает при

любых условиях резания. Задача состоит в том,

чтобы условия резания обеспечивали минимальную

(или экономически оправданную) интенсивность

этого процесса. Интенсивность изнашивания зависит

от большого числа факторов: свойств

инструментального и обрабатываемого материалов,

режимов резания, геометрических параметров

инструмента, применения смазочно-охлаждающих

жидкостей.

35.

Механизм износа инструмента при резании металлов сложен ивключает в себя абразивный, адгезионный и диффузионный износ.

Абразивный износ инструмента заключается в следующем:

стружка внедряется в рабочую поверхность инструмента и путем

микроцарапаний удаляет металл с этой поверхности.

Интенсивность абразивного износа повышается при снижении

скорости резания.

Адгезионный износ инструмента происходит в результате

схватывания или прилипания трущихся поверхностей и

последующего отрыва мельчайших частиц материала инструмента.

Результатом этого износа, происходящего при температуре ниже

900 °C, являются кратеры на рабочих поверхностях инструмента,

образующие при слиянии лунки. Адгезионный износ уменьшается

при повышении твердости инструмента.

Диффузионный износ инструмента, происходящий при

температуре 900-1200 °C, является результатом взаимного

растворения металла детали и материала инструмента. Активность

процесса растворения повышается при повышении температуры

контактного слоя, т.е. при возрастании скорости резания. Поэтому

диффузионный износ можно рассматривать как один из видов

химического износа, приводящего к изменению химического

состава и физико-химических свойств поверхностных слоев

инструмента и снижающего его износостойкость.

36.

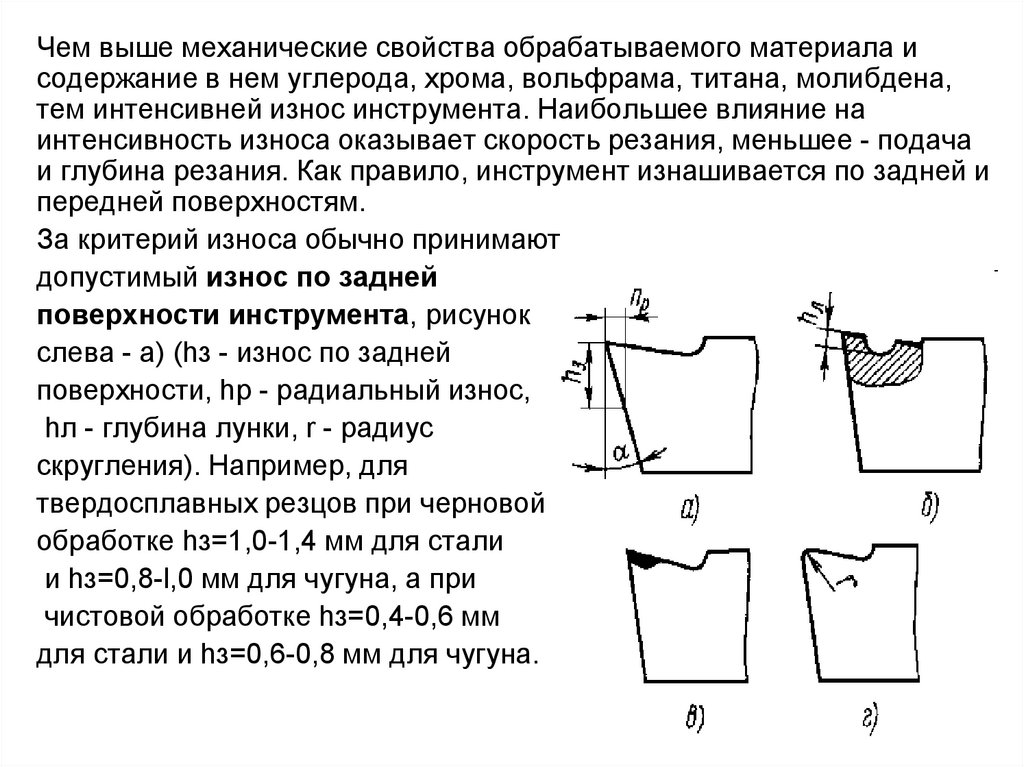

Чем выше механические свойства обрабатываемого материала исодержание в нем углерода, хрома, вольфрама, титана, молибдена,

тем интенсивней износ инструмента. Наибольшее влияние на

интенсивность износа оказывает скорость резания, меньшее - подача

и глубина резания. Как правило, инструмент изнашивается по задней и

передней поверхностям.

За критерий износа обычно принимают

допустимый износ по задней

поверхности инструмента, рисунок

слева - а) (hз - износ по задней

поверхности, hр - радиальный износ,

hл - глубина лунки, r - радиус

скругления). Например, для

твердосплавных резцов при черновой

обработке hз=1,0-1,4 мм для стали

и hз=0,8-l,0 мм для чугуна, а при

чистовой обработке hз=0,4-0,6 мм

для стали и hз=0,6-0,8 мм для чугуна.

37.

Преобладающий износ по задней поверхности обычнонаблюдается при обработке с низкими скоростями

резания сталей с малой (не более 0,15 мм) толщиной

среза, а также при обработке чугуна.

Преобладающий износ по передней поверхности

резца наблюдается при большом давлении и при высокой

температуре в зоне резания. Такие условия возникают при

обработке с высокими скоростями резания и без

охлаждения стали с большой (более 0,5 мм) толщиной

среза. При износе резца по передней поверхности на

последней образуется лунка, рисунок слева - б), ширина и

глубина которой непрерывно увеличиваются. При этом

ширина перемычки между лункой и режущей кромкой

непрерывно уменьшается, и когда перемычка исчезает,

наступает полный или катастрофический износ, рисунок

слева - в).

На практике инструмент изнашивается по задней и

передней поверхностям одновременно и при этом

увеличивается радиус r скругления режущей кромки,

рисунок слева - г).

Преобладание одного из этих видов износа над

другими зависит от режима обработки.

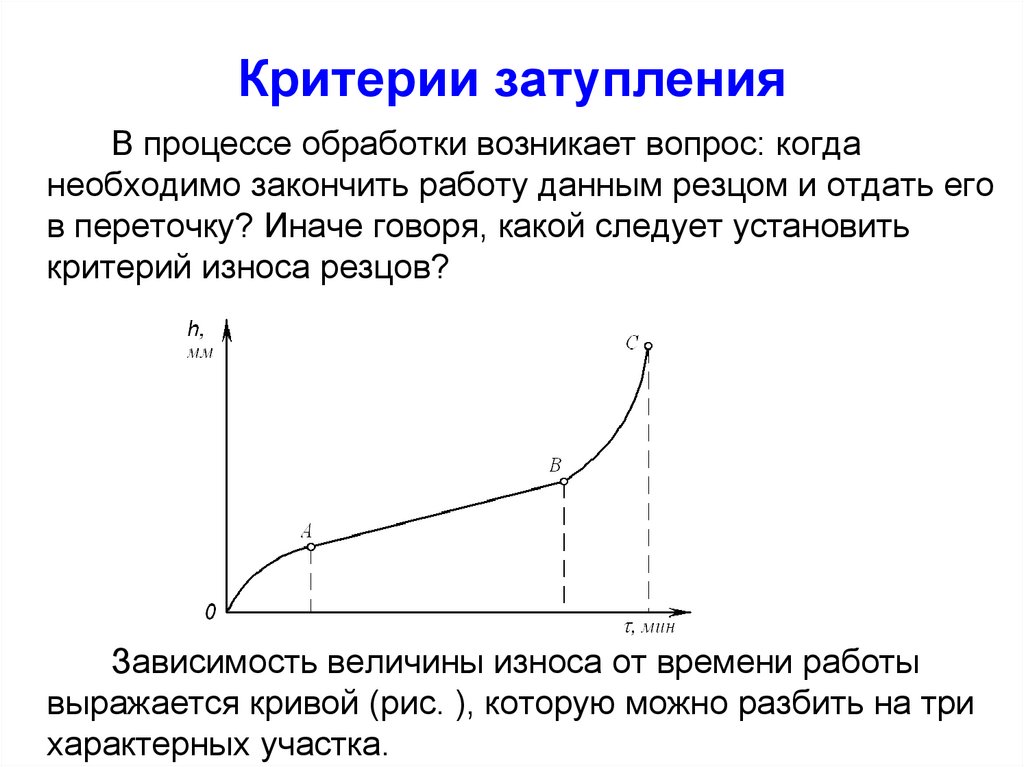

38. Критерии затупления

В процессе обработки возникает вопрос: когданеобходимо закончить работу данным резцом и отдать его

в переточку? Иначе говоря, какой следует установить

критерий износа резцов?

Зависимость величины износа от времени работы

выражается кривой (рис. ), которую можно разбить на три

характерных участка.

39.

Первый участок ОА – период приработки(начальный износ), в котором происходит

сильное истирание наиболее выступающих

частиц поверхности. Чем чище будут

поверхности трения, тем менее резко возрастает

износ за одно и то же время.

Второй участок АВ – период нормального

износа, в течение которого величина износа

увеличивается почти линейно, а интенсивность

определяется конкретными режимами резания.

Третий участок ВС – период

катастрофического износа, характеризующийся

резким увеличением интенсивности, ростом

температуры и опасностью поломки инструмента.

40.

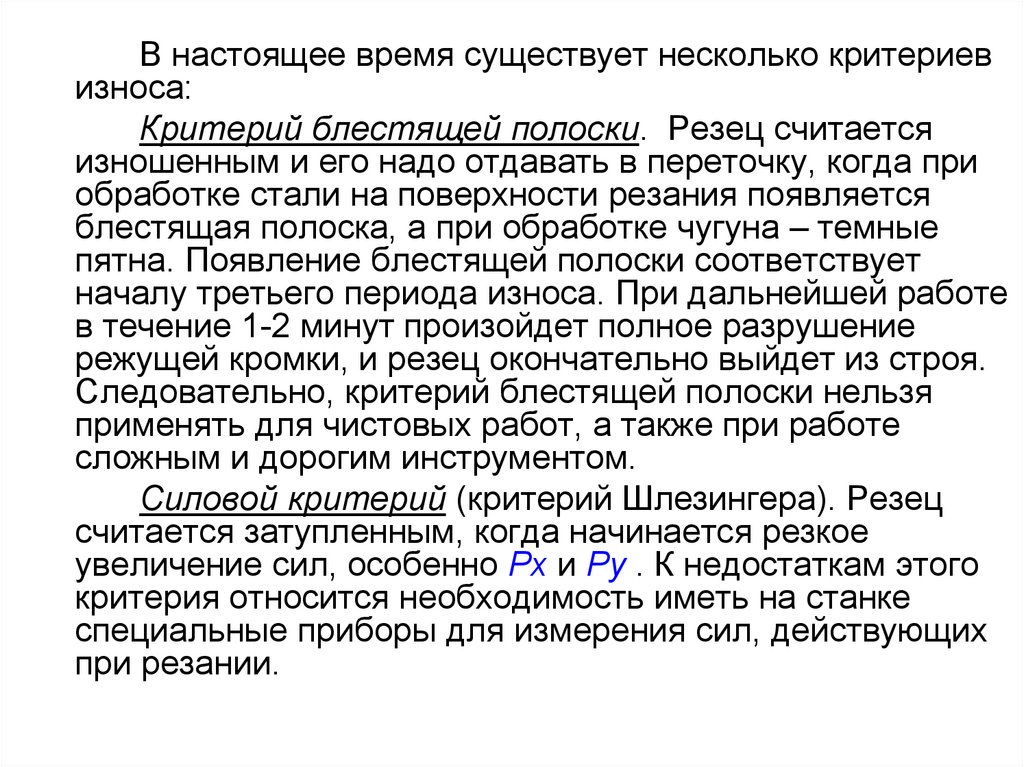

В настоящее время существует несколько критериевизноса:

Критерий блестящей полоски. Резец считается

изношенным и его надо отдавать в переточку, когда при

обработке стали на поверхности резания появляется

блестящая полоска, а при обработке чугуна – темные

пятна. Появление блестящей полоски соответствует

началу третьего периода износа. При дальнейшей работе

в течение 1-2 минут произойдет полное разрушение

режущей кромки, и резец окончательно выйдет из строя.

Следовательно, критерий блестящей полоски нельзя

применять для чистовых работ, а также при работе

сложным и дорогим инструментом.

Силовой критерий (критерий Шлезингера). Резец

считается затупленным, когда начинается резкое

увеличение сил, особенно Рх и Рy . К недостаткам этого

критерия относится необходимость иметь на станке

специальные приборы для измерения сил, действующих

при резании.

41.

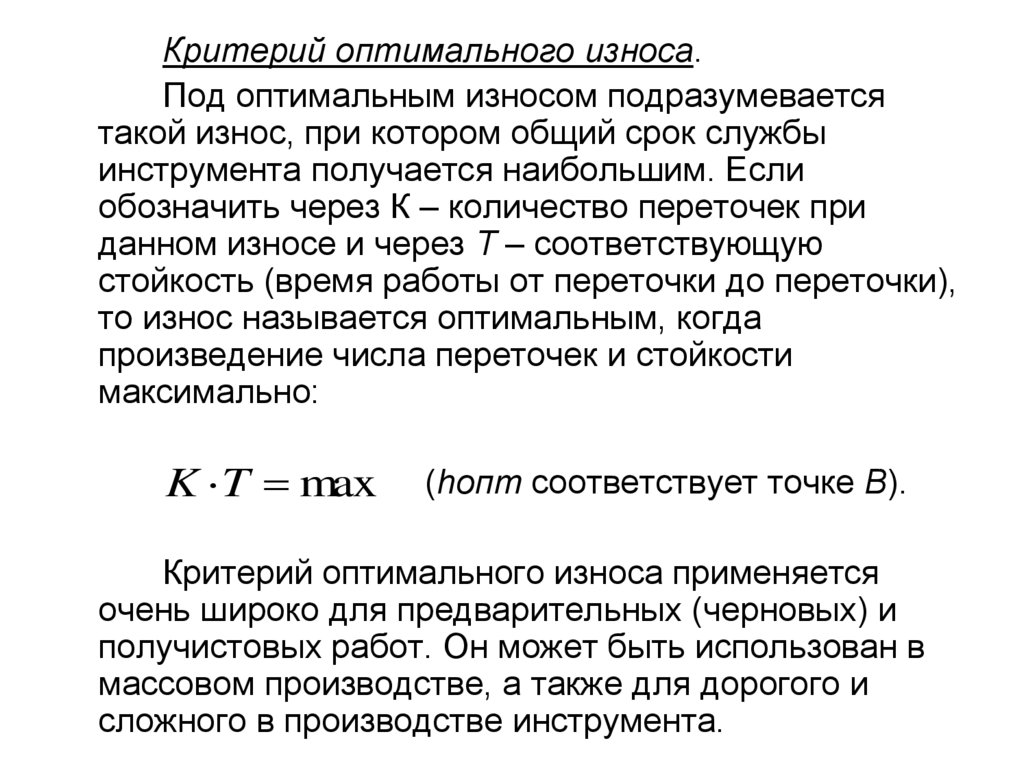

Критерий оптимального износа.Под оптимальным износом подразумевается

такой износ, при котором общий срок службы

инструмента получается наибольшим. Если

обозначить через К – количество переточек при

данном износе и через Т – соответствующую

стойкость (время работы от переточки до переточки),

то износ называется оптимальным, когда

произведение числа переточек и стойкости

максимально:

K T max

(hопт соответствует точке В).

Критерий оптимального износа применяется

очень широко для предварительных (черновых) и

получистовых работ. Он может быть использован в

массовом производстве, а также для дорогого и

сложного в производстве инструмента.

42.

Технологический критерий.Этот критерий применяется к инструменту,

предназначенному для чистовой (окончательной)

обработки. Сущность его заключается в том, что

инструмент считается изношенным (затупленным),

когда обработанная поверхность перестает отвечать

техническим условиям.

По этому критерию инструмент нуждается в

переточке при износе меньшем, чем при всех других

критериях. Это объясняется тем, что изменение

размера обработанной поверхности (выход за поле

допуска) или ухудшение ее шероховатости вследствие

износа инструмента наступает раньше, чем износ

достигнет конца второго периода.

43. Стойкость инструмента

В процессе резания, режущая кромка лезвийногометаллорежущего инструмента подвергается

воздействию трения, температурным перепадам и т.д.

Как следствие идет износ инструмента, то есть

притупление режущей кромки. Если не будет

своевременной заточки инструмента, то силы резания в

значительной степени увеличатся, и в итоге

ухудшаются качественные показатели обработанной

поверхности. Сильно затупленный инструмент заточить

сложнее; чтобы восстановить режущую кромку,

придётся сточить много материала. С другой стороны,

часто затачивать становится не выгодно из-за

трудоёмкости процесса. Поэтому необходимо знать,

через какое время будет наиболее выгодно

производить заточку.

Промежуток времени между двумя заточками

называется стойкостью инструмента. Если говорится,

что у резца стойкость равна 120 мин, это значит, что

резец необходимо перетачивать через 120 мин работы.

44. Надежность режущих инструментов

Работоспособность инструментахарактеризуется показателями его надежности:

Надежность – это свойство изделия выполнять

заданные функции, сохраняя свои эксплутационные

показатели в заданных пределах в течение

требуемого промежутка времени. Применительно к

режущему инструменту рассматривают понятия

безотказности и долговечности, определяющие

уровень его надежности.

Безотказность – это свойство инструмента

сохранять работоспособность в течение заданного

времени без вынужденных перерывов.

Долговечность – свойство инструмента

сохранять работоспособность до предельного

состояния, т.е. до окончания эксплуатации (с учетом

перерывов на восстановление работоспособности).

45. Инструментальные материалы

Дляобеспечения

работоспособности

металлорежущего инструмента необходимо

изготовлять его рабочую часть из материала,

обладающего комплексом определенных

физико-механических свойств (высокими

показателями твердости, износостойкости,

прочности, теплостойкости и др.).

Материалы, отвечающие требованиям

этого комплекса и способные осуществлять

резание, называются инструментальными

материалами.

46.

Углеродистые инструментальные сталиприменяют для изготовления инструмента,

работающего при малых скоростях резания.

Марки таких сталей обозначают буквой У

(углеродистая), затем цифрами, которые показывают

содержание в стали углерода (в десятых долях

процента), буква А в конце марки означает, что сталь

высококачественная (содержание серы и фосфора не

более 0,03 % каждого элемента).

Основными свойствами углеродистых

инструментальных сталей являются высокая твердость

(HRC 62...65) и низкая температуростойкость.

Из стали марок У9 и У10А изготовляют пилы; из

стали марок У11; У11А; У12 — ручные метчики и др.

Температуростойкость сталей марок У10А...У13А

200-250°С, поэтому инструмент из этих сталей

рекомендуется применять при скорости резания 8... 15

м/мин.

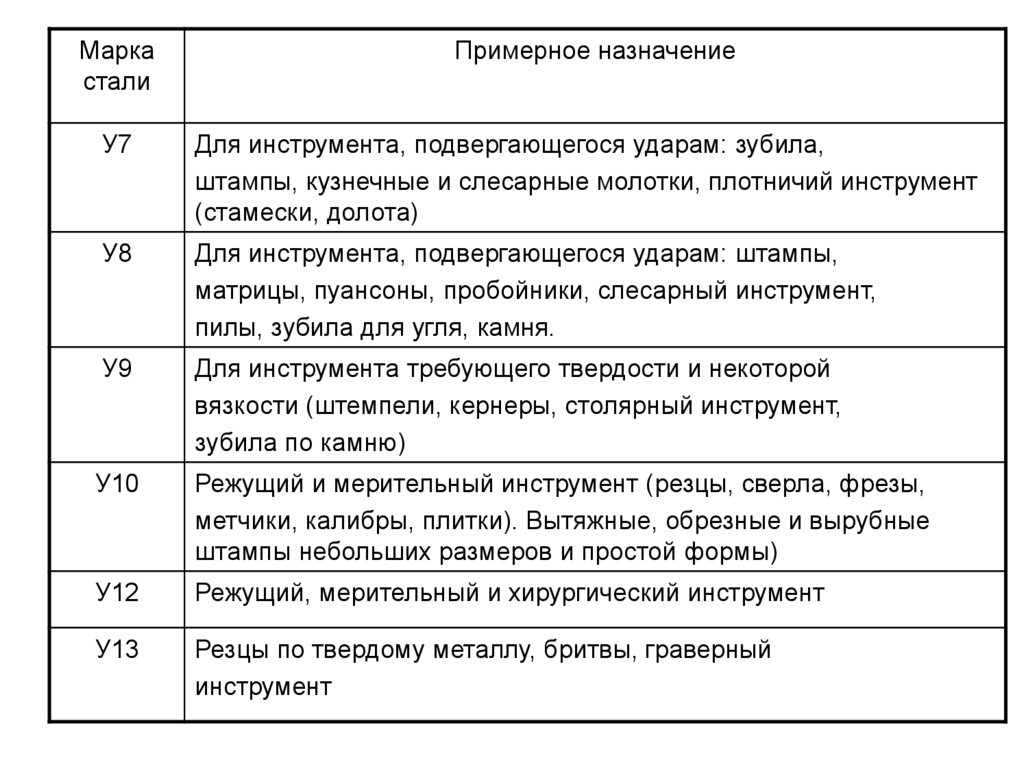

47.

Маркастали

Примерное назначение

У7

Для инструмента, подвергающегося ударам: зубила,

штампы, кузнечные и слесарные молотки, плотничий инструмент

(стамески, долота)

У8

Для инструмента, подвергающегося ударам: штампы,

матрицы, пуансоны, пробойники, слесарный инструмент,

пилы, зубила для угля, камня.

У9

Для инструмента требующего твердости и некоторой

вязкости (штемпели, кернеры, столярный инструмент,

зубила по камню)

У10

Режущий и мерительный инструмент (резцы, сверла, фрезы,

метчики, калибры, плитки). Вытяжные, обрезные и вырубные

штампы небольших размеров и простой формы)

У12

Режущий, мерительный и хирургический инструмент

У13

Резцы по твердому металлу, бритвы, граверный

инструмент

48.

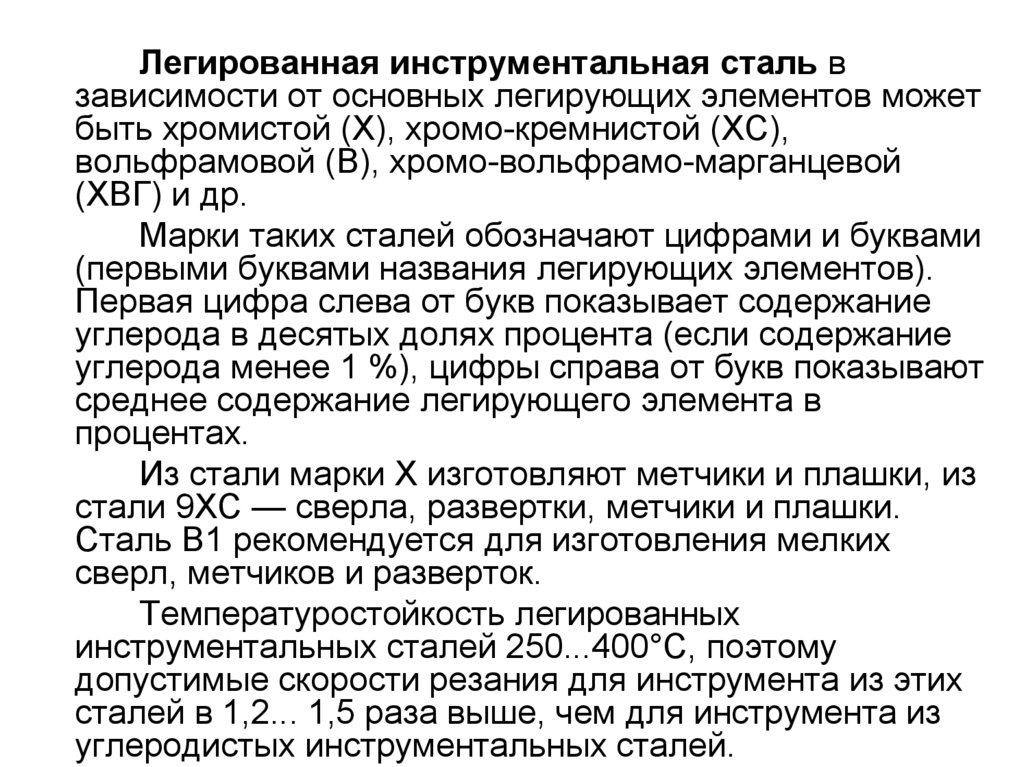

Легированная инструментальная сталь взависимости от основных легирующих элементов может

быть хромистой (X), хромо-кремнистой (ХС),

вольфрамовой (В), хромо-вольфрамо-марганцевой

(ХВГ) и др.

Марки таких сталей обозначают цифрами и буквами

(первыми буквами названия легирующих элементов).

Первая цифра слева от букв показывает содержание

углерода в десятых долях процента (если содержание

углерода менее 1 %), цифры справа от букв показывают

среднее содержание легирующего элемента в

процентах.

Из стали марки X изготовляют метчики и плашки, из

стали 9ХС — сверла, развертки, метчики и плашки.

Сталь В1 рекомендуется для изготовления мелких

сверл, метчиков и разверток.

Температуростойкость легированных

инструментальных сталей 250...400°С, поэтому

допустимые скорости резания для инструмента из этих

сталей в 1,2... 1,5 раза выше, чем для инструмента из

углеродистых инструментальных сталей.

49.

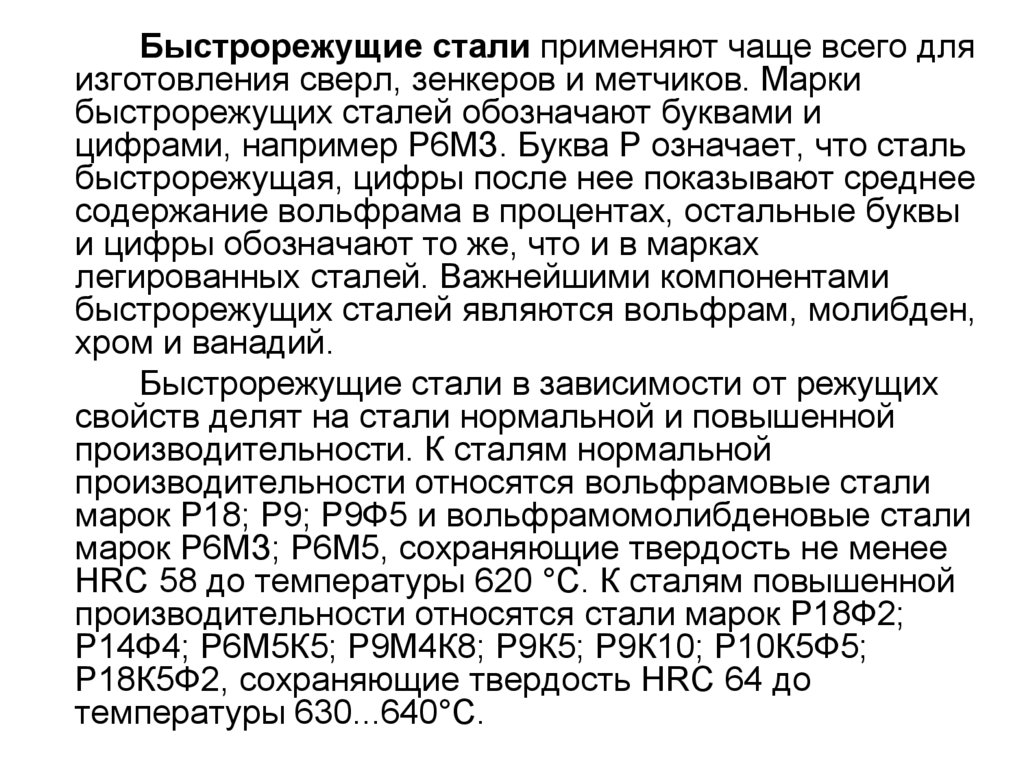

Быстрорежущие стали применяют чаще всего дляизготовления сверл, зенкеров и метчиков. Марки

быстрорежущих сталей обозначают буквами и

цифрами, например Р6МЗ. Буква Р означает, что сталь

быстрорежущая, цифры после нее показывают среднее

содержание вольфрама в процентах, остальные буквы

и цифры обозначают то же, что и в марках

легированных сталей. Важнейшими компонентами

быстрорежущих сталей являются вольфрам, молибден,

хром и ванадий.

Быстрорежущие стали в зависимости от режущих

свойств делят на стали нормальной и повышенной

производительности. К сталям нормальной

производительности относятся вольфрамовые стали

марок Р18; Р9; Р9Ф5 и вольфрамомолибденовые стали

марок Р6МЗ; Р6М5, сохраняющие твердость не менее

HRC 58 до температуры 620 °С. К сталям повышенной

производительности относятся стали марок Р18Ф2;

Р14Ф4; Р6М5К5; Р9М4К8; Р9К5; Р9К10; Р10К5Ф5;

Р18К5Ф2, сохраняющие твердость HRC 64 до

температуры 630...640°С.

50.

Тип инструментаРекомендуемая сталь

Резцы и резцовые головки: фасонные на автоматах

долбежные. строгальные, отрезные

Р18, Р12Ф3, Р6М5, Р9,

11Р3АМ3Ф2

Сверла: для обработки металлов с твердостью 60-280 НВ для

обработки металлов большой твердость для трудно

обрабатываемых сплавов

Р6М5, Р12Ф3, Р6М5К5,

Р6М5К5

Фрезы: резьбовые, червячные те же для резания с высокой

скоростью те же для резания трудно обрабатываемых сплавов

Р6М5, Р8М3, Р9, Р18,

Р6М5К5, Р6М5Ф3, Р9М4К8

Долбяки, шеверы

Р6М5, Р8М3, Р12

Метчики: машинные ручные

Р6М5, Р18 , Р9М4К8,

Р6М5Ф3, У11А, У12А, 11ХФ

Плашки круглые: для нарезания мягких металлов для

нарезания твердых металлов

ХВСГ, Р6М5, Р12Ф3

Развертки: машинные то же, для трудно обрабатываемых

сплавов ручные

Р6М5, Р9, Р12Ф3, Р6М5К5,

Р9М4К8, ХВСГ, Р6М5

Зенкеры: для обработки мягких металлов для обработки

твердых металлов

Р6М5, Р8М3, Р9М4К8,

Р8М3К6С

Пилы: сегменты к круглым пилам, ножовочные полотна

машинные и ручные для обработки древесины

Р9, Р6М5, 9ХФ, У10А, У8ГА

Стамески, долота, топоры для обработки древесины

7ХФ, 6ХС

Напильники: для мягких металлов для твердых металлов

13Х, Х, У13А, Р6М5, Р8М3,

Р9

51.

Твердыми называют сплавы, изготовленные методомпорошковой металлургии и состоящие из карбидов

тугоплавких металлов (WC, TiC, TaC), соединенных

кобальтовой связкой.

52.

Твердые сплавы подразделяются на три группы:- вольфрамовые (ВК3, ВК6, ВК8, ВК10);

- титановольфрамовые (Т30К4, Т15К6, Т14К8, Т5К10, Т5К12);

- титанотанталовольфрамовые (ТТ7К12, ТТ8К6, ТТ10К8,ТТ20К9).

В марках первые буквы обозначают группу, к которой

относится сплав (ВК - вольфрамовая, Т - титановольфрамовая,

ТТ - титанотанталовольфрамовая); цифры в вольфрамовой

группе - количество кобальта; первые цифры в

титановольфрамовой группе - количество карбида титана, а

вторые цифры - количество кобальта; первые цифры в сплавах

титанотанталовольфрамовой группы - количество карбидов

титана и тантала, а вторые цифры - количество кобальта.

Если в марке стоит буква "М" (ВК6-М), сплавы

изготовлены из мелких порошков, если буква "В" (ВК4-В) - из

крупнозернистого карбида вольфрама. Если в марке

присутствуют буквы "ОМ" - сплавы изготовлены из особо мелких

порошков, а "ВК" - из особо крупного карбида вольфрама.

53.

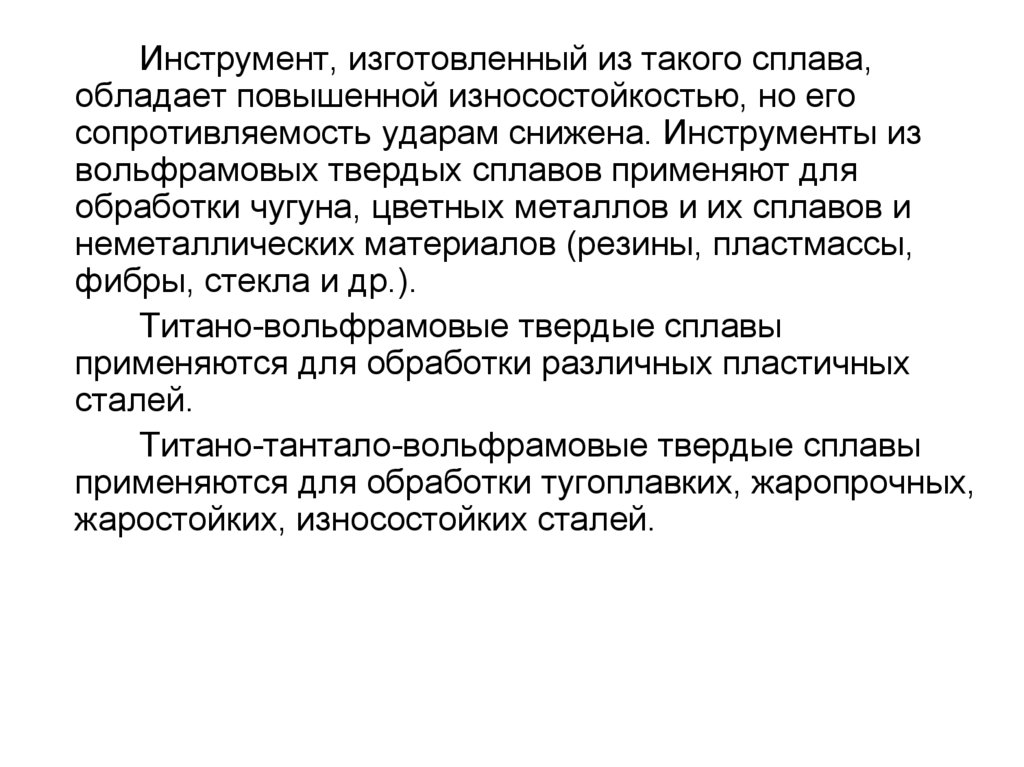

Инструмент, изготовленный из такого сплава,обладает повышенной износостойкостью, но его

сопротивляемость ударам снижена. Инструменты из

вольфрамовых твердых сплавов применяют для

обработки чугуна, цветных металлов и их сплавов и

неметаллических материалов (резины, пластмассы,

фибры, стекла и др.).

Титано-вольфрамовые твердые сплавы

применяются для обработки различных пластичных

сталей.

Титано-тантало-вольфрамовые твердые сплавы

применяются для обработки тугоплавких, жаропрочных,

жаростойких, износостойких сталей.

54.

Твердые сплавы обладают высокойтемпературостойкостью. Вольфрамовые

твердые сплавы сохраняют твердость HRC 83...

90, а вольфрамотитановые — HRC 87... 92 при

температуре 800... 950 °С, что позволяет

инструменту из сплавов работать при высоких

скоростях резания (до 500 м/мин при обработке

сталей и до 2700 м/мин при обработке

алюминия).

Твердые сплавы, как правило, применяются

при скоростях резания не менее 80 м/мин.

55.

Для повышения прочности пластины из твердогосплава плакируют, т.е. покрывают защитными

пленками. Широко применяют износостойкие

покрытия из карбидов, нитридов и карбонидов

титана, нанесенные тонким слоем (толщиной 5... 10

мкм) на поверхность твердосплавных пластин. На

поверхности этих пластин образуется

мелкозернистый слой карбида титана, обладающий

высокой твердостью, износостойкостью и

химической устойчивостью при высоких

температурах.

Износостойкость твердосплавных пластин с

покрытием в среднем в три раза выше

износостойкости пластин без покрытия, что

позволяет увеличить скорость резания на 25... 30 %.

56.

При определенных условиях в качествеинструментального материала применяют

минералокерамические материалы, получаемые из

окиси алюминия с добавками вольфрама, титана,

тантала и кобальта.

Для режущего инструмента используют

минералокерамику марки ЦМ-332, которая

отличается высокой температуростойкостью

(твердость HRC 89...95 при температуре 1200°С) и

износостойкостью, что позволяет вести обработку

стали, чугуна и цветных сплавов при высоких

скоростях резания (например, чистовое обтачивание

чугуна при скорости резания 3700 м/мин, что в два

раза выше скорости резания при обработке

инструментом из твердых сплавов). Недостатком

минералокерамики марки ЦМ-332 является

повышенная хрупкость.

57.

Для изготовления режущих инструментовприменяют также режущую керамику (кермет) марок

В3; ВОК-60; ВОК-63, представляющую собой оксиднокарбидное соединение (окись алюминия с добавкой

30...40% карбидов вольфрама и молибдена). Введение

в состав минералокерамики карбидов металлов (а

иногда и чистых металлов — молибдена, хрома)

улучшает ее физико-механические свойства (в

частности, снижает хрупкость) и повышает

производительность обработки в результате

повышения скорости резания. Получистовая и чистовая

обработка инструментом из кермета деталей из серых,

ковких чугунов, труднообрабатываемых сталей,

некоторых цветных металлов и сплавов производится

со скоростью резания 435... 1000 м/мин без подачи

СОЖ в зону резания. Режущая керамика отличается

высокой температуростойкостью (твердость HRC 90...

95 при температуре 950... 1100 °С).

58.

Для обработки закаленных сталей (HRC 40...67),высокопрочных чугунов (НВ 200...600), твердых сплавов

типа ВК25 и ВК15 и стеклопластиков применяют

инструмент, режущая часть которого изготовлена из

сверхтвердых материалов (СТМ) на основе нитрида

бора и алмазов.

При обработке деталей из закаленных сталей и

высокопрочных чугунов применяют инструмент,

изготовленный из крупных поликристаллов (диаметром

3...6 мм и длиной 4...5 мм) на основе кубического

нитрида бора (эльбора Р). Твердость эльбора Р

приближается к твердости алмаза, а его

температуростойкость в два раза выше

температуростойкости алмаза. Эльбор Р химически

инертен к материалам на основе железа. Предел

прочности поликристаллов при сжатии 4... 5 ГПа (400...

500 кгс/мм2), при изгибе — 0,7 ГПа (70 кгс/мм2),

температуростойкость 1350... 1450°С.

59. Обработка на токарных станках

Токарная обработка является наиболеераспространенным методом обработки

резанием.

Применяется при изготовлении деталей

типа тел вращения (валов, дисков, осей,

пальцев, цапф, фланцев, колец, втулок, гаек,

муфт и др.).

Процесс резания на токарных станках

осуществляется при вращательном главном

движении, сообщаемом обрабатываемой

заготовке, и при прямолинейном

(поступательном) движении подачи,

сообщаемом резцу.

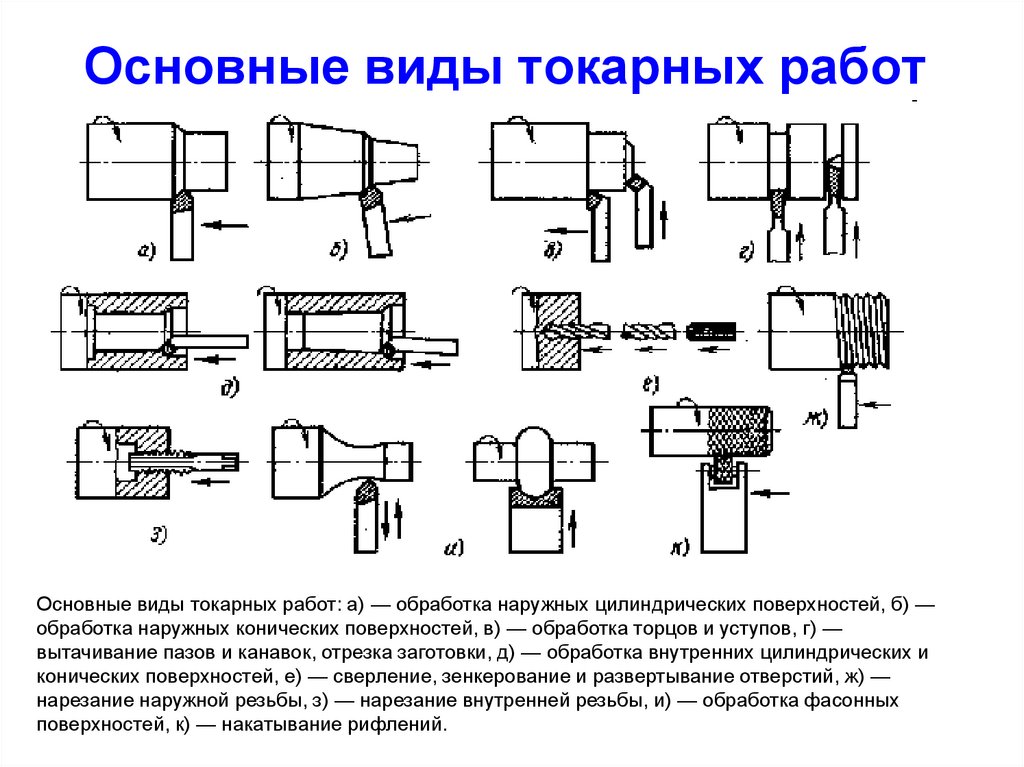

60. Основные виды токарных работ

Основные виды токарных работ: a) — обработка наружных цилиндрических поверхностей, б) —обработка наружных конических поверхностей, в) — обработка торцов и уступов, г) —

вытачивание пазов и канавок, отрезка заготовки, д) — обработка внутренних цилиндрических и

конических поверхностей, е) — сверление, зенкерование и развертывание отверстий, ж) —

нарезание наружной резьбы, з) — нарезание внутренней резьбы, и) — обработка фасонных

поверхностей, к) — накатывание рифлений.

61. Обработка конических деталей

62. Виды токарных станков

1. Токарно-винторезные станки2. Токарно-карусельные станки

3. Токарно-револьверные станки

4. Токарно-копировальные станки

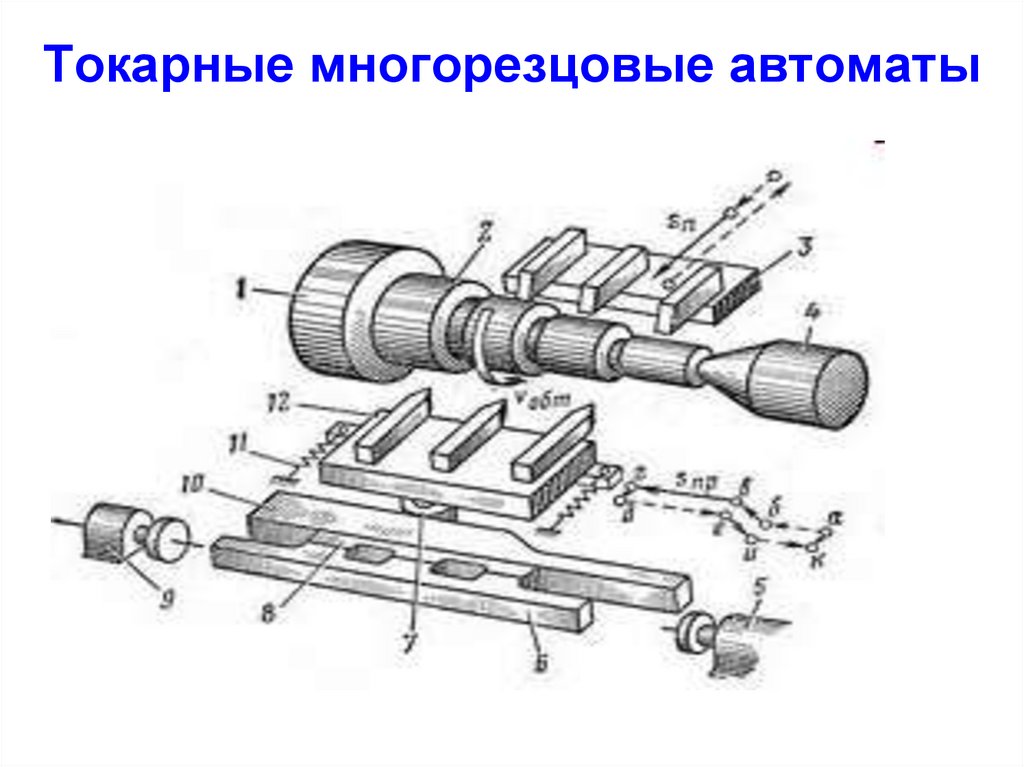

5. Токарные многорезцовые автоматы

6. Многошпиндельные токарные автоматы

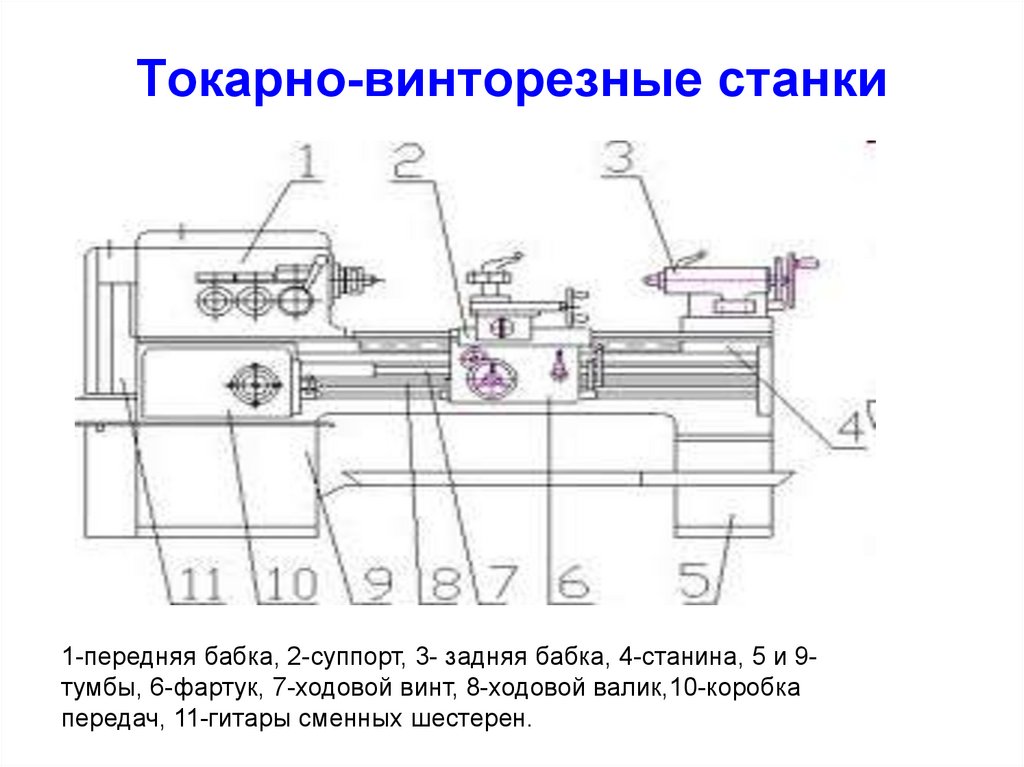

63. Токарно-винторезные станки

1-передняя бабка, 2-суппорт, 3- задняя бабка, 4-станина, 5 и 9тумбы, 6-фартук, 7-ходовой винт, 8-ходовой валик,10-коробкапередач, 11-гитары сменных шестерен.

64. Токарно-карусельные станки

65. Токарно-револьверные станки

66. Токарно-копировальные станки

67. Токарные многорезцовые автоматы

68. Многошпиндельные токарные автоматы

69.

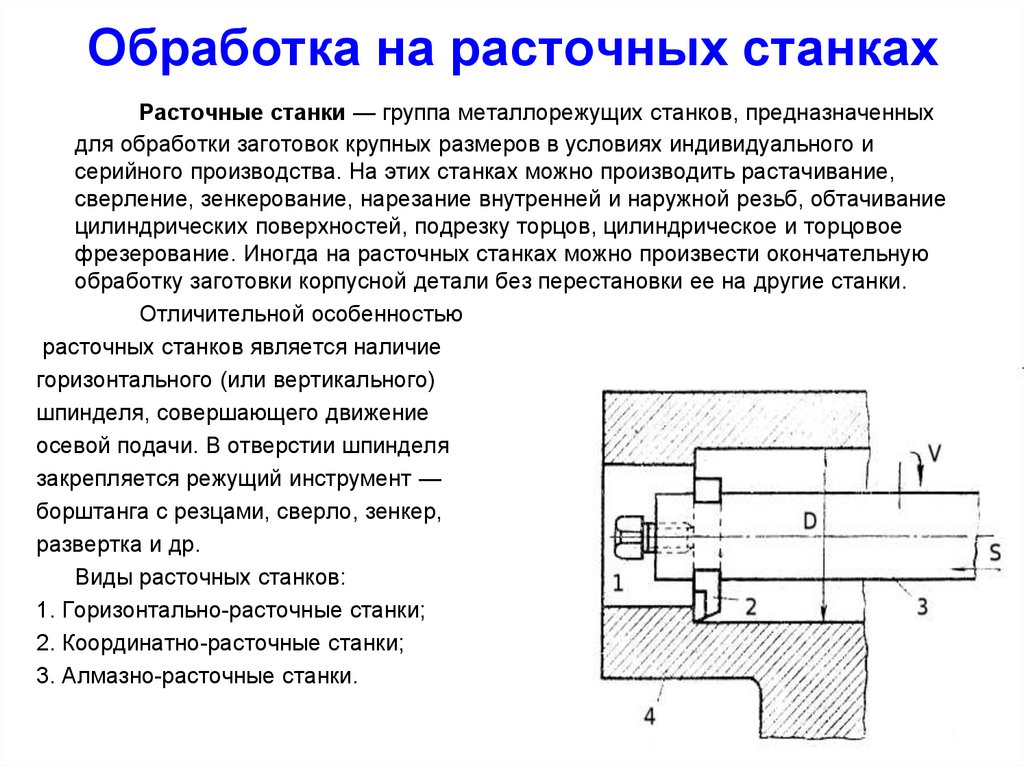

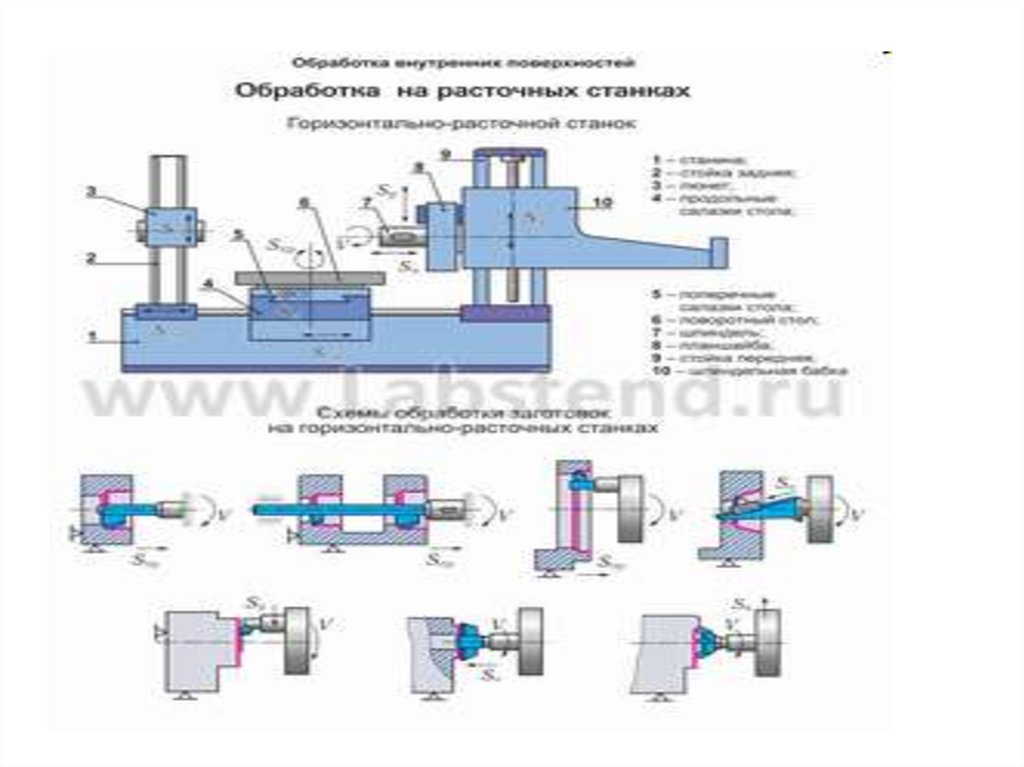

70. Обработка на расточных станках

Расточные станки — группа металлорежущих станков, предназначенныхдля обработки заготовок крупных размеров в условиях индивидуального и

серийного производства. На этих станках можно производить растачивание,

сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание

цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое

фрезерование. Иногда на расточных станках можно произвести окончательную

обработку заготовки корпусной детали без перестановки ее на другие станки.

Отличительной особенностью

расточных станков является наличие

горизонтального (или вертикального)

шпинделя, совершающего движение

осевой подачи. В отверстии шпинделя

закрепляется режущий инструмент —

борштанга с резцами, сверло, зенкер,

развертка и др.

Виды расточных станков:

1. Горизонтально-расточные станки;

2. Координатно-расточные станки;

3. Алмазно-расточные станки.

71.

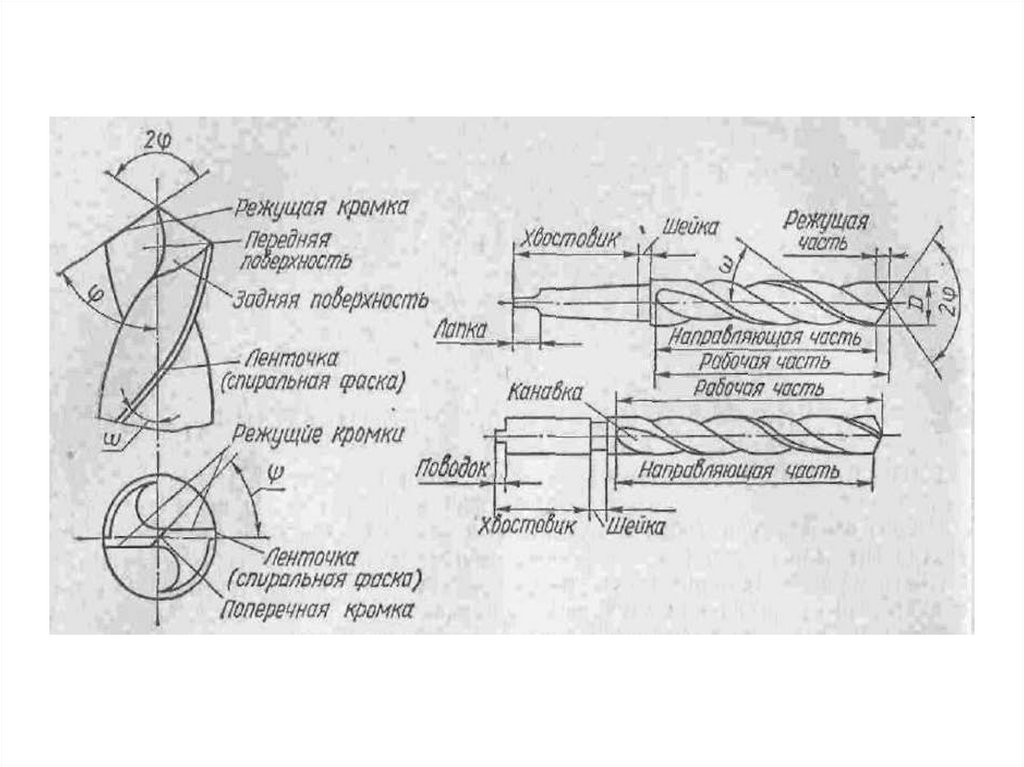

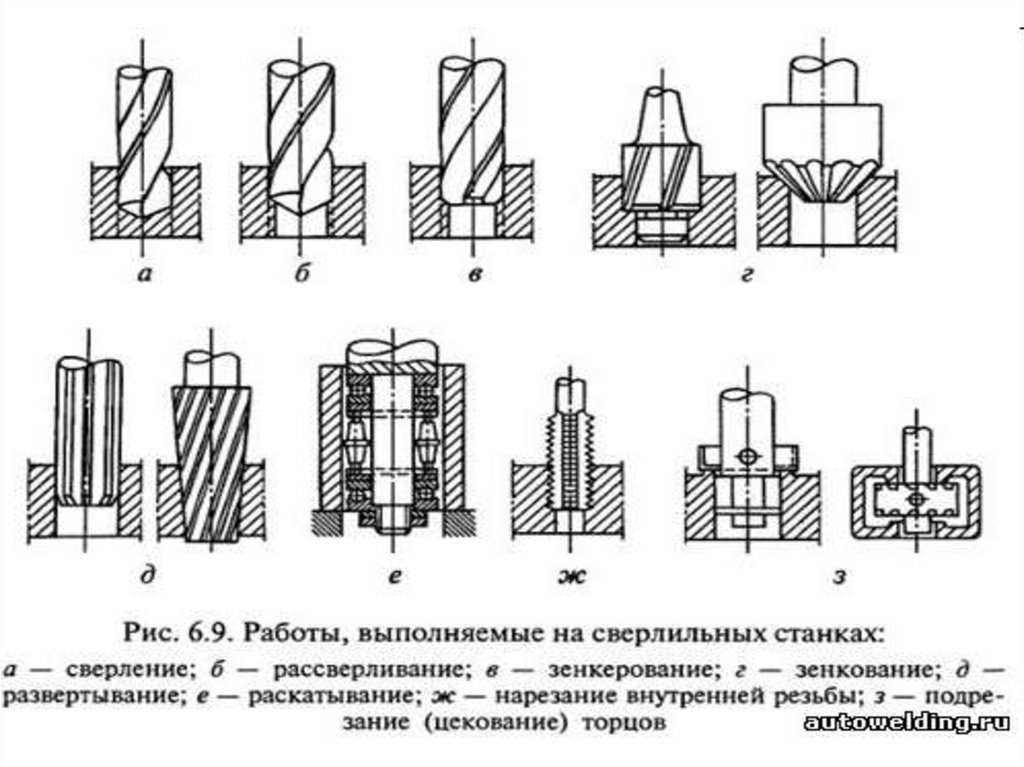

72. Обработка на сверлильных станках

Отверстия на сверлильных станкахобрабатывают различными режущими

инструментами: сверлами, зенкерами,

зенковками, развертками, резцами и метчиками.

Для крепления сверл, разверток, зенкеров и

других режущих инструментов в шпинделе

сверлильного станка применяют следующие

вспомогательные инструменты: переходные

сверлильные втулки, сверлильные патроны,

оправки и т.д.

73.

74.

75.

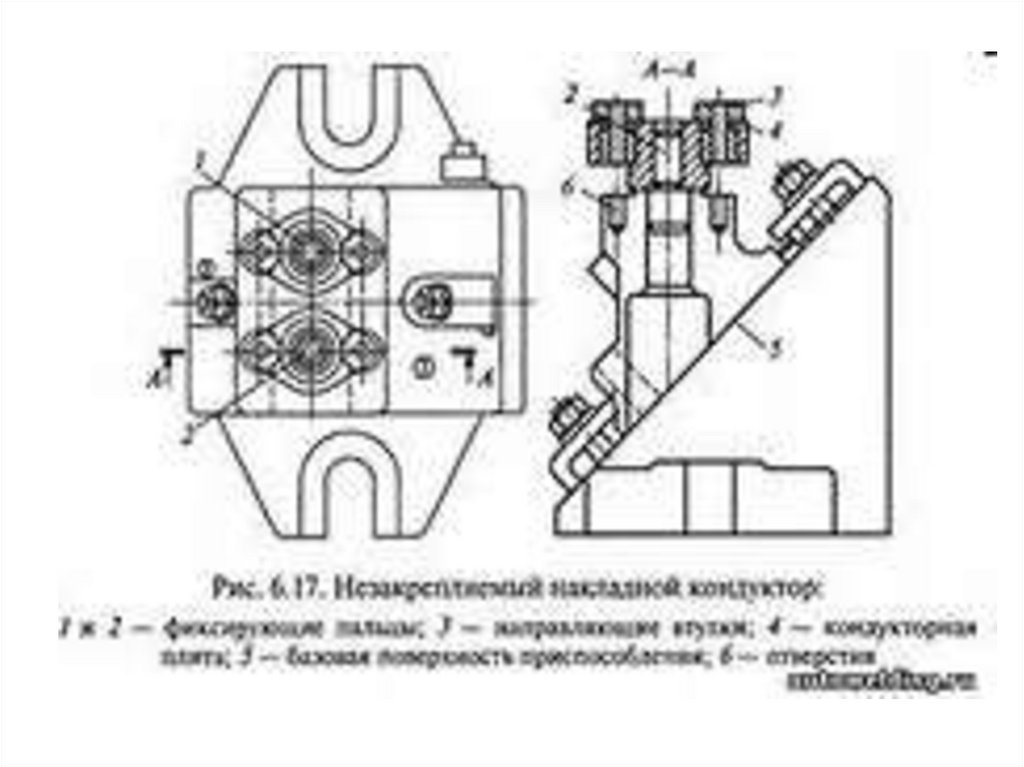

Точность сверления может быть повышена благодарятщательному регулированию станка, правильно заточенному сверлу или

сверлением при помощи специального приспособления, называемого

кондуктором.

76.

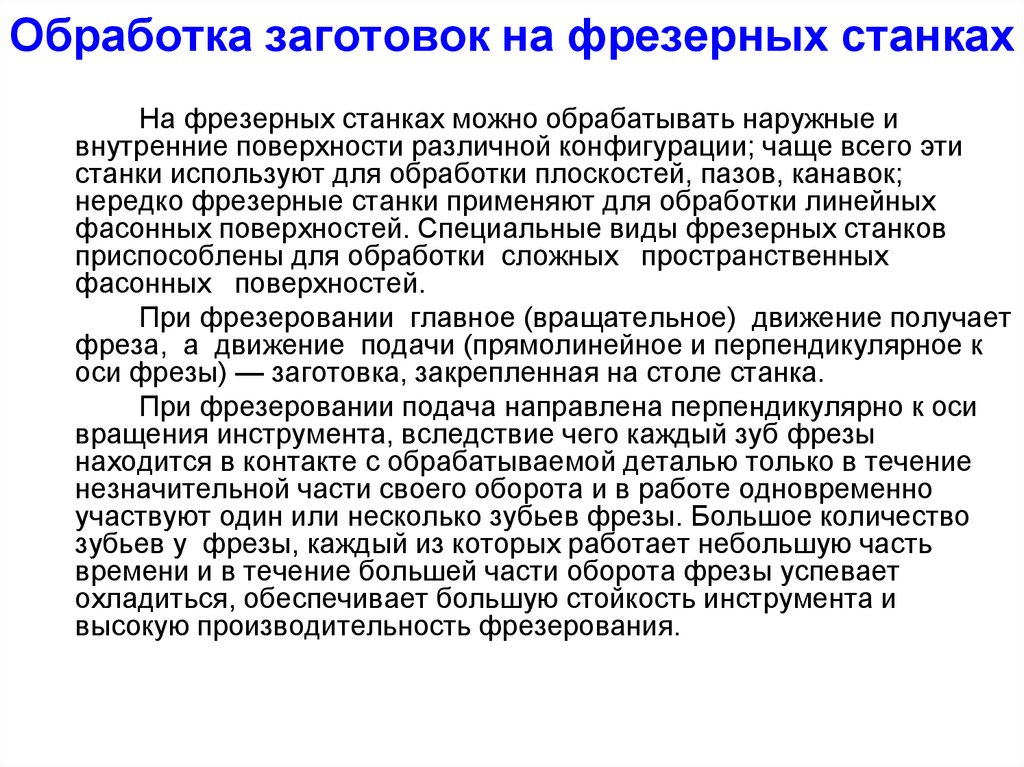

77. Обработка заготовок на фрезерных станках

На фрезерных станках можно обрабатывать наружные ивнутренние поверхности различной конфигурации; чаще всего эти

станки используют для обработки плоскостей, пазов, канавок;

нередко фрезерные станки применяют для обработки линейных

фасонных поверхностей. Специальные виды фрезерных станков

приспособлены для обработки сложных пространственных

фасонных поверхностей.

При фрезеровании главное (вращательное) движение получает

фреза, а движение подачи (прямолинейное и перпендикулярное к

оси фрезы) — заготовка, закрепленная на столе станка.

При фрезеровании подача направлена перпендикулярно к оси

вращения инструмента, вследствие чего каждый зуб фрезы

находится в контакте с обрабатываемой деталью только в течение

незначительной части своего оборота и в работе одновременно

участвуют один или несколько зубьев фрезы. Большое количество

зубьев у фрезы, каждый из которых работает небольшую часть

времени и в течение большей части оборота фрезы успевает

охладиться, обеспечивает большую стойкость инструмента и

высокую производительность фрезерования.

78.

Схемы обработки поверхностей на фрезерных станках79. Основные типы фрез

а — цилиндрическая цельная; б — цилиндрическая сборная со вставными ножами: в — торцоваяфрезерная головка; г — торцовая насадка цельная; д — торцовая насадка сборная со вставными ножами,

е — концевая с коническим хвостовиком: ж — концевая Т-образная; з — шпоночная с цилиндрическим

хвостовиком; и — дисковая трехсторонняя; к — прорезная; л — пила круглая сегментная; м — угловая; н

— фасонная; А — отверстие; Т — тело; П — шпоночный паз; К — конусный хвостовик; Ц —

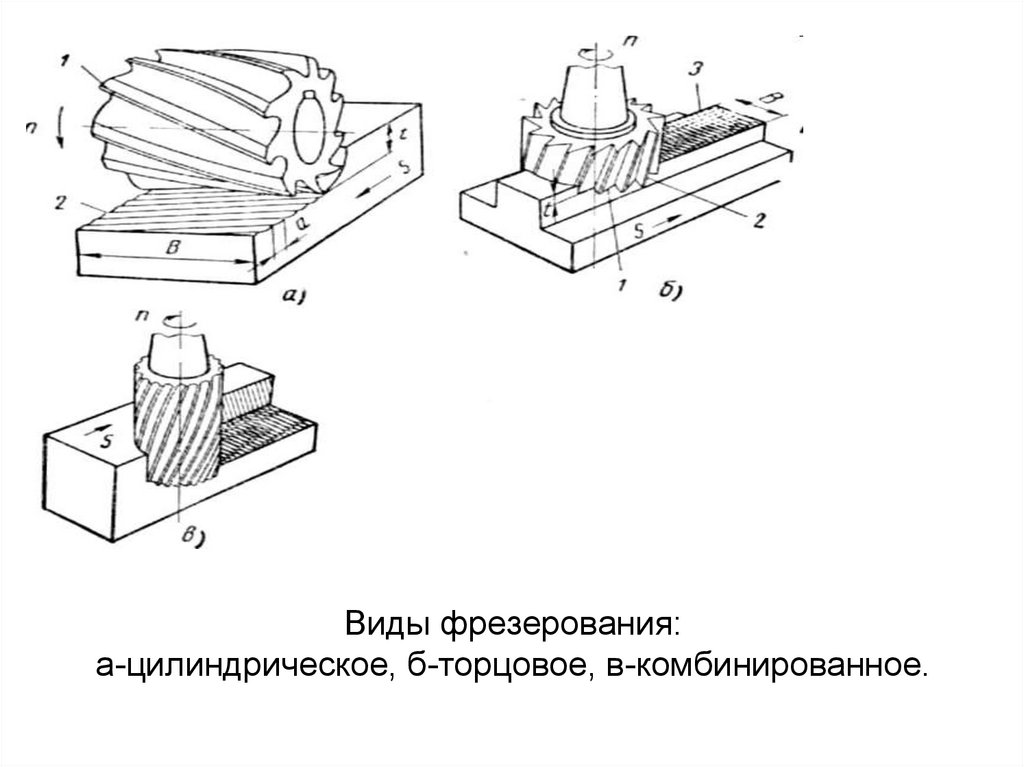

80. Виды фрезерования: а-цилиндрическое, б-торцовое, в-комбинированное.

81.

При цилиндрическом фрезеровании (рис. 1, а) обработаннаяповерхность 2 профилируется главной режущей кромкой 1, расположенной на

поверхности вращения фрезы. Поэтому поперечный профиль обработанной

поверхности полностью зависит от профиля образующей фрезы и является

обратным ему, т. е. если фреза будет выпуклой, то обработанная поверхность

вогнутой, и наоборот.

Продольный профиль обработанной поверхности при этом виде

фрезерования будет волнистым, причем расстояние а между волнами зависит

от величины подачи на зуб, а их глубина, кроме того, еще и от диаметра фрезы.

Чтобы получить высокую чистоту обработанной поверхности при

цилиндрическом фрезеровании, приходится работать с небольшими

величинами подач.

При торцовом фрезеровании (рис. 1, б) обработанная поверхность 3

образуется не главными 2, а вспомогательными / режущими кромками,

которые расположены на торцовой поверхности фрезы. Поэтому независимо от

профиля образующей фрезы обработанная поверхность всегда является

плоскостью.

При торцовом фрезеровании чистота обработанной поверхности также

зависит от величины подачи на зуб.

При обработке пазов, канавок, уступов и т. п. фреза работает

комбинированно; при этом некоторые из обработанных поверхностей

образуются главными режущими кромками зубьев фрезы, а некоторые —

торцовыми (рис. 1, в).

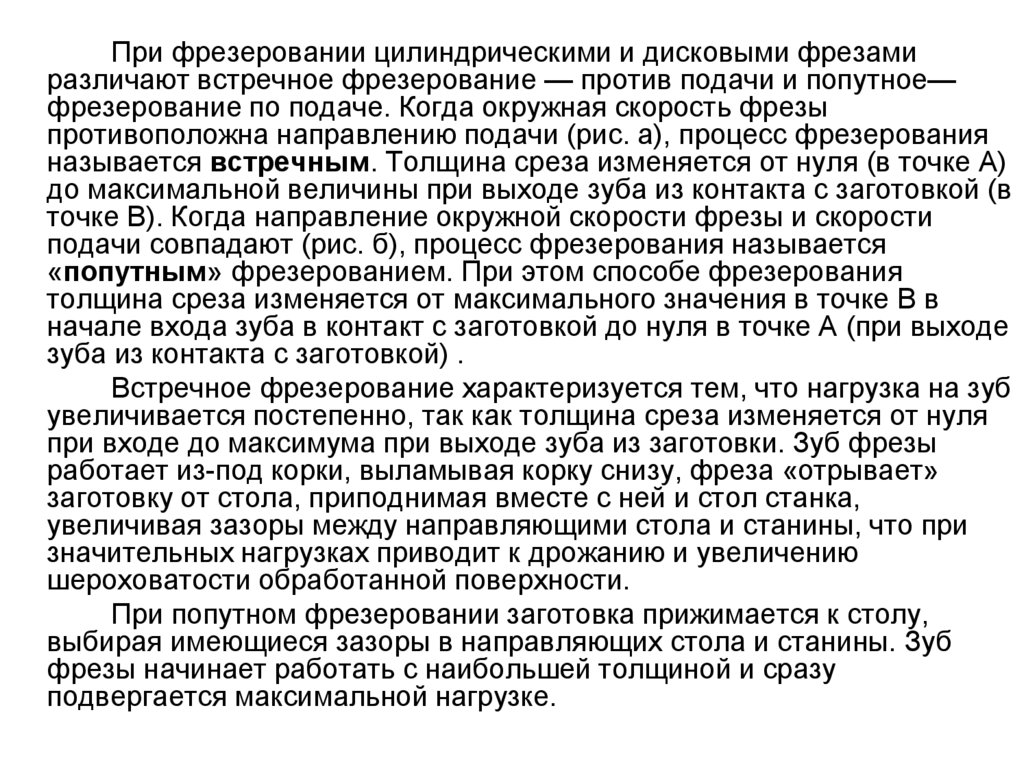

82. Фрезерование против подачи и по подаче

Рис. Фрезерование против подачи (а) и по подаче (б)83.

При фрезеровании цилиндрическими и дисковыми фрезамиразличают встречное фрезерование — против подачи и попутное—

фрезерование по подаче. Когда окружная скорость фрезы

противоположна направлению подачи (рис. а), процесс фрезерования

называется встречным. Толщина среза изменяется от нуля (в точке А)

до максимальной величины при выходе зуба из контакта с заготовкой (в

точке В). Когда направление окружной скорости фрезы и скорости

подачи совпадают (рис. б), процесс фрезерования называется

«попутным» фрезерованием. При этом способе фрезерования

толщина среза изменяется от максимального значения в точке В в

начале входа зуба в контакт с заготовкой до нуля в точке А (при выходе

зуба из контакта с заготовкой) .

Встречное фрезерование характеризуется тем, что нагрузка на зуб

увеличивается постепенно, так как толщина среза изменяется от нуля

при входе до максимума при выходе зуба из заготовки. Зуб фрезы

работает из-под корки, выламывая корку снизу, фреза «отрывает»

заготовку от стола, приподнимая вместе с ней и стол станка,

увеличивая зазоры между направляющими стола и станины, что при

значительных нагрузках приводит к дрожанию и увеличению

шероховатости обработанной поверхности.

При попутном фрезеровании заготовка прижимается к столу,

выбирая имеющиеся зазоры в направляющих стола и станины. Зуб

фрезы начинает работать с наибольшей толщиной и сразу

подвергается максимальной нагрузке.

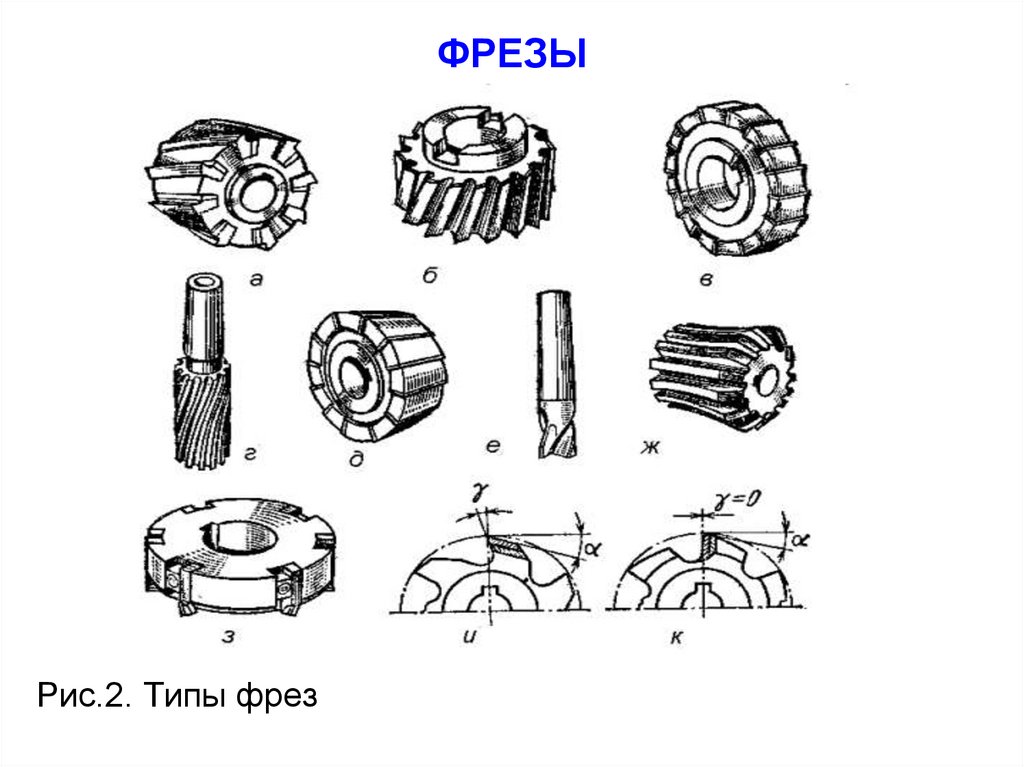

84. ФРЕЗЫ

Рис.2. Типы фрез85.

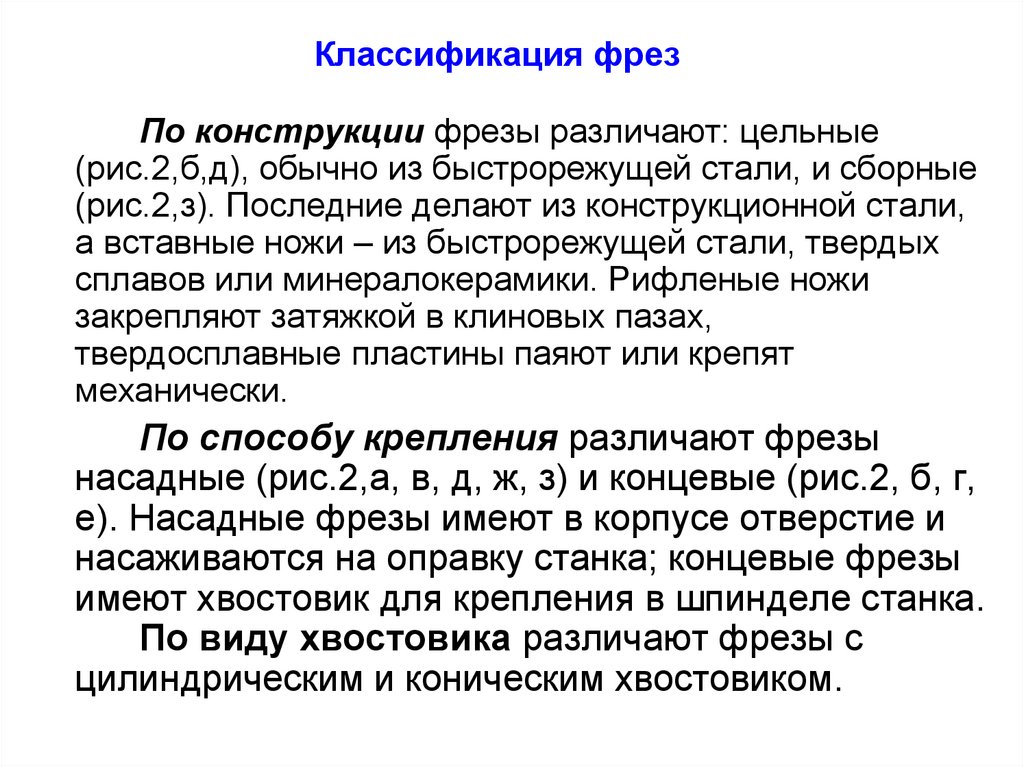

Классификация фрезПо конструкции фрезы различают: цельные

(рис.2,б,д), обычно из быстрорежущей стали, и сборные

(рис.2,з). Последние делают из конструкционной стали,

а вставные ножи – из быстрорежущей стали, твердых

сплавов или минералокерамики. Рифленые ножи

закрепляют затяжкой в клиновых пазах,

твердосплавные пластины паяют или крепят

механически.

По способу крепления различают фрезы

насадные (рис.2,а, в, д, ж, з) и концевые (рис.2, б, г,

е). Насадные фрезы имеют в корпусе отверстие и

насаживаются на оправку станка; концевые фрезы

имеют хвостовик для крепления в шпинделе станка.

По виду хвостовика различают фрезы с

цилиндрическим и коническим хвостовиком.

86.

По конструкции зуба фрезы могут быть сострозаточенными (рис.2,и) и затылованными зубьями

(рис.2,к). У фрез с острозаточенными зубьями передняя и

задняя поверхности плоские, а у фрез с затылованными

зубьями передняя поверхность плоская, а задняя выполняется

по спирали Архимеда. Фрезы с острозаточенными зубьями

перетачиваются по задней поверхности. Эти зубья просты в

изготовлении, приводят к высокой чистоте обработанной

поверхности. Их недостаток заключается в уменьшении

высоты зуба, потери размеров профиля после переточки,

допускают 6 – 8 переточек. Фрезы с затылованными зубьями

перетачиваются по передней поверхности. Для них передний

угол равен нулю. Зуб этих фрез сохраняется неизменным по

форме и размерам фасонного профиля при всех переточках до

полного использования фрезы.

По направлению зубьев фрезы бывают: прямозубыми

(рис.2,д) и с винтовым зубом (рис.2,а). Угол наклона винтового

зуба служит для обеспечения спокойного (без вибраций)

фрезерования.

По размеру и числу зубьев различают фрезы с мелким и

крупным зубом.

87. Инструментальная оснастка

Фрезы закрепляют на оправках и в патронах, которые всвою очередь различным образом крепят в шпинделе станка.

На рис.4 показана установка цилиндрической насадной фрезы

на оправке. Положение фрезы 6 на оправке 3 регулируется

установочными кольцами 5. Фреза и оправка связаны шпонкой

7. Конический хвостовик оправки, имеющий внутреннюю резьбу,

вставляют в аналогичное отверстие шпинделя 2 станка и

затягивают болтом 10. Чтобы оправка не проворачивалась, в

шпиндель устанавливают сухари 4, которые входят в пазы

шпинделя и фланца оправки. Если оправка длинная, то другой

ее конец поддерживается подвеской 8, установленной на

хоботе станка.

88.

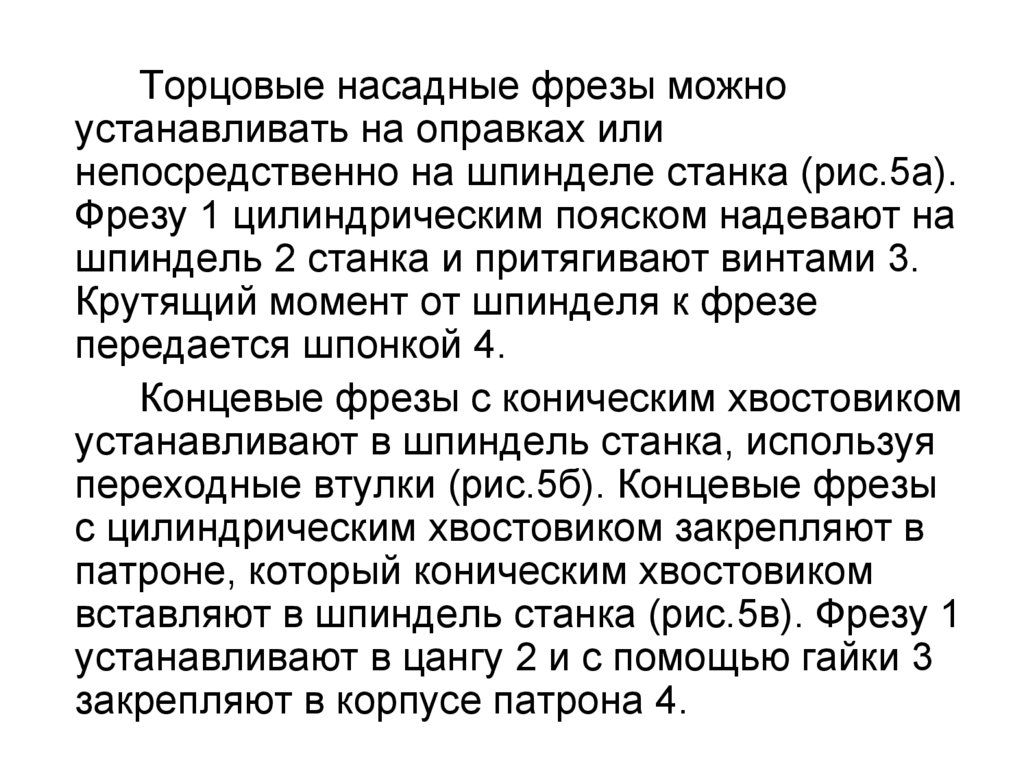

Торцовые насадные фрезы можноустанавливать на оправках или

непосредственно на шпинделе станка (рис.5а).

Фрезу 1 цилиндрическим пояском надевают на

шпиндель 2 станка и притягивают винтами 3.

Крутящий момент от шпинделя к фрезе

передается шпонкой 4.

Концевые фрезы с коническим хвостовиком

устанавливают в шпиндель станка, используя

переходные втулки (рис.5б). Концевые фрезы

с цилиндрическим хвостовиком закрепляют в

патроне, который коническим хвостовиком

вставляют в шпиндель станка (рис.5в). Фрезу 1

устанавливают в цангу 2 и с помощью гайки 3

закрепляют в корпусе патрона 4.

89.

Рис.5. Схемы установки и закрепления фрез на станках90. Приспособления для установки и закрепления заготовок на фрезерных станках

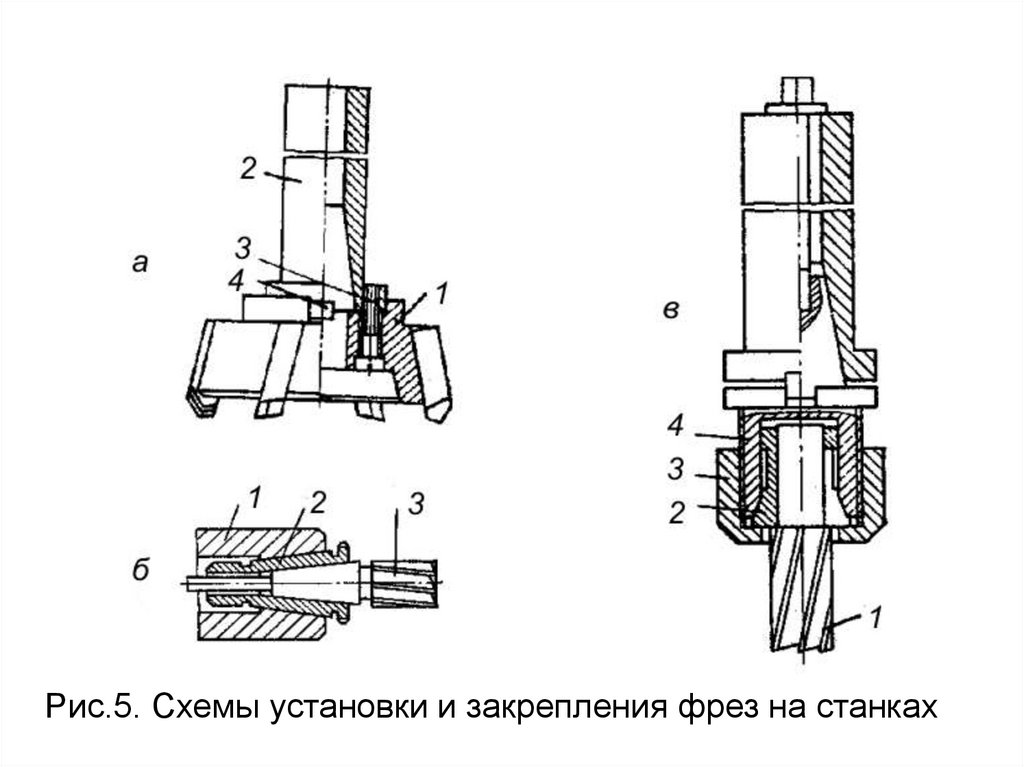

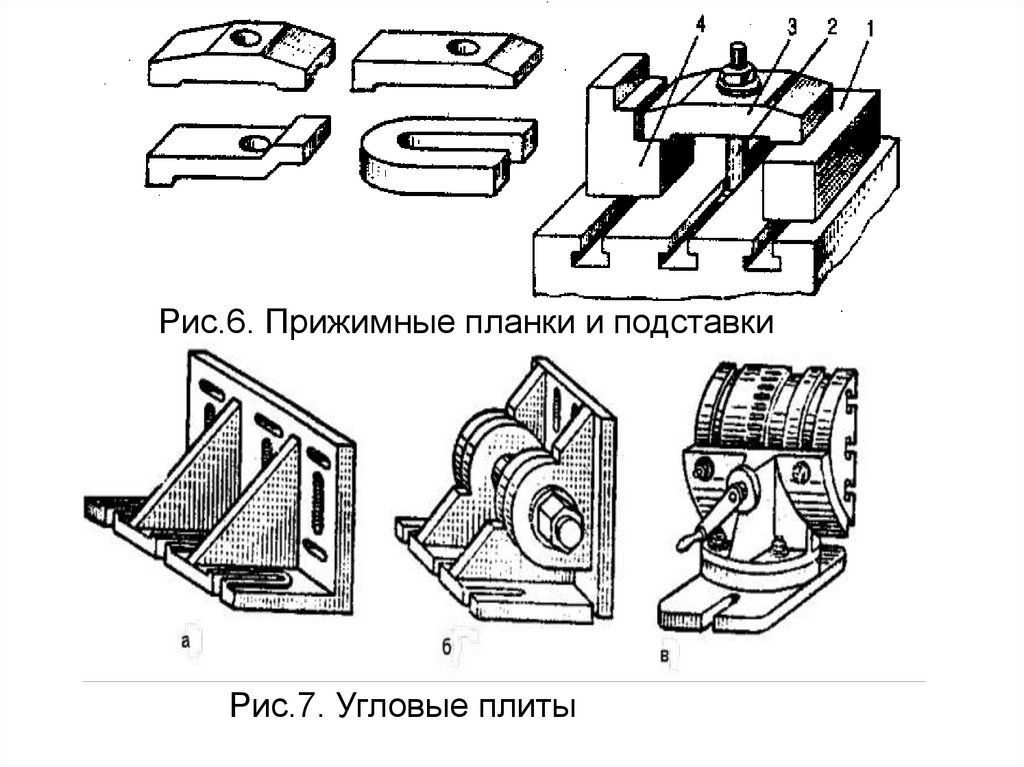

К ним относятся различного рода прихваты,подставки, призмы, угловые плиты, машинные тиски,

столы.

Прихваты (рис.6) используют для закрепления

заготовок 1 или каких-либо приспособлений

непосредственно на столе станка с помощью болтов

2. Нередко один из концов прихвата опирается на

подставку 4.

Угловые плиты (рис.7) применяют при обработке

заготовок, у которых необходимо получить

плоскости, расположенные под углом одна к другой.

Плиты бывают обычные (рис.7а), универсальные,

допускающие поворот вокруг одной (рис.7б) или двух

осей (рис.7в).

91.

Рис.6. Прижимные планки и подставкиРис.7. Угловые плиты

92.

Рис.8. Машинные тискиМашинные тиски могут быть неповоротными (рис.8а),

поворотными (поворот вокруг вертикальной оси (рис.8б),

универсальными (поворот вокруг двух осей (рис.8в) и

специальными (например, для закрепления валов

(рис.8г): с ручным, пневматическим, гидравлическим

приводом.

93.

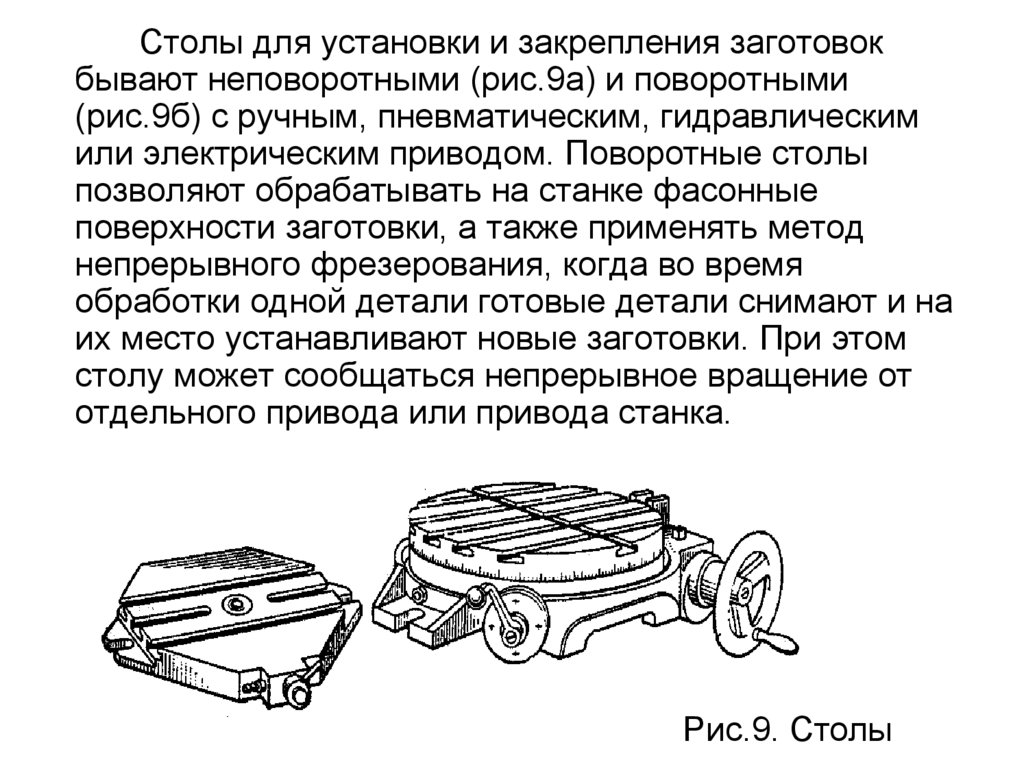

Столы для установки и закрепления заготовокбывают неповоротными (рис.9а) и поворотными

(рис.9б) с ручным, пневматическим, гидравлическим

или электрическим приводом. Поворотные столы

позволяют обрабатывать на станке фасонные

поверхности заготовки, а также применять метод

непрерывного фрезерования, когда во время

обработки одной детали готовые детали снимают и на

их место устанавливают новые заготовки. При этом

столу может сообщаться непрерывное вращение от

отдельного привода или привода станка.

Рис.9. Столы

94.

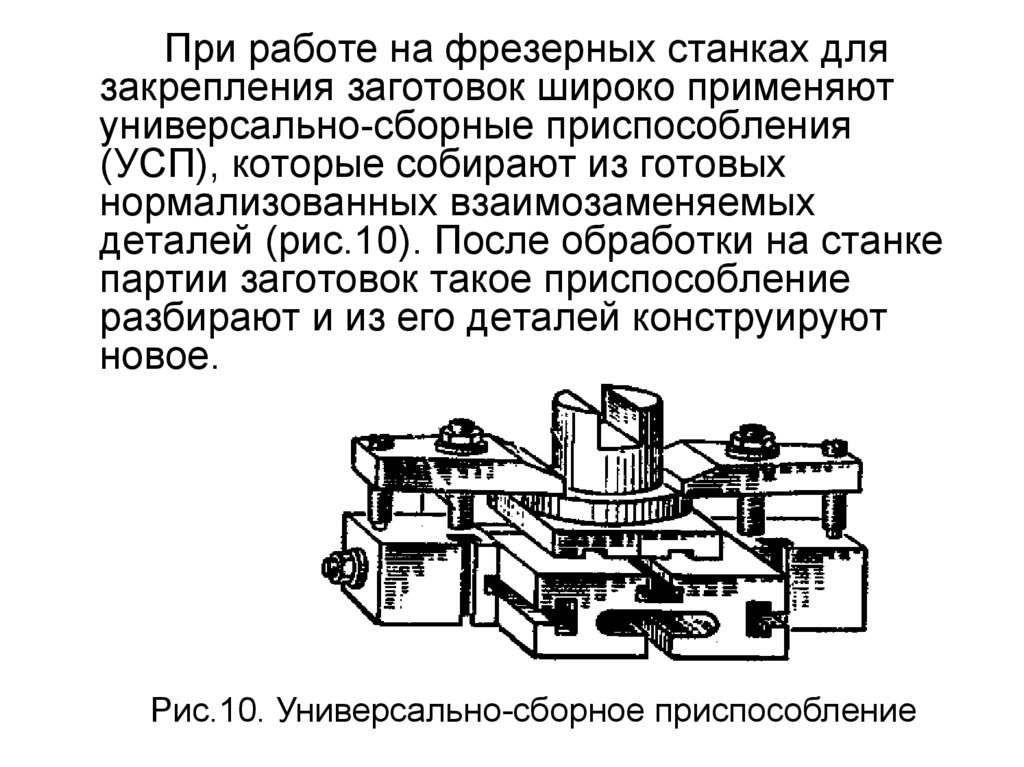

При работе на фрезерных станках длязакрепления заготовок широко применяют

универсально-сборные приспособления

(УСП), которые собирают из готовых

нормализованных взаимозаменяемых

деталей (рис.10). После обработки на станке

партии заготовок такое приспособление

разбирают и из его деталей конструируют

новое.

Рис.10. Универсально-сборное приспособление

95. Приспособления, расширяющие возможности фрезерных станков

К ним относят делительные головки, которыеприменяют с целью разделения окружности заготовки на

равные или неравные части (например, нарезание

зубчатых колес, звездочек, шлицев), установки заготовки

под заданным углом относительно поверхности стола,

непрерывного вращения заготовки при фрезеровании

винтовых поверхностей (например, стружечных канавок у

сверл, фрез, метчиков, разверток, зенкеров).

96. Обработка заготовок на протяжных станках

Протягивание — высокопроизводительный методобработки внутренних и наружных поверхностей,

обеспечивающий высокую точность формы и размеров

обрабатываемой поверхности. Протягивают

многолезвийным режущим инструментом — протяжкой

при ее поступательном движении относительно

неподвижной заготовки (главное движение).

Принцип протягивания заключается в том, что размер

каждого последующего зуба протяжки больше

предыдущего, при этом каждый зуб срезает с

обрабатываемой поверхности заготовки стружку

небольшой толщины, вследствие чего обработанная

поверхность имеет малую шероховатость. Несмотря на

сравнительно низкую скорость резания при протягивании,

этот метод является высокопроизводительным

вследствие большой суммарной длины одновременно

работающих режущих лезвий.

97.

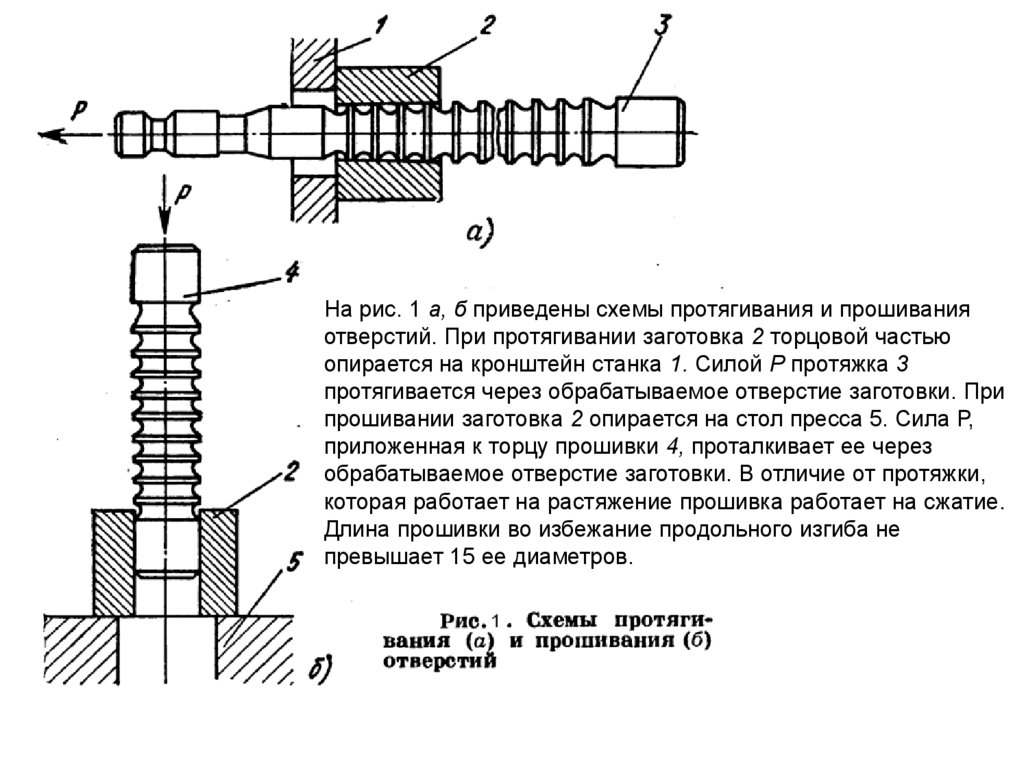

На рис. 1 а, б приведены схемы протягивания и прошиванияотверстий. При протягивании заготовка 2 торцовой частью

опирается на кронштейн станка 1. Силой Р протяжка 3

протягивается через обрабатываемое отверстие заготовки. При

прошивании заготовка 2 опирается на стол пресса 5. Сила Р,

приложенная к торцу прошивки 4, проталкивает ее через

обрабатываемое отверстие заготовки. В отличие от протяжки,

которая работает на растяжение прошивка работает на сжатие.

Длина прошивки во избежание продольного изгиба не

превышает 15 ее диаметров.

98.

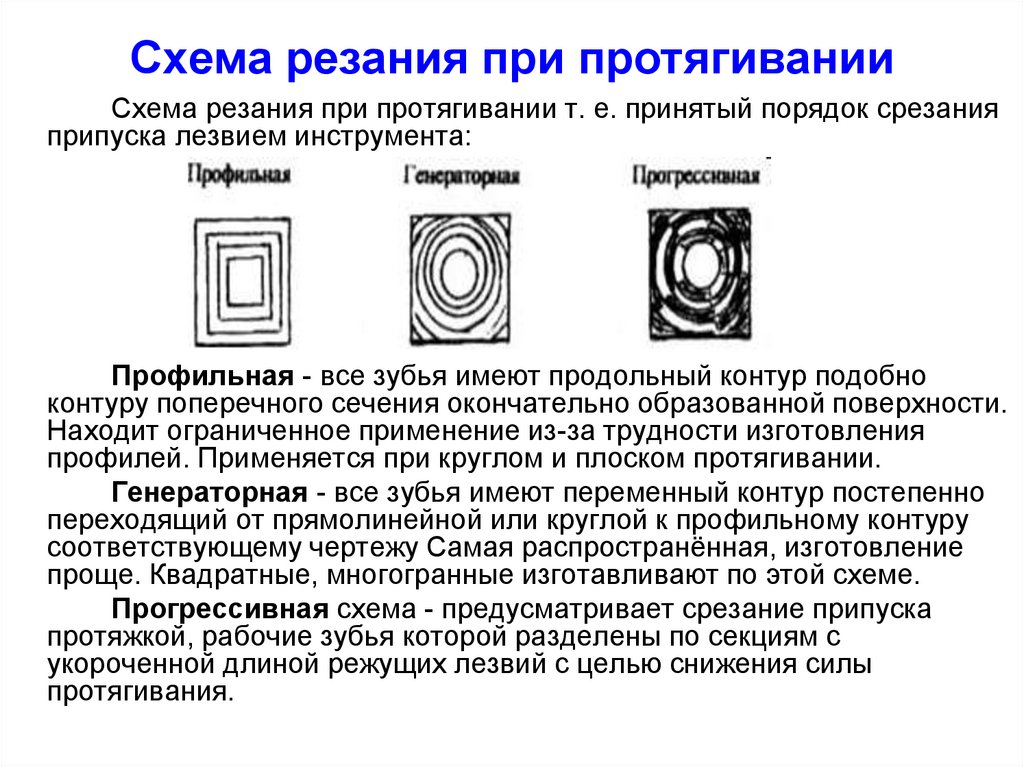

Скорость резания. При протягивании скоростьюрезания и является скорость поступательного движения

протяжки относительно заготовки. Скорость резания

лимитируется условиями получения обработанной

поверхности высокого качества и ограничивается

технологическими возможностями протяжных станков.

Обычно и = 8-15 м/мин.

Подача. Движение подачи при протягивании как

самостоятельное движение инструмента или заготовки

отсутствует. За величину подачи Sz, определяющую

толщину срезаемого слоя отдельным зубом протяжки,

принимают подъем на зуб, т. е. разность размеров по

высоте двух соседних зубьев протяжки; Sz является

одновременно и глубиной резания. Подача в основном

зависит от обрабатываемого материала, конструкции

протяжки и жесткости заготовки и составляет 0,005—0,2

мм/зуб. Оптимальные величины режима резания

выбирают по справочным данным.

99. Протяжки

По характеру обрабатываемых поверхностей протяжки делят надве основные группы: внутренние и наружные. Внутренними

протяжками обрабатывают различные замкнутые поверхности, а

наружными — полузамкнутые и открытые поверхности различного

профиля.

По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают

режущими и калибрующими. Различают также сборные протяжки со

вставными ножами, оснащенными пластинками из твердого сплава.

100.

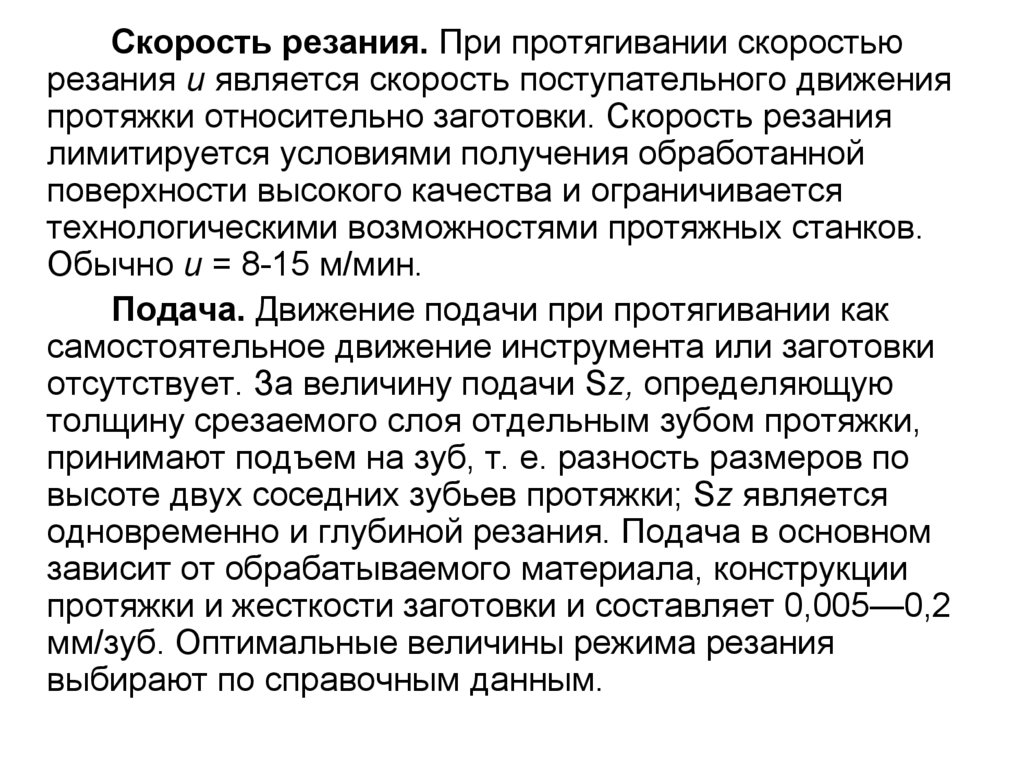

Предварительная подготовка заготовок. Отверстия под протяжкуобычно предварительно сверлят или растачивают. Наружные

поверхности обрабатывают протяжками в черном виде без

предварительной обработки. Профильная схема протягивания

плоскости предусматривает предварительную обработку этой плоскости

на строгальном станке.

Конструктивные особенности протяжек и заготовок. В результате

наличия у протяжек режущих и калибрующих зубьев они выполняют

одновременно и черновую, и чистовую обработку. Длина протягиваемых

отверстий l не должна превышать трехкратной величины диаметра

отверстия D, т. е. L = 3 ּ D и менее.

Диаметр протяжек для отверстий колеблется от 3 до 300 мм.

Длина протяжек до 2 м.

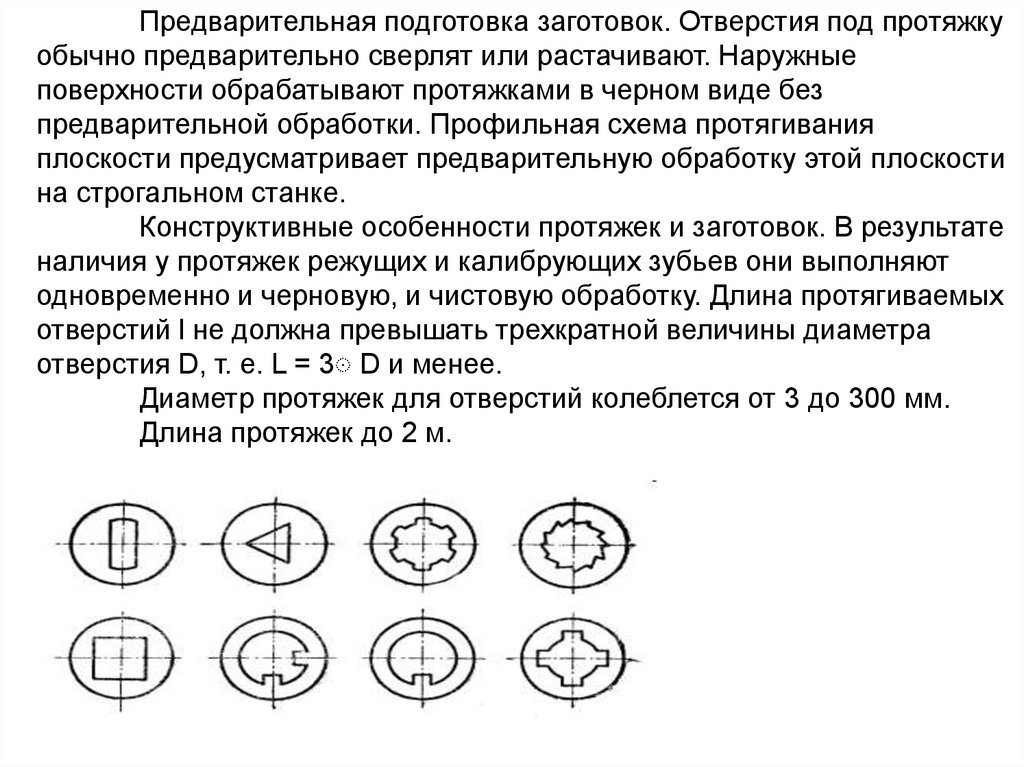

101. а, б — плоскостей (вертикальной и горизонтальной); в, г — поверхностей (плоских и фигурных) на наружнопротяжных станках

Протягивание наружных поверхностейа, б — плоскостей

(вертикальной и

горизонтальной); в, г —

поверхностей (плоских

и фигурных) на

наружнопротяжных

станках непрерывного

действия (с

транспортером или

круглым столом); д, е

— тел вращения

(плоской и улиточной

протяжкой).

102. Схема резания при протягивании

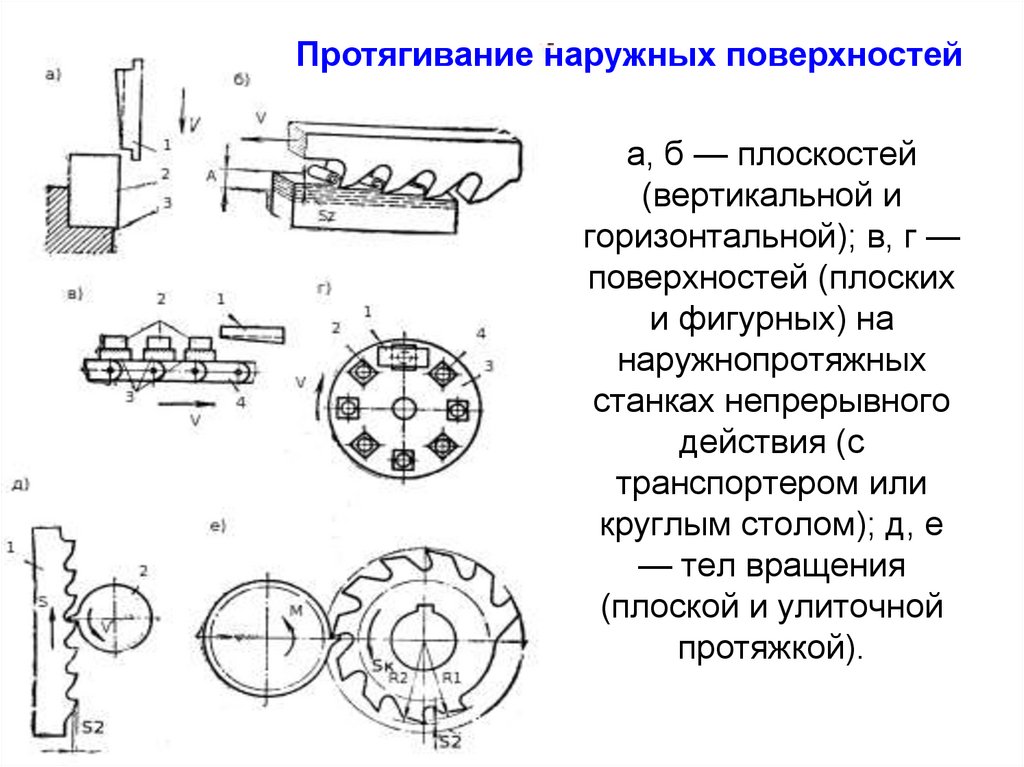

Схема резания при протягивании т. е. принятый порядок срезанияприпуска лезвием инструмента:

Профильная - все зубья имеют продольный контур подобно

контуру поперечного сечения окончательно образованной поверхности.

Находит ограниченное применение из-за трудности изготовления

профилей. Применяется при круглом и плоском протягивании.

Генераторная - все зубья имеют переменный контур постепенно

переходящий от прямолинейной или круглой к профильному контуру

соответствующему чертежу Самая распространённая, изготовление

проще. Квадратные, многогранные изготавливают по этой схеме.

Прогрессивная схема - предусматривает срезание припуска

протяжкой, рабочие зубья которой разделены по секциям с

укороченной длиной режущих лезвий с целью снижения силы

протягивания.

103.

104.

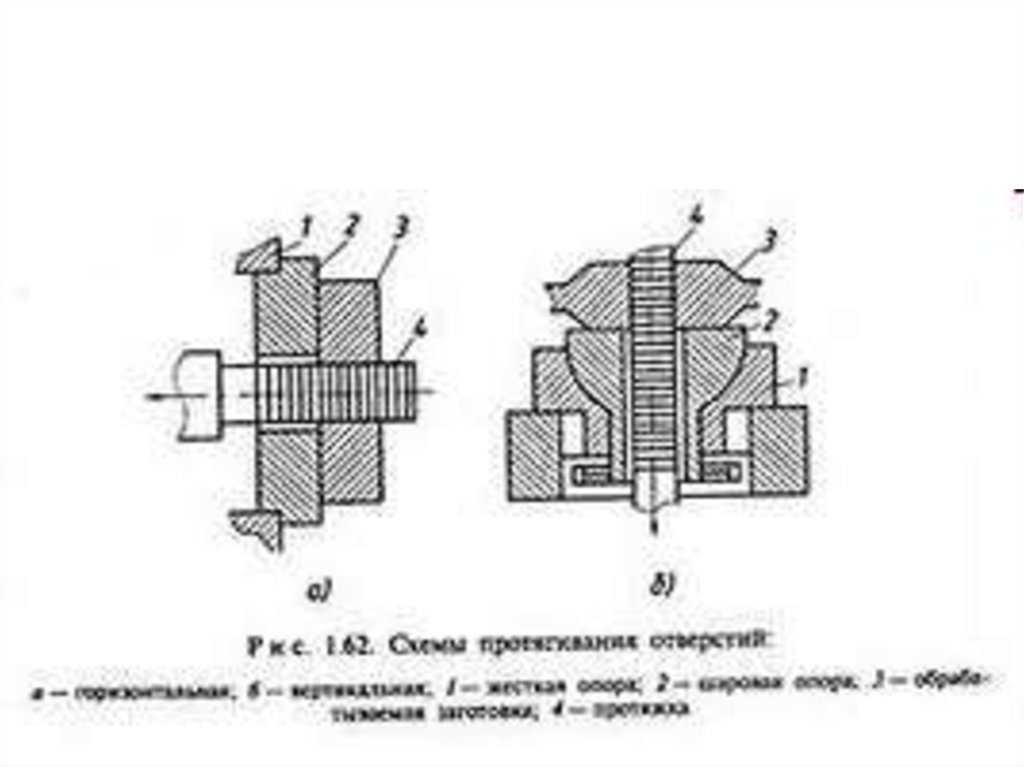

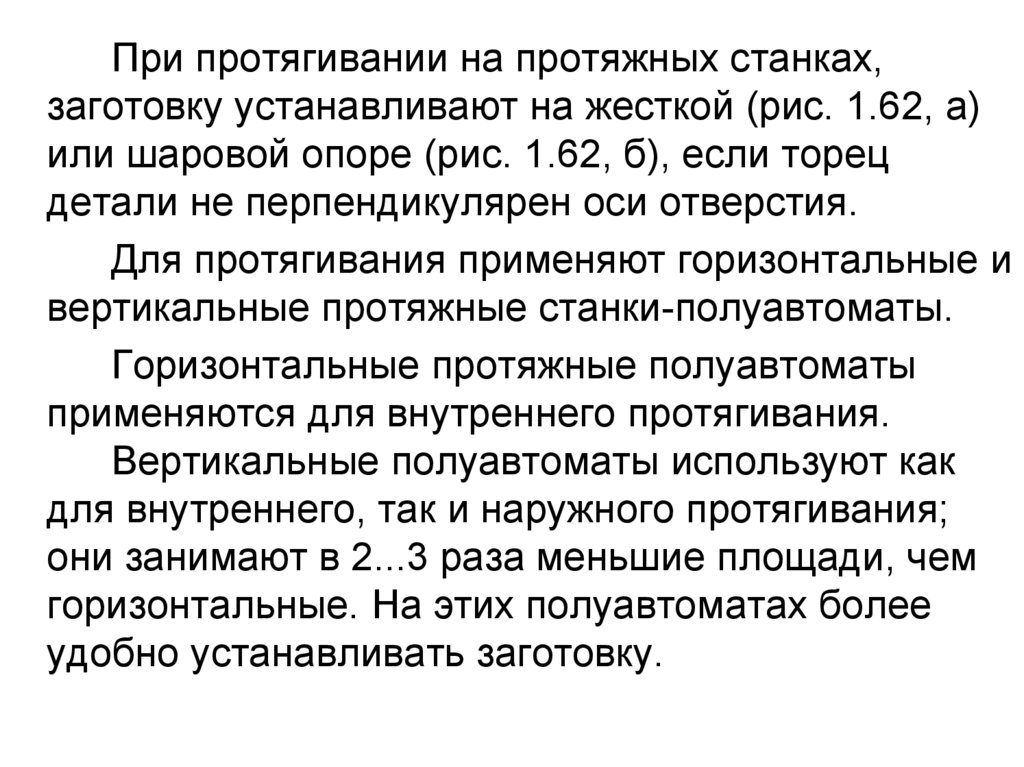

При протягивании на протяжных станках,заготовку устанавливают на жесткой (рис. 1.62, а)

или шаровой опоре (рис. 1.62, б), если торец

детали не перпендикулярен оси отверстия.

Для протягивания применяют горизонтальные и

вертикальные протяжные станки-полуавтоматы.

Горизонтальные протяжные полуавтоматы

применяются для внутреннего протягивания.

Вертикальные полуавтоматы используют как

для внутреннего, так и наружного протягивания;

они занимают в 2...3 раза меньшие площади, чем

горизонтальные. На этих полуавтоматах более

удобно устанавливать заготовку.

105. Обработка на строгальных(долбежных) станках

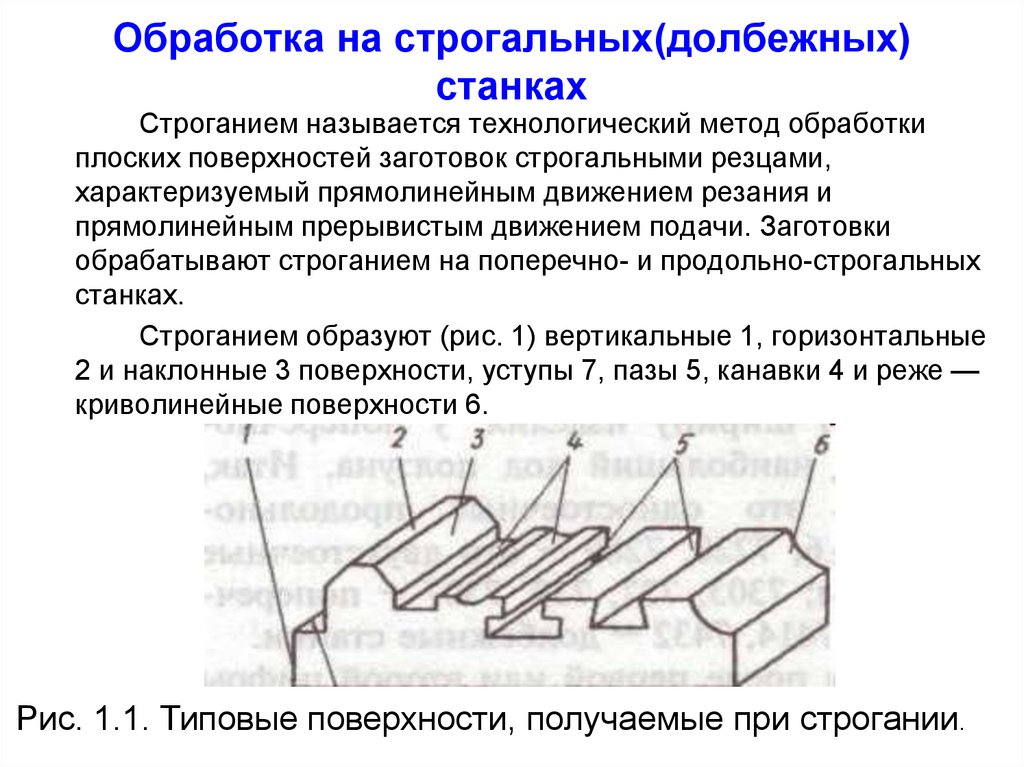

Строганием называется технологический метод обработкиплоских поверхностей заготовок строгальными резцами,

характеризуемый прямолинейным движением резания и

прямолинейным прерывистым движением подачи. Заготовки

обрабатывают строганием на поперечно- и продольно-строгальных

станках.

Строганием образуют (рис. 1) вертикальные 1, горизонтальные

2 и наклонные 3 поверхности, уступы 7, пазы 5, канавки 4 и реже —

криволинейные поверхности 6.

Рис. 1.1. Типовые поверхности, получаемые при строгании.

106.

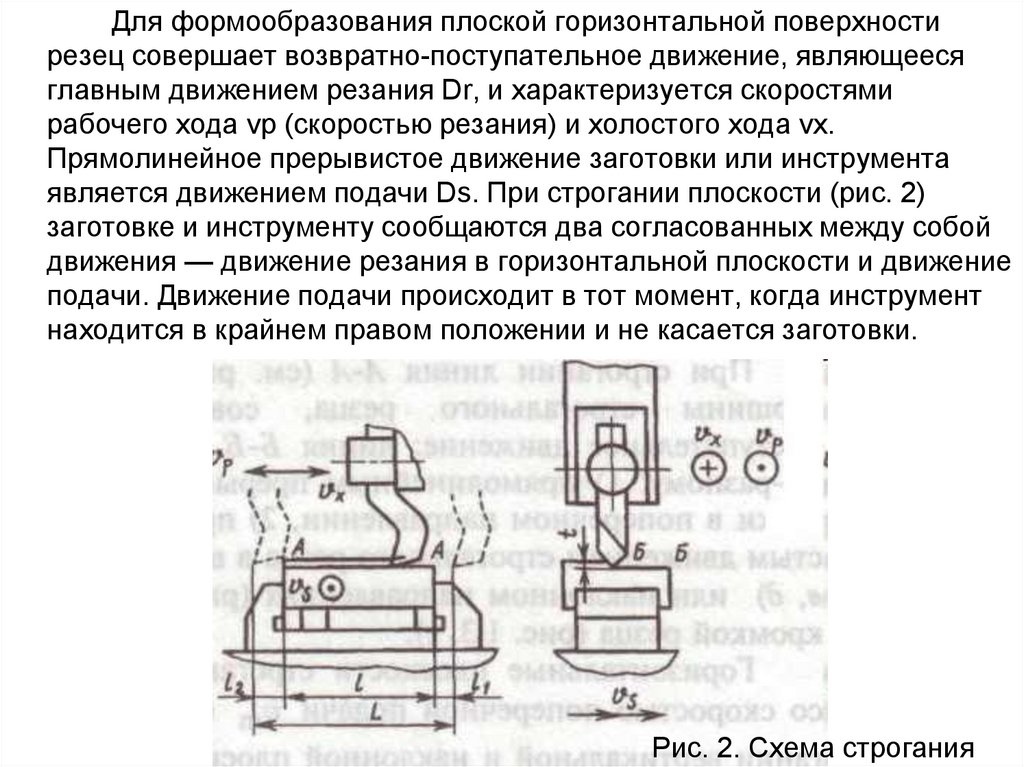

Для формообразования плоской горизонтальной поверхностирезец совершает возвратно-поступательное движение, являющееся

главным движением резания Dr, и характеризуется скоростями

рабочего хода vp (скоростью резания) и холостого хода vx.

Прямолинейное прерывистое движение заготовки или инструмента

является движением подачи Ds. При строгании плоскости (рис. 2)

заготовке и инструменту сообщаются два согласованных между собой

движения — движение резания в горизонтальной плоскости и движение

подачи. Движение подачи происходит в тот момент, когда инструмент

находится в крайнем правом положении и не касается заготовки.

Рис. 2. Схема строгания

107. Схемы движения при выполнении работ на строгальных станках

108. Долбление отличается от строгания тем, что главное движение резец совершает в вертикальной плоскости. Так же как и при

строгании,долблением обрабатываются вертикальные и наклонные плоскости, пазы,

фасонные поверхности

109. Крепление резца в суппорте поперечно-строгального станка: 1 — винт; 2 — палец; 3 — резец; 4 — откидной резцедержатель.

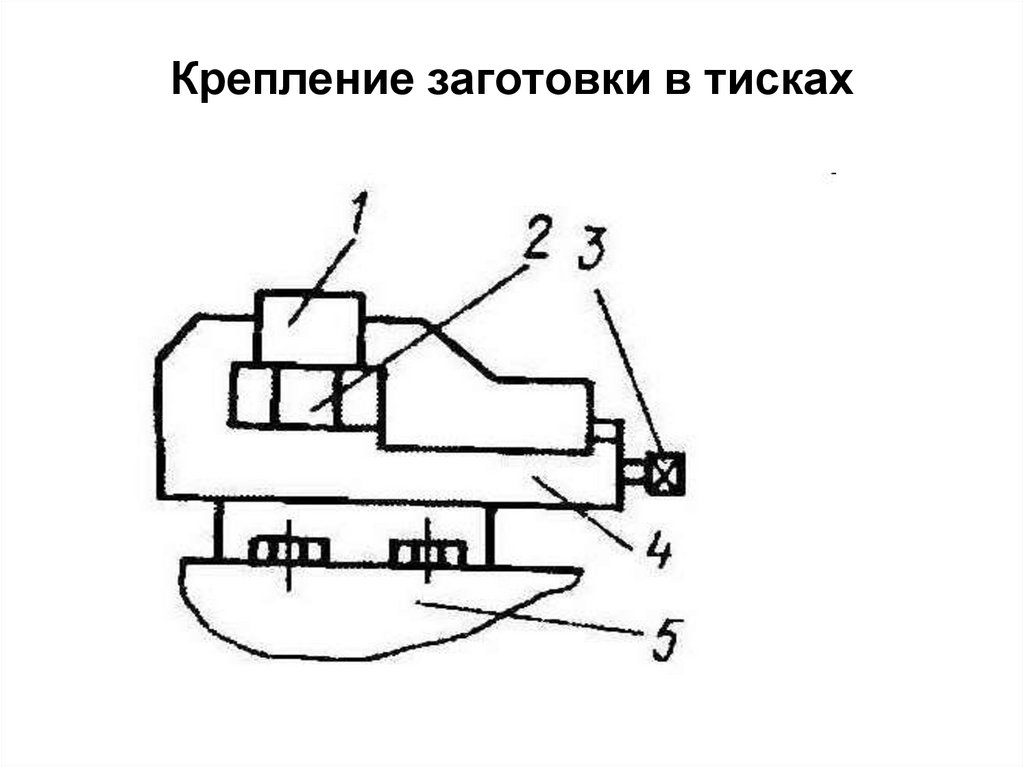

110. Крепление заготовки в тисках

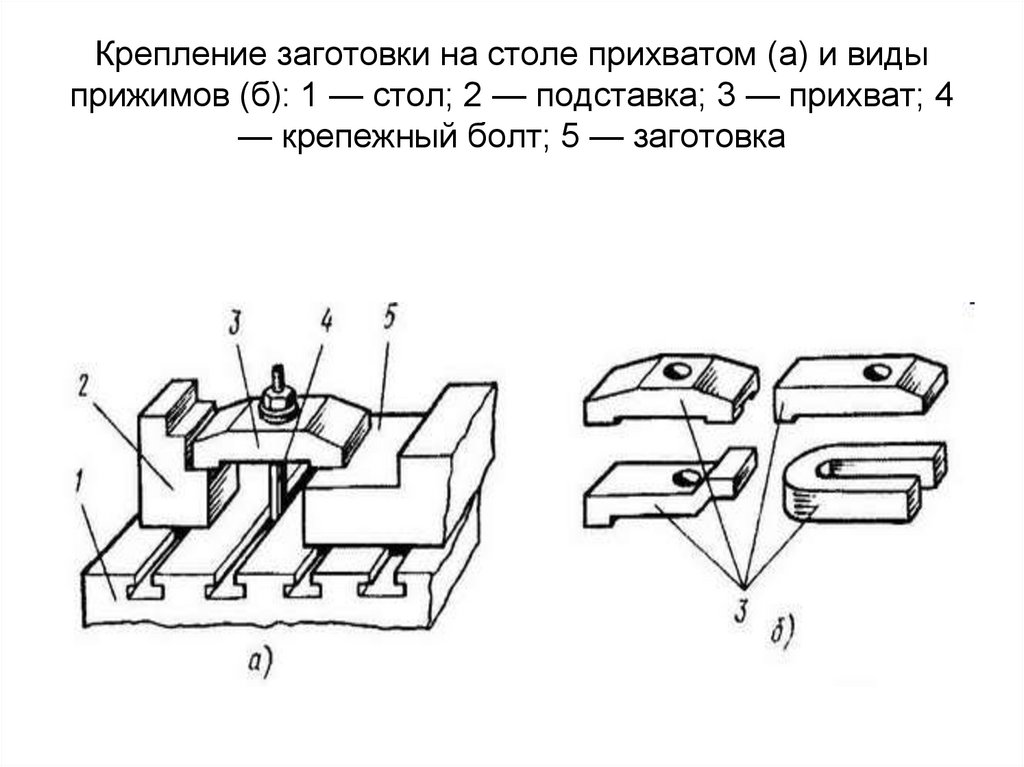

111. Крепление заготовки на столе прихватом (а) и виды прижимов (б): 1 — стол; 2 — подставка; 3 — прихват; 4 — крепежный болт; 5 —

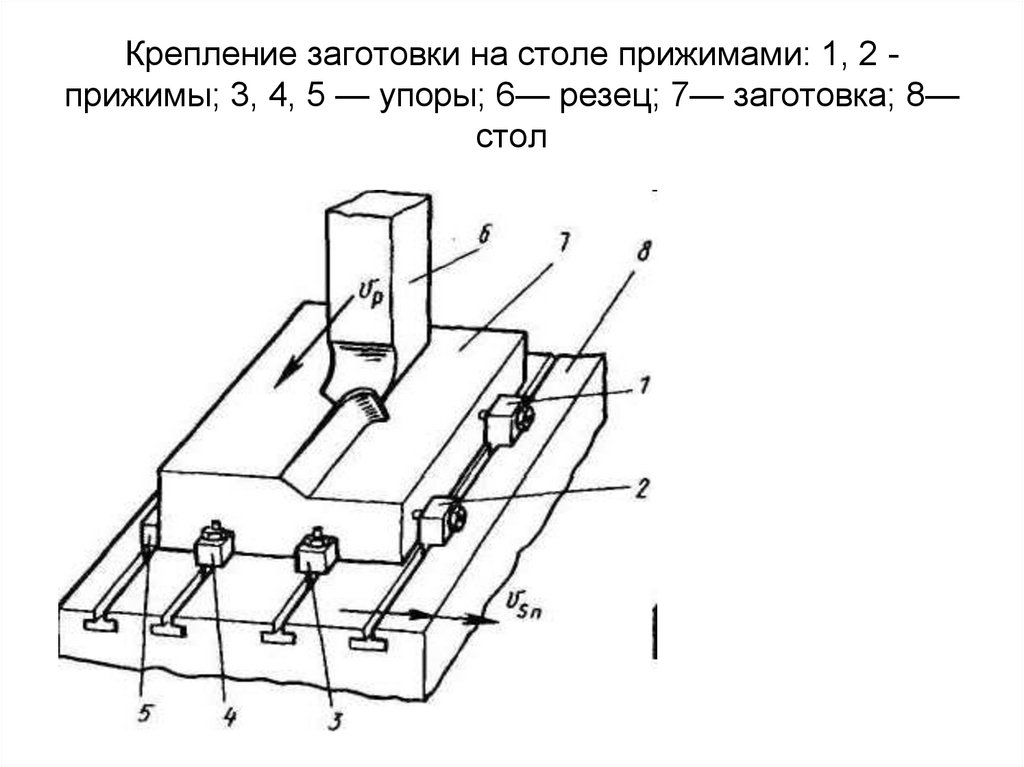

заготовка112. Крепление заготовки на столе прижимами: 1, 2 - прижимы; 3, 4, 5 — упоры; 6— резец; 7— заготовка; 8— стол

Крепление заготовки на столе прижимами: 1, 2 прижимы; 3, 4, 5 — упоры; 6— резец; 7— заготовка; 8—стол

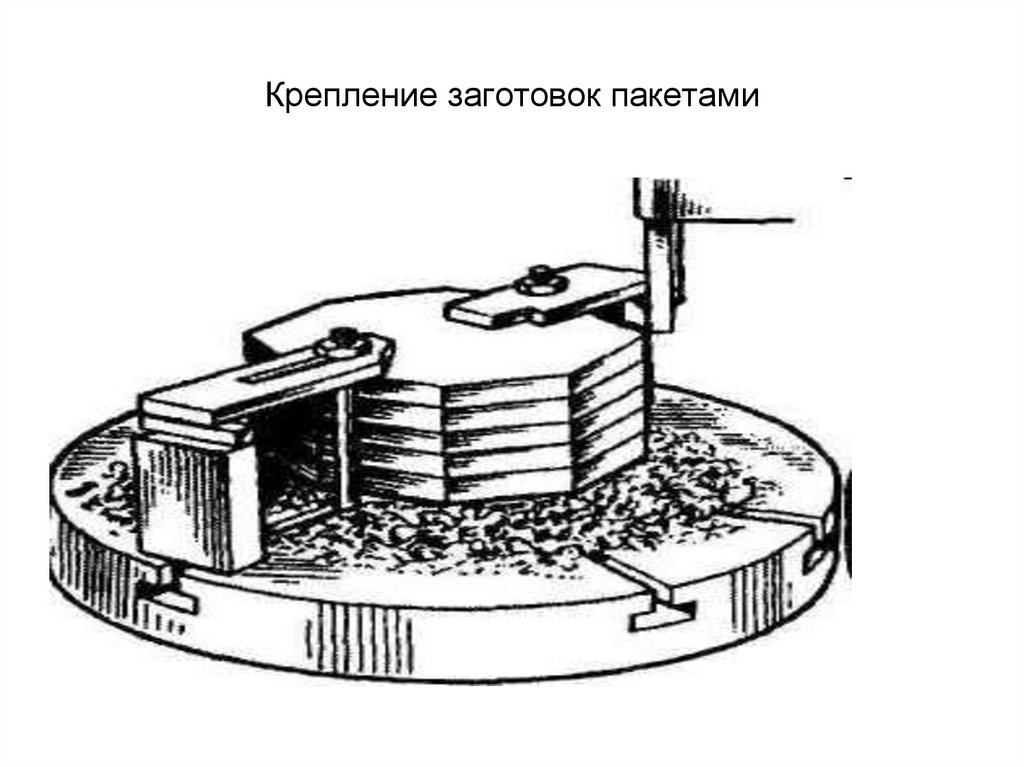

113. Крепление заготовок пакетами

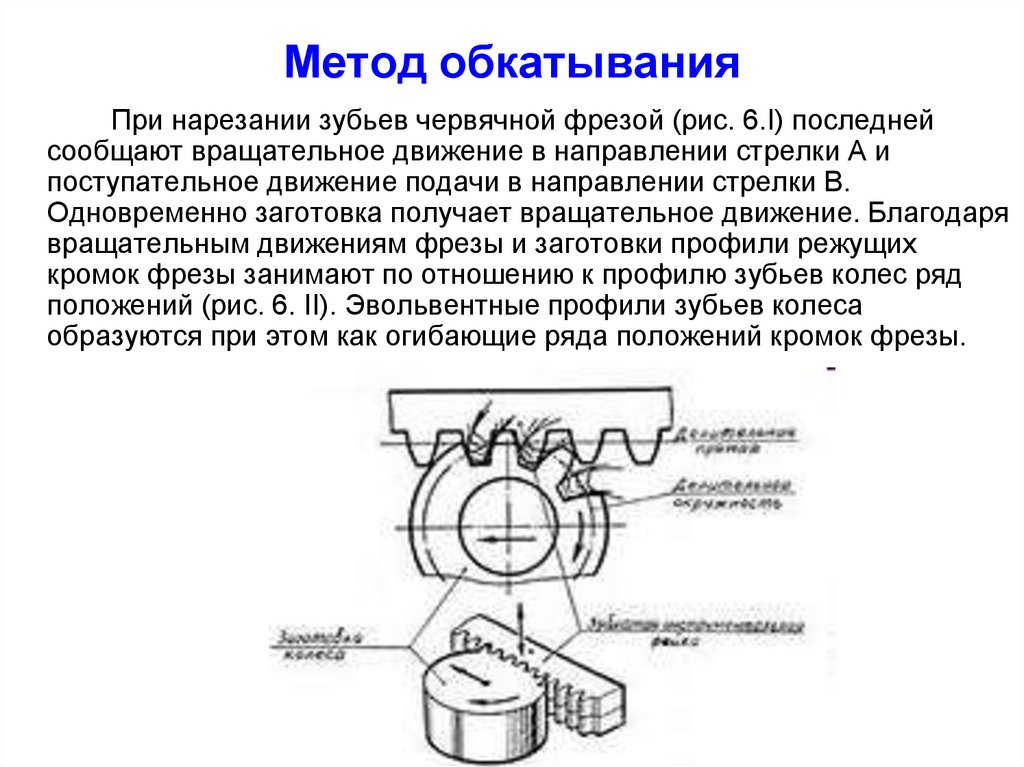

114. Обработка на зубообрабатывающих станках

По форме зубьев шестерни бывают цилиндрическими спрямыми, косыми и шевронными зубьями, конические с

прямыми и косыми зубьями, червячные. В кузнечнопрессовом оборудовании применяются цилиндрические

шестерни: 1)дисковые одновенцовые с выступающей

ступицей, плоскими торцами и с выемками в торце; 2)блоки

шестерен двух и многовенцовые с отверстиями без выемок

и с выемками; 3)валы-шестерни; 4)шестерни с внутренними

зубьями или шлицевыми соединениями.

Шестерни изготавливают из серого чугуна, бронзы,

углеродистых и легированных сталей 15Х, 20Х, 20, 45, 45Х,

35ХМ, а сильно нагруженные из стали 6ХН8М с

последующей термообработкой.

Изготовление шестерен делится на 3 этапа: обработка

заготовок, нарезание зубьев, отделка зубьев.

Заготовкой для шестерен диаметром до 50 мм служит

прокат, для шестерен диаметром до 300 мм поковки и

штамповки на молотах и ГКМ. Внутреннее отверстие

диаметром до 25 мм получают прошивкой.

115. Изготовляют зубчатые передачи: 1) с параллельными валами и цилиндрическими колесами (рис. 9.1, а...в); 2) с валами, оси которых

пересекаются, и коническимиколесами (рис. 9.1, г, д); с валами, оси которых перекрещиваются,— винтовые с

цилиндрическими

колесами (рис. 9.1, е) и винтовые с коническими колесами или гипоидные (рис. 9.1,

ж). Зубчатые колеса могут быть с прямыми (рис. 9.1, а, г), косыми * (рис. 9.1, б),

шевронными ** (рис. 9.1, в) и криволинейными зубьями (рис. 9.1, д).

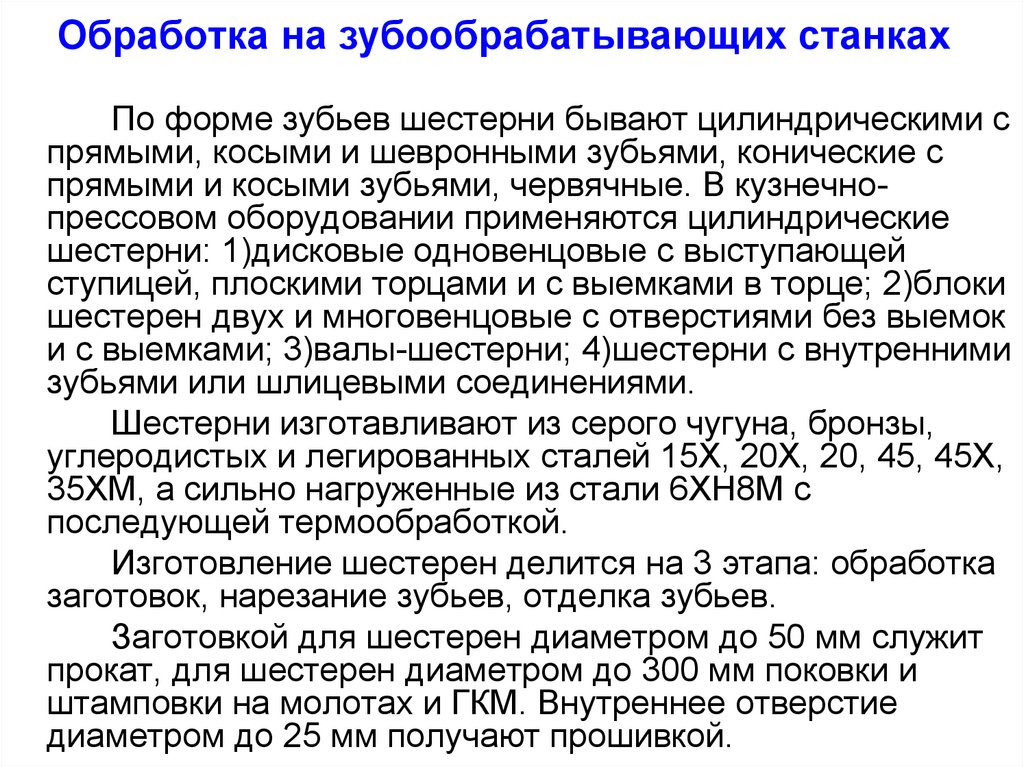

116. Способы нарезания зубьев: а - модульной дисковой фрезой; б - пальцевой фрезой; в - гребенкой; г - червячной фрезой

Способынарезания зубьев:

а - модульной

дисковой фрезой;

б - пальцевой

фрезой; в гребенкой; г червячной фрезой

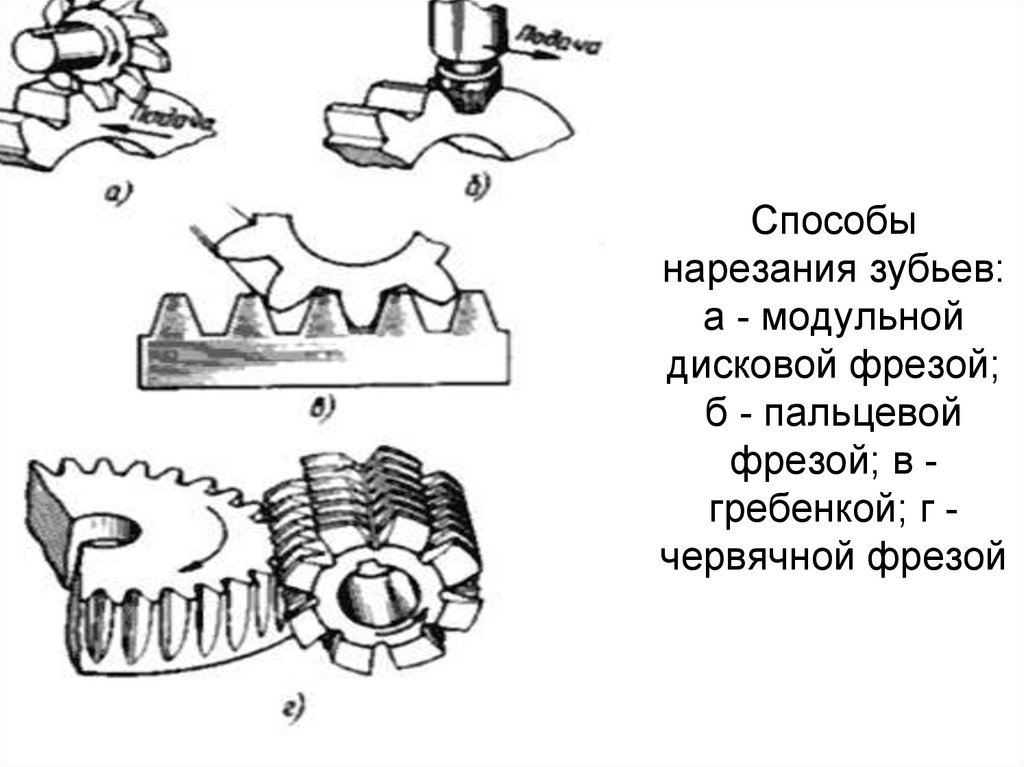

117. Метод копирования

По методу копирования впадина междузубьями колеса образуется режущим

инструментом (резцом, пальцевой или дисковой

фрезой, протяжкой, шлифовальным кругом),

имеющим профиль режущих кромок, одинаковый с

профилем впадины обрабатываемого колеса.

Дисковой модульной фрезой на

горизонтально-фрезерном станке (рис. 5)

нарезают зубчатые колеса. Фреза 3 совершает

вращательное движение, а стол станка 5 с

нарезаемым колесом и делительной головкой

перемещается вдоль оси колеса (продольная

подача). После того как впадина зуба

профрезерована полностью, стол с заготовкой,

посаженной на оправу 2, и делительной головкой

отводится в исходное положение, а заготовка 1 с

помощью делительной головки 4 поворачивается

на один зуб или на один шаг. Далее фрезеруется

следующая впадина и т. д.

При больших модулях размеры дисковых

фрез получаются очень большими, поэтому при

нарезании зубчатых колес с модулем от 30 до 75

мм предпочитают применять пальцевые фрезы.

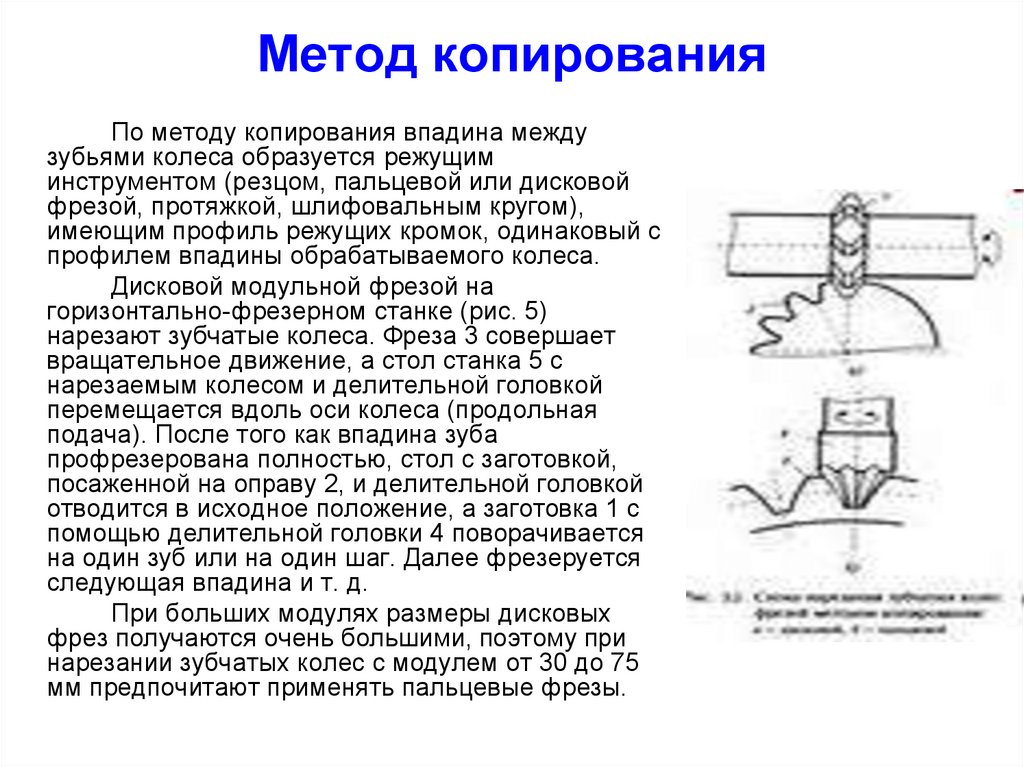

118. Метод обкатывания

При нарезании зубьев червячной фрезой (рис. 6.I) последнейсообщают вращательное движение в направлении стрелки А и

поступательное движение подачи в направлении стрелки В.

Одновременно заготовка получает вращательное движение. Благодаря

вращательным движениям фрезы и заготовки профили режущих

кромок фрезы занимают по отношению к профилю зубьев колес ряд

положений (рис. 6. II). Эвольвентные профили зубьев колеса

образуются при этом как огибающие ряда положений кромок фрезы.

119. Обработка многовенцовых шестерен и шестерен с внутренними зубьями

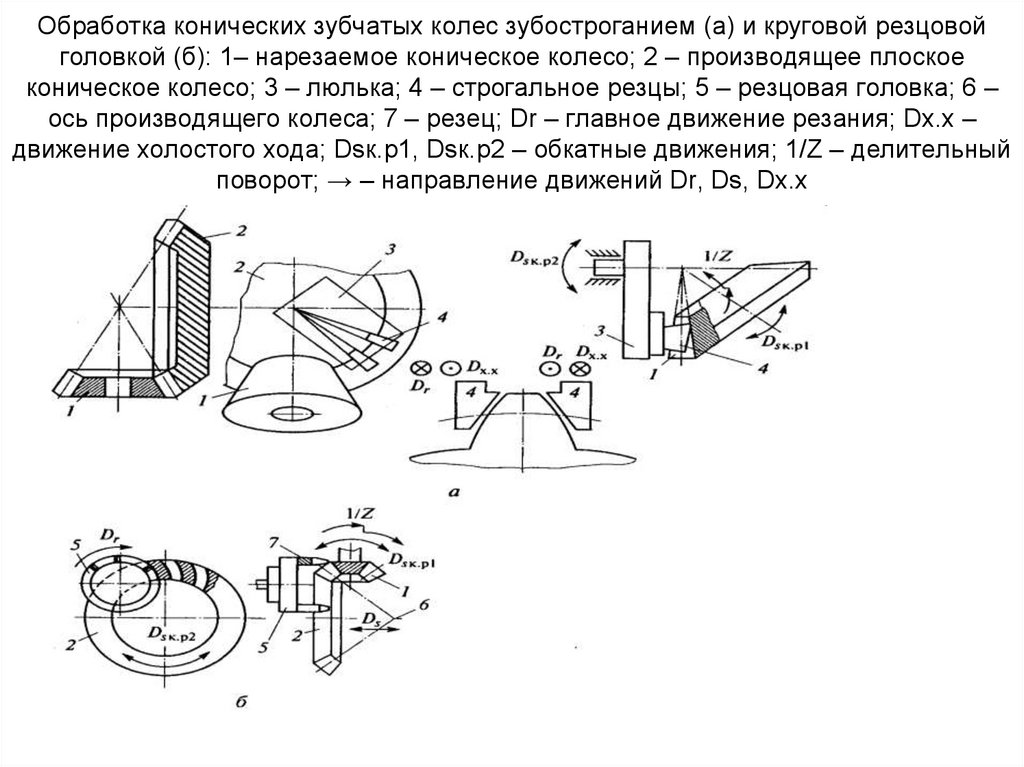

120. Обработка конических зубчатых колес зубостроганием (а) и круговой резцовой головкой (б): 1– нарезаемое коническое колесо; 2 –

производящее плоскоеконическое колесо; 3 – люлька; 4 – строгальное резцы; 5 – резцовая головка; 6 –

ось производящего колеса; 7 – резец; Dr – главное движение резания; Dx.x –

движение холостого хода; Dsк.p1, Dsк.p2 – обкатные движения; 1/Z – делительный

поворот; → – направление движений Dr, Ds, Dx.x

121. Обработка деталей на шлифовальных станках

Шлифование - один из прогрессивныхметодов обработки металлов резанием.

При шлифовании припуск на обработку

срезают абразивными инструментами шлифовальными кругами. Шлифовальный круг

представляет собой пористое тело, состоящее

из большого числа абразивных зерен,

скрепленных между собой связкой. Между

зернами круга и связкой расположены поры.

Материалы высокой твердости, из которых

образованы зерна шлифовального круга,

называют абразивными.

122.

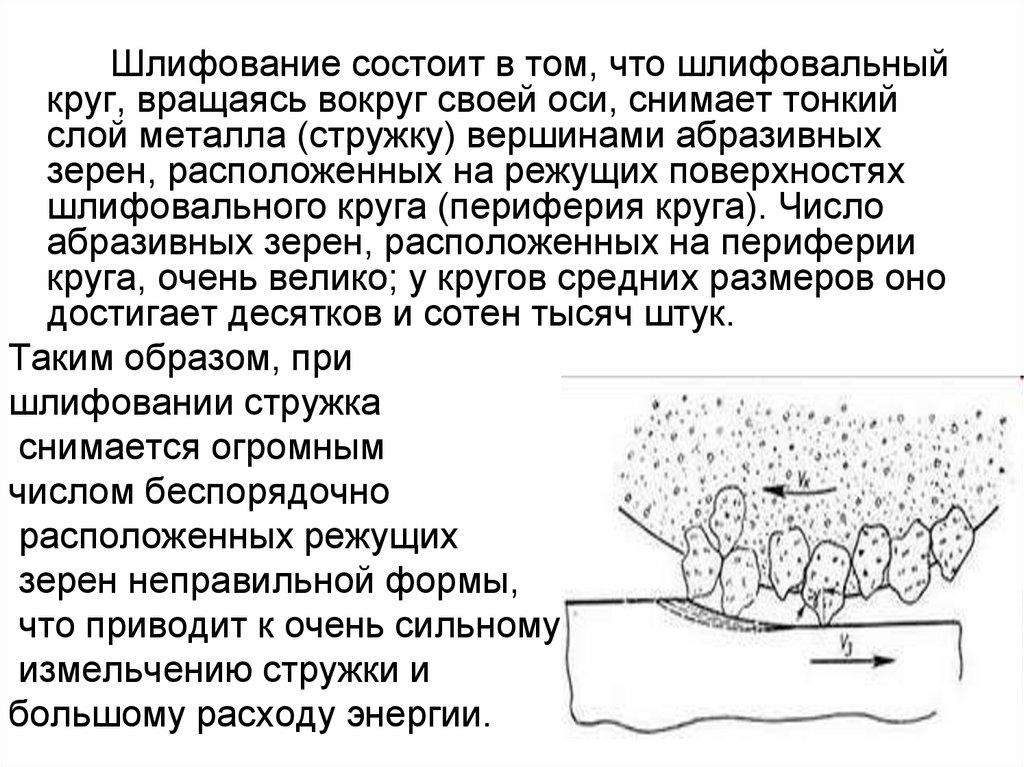

Шлифование состоит в том, что шлифовальныйкруг, вращаясь вокруг своей оси, снимает тонкий

слой металла (стружку) вершинами абразивных

зерен, расположенных на режущих поверхностях

шлифовального круга (периферия круга). Число

абразивных зерен, расположенных на периферии

круга, очень велико; у кругов средних размеров оно

достигает десятков и сотен тысяч штук.

Таким образом, при

шлифовании стружка

снимается огромным

числом беспорядочно

расположенных режущих

зерен неправильной формы,

что приводит к очень сильному

измельчению стружки и

большому расходу энергии.

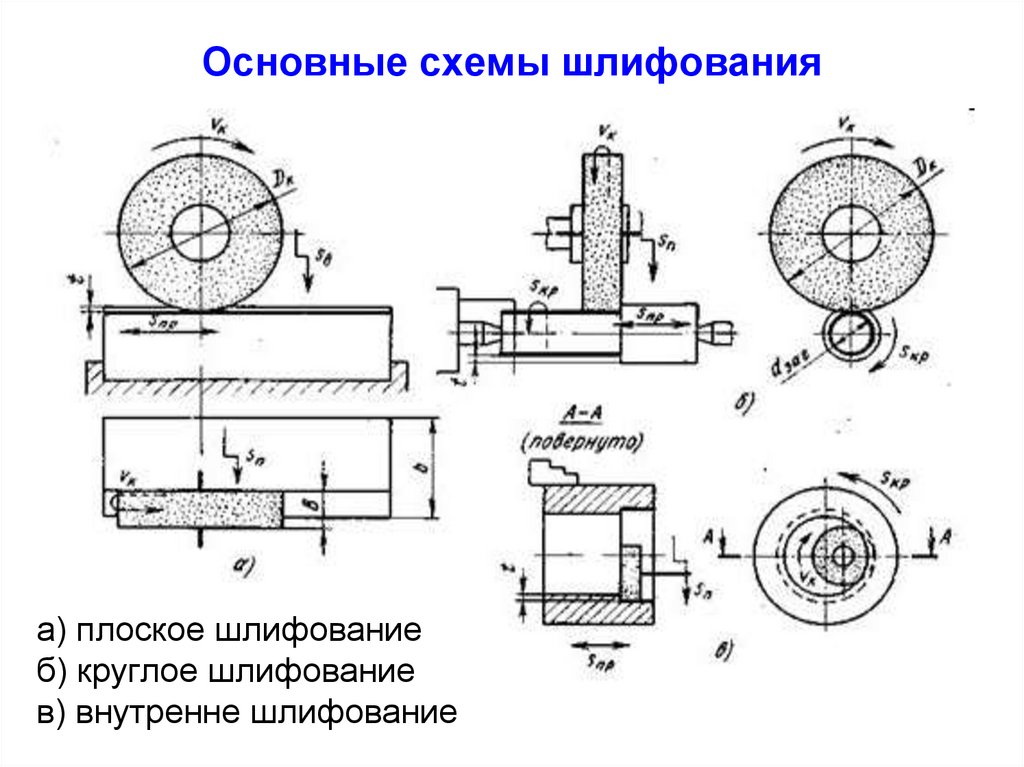

123. Основные схемы шлифования

а) плоское шлифованиеб) круглое шлифование

в) внутренне шлифование

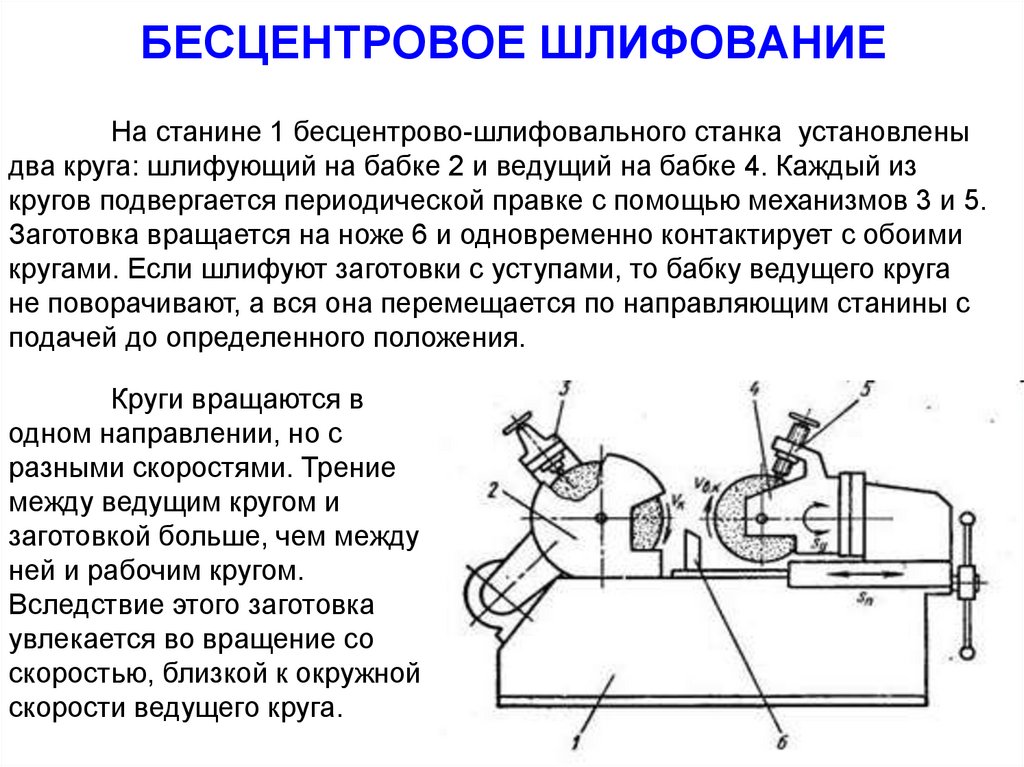

124. БЕСЦЕНТРОВОЕ ШЛИФОВАНИЕ

На станине 1 бесцентрово-шлифовального станка установленыдва круга: шлифующий на бабке 2 и ведущий на бабке 4. Каждый из

кругов подвергается периодической правке с помощью механизмов 3 и 5.

Заготовка вращается на ноже 6 и одновременно контактирует с обоими

кругами. Если шлифуют заготовки с уступами, то бабку ведущего круга

не поворачивают, а вся она перемещается по направляющим станины с

подачей до определенного положения.

Круги вращаются в

одном направлении, но с

разными скоростями. Трение

между ведущим кругом и

заготовкой больше, чем между

ней и рабочим кругом.

Вследствие этого заготовка

увлекается во вращение со

скоростью, близкой к окружной

скорости ведущего круга.

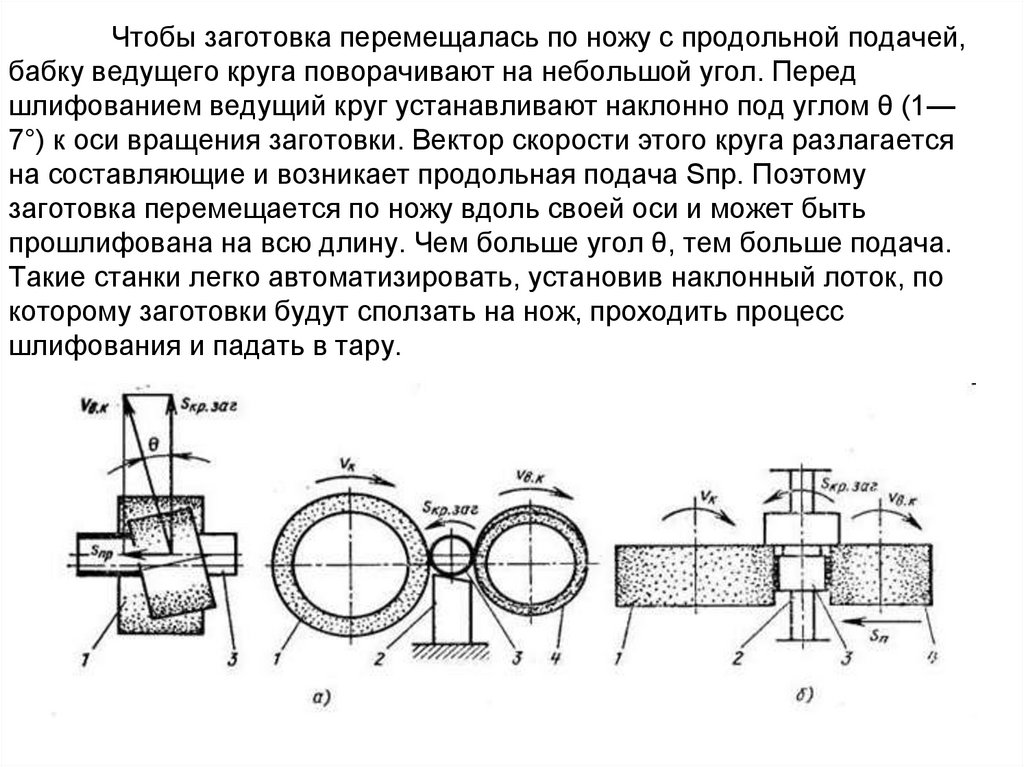

125. Чтобы заготовка перемещалась по ножу с продольной подачей, бабку ведущего круга поворачивают на небольшой угол. Перед

шлифованием ведущий круг устанавливают наклонно под углом θ (1—7°) к оси вращения заготовки. Вектор скорости этого круга разлагается

на составляющие и возникает продольная подача Sпр. Поэтому

заготовка перемещается по ножу вдоль своей оси и может быть

прошлифована на всю длину. Чем больше угол θ, тем больше подача.

Такие станки легко автоматизировать, установив наклонный лоток, по

которому заготовки будут сползать на нож, проходить процесс

шлифования и падать в тару.

126. а) шлифование с продольной подачей б) врезное шлифование в) глубинное шлифование г) шлифование уступами д) шлифование

Круглое шлифование цилиндрических поверхностейа) шлифование с продольной подачей

б) врезное шлифование

в) глубинное шлифование

г) шлифование уступами

д) шлифование цилиндрической и плоской поверхностей одновременно

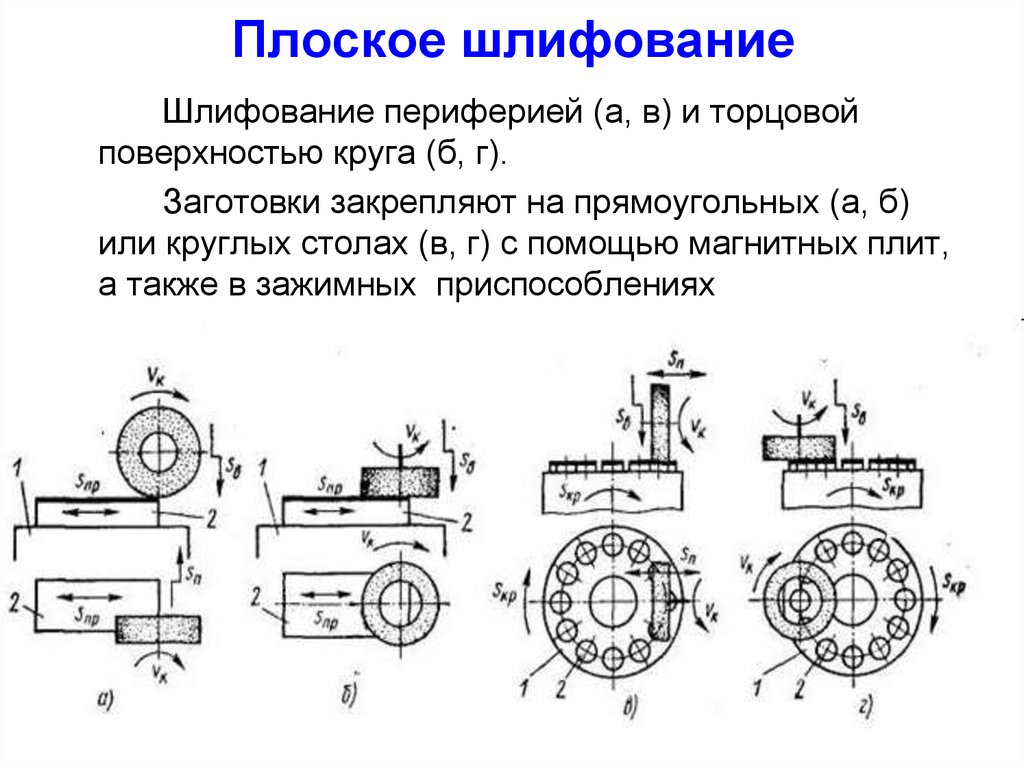

127. Плоское шлифование

Шлифование периферией (а, в) и торцовойповерхностью круга (б, г).

Заготовки закрепляют на прямоугольных (а, б)

или круглых столах (в, г) с помощью магнитных плит,

а также в зажимных приспособлениях

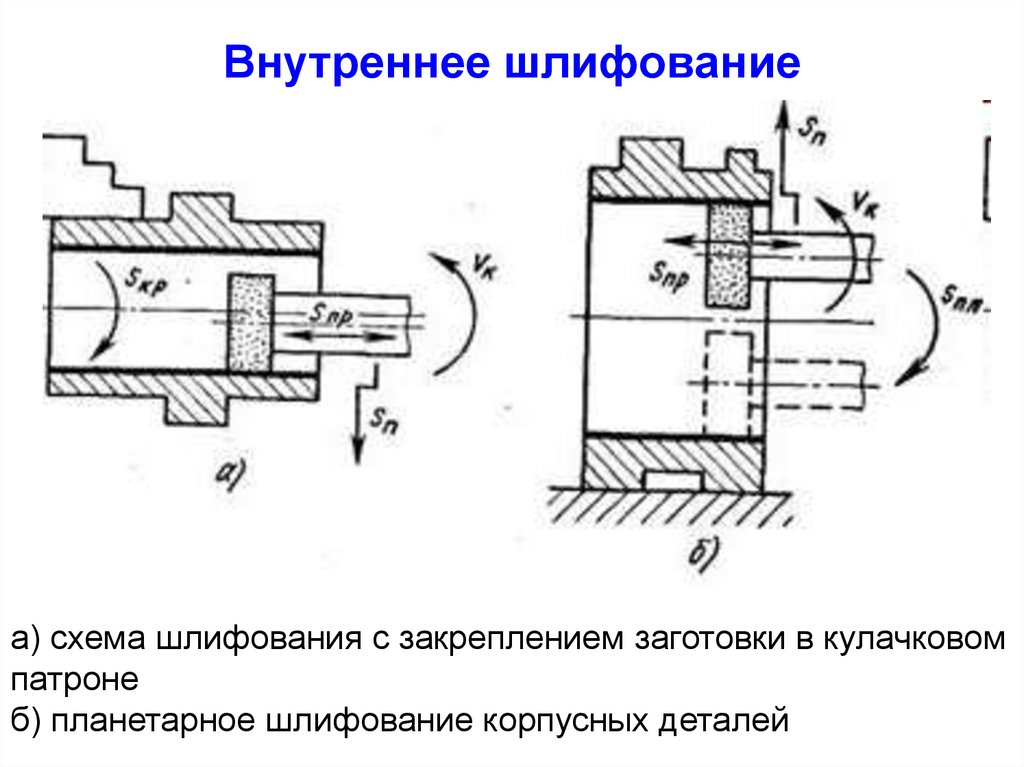

128. Внутреннее шлифование

а) схема шлифования с закреплением заготовки в кулачковомпатроне

б) планетарное шлифование корпусных деталей

129. Схемы шлифования конических поверхностей

Наружные конические поверхности шлифуют по двум основным схемам.При обработке заготовок на центрах (рис. а) верхнюю часть стола поворачивают

вместе с центрами на угол α так, что положение образующей конической

поверхности совпадает с направлением продольной подачи Sпр. Далее шлифуют

по аналогии с обработкой цилиндрических поверхностей.

При консольном закреплении заготовок (рис. б) на угол α (половина угла

конуса) поворачивается передняя бабка.

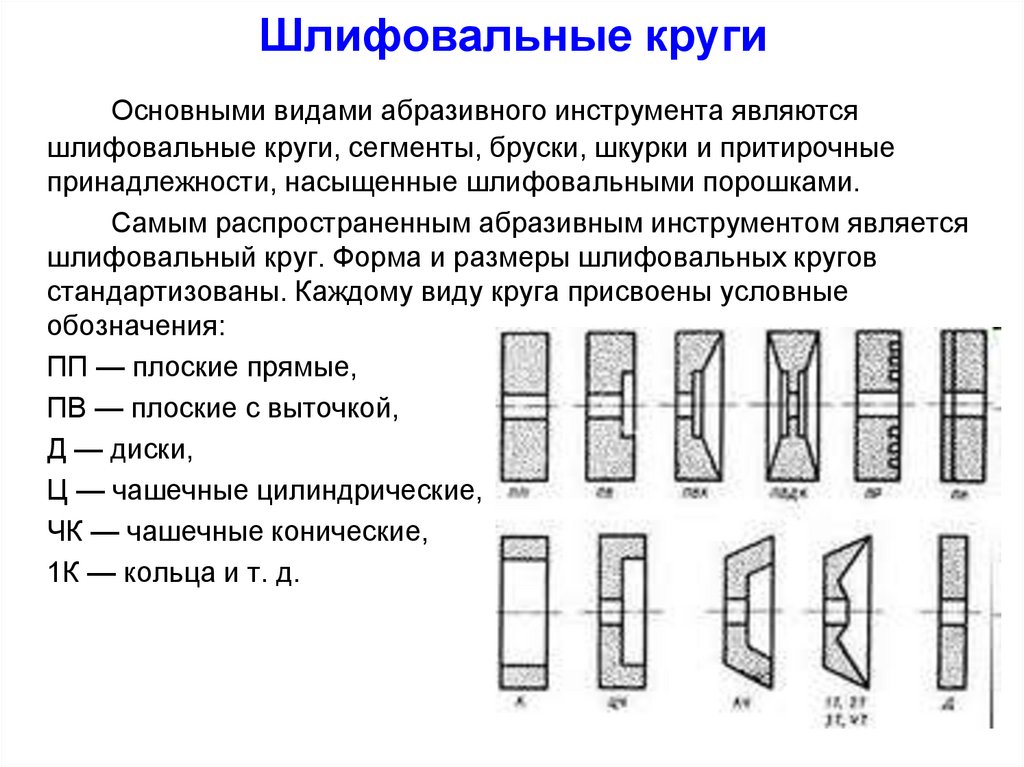

130. Шлифовальные круги

Основными видами абразивного инструмента являютсяшлифовальные круги, сегменты, бруски, шкурки и притирочные

принадлежности, насыщенные шлифовальными порошками.

Самым распространенным абразивным инструментом является

шлифовальный круг. Форма и размеры шлифовальных кругов

стандартизованы. Каждому виду круга присвоены условные

обозначения:

ПП — плоские прямые,

ПВ — плоские с выточкой,

Д — диски,

Ц — чашечные цилиндрические,

ЧК — чашечные конические,

1К — кольца и т. д.

131.

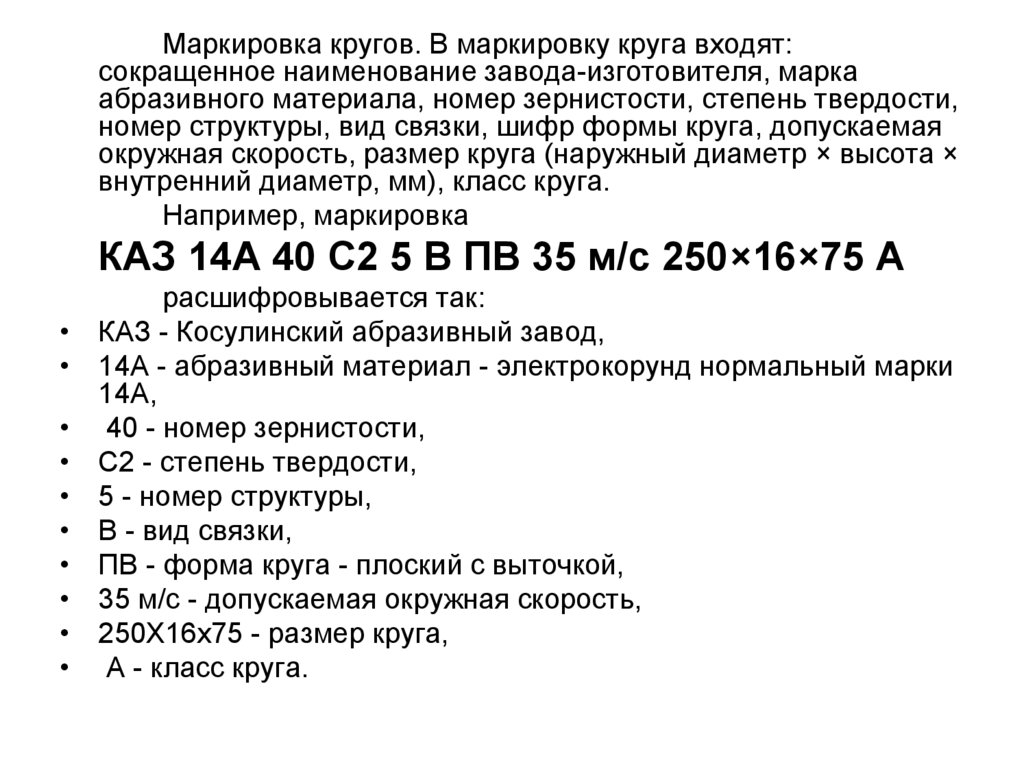

Маркировка кругов. В маркировку круга входят:сокращенное наименование завода-изготовителя, марка

абразивного материала, номер зернистости, степень твердости,

номер структуры, вид связки, шифр формы круга, допускаемая

окружная скорость, размер круга (наружный диаметр × высота ×

внутренний диаметр, мм), класс круга.

Например, маркировка

КАЗ 14А 40 С2 5 В ПВ 35 м/с 250×16×75 А

расшифровывается так:

КАЗ - Косулинский абразивный завод,

14А - абразивный материал - электрокорунд нормальный марки

14А,

40 - номер зернистости,

С2 - степень твердости,

5 - номер структуры,

В - вид связки,

ПВ - форма круга - плоский с выточкой,

35 м/с - допускаемая окружная скорость,

250X16x75 - размер круга,

А - класс круга.

132. Отделочные методы обработки

Отделочные методы обработки применяются дляобеспечения высокой точности и качества

поверхности деталей машин, что позволяет повысить

надежность машин, улучшить их эстетические и

санитарно-гигиенические показатели.

Для отделочных методов обработки характерны ,

небольшие толщины срезания слоев материла, малые

силы резания, незначительное тепловыделение.

Различают отделочные методы обработки со

снятием стружки и без снятия стружки.

133. Отделочные методы обработки со снятием стружки

Отделку со снятием слоя материалаосуществляют тонким точением, тонким

растачиванием, тонким фрезерованием,

тонким строганием, тонким шлифованием,

полированием, доводкой, хонингованием,

суперфинишированием и др.

134. Полирование

Полирование является отделочной операцией обработкиметаллических и неметаллических поверхностей. Суть полирования —

снятие тончайших слоев обрабатываемого материала механическим,

химическим или электролитическим методом и придание поверхности

малой шероховатости и зеркального блеска.

Полирование кругами осуществляется на полировальных станках с

помощью полировальной смеси (пасты) или суспензий, полировальных

кругов из войлока или круглых щеток.

Полирование абразивной

лентой (рис.1) является разновидностью

шлифования. Рабочая поверхность

ленты, на которую нанесена

полировальная паста, характеризуется

размерами абразивных зерен пасты

и числом их на единице поверхности.

Рисунок 1. Схема процесса полирования

абразивной лентой.

1— лента-основа; 2 — пряжа нити; 3 —

аппарат; 4 - связка; 5 - абразивные зерна; 6

— обрабатываемая поверхность

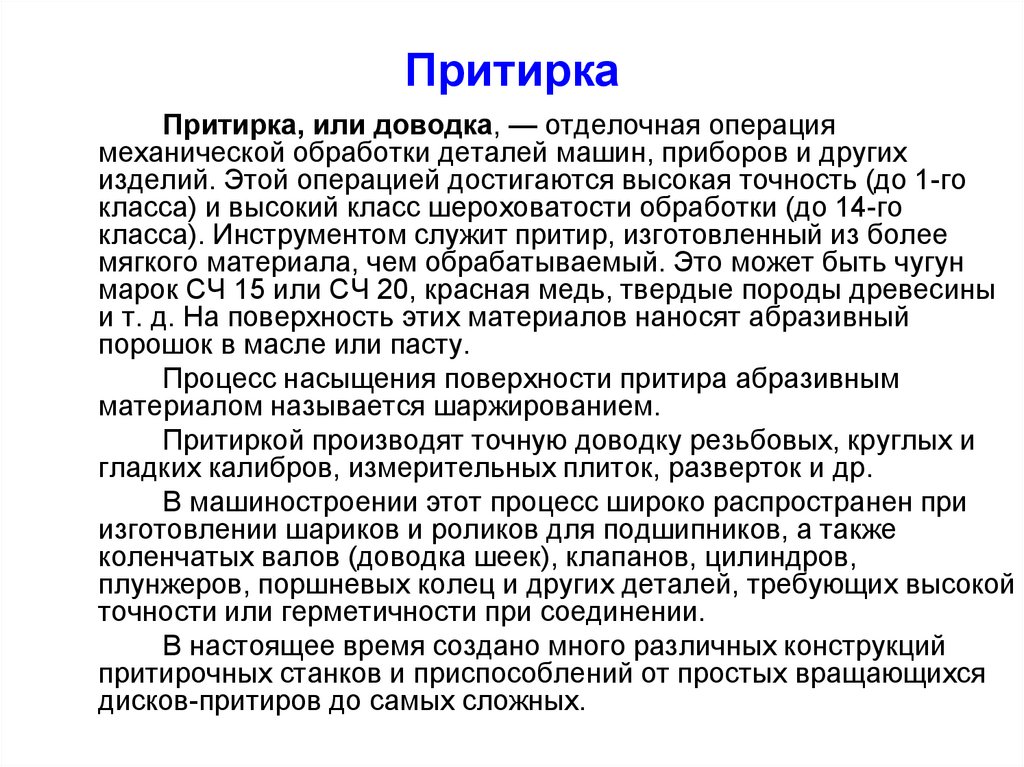

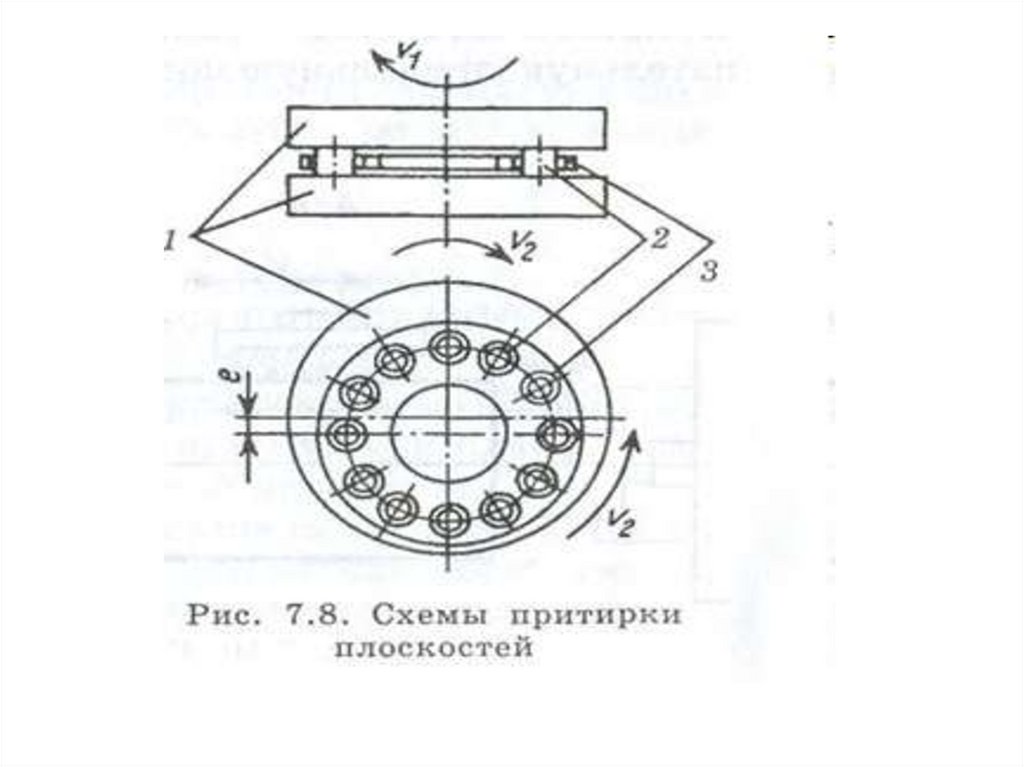

135. Притирка

Притирка, или доводка, — отделочная операциямеханической обработки деталей машин, приборов и других

изделий. Этой операцией достигаются высокая точность (до 1-го

класса) и высокий класс шероховатости обработки (до 14-го

класса). Инструментом служит притир, изготовленный из более

мягкого материала, чем обрабатываемый. Это может быть чугун

марок СЧ 15 или СЧ 20, красная медь, твердые породы древесины

и т. д. На поверхность этих материалов наносят абразивный

порошок в масле или пасту.

Процесс насыщения поверхности притира абразивным

материалом называется шаржированием.

Притиркой производят точную доводку резьбовых, круглых и

гладких калибров, измерительных плиток, разверток и др.

В машиностроении этот процесс широко распространен при

изготовлении шариков и роликов для подшипников, а также

коленчатых валов (доводка шеек), клапанов, цилиндров,

плунжеров, поршневых колец и других деталей, требующих высокой

точности или герметичности при соединении.

В настоящее время создано много различных конструкций

притирочных станков и приспособлений от простых вращающихся

дисков-притиров до самых сложных.

136.

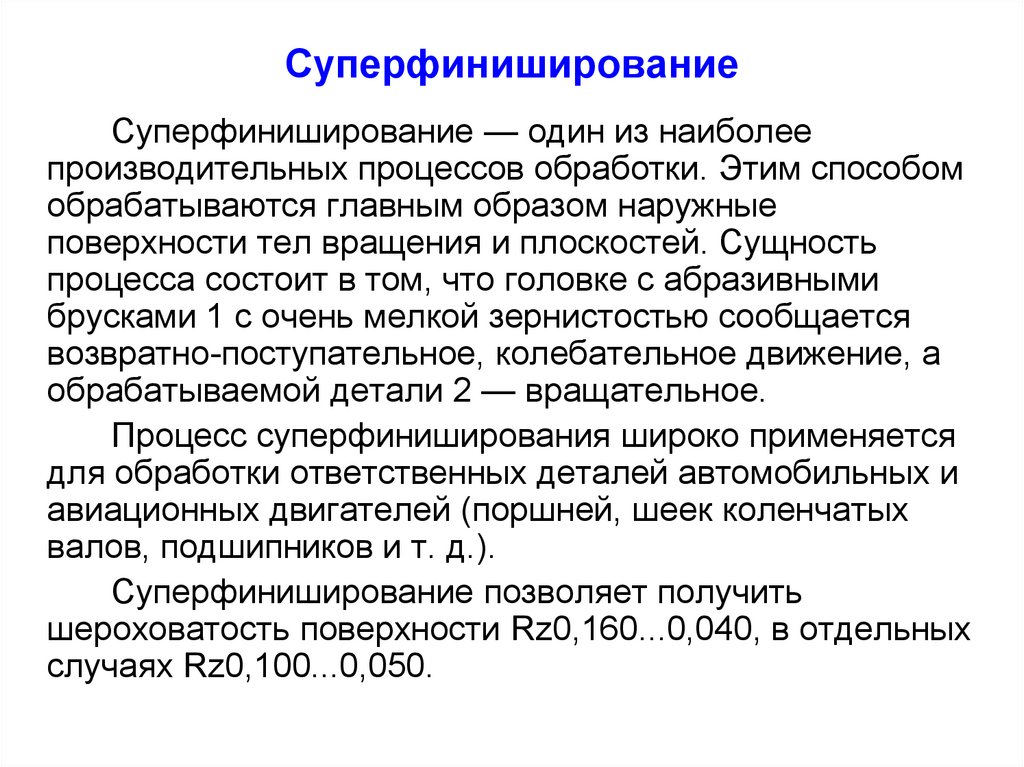

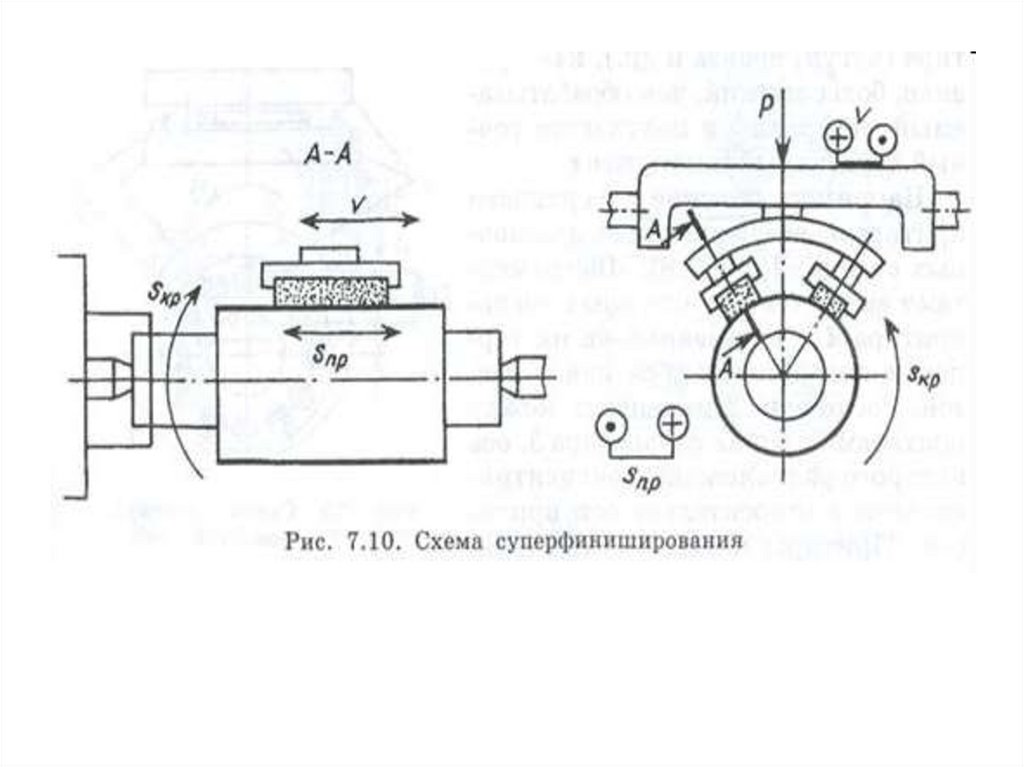

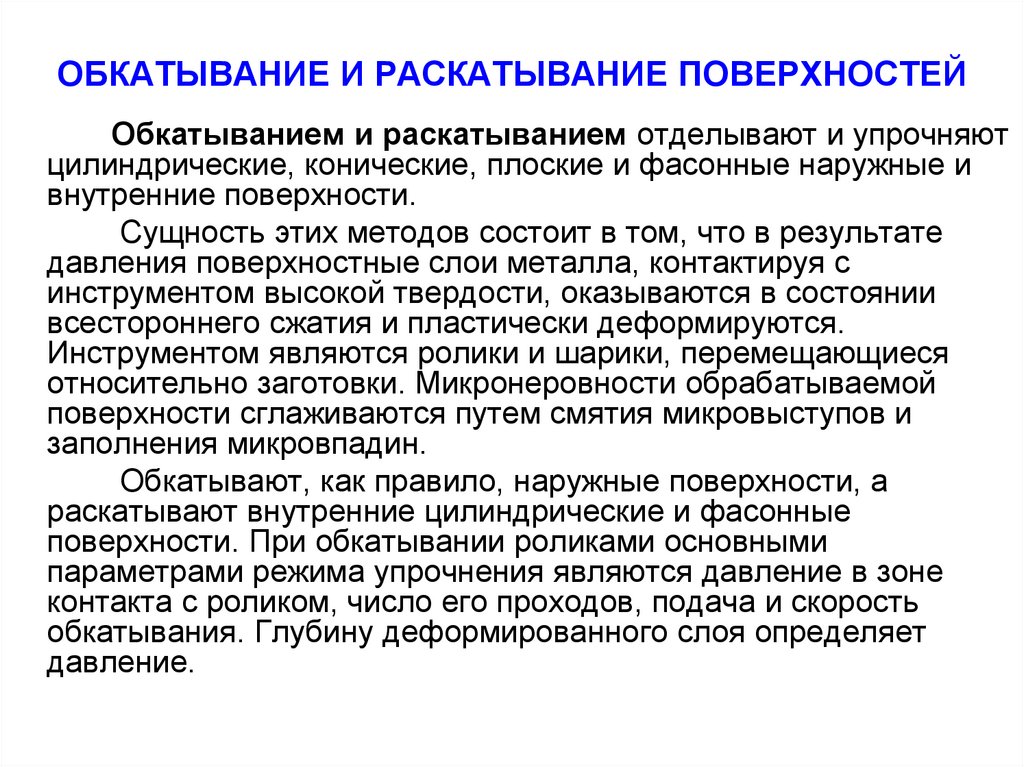

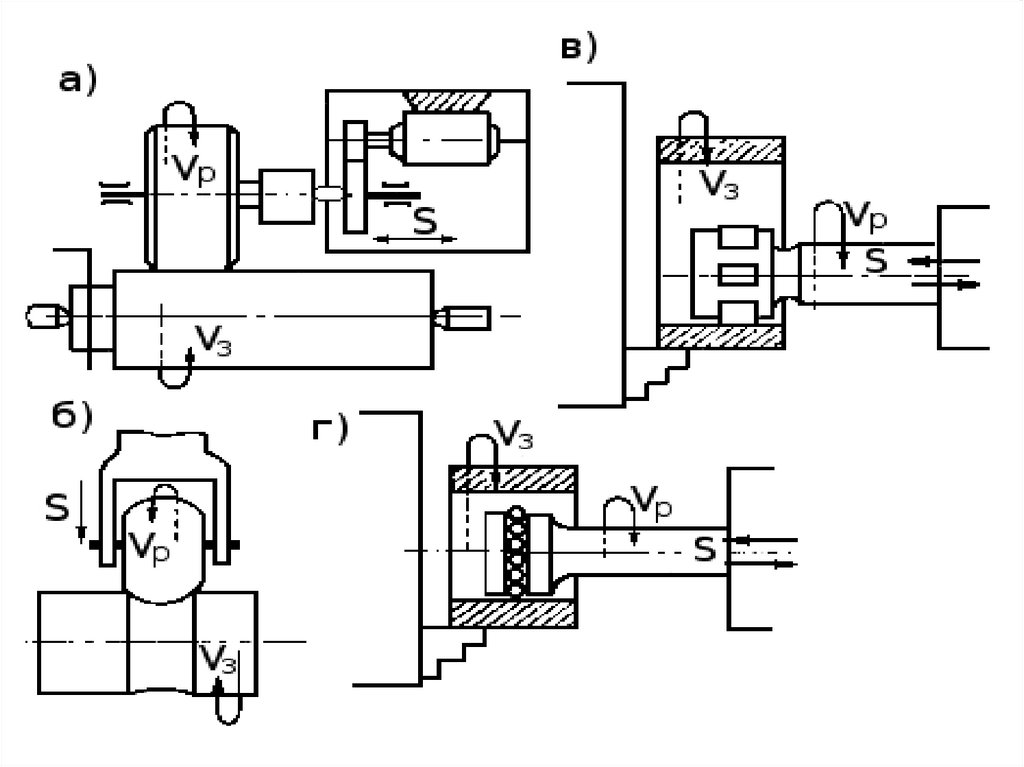

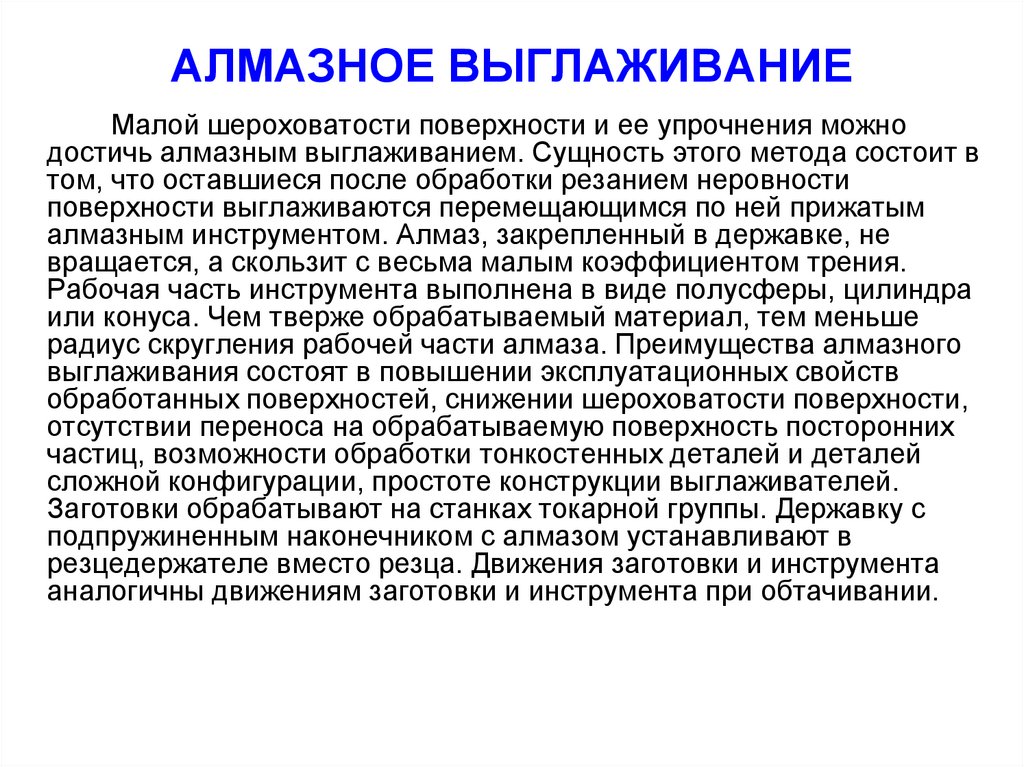

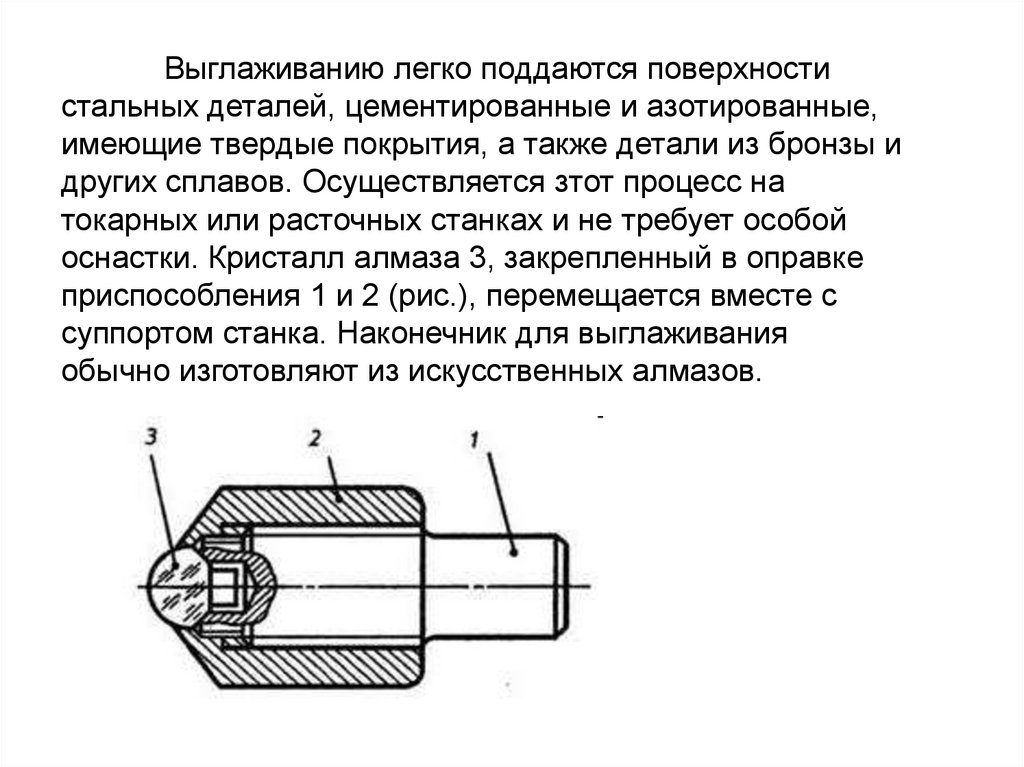

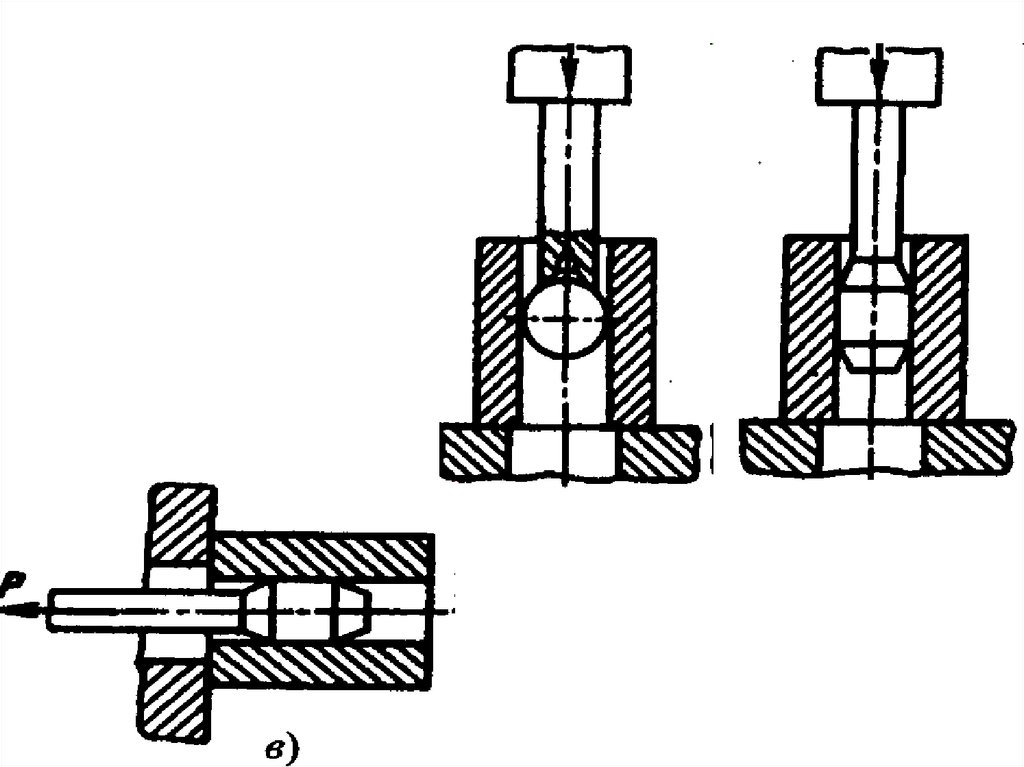

137. Хонингование