Похожие презентации:

Технологические расчёты при проектировании цехов (продолжение)

1.

Лекция 3Технологические расчёты при проектировании цехов

(продолжение)

2.

СодержаниеОпределение

фонда

времени

работы

оборудования и рабочих

Расчет количества оборудования, стапелей и

рабочих мест

Расчет цехового производственного персонала

Методы расчета площадей

Компоновка и планировка цехов

Основные принципы компоновки и планировки

цехов

3.

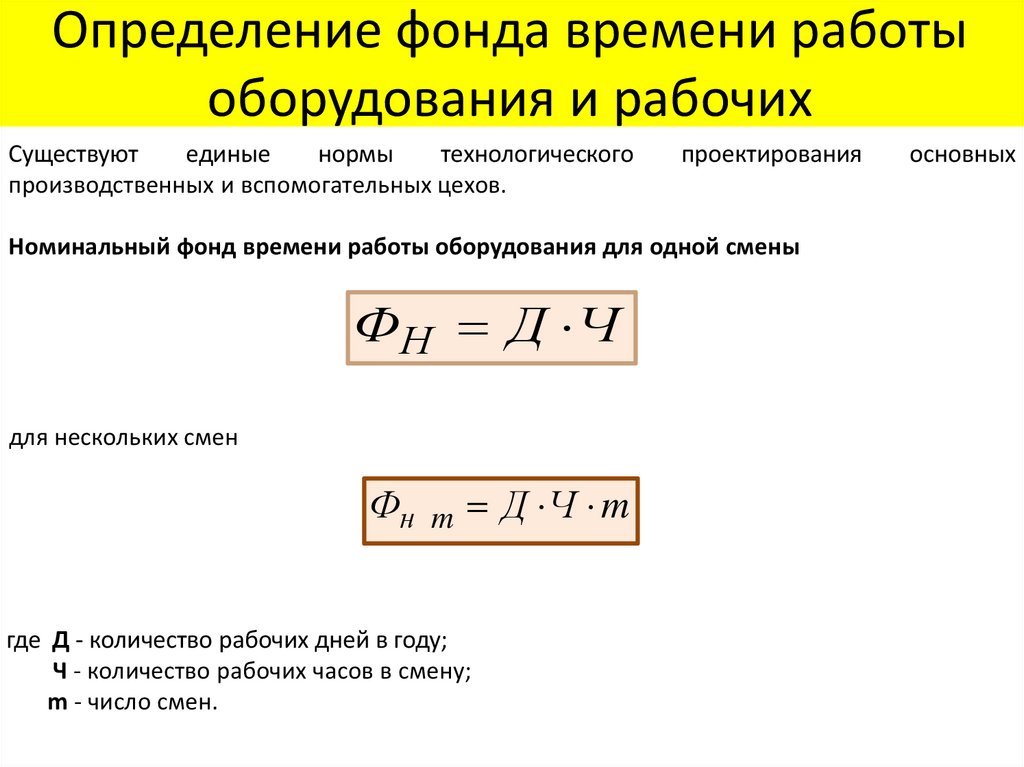

Определение фонда времени работыоборудования и рабочих

Существуют

единые

нормы

технологического

производственных и вспомогательных цехов.

проектирования

Номинальный фонд времени работы оборудования для одной смены

ФН Д Ч

для нескольких смен

Фн m Д Ч m

где Д - количество рабочих дней в году;

Ч - количество рабочих часов в смену;

m - число смен.

основных

4.

Действительный (расчетный) фонд времени работы оборудованияи рабочих мест должен учитывать потери на ремонт

оборудования.

Действительный фонд времени работы оборудования для

нескольких смен

Фд. р. Ф Н к об ,

где коб - коэффициент, учитывающий потери на ремонт оборудования.

Номинальными годовой фонд времени работы оборудования и

рабочих пятидневной рабочей неделе (41 - часовой неделе) 2070

часов.

С учетом потерь времени на отпуск (очередной и

дополнительный), болезнь, беременность…

Действительный (расчетный) годовой фонд времени рабочих

(при пятидневной рабочей неделе, 41 часовой) 1820 часов при 24

дневном очередном отпуске и 12% потерь времени от

номинального фонда времени.

5.

Расчет количества оборудования, стапелей ирабочих мест

Расчет потребного количества технологического оборудования определяется одним из

следующих способов:

1.по штучной технически обоснованной норме времени шт или по штучно-калькуляционному времени

2. по суммарной трудоемкости на виды работ, полученной укрупненным методом

3. по часовой производительности оборудования

4. по цикловому времени изготовления изделия

5. по удельным показателям (например, по количеству оборудования на тонну обрабатываемых деталей)

Расчет

для

количества

оборудования

серийного

производства

наиболее точно

определен

может

быть

по технически обоснованному штучному или

штучно-калькуляционному времени.

для расчета потребного количества оборудования для

изготовления деталей на которые разработаны типовые

технологические процессы.

6.

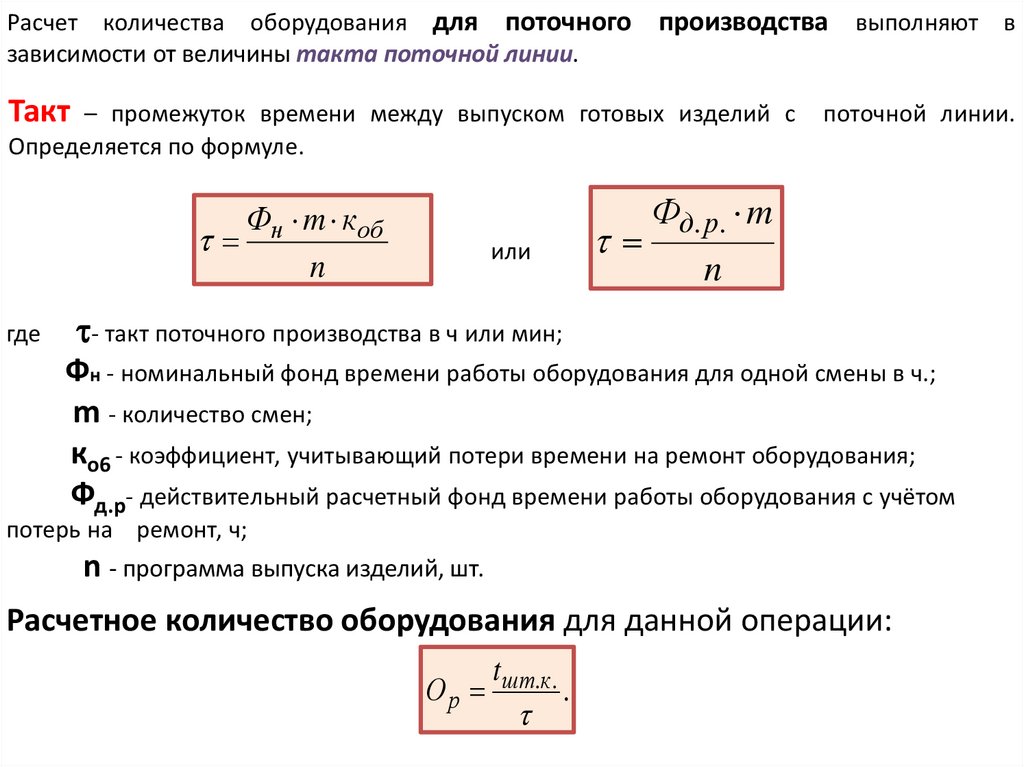

Расчет количества оборудования для поточногозависимости от величины такта поточной линии.

производства выполняют в

Такт – промежуток времени между выпуском готовых изделий с

поточной линии.

Определяется по формуле.

Фн m коб

n

где

или

Фд. р. m

n

- такт поточного производства в ч или мин;

Фн - номинальный фонд времени работы оборудования для одной смены в ч.;

m - количество смен;

ко6 - коэффициент, учитывающий потери времени на ремонт оборудования;

Фд.р- действительный расчетный фонд времени работы оборудования с учётом

потерь на ремонт, ч;

n - программа выпуска изделий, шт.

Расчетное количество оборудования для данной операции:

t

О р шт.к. .

7.

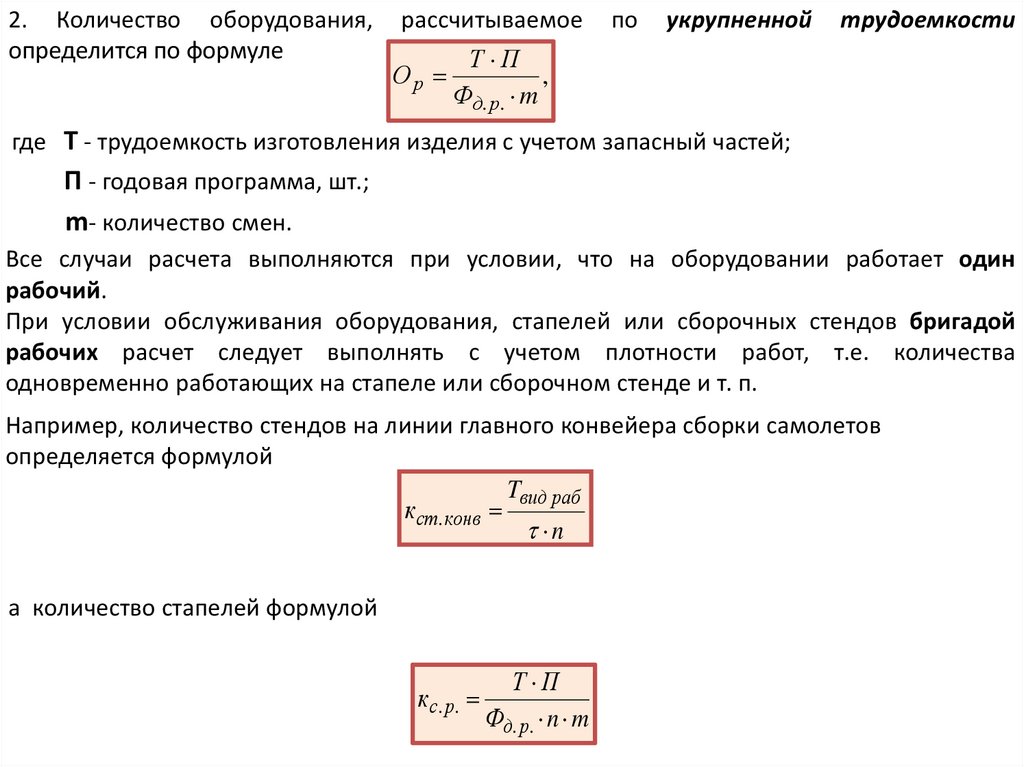

2. Количество оборудования,определится по формуле

рассчитываемое

Ор

по

укрупненной

трудоемкости

Т П

,

Фд. р. m

где Т - трудоемкость изготовления изделия с учетом запасный частей;

П - годовая программа, шт.;

m- количество смен.

Все случаи расчета выполняются при условии, что на оборудовании работает один

рабочий.

При условии обслуживания оборудования, стапелей или сборочных стендов бригадой

рабочих расчет следует выполнять с учетом плотности работ, т.е. количества

одновременно работающих на стапеле или сборочном стенде и т. п.

Например, количество стендов на линии главного конвейера сборки самолетов

определяется формулой

Tвид раб

кст. конв

n

а количество стапелей формулой

кс. р.

Т П

Фд. р. n m

8.

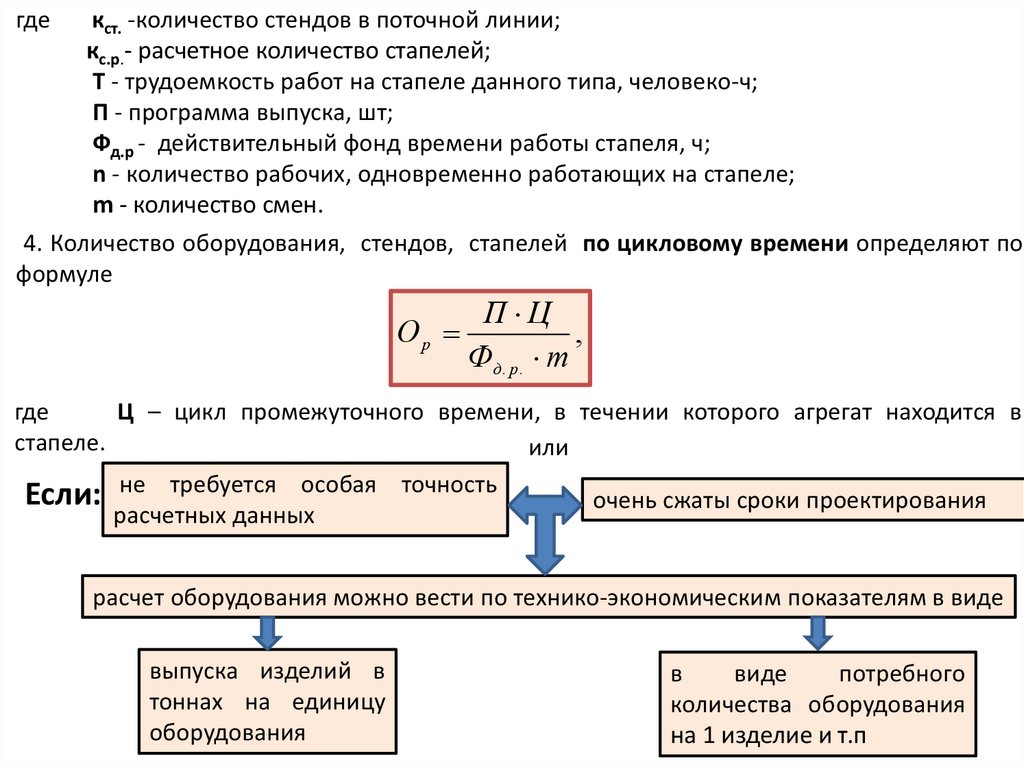

гдекст. -количество стендов в поточной линии;

кс.р.- расчетное количество стапелей;

Т - трудоемкость работ на стапеле данного типа, человеко-ч;

П - программа выпуска, шт;

Фд.р - действительный фонд времени работы стапеля, ч;

n - количество рабочих, одновременно работающих на стапеле;

m - количество смен.

4. Количество оборудования, стендов, стапелей по цикловому времени определяют по

формуле

П Ц

Ор

,

Фд. р. m

где

Ц – цикл промежуточного времени, в течении которого агрегат находится в

стапеле.

или

Если: не

требуется особая точность

расчетных данных

очень сжаты сроки проектирования

расчет оборудования можно вести по технико-экономическим показателям в виде

выпуска изделий в

тоннах на единицу

оборудования

в

виде

потребного

количества оборудования

на 1 изделие и т.п

9.

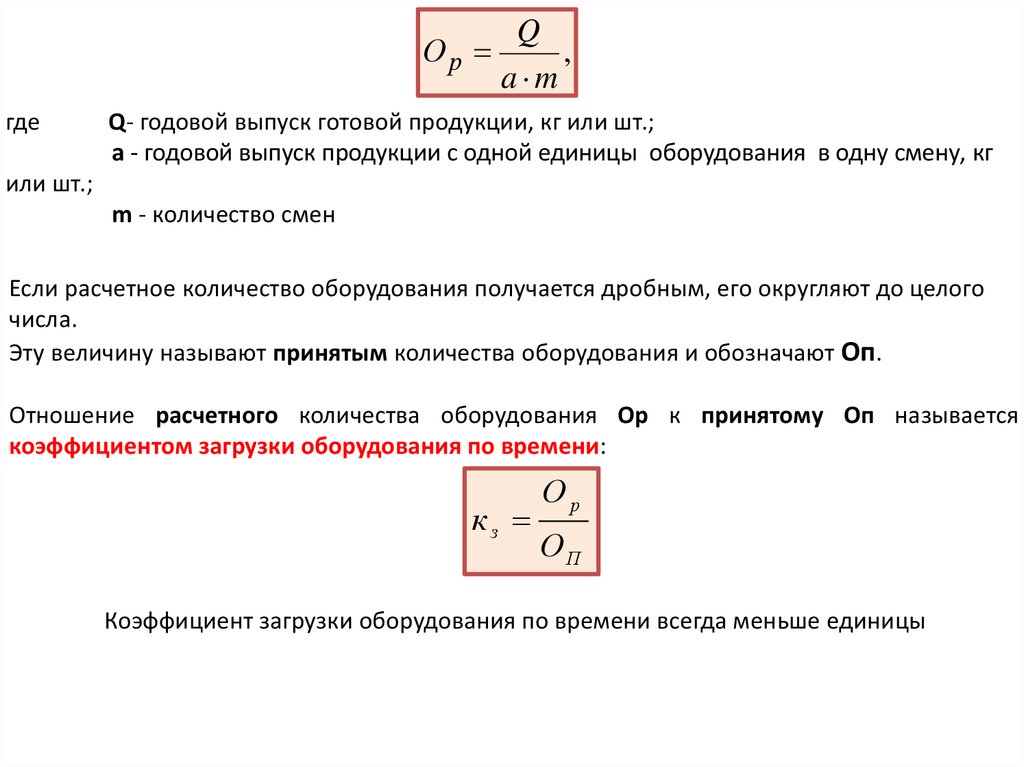

QОр

,

a m

где

Q- годовой выпуск готовой продукции, кг или шт.;

а - годовой выпуск продукции с одной единицы оборудования в одну смену, кг

или шт.;

m - количество смен

Если расчетное количество оборудования получается дробным, его округляют до целого

числа.

Эту величину называют принятым количества оборудования и обозначают Оп.

Отношение расчетного количества оборудования Ор к принятому Оп называется

коэффициентом загрузки оборудования по времени:

кз

Ор

ОП

Коэффициент загрузки оборудования по времени всегда меньше единицы

10.

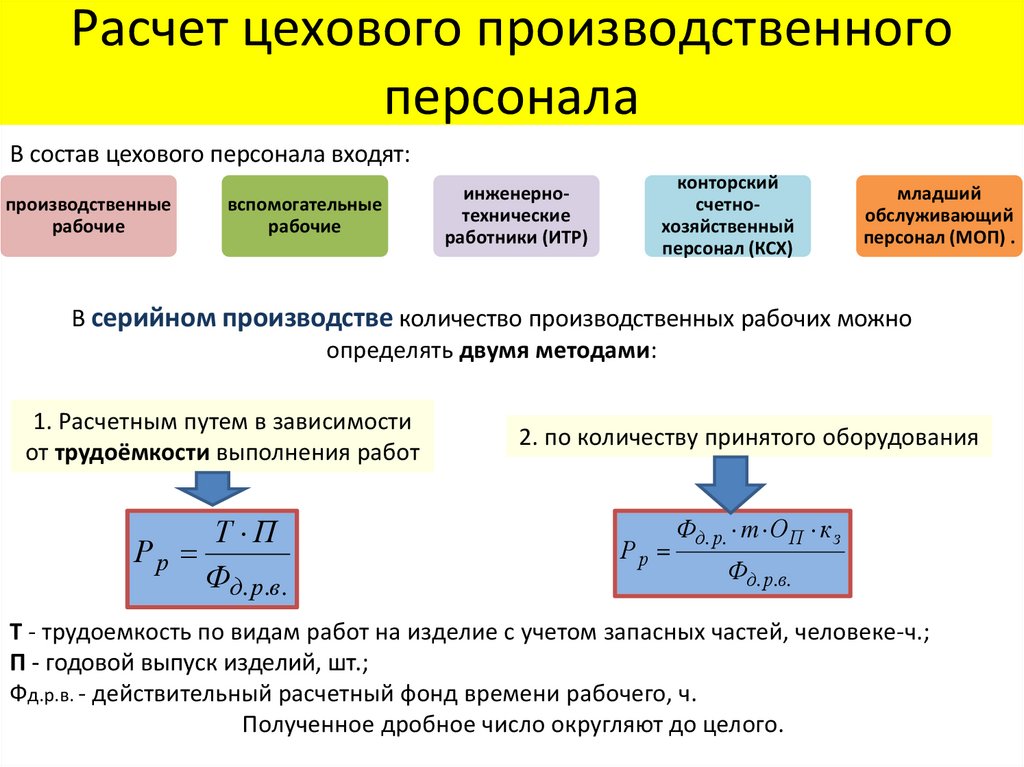

Расчет цехового производственногоперсонала

В состав цехового персонала входят:

производственные

рабочие

вспомогательные

рабочие

инженернотехнические

работники (ИТР)

конторский

счетнохозяйственный

персонал (КСХ)

младший

обслуживающий

персонал (МОП) .

В серийном производстве количество производственных рабочих можно

определять двумя методами:

1. Расчетным путем в зависимости

от трудоёмкости выполнения работ

Т П

Рр

Фд. р.в.

2. по количеству принятого оборудования

Рр

Фд. р. m ОП к з

Фд. р.в.

Т - трудоемкость по видам работ на изделие с учетом запасных частей, человеке-ч.;

П - годовой выпуск изделий, шт.;

Фд.р.в. - действительный расчетный фонд времени рабочего, ч.

Полученное дробное число округляют до целого.

11.

2. Полученное число производственных рабочих рассчитываютпо профессиям

квалификации

(разрядам)

с учетом

возможности

совмещения

профессий

число

работающих в

сменах

3. Определяют необходимое количество вспомогательных рабочих

(рабочих, обслуживающих основное производство)

станочники

слесари

по

ремонту

оборудо

вания

наладчики

электро

монтер

ы

смазчики

рабочие по

приемке и

выдаче

инструмента

крановщики

стропал

ьщики и

т.п.

К счетно-конторско—хозяйственному персоналу относятся

бухгалтеры

счетоводы

делопроизводители

учетчики

12.

МОП составляют:уборщики

гардеробщики

т.п.

ИТР — состав руководящего ИТР:

нач. цеха,

заместители

нач. цеховых

бюро

цеховые

технологи

сменные

инженеры

мастера участков

и отделений

Численность этих категорий

работников определяется

в зависимости от числа

производственных рабочих по

нормам технологического

проектирования и техникоэкономическим показателям

отрасли

по штатным ведомостям,

которые составляются при

проектировании цеха

диспетчеры

13.

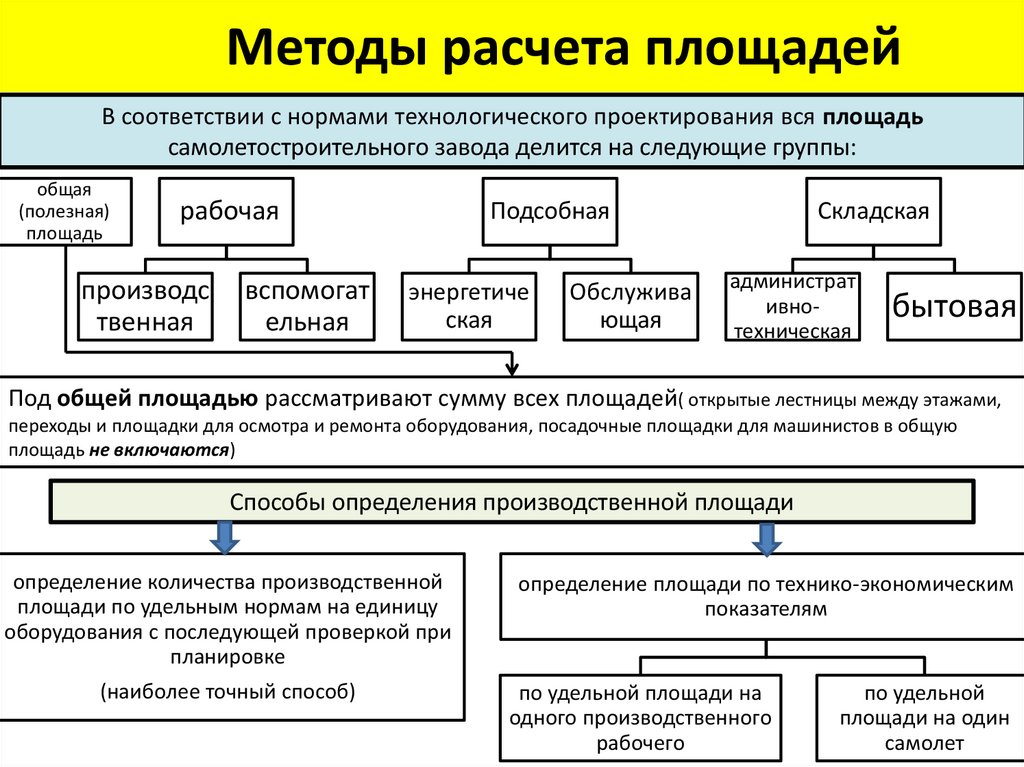

Методы расчета площадейВ соответствии с нормами технологического проектирования вся площадь

самолетостроительного завода делится на следующие группы:

общая

(полезная)

площадь

рабочая

производс

твенная

вспомогат

ельная

Подсобная

энергетиче

ская

Обслужива

ющая

Складская

администрат

ивнотехническая

бытовая

Под общей площадью рассматривают сумму всех площадей( открытые лестницы между этажами,

переходы и площадки для осмотра и ремонта оборудования, посадочные площадки для машинистов в общую

площадь не включаются)

Способы определения производственной площади

определение количества производственной

площади по удельным нормам на единицу

оборудования с последующей проверкой при

планировке

(наиболее точный способ)

определение площади по технико-экономическим

показателям

по удельной площади на

одного производственного

рабочего

по удельной

площади на один

самолет

14.

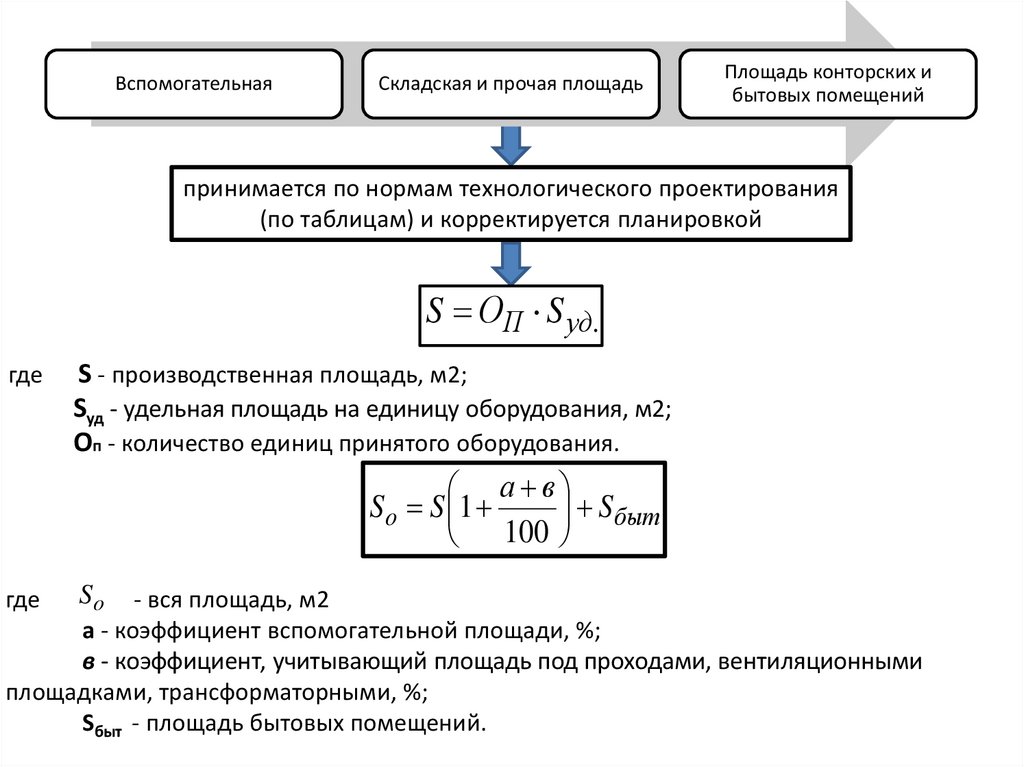

ВспомогательнаяСкладская и прочая площадь

Площадь конторских и

бытовых помещений

принимается по нормам технологического проектирования

(по таблицам) и корректируется планировкой

S ОП S уд.

где

S - производственная площадь, м2;

Sуд - удельная площадь на единицу оборудования, м2;

Оп - количество единиц принятого оборудования.

а в

S o S 1

Sбыт

100

где

So

- вся площадь, м2

а - коэффициент вспомогательной площади, %;

в - коэффициент, учитывающий площадь под проходами, вентиляционными

площадками, трансформаторными, %;

Sбыт - площадь бытовых помещений.

15.

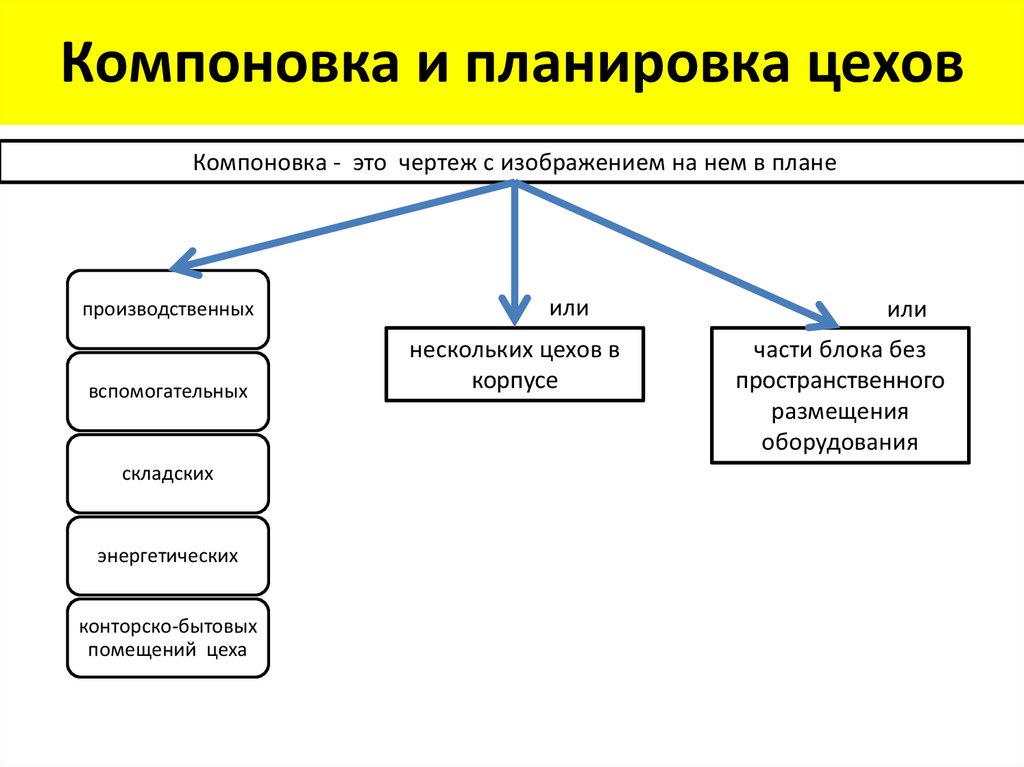

Компоновка и планировка цеховКомпоновка - это чертеж с изображением на нем в плане

производственных

вспомогательных

складских

энергетических

конторско-бытовых

помещений цеха

или

нескольких цехов в

корпусе

или

части блока без

пространственного

размещения

оборудования

16.

Планировка - графическое изображение на плане и разрезах:всего

оборудования

автоматических

линий

стапелей

подъемнотранспортных устройств

инженерных

сетей

заготовки или объекты

производства

В основе любой

планировки

оборудования цехов

должно быть заложено перемещение друг

относительно друга производственных элементов

оборудование

производственные

рабочие и т.п.

относительно друг друга

17.

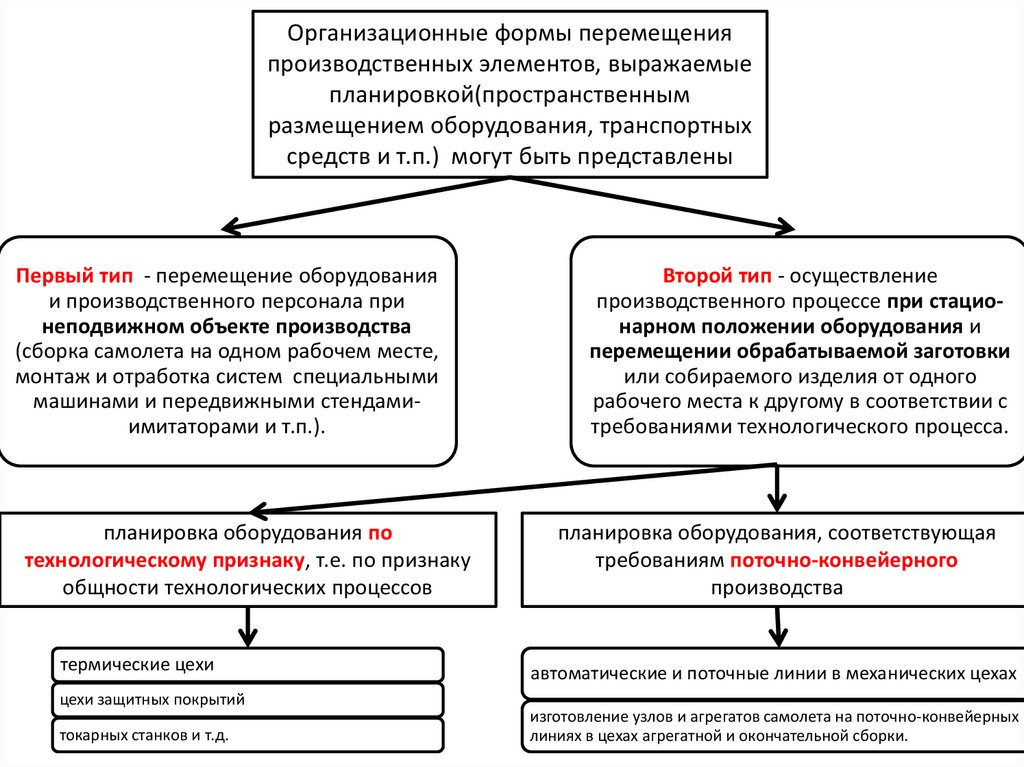

Организационные формы перемещенияпроизводственных элементов, выражаемые

планировкой(пространственным

размещением оборудования, транспортных

средств и т.п.) могут быть представлены

Первый тип - перемещение оборудования

и производственного персонала при

неподвижном объекте производства

(сборка самолета на одном рабочем месте,

монтаж и отработка систем специальными

машинами и передвижными стендамиимитаторами и т.п.).

планировка оборудования по

технологическому признаку, т.е. по признаку

общности технологических процессов

термические цехи

цехи защитных покрытий

токарных станков и т.д.

Второй тип - осуществление

производственного процессе при стационарном положении оборудования и

перемещении обрабатываемой заготовки

или собираемого изделия от одного

рабочего места к другому в соответствии с

требованиями технологического процесса.

планировка оборудования, соответствующая

требованиям поточно-конвейерного

производства

автоматические и поточные линии в механических цехах

изготовление узлов и агрегатов самолета на поточно-конвейерных

линиях в цехах агрегатной и окончательной сборки.

18.

Первый тип - перемещение оборудования и производственного персонала принеподвижном объекте производства

+

сокращает

протяженность

путей

перемещения

основного изделия в

связи с удлинением

путей

перемещения

входящих деталей

повышается

ответственность исполнителей за качество

работ

-

дает

несовершенство

форм

организации

производства,

характерное

для

опытного или штучного

производства

19.

Второй тип при стационарном положении оборудования и перемещенииобрабатываемой заготовки

+

повышает мобильность

производства

повышает коэффициент

загрузки оборудования

обеспечивает

возможность

быстрой

замены оборудования в

случае поломки

-

увеличивается

протяженность

транспортных путей

повышается требование к

квалификации рабочих

Второй тип планировки с расположением оборудования по поточноконвейерному принципу:

сокращает расстояние

межоперационных транспортировок

обеспечивает непрерывность движения

заготовок, деталей, узлов и т.п.

сокращает производственный цикл благодаря

разделению процесса на элементарные

операции

требует больших площадей

понижает коэффициент загрузки оборудования,

что компенсируется увеличением выпуска

продукции с единицы площади.

упрощает управление производством

Очень часто используется планировка ряда цехов смешанного характера - совокупность

типов и вариантов в зависимости от технологической и экономической целесообразности

рассматриваемого решения

20.

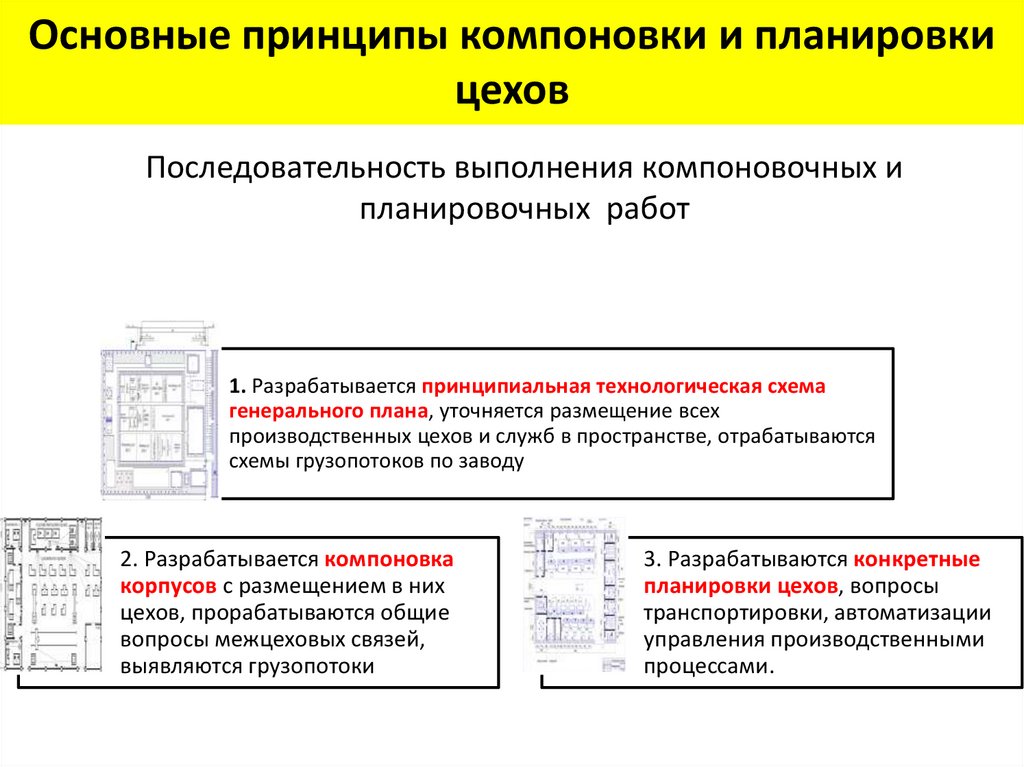

Основные принципы компоновки и планировкицехов

Последовательность выполнения компоновочных и

планировочных работ

1. Разрабатывается принципиальная технологическая схема

генерального плана, уточняется размещение всех

производственных цехов и служб в пространстве, отрабатываются

схемы грузопотоков по заводу

2. Разрабатывается компоновка

корпусов с размещением в них

цехов, прорабатываются общие

вопросы межцеховых связей,

выявляются грузопотоки

3. Разрабатываются конкретные

планировки цехов, вопросы

транспортировки, автоматизации

управления производственными

процессами.

21.

Основные принципы, принимаемые за основу при выполнениипланировочных работ :

1. Размещение оборудования должно строго соответствовать последовательности

выполнения технологических операций, операций контроля и сдачи готовых изделий.

2. Все планировочные решения должны отвечать условиям безопасной работы.

3. Планировка должна отвечать задачам наибольшего съема продукции с одного квадратного метра

площади и соответствовать минимальному производственному циклу, необходимо практиковать

принцип подвесных транспортирующих средств - соблюдать правило - деталь не должна лежать на

полу.

4. Планировка должна предусматривать правильное размещение руководящего инженерно-технического персонала.

5. В планировочных решениях должны быть предусмотрены кратчайшие пути

перемещения заготовок и готовых деталей и исключено пересечение грузовых

потоков, и возвратные движения изготавливаемого изделия.

22.

обеспечитьминимальную себестоимость

изготовления продукции

Лучший вариант планировки должен

способствовать наиболее

рациональному использованию

оборудования, материалов, систем

обслуживания технологических

процессов

способствовать непрерывному

повышению производительности

труда.

Наличие длинномерных

материалов - листов,

профилей, а также заготовок и агрегатов, имеющих

большие габариты и массу

обуславливают

размещение всего

технологического процесса

на одной прямой.

Транспортировка отходов

не должна нарушать общей

направленности грузовых

потоков

23.

При разработке грузовых потоков можно использовать специальные программымоделирования транспортных потоков, в которых должны быть учтены пункты назначения

и отправления грузов, количество грузов и т.д.

24.

Грузовой поток можно изображать графически в виде масштабной схемы на плане цеха,корпуса или на генеральном плане завода.

Графическое изображение грузового потока уточняет размещение всех цехов на генеральном плане завода, оборудования внутри производственных участков

Компоновочные чертежи выполняются в масштабе 1:200 или 1:500 - более мелком, чем

планировка.

25.

Выполнение компоновок предусматривает:графическое изображение коробки промышленного здания

подвалов

нанесение условных обозначении колонн, окон, дверных

проемов

вводов железнодорожных путей

опорных и подвесных кранов и т.д.

Компоновка производственных и

вспомогательных

даёт возможность увязать технические решения по

размещению цехов завода

определить направление и характер грузопотоков,

наносимых на компоновочные схемы.

26.

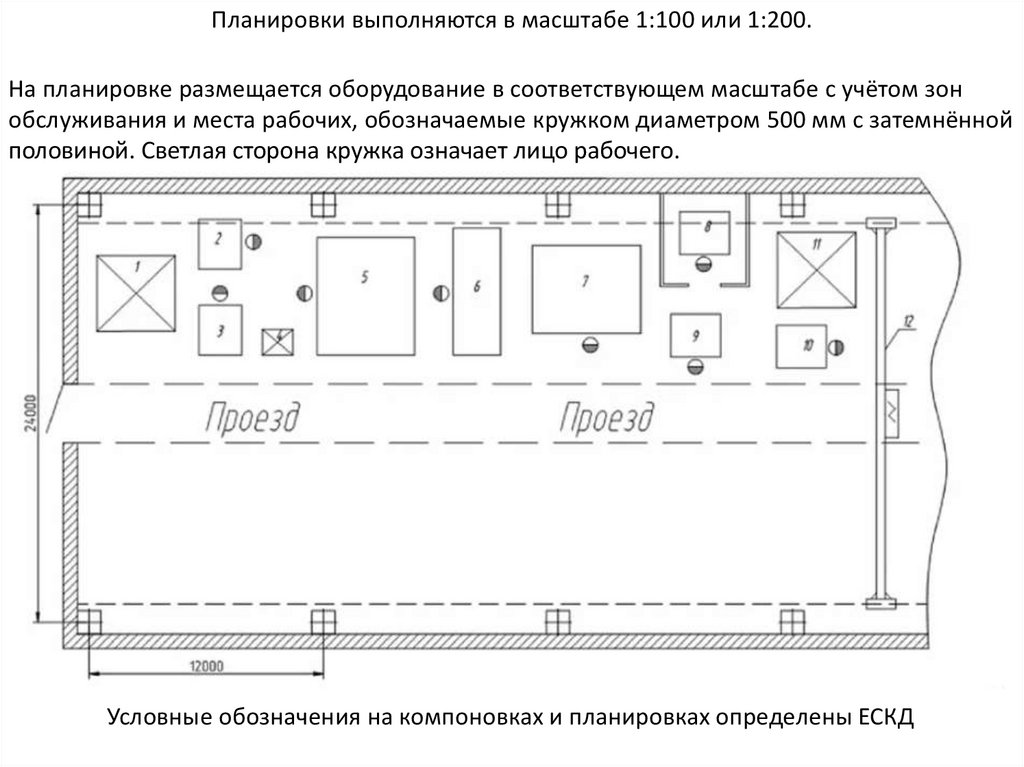

Планировки выполняются в масштабе 1:100 или 1:200.На планировке размещается оборудование в соответствующем масштабе с учётом зон

обслуживания и места рабочих, обозначаемые кружком диаметром 500 мм с затемнённой

половиной. Светлая сторона кружка означает лицо рабочего.

Условные обозначения на компоновках и планировках определены ЕСКД

27.

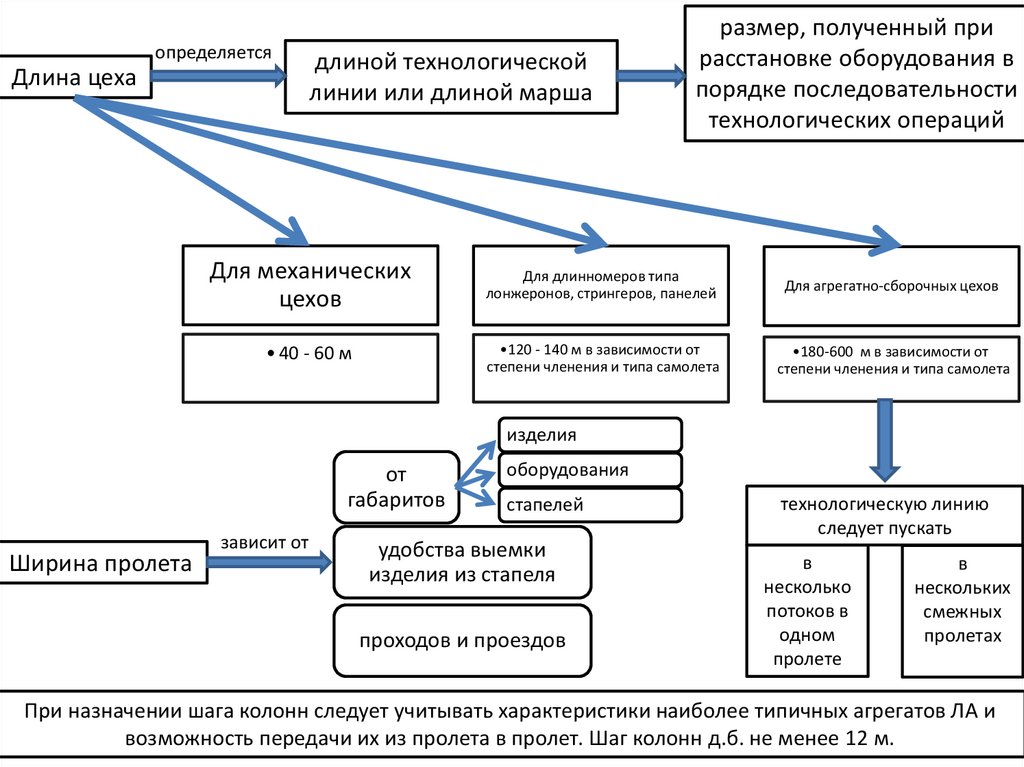

определяетсяДлина цеха

длиной технологической

линии или длиной марша

размер, полученный при

расстановке оборудования в

порядке последовательности

технологических операций

Для механических

цехов

Для длинномеров типа

лонжеронов, стрингеров, панелей

Для агрегатно-сборочных цехов

• 40 - 60 м

•120 - 140 м в зависимости от

степени членения и типа самолета

•180-600 м в зависимости от

степени членения и типа самолета

изделия

от

габаритов

Ширина пролета

зависит от

оборудования

стапелей

удобства выемки

изделия из стапеля

проходов и проездов

технологическую линию

следует пускать

в

несколько

потоков в

одном

пролете

в

нескольких

смежных

пролетах

При назначении шага колонн следует учитывать характеристики наиболее типичных агрегатов ЛА и

возможность передачи их из пролета в пролет. Шаг колонн д.б. не менее 12 м.

28.

При планировке цехов необходимо сразу назначать местопримыкания бытовых помещений.

Они должны примыкать в перпендикулярном направлении к

пролетам цехов

при этом каждый цех должен иметь свой участок бытовых

помещений и контор.

Менеджмент

Менеджмент