Похожие презентации:

Проектирование термических цехов. Состав термических цехов и служб

1.

ПРОЕКТИРОВАНИЕ ТЕРМИЧЕСКИХ ЦЕХОВ2.

Содержание1. Состав термических цехов и служб

2. Исходные данные для проектирования

термических цехов.

3. Технологические расчеты термического цеха

4. Компоновка и планировка термических цехов

3.

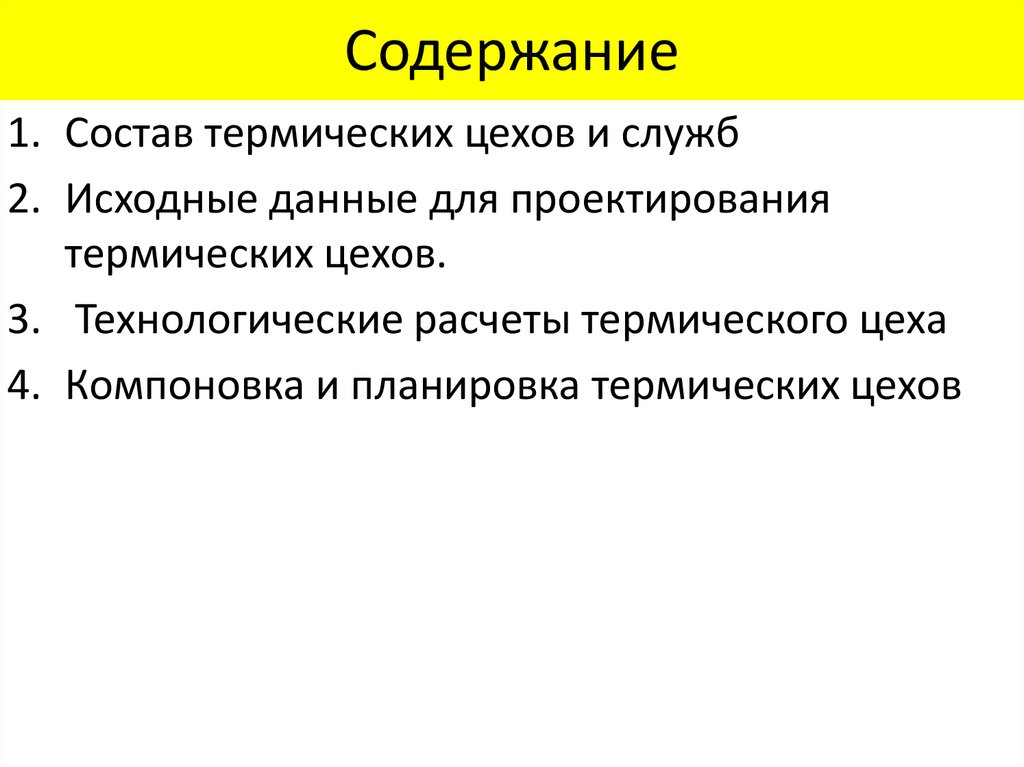

ПРОЕКТИРОВАНИЕ ТЕРМИЧЕСКИХ ЦЕХОВТермические

цехи и участки

Централизованные (обслуживающие

все производство, независимо от того,

где территориально происходит

первичное изготовление деталей и

узлов самолета)

Децентрализованное

(уменьшается протяженность

грузопотоков)

Термический цех расчленяют на участки в

цехах-потребителях, приближая

термообработку у месту изготовления

деталей

Термическое отделение

цветных металлов –

рядом с заготовительноштамповочными цехами

Термическое отделение

черных металлов – рядом

с цехами

мехонообработки деталей

из сталей

4.

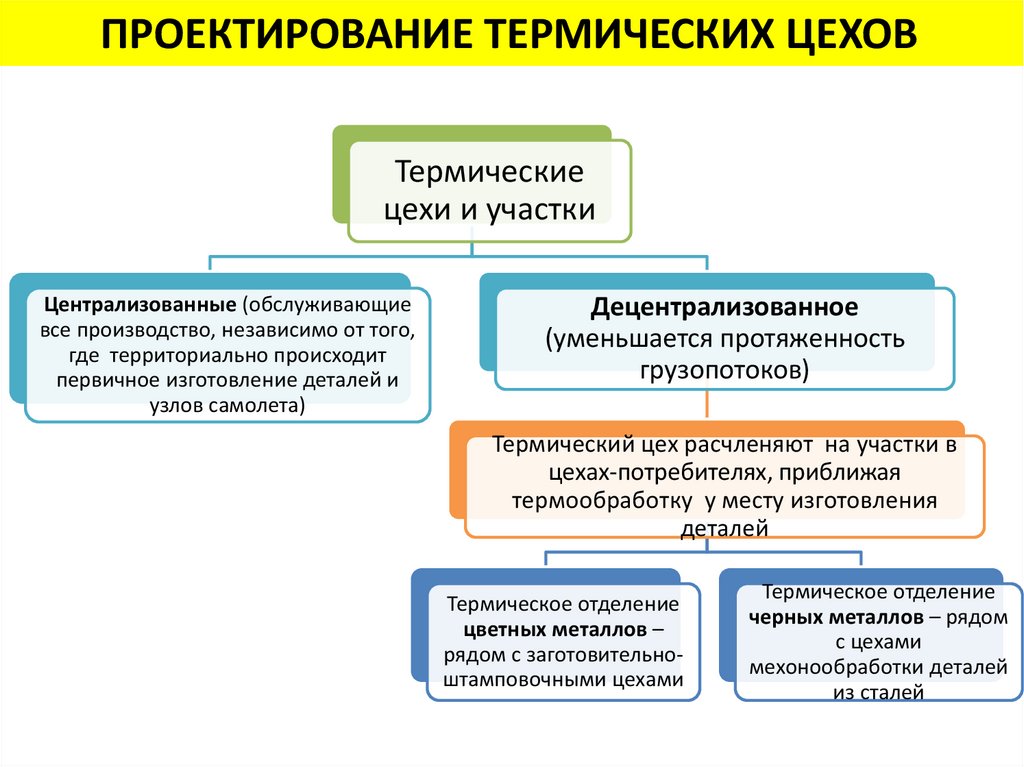

Годовая программа и методы проектирования термических цеховустанавливаются в зависимости от стадия проектирования

Годовая

програм

ма и

методы

проекти

рования

Для разработки

проектного

задания:

расчёт по

укрупненным

показателям с

обязательным

составлением

ведомости

При проектировании

термических агрегатов

в составе поточных и

автоматических линий в

механических цехах

(встроенные агрегаты)

На термическое

оборудование

Транспортные

устройства

Выполняют расчеты

подетальной загрузки

самолета

Составляют ведомость деталей,

проходящих термическую обработку

азотирование

отжиг

Искусственное

старение

В технологическом процессе указываются

все необходимые данные о

Годовую программу

цеха определяют по

каждому виду терм.

обработки исходя из

видов обработки

веса

деталей

основных

количества запасных

частей

Режимах обработки

Состав оборудования

Охлаждающие среды

Устанавливаются режимы работы: сменность,

число рабочих часов, определяющихся

длительностью непрерывных процессов

5.

Состав термических цехов и службВ состав основного термического цеха завода для термической обработки черных

металлов (термическая обработка сварных узлов и деталей механической обработки)

входят следующие основные производствнные отделения:

Отделение термической обработки крупных сварных узлов и деталей (шахтный агрегат)

Отделение химикотермической обработки

Отделение обработки конструкционных сталей в солях

Отделение улучшения (закалка+высокий отжиг)

Отделение обработки пружин

6.

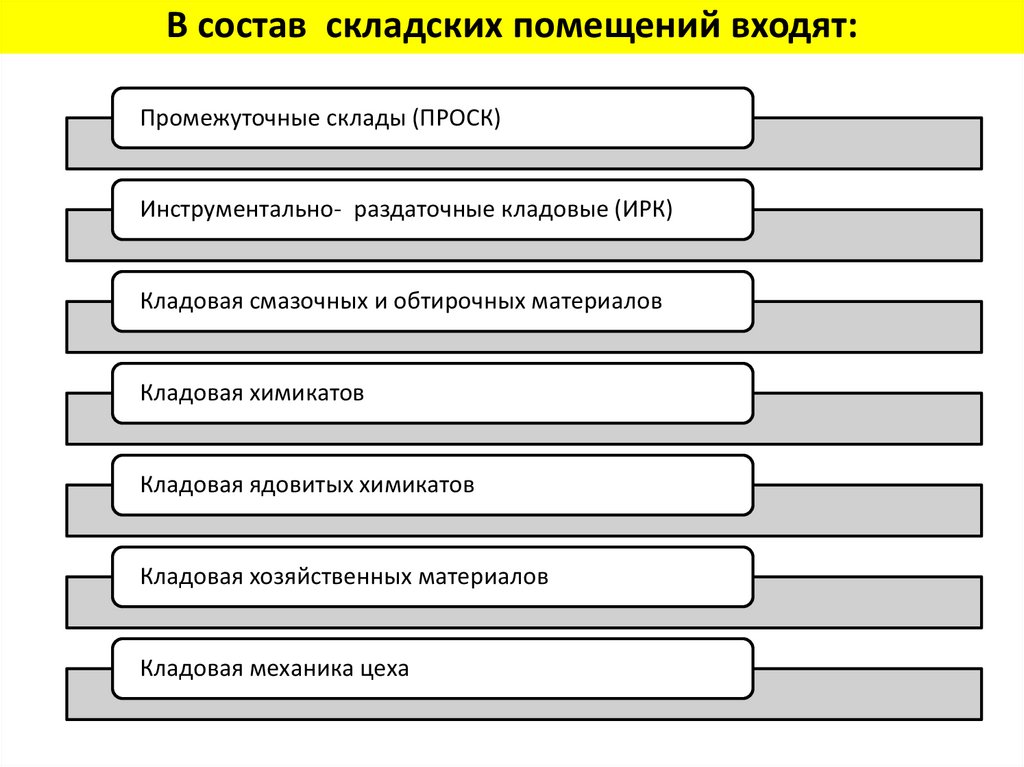

В состав складских помещений входят:Промежуточные склады (ПРОСК)

Инструментально- раздаточные кладовые (ИРК)

Кладовая смазочных и обтирочных материалов

Кладовая химикатов

Кладовая ядовитых химикатов

Кладовая хозяйственных материалов

Кладовая механика цеха

7.

В состав термических служб завода входят также:Термическое отделение цветных металлов при заготовительноштамповочных цехах (отжиг, закалки и старение деталей из листового

материала в электровоздушных агрегатах)

Термическое отделение цветных деталей при цехе профилей

(в зависимости т масштабов производства два термических

отделения могут быть объединены в одно )

Термическое отделение цветных металлов в при цехе

падающих молотов

Термическая группа при сварочном цехе (промежуточный

отжиг)

Термическое отделение при инструментальном цехе

8.

Оборудование термических цехов1. Печи камерные нагревательные сопротивления

с защитной атмосферой.

Назначение: отжиг, нормализация, нагрев под закалку

Мощность: 15,30, 45 кВт

Габаритные размеры по площади: 1х1; 1,4х1,8; 2х2,26

Температура печи: 1000-1280 ⁰С

2. Печи шахтные сопротивления

Назначение: отпуск, нагрев под закалку цветных сплавов, отжиг

Мощность: 36,70, 75 кВт

Габаритные размеры по площади: 1,54х1,54; 2,53х3,26; 2,32х2,78

Температура печи: 700-1000 ⁰С

9.

3. Печи шахтные сопротивлениядля азотирования.

Назначение: азотирование

Мощность: до 100 кВт

Габаритные размеры по площади:

0,89х1,06; 1,6х1,8; 1,97х2,185

Температура печи: 650 ⁰С

10.

4. Шахтные печи для газовой цементации.Назначение: газовая цементация

Мощность: до 110 кВт

Габаритные размеры по площади:

1,4х1,865; 1,975х2,31; 2,125х2,46

Температура печи: 1000 ⁰С

Цементацией

(науглероживанием)

называется химико-термическая обработка,

заключающаяся

в

диффузионном

насыщении поверхностного слоя стали

углеродом при нагреве в науглероживающей

среде (карбюризаторе)

11.

5. Соляные печи-ванныНазначение: нагрев под закалку; цианирование ( процесс диффузионного насыщения

поверхностного слоя стали одновременно углеродом и азотом при температурах 820950° )

Мощность: 20 - 100 кВт

Габаритные размеры по площади: ∅ 1,0-1,45

Температура печи: 850- 1300 ⁰С

12.

6. Печи толкательные сопротивления для тяжелых деталей с движениемдеталей на поддонах.

Назначение: газовая цементация, нагрев под закалку;

Закалка;

Нормализация;

Отжиг;

Высокотемпературный отпуск

Низкотемпературный отпуск тяжелых деталей с движением деталей на поддонах

Мощность: 45 кВт -(низкотемпературный отпуск) – 580 кВт(отжиг)

Габаритные размеры по площади:

1,4х1,865; 1,975х2,31; 2,125х2,46

Температура печи: 300- 1100 ⁰С

13.

7. Печи конвейерные:Назначение: нагрев под закалку;

Отпуск

Мощность: 65 кВт -(низкотемпературный отпуск) – 580 кВт (нагрев под закалку)

Габаритные размеры по площади:

2,55х6,21; 2,55х7,17; 2,75х9,09

Температура печи: 700- 900 ⁰С

14.

8. Электротермические агрегаты:Назначение: обработка цветных сплавов; обработка деталей из сплавов

Мощность: 40 кВт– 500 кВт

Габаритные размеры по площади:

6,3х6,6; 11,3х5,6

Температура печи: 120- 600 ⁰С

15.

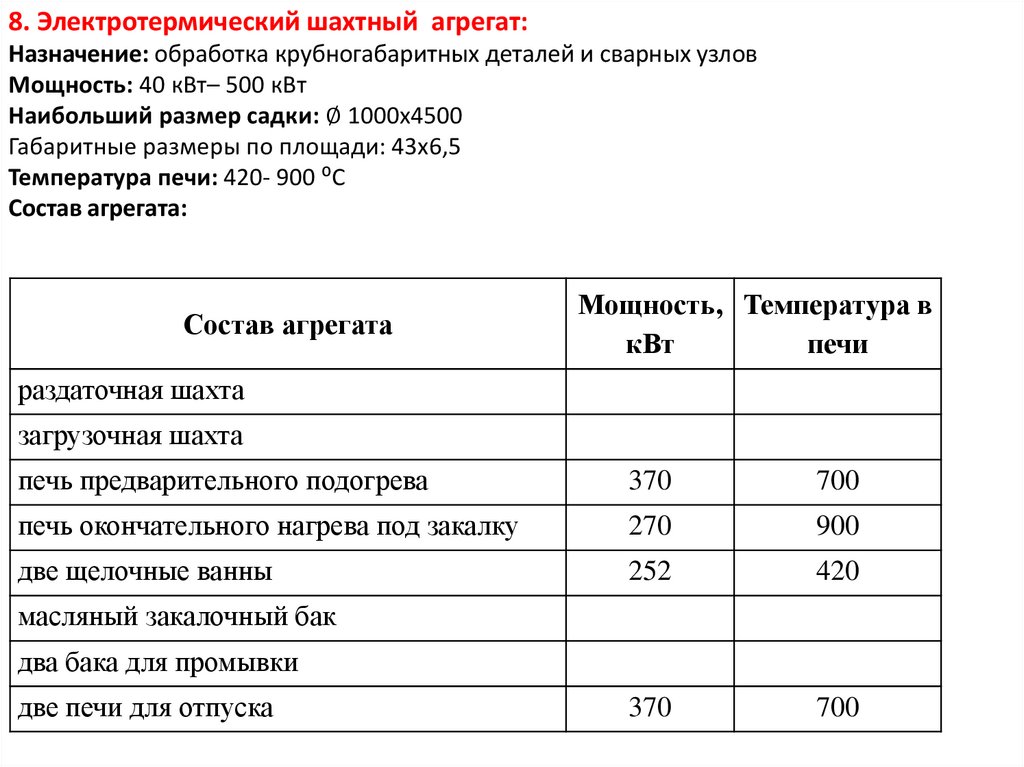

8. Электротермический шахтный агрегат:Назначение: обработка крубногабаритных деталей и сварных узлов

Мощность: 40 кВт– 500 кВт

Наибольший размер садки: ∅ 1000х4500

Габаритные размеры по площади: 43х6,5

Температура печи: 420- 900 ⁰С

Состав агрегата:

Состав агрегата

Мощность, Температура в

кВт

печи

раздаточная шахта

загрузочная шахта

печь предварительного подогрева

370

700

печь окончательного нагрева под закалку

270

900

две щелочные ванны

252

420

370

700

масляный закалочный бак

два бака для промывки

две печи для отпуска

16.

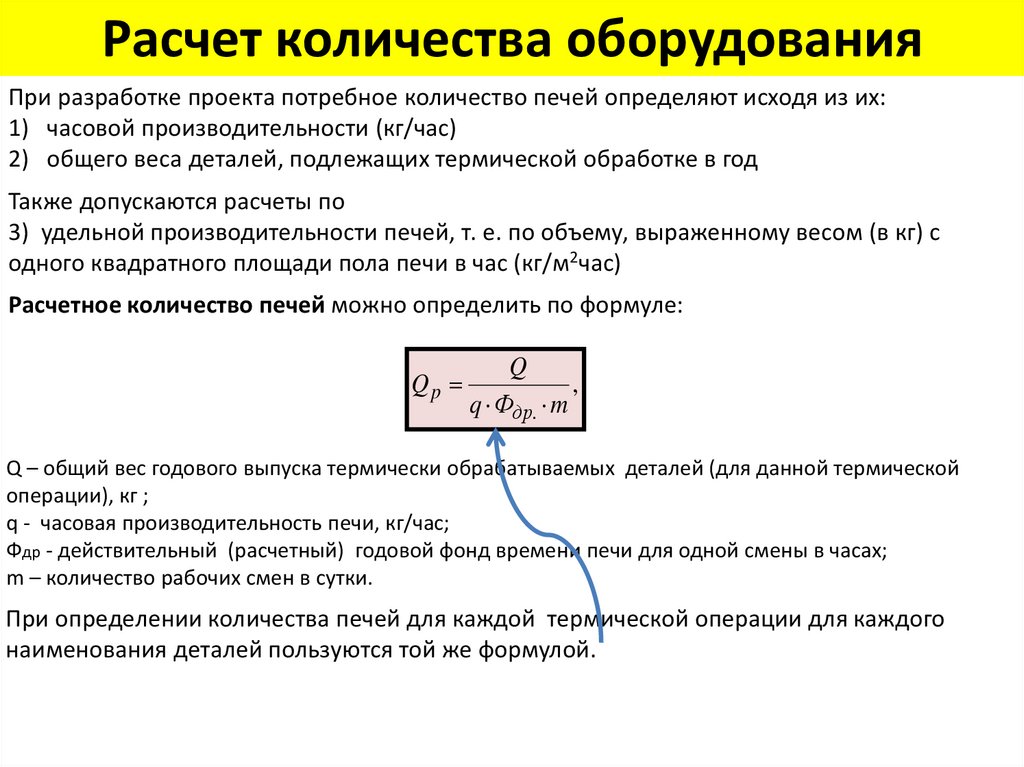

Расчет количества оборудованияПри разработке проекта потребное количество печей определяют исходя из их:

1) часовой производительности (кг/час)

2) общего веса деталей, подлежащих термической обработке в год

Также допускаются расчеты по

3) удельной производительности печей, т. е. по объему, выраженному весом (в кг) с

одного квадратного площади пола печи в час (кг/м2час)

Расчетное количество печей можно определить по формуле:

Qp

Q

,

q Фдр. m

Q – общий вес годового выпуска термически обрабатываемых деталей (для данной термической

операции), кг ;

q - часовая производительность печи, кг/час;

Фдр - действительный (расчетный) годовой фонд времени печи для одной смены в часах;

m – количество рабочих смен в сутки.

При определении количества печей для каждой термической операции для каждого

наименования деталей пользуются той же формулой.

17.

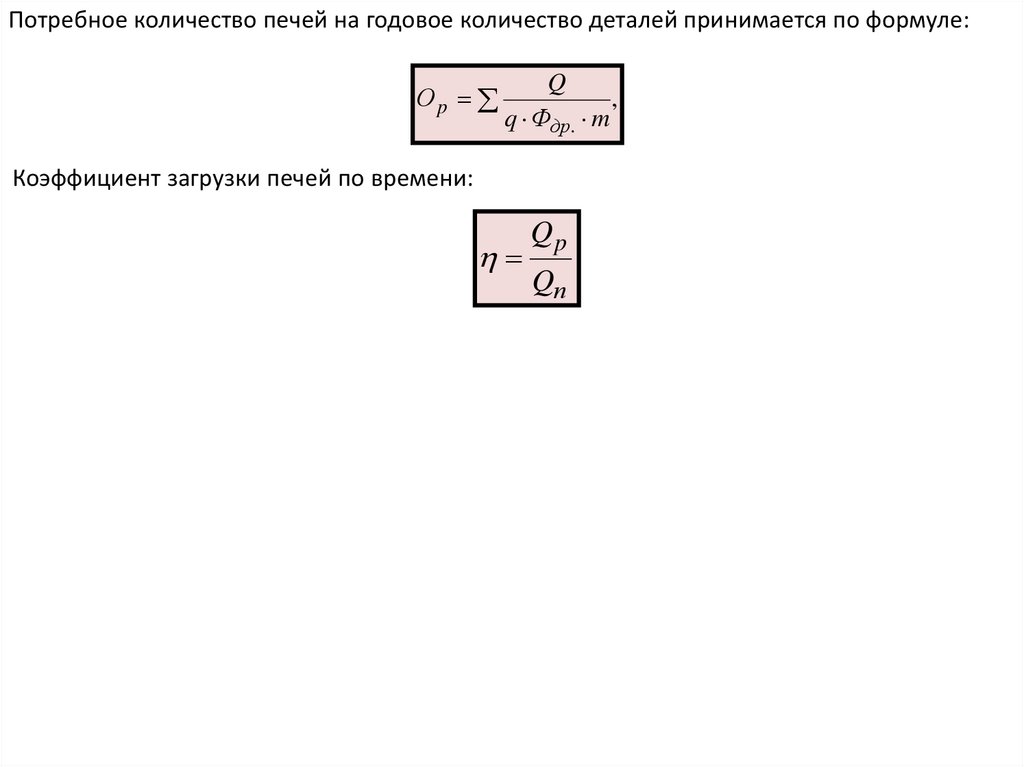

Потребное количество печей на годовое количество деталей принимается по формуле:Оp

Q

,

q Фдр. m

Коэффициент загрузки печей по времени:

Qp

Qп

18.

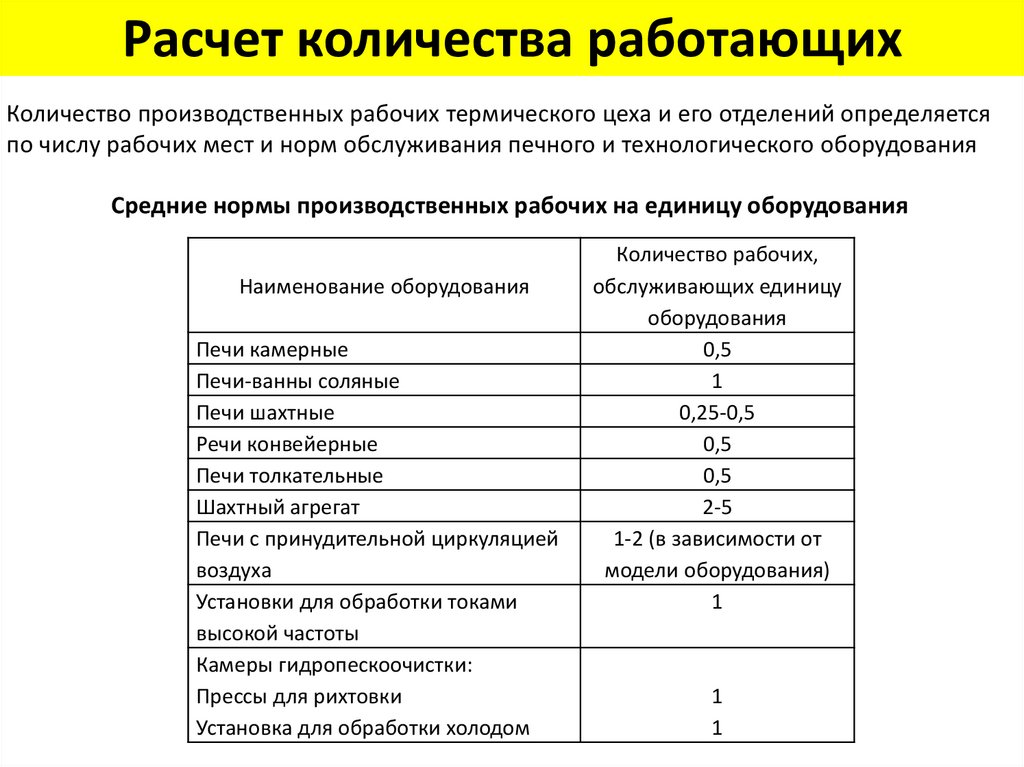

Расчет количества работающихКоличество производственных рабочих термического цеха и его отделений определяется

по числу рабочих мест и норм обслуживания печного и технологического оборудования

Средние нормы производственных рабочих на единицу оборудования

Наименование оборудования

Печи камерные

Печи-ванны соляные

Печи шахтные

Речи конвейерные

Печи толкательные

Шахтный агрегат

Печи с принудительной циркуляцией

воздуха

Установки для обработки токами

высокой частоты

Камеры гидропескоочистки:

Прессы для рихтовки

Установка для обработки холодом

Количество рабочих,

обслуживающих единицу

оборудования

0,5

1

0,25-0,5

0,5

0,5

2-5

1-2 (в зависимости от

модели оборудования)

1

1

1

19.

Процентное отношение количества вспомогательных рабочих, ИТР, СКП и МОП кчисленности производственных рабочих в термических цехах

Наименование

группы

работающих

Вспомогательные

рабочие

ИТР

СКП

МОП

Число производственных рабочих

До 100

До 200 чел

60

40

25

3,5

2,0

20

3,0

1,5

20.

Расчетплощадей

Производственную площадь следует принимать по удельной площади на единицу оборудования.

Удельные площади для оборудования термических цехов

Наименование оборудования

Печи камерные

Печи-ванны соляные

Печи шахтные

Печи конвейерные

Печи толкательные

Специальный шахтный агрегат

Модель оборудования

СНЗ-3,0.6,5.2,0/10

СНЗ-4,0.6,5.2,0/10

СНЗ-6,5.1,3.4,0/10 и др

СВГ-20/8,5; СВГ-30/8,5

СВС-35–13; СВС-10/13

Удельная производственная площадь

на единицу оборудования, м2

20

25-30

20-30

25-30

∅ до 5 м

80-100

500-700

ЭТА-2, ЭТА-3, ЭТА-4

50-80

ЭТА-6, ЭТА-6/2

150-200

Печи с принудительной циркуляцией

воздуха для закалки листов размерами до

2500х8000 мм

ЭТА-7, ЭТА-8

400-500

Установки для обработки токами высокой

частоты

ЛЗ-37, ЛПЗ-67

ЛЗ-67б ЛЗ-107

60-80

ММК-400, ММК-600, ММК-800,

20-25

1,0х1,5

2,02х2,0

3,0х3,0

П-413, П-415, П-418

25

30

40

20-30

ТКО,15-70

20-25

Печи с принудительной циркуляцией

воздуха для обработки цветных сплавов

Машины моечные конвейерные и

толкательные

Камеры гидропескоочитки

Прессы для рихтовки

Установки для обработки холодом

21.

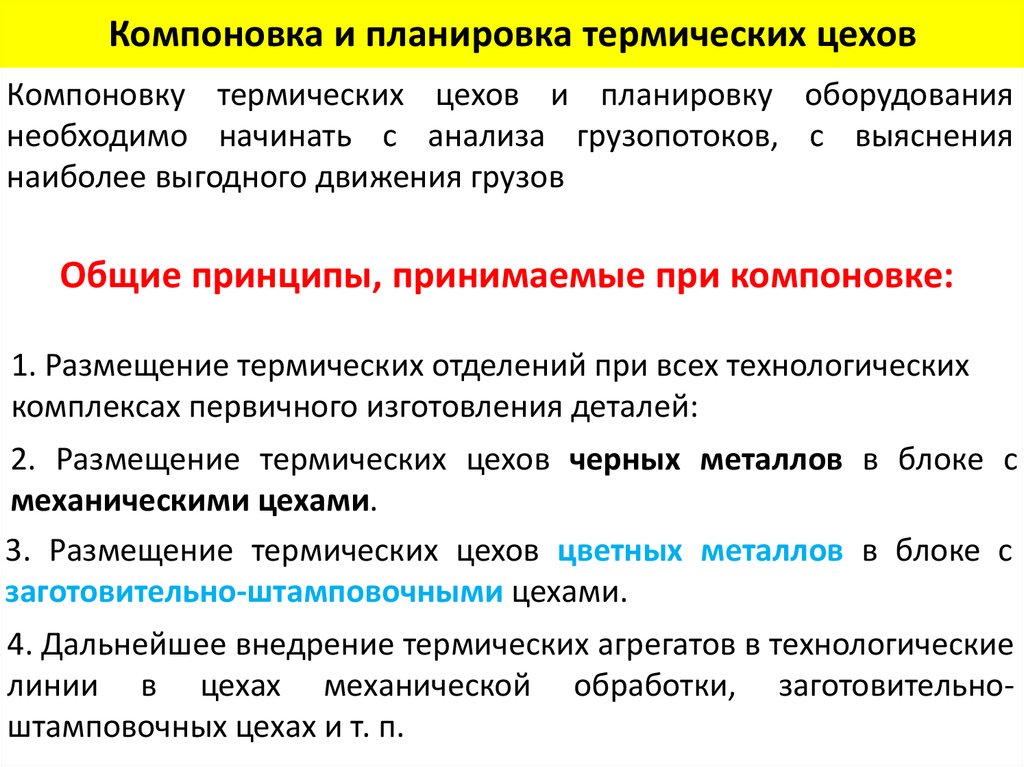

Компоновка и планировка термических цеховКомпоновку термических цехов и планировку оборудования

необходимо начинать с анализа грузопотоков, с выяснения

наиболее выгодного движения грузов

Общие принципы, принимаемые при компоновке:

1. Размещение термических отделений при всех технологических

комплексах первичного изготовления деталей:

2. Размещение термических цехов черных металлов в блоке с

механическими цехами.

3. Размещение термических цехов цветных металлов в блоке с

заготовительно-штамповочными цехами.

4. Дальнейшее внедрение термических агрегатов в технологические

линии в цехах механической обработки, заготовительноштамповочных цехах и т. п.

22.

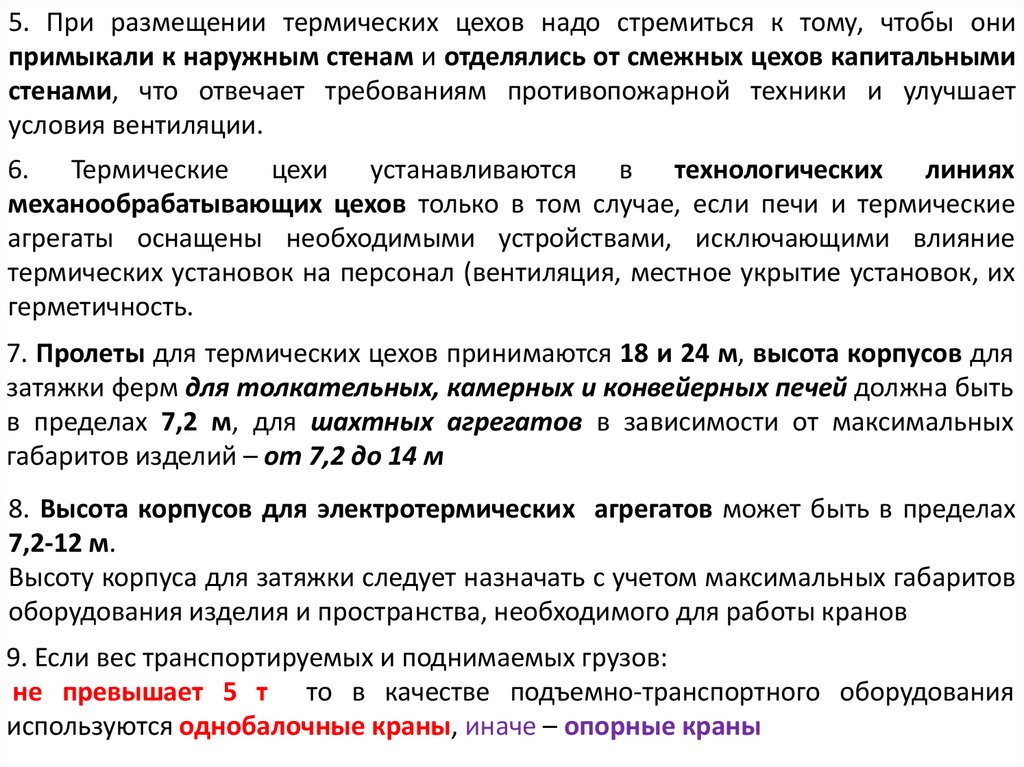

5. При размещении термических цехов надо стремиться к тому, чтобы онипримыкали к наружным стенам и отделялись от смежных цехов капитальными

стенами, что отвечает требованиям противопожарной техники и улучшает

условия вентиляции.

6. Термические цехи устанавливаются в технологических линиях

механообрабатывающих цехов только в том случае, если печи и термические

агрегаты оснащены необходимыми устройствами, исключающими влияние

термических установок на персонал (вентиляция, местное укрытие установок, их

герметичность.

7. Пролеты для термических цехов принимаются 18 и 24 м, высота корпусов для

затяжки ферм для толкательных, камерных и конвейерных печей должна быть

в пределах 7,2 м, для шахтных агрегатов в зависимости от максимальных

габаритов изделий – от 7,2 до 14 м

8. Высота корпусов для электротермических агрегатов может быть в пределах

7,2-12 м.

Высоту корпуса для затяжки следует назначать с учетом максимальных габаритов

оборудования изделия и пространства, необходимого для работы кранов

9. Если вес транспортируемых и поднимаемых грузов:

не превышает 5 т то в качестве подъемно-транспортного оборудования

используются однобалочные краны, иначе – опорные краны

23.

Потребность в электроэнергии и сжатом воздухеПотребность в электроэнергии определяется исходя из установленной мощности

электрических печей и другого оборудования, а также годового фонда их работы

Потребность в сжатом воздухе определяют из расчета количества расходуемого воздуха

на 1 сопло в зависимости от диаметра сопла и количества оборудования, потребляющего

сжатый воздух.

Расход воды на технологические нужды принимается

обрабатываемого металла.

от 8

до 10 м3 на тонну

Расход пара для установок промывки деталей принимать в кг/час на тонну нагреваемой

воды.

Часовой расход защитной атмосферы должен приниматься пятикратному объему

рабочей камеры печи

Площадь определяется в процентном отношении от производственной площади и должна

составлять 25-28%

Промышленность

Промышленность