Похожие презентации:

Слесарь по ремонту строительных машин; электрогазосварщик

1. Письменная экзаменационная работа профессия: Слесарь по ремонту строительных машин; электрогазосварщик

Министерство образования и науки Нижегородской областиГосударственное бюджетное профессиональное

образовательное учреждение

«Заволжский автомоторный техникум»

Разработал: обучающийся гр.СА-21 Галкин Семён

2024 г.

2.

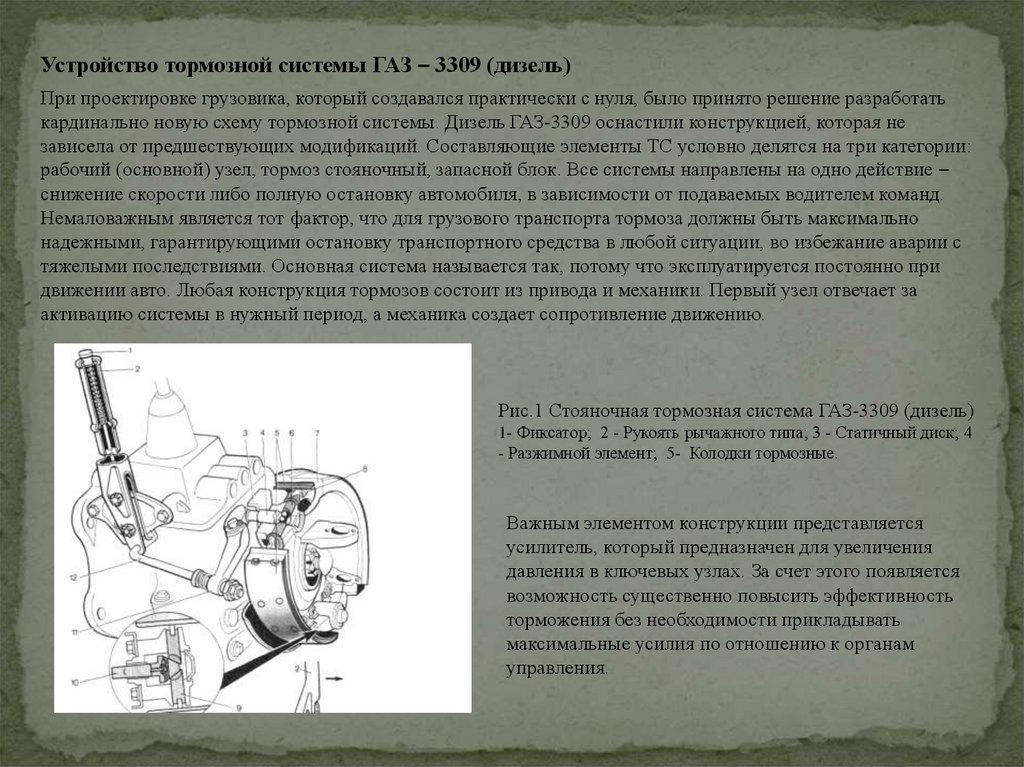

Устройство тормозной системы ГАЗ – 3309 (дизель)При проектировке грузовика, который создавался практически с нуля, было принято решение разработать

кардинально новую схему тормозной системы. Дизель ГАЗ-3309 оснастили конструкцией, которая не

зависела от предшествующих модификаций. Составляющие элементы ТС условно делятся на три категории:

рабочий (основной) узел, тормоз стояночный, запасной блок. Все системы направлены на одно действие –

снижение скорости либо полную остановку автомобиля, в зависимости от подаваемых водителем команд.

Немаловажным является тот фактор, что для грузового транспорта тормоза должны быть максимально

надежными, гарантирующими остановку транспортного средства в любой ситуации, во избежание аварии с

тяжелыми последствиями. Основная система называется так, потому что эксплуатируется постоянно при

движении авто. Любая конструкция тормозов состоит из привода и механики. Первый узел отвечает за

активацию системы в нужный период, а механика создает сопротивление движению.

Рис.1 Стояночная тормозная система ГАЗ-3309 (дизель)

1- Фиксатор; 2 - Рукоять рычажного типа; 3 - Статичный диск; 4

- Разжимной элемент; 5- Колодки тормозные.

Важным элементом конструкции представляется

усилитель, который предназначен для увеличения

давления в ключевых узлах. За счет этого появляется

возможность существенно повысить эффективность

торможения без необходимости прикладывать

максимальные усилия по отношению к органам

управления.

3.

Принцип действия узла.Тормозной цилиндр

В полный обзор устройства тормозов грузовика ГАЗ-3309 следует включить изучение особенностей

главного тормозного цилиндра. Он активируется от нажатия педали, создавая за счет небольших

поршней требуемое давление в контуре. Этот элемент располовинен для каждого контура. Поршни с

плавающими головками являются модификацией перепускного клапана. Во время свободного

состояния педали ТЦ связывается с расширительным резервуаром.

При нажатии на педаль поршни начинают движение, садятся на место и плотно перекрываются.

Соответственно, прекращается взаимодействие ТЦ и бачка. При нормальной ежедневной работе

грузовика уровень тормозной смеси приближен к максимальному показателю, особенно на новых

колодках и снятом индикаторе. Ниже приведено изображение тормозного крана, без которого не

обойтись при переоборудовании тормозной системы ГАЗ-3309.

Рис.2 Тормозной кран

•Рычажный корпус.

•Парный рычаг.

•Фиксирующий болт.

•Кулачок.

•Рабочая тяга.

•Шток для прицепной секции.

•Диафрагма.

•Клапанное седло.

•Клапан впуска.

•Выпускной клапан.

•Выключатель «стопа».

•Выключатель сигнала.

•Диафрагма.

•Направляющий элемент.

•Шток.

•Корпус.

4.

Гидравлический вакуумный усилитель тормозов.Этот элемент нужен для того, чтобы создавать добавочное давление в контурах узла. Это

дает возможность улучшить качество торможения машины, при этом не требуется

максимального усилия для нажатия педали. Принцип действия гидравлического вакуумного

усилителя основан на создании дополнительного давления во впускной части силового

агрегата, что обуславливает аналогичное действие и в ТЦ.

При поломке механизма качество торможения резко ухудшается, поскольку во впускную

трубу двигателя подается постоянный поток воздуха. Это способствует обеднению

топливной смеси в части цилиндров. По этой причине автомобиль может заглохнуть. При

этом завести его получится только после ремонта тормозной системы ГАЗ-3309 (дизель).

Схема устроена таким образом, что при указанной неисправности несгоревшая смесь

удаляет смазку и царапает зеркало цилиндра.

Принцип работы гидровакуумного усилителя

После нажатия педали усилитель гидровакуумного действия улавливает данный маневр,

многократно повышая усилие, переправляя его на главный ТЦ транспортного средства. На

рабочих контурах поршневые элементы увеличивают давление жидкости в соответствии с силой

нажатия педали. Сила давления при этом резко повышается, рабочие цилиндры колес смещают

колодки в барабанах ТС.

Если педаль продолжает движение, усилие возрастает и далее, после чего механизмы полностью

приводятся в рабочее состояние. Колодки, входя в сцепление с барабанными элементами,

замедляют вращение колес с максимальным усилием там, где колесо входит в контакт с дорогой.

Тормозная сила противодействует вращательному аналогу, в результате чего машина замедляется.

Для возобновления движения водитель снимает ногу с педали, после чего возвратный пружинный

механизм возвращает ее в свободную позицию. Следом за этим элементом освобождаются

поршни ТЦ. Колодки отходят от поверхности под усилием специальных пружин. Избыток смазки

выдавливается через открытые головки, подается в расширительный бак. При этом показатель

давления снижается до минимума.

5.

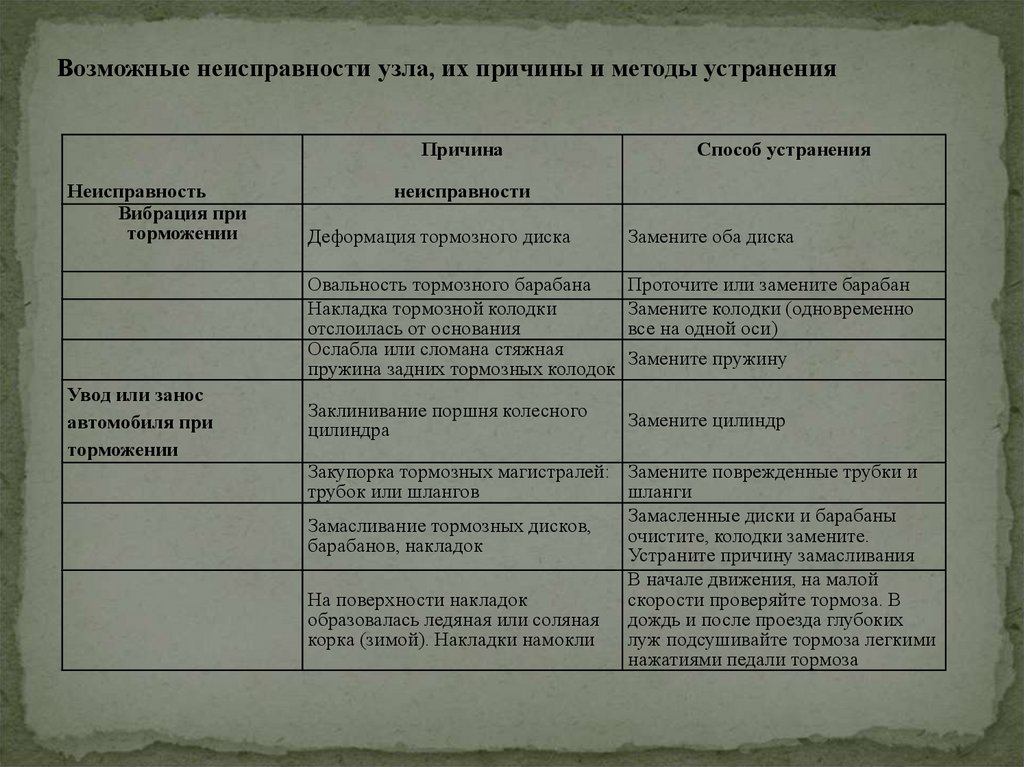

Возможные неисправности узла, их причины и методы устраненияПричина

Неисправность

Вибрация при

торможении

Способ устранения

неисправности

Деформация тормозного диска

Замените оба диска

Овальность тормозного барабана

Проточите или замените барабан

Накладка тормозной колодки

Замените колодки (одновременно

отслоилась от основания

все на одной оси)

Ослабла или сломана стяжная

пружина задних тормозных колодок Замените пружину

Увод или занос

автомобиля при

торможении

Заклинивание поршня колесного

цилиндра

Замените цилиндр

Закупорка тормозных магистралей: Замените поврежденные трубки и

трубок или шлангов

шланги

Замасленные диски и барабаны

Замасливание тормозных дисков,

очистите, колодки замените.

барабанов, накладок

Устраните причину замасливания

В начале движения, на малой

На поверхности накладок

скорости проверяйте тормоза. В

образовалась ледяная или соляная дождь и после проезда глубоких

корка (зимой). Накладки намокли

луж подсушивайте тормоза легкими

нажатиями педали тормоза

6.

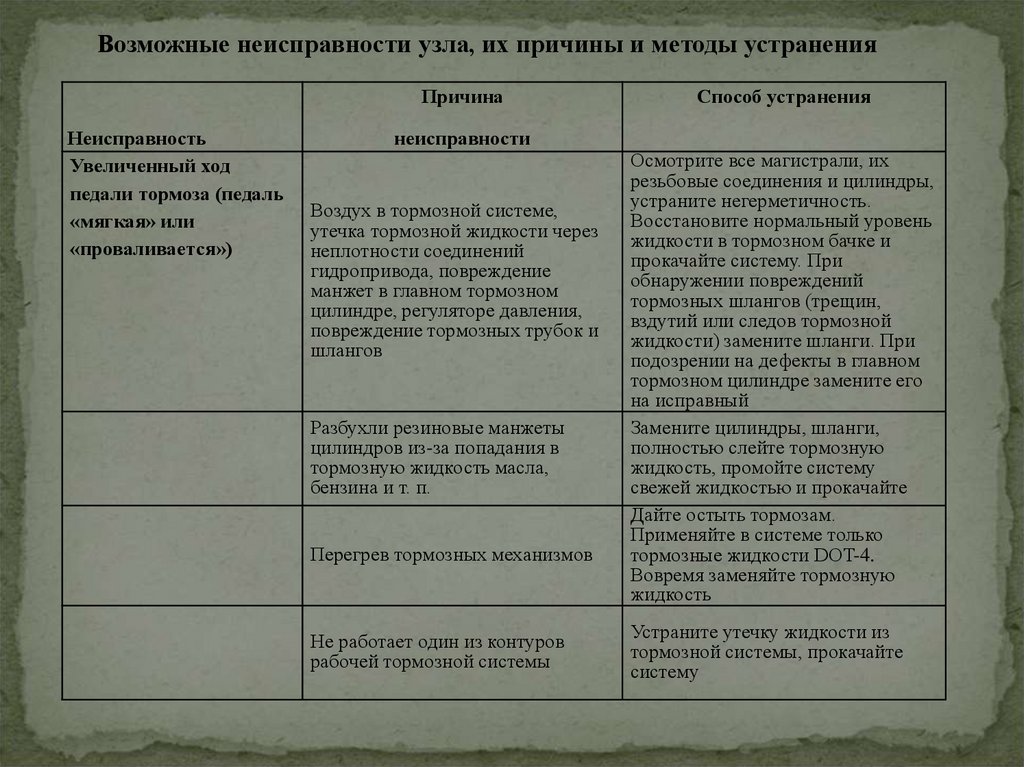

Возможные неисправности узла, их причины и методы устраненияПричина

Неисправность

Увеличенный ход

педали тормоза (педаль

«мягкая» или

«проваливается»)

неисправности

Воздух в тормозной системе,

утечка тормозной жидкости через

неплотности соединений

гидропривода, повреждение

манжет в главном тормозном

цилиндре, регуляторе давления,

повреждение тормозных трубок и

шлангов

Разбухли резиновые манжеты

цилиндров из-за попадания в

тормозную жидкость масла,

бензина и т. п.

Перегрев тормозных механизмов

Не работает один из контуров

рабочей тормозной системы

Способ устранения

Осмотрите все магистрали, их

резьбовые соединения и цилиндры,

устраните негерметичность.

Восстановите нормальный уровень

жидкости в тормозном бачке и

прокачайте систему. При

обнаружении повреждений

тормозных шлангов (трещин,

вздутий или следов тормозной

жидкости) замените шланги. При

подозрении на дефекты в главном

тормозном цилиндре замените его

на исправный

Замените цилиндры, шланги,

полностью слейте тормозную

жидкость, промойте систему

свежей жидкостью и прокачайте

Дайте остыть тормозам.

Применяйте в системе только

тормозные жидкости DOT-4.

Вовремя заменяйте тормозную

жидкость

Устраните утечку жидкости из

тормозной системы, прокачайте

систему

7.

Разборка, дефектовка узлаГлавный тормозной цилиндр:

Отсоединяют от главного цилиндра шланги и выливают жидкость в чистый сосуд.

Отсоединяют от соединительных муфт две трубки, идущие от главного цилиндра.

Заглушают трубки колпачками от клапанов прокачки. Отсоединяют провода от

включателей сигнала "Стоп". Отсоединяют шток главного цилиндра от тормозной педали.

Отсоединяют главный цилиндр от кронштейна педалей, а поддерживающий кронштейн

— сначала от лонжерона рамы, затем от цилиндра.

Гидровакуумный усилитель тормозов:

Очищают усилитель и трубопроводы, присоединенные к нему, от пыли и грязи.

Отсоединяют две гидравлические и одну воздушную трубки, резиновый шланг

вакуумного трубопровода. Сливают в сосуд тормозную жидкость из усилителя. Снимают

усилитель в сборе с кронштейнами. Снимают муфту с болтом и медными прокладками

гидравлического трубопровода.

8.

уплотнительные кольца, вынимают возвратную пружину 4 первичного поршня.Порядок разборки главного цилиндра с гидровакуумным усилителем

Главный тормозной цилиндр:

Очищают наружную поверхность цилиндров. Отсоединяют муфты с медными прокладками.

Выливают из цилиндра жидкость, а затем, нажав несколько раз на поршень, сливают в сосуд остатки

тормозной жидкости. Отвертывают два штуцера подвода жидкости из бачка главного цилиндра и

вынимают клапаны 1 избыточного давления с пружинами (см. рис. 1.4).

Снимают защитный резиновый чехол с корпуса цилиндра и вынимают толкатель

поршня главного цилиндра. Отвертывают два болта, соединяющие корпуса главного

цилиндра, снимают с вторичного корпуса резиновые

Устанавливают вторичный корпус главного цилиндра в тиски, как показано на рис. 3.1, и

отвертывают упорный болт вторичного поршня. Вынимают вторичный поршень 3 (см. рис. 1.4) с

возвратной пружиной, снимают уплотнительную манжету с головки поршня и резиновые кольца с

поршня. Устанавливают первичный корпус главного цилиндра в тиски, отвертывают упорный болт,

вынимают поршень, снимают уплотнительную манжету с головки поршня и резиновое кольцо с

поршня. Выпрессовывают упорные стержни из поршней с помощью

Разборка вторичного корпуса главного тормозного цилиндра

приспособления, указанного на рис. 3.2. Вынимают уплотнительное кольцо из головки

поршня. При дефектах на рабочих поверхностях цилиндров или односторонних износах их

заменяют новыми. Резиновые манжеты, уплотнительные кольца заменяют новыми при каждой

разборке главного цилиндра.

9.

Разборка поршня главного тормозного цилиндра:/ — корпус приспособления; 2 — фиксирующий болт

(М8Х20) от главного тормозного цилиндра; 3 — штифт ( 0

6Х 8 мм); 4 — накидная гайка; 5 —втулка

приспособления; 6 — поршень главного тормозного

цилиндра.

10.

Ремонт узлаРегулировка стояночного тормоза

Одной из наиболее важных работ при обслуживании

данного транспортного средства представляется

регулировка стояночного тормоза. Она выполняется в

несколько этапов, а от автолюбителя потребуется лишь

наличие необходимых навыков, гаечного ключа на 24 мм,

а также отвертки.

Регулировка ручного тормоза осуществляется при

помощи следующего алгоритма действий:

•Опустить рычаг в нижнее положение, а КПП

переключить на нейтраль;

•Вывесить заднее колесо с левой стороны при помощи

домкрата, после чего удалить заглушку щита.

•Вращать его, выворачивая при помощи отвертки

регулировочный винт до тех пор, пока оно не будет

притормаживаться, после чего открутить винт до

свободного вращения колеса.

•Установить заглушку, опустить колесо, после чего

аналогичным образом отрегулировать механизм с правой

стороны.

Подобные действия позволяют поддерживать систему

стоячного тормоза в оптимальном состоянии, что

гарантирует их эффективную работу.

11.

Методика прокачки тормозовЭто актуальная проблема для многих моделей отечественных

грузовиков, для решения которой требуется комплексный подход.

Выполнить прокачку тормозов можно, придерживаясь следующей

инструкции:

•Очистить клапанные механизмы цилиндров каждого колеса.

•Отвинтить крышку цилиндров.

•Заполнить его жидкостью, рекомендованной производителем.

•Прокачать контур передних колес.

•Демонтировать колпак клапана тормозного механизма, установить

шланг, разместить другой его конец в емкости с тормозной жидкостью.

•Открутить клапан на половину оборота, после чего несколько раз

выжать тормозную педаль.

•Закрутить клапан обратно, прокачать остальные колеса с помощью

подобного метода.

При заливке тормозной жидкости целесообразно помнить, что её

оптимальный уровень располагается на 2-3 см ниже максимально

рекомендуемой отметки.

12.

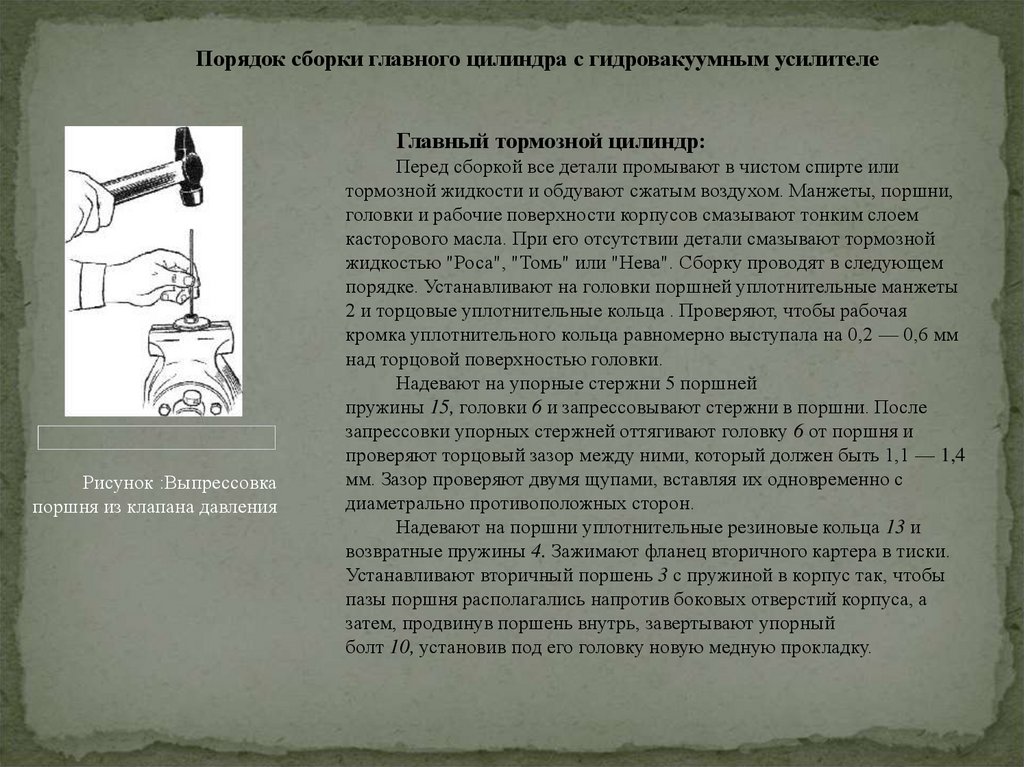

Порядок сборки главного цилиндра с гидровакуумным усилителеГлавный тормозной цилиндр:

Рисунок :Выпрессовка

поршня из клапана давления

Перед сборкой все детали промывают в чистом спирте или

тормозной жидкости и обдувают сжатым воздухом. Манжеты, поршни,

головки и рабочие поверхности корпусов смазывают тонким слоем

касторового масла. При его отсутствии детали смазывают тормозной

жидкостью "Роса", "Томь" или "Нева". Сборку проводят в следующем

порядке. Устанавливают на головки поршней уплотнительные манжеты

2 и торцовые уплотнительные кольца . Проверяют, чтобы рабочая

кромка уплотнительного кольца равномерно выступала на 0,2 — 0,6 мм

над торцовой поверхностью головки.

Надевают на упорные стержни 5 поршней

пружины 15, головки 6 и запрессовывают стержни в поршни. После

запрессовки упорных стержней оттягивают головку 6 от поршня и

проверяют торцовый зазор между ними, который должен быть 1,1 — 1,4

мм. Зазор проверяют двумя щупами, вставляя их одновременно с

диаметрально противоположных сторон.

Надевают на поршни уплотнительные резиновые кольца 13 и

возвратные пружины 4. Зажимают фланец вторичного картера в тиски.

Устанавливают вторичный поршень 3 с пружиной в корпус так, чтобы

пазы поршня располагались напротив боковых отверстий корпуса, а

затем, продвинув поршень внутрь, завертывают упорный

болт 10, установив под его головку новую медную прокладку.

13.

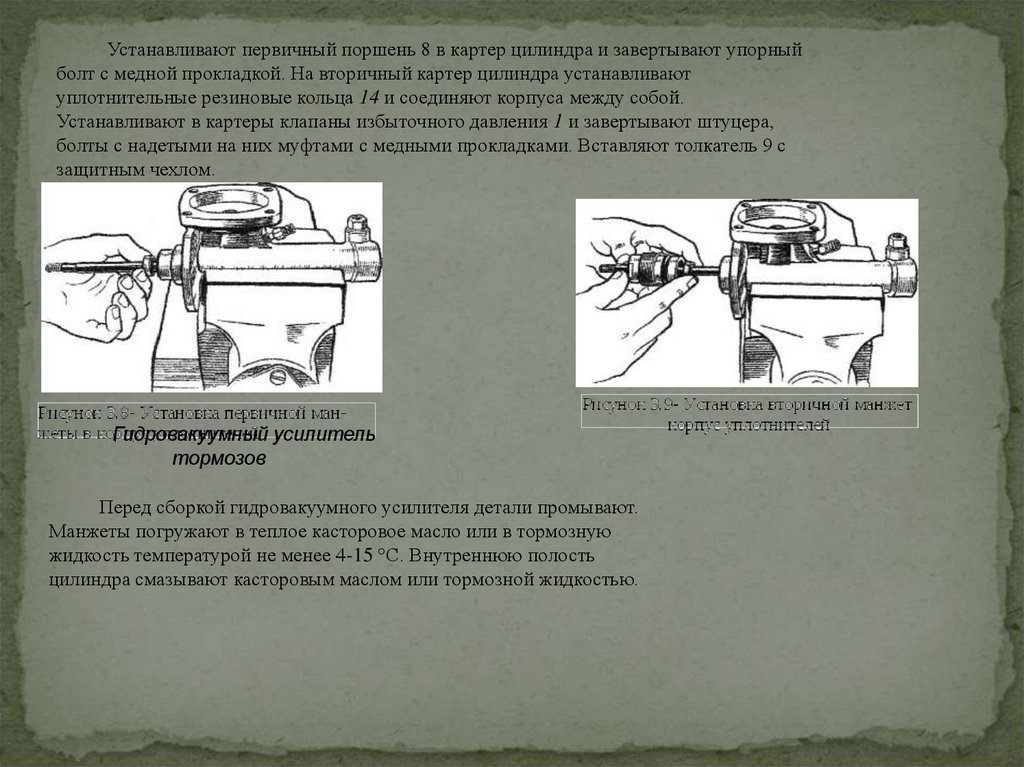

Устанавливают первичный поршень 8 в картер цилиндра и завертывают упорныйболт с медной прокладкой. На вторичный картер цилиндра устанавливают

уплотнительные резиновые кольца 14 и соединяют корпуса между собой.

Устанавливают в картеры клапаны избыточного давления 1 и завертывают штуцера,

болты с надетыми на них муфтами с медными прокладками. Вставляют толкатель 9 с

защитным чехлом.

Гидровакуумный усилитель

тормозов

Перед сборкой гидровакуумного усилителя детали промывают.

Манжеты погружают в теплое касторовое масло или в тормозную

жидкость температурой не менее 4-15 °С. Внутреннюю полость

цилиндра смазывают касторовым маслом или тормозной жидкостью.

14.

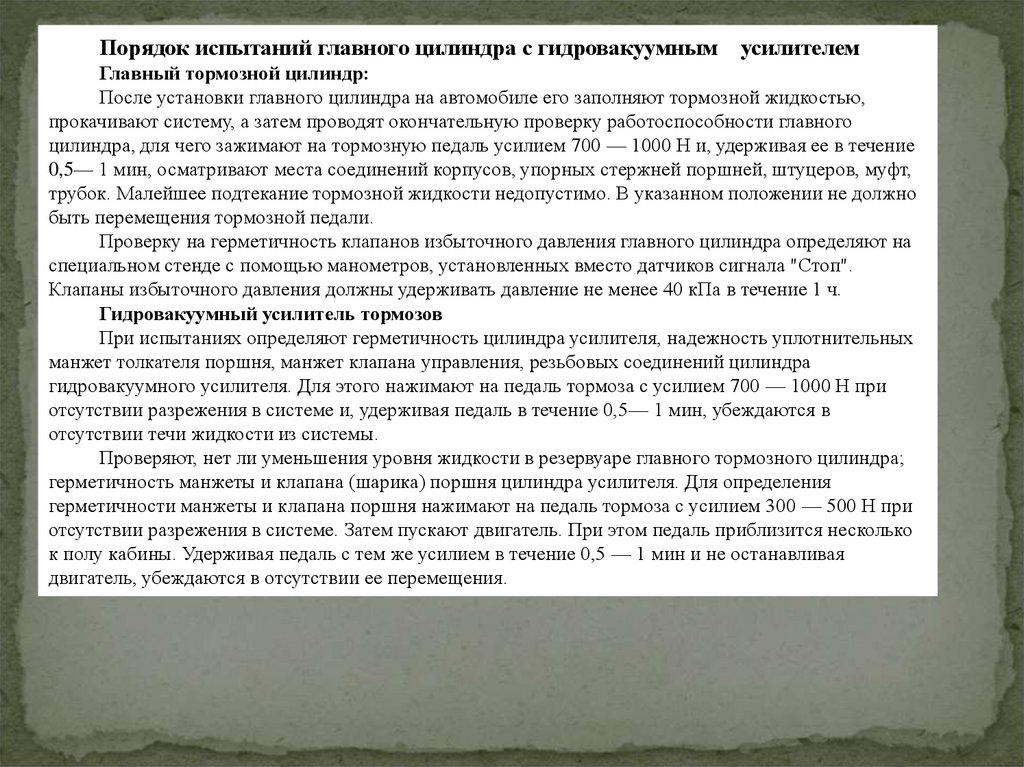

Порядок испытаний главного цилиндра с гидровакуумнымусилителем

Главный тормозной цилиндр:

После установки главного цилиндра на автомобиле его заполняют тормозной жидкостью,

прокачивают систему, а затем проводят окончательную проверку работоспособности главного

цилиндра, для чего зажимают на тормозную педаль усилием 700 — 1000 Н и, удерживая ее в течение

0,5— 1 мин, осматривают места соединений корпусов, упорных стержней поршней, штуцеров, муфт,

трубок. Малейшее подтекание тормозной жидкости недопустимо. В указанном положении не должно

быть перемещения тормозной педали.

Проверку на герметичность клапанов избыточного давления главного цилиндра определяют на

специальном стенде с помощью манометров, установленных вместо датчиков сигнала "Стоп".

Клапаны избыточного давления должны удерживать давление не менее 40 кПа в течение 1 ч.

Гидровакуумный усилитель тормозов

При испытаниях определяют герметичность цилиндра усилителя, надежность уплотнительных

манжет толкателя поршня, манжет клапана управления, резьбовых соединений цилиндра

гидровакуумного усилителя. Для этого нажимают на педаль тормоза с усилием 700 — 1000 Н при

отсутствии разрежения в системе и, удерживая педаль в течение 0,5— 1 мин, убеждаются в

отсутствии течи жидкости из системы.

Проверяют, нет ли уменьшения уровня жидкости в резервуаре главного тормозного цилиндра;

герметичность манжеты и клапана (шарика) поршня цилиндра усилителя. Для определения

герметичности манжеты и клапана поршня нажимают на педаль тормоза с усилием 300 — 500 Н при

отсутствии разрежения в системе. Затем пускают двигатель. При этом педаль приблизится несколько

к полу кабины. Удерживая педаль с тем же усилием в течение 0,5 — 1 мин и не останавливая

двигатель, убеждаются в отсутствии ее перемещения.

15.

Для проверки растормаживаемости всей тормозной системы поднимают одно изпередних колес автомобиля (при установке усилителя в передний контур) или задний

мост (при установке усилителя в задний контур), при работающем двигателе

нажимают на педаль, а затем отпускают ее. Колесо должно свободно вращаться.

Для проверки герметичности вакуумной камеры, клапана управления усилителя и

всей системы вакуумного трубопровода пускают двигатель и, дав ему немного

поработать, отключают его. Через 2 — 3 мин нажимают на педаль тормоза. При

герметичности вакуумного трубопровода, запорного клапана, камеры усилителя и

клапана управления должно слышаться шипение воздуха, поступающего в усилители

через воздушный фильтр, расположенный в кабине водителя.

16.

Спасибо завнимание!

Механика

Механика