Похожие презентации:

Сущность и назначение операции опиливания

1.

Презентация по предмету«Технология. Индустриальные

технологии. 6 класс» (мальчики)

по теме:

Подготовил: Денисьев Б.А.

Учитель технологии МБОУ СОШ № 5

г.Льгова

2022 г.

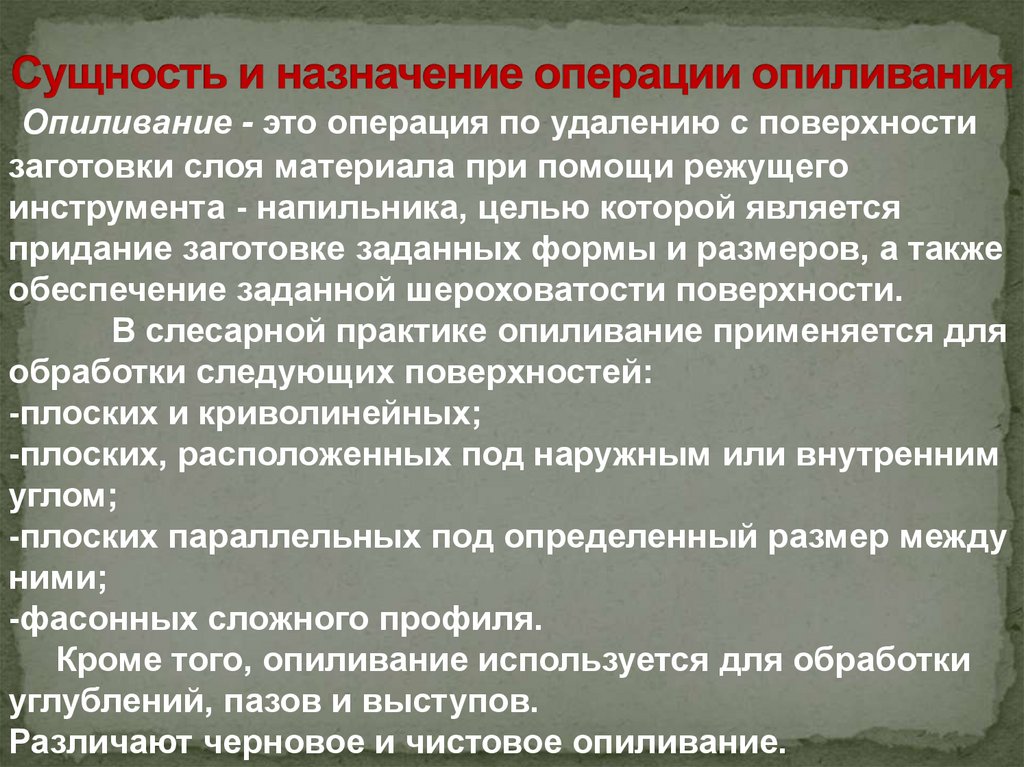

2. Сущность и назначение операции опиливания

Опиливание - это операция по удалению с поверхностизаготовки слоя материала при помощи режущего

инструмента - напильника, целью которой является

придание заготовке заданных формы и размеров, а также

обеспечение заданной шероховатости поверхности.

В слесарной практике опиливание применяется для

обработки следующих поверхностей:

-плоских и криволинейных;

-плоских, расположенных под наружным или внутренним

углом;

-плоских параллельных под определенный размер между

ними;

-фасонных сложного профиля.

Кроме того, опиливание используется для обработки

углублений, пазов и выступов.

Различают черновое и чистовое опиливание.

3. Слесарный одноместный верстак с регулируемыми тисками

1- винт;2- каркас;

3- труба;

4- полочка;

5- планшет;

7- рамка;

8- маховичок;

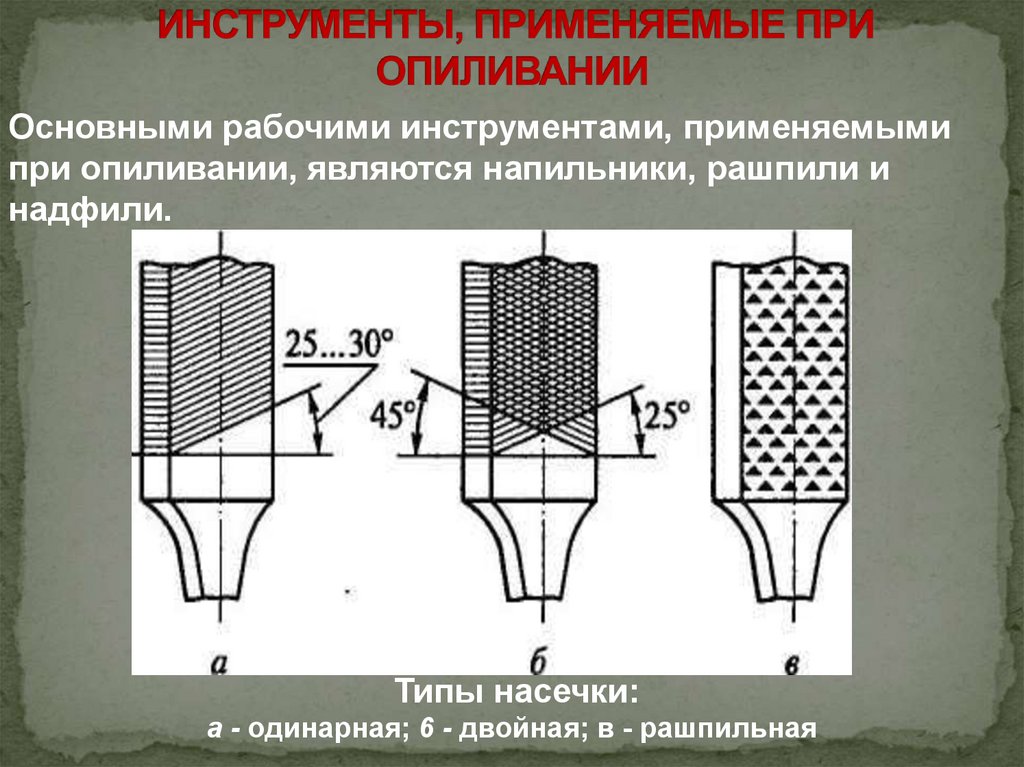

4. ИНСТРУМЕНТЫ, ПРИМЕНЯЕМЫЕ ПРИ ОПИЛИВАНИИ

Основными рабочими инструментами, применяемымипри опиливании, являются напильники, рашпили и

надфили.

Типы насечки:

а - одинарная; 6 - двойная; в - рашпильная

5. Напильник общий слесарного назначения

6. Виды насечек напильника

а – одинарная;б – двойная;

в – рашпильная;

г – дуговая.

7. Напильники по форме сечения

а, б – плоские;в – квадратные;

г – трехгранные;

д – круглые;

е – полукруглые;

ж – ромбические;

з - ножовочные.

8. Деление напильников по назначению

Общего;Специального;

Надфили;

Рашпили;

Машинные.

По числу насечек напильники бывают н

шести номеров: 0, 1, 2, 3, 4, 5

9. Приспособления для опиливания

Рис. Рамка:1- перегородка; 2 рабочие пластины; 3 –

винты

Рис. 3.2.

Плоскопараллельные

наметки:

а - наметка; б - наметка в тисках с

заготовкой; 1,2- буртики; 3 рабочая плоскость; 4 - заготовка

10.

При работе напильником насечка засоряется опилками,поэтому напильник следует очищать перед дальнейшим

использованием.

Метод очистки напильников от опилок и других

продуктов обработки зависит от вида обрабатываемого

материала и состояния поверхности напильника:

-после обработки дерева, каучука и фибры напильник

следует опустить в горячую воду на 10... 15 мин, а потом

очистить стальной корцовочной щеткой;

-после обработки напильниками мягких материалов

(свинца, меди, алюминия) насечку очищают

корцовочной щеткой;

-замасленные напильники натирают куском древесного

угля, затем чистят корцовочной щеткой.

Масло с поверхности напильника можно удалить

раствором каустической соды с последующей

промывкой и чисткой.

11. Чистка напильников

а – кордовой щеткой;б – скребком из мягкого металла.

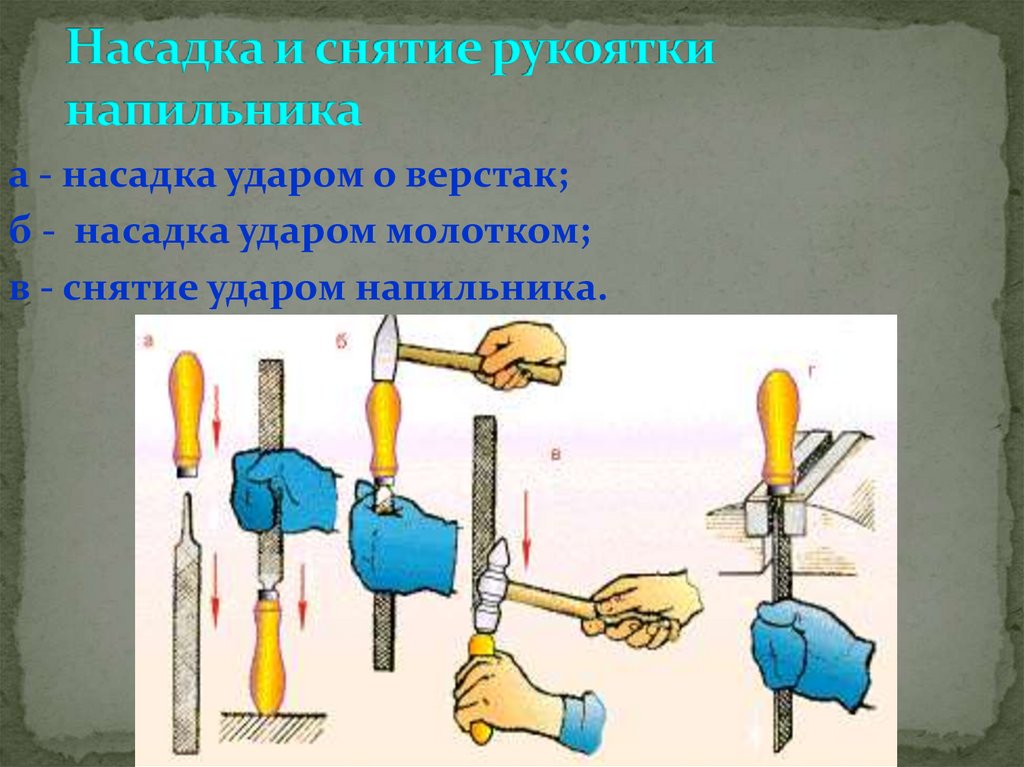

12. Насадка и снятие рукоятки напильника

а - насадка ударом о верстак;б - насадка ударом молотком;

в - снятие ударом напильника.

13. Подготовка поверхностей, основные виды и способы опиливания

Подготовка поверхностей к опиливанию включает в себяочистку от масла, грязи, формовочной смеси, окалины.

Очистка осуществляется корцовочными щетками, а также

срубанием остатков литниковой системы и облоя

зубилом с последующей зачисткой грубой наждачной

бумагой. Масло удаляют различными растворителями.

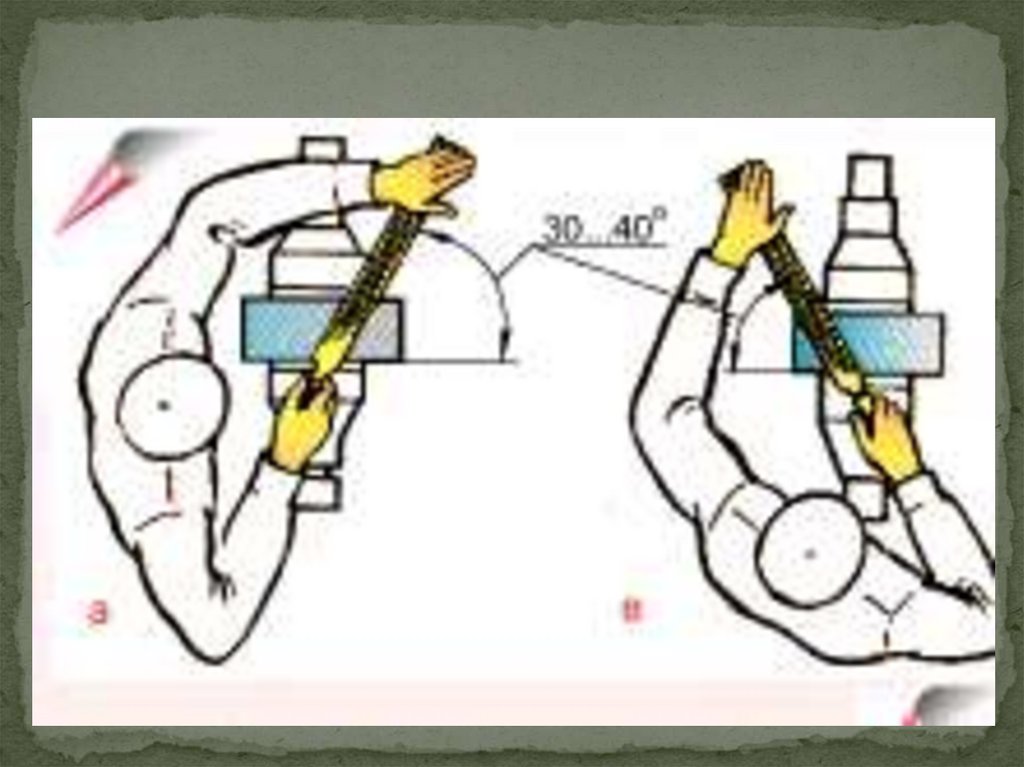

Положение работающего при опиливании является

наиболее удобным тогда, когда его корпус развернут под

углом 45 ° к губкам тисков (рис. 3.6, а). Левая нога должна

быть выдвинута вперед и находиться на расстоянии

примерно 150... 200 мм от переднего края верстака, а

правая нога отдалена от левой на 200... 30 мм так, чтобы

угол между ступнями составлял 60... 70° (рис. 3.6, б).

14. Положение рук при опиливании

а - положение правой руки;б – положение левой руки.

15. Распределение усилий нажима при опиливании

•Усилие, создаваемое правой рукойпостепенно увеличивается.

•Усилие, создаваемое левой рукой

постепенно уменьшается.

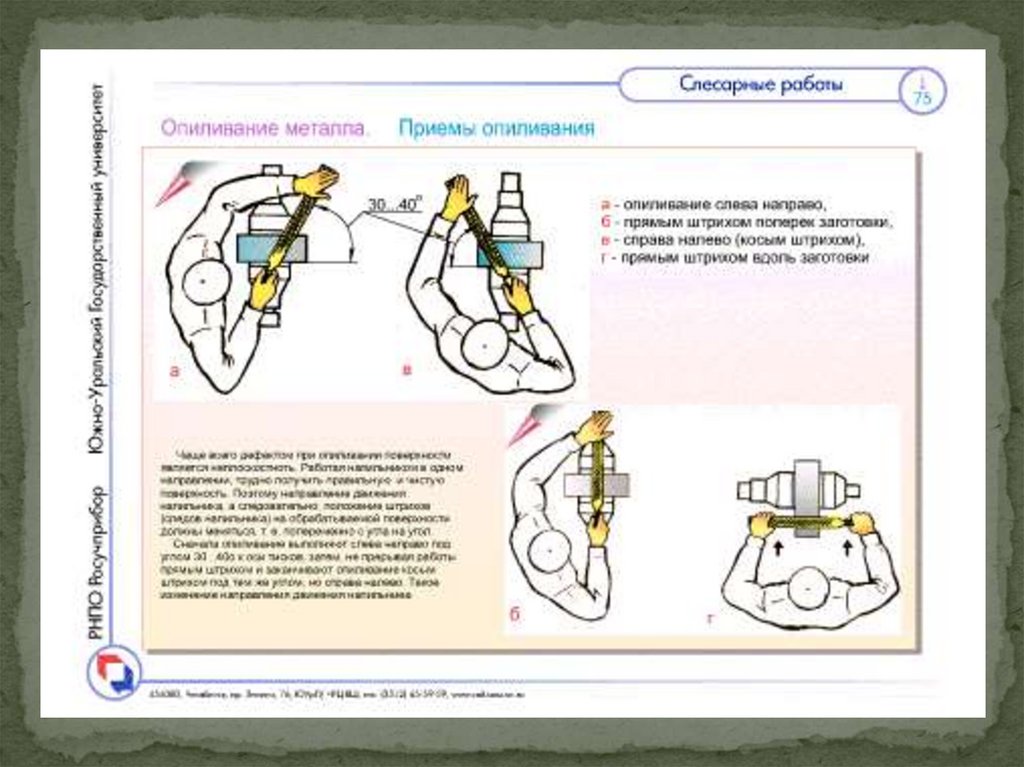

16. Приемы опиливания

а – опиливание слева направо;б – прямым штрихом поперек заготовки;

в– опиливание

справа налево

(косым штрихом);

г – прямым штрихом

вдоль заготовки.

17.

18.

19.

Рабочим ходом при опиливании является движениенапильником вперед от работающего, обратный ход холостой, без нажима. Движения при рабочем ходе

должны быть равномерными, плавными, ритмичными,

обе руки при этом должны двигаться в горизонтальной

плоскости. При обратном ходе не рекомендуется

отрывать напильник от обрабатываемой заготовки.

Распределение усилий при опиливании (балансировка)

20. Проверка параллельности

Для проверкипараллельности

опиливания

применяется

штангенциркуль или

угольник.

21. Проверка прямолинейности

1 – локальная линейка;2 – контролируемая

поверхность.

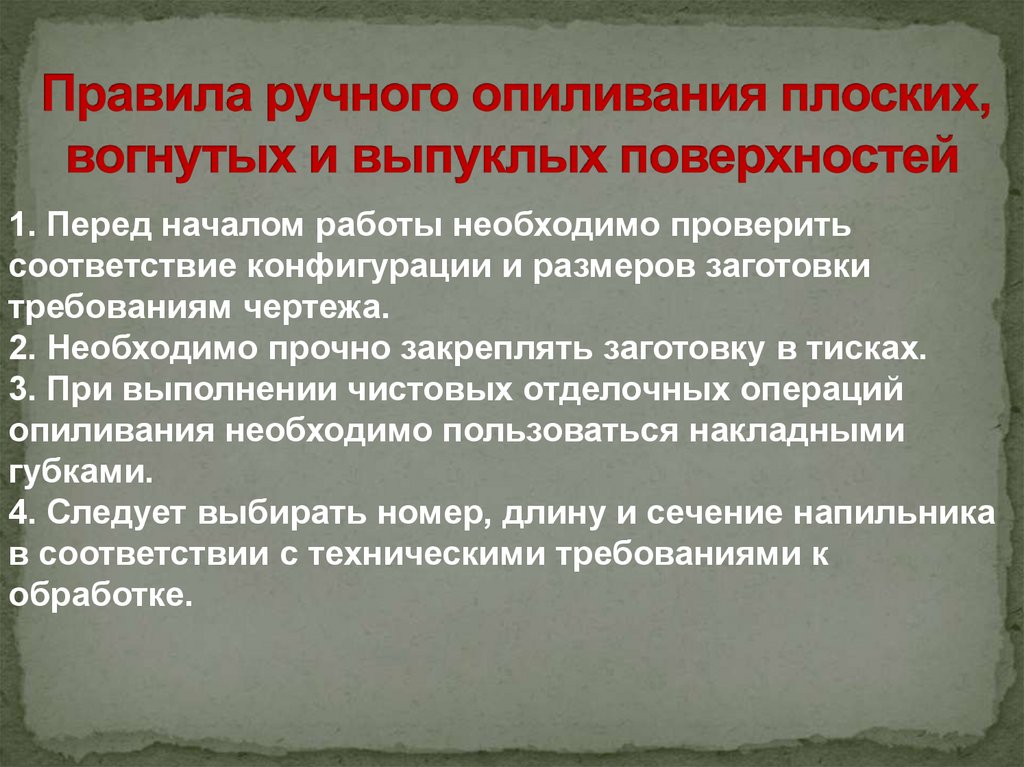

22. Правила ручного опиливания плоских, вогнутых и выпуклых поверхностей

1. Перед началом работы необходимо проверитьсоответствие конфигурации и размеров заготовки

требованиям чертежа.

2. Необходимо прочно закреплять заготовку в тисках.

3. При выполнении чистовых отделочных операций

опиливания необходимо пользоваться накладными

губками.

4. Следует выбирать номер, длину и сечение напильника

в соответствии с техническими требованиями к

обработке.

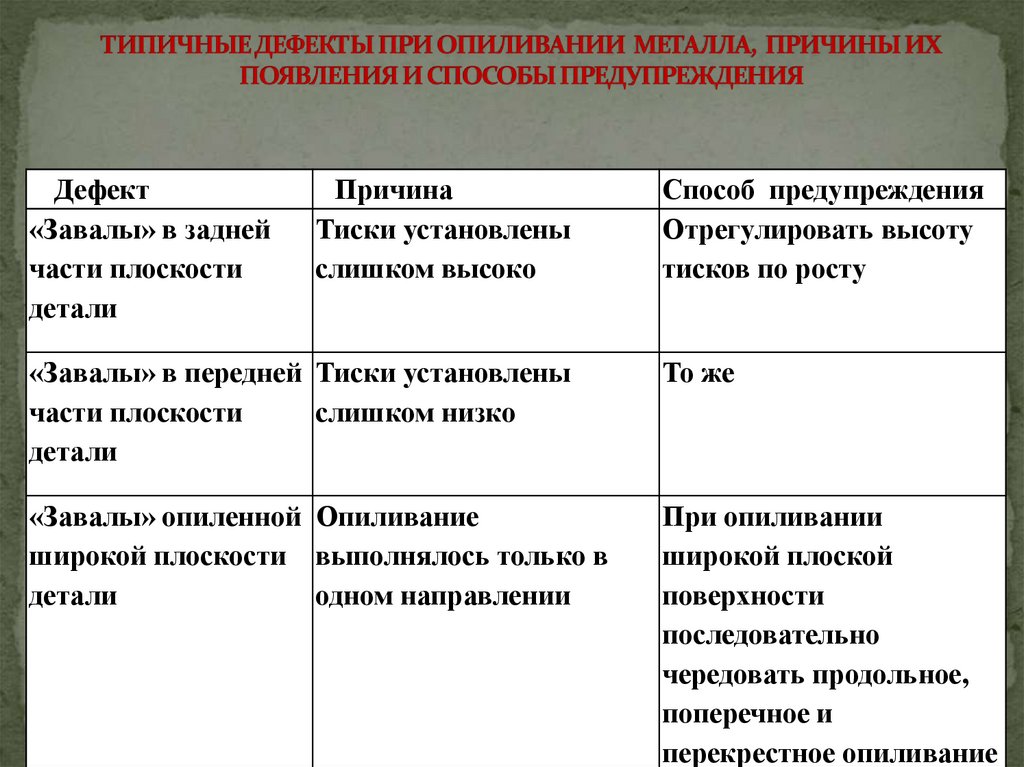

23. ТИПИЧНЫЕ ДЕФЕКТЫ ПРИ ОПИЛИВАНИИ МЕТАЛЛА, ПРИЧИНЫ ИХ ПОЯВЛЕНИЯ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ

Дефект«Завалы» в задней

части плоскости

детали

Причина

Тиски установлены

слишком высоко

Способ предупреждения

Отрегулировать высоту

тисков по росту

«Завалы» в передней Тиски установлены

части плоскости

слишком низко

детали

То же

«Завалы» опиленной Опиливание

широкой плоскости выполнялось только в

детали

одном направлении

При опиливании

широкой плоской

поверхности

последовательно

чередовать продольное,

поперечное и

перекрестное опиливание

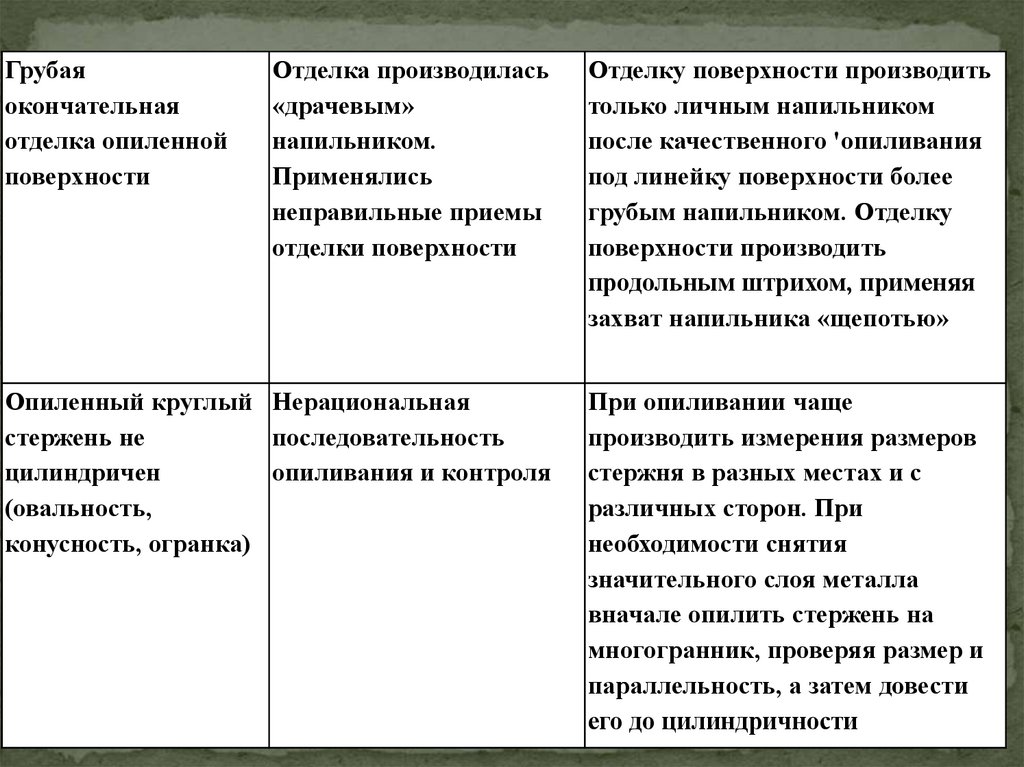

24.

Грубаяокончательная

отделка опиленной

поверхности

Отделка производилась

«драчевым»

напильником.

Применялись

неправильные приемы

отделки поверхности

Отделку поверхности производить

только личным напильником

после качественного 'опиливания

под линейку поверхности более

грубым напильником. Отделку

поверхности производить

продольным штрихом, применяя

захват напильника «щепотью»

Опиленный круглый Нерациональная

стержень не

последовательность

цилиндричен

опиливания и контроля

(овальность,

конусность, огранка)

При опиливании чаще

производить измерения размеров

стержня в разных местах и с

различных сторон. При

необходимости снятия

значительного слоя металла

вначале опилить стержень на

многогранник, проверяя размер и

параллельность, а затем довести

его до цилиндричности

25.

ДефектПричина

Опиленная

криволинейная

поверхность

плоской детали не

соответствует

профилю

контрольного

шаблона

Не соблюдаются

правила опиливания

криволинейных

поверхностей

плоских деталей

Опиленный

сопряженный

контур детали не

соответствует

профилю

контрольного

шаблона

Неправильная

последовательность

обработки

Способ предупреждения

При опиливании выпуклых поверхностей

сначала опиливать на многогранник с

припуском на отделку 0,1 ...0,2 мм, затем

отделывать продольным штрихом с

регулярным контролем поверхности по

шаблону. При опиливании вогнутой

поверхности малого радиуса кривизны

диаметр круглого напильника должен

быть меньше двойного радиуса выемки

Соблюдать типовую последовательность

обработки: вначале опилить плоские

параллельные поверхности, затем

выпуклые. Заканчивать обработку опиливанием вогнутых частей поверхности,

внимательно следя за опиливанием мест

сопряжения. Отделку производить

продольным штрихом

Механика

Механика