Похожие презентации:

Технический контроль продукции. Определение и виды

1.

Технический контроль продукции.Определение и виды

АО «ММП им. В.В. Чернышева»

02.2023

2.

КАЧЕСТВО ПРОДУКЦИИ И ТЕХНИЧЕСКИЙ КОНТРОЛЬТехнический контроль – проверка продукции на соответствие установленным техническим

требованиям.

Технический контроль является частью производственного процесса и неотъемлемой

составляющей технологического процесса. Технология контроля должна разрабатываться

одновременно с технологическим процессом изготовления детали, сборки и регулировки узлов и

двигателя в целом.

Технология контроля представляет собой совокупность контрольных операций, включаемых в

технологический процесс, и должна содержать:

1. Необходимое количество контрольных операций.

2. Последовательность расположения контрольных операций в технологическом процессе.

3. Методы и средства контроля.

Технология контроля должна удовлетворять техническим требованиям (ТУ) на деталь, узел.

За основу разработки технологии контроля принимают:

1. Конструкторская документация (чертежи детали, узла, изделия).

2. Технологический процесс изготовления детали, сборки и регулировки узла, изделия.

3. Технические требования (ТУ) на деталь, узел и изделие.

2

3.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯОсновные понятия, относящиеся к качеству продукции, определяются стандартами: ГОСТ

15467-79, ГОСТ 27.002-83

Качество продукции – совокупность свойств продукции обуславливающих ее пригодность

удовлетворять определенным требованиям в соответствии с ее назначением.

Качество - степень соответствия совокупности присущих характеристик объекта

требованиям (ГОСТ Р ИСО 9000)

Каждое отдельное не соответствие продукции установленным требованиям называется

дефектом.

Явный дефект – обнаруживается

инструментальных средств и методик.

при

внешнем

осмотре

или

с

помощью

Скрытый дефект – не обнаруживается при указанных выше условиях. Выявляется иногда

в процессе механической обработки в процессе эксплуатации или при дополнительном

дефектоскопическом контроле.

Устранимый дефект – устранение которого технически возможно и экономически

целесообразно;

Неустранимый дефект – устранение которого технически невозможно или экономически

не целесообразно.

Брак – продукция передача которой потребителю не допускается из-за наличия дефектов.

4.

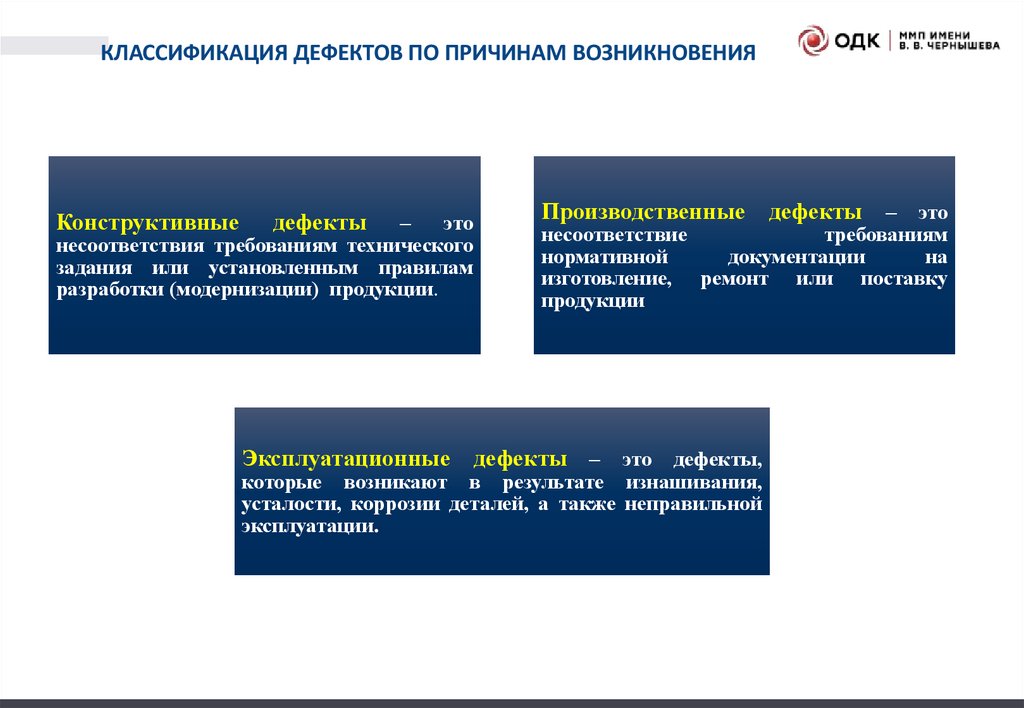

КЛАССИФИКАЦИЯ ДЕФЕКТОВ ПО ПРИЧИНАМ ВОЗНИКНОВЕНИЯКонструктивные

дефекты

–

это

несоответствия требованиям технического

задания или установленным правилам

разработки (модернизации) продукции.

Производственные дефекты – это

несоответствие

требованиям

нормативной

документации

на

изготовление, ремонт или поставку

продукции

Эксплуатационные дефекты – это дефекты,

которые возникают в результате изнашивания,

усталости, коррозии деталей, а также неправильной

эксплуатации.

5.

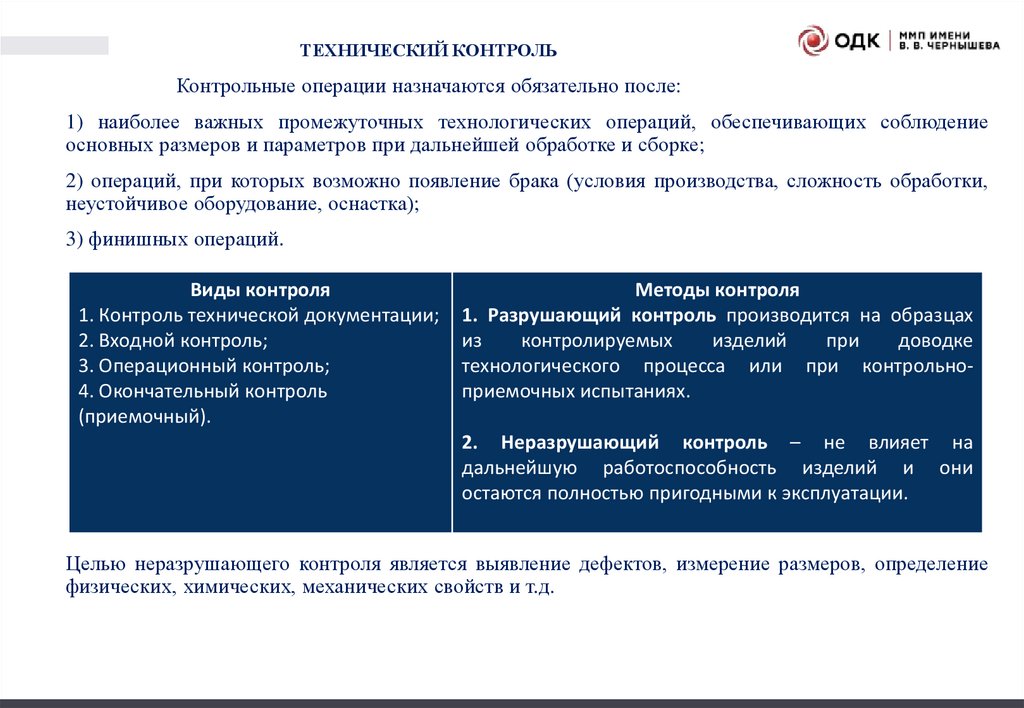

ТЕХНИЧЕСКИЙ КОНТРОЛЬКонтрольные операции назначаются обязательно после:

1) наиболее важных промежуточных технологических операций, обеспечивающих соблюдение

основных размеров и параметров при дальнейшей обработке и сборке;

2) операций, при которых возможно появление брака (условия производства, сложность обработки,

неустойчивое оборудование, оснастка);

3) финишных операций.

Виды контроля

1. Контроль технической документации;

2. Входной контроль;

3. Операционный контроль;

4. Окончательный контроль

(приемочный).

Методы контроля

1. Разрушающий контроль производится на образцах

из

контролируемых

изделий

при

доводке

технологического процесса или при контрольноприемочных испытаниях.

2. Неразрушающий контроль – не влияет на

дальнейшую работоспособность изделий и они

остаются полностью пригодными к эксплуатации.

Целью неразрушающего контроля является выявление дефектов, измерение размеров, определение

физических, химических, механических свойств и т.д.

6.

РАЗНООБРАЗИЕ ФОРМ И ВИДОВ КОНТРОЛЯ КАЧЕСТВАПо стадиям ЖЦИ

Контроль

проектирования

новых изделий

Контроль

производства и

реализации

продукции

Контроль

эксплуатации

По объектам контроля

Контроль

предметов труда

Контроль условий

труда

Контроль средств

производства

Контроль труда

исполнителей

Контроль

технологии

7.

РАЗНООБРАЗИЕ ФОРМ И ВИДОВ КОНТРОЛЯ КАЧЕСТВАПо стадиям производственного процесса

Входной контроль

Окончательный

приемочный

контроль

Промежуточный

контроль

Контроль

транспортировки и

хранения

продукции

По исполнителям

Самоконтроль

Инспекционный

контроль

Контроль мастеров

Контроль БТК

Одноступенчатый

контроль

(исполнитель +

контролер)

8.

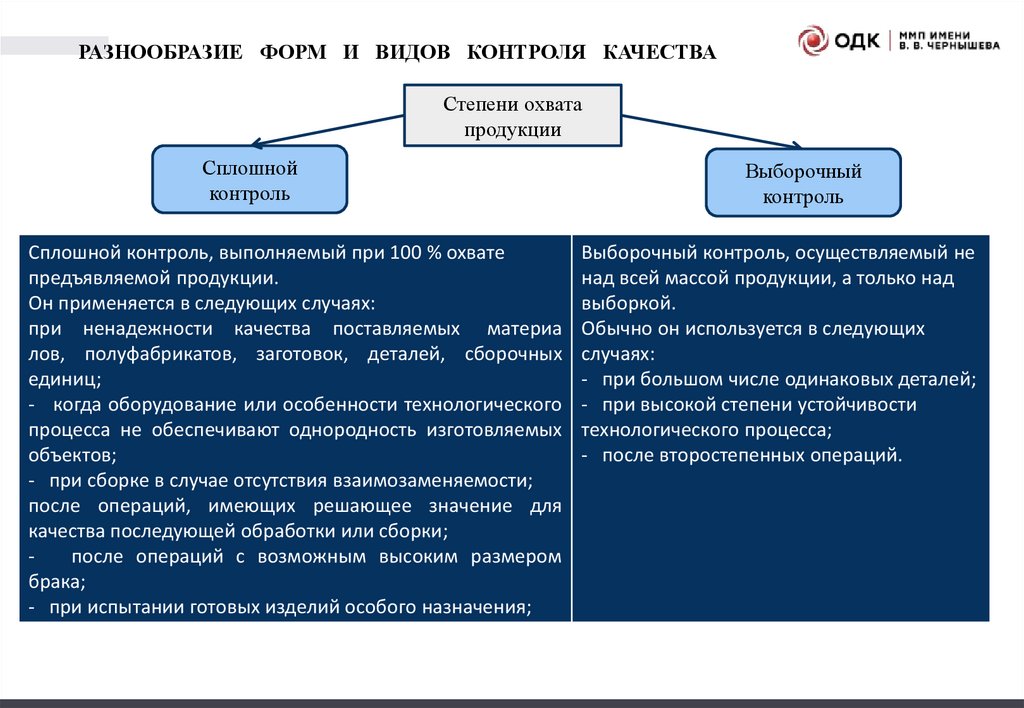

РАЗНООБРАЗИЕ ФОРМ И ВИДОВ КОНТРОЛЯ КАЧЕСТВАСтепени охвата

продукции

Сплошной

контроль

Сплошной контроль, выполняемый при 100 % охвате

предъявляемой продукции.

Он применяется в следующих случаях:

при ненадежности качества поставляемых материа

лов, полуфабрикатов, заготовок, деталей, сборочных

единиц;

- когда оборудование или особенности технологического

процесса не обеспечивают однородность изготовляемых

объектов;

- при сборке в случае отсутствия взаимозаменяемости;

после операций, имеющих решающее значение для

качества последующей обработки или сборки;

после операций с возможным высоким размером

брака;

- при испытании готовых изделий особого назначения;

Выборочный

контроль

Выборочный контроль, осуществляемый не

над всей массой продукции, а только над

выборкой.

Обычно он используется в следующих

случаях:

- при большом числе одинаковых деталей;

- при высокой степени устойчивости

технологического процесса;

- после второстепенных операций.

9.

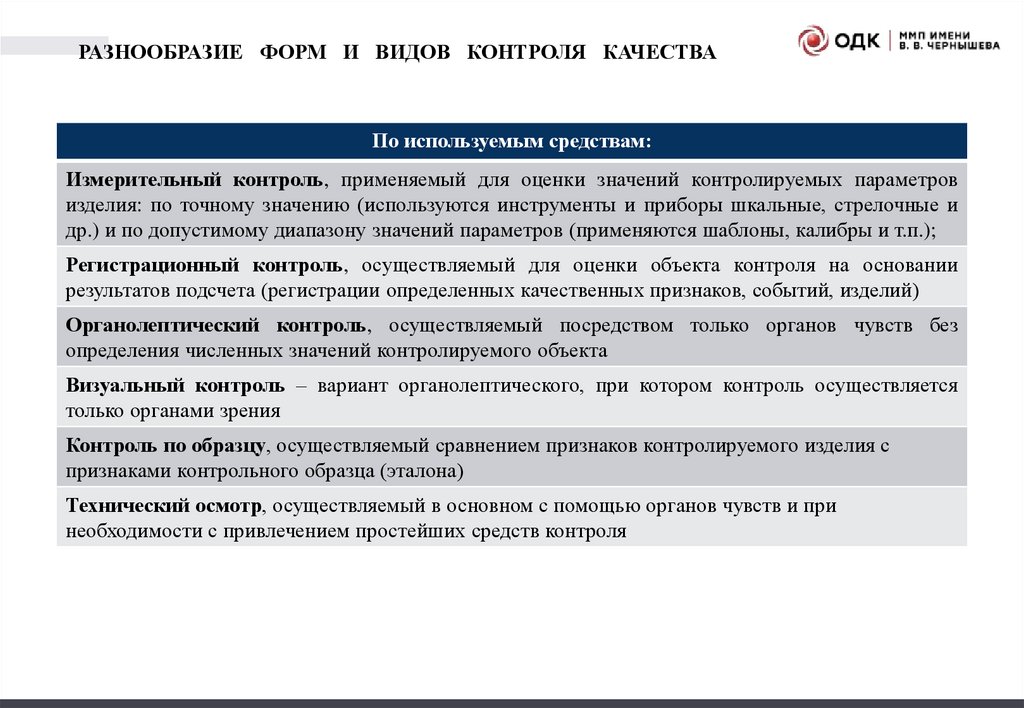

РАЗНООБРАЗИЕ ФОРМ И ВИДОВ КОНТРОЛЯ КАЧЕСТВАПо используемым средствам:

Измерительный контроль, применяемый для оценки значений контролируемых параметров

изделия: по точному значению (используются инструменты и приборы шкальные, стрелочные и

др.) и по допустимому диапазону значений параметров (применяются шаблоны, калибры и т.п.);

Регистрационный контроль, осуществляемый для оценки объекта контроля на основании

результатов подсчета (регистрации определенных качественных признаков, событий, изделий)

Органолептический контроль, осуществляемый посредством только органов чувств без

определения численных значений контролируемого объекта

Визуальный контроль – вариант органолептического, при котором контроль осуществляется

только органами зрения

Контроль по образцу, осуществляемый сравнением признаков контролируемого изделия с

признаками контрольного образца (эталона)

Технический осмотр, осуществляемый в основном с помощью органов чувств и при

необходимости с привлечением простейших средств контроля

10.

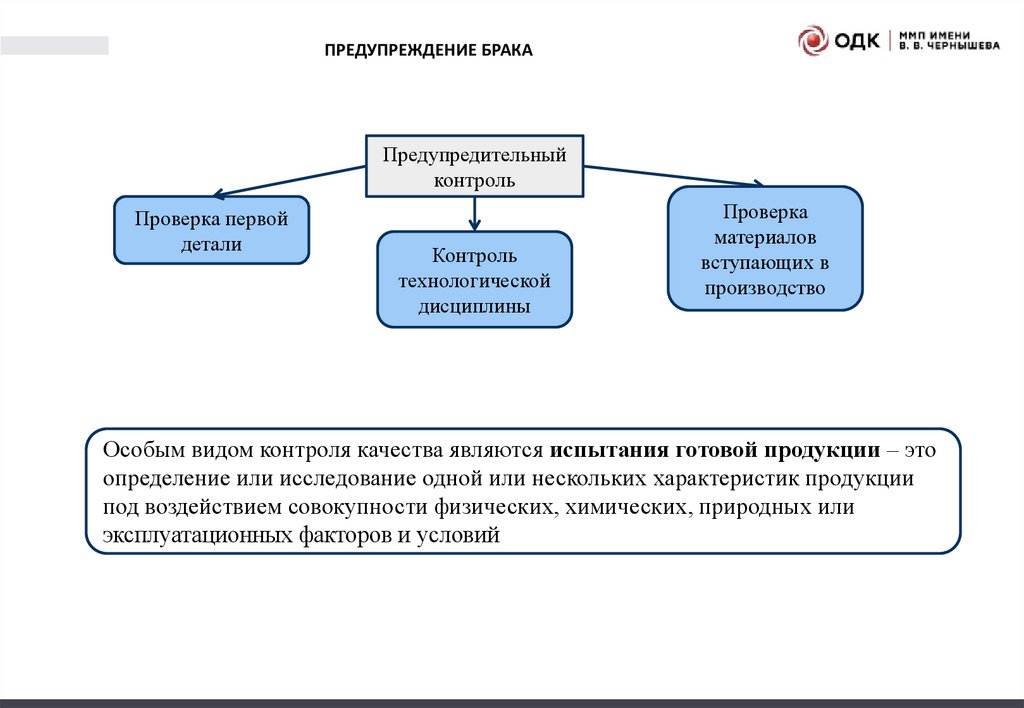

ПРЕДУПРЕЖДЕНИЕ БРАКАПредупредительный

контроль

Проверка первой

детали

Контроль

технологической

дисциплины

Проверка

материалов

вступающих в

производство

Особым видом контроля качества являются испытания готовой продукции – это

определение или исследование одной или нескольких характеристик продукции

под воздействием совокупности физических, химических, природных или

эксплуатационных факторов и условий

11.

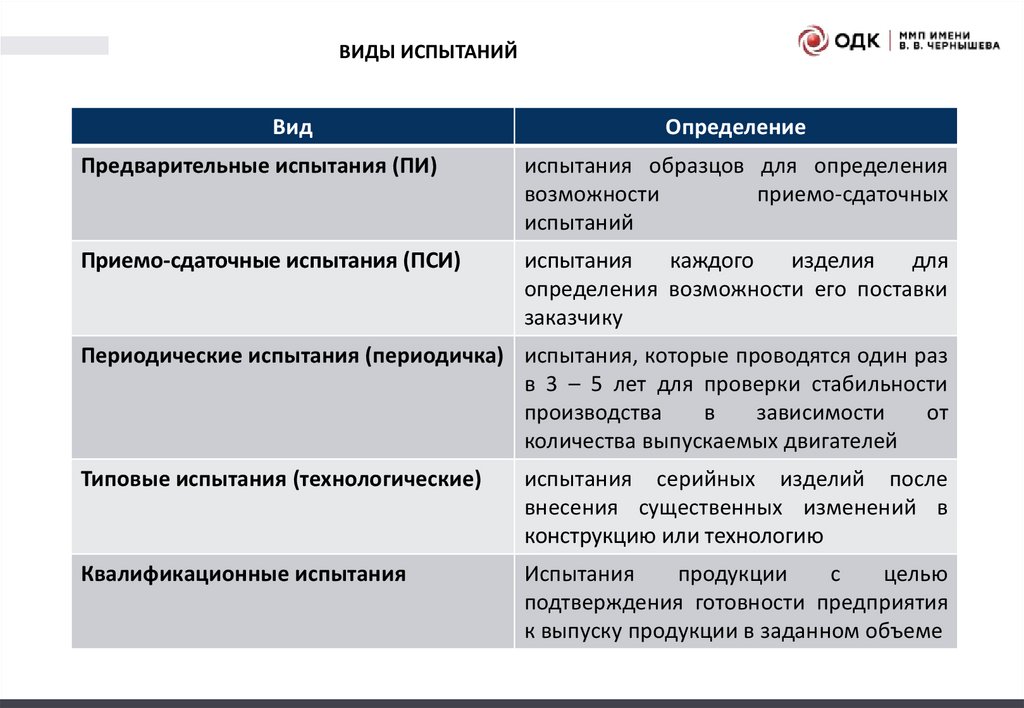

ВИДЫ ИСПЫТАНИЙВид

Определение

Предварительные испытания (ПИ)

испытания образцов для определения

возможности

приемо-сдаточных

испытаний

Приемо-сдаточные испытания (ПСИ)

испытания

каждого

изделия

для

определения возможности его поставки

заказчику

Периодические испытания (периодичка) испытания, которые проводятся один раз

в 3 – 5 лет для проверки стабильности

производства

в

зависимости

от

количества выпускаемых двигателей

Типовые испытания (технологические)

испытания серийных изделий после

внесения существенных изменений в

конструкцию или технологию

Квалификационные испытания

Испытания

продукции

с

целью

подтверждения готовности предприятия

к выпуску продукции в заданном объеме

12.

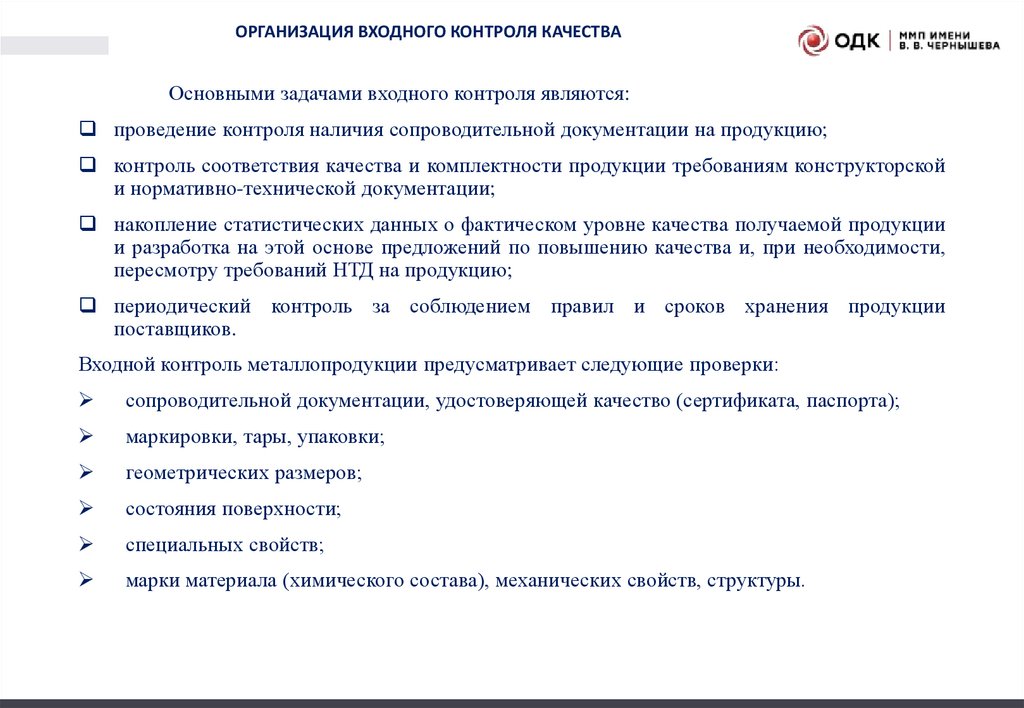

ОРГАНИЗАЦИЯ ВХОДНОГО КОНТРОЛЯ КАЧЕСТВАОсновными задачами входного контроля являются:

проведение контроля наличия сопроводительной документации на продукцию;

контроль соответствия качества и комплектности продукции требованиям конструкторской

и нормативно-технической документации;

накопление статистических данных о фактическом уровне качества получаемой продукции

и разработка на этой основе предложений по повышению качества и, при необходимости,

пересмотру требований НТД на продукцию;

периодический контроль за соблюдением правил и сроков хранения продукции

поставщиков.

Входной контроль металлопродукции предусматривает следующие проверки:

сопроводительной документации, удостоверяющей качество (сертификата, паспорта);

маркировки, тары, упаковки;

геометрических размеров;

состояния поверхности;

специальных свойств;

марки материала (химического состава), механических свойств, структуры.

13.

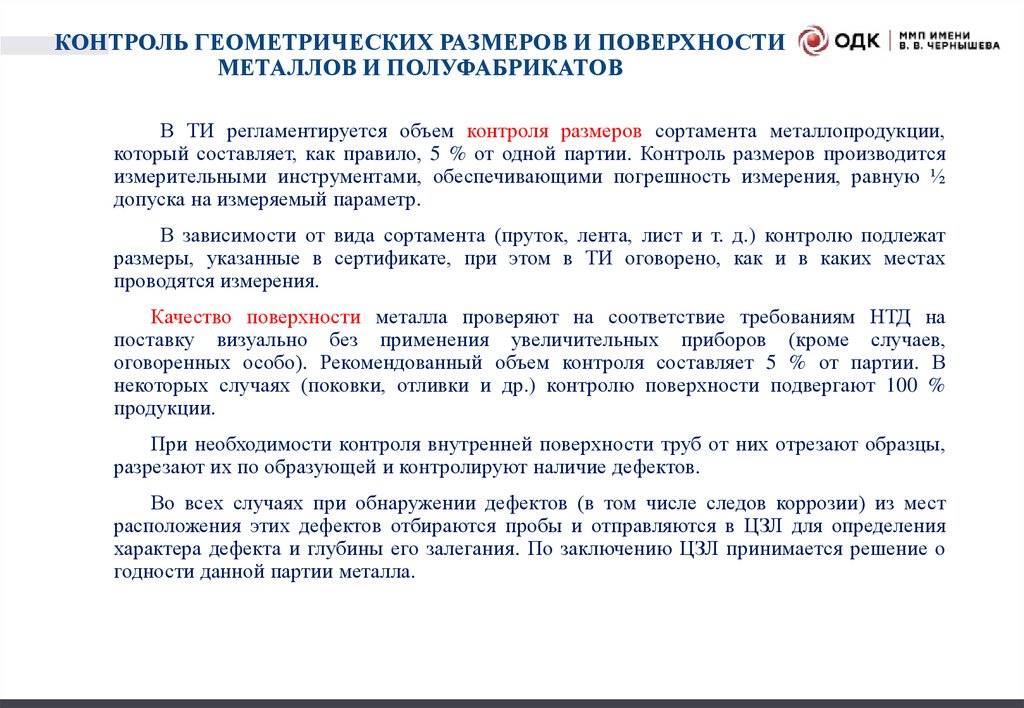

КОНТРОЛЬ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ПОВЕРХНОСТИМЕТАЛЛОВ И ПОЛУФАБРИКАТОВ

В ТИ регламентируется объем контроля размеров сортамента металлопродукции,

который составляет, как правило, 5 % от одной партии. Контроль размеров производится

измерительными инструментами, обеспечивающими погрешность измерения, равную ½

допуска на измеряемый параметр.

В зависимости от вида сортамента (пруток, лента, лист и т. д.) контролю подлежат

размеры, указанные в сертификате, при этом в ТИ оговорено, как и в каких местах

проводятся измерения.

Качество поверхности металла проверяют на соответствие требованиям НТД на

поставку визуально без применения увеличительных приборов (кроме случаев,

оговоренных особо). Рекомендованный объем контроля составляет 5 % от партии. В

некоторых случаях (поковки, отливки и др.) контролю поверхности подвергают 100 %

продукции.

При необходимости контроля внутренней поверхности труб от них отрезают образцы,

разрезают их по образующей и контролируют наличие дефектов.

Во всех случаях при обнаружении дефектов (в том числе следов коррозии) из мест

расположения этих дефектов отбираются пробы и отправляются в ЦЗЛ для определения

характера дефекта и глубины его залегания. По заключению ЦЗЛ принимается решение о

годности данной партии металла.

14.

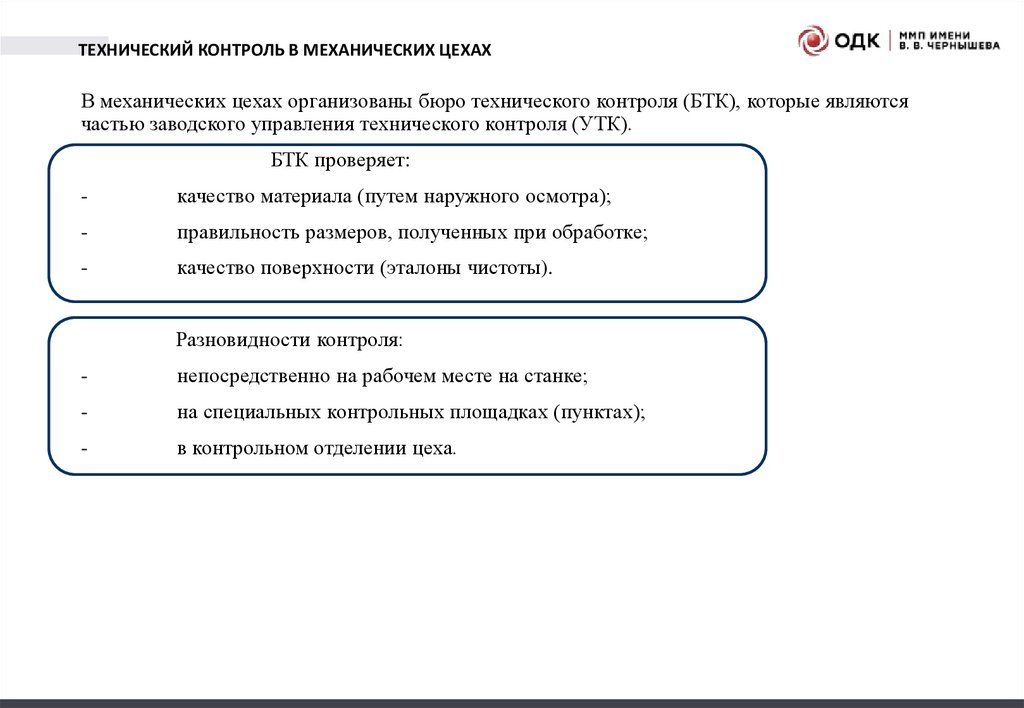

ТЕХНИЧЕСКИЙ КОНТРОЛЬ В МЕХАНИЧЕСКИХ ЦЕХАХВ механических цехах организованы бюро технического контроля (БТК), которые являются

частью заводского управления технического контроля (УТК).

БТК проверяет:

-

качество материала (путем наружного осмотра);

-

правильность размеров, полученных при обработке;

-

качество поверхности (эталоны чистоты).

Разновидности контроля:

-

непосредственно на рабочем месте на станке;

-

на специальных контрольных площадках (пунктах);

-

в контрольном отделении цеха.

15.

ТЕХНИЧЕСКИЙ КОНТРОЛЬ В МЕХАНИЧЕСКИХ ЦЕХАХКонтроль, выполняемый в цехах, может быть летучий, промежуточный и окончательный.

Летучий – в форме периодических проверок деталей в процессе их изготовления для

предупреждения массового брака. Наиболее эффективным методом летучего контроля является

статистический контроль, применяемый в серийном и массовом производстве. Летучему

контролю подвергаются первые детали, обработанные после наладки или переналадки станка,

а другие детали – после определенных операций.

Промежуточный контроль – производится между операциями, когда деталь

прошла одну операцию. Производится в единичном и серийном производствах на контрольных

площадках, установленных в конце каждой группы станков (указывается в планировке).

При расположении станков по порядку технологического процесса контрольные площадки

располагаются у станков, после которых производится контроль (расточных, шлифовальных,

хонинговальных, отделочных и т.п.)

Окончательный контроль – производится после окончания всех операций, после

полной обработки детали. Проверку выполняют в контрольном отделении.

Право

Право