Похожие презентации:

Использование отходов металлургического комплекса в строительной индустрии

1.

ТЕМА 7. «ИСПОЛЬЗОВАНИЕ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГОКОМПЛЕКСА В СТРОИТЕЛЬНОЙ ИНДУСТРИИ»

7.1. Общая характеристика шлаков

Металлургия традиционно является одним из главных «поставщиков техногенного сырья» для промышленности строительных материалов. Особенности этих многотоннажных отходов заключаются в том, что они уже прошли высокотемпературную обработку до стадии полного плавления, в продуктах сформирована структура и они не содержат органических примесей.

В общем выходе шлаков приходится на долю:

доменных шлаков – 60%,

сталеплавильных шлаков – 15%,

шлаков цветной металлургии – более 18%,

других видов металлургического передела – около 7%.

2.

Металлургические заводы России ежегодно выпускают:около 40 млн. т. доменных шлаков;

15 млн. т сталеплавильных шлаков.

В отвалах, площади которых превышают 2,2 тыс. га,

накоплено около 350-500 млн. т шлаков. Находясь в городской черте, вблизи металлургических заводов, они изменяют ландшафт, отчуждают земельные участки, негативно воздействуют на все компоненты окружающей среды.

В Челябинской области работает 30 предприятий металлургического комплекса, из них 19 предприятий черной металлургии и 11 – цветной металлургии.

Самыми крупными предприятиями черной металлургии

являются: ЧМК, ММК, ЗМК, ЧЭМК.

В цветной металлургии – Челябинский электролитно-цинковый завод, Карабашский медеплавильный комбинат, Уфалейский никелевый комбинат, Кыштымский медно-электролитный завод и др.

3.

В отвалах металлургических предприятий Челябинской области накоплено шлаков:около 180 млн. т доменных;

более 40 млн. т мартеновских и сталеплавильных;

более 20 млн. т производства феррохрома.

Ежегодно в области образуется более 5 млн. т металлургических отходов.

Отвалы ММК содержат 155 млн. т шлаков, накопленных

за семь десятилетий.

Отвалы Уфалейского никелевого комбината содержат до 20

млн. т шлака, отвалы Карабашского медеплавильного комбината – до 30 млн. т шлака. Ежегодно эти отвалы принимают

около 1 млн. т шлаков этих комбинатов.

Отвалы шлаков ЧЭМК, расположенные в черте г. Челябинска, содержат 17-18 млн. т ферросплавных шлаков, занимают площадь 38 га при высоте 23 м.

4.

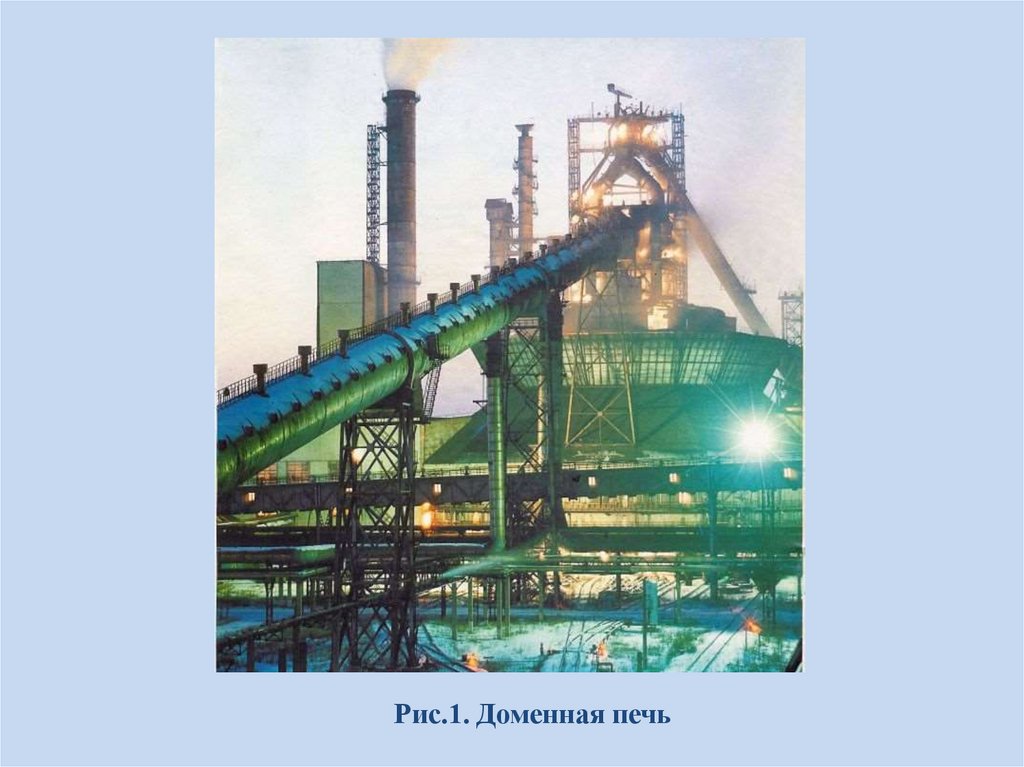

7.2. Шлаки доменного производстваВ результате взаимодействия:

- пустой породы, содержащейся в руде;

- флюсов, вводимых в шихту для снижения температуры

плавления;

- золы топлива (кокса) образуется силикатный расплав шлака, обладающий меньшей плотностью, чем металл. Поэтому

жидкий чугун осаждается, а на его поверхности плавает шлак,

что позволяет раздельно выпускать их из печи (см. рис. 2).

Шлаки удаляются из металлургических печей в виде расплава при температуре 1300-1700 0С. Расплав аккумулирует

большое количество тепловой энергии: 1600-1900 кДж/кг. Следовательно, 50 млн. т шлака, удаляемые в отвалы, эквивалентны примерно 5 млн. т условного топлива, которое также

попадает в отвал. При медленном охлаждении до температур

600-80 0С формируется кристаллическая структура прочного и

твердого шлакового материала (Rсж = 100-400 МПа).

5.

Рис.1. Доменная печь6.

Рис. 2. Схема производства чугуна7.

Рис. 3. Выпуск шлакового расплава из печи8.

ФлюсыЖелезная руда

Кокс

ДОМЕННАЯ ПЕЧЬ

Расплав шлака

Расплав металла

Металл

Шлак

Грануляция

В отвал

Рис. 4. Схема образования шлака в технологии

выплавки чугуна

9.

При быстром охлаждении (грануляции) шлак затвердевает восновном в виде стекла, содержание которого достигает 80%

по массе.

Химический состав металлургических шлаков зависит от

технологического процесса и должен соответствовать огнеупорному материалу печи, что и определяет значительные его

колебания. Различают основные шлаки с преобладанием в их

составе CaO и MgO и кислые – с высоким содержанием SiO2

и Al2O3.

Шлаки доменного производства – побочные продукты выплавки чугуна, основными компонентами химического состава

которых являются CaO, SiO2, Al2O3 – в сумме их содержание

составляет 90-95%. В значительно меньшем количестве

присутствуют MgO (4-6%), MnO (2-5%), еще меньше FeO,

CaS, MnS, FeS. Удельный выход доменных шлаков очень

велик, на 1 т чугуна в среднем получается 0,5-0,7 т шлака.

10.

Рис. 5. Частицы доменного шлака11.

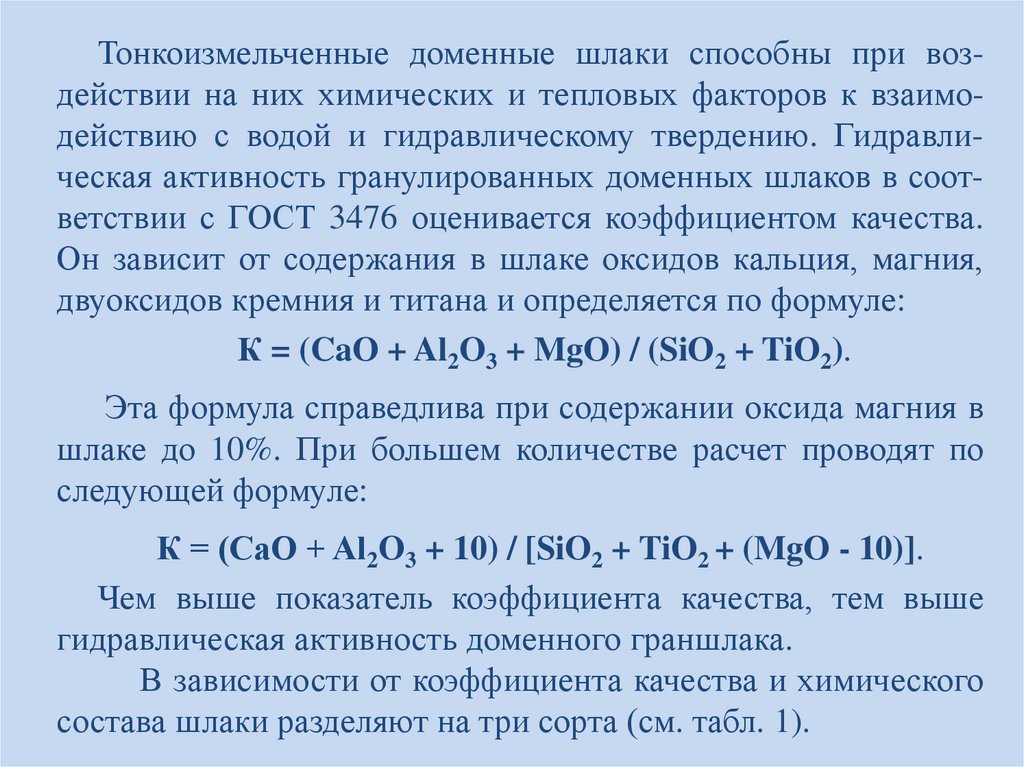

Тонкоизмельченные доменные шлаки способны при воздействии на них химических и тепловых факторов к взаимодействию с водой и гидравлическому твердению. Гидравлическая активность гранулированных доменных шлаков в соответствии с ГОСТ 3476 оценивается коэффициентом качества.Он зависит от содержания в шлаке оксидов кальция, магния,

двуоксидов кремния и титана и определяется по формуле:

К = (CaO + Al2O3 + MgO) / (SiO2 + TiO2).

Эта формула справедлива при содержании оксида магния в

шлаке до 10%. При большем количестве расчет проводят по

следующей формуле:

К = (CaO + Al2O3 + 10) / [SiO2 + TiO2 + (MgO - 10)].

Чем выше показатель коэффициента качества, тем выше

гидравлическая активность доменного граншлака.

В зависимости от коэффициента качества и химического

состава шлаки разделяют на три сорта (см. табл. 1).

12.

Таблица 1Характеристика качества доменных граншлаков

Нормы для сортов

Показатель

Коэффициент

качества, не <

Содержание, %

Al2O3 , не <

MgO, не >

TiO2, не >

MnO, не >

1

2

3

1,65

1,45

1,20

8

15

4

2

7,5

15

4

3

не нормируется

15

4

4

13.

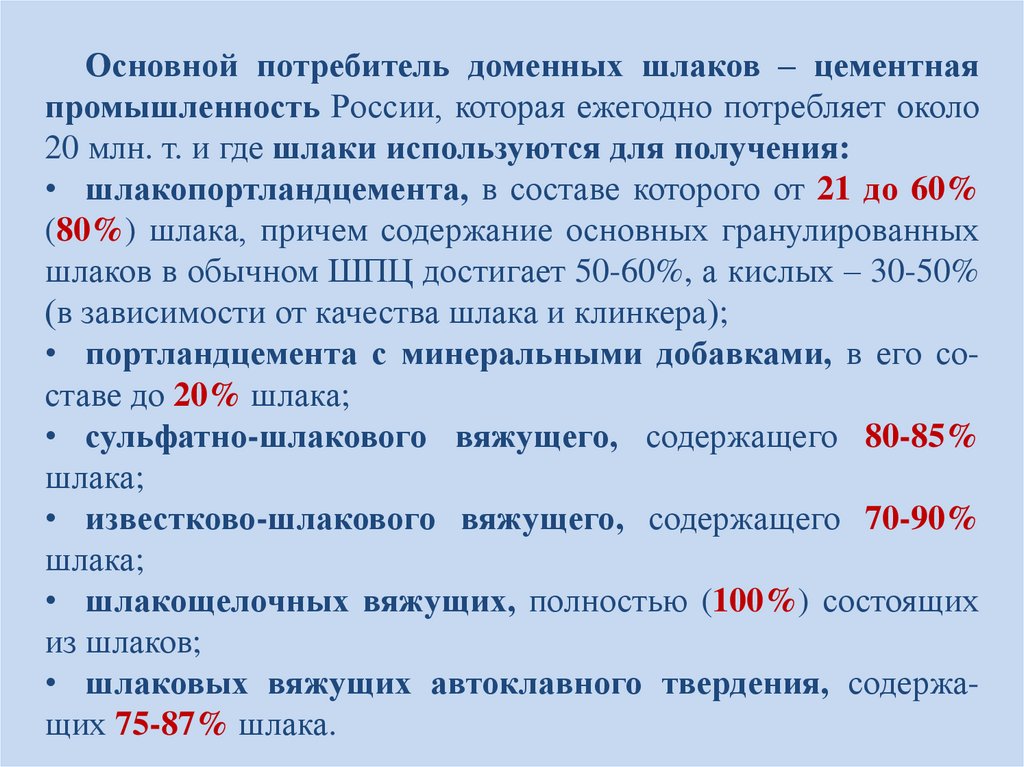

Основной потребитель доменных шлаков – цементнаяпромышленность России, которая ежегодно потребляет около

20 млн. т. и где шлаки используются для получения:

• шлакопортландцемента, в составе которого от 21 до 60%

(80%) шлака, причем содержание основных гранулированных

шлаков в обычном ШПЦ достигает 50-60%, а кислых – 30-50%

(в зависимости от качества шлака и клинкера);

• портландцемента с минеральными добавками, в его составе до 20% шлака;

• сульфатно-шлакового вяжущего, содержащего 80-85%

шлака;

• известково-шлакового вяжущего, содержащего 70-90%

шлака;

• шлакощелочных вяжущих, полностью (100%) состоящих

из шлаков;

• шлаковых вяжущих автоклавного твердения, содержащих 75-87% шлака.

14.

Все эти вяжущие выгодно отличаются от традиционных цементов, получаемых из природного сырья, прежде всего болеенизкой стоимостью.

В структуре средней себестоимости цемента:

- 23-24% приходится на стоимость основных и вспомогательных материалов;

- 24-26% – на стоимость топлива;

- 13% – на стоимость электроэнергии.

Вот почему, при прочих равных условиях, себестоимость

шлакопортландцемента на 25-30% ниже себестоимости

портландцемента.

15.

Другими эффективными направлениями утилизациидоменных шлаков являются производства:

• шлаковой пемзы – заполнителя для легких бетонов;

• шлаковой ваты – теплоизоляционного материала;

• шлакового литого щебня – заполнителя бетонов;

• изделий из шлакоситаллов для облицовочных и защитных работ;

• изделий из шлакового литья (камней, блоков, брусчатки)

и др.

16.

7.3. Передельные шлаки черной металлургииПередельные шлаки черной металлургии – побочные

продукты, образующиеся при выплавке стали из чугуна.

Несмотря на большой объем выплавки стали, количество

сталеплавильных шлаков сравнительно невелико – мартеновских шлаков 180 кг/т стали, конвертерных – 150 кг/т стали,

электросталеплавильных – 60-80 кг/т стали.

Основной способ выплавки стали мартеновский, при котором побочным продуктом являются основные мартеновские

шлаки. В них сумма основных оксидов существенно выше

суммы кислотных и в значительных количествах содержатся

оксиды железа, марганца, магния.

В основных мартеновских шлаках всегда имеются включения металла. Эти шлаки не гранулируются, а сливаются в

отвалы, где медленно и практически полностью кристаллизуются, поэтому в их составе практически нет стеклофазы.

17.

Фазовый состав мартеновских шлаков более сложен, чемдоменных. Это обусловлено большим разнообразием сырьевых материалов, включающих легирующие добавки, раскислители и т.д.

Почти все шлаковые минералы, содержащиеся в передельных шлаках черной металлургии, за исключением -2CaO .

SiO2 и алюминатов кальция, при обычных температурах не

взаимодействуют с водой. Однако при тепловлажностном воздействии, особенно в автоклавах, тонкоизмельченные основные мартеновские и ваграночные шлаки гидратируются и

твердеют.

Хороших результатов при твердении этих шлаков в автоклаве достигают, вводя в них для активации смесь, состоящую из извести, гипса и молотого кварцевого песка. В этом

случае образуется много тонкодисперсных цементирующих

новообразований, обусловливающих высокую прочность бетона.

18.

Из других шлаков черной металлургии для производствавяжущих представляют интерес электропечные шлаки от

плавки феррохрома и феррованадия.

Некоторые промышленные районы России располагают

значительными запасами высокоосновного феррохромового

шлака.

7.4. Шлаки ферросплавного производства

Ферросплавные шлаки образуются при производстве

сплавов на основе феррохрома, силикомарганца и ферромарганца. Удельный выход шлаков составляет при выплавке рафинированного феррохрома 2500-3200 кг/т, передельного феррохрома 800-900 кг/т, углеродистого ферромарганца 1000-1200

кг/т, ферросилиция 30-50 кг/т.

Химический состав феррохромовых шлаков характеризуется следующими данными, %: CaO – 50-52, SiO2 – 26-28,

Al2O3 – 7-8, MgO – 9-10, FeO – 0,5-0,8, Cr2O3 – 3-4. При этом

значение Косн = 2-2,1.

19.

Благодаря высокому содержанию -2CaO . SiO2 эти шлакиподвержены распаду и при медленном охлаждении превращаются в тонкий порошок с удельной поверхностью 2000 см2/г.

Высокое содержание C2S обеспечивает проявление вяжущих

свойств у гранулированных феррохромовых шлаков, особенно

при автоклавной обработке.

На основе феррохромового шлака получен автоклавный материал – шлакомаршалитбетон, в составе которого 30-35%

шлака и 65-70% маршалита, образцы этого искусственного

камня имели прочность 20-25 МПа при плотности 1400-1600

кг/м3. В г. Челябинске в УралНИИСтромпроекте Г.В. Геммерлингом и Б.С. Бобровым была разработана технология производства автоклавного кирпича из феррохромового шлака и

кварцевого песка.

В настоящее время около 30% от общего выхода ферросплавных шлаков перерабатываются на граншлак, который используется для производства вяжущих материалов, бетонов

20.

и строительных растворов в качестве фракционированногощебня и песка.

Доля утилизируемых шлаков черной металлургии в среднем составляет 70% от их годового выхода, 30% этого ценного

строительного сырья поступает в отвалы металлургических

предприятий, а на Урале эти шлаки используют лишь на 40%.

7.5. Шлаки цветной металлургии

Шлаки цветной металлургии – побочный продукт при

выплавке цветных металлов из руды (никеля, меди, кобальта и

др.). Годовой выход шлаков в цветной металлургии почти в 3

раза меньше, чем в черной, но удельный их выход намного

больше. Так при выплавке 1 т никеля количество шлака достигает 150 т, при выплавке 1 т меди – 10-30 т. Степень утилизации этих шлаков очень низкая – лишь 1% годового выхода. Тем не менее, возможность расширения утилизации шлаков цветной металлургии имеется.

21.

Наиболее перспективны в этом отношении шлаки никелькобальтовой промышленности. Их расплав пригоден для переработки в минеральную вату, литой шлаковый щебень, литыешлаковые изделия. Отвальные шлаки применяются в качестве

щебня и песка в дорожно-планировочных работах, в строительных растворах и в производстве цемента. Измельчением

гранулированных никелевых шлаков можно получить шлаковый песок для тяжелого бетона всех применяемых в строительстве марок.

Отвальные шлаки медеплавильного производства используются для строительства и ремонта автодорог. Установлена их

пригодность для получения теплоизоляционных материалов,

литых изделий, низкомарочных вяжущих.

Промышленность

Промышленность