Похожие презентации:

Техническое состояние изделия

1.

Техническое состояниеизделия

2.

3.

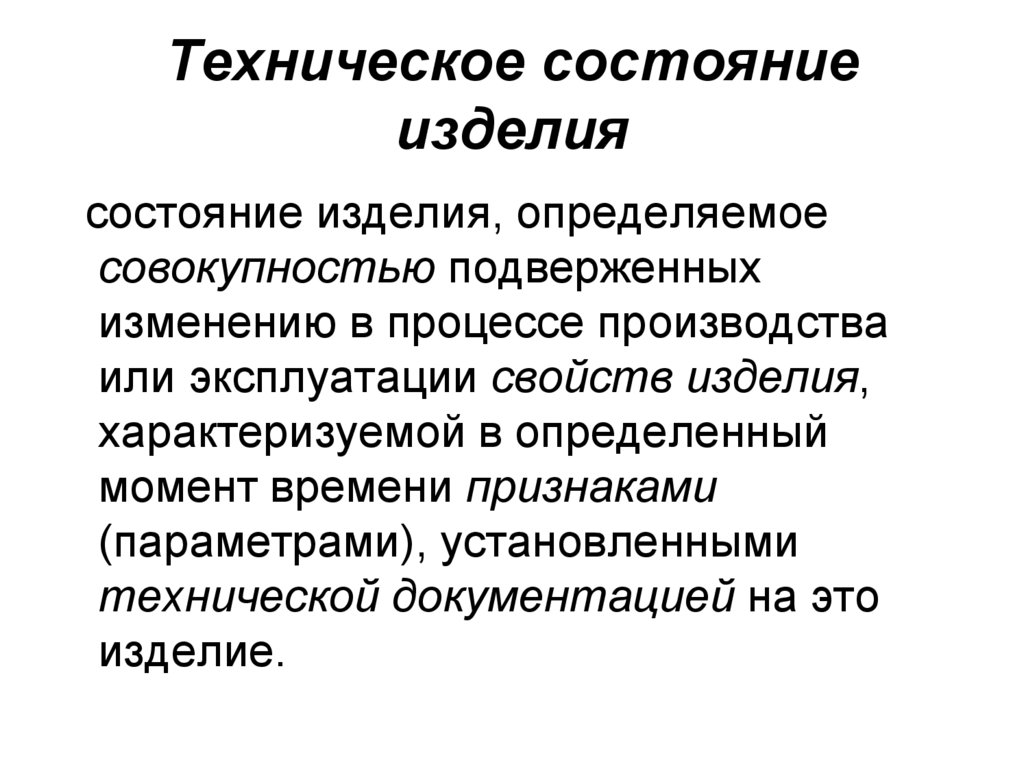

Техническое состояниеизделия

состояние изделия, определяемое

совокупностью подверженных

изменению в процессе производства

или эксплуатации свойств изделия,

характеризуемой в определенный

момент времени признаками

(параметрами), установленными

технической документацией на это

изделие.

4.

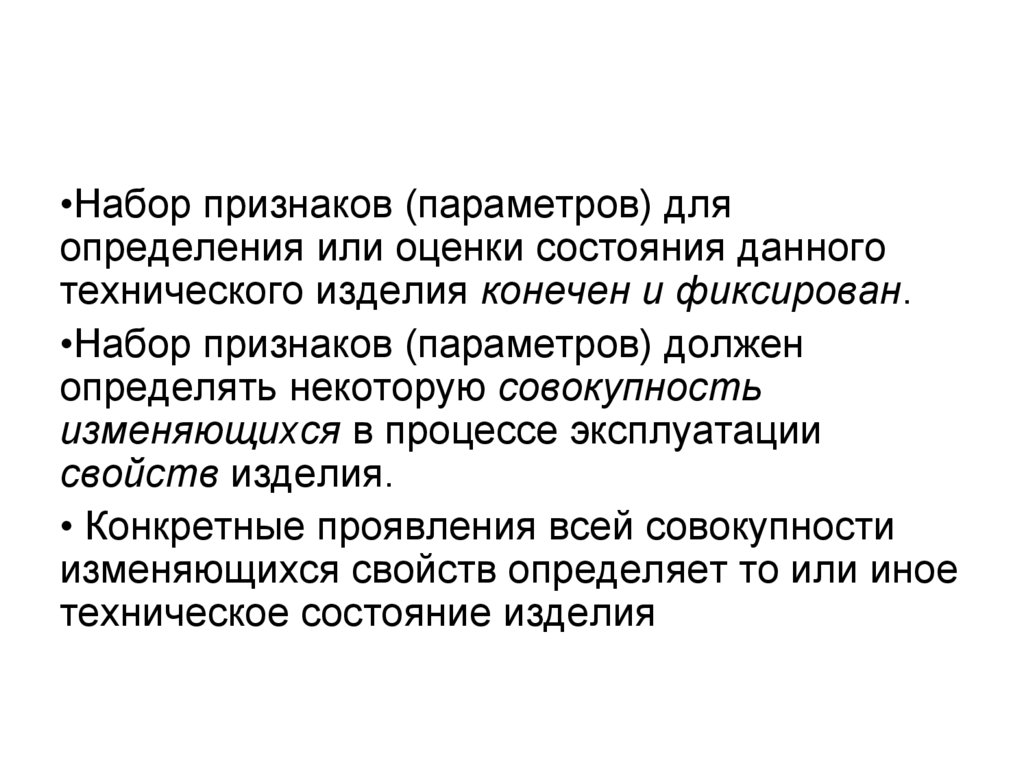

•Набор признаков (параметров) дляопределения или оценки состояния данного

технического изделия конечен и фиксирован.

•Набор признаков (параметров) должен

определять некоторую совокупность

изменяющихся в процессе эксплуатации

свойств изделия.

• Конкретные проявления всей совокупности

изменяющихся свойств определяет то или иное

техническое состояние изделия

5.

6.

Важно !Техническое состояние всегда

есть некоторая функция

свойств изделия.

7.

• Таким образом, для того чтобыпостроить некоторую функцию для

автоматического расчета оценок

технического состояния необходимо

определить те свойства изделия,

которые в совокупности достаточны, с

точки зрения эксплуатации, для

получения требуемых количественных

или качественных оценок.

8.

Важно!что никакие результаты прямых

измерений не могут непосредственно

интерпретироваться в качестве

оценок технического состояния.

Cвойства нельзя непосредственно

измерить. Свойства изделий можно

оценить по результатам тех или иных

прямых измерений.

9.

Как правильно?представляется правильным

построение функций для

автоматического получения

количественных оценок технического

состояния в виде некоторых

аналитических зависимостей от

априорно заданных совокупностей

специфических структурных

параметров.

10.

Функция оценки техническогосостояния (ФОТС)

не возрастающая функция допустимых

значений структурных параметров

технического изделия или его

отдельного узла, взаимно однозначно

отображающая изменения технического

состояния в процессе эксплуатации

изделия на множество действительных

чисел.

11.

Количественные оценкитехнического состояния

оценка состояния технического изделия по

альтернативным гипотезам: «исправное» –

«неисправное». При этом в последнем

случае требуется не только в явном виде

установить один из возможных классов

технического состояния и соответствующий

ему перечень и глубина развития возникших

неисправностей, но и оценить степень риска

дальнейшей эксплуатации технического

изделия.

12.

•В свою очередь, степень риска являетсяпоказателем текущей надежности технического

изделия, в отличие от показателя

конструктивной надежности, который

закладывается на этапе конструкторской

разработки изделия. В этом смысле оценка

технического состояния объекта техники

является, в том числе, оценкой его

(технического изделия) текущей надежности.

13.

Техническое обслуживание(ТО) общепринятое но не полное

этап эксплуатации, включающий в себя

организацию и все технические

мероприятия, направленные на

поддержание надежности и готовности

используемого оборудования.

Готовность – вероятность изделия быть

работоспособным в произвольный момент

времени между выполнениями планового

технического обслуживания.

14.

Важно!Поддержка надежности и готовности

некоторого оборудования

принципиальна возможна только в том

случае, когда нам известен способ, с

помощью которого в любой момент

межремонтного периода мы в

состоянии получить оценки текущей

надежности и готовности этого

оборудования

15.

Техническое обслуживание(ТО)

этап эксплуатации, включающий в себя

получение оценок текущего и

прогнозируемого технического

состояния технического изделия, а

также организацию и проведение на

основе таких оценок всех технических

мероприятий, направленных на

поддержание его (технического

изделия) надежности и готовности.

16.

Итактехническое состояние изделия это

некоторая подлежащая определению

функция заданных свойств изделия.

При этом получение оценок таких

свойств, а также получение оценки

технического состояния технического

изделия должно быть первым и

определяющим этапом всего комплекса

работ по техническому обслуживанию.

17.

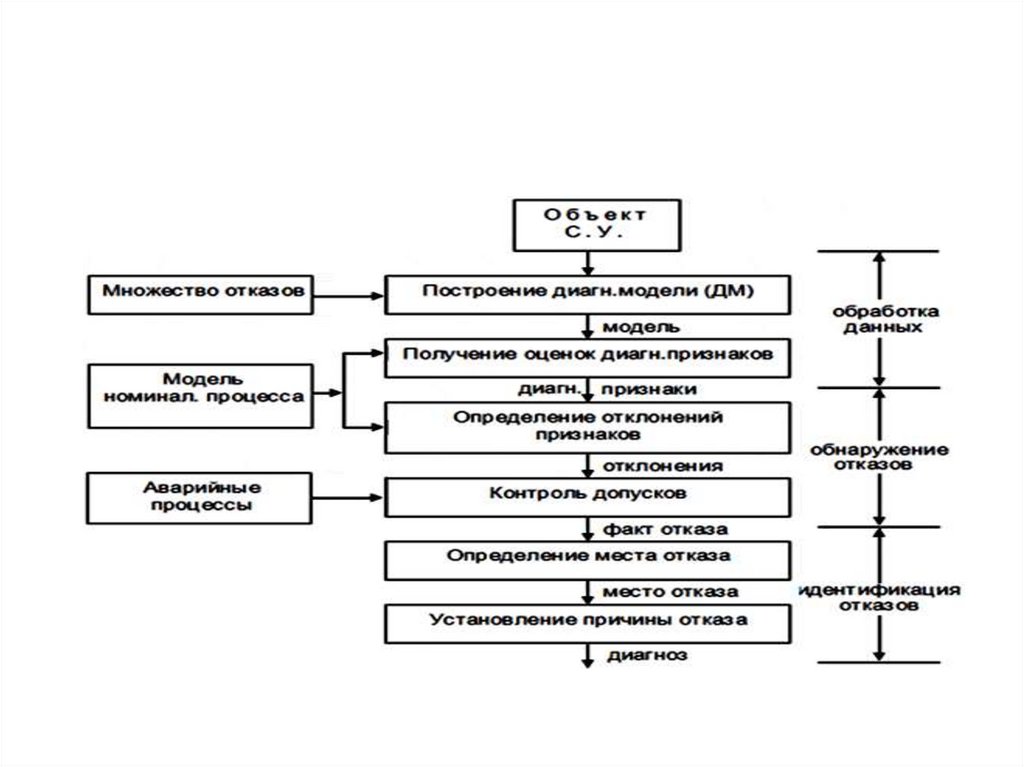

Что делать?•Анализ причин аварийных ситуаций по различным

отраслям промышленности: в 70 - 80% случаев в

качестве причины выступает человеческий фактор.

•Затратный характер работ по обслуживанию техники.

•Выход: автоматизация на всех уровнях, включая

автоматизацию оценки и слежения за состоянием

технических средств. Постановка и решение задач

оценки состояния и организация мониторинга

состояния составляют, в общем виде, проблематику

технической диагностики.

18.

19.

20.

ТрибодиагностикаЭффективным методом

диагностирования состояния трущихся

деталей компрессора является анализ

продуктов износа в смазочном масле

(трибодиагностика): определяется

концентрация в нем того или иного

составляющего элемента материала

трибосопряжения, по величине которой

оценивается осредненный износ

соответствующей детали.

21.

Что нам надо?•возможность построения автоматических или

автоматизированных систем диагностики

изделий техники без их предварительного

вывода из технологического цикла. В этом

случае информация, полученная методами

НРК, может быть учтена при создании

конкретных систем технической диагностики

(СТД). В качестве иллюстративного примера

далее будем рассматривать стратегию

определения классов состояния

применительно к построению оценок

механического состояния.

22.

НРКМетоды неразрушающего контроля

(НРК) реализуются при условии вывода

изделия из режима эксплуатации

(остановленное оборудование).

Отслеживают реальные изменения

состояния изделия в процессе

эксплуатации. Результаты полезны для

уточнения очередности ТО по срокам и

составу, модификации конструкции в

сторону её совершенствования.

23.

24.

25.

Пример основные этапы эксплуатации механическогоузла:

•I - этап приработки отдельных деталей

некоторого узла;

•II - этап нормальной работы;

•III - этап зарождения неисправностей или

износа;

•IV - этап аномального развития

неисправностей или износа.

•S0 - нормальное состояние;

•S1 - допустимое состояние;

•S2 - опасное состояние;

26.

•Принимая потоки событий, последовательнопереводящие объект диагностики из одного

состояния в другое, простейшими (или

пуассоновскими) для трех возможных

состояний S0, S1, S2 (рис.7) составляется и

решается система уравнений Колмогорова.

•Пусть для нашего случая общее решение

системы уравнений Колмогорова имеет вид

27.

28.

•Значение T0 определяетсяэкспериментально при обработке

ретроспективы измерений как некоторое

значение длительности наработки, начиная с

которой фиксируется устойчивый (в среднем)

рост значений измеряемой величины.

Собственно значение в этом случае

принимается за верхнюю границу состояния S0

- «нормальное» и позволяет определить

неизвестные параметры в общем решении

системы дифференциальных уравнений

Колмогорова.

29.

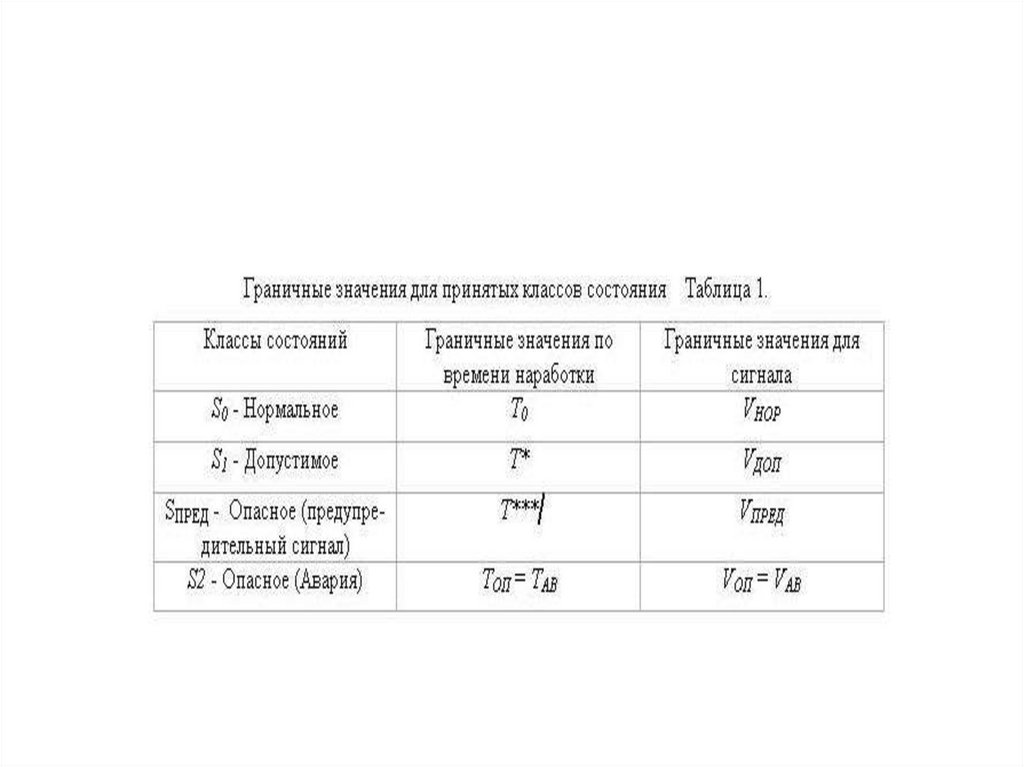

•Окончательно, границы принятыхклассов возможных состояний в терминах

длительности наработки и значений

некоторого измерительного сигнала

можно представить в виде следующей

ниже таблицы

30.

31.

•Построив граничные значения измеряемыхсигналов по принятым классам возможных

состояний, а так же учитывая принятую модель

получения количественных оценок

технического (механического) состояния (см.

п.6), легко получить соответствующие

граничные значения для выбранных

существенными свойств технических изделий

S1(aij), S2(aij), ... , Sk(aij) и собственно оценок

технического (механического) состояния F =

F{S1(aij), S2(aij), ... , Sk(aij)}

32.

33.

При этом, принимая Fнор = 1, изменение

технического (механического) состояния в

зависимости от измеряемого сигнала

качественно можно представить в виде

некоторой убывающей функции (рис.11).

Промышленность

Промышленность