Похожие презентации:

Технология выравнивания профиля приемистости нагнетательных скважин. Освоение скв-н инертным газом или азотом

1.

Самарский государственныйтехнический университет

Технология выравнивания приемистости

нагнетательных скважин. Освоение скважин инертным

газом или азотом

Презентация по дисциплине:

«Реконструкция скважин

Выполнил студент 5-ЗФ Щеголев Э.А.

Проверил преподаватель

Мозговой С.Б.

2.

Технология выравнивания профиля приемистостинагнетательных скважин

3.

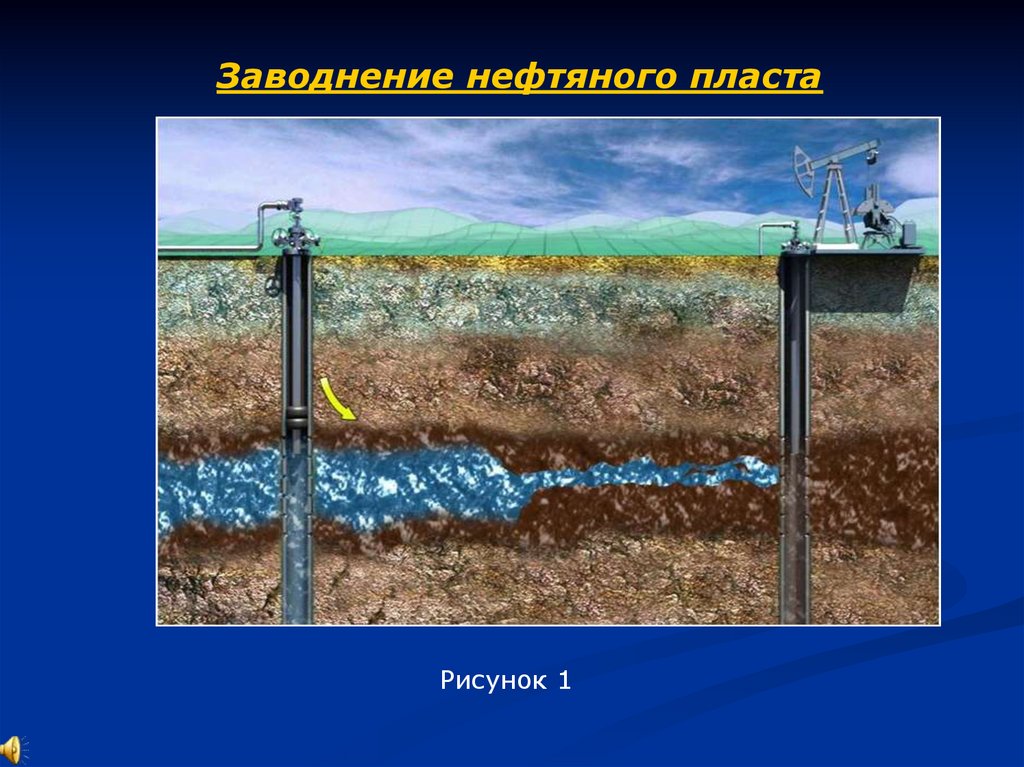

Общеизвестно, что в процессе заводнения нефтяного пластазакачиваемая через нагнетательные скважины вода устремляется в

пропластки с низким фильтрационным сопротивлением (наибольшей

проницаемостью), что приводит к неравномерному охвату пластов

воздействием,

неравномерному

вытеснению

нефти

водой

и

опережающему обводнению добывающих скважин нагнетаемой водой

(рис.1).

Возникает потребность в применении физико-химических методов

повышения нефтеотдачи пластов, а самым простым и экономичным

методом

является метод выравнивания профилей приемистости

нагнетательных скважин (ВПП).

Главные цели ВПП - увеличение охвата пласта заводнением по

толщине, площади, перераспределение объемов закачки между пластами

и пропластками при одновременном воздействии на них вытесняющим

агентом.

4.

Заводнение нефтяного пластаРисунок 1

5.

1. Увеличение коэффициента охвата пласта воздействиемза счет изменения направлений фильтрационных потоков

закачиваемого агента в пласт, снижения проницаемости

каналов низких фильтрационных сопротивлений (НФС);

2. получение дополнительной добычи нефти из ранее

не дренируемых зон пласта;

3. снижение

эксплуатационных

затрат

на

добычу

попутнодобываемой воды.

6.

Технологии выравнивания профиля приемистости нагнетательныхскважин, которые заключаются в закачке гелеобразующихся составов,

работают по следующему принципу.

В скважину закачивается состав из полимера и сшивающих

реагентов (например - ацетат хрома). Для данных составов характерно

наличие времени гелеобразования ("сшивки" молекул полимера

сшивающим агентом), которое варьируется в зависимости от многих

факторов (концентрация реагентов, минерализация воды, температура

воды). В свободном объеме

(неподвижный раствор) время

гелеобразования может составлять от нескольких часов до суток, при

закачке в пласт в динамическом режиме в зависимости от скоростей

закачки, время гелеобразования увеличивается в несколько раз. На этапе

закачки данные составы (несшитые) обладают минимальной вязкостью и

фильтруются в пласт аналогично закачиваемой воды, т.е. в чем больше

проницаемость

(гидропроводность)

пропластка,

тем

больше

закачиваемой композиции заходит в пропласток.

7.

Далее после гелеобразования (скважина выдерживается послеобработки определенное время) в пласте создается "экран",

который проницаем для воды, но соответственно, чем больше радиус геля

в соответствующем

пропластке, тем ниже проницаемость после

обработки (остаточный фактор сопротивления=Кпр до/Кпр после) и

получается

выравнивание

профиля

приемистости

скважины.

Происходит перераспределение потока закачиваемой воды, в ранее более

проницаемые пропластки, воды после обработки заходит меньше, а менее

проницаемые пропластки (куда зашло меньше геля) воды фильтруется

практически как до обработки... Это, если очень кратко.

Обработки проводят с применением временно изолирующих

материалов. Это могут быть гелеобразующие составы, эмульсии,

осадкообразующие растворы, водные растворы ПАА и тому

подобные.

8.

1. Технология с применением термотропного состава РВ-3П-1- состав при повышеннойтемпературе претерпевает химическое превращение с образованием геля гидрата оксида

алюминия; технология направлена на повышение нефтеотдачи пластов, представленных

терригенными, карбонатными коллекторами; область наиболее успешного применения

технологии:

месторождения,

имеющие

разрабатываемые

пласты

с

высокой

неоднородностью, повышенными пластовыми температурами (от 70 °С до 120 °С),

высокой обводнённостью добываемой продукции.

2.

Полимерная технология PAG (Polymer Adaptation Geology) -компонентный рабочий

состав: полиакриламид «CSE-1614» (0,35–0,7%),

сшивающий реагент (0,035–0,07%,вода.

Технология предназначена для регулирования контура нагнетания и перераспределения

фильтрационных потоков по контуру и по разрезу участка залежи, предотвращения

прорывов воды в добывающие скважины. Обработки нагнетательных скважин

полимерным составом проводятся на любом типе коллектора.

9.

3.Технология «ТВ-3П-КОР»–в пласте после смешения растворов и взаимодействия

компонентов происходит выпадение объемного гелеобразного осадка, который

в дальнейшем образует устойчивую гелеобразную структуру, блокирующую

водопромытые интервалы пласта. В результате такого воздействия происходит

внутрипластовое перераспределение фильтрационных потоков и вовлечение

в разработку слабодренируемых участков нефтяного пласта. Компонентный рабочий

состав: «AС-CSE-1313» марки Б (10–15%); кальций хлористый (3–5%);вода.

4.

Эмульсионный состав - при фильтрации раствора в наиболее проницаемых

и

промытых

водой

каналах

и

трещинах

образуется

эмульсия,

способная

структурироваться в поровом пространстве. Эмульсионная технология

предназначена для

выравнивания профиля приемистости перераспределением

направления фильтрационных потоков в нагнетательных скважинах в терригенных

и карбонатных коллекторах. Применяемые химические реагенты:эмульгатор «CSE1013»

(ТУ

2458-010-66875473-2013);хлористый

кальций;нефть

(углеводородный

растворитель);техническая вода..

10.

Освоениескважин инертным газом или азотом

11.

Основная цель проведения освоения скважиназотом

- вызов притока из пласта, следующего за

проведением

комплекса

работ

по

капитальному

ремонту скважины, очистка продуктивного пласта от

технологических жидкостей и ствола скважины от

механических

гидродинамических

примесей,

характеристик

уточнение

вскрытой

части

пласта и подбор оптимального глубинно-насосного

оборудования и режима работы скважины.

12.

Способосвоения

скважин

азотом

осуществляется

с

помощью

азотной

компрессорной

станции,

которая

вырабатывает

инертную газовую смесь из воздуха либо использует

сжиженный азот, завезенный на скважину. Человек не

может

вдыхать

такую

смесь,

поэтому

при

эксплуатации

данной

станции

нужно

строго

руководствоваться

Правилами

по

ведению

газоопасных работ.

Перед началом освоения скважины нужно

испытать на герметичность воздухопровод высокого

давления на максимальное ожидаемое рабочее

давление (максимально развиваемое компрессором

давление, но не превышающее давление опрессовки

эксплуатационной колонны).

13.

Этот способ освоения скважин заключается вследующем:

в

скважину

спускают

насоснокомпрессорные трубы и устанавливают на устье

фонтанную арматуру (рис.2) Затем в межтрубное

пространство нагнетают компрессорный сжатый газ

или азот. Под давлением газа жидкость вытесняется из

межтрубного пространства в подъемные трубы и

выливается на поверхность. Газ, вытеснив жидкость

из кольцевого пространства, поступает в подъемные

трубы через их нижний конец. Жидкость в трубах

газируется, плотность ее уменьшается, происходит

выброс всей жидкости из труб на поверхность. После

выброса жидкости давление на забой резко снижается

и нефть начинает поступать из пласта в скважину.

14.

Освоение скважин азотомРисунок 2

15.

Нагнетание газа не прекращают до тех пор пока,скважина не очистится от воды и глинистого раствора

и не перейдет на нефть или газ.

Для пуска скважины подъемные трубы должны

быть спущены на такую глубину, при которой

максимальное давление сжатого газа в межтрубном

пространстве при подходе его к нижнему концу

подъемных труб было бы равно давлению столба

негазированной жидкости, находящейся в этих трубах.

16.

Азотные технологии приобрели актуальность. Впроцессе разрыва в пласт закачивается сотни

кубических

метров

технологических

жидкостей,

удаление которых из пласта в короткие сроки

становится залогом эффективности ГРП.

Традиционные технологии снижения забойного

давления за счет закачки в скважину облегченных

жидкостей или технология свабирования на давали

необходимых темпов и величины создания депрессии

на пласт, поэтому скважины чаще всего оставались не

полностью освоенными, дающими дебиты ниже

проектных, при этом сроки освоения были большими,

что в целом вело к удорожанию и снижению

эффективности работ.

17.

Азотные технологии изменили ситуацию к лучшему. Сначала в большейстепени использовались компрессоры, отделяющие азот из воздуха и

закачивающие его в затрубье скважин. К недостаткам такого оборудования и

технологии относятся низкая производительность по азоту, малый межремонтный

ресурс оборудования, длительность операции и создание начальной репрессии

на пласт. Качественный скачок в технологии освоения был сделан с

использованием установок криогенного азота, которые повысили максимальную

производительность от 4 и более раз, увеличилась надежность оборудования.

Огромный вклад в совершенствование технологии освоения привнесли

колтюбинговые установки. В совокупности с криогенным азотом они позволили

производить закачку азота без предварительного создания репрессии на пласт,

более плавно и глубоко регулировать процесс снижения забойного давления.

Данное оборудование позволило значительно увеличить эффективность работ в

пластах с аномально низким пластовым давлением (АНПД), позволило расширить

границы эффективной применимости ГРП на месторождениях, разрабатываемых

на истощение. Продолжительность освоения скважин значительно сократилась,

эффективность работ выросла соответственно. Расширились границы технологий

и для колтюбинговых установок – эффективными стали промывки забоев

скважин от проппанта на больших глубинах, в горизонтальных стволах и в

условиях АНПД. Появились и получили развитие технологии по интенсификации

притока, в которых в качестве технологических жидкостей, закачиваемых в пласт, стали

использоваться газожидкостные смеси с азотом. При освоении скважин после таких

технологий закачанный в пласт азот благотворно влияет на глубину и скорость процесса

освоения.

18.

При данной технологии обеспечиваются надежность,простота регулирования и контроля процесса в широком

диапазоне давлений и расходов. Освоение скважин азотом

осуществляет скорое опорожнение глубоких скважин, резкое

и быстрое (либо плавное и медленное) понижение давления в

скважине, а также дренирование пластов с подпиткой

сжатым газом, чтобы обеспечить фонтанирование.

Использование данной технологии в скважинах с

горизонтальным участком способствует эффективной

очистке ствола и позволяет исключить проблемы оседания

механических примесей при циркуляции.

Промышленность

Промышленность