Похожие презентации:

Роботизированный комплекс для обработки и сборки стержней

1.

Роботизированный комплекс дляобработки и сборки стержней

Аношкин

Дмитрий

Главный архитектор РК

АО «Эйдос-Робототехника»

+79375272648

dsa@eidos-robotics.com

2.

Роботизированный комплекс для обработки и сборкистержней

Номенклатура обрабатываемых деталей

№

Обозначение

1

Стержень №1: Основание

2

Стержень №2: Нижняя рубашка

3

Стержень №3: Патрубок

4

Стержень №4: Верхняя рубашка

5

Стержень №5: Масляная полость

6

Стержень №6: Крышка

3.

Предлагаемое решениеРобототехнический комплекс для обработки и сборки

стержней на основе робота-манипулятора А70-2180,

коллаборативного робота (кобота) AК-30-1800 и кобота АК-201700 от АО "Эйдос-Робототехника» с досягаемостью 2180, 1800

и 1700 мм. соответственно.

Коллаборативные роботы и роботы-манипуляторы обеспечат

перемещение, фрезеровку, сборку, склейку, обдувку,

покраску и конечную сборку стержней в пакет.

Устройства захватов: двухсторонние роботизированные схваты

различной комбинации.

4.

Стратегические преимуществаРаботоспособность

РТК предъявляет минимальные требования к квалификации оператора и рассчитан

на круглосуточную работу комплекса. Применение кобота автоматизирует

загрузку изделий и увеличит производительность.

Безопасность

Основное отличие коботов от промышленных роботов – это наличие датчиков

движения. Датчики движения коллаборативного робота обеспечивают защиту

сотрудников от получения травм и помех в процессе работы.

Простота

программирования

Низкая совокупная

стоимость владения

Для настройки коботов не нужно обладать особыми знаниями в

программировании. Оператор может научить кобота навыкам, просто перемещая

его вручную или показывая необходимые движения.

Коллаборативые роботы легко интегрируются с любым оборудованием:

достаточно установить схват и можно заниматься программированием робота.

Интеграция промышленных роботов более затратный процесс.

5.

Описание концепции*2

2

1

1

1

1. Оператор укладывает стержни №2,3,4,5 в паллеты,

установленные на конвейере (1) и стержни №1,6 в

паллеты, установленные на конвейре (2);

2. Паллеты с помощью конвейеров (1) и (2) доставляются в

зону работы ячейки фрезеровки коботами АК-20-1700 и

АК-30-1800 (коботы и роботы находятся в защитном

чехле);

1

*В данном комплексе проводятся операции по фрезеровке, обдувке, сборке, склейке и покраске стержней

6.

Описание концепции3. Кобот (3) перекладывает изделие с конвейера (1) на

позиционер (4)

4. Кобот (5) выполняет фрезеровку стержня с двух

сторон;

6

4

8

5

7

8

3

1

1

4

6

5. Во время фрезеровки с помощью станции очистки (6)

проводится циркуляция воздуха с целью

минимизации загрязнения рабочей зоны при

фрезеровании;

6. После фрезеровки кобот (7) перекладывает

обработанные стержни в паллеты, установленные на

конвейре (8);

7. Изделия подаются в зону работы роботизированного

комплекса покраски стержней;

7.

Описание концепции8. Кобот (9) перекладывает стержни №2 и №3 с

конвейеров (10) в паллет, установленный на столе (8),

собирая их в подсборку. Оснастка предварительно

продувается коботом (11);

13

16

9. Кобот (12) перекладывает стержнь №5 с конвейра (13)

на конвейер (14) и стержень перемещается в зону

работы кобота (15);

10

1

1

12

10

9

10.Кобот (11) проводит операции по продувке и нанесению

клея на стержни №2-3;

8

14

15

17

18

10

11.Кобот (12) перекладывает стержень №4 с конвейера (16)

в подсборку стержней №2-3;

12.После подсборки кобот (11) поворотом 6 оси меняет

насадку и скрепляет подсборку саморезами;

8.

Описание концепции20

20

1

9

13.Во время подсборки, кобот (15) проводит окраску

стержня №5 методом окунания в ванну для окраски

(17), после чего перемещает стержень на спец паллету,

установленную на стол (18);

14.После подсборки стержней №2-4 кобот (19) перемещает

изделия на конвейер (14);

15.Кобот (15) перемещает изделия с конвейера (10) и

проводит окраску подсборки стержней №2-4 в ванне

(17) аналогично окраске стержня №5;

19

14

15

17

18

16.После окраски кобот (15) перемещает изделие на спец

паллету, установленную на столе (18);

17.Затем производится фрезеровка стержней №1,6 в

ячейке для фрезеровки стержней №1,6 (19), аналогично

ячейкам для фрезеровки стержней №2-5 (20) (в ячейке

(19) для перемещения стержней №1 и №6 установлены

роботы-манипуляторы А70-2180);

9.

Описание концепции2

1

21

22

14

23

18.После проведения операций, стержни доставляются с

конвейеров (21) по конвейеру (14) в зону работы

робота-манипулятора (22).

19.Робот (22) проводит покраску стержней и

перекладывает их на спец паллету, установленную на

столе (23).

10.

Описание концепции**2

1

8

6

7

4

3

1. Оператор укладывает стержни №1 в паллету,

установленную на конвейер (1), а также подсборку

стержней №2-4 (2 комплекта) и стрежни №5 на

паллету, установленную на конвейер (2). По

команде оператора начинается цикл сборки

стержней в пакет.

5

2. Стержни доставляются в зону работы роботовманипуляторов (3, 4) и кобота (5) (роботы и кобот

находится в защитном чехле). Робот-манипулятор (4)

укладывает стержень №1 в оснастку, установленную

на позиционер (6). Далее кобот (5) укладывает в

оснастку подсборки стержней №2-4 и стержни №5.

После сборки, с помощью линейной оси,

установленной на позиционер, производится

прижим сборки шаблоном (7). Робот-манипулятор

(3) проводит зачистку выступающих частей. Во время

обработки проводится циркуляция воздуха с

помощью станции очистки (8);

**В данном комплексе проводятся операции по зачистке, обдувке и скреплению стержней №1, подсборок №2-4 и стержней №5

11.

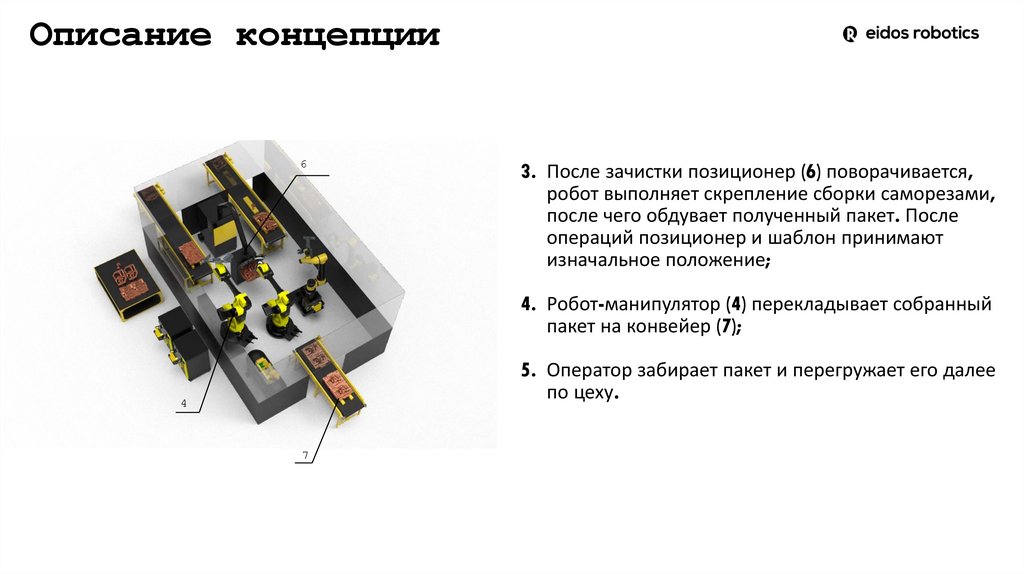

Описание концепции6

3. После зачистки позиционер (6) поворачивается,

робот выполняет скрепление сборки саморезами,

после чего обдувает полученный пакет. После

операций позиционер и шаблон принимают

изначальное положение;

4. Робот-манипулятор (4) перекладывает собранный

пакет на конвейер (7);

5. Оператор забирает пакет и перегружает его далее

по цеху.

4

7

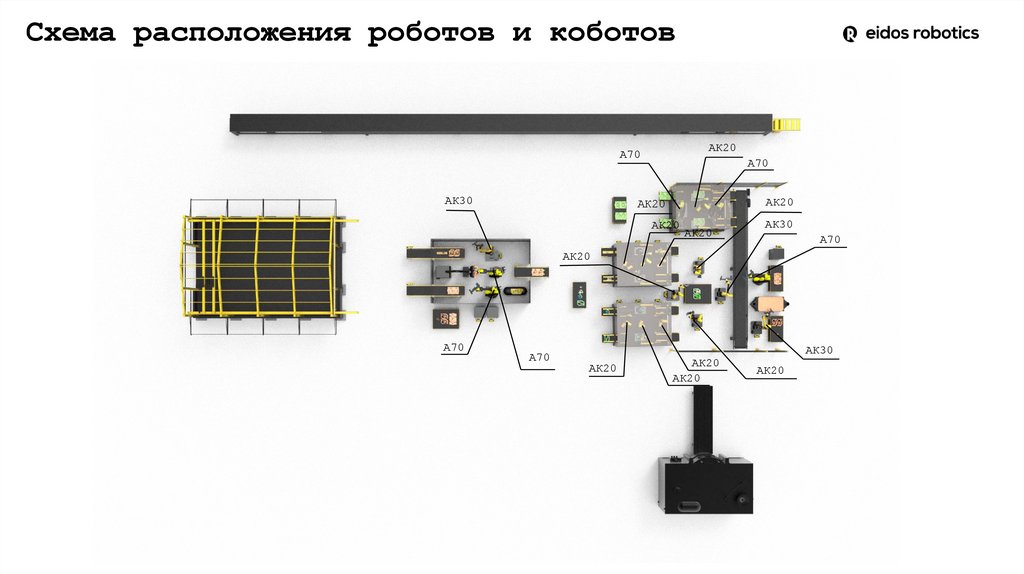

12.

Схема расположения роботов и коботовАК20

А70

АК30

А70

АК20

АК20

АК20

АК20

АК30

А70

АК20

А70

А70

АК30

АК20

АК20

АК20

АК20

13.

Такт операций№

Обозначение

1

Фрезеровка стержня №1

2

Фрезеровка стержня №2

3

Фрезеровка стержня №3

4

Фрезеровка стержня №4

5

Фрезеровка стержня №5

6

Фрезеровка стержня №6

7

Подсборка стержней №2-4

8

Сборка стержней в пакет

9

Общее время операций для сборки одного пакета

Время

(сек.)

При расчете указаны приблизительные скорости и они могут отличаться, как в меньшую, так и большую сторону, без учета

времени работы оператора.

Указанное время – машинное время, т.е. примерная трудоемкость сборки и обработки узла (без наладки оборудования,

подготовки, контроля, закладки/извлечения изделий). Трудоемкость закладки сопоставима с циклами сварки при

организации рабочего места, согласно с принципами 5с, а также эргономичной расстановки и своевременной поставке

комплектующих.

14.

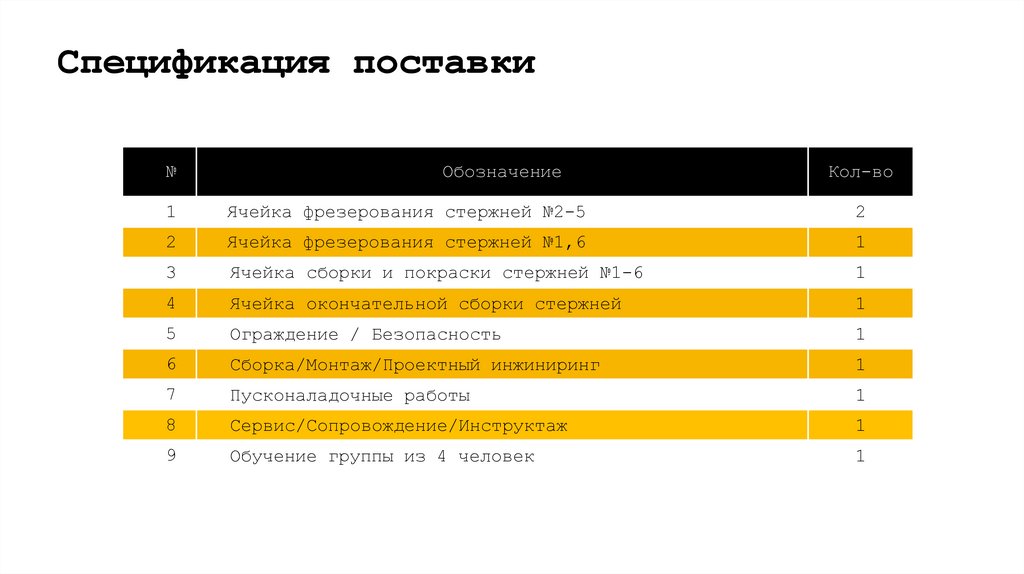

Спецификация поставки№

Обозначение

Кол-во

1

Ячейка фрезерования стержней №2-5

2

2

Ячейка фрезерования стержней №1,6

1

3

Ячейка сборки и покраски стержней №1-6

1

4

Ячейка окончательной сборки стержней

1

5

Ограждение / Безопасность

1

6

Сборка/Монтаж/Проектный инжиниринг

1

7

Пусконаладочные работы

1

8

Сервис/Сопровождение/Инструктаж

1

9

Обучение группы из 4 человек

1

15.

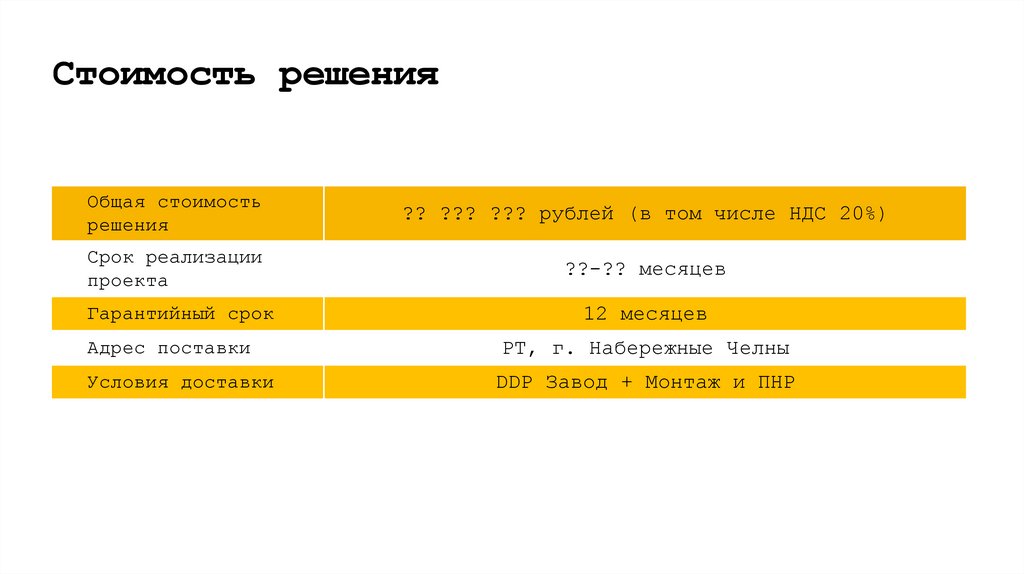

Стоимость решенияОбщая стоимость

решения

?? ??? ??? рублей (в том числе НДС 20%)

Срок реализации

проекта

??-?? месяцев

Гарантийный срок

12 месяцев

Адрес поставки

РТ, г. Набережные Челны

Условия доставки

DDP Завод + Монтаж и ПНР

16.

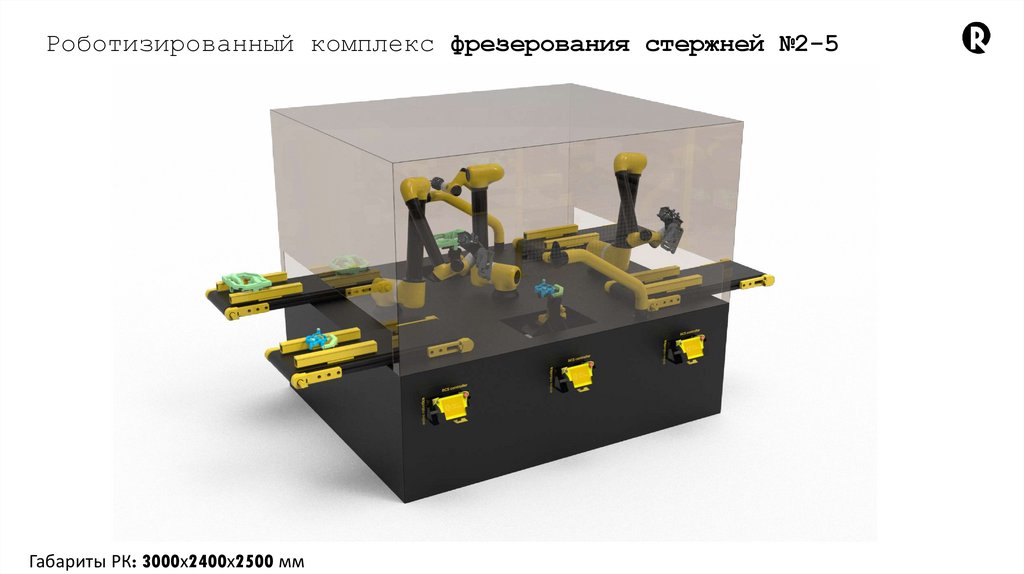

Роботизированный комплекс фрезерования стержней №2-5Габариты РК: 3000х2400х2500 мм

17.

Роботизированный комплекс фрезерования стержней №1,6Габариты РК: 3000х2400х2500 мм

18.

Роботизированный комплекс окончательной сборки стержнейГабариты РК: 6500х3550х2700 мм

19.

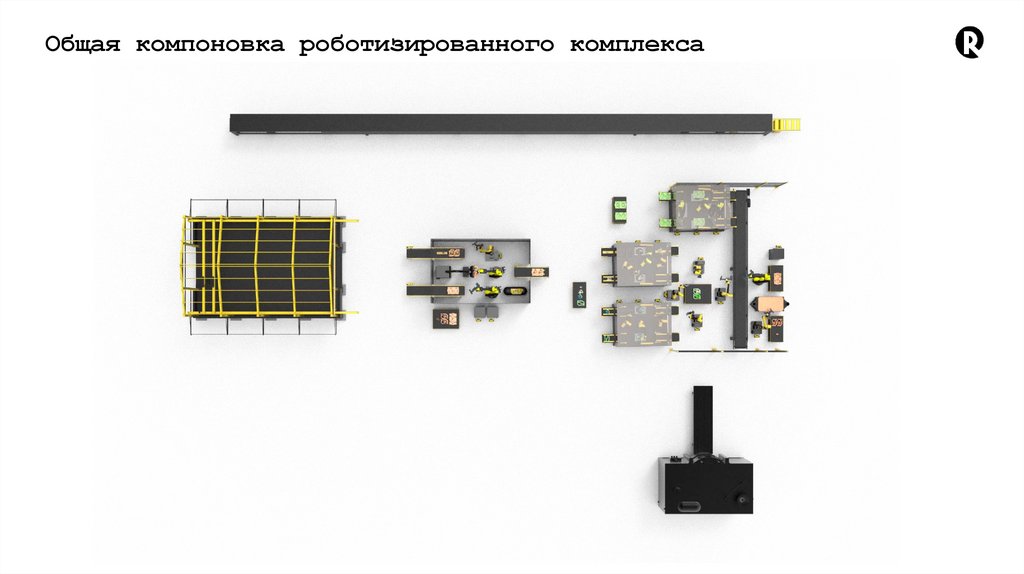

Общая компоновка роботизированного комплексаГабариты РК: 19500х9500х2800 мм

Промышленность

Промышленность