Похожие презентации:

Силикатные изделия автоклавного твердения

1.

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫpsmi88@mail.ru

Автор: Урханова Л.А.

2.

ТЕМА 6. СИЛИКАТНЫЕ ИЗДЕЛИЯАВТОКЛАВНОГО ТВЕРДЕНИЯ

ПЛАН

1. Основы силикатной технологии

2. Силикатный кирпич: классификация, характеристика, сырье,

технология производства, свойства, применение.

3. Виды силикатобетонных изделий

3.

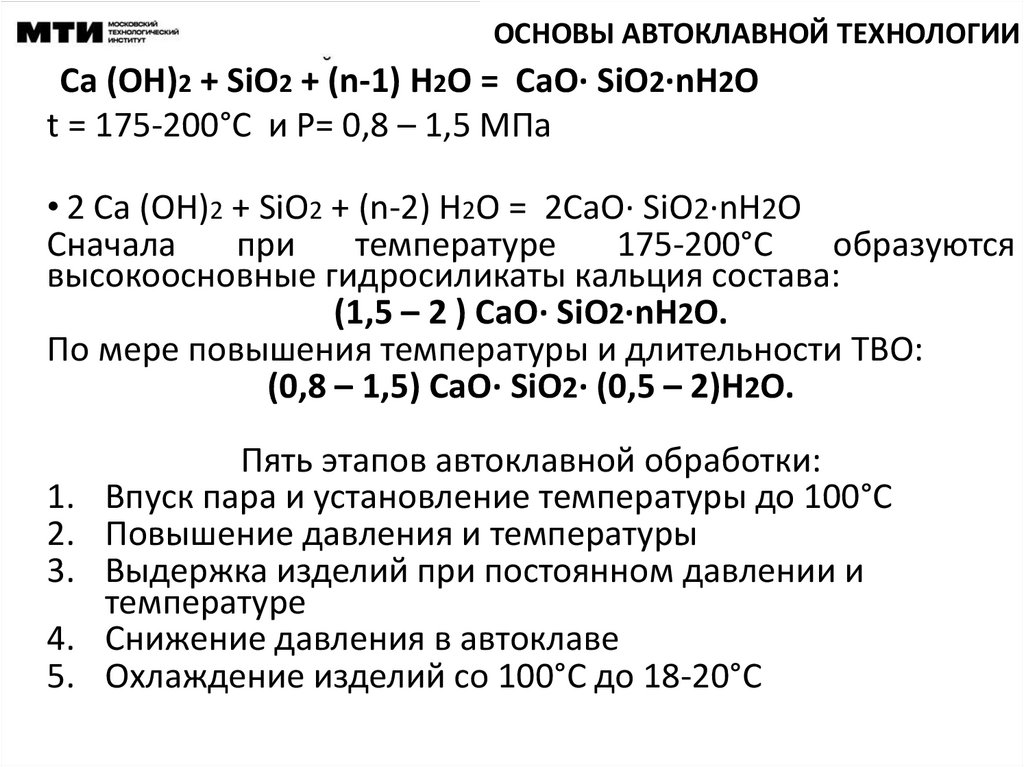

ОСНОВЫ АВТОКЛАВНОЙ ТЕХНОЛОГИИСa (OH)2 + SiO2 + (n-1) H2O = CaO· SiO2·nH2O

t = 175-200°С и Р= 0,8 – 1,5 МПа

• 2 Сa (OH)2 + SiO2 + (n-2) H2O = 2CaO· SiO2·nH2O

Сначала

при

температуре

175-200°С

образуются

высокоосновные гидросиликаты кальция состава:

(1,5 – 2 ) CaO· SiO2·nH2O.

По мере повышения температуры и длительности ТВО:

(0,8 – 1,5) CaO· SiO2· (0,5 – 2)H2O.

1.

2.

3.

4.

5.

Пять этапов автоклавной обработки:

Впуск пара и установление температуры до 100°С

Повышение давления и температуры

Выдержка изделий при постоянном давлении и

температуре

Снижение давления в автоклаве

Охлаждение изделий со 100°С до 18-20°С

4.

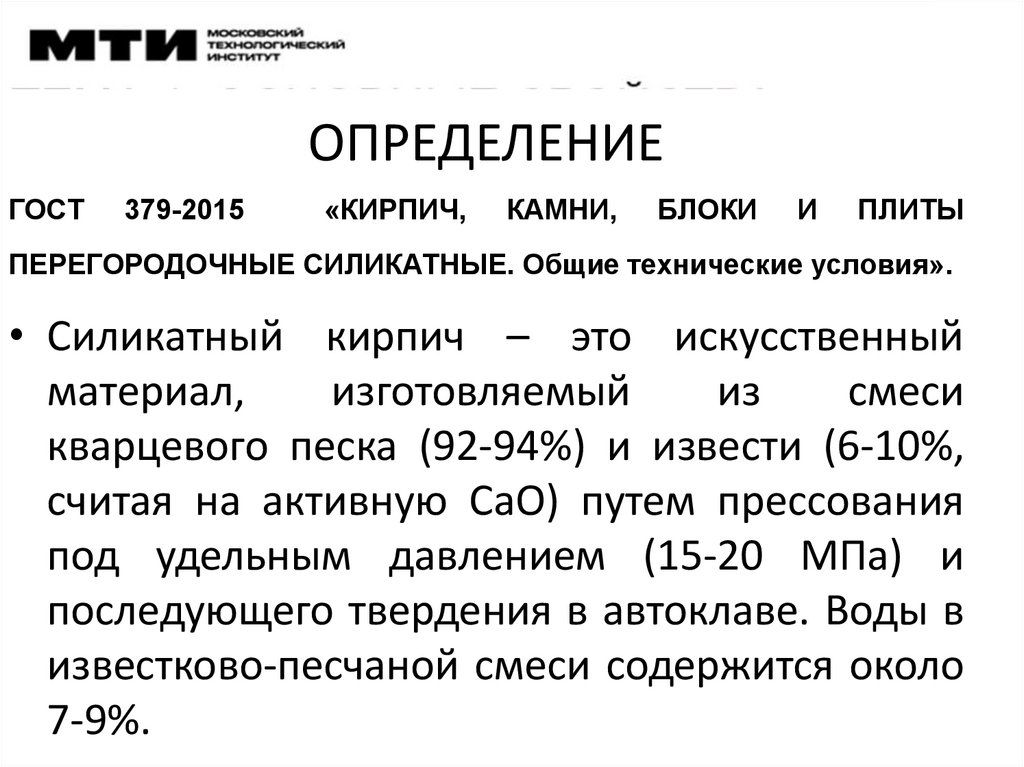

ОПРЕДЕЛЕНИЕГОСТ

379-2015

«КИРПИЧ,

КАМНИ,

БЛОКИ

И

ПЛИТЫ

ПЕРЕГОРОДОЧНЫЕ СИЛИКАТНЫЕ. Общие технические условия».

• Силикатный кирпич – это искусственный

материал,

изготовляемый

из

смеси

кварцевого песка (92-94%) и извести (6-10%,

считая на активную СаО) путем прессования

под удельным давлением (15-20 МПа) и

последующего твердения в автоклаве. Воды в

известково-песчаной смеси содержится около

7-9%.

5.

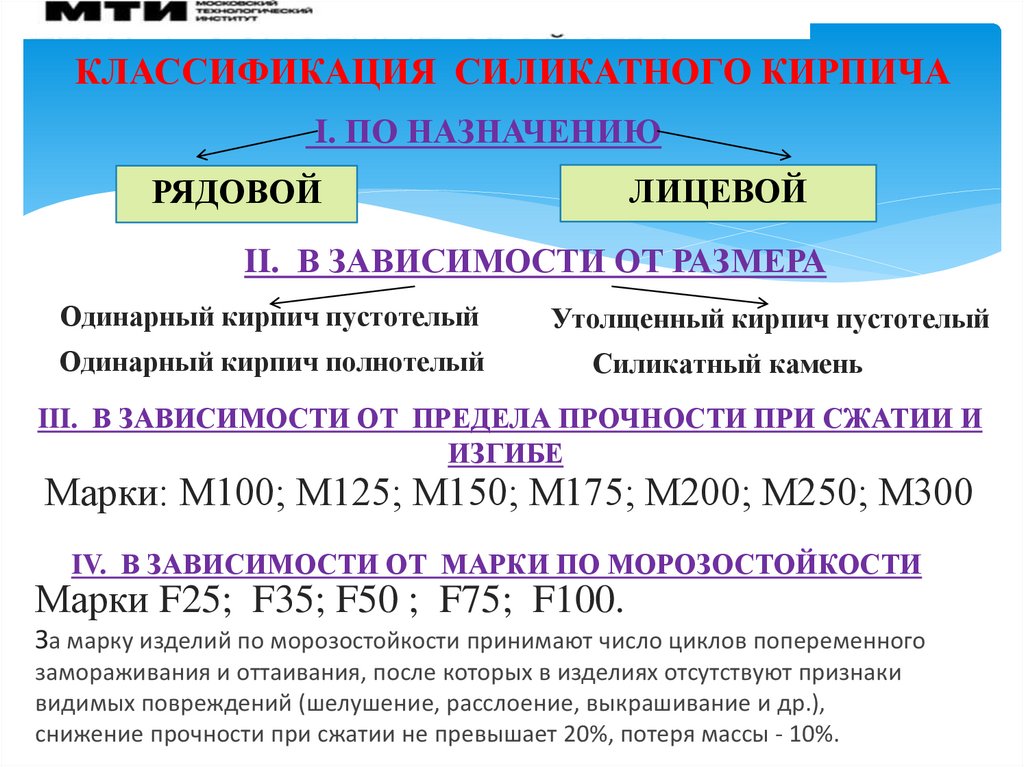

КЛАССИФИКАЦИЯ СИЛИКАТНОГО КИРПИЧАI. ПО НАЗНАЧЕНИЮ

ЛИЦЕВОЙ

РЯДОВОЙ

II. В ЗАВИСИМОСТИ ОТ РАЗМЕРА

Одинарный кирпич пустотелый

Одинарный кирпич полнотелый

Утолщенный кирпич пустотелый

Силикатный камень

III. В ЗАВИСИМОСТИ ОТ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СЖАТИИ И

ИЗГИБЕ

Марки: М100; М125; М150; М175; М200; М250; М300

IV. В ЗАВИСИМОСТИ ОТ МАРКИ ПО МОРОЗОСТОЙКОСТИ

Марки F25; F35; F50 ; F75; F100.

За марку изделий по морозостойкости принимают число циклов попеременного

замораживания и оттаивания, после которых в изделиях отсутствуют признаки

видимых повреждений (шелушение, расслоение, выкрашивание и др.),

снижение прочности при сжатии не превышает 20%, потеря массы - 10%.

6.

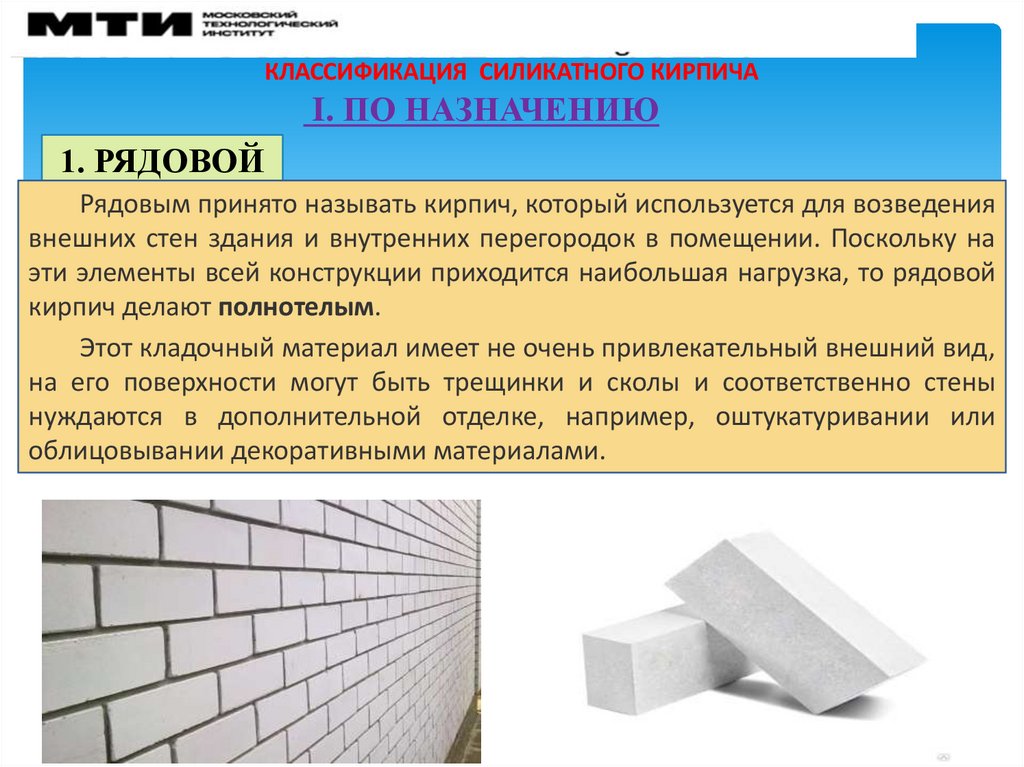

КЛАССИФИКАЦИЯ СИЛИКАТНОГО КИРПИЧАI. ПО НАЗНАЧЕНИЮ

1. РЯДОВОЙ

Рядовым принято называть кирпич, который используется для возведения

внешних стен здания и внутренних перегородок в помещении. Поскольку на

эти элементы всей конструкции приходится наибольшая нагрузка, то рядовой

кирпич делают полнотелым.

Этот кладочный материал имеет не очень привлекательный внешний вид,

на его поверхности могут быть трещинки и сколы и соответственно стены

нуждаются в дополнительной отделке, например, оштукатуривании или

облицовывании декоративными материалами.

7.

КЛАССИФИКАЦИЯ СИЛИКАТНОГО КИРПИЧА2. ЛИЦЕВОЙ

Данный вид кирпича отличает привлекательный внешний вид. Его идеально

ровная поверхность позволяет получить привлекательную поверхность стены,

которая не требует дополнительной отделки. Поэтому такие виды кирпича

используют только для облицовки зданий и для других декоративных целей

С колотой структурой («рваный»)

С гладкой ровной структурой

8.

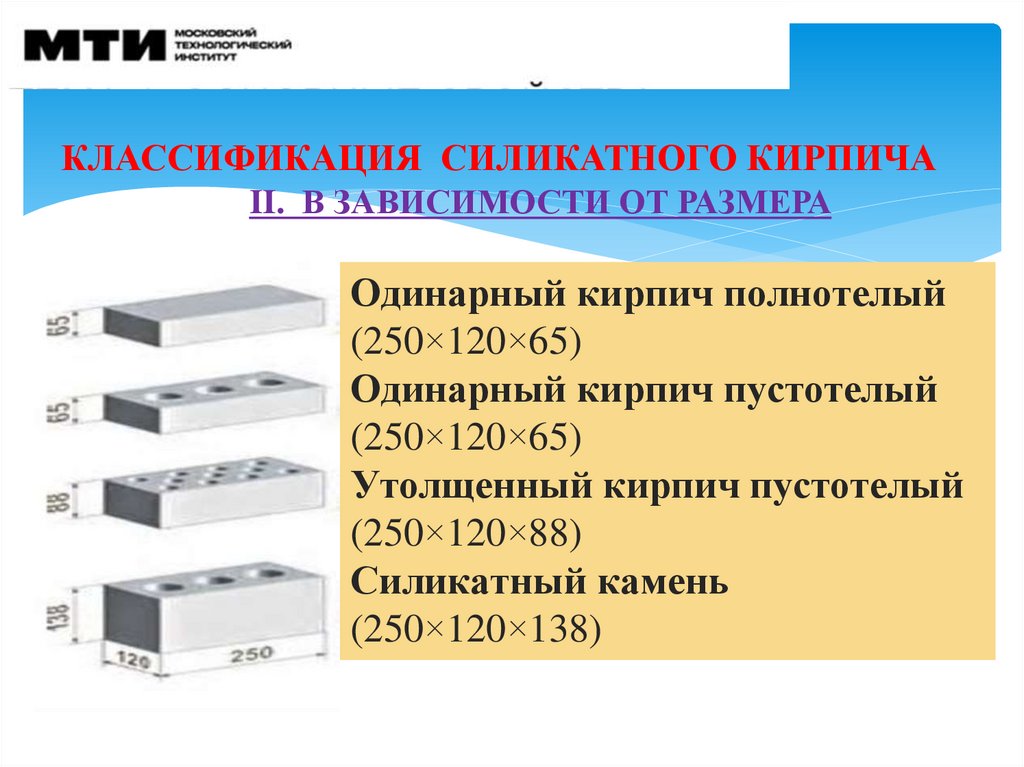

КЛАССИФИКАЦИЯ СИЛИКАТНОГО КИРПИЧАII. В ЗАВИСИМОСТИ ОТ РАЗМЕРА

Одинарный кирпич полнотелый

(250×120×65)

Одинарный кирпич пустотелый

(250×120×65)

Утолщенный кирпич пустотелый

(250×120×88)

Силикатный камень

(250×120×138)

9.

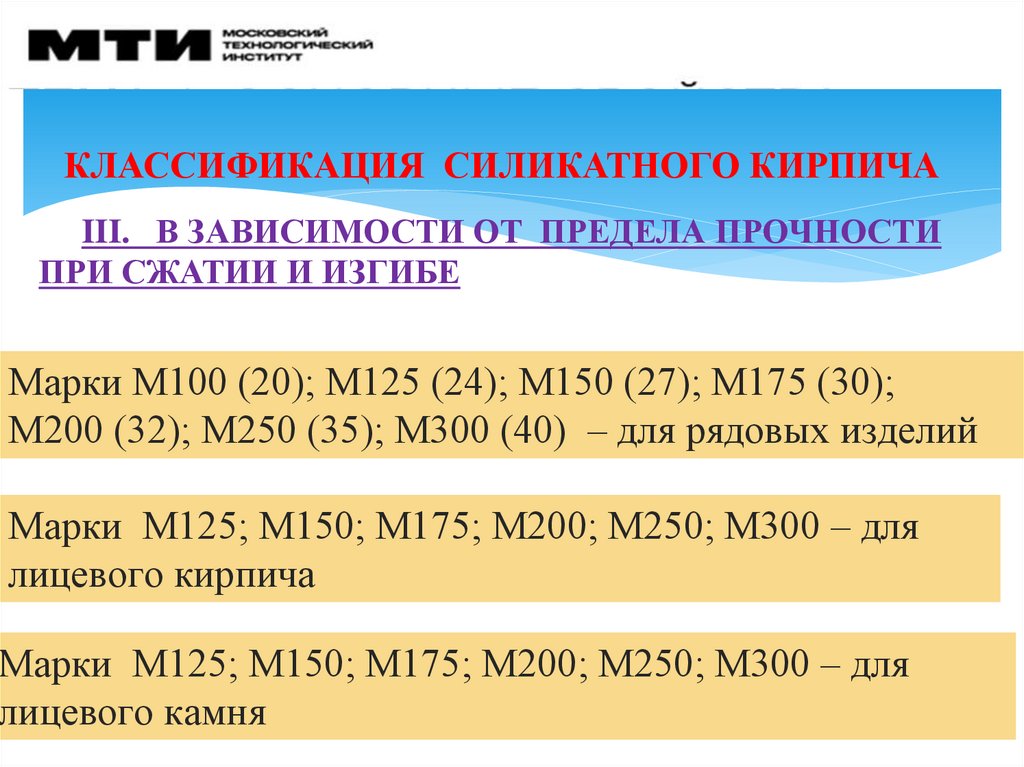

КЛАССИФИКАЦИЯ СИЛИКАТНОГО КИРПИЧАIII. В ЗАВИСИМОСТИ ОТ ПРЕДЕЛА ПРОЧНОСТИ

ПРИ СЖАТИИ И ИЗГИБЕ

Марки М100 (20); М125 (24); М150 (27); М175 (30);

М200 (32); М250 (35); М300 (40) – для рядовых изделий

Марки М125; М150; М175; М200; М250; М300 – для

лицевого кирпича

Марки М125; М150; М175; М200; М250; М300 – для

лицевого камня

10.

КЛАССИФИКАЦИЯ СИЛИКАТНОГО КИРПИЧАIV. В ЗАВИСИМОСТИ ОТ ПЛОТНОСТИ

Класс средней плотности

Средняя плотность, кг/м3

1,0

900-1000

1,2

1001-1200

1,4

1201-1400

1,6

1401-1600

1,8

1601-1800

2,0

1801-2000

2,2

2001-2200

Водопоглощение изделий должно быть не менее 6%, теплопроводность равна

0,814-0,872 Вт/(м·°С).

Силикатный одинарный рядовой полнотелый кирпич марки по прочности M150,

марки

по

морозостойкости

F50,

класса

средней

плотности

1,8:

Кирпич СОРПо-M150/F50/1,8 ГОСТ 379-2015

11.

СИЛИКАТНЫЙ КИРПИЧДОСТОИНСТВА

1. Высокопрочный силикатный материал относительно предела прочности при

сжатии, поэтому ценятся больше других. Благодаря такому свойству подойдет для

строительства здания с несколькими этажами.

2. Не имеет в составе химических средств, вредных для окружающего

мира и здоровья. Известь, как составляющая кирпича,

поверхность от проникновения микробов и грибков

защищает его

3. Звуконепроницаемость. Жители дома, построенного из такого

материала, могут спокойно шуметь, не опасаясь, что их услышат соседи

или прохожие с улицы. Во время ведения стройки из него воздвигают

стену для шумоизоляции.

4. Геометрия изделия, что позволяет его использование в любом месте

без дополнительной обивки.

12.

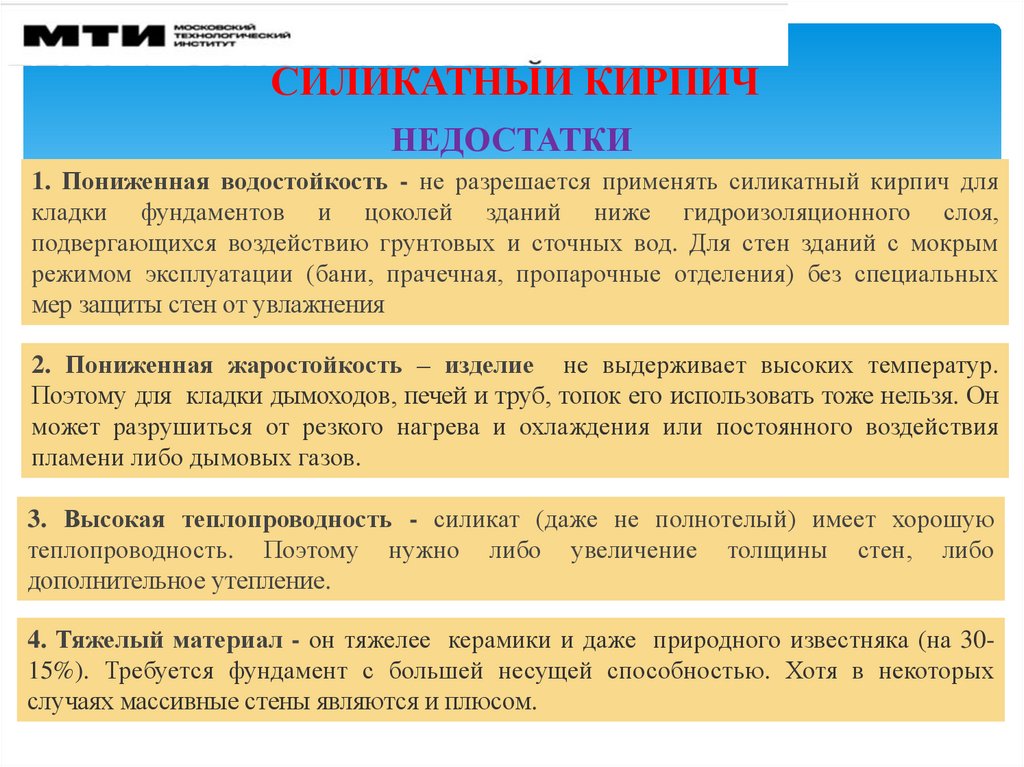

СИЛИКАТНЫЙ КИРПИЧНЕДОСТАТКИ

1. Пониженная водостойкость - не разрешается применять силикатный кирпич для

кладки фундаментов и цоколей зданий ниже гидроизоляционного слоя,

подвергающихся воздействию грунтовых и сточных вод. Для стен зданий с мокрым

режимом эксплуатации (бани, прачечная, пропарочные отделения) без специальных

мер защиты стен от увлажнения

2. Пониженная жаростойкость – изделие не выдерживает высоких температур.

Поэтому для кладки дымоходов, печей и труб, топок его использовать тоже нельзя. Он

может разрушиться от резкого нагрева и охлаждения или постоянного воздействия

пламени либо дымовых газов.

3. Высокая теплопроводность - силикат (даже не полнотелый) имеет хорошую

теплопроводность. Поэтому нужно либо увеличение толщины стен, либо

дополнительное утепление.

4. Тяжелый материал - он тяжелее керамики и даже природного известняка (на 3015%). Требуется фундамент с большей несущей способностью. Хотя в некоторых

случаях массивные стены являются и плюсом.

13.

СИЛИКАТНЫЙ КИРПИЧИЗВЕСТКОВО - ШЛАКОВЫЙ

ИЗВЕСТКОВО - ЗОЛЬНЫЙ

Отличается от силикатного несколько меньшей средней плотностью,

прочностью и теплопроводностью, но достаточна для одно-, двух- и

трехэтажных обычных зданий.

В состав известково-шлакового кирпича входят гранулированный

доменный шлак (88—97%), известь (3—12%) и вода, а в состав известковозольного - зола (75—80%), известь (20—25%) и вода.

14.

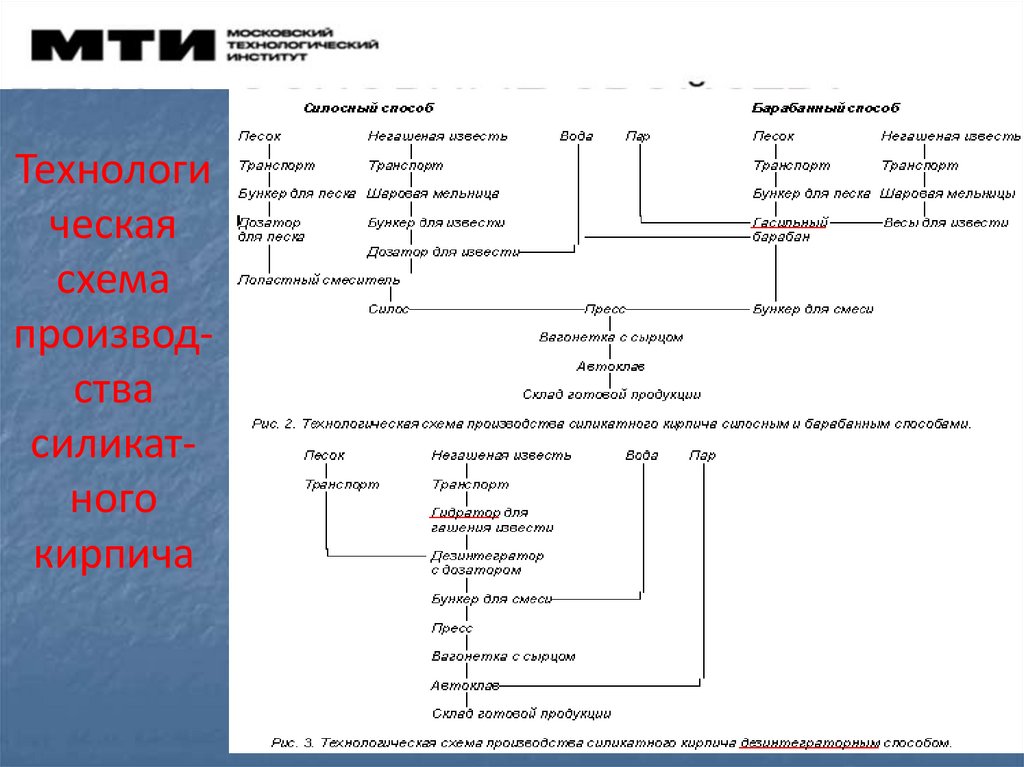

Технологическая

схема

производства

силикатного

кирпича

15.

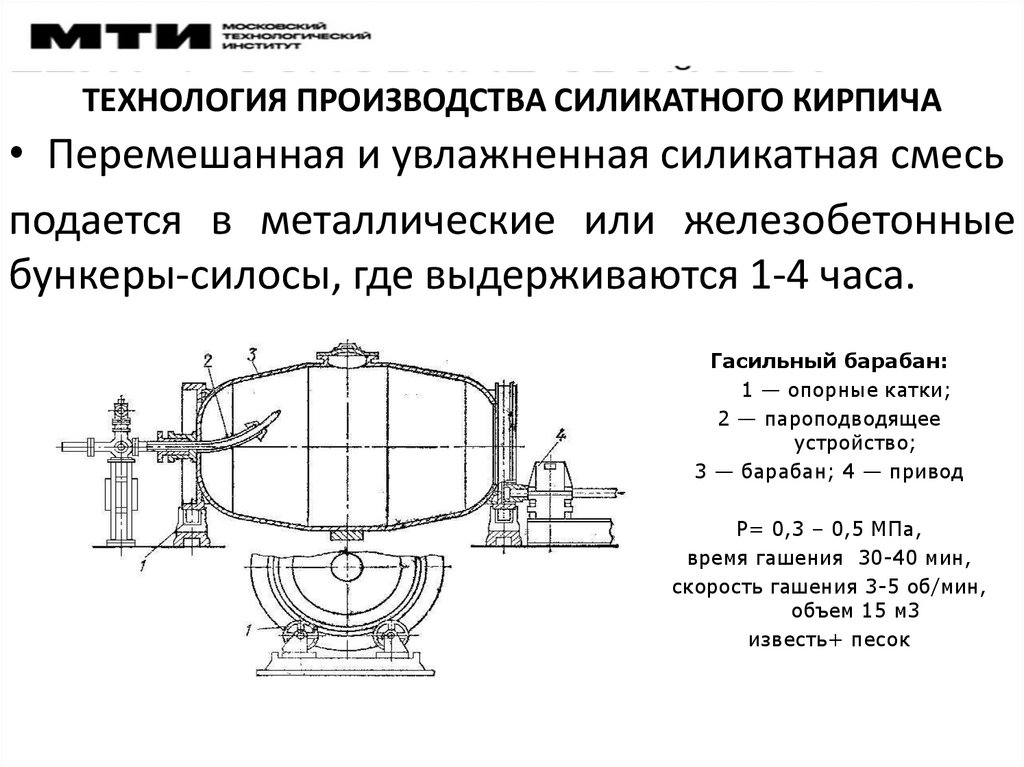

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА• Перемешанная и увлажненная силикатная смесь

подается в металлические или железобетонные

бункеры-силосы, где выдерживаются 1-4 часа.

Гасильный барабан:

1 — опорные катки;

2 — пароподводящее

устройство;

3 — барабан; 4 — привод

Р= 0,3 – 0,5 МПа,

время гашения 30-40 мин,

скорость гашения 3-5 об/мин,

объем 15 м3

известь+ песок

16.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯСиликатобетонные изделия – это сборные детали и конструкции

(крупные блоки, панели, колонны, балки, плиты и др.),

предназначенные

для

индустриального

строительства

и

изготовляемые из силикатного

(бесцементного) бетона,

подвергнутого автоклавной обработке.

17.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯПо форме,

геометрическим размерам, армированию, основным

свойствам и назначению силикатобетонные изделия аналогичны изделиям

из цементного бетона и железобетона.

Основные исходные материалы: известь и кремнеземсодержащее

сырье (кварцевый песок). Расход извести на 1м3 силикатного бетона –от

100 до 250кг в зависимости от вида и марки бетона, качества исходных

материалов и др. В то же время максимальное значение ползучести в 2-4

раза меньше чем у цементного бетона

18.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯ1. ТЯЖЕЛЫЕ

аналогичные обычному бетону

Крупные панели и блоки наружных и внутренних стен, подвалов,

цоколей, колонны, балки, панели перекрытий, лестничные марши и

площадки, плиты для облицовки зданий и др..

19.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯ1. ТЯЖЕЛЫЕ

аналогичные обычному бетону

Тяжелые бетонные растворы, с учетом крупности заполнителя, делятся на

мелкозернистые (песчаные) и крупнозернистые. Наиболее распространенными

в этой группе считаются песчаные мелкозернистые смеси, состоящие из

извести и мелкозернистого кварцевого песка. Силикатные тяжелые бетоны

характеризуются плотностью от 1800 до 2200 кг/м3. Прочность на сжатие

составляет 100–600 кг/см2, и может меняться в зависимости от состава смеси,

средней плотности заполнителей и режима автоклавной обработки.

20.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯ2. ЛЕГКИЕ БЕТОНЫ на основе пористых заполнителей

Легкий бетон - изготавливают на пористых заполнителях — керамзите, перлите,

шлаковой пемзе и других пористых материалах, применяемых в виде щебня или гравия.

В качестве вяжущих используют те же компоненты, что и при изготовлении плотных

тяжелых бетонов

21.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯ3. ПОРИСТЫЕ ЯЧЕИСТЫЕ БЕТОНЫ

(ПЕНОСИЛИКАТ ИЛИ ГАЗОСИЛИКАТ).

22.

Ячеистые бетоны: газосиликат, пеносиликат+

Ячеистый бетон — это особо легкий бетон с большим

количеством (до 85% от общего объема бетона)

мелких и средних искусственно созданных воздушных

ячеек размером до 1...1.5 мм.

Пористость ячеистым бетонам придается:

а) механическим путем, когда тесто, состоящее из

вяжущего и воды, часто с добавкой мелкого песка,

смешивают с отдельно приготовленной пеной; при

отвердении

получается

пористый

материал,

называемый пенобетоном;

б) химическим путем, когда в вяжущее вводят

специальные газообразующие добавки; в результате в

тесте вяжущего вещества происходит реакция

газообразования, оно вспучивается и становится

пористым.

Затвердевший

материал

называют

газобетоном.

Al + 3Ca(OH)2 + 6H2O =

3CaO ·Al2O3 ·6H2O + H2↑

23.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯПЕНОСИЛИКАТ

Пеносиликат производится путем смешивания специальной

пены и тонкомолотой известково-кремнеземистой смеси с

последующей обработкой силикатных изделий в автоклаве.

24.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯПЕНОСИЛИКАТ

Наибольшее распространение блоки из

пеносиликата нашли в строительстве

малоэтажных домов, монтаже стен и

внутренних перегородок. Также их

активно

используют

в

качестве

теплоизоляционного

материала в зданиях.

Выпускают блоки со средней плотностью от 300 до 1200 кг/м3, от

которой зависит сфера их применения. Так, пеносиликатные конструкции

массой до 600кг/м3 относят к теплоизоляционным материалам, блоки

массой 600-900 кг/м3 – к конструкционно -теплоизоляционным, а блоки,

превышающие 1000кг/м3 – к конструкционным.

25.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯПЕНОЗОЛОБЕТОННЫЕ БЛОКИ

Пенозолобетон

также

как

и

представленные выше блоки, как

и блоки из опилкобетона, используют в

малоэтажном строительстве. Свойства

материала зависят от качества и

параметров

применяемых

в

производстве вяжущих компонентов

Данный материал также относится к ячеистому бетону и обладает

свойствами, подобными пенобетону. Однако отличие таких блоков состоит

в том, что в процессе изготовления песок меняется на золу, после чего

материал подвергается автоклавной обработке.

26.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯГАЗОСИЛИКАТ

Для получения

газосиликата, смешивают известковокремнеземистую смесь с алюминиевой пудрой.

Наибольшее распространение получили газосиликатные смеси.

При этом, производство газосиликатных изделий в некоторых

случаях намного выгоднее, чем изготовление аналогичных

изделий из газобетона.

27.

СИЛИКАТОБЕТОННЫЕ ИЗДЕЛИЯГАЗОСИЛИКАТНЫЕ БЛОКИ

Применяются

газосиликатные

блоки для кладки наружных и

внутренних

несущих

стен,

перегородок, а также могут

служить

теплоизоляционным

материалом

для

утепления

покрытия кровли, наружных стен

и междуэтажных перекрытий.

Газосиликатные блоки подразделяются на следующие категории:

•теплоизоляционные (плотность до 500 кг/м3, прочность на сжатие - до 25

кг/см2);

•конструкционно–теплоизоляционные (плотность 500–800 кг/м3,

прочность на сжатие 25 - 75 кг/см2);

•конструкционные (850 кг/м3 и более, прочность 75–150 кг/см2);

•средняя общая теплопроводность составляет 0,1 – 0,3 Вт/(м*К).

Промышленность

Промышленность