Похожие презентации:

Передачи гибкой связью

1. ПЕРЕДАЧИ ГИБКОЙ СВЯЗЬЮ

К НИМ ОТНОСЯТСЯ:• РЕМЕННЫЕ ПЕРЕДАЧИ

• ЦЕПНЫЕ ПЕРЕДАЧИ

2. ФИЛЬМ «РЕМЕННЫЕ ПЕРЕДАЧИ»

3. Водеолекция «Ременные передачи» (по минимуму) https://youtu.be/Lr5E-WrTajs

4. РЕМЕННЫЕ ПЕРЕДАЧИ

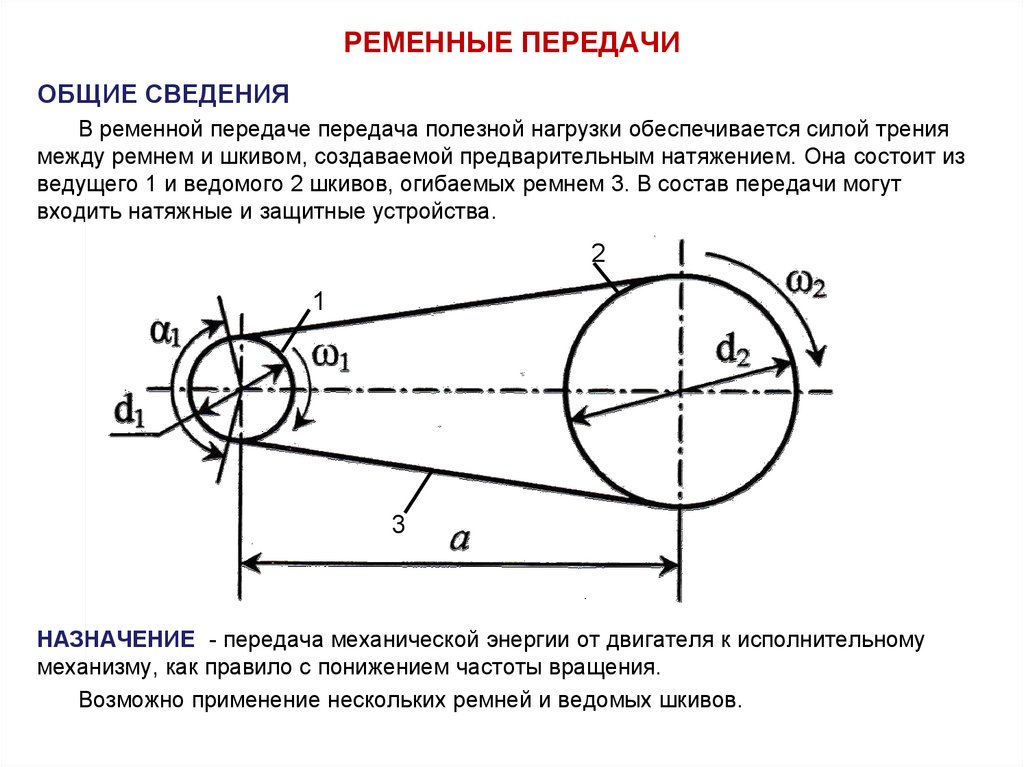

ОБЩИЕ СВЕДЕНИЯВ ременной передаче передача полезной нагрузки обеспечивается силой трения

между ремнем и шкивом, создаваемой предварительным натяжением. Она состоит из

ведущего 1 и ведомого 2 шкивов, огибаемых ремнем 3. В состав передачи могут

входить натяжные и защитные устройства.

2

1

3

НАЗНАЧЕНИЕ - передача механической энергии от двигателя к исполнительному

механизму, как правило с понижением частоты вращения.

Возможно применение нескольких ремней и ведомых шкивов.

5.

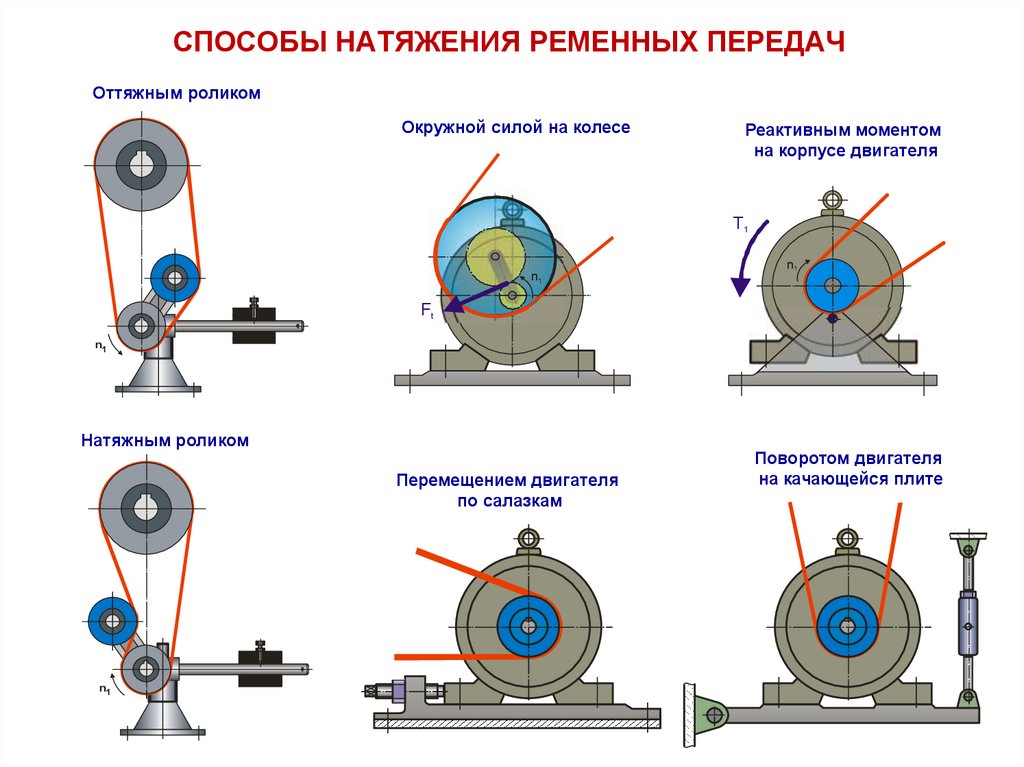

СПОСОБЫ НАТЯЖЕНИЯ РЕМЕННЫХ ПЕРЕДАЧОттяжным роликом

Оттяжным роликом

Окружной силой на колесе

Окружной силой на колесе

Реактивным моментом на корпусе двигателя

Реактивным моментом

на корпусе двигателя

T1

n1

n1

Ft

n1

Натяжным

роликом

Натяжным роликом

Оттяжным роликом

Перемещением двигателя по салазкам

Перемещением двигателя

по салазкам

n1

n1

Поворотом Поворотом

двигателя на двигателя

качающейся плите

на качающейся плите

6. КЛАССИФИКАЦИЯ РЕМЕННЫХ ПЕРЕДАЧ

ПлоскийКЛАССИФИКАЦИЯ РЕМЕННЫХ ПЕРЕДАЧ

Клиновый

ПО ПРИНЦИПУ РАБОТЫ:

передачи трением (большинство ременных передач);

передачи зацеплением (зубчато-ременные передачи).

a = 40

ПО ФОРМЕ ПОПЕРЕЧНОГО СЕЧЕНИЯ РЕМНЯ:

передачи с плоским (а), клиновым (б), поликлиновым (в), круглым (г) или квадратным (д) ремнем.

o

0

Клиновый

Плоский

Поликлиновый

Круглый

A

Клиновый

Плоский

Зубчаты

трапецеидальной формы

Поликлиновый

A

A-A

a 0 = 40o

а

б

в

г

д

Зубчатые

Круглый

трапецеидальной формы в основном

полукруглой формы

В сельскохозяйственном

машиностроении

применяют клиновые и поликлиновые ремни.

A

Б

a 0 = 40o

Расширяется применение плоских (пленочных) ремней из

синтетических материалов. Передачи с

A

круглым ремнем применяют редко

при небольшихБ мощностях (бытовая техника, настольные станки и

A-A

Б-Б

др.).

Зубчатые

Зубчатые

ремни

Круглый

Разновидностью

ременной

передачи

является

зубчатоременная, передающая нагрузку

зацеплением ремня со шкивом.

Зубчатые

ремни

бывают

трапецеидальной или полукруглой

формы.

трапецеидальной формы

A

полукруглой формы

Б

Б

A

A-A

Б-Б

7. ДОСТОИНСТВА И НЕДОСТАТКИ РЕМЕННЫХ ПЕРЕДАЧ

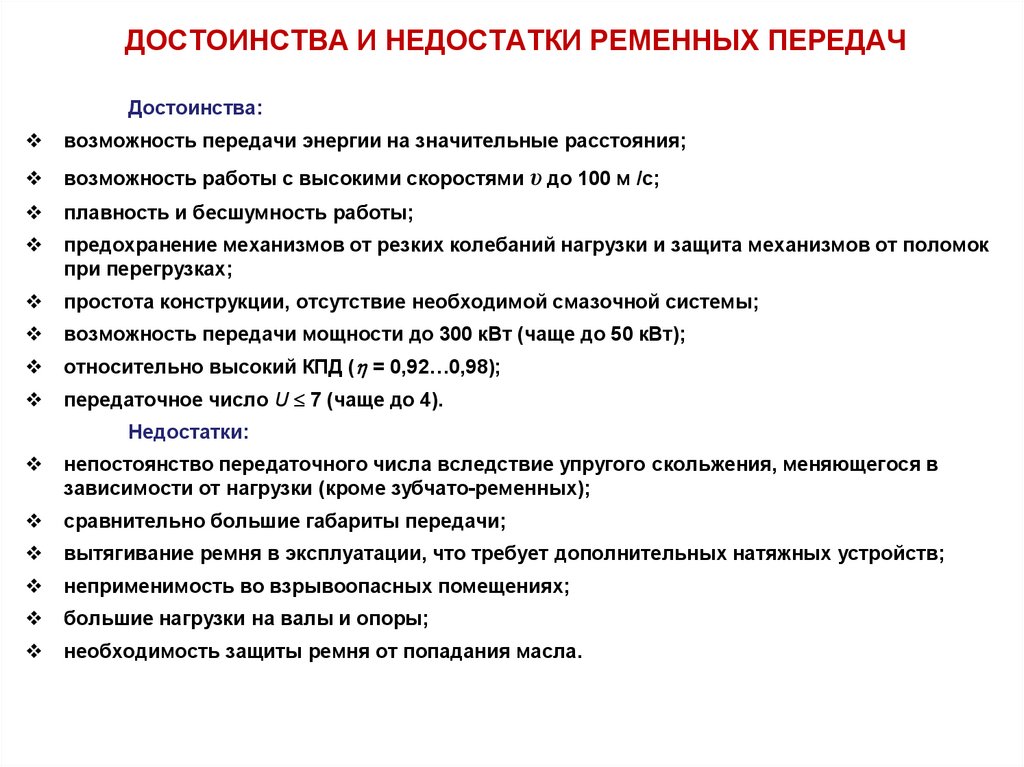

Достоинства:возможность передачи энергии на значительные расстояния;

возможность работы с высокими скоростями υ до 100 м /с;

плавность и бесшумность работы;

предохранение механизмов от резких колебаний нагрузки и защита механизмов от поломок

при перегрузках;

простота конструкции, отсутствие необходимой смазочной системы;

возможность передачи мощности до 300 кВт (чаще до 50 кВт);

относительно высокий КПД ( = 0,92…0,98);

передаточное число U 7 (чаще до 4).

Недостатки:

непостоянство передаточного числа вследствие упругого скольжения, меняющегося в

зависимости от нагрузки (кроме зубчато-ременных);

сравнительно большие габариты передачи;

вытягивание ремня в эксплуатации, что требует дополнительных натяжных устройств;

неприменимость во взрывоопасных помещениях;

большие нагрузки на валы и опоры;

необходимость защиты ремня от попадания масла.

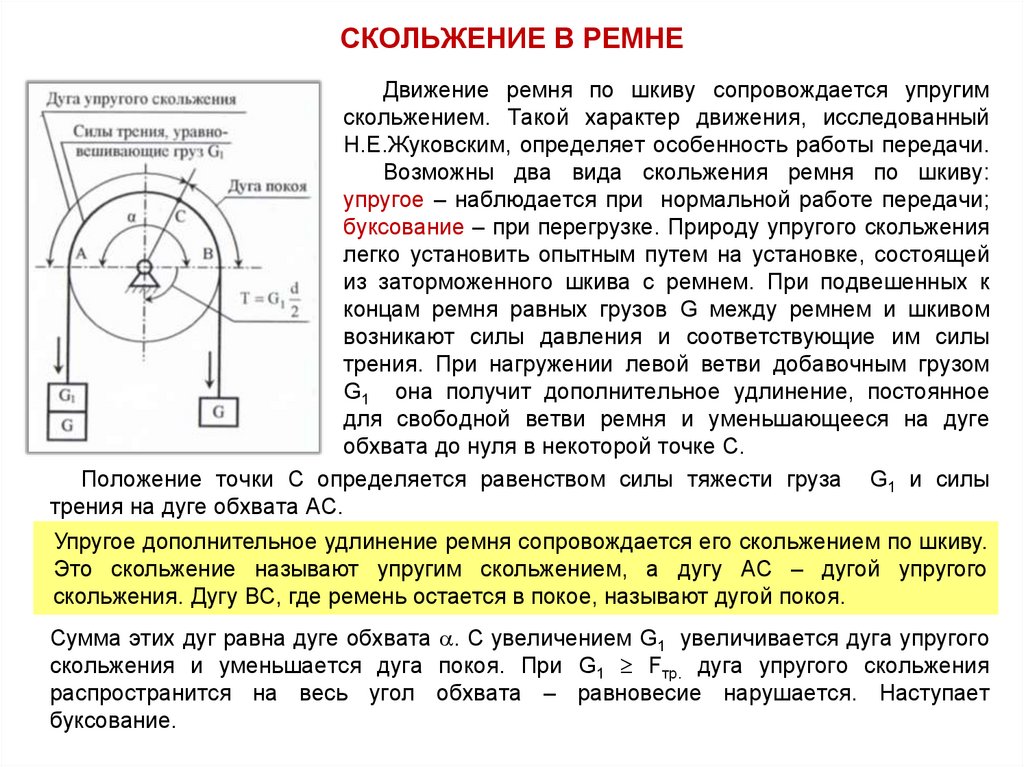

8. СКОЛЬЖЕНИЕ В РЕМНЕ

Движение ремня по шкиву сопровождается упругимскольжением. Такой характер движения, исследованный

Н.Е.Жуковским, определяет особенность работы передачи.

Возможны два вида скольжения ремня по шкиву:

упругое – наблюдается при нормальной работе передачи;

буксование – при перегрузке. Природу упругого скольжения

легко установить опытным путем на установке, состоящей

из заторможенного шкива с ремнем. При подвешенных к

концам ремня равных грузов G между ремнем и шкивом

возникают силы давления и соответствующие им силы

трения. При нагружении левой ветви добавочным грузом

G1 она получит дополнительное удлинение, постоянное

для свободной ветви ремня и уменьшающееся на дуге

обхвата до нуля в некоторой точке С.

Положение точки С определяется равенством силы тяжести груза G1 и силы

трения на дуге обхвата АС.

Упругое дополнительное удлинение ремня сопровождается его скольжением по шкиву.

Это скольжение называют упругим скольжением, а дугу АС – дугой упругого

скольжения. Дугу ВС, где ремень остается в покое, называют дугой покоя.

Сумма этих дуг равна дуге обхвата . С увеличением G1 увеличивается дуга упругого

скольжения и уменьшается дуга покоя. При G1 Fтр. дуга упругого скольжения

распространится на весь угол обхвата – равновесие нарушается. Наступает

буксование.

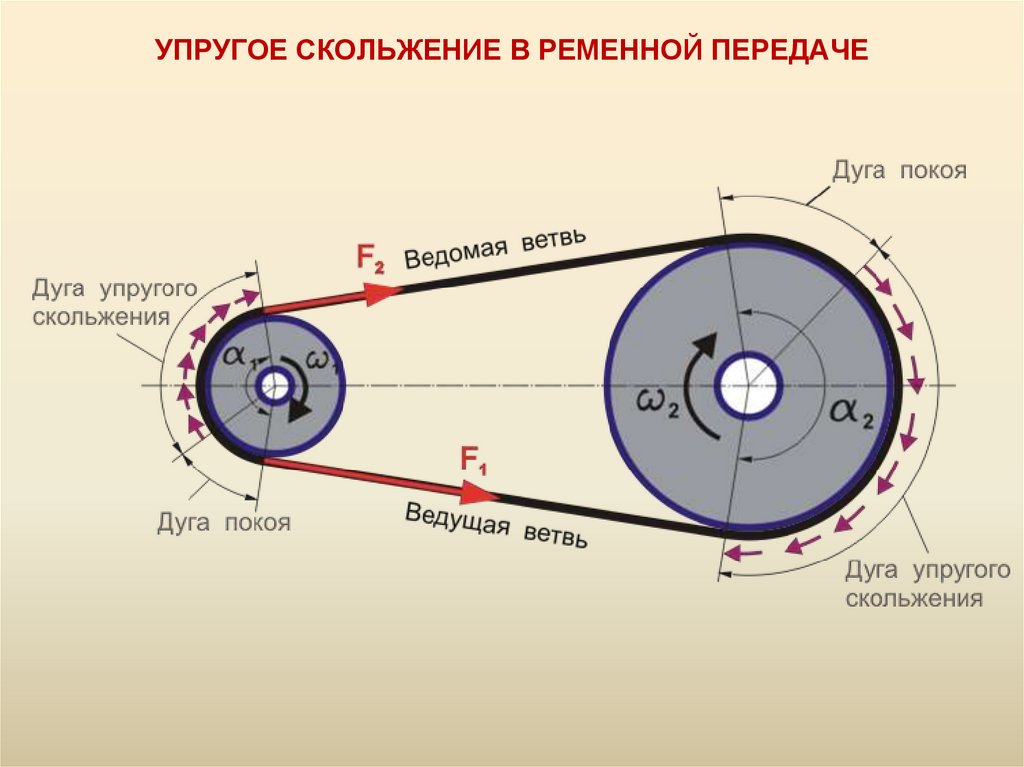

9. УПРУГОЕ СКОЛЬЖЕНИЕ В РЕМЕННОЙ ПЕРЕДАЧЕ

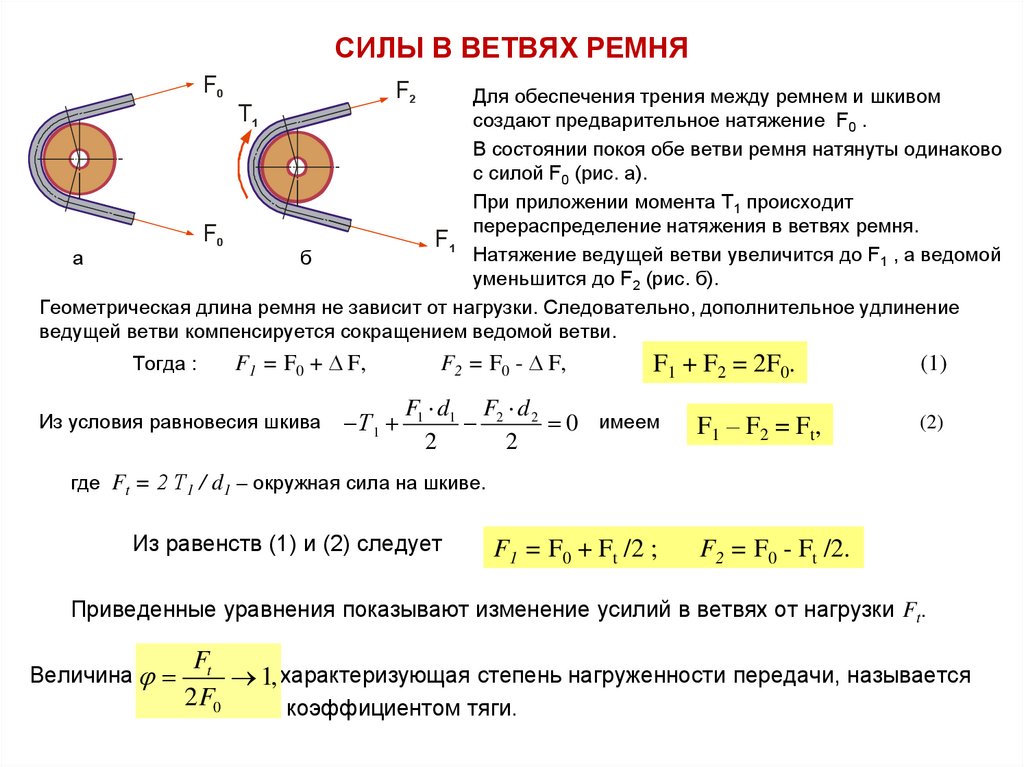

10. СИЛЫ В ВЕТВЯХ РЕМНЯ

F0апряжения предварительного

натяжения

СИЛЫ Вв ВЕТВЯХ

РЕМНЯ передачи

Напряжения

ветвях работающей

F0

F2

Для обеспечения трения между ремнем и шкивом

создают предварительное натяжение F0 .

F

F

F0

МПа ; одинаково

s 1состоянии

= 1 , МПа

; обе ветви

s 2ремня

= 2 ,натянуты

В

покоя

s0=

, МПа.

A

A

с силой F0 (рис. а).

A

При приложении момента

s 1 > s 2Т.1 происходит

перераспределение натяжения в ветвях ремня.

F0

F1

а в ветвях работающей

б

пряжения

передачиНатяжение ведущей ветви увеличится до F1 , а ведомой

уменьшится

до F2 (рис. б). сечения ремня, мм 2;

A - площадь

поперечного

F2

Геометрическая длина ремня не зависит от нагрузки. Следовательно, дополнительное удлинение

F1

F2 ведомой ветви.

ведущей ветви компенсируется

сокращением

s1=

, МПа ;

s2=

, МПа ;

AF2 = F0 - F,

Тогда A

:

F1 = F0 + F,

(1)

F1 + F2 = 2F0.

T1

s 1 > s 2 . F d

F2 d 2

1

1

Из условия

равновесия

шкива

Т

0

1

F

имеем

2

2

2

A

площадь

поперечного

сечения

ремня,

мм

;

где F = 2 Т / d – окружная сила на шкиве.

1

t

1

F1 – F2 = Ft,

(2)

1

Из равенств (1) и (2) следует

F1 = F0 + Ft /2 ;

F2 = F0 - Ft /2.

Приведенные уравнения показывают изменение усилий в ветвях от нагрузки Ft.

Величина

Ft

1, характеризующая степень нагруженности передачи, называется

2 F0

коэффициентом тяги.

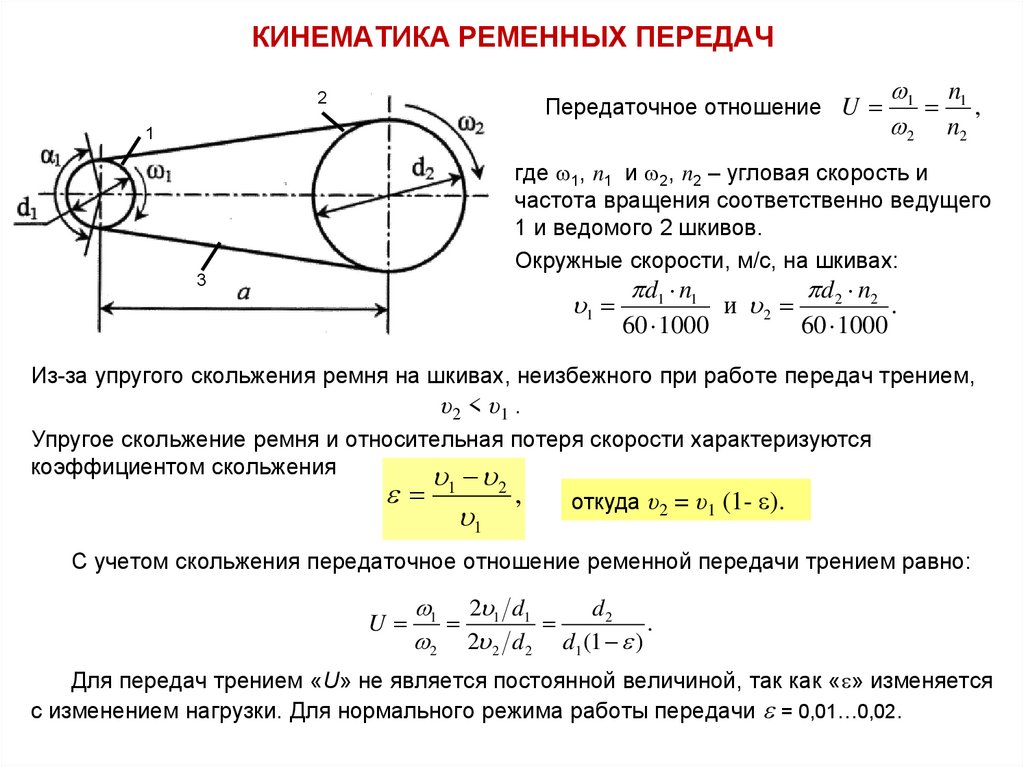

11. КИНЕМАТИКА РЕМЕННЫХ ПЕРЕДАЧ

Передаточное отношение U2

1

1 n1

,

2 n2

где 1, n1 и 2, n2 – угловая скорость и

частота вращения соответственно ведущего

1 и ведомого 2 шкивов.

Окружные скорости, м/с, на шкивах:

3

1

d1 n1

60 1000

и 2

d 2 n2

60 1000

.

Из-за упругого скольжения ремня на шкивах, неизбежного при работе передач трением,

υ2 < υ1 .

Упругое скольжение ремня и относительная потеря скорости характеризуются

коэффициентом скольжения

1

1

2

,

откуда υ2 = υ1 (1- ).

С учетом скольжения передаточное отношение ременной передачи трением равно:

U

1 2 1 d1

d2

.

2 2 2 d 2 d1 (1 )

Для передач трением «U» не является постоянной величиной, так как « » изменяется

с изменением нагрузки. Для нормального режима работы передачи = 0,01…0,02.

12.

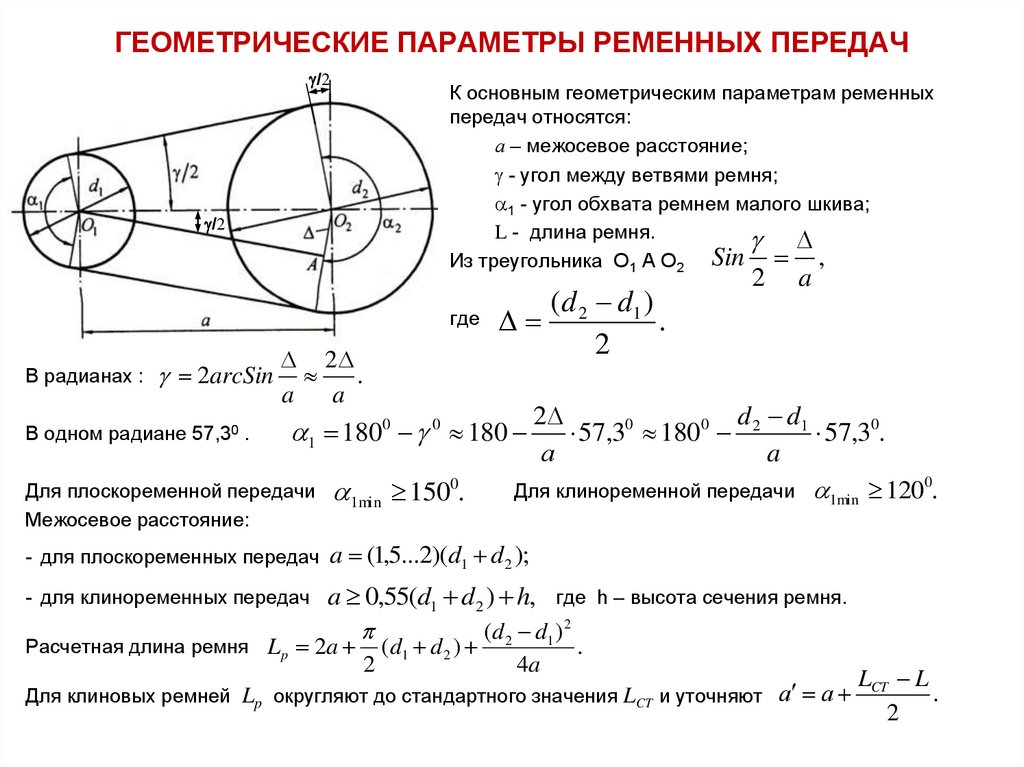

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕМЕННЫХ ПЕРЕДАЧ/2

–

–

–

–

–

К основным геометрическим параметрам ременных

передач относятся:

а – межосевое расстояние;

- угол между ветвями ремня;

1 - угол обхвата ремнем малого шкива;

L - длина ремня.

Sin

,

Из треугольника О1 А О2

/2

–

В радианах :

где

2arcSin

В одном радиане 57,30 .

2

.

a

a

(d 2 d1 )

.

2

2

a

2

d d

57,30 1800 2 1 57,30.

а

a

0

Для клиноременной передачи 1min 120 .

1 1800 0 180

Для плоскоременной передачи

Межосевое расстояние:

1min 1500.

- для плоскоременных передач a (1,5...2)(d1 d 2 );

- для клиноременных передач

a 0,55(d1 d2 ) h, где h – высота сечения ремня.

(d 2 d1 ) 2

Расчетная длина ремня L p 2a

2

(d1 d 2 )

4a

.

Для клиновых ремней Lp округляют до стандартного значения LCT и уточняют

а а

LCT L

.

2

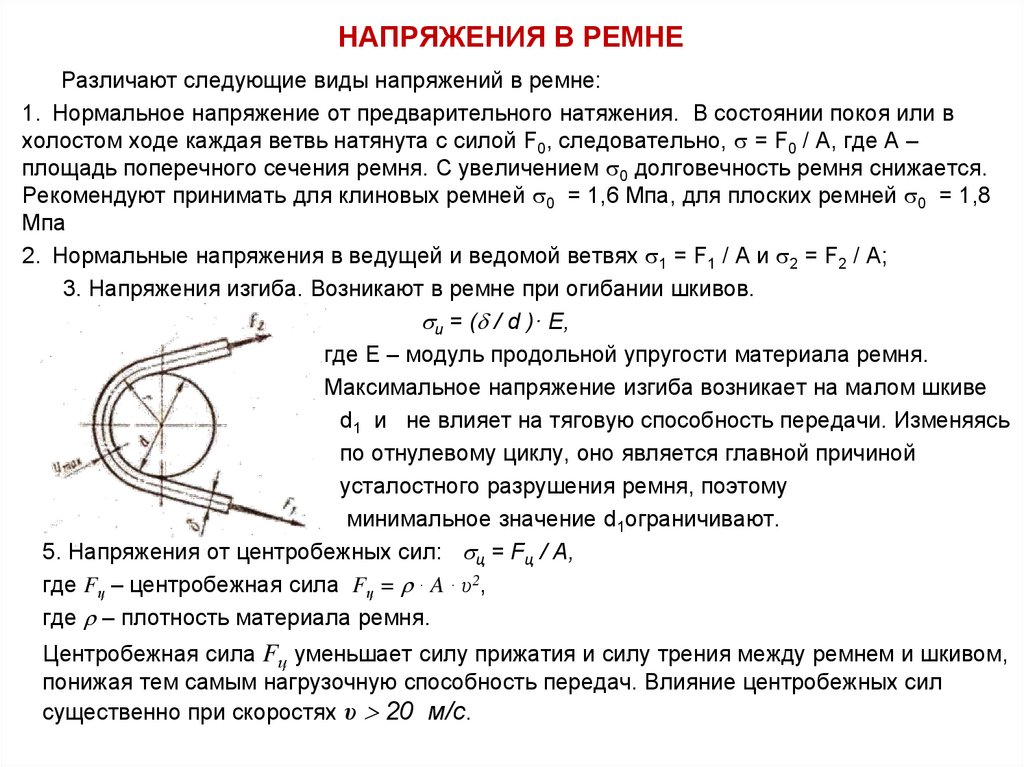

13. НАПРЯЖЕНИЯ В РЕМНЕ

Различают следующие виды напряжений в ремне:1. Нормальное напряжение от предварительного натяжения. В состоянии покоя или в

холостом ходе каждая ветвь натянута с силой F0, следовательно, = F0 / A, где А –

площадь поперечного сечения ремня. С увеличением 0 долговечность ремня снижается.

Рекомендуют принимать для клиновых ремней 0 = 1,6 Мпа, для плоских ремней 0 = 1,8

Мпа

2. Нормальные напряжения в ведущей и ведомой ветвях 1 = F1 / A и 2 = F2 / A;

3. Напряжения изгиба. Возникают в ремне при огибании шкивов.

и = ( / d )· Е,

где Е – модуль продольной упругости материала ремня.

Максимальное напряжение изгиба возникает на малом шкиве

d1 и не влияет на тяговую способность передачи. Изменяясь

по отнулевому циклу, оно является главной причиной

усталостного разрушения ремня, поэтому

минимальное значение d1ограничивают.

5. Напряжения от центробежных сил: ц = Fц / A,

где Fц – центробежная сила Fц = · A · υ2,

где – плотность материала ремня.

Центробежная сила Fц уменьшает силу прижатия и силу трения между ремнем и шкивом,

понижая тем самым нагрузочную способность передач. Влияние центробежных сил

существенно при скоростях υ 20 м/с.

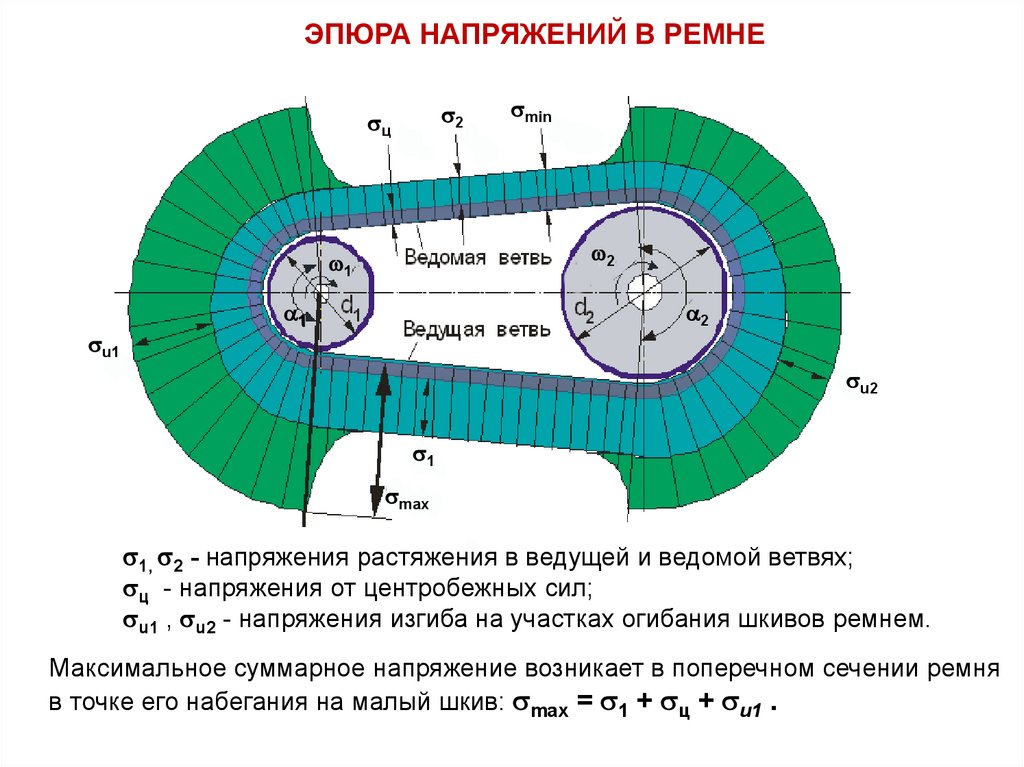

14.

ЭПЮРА НАПРЯЖЕНИЙ В РЕМНЕ2

ц

2

1

u1

min

1

2

u2

1

max

1, 2 - напряжения растяжения в ведущей и ведомой ветвях;

ц - напряжения от центробежных сил;

u1 , u2 - напряжения изгиба на участках огибания шкивов ремнем.

Максимальное суммарное напряжение возникает в поперечном сечении ремня

в точке его набегания на малый шкив: max = 1 + ц + и1 .

15.

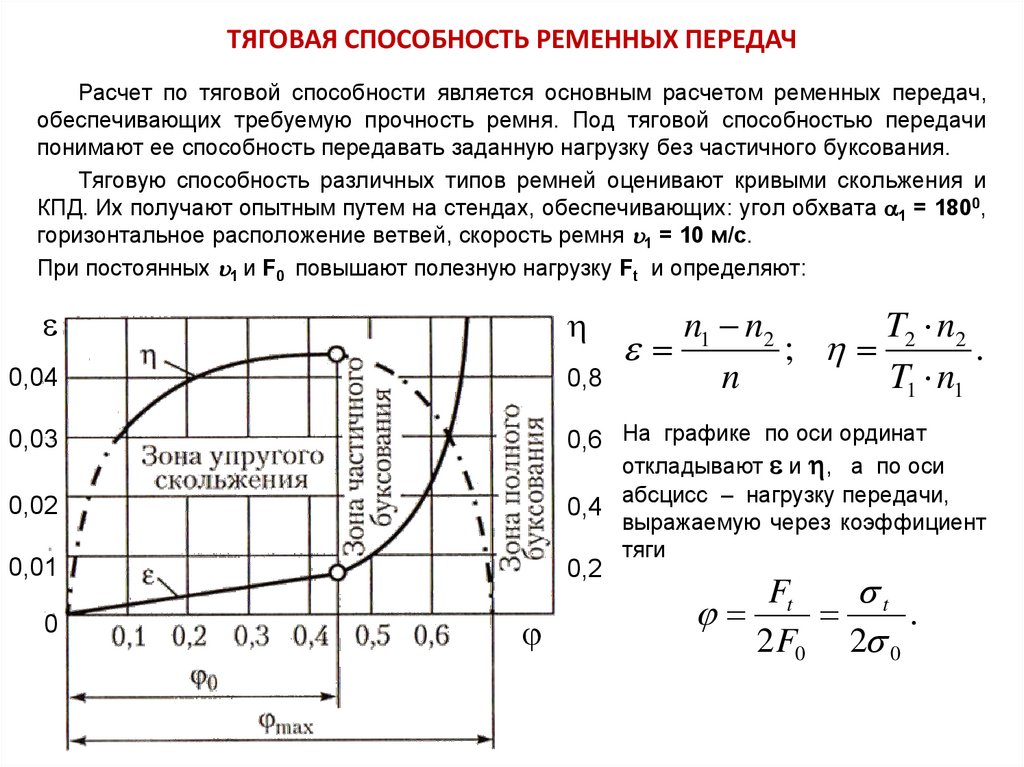

ТЯГОВАЯ СПОСОБНОСТЬ РЕМЕННЫХ ПЕРЕДАЧРасчет по тяговой способности является основным расчетом ременных передач,

обеспечивающих требуемую прочность ремня. Под тяговой способностью передачи

понимают ее способность передавать заданную нагрузку без частичного буксования.

Тяговую способность различных типов ремней оценивают кривыми скольжения и

КПД. Их получают опытным путем на стендах, обеспечивающих: угол обхвата 1 = 1800,

горизонтальное расположение ветвей, скорость ремня 1 = 10 м/с.

При постоянных 1 и F0 повышают полезную нагрузку Ft и определяют:

0,04

n1 n2

T2 n2

;

.

0,8

n

T1 n1

0,03

0,6 На графике по оси ординат

откладывают и , а по оси

абсцисс – нагрузку передачи,

0,4

выражаемую через коэффициент

тяги

0,02

0,01

0

0,2

Ft

t

.

2 F0 2 0

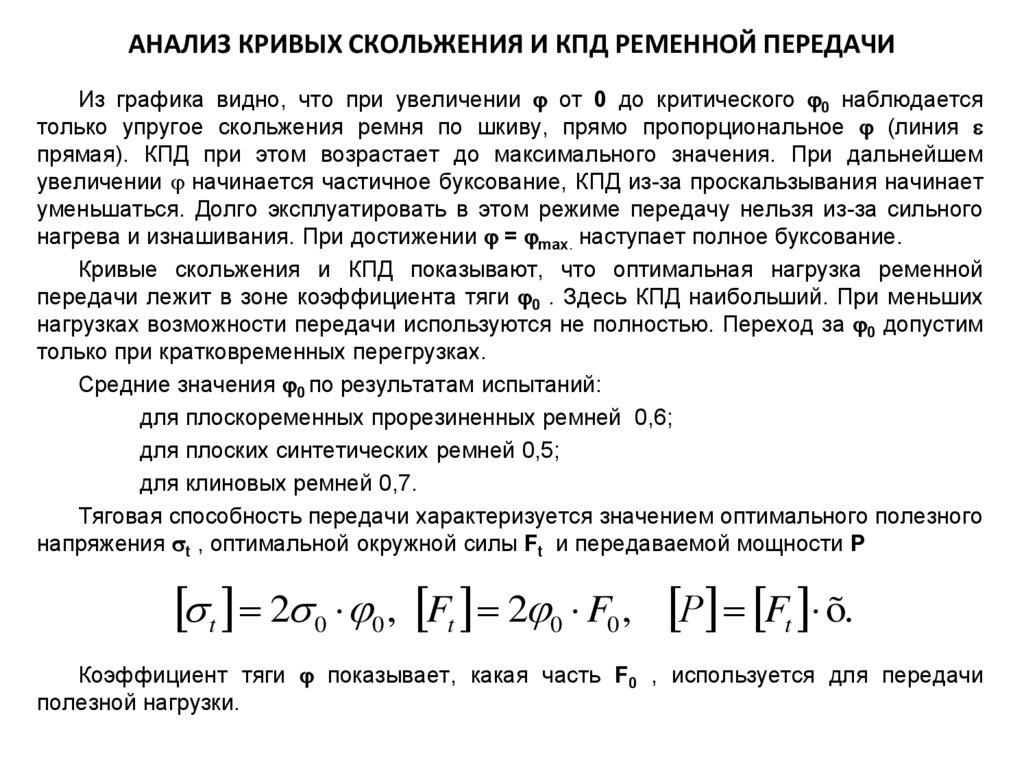

16. АНАЛИЗ КРИВЫХ СКОЛЬЖЕНИЯ И КПД РЕМЕННОЙ ПЕРЕДАЧИ

Из графика видно, что при увеличении от 0 до критического 0 наблюдаетсятолько упругое скольжения ремня по шкиву, прямо пропорциональное (линия

прямая). КПД при этом возрастает до максимального значения. При дальнейшем

увеличении начинается частичное буксование, КПД из-за проскальзывания начинает

уменьшаться. Долго эксплуатировать в этом режиме передачу нельзя из-за сильного

нагрева и изнашивания. При достижении = mах. наступает полное буксование.

Кривые скольжения и КПД показывают, что оптимальная нагрузка ременной

передачи лежит в зоне коэффициента тяги 0 . Здесь КПД наибольший. При меньших

нагрузках возможности передачи используются не полностью. Переход за 0 допустим

только при кратковременных перегрузках.

Средние значения 0 по результатам испытаний:

для плоскоременных прорезиненных ремней 0,6;

для плоских синтетических ремней 0,5;

для клиновых ремней 0,7.

Тяговая способность передачи характеризуется значением оптимального полезного

напряжения t , оптимальной окружной силы Ft и передаваемой мощности Р

t 2 0 0 , Ft 2 0 F0 , Р Ft õ.

Коэффициент тяги показывает, какая часть F0 , используется для передачи

полезной нагрузки.

17.

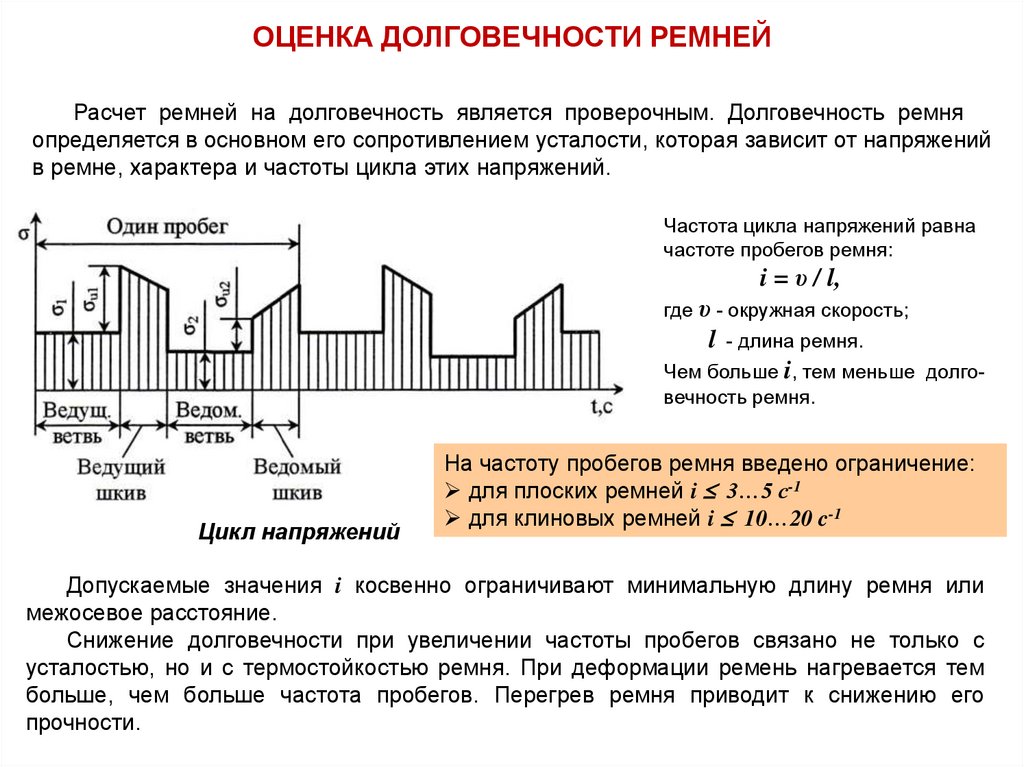

ОЦЕНКА ДОЛГОВЕЧНОСТИ РЕМНЕЙРасчет ремней на долговечность является проверочным. Долговечность ремня

определяется в основном его сопротивлением усталости, которая зависит от напряжений

в ремне, характера и частоты цикла этих напряжений.

Частота цикла напряжений равна

частоте пробегов ремня:

i = υ / l,

где υ - окружная скорость;

l - длина ремня.

Чем больше i, тем меньше долговечность ремня.

Цикл напряжений

На частоту пробегов ремня введено ограничение:

для плоских ремней i 3…5 c-1

для клиновых ремней i 10…20 c-1

Допускаемые значения i косвенно ограничивают минимальную длину ремня или

межосевое расстояние.

Снижение долговечности при увеличении частоты пробегов связано не только с

усталостью, но и с термостойкостью ремня. При деформации ремень нагревается тем

больше, чем больше частота пробегов. Перегрев ремня приводит к снижению его

прочности.

18.

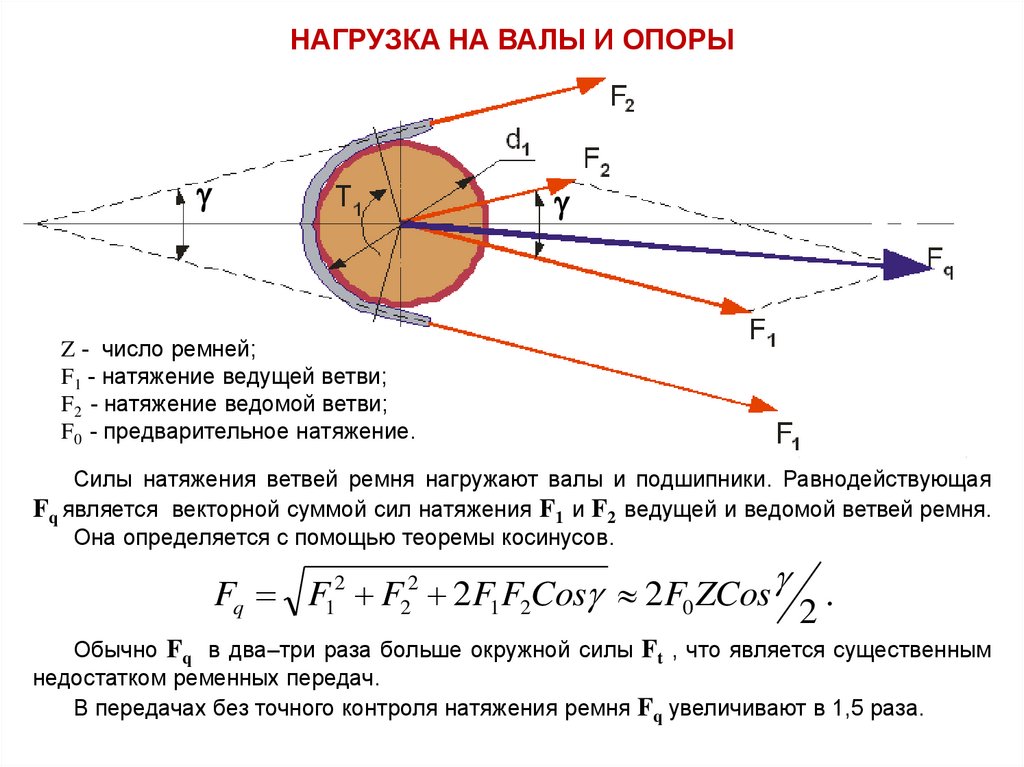

НАГРУЗКА НА ВАЛЫ И ОПОРЫZ - число ремней;

F1 - натяжение ведущей ветви;

F2 - натяжение ведомой ветви;

F0 - предварительное натяжение.

Cилы натяжения ветвей ремня нагружают валы и подшипники. Равнодействующая

Fq является векторной суммой сил натяжения F1 и F2 ведущей и ведомой ветвей ремня.

Она определяется с помощью теоремы косинусов.

Fq F12 F22 2F1F2Cos 2F0 ZCos

2

.

Обычно Fq в два–три раза больше окружной силы Ft , что является существенным

недостатком ременных передач.

В передачах без точного контроля натяжения ремня Fq увеличивают в 1,5 раза.

19.

ПЛОСКОРЕМЕННАЯ ПЕРЕДАЧАПроста по конструкции. Имеет большую гибкость и может работать при больших

скоростях (до 100 м/с), обладает большей долговечностью и КПД по сравнению с

другими

ременными

передачами.

Имеет

высокую

демпфирующую

и

амортизирующую способность. Может передавать движение на значительные

расстояния. Незаменима, когда требуется высокая плавность вращения ведомого

вала.

Перекрестная

РАЗНОВИДНОСТИ

ПЕРЕДАЧ

Открытая

w2

w2

Открытая передача

параллельное расположение валов и

Перекрестная w

одинаковое

направлениеw

вращения.

Имеет

наибольшее

применение.

Открытая

w1

1

w2

2

Перекрестная

w1

w2

w1

w2

w1

Полуперекрестная

w1

С натяжным роликом

Перекрестная

w2

w1

Перекрестная - оси

валов параллельны, ветви ремня

w

перекрещиваются,

а шкивы вращаются в обратные стороны.

w

2

w2

1

Полуперекрестная

С натяжным роликом

w1

w2

w2

С натяжным роликом

w1

Полуперекрестная

- оси валов расположены под углом

w

друг к другу.

2

w2

w1

С натяжным роликом

w2

w1

Передача с натяжным роликом применяется при малых

межосевых расстояниях и больших передаточных

отношениях.

20.

Плоские ремниСинтетические

υ ≤ 75…100 м/c

Прорезиненные

Кордшнуровые

υ ≤ 40 м/c

Хлопчатобумажные

υ ≤ 20 м/c

Кордтканевые

υ ≤ 30 м/c

Шерстяные

υ ≤ 30 м/c

21.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПЛОСКИХ РЕМНЕЙПоказатели работы

Материалы ремней

синтетические

прорезиненные хлопчатобумажные

шерстяные

Удельная тяговая

способность

Высокая

Высокая

Средняя

Низкая

Предельная

скорость, м/с

75...100

30...40

20

30

Кратность

кратковременных

перегрузок

1,5

1,2...1,3

1,3...1,4

1,4...1,5

Хорошая

Хорошая

Недостаточная

Удовлетворительная

5000

300

50

50

Диаметры шкивов

Малые

Большие

Малые

Малые

Долговечность

Высокая

Средняя

Низкая

Низкая

Способность

сохранять начальное

натяжение

Предельная

передаваемая

мощность, кВт

22.

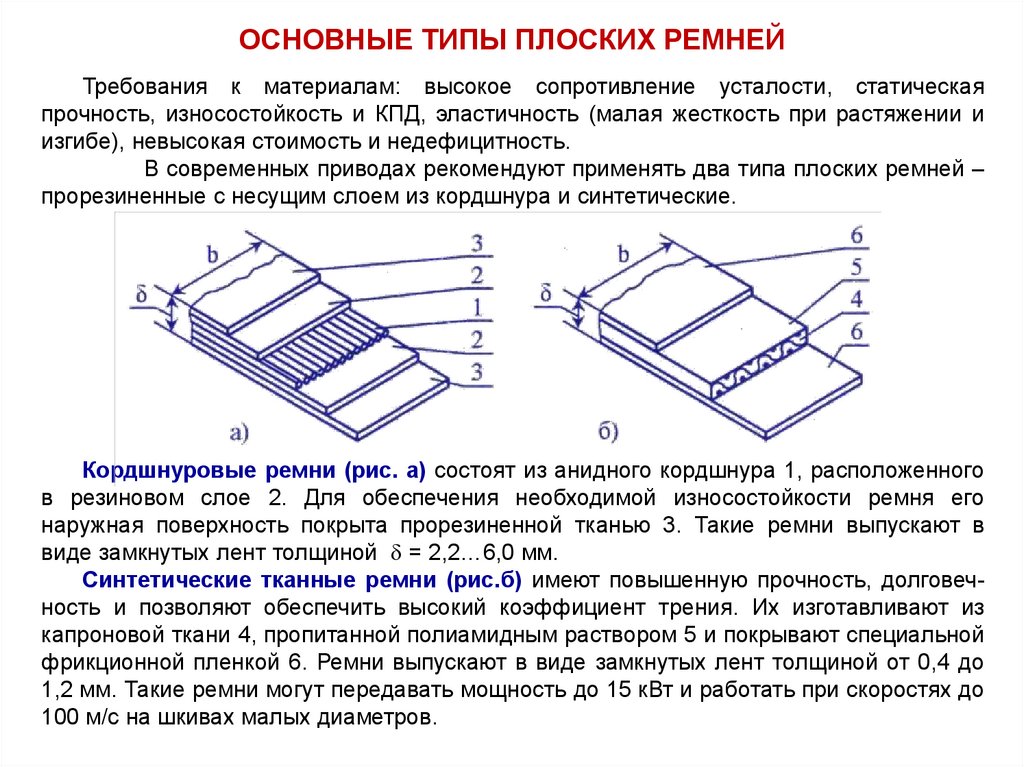

ОСНОВНЫЕ ТИПЫ ПЛОСКИХ РЕМНЕЙТребования к материалам: высокое сопротивление усталости, статическая

прочность, износостойкость и КПД, эластичность (малая жесткость при растяжении и

изгибе), невысокая стоимость и недефицитность.

В современных приводах рекомендуют применять два типа плоских ремней –

прорезиненные с несущим слоем из кордшнура и синтетические.

Кордшнуровые ремни (рис. а) состоят из анидного кордшнура 1, расположенного

в резиновом слое 2. Для обеспечения необходимой износостойкости ремня его

наружная поверхность покрыта прорезиненной тканью 3. Такие ремни выпускают в

виде замкнутых лент толщиной = 2,2…6,0 мм.

Синтетические тканные ремни (рис.б) имеют повышенную прочность, долговечность и позволяют обеспечить высокий коэффициент трения. Их изготавливают из

капроновой ткани 4, пропитанной полиамидным раствором 5 и покрывают специальной

фрикционной пленкой 6. Ремни выпускают в виде замкнутых лент толщиной от 0,4 до

1,2 мм. Такие ремни могут передавать мощность до 15 кВт и работать при скоростях до

100 м/с на шкивах малых диаметров.

23.

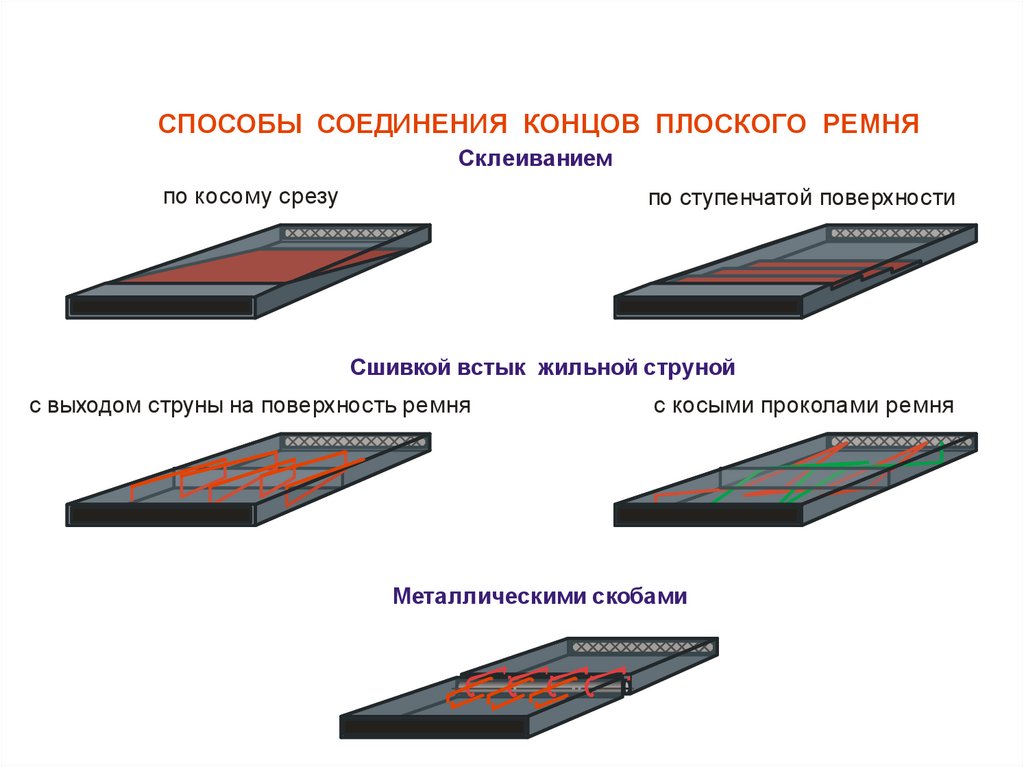

СПОСОБЫ СОЕДИНЕНИЯ КОНЦОВ ПЛОСКОГО РЕМНЯСклеиванием

по косому срезу

по ступенчатой поверхности

Сшивкой встык жильной струной

с выходом струны на поверхность ремня

с косыми проколами ремня

Металлическими скобами

24.

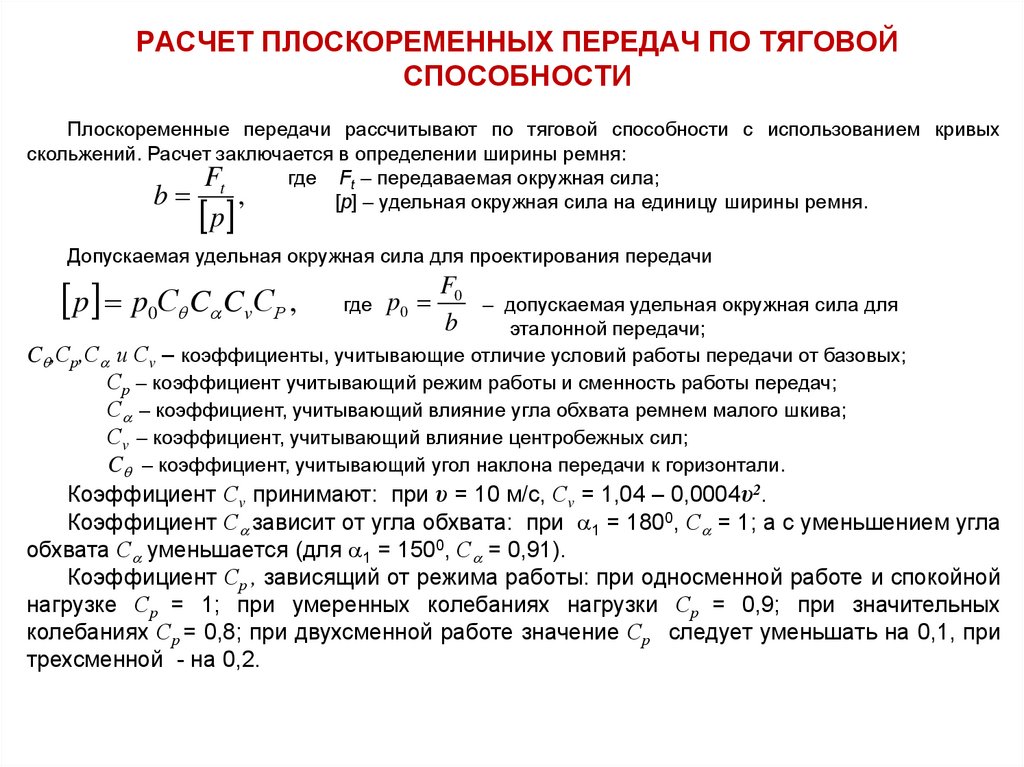

РАСЧЕТ ПЛОСКОРЕМЕННЫХ ПЕРЕДАЧ ПО ТЯГОВОЙСПОСОБНОСТИ

Плоскоременные передачи рассчитывают по тяговой способности с использованием кривых

скольжений. Расчет заключается в определении ширины ремня:

где Ft – передаваемая окружная сила;

Ft

b

,

[p] – удельная окружная сила на единицу ширины ремня.

p

Допускаемая удельная окружная сила для проектирования передачи

p p0С C CvСР ,

где

p0

F0

b

– допускаемая удельная окружная сила для

эталонной передачи;

C ,Ср,С и Сv – коэффициенты, учитывающие отличие условий работы передачи от базовых;

Ср – коэффициент учитывающий режим работы и сменность работы передач;

С – коэффициент, учитывающий влияние угла обхвата ремнем малого шкива;

Сv – коэффициент, учитывающий влияние центробежных сил;

C – коэффициент, учитывающий угол наклона передачи к горизонтали.

Коэффициент Сv принимают: при υ = 10 м/с, Сv = 1,04 – 0,0004υ2.

Коэффициент С зависит от угла обхвата: при 1 = 1800, С = 1; а с уменьшением угла

обхвата С уменьшается (для 1 = 1500, С = 0,91).

Коэффициент Ср , зависящий от режима работы: при односменной работе и спокойной

нагрузке Ср = 1; при умеренных колебаниях нагрузки Ср = 0,9; при значительных

колебаниях Ср = 0,8; при двухсменной работе значение Ср следует уменьшать на 0,1, при

трехсменной - на 0,2.

25.

ШКИВЫ ПЛОСКОРЕМЕННЫХ ПЕРЕДАЧИзготавливают:

из чугуна литьем – для скоростей ремня до 30 м/с;

из стали – при скоростях до 60 м/с.

Для скоростных ремней применяют алюминиевые и пластмассовые шкивы. Скоростные шкивы

необходимо балансировать.

Для предотвращения сползания ремня со шкива рабочую поверхность одного из шкивов делают

выпуклой. При этом появляются силы, действующие со стороны шкива на ремень, направленные от

краев шкива к середине, ШКИВЫ

и ремень

устойчиво держится

ПЛОСКОРЕМЕННЫХ

ПЕРЕДАЧ на максимальном диаметре шкива.

Шкивы диаметром

до 200 мм

Шкивы диаметром

200...300 мм

Шкивы диаметром

свыше 300 мм

Спицы

Обод

Диск

Ступица

В высокоскоростных передачах для уменьшения влияния

засасывания воздуха между набегающей ветвью ремня

и шкивом, рекомендуется применять шкивы:

а – с углублениями; б – с канавками.

26.

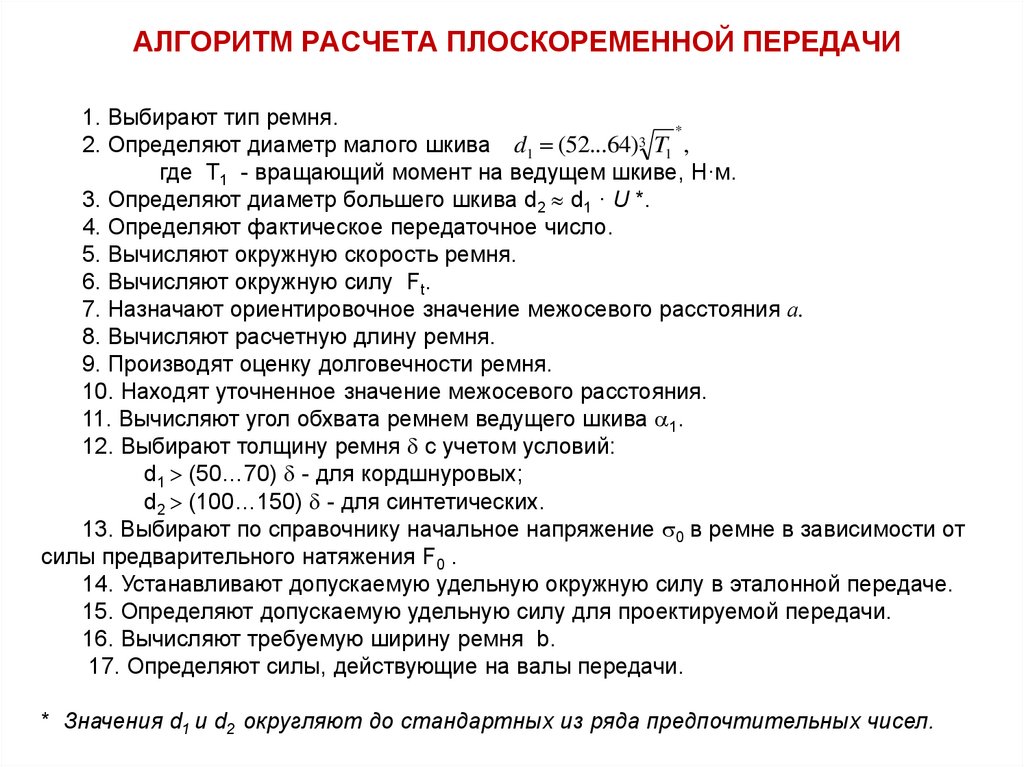

АЛГОРИТМ РАСЧЕТА ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ1. Выбирают тип ремня.

*

2. Определяют диаметр малого шкива d1 (52...64)3 T1 ,

где Т1 - вращающий момент на ведущем шкиве, Н·м.

3. Определяют диаметр большего шкива d2 d1 · U *.

4. Определяют фактическое передаточное число.

5. Вычисляют окружную скорость ремня.

6. Вычисляют окружную силу Ft.

7. Назначают ориентировочное значение межосевого расстояния а.

8. Вычисляют расчетную длину ремня.

9. Производят оценку долговечности ремня.

10. Находят уточненное значение межосевого расстояния.

11. Вычисляют угол обхвата ремнем ведущего шкива 1.

12. Выбирают толщину ремня с учетом условий:

d1 (50…70) - для кордшнуровых;

d2 (100…150) - для синтетических.

13. Выбирают по справочнику начальное напряжение 0 в ремне в зависимости от

силы предварительного натяжения F0 .

14. Устанавливают допускаемую удельную окружную силу в эталонной передаче.

15. Определяют допускаемую удельную силу для проектируемой передачи.

16. Вычисляют требуемую ширину ремня b.

17. Определяют силы, действующие на валы передачи.

* Значения d1 и d2 округляют до стандартных из ряда предпочтительных чисел.

27.

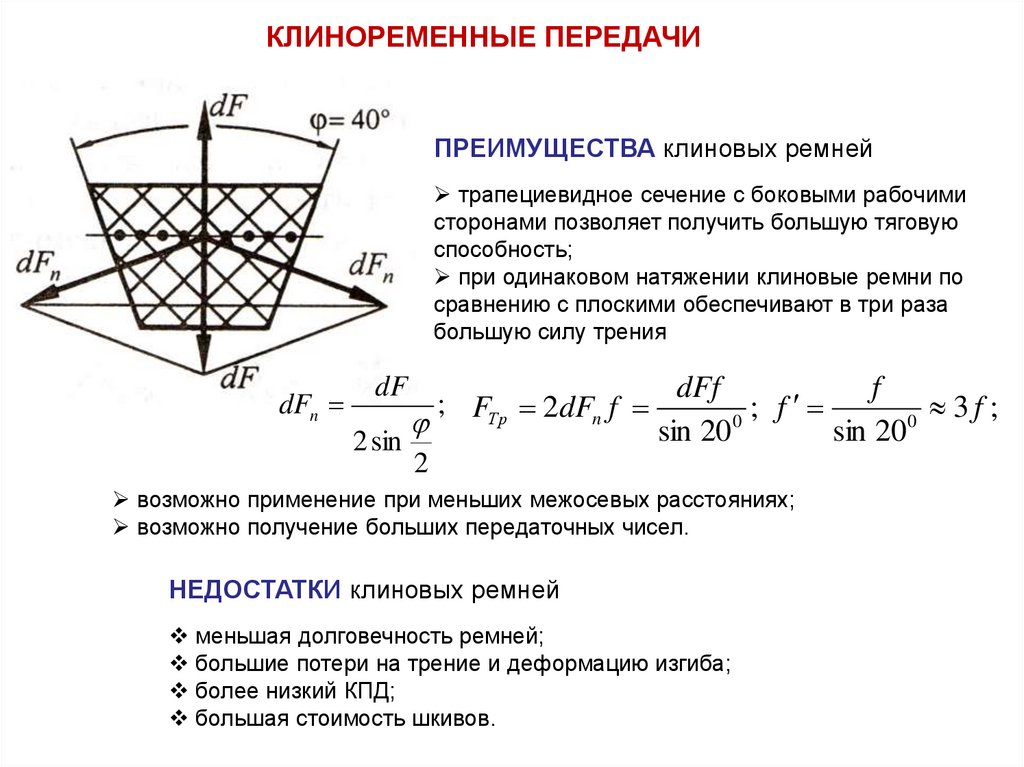

КЛИНОРЕМЕННЫЕ ПЕРЕДАЧИПРЕИМУЩЕСТВА клиновых ремней

трапециевидное сечение с боковыми рабочими

сторонами позволяет получить большую тяговую

способность;

при одинаковом натяжении клиновые ремни по

сравнению с плоскими обеспечивают в три раза

большую силу трения

dFn

dF

2 sin

; FТр 2dFn f

dFf

f

; f

3f;

0

0

sin 20

sin 20

2

возможно применение при меньших межосевых расстояниях;

возможно получение больших передаточных чисел.

НЕДОСТАТКИ клиновых ремней

меньшая долговечность ремней;

большие потери на трение и деформацию изгиба;

более низкий КПД;

большая стоимость шкивов.

28.

КЛИНОВЫЕ РЕМНИа

б

а) кордтканевые

б) кордшнуровые

1 – прорезиненная ткань;

2 – сердечник из нескольких

рядов кордткани (от 2 до 11);

3 – слой резины;

4 – оберточная прорезиненная ткань.

1 и 3 – твердый резиновый слой

соответственно растяжения

и сжатия;

2 – сердечник (один ряд шнуров);

4 – слой мягкой резины.

29.

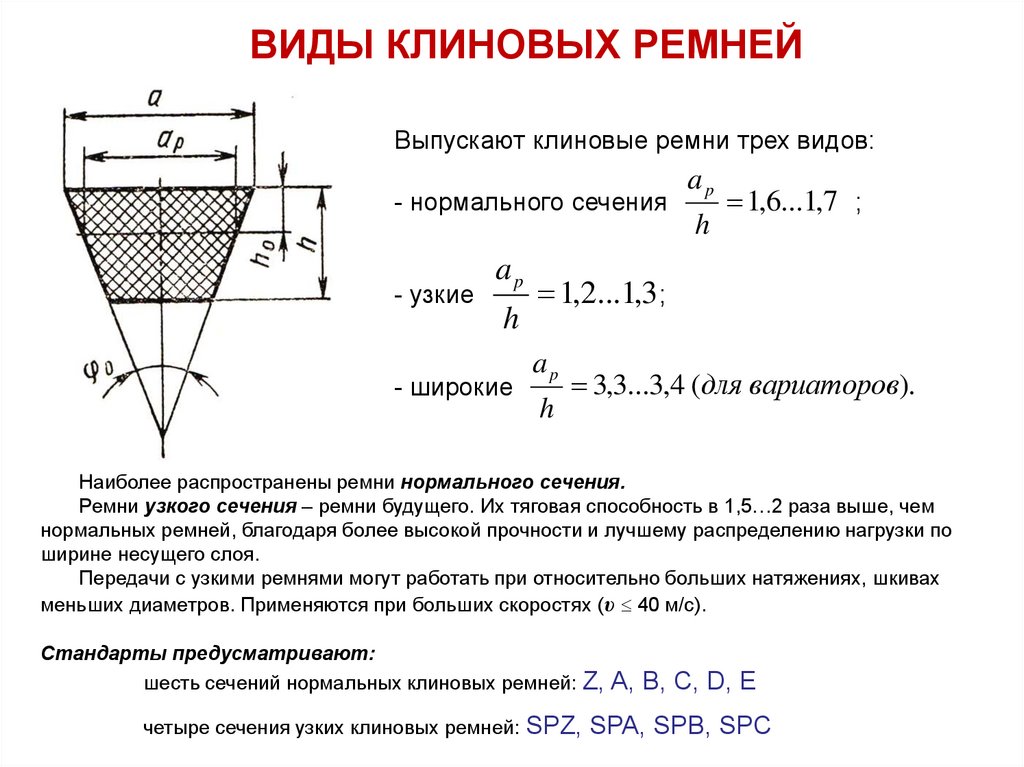

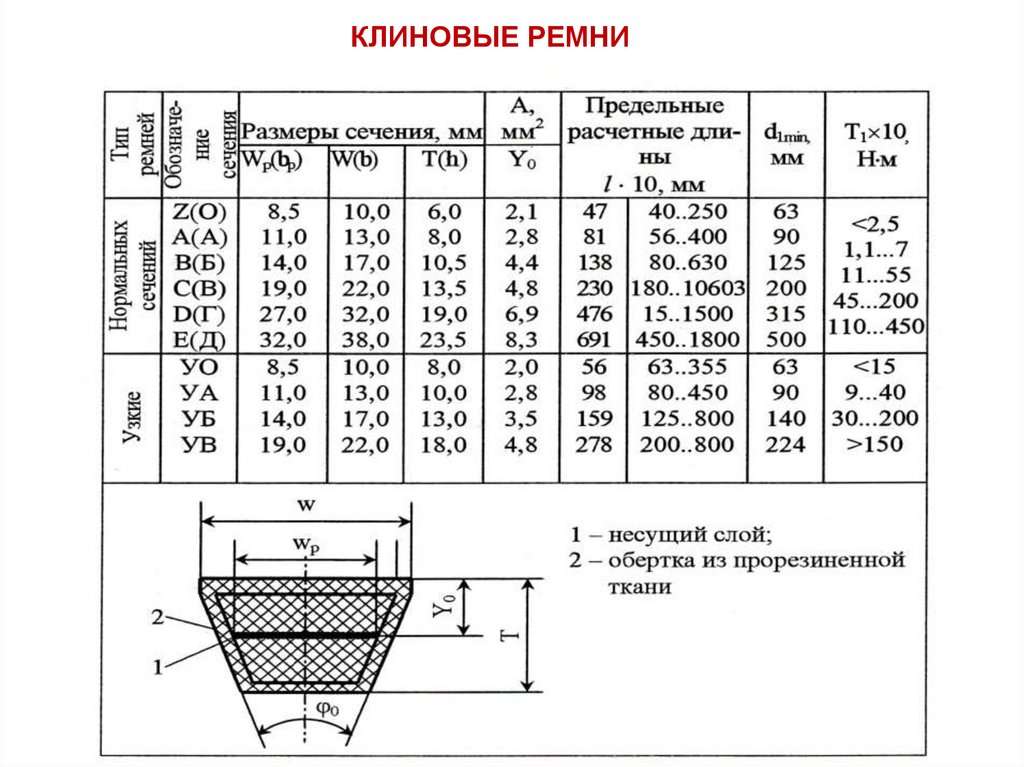

ВИДЫ КЛИНОВЫХ РЕМНЕЙВыпускают клиновые ремни трех видов:

- нормального сечения

- узкие

ap

h

- широкие

ap

h

1,6...1,7 ;

1,2...1,3 ;

ap

h

3,3...3,4 (для вариаторов).

Наиболее распространены ремни нормального сечения.

Ремни узкого сечения – ремни будущего. Их тяговая способность в 1,5…2 раза выше, чем

нормальных ремней, благодаря более высокой прочности и лучшему распределению нагрузки по

ширине несущего слоя.

Передачи с узкими ремнями могут работать при относительно больших натяжениях, шкивах

меньших диаметров. Применяются при больших скоростях (υ 40 м/c).

Стандарты предусматривают:

шесть сечений нормальных клиновых ремней: Z, A, B, C, D, E

четыре сечения узких клиновых ремней: SPZ, SPA, SPB, SPC

30.

КЛИНОВЫЕ РЕМНИ31.

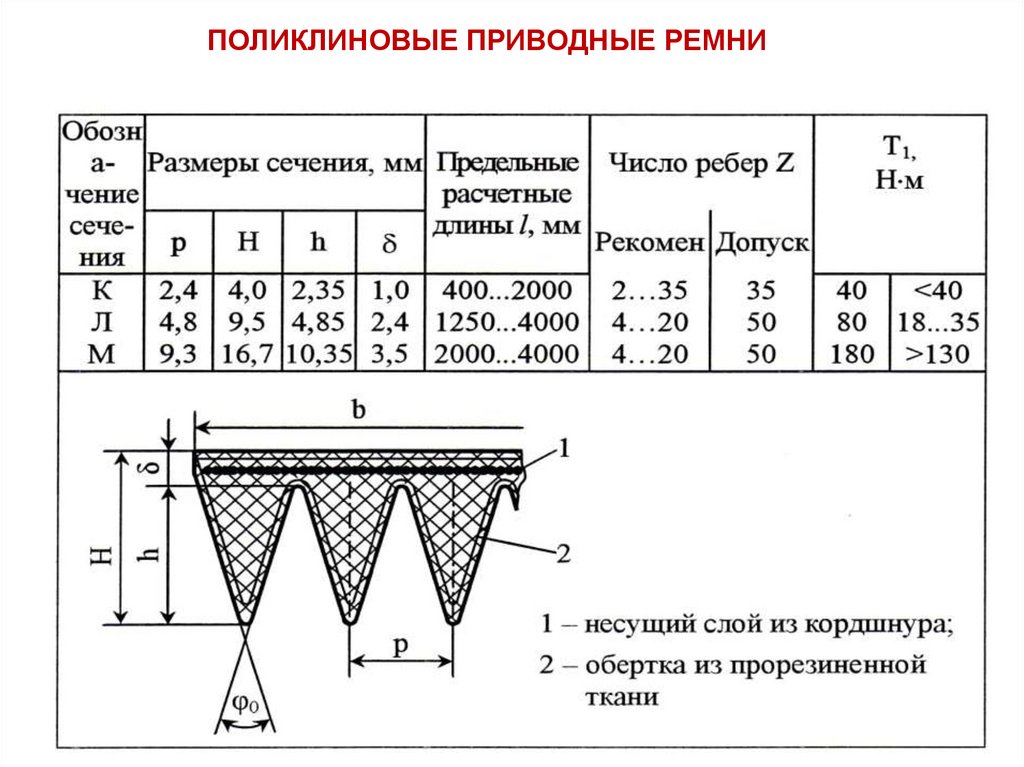

ПОЛИКЛИНОВЫЕ РЕМНИЭти ремни сочетают гибкость плоских ремней и повышенное сцепление со шкивами,

характерное для клиновых ремней.

Ремни – прорезиненные.

Несущий слой – кордшнуры из химических волокон: вискозы, стекловолокна или лавсана.

Для высоконагруженных передач применяют волокна из кевлара. Передачи с такими

ремнями имеют пониженный уровень вибраций.

Применяют в приводах механизмов, обеспечивающих высокую точность.

Ремни изготавливают трех сечений: К, Л, М.

Недостаток – чувствительны к непараллельности валов и осевому смещению шкивов

32.

ПОЛИКЛИНОВЫЕ ПРИВОДНЫЕ РЕМНИ33.

КЛИНОВЫЕ МНОГОРУЧЬЕВЫЕ РЕМНИПрименяют взамен комплекта обычных клиновых ремней.

Преимущества:

- исключается проскальзывание одних ремней относительно других;

- повышается долговечность;

- снижаются потери в передаче.

34.

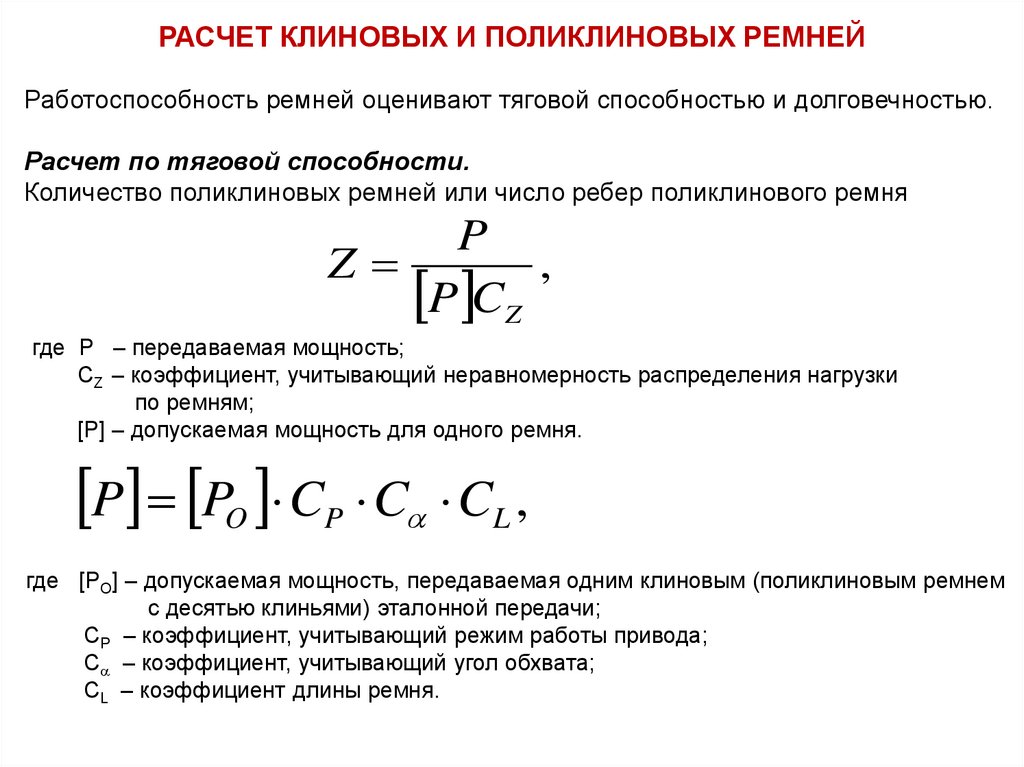

РАСЧЕТ КЛИНОВЫХ И ПОЛИКЛИНОВЫХ РЕМНЕЙРаботоспособность ремней оценивают тяговой способностью и долговечностью.

Расчет по тяговой способности.

Количество поликлиновых ремней или число ребер поликлинового ремня

P

Z

,

P CZ

где Р – передаваемая мощность;

СZ – коэффициент, учитывающий неравномерность распределения нагрузки

по ремням;

[P] – допускаемая мощность для одного ремня.

P PO CP C CL ,

где [PО] – допускаемая мощность, передаваемая одним клиновым (поликлиновым ремнем

с десятью клиньями) эталонной передачи;

СР – коэффициент, учитывающий режим работы привода;

С – коэффициент, учитывающий угол обхвата;

СL – коэффициент длины ремня.

35.

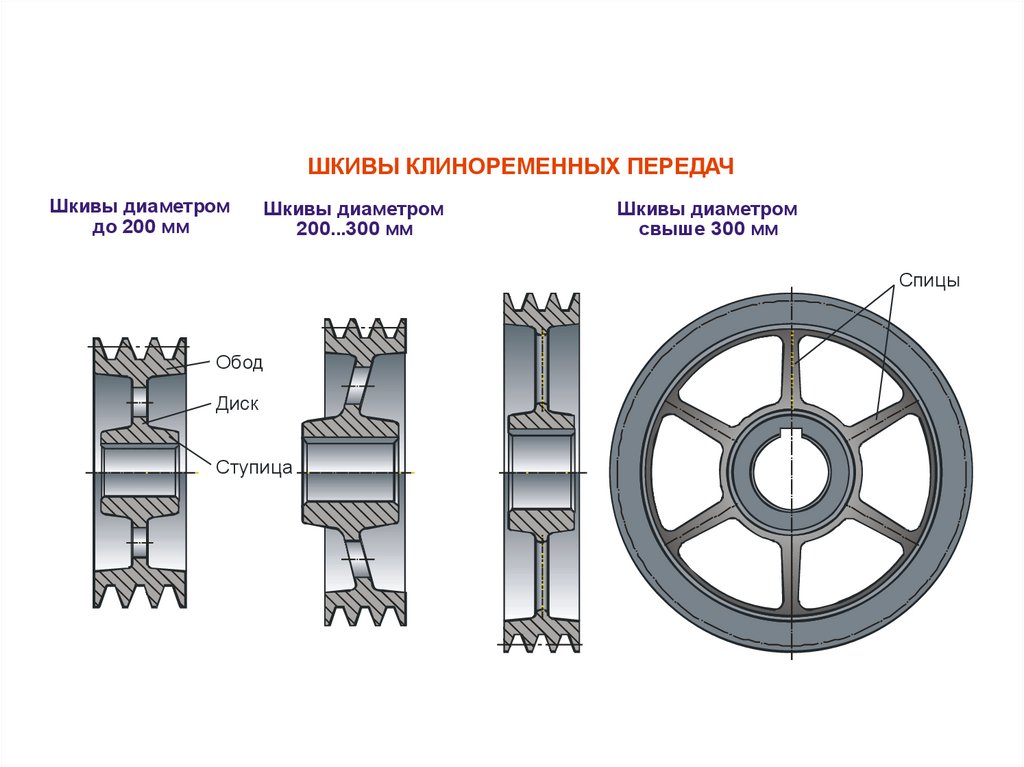

ШКИВЫ КЛИНОРЕМЕННЫХ ПЕРЕДАЧШкивы диаметром

до 200 мм

Шкивы диаметром

200...300 мм

Шкивы диаметром

свыше 300 мм

Спицы

Обод

Диск

Ступица

36.

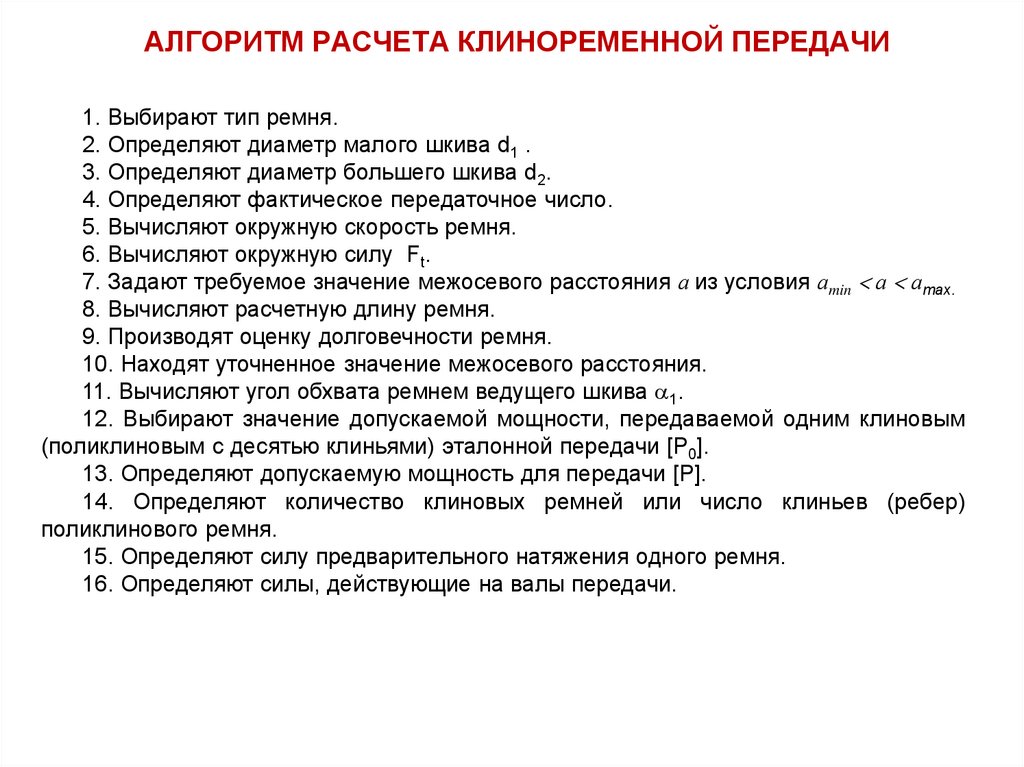

АЛГОРИТМ РАСЧЕТА КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ1. Выбирают тип ремня.

2. Определяют диаметр малого шкива d1 .

3. Определяют диаметр большего шкива d2.

4. Определяют фактическое передаточное число.

5. Вычисляют окружную скорость ремня.

6. Вычисляют окружную силу Ft.

7. Задают требуемое значение межосевого расстояния а из условия аmin а аmax.

8. Вычисляют расчетную длину ремня.

9. Производят оценку долговечности ремня.

10. Находят уточненное значение межосевого расстояния.

11. Вычисляют угол обхвата ремнем ведущего шкива 1.

12. Выбирают значение допускаемой мощности, передаваемой одним клиновым

(поликлиновым с десятью клиньями) эталонной передачи [P0].

13. Определяют допускаемую мощность для передачи [P].

14. Определяют количество клиновых ремней или число клиньев (ребер)

поликлинового ремня.

15. Определяют силу предварительного натяжения одного ремня.

16. Определяют силы, действующие на валы передачи.

37.

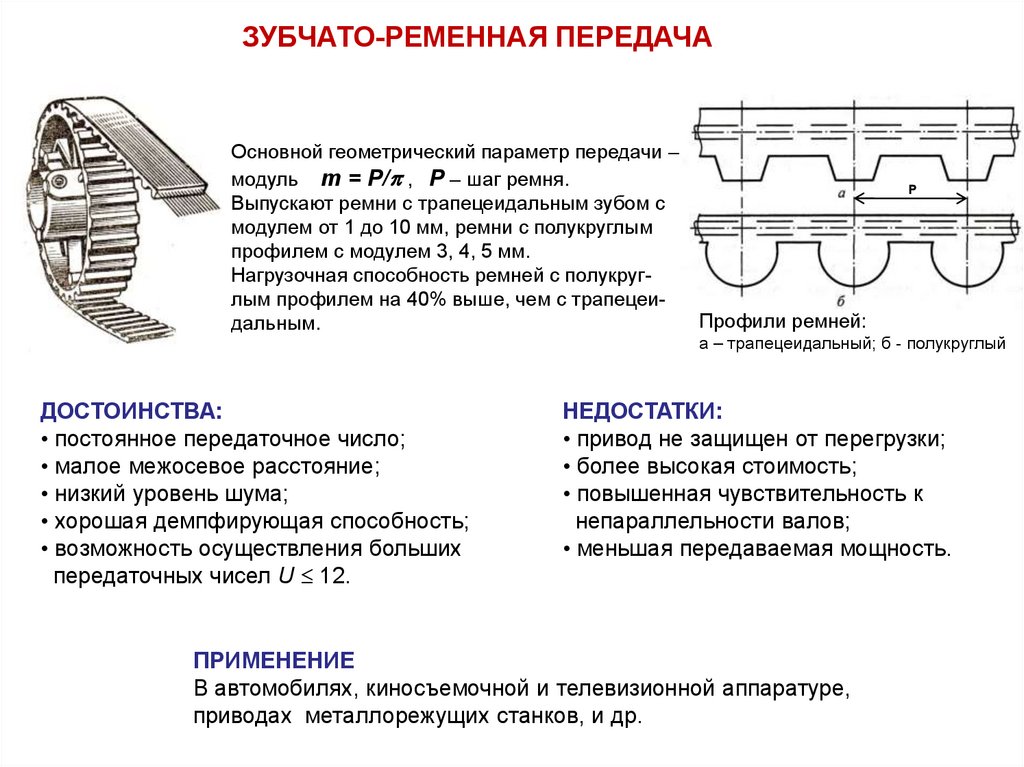

ЗУБЧАТО-РЕМЕННАЯ ПЕРЕДАЧАОсновной геометрический параметр передачи –

модуль m = P/ , Р – шаг ремня.

Выпускают ремни с трапецеидальным зубом с

модулем от 1 до 10 мм, ремни с полукруглым

профилем с модулем 3, 4, 5 мм.

Нагрузочная способность ремней с полукруглым профилем на 40% выше, чем с трапецеиПрофили ремней:

дальным.

Р

а – трапецеидальный; б - полукруглый

ДОСТОИНСТВА:

• постоянное передаточное число;

• малое межосевое расстояние;

• низкий уровень шума;

• хорошая демпфирующая способность;

• возможность осуществления больших

передаточных чисел U 12.

НЕДОСТАТКИ:

• привод не защищен от перегрузки;

• более высокая стоимость;

• повышенная чувствительность к

непараллельности валов;

• меньшая передаваемая мощность.

ПРИМЕНЕНИЕ

В автомобилях, киносъемочной и телевизионной аппаратуре,

приводах металлорежущих станков, и др.

38.

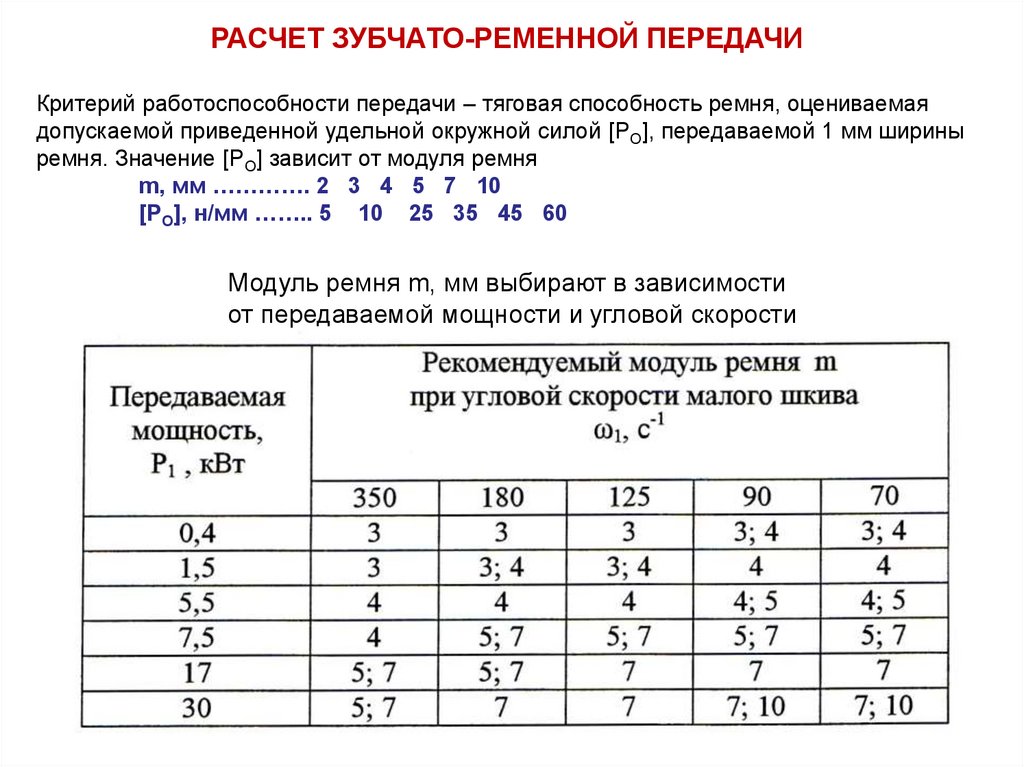

РАСЧЕТ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИКритерий работоспособности передачи – тяговая способность ремня, оцениваемая

допускаемой приведенной удельной окружной силой [PO], передаваемой 1 мм ширины

ремня. Значение [PO] зависит от модуля ремня

m, мм …………. 2 3 4 5 7 10

[PO], н/мм …….. 5 10 25 35 45 60

Модуль ремня m, мм выбирают в зависимости

от передаваемой мощности и угловой скорости

39.

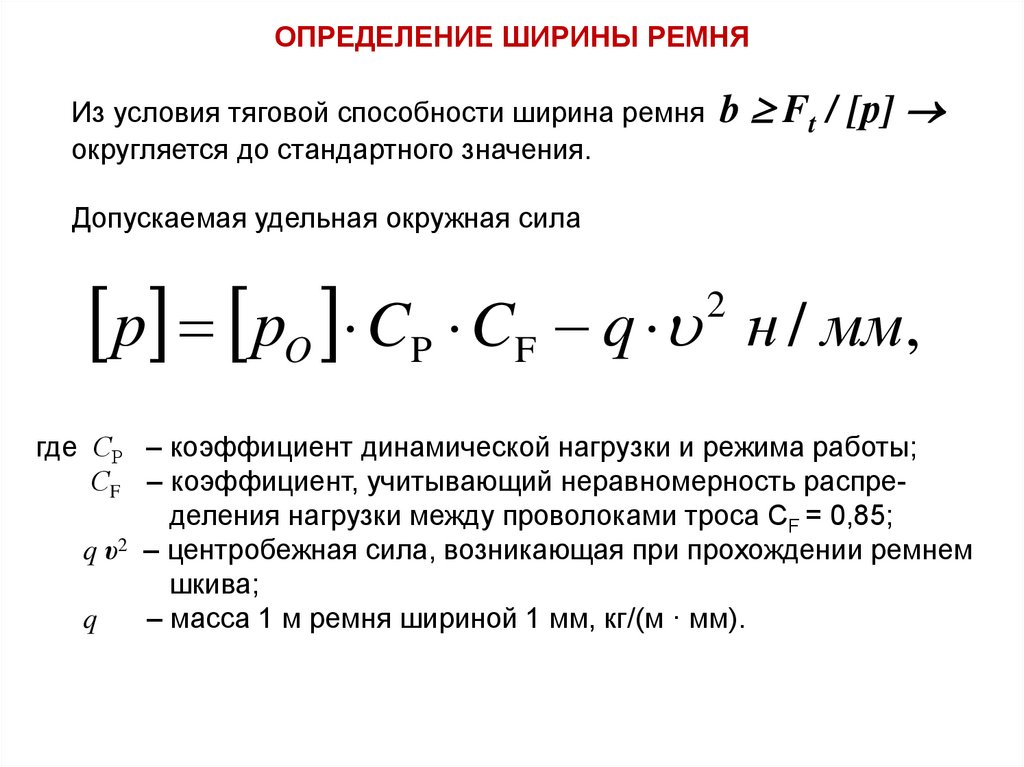

ОПРЕДЕЛЕНИЕ ШИРИНЫ РЕМНЯИз условия тяговой способности ширина ремня b Ft / [р]

округляется до стандартного значения.

Допускаемая удельная окружная сила

р рO CP CF q н / мм,

2

где СР – коэффициент динамической нагрузки и режима работы;

СF – коэффициент, учитывающий неравномерность распределения нагрузки между проволоками троса СF = 0,85;

q υ2 – центробежная сила, возникающая при прохождении ремнем

шкива;

q

– масса 1 м ремня шириной 1 мм, кг/(м · мм).

40.

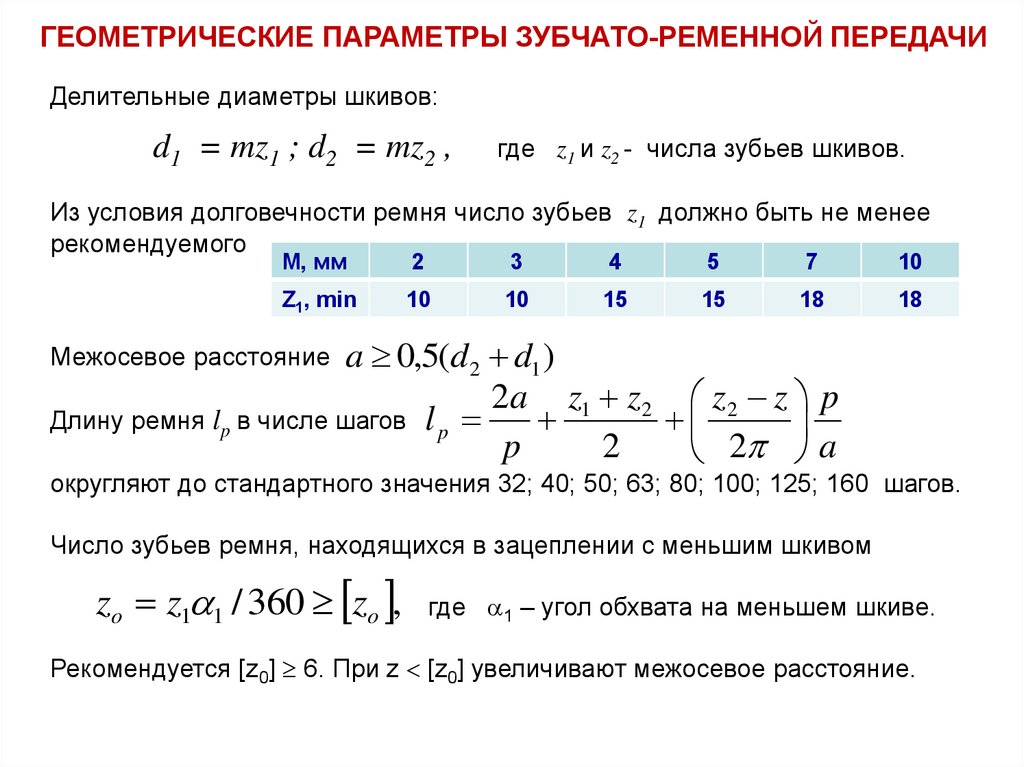

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИДелительные диаметры шкивов:

d1 = mz1 ; d2 = mz2 ,

где z1 и z2 - числа зубьев шкивов.

Из условия долговечности ремня число зубьев z1 должно быть не менее

рекомендуемого

M, мм

2

3

4

5

7

10

Z1, min

10

10

15

15

18

18

Межосевое расстояние a 0,5(d 2 d1 )

2a z1 z 2 z 2 z p

Длину ремня lp в числе шагов l p

p

2

2 a

округляют до стандартного значения 32; 40; 50; 63; 80; 100; 125; 160 шагов.

Число зубьев ремня, находящихся в зацеплении с меньшим шкивом

zo z1 1 / 360 zo ,

где 1 – угол обхвата на меньшем шкиве.

Рекомендуется [z0] 6. При z [z0] увеличивают межосевое расстояние.

41.

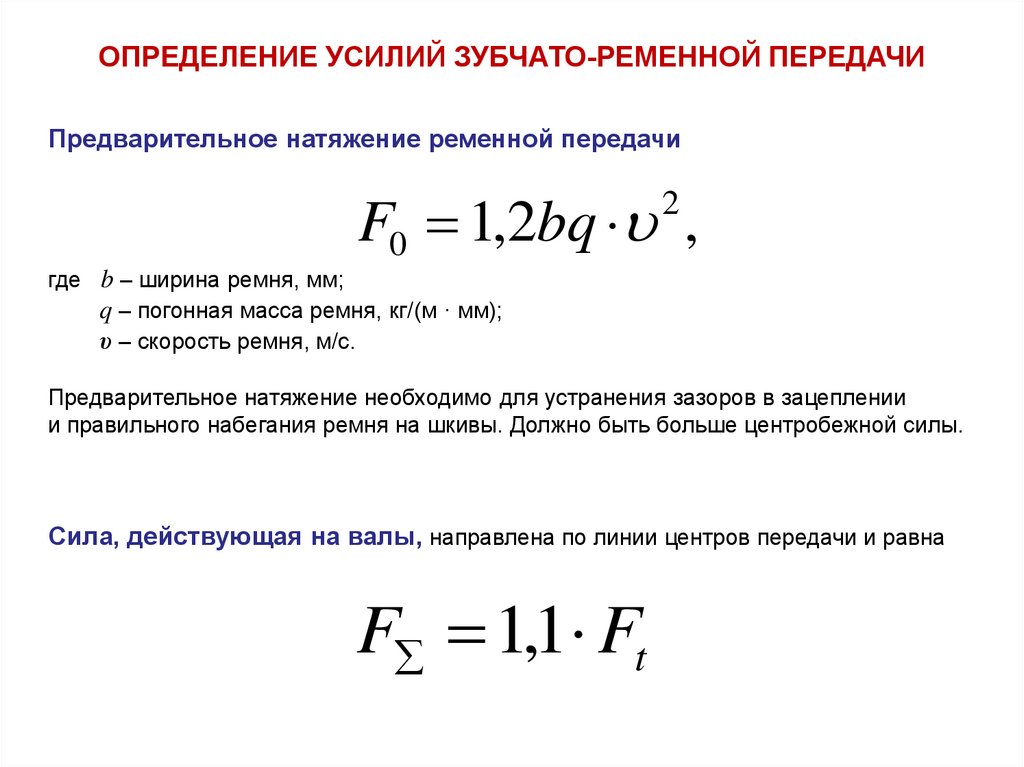

ОПРЕДЕЛЕНИЕ УСИЛИЙ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИПредварительное натяжение ременной передачи

F0 1,2bq ,

2

где b – ширина ремня, мм;

q – погонная масса ремня, кг/(м · мм);

υ – скорость ремня, м/с.

Предварительное натяжение необходимо для устранения зазоров в зацеплении

и правильного набегания ремня на шкивы. Должно быть больше центробежной силы.

Сила, действующая на валы, направлена по линии центров передачи и равна

F 1,1 Ft

42.

фильм43. Видео лекции

44. ЦЕПНЫЕ ПЕРЕДАЧИ

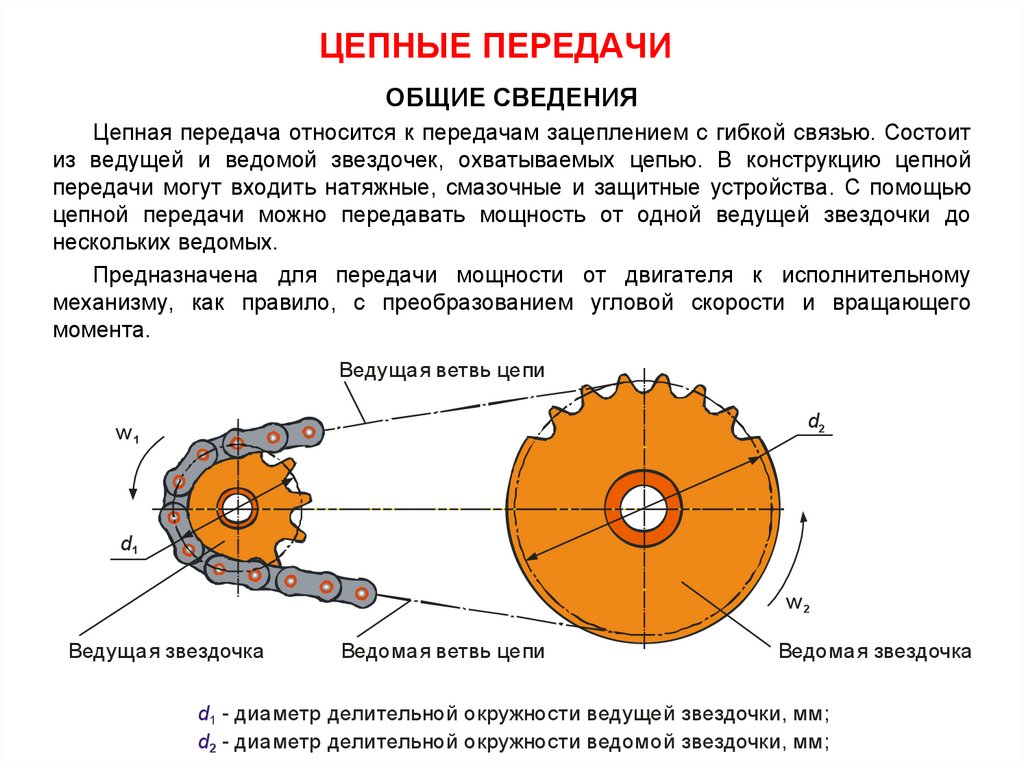

ОБЩИЕ СВЕДЕНИЯЦепная передача относится к передачам зацеплением с гибкой связью. Состоит

из ведущей и ведомой звездочек, охватываемых цепью. В конструкцию цепной

передачи могут входить натяжные, смазочные и защитные устройства. С помощью

цепной передачи можно передавать мощность от одной ведущей звездочки до

нескольких ведомых.

Предназначена для передачи мощности от двигателя к исполнительному

механизму, как правило,

с преобразованием

угловой скорости и вращающего

КИНЕМАТИКА

ЦЕПНОЙ ПЕРЕДАЧИ

момента.

Ведущая ветвь цепи

d2

w1

d1

w2

Ведущая звездочка

Ведомая ветвь цепи

Ведомая звездочка

d1 - диаметр делительной окружности ведущей звездочки, мм;

d2 - диаметр делительной окружности ведомой звездочки, мм;

45.

ДОСТОИНСТВА ЦЕПНЫХ ПЕРЕДАЧПо сравнению с зубчатыми передачами могут передавать движение при значительно больших

межосевых расстояниях (до 8 м).

По сравнению с ременными передачами цепные передачи: более компактны; могут передавать

большую мощность; имеют больший КПД; имеют относительно меньшие нагрузки на валы и

опоры; отсутствует проскальзывание.

НЕДОСТАТКИ ЦЕПНЫХ ПЕРЕДАЧ

Значительный шум вследствие удара звена цепи при входе в зацепление.

Изнашивание шарниров цепи.

Удлинение цепи из-за износа шарниров, что требует постоянного контроля натяжения цепи.

Непостоянство скорости движения цепи, особенно при малых числах зубьев звёздочек.

Более высокая стоимость.

ПРИМЕНЕНИЕ ЦЕПНЫХ ПЕРЕДАЧ

Широко применяют в сельскохозяйственном машиностроении, нефтебуровом оборудовании, в

подъемно-транспортных, текстильных и др. машинах для передачи движения между

параллельными валами на значительные расстояния, когда зубчатые передачи непригодны, а

ременные ненадежны.

В основном цепные передачи используют для уменьшения угловой скорости и увеличения

вращающего момента. Известны и повышающие передачи, например, передача привода

велосипеда.

Цепную передачу, как правило, устанавливают ближе к валу рабочего органа.

46.

КОНСТРУКЦИИ ПРИВОДНЫХ ЦЕПЕЙВ современном машиностроении применяют втулочные, роликовые и зубчатые цепи.

Втулочные цепи отличаются от роликовых лишь отсутствием ролика. Применяют в

неответственных передачах при скоростях до 1 м/с.

Роликовые цепи бывают однорядные и многорядные. Их применяют при скоростях до 20 м/с.

Несущая способность многорядных цепей почти пропорциональна числу рядов. Их применяют

при передаче больших мощностей с высокой скоростью.

Зубчатые цепи состоят из набора прочных пластин с двумя зубообразными выступами. Звенья

цепи скрепляются шарнирами качения, состоящими из двух вкладышей. Их применяют для передачи

больших нагрузок при скоростях до 35 м/с. Динамические нагрузки и шум у них меньше. чем у

роликовых цепей, выше КПД и долговечность. Но их масса и стоимость значительно выше.

В сельскохозяйственном машиностроении, в основном применяют роликовые цепи.

47.

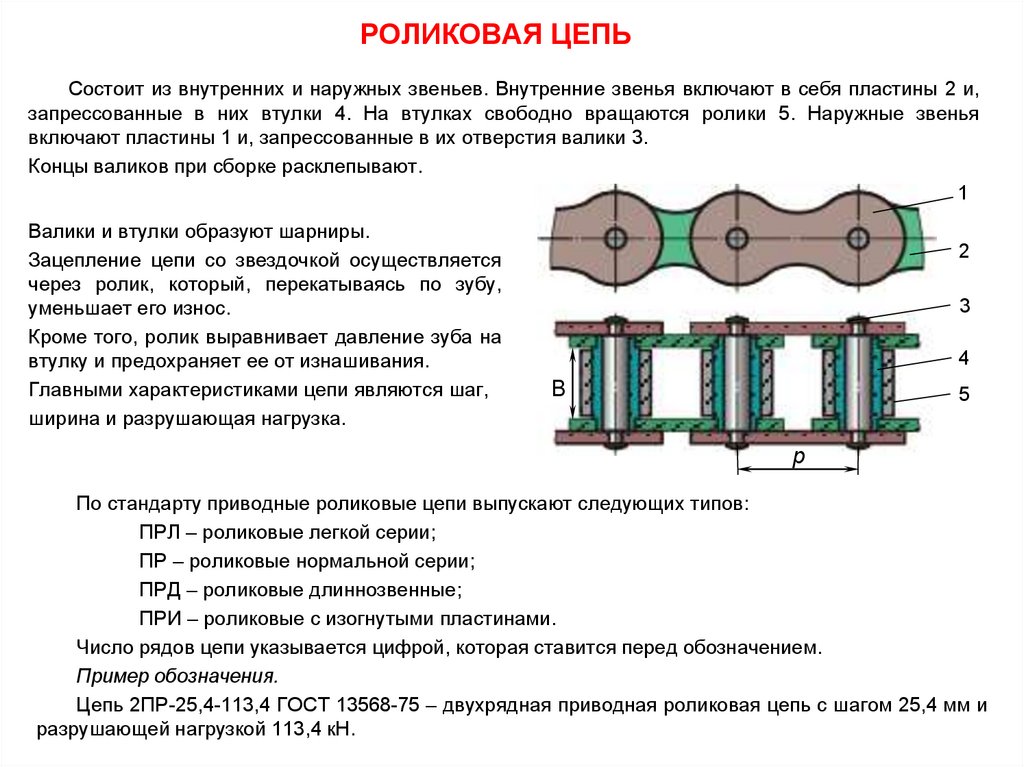

РОЛИКОВАЯ ЦЕПЬСостоит из внутренних и наружных звеньев. Внутренние звенья включают в себя пластины 2 и,

запрессованные в них втулки 4. На втулках свободно вращаются ролики 5. Наружные звенья

включают пластины 1 и, запрессованные в их отверстия валики 3.

Концы валиков при сборке расклепывают.

1

Валики и втулки образуют шарниры.

Зацепление цепи со звездочкой осуществляется

через ролик, который, перекатываясь по зубу,

уменьшает его износ.

Кроме того, ролик выравнивает давление зуба на

втулку и предохраняет ее от изнашивания.

Главными характеристиками цепи являются шаг,

ширина и разрушающая нагрузка.

2

3

4

B

5

p

По стандарту приводные роликовые цепи выпускают следующих типов:

ПРЛ – роликовые легкой серии;

ПР – роликовые нормальной серии;

ПРД – роликовые длиннозвенные;

ПРИ – роликовые с изогнутыми пластинами.

Число рядов цепи указывается цифрой, которая ставится перед обозначением.

Пример обозначения.

Цепь 2ПР-25,4-113,4 ГОСТ 13568-75 – двухрядная приводная роликовая цепь с шагом 25,4 мм и

разрушающей нагрузкой 113,4 кН.

48.

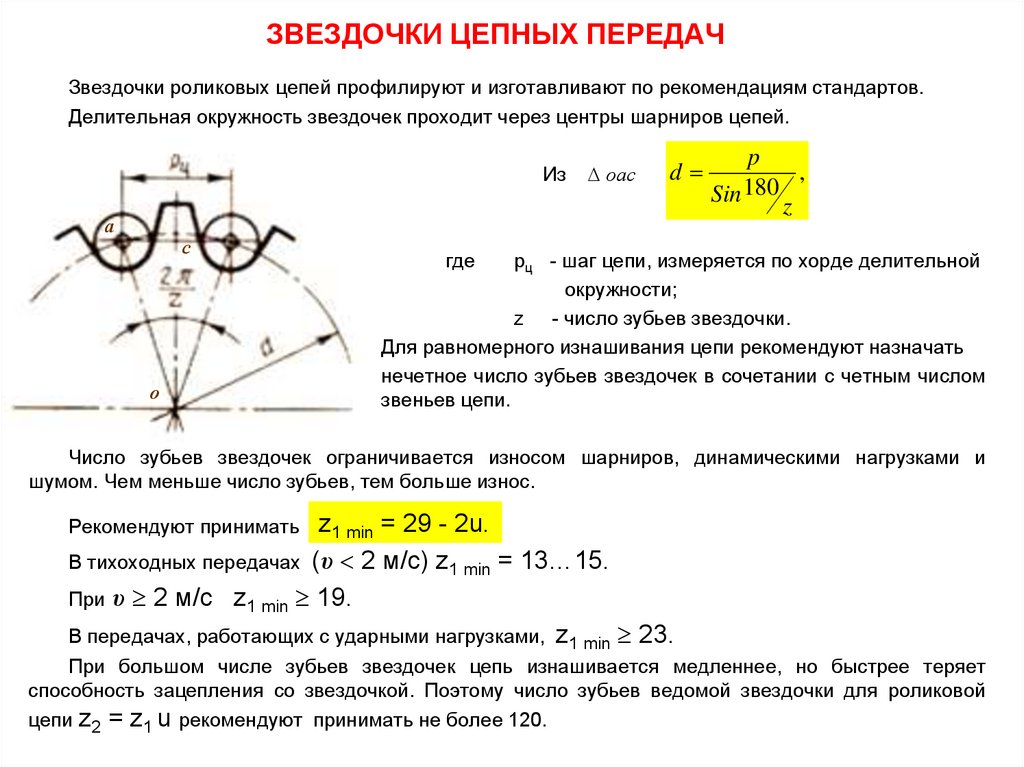

ЗВЕЗДОЧКИ ЦЕПНЫХ ПЕРЕДАЧЗвездочки роликовых цепей профилируют и изготавливают по рекомендациям стандартов.

Делительная окружность звездочек проходит через центры шарниров цепей.

Из

а

с

о

оас

d

p

,

180

Sin

z

где

рц - шаг цепи, измеряется по хорде делительной

окружности;

z - число зубьев звездочки.

Для равномерного изнашивания цепи рекомендуют назначать

нечетное число зубьев звездочек в сочетании с четным числом

звеньев цепи.

Число зубьев звездочек ограничивается износом шарниров, динамическими нагрузками и

шумом. Чем меньше число зубьев, тем больше износ.

z1 min = 29 - 2u.

В тихоходных передачах (υ 2 м/с) z1 min = 13…15.

При υ 2 м/с z1 min 19.

В передачах, работающих с ударными нагрузками, z1 min 23.

Рекомендуют принимать

При большом числе зубьев звездочек цепь изнашивается медленнее, но быстрее теряет

способность зацепления со звездочкой. Поэтому число зубьев ведомой звездочки для роликовой

цепи z2 = z1 u рекомендуют принимать не более 120.

49.

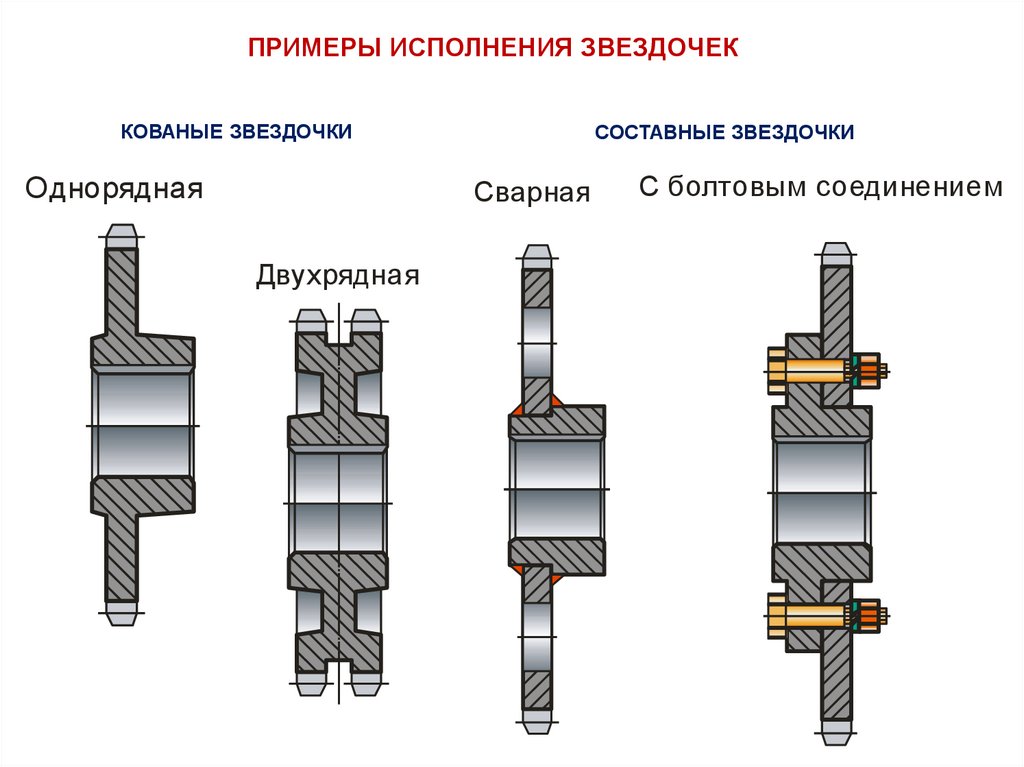

ПРИМЕРЫ ИСПОЛНЕНИЯЗВЕЗДОЧЕК

ПЕРЕДАЧ

ЦЕПНЫХ

ОНСТРУКЦИИ ЗВЕЗДОЧЕК

Кованые звездочки

КОВАНЫЕ ЗВЕЗДОЧКИ

ЗВЕЗДОЧКИ

Составные СОСТАВНЫЕ

звездочки

ВЕЗДОЧЕК

ЦЕПНЫХ ПЕРЕДАЧ

Составные звездочки

Сварная

Однорядная

ваные звездочки

С болтовым соединением

Двухрядная

Сварная

С болтовым со

Двухрядная

Составные звездочки

Сварная

ставные звездочки

С болтовым соединением

50. МАТЕРИАЛЫ И ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ ЦЕПНЫХ ПЕРЕДАЧ

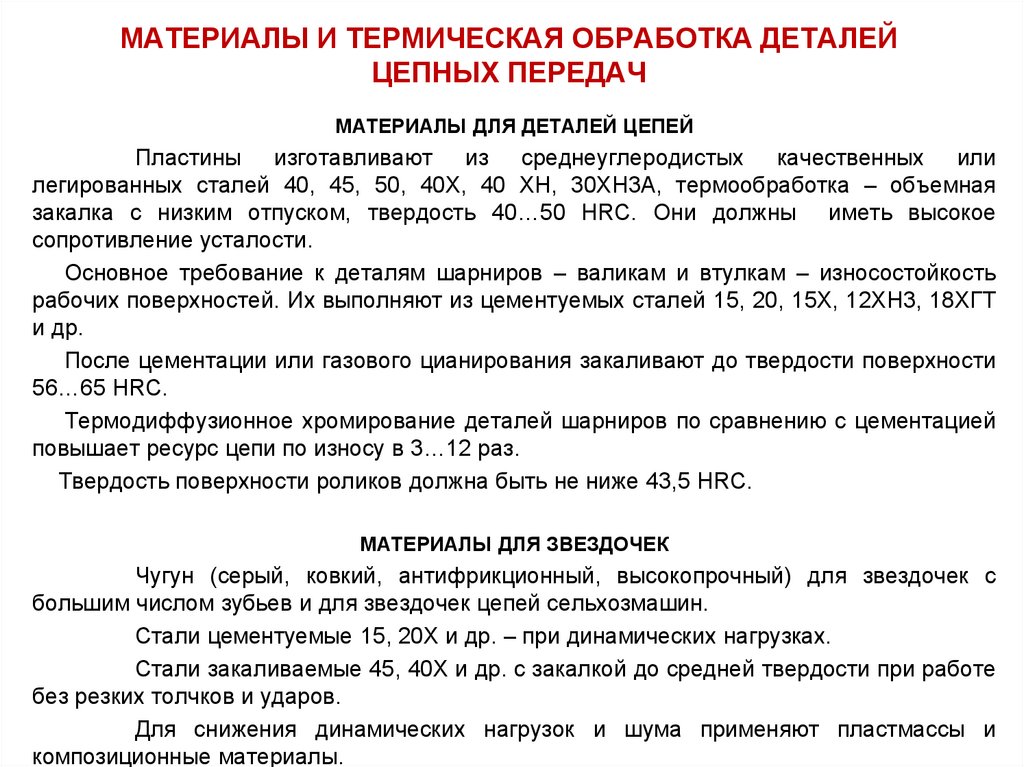

МАТЕРИАЛЫ ДЛЯ ДЕТАЛЕЙ ЦЕПЕЙПластины изготавливают из среднеуглеродистых качественных или

легированных сталей 40, 45, 50, 40Х, 40 ХН, 30ХН3А, термообработка – объемная

закалка с низким отпуском, твердость 40…50 НRC. Они должны иметь высокое

сопротивление усталости.

Основное требование к деталям шарниров – валикам и втулкам – износостойкость

рабочих поверхностей. Их выполняют из цементуемых сталей 15, 20, 15Х, 12ХН3, 18ХГТ

и др.

После цементации или газового цианирования закаливают до твердости поверхности

56…65 НRC.

Термодиффузионное хромирование деталей шарниров по сравнению с цементацией

повышает ресурс цепи по износу в 3…12 раз.

Твердость поверхности роликов должна быть не ниже 43,5 НRC.

МАТЕРИАЛЫ ДЛЯ ЗВЕЗДОЧЕК

Чугун (серый, ковкий, антифрикционный, высокопрочный) для звездочек с

большим числом зубьев и для звездочек цепей сельхозмашин.

Стали цементуемые 15, 20Х и др. – при динамических нагрузках.

Стали закаливаемые 45, 40Х и др. с закалкой до средней твердости при работе

без резких толчков и ударов.

Для снижения динамических нагрузок и шума применяют пластмассы и

композиционные материалы.

51.

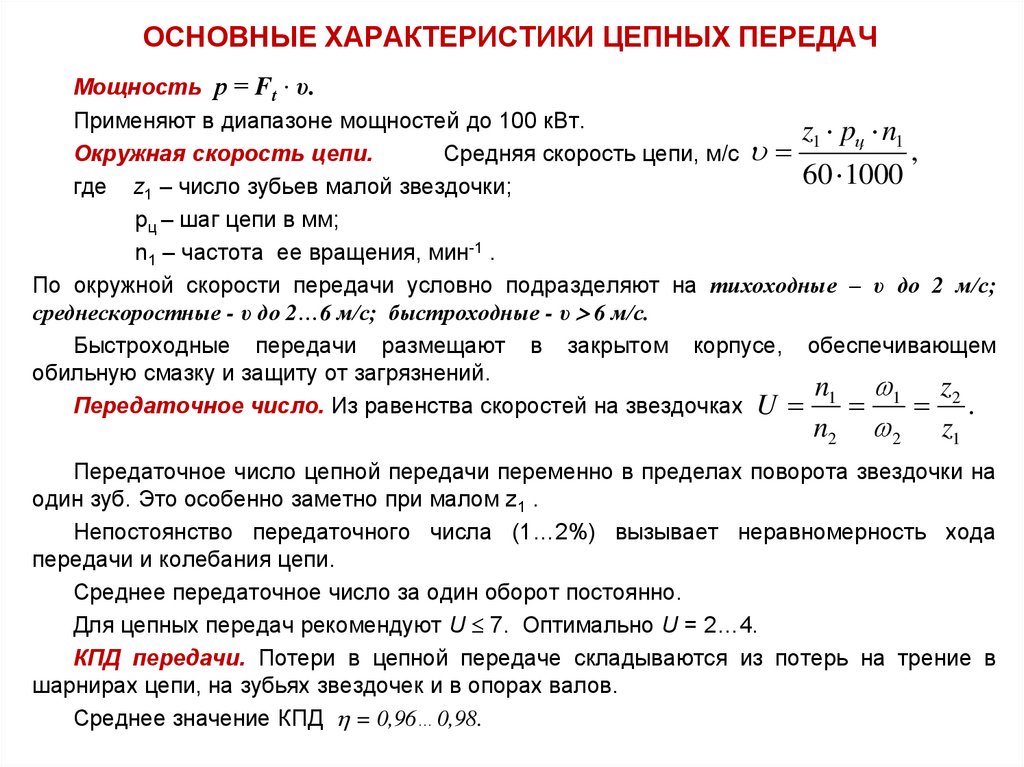

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЦЕПНЫХ ПЕРЕДАЧМощность р = Ft · υ.

Применяют в диапазоне мощностей до 100 кВт.

z1 pц n1

,

Окружная скорость цепи.

Средняя скорость цепи, м/с

60 1000

где z1 – число зубьев малой звездочки;

pц – шаг цепи в мм;

n1 – частота ее вращения, мин-1 .

По окружной скорости передачи условно подразделяют на тихоходные – υ до 2 м/с;

среднескоростные - υ до 2…6 м/с; быстроходные - υ 6 м/с.

Быстроходные передачи размещают в закрытом корпусе, обеспечивающем

обильную смазку и защиту от загрязнений.

n

z

Передаточное число. Из равенства скоростей на звездочках U 1 1 2 .

n2

2

z1

Передаточное число цепной передачи переменно в пределах поворота звездочки на

один зуб. Это особенно заметно при малом z1 .

Непостоянство передаточного числа (1…2%) вызывает неравномерность хода

передачи и колебания цепи.

Среднее передаточное число за один оборот постоянно.

Для цепных передач рекомендуют U 7. Оптимально U = 2…4.

КПД передачи. Потери в цепной передаче складываются из потерь на трение в

шарнирах цепи, на зубьях звездочек и в опорах валов.

Среднее значение КПД = 0,96…0,98.

52.

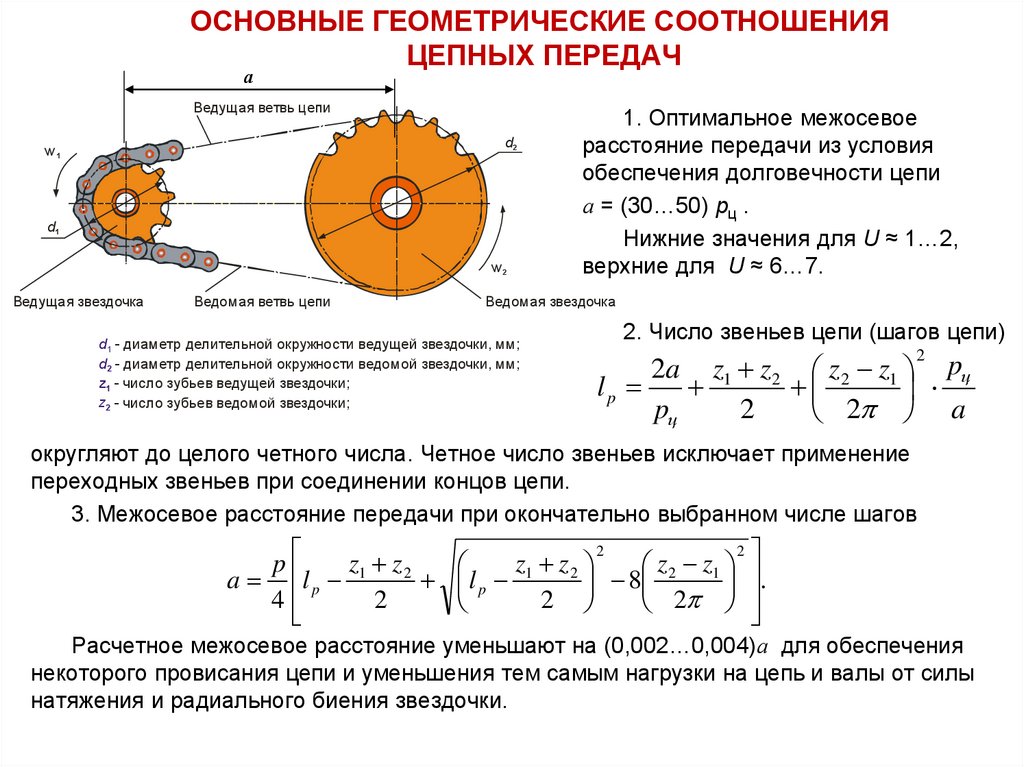

ОСНОВНЫЕ ГЕОМЕТРИЧЕСКИЕ СООТНОШЕНИЯЦЕПНЫХ ПЕРЕДАЧ

КИНЕМАТИКА ЦЕПНОЙ ПЕРЕДАЧИ

а

Ведущая ветвь цепи

d2

w1

d1

w2

Ведущая звездочка

Ведомая ветвь цепи

1. Оптимальное межосевое

расстояние передачи из условия

обеспечения долговечности цепи

а = (30…50) рц .

Нижние значения для U ≈ 1…2,

верхние для U ≈ 6…7.

Ведомая звездочка

2. Число звеньев цепи (шагов цепи)

d1 - диаметр делительной окружности ведущей звездочки, мм;

2

d2 - диаметр делительной окружности ведомой звездочки, мм;

1

2

2

1

z1 - число зубьев ведущей звездочки;

p

z2 - число зубьев ведомой звездочки;

ц

i - передаточное отношение передачи.

z2

w1

d2

.

i= w

= d = z1 числа.

округляют до целого

четного

Четное число звеньев исключает применение

2

1

2a z z z z pц

l

p

2

2 a

переходных звеньев при соединении концов цепи.

3. Межосевое расстояние передачи при окончательно выбранном числе шагов

2

2

p

z1 z 2

z1 z 2

z 2 z1

a l p

lp

8

.

4

2

2

2

Расчетное межосевое расстояние уменьшают на (0,002…0,004)а для обеспечения

некоторого провисания цепи и уменьшения тем самым нагрузки на цепь и валы от силы

натяжения и радиального биения звездочки.

53.

КИНЕМАТИКАЦЕПНОЙ ПЕРЕДАЧЕ

ПЕРЕДАЧИ

СИЛЫ В ЦЕПНОЙ

Ведущая ветвь цепи

w1

F1

d2

F1

d1

F2

Ведущая звездочка

F2

Ведомая ветвь цепи

w2

Ведомая звездочка

d1 - диаметр

делительной

Окружная сила, передаваемая

цепью

Ft = 2T/d.окружности ведущей звездочки, мм;

d2 - диаметр

окружности ведомой звездочки, мм;

Сила натяжения ведущей

ветви Fделительной

1 = Ft + F2 .

z1 - число зубьев ведущей звездочки;

Cила натяжения ведомой

ветви F2 = F0 + Fц .

z2 - число зубьев

ведомой звездочки;

Натяжение цепи от силы

тяжести F0 =отношение

kf q a g , передачи.

i - передаточное

где kf - коэффициент провисания, для горизонтальных

передач kf = 6, для наклоненных к

z2

w1

d2

i = w 2 = d = z1 .

0

горизонту до 40 - kf = 3, для вертикальных - kf = 1;

q - масса одного метра цепи, кг/м;

1

a - межосевое расстояние, м; g = 9,81 м/с2 .

Натяжение цепи от центробежных сил Fц = q υ2 .

Нагрузка на валы звездочек Fв = kв Ft + 2F0 ,

где kв – коэффициент, учитывающий массу цепи, для горизонтальной передачи - kв = 1,15, для

вертикальной - kв = 1,05.

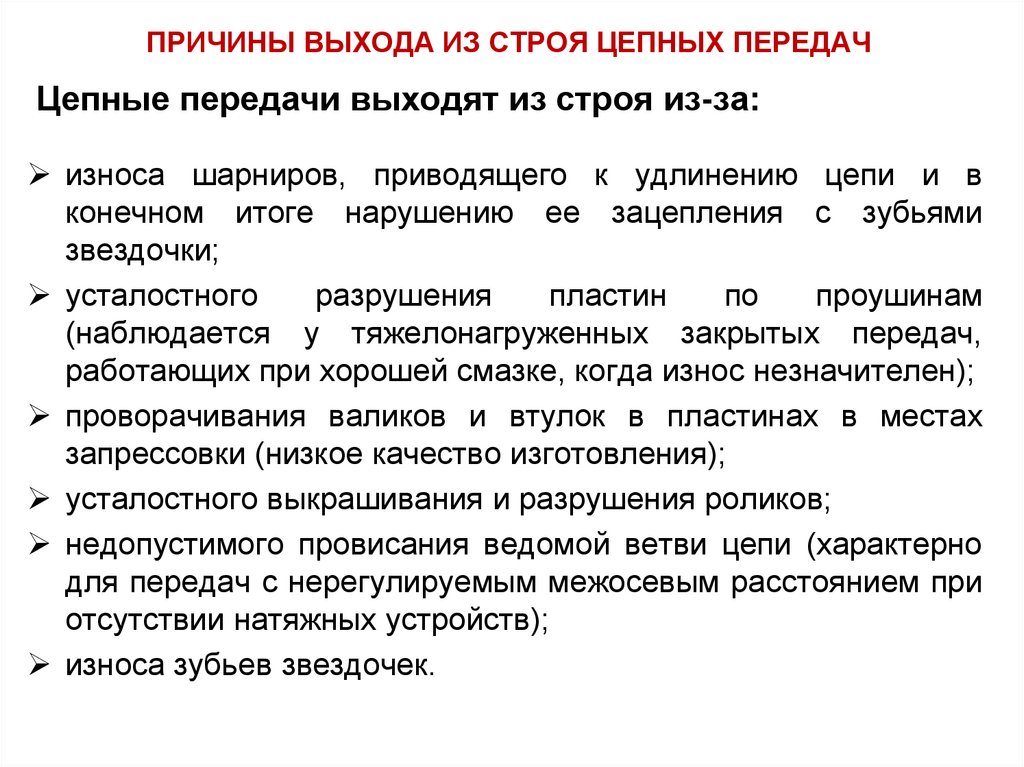

54. ПРИЧИНЫ ВЫХОДА ИЗ СТРОЯ ЦЕПНЫХ ПЕРЕДАЧ

Цепные передачи выходят из строя из-за:износа шарниров, приводящего к удлинению цепи и в

конечном итоге нарушению ее зацепления с зубьями

звездочки;

усталостного

разрушения

пластин

по

проушинам

(наблюдается у тяжелонагруженных закрытых передач,

работающих при хорошей смазке, когда износ незначителен);

проворачивания валиков и втулок в пластинах в местах

запрессовки (низкое качество изготовления);

усталостного выкрашивания и разрушения роликов;

недопустимого провисания ведомой ветви цепи (характерно

для передач с нерегулируемым межосевым расстоянием при

отсутствии натяжных устройств);

износа зубьев звездочек.

55.

КРИТЕРИИ РАБОТОСПОСОБНОСТИ И РАСЧЕТ ЦЕПНЫХ ПЕРЕДАЧрц

Основным критерием работоспособности цепных передач является

износостойкость их шарниров.

Ft K э

Износостойкость оценивают условием

p

p,

d B m

вн

где р - рабочее давление в шарнире;

Ft - окружная сила, передаваемая цепью;

d - диаметр оси ролика;

Bвн - длина втулки;

К э - коэффициент эксплуатации;

m – коэффициент рядности, принимаемый по числу рядов цепи:

для однорядной цепи m = 1; двухрядной - m = 1,8; трехрядной - m = 2,7;

[p] - допустимое давление в шарнире цепи для заданных условий эксплуатации.

56.

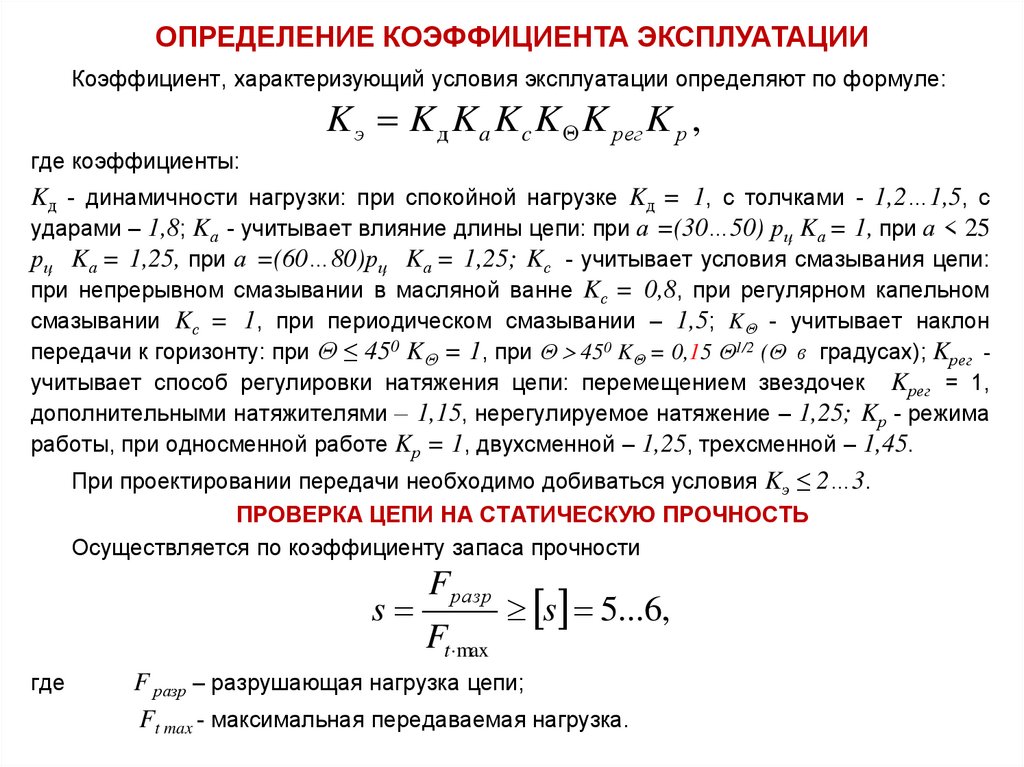

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЭКСПЛУАТАЦИИКоэффициент, характеризующий условия эксплуатации определяют по формуле:

K э K д K a K c K K рег K р ,

где коэффициенты:

Kд - динамичности нагрузки: при спокойной нагрузке Kд = 1, с толчками - 1,2…1,5, с

ударами – 1,8; Kа - учитывает влияние длины цепи: при а =(30…50) рц Kа = 1, при а < 25

рц Kа = 1,25, при а =(60…80)рц Kа = 1,25; Kс - учитывает условия смазывания цепи:

при непрерывном смазывании в масляной ванне Kс = 0,8, при регулярном капельном

смазывании Kс = 1, при периодическом смазывании – 1,5; K - учитывает наклон

передачи к горизонту: при ≤ 450 K = 1, при 450 K = 0,15 1/2 ( в градусах); Kрег учитывает способ регулировки натяжения цепи: перемещением звездочек Kрег = 1,

дополнительными натяжителями – 1,15, нерегулируемое натяжение – 1,25; Kр - режима

работы, при односменной работе Kр = 1, двухсменной – 1,25, трехсменной – 1,45.

При проектировании передачи необходимо добиваться условия Kэ ≤ 2…3.

ПРОВЕРКА ЦЕПИ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

Осуществляется по коэффициенту запаса прочности

s

где

Fразр

Ft max

s 5...6,

F разр – разрушающая нагрузка цепи;

Ft max - максимальная передаваемая нагрузка.

57.

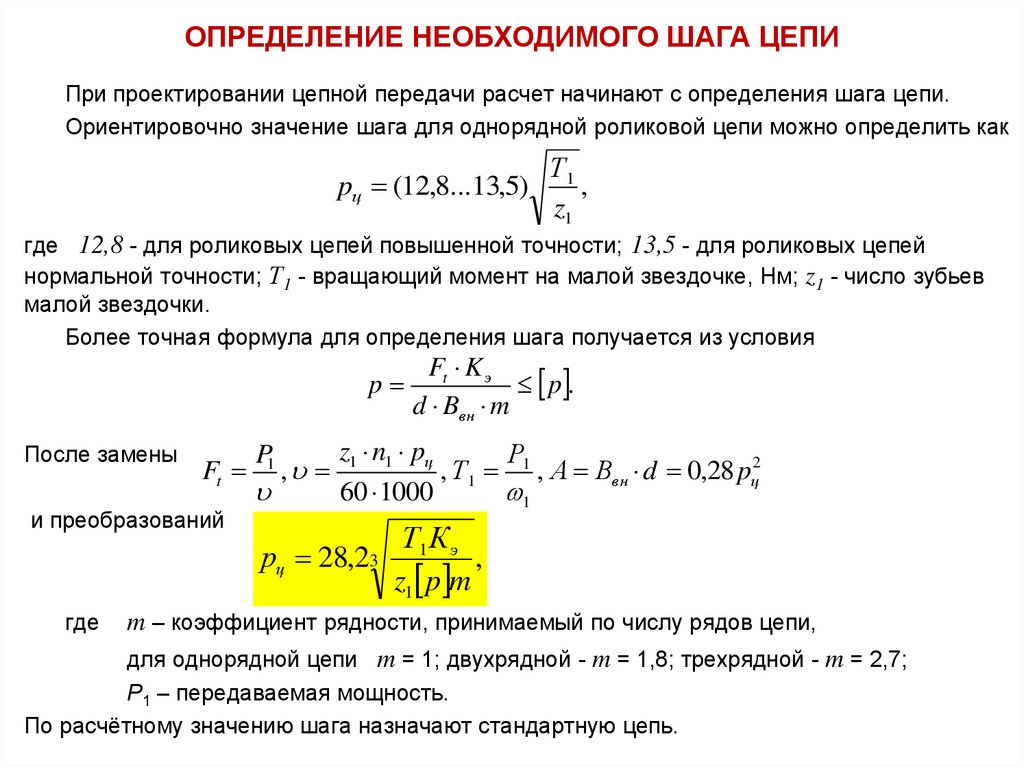

ОПРЕДЕЛЕНИЕ НЕОБХОДИМОГО ШАГА ЦЕПИПри проектировании цепной передачи расчет начинают с определения шага цепи.

Ориентировочно значение шага для однорядной роликовой цепи можно определить как

pц (12,8...13,5)

Т1

,

z1

где 12,8 - для роликовых цепей повышенной точности; 13,5 - для роликовых цепей

нормальной точности; Т1 - вращающий момент на малой звездочке, Нм; z1 - число зубьев

малой звездочки.

Более точная формула для определения шага получается из условия

p

После замены

z1 n1 pц

Р

Ft ,

, Т1 1 , А Ввн d 0,28 pц2

60 1000

1

P1

и преобразований

рц 28,23

где

Ft K э

p .

d Bв н m

Т1 К э

,

z1 p m

m – коэффициент рядности, принимаемый по числу рядов цепи,

для однорядной цепи m = 1; двухрядной - m = 1,8; трехрядной - m = 2,7;

P1 – передаваемая мощность.

По расчётному значению шага назначают стандартную цепь.

58.

КОНТРОЛЬНЫЕ ВОПРОСЫ ПО РЕМЕННЫМ1.

Преимущества и недостатки ременных передач. Область их применения.

2.

По каким признакам классифицируют ременные передачи?

3.

Какие напряжения возникают в ветвях ремня?

4.

Из каких материалов изготавливают ремни?

5.

Как определить усилие в ветвях ремня?

6.

Назовите основные критерии работоспособности ременных передач.

7.

Как повысить тяговую способность и долговечность плоскоременной и клиноременной передач?

8.

С какой целью в ременных передачах создают предварительное натяжение ремня?

9.

Какие натяжные устройства используют в ременных передачах?

10. Назовите сельскохозяйственные машины, где применяют ременные передачи с переменной

скоростью вращения (вариаторы)

11. Для чего снимаются кривые скольжения и КПД ременных передач?

59. КОНТРОЛЬНЫЕ ВОПРОСЫ ПО ЦЕПНЫМ

1.Какие типы приводных цепей применяются в сельскохозяйственных машинах?

2.

Назовите преимущества и недостатки цепных передач.

3.

Какие материалы используют для изготовления деталей цепей?

4.

Назовите основные причины выхода из строя цепных передач.

5.

По каким критериям рассчитывают цепные передачи?

6.

Как влияет число зубьев звездочек и скорость цепи на ее работоспособность?

7.

Перечислите особенности эксплуатации и хранения цепи сельскохозяйственных машин.

8.

Для чего служит ролик в роликовых цепях?

9.

Почему нельзя делать на звездочках слишком мало или слишком много зубьев?

10. Четное или нечетное число должны иметь зубья звездочек и звенья цепи? Почему?

11. Перечислите способы смазывания приводных цепей.

Механика

Механика