Похожие презентации:

Эскизы и чертежи деталей

1.

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

"САМАРСКИЙ ГОСУДАРСТВЕННЫЙ

АЭРОКОСМИЧЕСКИЙ

УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА С.П. КОРОЛЕВА

(НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

УНИВЕРСИТЕТ)» (СГАУ)

Кафедра инженерной графики

2.

Эскизы, модели ичертежи деталей

машин

3.

1. Колесо зубчатое (А4, эскиз; )2. Вал (А3, эскиз; компьютерный

чертеж; модель)

3. Корпус, фланец (А3, эскиз; модель)

4.

• Чертежом детали называетсяконструкторский документ, содержащий

все необходимые сведения для

изготовления и контроля этой детали.

• Эскизами называются чертежи

временного характера, выполняемые от

руки и без точного соблюдения

масштаба, но с соблюдением всех

правил ЕСКД и ГОСТов

5.

6.

7.

8.

Этапы эскизирования:Формирование представления о детали (анализ

формы детали)

Изображения, выявляющие геометрическую

форму детали (виды, разрезы, сечения, выносные

элементы)

Выбор формата листа и масштаба

Компоновка изображений на поле чертежа

Размеры

Шероховатость обрабатываемых поверхностей

Основная надпись (включая материал детали)

Другие данные (технические условия)

9.

10.

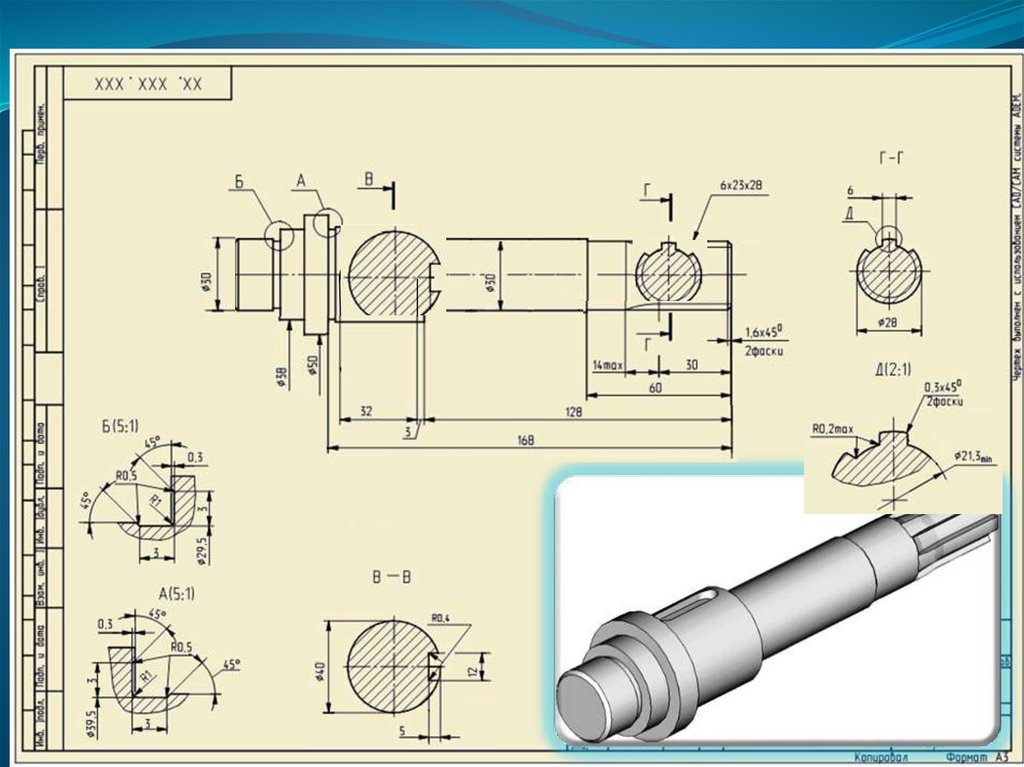

Стандартные элементыКанавка под запорное кольцо

Паз шпоночный

Шлицы прямобочные

Фаска

Проточка для

выхода

шлифовального

круга

Цилиндр

11.

Изготовлениепроточек,

паза,

шлицев

3

2

12.

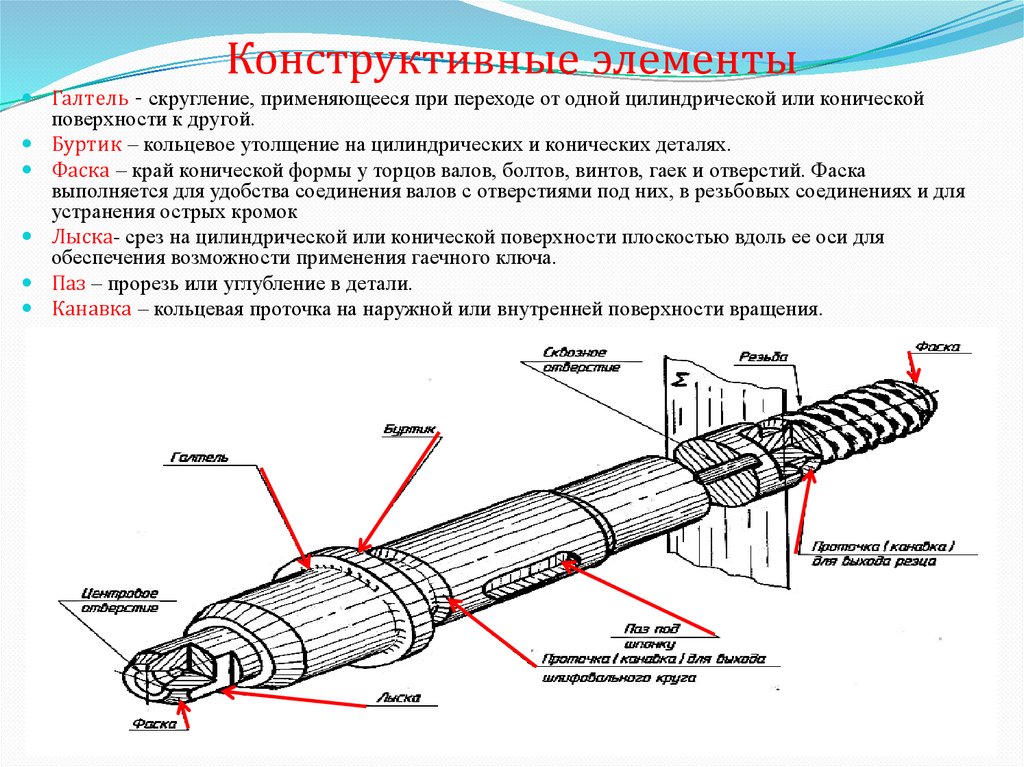

Конструктивные элементыГалтель - скругление, применяющееся при переходе от одной цилиндрической или конической

поверхности к другой.

Буртик – кольцевое утолщение на цилиндрических и конических деталях.

Фаска – край конической формы у торцов валов, болтов, винтов, гаек и отверстий. Фаска

выполняется для удобства соединения валов с отверстиями под них, в резьбовых соединениях и для

устранения острых кромок

Лыска- срез на цилиндрической или конической поверхности плоскостью вдоль ее оси для

обеспечения возможности применения гаечного ключа.

Паз – прорезь или углубление в детали.

Канавка – кольцевая проточка на наружной или внутренней поверхности вращения.

13.

Центровые отверстияИх выполняют в торцах валов,

осей и других деталей для

установки (закрепления) этих

деталей на станке для

механической обработки.

На чертежах центровое

отверстие не изображают, а

над полочкой линии-выноски

записывают его условное

обозначение

14.

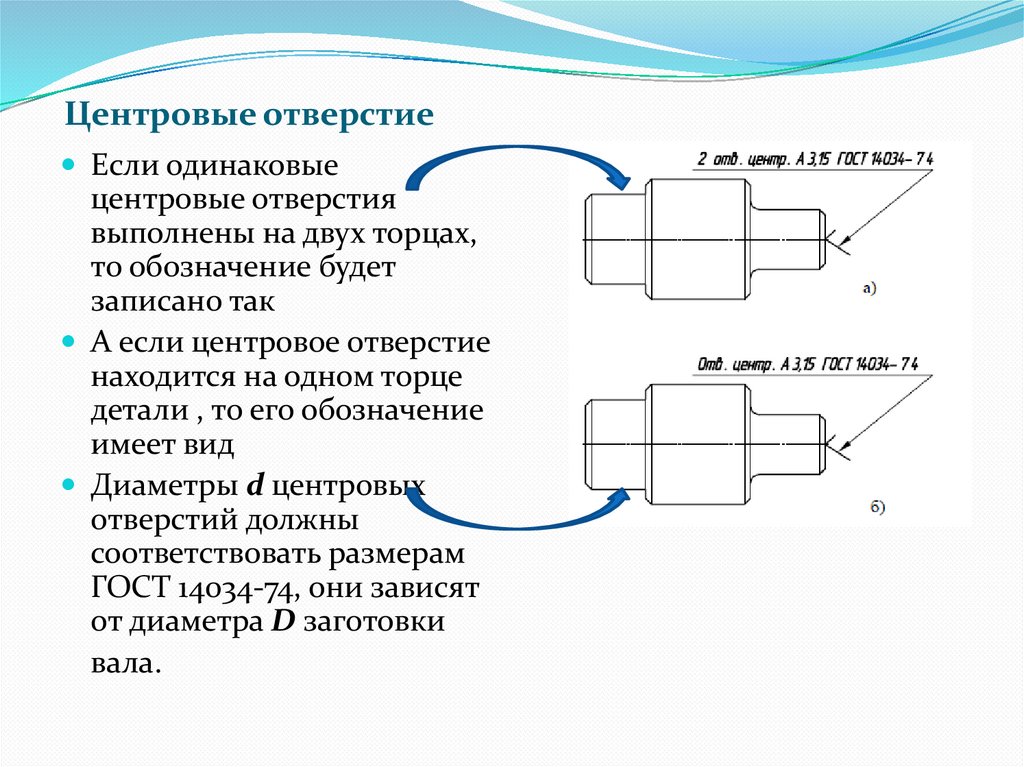

Центровые отверстиеЕсли одинаковые

центровые отверстия

выполнены на двух торцах,

то обозначение будет

записано так

А если центровое отверстие

находится на одном торце

детали , то его обозначение

имеет вид

Диаметры d центровых

отверстий должны

соответствовать размерам

ГОСТ 14034-74, они зависят

от диаметра D заготовки

вала.

15.

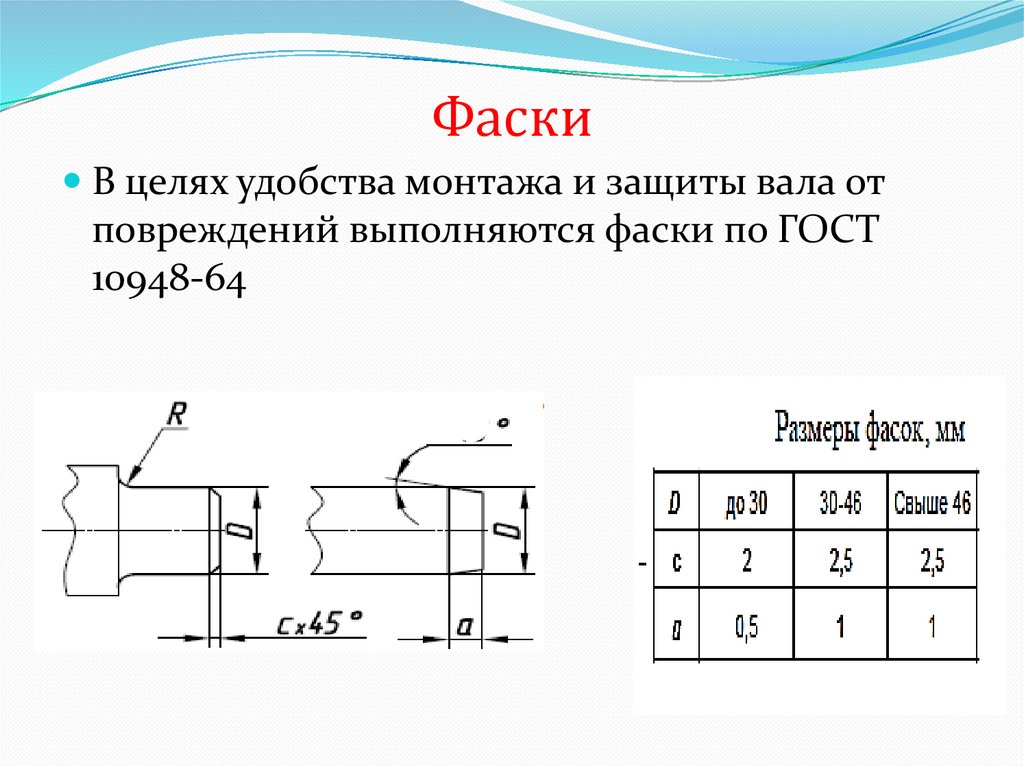

ФаскиВ целях удобства монтажа и защиты вала от

повреждений выполняются фаски по ГОСТ

10948-64

16.

ГалтельГалтель - плавный переход

криволинейной поверхности от

одного размера вала к другому в

местах резкой смены диаметра

вала

• Галтели повышают прочность

детали в местах резкого

перехода, снижая внутренние

напряжения на этом участке.

Размеры R галтелей

соответствуют ГОСТ 10948-64

17.

БуртикБуртик(бурт) - кольцевой

выступ на детали,

предназначенный для

создания необходимой

упорной поверхности и

для предотвращения

выпадения детали

(втулки)

Как показано на рис.

толщину буртика не

указывают, так как этот

размер в размерной цепи

является компенсирующим

18.

ЛыскаЛыска - это плоский участок на

поверхности тела вращения.

Лыски выполняют с одной с двух

или с четырех сторон детали для

охвата гаечным ключом или для

соединения с другой деталью

Лыски выполняются обычно на

хвостовике вала.

Хвостовик - это конец детали, с

помощью которого деталь

устанавливают или закрепляют в

отверстиях других деталей.

Хвостовики деталей типа " Вал

"(шпиндель, шток,)

Форма и размеры диаметров,

квадратов и других типов лысок

хвостовиков определяются по

ГОСТ 9523-84.

19.

Канавки для выходашлифовального круга

при внутреннем

шлифовании

стандартизованы согласно

ГОСТ 8820-69

• а - проточка для

внутреннего

шлифования ;

б - по цилиндру;

в - по торцу;

г - по торцу и цилиндру

20.

Канавки для выходашлифовального круга

• a - проточки для

внешнего шлифования ;

• б - по цилиндру;

в – по торцу;

г - по торцу и цилиндру

21.

Пазы.Паз - выемка (углубление) или

отверстие продолговатой

формы, выполненный обычно

вдоль оси детали,

ограниченный по бокам

параллельными плоскостями .

Шпоночный паз предназначен

для детали "шпонка", которая

обеспечивает передачу

крутящего момента и осевой

силы в разъемных

соединениях.

Пазы для шпонок

стандартизированы : для

призматических шпонок

ГОСТ 23360-78, для клиновых ГОСТ 24068-80, для

сегментных ГОСТ24071-97.

22.

ШлицыШлицы - это равномерно

расположенные продольные

выступы и впадины на валу или

в отверстии для соединения

деталей с целью передачи

вращательного движения и

усилий.

Они обеспечивают соединение,

которое можно рассматривать

как многошпоночное.

Шлицевое соединение при

одинаковом диаметре вала

может передавать больший

крутящий момент по

сравнению со шпоночным

соединением.

23.

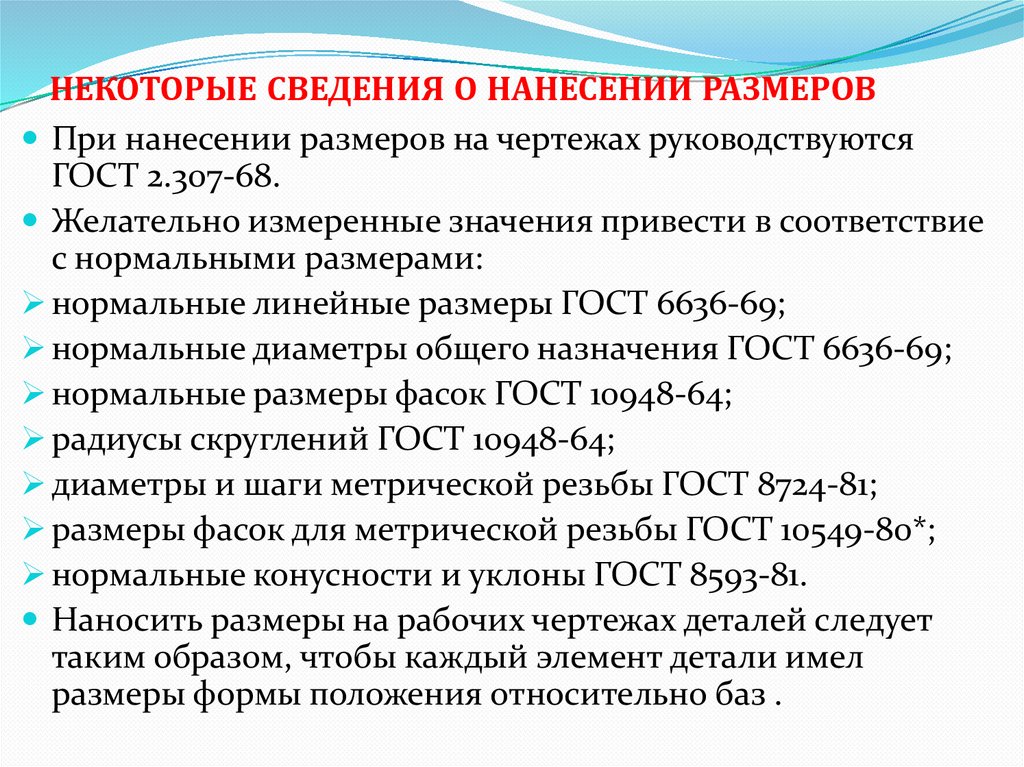

НЕКОТОРЫЕ СВЕДЕНИЯ О НАНЕСЕНИИ РАЗМЕРОВПри нанесении размеров на чертежах руководствуются

ГОСТ 2.307-68.

Желательно измеренные значения привести в соответствие

с нормальными размерами:

нормальные линейные размеры ГОСТ 6636-69;

нормальные диаметры общего назначения ГОСТ 6636-69;

нормальные размеры фасок ГОСТ 10948-64;

радиусы скруглений ГОСТ 10948-64;

диаметры и шаги метрической резьбы ГОСТ 8724-81;

размеры фасок для метрической резьбы ГОСТ 10549-80*;

нормальные конусности и уклоны ГОСТ 8593-81.

Наносить размеры на рабочих чертежах деталей следует

таким образом, чтобы каждый элемент детали имел

размеры формы положения относительно баз .

24.

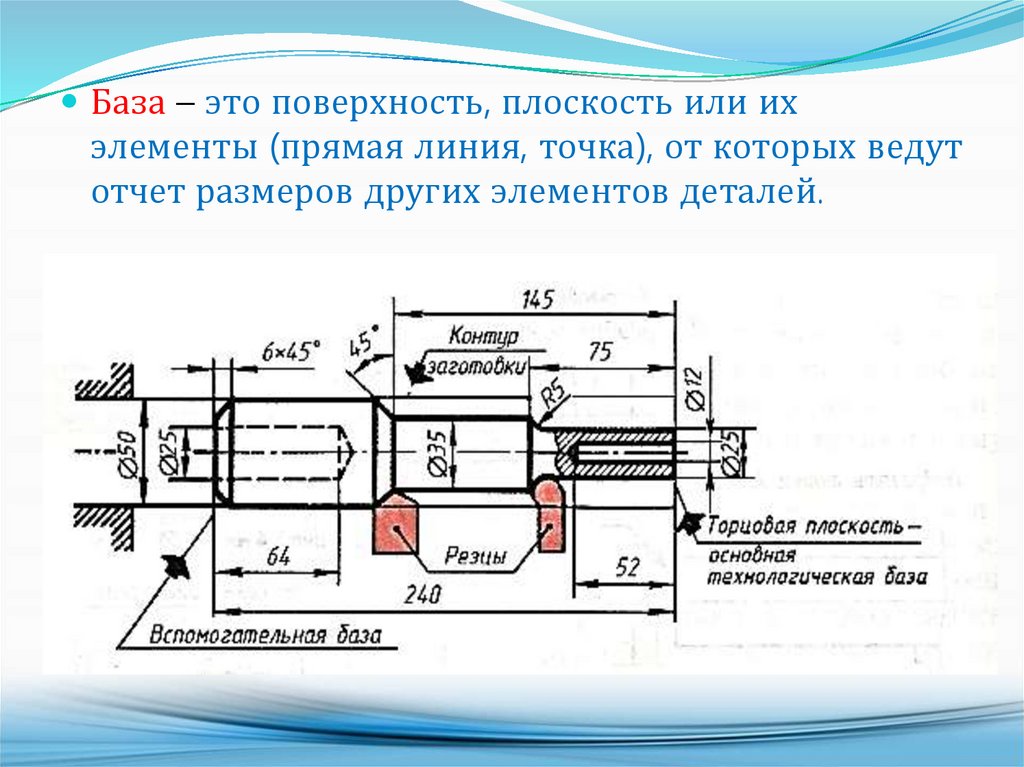

База – это поверхность, плоскость или ихэлементы (прямая линия, точка), от которых ведут

отчет размеров других элементов деталей.

25.

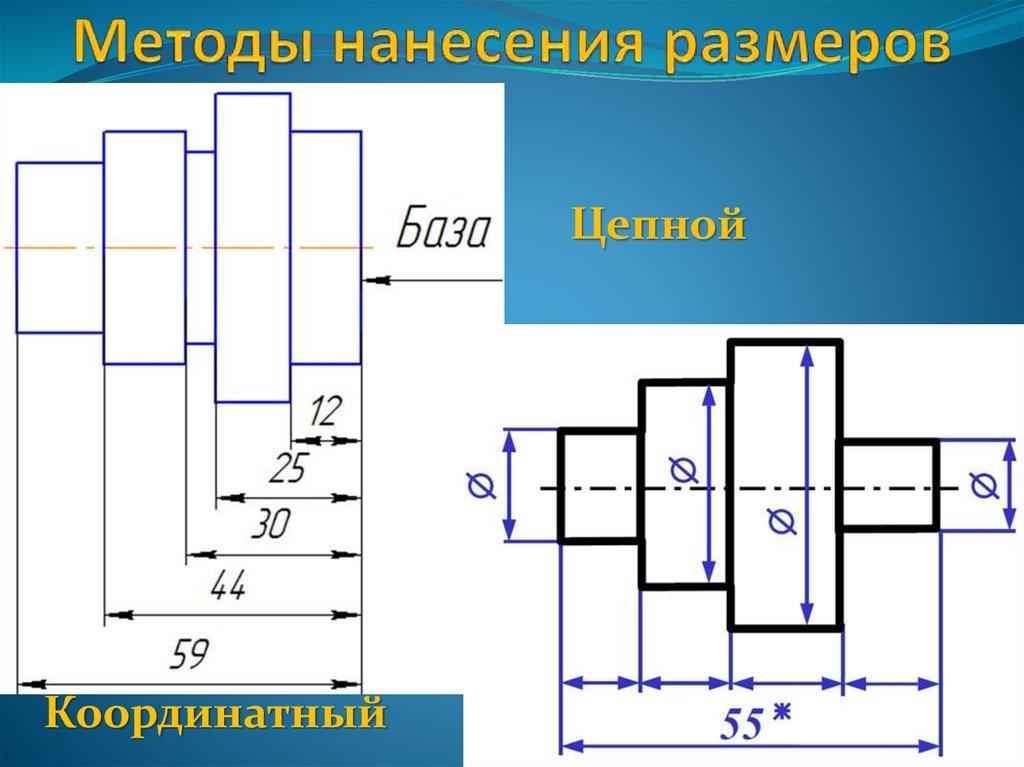

ЦепнойКоординатный

26.

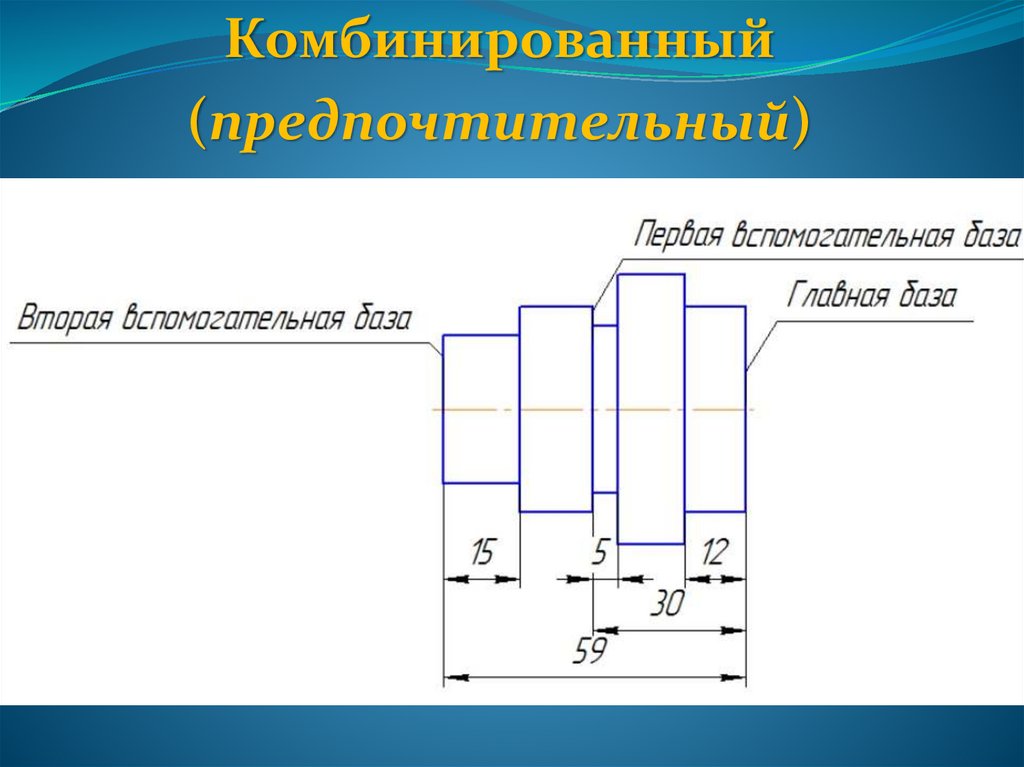

Комбинированный(предпочтительный)

27.

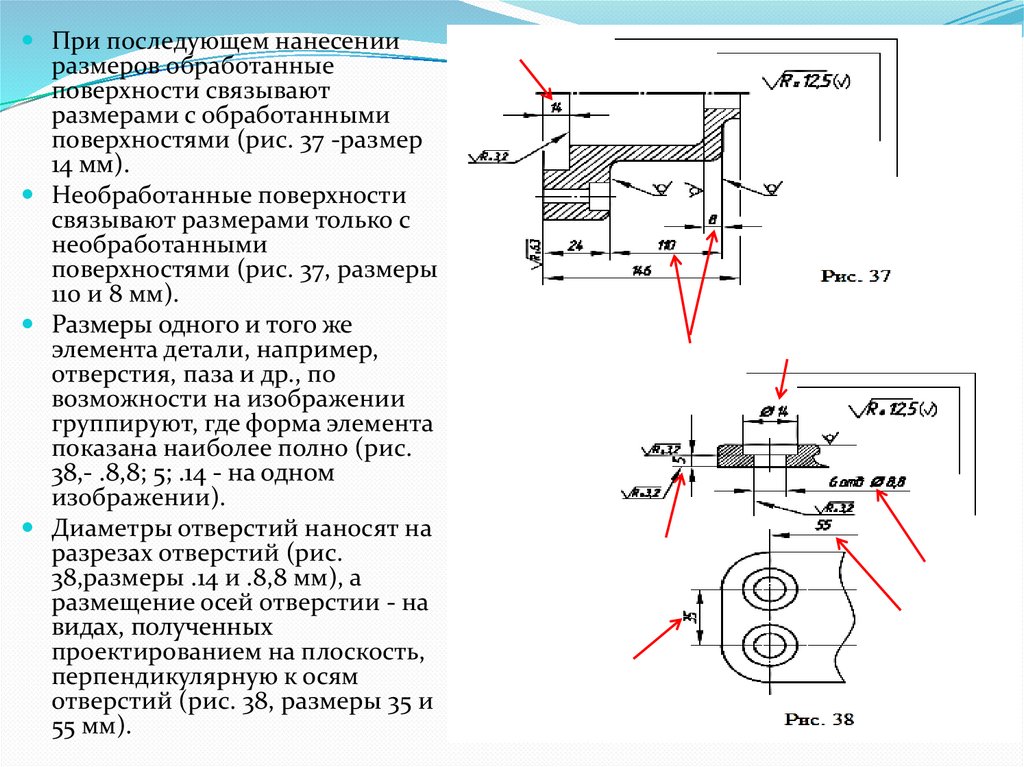

При последующем нанесенииразмеров обработанные

поверхности связывают

размерами с обработанными

поверхностями (рис. 37 -размер

14 мм).

Необработанные поверхности

связывают размерами только с

необработанными

поверхностями (рис. 37, размеры

110 и 8 мм).

Размеры одного и того же

элемента детали, например,

отверстия, паза и др., по

возможности на изображении

группируют, где форма элемента

показана наиболее полно (рис.

38,- .8,8; 5; .14 - на одном

изображении).

Диаметры отверстий наносят на

разрезах отверстий (рис.

38,размеры .14 и .8,8 мм), а

размещение осей отверстии - на

видах, полученных

проектированием на плоскость,

перпендикулярную к осям

отверстий (рис. 38, размеры 35 и

55 мм).

28.

3095

Технологическая

база № 1

А

А (5:1)

ГАБАРИТНЫЕ РАЗМЕРЫ определяют выбор заготовки, которую закрепляют

в станке и обрабатывают по 30мм на длину 95мм + ширина отрезного резца

29.

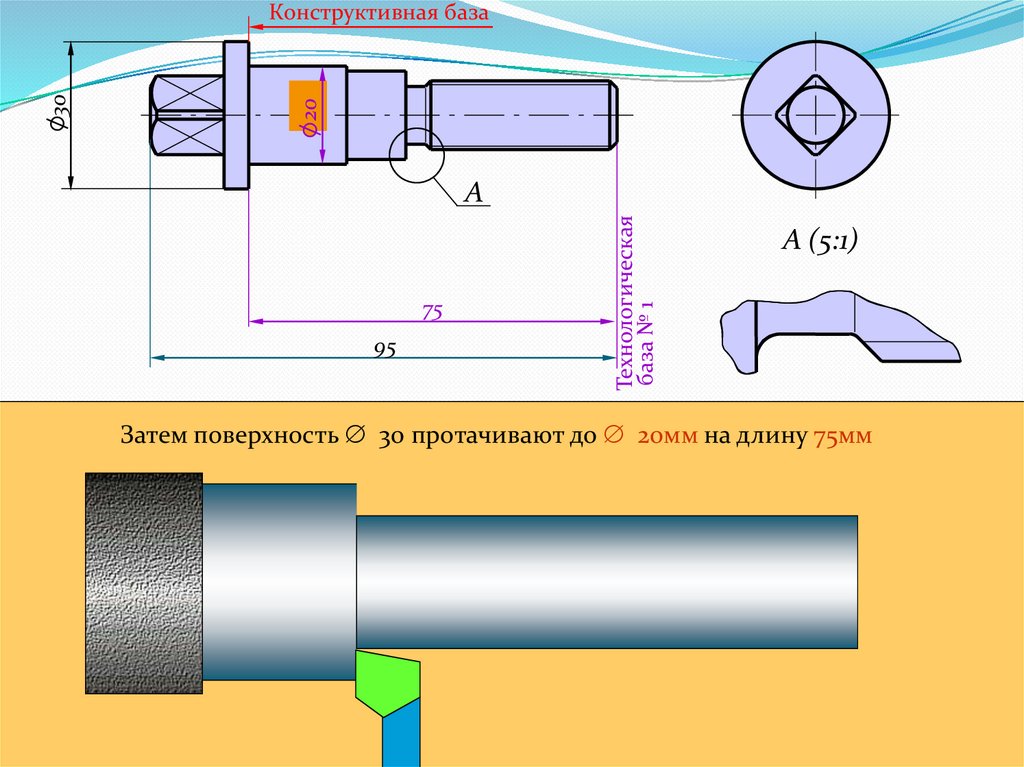

20А

75

95

Технологическая

база № 1

30

Конструктивная база

А (5:1)

Затем поверхность 30 протачивают до 20мм на длину 75мм

30.

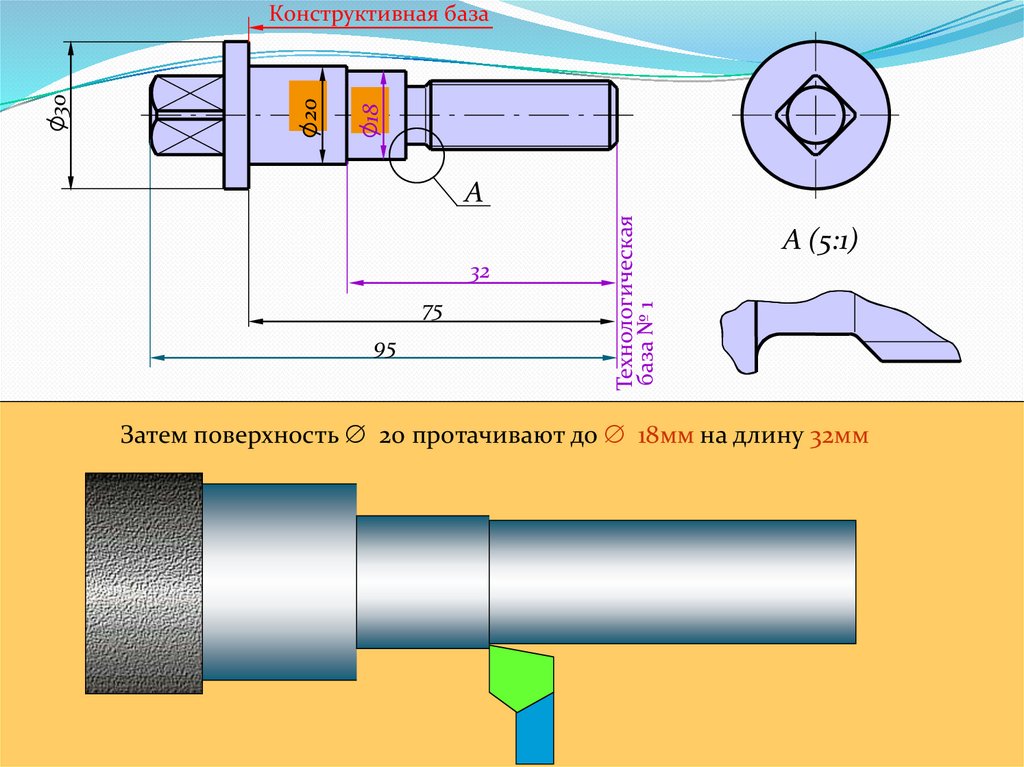

1820

А

32

75

95

Технологическая

база № 1

30

Конструктивная база

А (5:1)

Затем поверхность 20 протачивают до 18мм на длину 32мм

31.

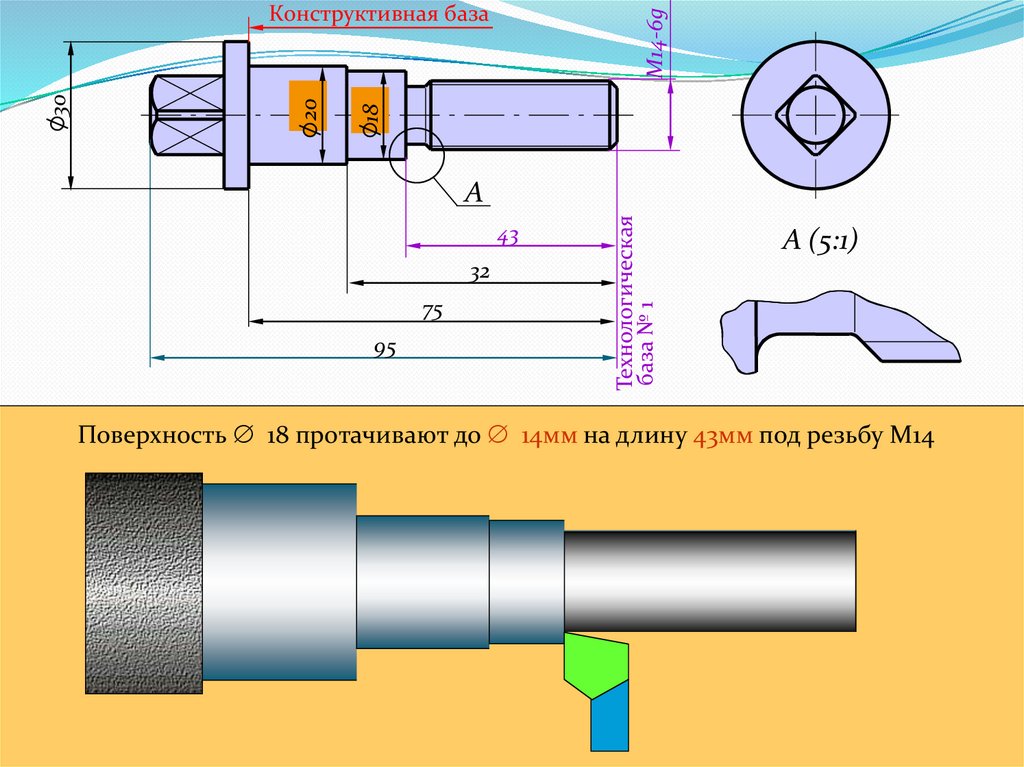

М14-6g18

20

А

43

32

75

95

Технологическая

база № 1

30

Конструктивная база

А (5:1)

Поверхность 18 протачивают до 14мм на длину 43мм под резьбу М14

32.

М14-6g18

А

1,5x45

43

32

75

95

Технологическая

база № 1

20

30

Конструктивная база

А (5:1)

о

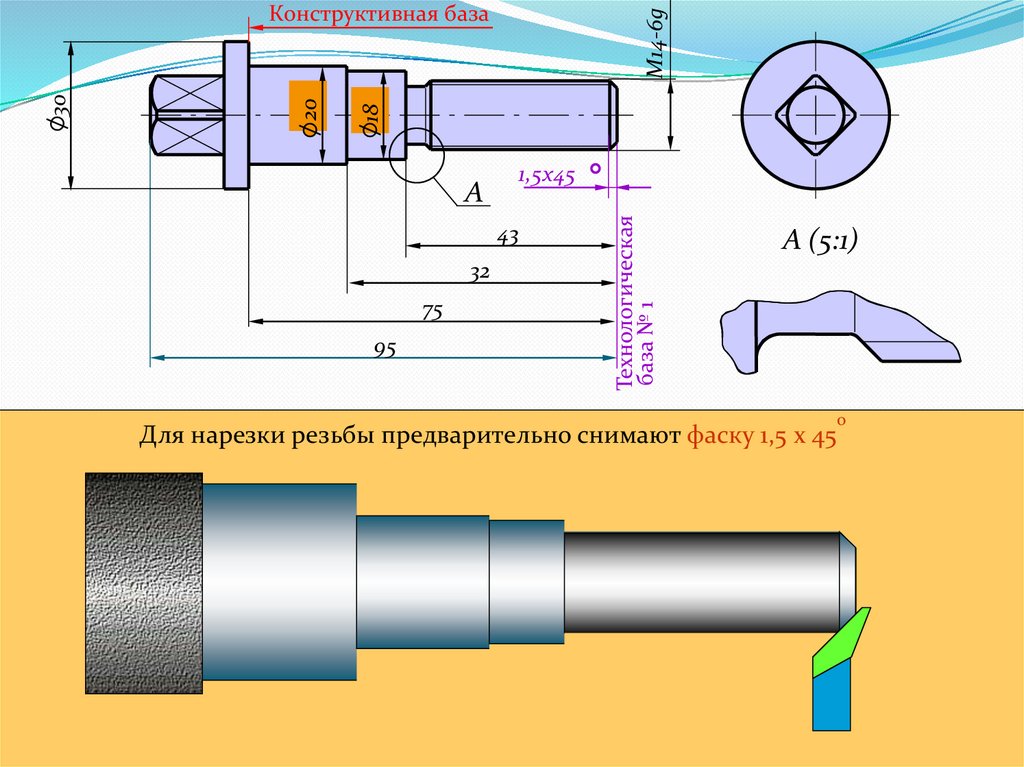

Для нарезки резьбы предварительно снимают фаску 1,5 x 45

33.

М14-6g18

1,5x45

43

32

75

95

А (5:1)

11,8

А

Технологическая

база № 1

20

30

Конструктивная база

4

R1

R0,5

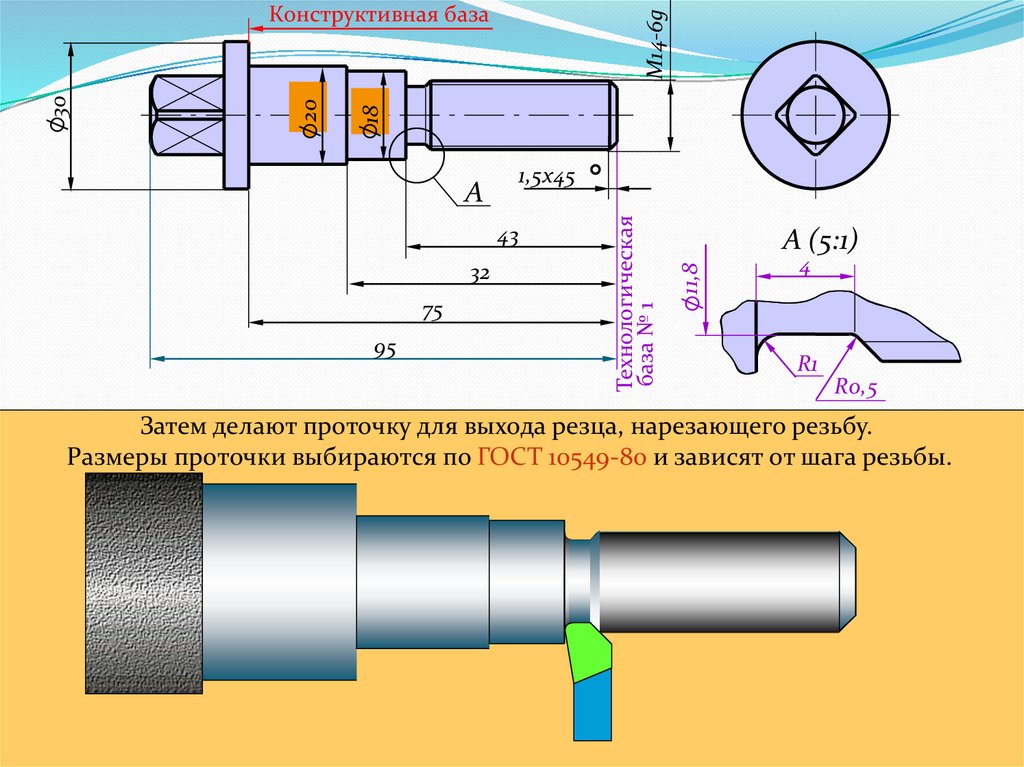

Затем делают проточку для выхода резца, нарезающего резьбу.

Размеры проточки выбираются по ГОСТ 10549-80 и зависят от шага резьбы.

34.

М14-6g18

1,5x45

43

32

75

95

А (5:1)

11,8

А

Технологическая

база № 1

20

30

Конструктивная база

4

R1

По указанному ранее размеру нарезают резьбу М14-6g

R0,5

35.

1,5x4532

75

95

А (5:1)

11,8

43

Технологическая

база № 1

А

Технологическая

база № 2

М14-6g

18

20

30

Конструктивная база

4

R1

R0,5

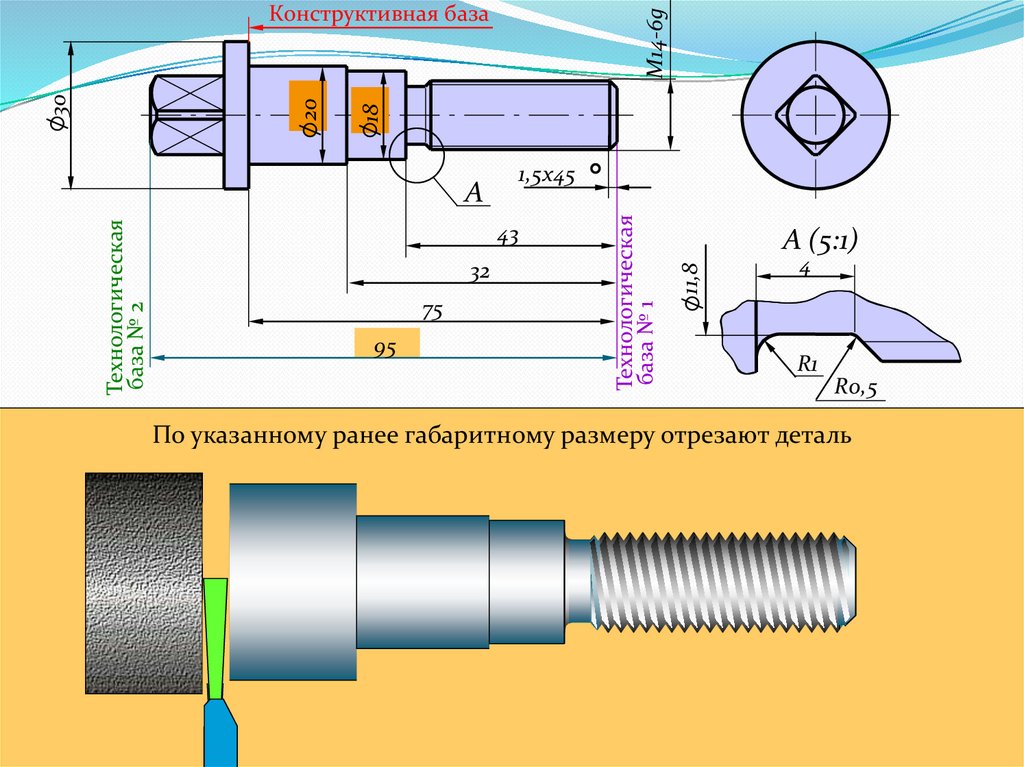

По указанному ранее габаритному размеру отрезают деталь

36.

1,5x4532

75

95

А (5:1)

11,8

43

Технологическая

база № 1

А

Технологическая

база № 2

М14-6g

18

20

30

Конструктивная база

4

R1

R0,5

Последующие операции выполняют со второй установки

37.

М14-6g43

32

75

95

А (5:1)

11,8

15

1,5x45

Технологическая

база № 1

А

Технологическая

база № 2

16

18

20

30

Конструктивная база

4

R1

R0,5

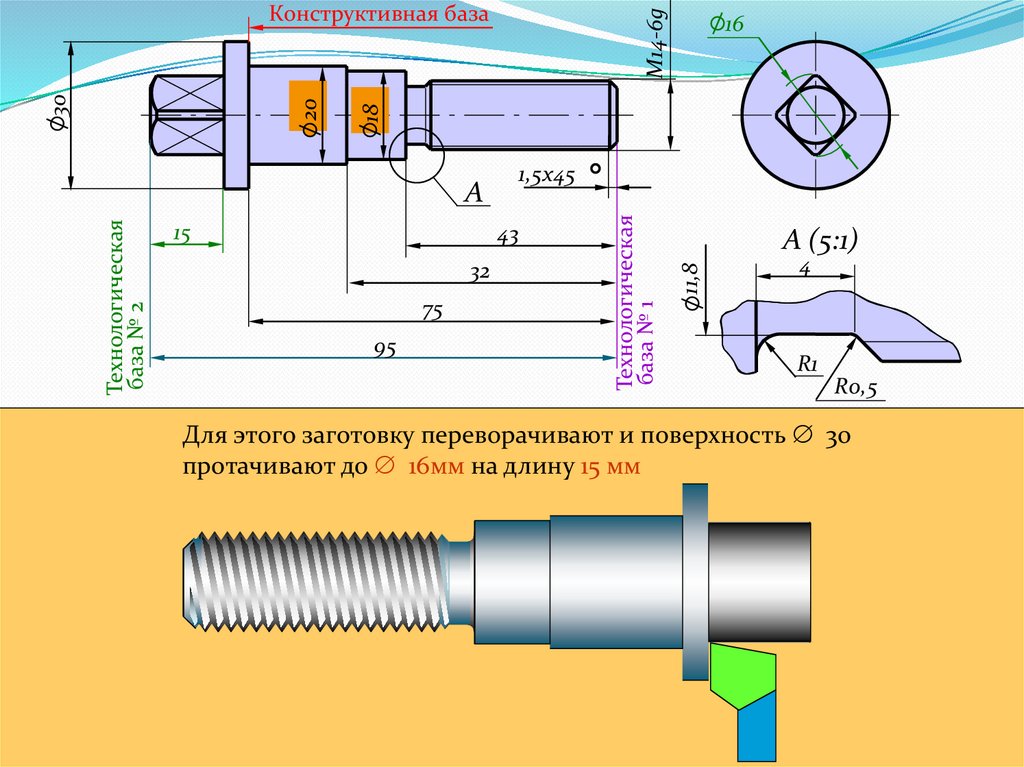

Для этого заготовку переворачивают и поверхность 30

протачивают до 16мм на длину 15 мм

38.

М14-6g16

18

43

32

75

95

о

А (5:1)

11,8

15

1,5x45

Технологическая

база № 1

20

11,5

А

Технологическая

база № 2

30

Конструктивная база

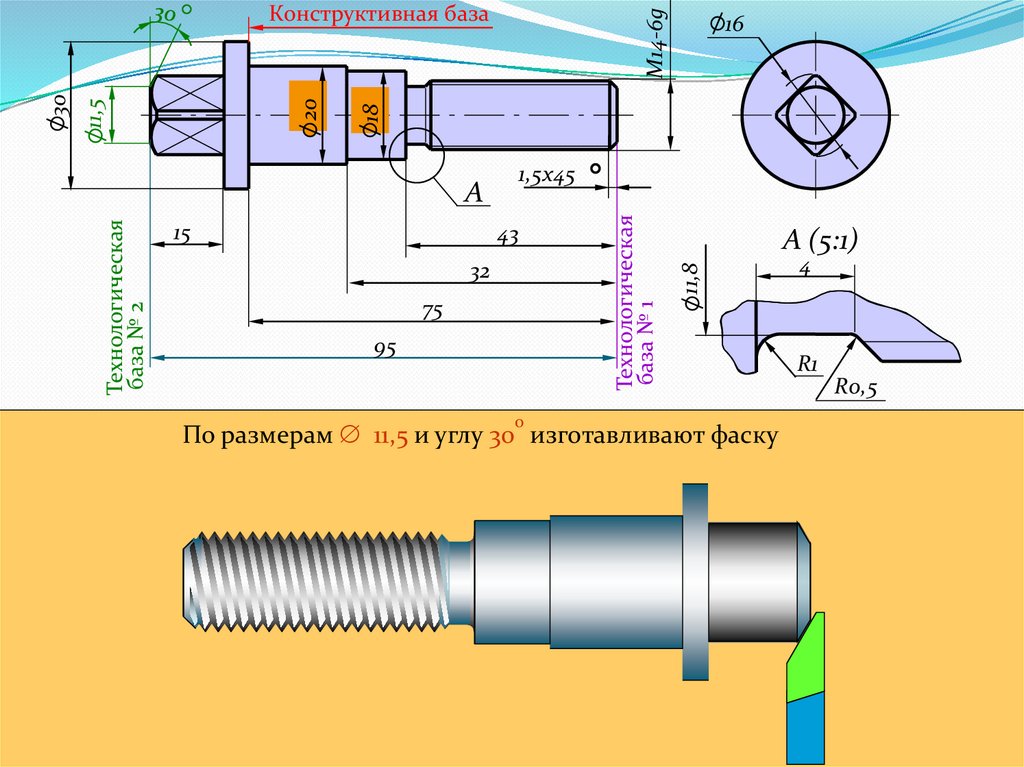

По размерам 11,5 и углу 30 изготавливают фаску

4

R1

R0,5

39.

М14-6g16

18

43

32

75

95

А (5:1)

11,8

15

1,5x45

Технологическая

база № 1

20

11,5

А

Технологическая

база № 2

30

Конструктивная база

4

R1

R0,5

Токарная обработка закончена.

Последующие операции выполняют на фрезерном станке.

40.

М14-6g43

32

75

95

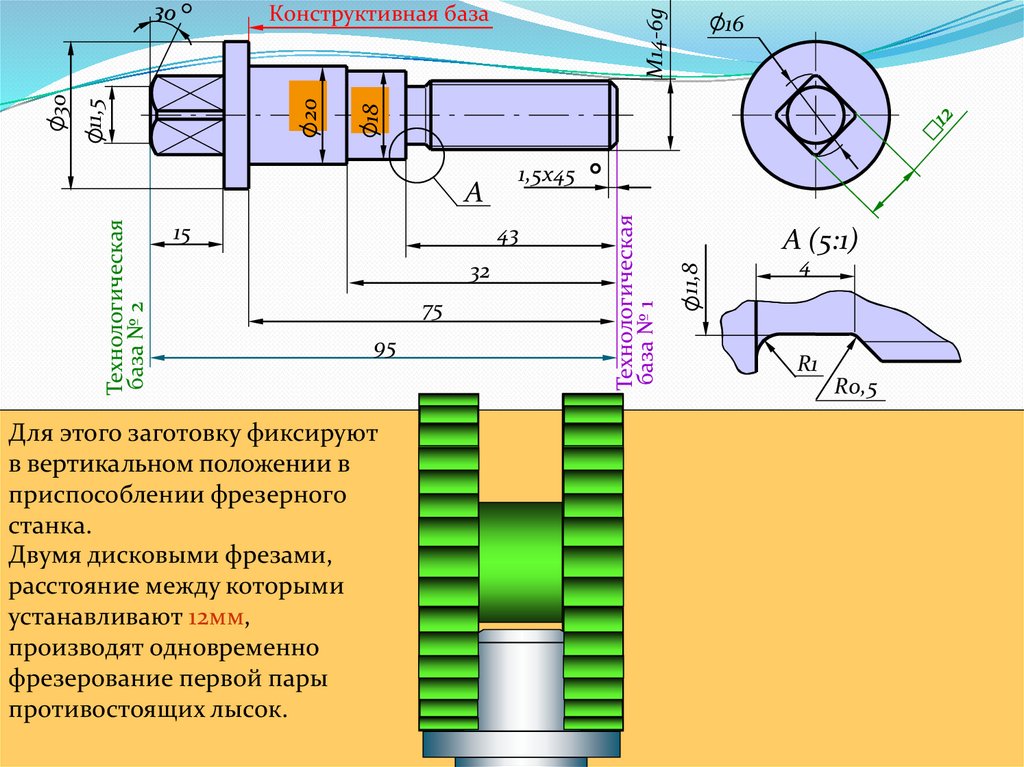

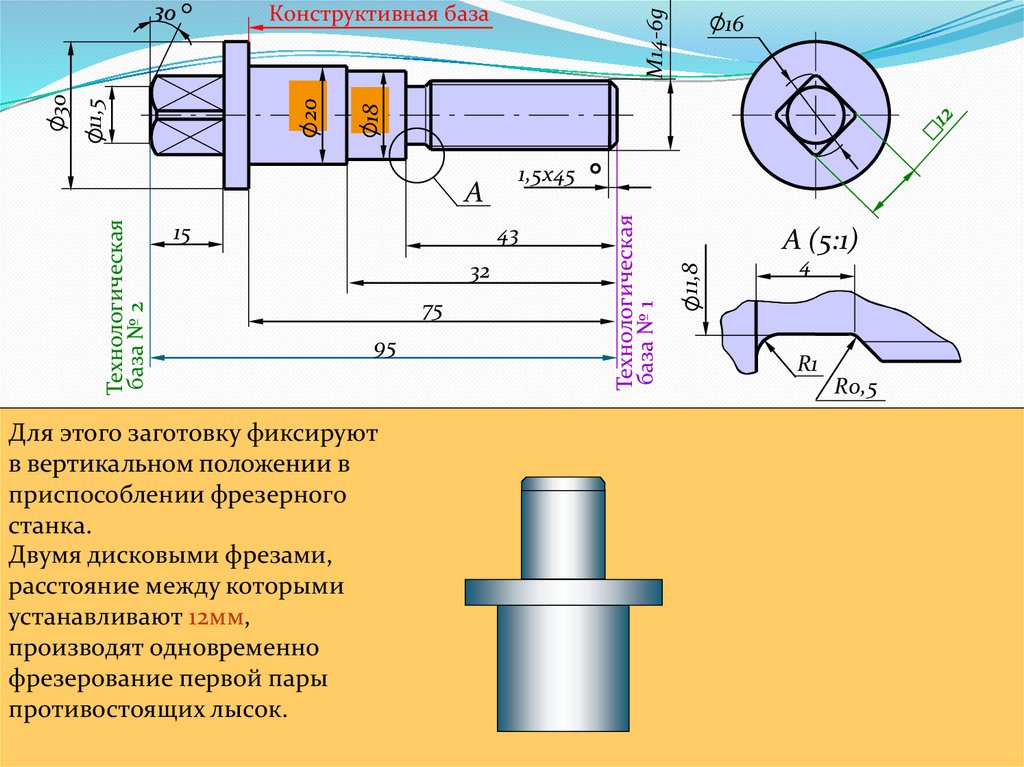

Для этого заготовку фиксируют

в вертикальном положении в

приспособлении фрезерного

станка.

Двумя дисковыми фрезами,

расстояние между которыми

устанавливают 12мм,

производят одновременно

фрезерование первой пары

противостоящих лысок.

А (5:1)

11,8

15

1,5x45

Технологическая

база № 1

А

Технологическая

база № 2

16

18

20

11,5

30

Конструктивная база

4

R1

R0,5

41.

М14-6g43

32

75

95

Для этого заготовку фиксируют

в вертикальном положении в

приспособлении фрезерного

станка.

Двумя дисковыми фрезами,

расстояние между которыми

устанавливают 12мм,

производят одновременно

фрезерование первой пары

противостоящих лысок.

А (5:1)

11,8

15

1,5x45

Технологическая

база № 1

А

Технологическая

база № 2

16

18

20

11,5

30

Конструктивная база

4

R1

R0,5

42.

М14-6g43

32

75

95

Затем деталь поворачивают

о

на угол 90 и

фрезеруют вторую пару лысок,

получая квадрат 12мм

«под ключ»

А (5:1)

11,8

15

1,5x45

Технологическая

база № 1

А

Технологическая

база № 2

16

18

20

11,5

30

Конструктивная база

4

R1

R0,5

43.

М14-6g18

А

15

1,5x45

43

32

А (5:1)

11,8

20

11,5

30

16

4

75

95

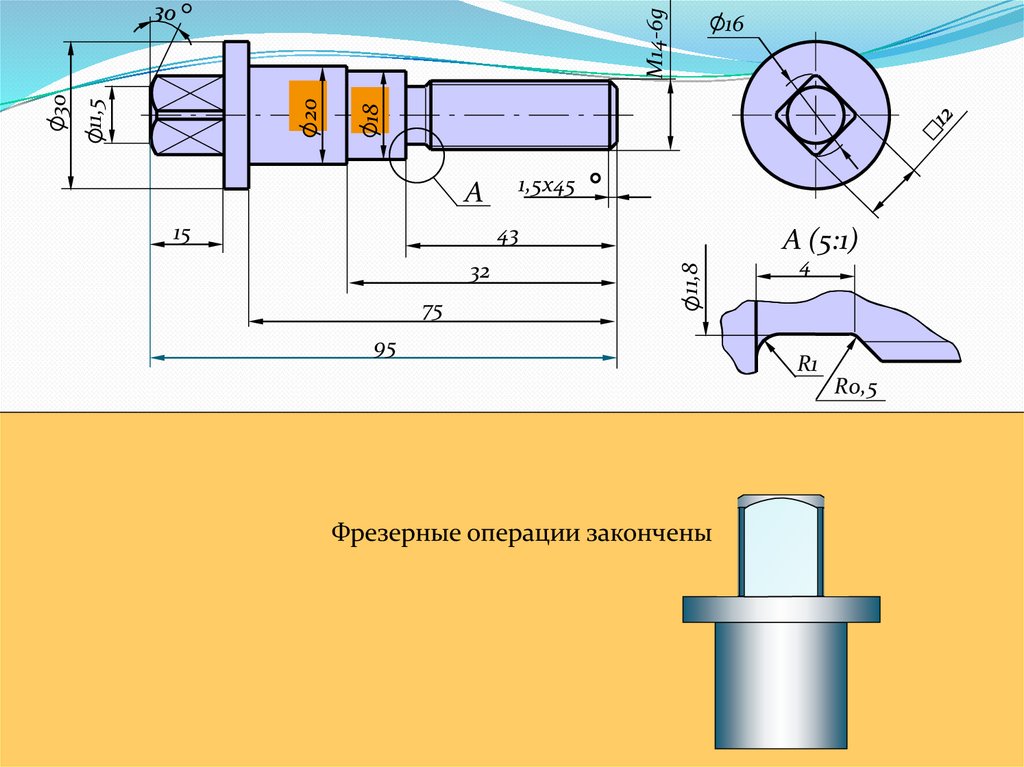

Фрезерные операции закончены

R1

R0,5

44.

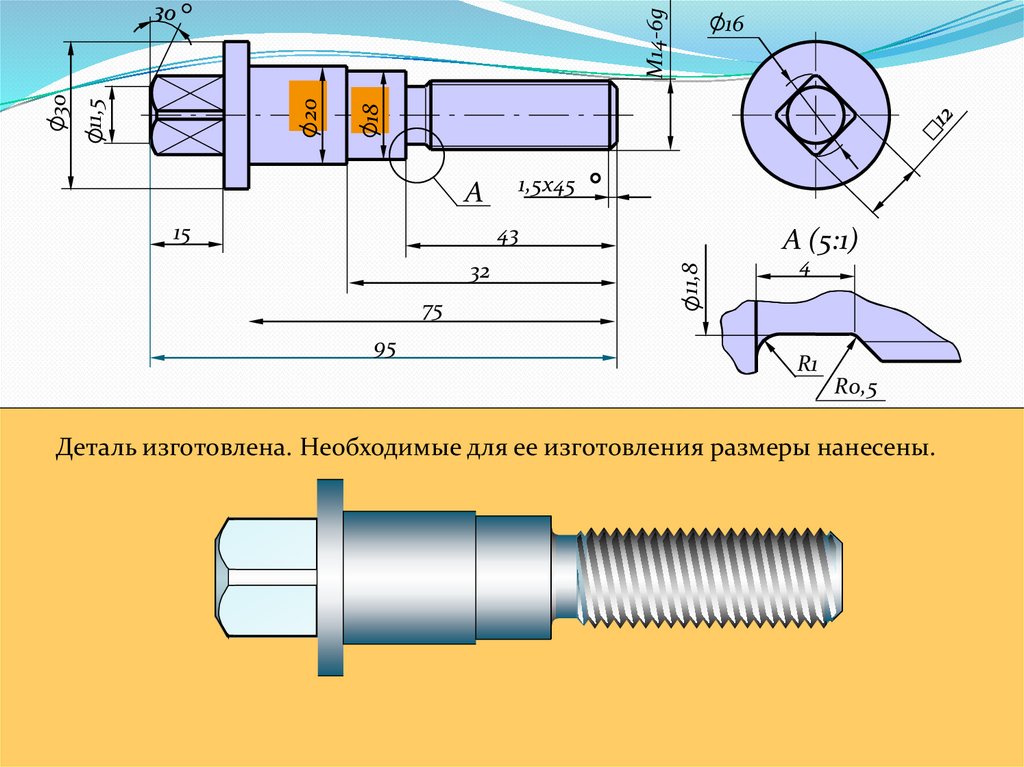

М14-6g18

А

15

1,5x45

43

32

А (5:1)

11,8

20

11,5

30

16

4

75

95

R1

R0,5

Деталь изготовлена. Необходимые для ее изготовления размеры нанесены.

45.

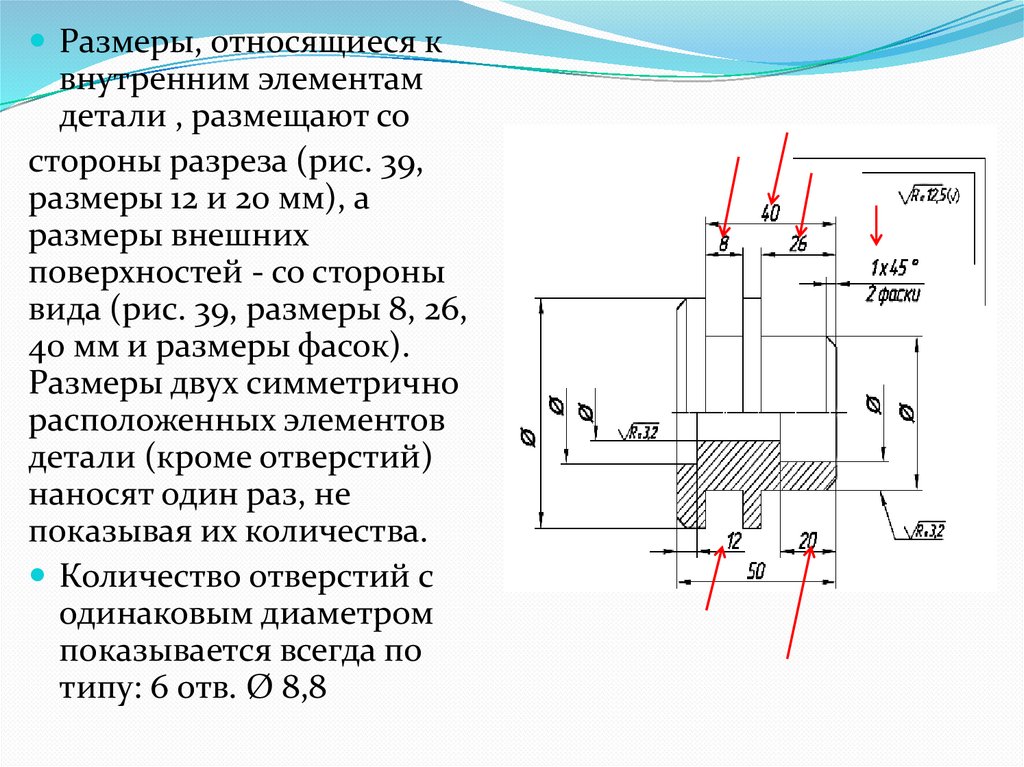

Размеры, относящиеся квнутренним элементам

детали , размещают со

стороны разреза (рис. 39,

размеры 12 и 20 мм), а

размеры внешних

поверхностей - со стороны

вида (рис. 39, размеры 8, 26,

40 мм и размеры фасок).

Размеры двух симметрично

расположенных элементов

детали (кроме отверстий)

наносят один раз, не

показывая их количества.

Количество отверстий с

одинаковым диаметром

показывается всегда по

типу: 6 отв. Ø 8,8

46.

47.

48.

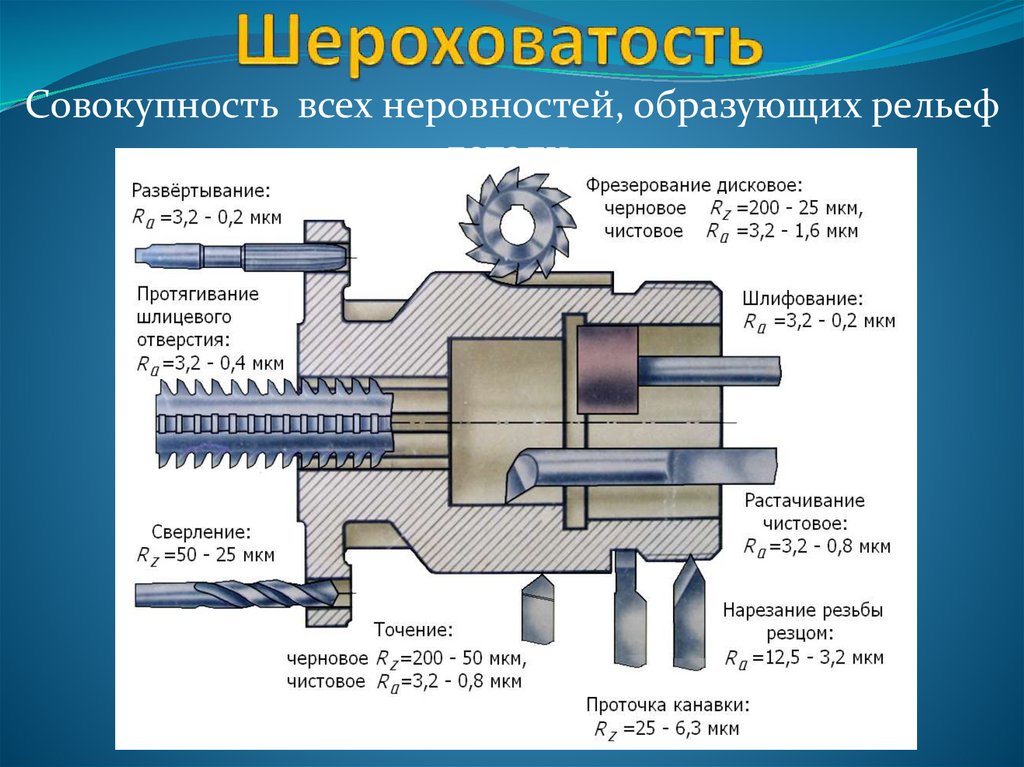

Совокупность всех неровностей, образующих рельефдетали.

49.

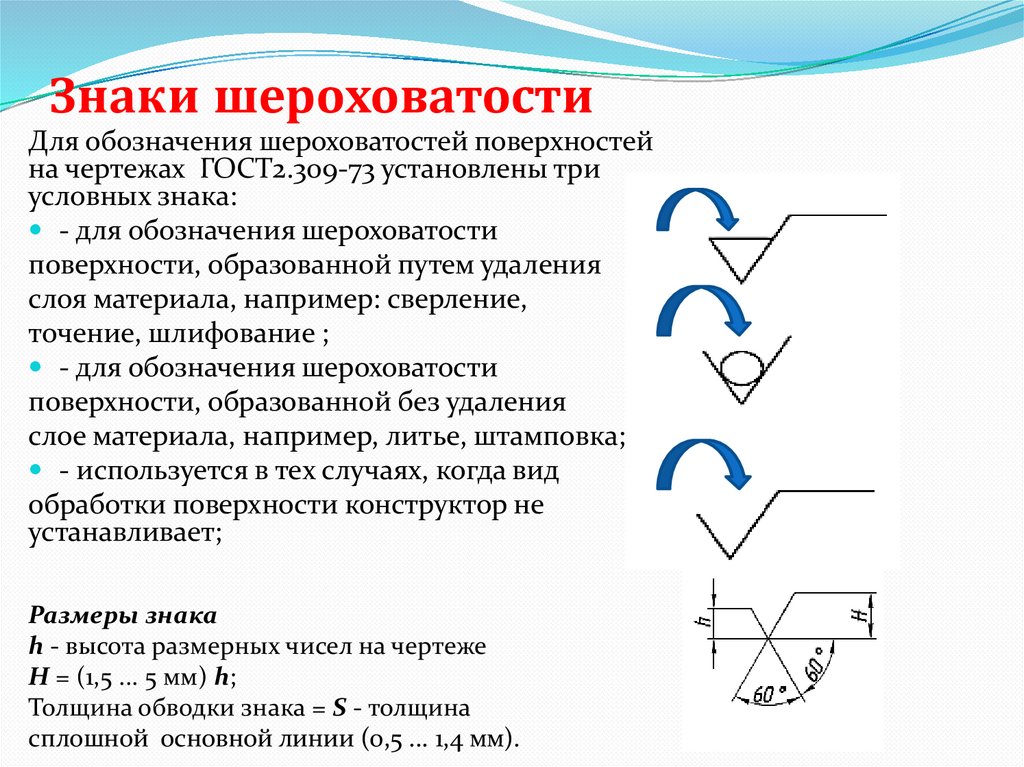

Знаки шероховатостиДля обозначения шероховатостей поверхностей

на чертежах ГОСТ2.309-73 установлены три

условных знака:

- для обозначения шероховатости

поверхности, образованной путем удаления

слоя материала, например: сверление,

точение, шлифование ;

- для обозначения шероховатости

поверхности, образованной без удаления

слое материала, например, литье, штамповка;

- используется в тех случаях, когда вид

обработки поверхности конструктор не

устанавливает;

Размеры знака

h - высота размерных чисел на чертеже

Н = (1,5 ... 5 мм) h;

Толщина обводки знака = S - толщина

сплошной основной линии (0,5 ... 1,4 мм).

50.

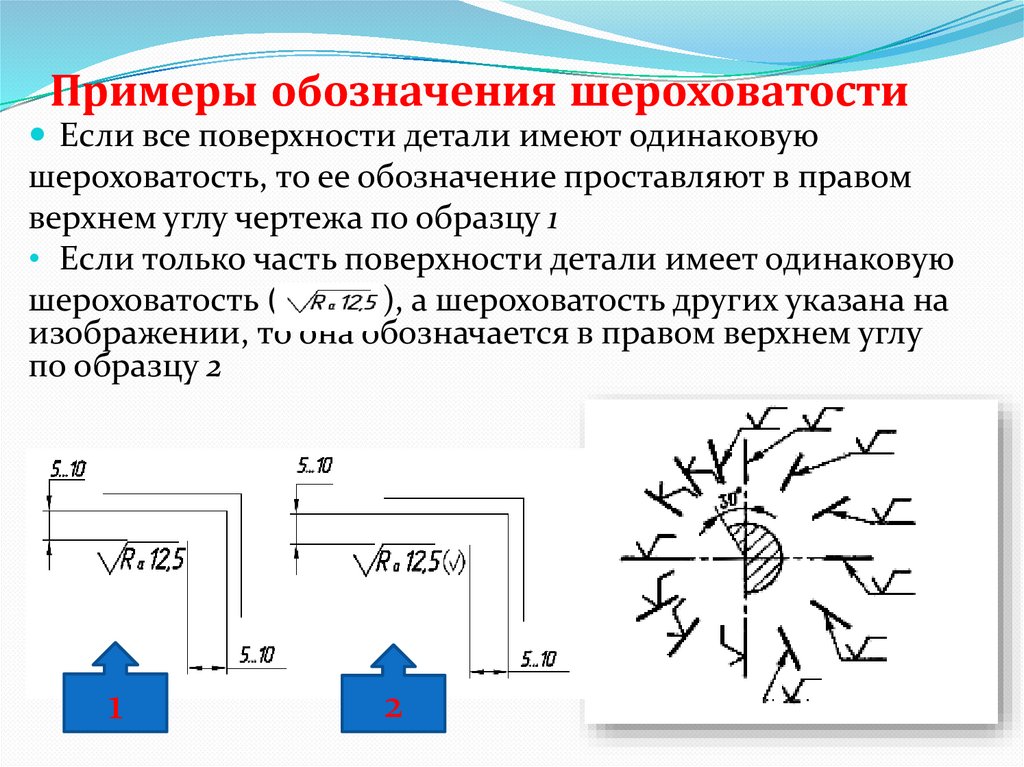

Примеры обозначения шероховатостиЕсли все поверхности детали имеют одинаковую

шероховатость, то ее обозначение проставляют в правом

верхнем углу чертежа по образцу 1

• Если только часть поверхности детали имеет одинаковую

шероховатость (

), а шероховатость других указана на

изображении, то она обозначается в правом верхнем углу

по образцу 2

1

2

51.

52.

53.

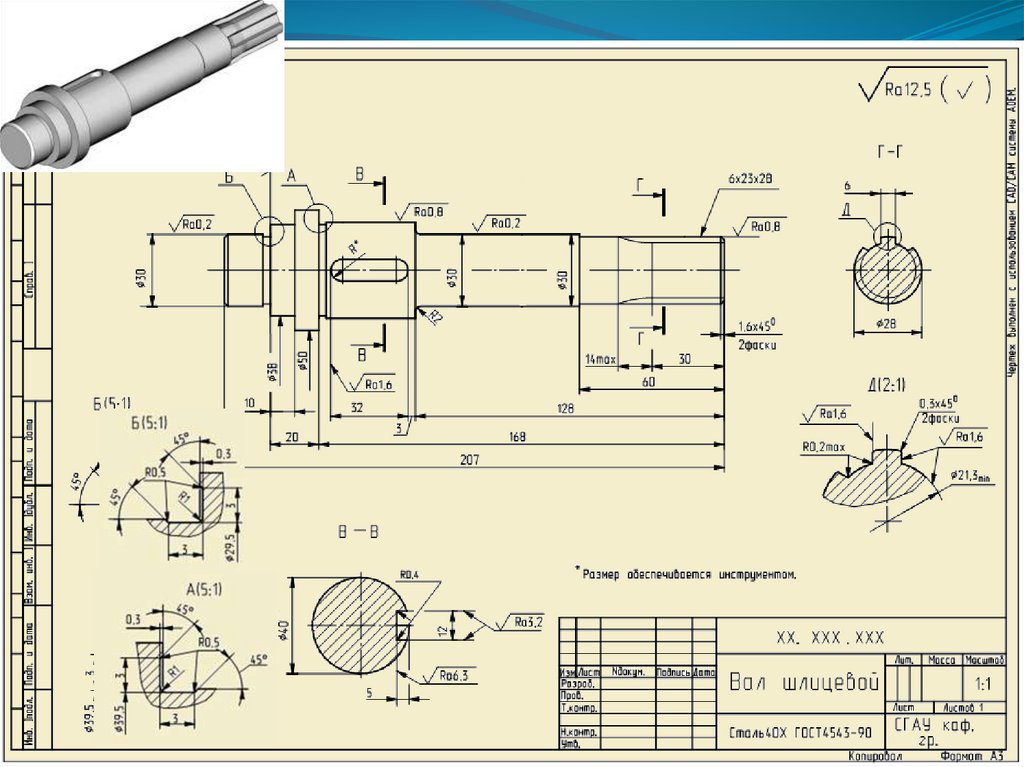

Последовательность выполнения эскизадетали типа "Вал"

1.Ознакомиться с конструкцией детали и

определить ее конструктивные и

технологические элементы: центровые

отверстия, проточки для выхода шлифовального

круга, резьбы, фаски, лыски, пазы под шпонку,

галтели, буртики

• 2.Определить главный вид детали. Ось главного

вида расположена горизонтально, так как деталь

типа "Вал" во время обработки на токарном

станке занимает горизонтальное положение и

более массивной частью в сторону брошюровки

(рамка 20 мм.)

3.Определить необходимые изображения (кроме

главного вида): местные виды, разрезы, сечения

и выносные элементы.

4.Установить величину изображения на формате

A3 миллиметровой бумаги

5.Определить соотношение габаритов детали и

расположение изображения на эскизе.

6.Провести ось симметрии и внешние контуры

главного вида сохраняя при этом пропорции

элементов детали

54.

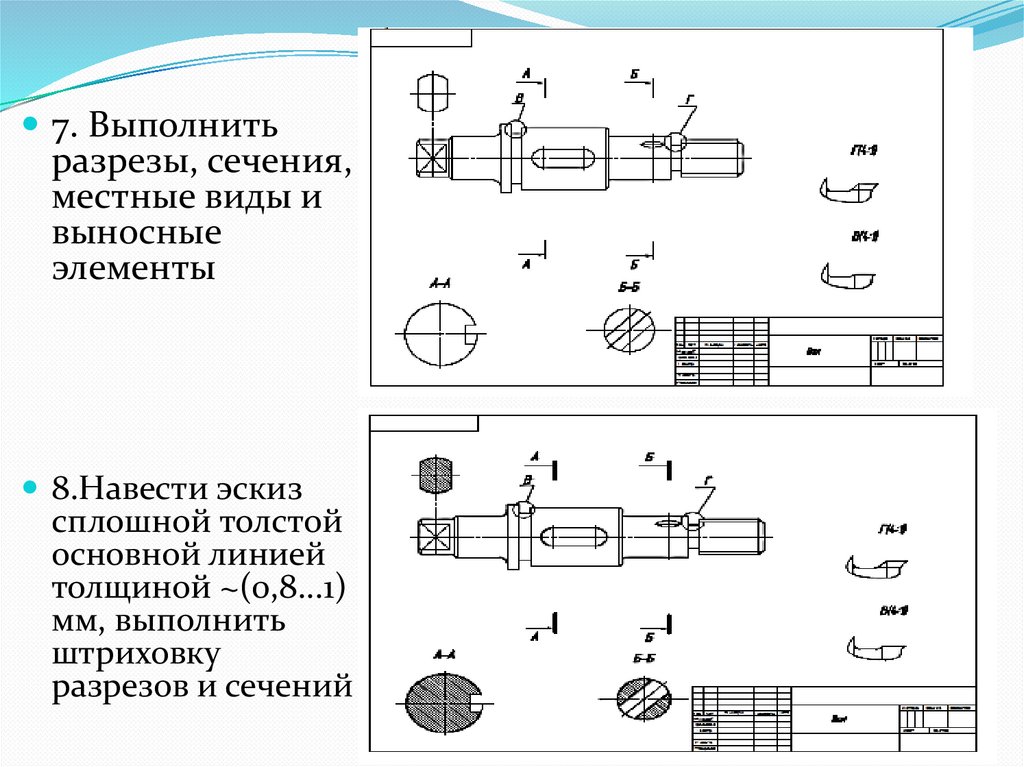

7. Выполнитьразрезы, сечения,

местные виды и

выносные

элементы

8.Навести эскиз

сплошной толстой

основной линией

толщиной ~(0,8...1)

мм, выполнить

штриховку

разрезов и сечений

55.

9.Нанести выносные и размерныелинии. Размеры наносят от "баз"

(торцов детали) не более двух

размеров "цепью". Измерить

деталь и нанести размерные

числа .Размеры центровых

отверстий выбрать согласно

ГОСТу.

10. Определить шероховатость

поверхностей и обозначить ее на

эскизе. Шлифованные

поверхности имеют шероховатость

Ra 1,6 и выше. Другие поверхности

имеют шероховатость Ra 3,2; Ra 6,2;

Ra 12,5.

11. Записать технические

требования и заполнить основную

надпись.

56.

венец зубчатыйдиск

шлицы

ступица

57.

Зубчатые передачизанимают одно из основных

мест среди механических

передач и являются важной

составной частью

большинства современных

механизмов и приборов .

Основной элемент зубчатой

передач- зубчатое колесо.

У зубчатого колеса

различают тело и зубья .

Зубьями называют выступы

на теле колеса , которые

передают движение

благодаря зацеплению со

вторым колесом .

Тело колеса имеет ступицу,

диск или спицы и обод.

58.

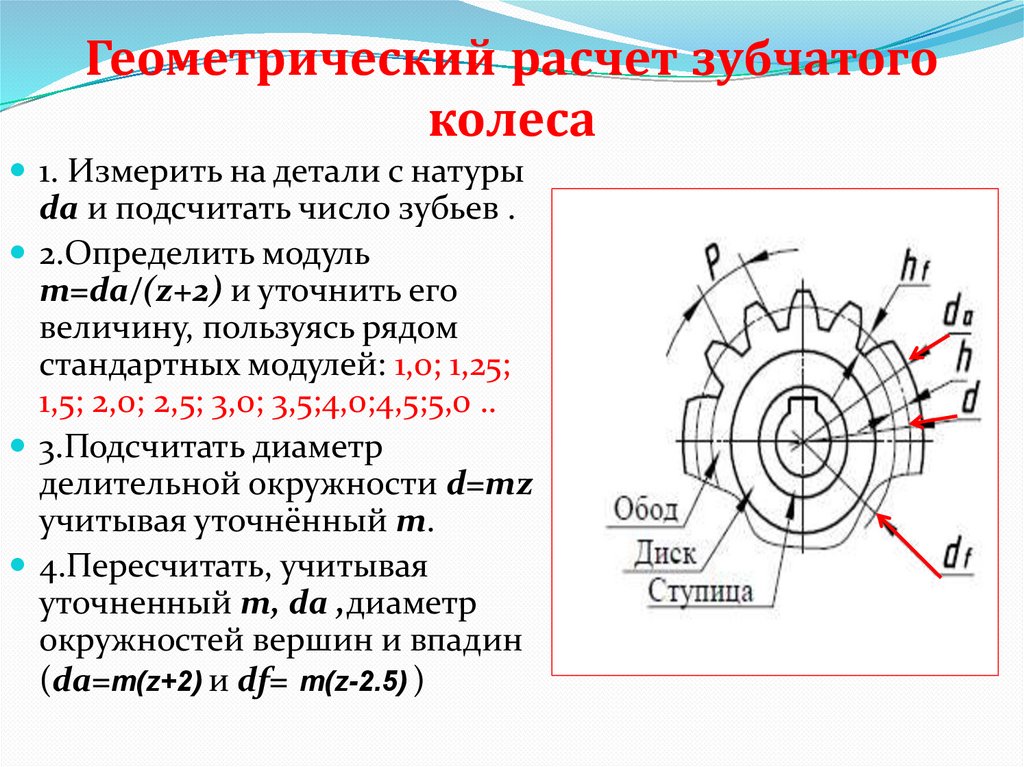

Геометрический расчет зубчатогоколеса

1. Измерить на детали с натуры

da и подсчитать число зубьев .

2.Определить модуль

m=da/(z+2) и уточнить его

величину, пользуясь рядом

стандартных модулей: 1,0; 1,25;

1,5; 2,0; 2,5; 3,0; 3,5;4,0;4,5;5,0 ..

3.Подсчитать диаметр

делительной окружности d=mz

учитывая уточнённый m.

4.Пересчитать, учитывая

уточненный m, da ,диаметр

окружностей вершин и впадин

(da=m(z+2) и df= m(z-2.5) )

59.

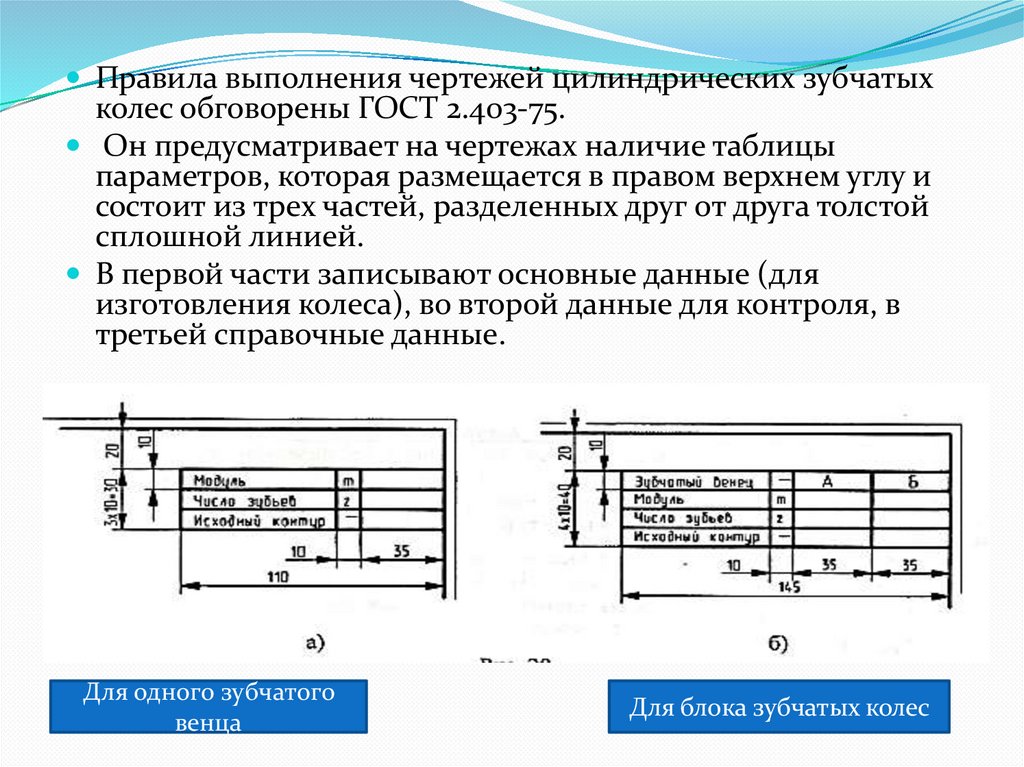

Правила выполнения чертежей цилиндрических зубчатыхколес обговорены ГОСТ 2.403-75.

Он предусматривает на чертежах наличие таблицы

параметров, которая размещается в правом верхнем углу и

состоит из трех частей, разделенных друг от друга толстой

сплошной линией.

В первой части записывают основные данные (для

изготовления колеса), во второй данные для контроля, в

третьей справочные данные.

Для одного зубчатого

венца

Для блока зубчатых колес

60.

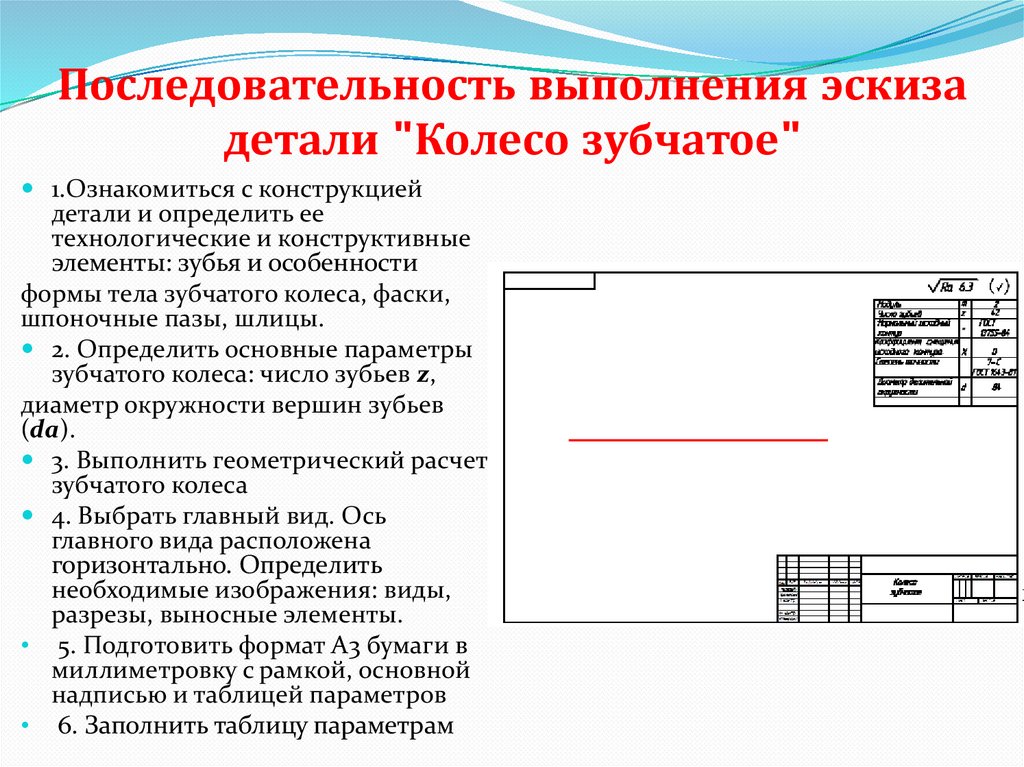

Последовательность выполнения эскизадетали "Колесо зубчатое"

1.Ознакомиться с конструкцией

детали и определить ее

технологические и конструктивные

элементы: зубья и особенности

формы тела зубчатого колеса, фаски,

шпоночные пазы, шлицы.

2. Определить основные параметры

зубчатого колеса: число зубьев z,

диаметр окружности вершин зубьев

(da).

3. Выполнить геометрический расчет

зубчатого колеса

4. Выбрать главный вид. Ось

главного вида расположена

горизонтально. Определить

необходимые изображения: виды,

разрезы, выносные элементы.

• 5. Подготовить формат A3 бумаги в

миллиметровку с рамкой, основной

надписью и таблицей параметров

• 6. Заполнить таблицу параметрам

61.

7.Определитьвеличину и

размещение

изображений на

формате А 3.

8.Провести оси

симметрии, внешние

контуры видов и

необходимые

разрезы.

Учитывать

особенности

изображения зубьев

.

62.

9.обвести эскиз сплошной основной линией S~0,8-1 мм ивыполнить штриховку разрезов .

10. Нанести выносные, размерные числа.

• 11.Определить шероховатость поверхности и обозначить ее на

эскизе.

• 12.Записать технические требования и заполнить основную

надпись.

63.

ГОСТ 2. 403- 7564.

отверстиеустановочное

основание

ребро

жесткости

65.

резьбанаружная

фланец

резьба

внутренняя

66.

Корпусные детали начертежах изображают в том

положении , которое они

занимают при эксплуатации

изделия Особое внимание

стоит обратить на

изображение стенок . Стенки

должны быть равными по

толщине или иметь

равномерное нарастание

массивности.

Внутренние стенки должны

быть тоньше внешних на 10

... 20%.

В местах перехода от одной

стенки к другой выполняют

галтели и скругления.

67.

Конструктивные элементы корпусныхдеталей.

Галтели и скругления в

литой детали - это

плавный переход от одной

толщины стенки к другой

Ребра жесткости пластинчатый выступ на

внутренней или внешней

поверхности литой,

штампованной или

сварной детали . Эти

элементы детали

обеспечивают

механическую прочность и

жесткость конструкции.

68.

Бобышка - низкийвыступ с

отверстием,

предназначенный

для укрепления

детали в местах

установки

крепежных болтов ,

шпилек, винтов

Бобышка облегчает

механическую

обработку опорных

поверхностей.

69.

Прилив - короткий выступ без отверстий,предназначенный для увеличения площади

сопротивления или удобства захвата ключом

70.

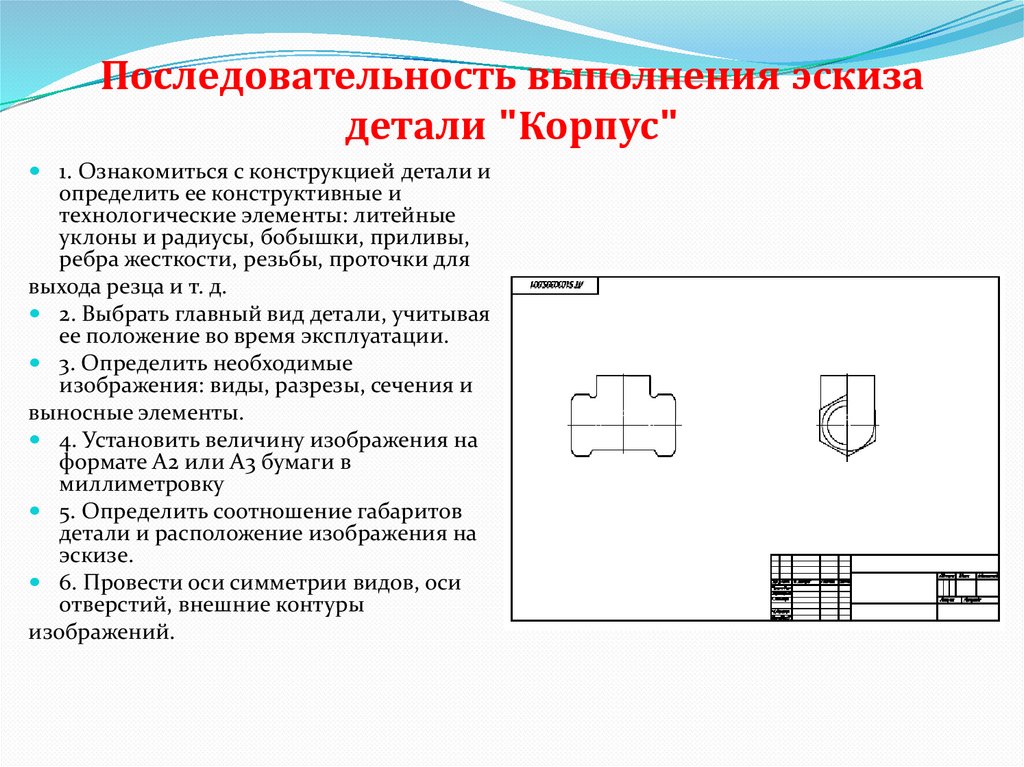

Последовательность выполнения эскизадетали "Корпус"

1. Ознакомиться с конструкцией детали и

определить ее конструктивные и

технологические элементы: литейные

уклоны и радиусы, бобышки, приливы,

ребра жесткости, резьбы, проточки для

выхода резца и т. д.

2. Выбрать главный вид детали, учитывая

ее положение во время эксплуатации.

3. Определить необходимые

изображения: виды, разрезы, сечения и

выносные элементы.

4. Установить величину изображения на

формате А2 или A3 бумаги в

миллиметровку

5. Определить соотношение габаритов

детали и расположение изображения на

эскизе.

6. Провести оси симметрии видов, оси

отверстий, внешние контуры

изображений.

71.

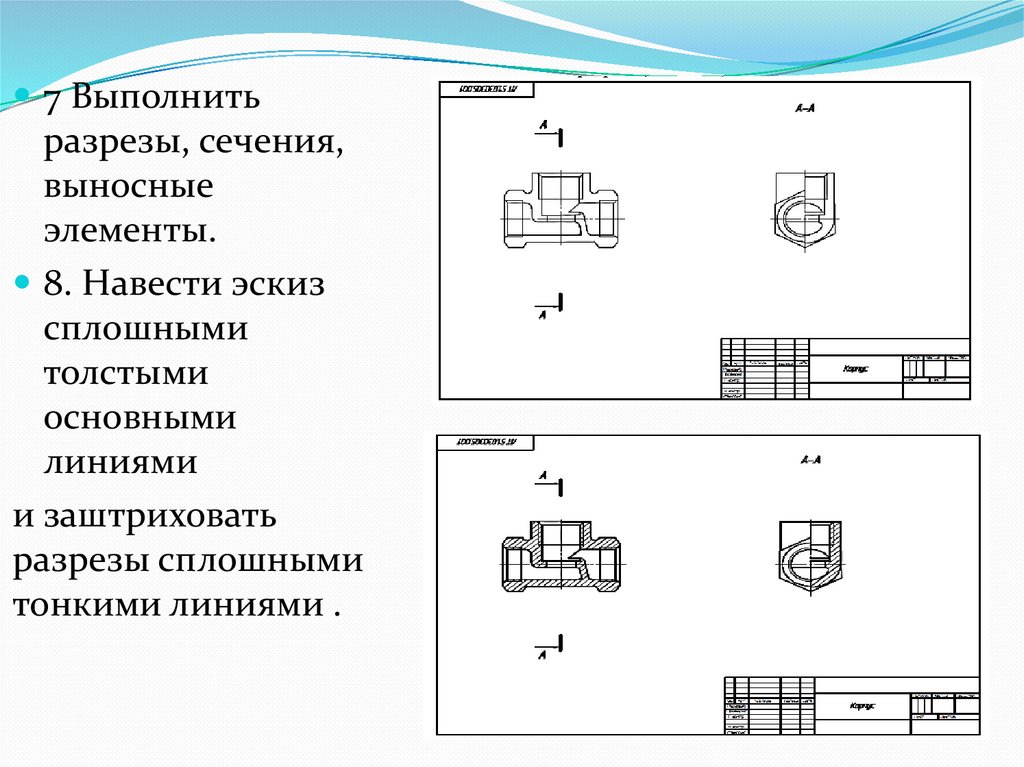

7 Выполнитьразрезы, сечения,

выносные

элементы.

8. Навести эскиз

сплошными

толстыми

основными

линиями

и заштриховать

разрезы сплошными

тонкими линиями .

72.

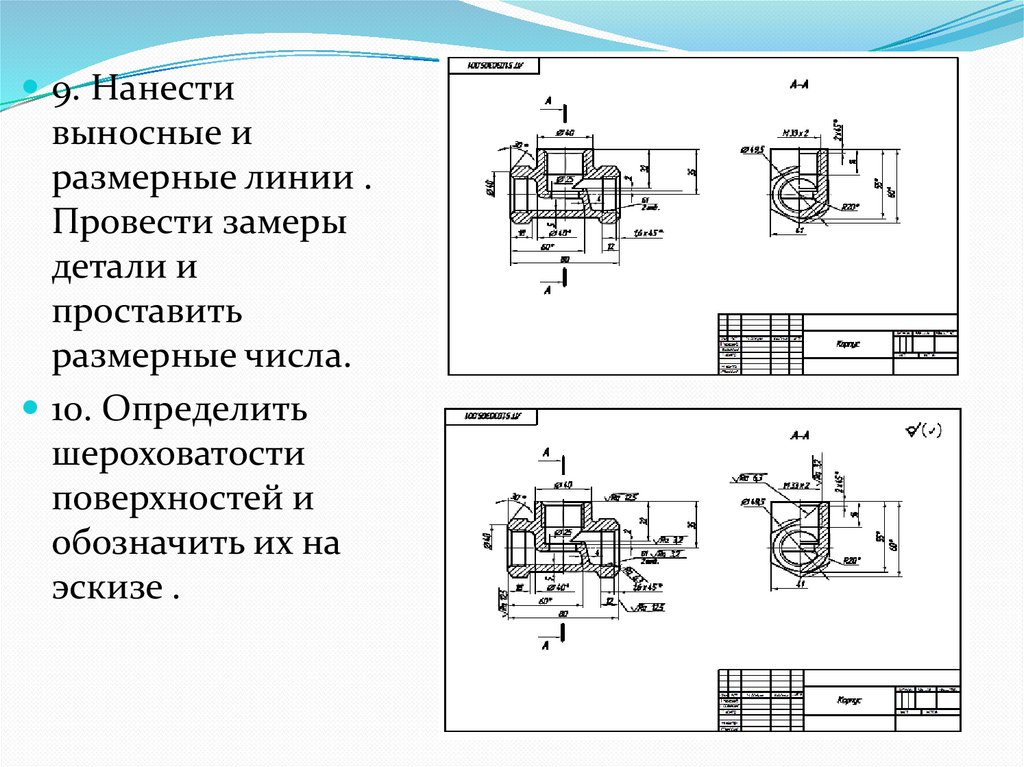

9. Нанестивыносные и

размерные линии .

Провести замеры

детали и

проставить

размерные числа.

10. Определить

шероховатости

поверхностей и

обозначить их на

эскизе .

73.

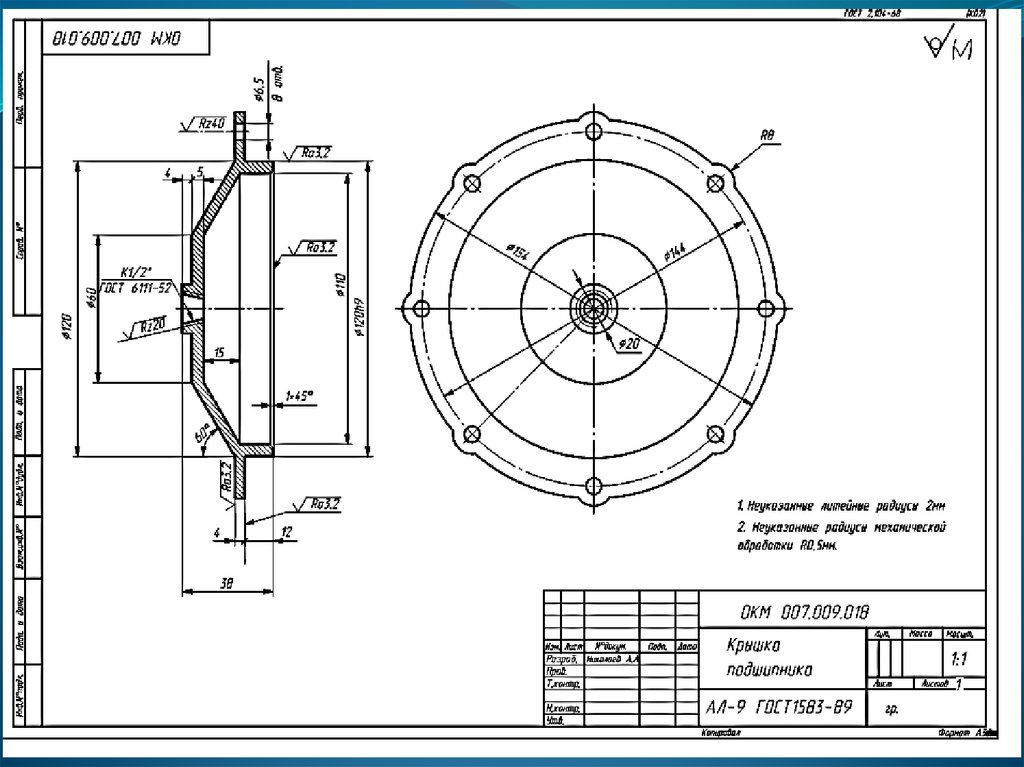

11. Записать технические требования и заполнитьосновную надпись .

74.

фланец75.

Формирование представления о деталиФланец- расширенная часть детали в виде диска

(пластины) с отверстиями для винтов, болтов или

шпилек. Фланцы имеют круглую, овальную,

треугольную, прямоугольную или другую форму.

76.

77.

Спасибо за внимание!Желаю успеха!

Инженерная графика

Инженерная графика