Похожие презентации:

Катализаторы в промышленности

1.

Катализаторы в промышленности1

2.

Значимым событием для практического использования катализаторов считаетсяначало производства маргарина методом каталитического гидрирования

растительных масел. Впервые это осуществили в самом начале 20-го века, а уже

в двадцатых годах ученые разработали каталитические методы с целью получить

новые органические материалы. Олефины, нитрилы, эфиры, кислоты стали

своего рода «кирпичиками» для производства пластмасс.

Очередной волной, когда стали использовать промышленные катализаторы,

стала нефтепереработка.

Вскоре, в этой области промышленности без катализаторов уже не обходились,

так как эти устройства применяются на всех стадиях процесса, таких как:

Крекинг

Риформинг

Гидросульфирование

Гидрокрекинг

Изомеризация

Полимеризация

Алкилирование

2

3.

Катализаторы-полупроводникиСогласно электронной теории гетерогенного катализа, каталитическая

активность полупроводников связана с объемной концентрацией

носителей тока (электронов и дырок). Адсорбция частицы на

поверхности полупроводника приводит к образованию дополнительного

(примесного) энергетического уровня в запрещенной зоне. Переход

электрона или дырки на этот уровень изменяет их объемную

концентрацию и свойства поверхности (например, работу выхода

электрона), на которой возникают заряженные центры, участвующие в

каталитическом превращении.

Соединения элементов VI группы периодической системы (О, S, Se, Те) с

переходными металлами (обычно оксиды или сульфиды металлов).

Каталитические свойства этих веществ определяются наличием у

атомов переходных металлов несколько степеней окисления, которые в

условиях катализа легко изменяются в результате переноса электрона

от атома др. реагента. Например, Мо в оксидах может иметь степени

окисления Мо2 + , Мо3 + , Мо4 + , Мо5+ и Мо6+, поэтому он легко

окисляется и восстанавливается в условиях гетерогенного катализа,

обеспечивая тем самым каталитический цикл.

3

4.

Катализаторы-металлыМеталлы обычно значительно активнее оксидов и обладают более

универсальным каталитическим действием, хотя, как правило, менее

селективны.

Скелетные металлические катализаторы могут быть получены из бинарных

сплавов путем выщелачивания одного из металлов. Например, очень

активный Ni-Ренея получают следующим образом: берут сплав Ni+Al, т.е.

сплав Ренея (Ni 50%, Al 50%, d = 0,1-1,25 мм) и выщелачивают алюминий

обработкой сплава раствором щелочи.

Оксиды переходных металлов (Cr, Mo, W, V, Ta, Ti, Zr) восстанавливаются

водородом в более жестких условиях - нужна Т>1000 оС, т.е. выше ТТаммана и

это не подходит. Поэтому используют другие пути.

Метод пропитки (принудительная адсорбция) заключается в том, что

пористый носитель пропитывают раствором легко разлагаемой соли

переходного металла с последующей сушкой и прокаливанием.

4

5.

Для катализаторов с развитой удельной поверхностью наиболеераспространение получил метод осаждения из водных растворов солей с

последующим прокаливанием образующихся соединений. Для большинства

гидроксидов металлов размер частиц после осаждения составляет 4-5 нм. В

дальнейшем

более

растворимые

гидроксиды

могут

подвергаться

рекристаллизации с образованием укрупненных частиц размером 10-103 нм.

Метод разложения твердых солей редко применяют для получения сложных

оксидных систем вследствие различных температур разложения солей разных

металлов, что не позволяет получать равномерно распределенные смеси

оксидов.

Твердые катализаторы с высокой удельной поверхностью и каталитической

активностью готовят механохимическими методами с использованием

различных дробилок и мельниц, что позволяет также значительно снизить

температуру синтеза сложных оксидов из простых

Металлические (реже оксидные) катализаторы готовят обычно нанесением

активного компонента на носитель.

5

6.

Основные процессы в производстве катализаторов относится к группамгидродинамических, тепловых, диффузионных, механических,

химических.

Гидродинамические

процессы

включают

перемещение

жидкостей,

разделение суспензий, перемешивание. Для перемещения жидких

реагентов используют различные насосы: поршневые, центробежные,

струйные и др. Суспензии разделяют отстаиванием, фильтрованием.

Для перемешивания реагентов применяют различные конструкции

мешалок: пропеллерные, якорные, турбинные и т.д. (в зависимости от

вязкости реакционной массы).

Тепловые процессы - это нагревание, охлаждение, выпаривание,

конденсация паров. Для нагрева в катализаторных производствах

используют пар, горячую жидкость, топочные газы, электрический ток.

6

7.

Диффузионные (массообменные) процессы - это экстракция из пористыхтвердых тел, растворение, кристаллизация, адсорбция, сушка.

Механические

процессы

включают

измельчение

(раздавливание,

классификацию

сырья

и

перемешивание

удар,

готовой

твердых

истирание,

продукции

частиц,

раскалывание),

(проводят

в

грохотах,

гидравлических классификаторах, воздушных сепараторах), формовку и

другие операции.

Химические процессы различны в зависимости от того в гомогенных или

гетерогенных системах проводятся. В гетерогенных системах (газ - твердое

вещество) применяют хемосорбцию и десорбцию. В системах жидкость -

твердое

вещество,

жидкость

-

жидкость

экстракцию с

образованием

новых

многофазные

процессы

образованием

с

термообработке катализаторов.

веществ

используют

в

избирательную

экстрагенте.

новых

Сложные

происходят

при

7

8.

Способы формовки катализаторов и носителей:•- экструзия. При этом способе формовки: влажный осадок выдавливают

в виде шнура из непрерывно действующего шнекового или

гидравлического пресса. Форма и поперечный размер гранул

определяются отверстиями в формирующей головке пресса. На выходе

из пресса шнур контактной массы режут вращающимся ножом или

натянутой струной, а образующиеся цилиндрики подхватываются

ленточным транспортером;

•- таблетирование. Проводят на таблеточных машинах под давлением

до 30 МПа (300 кгс/см“). В зависимости от формы матрицы получают

гранулы в виде цилиндров, колец и т.д. При плохом таблетировании к

порошку добавляют связующие материалы: тальк, графит, жидкое стекло;

•- вмазывание пасты. Паста контактной массы вмазывается в отверстия

перфорированной стальной пластины. Размер получаемых гранул

определяется толщиной пластины и диаметром отверстий. После

подсушки гранулы выбивают пластины специальным штампом либо

выдавливают сжатым воздухом;

8

9.

•- гранулирование на тарельчатом грануляторе. Используют приизготовлении контактов механическим смешением порошков различных

компонентов. Гранулятор представляет собой диск с бортиками,

вращающийся на наклонной оси. Порошок катализатора, увлажненный

водой или раствором связующего, непрерывно подают из питателя на

диск гранулятора, где он закатывается в шарики;

•коагуляция в кате и сушка в распылительной сушке. Этим способом

формуют износоустойчивые контакты, используемые для работы в

кипящем слое. При этом способе получают высокопрочные сферические

гранулы. Контактную массу в виде коллоидного раствора распыляют

сжатым воздухом в слой формовочного масла. Образующиеся в

результате распыления мельчайшие капельки золя по мере прохождения

через слой масла принимают форму микросфер и переходят в твердый

гель, мицеллы соединяются при этом в более крупные агрегаты,

вырастают в нити, переплетающиеся в густую сеть. После некоторого

стояния происходит процесс синерезиса. При синерезисе происходит

уплотнение геля, между мицеллами образуются поры, в гидрогеле

создается структура, обеспечивающая высокую механическую прочность

катализатора, минимальное его разрушение при сушке и прокаливании.

Полученную таким образом контактную массу сушат в распылительной

сушилке и прокаливают.

9

10.

1011.

Катализ в нефтяной промышленностиКаталитический крекинг – это термокаталитический процесс, направленный

на получение высокооктанового компонента товарного бензина, жирного

газа с высоким содержанием непредельных соединений и легкого газойля,

являющегося после гидроочистки компонентом товарного дизельного

топлива.

Четыре базовых направления, обеспечивающих:

• максимальный отбор бензиновой фракции;

•повышенный

отбор

пропан-пропиленовой

и

бутан-бутиленовой фракций с высоким содержанием в них олефинов

(нефтехимический вариант переработки сырья);

• получение максимального количества дизельной фракции;

•переработку

мазута

или

смесей

мазута

с

вакуумным

газойлем.

11

12.

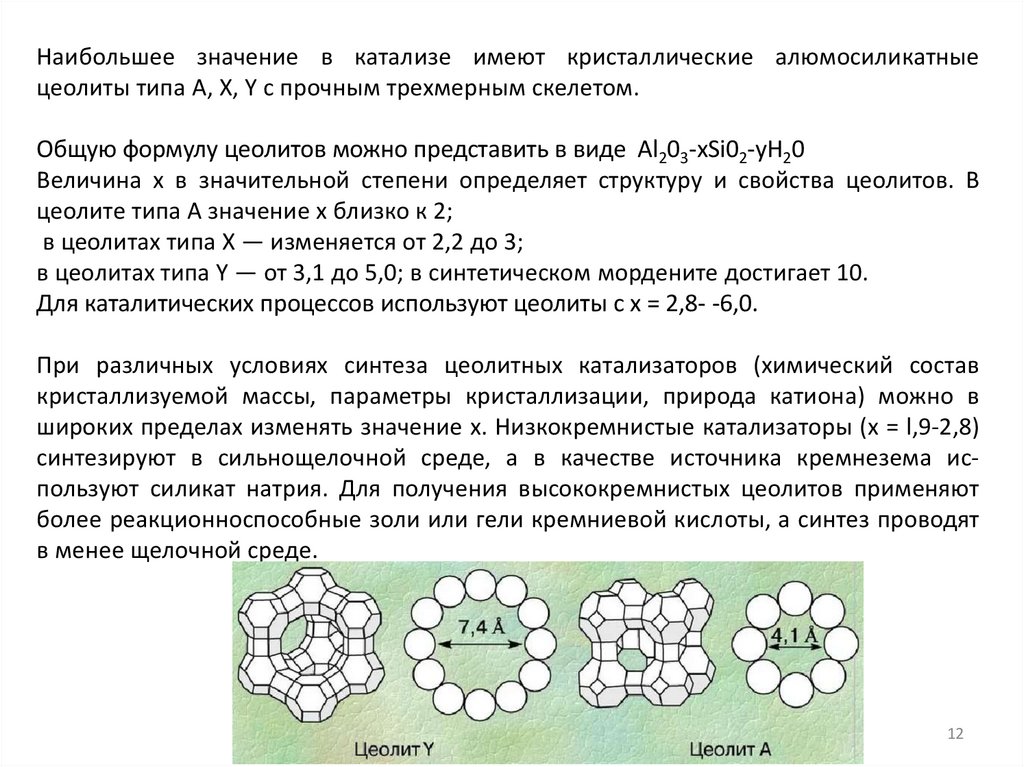

Наибольшее значение в катализе имеют кристаллические алюмосиликатныецеолиты типа А, X, Y с прочным трехмерным скелетом.

Общую формулу цеолитов можно представить в виде Al203-xSi02-yН20

Величина х в значительной степени определяет структуру и свойства цеолитов. В

цеолите типа А значение х близко к 2;

в цеолитах типа X — изменяется от 2,2 до 3;

в цеолитах типа Y — от 3,1 до 5,0; в синтетическом мордените достигает 10.

Для каталитических процессов используют цеолиты с х = 2,8- -6,0.

При различных условиях синтеза цеолитных катализаторов (химический состав

кристаллизуемой массы, параметры кристаллизации, природа катиона) можно в

широких пределах изменять значение х. Низкокремнистые катализаторы (х = l,9-2,8)

синтезируют в сильнощелочной среде, а в качестве источника кремнезема используют силикат натрия. Для получения высококремнистых цеолитов применяют

более реакционноспособные золи или гели кремниевой кислоты, а синтез проводят

в менее щелочной среде.

12

Химия

Химия Промышленность

Промышленность