Похожие презентации:

Основы металлургического производства. Прокат

1.

2.

– шахты и карьеры;– горно-обогатительные комбинаты;

– коксохимические заводы;

– энергетические цехи;

– доменные цехи для выплавки чугуна;

– заводы для производства

ферросплавов;

– сталеплавильные;

– прокатные цехи.

3.

– чугуны: передельный, используемый дляпередела на сталь, и литейный, для

производства фасонных отливок;

– железорудные металлизованные окатыши

для выплавки стали;

– ферросплавы (сплавы железа с

повышенным содержанием марганца,

кремния, ванадия, титана и т.д.) для

легированных сталей;

– стальные слитки для производства проката,

– стальные слитки для изготовления крупных

кованных валов, дисков (кузнечные слитки).

4.

– слитки цветных металлов дляпроизводства проката;

– слитки для изготовления отливок на

машиностроительных заводах;

– лигатуры – сплавы цветных металлов с

легирующими элементами для

производства сложных легированных

сплавов;

– слитки чистых и особо чистых металлов

для приборостроения и электротехники.

5.

Промышленная руда – горная порода, из которойцелесообразно извлекать металлы и их соединения

Флюсы – материалы, загружаемые в плавильную

печь для образования легкоплавкого соединения с

пустой породой руды или концентратом и золой

топлива.

Топливо – в металлургических печах используется

кокс, природный газ, мазут, доменный

(колошниковый) газ

Огнеупорные материалы применяют для

изготовления внутреннего облицовочного слоя

(футеровки) металлургических печей и ковшей для

расплавленного металла.

6.

Чугун – сплав железа и углерода с сопутствующимиэлементами (содержание углерода более 2,14 %).

Чугун выплавляют в печах шахтного типа – доменных

печах.

Сущность процесса получения чугуна заключается в

восстановлении оксидов железа, входящих в состав

руды оксидом углерода, водородом и твердым

углеродом, выделяющимся при сгорании топлива.

Для выплавки чугуна используют железные руды,

топливо, флюсы.

Топливом для доменной плавки служит кокс,

возможна частичная замена газом, мазутом.

Флюсом является известняк или

доломитизированный известняк.

7.

Схема устройствадоменной печи:

1 – фундамент;

2 – лещадь;

3 – чугуновоз;

4 – чугунная летка;

5 – фурмы и

воздухопровод;

6 – газоотводящие

каналы;

7 – загрузочное

устройство;

8 – шлаковая летка;

9 – шлаковоз

8.

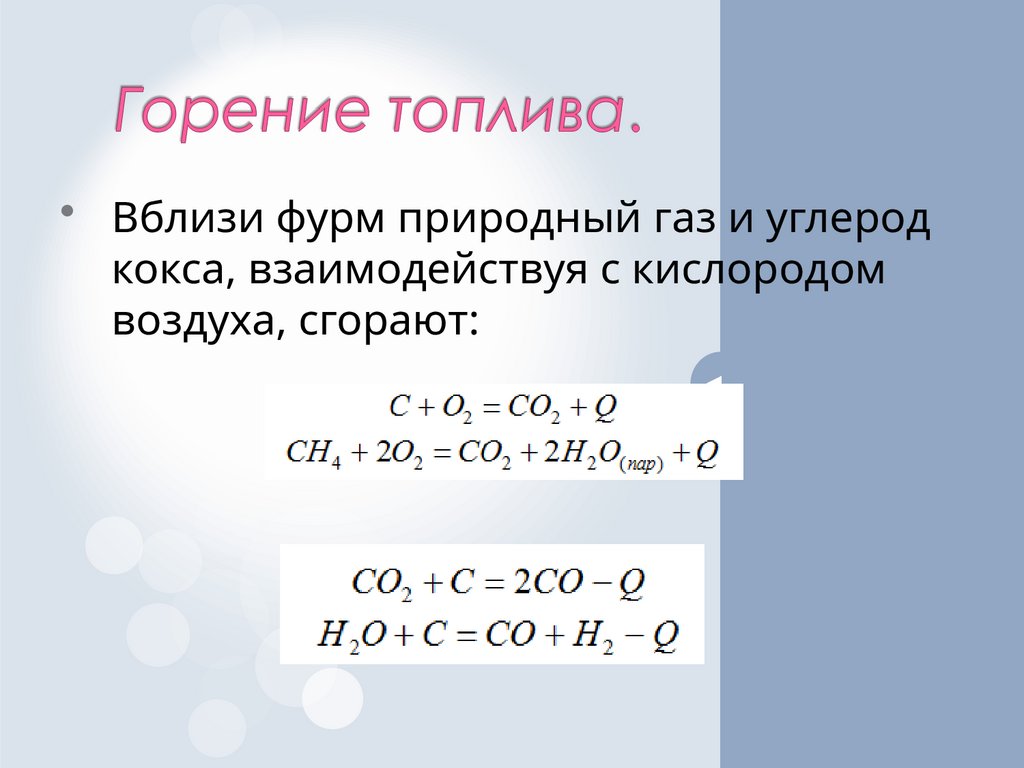

Вблизи фурм природный газ и углеродкокса, взаимодействуя с кислородом

воздуха, сгорают:

9.

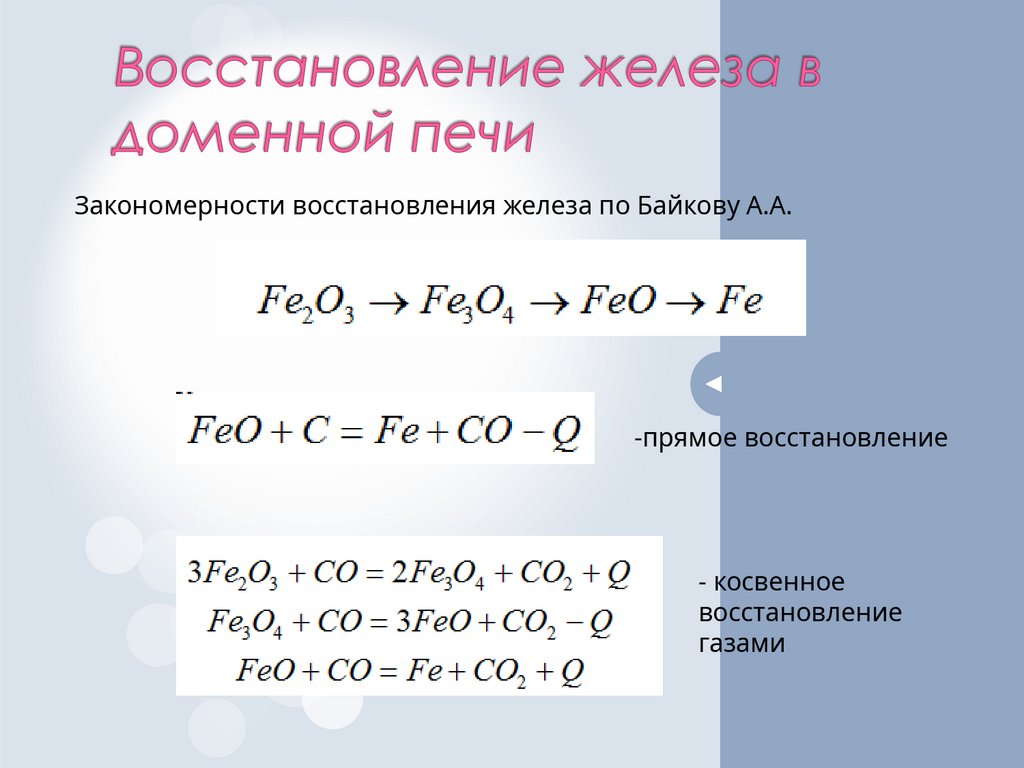

Закономерности восстановления железа по Байкову А.А.-прямое восстановление

- косвенное

восстановление

газами

10.

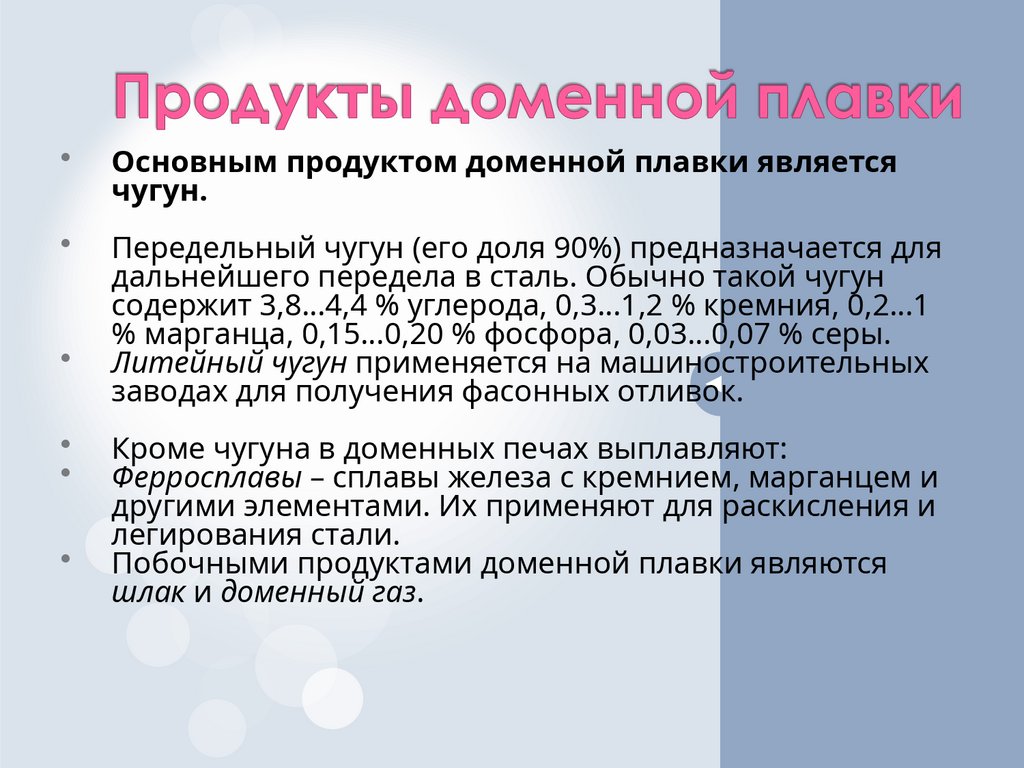

Основным продуктом доменной плавки являетсячугун.

Передельный чугун (его доля 90%) предназначается для

дальнейшего передела в сталь. Обычно такой чугун

содержит 3,8…4,4 % углерода, 0,3…1,2 % кремния, 0,2…1

% марганца, 0,15…0,20 % фосфора, 0,03…0,07 % серы.

Литейный чугун применяется на машиностроительных

заводах для получения фасонных отливок.

Кроме чугуна в доменных печах выплавляют:

Ферросплавы – сплавы железа с кремнием, марганцем и

другими элементами. Их применяют для раскисления и

легирования стали.

Побочными продуктами доменной плавки являются

шлак и доменный газ.

11.

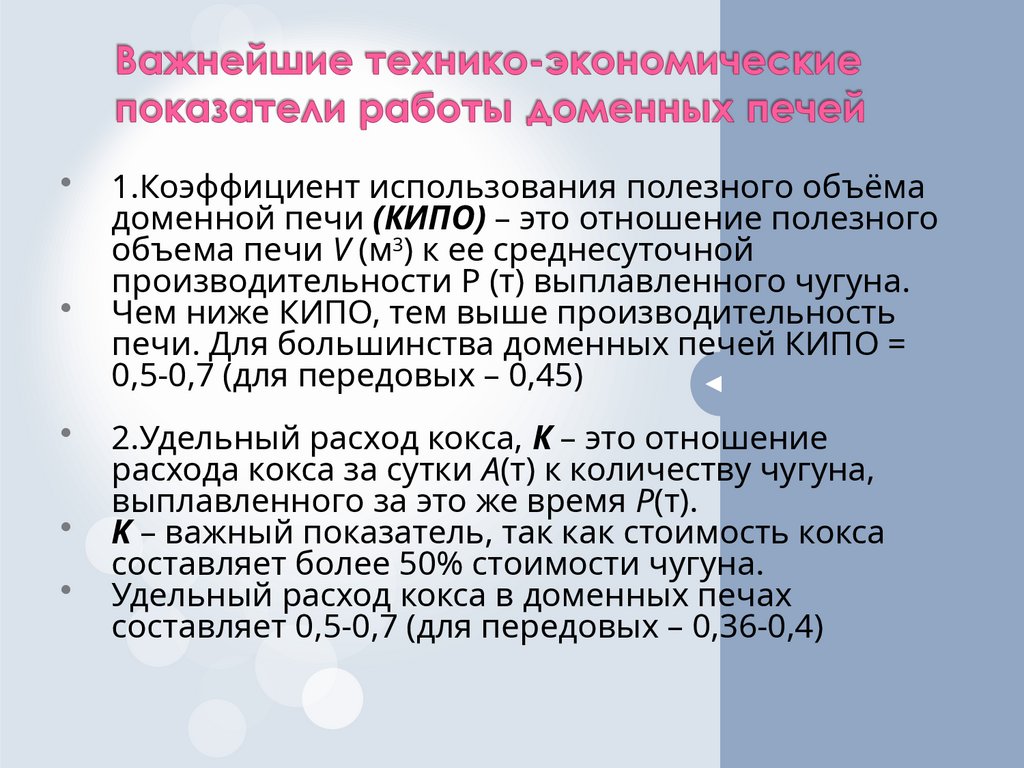

1.Коэффициент использования полезного объёмадоменной печи (КИПО) – это отношение полезного

объема печи V (м3) к ее среднесуточной

производительности Р (т) выплавленного чугуна.

Чем ниже КИПО, тем выше производительность

печи. Для большинства доменных печей КИПО =

0,5-0,7 (для передовых – 0,45)

2.Удельный расход кокса, К – это отношение

расхода кокса за сутки А(т) к количеству чугуна,

выплавленного за это же время Р(т).

K – важный показатель, так как стоимость кокса

составляет более 50% стоимости чугуна.

Удельный расход кокса в доменных печах

составляет 0,5-0,7 (для передовых – 0,36-0,4)

12.

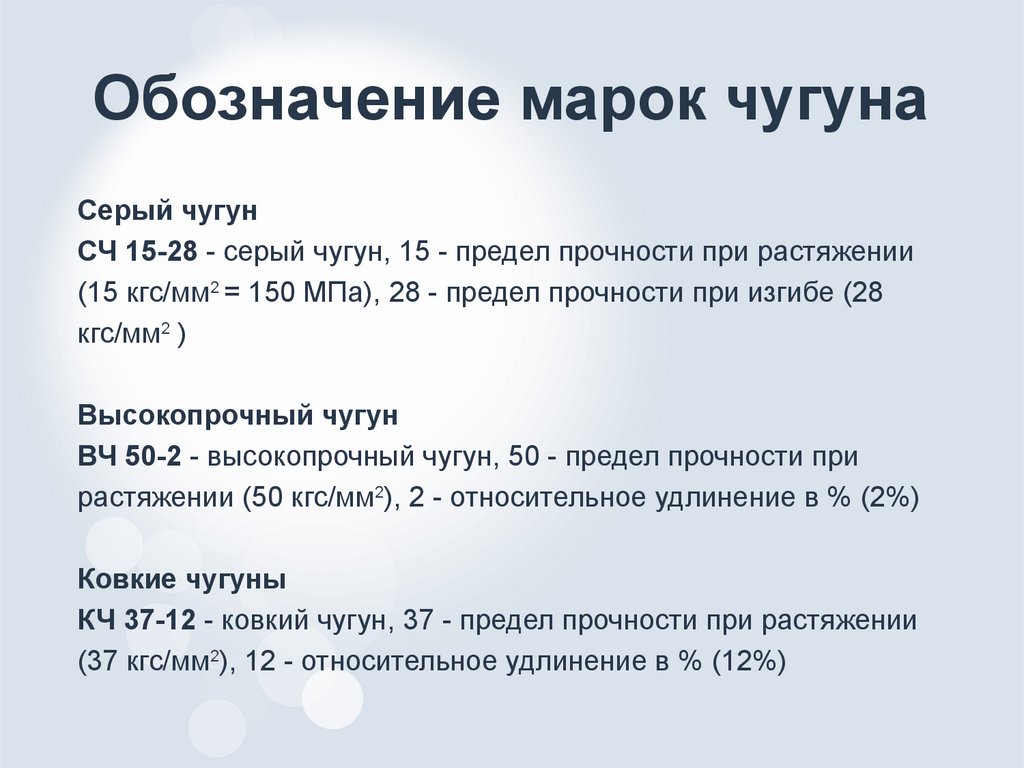

Обозначение марок чугунаСерый чугун

СЧ 15-28 - серый чугун, 15 - предел прочности при растяжении

(15 кгс/мм2 = 150 МПа), 28 - предел прочности при изгибе (28

кгс/мм2 )

Высокопрочный чугун

ВЧ 50-2 - высокопрочный чугун, 50 - предел прочности при

растяжении (50 кгс/мм2), 2 - относительное удлинение в % (2%)

Ковкие чугуны

КЧ 37-12 - ковкий чугун, 37 - предел прочности при растяжении

(37 кгс/мм2), 12 - относительное удлинение в % (12%)

13.

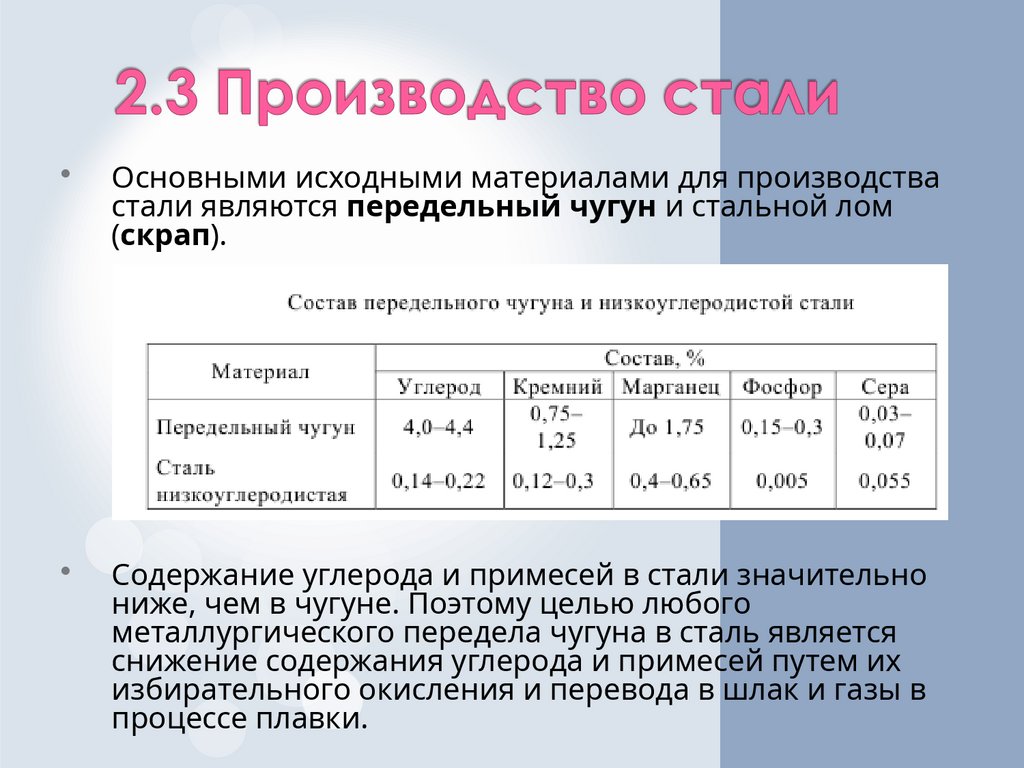

Основными исходными материалами для производствастали являются передельный чугун и стальной лом

(скрап).

Содержание углерода и примесей в стали значительно

ниже, чем в чугуне. Поэтому целью любого

металлургического передела чугуна в сталь является

снижение содержания углерода и примесей путем их

избирательного окисления и перевода в шлак и газы в

процессе плавки.

14.

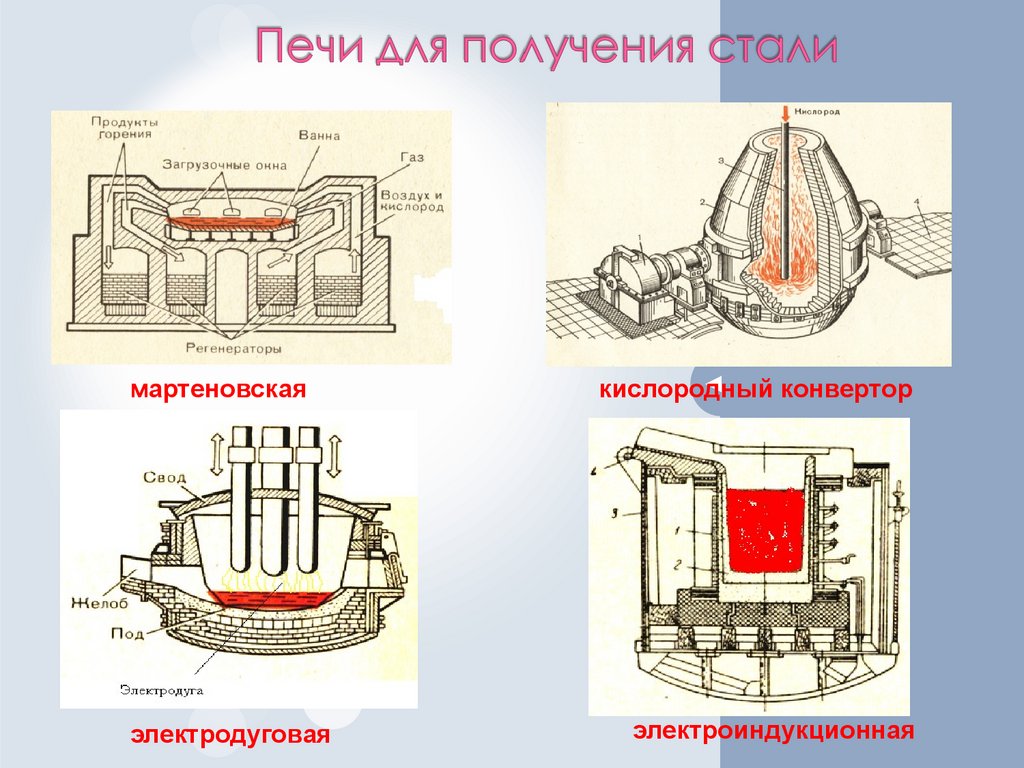

мартеновскаяэлектродуговая

кислородный конвертор

электроиндукционная

15.

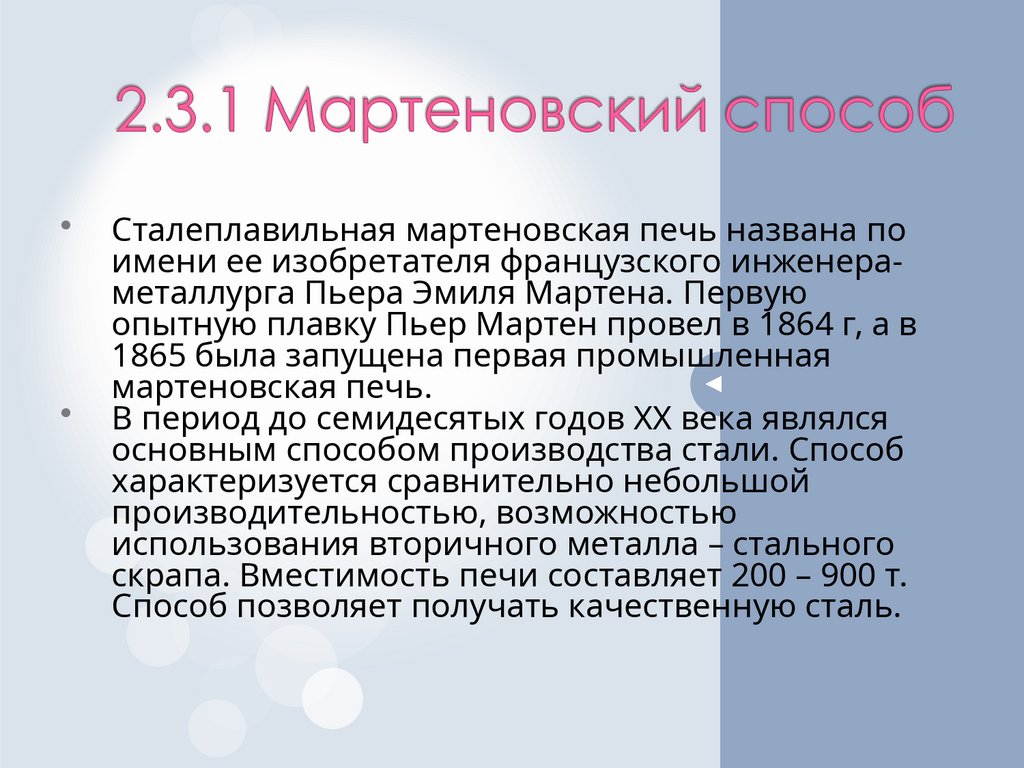

Сталеплавильная мартеновская печь названа поимени ее изобретателя французского инженераметаллурга Пьера Эмиля Мартена. Первую

опытную плавку Пьер Мартен провел в 1864 г, а в

1865 была запущена первая промышленная

мартеновская печь.

В период до семидесятых годов ХХ века являлся

основным способом производства стали. Способ

характеризуется сравнительно небольшой

производительностью, возможностью

использования вторичного металла – стального

скрапа. Вместимость печи составляет 200 – 900 т.

Способ позволяет получать качественную сталь.

16.

17.

18.

Основными технико-экономическими показателямипроизводства стали в мартеновских печах являются:

производительность печи – съем стали с 1м2 площади

пода в сутки (т/м2 в сутки), в среднем составляет 10 т/м2;

расход топлива на 1т выплавляемой стали, в среднем

составляет 80 кг/т.

С укрупнением печей увеличивается их экономическая

эффективность.

Недостатки:

Неэкологичны.

Очень опасно для самих работающих.

Мартеновское производство малопроизводительно и

недопустимо трудоемко.

Потери тепла и выход материалов в отход в

мартеновском процессе по меркам нынешнего дня

абсолютно неприемлемы.

Мартеновское производство требует больших

начальных вложений и сопутствующих расходов.

19.

В 1856 г. Генри Бессемер запатентовалконверторный способ получения стали. Однако он

был реализуем только на крупномасштабном

производстве, расположенном вблизи источников

хорошей железной руды и топлива для доменных

печей: переделывать чугун в сталь конверторным

способом нужно немедленно по его выплавке.

В настоящее время способ является основным в

массовом производстве стали.

Кислородный конвертер – сосуд грушевидной

формы из стального листа, футерованный

основным кирпичом.

Вместимость конвертера – 130 – 350 т жидкого

чугуна. В процессе работы конвертер может

поворачиваться на 3600 для загрузки скрапа,

заливки чугуна, слива стали и шлака.

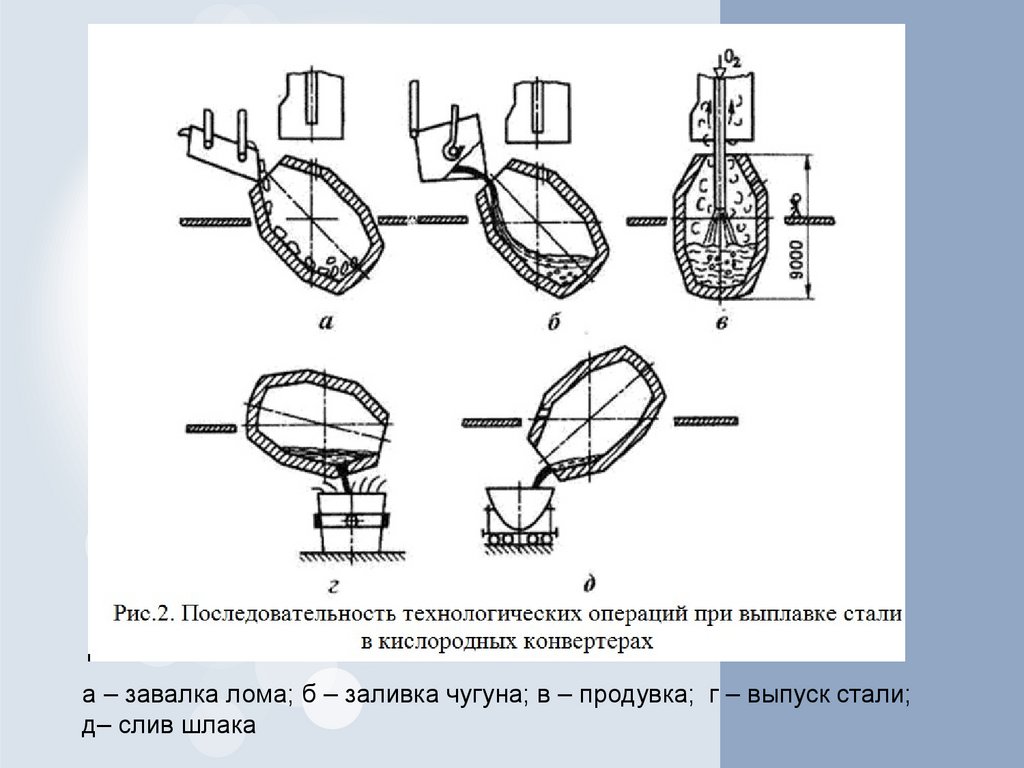

20.

а – завалка лома; б – заливка чугуна; в – продувка; г – выпуск стали;д– слив шлака

21.

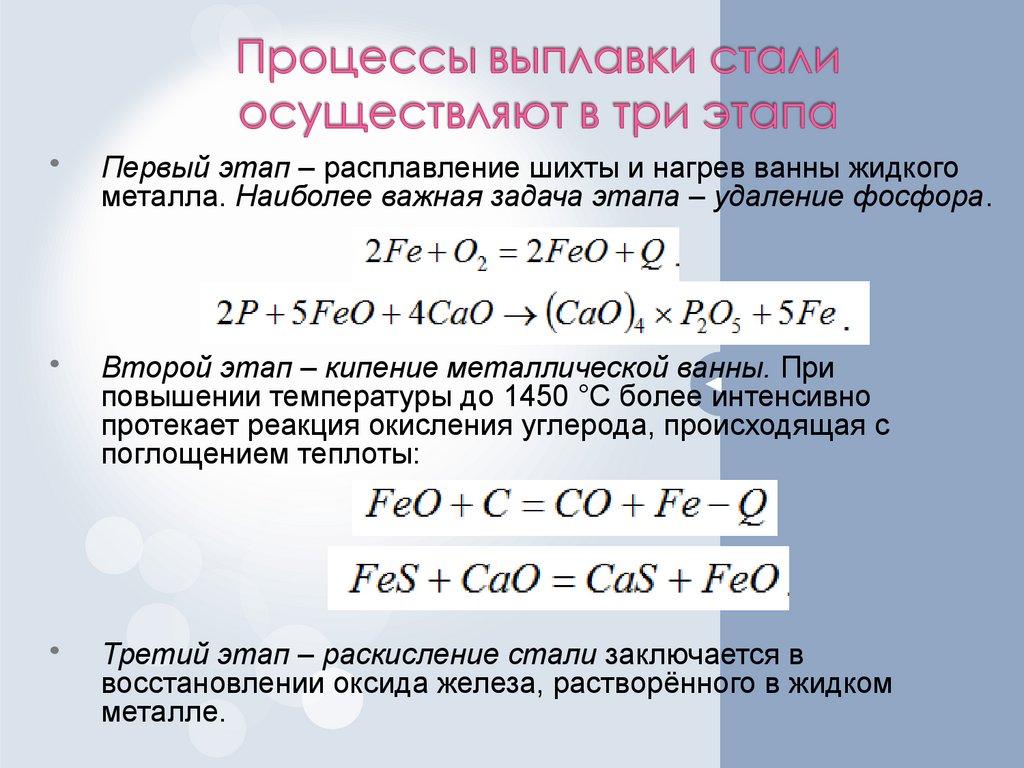

Первый этап – расплавление шихты и нагрев ванны жидкогометалла. Наиболее важная задача этапа – удаление фосфора.

Второй этап – кипение металлической ванны. При

повышении температуры до 1450 °С более интенсивно

протекает реакция окисления углерода, происходящая с

поглощением теплоты:

Третий этап – раскисление стали заключается в

восстановлении оксида железа, растворённого в жидком

металле.

22.

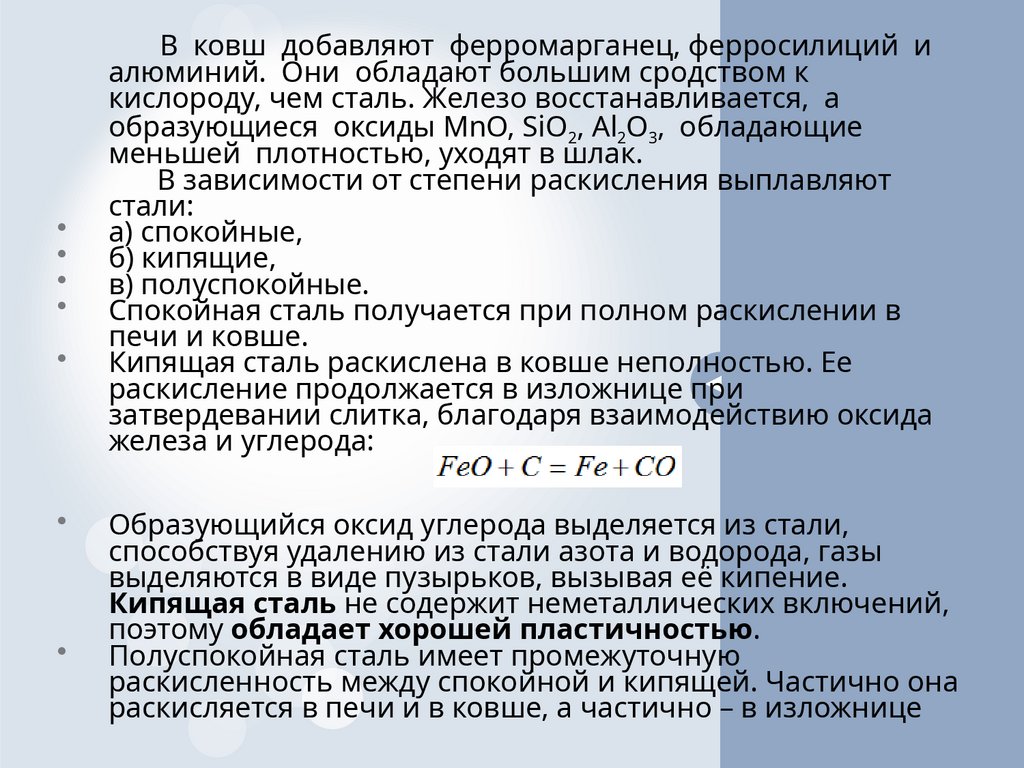

В ковш добавляют ферромарганец, ферросилиций иалюминий. Они обладают большим сродством к

кислороду, чем сталь. Железо восстанавливается, а

образующиеся оксиды MnO, SiO2, Al2O3, обладающие

меньшей плотностью, уходят в шлак.

В зависимости от степени раскисления выплавляют

стали:

а) спокойные,

б) кипящие,

в) полуспокойные.

Спокойная сталь получается при полном раскислении в

печи и ковше.

Кипящая сталь раскислена в ковше неполностью. Ее

раскисление продолжается в изложнице при

затвердевании слитка, благодаря взаимодействию оксида

железа и углерода:

Образующийся оксид углерода выделяется из стали,

способствуя удалению из стали азота и водорода, газы

выделяются в виде пузырьков, вызывая её кипение.

Кипящая сталь не содержит неметаллических включений,

поэтому обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную

раскисленность между спокойной и кипящей. Частично она

раскисляется в печи и в ковше, а частично – в изложнице

23.

В кислородных конвертерах выплавляютконструкционные стали с различным

содержанием углерода – кипящие и

спокойные.

Конвертерным способом можно выплавить

только низколегированную сталь.

Легирующие элементы вводятся в ковш в

расплавленном состоянии или в виде

твердых ферросплавов.

Кислородно-конвертерный процесс

отличается высокой производительностью:

выплавка стали в конвертерах вместимостью

50–300 т идет 25–50 мин.

24.

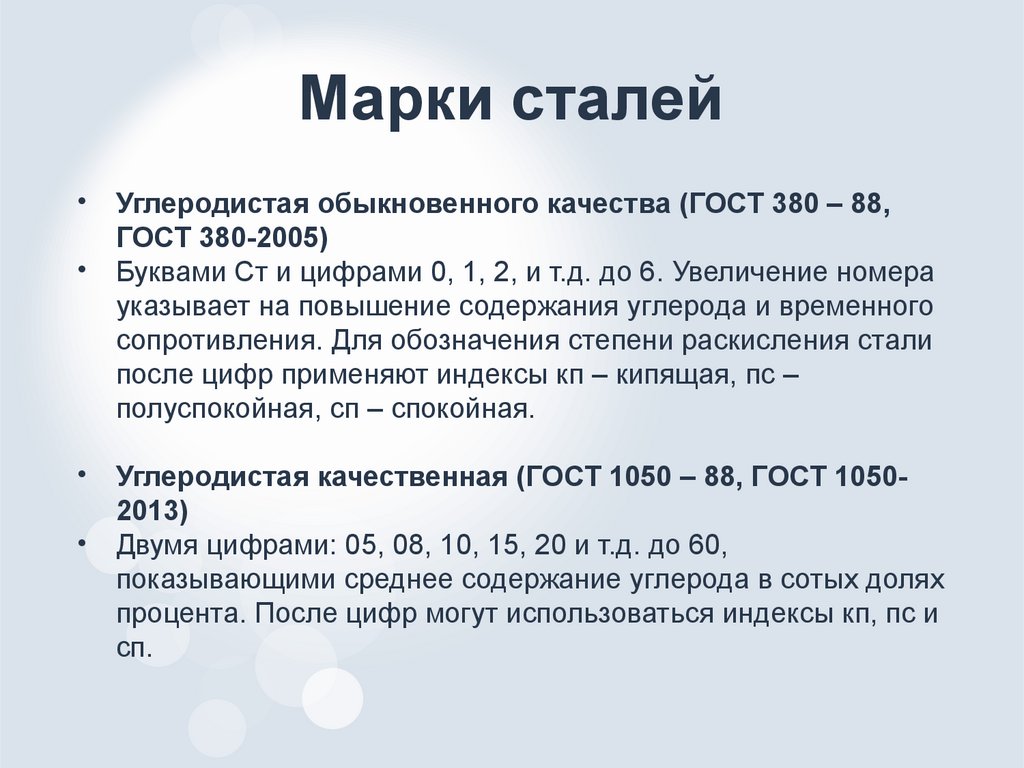

Марки сталей• Углеродистая обыкновенного качества (ГОСТ 380 – 88,

ГОСТ 380-2005)

• Буквами Ст и цифрами 0, 1, 2, и т.д. до 6. Увеличение номера

указывает на повышение содержания углерода и временного

сопротивления. Для обозначения степени раскисления стали

после цифр применяют индексы кп – кипящая, пс –

полуспокойная, сп – спокойная.

• Углеродистая качественная (ГОСТ 1050 – 88, ГОСТ 10502013)

• Двумя цифрами: 05, 08, 10, 15, 20 и т.д. до 60,

показывающими среднее содержание углерода в сотых долях

процента. После цифр могут использоваться индексы кп, пс и

сп.

25.

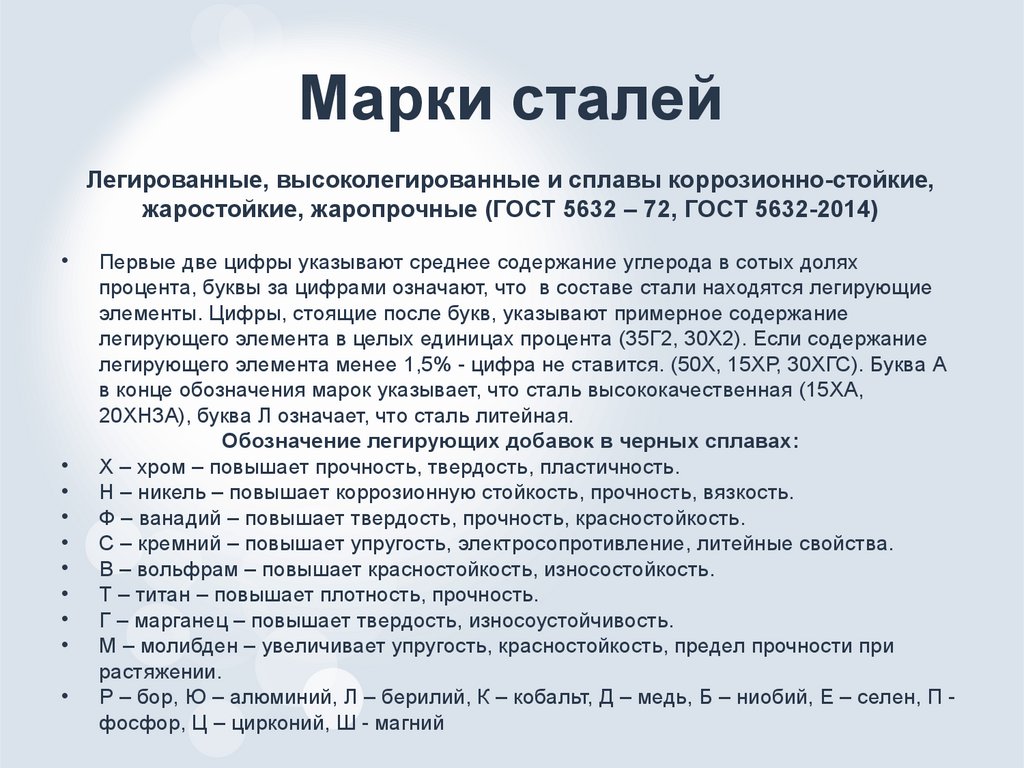

Марки сталейЛегированные, высоколегированные и сплавы коррозионно-стойкие,

жаростойкие, жаропрочные (ГОСТ 5632 – 72, ГОСТ 5632-2014)

Первые две цифры указывают среднее содержание углерода в сотых долях

процента, буквы за цифрами означают, что в составе стали находятся легирующие

элементы. Цифры, стоящие после букв, указывают примерное содержание

легирующего элемента в целых единицах процента (35Г2, 30Х2). Если содержание

легирующего элемента менее 1,5% - цифра не ставится. (50Х, 15ХР, 30ХГС). Буква А

в конце обозначения марок указывает, что сталь высококачественная (15ХА,

20ХН3А), буква Л означает, что сталь литейная.

Обозначение легирующих добавок в черных сплавах:

Х – хром – повышает прочность, твердость, пластичность.

Н – никель – повышает коррозионную стойкость, прочность, вязкость.

Ф – ванадий – повышает твердость, прочность, красностойкость.

С – кремний – повышает упругость, электросопротивление, литейные свойства.

В – вольфрам – повышает красностойкость, износостойкость.

Т – титан – повышает плотность, прочность.

Г – марганец – повышает твердость, износоустойчивость.

М – молибден – увеличивает упругость, красностойкость, предел прочности при

растяжении.

Р – бор, Ю – алюминий, Л – берилий, К – кобальт, Д – медь, Б – ниобий, Е – селен, П фосфор, Ц – цирконий, Ш - магний

26.

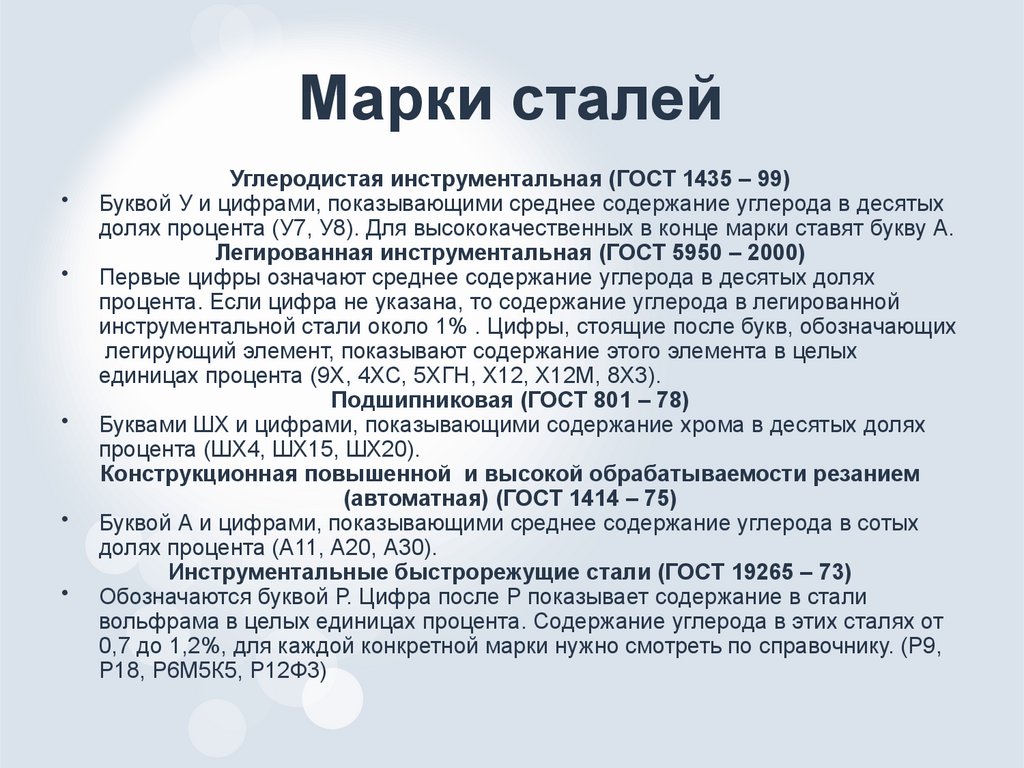

Марки сталейУглеродистая инструментальная (ГОСТ 1435 – 99)

Буквой У и цифрами, показывающими среднее содержание углерода в десятых

долях процента (У7, У8). Для высококачественных в конце марки ставят букву А.

Легированная инструментальная (ГОСТ 5950 – 2000)

Первые цифры означают среднее содержание углерода в десятых долях

процента. Если цифра не указана, то содержание углерода в легированной

инструментальной стали около 1% . Цифры, стоящие после букв, обозначающих

легирующий элемент, показывают содержание этого элемента в целых

единицах процента (9Х, 4ХС, 5ХГН, Х12, Х12М, 8Х3).

Подшипниковая (ГОСТ 801 – 78)

Буквами ШХ и цифрами, показывающими содержание хрома в десятых долях

процента (ШХ4, ШХ15, ШХ20).

Конструкционная повышенной и высокой обрабатываемости резанием

(автоматная) (ГОСТ 1414 – 75)

Буквой А и цифрами, показывающими среднее содержание углерода в сотых

долях процента (А11, А20, А30).

Инструментальные быстрорежущие стали (ГОСТ 19265 – 73)

Обозначаются буквой Р. Цифра после Р показывает содержание в стали

вольфрама в целых единицах процента. Содержание углерода в этих сталях от

0,7 до 1,2%, для каждой конкретной марки нужно смотреть по справочнику. (Р9,

Р18, Р6М5К5, Р12Ф3)

27.

Плавильные электропечи имеют преимущества посравнению с другими плавильными агрегатами:

а) легко регулировать тепловой процесс, изменяя

параметры тока;

б) можно получать высокую температуру металла,

в) возможность создавать окислительную,

восстановительную, нейтральную атмосферу и вакуум,

что позволяет раскислять металл с образованием

минимального количества неметаллических

включений.

Электропечи используют для выплавки

конструкционных, высоколегированных,

инструментальных, специальных сплавов и сталей.

Различают дуговые и индукционные электропечи.

28.

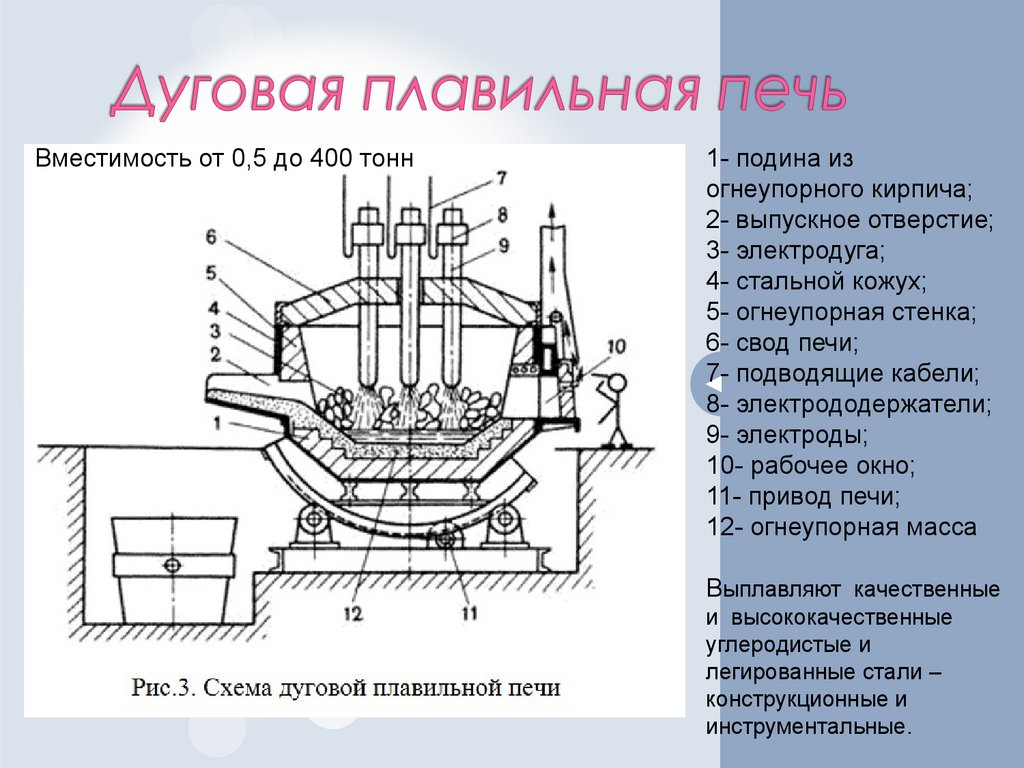

Вместимость от 0,5 до 400 тонн1- подина из

огнеупорного кирпича;

2- выпускное отверстие;

3- электродуга;

4- стальной кожух;

5- огнеупорная стенка;

6- свод печи;

7- подводящие кабели;

8- электрододержатели;

9- электроды;

10- рабочее окно;

11- привод печи;

12- огнеупорная масса

Выплавляют качественные

и высококачественные

углеродистые и

легированные стали –

конструкционные и

инструментальные.

29.

Ток частотой 500-2000 ГцВместимость от 10 кг до 30 тонн

1- вихревые токи Фуко;

2- съемный свод;

3- водоохлаждаемый

индуктор;

4- тигель

В печах выплавляют

высококачественные,

легированные стали с

высоким содержанием

марганца, титана, никеля,

алюминия. Можно получать

стали с незначительным

содержанием углерода и

безуглеродистые сплавы, так

как нет науглероживающей

среды.

30.

Изложницы – чугунные формы дляизготовления слитков.

Изложницы выполняют с квадратным,

прямоугольным, круглым и многогранным

поперечными сечениями.

Спокойные и кипящие углеродистые стали

разливают в слитки массой до 25 т,

легированные и высококачественные стали

– в слитки массой 0,5–7 т, а некоторые сорта

высоколегированных сталей – в слитки до

нескольких килограммов

Сталь разливают в изложницы сверху, снизу

(сифоном) и на машинах непрерывного

литья

31.

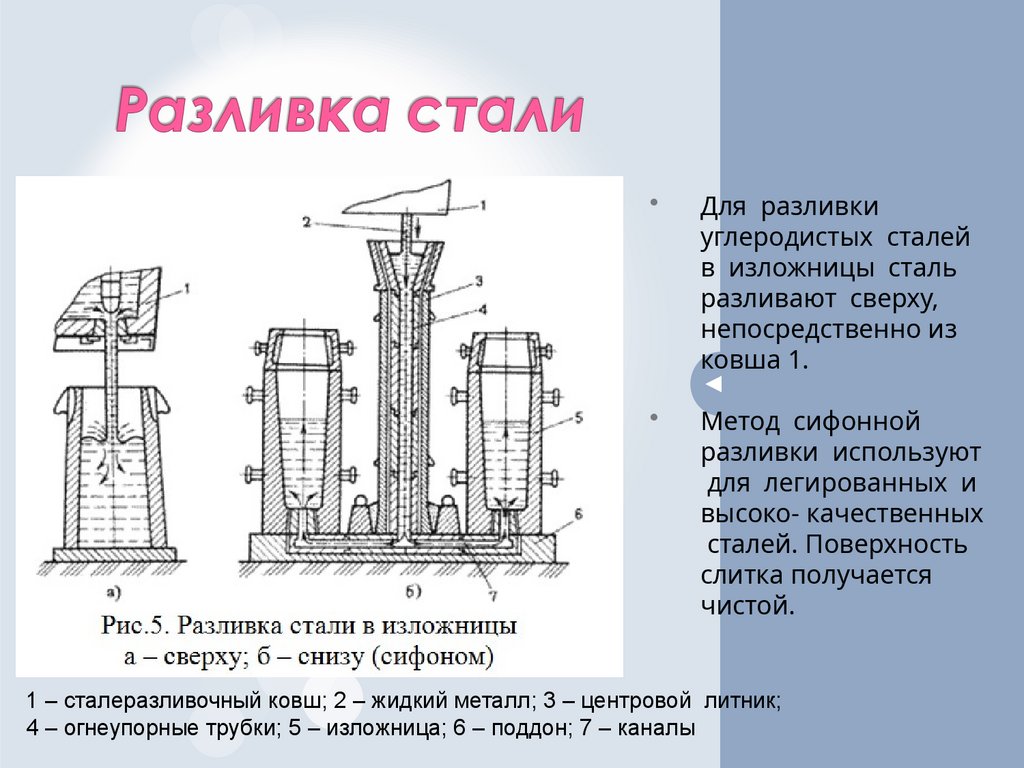

Для разливкиуглеродистых сталей

в изложницы сталь

разливают сверху,

непосредственно из

ковша 1.

Метод сифонной

разливки используют

для легированных и

высоко- качественных

сталей. Поверхность

слитка получается

чистой.

1 – сталеразливочный ковш; 2 – жидкий металл; 3 – центровой литник;

4 – огнеупорные трубки; 5 – изложница; 6 – поддон; 7 – каналы

32.

Перед заливкой металлав кристаллизатор вводят

затравку – стальную

штангу с пазом в виде

ласточкина хвоста

1 – сталеразливочный

ковш;

2 – промежуточное

разливочное устройство;

3 – водоохладжаемая

изложница кристаллизатор;

4 – вторричное

охлаждающее устройство

- брызгалы;

6 – тяговые ролики;

7 – газовый резак

Скорость вытягивания в

среднем составляет 1

м/мин

33.

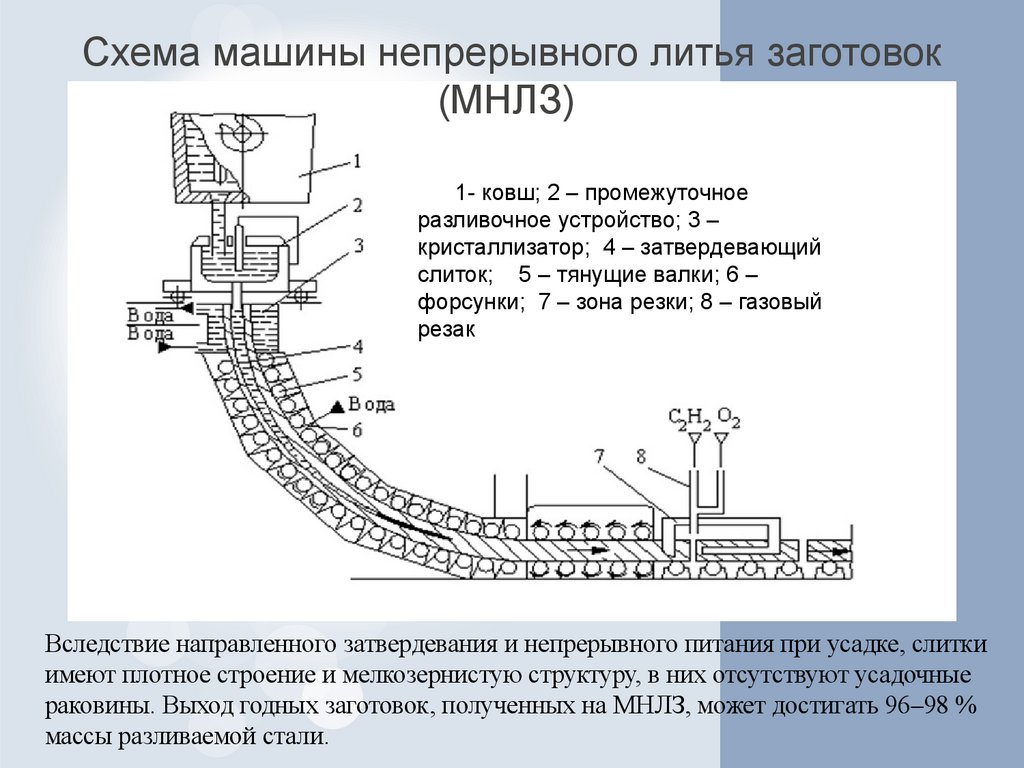

Схема машины непрерывного литья заготовок(МНЛЗ)

1 – 1- ковш; 2 – промежуточное

разливочное устройство; 3 –

кристаллизатор; 4 – затвердевающий

слиток; 5 – тянущие валки; 6 –

форсунки; 7 – зона резки; 8 – газовый

резак

Вследствие направленного затвердевания и непрерывного питания при усадке, слитки

имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные

раковины. Выход годных заготовок, полученных на МНЛЗ, может достигать 96–98 %

массы разливаемой стали.

34.

2.5. Изготовление машиностроительныхпрофилей

2.5.1. Виды машиностроительных профилей

• Машиностроительные профили – длинномерные

изделия (у которых один размер – длина – значительно

больше поперечных размеров) с определенной

формой поперечного сечения.

• Данные о группе профилей, различающихся формой и

размерами, называют сортаментом.

• Профилем прокатного изделия называется форма его

поперечного сечения.

• Весь сортамент машиностроительных профилей

делится на четыре группы: сортовые профили

(сортовой прокат), листовой металл (листовой прокат),

трубы и периодические профили.

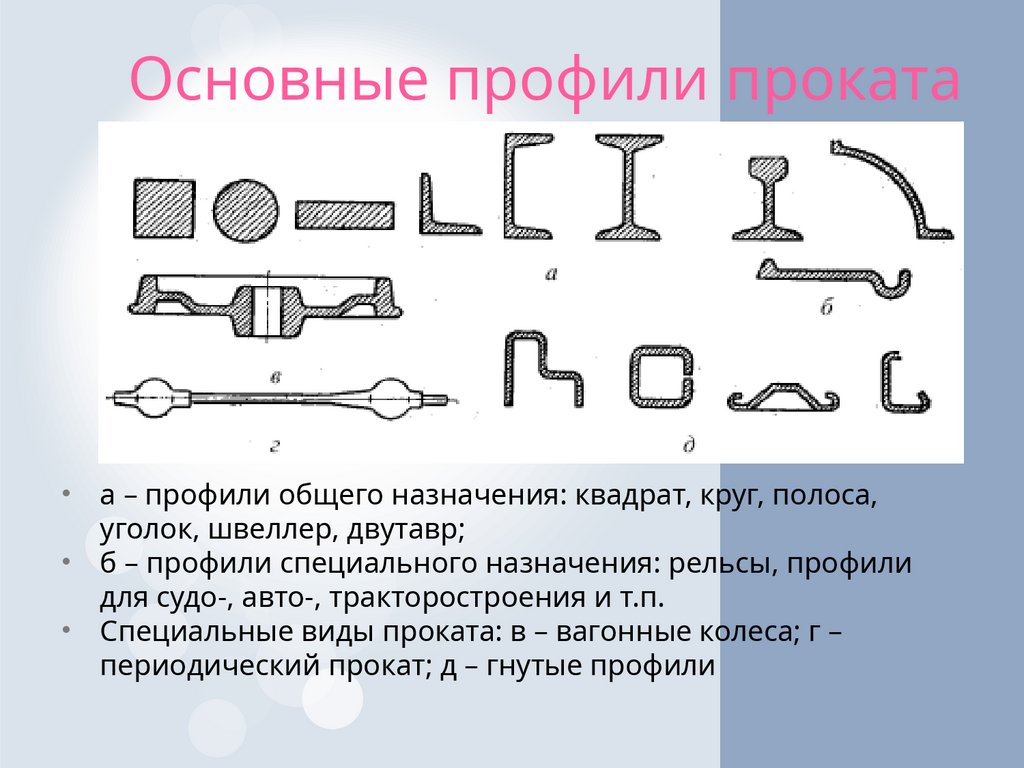

35.

Основные профили проката• а – профили общего назначения: квадрат, круг, полоса,

уголок, швеллер, двутавр;

• б – профили специального назначения: рельсы, профили

для судо-, авто-, тракторостроения и т.п.

• Специальные виды проката: в – вагонные колеса; г –

периодический прокат; д – гнутые профили

36.

Виды машиностроительных профилейСортовые профили делят на профили общего назначения

(простой геометрической формы) – круг, шестигранник, квадрат,

прямоугольник, полоса и

фасонные (рельс, швеллер, тавровый и двутавровый профили,

уголок и др.), так же на

профили специального назначения, используемые в

автотракторостроении, судостроении, транспортном

машиностроении и других отраслей промышленности .

Листовую сталь делят на тонколистовую (толщиной менее 4 мм),

толстолистовую (от 4 до 160 мм) и фольгу (листы толщиной менее

0,2 мм).

Трубы разделяют на две группы: бесшовные (диаметром 30−650

мм) и сварные (диаметром 5−2500 мм). Бесшовные трубы

используют в наиболее ответственных случаях.

К специальным видам проката относятся вагонные колеса,

зубчатые колеса, шары, периодический прокат, а также гнутый

профиль.

Периодические профили применяют как фасонную заготовку для

последующей штамповки и как заготовку для окончательной

механической обработки.

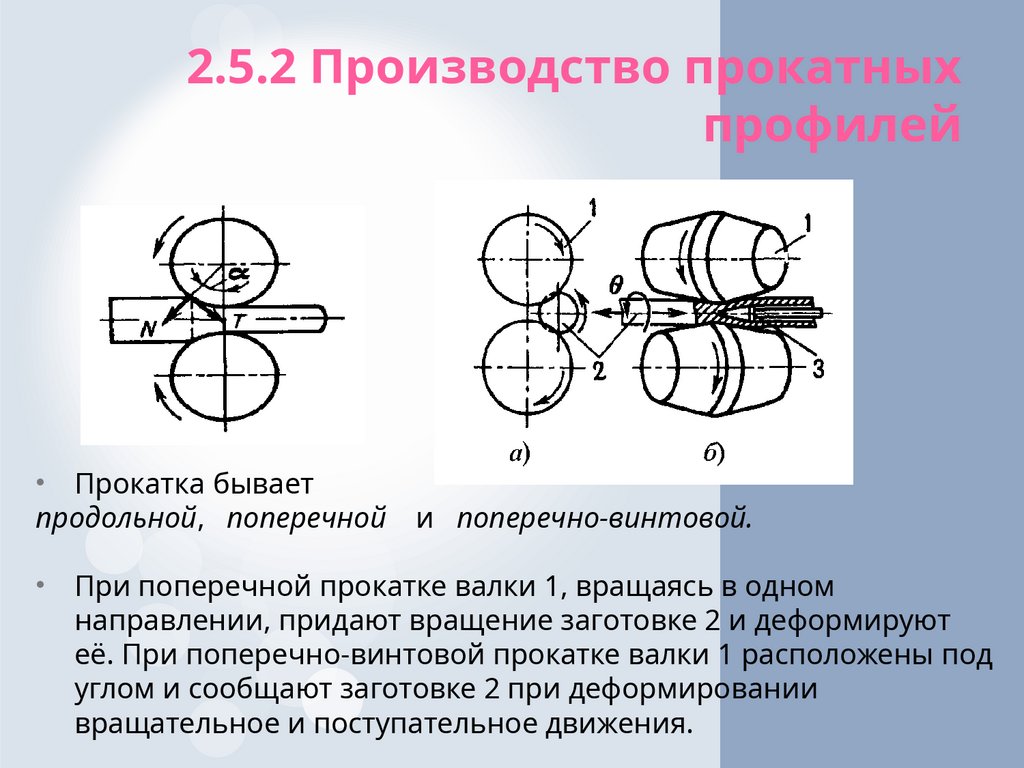

37.

2.5.2 Производство прокатныхпрофилей

• Прокатка бывает

продольной, поперечной

и поперечно-винтовой.

• При поперечной прокатке валки 1, вращаясь в одном

направлении, придают вращение заготовке 2 и деформируют

её. При поперечно-винтовой прокатке валки 1 расположены под

углом и сообщают заготовке 2 при деформировании

вращательное и поступательное движения.

38.

Инструментом для прокатки являются валки. Валки могут бытьгладкими (а), применяемыми для прокатки листов и лент;

ступенчатыми, например, для прокатки полосовой стали, и

ручьевыми (б) для получения сортового проката.

1- бочка, 2- шейка, 3- трефа, 4- нажимной механизм, 5- валок, 6шпиндель, 7- шестеренная клеть, 8- редуктор, 9- электродвигатель

39.

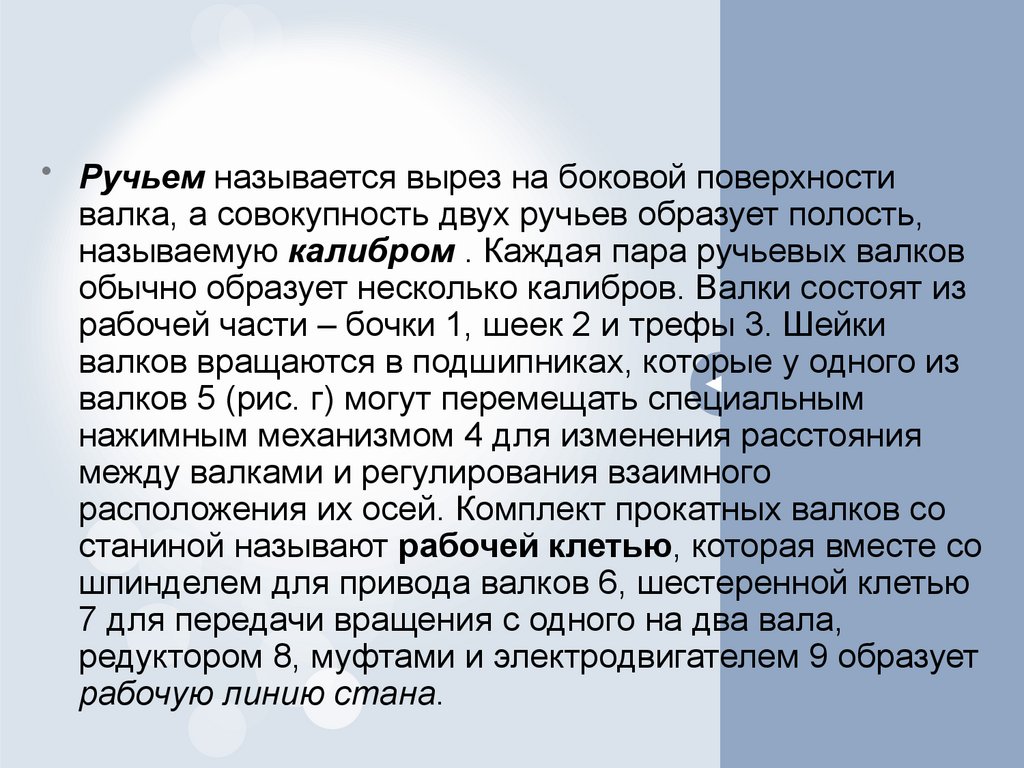

• Ручьем называется вырез на боковой поверхностивалка, а совокупность двух ручьев образует полость,

называемую калибром . Каждая пара ручьевых валков

обычно образует несколько калибров. Валки состоят из

рабочей части – бочки 1, шеек 2 и трефы 3. Шейки

валков вращаются в подшипниках, которые у одного из

валков 5 (рис. г) могут перемещать специальным

нажимным механизмом 4 для изменения расстояния

между валками и регулирования взаимного

расположения их осей. Комплект прокатных валков со

станиной называют рабочей клетью, которая вместе со

шпинделем для привода валков 6, шестеренной клетью

7 для передачи вращения с одного на два вала,

редуктором 8, муфтами и электродвигателем 9 образует

рабочую линию стана.

40.

Прокатные валки и система калибровдля

получения рельсов

Разработку системы последовательных калибров, необходимых

для получения того или иного профиля, называют калибровкой.

Неправильная калибровка может привести к браку изделия.

41.

• По назначению прокатные станы подразделяют на станы дляпроизводства полупродукта и станы для выпуска готового проката. К

первой группе относят обжимные станы для прокатки слитков в

продукт крупного сечения – блюминги и слябинги.

• Блюминги дают заготовку для сортового проката, а слябинги дают

заготовку для листового проката.

• К станам для производства готового проката относят сортовые,

листовые, трубные и специальные.

• Размер блюмингов, слябингов, заготовочных и сортовых станов

характеризуется диаметром бочки валков (например, блюминг 1500;

сортовой стан 350); размер листовых станов - длиной бочки

(например, стан 3600), а размер трубопрокатных станов –

наружным диаметром прокатываемых труб.

• Исходной заготовкой при прокатке служат слитки: стальные массой

до 60 т, из цветных металлов и их сплавов обычно массой до 10 т.

• Заготовками для сортового проката являются блюмы (сечением от

150х150 до 450х450 мм), а для листового проката – слябы (толстые

плиты толщиной до 350 мм).

42.

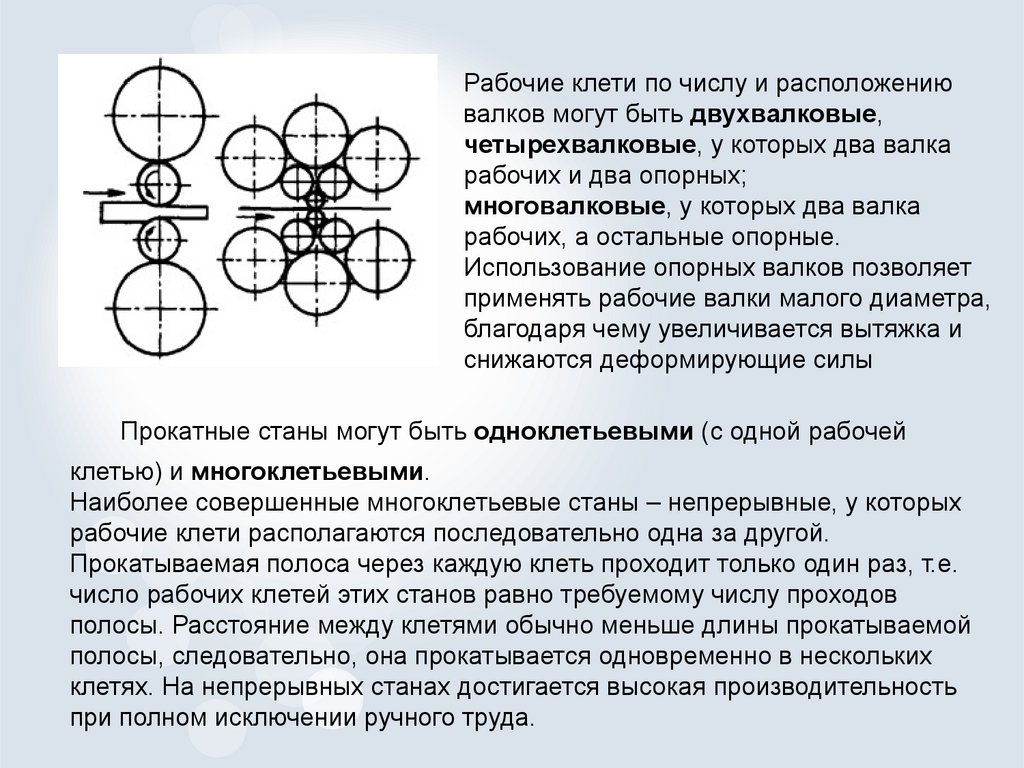

Рабочие клети по числу и расположениювалков могут быть двухвалковые,

четырехвалковые, у которых два валка

рабочих и два опорных;

многовалковые, у которых два валка

рабочих, а остальные опорные.

Использование опорных валков позволяет

применять рабочие валки малого диаметра,

благодаря чему увеличивается вытяжка и

снижаются деформирующие силы

Прокатные станы могут быть одноклетьевыми (с одной рабочей

клетью) и многоклетьевыми.

Наиболее совершенные многоклетьевые станы – непрерывные, у которых

рабочие клети располагаются последовательно одна за другой.

Прокатываемая полоса через каждую клеть проходит только один раз, т.е.

число рабочих клетей этих станов равно требуемому числу проходов

полосы. Расстояние между клетями обычно меньше длины прокатываемой

полосы, следовательно, она прокатывается одновременно в нескольких

клетях. На непрерывных станах достигается высокая производительность

при полном исключении ручного труда.

43.

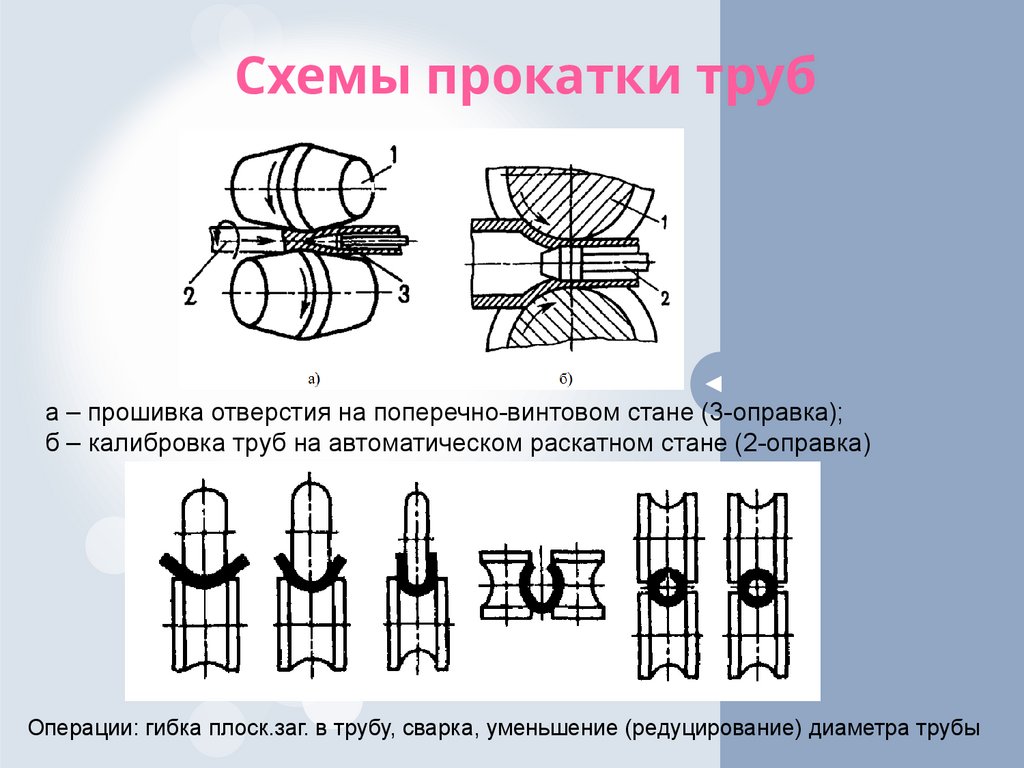

Схемы прокатки труба – прошивка отверстия на поперечно-винтовом стане (3-оправка);

б – калибровка труб на автоматическом раскатном стане (2-оправка)

Операции: гибка плоск.заг. в трубу, сварка, уменьшение (редуцирование) диаметра трубы

44.

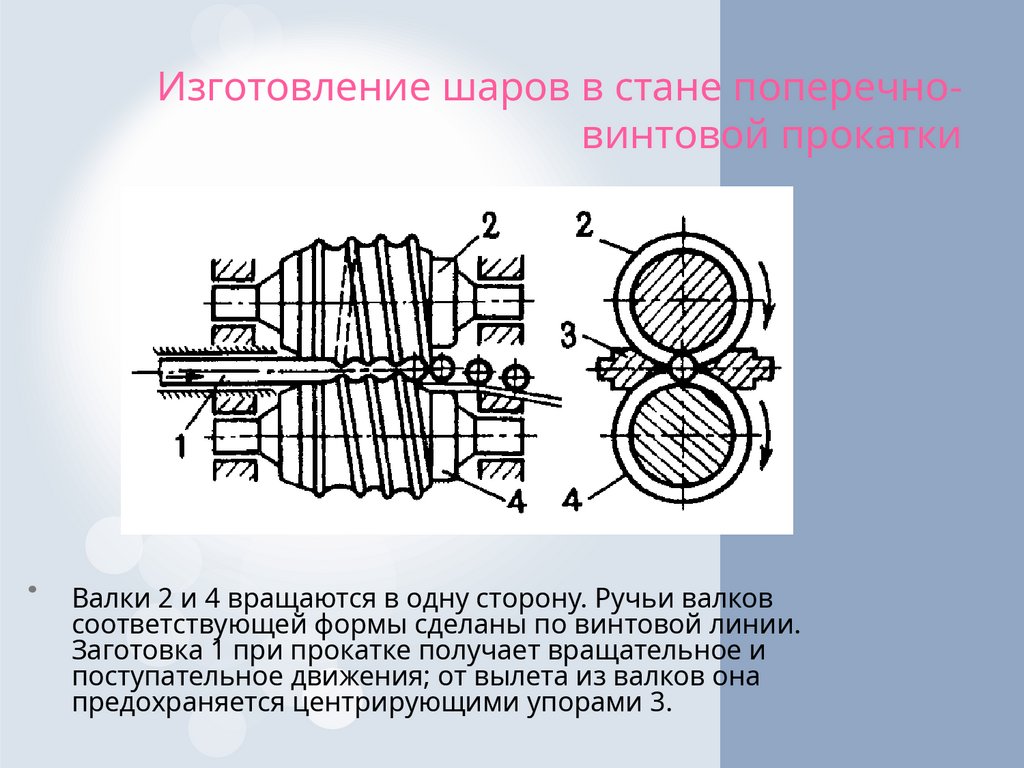

Изготовление шаров в стане поперечновинтовой прокаткиВалки 2 и 4 вращаются в одну сторону. Ручьи валков

соответствующей формы сделаны по винтовой линии.

Заготовка 1 при прокатке получает вращательное и

поступательное движения; от вылета из валков она

предохраняется центрирующими упорами 3.

Промышленность

Промышленность