Похожие презентации:

Центр компетенций в сфере повышения производительности труда

1.

Центр компетенцийв сфере повышения

производительности труда

2024

2.

Центр компетенций01

Цель создания Центра компетенций –

экспертная и методологическая

поддержка проектов по повышению

производительности труда предприятий

Ростеха, в том числе не участвующих

формально в национальном проекте

«Производительность труда и поддержка

занятости».

02

Центр компетенций Ростеха оказывает

бесплатные услуги организациям Ростеха

и финансируется в формате

пожертвований.

2

3.

Задачи центра компетенцийоценка и анализ текущего состояния развития производственных систем

предприятий;

оценка потенциала, формирование границ и целеполагание проектов;

координация проектов предприятий;

проведение обучающих тренингов для руководства и участников рабочих

групп проектов;

консалтинговая поддержка рабочих групп пилотных проектов предприятийучастников в течение их длительности (до 6 месяцев);

организация PR-поддержки проектов по повышению производительности

труда;

выработка предложений по изменению системы мотивации руководителей

и участников рабочих групп проектов.

3

4.

Участники проекта и границыответственности

Предприятия

Ростеха

ГК «Ростех»

Административная

поддержка;

Выбор процессов для

проведения проектов;

Мониторинг

деятельности;

Формирование рабочих

групп проектов;

Вовлечение

предприятий Ростеха;

Реализация проектов.

Приоритизация

проектов предприятий.

Центр

компетенций

Обучение

руководителей и

рабочих групп

предприятий;

Организационная,

экспертная

(консалтинговая) и

информационная

поддержка проектов

предприятий.

4

5.

Формат работыЦентр

компетенций

Центр компетенций

+ предприятие

Центр компетенций

+ рабочая группа

Рабочая группа +

Центр компетенций

1-2 дня

4 недели

от 1 недели

до 4 месяцев

Собеседование с

заказчиком и ЛПР;

Оценка потенциала

предприятия;

Оценка уровня

развития ПС;

Формирование

запроса.

Выбор границ проекта;

Диагностика текущего

состояния;

Анализ процесса в

текущем состоянии;

Реализация проекта

(РГ);

Формирование

целевого состояния

процесса;

Методологическая

поддержка проекта

(ЦК).

Оцифровка состояния;

Формирование рабочей

группы;

Обучение рабочих

групп предприятия.

Создание плана

реализации проекта;

Передача плана

проекта и целевого

состояния процесса.

5

6.

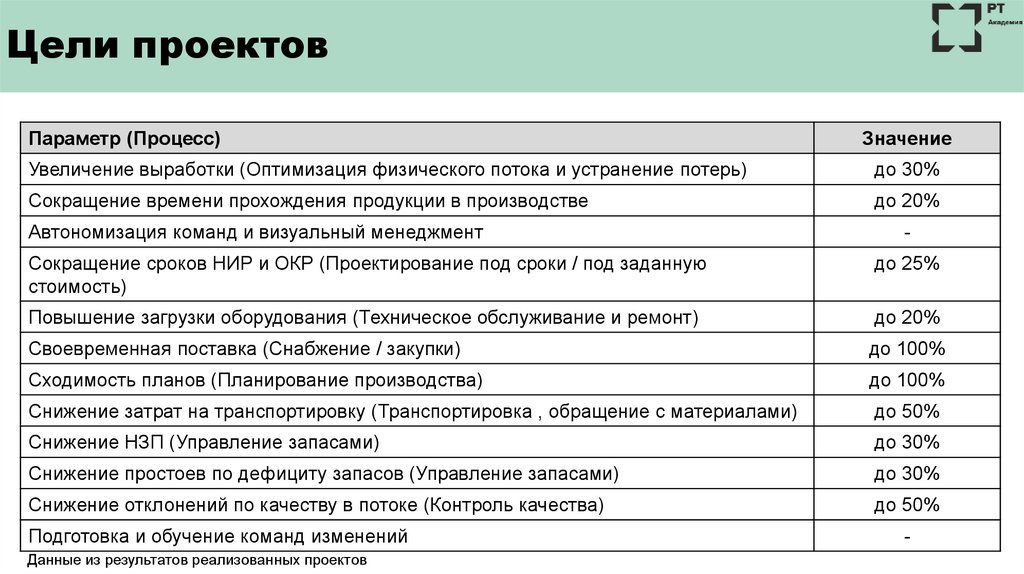

Цели проектовПараметр (Процесс)

Значение

Увеличение выработки (Оптимизация физического потока и устранение потерь)

до 30%

Сокращение времени прохождения продукции в производстве

до 20%

Автономизация команд и визуальный менеджмент

-

Сокращение сроков НИР и ОКР (Проектирование под сроки / под заданную

стоимость)

до 25%

Повышение загрузки оборудования (Техническое обслуживание и ремонт)

до 20%

Своевременная поставка (Снабжение / закупки)

до 100%

Сходимость планов (Планирование производства)

до 100%

Снижение затрат на транспортировку (Транспортировка , обращение с материалами)

до 50%

Снижение НЗП (Управление запасами)

до 30%

Снижение простоев по дефициту запасов (Управление запасами)

до 30%

Снижение отклонений по качеству в потоке (Контроль качества)

до 50%

Подготовка и обучение команд изменений

Данные из результатов реализованных проектов

-

7.

Применяемый инструментарийДиагностика проблем, определение их первопричин:

• картирование потока;

• выявление потерь;

• анализ взаимодействия по ролевой модели.

Устранение проблем:

• формирование координационного центра общего планирования;

• координация межцехового взаимодействия;

• управление и планирование закупок;

• синхронизация поставок сырья и комплектующих на производство;

• планирование загрузки и бюджетирования служб поддержки;

• матрица RACI;

• создание тактовых линий производства;

• создание системы показателей для служб (система сбалансированных показателей);

• создание централизованного механизма прослеживаемости сменно-суточных заданий (в

Excel);

• стандартизированная работа;

• регламентация новых процессов.

7

8.

Проекты Центра компетенцийАО «РРЗ-Русаудио» (ОПК)

АО Ставропольский завод «Сигнал» (КРЭТ)

АО «НИИ Телевидения» (ОПК)

ОАО «Уралтрансмаш» (Техмаш)

АО «Омсктрансмаш» (Уралвагонзавод)

АО «ЦНИИТОЧМАШ» (Калашников)

АО «НПП «Контакт» (ОПК)

АО «360 АРЗ» (ОАК)

АО «ЦНИИ «Циклон» (ОПК)

АО «СКТБ РТ» (ОПК)

АО «Уральский приборостроительный завод» (КРЭТ)

АО «НПЦ «Вигстар» (ОПК)

8

9.

АО «НПП «Контакт»Проект: «Организация серийного производства гражданской продукции»

Цель: реорганизация управления производства для повышения выпуска готовой продукции.

Проблематика: существующие процессы управления предприятия не обеспечивают потребности якорных

заказчиков (ПАО Сбербанк, ОАО «РЖД», ГК «Росатом») по времени и объёму.

Результаты:

-

Организованы 2 пилотные линии сборки выключателей 35 кВ (+113% готовой продукции);

Определены улучшения по операционным процессам со значительным экономическим эффектом по

итогам годового внедрения.

Сформированы и согласованы проекты по организации:

- 3 линий КС10 (+1100% готовой продукции).

- 3 линий сборки релейных шкафов (+1100% к готовой продукции).

- 4 линий выключателей 10 кВ (+380% к выпуску готовой продукции).

- Единый центр электромонтажа для серийных изделий

9

10.

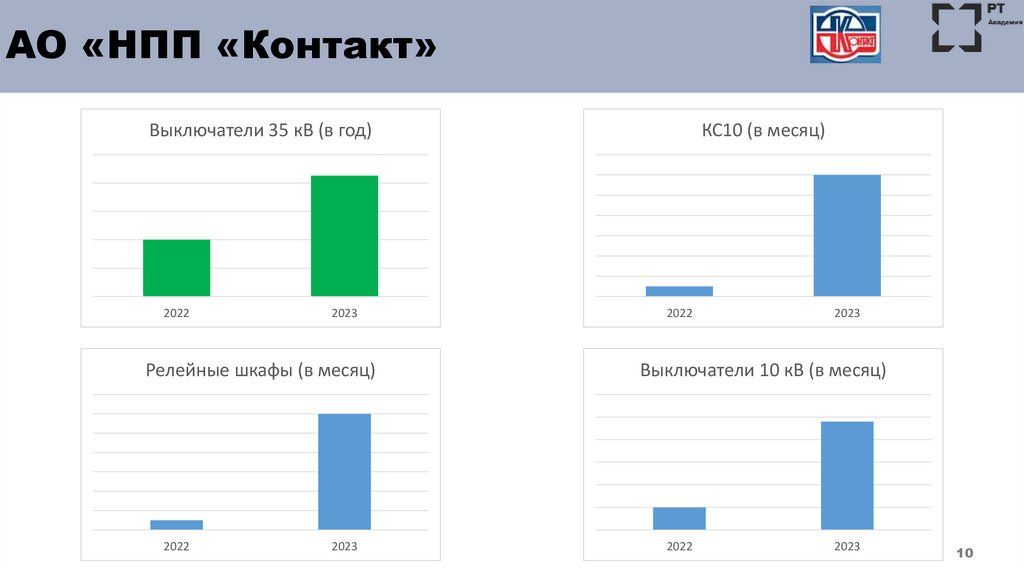

АО «НПП «Контакт»Выключатели 35 кВ (в год)

2022

2023

Релейные шкафы (в месяц)

2022

2023

КС10 (в месяц)

2022

2023

Выключатели 10 кВ (в месяц)

2022

2023

10

11.

АО «НПП «Контакт»Топ решений:

1. Комплектование и выдача в производство ПКИ и ДСЕ в рамках машинокомплектов.

2. Управление категориями «метизы и расходные компоненты» исходя из мощности линий и

логистическим плечом поставки принципом min/max запасом.

3. Передача ряда деталей на аутсорсинг для расшивки узких мест механообрабатывающего

производства

4. Балансировка сборочных операций в тактовое производство 1 изделие - 1 смена.

5. Создание единого центра электромонтажа с единым складским центром.

6. Синхронизация участков - поставщиков критических узлов под требования поставки на тактовую линию

7. Введение бригадной работы на линиях с самоконтролем.

8. Гибкая система управления сборочным процессом учитывающая требования заказчиков. Допускается

собирать кастомизированное изделие на единой линии в едином такте. Управление осуществляется

поставкой необходимых машинокомплектов.

11

12.

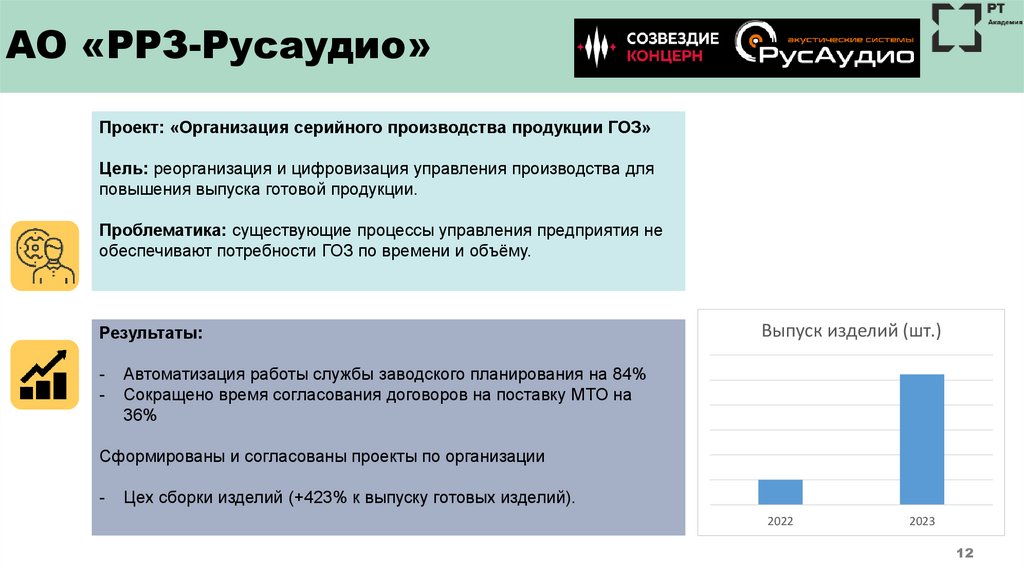

АО «РРЗ-Русаудио»Проект: «Организация серийного производства продукции ГОЗ»

Цель: реорганизация и цифровизация управления производства для

повышения выпуска готовой продукции.

Проблематика: существующие процессы управления предприятия не

обеспечивают потребности ГОЗ по времени и объёму.

Результаты:

-

Выпуск изделий (шт.)

Автоматизация работы службы заводского планирования на 84%

Сокращено время согласования договоров на поставку МТО на

36%

Сформированы и согласованы проекты по организации

-

Цех сборки изделий (+423% к выпуску готовых изделий).

2022

2023

12

13.

АО «РРЗ-Русаудио»Решения

ПДО

1. В структуре работы ПДО коммуникация c подразделениями предприятия происходит по 13 основным

отчетам, при этом 11 локализовано на бумажных носителях или в таблицах EXСEL.

Перевод 11 отчетов в цифровой формат в оболочке 1С

2. Работа по приходованною и распределению поставленных материалов и ПКИ носит интуитивный

характер в режиме аварийной задачи.

Создание на базе отчета МТО статуса заявки\договора блока – суточный план поставки с

привязкой номера заказа, участка и номенклатуры.

3. Заявки по ГОЗ дублируются.

Работа в единой системе ERP исключит дублирование.

4. Укрупненное планирование по гражданской продукции (разрез 1 год).

Переход на квартальное планирование

5. Непрозрачная система учета остатков на производстве.

Тотальная инвентаризация НЗП и остатков на производстве и последующим контролем в ERP

6. Ручная обработка лимитно-заборных карт для участков.

Перевод лимитно-заборных карт в ERP

13

14.

АО «РРЗ-Русаудио»Решения

МТС

1. Долгое и итерационное согласование документов на поставку службами предприятия.

Организация закупочной комиссии на постоянной основе позволит сократить процедуру до 1 дня.

2. Основой передачи информации является бумажный носитель, что увеличивает время согласования из-за

возникающих корректив, а также необходимость контроля и учет бумажного документооборота.

Полный перевод бумажного документа в 1С.

3. Недостаточная прослеживаемость документов при работе с бумажными носителями, не возможно определить статус

заявки\договора.

Единая форма отчета статуса от заявки ПДО до даты поставки на предприятие.

4. Не возможно отслеживать по позиционно статус в заявках.

В форме отчета статуса предусмотреть возможность декомпозиции до отдельных комплектующих с

отслеживанием.

5. Нет прослеживаемости статуса договора на поставку за пределами предприятия. Нет прослеживаемости статуса

договора\заявки внутри предприятия.

В форме отчета статуса предусмотреть возможность прослеживаемости статуса поставщиков

6. Нет плана поставки на предприятие комплектующих и материалов для дальнейшего распределения по складам и

планирование работ участков по дефицитным позициям.

На базе отчета статуса договора на поставку предусмотреть план привоза комплектующих на предприятие

согласно схемы.

14

15.

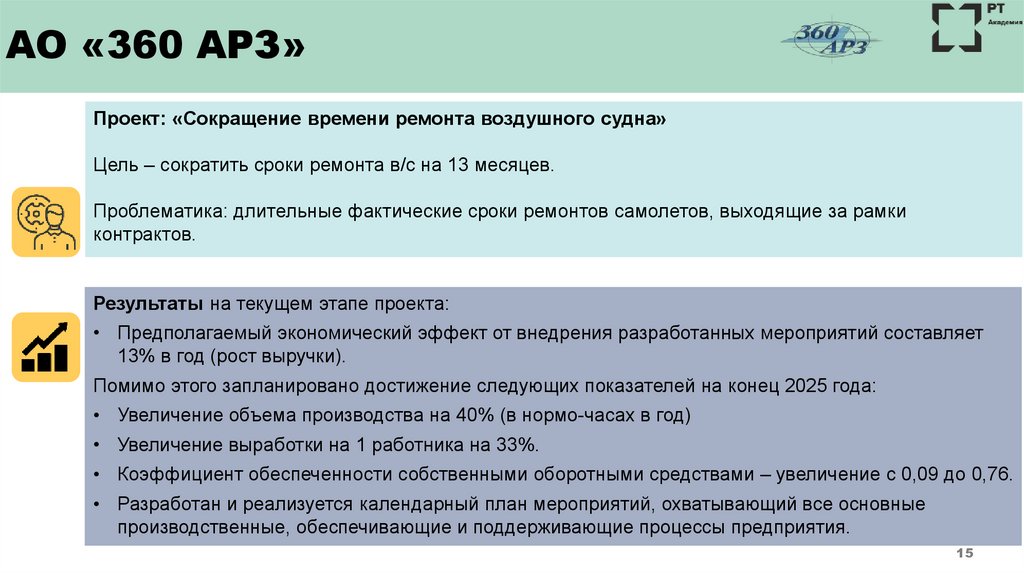

АО «360 АРЗ»Проект: «Сокращение времени ремонта воздушного судна»

Цель – сократить сроки ремонта в/с на 13 месяцев.

Проблематика: длительные фактические сроки ремонтов самолетов, выходящие за рамки

контрактов.

Результаты на текущем этапе проекта:

• Предполагаемый экономический эффект от внедрения разработанных мероприятий составляет

13% в год (рост выручки).

Помимо этого запланировано достижение следующих показателей на конец 2025 года:

• Увеличение объема производства на 40% (в нормо-часах в год)

• Увеличение выработки на 1 работника на 33%.

• Коэффициент обеспеченности собственными оборотными средствами – увеличение с 0,09 до 0,76.

• Разработан и реализуется календарный план мероприятий, охватывающий все основные

производственные, обеспечивающие и поддерживающие процессы предприятия.

15

16.

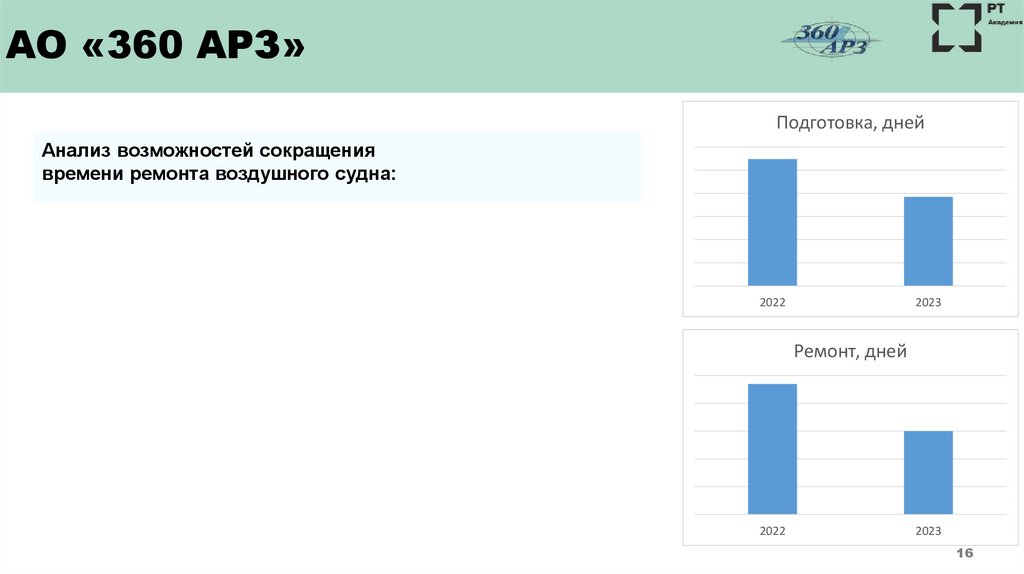

АО «360 АРЗ»Подготовка, дней

Анализ возможностей сокращения

времени ремонта воздушного судна:

2022

2023

Ремонт, дней

2022

2023

16

17.

АО «360 АРЗ»Основные проблемы

1.

2.

3.

4.

5.

6.

ВС прибывают без документации, с неремонтопригодными блоками, неаутентичными агрегатами,

что приводит к увеличению длительности ремонтов из-за невозможности организации

опережающих закупок

Скрытие эксплуатантом имеющихся дефектов отрицательно влияет на скорость и качество

приемки ВС СЦ

Дата ремонта, указанная в контракте, не учитывает длительность процесса приемки ВС СЦ, что в

совокупности с пп 1,2 ведет к 100% срыву контрактных сроков ремонта

Недостаточный объем работ и финансирование от МО не позволяет поддерживать фонд

запчастей, материалов в актуальном состоянии, своевременно модернизировать оборудование,

создать ФОТ, достаточный для привлечения квалифицированных специалистов

Отсутствие фонда запчастей и опережающего графика закупок ведет к задержкам ремонтов из-за

длительных сроков поставок

Отсутствие возможности закупать микропартии материалов для обеспечения внутреннего

производства запчастей негативно влияет на возможности производства пополнять имеющийся

фонд запчастей.

17

18.

АО «360 АРЗ»Основные решения

1. Принять как норму к действию существующие нормативы и ГОСТы по приемке ВС в ремонт, на

регламентные работы и выполнению бюллетеней.

2. Провести работу с Заказчиком в период заключения контрактов на ремонт ВС по включению

следующего условия: «срок начала исполнения контракта считается с момента подписания Акта сдачиприемки ВС».

3. Анализ возможностей предприятия по выпуску гражданской продукции, оказания коммерческих услуг

для поддержки финансирования ремонтов, закупки запчастей, материалов, оборудования.

4. Создание практики управления запасами по методике ABC XYZ с использованием опережающих

закупок.

5. Провести мероприятия по повышению производительности основных цехов, улучшения межцехового

взаимодействия.

18

19.

АО «360 АРЗ»Основные решения

6. Провести мероприятия по повышению эффективности деятельности службы МТО в части сокращения

сроков поставки МТС

7. Провести мероприятия по повышению эффективности деятельности инженерно-технических

подразделений для сокращения времени простоев из-за поломок испытательных стендов, другого

оборудования.

8. Проведение инвентаризации имеющихся складских запасов, списанных/неиспользуемых

материальных ресурсов для их дальнейшей реализации.

9. Оценка матрицами компетенций узких мест среди ключевых специальностей, необходимых для

бесперебойного ремонта ВС.

10.Актуализация системы наставничества/обучения для устранения узких мест в ключевых рабочих

специальностях.

19

20.

АО «ЦНИИ «Циклон»Проект: «Сокращение потерь при производстве прибора».

4 этапа проекта:

1. Операционный уровень развития: мозговой штурм.

2. Оценка уровня КПВ по выбранному продукту на основании спецификации изделия (по ДСЕ, составляющим 80%

трудоемкости).

3. Составление карт потока текущего и целевого состояния.

4. Разработка и реализация мероприятий по достижению целевого состояния.

Рабочей группой проанализированы процессы:

1. Подача заявки на закупку ТМЦ

Проведено картирование закупки: рассмотрели процесс прохождения заявки в отделах и службах, участвующих в

процессе закупки, выявлены узкие места, сдерживающие и увеличивающие сроки поставки ТМЦ.

2. Производство прибора

Проведено картирование на участке настройки электронных блоков и модулей (процесс калибровки тепловизионных

модулей). Проанализирована карта потока на участке: общее время процесса, время фактическое, изменение

документа, материала, информации, численность работников, план/факт анализ, расстояние маршрутов в

производственном цикле по изготовлению прибора.

3. Организация работ на хим. участке

Согласно плану работ по улучшению эффективности работы хим. участка.

20

21.

АО «ЦНИИ «Циклон»1. Оптимизация процесса подачи заявки на закупку

ТМЦ для производства.

• Анализ процесса закупки ТМЦ показал, что основные

потери времени при прохождении документов на закупку

возникают из-за частых возвратов на доработку

технических заданий и согласования проектов договоров.

• Для решения проблемы предложено создание

экспертной комиссии, которая будет отвечать за

корректную подготовку необходимой документации. За счет

этого скорость ее согласования увеличится на 20% и в 3

раза сократится количество шагов в цепочке

взаимодействия. Рабочей группой также предложены

изменения в закупочную деятельность службы ОМТС по

синхронизации общего планирования основного

производства, для максимального соответствия

потребностей в комплектующих деталях, заказываемых

цехами.

21

22.

АО «ЦНИИ «Циклон»2. Производство прибора

Проведено картирование процесса сборки (последовательность и время выполнения операций).

Предложения по улучшениям:

1.Спроектировать оснастку, позволяющую одновременно проводить

испытания нескольких модулей.

2. Проводить климатические испытания отдельных подвергающихся

электромонтажу блоков прибора. Это сократит время для выявления

дефектов после климатических испытаний прибора в сборе.

22

23.

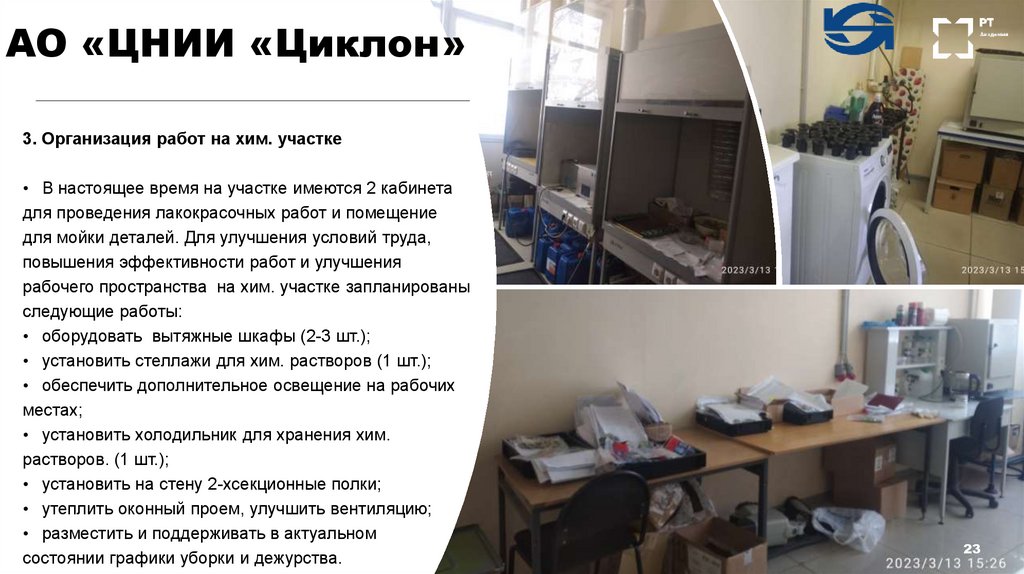

АО «ЦНИИ «Циклон»3. Организация работ на хим. участке

• В настоящее время на участке имеются 2 кабинета

для проведения лакокрасочных работ и помещение

для мойки деталей. Для улучшения условий труда,

повышения эффективности работ и улучшения

рабочего пространства на хим. участке запланированы

следующие работы:

• оборудовать вытяжные шкафы (2-3 шт.);

• установить стеллажи для хим. растворов (1 шт.);

• обеспечить дополнительное освещение на рабочих

местах;

• установить холодильник для хранения хим.

растворов. (1 шт.);

• установить на стену 2-хсекционные полки;

• утеплить оконный проем, улучшить вентиляцию;

• разместить и поддерживать в актуальном

состоянии графики уборки и дежурства.

23

24.

АО Ставропольский завод «Сигнал»Проект: «Моделирование системы

межцеховой логистики ТМЦ»

Цель: оптимизация внутренней логистики в

связи с увеличением нагрузки на производство и

внедрения более эффективных способов

управления.

Проблематика: существующий процесс имеет

риски не обеспечить потребности ГОЗ по

времени и объёму.

Проведена первая часть проекта: анализ

существующей модели и разработка

альтернативной.

24

25.

АО «НИИ Телевидения»Проект: «Сокращение сроков проектирования»

Цель: оптимизация процессов взаимодействия проектных подразделений.

Проблематика: существующие процессы управления НИИ не обеспечивают

потребности заказчика по времени и стоимости.

Результаты:

- Определены улучшения по операционным процессам со значительным

экономическим эффектом по итогам годового внедрения.

- Сформированы и согласованы проекты по улучшению операционной деятельности

Института (6 проектов).

25

26.

ОАО «Уралтрансмаш»Проект: «Организация серийного производства городских трамваев под заданный такт»

Требуется реорганизация части управляющих процессов в логике серийного производства:

• Снабжение рабочих постов комплектующими машинокомплектами;

• Организация системы сопровождения производства конструкторской и технологической службами;

• Отработка узлов конструкций и новых технологий на экспериментальном участке, перед запуском в серию;

• Общая система премирования цеха исходя из соответствия времени такта.

Текущее состояние. Проблематика. Системные проблемы:

• Несоответствие оснастки и стендов текущим потребностям;

• Несоответствие документов на входящие детали;

• Поставка заготовок и материалов не в полном объёме и не вовремя;

• Недостаточная проработка КД и ТД ввиду сжатых сроков;

• Вынужденный обход технологии производства из за сжатых сроков;

• Изношенное оборудование;

• Спецодежда и СИЗы изнашиваются быстрее установленных сроков;

• Несвоевременная поставка заготовок из других ПТК;

• Недостаточные отопление, вентиляция, освещение на рабочих местах;

• Отсутствие стадии отработки узлов/опытного макета.

26

27.

АО «Омсктрансмаш»Проблематика: существующая структура материально-технического снабжения не обеспечивает

потребности ремонтно-эксплуатационных служб в части обеспечения оборудованием и

запасными частями

Причины:

• Долгий процесс согласования техзаданий

• Не синхронизированы программа закупок оборудования и плана производства

Результаты:

• Сокращение в 3 раза количества шагов в цепочке взаимодействия при организации закупок.

• Снижение сроков согласования ТЗ на закупку оборудования на 76%.

• Сокращение периода от разработки ТЗ до момента осуществления закупки ТМЦ на 90%.

27

28.

АО «ЦНИИТОЧМАШ»Проблематика

• Отсутствует централизованная система планирования на производстве

• Отсутствует служба планирования и диспетчеризации.

• Не синхронизированы планы закупок, межцеховой кооперации, планы

производственных подразделений

• Отсутствует система контроля над выполнением планов по подразделениям

Результаты:

Сформирован общий план производства по ГОЗ с декомпозицией по службам: основное

производство, служба МТС, HR, ремонтные службы. Сформирована система учета дефицита по

заказам, сформирована служба планирования и диспетчеризации.

Целевые показатели:

• Отклонения текущего факта производства от плана: не более 5%.

• Сокращение времени на корректирующие действия по отклонениям в планах производства: от

5 до 12 раз (ежесуточно).

• Детализация планирования до 1 дня с целью гарантированного обеспечения производства

(ТМЦ, персонал, оборудование).

28

29.

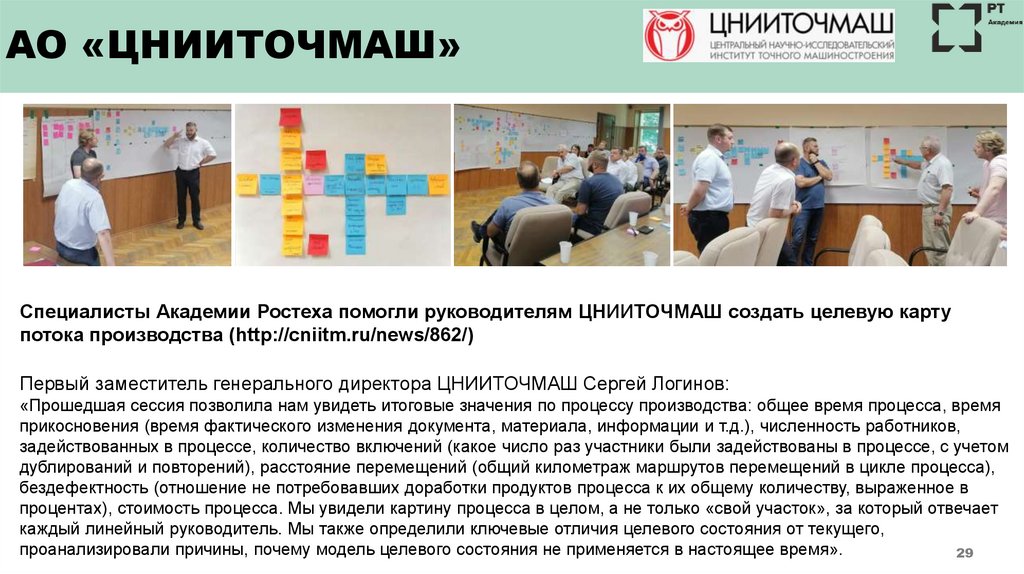

АО «ЦНИИТОЧМАШ»Специалисты Академии Ростеха помогли руководителям ЦНИИТОЧМАШ создать целевую карту

потока производства (http://cniitm.ru/news/862/)

Первый заместитель генерального директора ЦНИИТОЧМАШ Сергей Логинов:

«Прошедшая сессия позволила нам увидеть итоговые значения по процессу производства: общее время процесса, время

прикосновения (время фактического изменения документа, материала, информации и т.д.), численность работников,

задействованных в процессе, количество включений (какое число раз участники были задействованы в процессе, с учетом

дублирований и повторений), расстояние перемещений (общий километраж маршрутов перемещений в цикле процесса),

бездефектность (отношение не потребовавших доработки продуктов процесса к их общему количеству, выраженное в

процентах), стоимость процесса. Мы увидели картину процесса в целом, а не только «свой участок», за который отвечает

каждый линейный руководитель. Мы также определили ключевые отличия целевого состояния от текущего,

проанализировали причины, почему модель целевого состояния не применяется в настоящее время».

29

30.

АО «СКТБ РТ»Проект: «Увеличение выпуска изделий»

Цель – двукратное увеличение выпуска.

Проблематика:

• Необходимость наращивать выпуск реле в условиях ограниченных

мощностей;

• Дефициты деталей собственного производства в сборочном цеху;

• Брак деталей собственного производства, поступающих на сборку. Рабочие

на сборке проводят 100% контроль всех деталей, что снижает их

производительность;

• Потоки цехов не сбалансированы, управление и приоритезация происходят в

ручном режиме;

• Производство испытывает дефициты материалов со складов МТО, проблемы

с качеством материалов;

• Есть необходимость наращивать скорость подготовки нового персонала.

30

31.

АО «СКТБ РТ»Результаты на текущем этапе проекта:

• Разработаны и реализуются в 2023-2024 гг. следующие проекты:

• Устранение дефицитов деталей собственного производства

для сборки изделий;

• Улучшение взаимодействия службами продаж, закупок, и

снабжения. Цель – Уменьшение времени оформления и

согласования закупок на 20%;

• Повышение автоматизации и цифровизации МТС. Цель –

100% обеспечение плана производства материалами и ПКИ;

• Сокращение сроков обучения вновь принятого персонала.

Цель – 80% выхода на плановую выработку сразу по

завершении обучения

• Разработан и реализуется календарный план мероприятий.

31

32.

АО «СКТБ РТ»Решения: ПДО

1. ПДО задает приоритеты производства готовых изделий на следующий к текущему плановому

месяц с учетом просроченных заказов.

• Например: в сентябре ПДО планирует ноябрь цеху 1 по принципу:

• Высший, красный приоритет (маршрутки помечаются красным цветом) – просроченные заказы

• Обычный приоритет (белые маршрутки) – остальные партии, которые должны поступить

заказчику в декабре или позже.

• Для цеха 7 ПДО планирует октябрь по принципу

• красный приоритет – детали, способные вызвать дефицит у цеха 1 в ноябре или уже

вызывающие дефицит

• белые маршрутки – остальные детали, запасы которых могут стать критичными в декабре.

• красные маршрутки могут дополнительно маркироваться цифрами по возрастанию, где цифра

с меньшим номером обладает более высоким приоритетом. Необходимо рабочим для

понимания, что делать первым, если на операцию поступят сразу несколько «красных»

маршруток.

32

33.

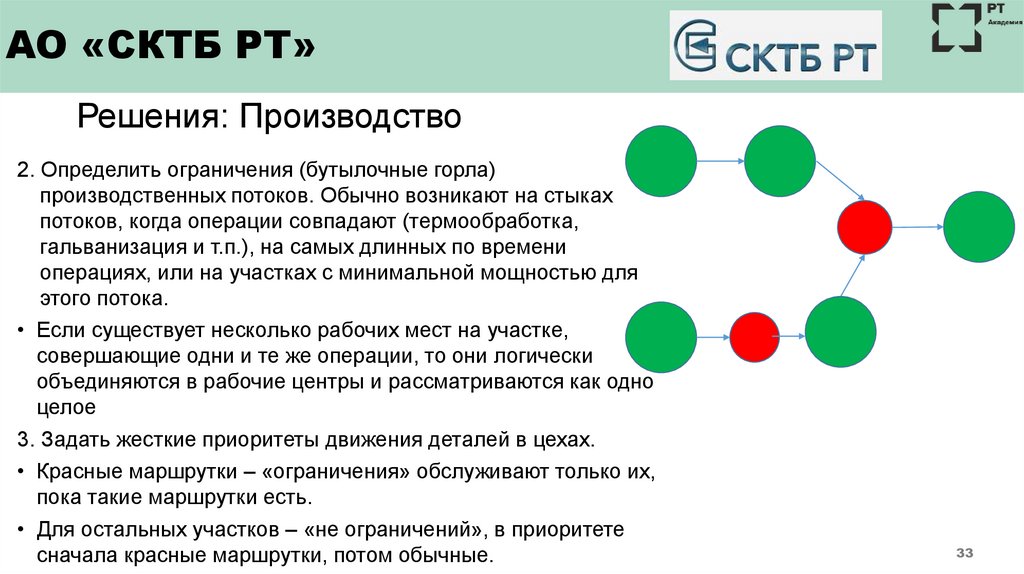

АО «СКТБ РТ»Решения: Производство

2. Определить ограничения (бутылочные горла)

производственных потоков. Обычно возникают на стыках

потоков, когда операции совпадают (термообработка,

гальванизация и т.п.), на самых длинных по времени

операциях, или на участках с минимальной мощностью для

этого потока.

• Если существует несколько рабочих мест на участке,

совершающие одни и те же операции, то они логически

объединяются в рабочие центры и рассматриваются как одно

целое

3. Задать жесткие приоритеты движения деталей в цехах.

• Красные маршрутки – «ограничения» обслуживают только их,

пока такие маршрутки есть.

• Для остальных участков – «не ограничений», в приоритете

сначала красные маршрутки, потом обычные.

33

34.

АО «СКТБ РТ»Решения: Производство

4. Минимизировать простои «ограничений»

• час простоя бутылочного горла равен часу простоя всего производственного потока

• час простоя «не ограничения» – ничего не значит, до тех пор, пока не начинает

негативно влиять на работу ограничения. Поэтому искусственно создавать ему

работу, путем производства на склад или задел, который не планируется

использовать в ближайшее время, не следует

34

35.

АО «СКТБ РТ»Решения: Производство

• Добиться беспрерывной работы ограничения:

• устранить все факторы, влияющие на его выпуск: неплановые простои, формальные

ППР, некачественные заготовки.

• Для детали максимально сократить нахождение в ограничении, либо вовсе вывести их за

пределы ограничения, изменив технологию производства, оснастку.

• С помощью инструмента ОЕЕ (общая эффективность оборудования) контролировать

эффективность работы ограничения.

• Приписать на постоянной основе к ограничению соответствующие ремонтные и

наладочные ресурсы, чтобы максимально уменьшить время реакции на неполадки у

ограничения.

• Практиковать быстрые переналадки в случае, если ограничение обслуживает несколько

типов деталей.

• Для ремонтных участков, участков производства оснастки организовать приоритезацию,

где в первую очередь обслуживаются нужды ограничений.

• Создать запас штампов, оснастки там, где это требуется.

• Привести характеристики точности, скорости, надежности оборудования рабочих станций

– ограничений к паспортным.

35

36.

АО «СКТБ РТ»Решения: Производство

5. Создать перед «ограничением» буфер работы на несколько смен для исключения

его простоя по любым причинам, не связанным с поломками самого «ограничения»

6. Ограничение задает периодичность новых запусков, как только партия выходит из

ограничения, в производство запускается следующая (Барабан-Буфер-Веревка).

Такой подход увеличивает оборачиваемость НЗП в производстве, уменьшает

количество НЗП, увеличивает управляемость потоков.

36

37.

АО «СКТБ РТ»Решения: Качество

7. Каждая деталь, прошедшая бутылочное горло – золотая и требует

соответствующего обращения.

Для гарантии, что ограничение обрабатывает только качественные заготовки:

• установить пункт контроля ОТК непосредственно перед ограничением с проверкой

как минимум каждой 10й заготовки, но лучше чаще, вплоть до 100%.

• убедиться, что заготовки, выходящие с предыдущих операций, проходят

выборочные проверки выборочные проверки именно последовательно, т.е. из 100

штук не горка в 10 штук, а именно, что каждая 10я.

• проводить серьезную работу по выявлению и устранению причин возникновения

брака. Причина считается устраненной только в том случае, если она больше не

влияет на качество продукции

8. Переформатировать работу ОТК таким образом, что проверяются все детали,

поступающие на склад ПДО перед передачей их на сборку. Рабочие на сборке

вынуждены самостоятельно проводить контроль каждой, поступающей со склада ПДО

детали, что снижает их ежесменную выработку

37

38.

АО «СКТБ РТ»Решения: Снабжение

9. Создать автоматизированные процедуры контроля прохождения реперных точек

процесса снабжения материалами и ПКИ

• исключить возможность персонала «забыть» о необходимости своевременно

сделать какие-либо действия, необходимые для продвижения закупки вперед

• продумать механизм автоматического создания заявки на покупку на основании

остатков на складах, скорости их потребления производством и времени,

необходимого на организацию и сопровождение закупки до принятия на склад МТО

• минимизировать сроки согласования закупочной документации

• улучшить и автоматизировать механизмы взаимодействия между подразделениями

– участниками закупок

• добиться 100% качества заполнения необходимой закупочной документации с

первого раза всеми участниками процесса

38

39.

АО «СКТБ РТ»Решения: Обучение

10. Провести обучение наставников эффективным приемам наставничества через

применение подходов TWI, стандартизации

39

40.

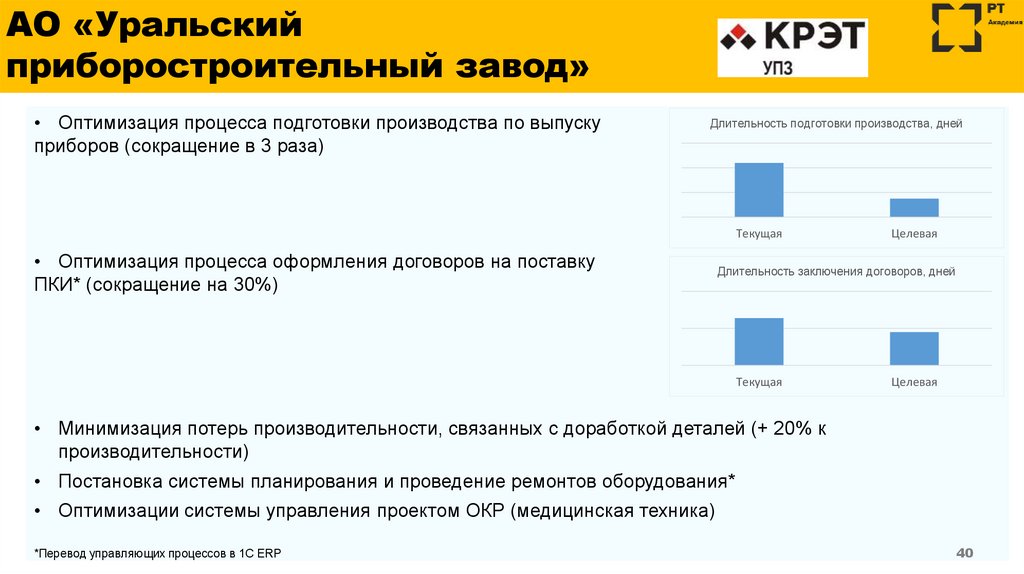

АО «Уральскийприборостроительный завод»

• Оптимизация процесса подготовки производства по выпуску

приборов (сокращение в 3 раза)

Длительность подготовки производства, дней

Текущая

• Оптимизация процесса оформления договоров на поставку

ПКИ* (сокращение на 30%)

Целевая

Длительность заключения договоров, дней

Текущая

Целевая

• Минимизация потерь производительности, связанных с доработкой деталей (+ 20% к

производительности)

• Постановка системы планирования и проведение ремонтов оборудования*

• Оптимизации системы управления проектом ОКР (медицинская техника)

*Перевод управляющих процессов в 1С ERP

40

41.

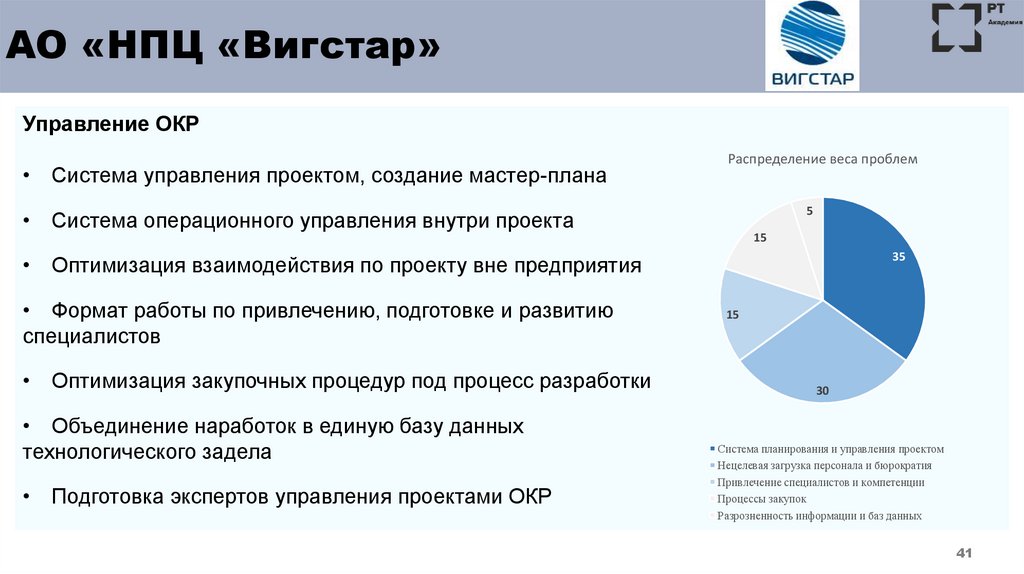

АО «НПЦ «Вигстар»Управление ОКР

• Система управления проектом, создание мастер-плана

Распределение веса проблем

5

• Система операционного управления внутри проекта

15

35

• Оптимизация взаимодействия по проекту вне предприятия

• Формат работы по привлечению, подготовке и развитию

специалистов

• Оптимизация закупочных процедур под процесс разработки

• Объединение наработок в единую базу данных

технологического задела

• Подготовка экспертов управления проектами ОКР

15

30

Система планирования и управления проектом

Нецелевая загрузка персонала и бюрократия

Привлечение специалистов и компетенции

Процессы закупок

Разрозненность информации и баз данных

41

Менеджмент

Менеджмент