Похожие презентации:

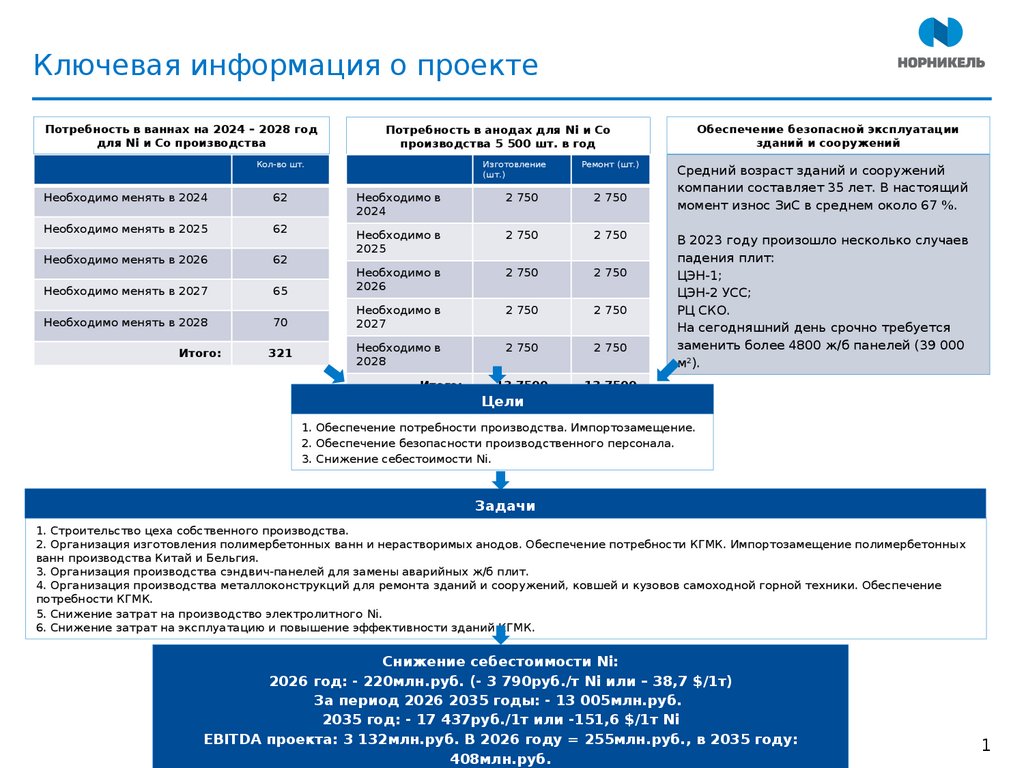

Ключевая информация о проекте

1.

Ключевая информация о проектеПотребность в ваннах на 2024 – 2028 год

для Ni и Co производства

Кол-во шт.

Необходимо менять в 2024

62

Необходимо менять в 2025

62

Необходимо менять в 2026

62

Необходимо менять в 2027

Необходимо менять в 2028

Итого:

Обеспечение безопасной эксплуатации

зданий и сооружений

Потребность в анодах для Ni и Co

производства 5 500 шт. в год

Изготовление

(шт.)

Ремонт (шт.)

Необходимо в

2024

2 750

2 750

Необходимо в

2025

2 750

2 750

Необходимо в

2026

2 750

2 750

65

70

Необходимо в

2027

2 750

2 750

321

Необходимо в

2028

2 750

2 750

13 7500

13 7500

Итого:

Цели

Средний возраст зданий и сооружений

компании составляет 35 лет. В настоящий

момент износ ЗиС в среднем около 67 %.

В 2023 году произошло несколько случаев

падения плит:

ЦЭН-1;

ЦЭН-2 УСС;

РЦ СКО.

На сегодняшний день срочно требуется

заменить более 4800 ж/б панелей (39 000

м2).

1. Обеспечение потребности производства. Импортозамещение.

2. Обеспечение безопасности производственного персонала.

3. Снижение себестоимости Ni.

Задачи

1. Строительство цеха собственного производства.

2. Организация изготовления полимербетонных ванн и нерастворимых анодов. Обеспечение потребности КГМК. Импортозамещение полимербетонных

ванн производства Китай и Бельгия.

3. Организация производства сэндвич-панелей для замены аварийных ж/б плит.

4. Организация производства металлоконструкций для ремонта зданий и сооружений, ковшей и кузовов самоходной горной техники. Обеспечение

потребности КГМК.

5. Снижение затрат на производство электролитного Ni.

6. Снижение затрат на эксплуатацию и повышение эффективности зданий КГМК.

Снижение себестоимости Ni:

2026 год: - 220млн.руб. (- 3 790руб./т Ni или – 38,7 $/1т)

За период 2026 2035 годы: - 13 005млн.руб.

2035 год: - 17 437руб./1т или -151,6 $/1т Ni

EBITDA проекта: 3 132млн.руб. В 2026 году = 255млн.руб., в 2035 году:

408млн.руб.

1

2.

Основные Ком

Сэнд

Ванн Анод

Мета

ТЭП плек

вич

ы

ы

лл К

прое с

П

кта

Диск

онти

рова

нны

й

срок

окуп

аемо 3,8 4,2 3,7

3,9

сти

инве

стиц

ий

(DPB

P),

лет

IRR,

48% 45% 50%

44%

%

NPV,

млн.

3,6 20 - 0,9

долл 24,3

.

Стои

мост

ь

прое

кта

(ост

аток

фин

12

1

10

45

анси 111 287 351

рова

ния)

,

млн.

руб.

в

т.ч.:

Кап

итал

ьные 12

1

10

45

вло 111 287 351

жен

ия

Нека

пита

лизи

руем

ый

ОРЕ

Х

2,0

428

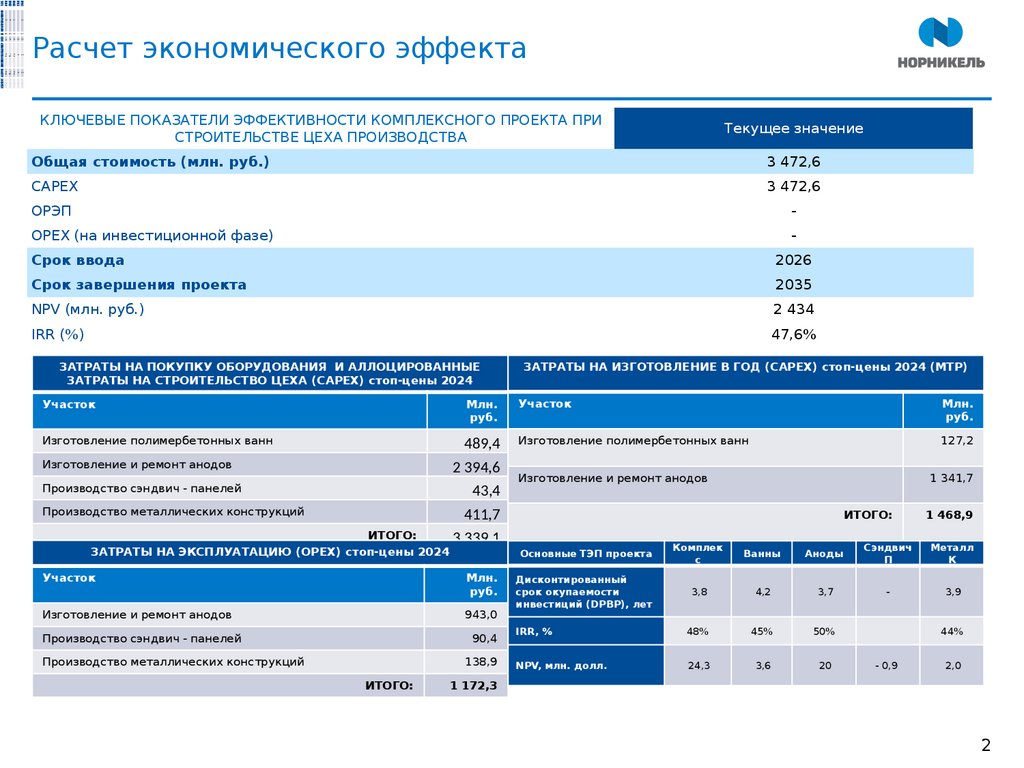

Расчет экономического эффекта

428

-

КЛЮЧЕВЫЕ ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ КОМПЛЕКСНОГО ПРОЕКТА ПРИ

СТРОИТЕЛЬСТВЕ ЦЕХА ПРОИЗВОДСТВА

Текущее значение

Общая стоимость (млн. руб.)

3 472,6

САРЕХ

3 472,6

ОРЭП

-

ОРЕХ (на инвестиционной фазе)

-

Срок ввода

2026

Срок завершения проекта

2035

NPV (млн. руб.)

2 434

IRR (%)

47,6%

ЗАТРАТЫ НА ПОКУПКУ ОБОРУДОВАНИЯ И АЛЛОЦИРОВАННЫЕ

ЗАТРАТЫ НА СТРОИТЕЛЬСТВО ЦЕХА (CAPEX) стоп-цены 2024

ЗАТРАТЫ НА ИЗГОТОВЛЕНИЕ В ГОД (CAPEX) стоп-цены 2024 (МТР)

Участок

Млн.

руб.

Участок

Млн.

руб.

Изготовление полимербетонных ванн

489,4

Изготовление полимербетонных ванн

127,2

Изготовление и ремонт анодов

2 394,6

Производство сэндвич - панелей

43,4

411,7

Производство металлических конструкций

ИТОГО:

3 339,1

ЗАТРАТЫ НА ЭКСПЛУАТАЦИЮ (OPEX) стоп-цены 2024

Участок

Млн.

руб.

Изготовление и ремонт анодов

943,0

Производство сэндвич - панелей

90,4

Производство металлических конструкций

138,9

ИТОГО:

Изготовление и ремонт анодов

1 341,7

ИТОГО:

1 468,9

Основные ТЭП проекта

Комплек

с

Ванны

Аноды

Сэндвич

П

Металл

К

Дисконтированный

срок окупаемости

инвестиций (DPBP), лет

3,8

4,2

3,7

-

3,9

IRR, %

48%

45%

50%

NPV, млн. долл.

24,3

3,6

20

44%

- 0,9

2,0

1 172,3

2

3.

ОсноВанн

вные Ком

Сэнд

ы + Ванн Анод

Мета

ТЭП плек

вич

Анод ы

ы

лл К

прое с

П

ы

кта

Диск

онти

рова

нны

й

срок

окуп

аемо 1,3 1,1 1,4 1,1

сти

инве

стиц

ий

(DPB

P),

лет

IRR,

1

403%983% 277%

%

638%

NPV,

млн.

6,1 35 - 3,2 - 1,6

долл 36,0 40,7

.

Стои

мост

ь

прое

кта

(ост

аток

фин

9

9

8

947

45 181

анси 321 095

148

рова

ния)

,

млн.

руб.

в

т.ч.:

Кап

итал

ьные

9

9

вло 321 095

жен

ия

Нека

пита

лизи

руем

ый

ОРЕ

Х

947

8

148

45

181

-

-

-

-

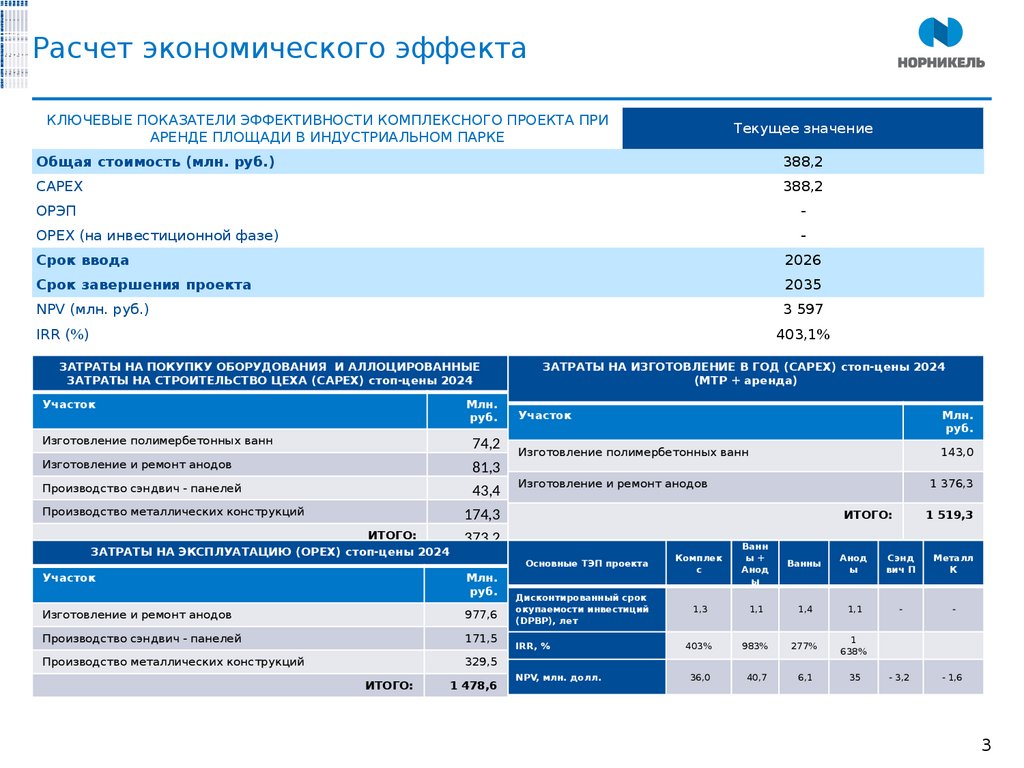

Расчет экономического эффекта

КЛЮЧЕВЫЕ ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ КОМПЛЕКСНОГО ПРОЕКТА ПРИ

АРЕНДЕ ПЛОЩАДИ В ИНДУСТРИАЛЬНОМ ПАРКЕ

Текущее значение

Общая стоимость (млн. руб.)

388,2

САРЕХ

388,2

ОРЭП

-

ОРЕХ (на инвестиционной фазе)

-

Срок ввода

2026

Срок завершения проекта

2035

NPV (млн. руб.)

3 597

IRR (%)

403,1%

ЗАТРАТЫ НА ПОКУПКУ ОБОРУДОВАНИЯ И АЛЛОЦИРОВАННЫЕ

ЗАТРАТЫ НА СТРОИТЕЛЬСТВО ЦЕХА (CAPEX) стоп-цены 2024

ЗАТРАТЫ НА ИЗГОТОВЛЕНИЕ В ГОД (CAPEX) стоп-цены 2024

(МТР + аренда)

Участок

Млн.

руб.

Участок

Изготовление полимербетонных ванн

74,2

Млн.

руб.

Изготовление и ремонт анодов

81,3

Изготовление полимербетонных ванн

143,0

Производство сэндвич - панелей

43,4

174,3

Производство металлических конструкций

ИТОГО:

ЗАТРАТЫ НА ЭКСПЛУАТАЦИЮ (OPEX) стоп-цены 2024

Млн.

руб.

Изготовление и ремонт анодов

977,6

Производство сэндвич - панелей

171,5

Производство металлических конструкций

329,5

1 478,6

1 376,3

ИТОГО:

373,2

Участок

ИТОГО:

Изготовление и ремонт анодов

1 519,3

Основные ТЭП проекта

Комплек

с

Ванн

ы+

Анод

ы

Ванны

Анод

ы

Сэнд

вич П

Металл

К

Дисконтированный срок

окупаемости инвестиций

(DPBP), лет

1,3

1,1

1,4

1,1

-

-

IRR, %

403%

983%

277%

1

638%

NPV, млн. долл.

36,0

40,7

6,1

35

- 3,2

- 1,6

3

4.

В настоящее время доступен широкий выборматериалов аддитивного производства

3D-печать или «аддитивное производство» – процесс создания цельных трехмерных объектов практически любой геометрической формы на основе

цифровой модели. 3D-печать основана на концепции построения объекта последовательно наносимыми слоями, отображающими контуры модели.

Фактически, 3D-печать является полной противоположностью таких традиционных методов механического производства и обработки, как фрезеровка

или резка, где формирование облика изделия происходит за счет удаления лишнего материала (т.н. «субтрактивное производство»).

Binder Jetting

впрыск связующего вещества

Технология применяется в:

Порция порошка попадает в

камеру печати, разравнивается

валиком до получения тонкого

слоя, над слоем проходит

печатающая головка, нанося

связующее, затем наносится

следующая порция порошка и

процесс повторяется.

SLM

селективное (выборочное)

лазерное плавление

FDM

послойное наплавление

пластика

Технология применяется в:

Технология применяется в:

Этот процесс заключается в

последовательном послойном

расплавлении порошкового

материала посредством

мощного лазерного излучения.

Создание деталей за счёт

нанесения последовательных

слоёв материала, повторяющих

контуры цифровой модели. Как

правило, в качестве материалов

для печати выступают

термопластики, поставляемые в

виде катушек нитей или прутков.

Другие технологии печати

(керамика, драг.мет., био материалы

В настоящий момент существует

множество технологий печати

для различных областей

технологий, от керамических

нанофильтров до печати

биоматериалом.

4

4

5.

Центр 3Д печати– целевая картинаЦентр 3D-печати станет предприятием с

полным производственным циклом

импортных узлов и деталей, что поможет

уменьшить сроки поставки деталей и

сократить простои оборудования.

3D сканирование и компьютерное

моделирование

Сканирования деталей

лазерным 3D-сканером с

точностью до 200 мкм

Конвертация полигонной

модели в цифровой двойник

детали

Разработка технологической

карты производства детали и

топологическая оптимизация

Моделирования

технологических процессов

кристаллизации металлов в

изделиях

Аддитивное производство

Печать песчаных форм на 3Dпринтере

Оперативное производство

нестандартных деталей

Повышенное качество деталей, 6-7

класс точности

Селективное лазерное спекание

металлического порошка

Оптимизация деталей под аддитивное

производство

Управление парком 3D принтеров

Повышение производительности

труда, за счет автоматизации

производства

Финишная обработка

Повышение точности обработки

поверхностей изделий

Выпуск изделий готовых к

эксплуатации

Производство балансировки рабочих

колес насосов.

Обработка высокопрочных чугунов на

станках ЧПУ

5

6.

Приложения6

7.

Схема размещения оборудования15

17

17

12

15

14

4

11

Зона ремонта анодов

24

23

24

24

29

10

Расходный склад

металла

30

Склад

мелки

х м/к

Зона сборки м/к

13

18

25

30

19

26

22Зона изготовления

анодов

20

21

28

16

16

Склад очищенного

проката

31

Напыл.

15

15

16

Место

хранения

азота

33

Центр

Сушильн.

Покрас.

Расходны

й

склад

листового

металла

+

очистка

32

27

Скла

д

Скла

д

4

В

а

н

н

а

Хранение готовой продукции

В

а

н

н

а

3

2

2

1

1

9

Расходный склад

ваты и м/пластика

6

7

7

8

8

5

7

8.

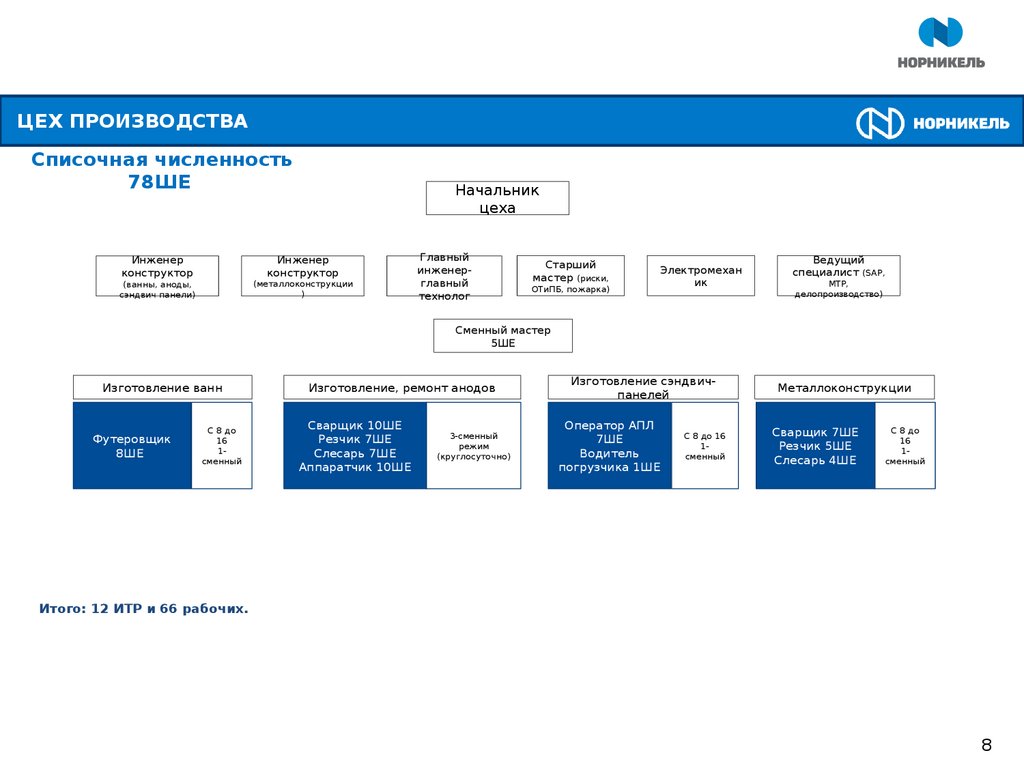

ЦЕХ ПРОИЗВОДСТВАСписочная численность

78ШЕ

Начальник

цеха

Инженер

конструктор

Инженер

конструктор

(металлоконструкции

)

(ванны, аноды,

сэндвич панели)

Главный

инженерглавный

технолог

Старший

мастер (риски,

ОТиПБ, пожарка)

Электромехан

ик

Ведущий

специалист (SAP,

МТР,

делопроизводство)

Сменный мастер

5ШЕ

Изготовление ванн

Футеровщик

8ШЕ

С 8 до

16

1сменный

Изготовление, ремонт анодов

Сварщик 10ШЕ

Резчик 7ШЕ

Слесарь 7ШЕ

Аппаратчик 10ШЕ

3-сменный

режим

(круглосуточно)

Изготовление сэндвичпанелей

Оператор АПЛ

7ШЕ

Водитель

погрузчика 1ШЕ

С 8 до 16

1сменный

Металлоконструкции

Сварщик 7ШЕ

Резчик 5ШЕ

Слесарь 4ШЕ

С 8 до

16

1сменный

Итого: 12 ИТР и 66 рабочих.

8

9.

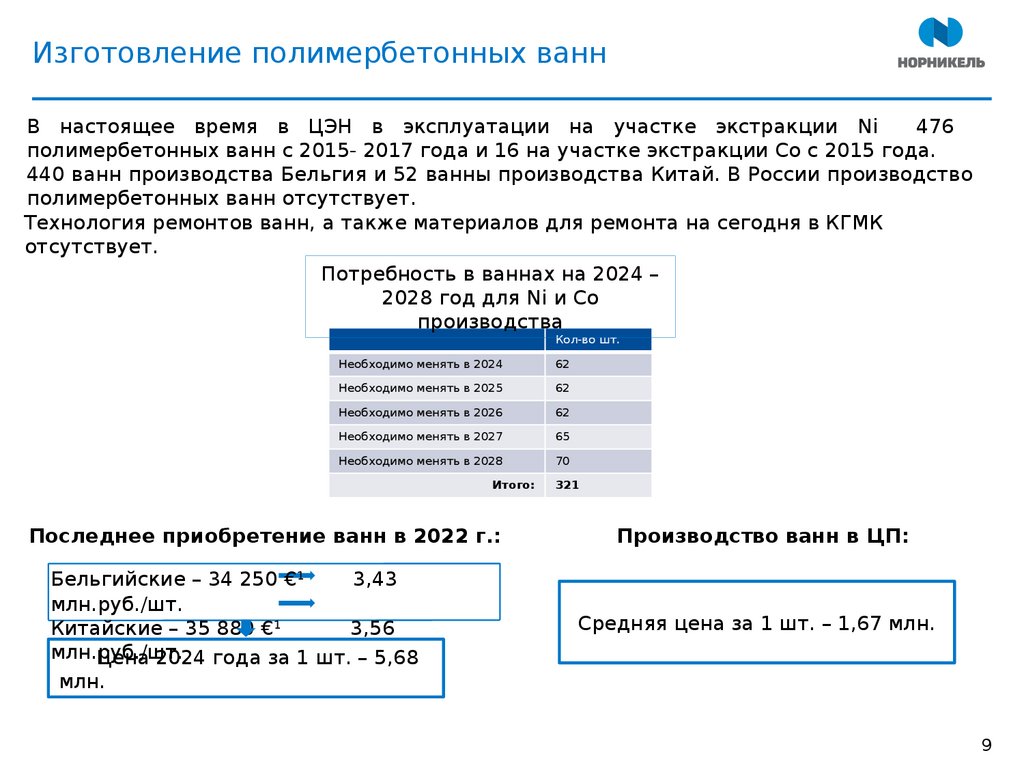

Изготовление полимербетонных ваннВ настоящее время в ЦЭН в эксплуатации на участке экстракции Ni

476

полимербетонных ванн с 2015- 2017 года и 16 на участке экстракции Со с 2015 года.

440 ванн производства Бельгия и 52 ванны производства Китай. В России производство

полимербетонных ванн отсутствует.

Технология ремонтов ванн, а также материалов для ремонта на сегодня в КГМК

отсутствует.

Потребность в ваннах на 2024 –

2028 год для Ni и Co

производства

Кол-во шт.

Необходимо менять в 2024

62

Необходимо менять в 2025

62

Необходимо менять в 2026

62

Необходимо менять в 2027

65

Необходимо менять в 2028

70

Итого:

Последнее приобретение ванн в 2022 г.:

Бельгийские – 34 250 €1

3,43

млн.руб./шт.

Китайские – 35 880 €1

3,56

млн.руб./шт.

Цена 2024 года за 1 шт. – 5,68

млн.

321

Производство ванн в ЦП:

Средняя цена за 1 шт. – 1,67 млн.

9

10.

Изготовление полимербетонных ваннНаименование

МТР

кг

Стоимость за 1 компл., руб.

Галтели

Nafufill B25

25

1 539,06

12,00 кг/п.м., при толщине 20

мм

Защитное минерально-полимерное

покрытие

MC-RIM PROTECT/Nafufill MR 15

25

7 260,25

27,00 кг/м2 при толщине 15 мм

Грунтовка для защитного полимерного

покрытия

MC-PowerPro HCR Primer/MC-Dur 1101

10

28 164,17

0,20 кг/м2

MC-PowerPro HCR

10

37 363,42

MC-STELLMITTEL TX 19

1

6 506,47

MC-PowerPro HCR

10

37 362,42

Шпатлевка

Защитное полимерное покрытие (2 слоя)

Расходы

Общая стоимость,

руб.

0,40 кг/м2

1,00 кг/м2 (2 слоя по 0,5 кг/м2)

Арматура

838,4 кг

Щебень

1 750 кг

Сумма расходов на закуп за 5 лет

–

1 823,3 млн.

1 670

Сумма расходов на изготовление

за457,5

5

лет – 577,5 млн.

Стоимость материалов на изготовление одной ванны:

Экономия – 249,2 млн. в год

Прибыль за 5 лет – 1245,8

млн.

10

11.

Расчет затрат на производство полимербетонныхванн

● OPEX

Расход, руб.

ФОТ (8 чел.)

МТР (год)

9,8 млн.

1,67 * 64,2 (шт.) =107,2

млн.

ИТОГО:

117*5(лет)=585 млн.

● CAPEX

Расход, руб.

Бетономешалка YG-20

1,6 млн.

Вибростол

0,6 млн.

Портальный кран (2 шт.)

40 млн.

Матрицы

32 млн.

ИТОГО:

74,2 млн.

11

12.

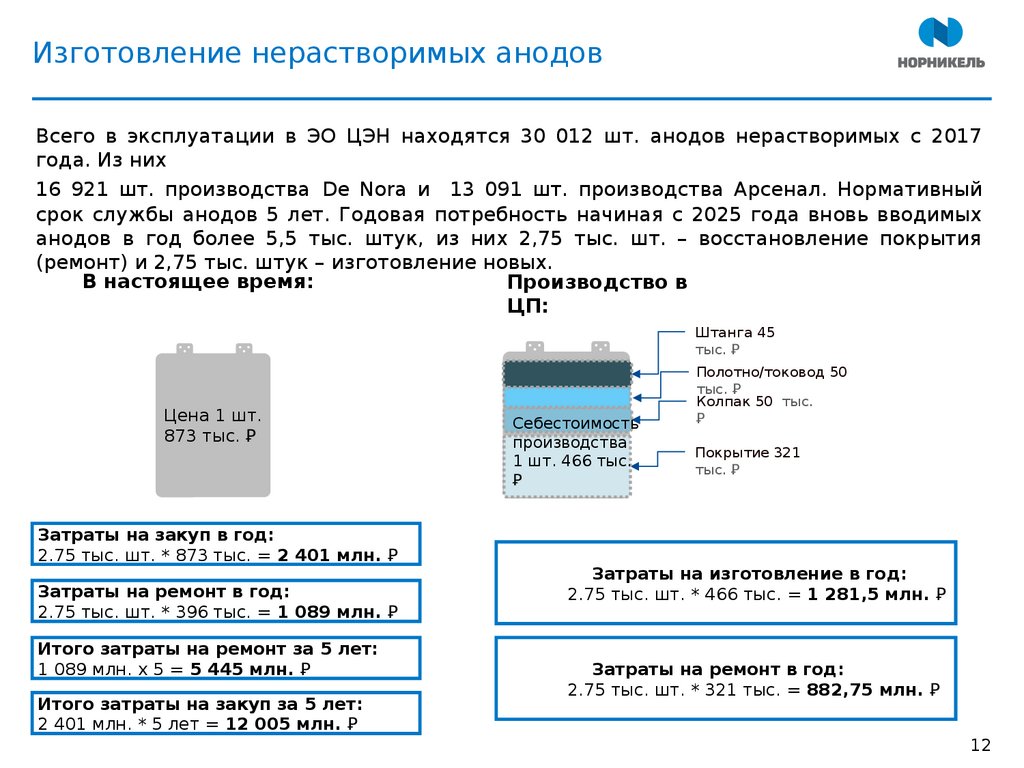

Изготовление нерастворимых анодовВсего в эксплуатации в ЭО ЦЭН находятся 30 012 шт. анодов нерастворимых с 2017

года. Из них

16 921 шт. производства De Nora и 13 091 шт. производства Арсенал. Нормативный

срок службы анодов 5 лет. Годовая потребность начиная с 2025 года вновь вводимых

анодов в год более 5,5 тыс. штук, из них 2,75 тыс. шт. – восстановление покрытия

(ремонт) и 2,75 тыс. штук – изготовление новых.

В настоящее время:

Производство в

ЦП:

Штанга 45

тыс. Ꝑ

Цена 1 шт.

873 тыс. Ꝑ

Затраты на закуп в год:

2.75 тыс. шт. * 873 тыс. = 2 401 млн. Ꝑ

Затраты на ремонт в год:

2.75 тыс. шт. * 396 тыс. = 1 089 млн. Ꝑ

Итого затраты на ремонт за 5 лет:

1 089 млн. х 5 = 5 445 млн. Ꝑ

Итого затраты на закуп за 5 лет:

2 401 млн. * 5 лет = 12 005 млн. Ꝑ

Себестоимость

производства

1 шт. 466 тыс.

Ꝑ

Полотно/токовод 50

тыс. Ꝑ

Колпак 50 тыс.

Ꝑ

Покрытие 321

тыс. Ꝑ

Затраты на изготовление в год:

2.75 тыс. шт. * 466 тыс. = 1 281,5 млн. Ꝑ

Затраты на ремонт в год:

2.75 тыс. шт. * 321 тыс. = 882,75 млн. Ꝑ

12

13.

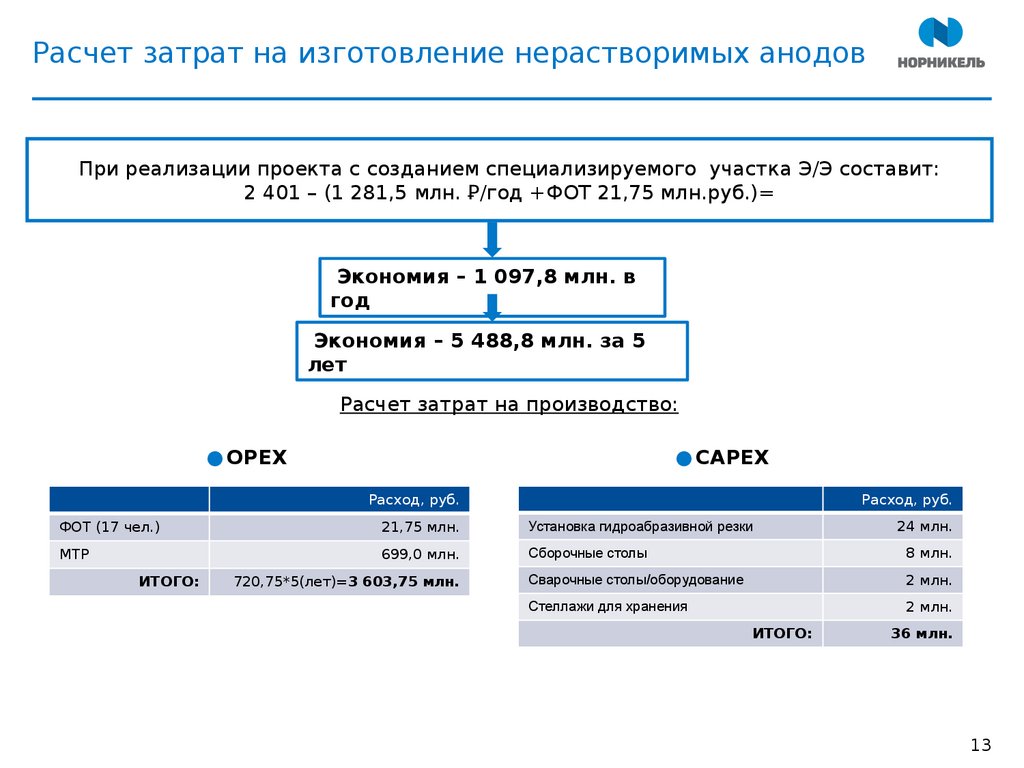

Расчет затрат на изготовление нерастворимых анодовПри реализации проекта с созданием специализируемого участка Э/Э составит:

2 401 – (1 281,5 млн. Ꝑ/год +ФОТ 21,75 млн.руб.)=

Экономия – 1 097,8 млн. в

год

Экономия – 5 488,8 млн. за 5

лет

Расчет затрат на производство:

● OPEX

● CAPEX

Расход, руб.

Расход, руб.

ФОТ (17 чел.)

21,75 млн.

Установка гидроабразивной резки

24 млн.

МТР

699,0 млн.

Сборочные столы

8 млн.

Сварочные столы/оборудование

2 млн.

Стеллажи для хранения

2 млн.

ИТОГО:

720,75*5(лет)=3 603,75 млн.

ИТОГО:

36 млн.

13

14.

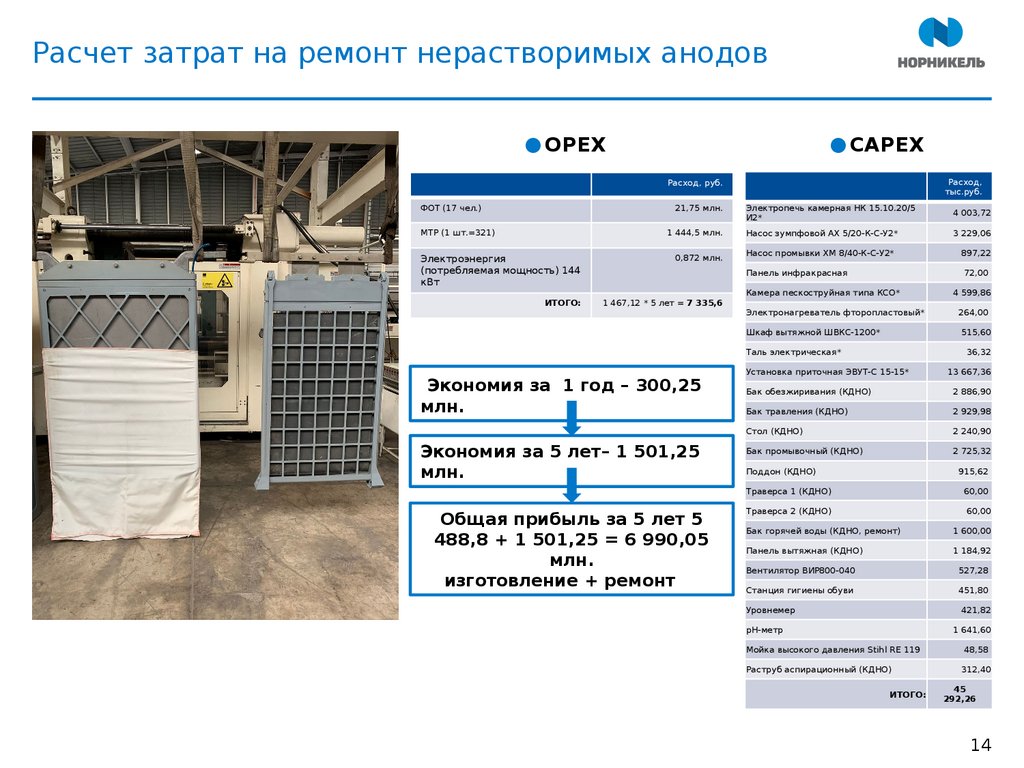

Расчет затрат на ремонт нерастворимых анодов● OPEX

● CAPEX

Расход,

тыс.руб.

Расход, руб.

ФОТ (17 чел.)

21,75 млн.

МТР (1 шт.=321)

1 444,5 млн.

Электроэнергия

(потребляемая мощность) 144

кВт

0,872 млн.

ИТОГО:

1 467,12 * 5 лет = 7 335,6

Электропечь камерная НК 15.10.20/5

И2*

4 003,72

Насос зумпфовой АХ 5/20-К-С-У2*

3 229,06

Насос промывки ХМ 8/40-К-С-У2*

897,22

Панель инфракрасная

72,00

Камера пескоструйная типа КСО*

4 599,86

Электронагреватель фторопластовый*

264,00

Шкаф вытяжной ШВКС-1200*

515,60

Таль электрическая*

Экономия за 1 год – 300,25

млн.

Экономия за 5 лет– 1 501,25

млн.

Общая прибыль за 5 лет 5

488,8 + 1 501,25 = 6 990,05

млн.

изготовление + ремонт

36,32

Установка приточная ЭВУТ-С 15-15*

13 667,36

Бак обезжиривания (КДНО)

2 886,90

Бак травления (КДНО)

2 929,98

Стол (КДНО)

2 240,90

Бак промывочный (КДНО)

2 725,32

Поддон (КДНО)

915,62

Траверса 1 (КДНО)

60,00

Траверса 2 (КДНО)

60,00

Бак горячей воды (КДНО, ремонт)

1 600,00

Панель вытяжная (КДНО)

1 184,92

Вентилятор ВИР800-040

527,28

Станция гигиены обуви

451,80

Уровнемер

421,82

рН-метр

1 641,60

Мойка высокого давления Stihl RE 119

Раструб аспирационный (КДНО)

ИТОГО:

48,58

312,40

45

292,26

14

15.

Изготовление сэндвич-панелейВ Кольской ГМК используются ж/б стеновые панели, масса 1 шт. – 2,65 т. Стоимость данных панелей

составляет

44,6 тыс. руб. за 1 шт. с DDP. 70% панелей ЗиС находятся в изношенном состоянии и

не подлежат ремонту. Изготовлением и доставкой ж/б панелей в РФ занимается три завода, общая

производительность которых составляет 1500 панелей в год. С учетом того, что на сегодняшний день

требуется заменить более 4800 ж/б панелей (39 000 м 2), процесс по их замене составит три года.

Ж/б стеновые панели имеют значительный вес, низкую энергоэффективность, постоянные затраты на

поддержание внешнего вида. Помимо прочего, при существующем состоянии несущих конструкций

ЗиС, необходимо снижение нагрузок. Наиболее оптимальным решением данной задачи, является

замена существующих панелей на сэндвич-панели. Дополнительно это позволит привести внешний

вид ЗиС Компании в соответствие с корпоративным стилем.

Учитывая острую необходимость и объем данных мероприятий целесообразна организация

собственного

производства

современных

ограждающих

конструкций

(сэндвич-панелей).

Производительность линии по производству стеновых и кровельных сэндвич-панелей составляет 80

000 м2/месяц, что позволяет покрыть потребность замены всех панелей ЗиС Кольской ГМК за 5 – 6 лет,

а в дальнейшем принимать участие в строительстве новых производственных площадей. При этом

себестоимость 1-м2 стеновой сэндвич-панели составляет 1,95 тыс.руб., размер 8,125м2.

Преимущества для зданий КГМК при изготовлении сэндвичпанелей:

Снижение нагрузки на конструкции

Снижение затрат на ремонты

Повышение энергоэффективности

Эстетика

15

16.

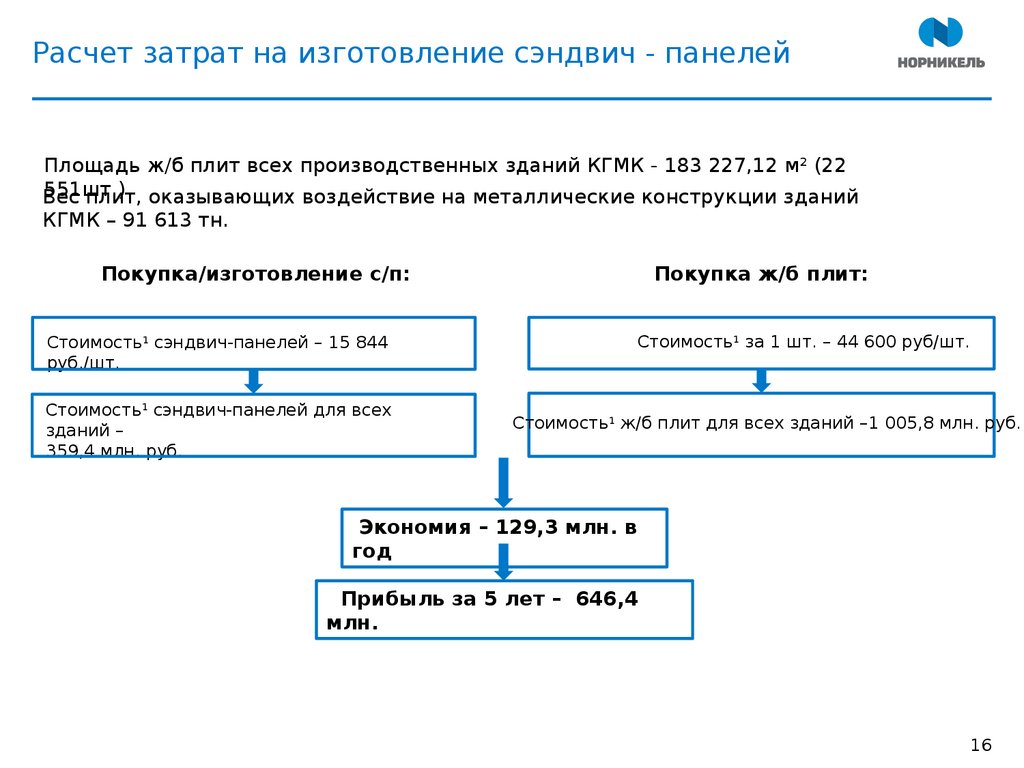

Расчет затрат на изготовление сэндвич - панелейПлощадь ж/б плит всех производственных зданий КГМК - 183 227,12 м2 (22

551шт.)

Вес

плит, оказывающих воздействие на металлические конструкции зданий

КГМК – 91 613 тн.

Покупка ж/б плит:

Покупка/изготовление с/п:

Стоимость1 за 1 шт. – 44 600 руб/шт.

Стоимость1 сэндвич-панелей – 15 844

руб./шт.

Стоимость1 сэндвич-панелей для всех

зданий –

359,4 млн. руб.

Стоимость1 ж/б плит для всех зданий –1 005,8 млн. руб.

Экономия – 129,3 млн. в

год

Прибыль за 5 лет – 646,4

млн.

16

17.

Расчет затрат на производство сэндвич - панелей● CAPEX

● OPEX

Расход, руб./год

ФОТ (8 чел.)

9,02 млн.

МТР

63,14 млн.

Электроэнергия (потребляемая мощность)

65 кВт

0,412 млн.

ИТОГО:

72,572*5(лет)=362,86

млн.

Расход, руб.

Станок для поперечной резки листа с ПВХ

покрытием

2,8 млн.

Пресс для изготовления фасонных изделий

(2шт)

2,4 млн.

Линия по производству сэндвич-панелей

24 млн.

Вилочный погрузчик г/п 8т

11,2 млн.

Стеллажи для хранения МТР и готовой

продукции

3 млн.

Итого:

17

43,4 млн.

18.

Производство сэндвич-панелей18

19.

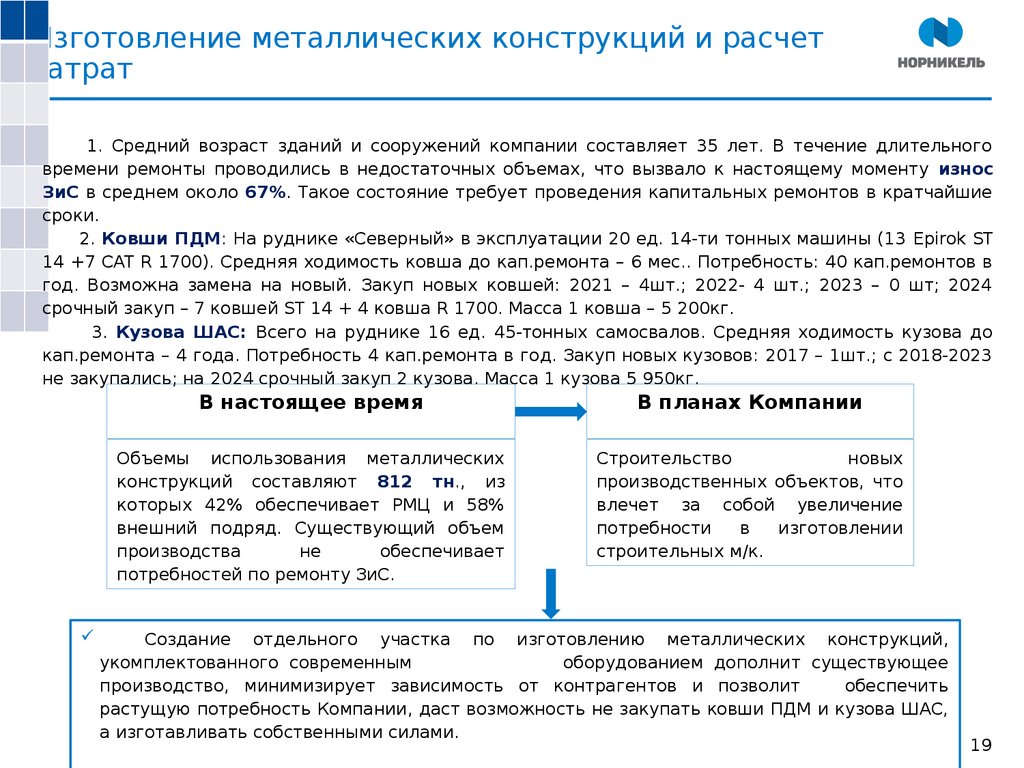

Изготовление металлических конструкций и расчетзатрат

1. Средний возраст зданий и сооружений компании составляет 35 лет. В течение длительного

времени ремонты проводились в недостаточных объемах, что вызвало к настоящему моменту износ

ЗиС в среднем около 67%. Такое состояние требует проведения капитальных ремонтов в кратчайшие

сроки.

2. Ковши ПДМ: На руднике «Северный» в эксплуатации 20 ед. 14-ти тонных машины (13 Epirok ST

14 +7 CAT R 1700). Средняя ходимость ковша до кап.ремонта – 6 мес.. Потребность: 40 кап.ремонтов в

год. Возможна замена на новый. Закуп новых ковшей: 2021 – 4шт.; 2022- 4 шт.; 2023 – 0 шт; 2024

срочный закуп – 7 ковшей ST 14 + 4 ковша R 1700. Масса 1 ковша – 5 200кг.

3. Кузова ШАС: Всего на руднике 16 ед. 45-тонных самосвалов. Средняя ходимость кузова до

кап.ремонта – 4 года. Потребность 4 кап.ремонта в год. Закуп новых кузовов: 2017 – 1шт.; с 2018-2023

не закупались; на 2024 срочный закуп 2 кузова. Масса 1 кузова 5 950кг.

В настоящее время

В планах Компании

Объемы использования металлических

конструкций составляют 812 тн., из

которых 42% обеспечивает РМЦ и 58%

внешний подряд. Существующий объем

производства

не

обеспечивает

потребностей по ремонту ЗиС.

Строительство

новых

производственных объектов, что

влечет за собой увеличение

потребности

в

изготовлении

строительных м/к.

Создание отдельного участка по изготовлению металлических конструкций,

укомплектованного современным

оборудованием дополнит существующее

производство, минимизирует зависимость от контрагентов и позволит

обеспечить

растущую потребность Компании, даст возможность не закупать ковши ПДМ и кузова ШАС,

а изготавливать собственными силами.

19

20.

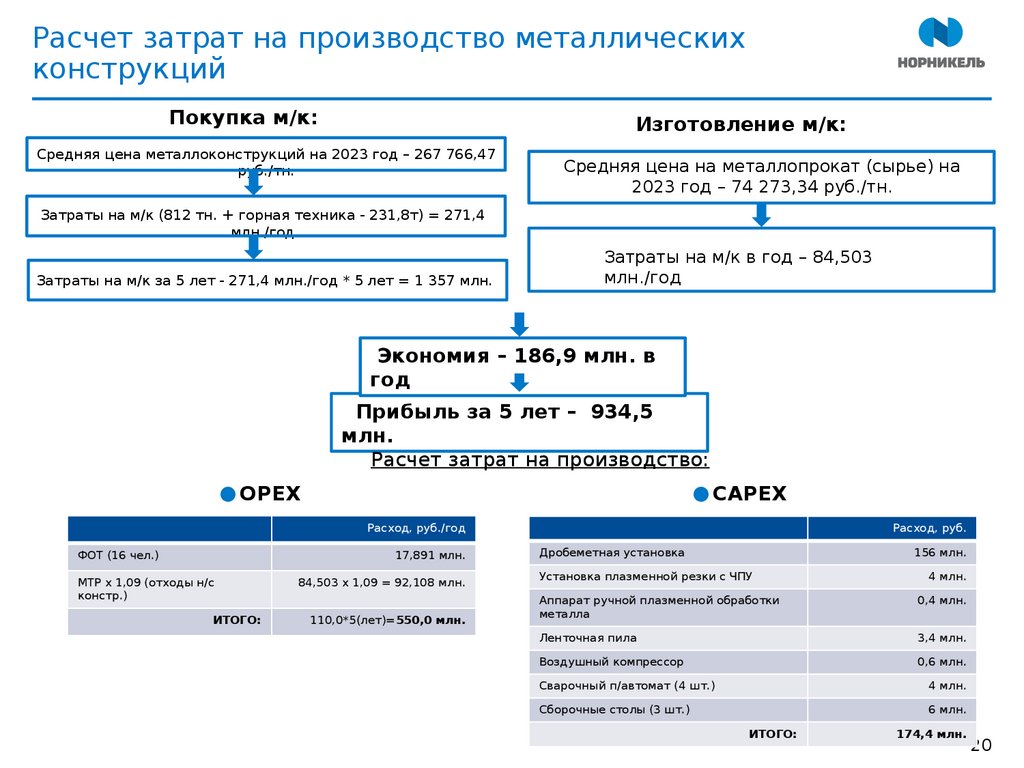

Расчет затрат на производство металлическихконструкций

Покупка м/к:

Изготовление м/к:

Средняя цена металлоконструкций на 2023 год – 267 766,47

руб./тн.

Средняя цена на металлопрокат (сырье) на

2023 год – 74 273,34 руб./тн.

Затраты на м/к (812 тн. + горная техника - 231,8т) = 271,4

млн./год

Затраты на м/к за 5 лет - 271,4 млн./год * 5 лет = 1 357 млн.

Затраты на м/к в год – 84,503

млн./год

Экономия – 186,9 млн. в

год

Прибыль за 5 лет – 934,5

млн.

Расчет затрат на производство:

● OPEX

● CAPEX

Расход, руб./год

ФОТ (16 чел.)

17,891 млн.

МТР х 1,09 (отходы н/с

констр.)

ИТОГО:

84,503 х 1,09 = 92,108 млн.

110,0*5(лет)=550,0 млн.

Расход, руб.

Дробеметная установка

156 млн.

Установка плазменной резки с ЧПУ

4 млн.

Аппарат ручной плазменной обработки

металла

0,4 млн.

Ленточная пила

3,4 млн.

Воздушный компрессор

0,6 млн.

Сварочный п/автомат (4 шт.)

4 млн.

Сборочные столы (3 шт.)

6 млн.

ИТОГО:

174,4 млн.

20

21.

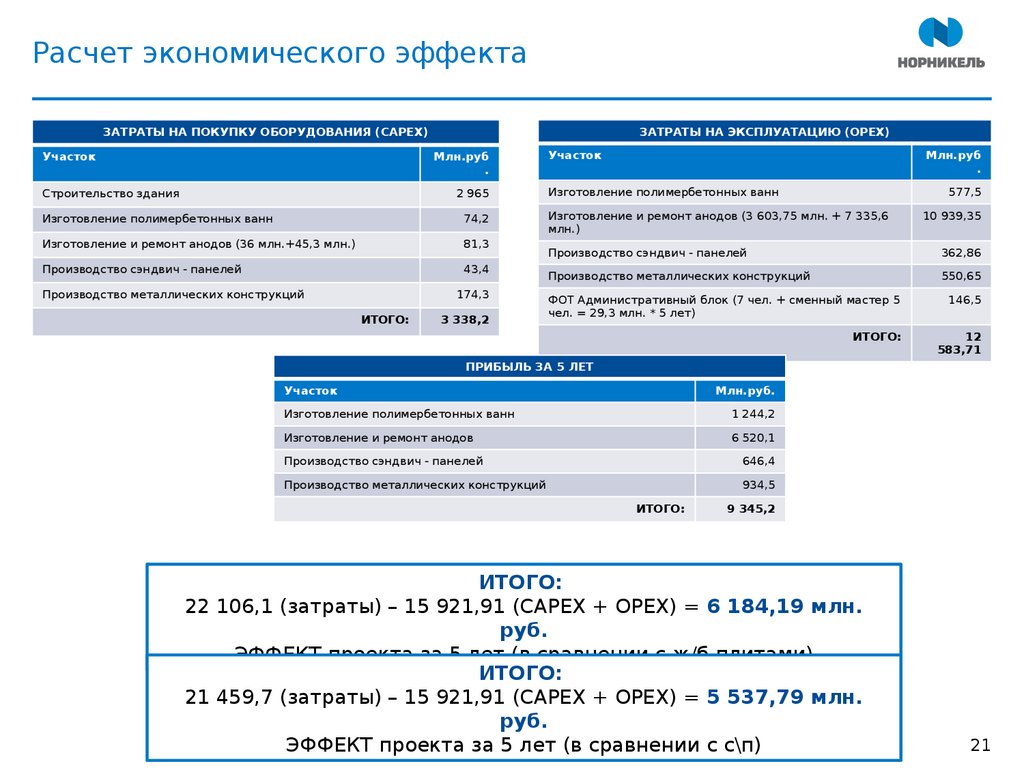

Расчет экономического эффектаЗАТРАТЫ НА ПОКУПКУ ОБОРУДОВАНИЯ (CAPEX)

Участок

ЗАТРАТЫ НА ЭКСПЛУАТАЦИЮ (OPEX)

Млн.руб

.

Участок

Млн.руб

.

Строительство здания

2 965

Изготовление полимербетонных ванн

Изготовление полимербетонных ванн

74,2

Изготовление и ремонт анодов (3 603,75 млн. + 7 335,6

млн.)

Изготовление и ремонт анодов (36 млн.+45,3 млн.)

81,3

Производство сэндвич - панелей

43,4

Производство металлических конструкций

174,3

ИТОГО:

3 338,2

577,5

10 939,35

Производство сэндвич - панелей

362,86

Производство металлических конструкций

550,65

ФОТ Административный блок (7 чел. + сменный мастер 5

чел. = 29,3 млн. * 5 лет)

146,5

ИТОГО:

12

583,71

ПРИБЫЛЬ ЗА 5 ЛЕТ

Участок

Млн.руб.

Изготовление полимербетонных ванн

1 244,2

Изготовление и ремонт анодов

6 520,1

Производство сэндвич - панелей

646,4

Производство металлических конструкций

934,5

ИТОГО:

9 345,2

ИТОГО:

22 106,1 (затраты) – 15 921,91 (САРЕХ + ОРЕХ) = 6 184,19 млн.

руб.

ЭФФЕКТ проекта за 5 лет (в сравнении с ж/б плитами)

ИТОГО:

21 459,7 (затраты) – 15 921,91 (САРЕХ + ОРЕХ) = 5 537,79 млн.

руб.

ЭФФЕКТ проекта за 5 лет (в сравнении с с\п)

21

22.

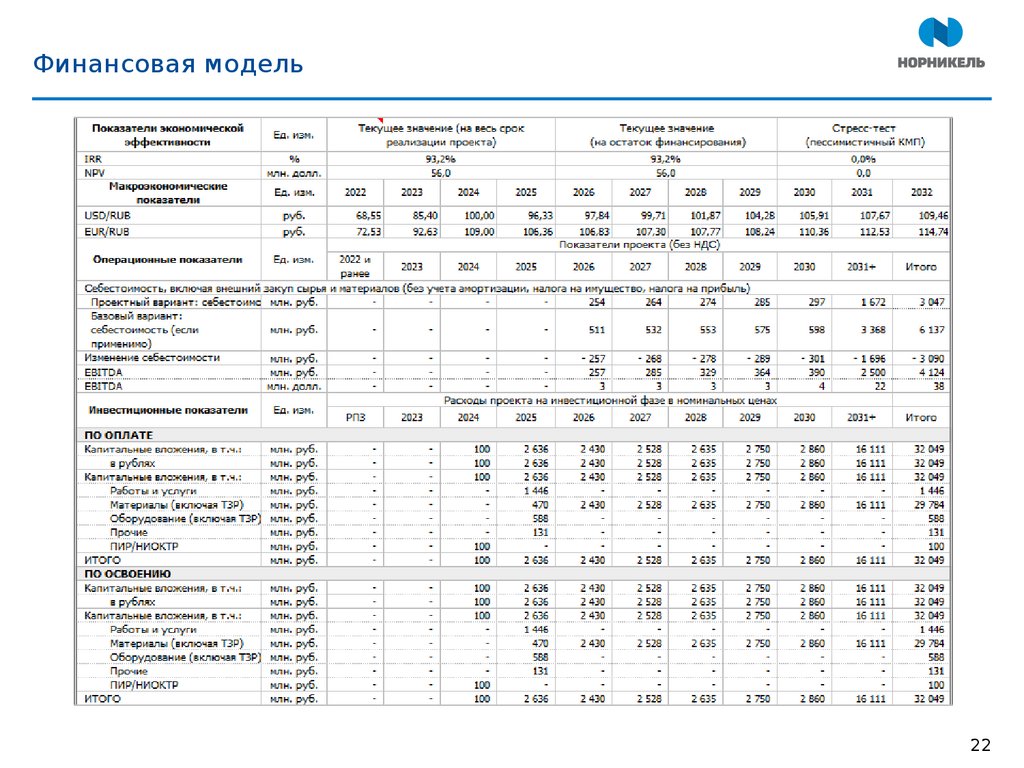

Финансовая модель22

23.

Приложение 1. Изготовление полимербетонных ваннТКП. ООО «Эм-Си Баухеми», СПб. Материалы для производства ванн.

ТКП. Стоимость изготовленных и поставленных изделий (матрицы 2 шт.), согласно коммерческому предложению ООО «ГАС проджект», составит 14 875 000 руб.

ТКП. Стоимость изготовленных и поставленных изделий (матрицы 2 шт.), согласно коммерческому предложению ООО Промышленная компания «Сфера синтез», составит

руб.

ТКП. Стоимость изготовленных и поставленных изделий (матрицы 2 шт.), согласно коммерческому предложению ООО «Стройтехника», составит 12 840 000 руб.

23

24.

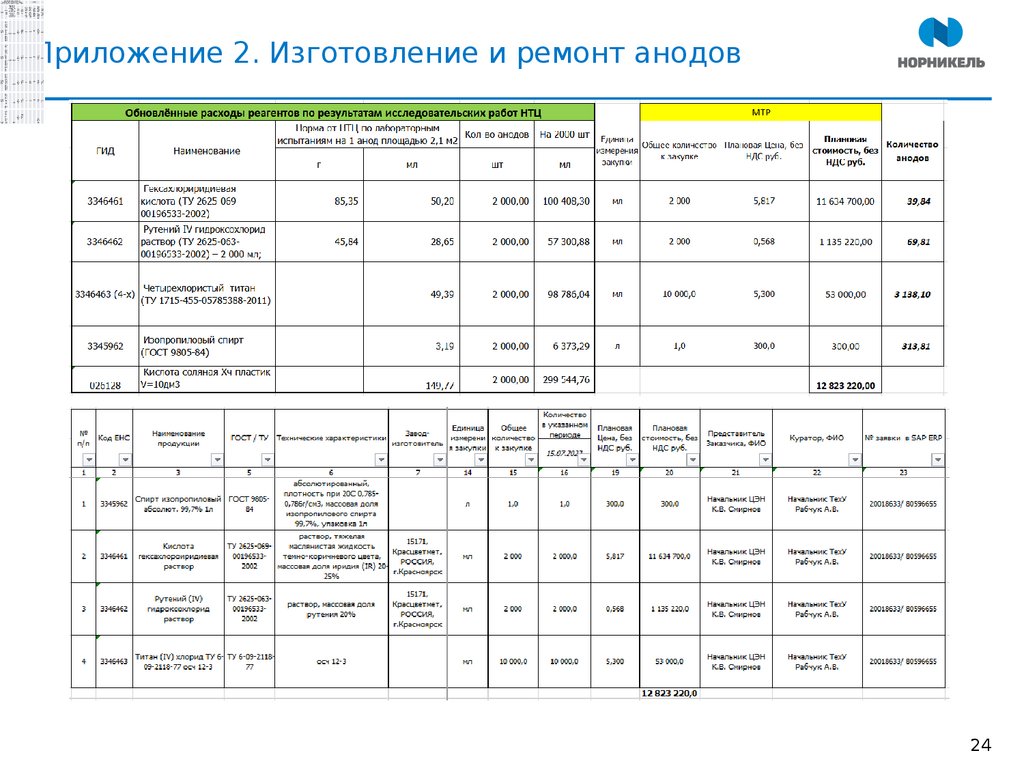

Обновлённые расходыреагентов по результатам

МТР

исслед овательских работ НТЦ

Норма от

НТЦ по

План

Ед ин Общ План овая

лаборатор

Колица ее

Коли

ным

На

овая стои

Наим испытания во 2000 изме коли Цена мост чест

ГИД енов м на 1 анод шт рени чест , без ь,

во

ание

ов

я

во к

анод

анод

НДС без

заку заку

ов

площадью

пки пке руб. НДС

2,1 м2

руб.

г

мл шт

мл

Гекс

ахло

рири

диев

ая

11

кисл

100

3346

2

5,817 634

461 ота

000,0 408,3 мл 2 000

700,0 39,84

(ТУ 85,35 50,20 0

0

0

26250690019

65332002)

Руте

ний

IV

гид р

оксо

хлор

ид

раст

3346 вор

462 (ТУ

26250630019

65332002)

–2

000

мл;

Четы

рехл

орис

тый

3346 тита

463 н (ТУ

(4-х) 17154550578

53882011)

Изоп

ропи

ловы

й

3345

спир

962

т

(ГОС

Т

980584)

Кисл

ота

соля

ная

Хч

плас

тик

0261 V=10

28 дм3

Приложение 2. Изготовление и ремонт анодов

45,84 28,65

57

1 135

2 300,8 мл 2 0000,568 220,0

000,0 8

0 69,81

0

49,39

98

53

3

2

10 5,300

000,0 138,1

000,0 786,0 мл 000,0

4

0

0

0

3,19

6

2

373,2

000,0

9

0

299

2

544,7

000,0

6

0

149,7

7

л

1,0

300,0 300,0

313,8

0

1

12

823

220,0

0

24

25.

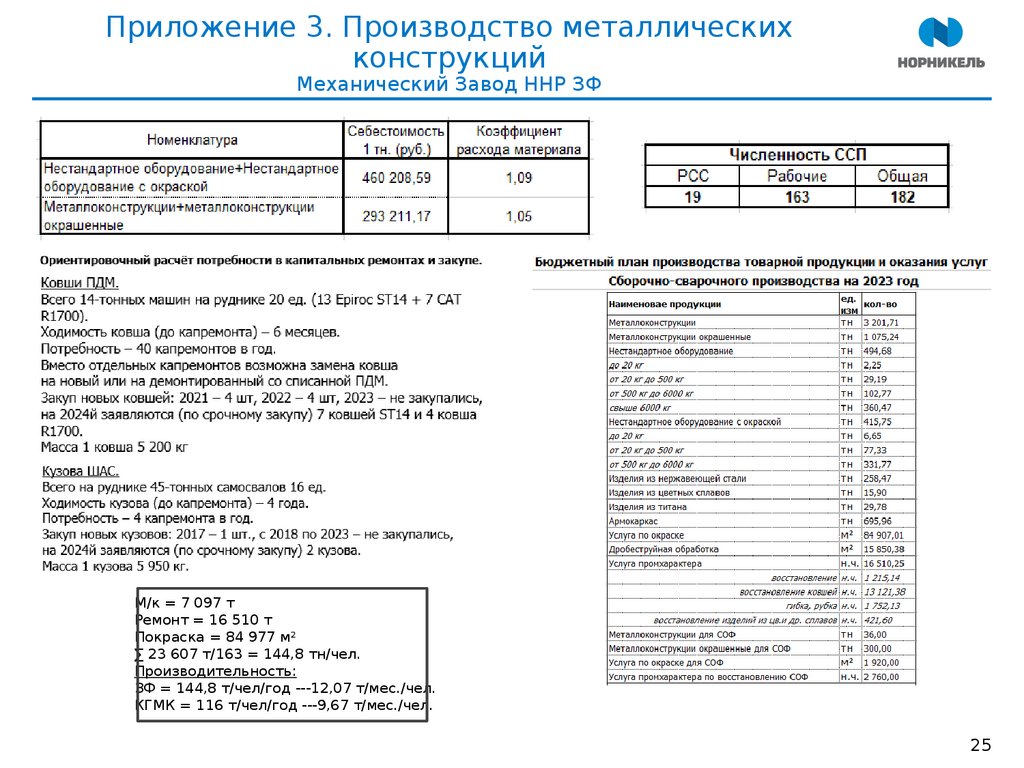

Приложение 3. Производство металлическихконструкций

Механический Завод ННР ЗФ

М/к = 7 097 т

Ремонт = 16 510 т

Покраска = 84 977 м2

∑ 23 607 т/163 = 144,8 тн/чел.

Производительность:

ЗФ = 144,8 т/чел/год ---12,07 т/мес./чел.

КГМК = 116 т/чел/год ---9,67 т/мес./чел.

25

Образование

Образование