Похожие презентации:

Требования отраслевых стандартов к качеству газа и конденсата. Продукция газовой промышленности

1.

Требования отраслевых стандартов ккачеству газа и конденсата

1

2.

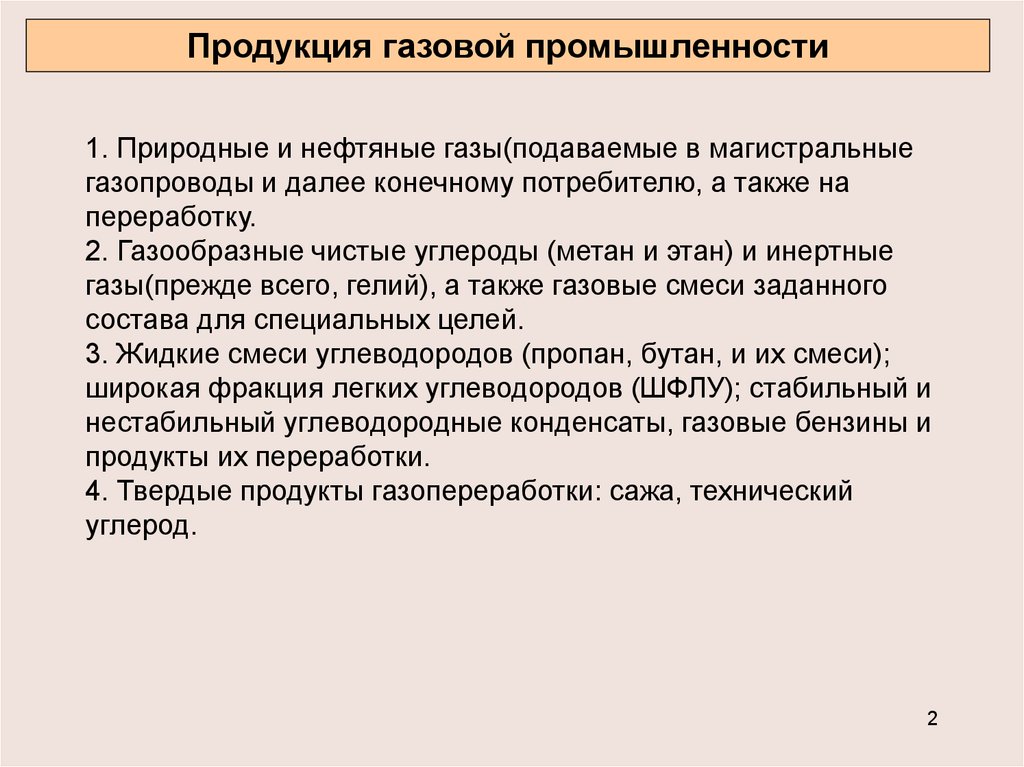

Продукция газовой промышленности1. Природные и нефтяные газы(подаваемые в магистральные

газопроводы и далее конечному потребителю, а также на

переработку.

2. Газообразные чистые углероды (метан и этан) и инертные

газы(прежде всего, гелий), а также газовые смеси заданного

состава для специальных целей.

3. Жидкие смеси углеводородов (пропан, бутан, и их смеси);

широкая фракция легких углеводородов (ШФЛУ); стабильный и

нестабильный углеводородные конденсаты, газовые бензины и

продукты их переработки.

4. Твердые продукты газопереработки: сажа, технический

углерод.

2

3.

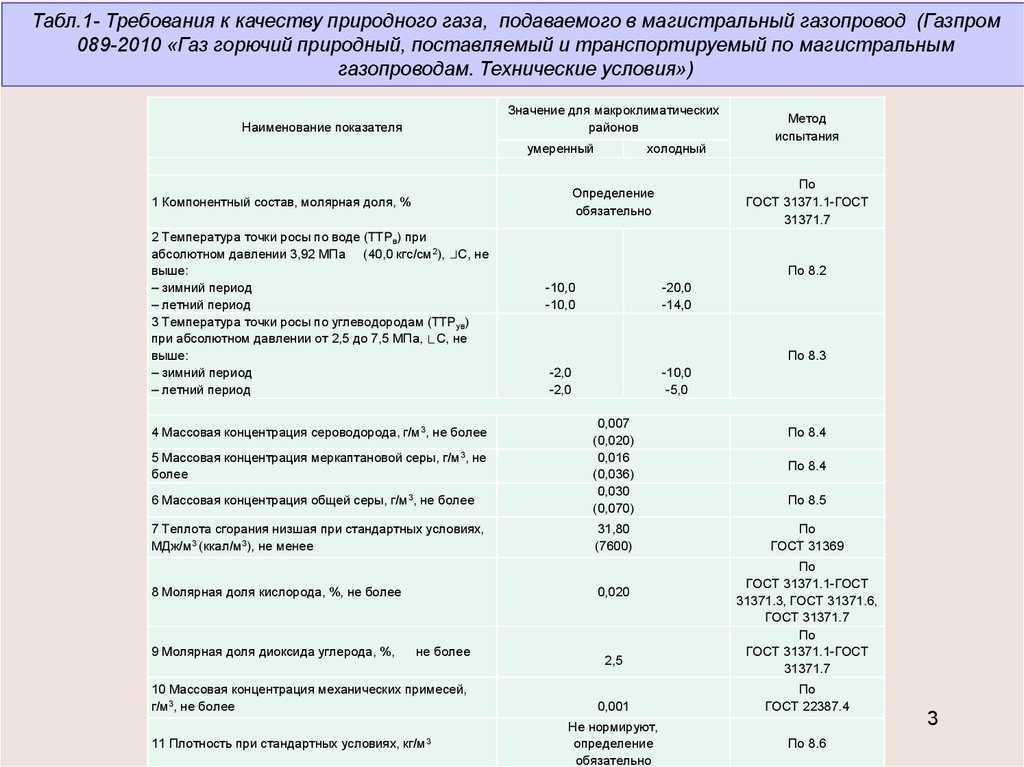

Табл.1- Требования к качеству природного газа, подаваемого в магистральный газопровод (Газпром089-2010 «Газ горючий природный, поставляемый и транспортируемый по магистральным

газопроводам. Технические условия»)

Значение для макроклиматических

районов

Наименование показателя

умеренный

2 Температура точки росы по воде (ТТРв) при

абсолютном давлении 3,92 МПа (40,0 кгс/см2), С, не

выше:

– зимний период

– летний период

3 Температура точки росы по углеводородам (ТТРув)

при абсолютном давлении от 2,5 до 7,5 МПа, С, не

выше:

– зимний период

– летний период

4 Массовая концентрация сероводорода, г/м3, не более

5 Массовая концентрация меркаптановой серы, г/м 3, не

более

6 Массовая концентрация общей серы, г/м3, не более

7 Теплота сгорания низшая при стандартных условиях,

МДж/м3 (ккал/м3), не менее

8 Молярная доля кислорода, %, не более

По 8.2

-10,0

-10,0

-20,0

-14,0

-2,0

-2,0

-10,0

-5,0

По 8.3

0,007

(0,020)

0,016

(0,036)

0,030

(0,070)

По 8.4

31,80

(7600)

По

ГОСТ 31369

0,020

не более

10 Массовая концентрация механических примесей,

г/м3, не более

11 Плотность при стандартных условиях,

По

ГОСТ 31371.1-ГОСТ

31371.7

Определение

обязательно

1 Компонентный состав, молярная доля, %

9 Молярная доля диоксида углерода, %,

холодный

кг/м3

Метод

испытания

2,5

0,001

Не нормируют,

определение

обязательно

По 8.4

По 8.5

По

ГОСТ 31371.1-ГОСТ

31371.3, ГОСТ 31371.6,

ГОСТ 31371.7

По

ГОСТ 31371.1-ГОСТ

31371.7

По

ГОСТ 22387.4

По 8.6

3

4.

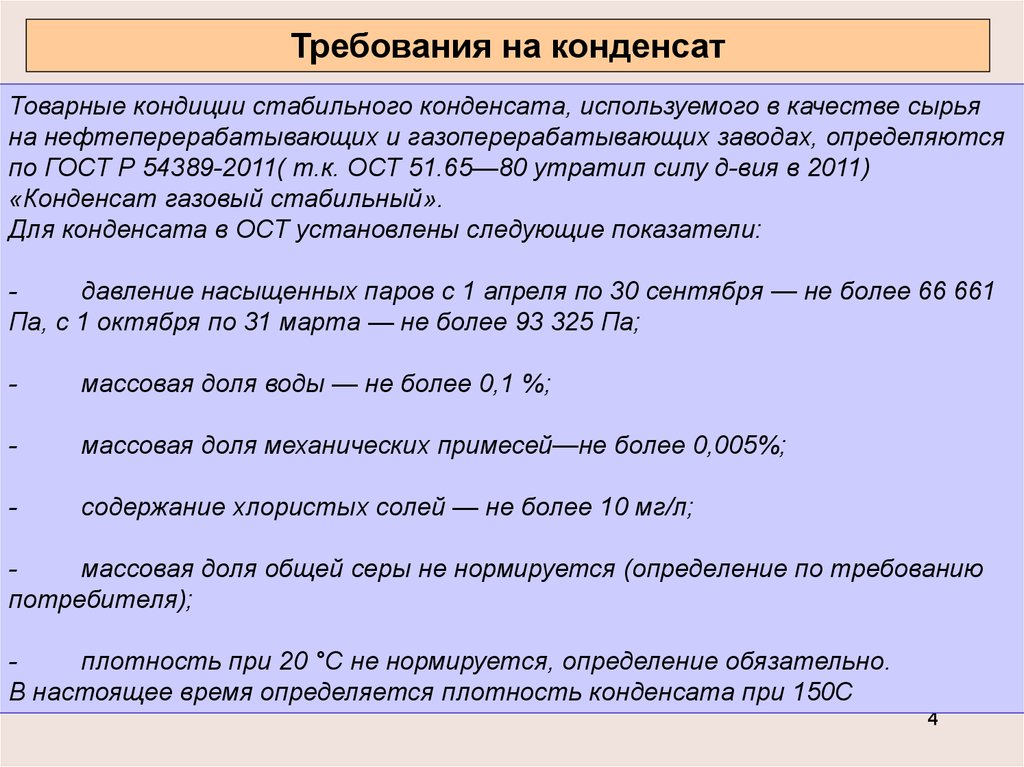

Требования на конденсатТоварные кондиции стабильного конденсата, используемого в качестве сырья

на нефтеперерабатывающих и газоперерабатывающих заводах, определяются

по ГОСТ Р 54389-2011( т.к. ОСТ 51.65—80 утратил силу д-вия в 2011)

«Конденсат газовый стабильный».

Для конденсата в ОСТ установлены следующие показатели:

давление насыщенных паров с 1 апреля по 30 сентября — не более 66 661

Па, с 1 октября по 31 марта — не более 93 325 Па;

-

массовая доля воды — не более 0,1 %;

-

массовая доля механических примесей—не более 0,005%;

-

содержание хлористых солей — не более 10 мг/л;

массовая доля общей серы не нормируется (определение по требованию

потребителя);

плотность при 20 °С не нормируется, определение обязательно.

В настоящее время определяется плотность конденсата при 150С

4

5.

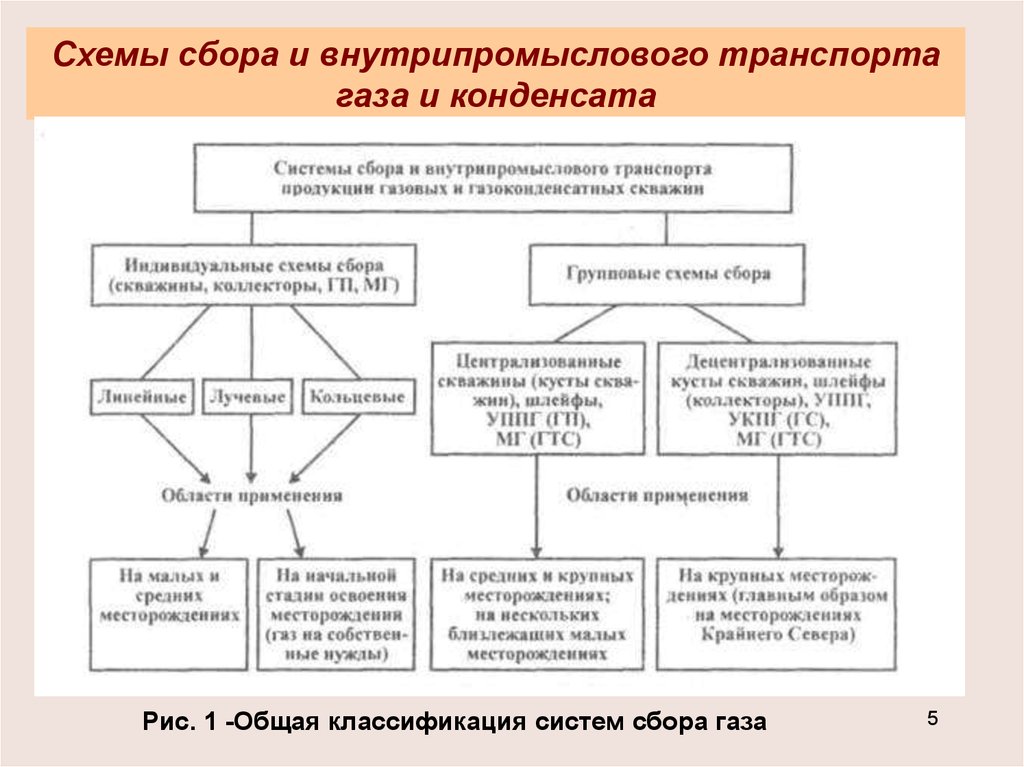

Схемы сбора и внутрипромыслового транспортагаза и конденсата

Рис. 1 -Общая классификация систем сбора газа

5

6.

Пример схемы сбора газа на Береговом месторождении6

7.

Процессы подготовки газа к транспорту7

8.

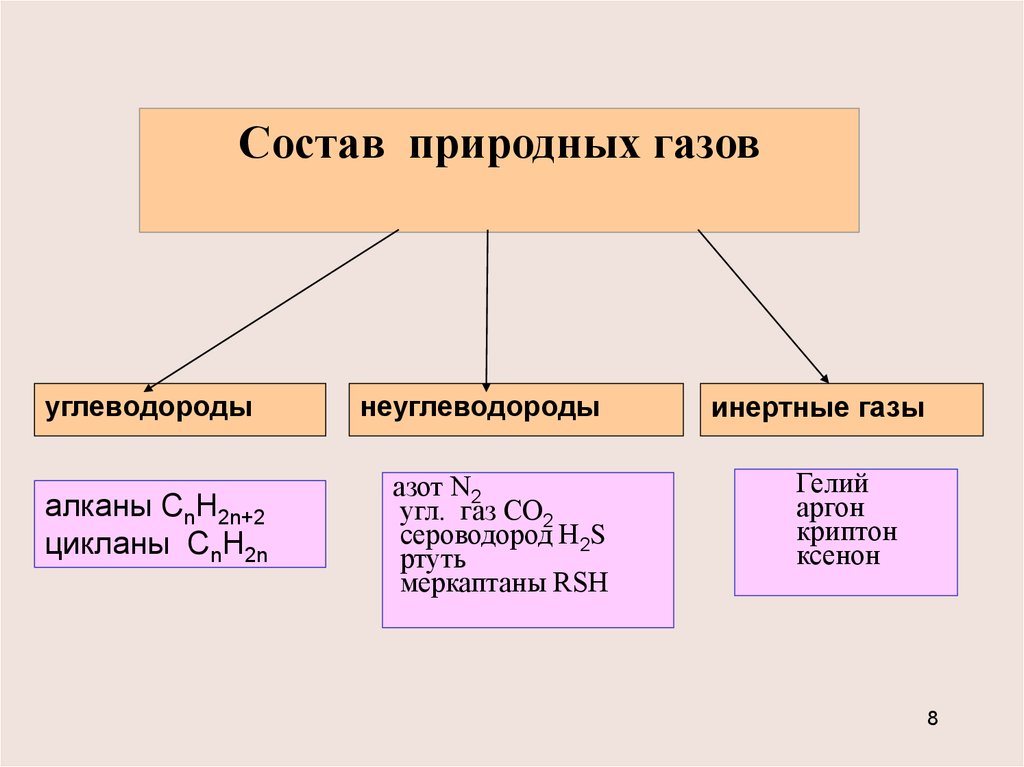

Состав природных газовуглеводороды

алканы CnH2n+2

цикланы CnH2n

неуглеводороды

азот N2

угл. газ СО2

сероводород Н2S

ртуть

меркаптаны RSH

инертные газы

Гелий

аргон

криптон

ксенон

8

9.

Фазовые состоянияуглеводородов

сухой

газ

Газ -при

нормальных условиях и

повышенном давлении[

Метан (СН4),

этан (С2Н6) и

этилен

(С2Н4)

жидкие

(сжижаемые,

сжиженные)

углеводород-ные

газы.

При нормальных условиях - газ, при повышенных давлениях жидкость.

Пропан (С2Н6),

пропилен (С3Н6),

изобутан (i=С4Н10),

нормальный бутан(n=С4Н10), бутилены

(С4Н8)

бензиновая

фракция

При атмосферных условиях жидкость

с изопентана (i=

С5Н12) и более

тяжелые (17 n>5)

твердые

При атмосферных условиях твердые

Углеводороды, в

молекулу которых входит 18 и

более атомов

углерода (от

С18Н28),

располо-женных

в одну цепочку

9

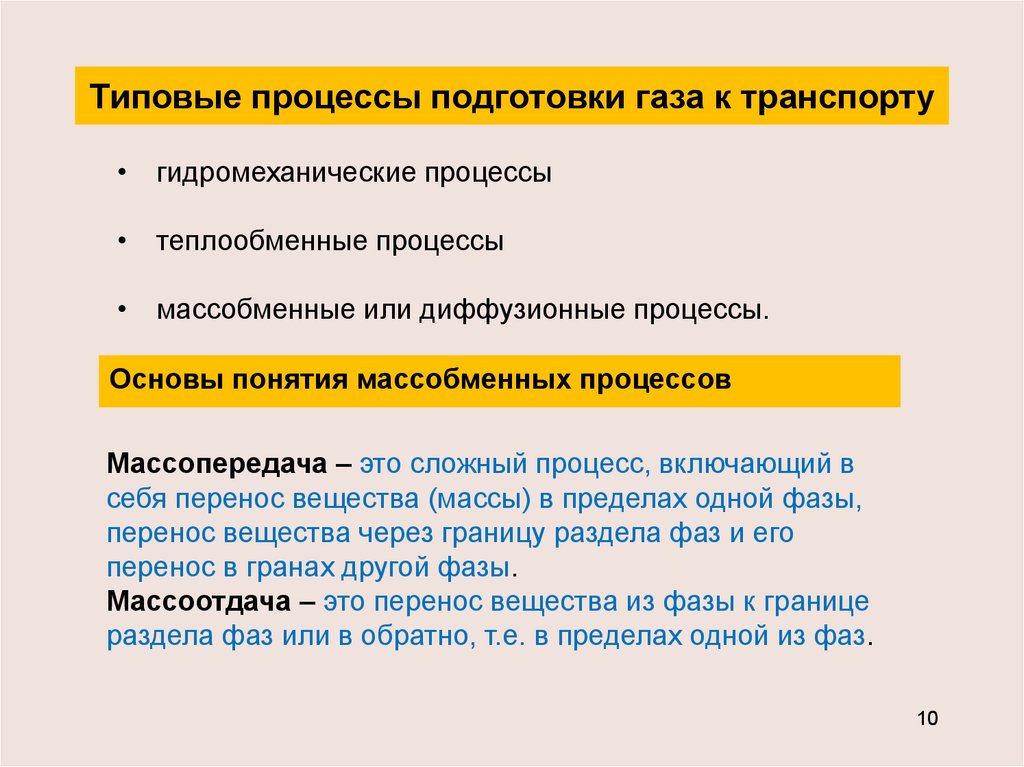

10. Типовые процессы подготовки газа к транспорту

• гидромеханические процессы• теплообменные процессы

• массобменные или диффузионные процессы.

Основы понятия массобменных процессов

Массопередача – это сложный процесс, включающий в

себя перенос вещества (массы) в пределах одной фазы,

перенос вещества через границу раздела фаз и его

перенос в гранах другой фазы.

Массоотдача – это перенос вещества из фазы к границе

раздела фаз или в обратно, т.е. в пределах одной из фаз.

10

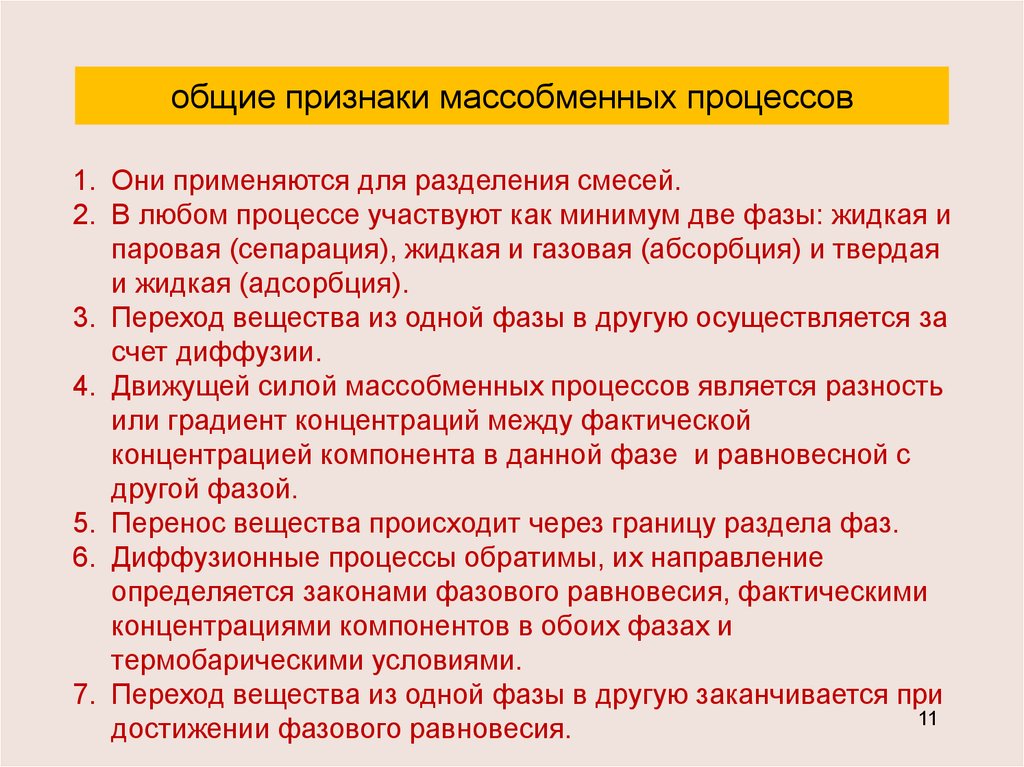

11. общие признаки массобменных процессов

1. Они применяются для разделения смесей.2. В любом процессе участвуют как минимум две фазы: жидкая и

паровая (сепарация), жидкая и газовая (абсорбция) и твердая

и жидкая (адсорбция).

3. Переход вещества из одной фазы в другую осуществляется за

счет диффузии.

4. Движущей силой массобменных процессов является разность

или градиент концентраций между фактической

концентрацией компонента в данной фазе и равновесной с

другой фазой.

5. Перенос вещества происходит через границу раздела фаз.

6. Диффузионные процессы обратимы, их направление

определяется законами фазового равновесия, фактическими

концентрациями компонентов в обоих фазах и

термобарическими условиями.

7. Переход вещества из одной фазы в другую заканчивается при

11

достижении фазового равновесия.

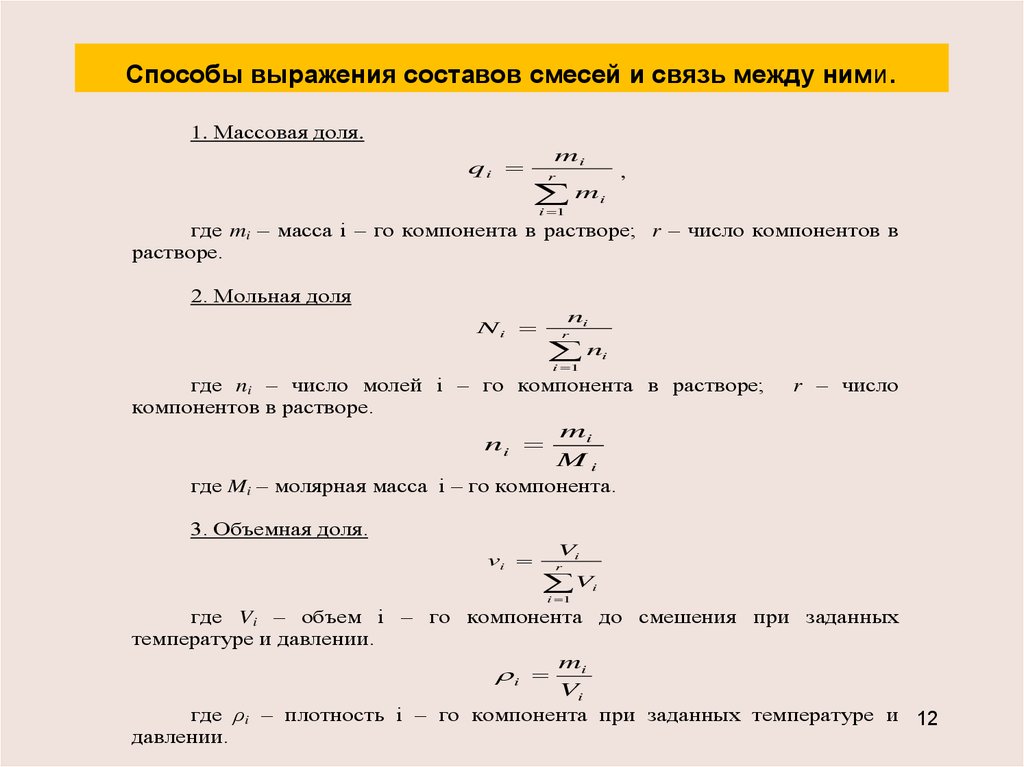

12. Способы выражения составов смесей и связь между ними.

1. Массовая доля.qi

mi

,

r

m

i 1

i

где mi – масса i – го компонента в растворе; r – число компонентов в

растворе.

2. Мольная доля

Ni

ni

r

n

i

i 1

где ni – число молей i – го компонента в растворе;

компонентов в растворе.

mi

ni

Mi

где Mi – молярная масса i – го компонента.

r – число

3. Объемная доля.

vi

Vi

r

V

i 1

i

где Vi – объем i – го компонента до смешения при заданных

температуре и давлении.

m

i i

Vi

где ρi – плотность i – го компонента при заданных температуре и 12

давлении.

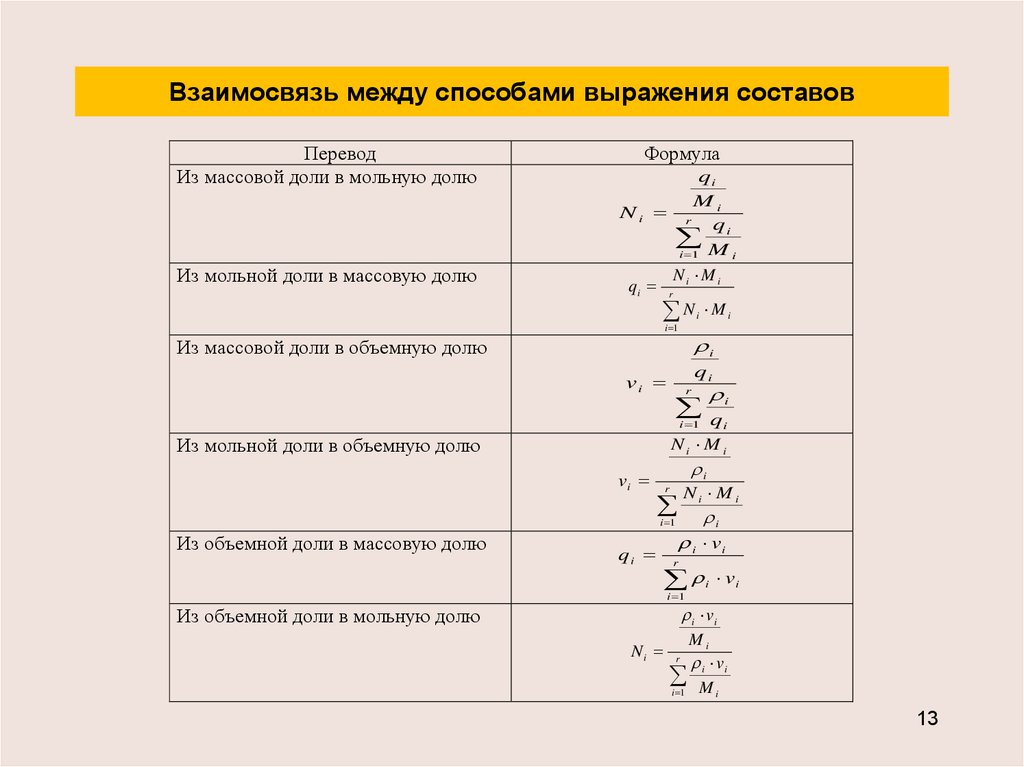

13. Взаимосвязь между способами выражения составов

ПереводИз массовой доли в мольную долю

Из мольной доли в массовую долю

Формула

qi

Mi

Ni r

qi

i 1 M i

N Mi

qi r i

Ni M i

i 1

i

Из массовой доли в объемную долю

qi

vi

i

r

qi

Ni M i

i 1

Из мольной доли в объемную долю

vi

i

Ni M i

r

i

i 1

Из объемной доли в массовую долю

qi

i vi

r

i 1

i

vi

i vi

Из объемной доли в мольную долю

Ni

Mi

r

i vi

i 1

Mi

13

14.

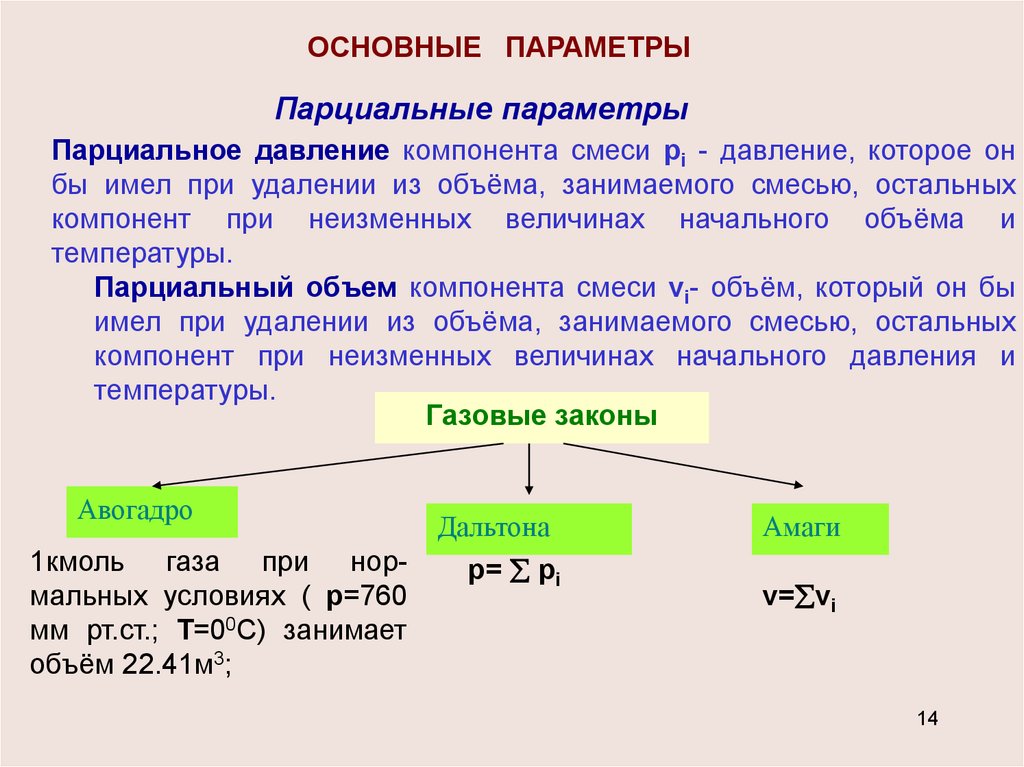

ОСНОВНЫЕ ПАРАМЕТРЫПарциальные параметры

Парциальное давление компонента смеси pi - давление, которое он

бы имел при удалении из объёма, занимаемого смесью, остальных

компонент при неизменных величинах начального объёма и

температуры.

Парциальный объем компонента смеси vi- объём, который он бы

имел при удалении из объёма, занимаемого смесью, остальных

компонент при неизменных величинах начального давления и

температуры.

Газовые законы

Авогадро

1кмоль газа при нормальных условиях ( р=760

мм рт.ст.; Т=00С) занимает

объём 22.41м3;

Дальтона

р= рi

Амаги

v= vi

14

15.

Параметры газовых смесейплотность газа в нормальных условиях ст = М/22.41, кг/м3 ;

относительная плотность - - плотность, отнесённая к

плотности воздуха в при тех же значениях давления и

температуры;

концентрации компонент - массовые gi=Gi /G;

молярные yi=mi /m; объёмные xi=vi /v

Определение средних параметров через парциальные

давление р=pi /xi ; объём v=vi /xi;

молекулярная масса M= (xi Мi)/100=100/ (gi /Mi) ;

плотность =100/ (gi / i)=100M/ (xi Mi)/ i = (xi i).

(плотности воздуха: 0= 1,293кг/м3, 20= 1,205кг/м3); концентрации

связаны между собой соотношениями gi=xi Mi /M; yi=xi.

15

16.

Критические и приведённые термодинамические параметрыКритическим состоянием называется такое состояние

вещества, при котором

плотность вещества и его

насыщенного пара равны друг другу.

Параметры, соответствующие этому состоянию, называются

критическими параметрами.

Критической Ткр называется такая температура, выше

которой газ под действием давления любого значения не

может быть превращён в жидкость.

Критическое давление ркр, - зто давление, необходимое для

сжижения газа при критической температуре.

Критическим объёмом vкр называют объём, равный объёму

одного моля газа при критических значениях давления и

температуры.

16

17.

Приведённые параметрыПриведенным давлением рпр называется отношение давления

газа р к его критическому давлению ркр : pпр=p/ pкр.

Приведенной температурой Тпр называется отношение абсолютной температуры газа Т к его критическому значению Ткр:

Тпр=Т/Ткр.

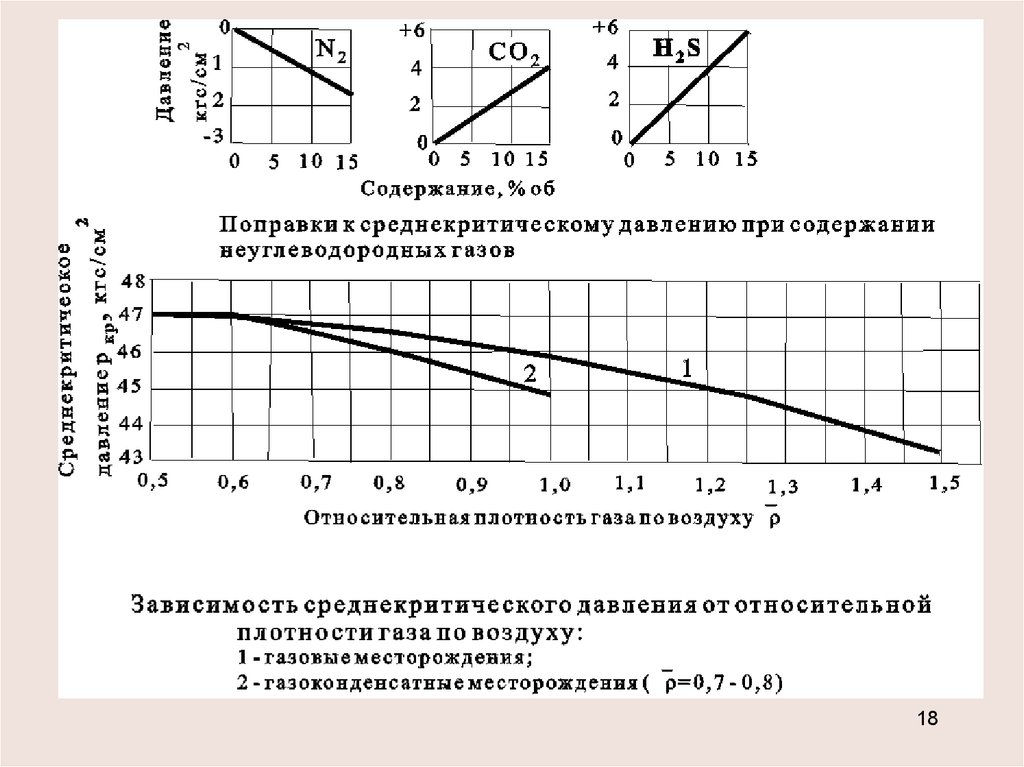

Определение критических параметров смеси

Определение критических параметров смеси

pкр= (Pкрi xi) , Ткр = (Tкрi xi)

от 0,5 до 0,9

давление в кгс/см2 -

(газовые

температура в К месторождения)

ркр 49,5 3,7 ;

Ткр 93 176 ,

17

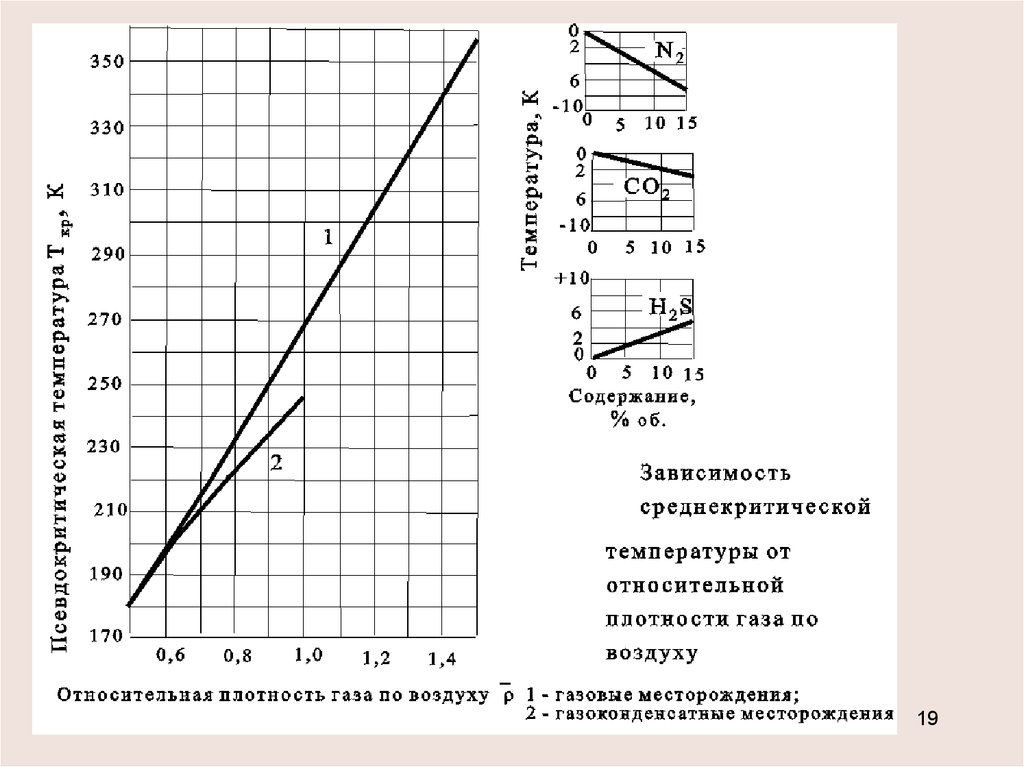

18.

1819.

1920.

Уравнения состояния природных газовУравнением состояния называется аналитическая зависимость между

термодинамическими параметрами, описываю-щими поведение

вещества.

Совершенный газ - это газ, в котором можно пренебречь

объёмом молекул и взаимодействием их между собой.

Уравнение состояние совершенного газа р= R T

(до 10 МПА)

Обобщенное уравнение состояния р=z R T

Многопараметрические зависимости p=f(a1,…, an, v, T)

20

21.

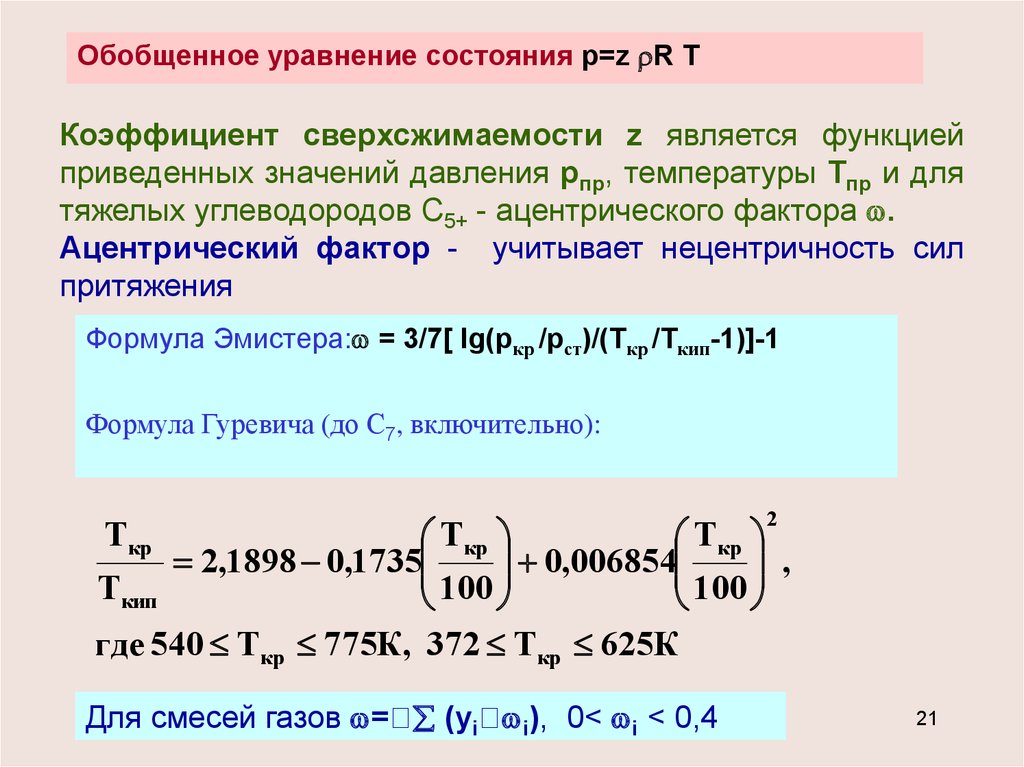

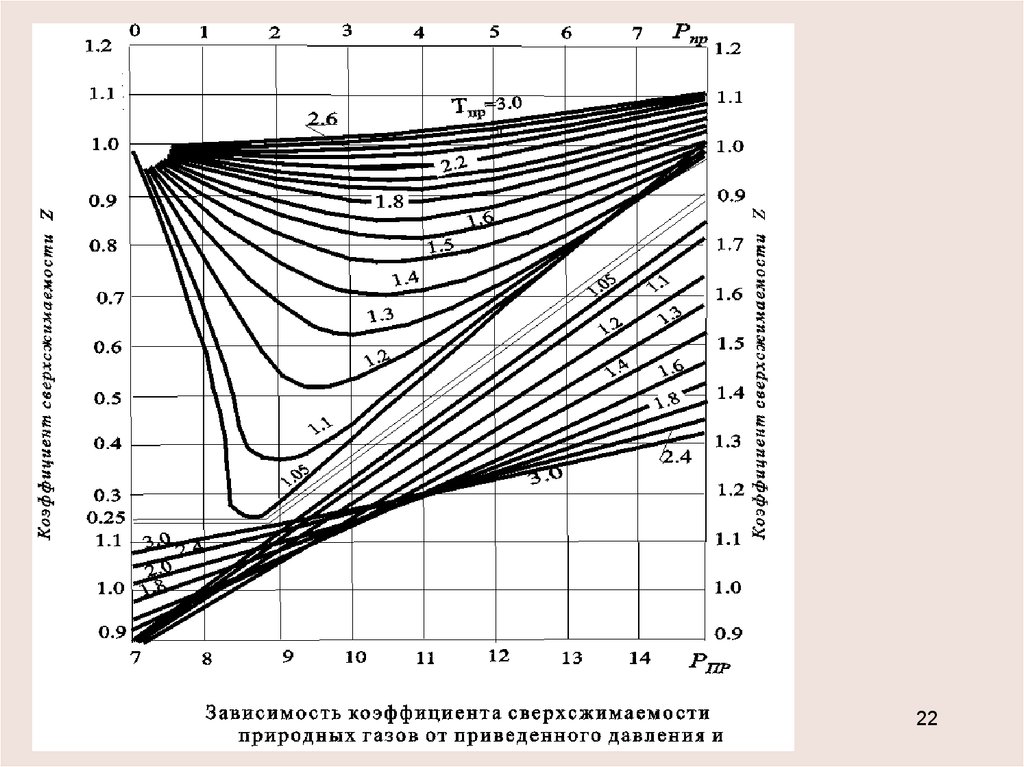

Обобщенное уравнение состояния р=z R TКоэффициент сверхсжимаемости z является функцией

приведенных значений давления рпр, температуры Тпр и для

тяжелых углеводородов С5+ - ацентрического фактора .

Ацентрический фактор - учитывает нецентричность сил

притяжения

Формула Эмистера: = 3/7[ lg(pкр /pст)/(Tкр /Tкип-1)]-1

Формула Гуревича (до С7, включительно):

2

Ткр

Ткр

0,006854

,

2,1898 0,1735

Ткип

100

100

где 540 Ткр 775К, 372 Ткр 625К

Ткр

Для смесей газов = (yi i), 0< i < 0,4

21

22.

2223.

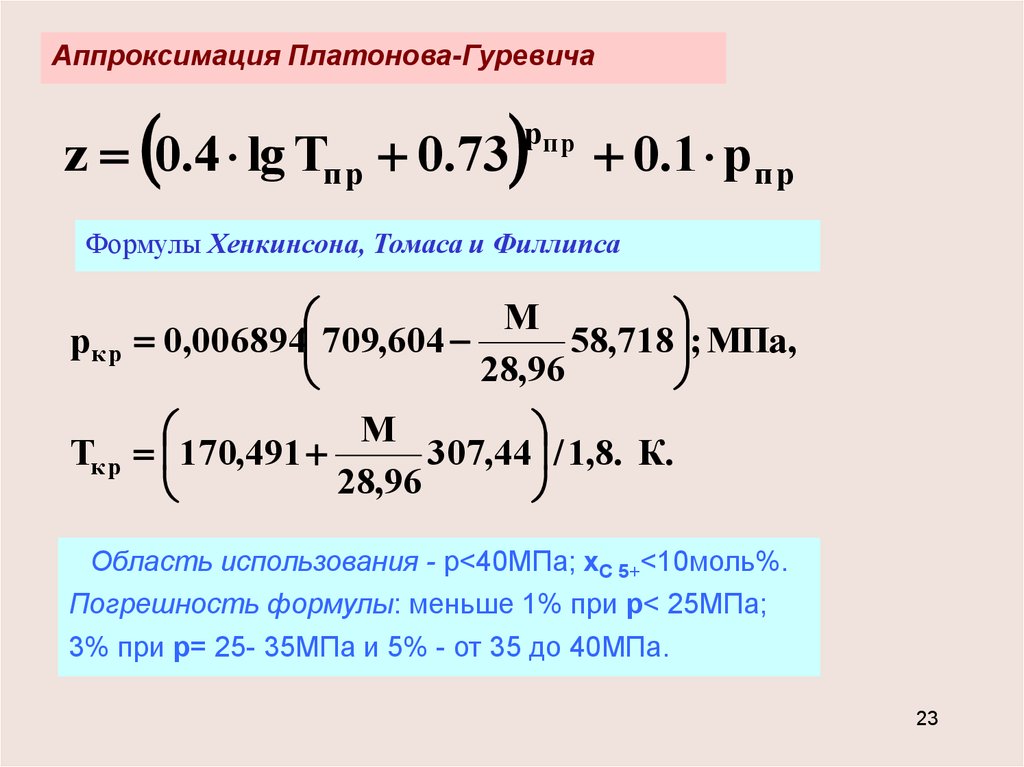

Аппроксимация Платонова-Гуревичаz 0.4 lg Tп р 0.73

рп р

0.1 р п р

Формулы Хенкинсона, Томаса и Филлипса

рк р

Tк р

M

0,006894 709,604

58,718 ; МПа,

28,96

M

170,491

307,44 / 1,8. К.

28,96

Область использования - р<40МПа; хС 5+<10моль%.

Погрешность формулы: меньше 1% при p< 25МПа;

3% при p= 25- 35МПа и 5% - от 35 до 40МПа.

23

24.

Абсорбционная осушка газа24

25.

Технологии промысловой подготовки сеноманского газа к дальнемутранспорту:

абсорбционная осушка с

применением

диэтиленгликоля (ДЭГа)

или триэтиленгликоля

(ТЭГа)

адсорбционная осушка

газа с использованием

силикагеля

Абсорбция - избирательное поглощение паров и газов жидкими поглотителями –

абсорбентами.

При контактировании влажного газа с абсорбентом абсорбция (поглощение водяного пара из газа)

протекает до тех пор, пока парциальное давление водяного пара в газе не сравняется с давлением

водяного пара, растворенного в абсорбенте, т.е. до наступления равновесного состояния.

25

26.

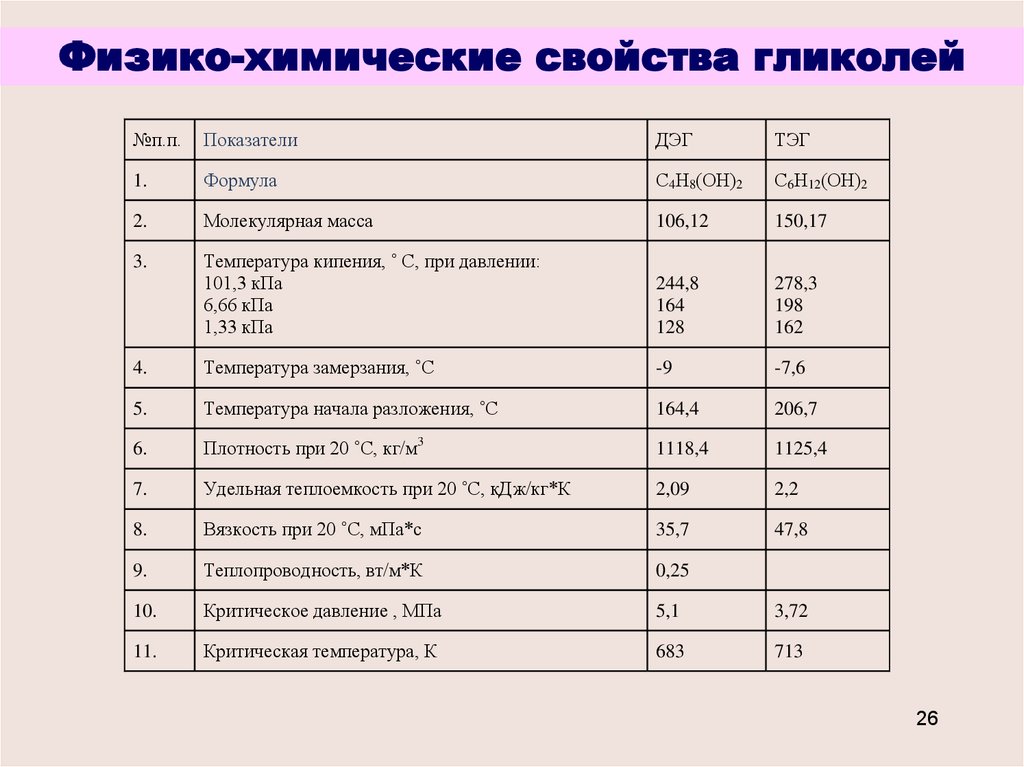

Физико-химические свойства гликолей№п.п.

Показатели

ДЭГ

ТЭГ

1.

Формула

С4Н8(ОН)2

С6Н12(ОН)2

2.

Молекулярная масса

106,12

150,17

3.

Температура кипения, ˚ С, при давлении:

101,3 кПа

6,66 кПа

1,33 кПа

244,8

164

128

278,3

198

162

4.

Температура замерзания, ˚С

-9

-7,6

5.

Температура начала разложения, ˚С

164,4

206,7

6.

Плотность при 20 ˚С, кг/м3

1118,4

1125,4

7.

Удельная теплоемкость при 20 ˚С, кДж/кг*К

2,09

2,2

8.

Вязкость при 20 ˚С, мПа*с

35,7

47,8

9.

Теплопроводность, вт/м*К

0,25

10.

Критическое давление , МПа

5,1

3,72

11.

Критическая температура, К

683

713

26

27.

Основы расчета абсорбционной осушки27

28.

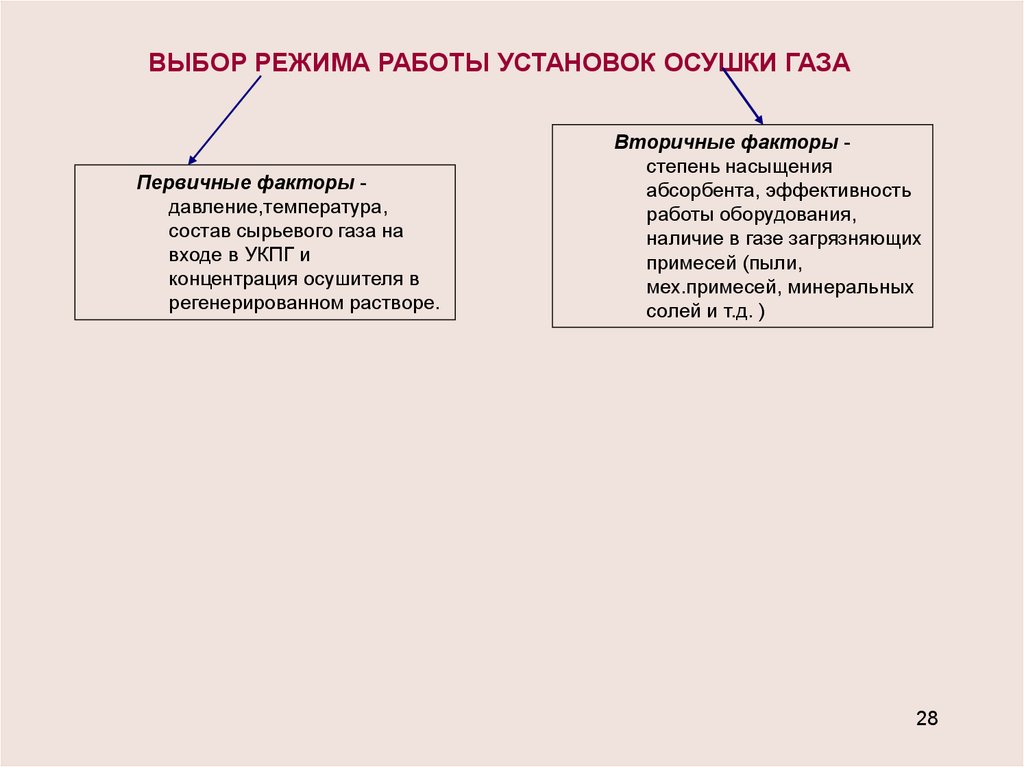

ВЫБОР РЕЖИМА РАБОТЫ УСТАНОВОК ОСУШКИ ГАЗАПервичные факторы давление,температура,

состав сырьевого газа на

входе в УКПГ и

концентрация осушителя в

регенерированном растворе.

Вторичные факторы степень насыщения

абсорбента, эффективность

работы оборудования,

наличие в газе загрязняющих

примесей (пыли,

мех.примесей, минеральных

солей и т.д. )

28

29.

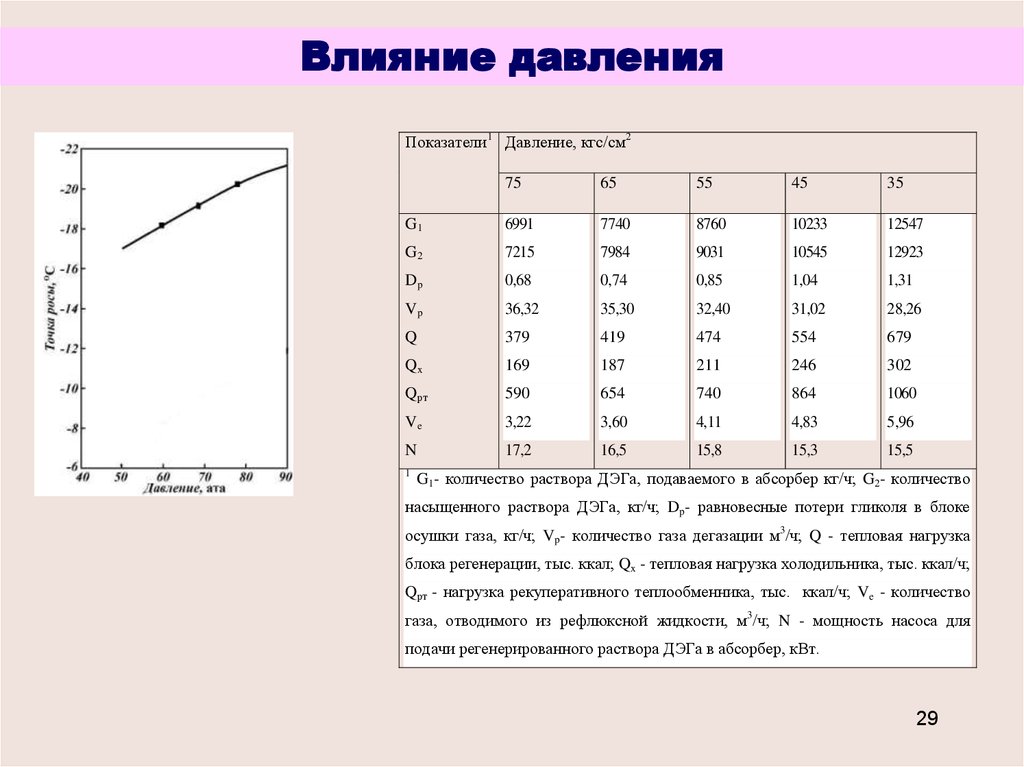

Влияние давленияПоказатели1 Давление, кгс/см2

75

65

55

45

35

G1

6991

7740

8760

10233

12547

G2

7215

7984

9031

10545

12923

Dp

0,68

0,74

0,85

1,04

1,31

Vp

36,32

35,30

32,40

31,02

28,26

Q

379

419

474

554

679

Qx

169

187

211

246

302

Qрт

590

654

740

864

1060

Ve

3,22

3,60

4,11

4,83

5,96

N

17,2

16,5

15,8

15,3

15,5

1

G1- количество раствора ДЭГа, подаваемого в абсорбер кг/ч; G2- количество

насыщенного раствора ДЭГа, кг/ч; Dp- равновесные потери гликоля в блоке

осушки газа, кг/ч; Vp- количество газа дегазации м3/ч; Q - тепловая нагрузка

блока регенерации, тыс. ккал; Qx - тепловая нагрузка холодильника, тыс. ккал/ч;

Qрт - нагрузка рекуперативного теплообменника, тыс. ккал/ч; Ve - количество

газа, отводимого из рефлюксной жидкости, м3/ч; N - мощность насоса для

подачи регенерированного раствора ДЭГа в абсорбер, кВт.

29

30.

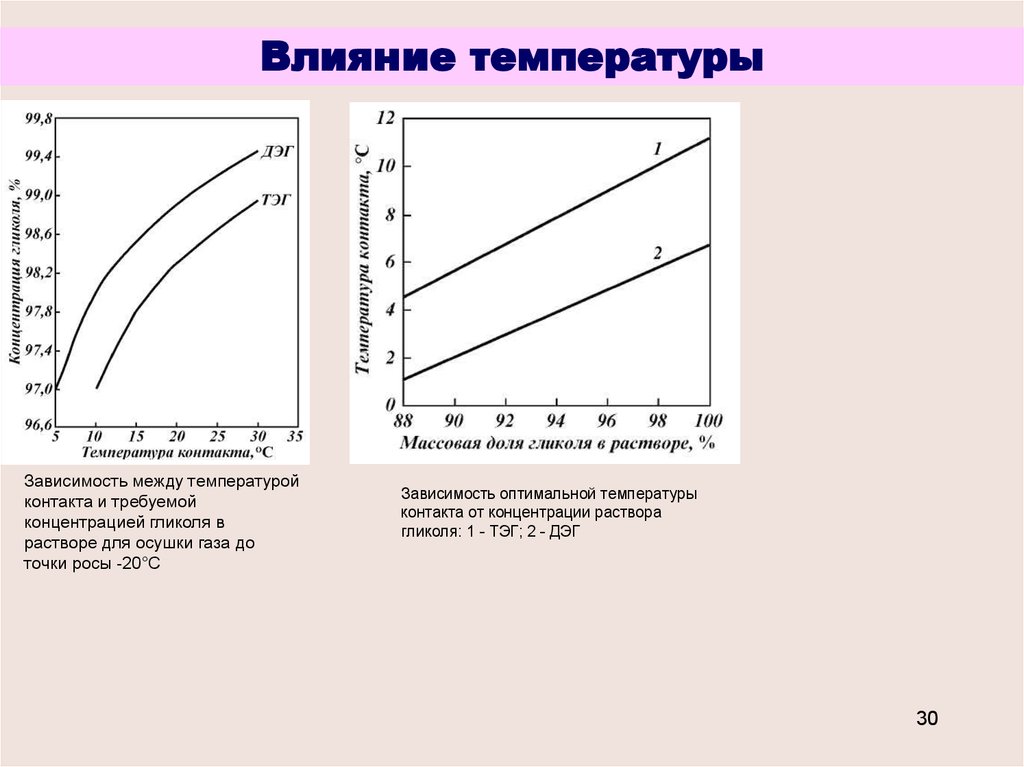

Влияние температурыЗависимость между температурой

контакта и требуемой

концентрацией гликоля в

растворе для осушки газа до

точки росы -20°С

Зависимость оптимальной температуры

контакта от концентрации раствора

гликоля: 1 - ТЭГ; 2 - ДЭГ

30

31.

Влияние температуры на показателиустановки осушки газа

Показатели1

Температуры 0С

30

26

22

18

14

G1

8753

6991

6678

4408

3486

G2

9032

7215

5758

4552

3600

Dp

0,95

0,67

0,39

0,23

0,18

Vp

43,7

36,3

30,1

25,1

21,1

Q

474

379

303

240

190

Qx

211

169

135

107

85

Qрт

739

590

471

372

294

Ve

3,89

3,22

2,67

2,12

1,64

N

21,6

17,2

13,8

10,9

8,6

Ge

249

200

160

128

102

1

G1- количество раствора ДЭГа, подаваемого в абсорбер кг/ч; G2- количество насыщенного

раствора ДЭГа, кг/ч; Dp- равновесные потери гликоля в блоке осушки газа, кг/ч; Vpколичество газа дегазации м3/ч; Q - тепловая нагрузка блока регенерации, тыс. ккал; Qx тепловая нагрузка холодильника, тыс.ккал/ч; Qрт - нагрузка рекуперативного теплообменника, тыс. ккал/ч; Ve - количество газа, отводимого из рефлюксной жидкости, м3/ч; N мощность насоса для подачи регенерированного раствора ДЭГа в абсорбер, кВт;

31

32.

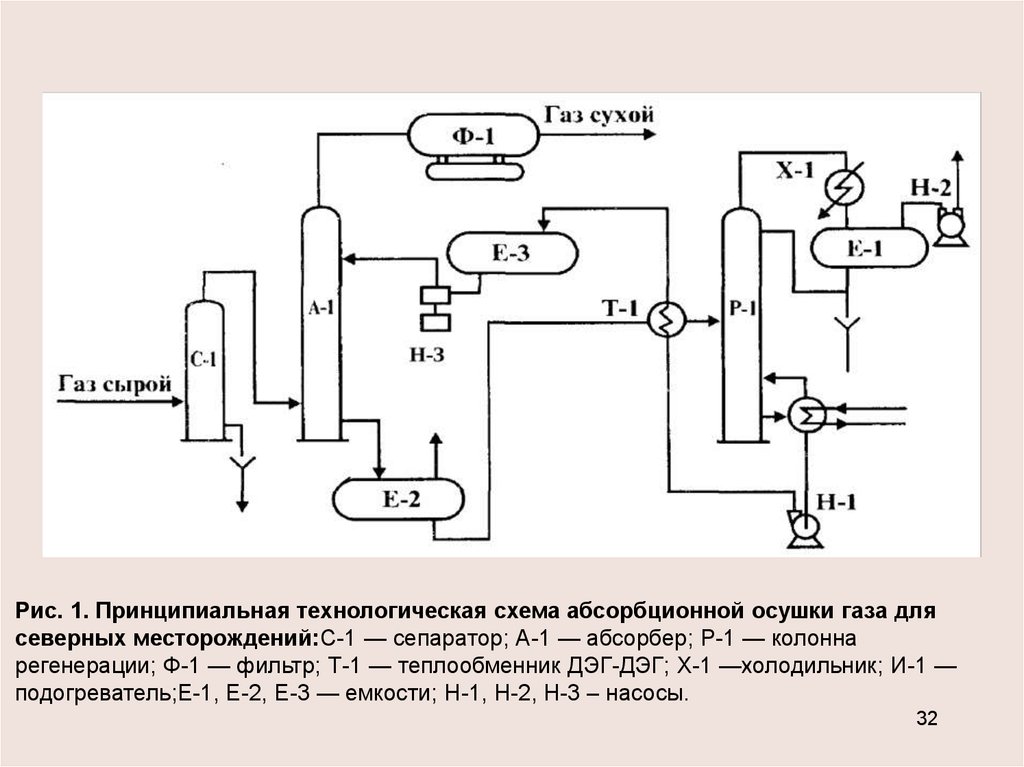

Рис. 1. Принципиальная технологическая схема абсорбционной осушки газа длясеверных месторождений:С-1 — сепаратор; А-1 — абсорбер; Р-1 — колонна

регенерации; Ф-1 — фильтр; Т-1 — теплообменник ДЭГ-ДЭГ; Х-1 —холодильник; И-1 —

подогреватель;Е-1, Е-2, Е-3 — емкости; Н-1, Н-2, Н-3 – насосы.

32

33.

Рис.2. Принципиальная технологическая схема абсорбционной осушки газа смногофункциональным аппаратом (МФА): А-1 — многофункциональный аппарат; Р-1 —

колонна регенерации; Т-1 — теплообменник ДЭГ-ДЭГ; Х-1 -холодильник; И-1 - испаритель;

Е-1, Е-2, Е-3 - емкости; Н-1, Н-2, Н-3 –насосы

33

34.

Рис. 3 Схема абсорбера ГП-25234

35.

Рис. 4 Схема абсорбера ГП-36535

36.

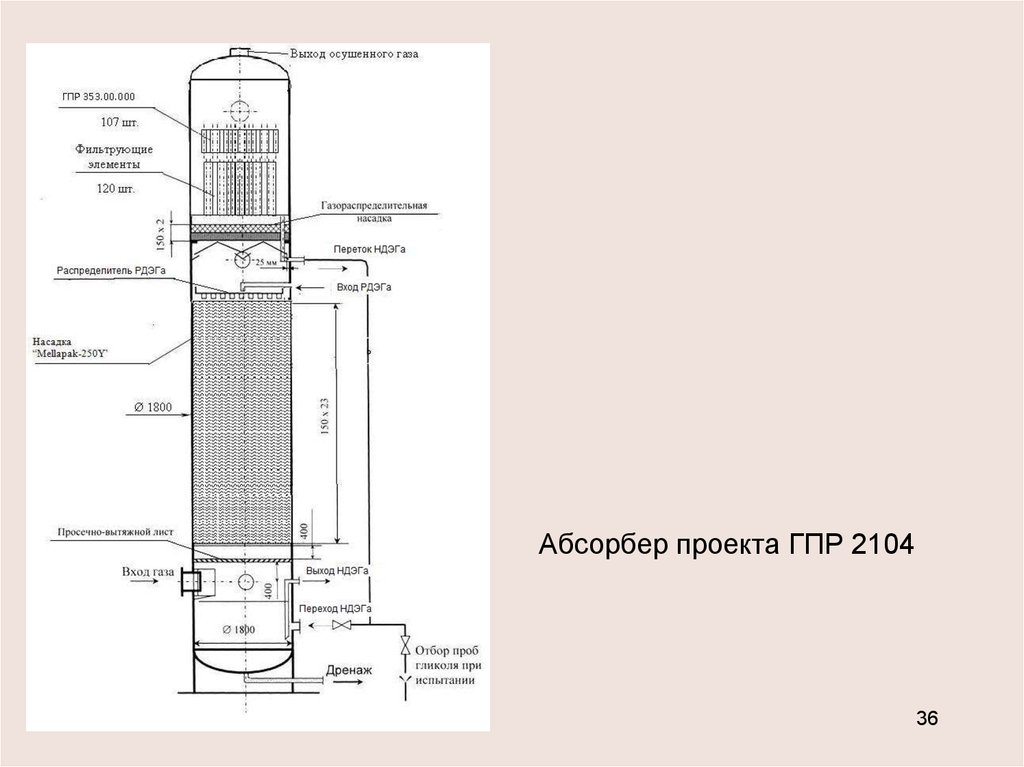

Абсорбер проекта ГПР 210436

37.

Технология адсорбционной осушки газа37

38.

Адсорбция - избирательное поглощение паров или газов твердыми поглотителями.Адсорбент- твердое вещество, на поверхности или в объеме пор которого

происходит концентрирование поглощаемого вещества.

В промышленности, как правило, используют твердые сорбенты с сильно развитой

внутренней поверхностью, включающей поры различного размера, которая

достигается путем создания специальных условий в процессе его синтеза или в

результате дополнительной обработки.

Применительно к процессам подготовки природного газа к дальнему транспорту

адсорбционный метод разделения основан на избирательном поглощении из

него водяного пара, как компонента газовой смеси (или углеводородов).

Применяемые при этом адсорбенты обладают способностью при одних условиях

извлекать из газа влагу и углеводороды, а при других - отдавать поглощенные

компоненты, что позволяет осуществлять их регенерацию с восстановлением

поглощающих свойств.

38

39.

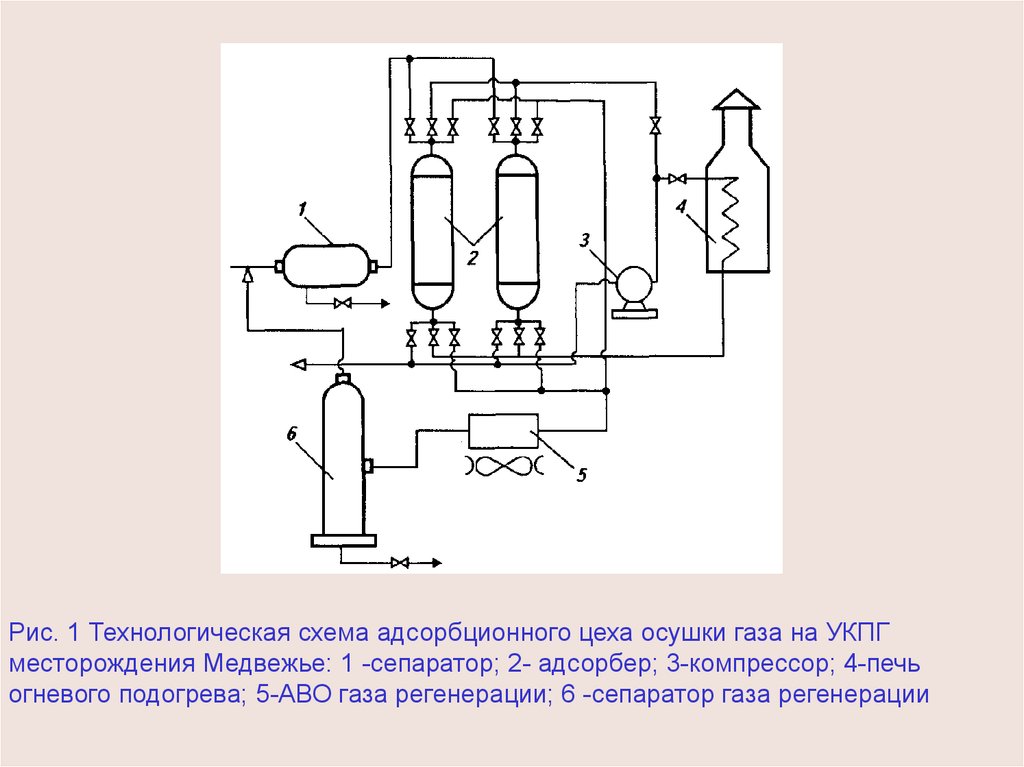

Рис. 1 Технологическая схема адсорбционного цеха осушки газа на УКПГместорождения Медвежье: 1 -сепаратор; 2- адсорбер; 3-компрессор; 4-печь

огневого подогрева; 5-АВО газа регенерации; 6 -сепаратор газа регенерации

40.

По результатам исследований эксплуатационныхпоказателей работы адсорбционных установок на

месторождении Медвежье следует отметить следующие

положительные моменты:

-срок службы силикагеля при соблюдении технологии его применения

достигает 4-5 лет вместо двух по проекту и ограничивается износом гранул;

-влагоемкость адсорбента в конце этого срока, равная по проекту 6 и 8 %

(массовая доля), также оказалась в 2-3 раза выше при достаточно низкой

точке росы осушенного газа;

-адсорбционная емкость силикагеля к концу срока службы также превышает

проектную при глубине осушки газа ниже минус 30 °С;

-кроме воды на этих установках из газа также извлекаются тяжелые

углеводороды, температура кипения которых превышает температуру

регенерации силикагеля;

-в присутствии паров высококипящих углеводородов природный газ осушается

до точки росы минус 32 - минус 52 °С.

40

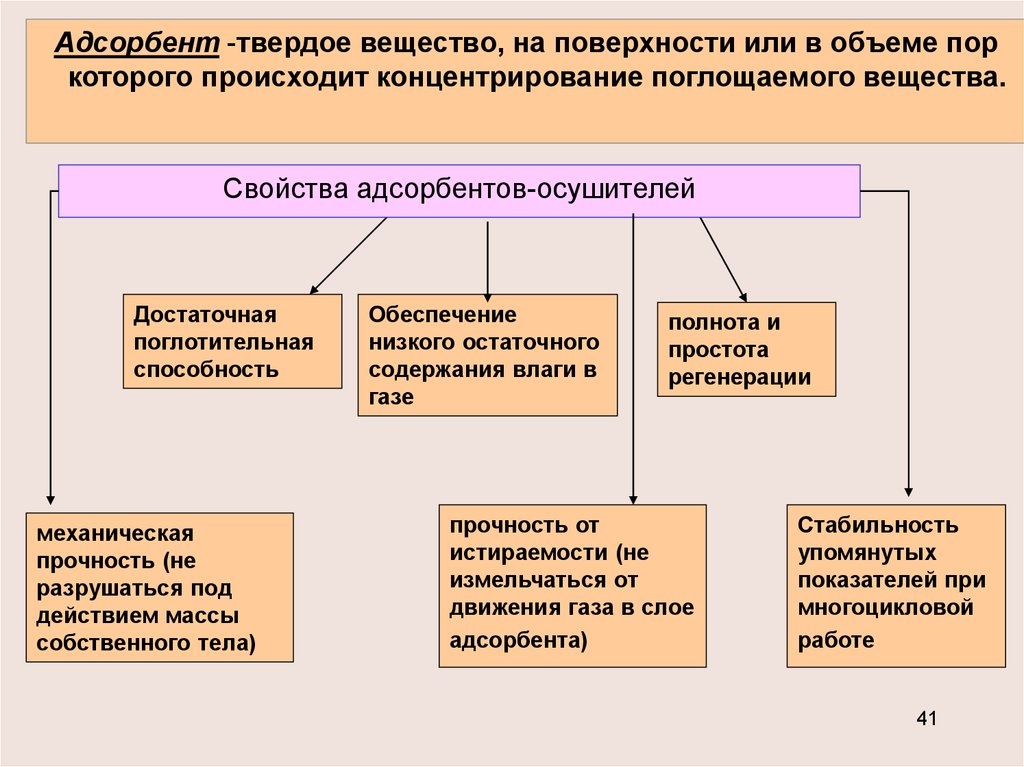

41.

Адсорбент -твердое вещество, на поверхности или в объеме поркоторого происходит концентрирование поглощаемого вещества.

Свойства адсорбентов-осушителей

Достаточная

поглотительная

способность

механическая

прочность (не

разрушаться под

действием массы

собственного тела)

Обеспечение

низкого остаточного

содержания влаги в

газе

полнота и

простота

регенерации

прочность от

истираемости (не

измельчаться от

движения газа в слое

адсорбента)

Стабильность

упомянутых

показателей при

многоцикловой

работе

41

42.

Основной показатель, характеризующий адсорбент - его активность в отношениипоглощаемого компонента.

При контактировании с газом он постепенно насыщается. Полное насыщение адсорбен

в статических условиях соответствует его равновесной активности и является

предельным значением его поглотительной емкости

Основные виды промышленных адсорбентов

силикагели

синтетические

цеолиты

окись

алюминия

42

43.

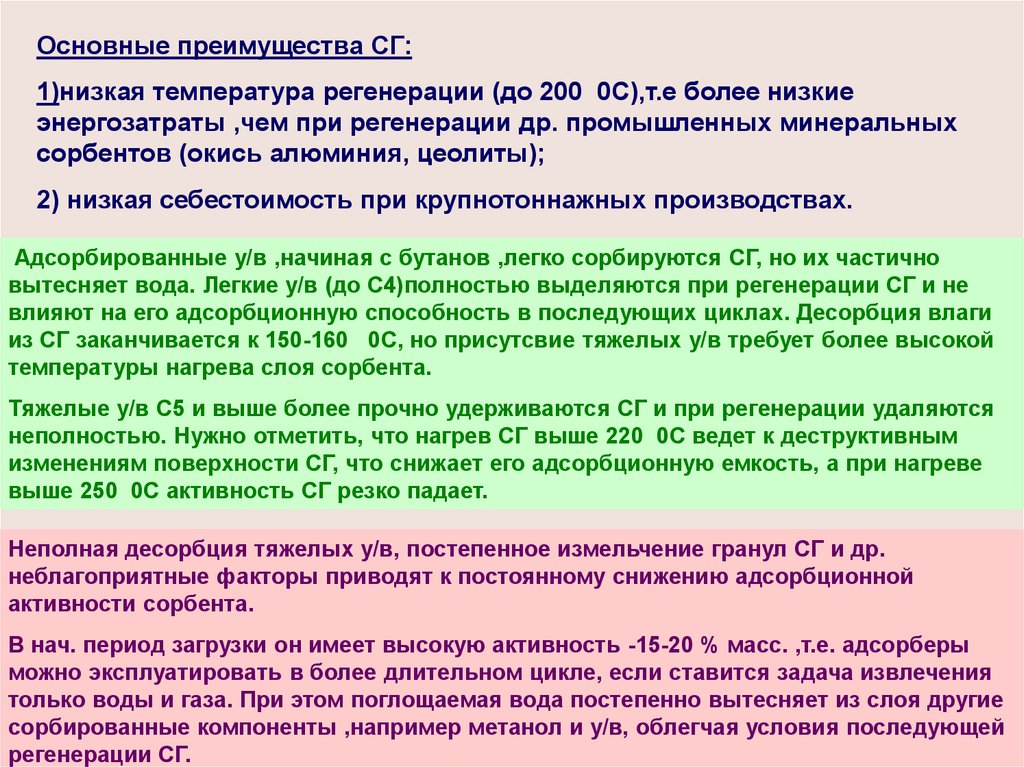

Основные преимущества СГ:1)низкая температура регенерации (до 200 0С),т.е более низкие

энергозатраты ,чем при регенерации др. промышленных минеральных

сорбентов (окись алюминия, цеолиты);

2) низкая себестоимость при крупнотоннажных производствах.

Адсорбированные у/в ,начиная с бутанов ,легко сорбируются СГ, но их частично

вытесняет вода. Легкие у/в (до С4)полностью выделяются при регенерации СГ и не

влияют на его адсорбционную способность в последующих циклах. Десорбция влаги

из СГ заканчивается к 150-160 0С, но присутсвие тяжелых у/в требует более высокой

температуры нагрева слоя сорбента.

Тяжелые у/в С5 и выше более прочно удерживаются СГ и при регенерации удаляются

неполностью. Нужно отметить, что нагрев СГ выше 220 0С ведет к деструктивным

изменениям поверхности СГ, что снижает его адсорбционную емкость, а при нагреве

выше 250 0С активность СГ резко падает.

Неполная десорбция тяжелых у/в, постепенное измельчение гранул СГ и др.

неблагоприятные факторы приводят к постоянному снижению адсорбционной

активности сорбента.

В нач. период загрузки он имеет высокую активность -15-20 % масс. ,т.е. адсорберы

можно эксплуатировать в более длительном цикле, если ставится задача извлечения

только воды и газа. При этом поглощаемая вода постепенно вытесняет из слоя другие

43

сорбированные компоненты ,например метанол и у/в, облегчая условия последующей

регенерации СГ.

44.

ПОДГОТОВКА ГАЗА К ТРАНСПОРТУ С ПРИМЕНЕНИЕМ ПРОЦЕССАНИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ

44

45.

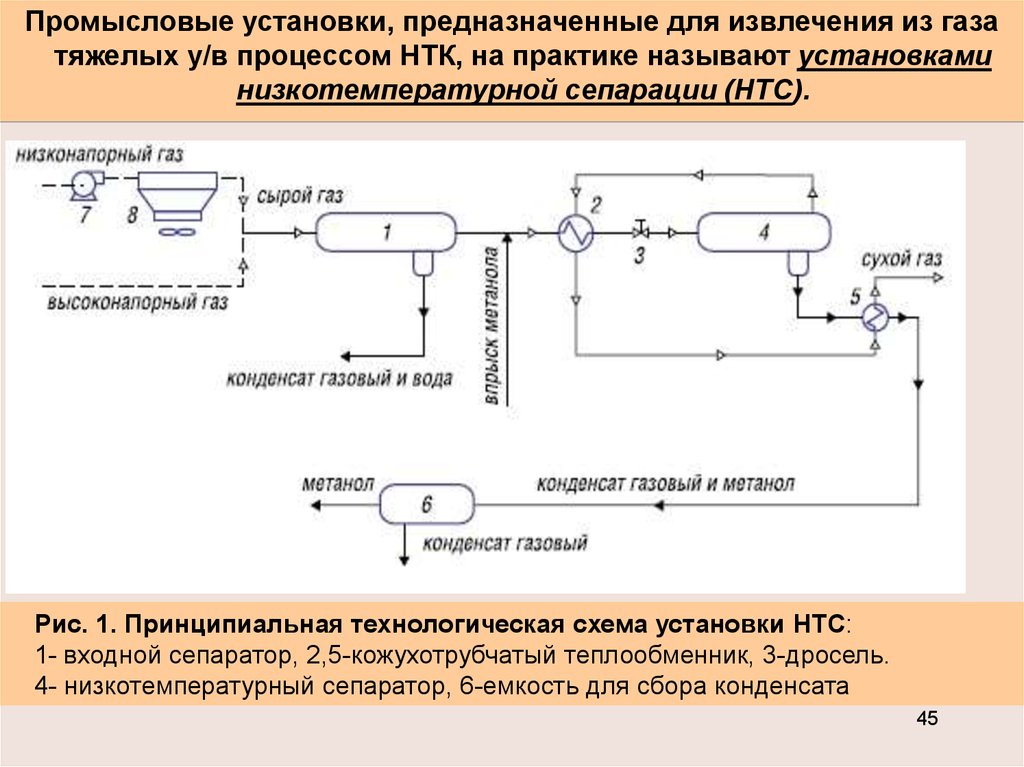

Промысловые установки, предназначенные для извлечения из газатяжелых у/в процессом НТК, на практике называют установками

низкотемпературной сепарации (НТС).

Рис. 1. Принципиальная технологическая схема установки НТС:

1- входной сепаратор, 2,5-кожухотрубчатый теплообменник, 3-дросель.

4- низкотемпературный сепаратор, 6-емкость для сбора конденсата

45

46.

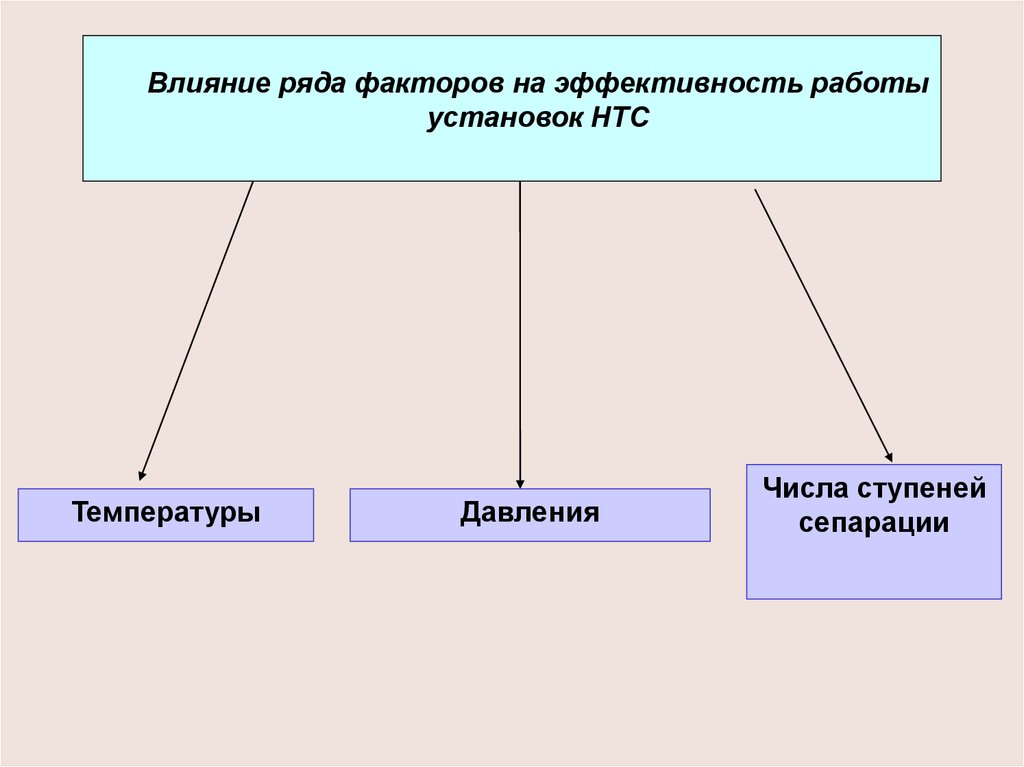

Влияние ряда факторов на эффективность работыустановок НТС

Температуры

Давления

Числа ступеней

сепарации

47.

Выбор температуры.Значение Т выбирается из-за необходимости получения точки

росы газа, обеспечивающей его транспортирование в однофазном

состоянии, либо с целью увеличения выхода С3-С4 фр-ции.

Основное количество тяжелых у/в (C5+) переходит в ж.фазу на I

ступени сеп. На последующих – С2 и С3-С4 фракции. Причем чем

↓ изотерма процесса, тем больше степень конденсации этих комптов. Но со снижением температуры из-за конденсации легких у/в ↓

избирательность процесса (отношение кол-ва молей извлекаемого

компонента).

Экономическая целесообразность снижения температуры

сепарации должна определяться с учетом того, что наряду с С3С4 фр. повышается также степень конденсации легких

компонентов.

47

48.

Влияние давления.В проектах Р на последней ступени выбирается близким к Р на головном

участке магистрального газопровода. Р на I ступени - с учетом устьевых парров, состава газа и наличия оборуд-я.

Р оказывает существенное влияние на распределение компонентов газа по

фазам. От значения Р на ступенях конденсации установок НТС в

значительной степени зависит эффективность работы ГТС. Это связано с

влиянием давления как на фактическую точку росы по воде и у/в, так и на

показатели работы ДКС.

В наст. Время на выходе из УКПГ Р газа поддерживается на уровне 7,5 МПа,

что значит. выше его оптимального значения, обеспечивающего глубокое

извлечение из газа С3,С4 и С5+. Поддержание на II ступени конденсации Р= 7

,5 МПа обусловлено режимом работы МГ, который проектируется на такое

рабочее Р. (При Р ниже 7 ,5МПа требовалось бы включения в схему установок

дожимного компрессора с первого года эксплуатации ГКМ.)

С ↑ Р степень извлечения тяжелых компонентов ↓. В то же время общее колво у/в, перешедших в ж. ф. при сепарации, ↑, что связано с ↑ конденсации СН4

и С2Н6. Пропорционально ↑ объем газов низкого давления на УСК, что

способствует повышению эксплуатационных расходов на УСК .

48

49.

Выбор числа ступеней сепарации.На практике для подготовки к транспортированию продукции ГКМ

осуществляются двух- и трехступенчатые схемы сепарации.

Многоступенчатые схемы сепарации применяются также в схемах

глубокого извлеченияиз газов пропана и этана процессом НТК. При

этом зачастую там, где достаточно использовать двухступенчатый

процесс, необоснованно применяют трехступенчатый.

На практике проводится сравнительная оценка одно-, двух- И

трехступ. Далее расчет и выбор.

49

50.

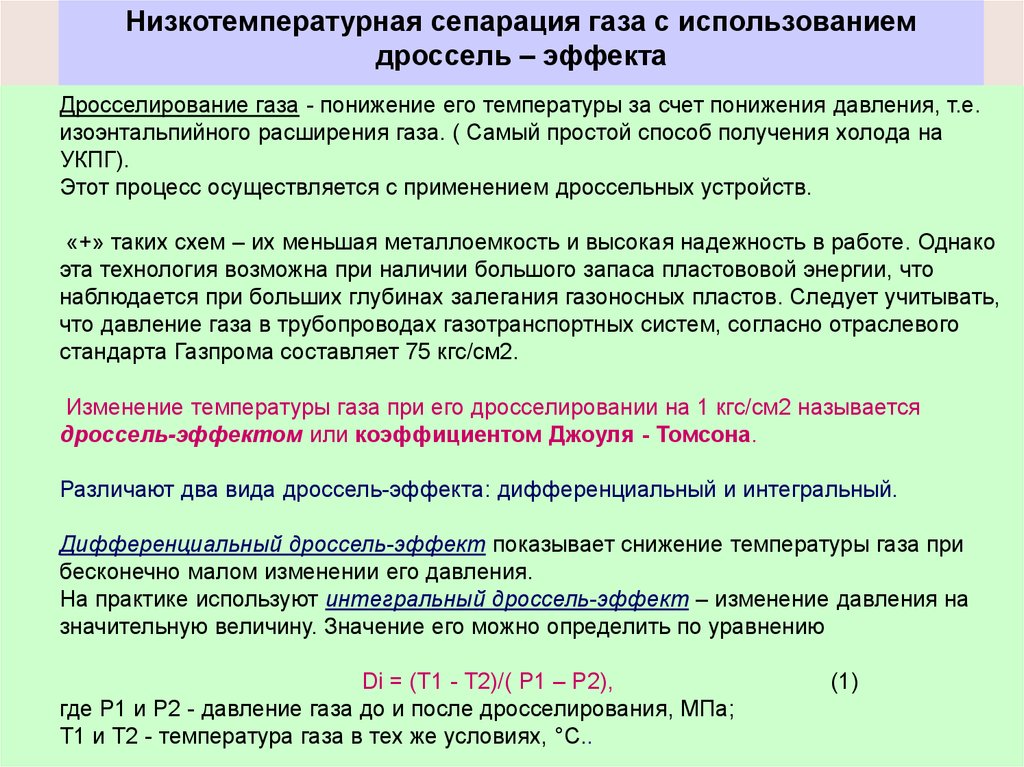

Низкотемпературная сепарация газа с использованиемдроссель – эффекта

Дросселирование газа - понижение его температуры за счет понижения давления, т.е.

изоэнтальпийного расширения газа. ( Самый простой способ получения холода на

УКПГ).

Этот процесс осуществляется с применением дроссельных устройств.

«+» таких схем – их меньшая металлоемкость и высокая надежность в работе. Однако

эта технология возможна при наличии большого запаса пластововой энергии, что

наблюдается при больших глубинах залегания газоносных пластов. Следует учитывать,

что давление газа в трубопроводах газотранспортных систем, согласно отраслевого

стандарта Газпрома составляет 75 кгс/см2.

Изменение температуры газа при его дросселировании на 1 кгс/см2 называется

дроссель-эффектом или коэффициентом Джоуля - Томсона.

Различают два вида дроссель-эффекта: дифференциальный и интегральный.

Дифференциальный дроссель-эффект показывает снижение температуры газа при

бесконечно малом изменении его давления.

На практике используют интегральный дроссель-эффект – изменение давления на

значительную величину. Значение его можно определить по уравнению

Di = (T1 - T2)/( Р1 – Р2),

где P1 и P2 - давление газа до и после дросселирования, МПа;

T1 и T2 - температура газа в тех же условиях, °С..

(1)

50

51.

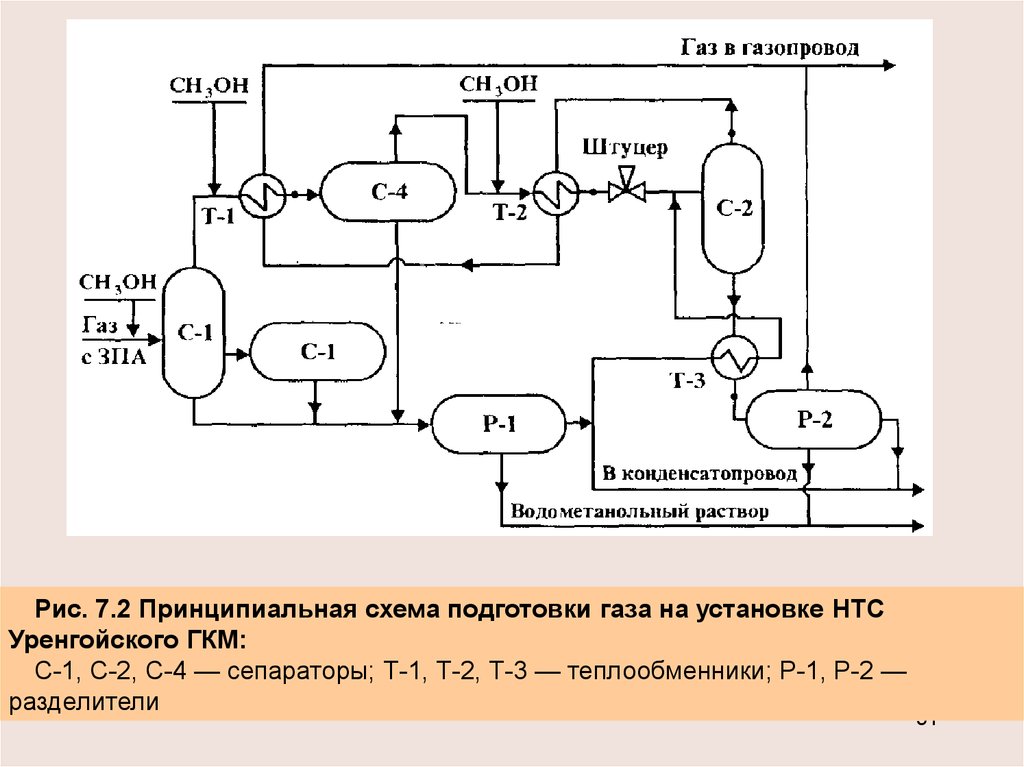

Рис. 7.2 Принципиальная схема подготовки газа на установке НТСУренгойского ГКМ:

С-1, С-2, С-4 — сепараторы; Т-1, Т-2, Т-3 — теплообменники; Р-1, Р-2 —

разделители

51

52.

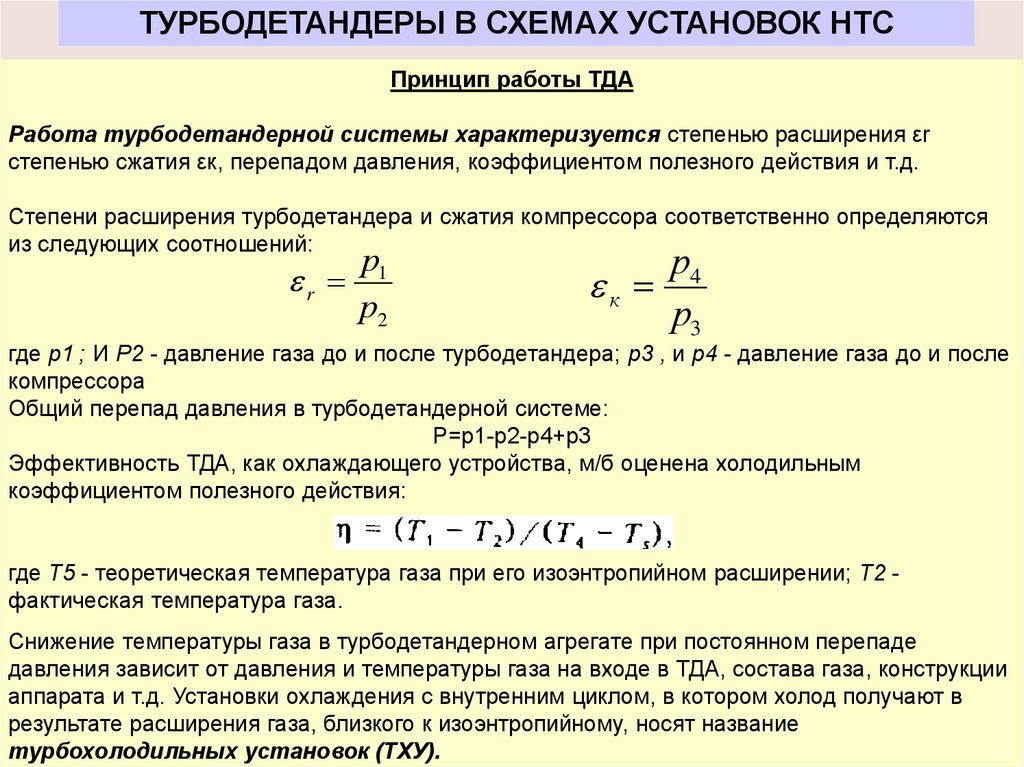

ТУРБОДЕТАНДЕРЫ В СХЕМАХ УСТАНОВОК НТСПринцип работы ТДА

Работа турбодетандерной системы характеризуется степенью расширения εr

степенью сжатия εк, перепадом давления, коэффициентом полезного действия и т.д.

Степени расширения турбодетандера и сжатия компрессора соответственно определяются

из следующих соотношений:

р1

4

r

к

р2

3

где р1 ; И Р2 - давление газа до и после турбодетандера; р3 , и p4 - давление газа до и после

компрессора

Общий перепад давления в турбодетандерной системе:

Р=р1-р2-р4+р3

Эффективность ТДА, как охлаждающего устройства, м/б оценена холодильным

коэффициентом полезного действия:

р

р

где Т5 - теоретическая температура газа при его изоэнтропийном расширении; Т2 фактическая температура газа.

Снижение температуры газа в турбодетандерном агрегате при постоянном перепаде

давления зависит от давления и температуры газа на входе в ТДА, состава газа, конструкции

аппарата и т.д. Установки охлаждения с внутренним циклом, в котором холод получают в

52

результате расширения газа, близкого к изоэнтропийному, носят название

турбохолодильных установок (ТХУ).

53.

ОБЩИЕ РЕКОМЕНДАЦИИ К ВЫБОРУ ОБОРУДОВАНИЯ УСТАНОВОК НТПроцессы НТС имеют простые технологические схемы и отличаются низкой энерго- и

металлоемкостью. Низкая четкость разделения фаз - недостаток сепарационного

оборудования, а не процессов НТС. => при выборе режима установок НТС следует

руководствоваться общими рекомендациями.

1.

При выборе размеров оборудования необходимо бороться с капельным уносом, в

первую очередь за счет уменьшения скорости газа; снижение уноса гликоля и

конденсата соответственно всего на 1 и 10 г /100 м 3 оправдывает установление

сепаратора с двукратной площадью свободного сечения.

2. Размер капель, осаждаемых в сепараторах с циклонными коагуляторами, обратно

пропорционален корню квадратному из скорости газа. Для улавливания частиц любых

размеров скорость газа д/ б тем больше, чем меньше плотность жидкости. Чем

больше плотность газа, тем труднее отделить от него капли жидкости или мех/

примеси. Поэтому такие сепараторы лучше всего ставить на конечную ступень

сепарации установок НТС.

3 На практике точка росы газа на несколько градусов выше, чем температура сепарации. (

сепараторы не обеспечивают полное отделение ж. фазы от газа, всегда происходит

унос капель жидкости, особенно у/в.)

Установление фильтра на линии товарного газа для улавливания капельной жидкости

также обеспечивает качество транспортируемого газа. => при выборе параметров

обработки газа необходимо тщательно учитывать указанные факторы.

53

54.

ОБЩИЕ РЕКОМЕНДАЦИИ К ВЫБОРУ ОБОРУДОВАНИЯ УСТАНОВОК НТ4. Выход ж. фазы на установке зависит от числа ступеней сепарации: чем меньше число

ступеней сепарации, тем больше выход жидкой фазы. Для имитации уменьшения числа

ступеней сепарации следует конденсаты первых ступеней подавать в поток газа

последующих ступеней сепарации.

5. При использовании турбодетандеровТДА в схемах установок НТС давление в конечной

ступени сепарации следует поддерживать 5,5-6,5 МПа с тем, чтобы увеличить выход С3,

С4 и С5+ и в. Дальнейшее дожатие газа с помощью компрессора ТДА позволяет подавать

газ в магистральный ГП при давлении, соответствующем давлению на его головном

участке

6. В начальный период эксплуатации газоконденсатных месторождений основное количество

углеводородов С5+и в выделяется на I ступени сепарации. Чрезмерное↓ Т на конечной

ступени сепарации приводит к ↑ степени конденсации легких компонентов, что в конечном

счете увеличивает количество низконапорных газов, получаемых на установке

стабилизации конденсата.

7. Теплообменники и сепараторы выбирают с учетом того, что по мере падения пластового

давления происходит облегчение добываемого сырья, в первую очередь его фракции С5+в.

Чем ↓ плотность жидкой фазы, тем труднее добиться четкого разделения фаз.

Подача конденсата в поток газа перед сепаратором конечной ступени увеличивает плотность

жидкой фазы и способствует ↑ степени сепарации.

54

Промышленность

Промышленность