Похожие презентации:

Задание свойств материала. Начинаем с модуля Engineering Data. Лопатка компрессора

1.

ПрактикаЛопатка компрессора

2.

Исходные данные• Частота вращения 10200 об/мин

• Температура на входе 200оС

• Температура на выходе 250оС

• Материал лопатки: титановый сплав (ВТ6,

ВТ8)

• Распределение давлений представлено

далее

3.

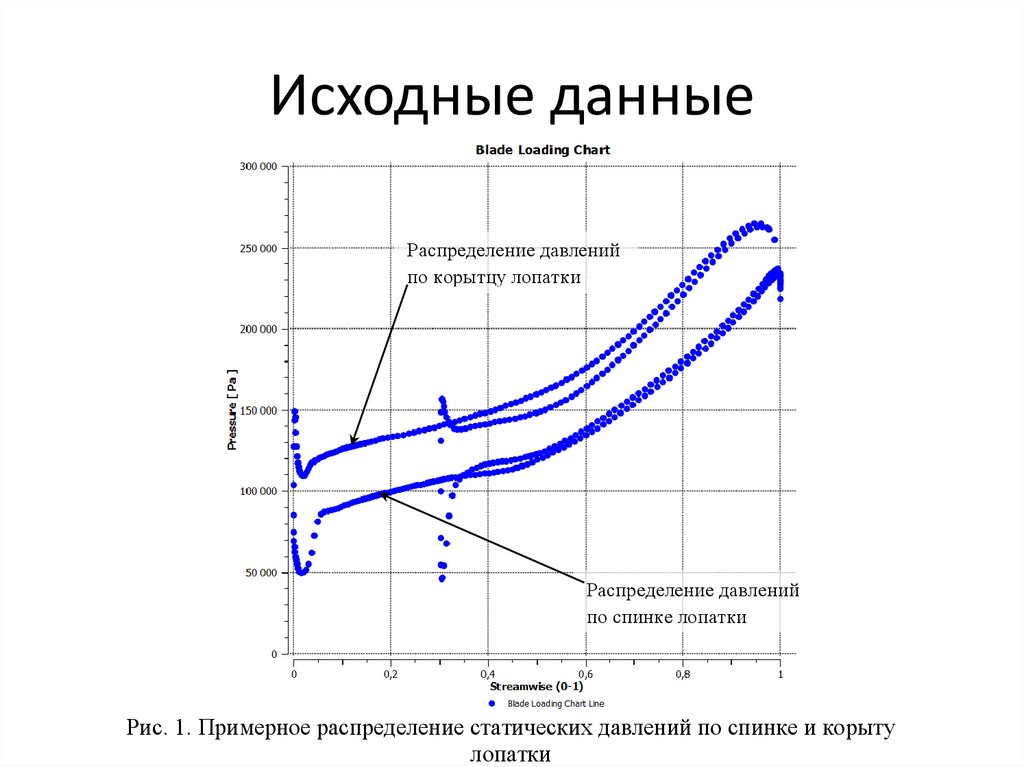

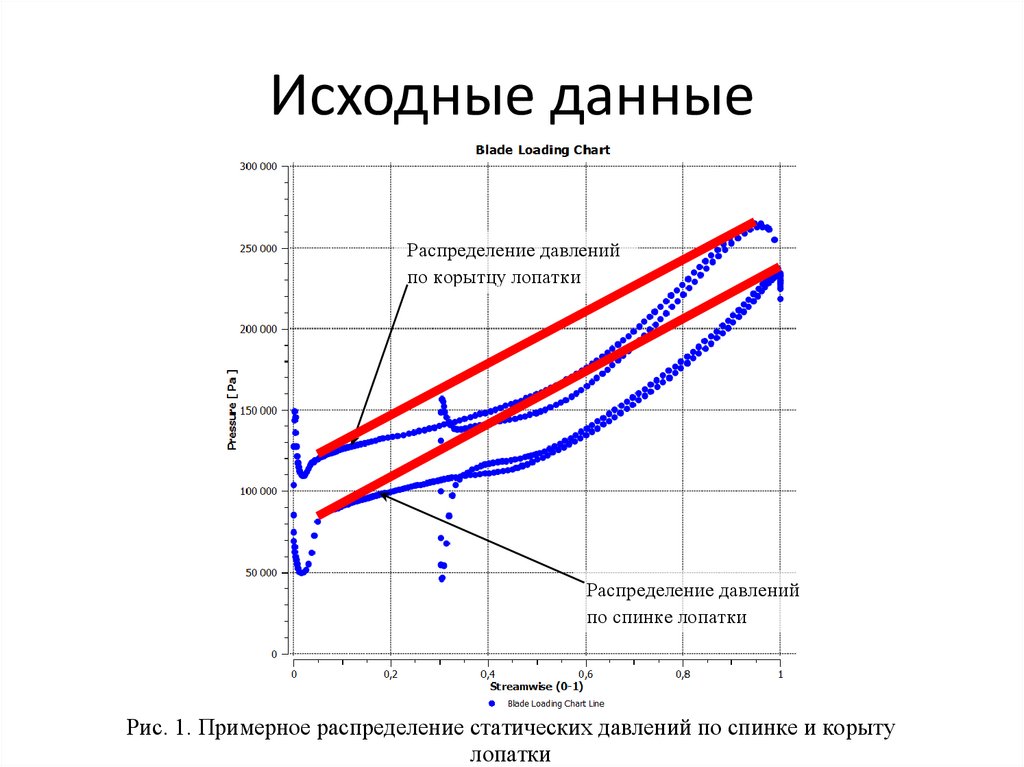

Исходные данныеРаспределение давлений

по корытцу лопатки

Распределение давлений

по спинке лопатки

Рис. 1. Примерное распределение статических давлений по спинке и корыту

лопатки

4.

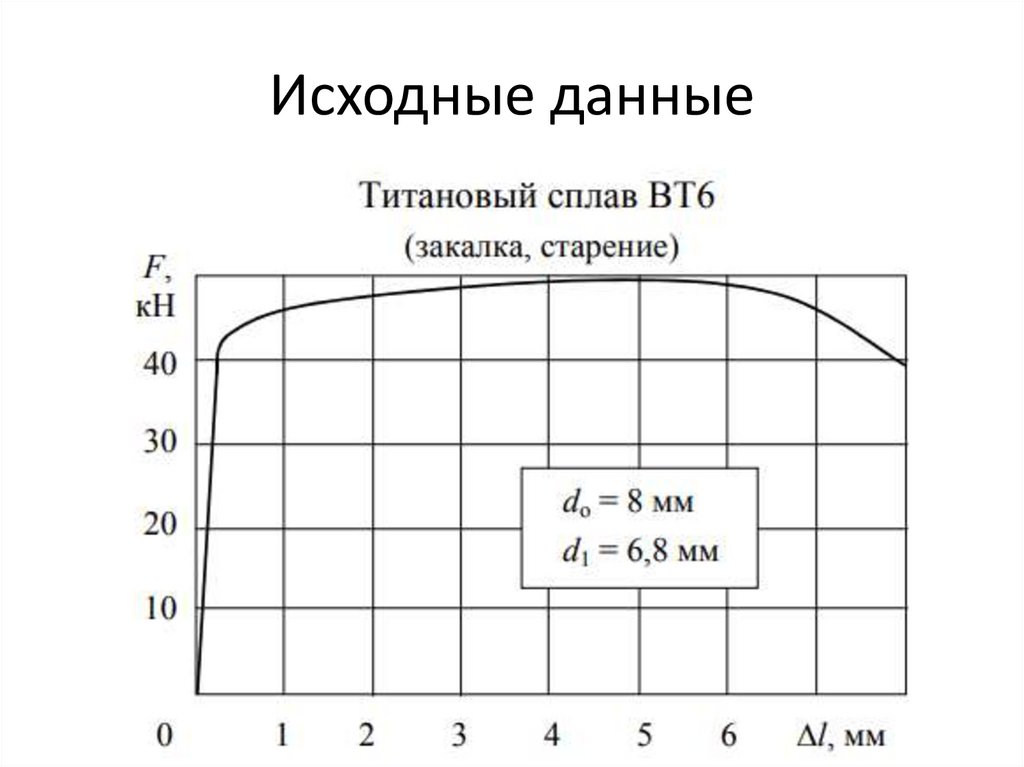

Исходные данные5.

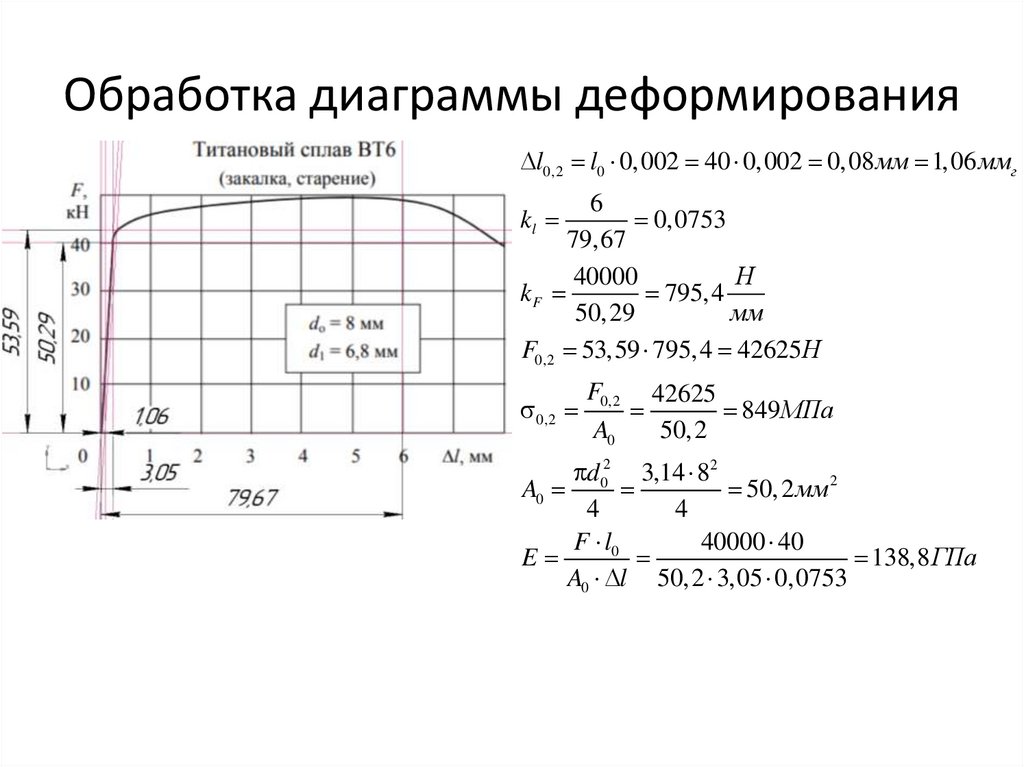

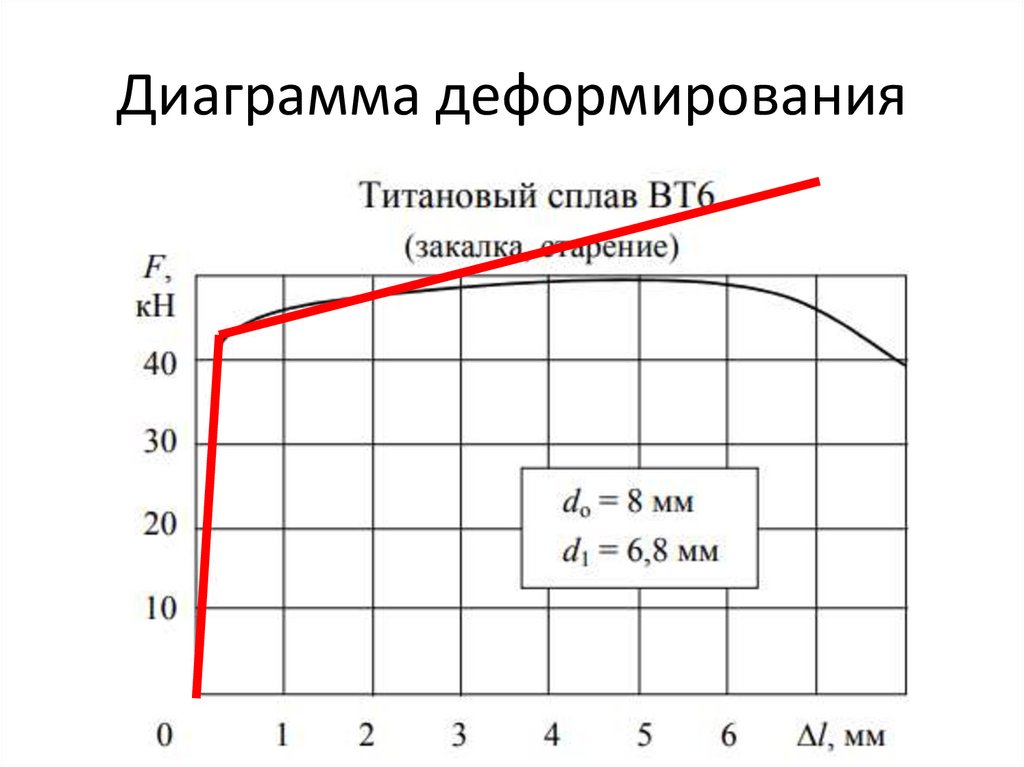

Обработка диаграммы деформированияl0,2 l0 0,002 40 0,002 0,08 мм 1,06 ммг

6

0,0753

79,67

40000

Н

kF

795, 4

50, 29

мм

F0,2 53,59 795, 4 42625 Н

kl

0,2

F0,2

A0

42625

849 МПа

50, 2

d 02 3,14 82

A0

50, 2 мм 2

4

4

F l0

40000 40

E

138,8 ГПа

A0 l 50, 2 3,05 0,0753

6.

Зависимость свойств материала от температуры7.

Зависимость свойств материала от температурыдо обработки

оС

T

кгс/мм2

E

mu

20

12500

300 10548,48

350

10200

400

10100

*10^6

кгс/мм2 кгс/мм2 кгс/мм2 1/оС

G

sigma02 sigmav

alpha

0,32 4734,848

105

115

8,4

0,32 3995,638

75

87

9,8

0,32 3863,636

72

86

9,95

0,32 3825,758

60

82

10,1

после обработки

оС

T

ГПа

E

20

300

350

400

ro

ГПа

G

mu

122,6

103,5

100,1

99,1

4430 кг/м3

0,32

0,32

0,32

0,32

*10^6

МПа

МПа

1/оС

sigma02 sigmav

alpha

46,4

1030

1128

8,4

39,2

736

853

9,8

37,9

706

844

9,95

37,5

589

804

10,1

8.

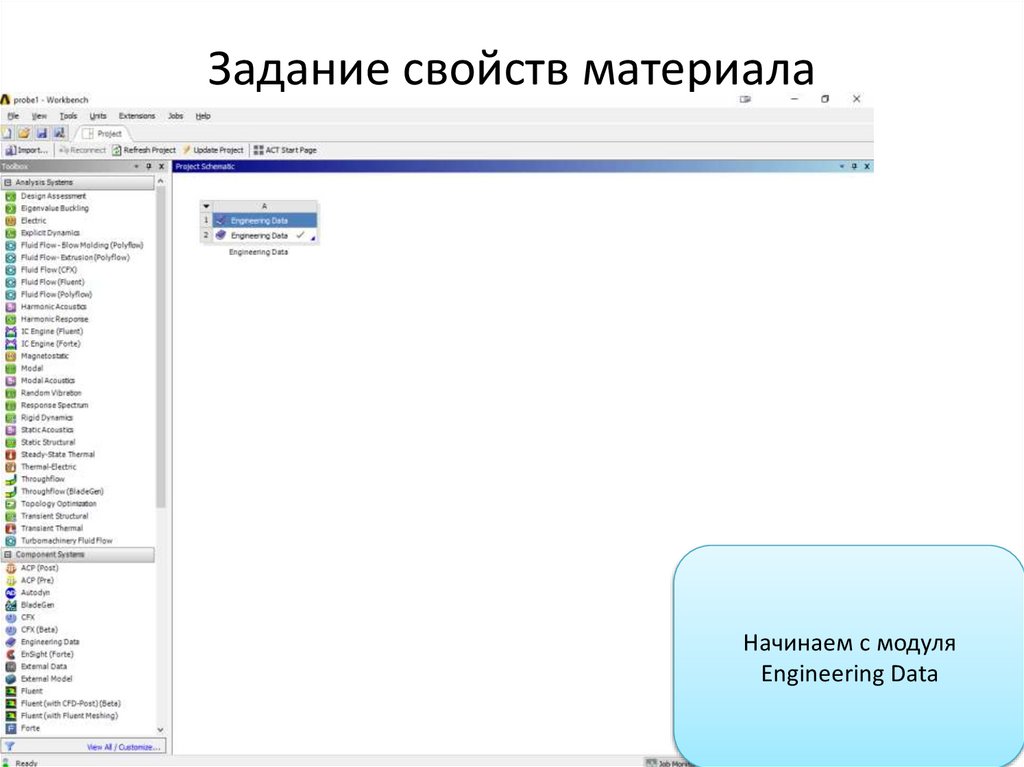

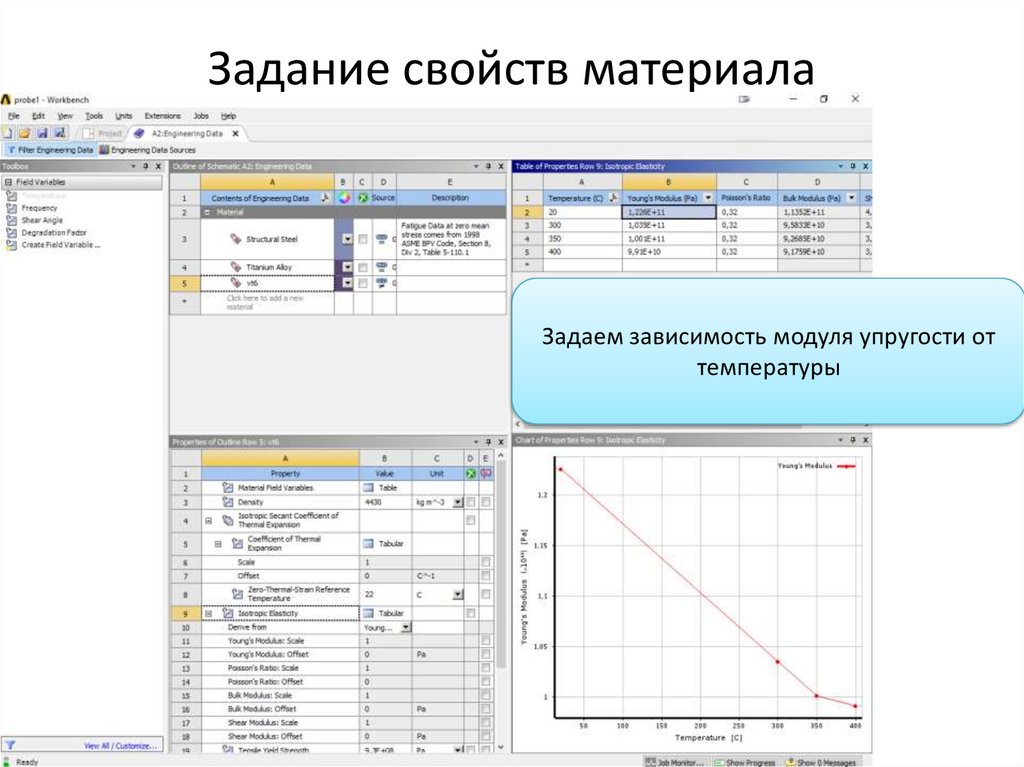

Задание свойств материалаНачинаем с модуля

Engineering Data

9.

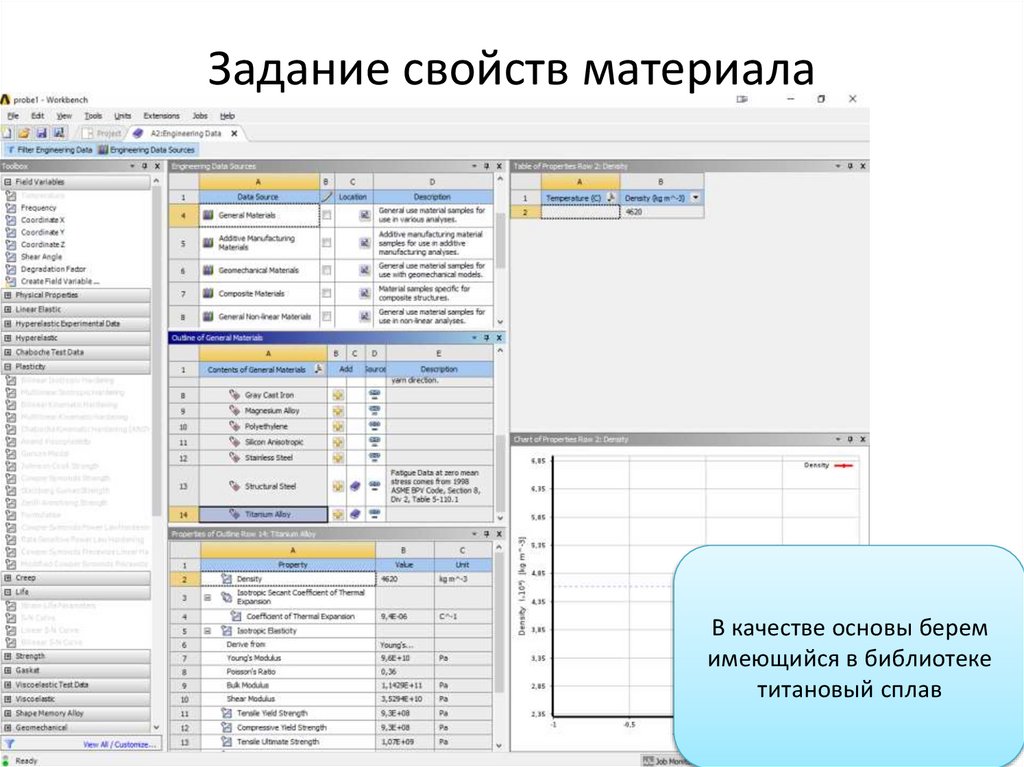

Задание свойств материалаВ качестве основы берем

имеющийся в библиотеке

титановый сплав

10.

Задание свойств материалаСоздаем копию

добавленного материала с

помощью опции Duplicate

11.

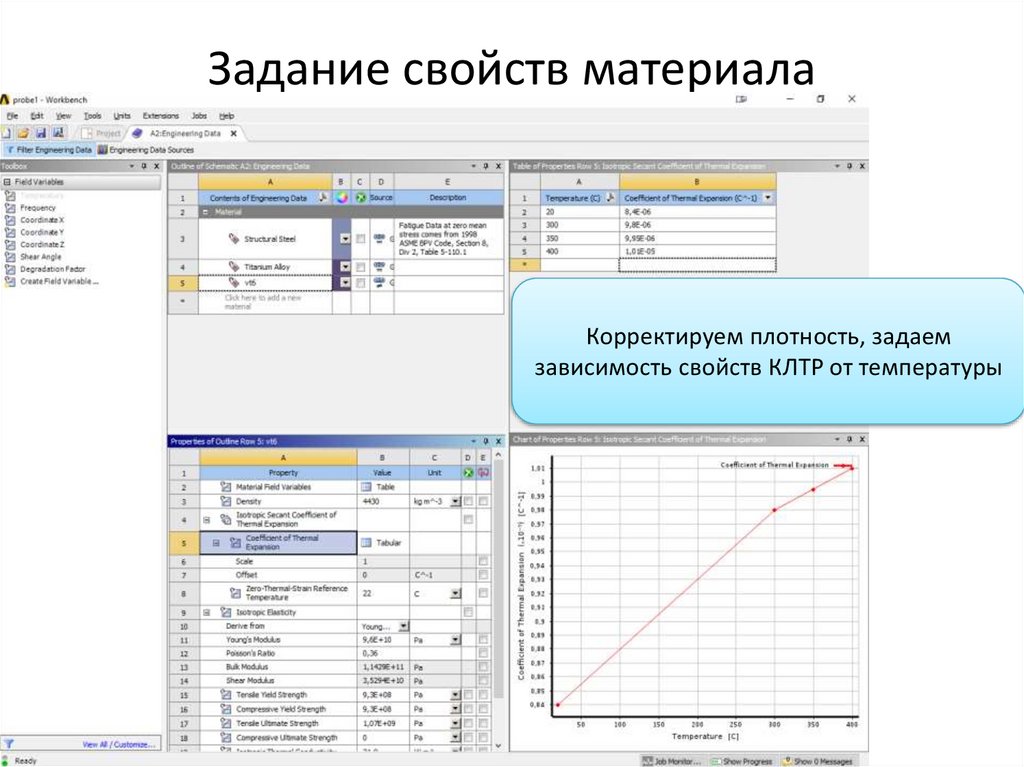

Задание свойств материалаКорректируем плотность, задаем

зависимость свойств КЛТР от температуры

12.

Задание свойств материалаЗадаем зависимость модуля упругости от

температуры

13.

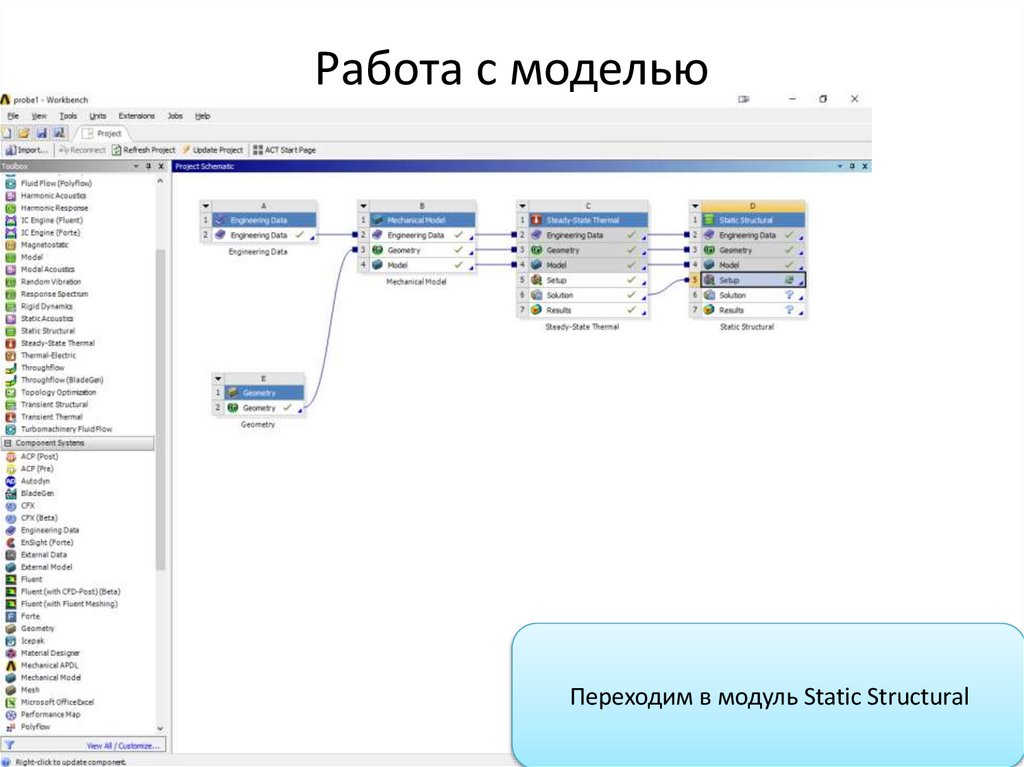

Работа с модельюИмпортируем геометрию

14.

Работа с модельюПодавляем ненужную в данной задаче

геометрию диска, оставляем лишь лопатку

15.

Работа с модельюПереходим к созданию сетки

16.

Работа с модельюПолучена нормальная сетка со

следующими параметрами:

method – hex dominant

resolution = 7

17.

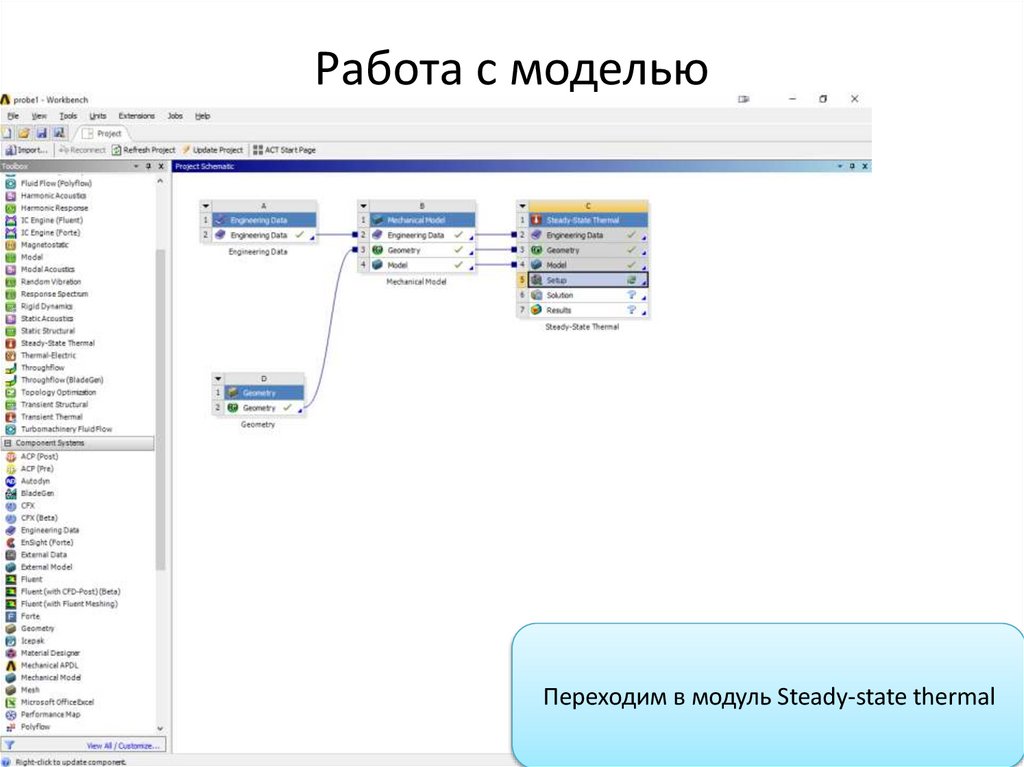

Работа с модельюПереходим в модуль Steady-state thermal

18.

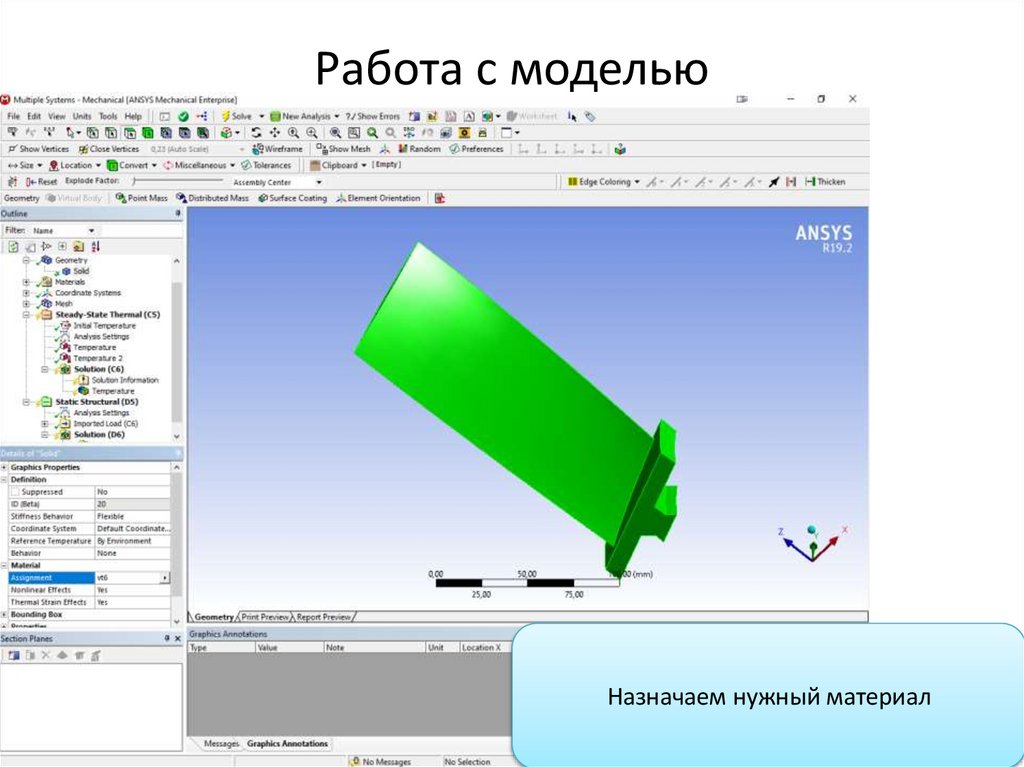

Работа с модельюНазначаем нужный материал

19.

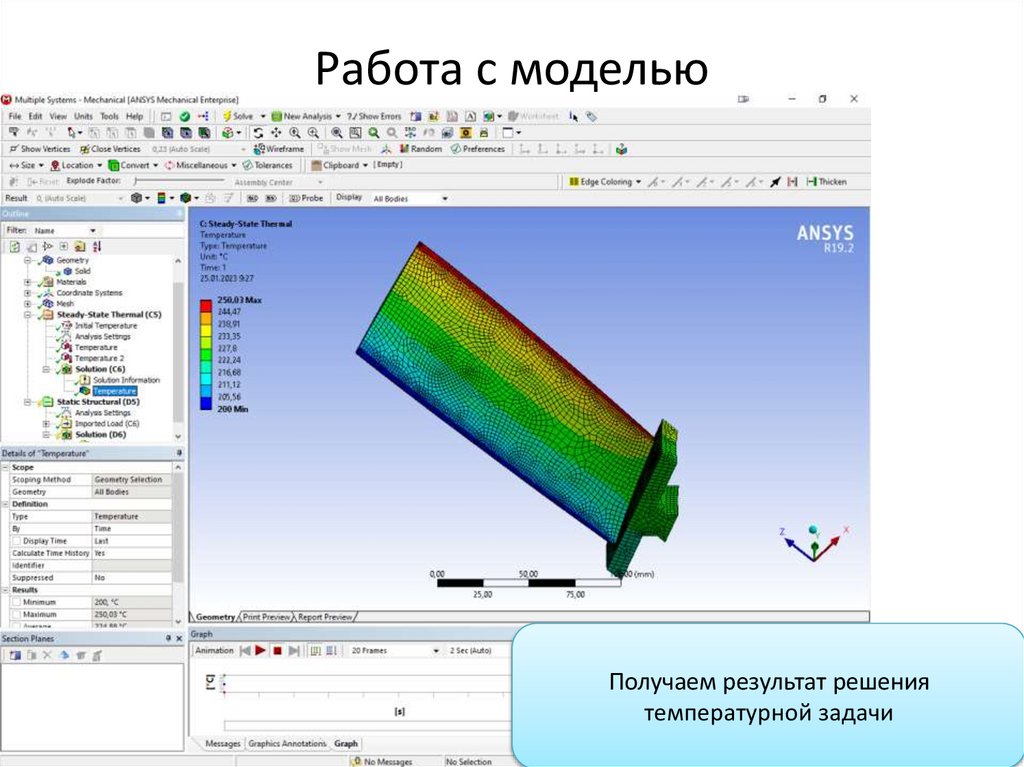

Работа с модельюУказываем температуры на входе и выходе

из рабочего колеса

20.

Работа с модельюПолучаем результат решения

температурной задачи

21.

Работа с модельюПереходим в модуль Static Structural

22.

Линейно-упругая постановказадачи

23.

Работа с модельюЗадаем следующие граничные условия:

Угловая скорость 10200 об/мин

Жесткое закрепление по контактным поверхностям хвостовика

Линейное распределение давлений по поверхностям корытца и спинки

лопатки

24.

Работа с модельюПри прикладывании давлений на основе анализа имеющегося графика

давлений делаем следующие допущения:

Давления распределены линейно

Давления задаем в виде функции p=x*a-b+c

25.

Работа с модельюРекомендации по определению коэффициентов a,b и с:

1. Сначала задать функцию давления как p=x*1, записать минимальное и

максимальное давление по полученному распределению pmin_1 и pmax_1

соответственно;

2. по исходному графику распределения давлений определить, какие значения

давления требуются: pmin_need и pmax_need

3. Рассчитать коэффициент a:

p

a

p

max, need

max,1

pmin,need

pmin,1

4. Теперь задать функцию давления в виде p=x*a, записать минимальное давление

по полученному распределению pmin_а, это и будет коэффициент b:

b pmin,a

5. Коэффициент с равен минимальному требуемому давлению pmin_need:

c pmin,need

26.

Исходные данныеРаспределение давлений

по корытцу лопатки

Распределение давлений

по спинке лопатки

Рис. 1. Примерное распределение статических давлений по спинке и корыту

лопатки

27.

Анализ результатовПолученное решение по деформациям

28.

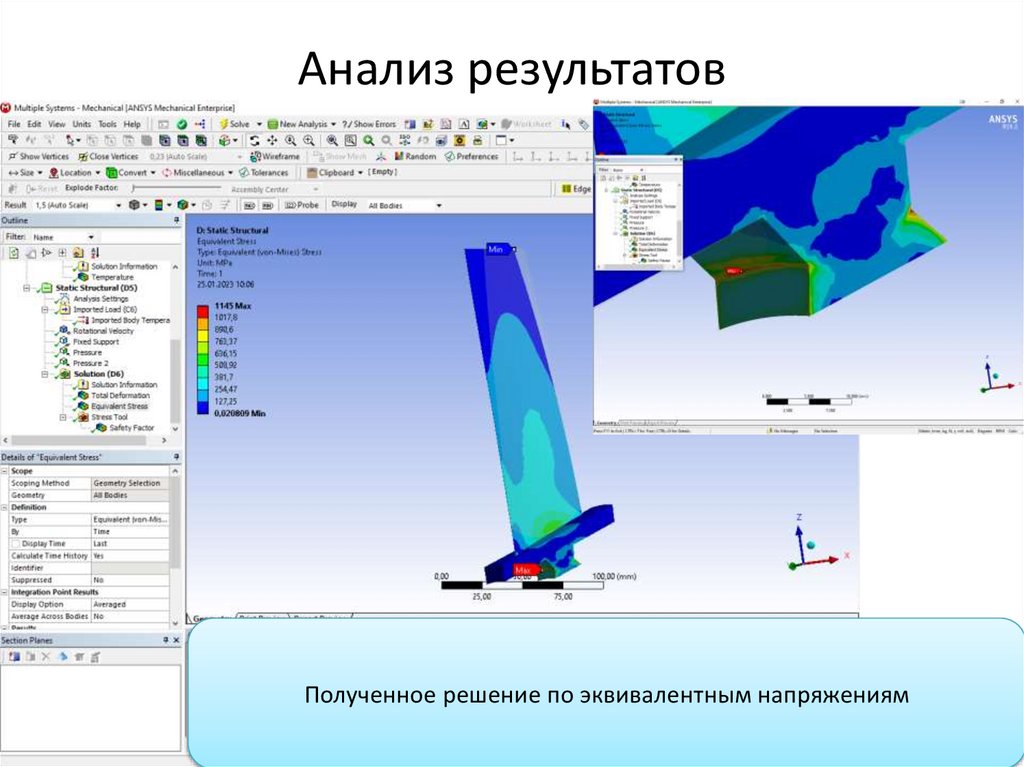

Анализ результатовПолученное решение по эквивалентным напряжениям

29.

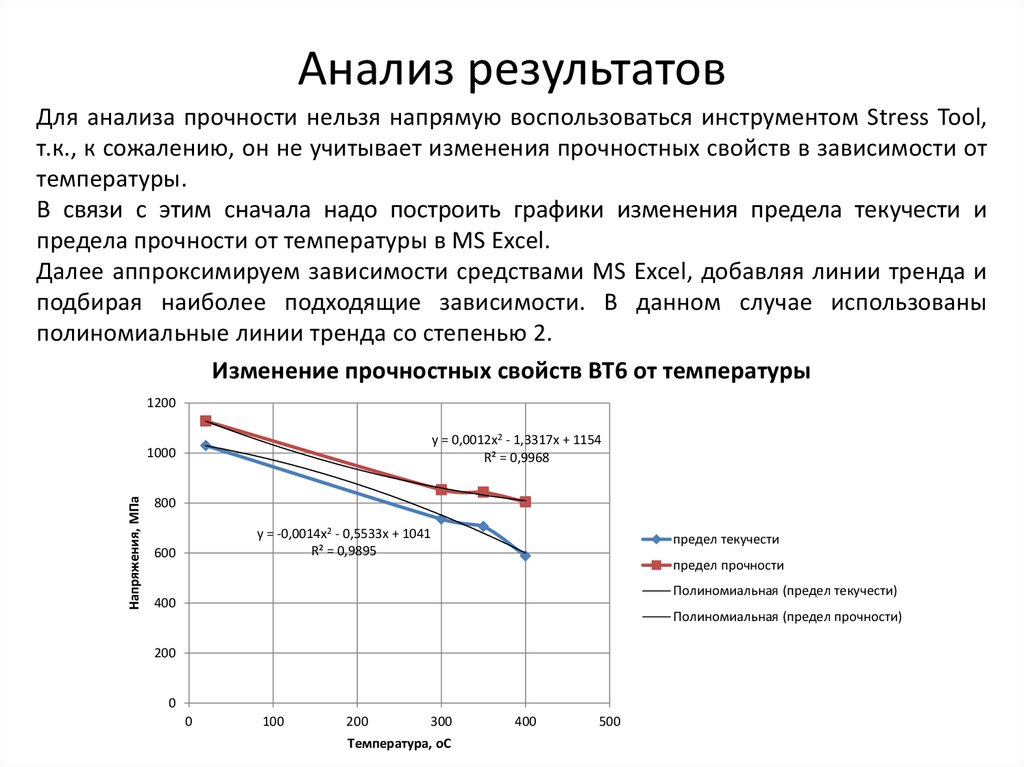

Анализ результатовДля анализа прочности нельзя напрямую воспользоваться инструментом Stress Tool,

т.к., к сожалению, он не учитывает изменения прочностных свойств в зависимости от

температуры.

В связи с этим сначала надо построить графики изменения предела текучести и

предела прочности от температуры в MS Excel.

Далее аппроксимируем зависимости средствами MS Excel, добавляя линии тренда и

подбирая наиболее подходящие зависимости. В данном случае использованы

полиномиальные линии тренда со степенью 2.

Изменение прочностных свойств ВТ6 от температуры

1200

y = 0,0012x2 - 1,3317x + 1154

R² = 0,9968

Напряжения, МПа

1000

800

y = -0,0014x2 - 0,5533x + 1041

R² = 0,9895

600

предел текучести

предел прочности

Полиномиальная (предел текучести)

400

Полиномиальная (предел прочности)

200

0

0

100

200

300

Температура, оС

400

500

30.

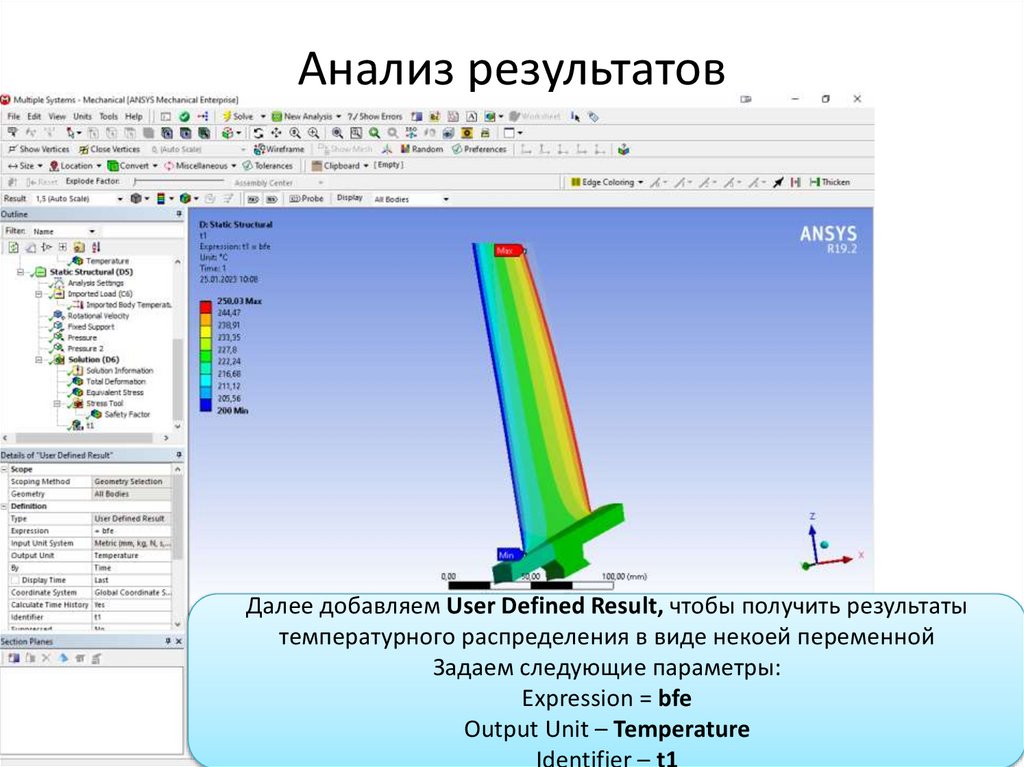

Анализ результатовДалее добавляем User Defined Result, чтобы получить результаты

температурного распределения в виде некоей переменной

Задаем следующие параметры:

Expression = bfe

Output Unit – Temperature

Identifier – t1

31.

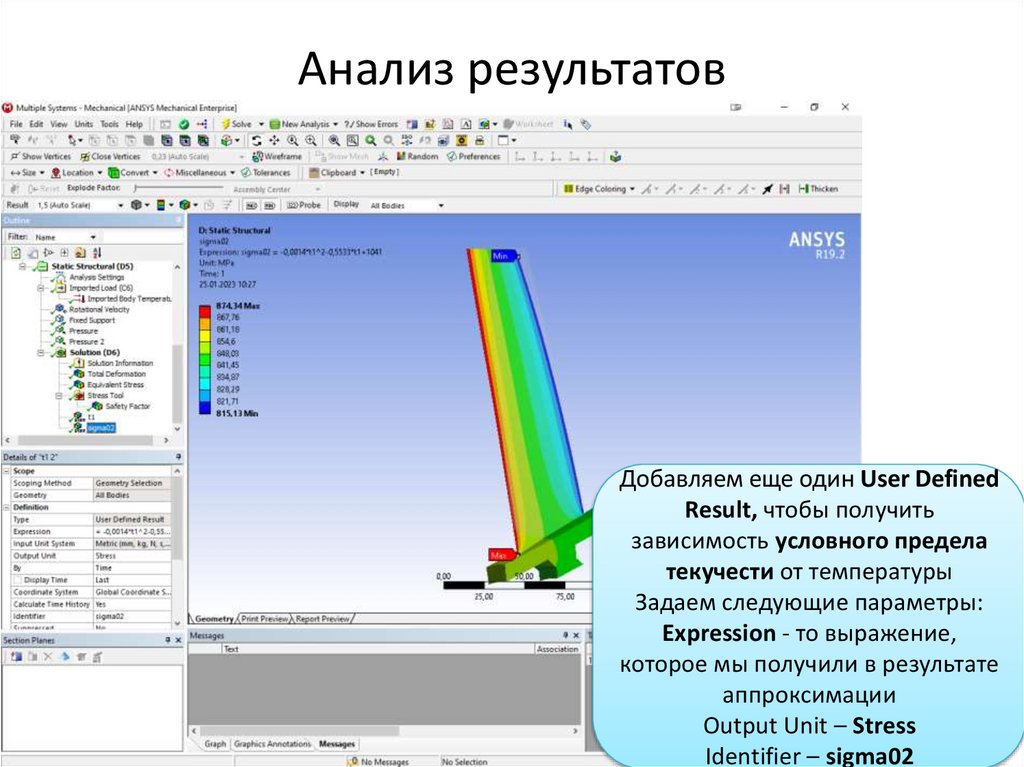

Анализ результатовДобавляем еще один User Defined

Result, чтобы получить

зависимость условного предела

текучести от температуры

Задаем следующие параметры:

Expression - то выражение,

которое мы получили в результате

аппроксимации

Output Unit – Stress

Identifier – sigma02

32.

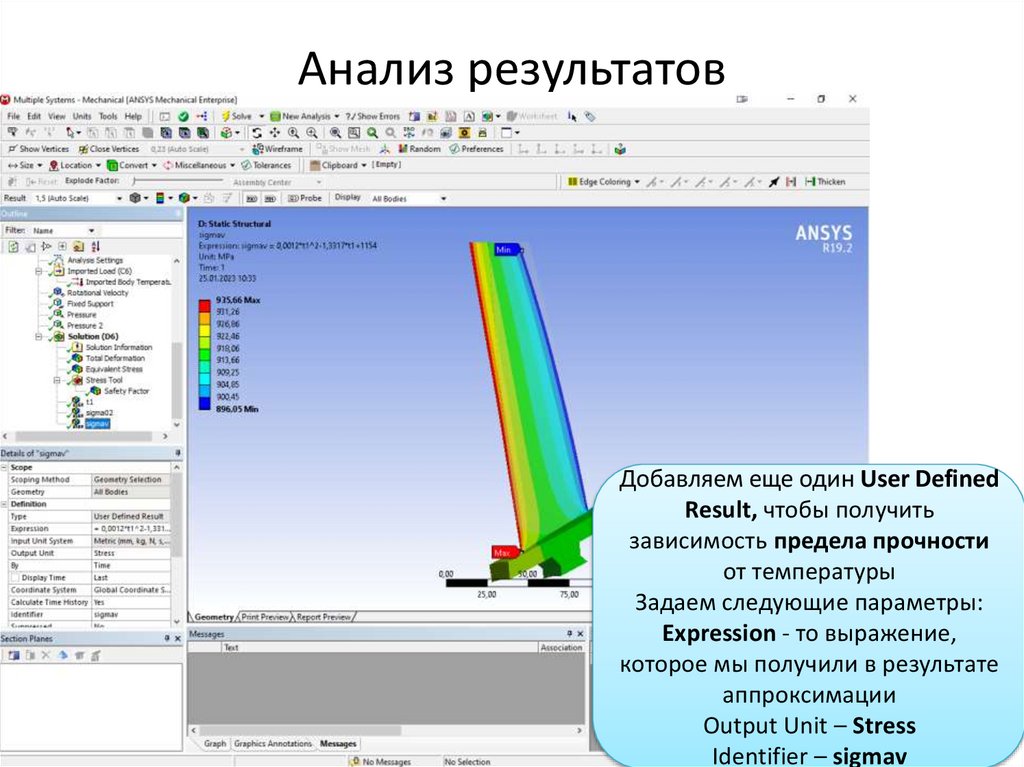

Анализ результатовДобавляем еще один User Defined

Result, чтобы получить

зависимость предела прочности

от температуры

Задаем следующие параметры:

Expression - то выражение,

которое мы получили в результате

аппроксимации

Output Unit – Stress

Identifier – sigmav

33.

Анализ результатовЧтобы получить коэффициент

запаса прочности по

условному пределу

текучести, необходимо ввести

следующее выражение:

Expression = sigma02/seqv

Output Unit – Stress

Анализируем полученные

результаты

34.

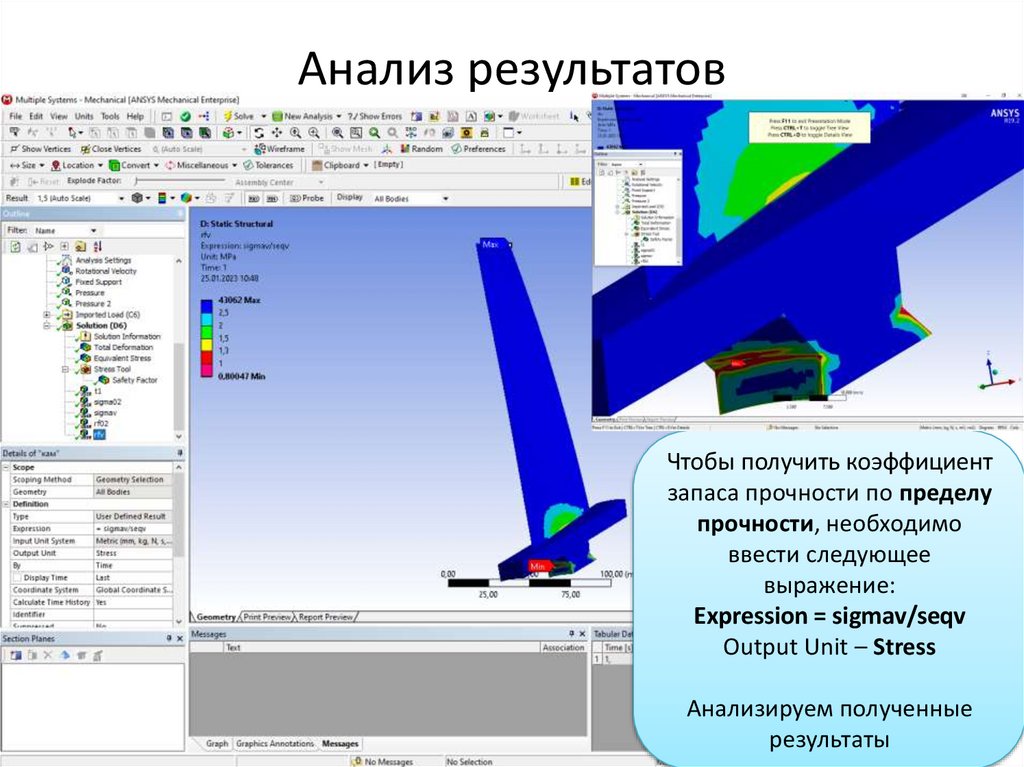

Анализ результатовЧтобы получить коэффициент

запаса прочности по пределу

прочности, необходимо

ввести следующее

выражение:

Expression = sigmav/seqv

Output Unit – Stress

Анализируем полученные

результаты

35.

Упруго-пластическая (билинейная)постановка задачи

36.

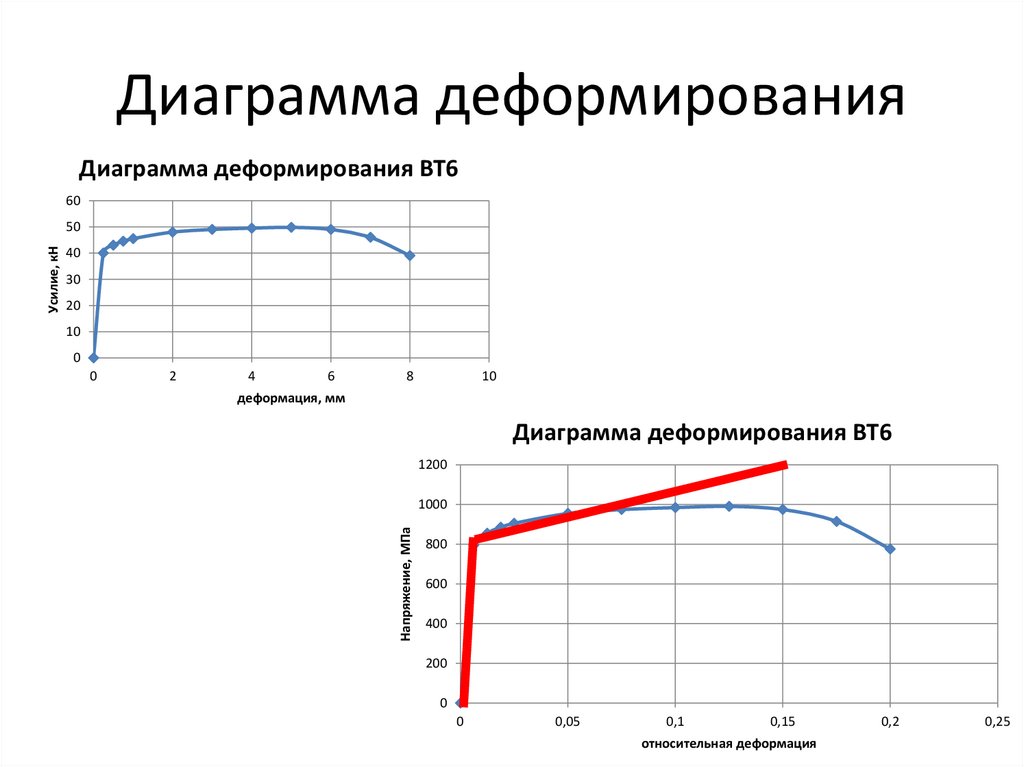

Диаграмма деформирования37.

Диаграмма деформированияДиаграмма деформирования ВТ6

60

40

30

20

10

0

0

2

4

6

8

10

деформация, мм

Диаграмма деформирования ВТ6

1200

1000

Напряжение, МПа

Усилие, кН

50

800

600

400

200

0

0

0,05

0,1

0,15

относительная деформация

0,2

0,25

38.

Диаграмма деформированияДиаграмма деформирования ВТ6

60

40

30

20

10

0

0

2

4

6

8

10

деформация, мм

Диаграмма деформирования ВТ6

1200

1000

Напряжение, МПа

Усилие, кН

50

800

600

400

200

0

0

0,05

0,1

0,15

относительная деформация

0,2

0,25

39.

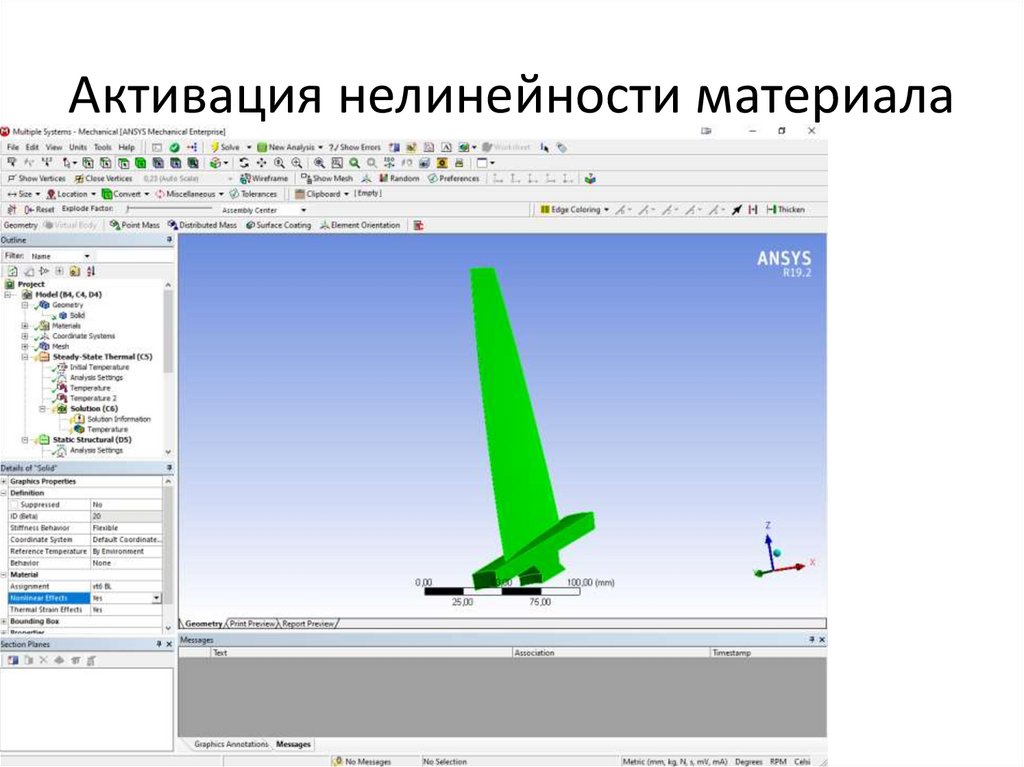

Создание модели материала40.

Активация нелинейности материала41.

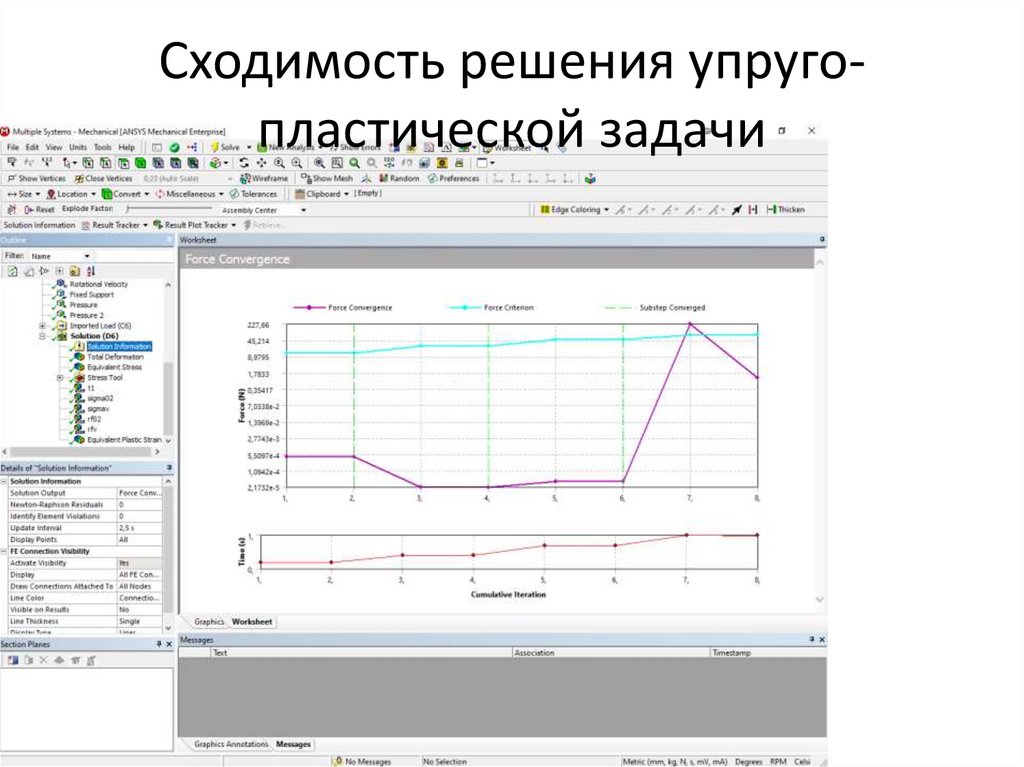

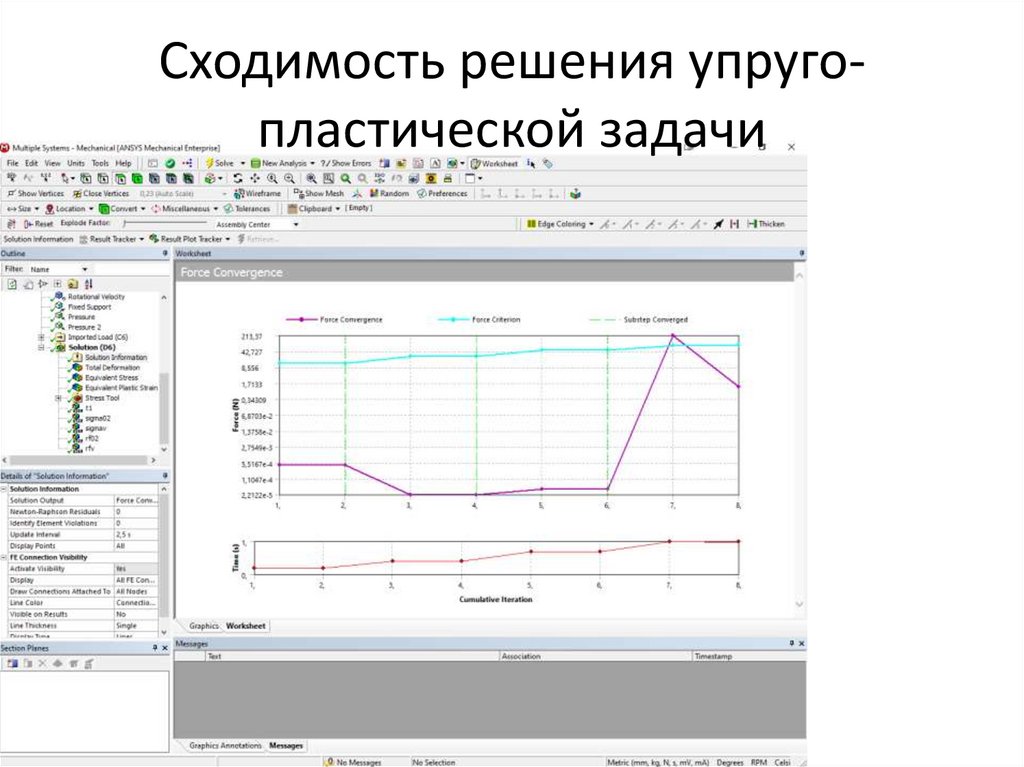

Сходимость решения упругопластической задачи42.

Анализ результатовКартина распределения

пластических деформаций

43.

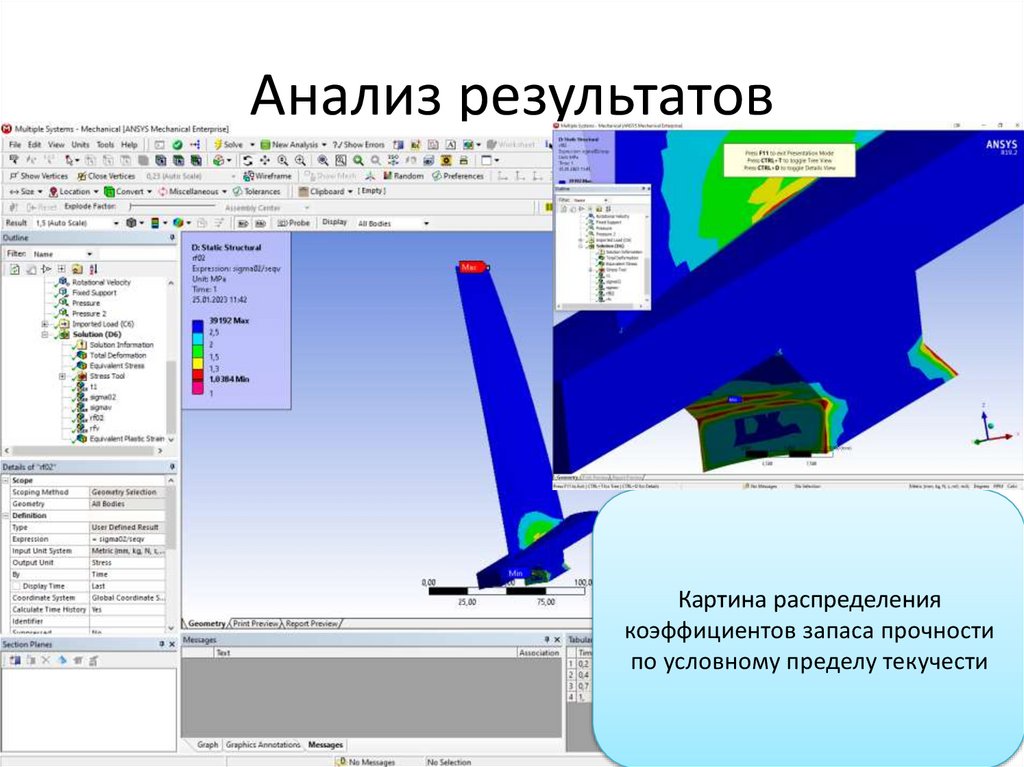

Анализ результатовКартина распределения

коэффициентов запаса прочности

по условному пределу текучести

44.

Упруго-пластическая(мультилинейная) постановка

задачи

45.

Создание модели материала46.

Сходимость решения упругопластической задачи47.

Анализ результатовКартина распределения

пластических деформаций

48.

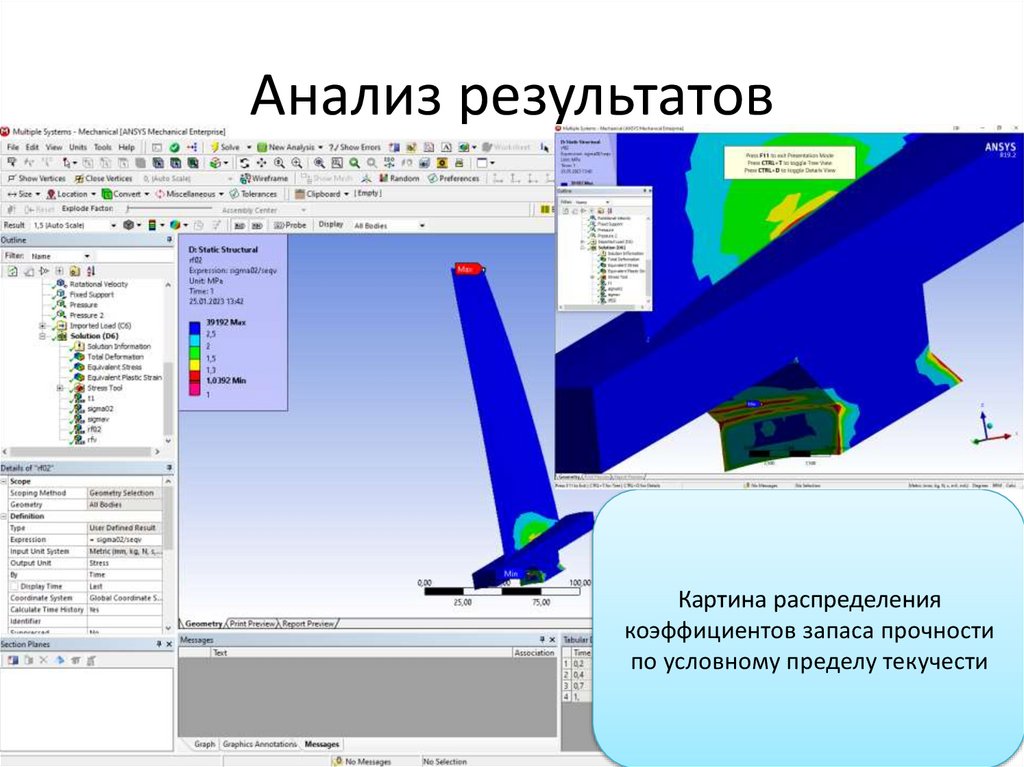

Анализ результатовКартина распределения

коэффициентов запаса прочности

по условному пределу текучести

49.

Задание для самостоятельнойработы

Провести конструкторскую проработку лопатки компрессора средствами ANSYS

Design Modeler или ANSYS SpaceClaim с целью повышения прочности лопатки

Программное обеспечение

Программное обеспечение