Похожие презентации:

Производственная мощность предприятия

1. Тема 7 Производственная мощность предприятия

2. Понятие производственной мощности предприятия

Производственная мощность предприятия (цеха илипроизводственного участка) – это максимальное количество

продукции соответствующего качества и ассортимента, которое

может быть произведено им в единицу времени при полном использовании основных производственных фондов в оптимальных

условиях их эксплуатации.

3. Причины изменения производственных мощностей

установка новых единиц оборудования, взамен устаревших илиаварийных;

износ оборудования;

ввод в действие новых мощностей;

изменение производительности оборудования в связи с

интенсификацией режима его работы или в связи с изменением качества

сырья и т.п.;

модернизация оборудования (замена узлов, блоков, транспортных

элементов и т.п.);

изменения в структуре исходных материалов, состава сырья или

полуфабрикатов;

продолжительность работы оборудования в течение планового периода

с учетом остановок на ремонт, профилактику, технологические

перерывы;

специализация производства;

режим работы оборудования (циклический, непрерывный);

организация ремонтов и текущего эксплуатационного обслуживания.

4.

Виды производственных мощностейЧасовая, сменная, суточная

По периоду времени,

относительного которого

проводится расчет

мощностей

Декадная, месячная, квартальная

Годовая

Перспективная (от 1 года до 5

лет)

Прогнозная (свыше 5 лет)

Единицы ведущего оборудования

По типу объекта, для

которого проводится

расчет мощностей

Участка

Цеха

Предприятия

Отрасли

Национальной экономики

По состоянию объекта,

для которого

проводится расчет

мощностей

По этапам расчетного

периода

По ассортименту и

номенклатуре

продукции

Действующего объекта

Реконструируемого объекта

Проектируемого объекта

Мощность на начало периода

Входнаяна конец периода

Мощность

Среднегодовая мощность

Плановая

Фактическая

Оптимальная

5. Расчёт производственной мощности предприятия

Для расчета производственнойследующие исходные данные:

мощности

понадобятся

перечень производственного оборудования и его количество

по видам;

режимы использования оборудования и площадей;

прогрессивные нормы производительности оборудования и

трудоемкости изделий;

квалификация рабочих;

намеченные номенклатура и ассортимент продукции,

непосредственно влияющие на трудоемкость продукции при

данном составе оборудования.

6.

Правило 1. Учитывайте все наличное оборудование независимо от его состояния: действуетили бездействует из-за неисправности, находится в ремонте, в резерве или на

реконструкции, простаивает из-за отсутствия сырья, энергии, а также монтируемое

оборудование.

Правило 2. При вводе новых мощностей предусматривается, что их эксплуатация

начинается в следующем квартале после сдачи.

Правило 3. Учитывайте эффективный максимально возможный фонд времени работы

оборудования при заданном режиме сменности.

Правило 4. Применяйте передовые технические нормы производительности оборудования,

трудоемкости продукции, норм выхода продукции из сырья.

Правило 5. Ориентируйтесь на наиболее совершенные способы организации производства

и сопоставимые измерители работы оборудования и баланса мощностей.

Правило 6. При расчете производственных мощностей на планируемый период исходите из

возможности обеспечения их полной загрузки.

Правило 7. Предусматривайте необходимые резервы мощностей для быстрого

реагирования на изменения товарного рыночного спроса.

Правило 8. При расчете величины мощности не принимайте во внимание простои

оборудования, которые могут быть вызваны недостатками рабочей силы, сырья, топлива,

электроэнергии или организационными неполадками, а так-же потери времени, связанные с

ликвидацией брака.

7.

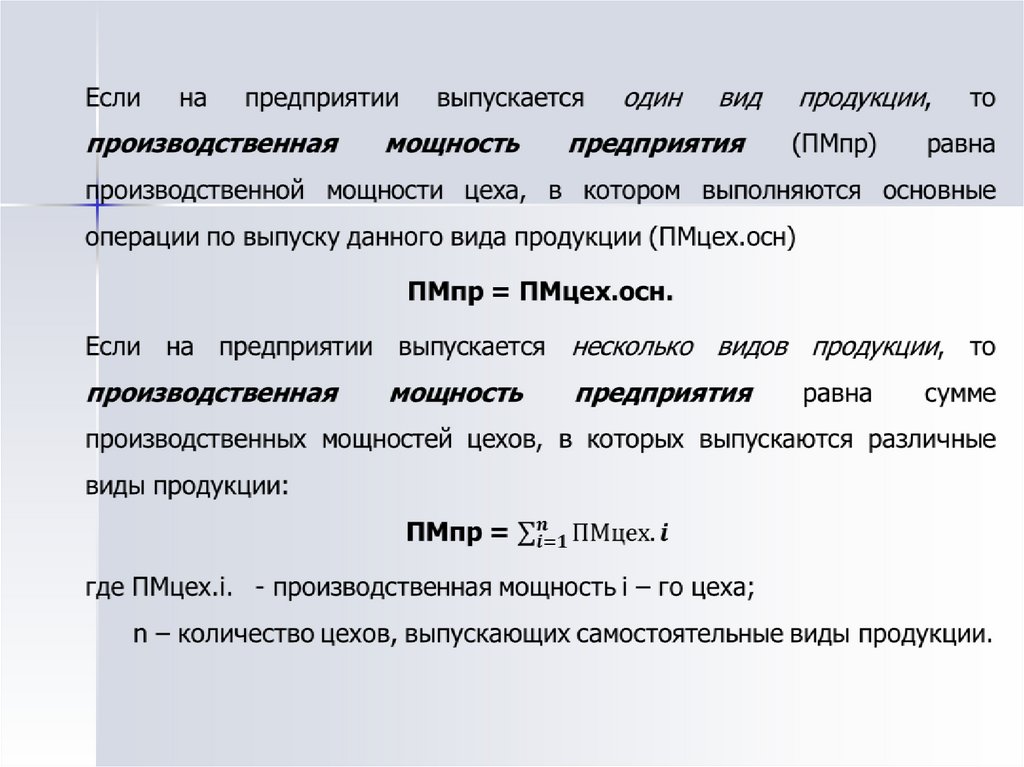

Производственная мощность единицы ведущегооборудования (ПМед) определяется по формуле:

ПМед. = П × Тэф.,

где П – паспортная производительность оборудования в

единицу времени

Тэф. – эффективный (плановый) фонд времени его

работы.

Производственная

мощность

участка

(ПМуч.)

рассчитывается по формуле:

ПМуч. = n × П × Тэф.,

где n – количество единиц однотипного

оборудования, установленного на участке.

ведущего

8.

9.

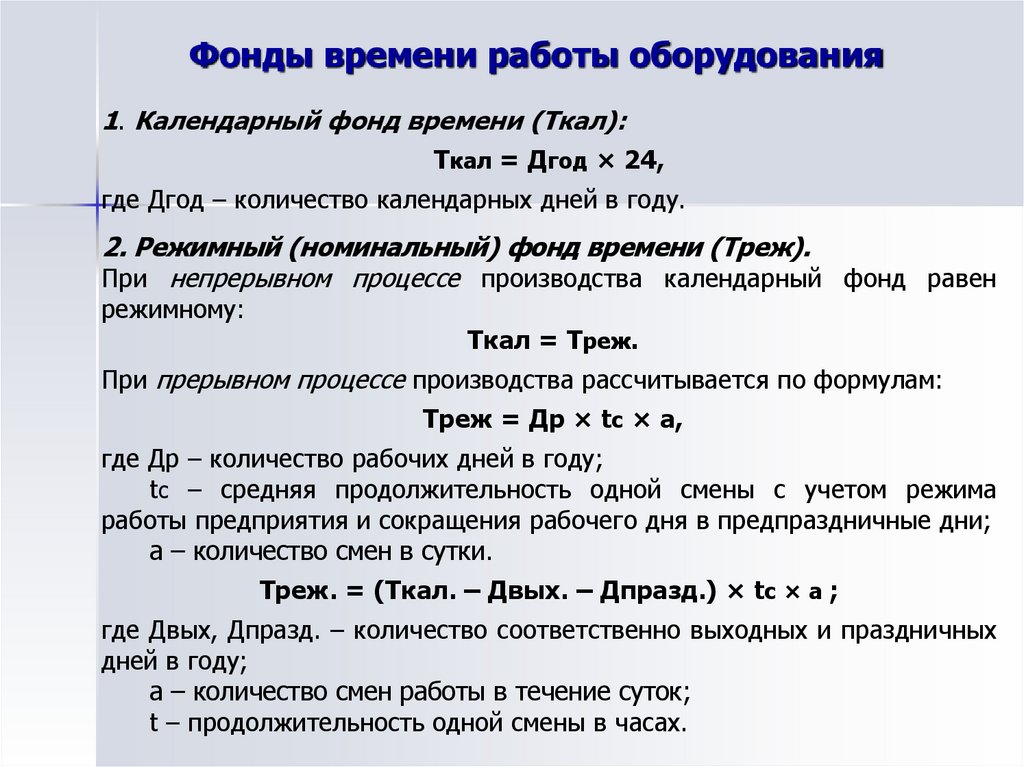

10. Фонды времени работы оборудования

1. Календарный фонд времени (Ткал):Tкал = Дгод × 24,

где Дгод – количество календарных дней в году.

2. Режимный (номинальный) фонд времени (Треж).

При непрерывном процессе производства календарный фонд равен

режимному:

Ткал = Треж.

При прерывном процессе производства рассчитывается по формулам:

Треж = Др × tс × a,

где Др – количество рабочих дней в году;

tс – средняя продолжительность одной смены с учетом режима

работы предприятия и сокращения рабочего дня в предпраздничные дни;

a – количество смен в сутки.

Треж. = (Ткал. – Двых. – Дпразд.) × tс × a ;

где Двых, Дпразд. – количество соответственно выходных и праздничных

дней в году;

а – количество смен работы в течение суток;

t – продолжительность одной смены в часах.

11.

3. Эффективный (плановый, действительный) фонд времени(Тпл). Рассчитывается исходя из режимного с учетом остановок на

ремонт:

Тэф. = Треж. – Ттехн. – Тппр;

где Ттехн. – простои оборудования, предусмотренные технологическим

регламентом производства,

Тппр

– планируемые простои оборудования в плановопредупредительных ремонтах

Тэф = Треж × ((100 – α) /100),

где α – процент потерь рабочего времени на выполнение плановых

ремонтных операций и межремонтного обслуживания (составляет 212%).

Плановый фонд времени при непрерывном процессе производства равен

режимному, если ремонты выполняются в выходные и праздничные дни:

Тэф = Треж.

12.

Среднегодовая производственная мощностьПМр = Тэф. × n/t,

где

Тэф – эффективный фонд времени работы

предприятия (цеха);

t – трудоемкость изготовления единицы

продукции,

n – количество станков в цехе (на участке).

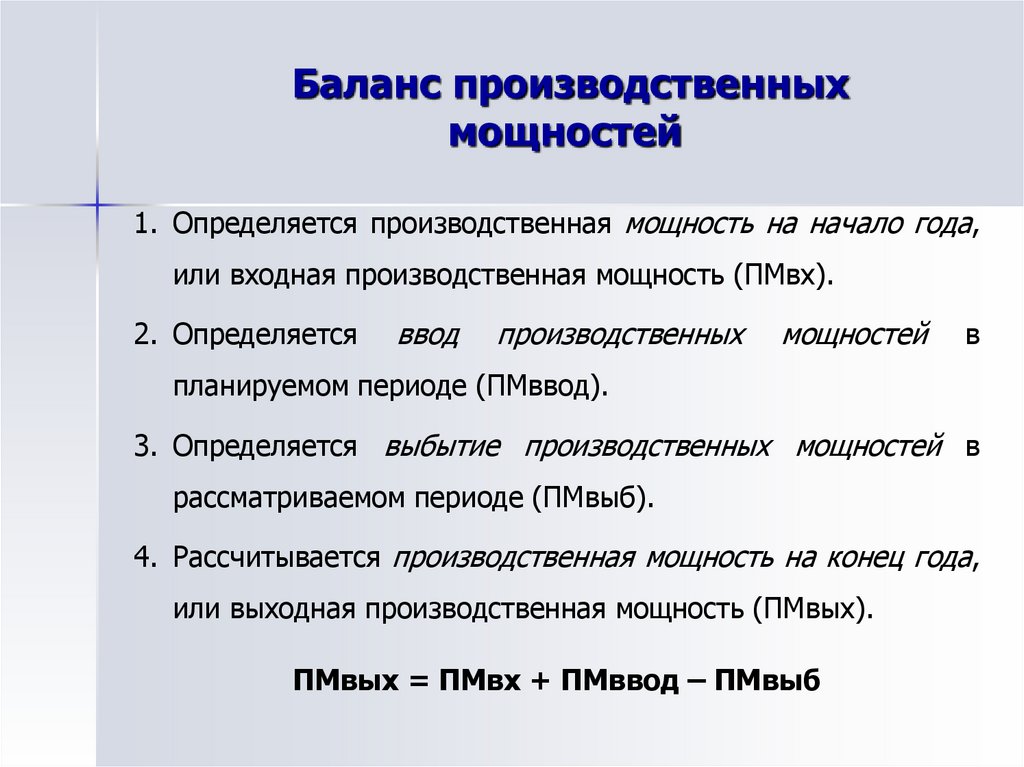

13. Баланс производственных мощностей

1. Определяется производственная мощность на начало года,или входная производственная мощность (ПМвх).

2. Определяется

ввод

производственных

мощностей

в

планируемом периоде (ПМввод).

3. Определяется выбытие производственных мощностей в

рассматриваемом периоде (ПМвыб).

4. Рассчитывается производственная мощность на конец года,

или выходная производственная мощность (ПМвых).

ПМвых = ПМвх + ПМввод – ПМвыб

14.

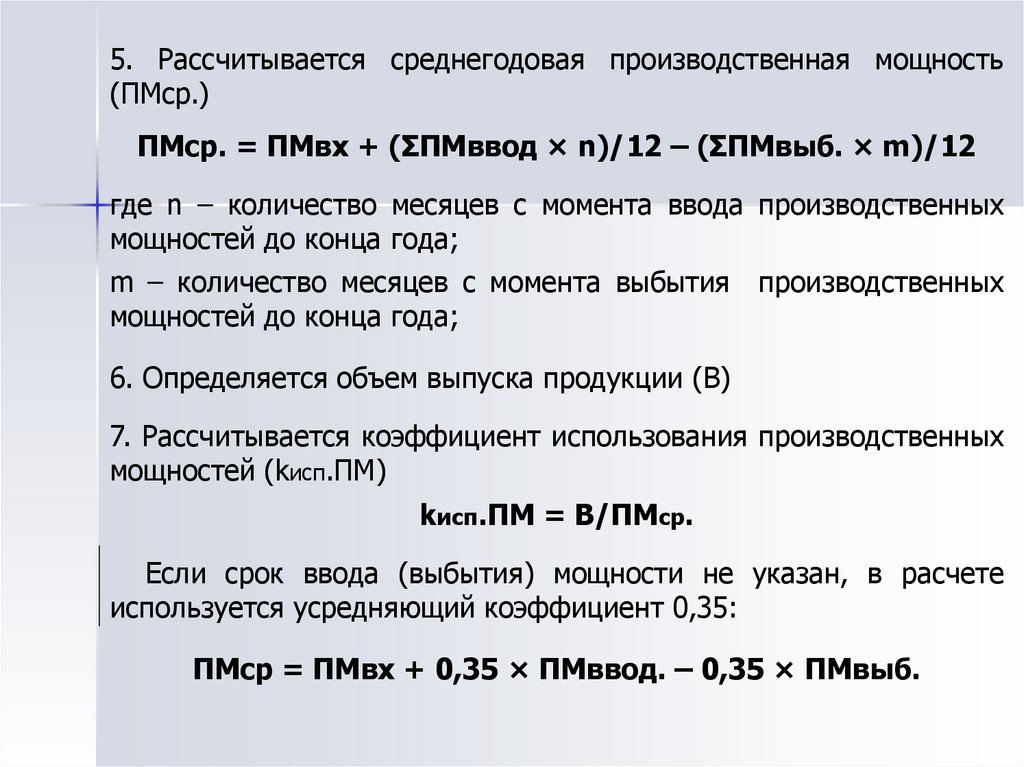

5. Рассчитывается среднегодовая производственная мощность(ПМср.)

ПМср. = ПМвх + (ΣПМввод × n)/12 – (ΣПМвыб. × m)/12

где n – количество месяцев с момента ввода производственных

мощностей до конца года;

m – количество месяцев с момента выбытия производственных

мощностей до конца года;

6. Определяется объем выпуска продукции (В)

7. Рассчитывается коэффициент использования производственных

мощностей (kисп.ПМ)

kисп.ПМ = В/ПМср.

Если срок ввода (выбытия) мощности не указан, в расчете

используется усредняющий коэффициент 0,35:

ПМср = ПМвх + 0,35 × ПМввод. – 0,35 × ПMвыб.

15. Коэффициенты использования оборудования

1. Коэффициент сменностиКоэффициент сменности работы станков (Ксм) рассчитывается как

отношение фактически отработанного числа станкосмен за период к

максимально возможному числу станкосмен на установленном

оборудовании за одну смену того же периода:

где Ni– число станкосмен в i-ю смену, при этом суммирование ведётся по

всем сменам данного периода;

n – максимально возможное число станкосмен на установленном

оборудовании за одну смену того же периода.

2. Коэффициент экстенсивного использования

Коэффициент

экстенсивного

использования

(Kэкст),

который

характеризует уровень использования активной части ОПФ во времени:

Кэкст = Тфакт : Тэф

где Тфакт – фактический фонд времени работы машин и оборудования;

Тэф – эффективный фонд времени работы машин и оборудования.

16.

3. Коэффициент интенсивного использованияКоэффициент интенсивного использования рассчитывается

как отношение фактического объема выпуска товарной

продукции

к

производственной

мощности

оборудования

сборочного цеха

Кинт = Вфакт : Вн(Мп)

где Вфакт – фактический объем выпуска продукции;

Вн(Мп)

–

нормативный

выпуск

(производственная мощность цеха)

4. Коэффициент интегральной загрузки

Кинтегр = Кэкст × Кинт

продукции

Экономика

Экономика