Похожие презентации:

Перекачка термически обработанных нефтей

1.

2.

Перекачка термически обработанных нефтейПрактика «горячей» перекачки показала, что можно снизить вязкость высокопарафинистой нефти путем ее

термообработки, которая подразумевает нагрев нефти до определенной температуры выше температуры плавления

парафина (порядка 363 К) с последующим охлаждением в динамическом и статическом режимах с заданной

скоростью (10 – 20 К/ч). Термообработка позволяет улучшить реологические свойства только тех парафинистых

нефтей, в которых имеются асфальтосмолистые вещества.

При нагреве нефти в процессе термообработки твердые парафиновые углеводороды растворяются. При ее

охлаждении начинают образовываться кристаллы парафинов, которые вступают в контакт с асфальтосмолистыми

веществами. При этом изменяется форма парафиновых кристаллов, и в результате этого понижается температура

застывания нефти.

Скорость охлаждения при термообработке имеет существенное значение. Изменяя темп охлаждения, можно

изменять соотношение между скоростью роста образовавшихся кристаллов и скоростью возникновения новых

центров кристаллизации.

Для каждой высокопарафинистой нефти существует определенный темп охлаждения, при котором температура

застывания, эффективная вязкость и статическое напряжение сдвига оказываются минимальными.

Для большинства схем термообработки первоначальное охлаждение рекомендуется производить в движении,

перекачивая горячую нефть через теплообменники. Последующее охлаждение ведется в статических условиях с

заданной скоростью. Магистральный трубопровод для перекачки термообработанной нефти отличается от обычного

изотермического только наличием пункта термообработки на головной насосной станции.

Основные недостатки этого метода состоят в том, что повторный нагрев термообработанной нефти (до 300 – 320 К)

в значительной степени снижает эффект термообработки. Кроме того, реологические характеристики

термообработанной нефти ухудшаются при хранении.

3.

Применение депрессорных присадок при трубопроводном транспортевысокопарафинистых нефтей

Депрессорные присадки представляют собой специфические химические соединения, добавляемые в высокопарафинистые нефти для

уменьшения их вязкости и улучшения течения при транспортировке. В условиях низких температур и высоких концентраций парафинов,

высокопарафинистые нефти склонны к образованию гелей и кристаллов, что затрудняет их прокачку по трубопроводам. Применение депрессорных

присадок помогает преодолеть эти сложности, обеспечивая более эффективный и экономически целесообразный процесс транспортировки.

Основной механизм действия депрессорных присадок заключается в изменении физико-химических свойств нефти. Присадки синтезируются

таким образом, чтобы взаимодействовать с парафиновыми углеводородами, предотвращая их агрегацию и кристаллизацию при снижении температуры.

Этот процесс значительно позволяет улучшать реологические характеристики нефти, снижая её вязкость без изменения её состава. Важно отметить, что

депрессорные присадки имеют разные группы, каждая из которых работает по принципу, который соответствует специфике структуры и свойств нефти

При добавлении депрессорных присадок в высокопарафинистые нефти происходит изменение структуры парафиновых кристаллов.

Депрессорные присадки активизируют процессы размягчения и дезагрегации парафина, что приводит к образованию более мелких кристаллов. Эти

мелкие кристаллы, не образуя связей друг с другом, не способствуют образованию плотных структур, которые могут блокировать трубопроводы. Эта

физическая модификация структуры помогает сохранить себестоимость нефти, несмотря на её высокое содержание парафина и низкие температуры.

Активная часть депрессорной присадки может поставляться в виде гранул. В этом случае необходимо растворить полученный сополимер в

выбранном углеводородном растворителе и получить присадку – жидкость заданного состава и качества, которая затем вводится в трубопровод с нефтью

через форсунку. В этом случае узел приготовления и ввода присадки в нефтепровод состоит из следующих элементов:

смесители (аппараты с рамными перемешивающими устройствами и терморубашками);

помещение с насосными агрегатами;

операторная;

обогреваемые емкости с растворителем;

холодный склад для хранения сополимера.

4.

Технологические операции при приготовлении и вводе депрессорной присадки внефтепровод

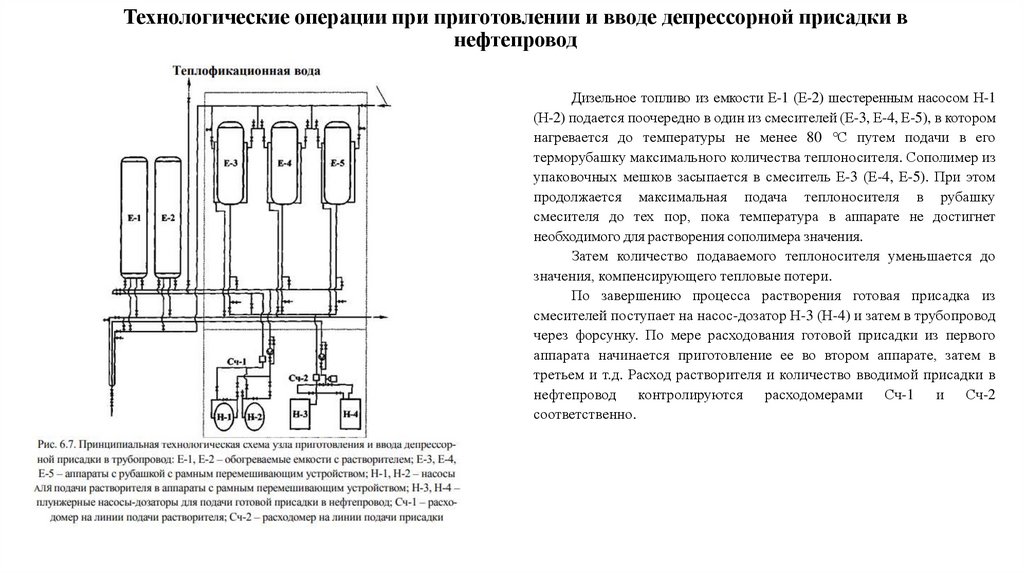

Дизельное топливо из емкости Е-1 (Е-2) шестеренным насосом Н-1

(Н-2) подается поочередно в один из смесителей (Е-3, Е-4, Е-5), в котором

нагревается до температуры не менее 80 °С путем подачи в его

терморубашку максимального количества теплоносителя. Сополимер из

упаковочных мешков засыпается в смеситель Е-3 (Е-4, Е-5). При этом

продолжается максимальная подача теплоносителя в рубашку

смесителя до тех пор, пока температура в аппарате не достигнет

необходимого для растворения сополимера значения.

Затем количество подаваемого теплоносителя уменьшается до

значения, компенсирующего тепловые потери.

По завершению процесса растворения готовая присадка из

смесителей поступает на насос-дозатор Н-3 (Н-4) и затем в трубопровод

через форсунку. По мере расходования готовой присадки из первого

аппарата начинается приготовление ее во втором аппарате, затем в

третьем и т.д. Расход растворителя и количество вводимой присадки в

нефтепровод контролируются расходомерами Сч-1 и Сч-2

соответственно.

5.

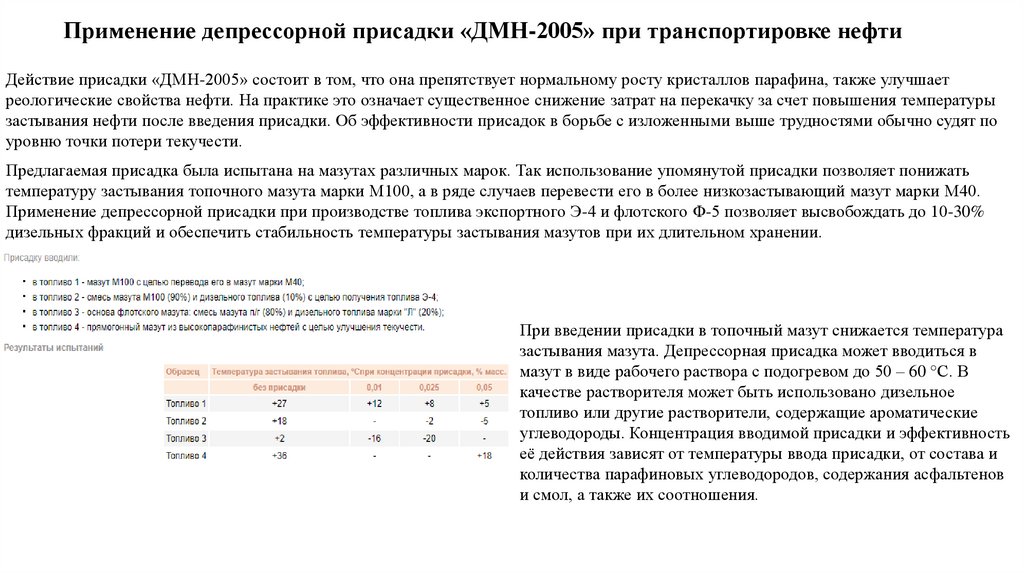

Применение депрессорной присадки «ДМН-2005» при транспортировке нефтиДействие присадки «ДМН-2005» состоит в том, что она препятствует нормальному росту кристаллов парафина, также улучшает

реологические свойства нефти. На практике это означает существенное снижение затрат на перекачку за счет повышения температуры

застывания нефти после введения присадки. Об эффективности присадок в борьбе с изложенными выше трудностями обычно судят по

уровню точки потери текучести.

Предлагаемая присадка была испытана на мазутах различных марок. Так использование упомянутой присадки позволяет понижать

температуру застывания топочного мазута марки М100, а в ряде случаев перевести его в более низкозастывающий мазут марки М40.

Применение депрессорной присадки при производстве топлива экспортного Э-4 и флотского Ф-5 позволяет высвобождать до 10-30%

дизельных фракций и обеспечить стабильность температуры застывания мазутов при их длительном хранении.

При введении присадки в топочный мазут снижается температура

застывания мазута. Депрессорная присадка может вводиться в

мазут в виде рабочего раствора с подогревом до 50 – 60 °С. В

качестве растворителя может быть использовано дизельное

топливо или другие растворители, содержащие ароматические

углеводороды. Концентрация вводимой присадки и эффективность

её действия зависят от температуры ввода присадки, от состава и

количества парафиновых углеводородов, содержания асфальтенов

и смол, а также их соотношения.

6.

Сущность последовательной перекачки нефтей методом прямогоконтактирования

В настоящее время нефти различных промыслов и месторождений (а число таких нефтей, отличающихся по физикохимическим свойствам (плотности, вязкости, содержанию серы, минеральных солей, парафина и т.п.), может

достигать несколько десятков) перекачивают методом, получившим название «последовательная перекачка прямым

контактированием».

В результате добычи нефти в той или иной нефтяной провинции в резервуарах накапливаются нефти различных сортов.

Понятно, что строить отдельный трубопровод для добываемой нефти каждого сорта было бы нерентабельно, поэтому

большинство из них транспортируют по одному и тому же нефтепроводу, к которому тяготеют данные месторождения, закачивая

последовательно одну нефть за другой.

Поэтому сущность последовательной перекачки нефтей прямым контактированием состоит в том, что разносортные

нефти, объединенные в отдельные партии по несколько тысяч или десятков тысяч тонн каждая, закачивают в трубопровод

последовательно, одну за другой, и транспортируют так до самого потребителя. При этом каждая партия нефти вытесняет

предыдущую, и в свою очередь вытесняется последующей. Получается так, что нефтепровод по всей своей протяженности

заполнен партиями различных нефтей, вытянутых в цепочку и контактирующих друг с другом в местах, где кончается одна

партия и начинается другая.

Таким образом, главное в последовательной перекачке нефтей – это то, что различные виды и сорта нефтей

перекачивают не по разным трубам, а по одной и той же трубе.

7.

На рисунке приведена принципиальная схема трубопроводнойсистемы для последовательной перекачки нефтей, где видны

последовательно движущиеся в магистральном нефтепроводе (МНП)

партии нефтей (№ 1, 2, 3, 4, 5 и т.д.), вытесняющие предыдущие партии и

в свою очередь вытесняемые последующими, а также нефтепромыслы

(П1) и (П2) с пунктами подготовки нефти к транспорту (ППНТ)

резервуарные парки (РП) головной перекачи- вающей станции (ГПС),

резервуарные парки промежуточных перекачиваю- щих станций (ППС) и

резервуарный парк конечного пункта (КП), на котором происходит прием

нефтей в резервуары нефтеперерабатывающего завода (НПЗ) или

перевалочной нефтебазы для перевалки на другие виды транспорта.

8.

Физические причины смесеобразования в зоне контакта последовательнодвижущихся партий нефтей

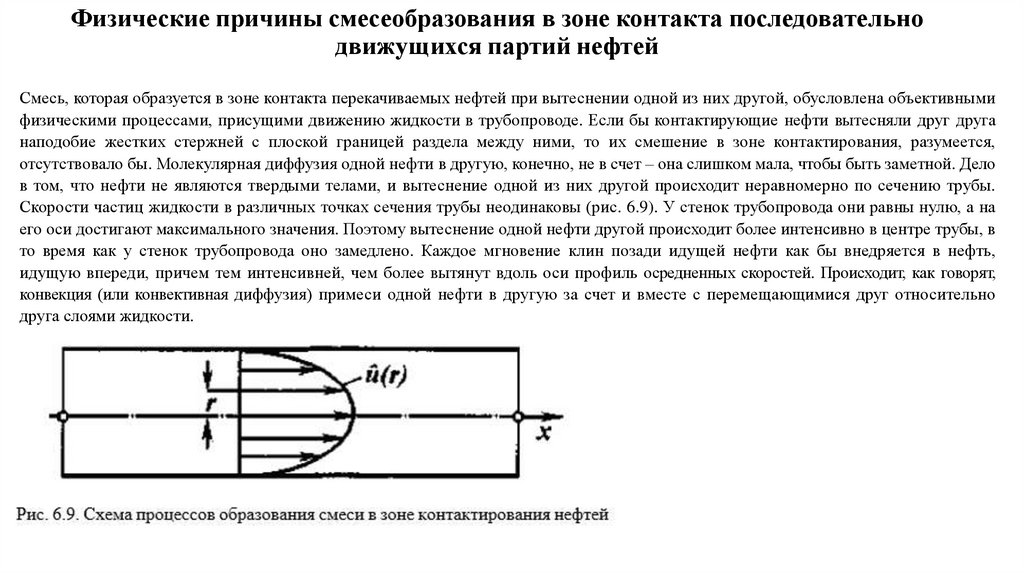

Смесь, которая образуется в зоне контакта перекачиваемых нефтей при вытеснении одной из них другой, обусловлена объективными

физическими процессами, присущими движению жидкости в трубопроводе. Если бы контактирующие нефти вытесняли друг друга

наподобие жестких стержней с плоской границей раздела между ними, то их смешение в зоне контактирования, разумеется,

отсутствовало бы. Молекулярная диффузия одной нефти в другую, конечно, не в счет – она слишком мала, чтобы быть заметной. Дело

в том, что нефти не являются твердыми телами, и вытеснение одной из них другой происходит неравномерно по сечению трубы.

Скорости частиц жидкости в различных точках сечения трубы неодинаковы (рис. 6.9). У стенок трубопровода они равны нулю, а на

его оси достигают максимального значения. Поэтому вытеснение одной нефти другой происходит более интенсивно в центре трубы, в

то время как у стенок трубопровода оно замедлено. Каждое мгновение клин позади идущей нефти как бы внедряется в нефть,

идущую впереди, причем тем интенсивней, чем более вытянут вдоль оси профиль осредненных скоростей. Происходит, как говорят,

конвекция (или конвективная диффузия) примеси одной нефти в другую за счет и вместе с перемещающимися друг относительно

друга слоями жидкости.

9.

Однако неравномерность распределения в сечении трубопровода осредненных скоростей жидкости неявляется единственной причиной, ответственной за смесеобразование нефтей в зоне их контактирования. Другим, не

менее важным фактором смесеобразования, является так называемая турбулентная диффузия.

Как правило, нефти перекачивают в турбулентном режиме, при котором частицы жидкости движутся в трубе не

параллельно ее стенкам, а совершают хаотические турбулентные движения, наподобие тому, как это можно видеть в

дымовых струях, вырывающихся из труб. В турбулентных потоках существует интенсивное перемешивание различных

частиц по сечению трубы за счет пульсаций скорости и указанных хаотических движений отдельных частиц. Поэтому

турбулентная диффузия, а именно так называют этот процесс, перемешивает клин вытесняющей, как и остатки

вытесняемой нефти, по сечению трубопровода, обеспечивая их более или менее однородное распределение в каждом

сечении.

На рис. 6.10 представлены кривые распределения концентрации с вытесняющей жидкости в зависимости

от безразмерного расстояния r/R0 до оси трубы (R0 – радиус трубы), полученные проф. В.А. Юфиным в экспериментах с двумя взаиморастворимыми жидкостями (NaOH и Н2О), подтверждающих указанное выше положение.

10.

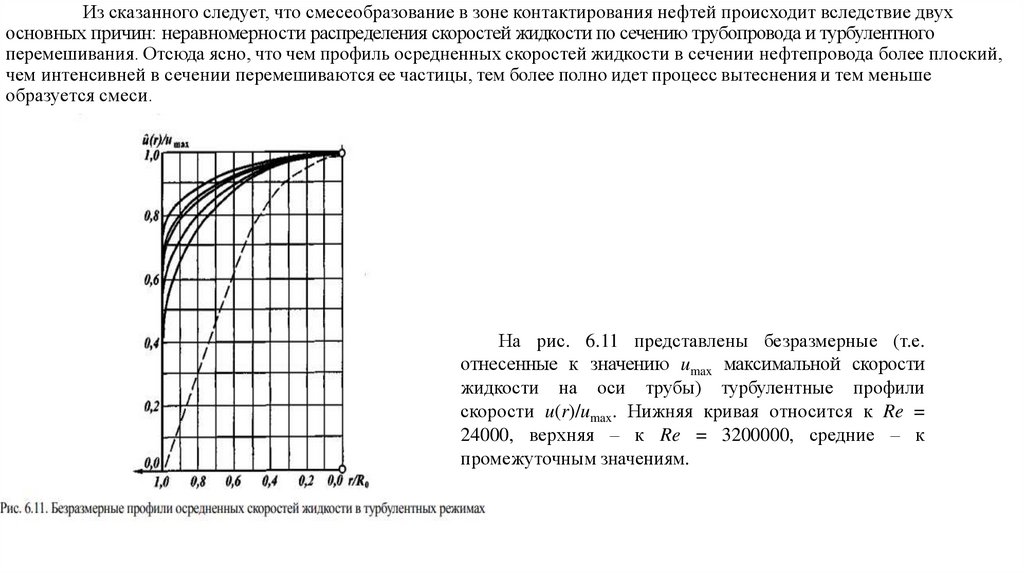

Из сказанного следует, что смесеобразование в зоне контактирования нефтей происходит вследствие двухосновных причин: неравномерности распределения скоростей жидкости по сечению трубопровода и турбулентного

перемешивания. Отсюда ясно, что чем профиль осредненных скоростей жидкости в сечении нефтепровода более плоский,

чем интенсивней в сечении перемешиваются ее частицы, тем более полно идет процесс вытеснения и тем меньше

образуется смеси.

На рис. 6.11 представлены безразмерные (т.е.

отнесенные к значению umax максимальной скорости

жидкости на оси трубы) турбулентные профили

скорости u(r)/umax. Нижняя кривая относится к Re =

24000, верхняя – к Re = 3200000, средние – к

промежуточным значениям.

11.

Концетрация нефтей в смесиОсновным показателем того, что в зоне контактирования вытесняемой и вытесняющей нефтей образовалась

смесь, является отличие свойств жидкости в пробах, взятых из трубопровода, от свойств каждой из перекачиваемых нефтей.

Если речь идет о перекачке разноплотностных нефтей, то характерным показателем их смешения является отличие плотности

ρc смеси от плотностей ρ1 и ρ2 каждой из контактирующих нефтей. Однако речь может идти и о других, более тонких

показателях нефтей, как например, содержание серы при последовательной перекачке двух нефтей (сернистой и

малосернистой) или содержании минеральных солей (обычной и обессоленной нефтей) и т.д. В зоне контакта

транспортируемых нефтей эти показатели плавно изменяются от одного значения до другого при переходе от партии

вытесняемой нефти к партии вытесняющей. Сама же область их изменения называется областью смеси.

12.

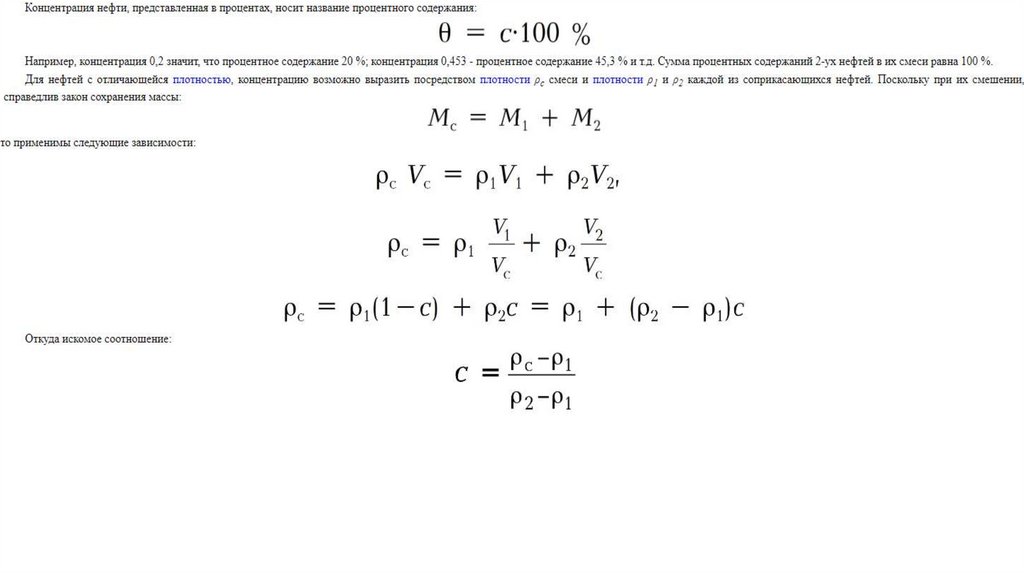

Экспериментальный расчёт концетрации нефти13.

14.

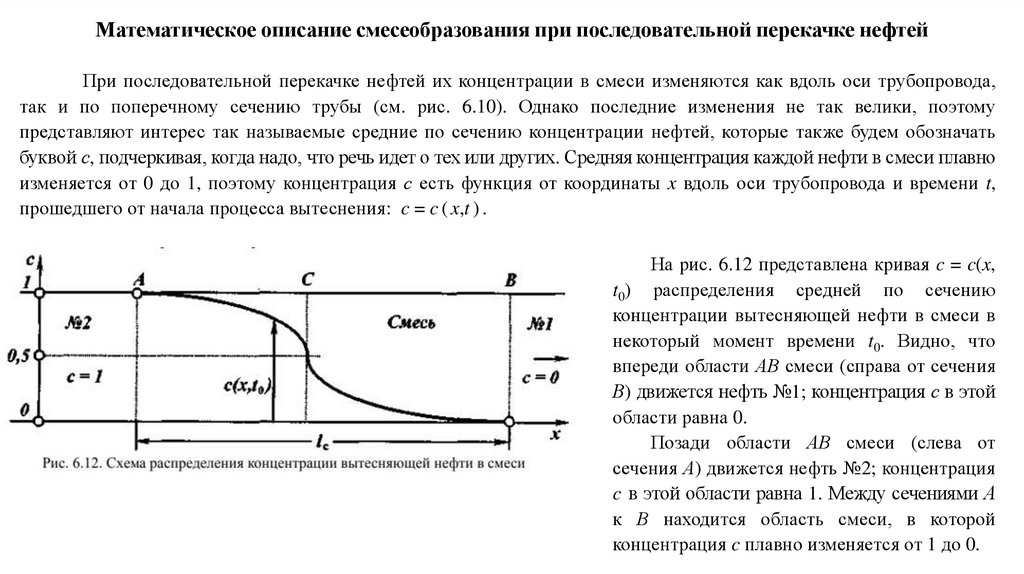

Математическое описание смесеобразования при последовательной перекачке нефтейПри последовательной перекачке нефтей их концентрации в смеси изменяются как вдоль оси трубопровода,

так и по поперечному сечению трубы (см. рис. 6.10). Однако последние изменения не так велики, поэтому

представляют интерес так называемые средние по сечению концентрации нефтей, которые также будем обозначать

буквой с, подчеркивая, когда надо, что речь идет о тех или других. Средняя концентрация каждой нефти в смеси плавно

изменяется от 0 до 1, поэтому концентрация с есть функция от координаты x вдоль оси трубопровода и времени t,

прошедшего от начала процесса вытеснения: c = c ( x,t ) .

На рис. 6.12 представлена кривая c = c(x,

t0) распределения средней по сечению

концентрации вытесняющей нефти в смеси в

некоторый момент времени t0. Видно, что

впереди области АВ смеси (справа от сечения

В) движется нефть №1; концентрация с в этой

области равна 0.

Позади области АВ смеси (слева от

сечения А) движется нефть №2; концентрация

c в этой области равна 1. Между сечениями А

к В находится область смеси, в которой

концентрация c плавно изменяется от 1 до 0.

15.

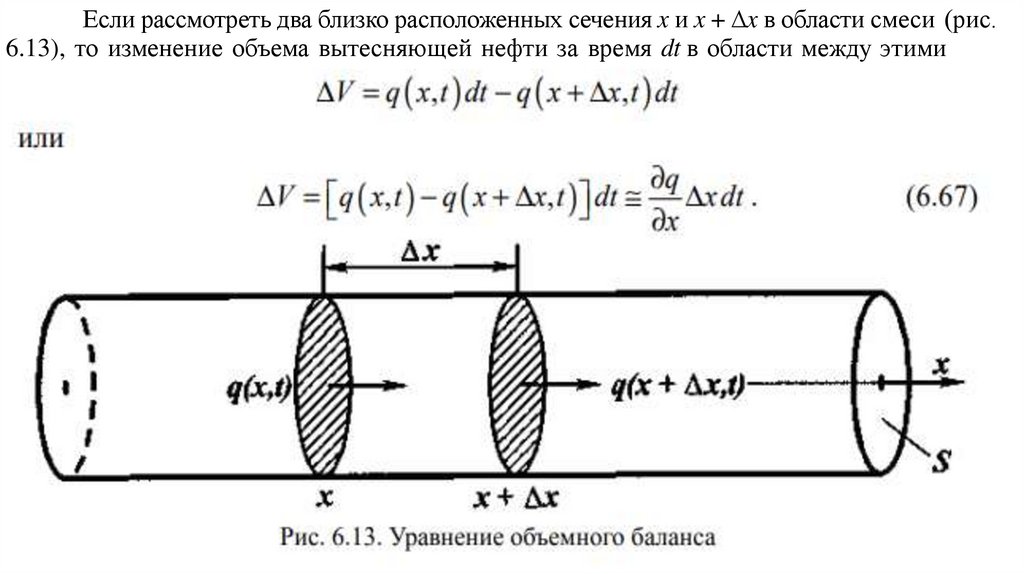

Уравнение объемного балансаДля описания процесса смесеобразования в зоне контактирования последовательно движущихся нефтей, в

том числе для расчета объема образующейся смеси, используется одномерная диффузионная модель продольного

перемешивания. Основное уравнение этой модели является в сущности уравнением для расчета кривой c(x, t)

распределения концентрации вытесняющей нефти в смеси. Форма этой кривой позволяет выявить все характеристики

смеси, в частности, вычислить длину и объем области смеси.

Поскольку, при смешении двух нефтей объем образующейся смеси равен сумме объемов исходных

компонентов, средняя скорость движения нефти одинакова во всех сечениях нефтепровода Q = Su. Поэтому процесс

смесеобразования удобно описывать в подвижной системе отсчета, перемещающейся вдоль оси нефтепровода именно

с этой скоростью, и с началом отсчета на границе раздела контактирующих партий.

Введем величину q(x, t), определяющую объемный расход вытес- няющей нефти через произвольное сечение

x трубопровода (напомним, в подвижной системе отсчета), так что за время dt через это сечение перете- кает объем

q(x, t)dt вытесняющей нефти.

16.

Если рассмотреть два близко расположенных сечения x и x + ∆x в области смеси (рис.6.13), то изменение объема вытесняющей нефти за время dt в области между этими

сечениями:

17.

С другой стороны, это же изменение можно записать следующим образом:Это уравнение отражает простой факт: изменение количества вытесняющей нефти в

области между любыми сечениями трубопровода равно разности количеств этой

нефти, втекающей через первое сечение и вытекающей через второе.

18.

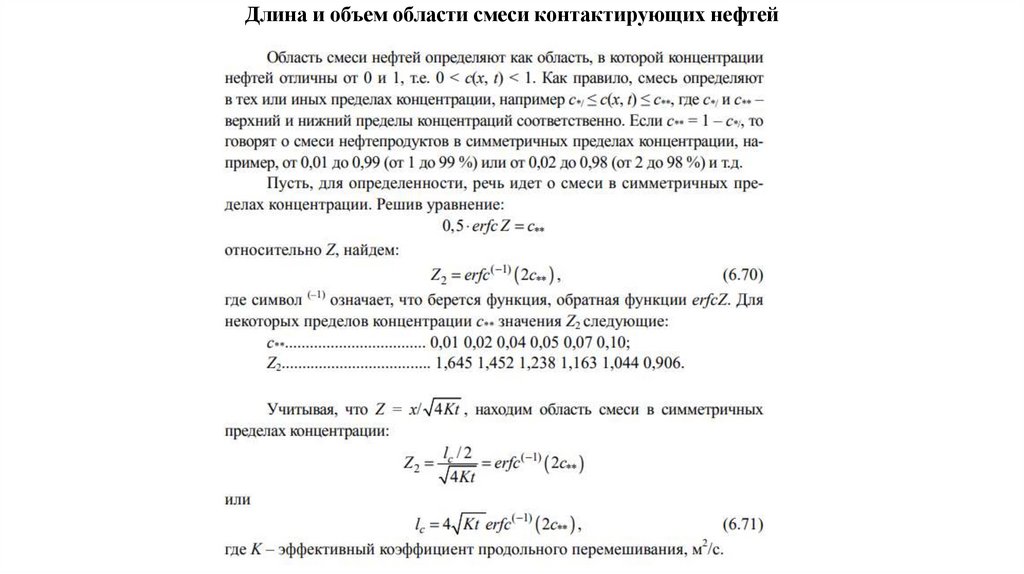

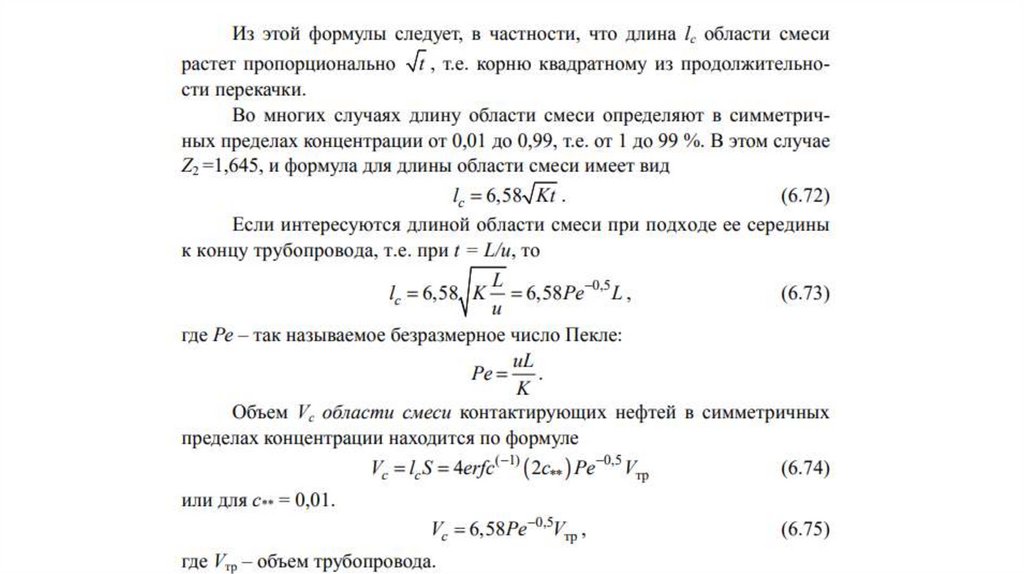

Длина и объем области смеси контактирующих нефтей19.

20.

21.

Смесеобразование нефтей при остановках перекачкиПолученные формулы для расчета длины и объема области смеси пригодны лишь в случае безостановочной

перекачки. На самом деле не один нефтепровод не работает постоянно в таком режиме. Существуют плановые остановки, связанные с аварийным или профилактическим ремонтом трубопровода, а также перекачивающих станций;

остановки, вызванные отсутствием ресурса нефти и т.п. Причем остановки перекачки в определенные периоды

эксплуатации нефтепровода могут составлять весьма существенную часть рабочего времени.

При перекачке нефтепродуктов в безостановочном режиме разность плотностей контактирующих нефтей

практически не сказывается на количестве образующейся смеси. При развитых турбулентных режимах выравнивающая

роль турбулентных пульсаций так велика, что размешивание контактирующих нефтей по сечению трубы происходит

достаточно полно и равномерно.

Если же скорость движения нефтей снижается, то различие их плотностей приводит к увеличению объема

смеси, а при полных остановках перекачки это различие играет основную роль в смесеобразовании. При остановках

перекачки исчезает выравнивающее действие процессов турбулентного перемешивания и на первый план выходят иные

факторы. Основным из них является гравитационное растекание в поле силы тяжести, происходящее вследствие разности

плотностей перекачиваемых нефтей.

22.

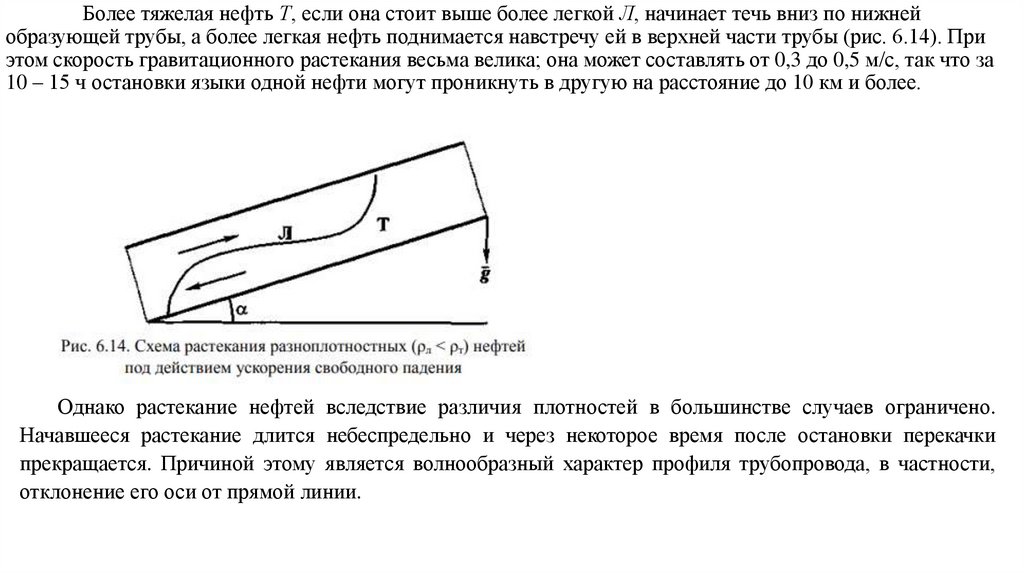

Более тяжелая нефть Т, если она стоит выше более легкой Л, начинает течь вниз по нижнейобразующей трубы, а более легкая нефть поднимается навстречу ей в верхней части трубы (рис. 6.14). При

этом скорость гравитационного растекания весьма велика; она может составлять от 0,3 до 0,5 м/с, так что за

10 – 15 ч остановки языки одной нефти могут проникнуть в другую на расстояние до 10 км и более.

Однако растекание нефтей вследствие различия плотностей в большинстве случаев ограничено.

Начавшееся растекание длится небеспредельно и через некоторое время после остановки перекачки

прекращается. Причиной этому является волнообразный характер профиля трубопровода, в частности,

отклонение его оси от прямой линии.

23.

Поскольку нефтепровод повторяет рельеф местности, по которой он проложен, то на его профилеимеются нисходящие и восходящие участки, периодически сменяющие друг друга и образующие – и –

образные колена. Каждое из таких колен, если разность h высот низшей точки первого и высшей точки второго

больше диаметра d трубопровода, становится непреодолимым препятствием для языков растекающихся нефтей

(рис. 6.15).

Как только более тяжелая нефть заполнит

ближайшее к месту остановки U-образное

колено, в нем образуется гидрозатвор (линия

А – А/), останавливающий дальнейшее

растекание жидкостей: более легкая нефть Л

не в состоянии двигаться вверх, поскольку

для этого ей потребовалось бы сначала

погрузиться в более тяжелую нефть Т, что,

естественно, невозможно.

Таким образом, «пересеченность» профиля нефтепровода является главным защитником

последовательно транспортируемых нефтей от их чрезмерного перемешивания при остановках.

Образующиеся в низинах профиля гидрозатворы (на разности плотностей нефтей) останавливают

растекание разноплотностных жидкостей.

Отсюда следует простое правило: для предотвращения чрезмерного растекания разноплотностных

нефтей на границах их контакта рекомендуется останавливать эти контакты в местах с наибольшей

пересеченностью местности, по которой проходит нефтепровод.

24.

Гидравлические особенности расчета параметров нефтепровода при последовательной перекачкенефтей

Особенности гидравлического расчета последовательной перекачки нефтей связаны с тем, что в

трубопроводе находится одновременно несколько нефтей с различными плотностями и вязкостями. По этой

причине параметры работы отдельных участков нефтепровода постепенно изменяются. Если отличия

плотности и вязкости нефтей незначительны, то движение партий практически не сказывается на

гидравлических характеристиках трубопроводной системы. Если же эти отличия велики, то в нефтепроводе

могут возникать осложнения, связанные с уменьшением КПД работы перекачивающих агрегатов,

возникновением волн давления при прохождении партий через перекачивающие станции, появлением или

исчезновением самотечных участков, а также с необходимостью регулирования работы насосов для

поддержания минимально допустимых подпоров перед станциями и предотвращения перегрузок в линиях

нагнетания.

25.

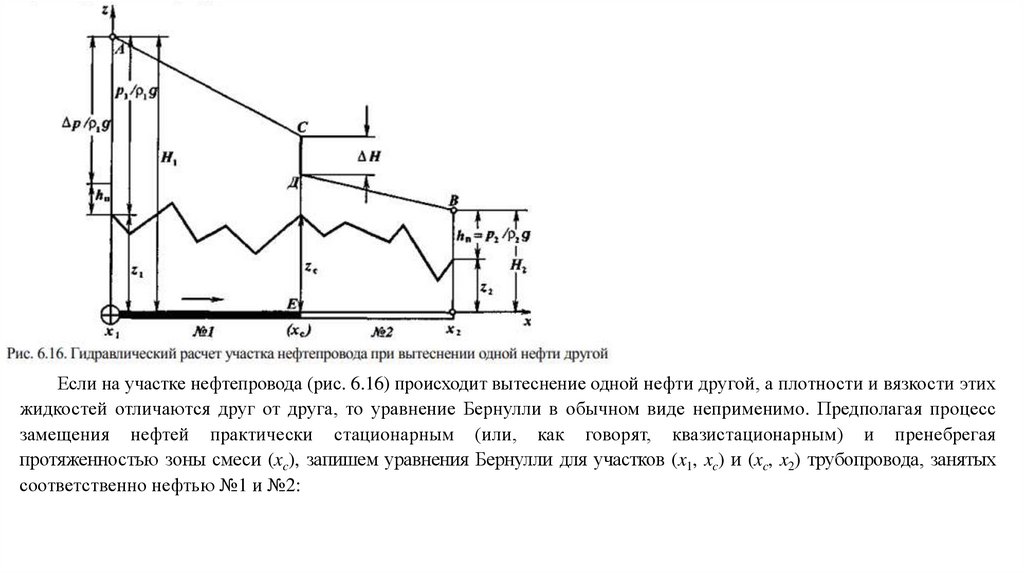

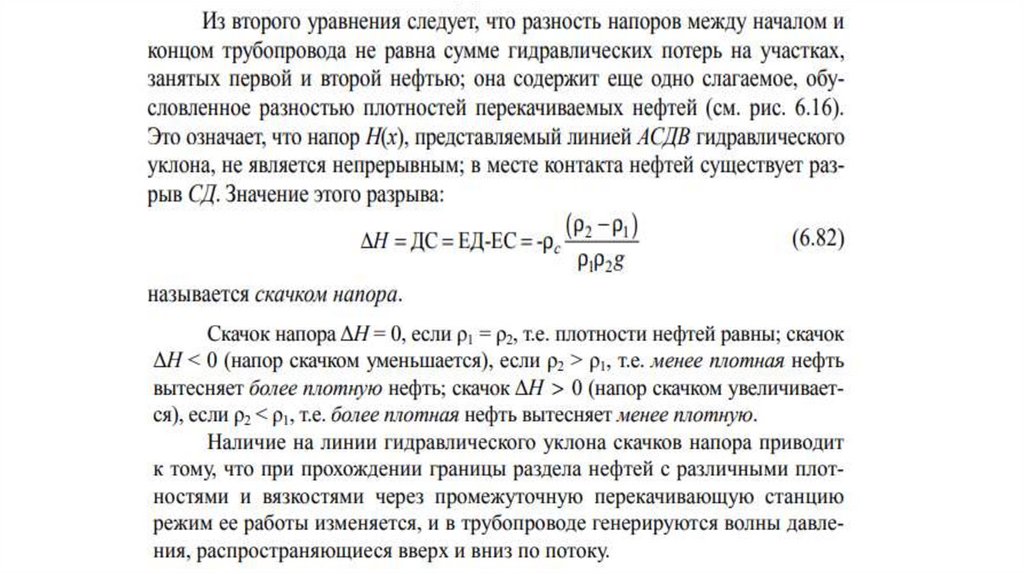

Если на участке нефтепровода (рис. 6.16) происходит вытеснение одной нефти другой, а плотности и вязкости этихжидкостей отличаются друг от друга, то уравнение Бернулли в обычном виде неприменимо. Предполагая процесс

замещения нефтей практически стационарным (или, как говорят, квазистационарным) и пренебрегая

протяженностью зоны смеси (xc), запишем уравнения Бернулли для участков (x1, xc) и (xc, x2) трубопровода, занятых

соответственно нефтью №1 и №2:

Промышленность

Промышленность