Похожие презентации:

Автоматизированные системы управления технологическими процессами

1. АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ

Д.т.н., профессор Ланин В.Л.Кафедра Электронной

техники и технологии

2. ПРИНЦИПЫ и МОДЕЛИ УПРАВЛЕНИЯ

Управление — совокупность действий, выбранных на основе определенной

информации и направленных на поддержание или улучшение

функционирования технологических систем.

Процесс управления предполагает наличие объекта управления,

информации о его состоянии и системы управления. В технологических

системах оборудование и машины являются объектами управления, а

человек — субъектом управления.

Функцию управления человек выполняет либо при непосредственном

управлении машинами и оборудованием, либо через комплекс технических

средств автоматизированного управления.

3. Подсистема управления предприятием

В подсистеме управления решаются задачи:1. технико-экономического планирования,

2. управления технологической подготовкой производства,

3. оперативного управления,

4. управления материально-техническим снабжением.

Для разработки АСУ необходимо перевести на машинную обработку

информацию:

оперативно-календарного

планирования

(диспетчерских

служб,

планово-диспетчерского

отдела),

оперативного учета и контроля качества изделия (отдела

технического контроля), анализа и оперативного регулирования

производственных процессов (программно-управляемого или

микропроцессорного технологического оборудования).

4. Организация и задачи цеховых АСУ

Основной единицей АСУП являются цеховые АСУ, при созданиикоторых используют принципы:

1. управляемости по вертикали (АСУ цеха является подсистемой АСУ

предприятия);

2. организации горизонтальных связей между цехами (обеспечивают

основное и вспомогательное производство и транспортные

операции);

3. иерархии АСУ на базе локальных сетей микроЭВМ, мини-ЭВМ, а

также микропроцессоров, встроенных в оборудование.

Наиболее часто перед АСУ стоит задача управления запуском партий

изделий и минимизации технологической себестоимости партии

изделий:

n

k

Cт min ( M i Зi ) N i Si N i

i 1

i 1

где n — количество наименований изделий; Mi — материалы; 3i — заработная

плата; Ni — программа; k — количество групп однотипного оборудования;

Si — накладные расходы.

5.

Алгоритм управления запускомпартии изделий

В ход

1

О пределение наличия

о б о р уд о в а н и я и

т р уд о в ы х р е зе р в о в

Р асч ет тех н о л о ги ч еск о й

себестоим ости и

о п ти м и зац и я зн ач ен и й

n и Ni

О пределение наличия

к о м п л е к т ую щ и х и

м атериалов

:

Н ет

Заказ

обеспечен

Да

Н ет

C m = m in

Да

З а п ус к и зд е л и я в

п р о и зво д ство

1

Задача оптимизации решается путем значительного сокращения затрат на заработную

плату производственных рабочих и определенного увеличения накладных

расходов на эксплуатацию более совершенного технологического оборудования.

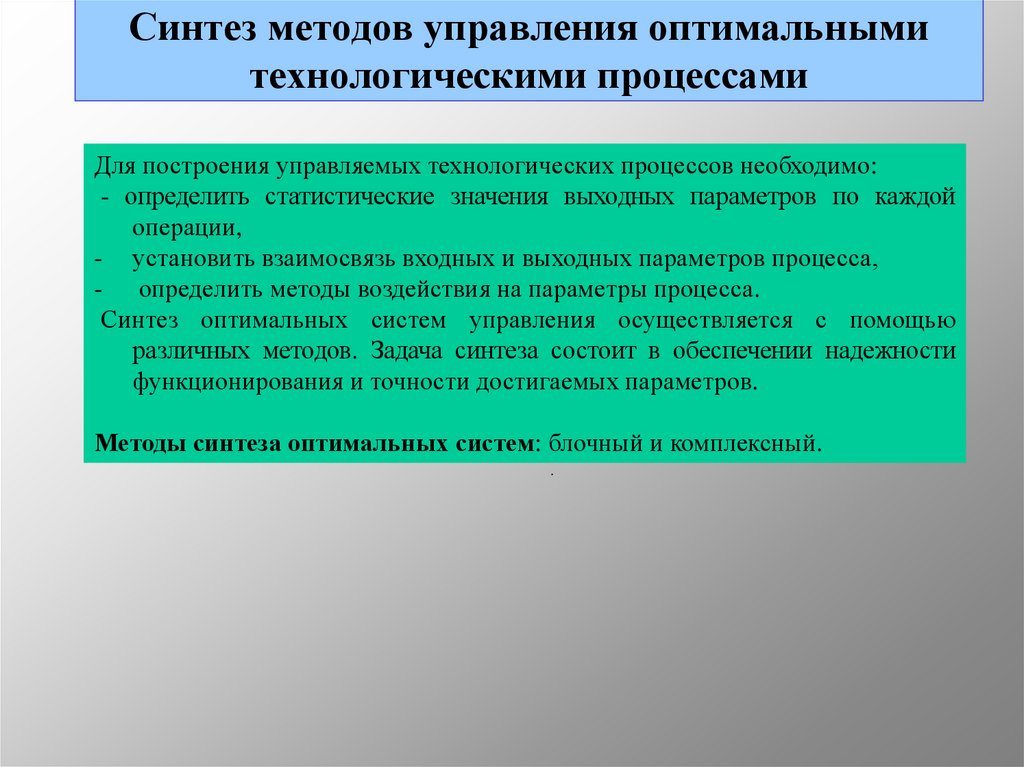

6. Синтез методов управления оптимальными технологическими процессами

Для построения управляемых технологических процессов необходимо:- определить статистические значения выходных параметров по каждой

операции,

- установить взаимосвязь входных и выходных параметров процесса,

- определить методы воздействия на параметры процесса.

Синтез оптимальных систем управления осуществляется с помощью

различных методов. Задача синтеза состоит в обеспечении надежности

функционирования и точности достигаемых параметров.

Методы синтеза оптимальных систем: блочный и комплексный.

.

7. Блочный метод синтеза

Основан на предположении, что каждая операция представляет собойопределенный блок и снижение процента брака достигается снижением

дисперсии отдельных блоков. Выходная функция Yi зависящая от

количества блоков m и входных параметров X1, X2, …, Xi,

Yi

Yi min бл X i

i 1 X i

m

Yi F X 1 , X 2 ,..., X i

Для реализации блочного метода необходимо обеспечить точную настройку

технологического оборудования на центр группирования, что является сложным

для многих операций.

Поэтому в технологическом процессе выделяют критические операции и

обеспечивают стабилизацию их параметров. Используются в основном системы с

жесткой связью.

8. Комплексный метод синтеза

В основу комплексного метода положены математическое описание технологическогопроцесса и его оптимизация, включающая методы :

1. Корреляционный

2. Факторный

3. Наименьших квадратов

4. Ранжирования

5. Динамического программирования

6. Вариационного исчисления

Корреляционный метод предполагает нахождение взаимосвязи параметров

технологического процесса путем определения коэффициента корреляции и построения

уравнения регрессии.

Применяют в серийном производстве ввиду минимальных затрат на его проведение,

однако он не оптимизирует процесс при большом числе факторов

Пвых a0 a1 Пвх

П вых

a1 r

П вх

9. Методы построения моделей ТП для АСУ

Факторный анализ позволяет получить математической модели процесса вида .позволяет установить зависимости между большим числом независимых

параметров и выходным параметром.

n

n

n

i 1

i 1

i 1

Пвых b0 bi X i bij X i X j bii X i2

Метод наименьших квадратов включает определение по экспериментальным

данным математического значения функции путем минимизации

квадратичных отклонений в зависимости от предполагаемого вида функции.

Легко реализуется для простых зависимостей.

min f X i Yi f X i Yi

n

2

i 1

Метод ранжирования заключается в присвоении конечных оценок качества

параметрам изделия по априорно принятому закону.

Метод динамического программирования - это поиск оптимальных решений с

использованием систем управлений, связывающих выходные и входные

параметры процесса .

Метод вариационного исчисления - это определение неизвестных функций,

10. Принципы управления технологическими процессами

аУ правление

В ход X

О гр ан и ч ен и я

П роцесс Y

В ы ход Z

О братная

связь

Для управления простым ТП, состоящим из одной или нескольких операций,

применяется схема с обратной связью, которая обеспечивает функционирование

процесса Y при управляемом входе X с целью получения заданного выхода Z.

Под выходом Z понимают параметры готового изделия, удовлетворяющие

заданным требованиям. Под входом X подразумеваются материалы,

комплектующие, технологическое оборудование, нормативно-техническая

документация.

Управление осуществляется по контролю выходных параметров и изменению

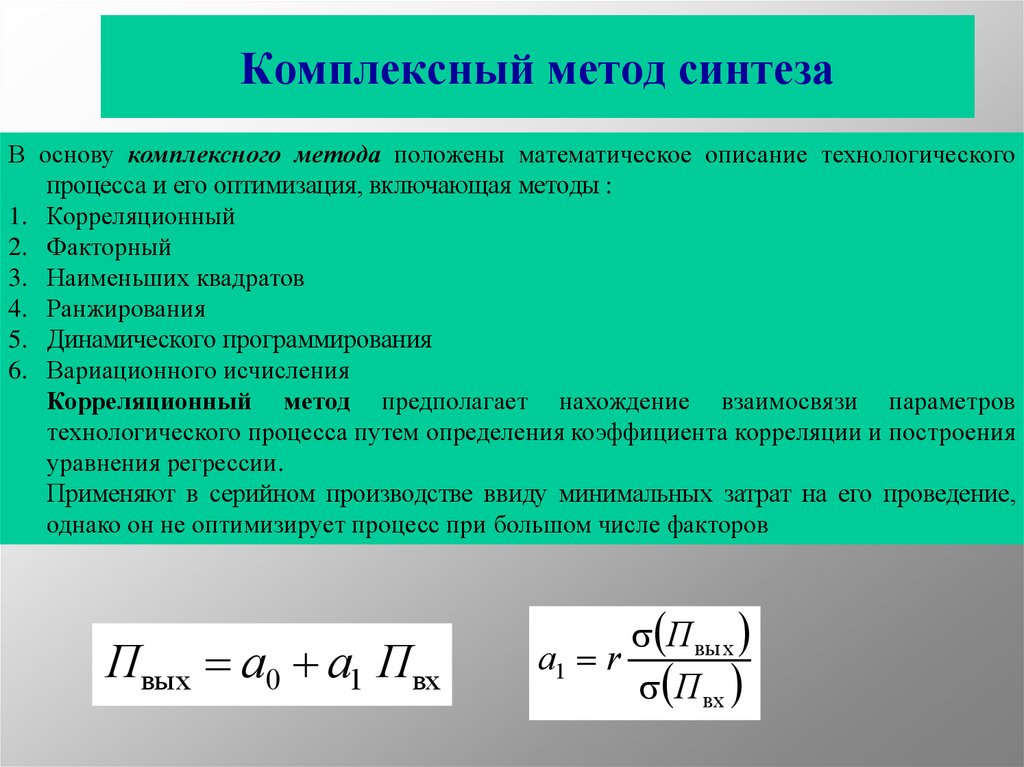

11. Управление сложным ТП

бУ правление

В ход X

П роцесс Y

В ы ход Z

С истем а контроля, запом инания, анализа

П роект

реш ения

Управление сложными процессами зависит от информации, получаемой от каждой

операции ТП и ее обработки в виде, удобном для принятия решения

оператором. Схема позволяет по статистическим данным (или по специально

12. Человеко-машинная система управления

ЭВМ3

1

1

2

2

4

2

2

4

......

1

6

5

......

2

2

4

1 – первичные источники информации; 2 – блоки преобразования АЦП и ЦАП; 3 устройства сопряжения

с ЭВМ; 4 – электромагнитные и электромеханические исполнительные устройства; 5 – периферийные

устройства; 6 – оператор

В состав АСУТП на базе мини-ЭВМ входят ветви сбора информации, передачи управляющих воздействий и

связи с оператором. В качестве первичных источников информации могут использоваться как простейшие

датчики , так и цифровые измерительные приборы. Система предназначена для контроля технологических

режимов, сортировки изделий в пределах поля допуска и регулировки технологических режимов.

Недостатки системы — невысокое быстродействие и уменьшение выхода годных изделий в результате

13. АВТОМАТИЧЕСКИЕ СИСТЕМЫ УПРАВЛЕНИЯ

Автоматические системы управления и регулировки подразделяются на системы с жесткойсвязью, программного и оптимального управления. Основной задачей систем с жесткой

связью является стабилизация параметров ТП на установленном уровне с помощью

микроконтроллера по эталонным значениям, которые вводятся по нескольким каналам и

поддерживают режимы технологических операций или выходные параметры изделия в

заданных пределах. Недостатками системы являются ограничение выходных функций для

числа технологических параметров и операций, а также невысокая гибкость.

Вход

Эталонные

значения

Процесс Y

САР

Выход

14. АВТОМАТИЧЕСКИЕ СИСТЕМЫ ЛОГИКО-ПРОГРАММНОГО УПРАВЛЕНИЯ

АВТОМАТИЧЕСКИЕ СИСТЕМЫ ЛОГИКОПРОГРАММНОГО УПРАВЛЕНИЯЛогико- программное управление

осуществляется с помощью систем

задания программ (СЗП) и позволяет

изменять параметры технологических

операций в соответствии с

изменяющимися условиями

производства. Для организации такой

системы требуется микроЭВМ или

промышленный компьютер.

15. АВТОМАТИЧЕСКИЕ СИСТЕМЫ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ

Системы оптимального управленияпозволяют обеспечивать наилучшие

режимы выполнения операций для

заданного качества изделия, что

достигается за счет математического

описания процесса и оптимизации его по

одной или нескольким целевым

функциям в системе оптимизации

программы (СОП).Реализация системы

на базе персонального компьютера с

большим объемом памяти

б

Вход

Процесс Y

Выход

САР

СОП

Целевые функции

Промышленность

Промышленность