Похожие презентации:

London Uzdin Egorova Kovalenko Tezisi doklad innovatsionnie razrabotki novokislovodsk ekonomisheskie obosnovaniya130 str

1.

ИННОВАЦИОННАЯ РАЗРАБОТКА МОДУЛЯ НОВОКИСЛОВОДСК И ЕГОЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ДЛЯ СБОРОНО РАЗБОРНЫХ

ПЕШЕХОДНЫХ МОСТОВЫХ СОРУЖЕНИЙ с использованием устройство

для гашения ударных и вибрационных воздействий (RU 167977)

Для конференции ICSBE 2024 "Устойчивое развитие при проектировании мостов"

Лондон 09 -10 декабря 2024 ICSBE 2024: 18. International Conference on Sustainability in Bridge

Engineering [email protected] [email protected]

VI международная научно-практическая конференция «МОСТЫ И ДОРОГИ: СОВРЕМЕННЫЕ ТЕХНОЛОГИИ

ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И РЕКОНСТРУКЦИИ», 09-11 апреля 2025 г., Москва

ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ

Уздин А.М.1, Егорова О.А.2, Коваленко А.И.31

СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I

[email protected]ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I, [email protected] 3Организация Сейсмофонд СПБ

ГАСУ [email protected]

Аннотация

Данная статья посвящена анализу имеющегося модуля «Кисловодск» и его

модернизации. Проведено экономическое обоснование разрабатываемого модуля

«Новокисловодск», доказана целесообразность его применения. Акцент поставлен

на рассмотрение основных направлений реализации и возведение таких

конструкций. Сделан вывод о необходимости принятия ряда конкретных мер в

целях повышения доступности строительства.

Ключевые слова

Модуль «Кисловодск», Модуль «Новокисловодск», металлические конструкции,

модульное строительство, целесообразность применения модулей для быстро

собираемых сборно - разборных пешеходных мостовых сооруженийЮ

многократного применения .

Строительство - одна из четырех базовых отраслей экономики.

Объемы строительного производства всегда являются показателями ее

стабильности. При хорошем состоянии строительной отрасли экономика

будет развиваться, что приведет к притоку финансовых средств. Именно

2.

поэтому, современные строительные компании все чаще модернизируютразличные конструкции, что приводит к экономической выгоде.

Поэтому я со своим научным руководителем решили разработать

легкие металлические конструкции комплектной поставки нового

поколения. За основу был взят имеющийся модуль «Кисловодск».

Модули этого типа во всех модификациях представляют собой

структурные конструкции, которые имеют характерную пространственностержневую кристаллическую решетку. Конструкции с такой решеткой

отличаются архитектурной выразительностью и компонуются из

многократно повторяющихся стержневых и узловых элементов. Их

производство отвечает самым прогрессивным требованиям и обеспечивает

столь необходимые в современных условиях сохранение рабочие места и

является экологически безопасным.

Исходя из этого, наша разработка модуля Новокисловодск отличается

тем, что за счет запатентованного болтового соединение преподавателем

нашего колледжа как в заводских, так и в построечных условиях

исключается использование сварочного оборудования, превентивно уводя

от опасности возгорания во время реконструкционных и ремонтных работ.

Предлагаемое техническое решение относится к области строительства и

может быть использовано в решетчатых пространственных конструкциях

при возведении перекрытий, покрытий, фасадных систем, каркасов,

остовов различных зданий и сооружений. Техническим результатом

предлагаемого решения является уменьшение трудозатрат изготовления и

расхода

конструкционного

материала,

а

также

расширение

компоновочных возможностей несущих конструкций и повышение их

универсальности.

Указанный технический результат достигается тем, что в модулях

(блоках) покрытий (перекрытий) из стержневых перекрестных

конструкций, включающих трубчатые прямолинейные элементы поясов и

трубчатые зигзагообразные элементы раскосных решеток длиной на всю

конструкцию или ее отправочную марку со сплющенными плоскими

концами и участками, узлы соединений поясов и раскосов, а также их

взаимных пересечений выполнены одинаково при помощи центрально

расположенных болтов и одиночных прижимных шайб.

Техническим результатом предлагаемого решения является

уменьшение трудозатрат изготовления и расхода конструкционного

материала, а также расширение компоновочных возможностей несущих

конструкций и повышение их универсальности. Предлагаемое

3.

техническое решение достаточно универсально. Оно позволяет применятьэлементы полной заводской готовности из квадратных (ромбических) или

круглых (овальных) труб с болтовыми соединениями на монтаже. Данная

конструкция многоразовая, в отличие от сварной конструкции, она

разборная. При необходимости можно произвести демонтаж и произвести

последующую сборку с минимальными затратами, в отличии от сварного

каркаса.

Универсальность предлагаемого технического решения обеспечивает

его применение в беспрогонных покрытиях. С не меньшей

эффективностью предлагаемое техническое решение можно реализовать и

в других пространственных модификациях (диагонально-перекрестных,

цилиндрических, сферических, структурных).

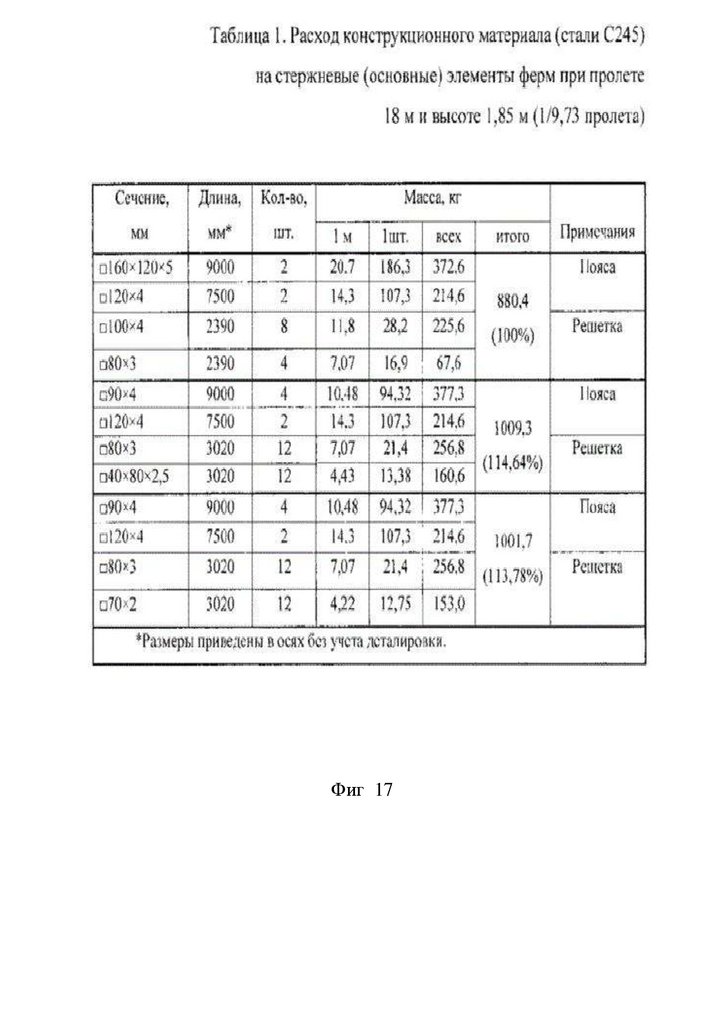

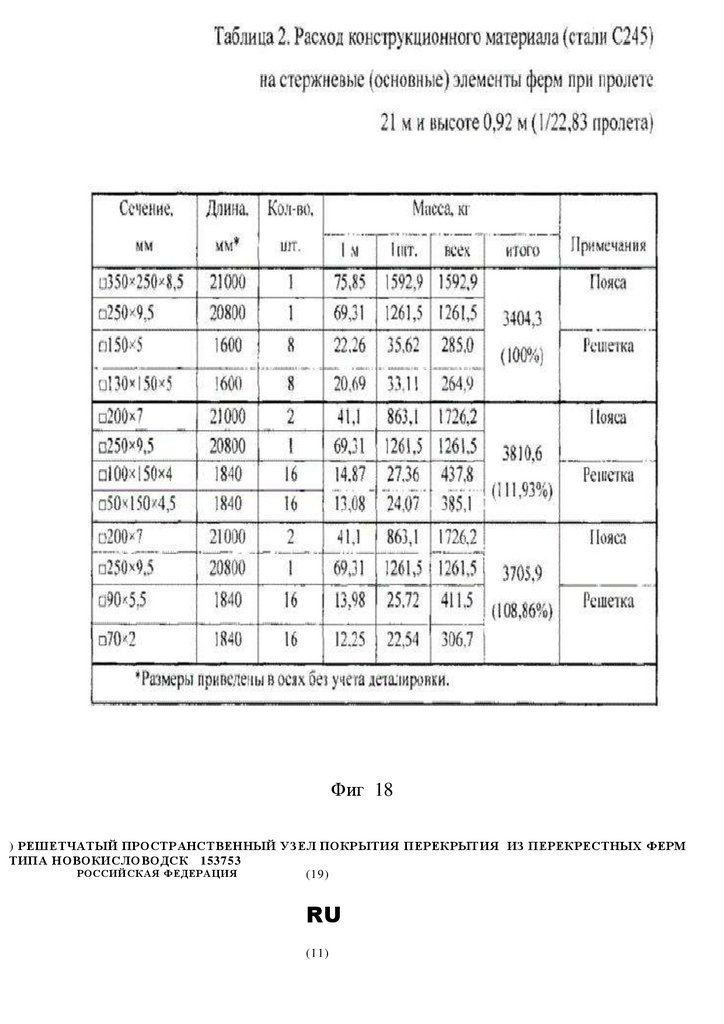

Перейдем к экономическому обоснованию на примере сравнения

модуля «Кисловодск» и модуля «Новокисловодск». Если сравнивать оба

модуля,

то

модуль

«Новокисловодск»

будет

экономически

привлекательным в следующих аспектах:

1. За счет бессварочного соединения стержней конструкции, мы

увеличиваем срок эксплуатации в разы, в следствие, значительно

сокращаются расходы на текущий и капитальный ремонты здания или

сооружения;

2. Уменьшается расход металла - 30 килограмм с 1 кв. метра или 55%,

что обусловлено использованием профильной трубы, повышенной

тонкостенности.

3. Сокращается время, необходимое на монтаж конструкции;

4. Сокращается необходимое количество автотранспорта, которое

понадобится для доставки грузов на место назначения;

5. Становится

возможным использовать различные модификации

модуля;

6. Уменьшается количество людей, требуемых для сборки

7. Покрытие данного модуля отвечает современным требованиям и

более вынослив к агрессивным средам, (за счет цинкования в 2 этапа и

гальванического покрытия).

Следовательно, можно сделать вывод, что с экономической точки

зрения использование нашего модуля более целесообразно.

Таким образом, что разработанный нами модуль «Новокисловодск» с

использованием

запатентованного

соединения

может

стать

востребованным на строительном рынке; позволит уменьшить стоимость

строительства и реконструкции зданий и сооружений; увеличит

эксплуатационный срок конструкции или сооружения; позволит избежать

затрат на текущий ремонт и минимизировать затраты на капитальный

ремонт.

Список использованной литературы:

4.

1. Бессонов,А. К., Верстина Ю Н. Инновационный потенциал строительных

предприятий. Формирование и использование в процессе инновационного развития

- М.: Издательство Ассоциации строительных вузов, 2019. - 168 с.

2. Воронина Т. П. Информационное общество: сущность, черты, проблемы. - М.:

Проспект, 20 18. - С. 7.

3. Жилищный кодекс Российской Федерации от 29.12.2004 г. № 188-ФЗ (ред. от

06.07.2016) [Электронный ресурс]: http://www.consultant.ru/document

4. Киреева Ю. И. Современные строительные материалы и изделия; Феникс - М., 20

19. - 256 с.

5. Копытов М.М., Матвеев А.В. Легкие металлоконструкции из пятигранных труб. Томск: STT, 2017. -124 с.

6. Кулаков. - М.: Издательство Ассоциации строительных вузов, 20 19. - 168 с.

7. Марутян А.С. Проектирование легких металлоконструкций из перекрестных

систем, включая модули типа «Пятигорск». - Пятигорск: СКФУ, 2018. - 436 с.

8. Об утверждении программы «Цифровая экономика Российской Федерации»

[Электронный ресурс]: распоряжение Правительства РФ от 28.07.2017 г. № 163 2 р.

9. Соколов Г. К. Технология и организация строительства: Учебник для студентов

учреждений

среднего

профессионального

образования

/

Г.К.Соколов

Строительство) - М.: ИЦ Академия, 20 20. - 528 с.

© Баласанян А. А., 2021

VI международная научно-практическая конференция «МОСТЫ И ДОРОГИ: СОВРЕМЕННЫЕ ТЕХНОЛОГИИ

ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И РЕКОНСТРУКЦИИ», 09-11 апреля 2025 г., Москва

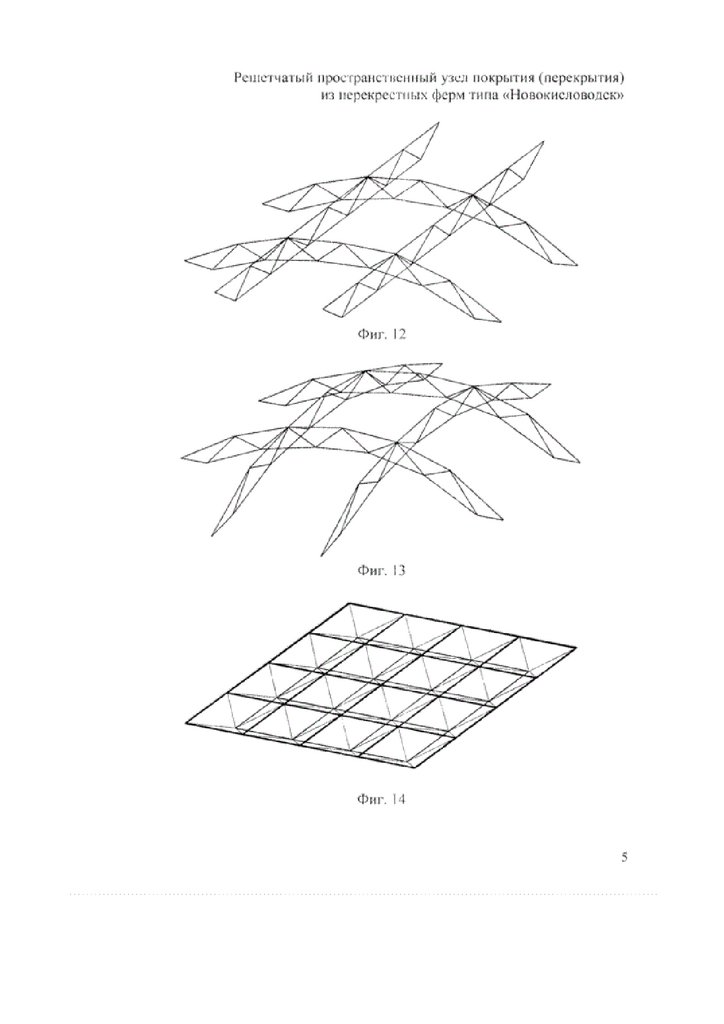

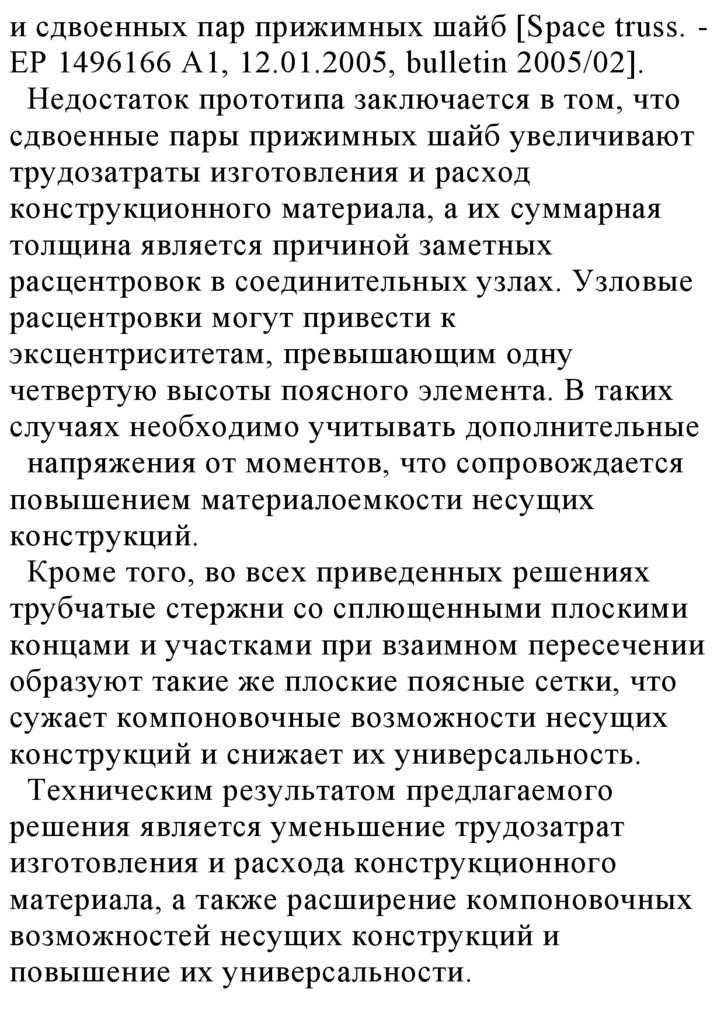

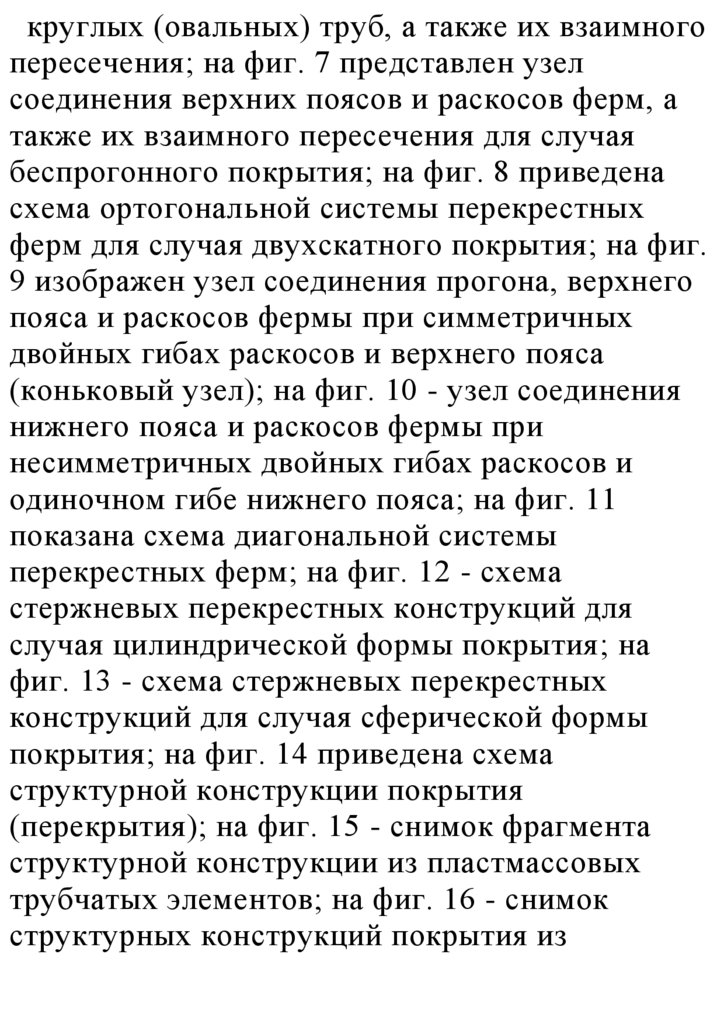

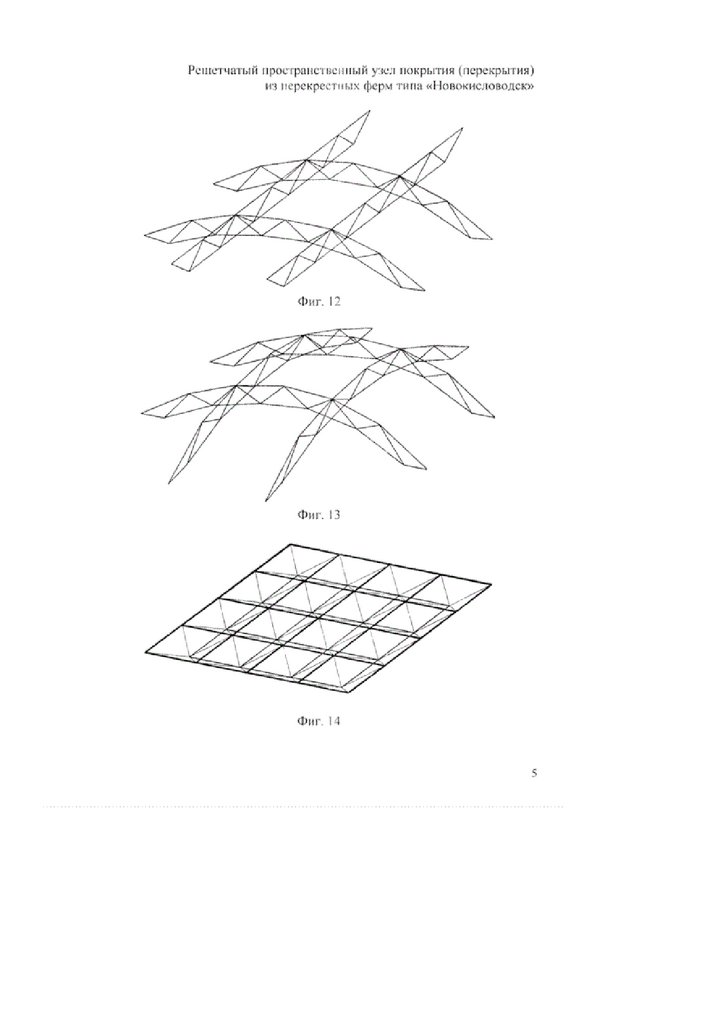

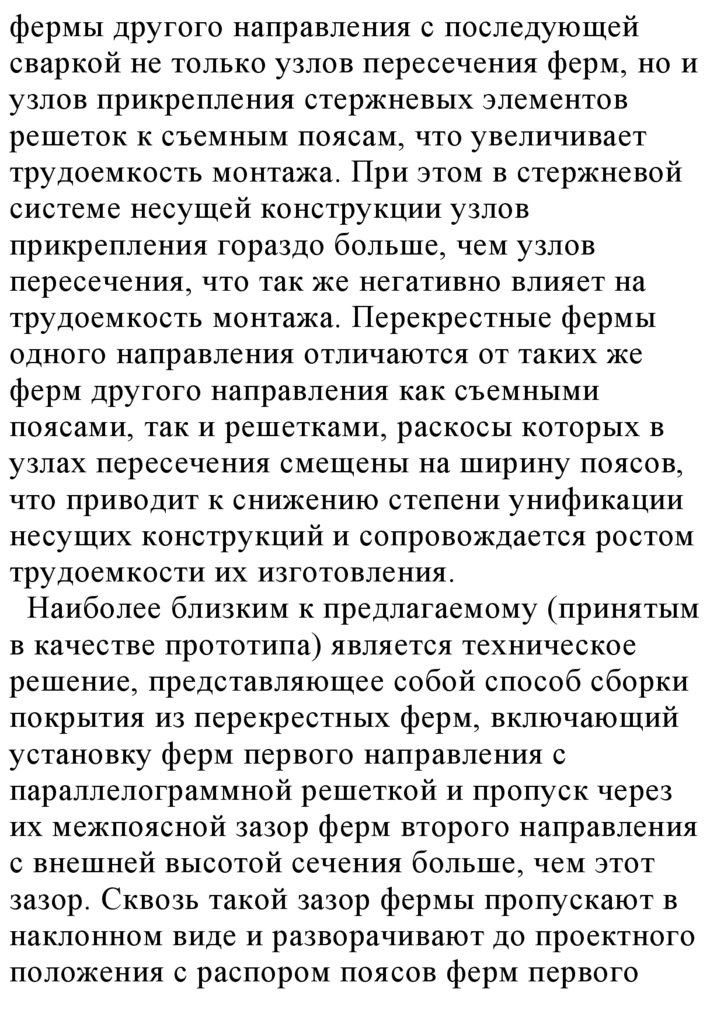

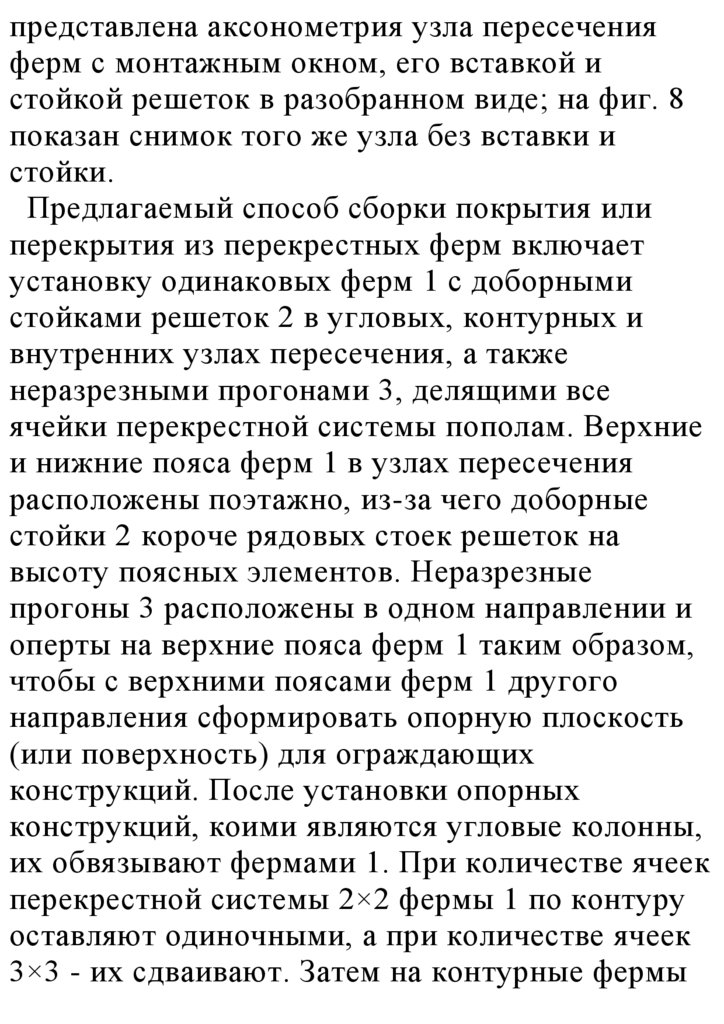

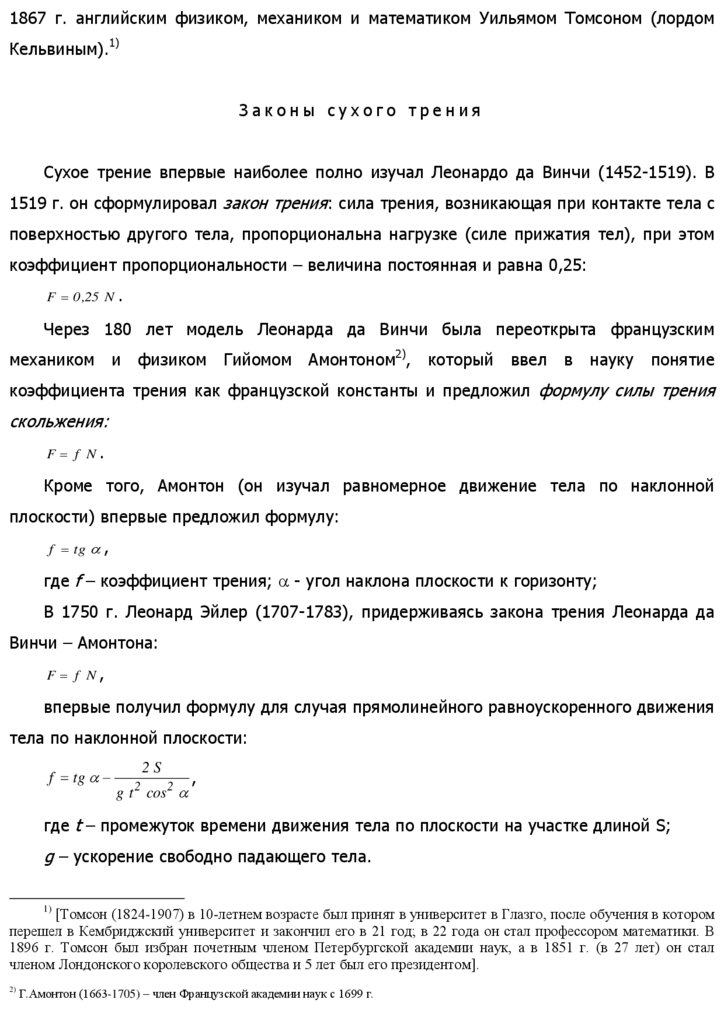

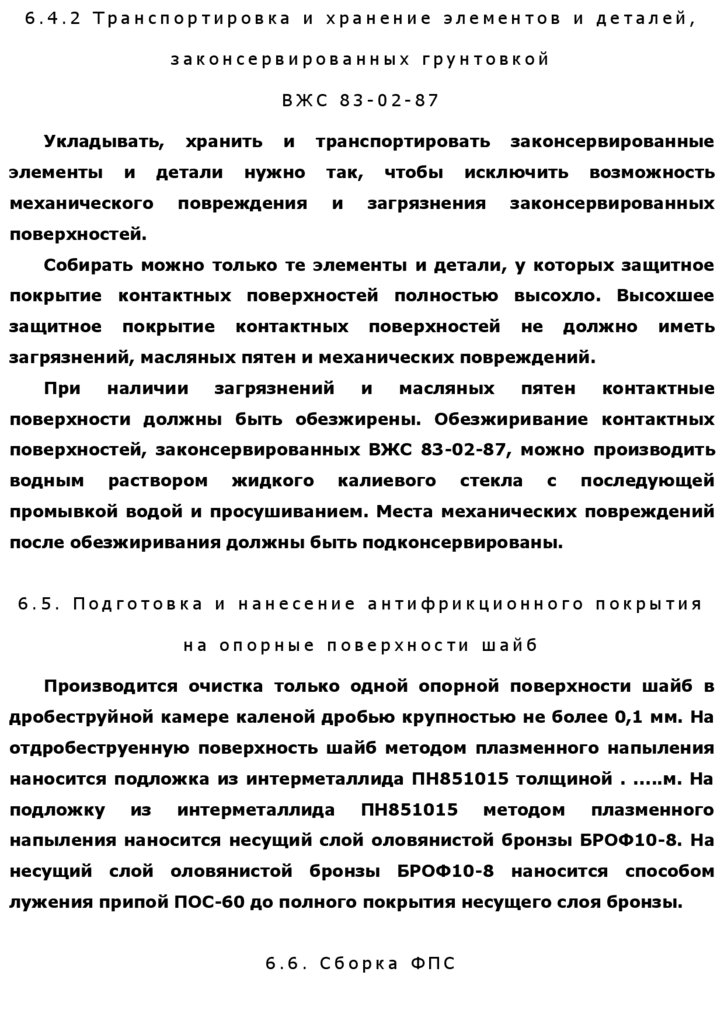

Фиг 14

Фигуры решетчатый пространственный узел сборно разборного пешеходного

моста из перекрестных ферм типа Новокисловодск 5 стр

5.

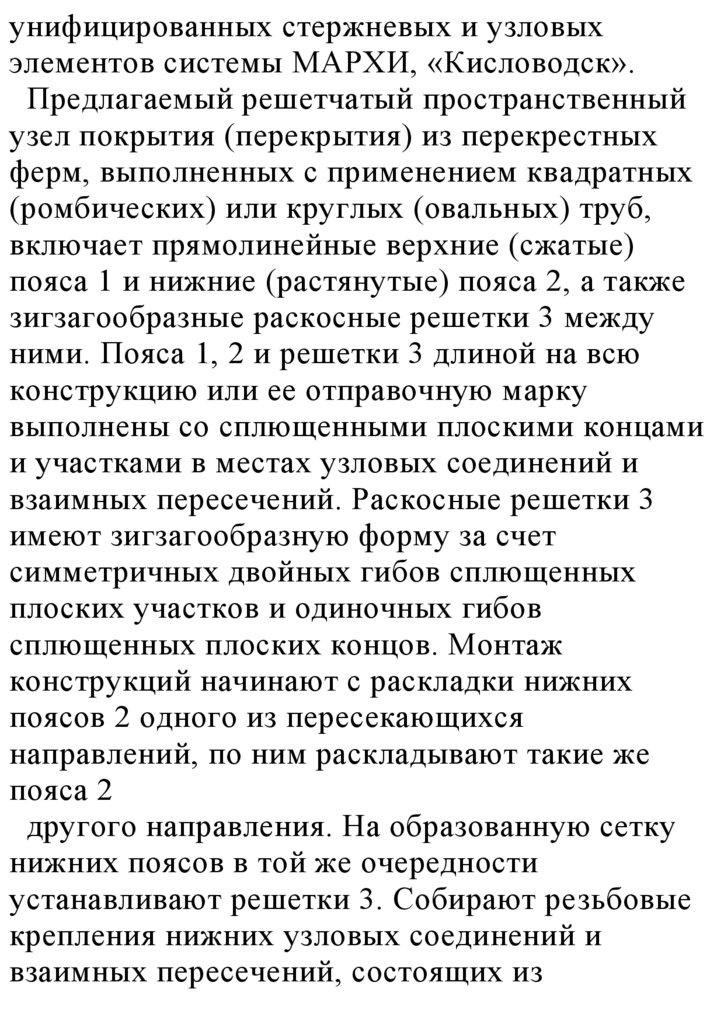

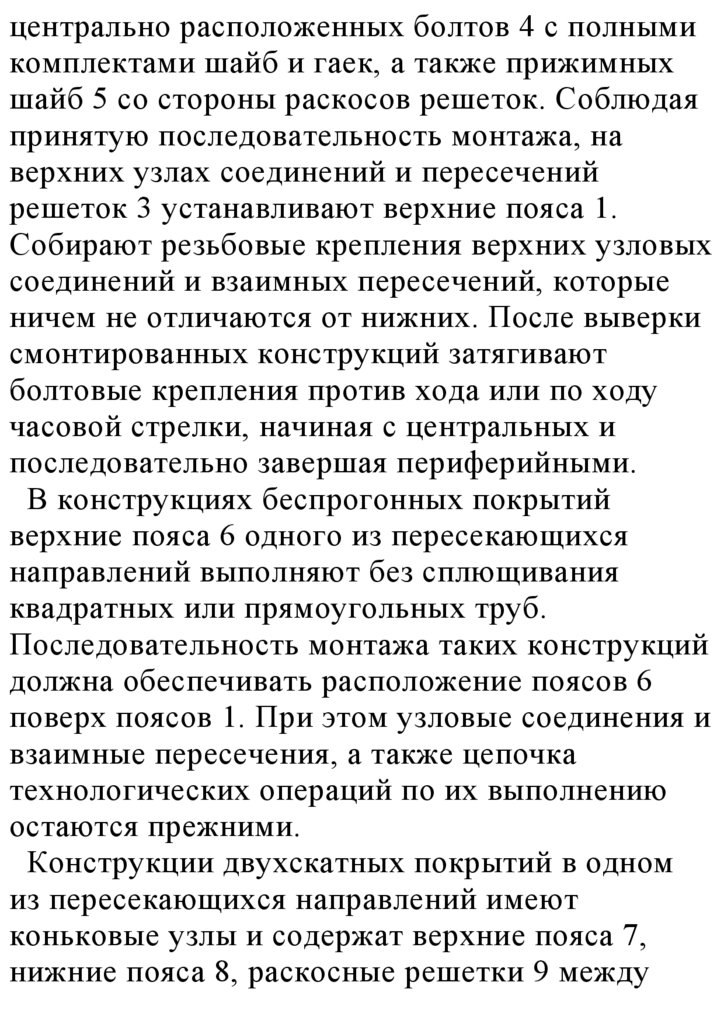

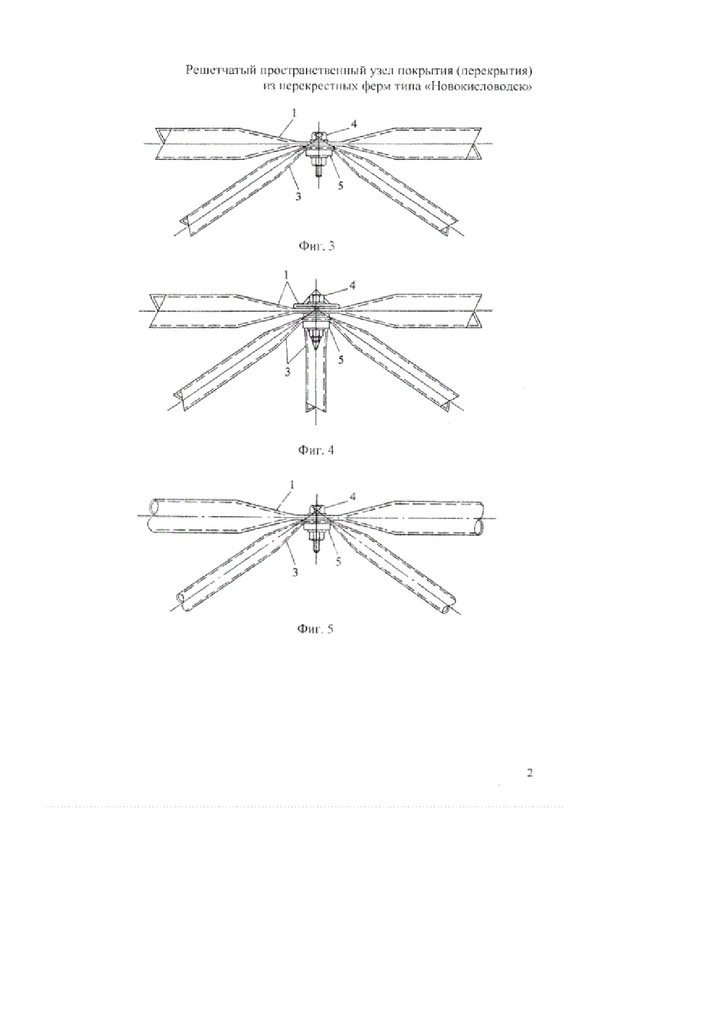

Фиг 3Фиг 4

Фиг 5

6.

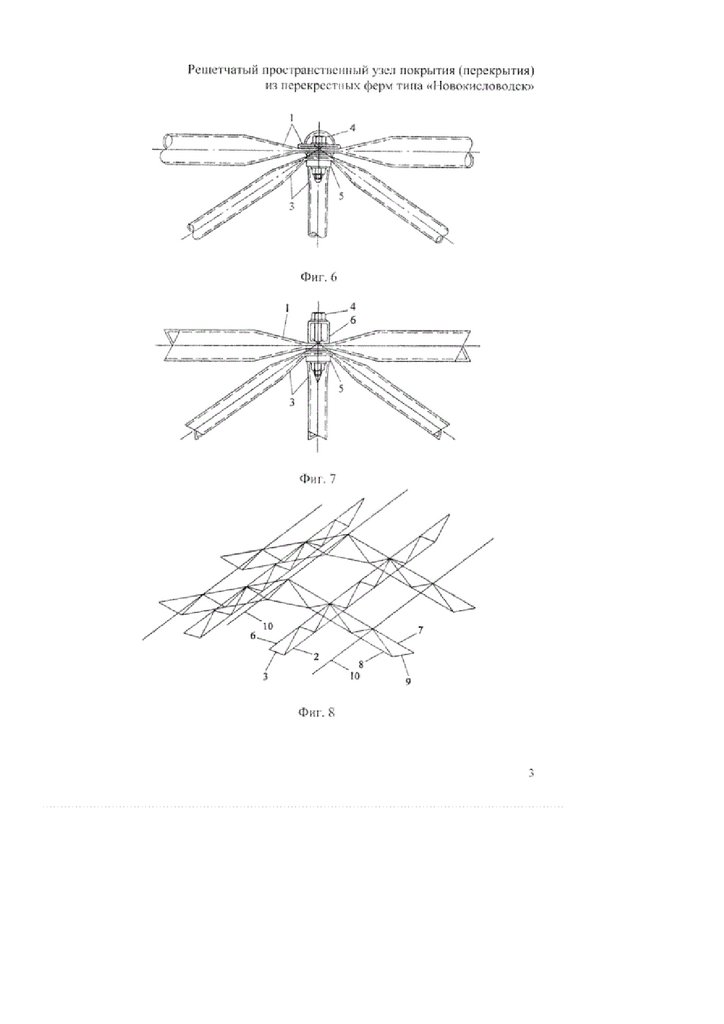

Фиг 6Фиг 7

7.

8.

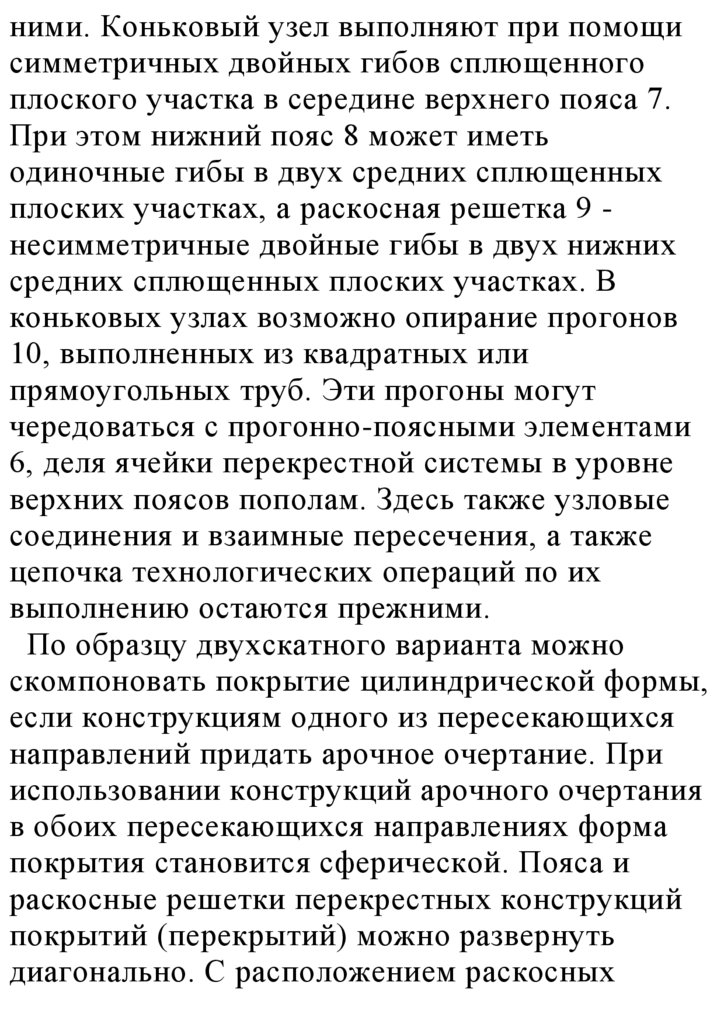

Фиг 149.

10.

11.

12.

13.

14.

15.

Фиг 1716.

Фиг 18) РЕШЕТЧАТЫЙ ПРОСТРАНСТВЕННЫЙ УЗЕЛ ПОКРЫТИЯ ПЕРЕКРЫТИЯ ИЗ ПЕРЕКРЕСТНЫХ ФЕРМ

ТИПА НОВОКИСЛОВОДСК 153753

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

17.

(13)U1

(51) МПК

E04B 1/19 (2006.01)

E04B 5/14 (2006.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К

ПАТЕНТУ

(12)

Статус: не действует (последнее изменение статуса: 08.10.2024)

Пошлина: учтена за 5 год с 08.10.2018 по 07.10.2019. Патент перешел в общественное

достояние.

1)(22) Заявка: 2014140496/03, 07.10.2014

4) Дата начала отсчета срока действия патента:

07.10.2014

риоритет(ы):

(72) Автор(ы):

Марутян Алек

(73) Патентооблада

Марутян Алек

2) Дата подачи заявки: 07.10.2014

5) Опубликовано: 27.07.2015 Бюл. № 21

дрес для переписки:

357746, Ставропольский край, г. Кисловодск, ул. 40 лет Октября, 3, кв. 2. Марутян А.С.

(54) РЕШЕТЧАТЫЙ ПРОСТРАНСТВЕННЫЙ УЗЕЛ ПОКРЫТИЯ (ПЕРЕКРЫТИЯ) ИЗ ПЕРЕКРЕСТНЫХ ФЕРМ

ТИПА "НОВОКИСЛОВОДСК"

(57) Реферат:

Предлагаемое техническое решение относится к области строительства и может быть использовано в

решетчатых пространственных конструкциях при возведении перекрытий, покрытий, фасадных систем,

каркасов, остовов различных зданий и сооружений. Техническим результатом предлагаемого решения

является уменьшение трудозатрат изготовления и расхода конструкционного материала, а та кже

расширение компоновочных возможностей несущих конструкций и повышение их универсальности.

Указанный технический результат достигается тем, что в модулях (блоках) покрытий (перекрытий) из

стержневых перекрестных конструкций, включающих трубчатые прямолинейные элементы поясов и

трубчатые зигзагообразные элементы раскосных решеток длиной на всю конструкцию или ее

18.

отправочную марку со сплющенными плоскими концами и участками, узлы соединений поясов ираскосов, а так же их взаимных пересечений выполнены одинаково при помощи центрально

расположенных болтов и одиночных прижимных шайб. Для покрытий двухскатной, цилиндрической,

сферической, структурной (кристаллической) или другой формы сплющенные плоские участки и концы

поясных элементов могут иметь двойные симметричные, двойные несимметричные или одиночные гибы.

Предлагаемое техническое решение относится

к области строительства и может быть

использовано в решетчатых пространственных

конструкциях при возведении перекрытий,

покрытий, фасадных систем, каркасов, остовов

различных зданий и сооружений.

Известно решение пространственного каркаса

из трубчатых стержней со сплющенными

концами в виде плоских наконечников. Сборку

такого каркаса осуществляют путем

последовательной нахлестки наконечников

стержней друг на друга и соответствующего

соединения их болтами. Последовательность

нахлестки заключается в том, что каждый

наконечник одним своим краем заведен под

предыдущий наконечник, а другим краем оперт

на последующий наконечник [Хисамов Р.И.

Узловое соединение стержней каркаса. Авторское свидетельство №594269, 25.02.1978,

бюл. №7]. Описанное решение отличается

многодельностью из-за большого числа болтов:

как минимум, по четыре болта на один стержень.

В нем можно использовать только стержневые

19.

элементы, прерываемые в узлах соединения, атакже необходимо соблюдать повышенную

точность изготовления и монтажа.

Еще одно известное решение представляет

собой решетчатую пространственную

конструкцию из трубчатых стержней,

образованную параллельными сетками с

пересекающимися непрерывными поясами,

соединенными между собой в узлах раскосами.

В местах пересечения пояса сплющены с

выделением плоских участков, состыкованных

друг с другом и с гнутыми фасонками при

помощи центрально расположенных болтов и

прижимных шайб. Концы раскосов также

сплющены в виде плоских наконечников и

посредством болтов соединены с фасонками

[Нечаев И.А.,

Шумицкий О.И. Решетчатая пространственная

конструкция. - Авторское свидетельство

№473785, 14.06.1976, бюл. №22]. Использование

в соединительных узлах гнутых фасонок

приводит к повышенному расходу

конструкционного материала, а сложная форма и

двойные гибы увеличивают их трудозатраты.

Как и в предыдущем случае, для раскосов можно

применять только стержневые элементы,

прерываемые в узлах. При этом для болтовых

20.

соединений раскосов с фасонками необходимособлюдать повышенную точность изготовления

и монтажа.

Наиболее близким техническим решением

(принятым за прототип) к предлагаемому

является пространственная ферма (конструкция)

из трубчатых стержней, образованная поясными

сетками, параллельными друг другу и

соединенными между собой в узлах раскосами.

В местах пересечения стержневые элементы

поясов и раскосов одного направления

прерываются, а другого - остаются

непрерывными. Стержневые элементы

выполнены со сплющенными концами в виде

плоских наконечников. Кроме того, в местах,

делящих по длине их пополам, они сплющены с

выделением плоских участков. При помощи

одиночных гибов плоских наконечников и

двойных гибов средних участков стержневым

элементам раскосов придают V-образную

форму. В соединительных узлах, совпадающих с

местами пересечения, прерываемые стержневые

элементы одного направления заводят друг на

друга внахлестку и стыкуют с непрерывными

стержневыми элементами другого направления

при помощи центрально расположенных болтов

21.

и сдвоенных пар прижимных шайб [Space truss. EP 1496166 А1, 12.01.2005, bulletin 2005/02].Недостаток прототипа заключается в том, что

сдвоенные пары прижимных шайб увеличивают

трудозатраты изготовления и расход

конструкционного материала, а их суммарная

толщина является причиной заметных

расцентровок в соединительных узлах. Узловые

расцентровки могут привести к

эксцентриситетам, превышающим одну

четвертую высоты поясного элемента. В таких

случаях необходимо учитывать дополнительные

напряжения от моментов, что сопровождается

повышением материалоемкости несущих

конструкций.

Кроме того, во всех приведенных решениях

трубчатые стержни со сплющенными плоскими

концами и участками при взаимном пересечении

образуют такие же плоские поясные сетки, что

сужает компоновочные возможности несущих

конструкций и снижает их универсальность.

Техническим результатом предлагаемого

решения является уменьшение трудозатрат

изготовления и расхода конструкционного

материала, а также расширение компоновочных

возможностей несущих конструкций и

повышение их универсальности.

22.

Указанный технический результат достигаетсятем, что в решетчатом пространственном узле

покрытия (перекрытия) из перекрестных ферм,

включающем трубчатые прямолинейные

элементы поясов и трубчатые зигзагообразные

элементы раскосных решеток длиной на весь

пролет со сплющенными плоскими концами и

участками, соединения поясов и раскосов, а так

же их взаимные пересечения выполнены

одинаково при помощи центрально

расположенного болтового крепления и

одиночной прижимной шайбы. Для покрытия

двухскатной формы в ее коньковой зоне

сплющенные плоские участки элемента верхнего

пояса одного из пересекающихся направлений

имеют двойные симметричные гибы, а

сплющенные плоские участки элемента нижнего

пояса того же направления - одиночные

несимметричные гибы.

Предлагаемое техническое решение достаточно

универсально. Оно позволяет применять

элементы полной заводской готовности из

квадратных (ромбических) или круглых

(овальных) труб с болтовыми соединениями на

монтаже. При этом узлы соединений поясов и

раскосов, а также их взаимных пересечений

отличаются только количеством соединяемых

23.

элементов. В обоих случаях одиночныеприжимные шайбы оказывают силовое

сопротивление изгибу со стороны растянутых

раскосов. Узловые расцентровки, обусловленные

суммарной толщиной одиночных прижимных

шайб и сплющенных элементов трубчатых

стержней, приводят к эксцентриситетам, явно не

превышающим одну четвертую высоты поясного

элемента.

Универсальность предлагаемого технического

решения обеспечивает его применение в

беспрогонных покрытиях. Для этого в качестве

верхних поясов перекрестных конструкций

одного из направлений вполне достаточно

воспользоваться трубчатыми стержнями

квадратного или прямоугольного сечения без

сплющивания. При этом возможны

модификации беспрогонных покрытий, когда

прогонно-поясные элементы чередуются с

дополнительными прогонами, делящими ячейки

перекрестной системы в уровне верхних поясов

пополам. В качестве примера таких

модификаций можно привести двухскатное

покрытие, где для формирования конька

сплющенные плоские участки верхних поясов

одного из направлений имеют двойные

симметричные гибы. При этом в

24.

соответствующих сплющенных плоскихучастках нижних поясов вполне достаточно

иметь одиночные гибы. Здесь прижимные шайбы

со стороны растянутых раскосов необходимо

дополнить такими же шайбами со стороны

отогнутых панелей нижних (растянутых) поясов.

С не меньшей эффективностью предлагаемое

техническое решение можно реализовать и в

других пространственных модификациях

(диагонально-перекрестных, цилиндрических,

сферических, структурных).

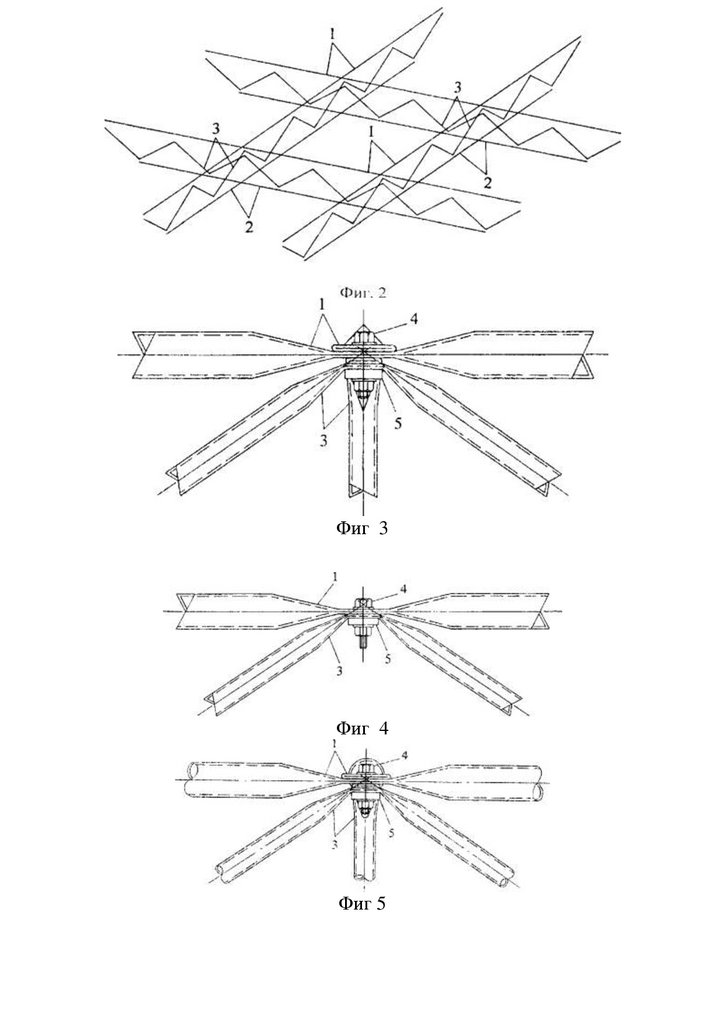

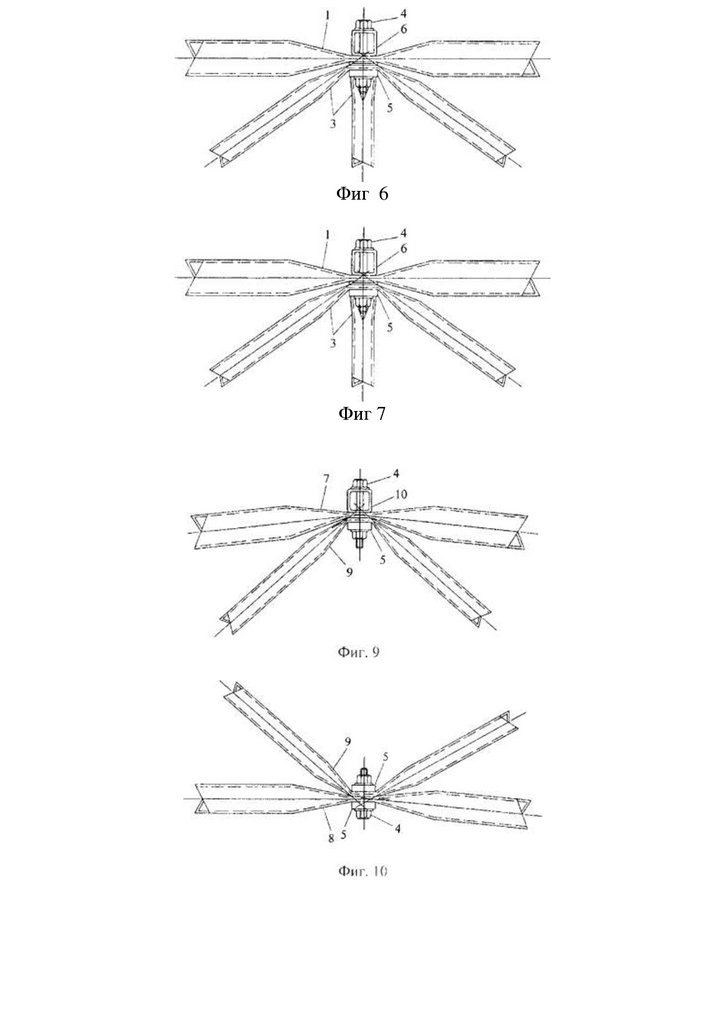

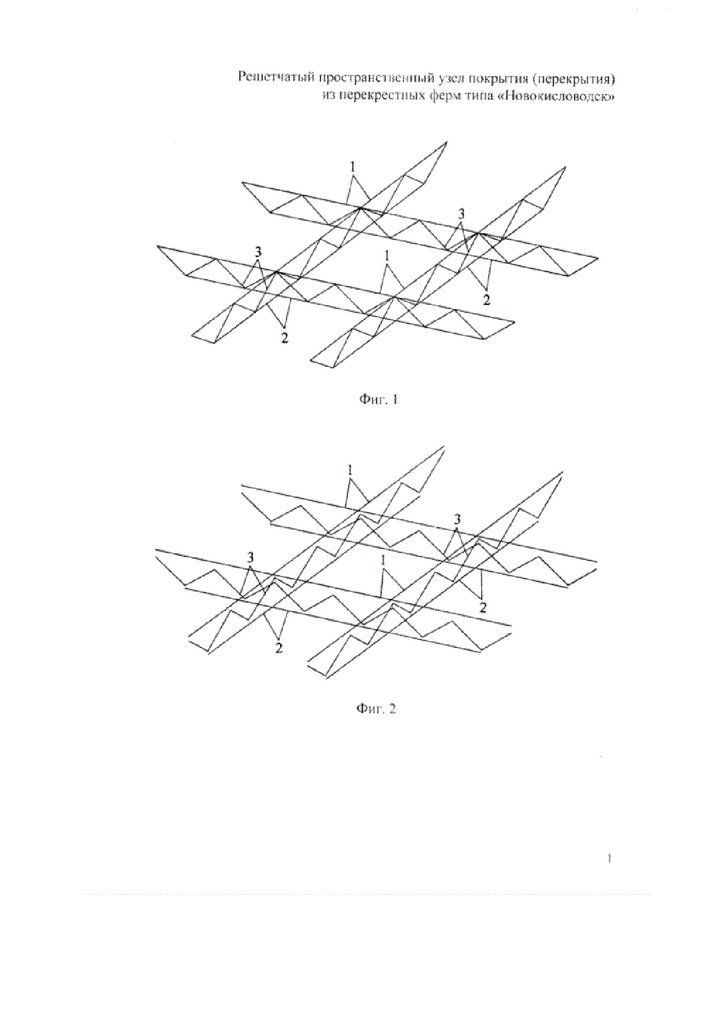

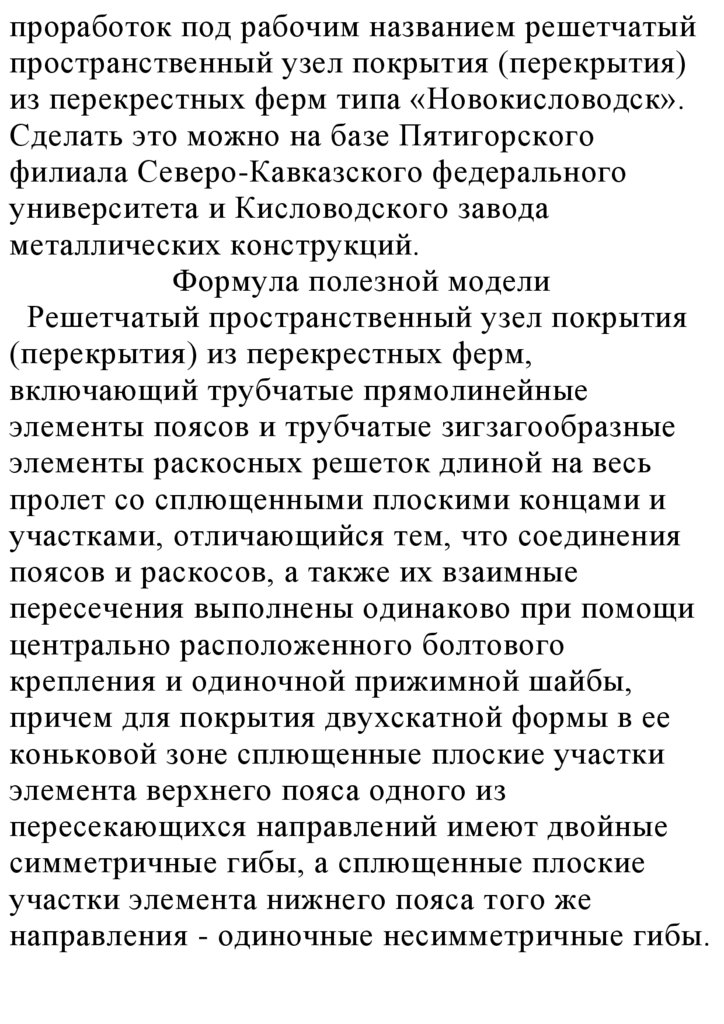

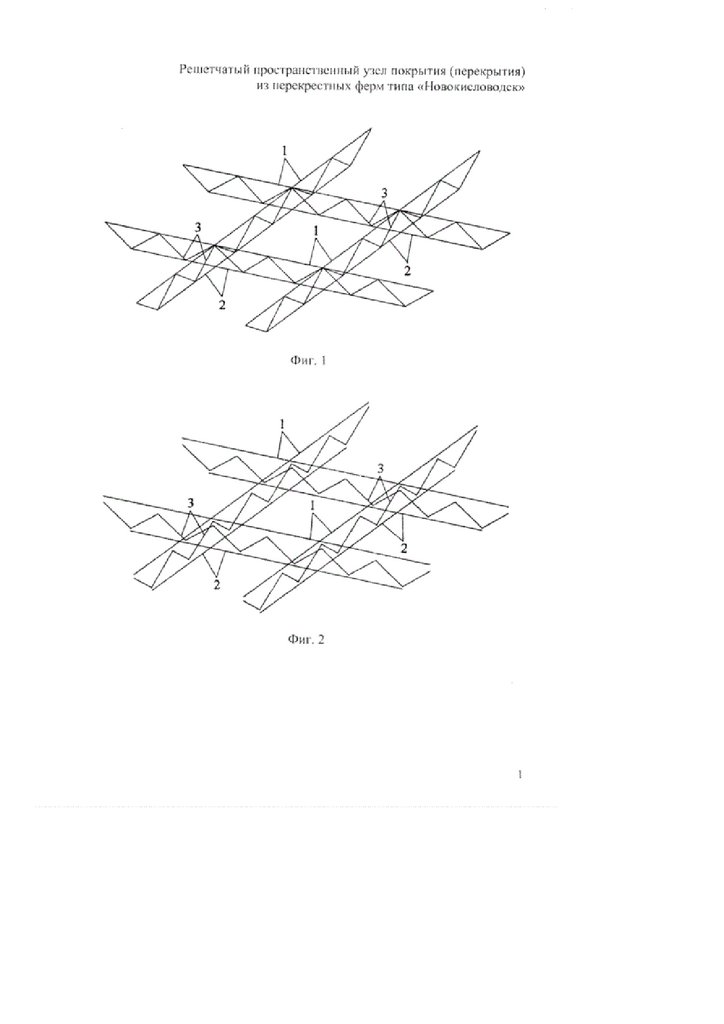

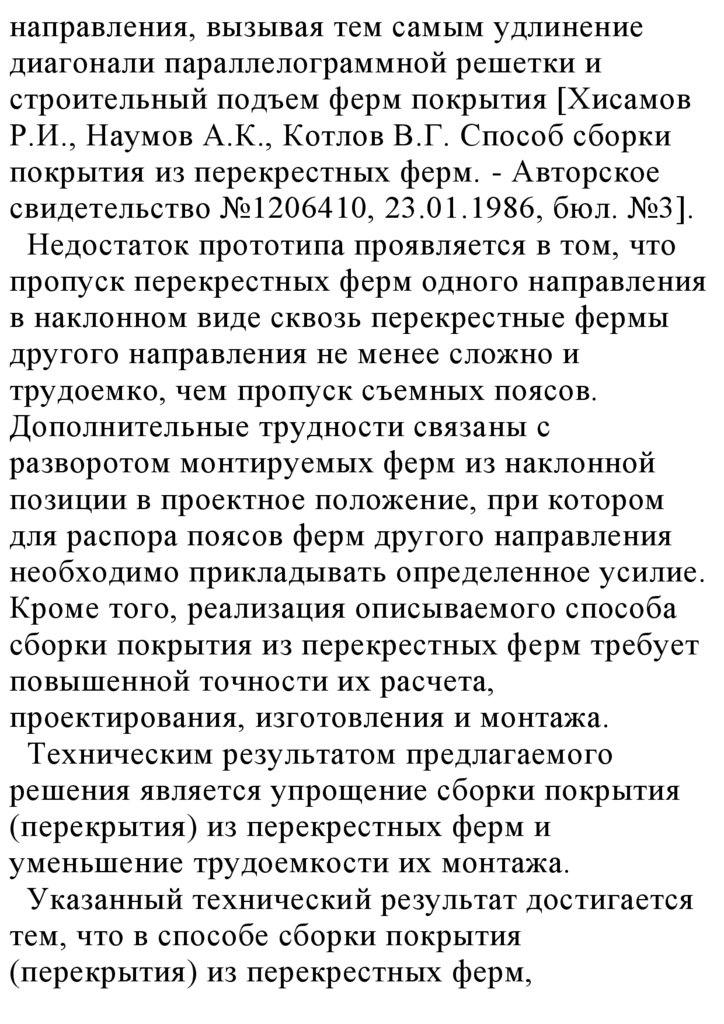

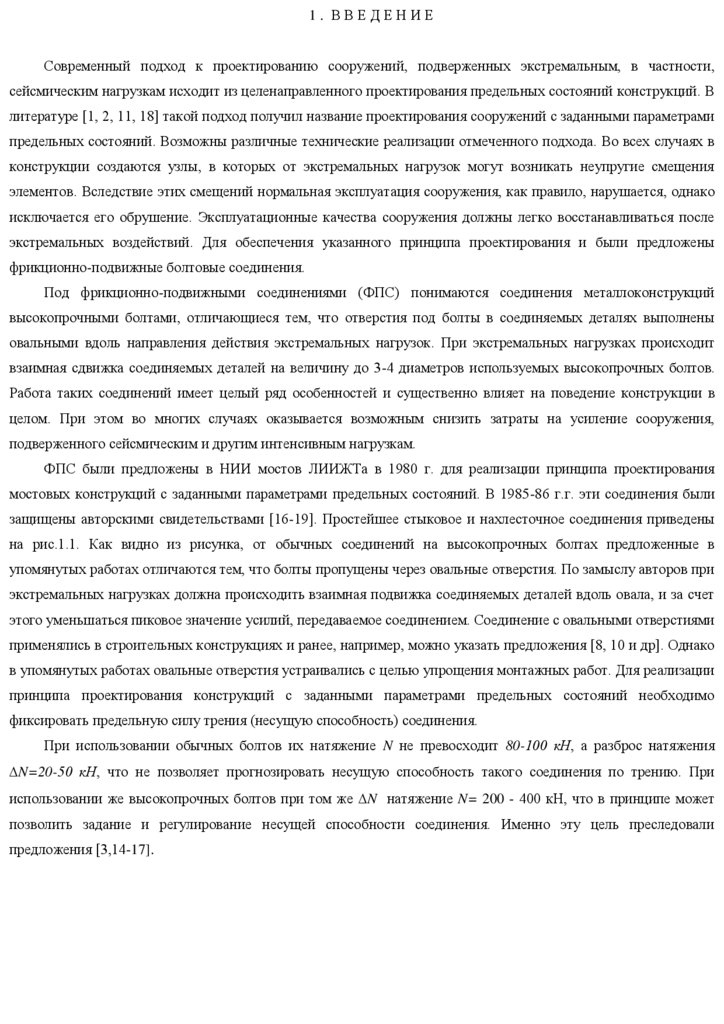

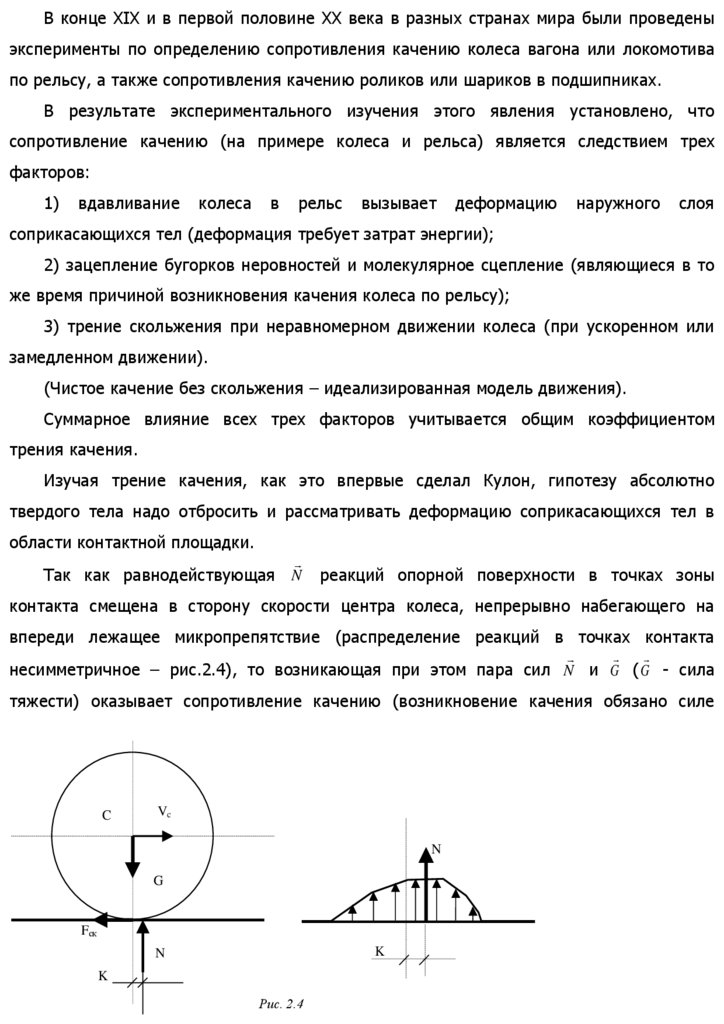

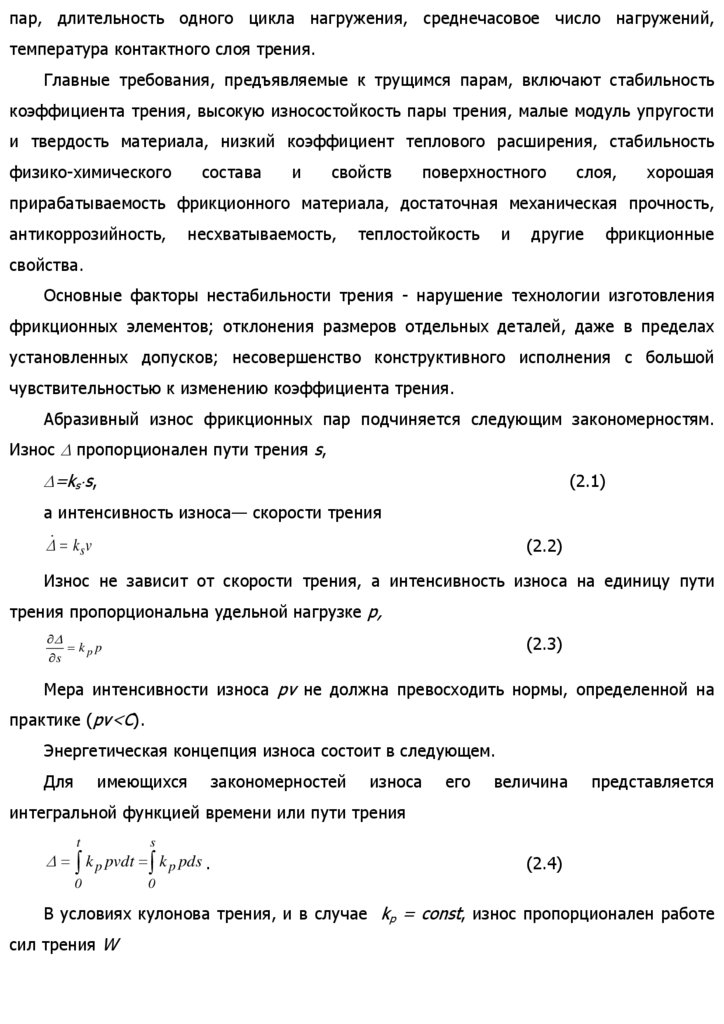

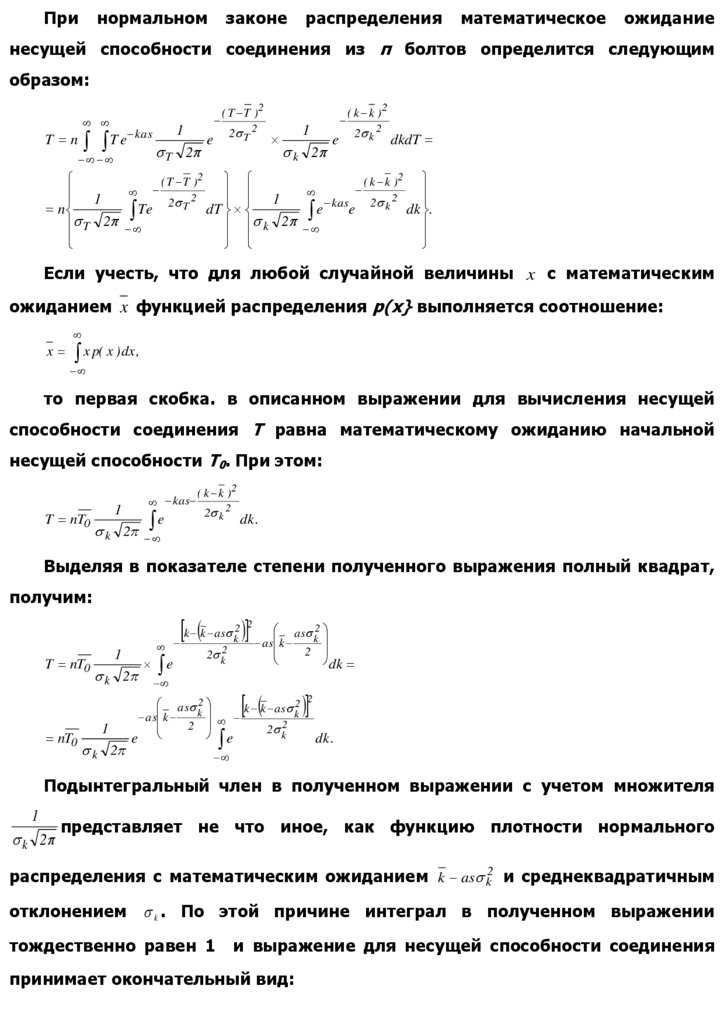

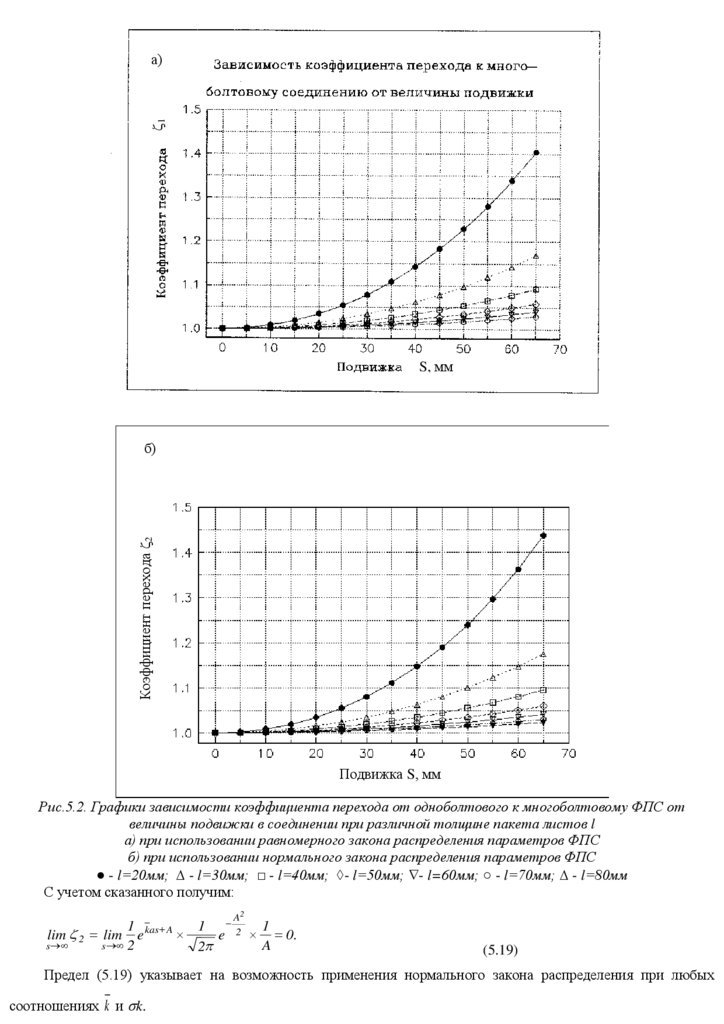

Предлагаемое техническое решение поясняется

графическими материалами, где на фиг. 1

показана схема ортогональной системы

перекрестных ферм в собранном виде; на фиг. 2 схема ортогональной системы перекрестных

ферм в разобранном виде; на фиг. 3 приведен

узел соединения верхнего пояса и раскосов

фермы из квадратных (ромбических) труб; на

фиг. 4 - узел соединения верхних поясов и

раскосов ферм из квадратных (ромбических)

труб, а также их взаимного пересечения; на фиг.

5 - узел соединения верхнего пояса и раскосов

фермы из круглых (овальных) труб; на фиг. 6 узел соединения верхних поясов и раскосов

ферм из

25.

круглых (овальных) труб, а также их взаимногопересечения; на фиг. 7 представлен узел

соединения верхних поясов и раскосов ферм, а

также их взаимного пересечения для случая

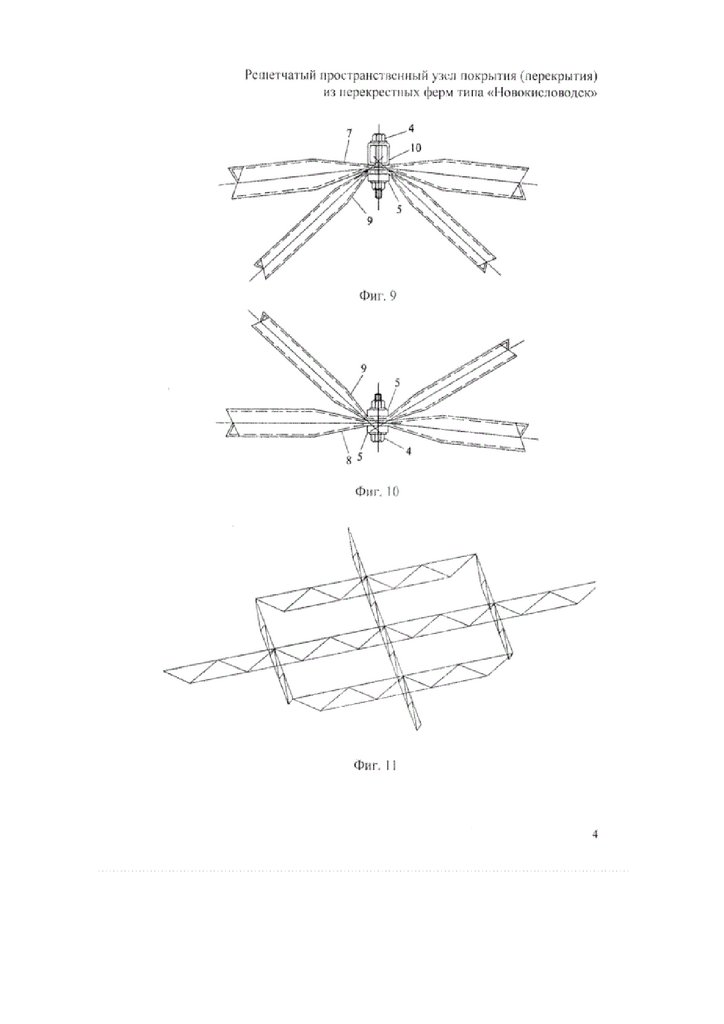

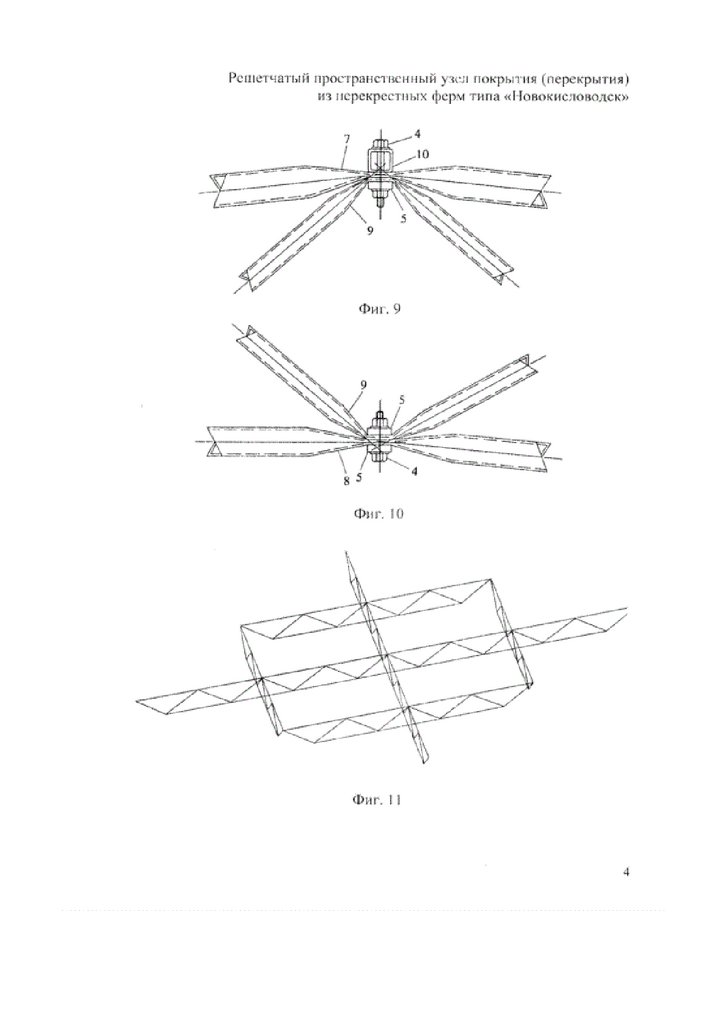

беспрогонного покрытия; на фиг. 8 приведена

схема ортогональной системы перекрестных

ферм для случая двухскатного покрытия; на фиг.

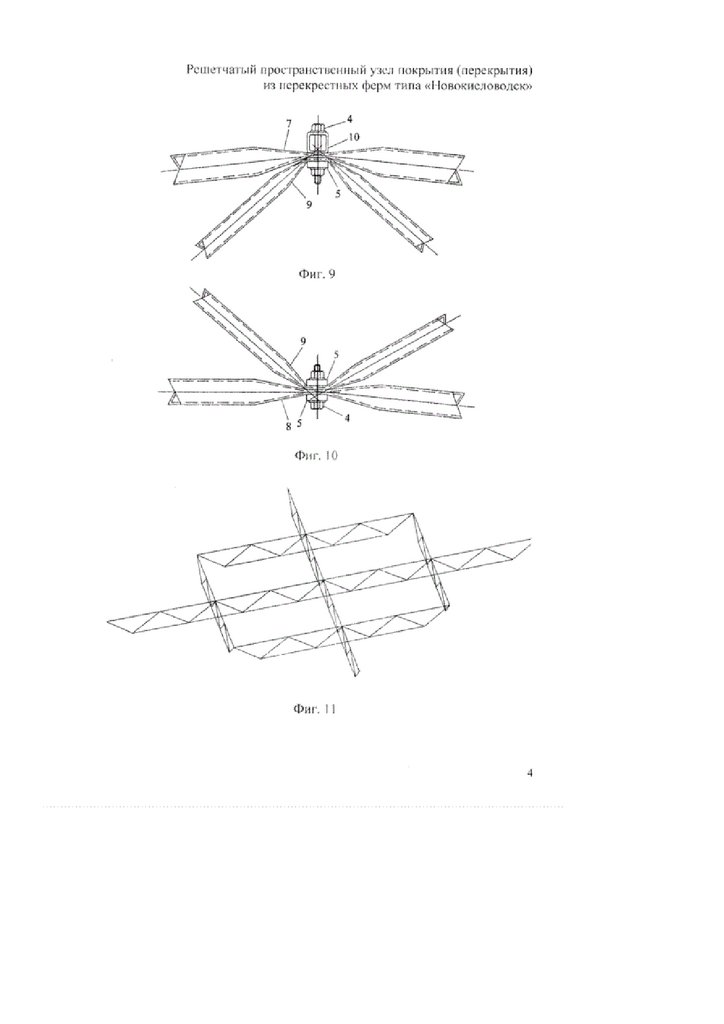

9 изображен узел соединения прогона, верхнего

пояса и раскосов фермы при симметричных

двойных гибах раскосов и верхнего пояса

(коньковый узел); на фиг. 10 - узел соединения

нижнего пояса и раскосов фермы при

несимметричных двойных гибах раскосов и

одиночном гибе нижнего пояса; на фиг. 11

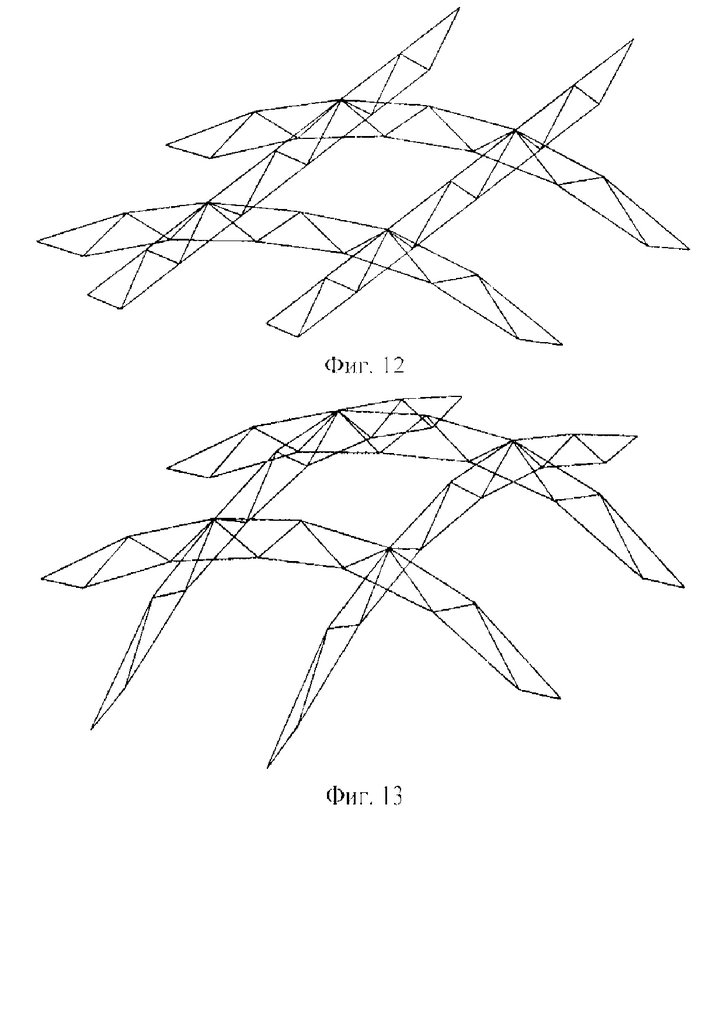

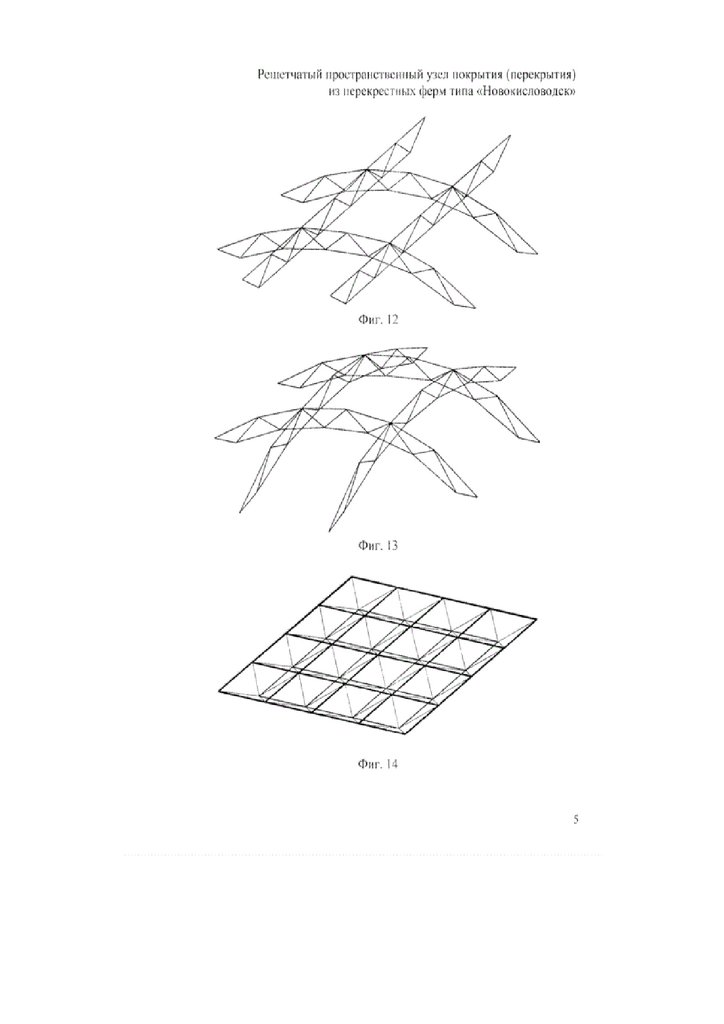

показана схема диагональной системы

перекрестных ферм; на фиг. 12 - схема

стержневых перекрестных конструкций для

случая цилиндрической формы покрытия; на

фиг. 13 - схема стержневых перекрестных

конструкций для случая сферической формы

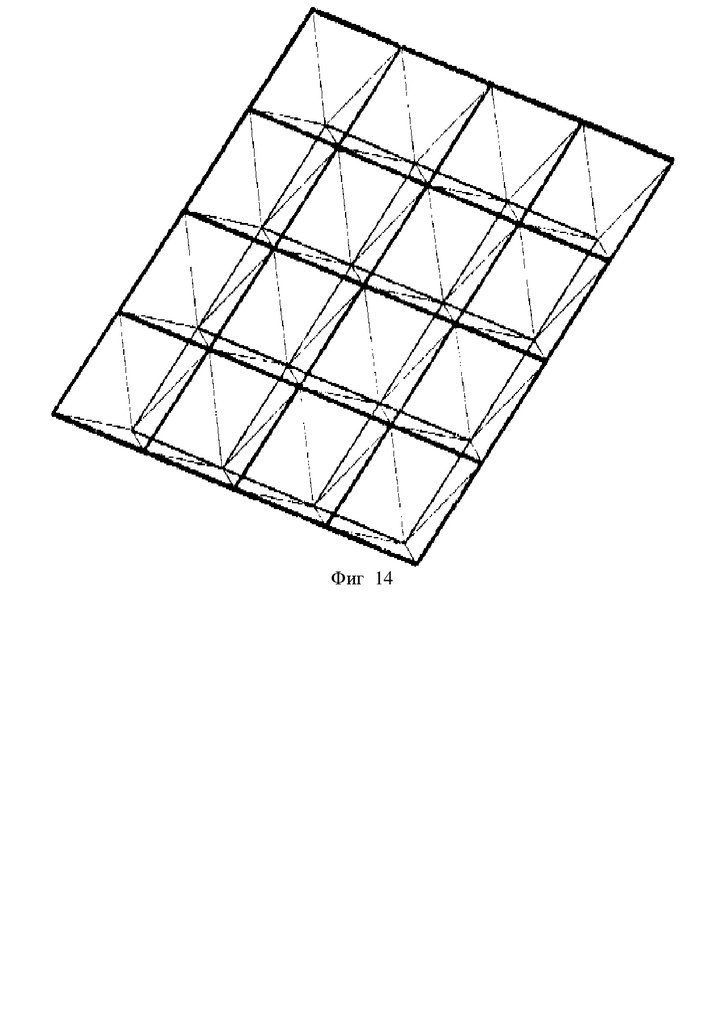

покрытия; на фиг. 14 приведена схема

структурной конструкции покрытия

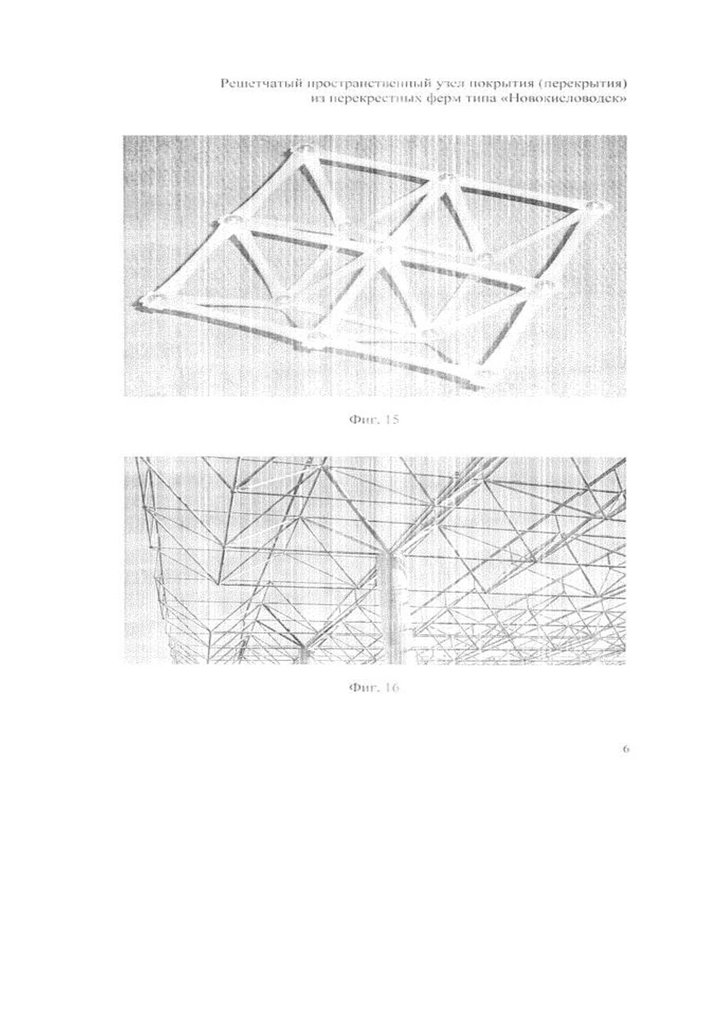

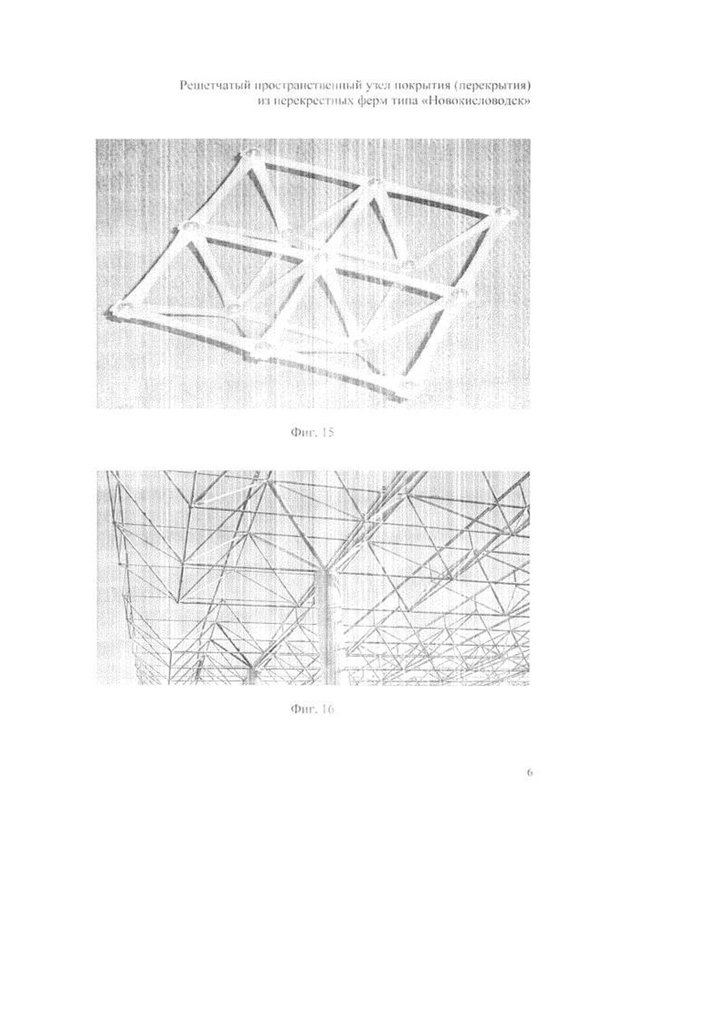

(перекрытия); на фиг. 15 - снимок фрагмента

структурной конструкции из пластмассовых

трубчатых элементов; на фиг. 16 - снимок

структурных конструкций покрытия из

26.

унифицированных стержневых и узловыхэлементов системы МАРХИ, «Кисловодск».

Предлагаемый решетчатый пространственный

узел покрытия (перекрытия) из перекрестных

ферм, выполненных с применением квадратных

(ромбических) или круглых (овальных) труб,

включает прямолинейные верхние (сжатые)

пояса 1 и нижние (растянутые) пояса 2, а также

зигзагообразные раскосные решетки 3 между

ними. Пояса 1, 2 и решетки 3 длиной на всю

конструкцию или ее отправочную марку

выполнены со сплющенными плоскими концами

и участками в местах узловых соединений и

взаимных пересечений. Раскосные решетки 3

имеют зигзагообразную форму за счет

симметричных двойных гибов сплющенных

плоских участков и одиночных гибов

сплющенных плоских концов. Монтаж

конструкций начинают с раскладки нижних

поясов 2 одного из пересекающихся

направлений, по ним раскладывают такие же

пояса 2

другого направления. На образованную сетку

нижних поясов в той же очередности

устанавливают решетки 3. Собирают резьбовые

крепления нижних узловых соединений и

взаимных пересечений, состоящих из

27.

центрально расположенных болтов 4 с полнымикомплектами шайб и гаек, а также прижимных

шайб 5 со стороны раскосов решеток. Соблюдая

принятую последовательность монтажа, на

верхних узлах соединений и пересечений

решеток 3 устанавливают верхние пояса 1.

Собирают резьбовые крепления верхних узловых

соединений и взаимных пересечений, которые

ничем не отличаются от нижних. После выверки

смонтированных конструкций затягивают

болтовые крепления против хода или по ходу

часовой стрелки, начиная с центральных и

последовательно завершая периферийными.

В конструкциях беспрогонных покрытий

верхние пояса 6 одного из пересекающихся

направлений выполняют без сплющивания

квадратных или прямоугольных труб.

Последовательность монтажа таких конструкций

должна обеспечивать расположение поясов 6

поверх поясов 1. При этом узловые соединения и

взаимные пересечения, а также цепочка

технологических операций по их выполнению

остаются прежними.

Конструкции двухскатных покрытий в одном

из пересекающихся направлений имеют

коньковые узлы и содержат верхние пояса 7,

нижние пояса 8, раскосные решетки 9 между

28.

ними. Коньковый узел выполняют при помощисимметричных двойных гибов сплющенного

плоского участка в середине верхнего пояса 7.

При этом нижний пояс 8 может иметь

одиночные гибы в двух средних сплющенных

плоских участках, а раскосная решетка 9 несимметричные двойные гибы в двух нижних

средних сплющенных плоских участках. В

коньковых узлах возможно опирание прогонов

10, выполненных из квадратных или

прямоугольных труб. Эти прогоны могут

чередоваться с прогонно-поясными элементами

6, деля ячейки перекрестной системы в уровне

верхних поясов пополам. Здесь также узловые

соединения и взаимные пересечения, а также

цепочка технологических операций по их

выполнению остаются прежними.

По образцу двухскатного варианта можно

скомпоновать покрытие цилиндрической формы,

если конструкциям одного из пересекающихся

направлений придать арочное очертание. При

использовании конструкций арочного очертания

в обоих пересекающихся направлениях форма

покрытия становится сферической. Пояса и

раскосные решетки перекрестных конструкций

покрытий (перекрытий) можно развернуть

диагонально. С расположением раскосных

29.

решеток диагонально относительно поясныхсеток формируется структурная

(кристаллическая) конструкция.

Как видно, предлагаемое техническое решение

позволяет компоновать пространственные

модификации покрытий и перекрытий из

стержневых перекрестных конструкций,

собираемых из длинномерных трубчатых поясов

и цельных, таких же по длине раскосных

решеток с бесфасоночными соединениями на

болтах без заводской и монтажной сварки. Их

целесообразно унифицировать на все

протяжение пролета, исходя из того, что в

настоящее время практика проектирования

малопролетных легких металлоконструкций

комплектной поставки подтверждает спрос на

них в зданиях и сооружениях различного

назначения [1. Копытов М.М., Матвеев А.В.

Легкие металлоконструкции из пятигранных

труб. - Томск: STT, 2007. - 124 с.; 2. Марутян

А.С. Проектирование легких

металлоконструкций из перекрестных систем,

включая модули типа «Пятигорск». - Пятигорск:

СКФУ, 2013. - 436 с.]. Так, модули (блоки)

покрытий (перекрытий) из перекрестных ферм

типа «Пятигорск», имеющие габариты в

пределах 6×6…12×12 м, изготавливают

30.

цельносварными. Однако и здесь достаточночасто встречаются случаи, когда сборноразборные конструкции с болтовыми

соединениями более предпочтительны. Весьма

распространенные структурные модули (секции)

покрытий системы МАРХИ, «Кисловодск»

собирают на болтах, количество которых в

одном узле может доходить до 8…10. Эти болты

в заводских условиях закрепляют при помощи

торцевых сварных деталей в унифицированных

стержневых элементах поясов и раскосов [ТУ

5285-001-47543297-09. Стержни и узловые

элементы системы

МАРХИ. - М.: ООО НПЦ «Виктория», 2009. 60

с.]. В предлагаемых конструкциях один

центрально распложенный узловой болт

соединяет до 8 стержневых элементов. И такие

конструкции могут найти ту область

рационального применения, где модули

«Кисловодск» менее эффективны из-за своих

крупных габаритов.

Таким образом, предлагаемое техническое

решение реализуемо в конструкциях, которые

вероятно найдут свою нишу в ряду между

модулями «Кисловодск» и «Пятигорск».

Поэтому представляется целесообразным и

полезным приступить к проекту их опытных

31.

проработок под рабочим названием решетчатыйпространственный узел покрытия (перекрытия)

из перекрестных ферм типа «Новокисловодск».

Сделать это можно на базе Пятигорского

филиала Северо-Кавказского федерального

университета и Кисловодского завода

металлических конструкций.

Формула полезной модели

Решетчатый пространственный узел покрытия

(перекрытия) из перекрестных ферм,

включающий трубчатые прямолинейные

элементы поясов и трубчатые зигзагообразные

элементы раскосных решеток длиной на весь

пролет со сплющенными плоскими концами и

участками, отличающийся тем, что соединения

поясов и раскосов, а также их взаимные

пересечения выполнены одинаково при помощи

центрально расположенного болтового

крепления и одиночной прижимной шайбы,

причем для покрытия двухскатной формы в ее

коньковой зоне сплющенные плоские участки

элемента верхнего пояса одного из

пересекающихся направлений имеют двойные

симметричные гибы, а сплющенные плоские

участки элемента нижнего пояса того же

направления - одиночные несимметричные гибы.

32.

33.

34.

35.

36.

37.

38.

Фиг 19СПОСОБ СБОРКИ ПОКРЫТИЯ ПЕРЕКРЫТИЯ) ИЗ ПЕРЕКРЕСТНЫХ ФЕРМ 2656299

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

(13)

C1

(51) МПК

E04B 5/14 (2006.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОС ТИ

(12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 01.02.2023)

Пошлина: Возможность восстановления: нет.

(52) СПК

E04B 5/14 (2018.02)

39.

(21)(22) Заявка: 2017127415, 31.07.2017(24) Дата начала отсчета срока действия патента:

31.07.2017

Дата регистрации:

(72) Автор(ы):

Марутян Александр С

(73) Патентообладатель(и):

Марутян Александр С

04.06.2018

Приоритет(ы):

(22) Дата подачи заявки: 31.07.2017

(45) Опубликовано: 04.06.2018 Бюл. № 16

(56) Список документов, цитированных в отчете о поиске: RU 2485257 C1, 20.06.2013. RU 117944

U1, 10.07.2012. US 3477189 A, 20.02.1967. SU 1206410 A1, 23.01.1986.

Адрес для переписки:

357746, Ставропольский край, г. Кисловодск, ул. 40 лет Октября, 3, кв. 2, Марутян А.С.

(54) СПОСОБ СБОРКИ ПОКРЫТИЯ (ПЕРЕКРЫТИЯ) ИЗ ПЕРЕКРЕСТНЫХ ФЕРМ

(57) Реферат:

Изобретение относится к области строительства, а именно к способу сборки пространственного

покрытия или перекрытия из перекрестных ферм. Техническим результатом изобретения являе тся

уменьшение трудоемкости монтажа. Способ сборки покрытия (перекрытия) из перекрестных ферм

включает установку одинаковых ферм с доборными стойками решеток в узлах пересечения ферм

(угловых, контурных и внутренних), а также неразрезными прогонами, делящи ми все ячейки

перекрестной системы пополам. Монтируемые фермы одного из направлений с монтажными окнами в

верхних (сжатых) поясах подвешивают при помощи траверсы в перевернутом виде за нижние пояса

установленных ферм другого направления и разворачивают в проектное положение. В качестве траверсы

используют прогон, который после сборки очередной фермы устанавливают посередине ячеек

перекрестной системы. 8 ил.

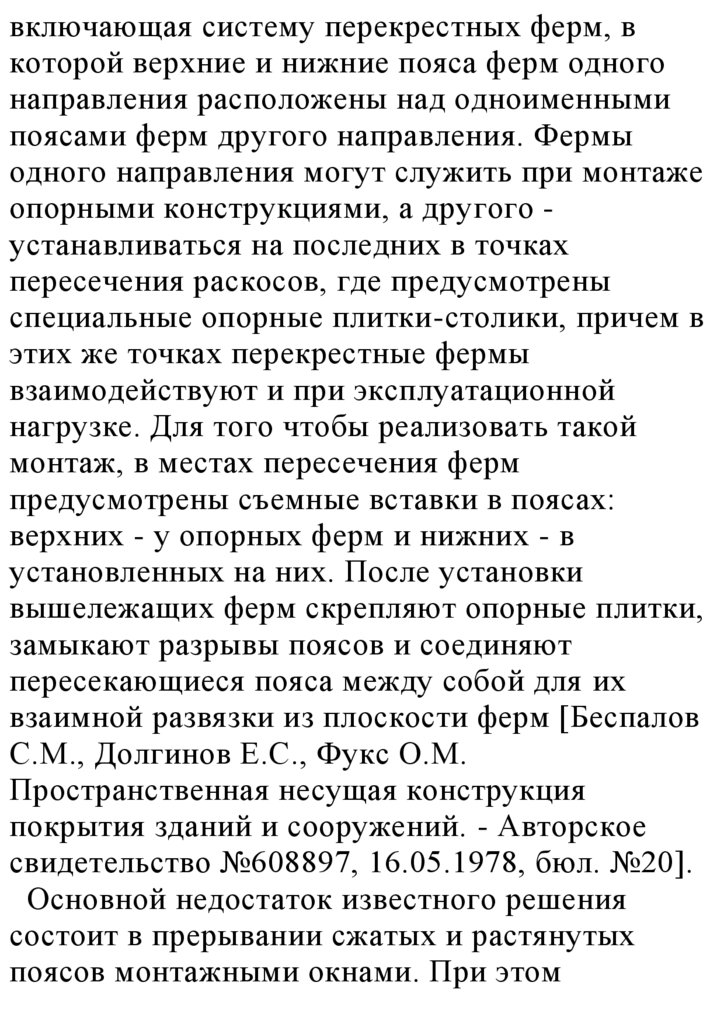

Предлагаемое техническое решение относится

к строительству и предназначено для возведения

пространственных покрытий (перекрытий)

зданий и сооружений из перекрестных ферм.

Известна пространственная несущая

конструкция покрытий зданий и сооружений,

40.

включающая систему перекрестных ферм, вкоторой верхние и нижние пояса ферм одного

направления расположены над одноименными

поясами ферм другого направления. Фермы

одного направления могут служить при монтаже

опорными конструкциями, а другого устанавливаться на последних в точках

пересечения раскосов, где предусмотрены

специальные опорные плитки-столики, причем в

этих же точках перекрестные фермы

взаимодействуют и при эксплуатационной

нагрузке. Для того чтобы реализовать такой

монтаж, в местах пересечения ферм

предусмотрены съемные вставки в поясах:

верхних - у опорных ферм и нижних - в

установленных на них. После установки

вышележащих ферм скрепляют опорные плитки,

замыкают разрывы поясов и соединяют

пересекающиеся пояса между собой для их

взаимной развязки из плоскости ферм [Беспалов

С.М., Долгинов Е.С., Фукс О.М.

Пространственная несущая конструкция

покрытия зданий и сооружений. - Авторское

свидетельство №608897, 16.05.1978, бюл. №20].

Основной недостаток известного решения

состоит в прерывании сжатых и растянутых

поясов монтажными окнами. При этом

41.

монтажные стыки размещены в самыхнапряженных местах конструкции, из-за чего

специальные вставки и накладки должны

восполнить сечения поясных элементов, что

приводит к перерасходу материала и

увеличению количества соединительных болтов

и сварки.

Еще одно известное решение представляет

собой пространственную несущую конструкцию

покрытия зданий и сооружений, включающую

систему перекрестных ферм, в которой верхние

и нижние пояса ферм одного направления

расположены над одноименными поясами ферм

другого направления. Узлы перекрестных ферм

совмещены по вертикали, а раскосы решетки

вышележащей фермы в узлах смещены от оси на

ширину верхнего пояса нижележащей фермы.

Причем нижние пояса вышележащих ферм

выполнены съемными, а фермы соединены через

верхние пояса [Аденский В.А., Гринберг М.Л.,

Прицкер А.Я., Шимановский В.Н., Трофимов

В.И., Штепа Б.А. Пространственная решетчатая

несущая конструкция. - Авторское

свидетельство №964083, 07.10.1982, бюл. №37].

Недостатком такого известного решения

является сложность пропуска всех съемных

поясов ферм одного направления сквозь все

42.

фермы другого направления с последующейсваркой не только узлов пересечения ферм, но и

узлов прикрепления стержневых элементов

решеток к съемным поясам, что увеличивает

трудоемкость монтажа. При этом в стержневой

системе несущей конструкции узлов

прикрепления гораздо больше, чем узлов

пересечения, что так же негативно влияет на

трудоемкость монтажа. Перекрестные фермы

одного направления отличаются от таких же

ферм другого направления как съемными

поясами, так и решетками, раскосы которых в

узлах пересечения смещены на ширину поясов,

что приводит к снижению степени унификации

несущих конструкций и сопровождается ростом

трудоемкости их изготовления.

Наиболее близким к предлагаемому (принятым

в качестве прототипа) является техническое

решение, представляющее собой способ сборки

покрытия из перекрестных ферм, включающий

установку ферм первого направления с

параллелограммной решеткой и пропуск через

их межпоясной зазор ферм второго направления

с внешней высотой сечения больше, чем этот

зазор. Сквозь такой зазор фермы пропускают в

наклонном виде и разворачивают до проектного

положения с распором поясов ферм первого

43.

направления, вызывая тем самым удлинениедиагонали параллелограммной решетки и

строительный подъем ферм покрытия [Хисамов

Р.И., Наумов А.К., Котлов В.Г. Способ сборки

покрытия из перекрестных ферм. - Авторское

свидетельство №1206410, 23.01.1986, бюл. №3].

Недостаток прототипа проявляется в том, что

пропуск перекрестных ферм одного направления

в наклонном виде сквозь перекрестные фермы

другого направления не менее сложно и

трудоемко, чем пропуск съемных поясов.

Дополнительные трудности связаны с

разворотом монтируемых ферм из наклонной

позиции в проектное положение, при котором

для распора поясов ферм другого направления

необходимо прикладывать определенное усилие.

Кроме того, реализация описываемого способа

сборки покрытия из перекрестных ферм требует

повышенной точности их расчета,

проектирования, изготовления и монтажа.

Техническим результатом предлагаемого

решения является упрощение сборки покрытия

(перекрытия) из перекрестных ферм и

уменьшение трудоемкости их монтажа.

Указанный технический результат достигается

тем, что в способе сборки покрытия

(перекрытия) из перекрестных ферм,

44.

включающем установку одинаковых ферм сдоборными стойками решеток в узлах

пересечения ферм (угловых, контурных и

внутренних), а также неразрезными прогонами,

делящими все ячейки перекрестной системы

пополам, монтируемые фермы одного из

направлений с монтажными окнами в верхних

(сжатых) поясах подвешивают при помощи

траверсы в перевернутом виде за нижние пояса

установленных ферм другого направления и

разворачивают в проектное положение. В

качестве траверсы используют прогон, который

после сборки очередной фермы устанавливают

посередине ячеек перекрестной системы.

Предлагаемый способ сборки перекрестных

ферм имеет достаточно универсальное

техническое решение для монтажа несущих

конструкций как покрытий, так и перекрытий.

При этом по аналогии с прототипом

перекрестные фермы могут быть деревянными с

узловыми соединениями на металлических

зубчатых пластинах. С не меньшей

эффективностью его можно использовать в

модулях (блоках) покрытий и перекрытий из

перекрестных ферм типа «Пятигорск» с

применением прямоугольных труб (замкнутых

гнутосварных профилей) [1. Марутян А.С.,

45.

Кобалия Т. Л. Модуль (блок) покрытия(перекрытия) из перекрестных ферм типа

«Пятигорск». - Патент №117944, 10.07.2012,

бюл. №19; 2. Марутян А.С., Кобалия Т.Л., Боков

С.А., Ковалев Д.А., Глухов С.А.

Пространственная решетчатая несущая

конструкция. - Патент №2485257, 20.06.2013,

бюл. №17].

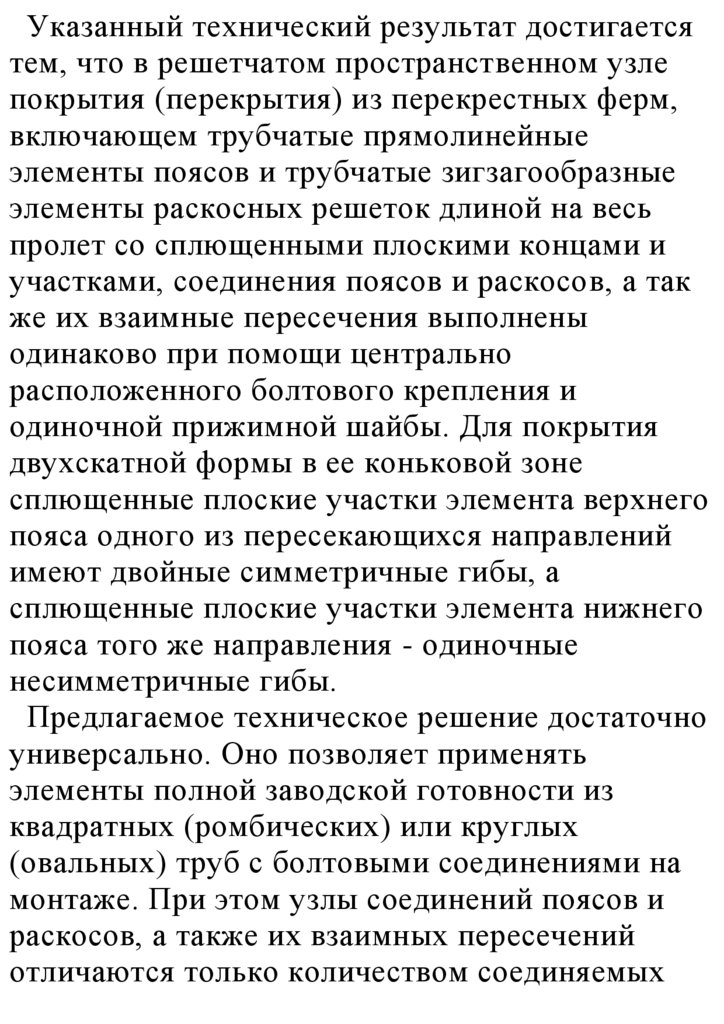

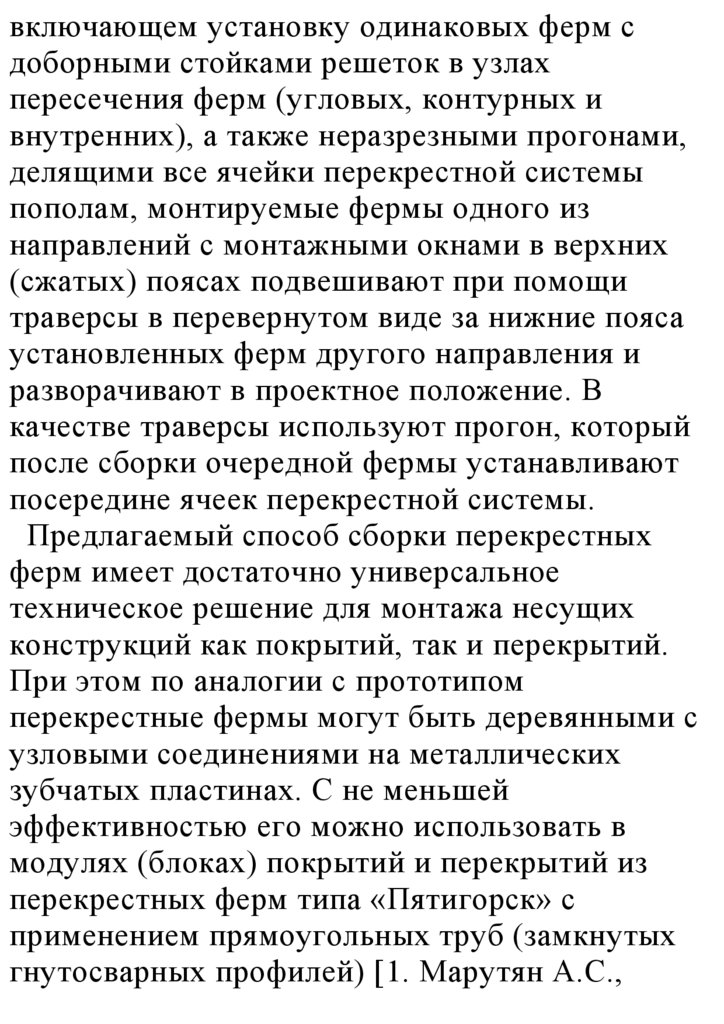

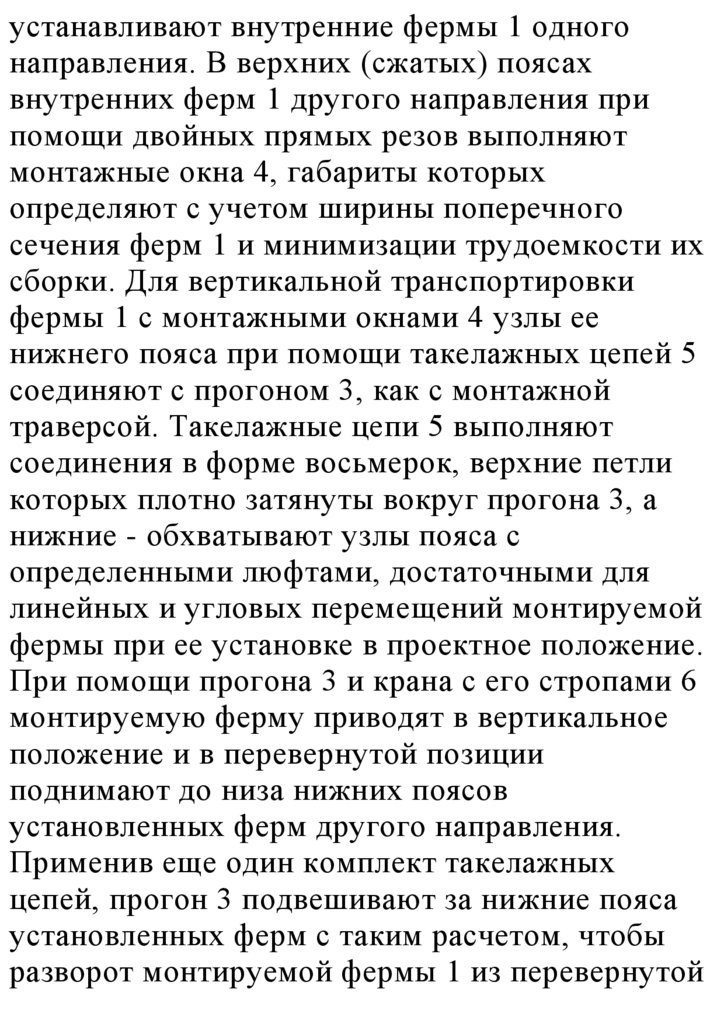

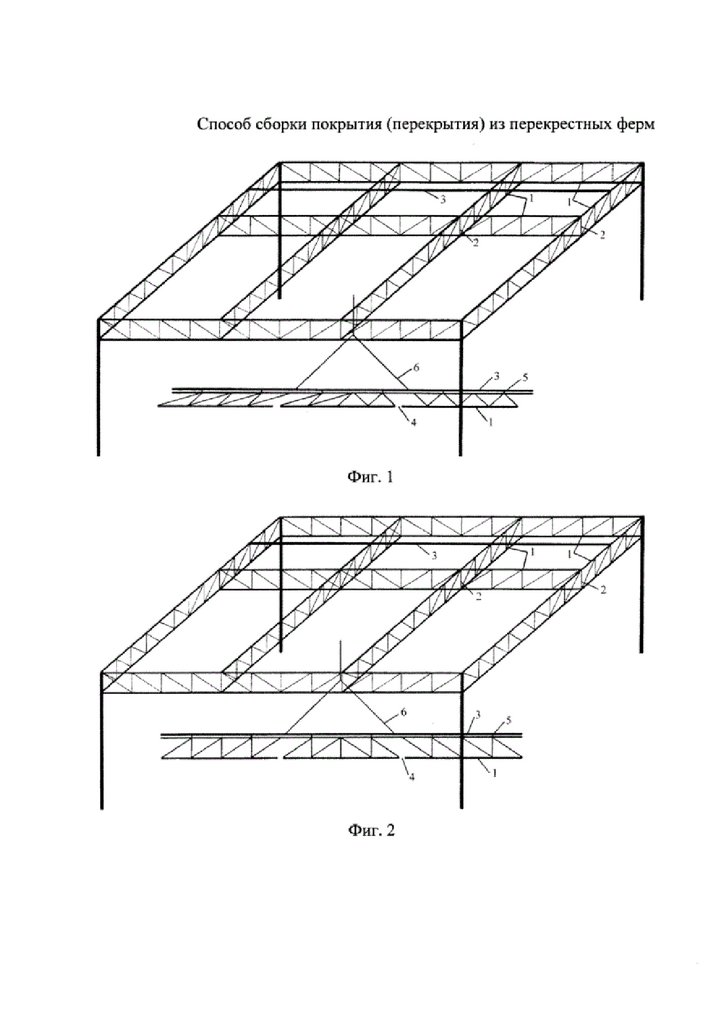

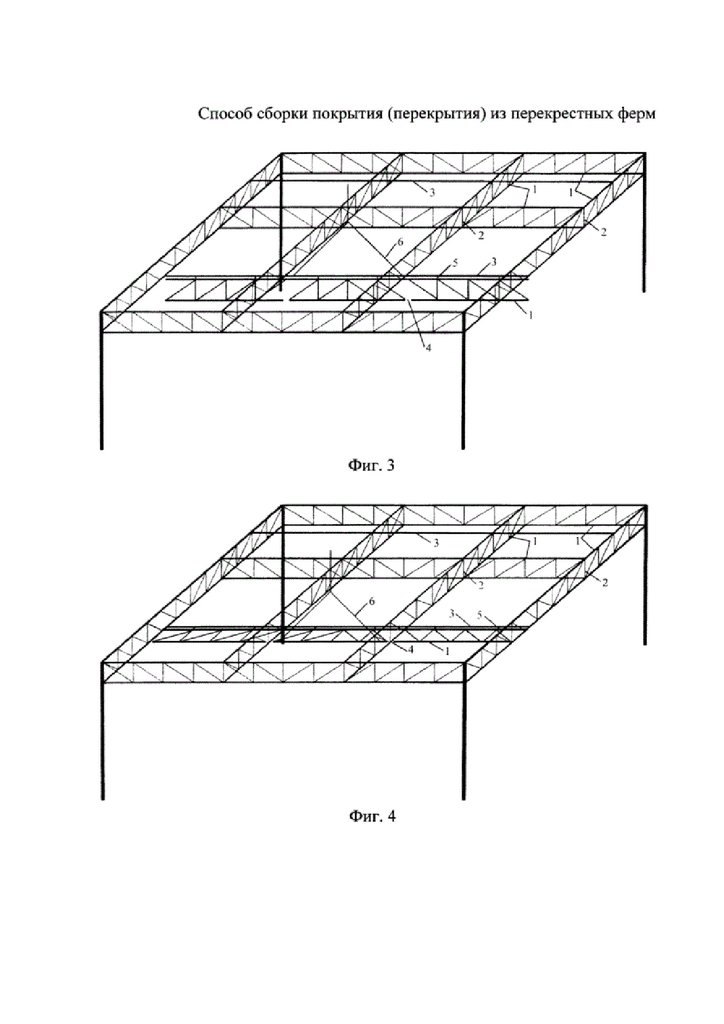

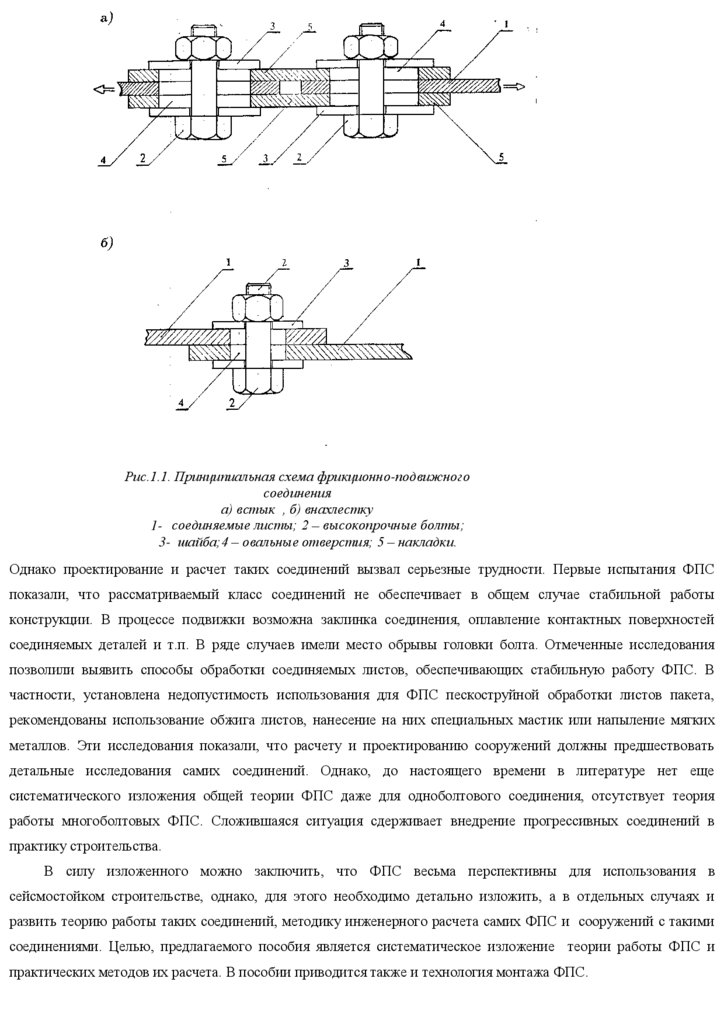

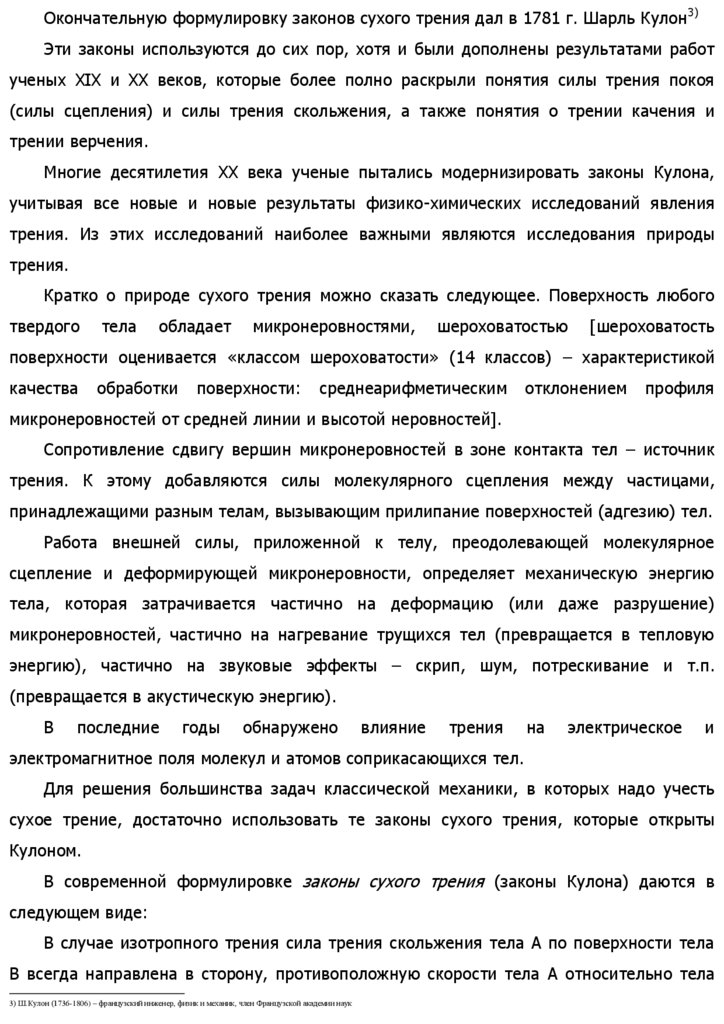

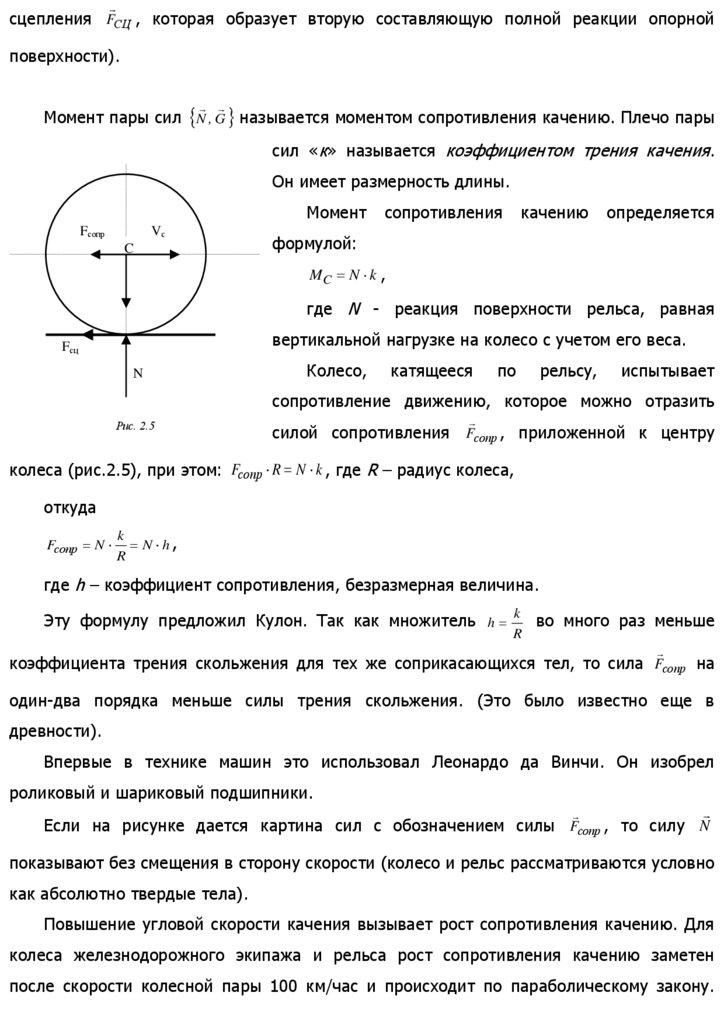

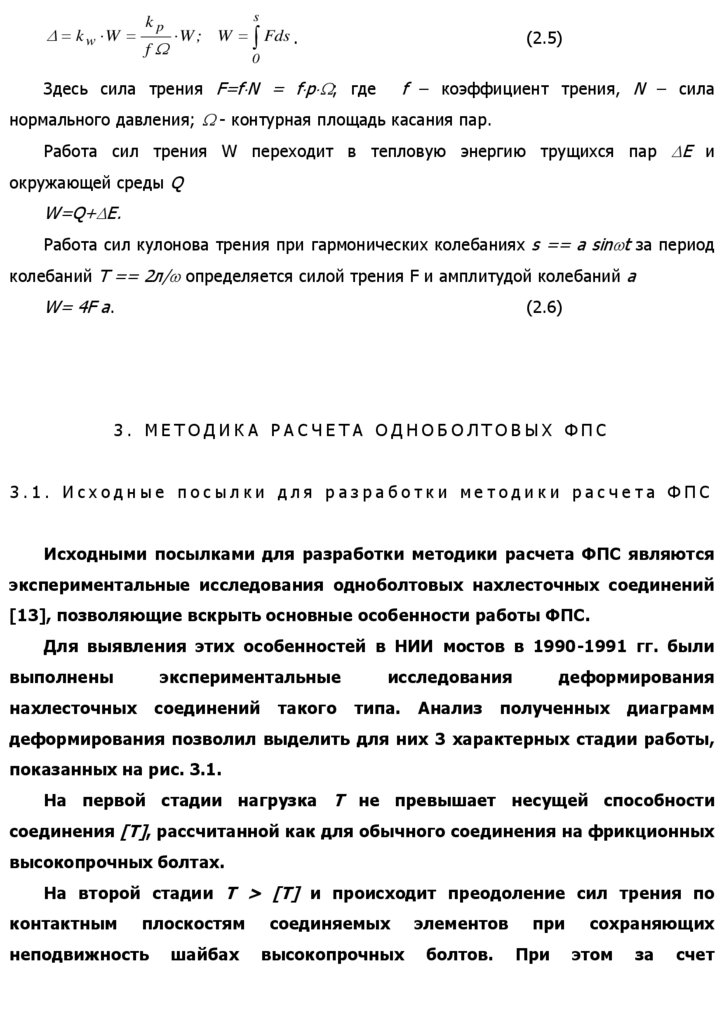

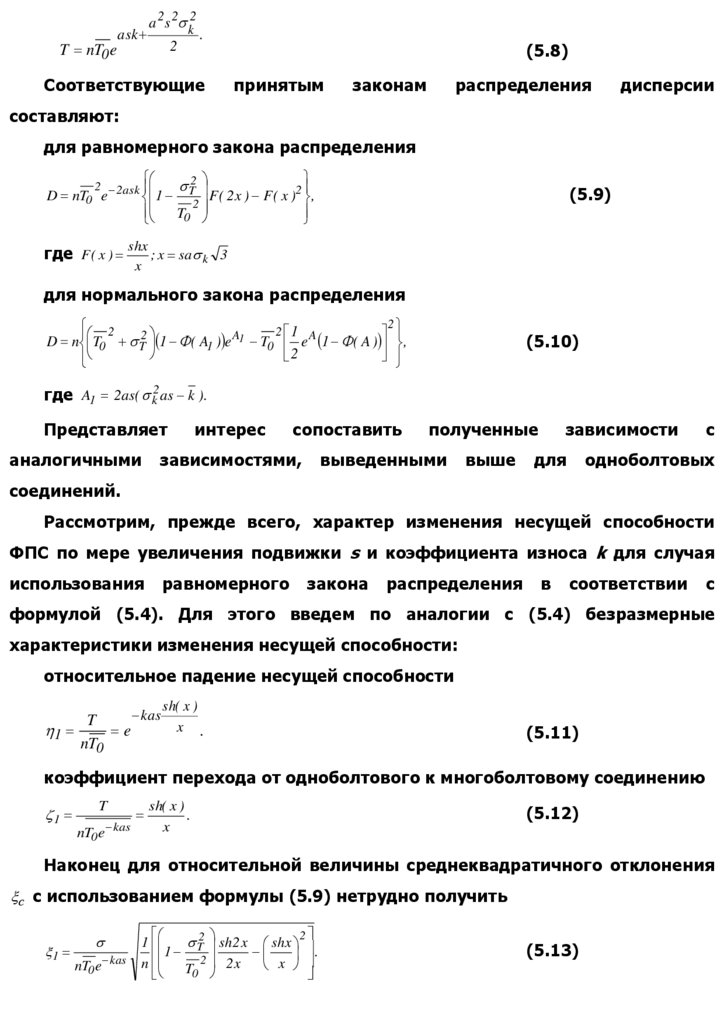

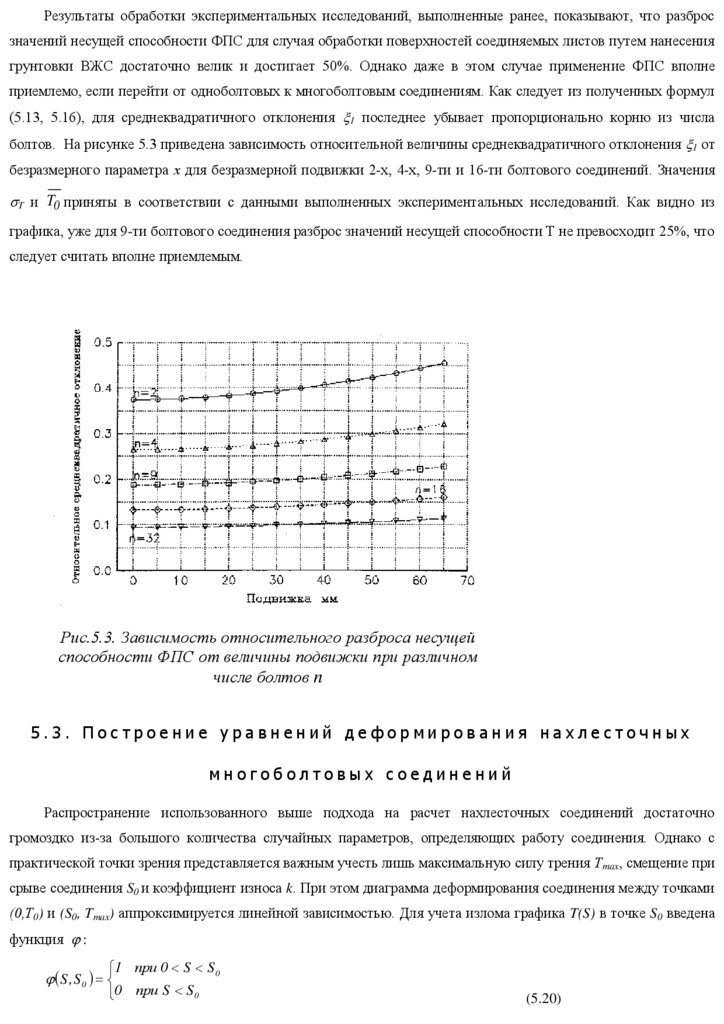

Предлагаемое техническое решение поясняется

графическими материалами, где на фиг. 1

изображена схема сборки покрытия

(перекрытия) из перекрестных ферм с

монтируемой фермой, снабженной монтажными

окнами и подготовленной к вертикальной

транспортировке с использованием прогона в

качестве траверсы; на фиг. 2 - то же во время

подъема монтируемой фермы в перевернутом

виде; на фиг. 3 - то же во время подвески

монтируемой фермы в перевернутом виде через

траверсу за нижние пояса установленных ферм

другого направления; на фиг. 4 - то же во время

разворота монтируемой фермы из перевернутой

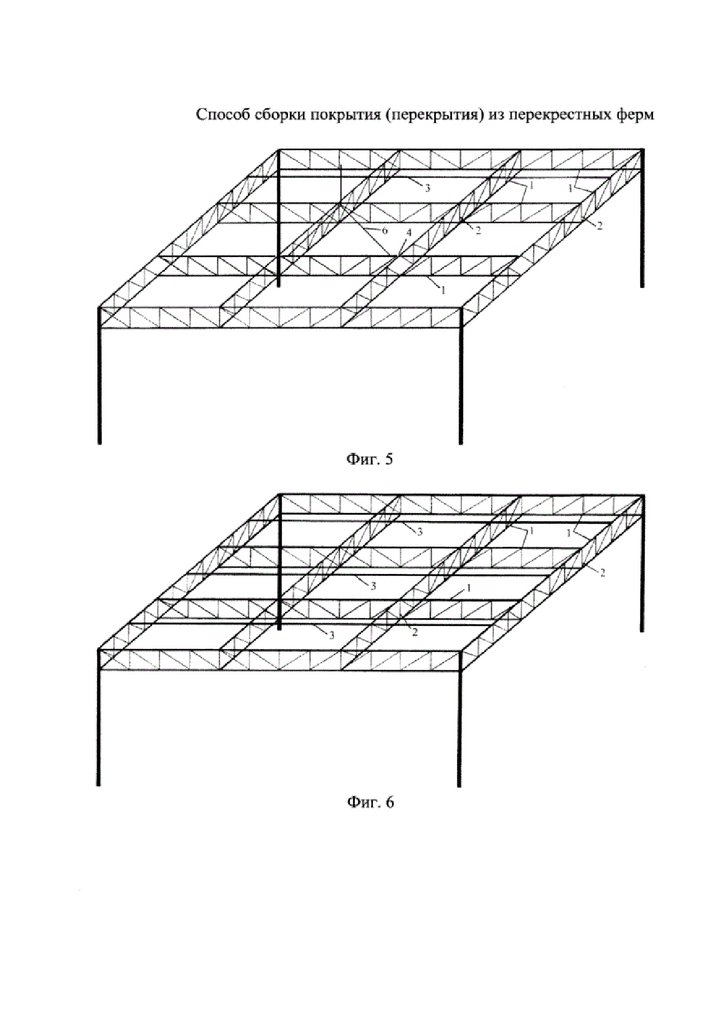

позиции в проектное положение; на фиг. 5 - то

же во время закрепления монтируемой фермы в

проектном положении; на фиг. 6 приведена

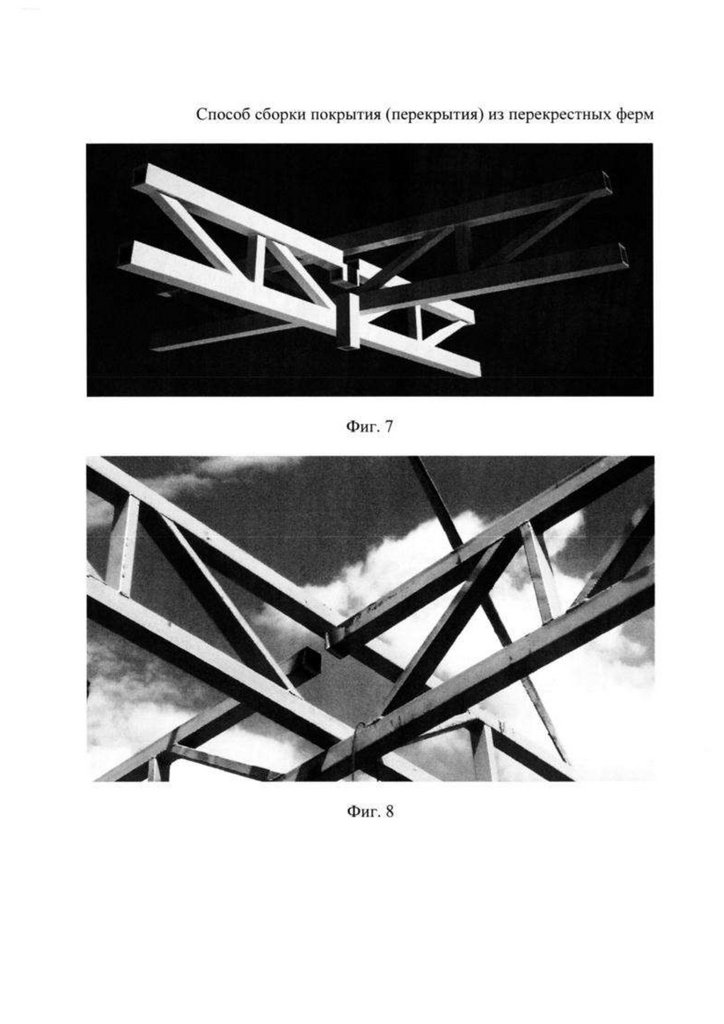

схема собранного каркаса покрытия

(перекрытия) из перекрестных ферм; на фиг. 7

46.

представлена аксонометрия узла пересеченияферм с монтажным окном, его вставкой и

стойкой решеток в разобранном виде; на фиг. 8

показан снимок того же узла без вставки и

стойки.

Предлагаемый способ сборки покрытия или

перекрытия из перекрестных ферм включает

установку одинаковых ферм 1 с доборными

стойками решеток 2 в угловых, контурных и

внутренних узлах пересечения, а также

неразрезными прогонами 3, делящими все

ячейки перекрестной системы пополам. Верхние

и нижние пояса ферм 1 в узлах пересечения

расположены поэтажно, из-за чего доборные

стойки 2 короче рядовых стоек решеток на

высоту поясных элементов. Неразрезные

прогоны 3 расположены в одном направлении и

оперты на верхние пояса ферм 1 таким образом,

чтобы с верхними поясами ферм 1 другого

направления сформировать опорную плоскость

(или поверхность) для ограждающих

конструкций. После установки опорных

конструкций, коими являются угловые колонны,

их обвязывают фермами 1. При количестве ячеек

перекрестной системы 2×2 фермы 1 по контуру

оставляют одиночными, а при количестве ячеек

3×3 - их сдваивают. Затем на контурные фермы

47.

устанавливают внутренние фермы 1 одногонаправления. В верхних (сжатых) поясах

внутренних ферм 1 другого направления при

помощи двойных прямых резов выполняют

монтажные окна 4, габариты которых

определяют с учетом ширины поперечного

сечения ферм 1 и минимизации трудоемкости их

сборки. Для вертикальной транспортировки

фермы 1 с монтажными окнами 4 узлы ее

нижнего пояса при помощи такелажных цепей 5

соединяют с прогоном 3, как с монтажной

траверсой. Такелажные цепи 5 выполняют

соединения в форме восьмерок, верхние петли

которых плотно затянуты вокруг прогона 3, а

нижние - обхватывают узлы пояса с

определенными люфтами, достаточными для

линейных и угловых перемещений монтируемой

фермы при ее установке в проектное положение.

При помощи прогона 3 и крана с его стропами 6

монтируемую ферму приводят в вертикальное

положение и в перевернутой позиции

поднимают до низа нижних поясов

установленных ферм другого направления.

Применив еще один комплект такелажных

цепей, прогон 3 подвешивают за нижние пояса

установленных ферм с таким расчетом, чтобы

разворот монтируемой фермы 1 из перевернутой

48.

позиции привел ее в проектное положение. Дляэтого разворота стропы крана 6 закрепляют за

верхний пояс, монтажные окна которого

пропускают сквозь монтируемую ферму нижние

пояса и решетки установленных ферм другого

направления. После разворота фермы 1 и

приведения ее в проектное положение

заваривают вставки монтажных окон,

устанавливают доборные стойки решеток 2 и

обваривают соединительные узлы ферм. Прогон

3, использованный в качестве монтажной

траверсы, демонтируют и размещают по проекту

на верхних поясах установленных ферм другого

направления.

Положительным эффектом предлагаемого

решения можно признать не только упрощение

сборки покрытия (перекрытия) из перекрестных

ферм и уменьшение трудоемкости их монтажа,

но и ту гибкость, которая достаточно заметна

при его использовании совместно с новым

способом изготовления монтируемых

конструкций [Марутян А.С. Способ

изготовления решетчатых конструкций из

трубчатых (гнутосварных) профилей. - Патент

№2600887, 27.10.2016, бюл. №30]. Такой подход

обеспечивает существенное снижение

материальных и трудовых затрат за счет того,

49.

что его реализация в значительной мереоснована на современном компактном

оборудовании (в первую очередь сварочном) и

соответствующей квалификации тех, кто на нем

работает как в цеховых, так и построечных

условиях. Продолжающаяся модернизация самих

конструкций и способов их изготовления,

сборки (монтажа) обеспечивает им

определенный спрос в нестабильных условиях

современной конъюнктуры.

Формула изобретения

Способ сборки покрытия (перекрытия) из

перекрестных ферм, включающий установку

одинаковых ферм с доборными стойками

решеток в узлах пересечения ферм, а также

неразрезными прогонами, делящими все ячейки

перекрестной системы пополам, отличающийся

тем, что монтируемые фермы одного из

направлений с монтажными окнами в верхних

(сжатых) поясах подвешивают при помощи

траверсы в перевернутом виде за нижние пояса

установленных ферм другого направления и

разворачивают в проектное положение, при этом

в качестве траверсы используют прогон,

который после сборки очередной фермы

устанавливают посередине ячеек перекрестной

системы.

50.

51.

52.

53.

54.

УСТРОЙСТВО ДЛЯ ГАШЕНИЯ УДАРНЫХ И ВИБРАЦИОННЫХ ВОЗДЕЙСТВИЙ 167977РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

(13)

U1

(51) МПК

E04B 1/98 (2006.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К

ПАТЕНТУ

(12)

Статус: может прекратить свое действие (последнее изменение статуса: 09.07.2024)

Пошлина: учтена за 8 год с 09.07.2023 по 08.07.2024. Установленный срок для уплаты

пошлины за 9 год: с 09.07.2023 по 08.07.2024. При уплате пошлины за 9 год в

дополнительный 6-месячный срок с 09.07.2024 по 08.01.2025 размер пошлины

увеличивается на 50%.

1)(22) Заявка: 2016127776, 08.07.2016

4) Дата начала отсчета срока действия патента:

08.07.2016

(72) Автор(ы):

Шульман Стан

Дворкин Наум

Слуцкая Марг

риоритет(ы):

Уздин Алексан

2) Дата подачи заявки: 08.07.2016

Нестерова Оль

5) Опубликовано: 13.01.2017 Бюл. № 2

(73) Патентооблада

6) Список документов, цитированных в отчете о поиске: RU 65055 U1, 27.07.2007. RU 148122 U1, 27.11.2014.

SU 1071836 A1, 07.02.1984. RU 2427693 C1, 27.08.2011. RU 2369693 C1, 10.10.2009.

дрес для переписки:

192242, Санкт-Петербург, п/о 242, а/я 30, Шульману С.А.

Общество с огр

55.

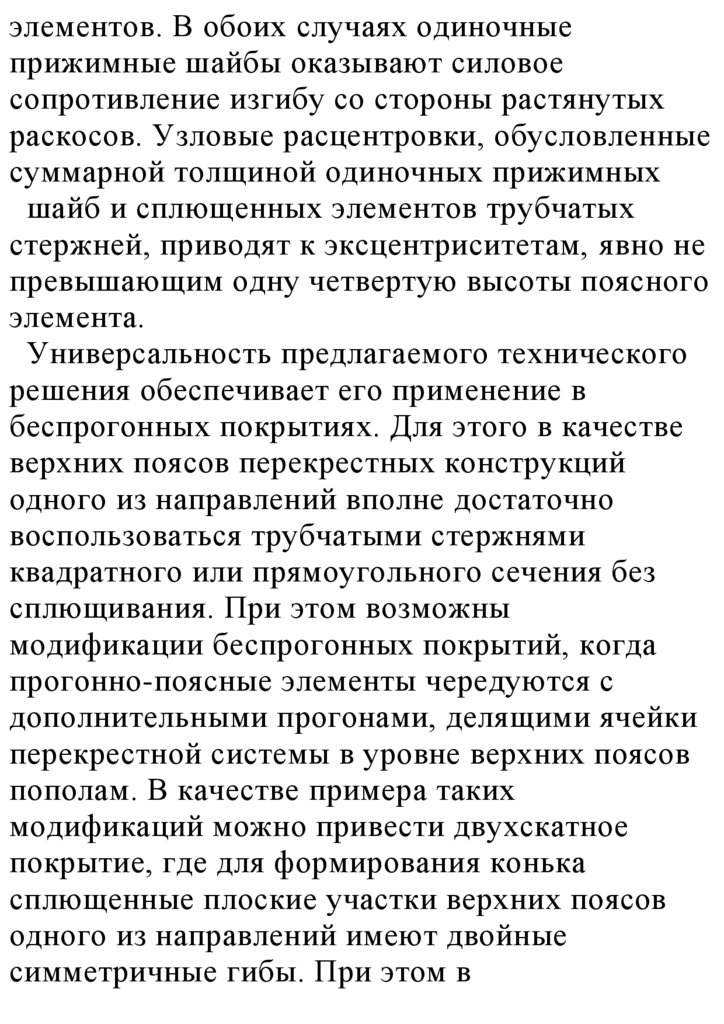

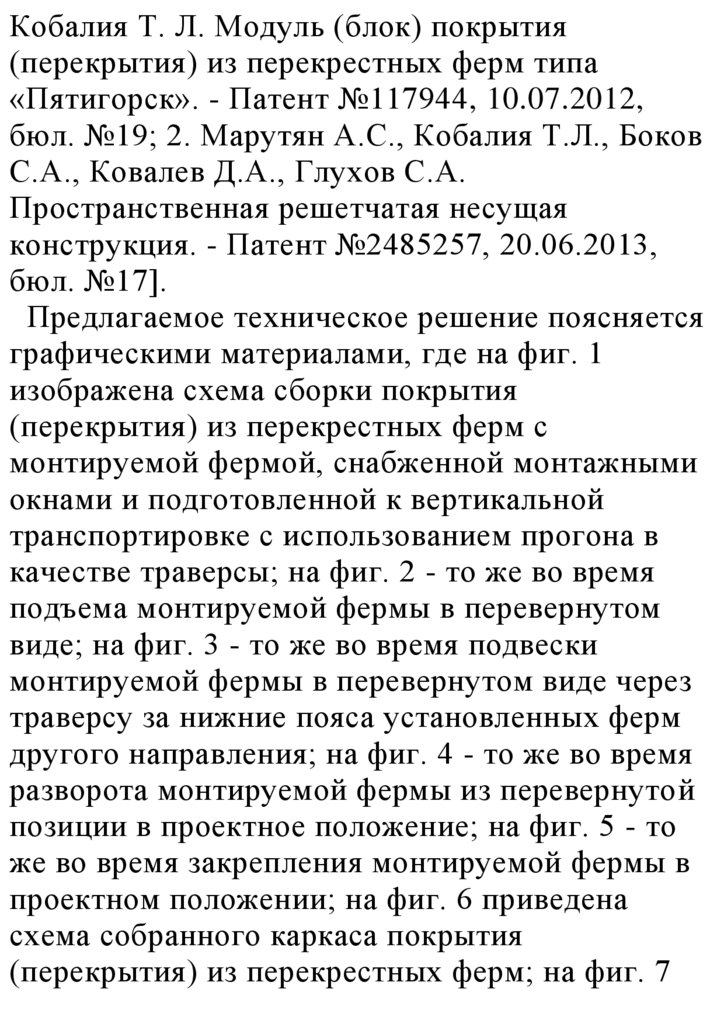

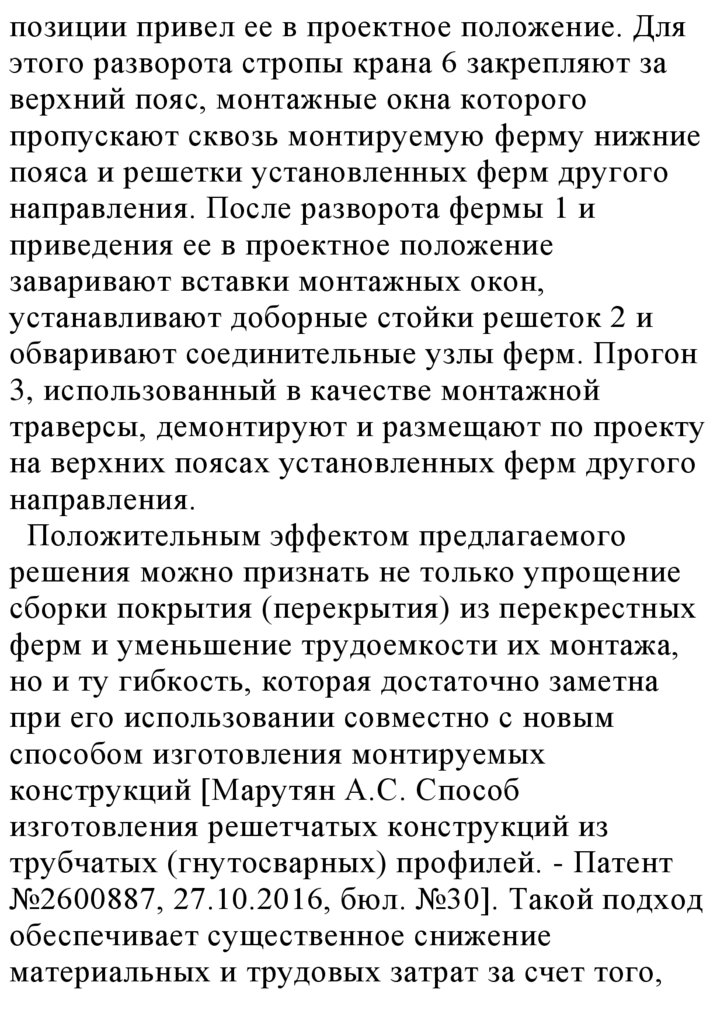

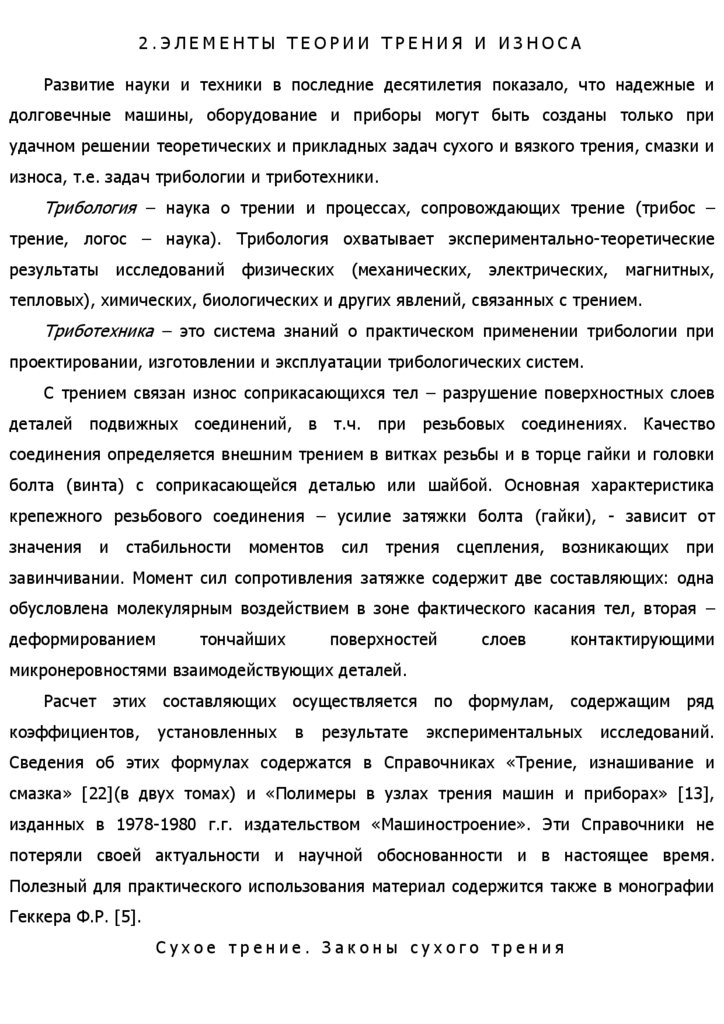

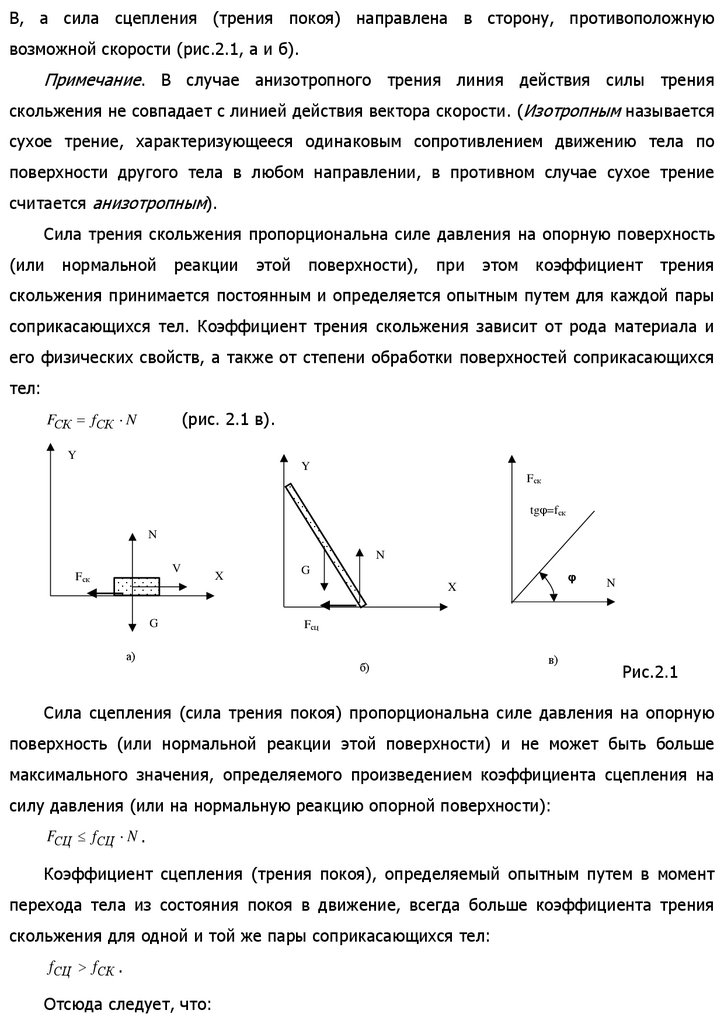

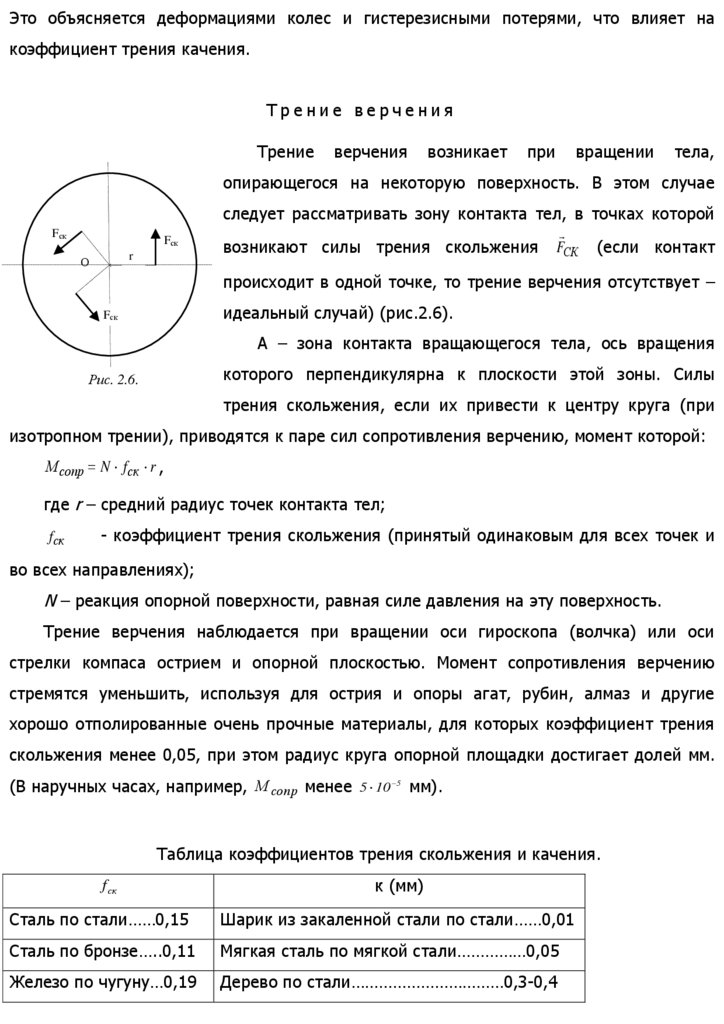

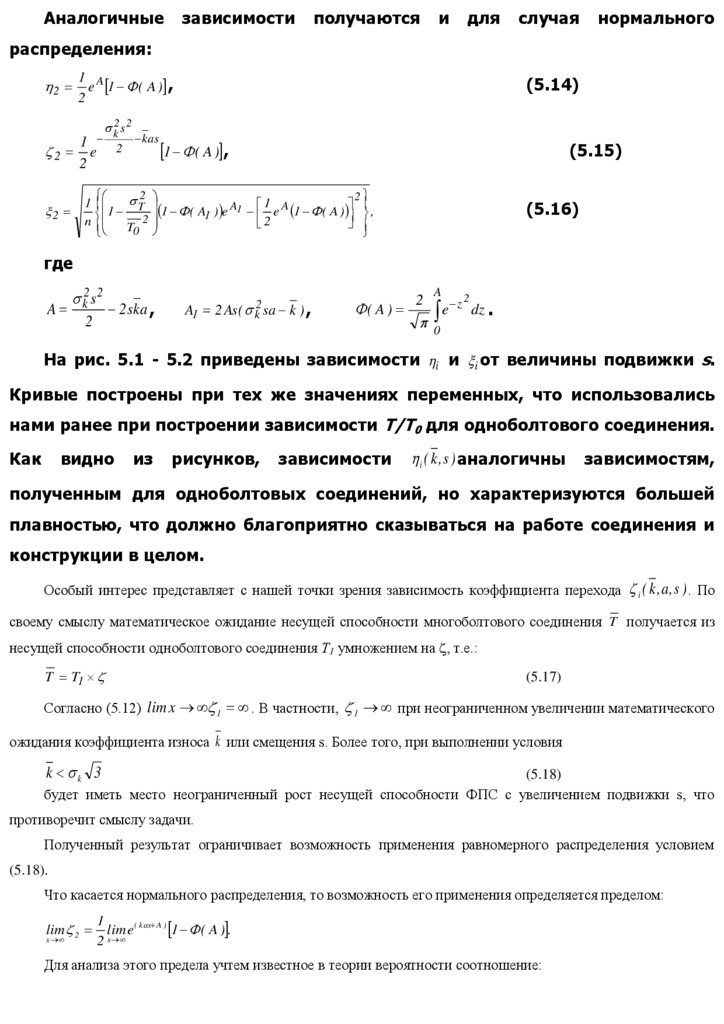

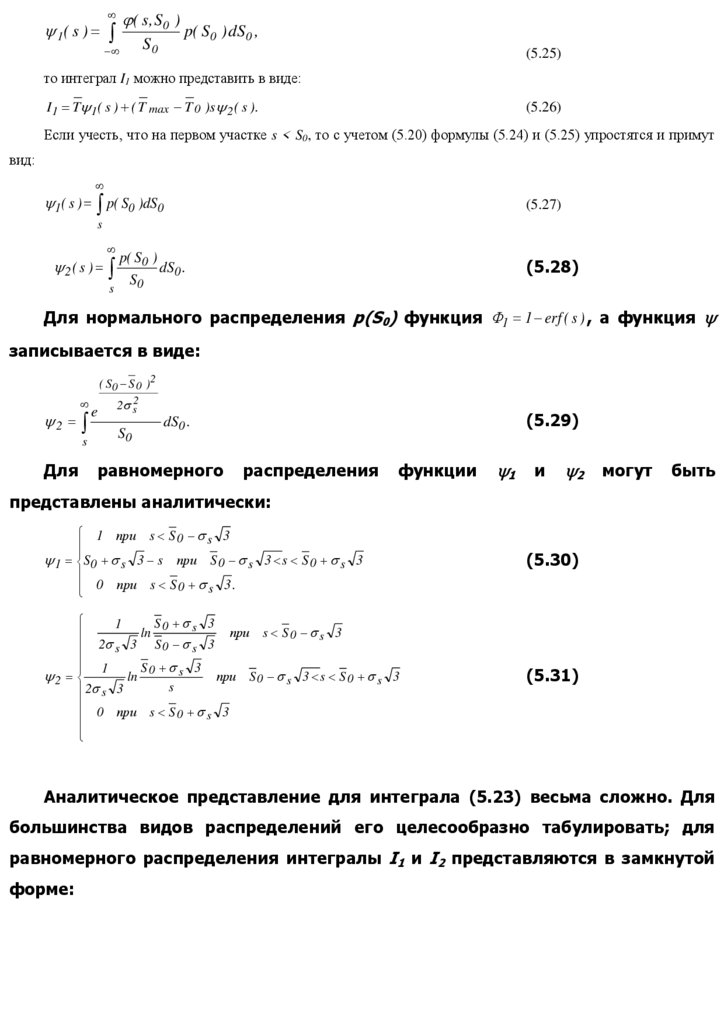

(54) УСТРОЙСТВО ДЛЯ ГАШЕНИЯ УДАРНЫХ И ВИБРАЦИОННЫХ ВОЗДЕЙСТВИЙ(57) Реферат:

Полезная модель относится к строительству, в частности к строительству в сейсмических районах.

Технический результат - повышение надежности устройства. Устройство для гашения ударных и

вибрационных воздействий содержит основание (1), упор в виде штока (2) с шарниром (3), снабженного

упорной диафрагмой (4), тарельчатые пружины (5), помещенные с обеих сторон упорной диафрагмы (4) в

стакане 6, снабженном внешней резьбой (7), на который навинчен рег улировочный стакан (8) с

контргайкой (9). К днищу стакана (6) жестко прикреплен второй шток (10) с шарниром (11),

упирающимся в основание (12). Тарельчатые пружины (5) предварительно напряжены и могут иметь

различную жесткость с разных сторон упорной диафрагмы (4). Шарниры (3) и (11) штоков (2) и (10) могут

быть

выполнены

шаровыми.

3

з.п.

ф-лы,1

ил.

Полезная модель относится к строительству, в

частности к строительству в сейсмических

районах.

Известно устройство для гашения ударных и

вибрационных воздействий - амортизатор,

включающий корпус с упором на внутренней

поверхности, установленные в нем стержень с

ухом, размещенные на стержне распорные

втулки, установленные в последних

упругоэластичные демпферы, размещенные

между ними упорные шайбы и вилку,

56.

установленную в корпусе со стороны свободногоконца стержня, он снабжен установленными на

стержне двумя наборами тарельчатых пружин,

один из которых размещен с зазором

относительно торца корпуса между последним и

распоркой втулкой, а другой - с зазором

относительно торца вилки между последней и

распоркой втулкой, причем большие основания

тарельчатых пружин обращены соответственно к

торцам корпуса и вилки (RU №2079020, F16F

3/10, 16.04.1990).

Недостатком данного устройства является

низкая надежность из-за наличия зазоров внутри

устройства и возможности истирания торцов

корпуса и вилки основаниями тарельчатых

пружин при эксплуатации.

Известно устройство для гашения ударных и

вибрационных воздействий - сборный

резинометаллический амортизатор с осевым

ограничителем, содержащий основание, две

опорные резиновые втулки, фторопластовую

прокладку, установленную между

ограничительным стержнем и опорными

резиновыми втулками, упорные резиновые

втулки, стальные тарелки, фторопластовые

прокладки, установленные между стальными

тарелками и между верхней и нижней гранями

57.

промежуточного корпуса или лапыоборудования, впрессованные в лапу

оборудования или в отверстие промежуточного

корпуса, защитное полиуретановое кольцо,

ограничительный стержень для повышения

нагрузочных способностей жестко закреплен в

основании (RU №2358167, F16F 7/00, F16F 1/36,

F16F 13/04, F16F 15/08, B63H 21/30, 10.06.2009).

Недостатком данного устройства является

низкая надежность из-за использования в нем

наряду с металлическими элементами различных

синтетических материалов с разными физикомеханическими свойствами и разной

долговечностью.

Наиболее близким по технической сущности к

заявляемой полезной модели является

амортизатор универсальный тарельчатый (RU

№65055, D06B 3/18, 27.07.2007), содержащий

основание, тарельчатые пружины, опорнодистанционные кольца, упор и демпфер в виде

набора резиновых колец, выполненных из

материалов различной твердости,

уменьшающейся от основания к упору, причем

материал колец имеет твердость HS от 50 до 80

ед. по Шору А.

Недостатками данного устройства являются

ограниченная область применения и

58.

недостаточная надежность и долговечность всвязи с использованием резиновых колец.

Задача полезной модели состоит в повышении

надежности устройства за счет упругой

деформации тарельчатых пружин и расширении

области использования устройства в

строительстве в сейсмических районах.

Технический результат достигается тем, что в

устройстве для гашения ударных и

вибрационных воздействий, содержащем

основания, упор и тарельчатые пружины,

размещенные в стакане, упор выполнен в виде

штока с шарниром и снабжен упорной

диафрагмой, а стакан имеет внешнюю резьбу, на

которую навинчен регулировочный стакан с

контргайкой, тарельчатые пружины размещены в

стакане с обеих сторон упорной диафрагмы, а к

днищу стакана жестко прикреплен второй шток с

шарниром, упирающимся в основание.

Тарельчатые пружины с разных сторон упорной

диафрагмы могут иметь различную жесткость и

предварительно напряжены.

Шарниры штоков могут быть выполнены

шаровыми.

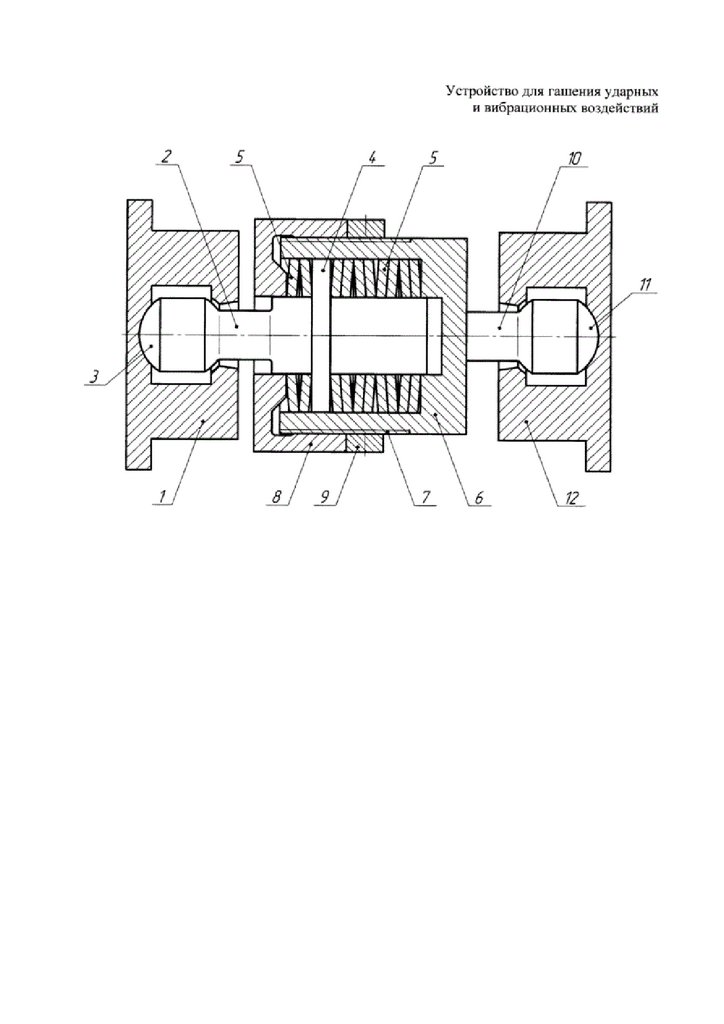

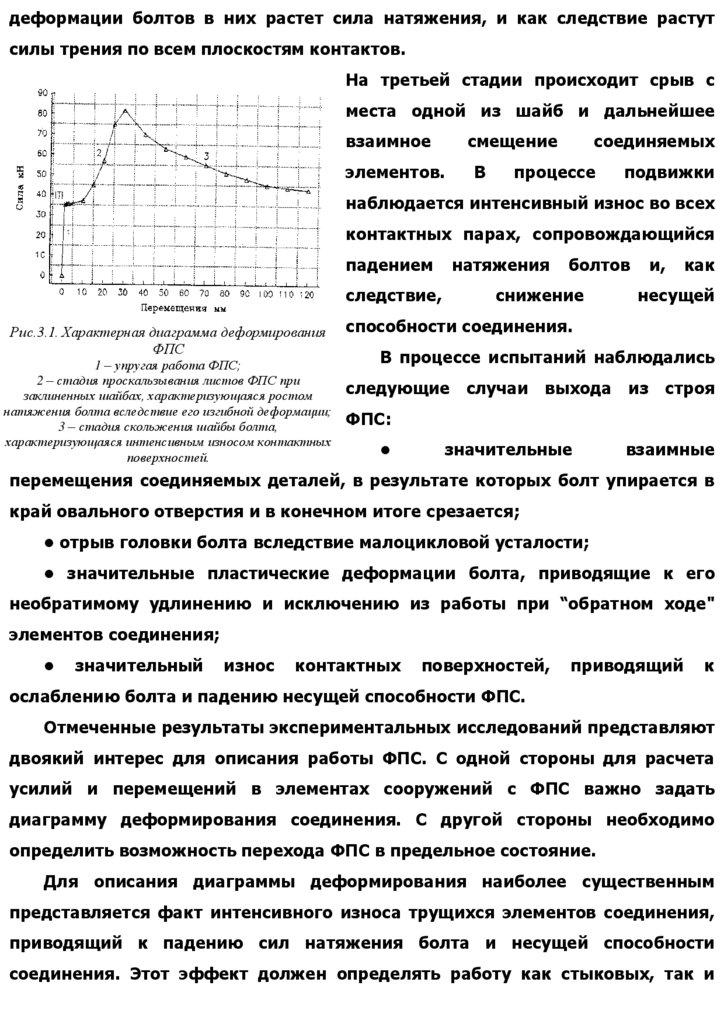

Полезная модель поясняется чертежом, на

котором представлено устройство для гашения

ударных и вибрационных воздействий в разрезе.

59.

Устройство для гашения ударных ивибрационных воздействий содержит основание

1, упор в виде штока 2 с шарниром 3,

снабженного упорной диафрагмой 4,

тарельчатые пружины 5, помещенные с обеих

сторон упорной диафрагмы 4 в стакане 6,

снабженном внешней резьбой 7, на который

навинчен регулировочный стакан 8 с

контргайкой 9. К днищу стакана 6 жестко

прикреплен второй шток 10 с шарниром 11,

упирающимся в основание 12. Тарельчатые

пружины 5 предварительно напряжены и могут

иметь различную жесткость с разных сторон

упорной диафрагмы 4. Шарниры 3 и 11 штоков 2

и 10 могут быть выполнены шаровыми.

Устройство для гашения ударных и

вибрационных воздействий работает следующим

образом. Устройство размещается между

источником ударных и вибрационных

воздействий и защищаемой конструкцией, к

которым жестко прикрепляются основания 1 и

12. Благодаря наличию шарниров 3 и 11 у

штоков 2 и 10, силовые, а именно вибрационные

и ударные, воздействия ориентированы вдоль

устройства. Если воздействия имеют двухосное

направление, шарниры 3 и 11 выполняются

шаровыми. Предварительно размещенным в

60.

стакане 6 тарельчатым пружинам 5 с помощьюрегулировочного стакана 8, завинчиваемого по

резьбе 7, задается расчетное обжатие на

величину 0.1-0.8 несущей способности пружин.

Усилие предварительного обжатия фиксируется

контргайкой 8. Гашение вибрационных и

ударных воздействий обеспечивается в упругой

стадии, причем тарельчатые пружины 5,

помещенные с обеих сторон упорной диафрагмы

4, работают в противофазе, в зависимости от

направления внешнего воздействия. При

внешних воздействиях, различных по величине в

противоположных направлениях, тарельчатые

пружины 5 с левой и правой сторон упорной

диафрагмы 4 могут иметь различную жесткость.

По сравнению с прототипом данное устройство

обладает повышенной надежностью за счет

упругой деформации тарельчатых пружин,

размещаемых в стакане и упирающихся в днище

стакана и упорную диафрагму. Расположение

пружин с двух сторон упорной диафрагмы

позволяет избежать ударов в первый момент

появления ударных и вибрационных

воздействий.

Формула полезной модели

1. Устройство для гашения ударных и

вибрационных воздействий, содержащее

61.

основания, упор и тарельчатые пружины,размещенные в стакане, отличающееся тем, что

упор выполнен в виде штока с шарниром и

снабжен упорной диафрагмой, а стакан имеет

внешнюю резьбу, на которую навинчен

регулировочный стакан с контргайкой,

тарельчатые пружины размещены в стакане с

обеих сторон упорной диафрагмы, а к днищу

стакана жестко прикреплен второй шток с

шарниром, упирающимся в основание.

2. Устройство по п. 1, отличающееся тем, что

тарельчатые пружины с разных сторон упорной

диафрагмы имеют различную жесткость.

3. Устройство по пп. 1 и 2, отличающееся тем,

что тарельчатые пружины предварительно

напряжены.

4. Устройство по п. 1, отличающееся тем, что

шарниры штоков выполнены шаровыми.

62.

63.

Способ защиты зданий и сооружений при взрыве сиспользованием сдвигоустойчивых и легкосбрасываемых

соединений использующие систему демпфирования

фрикционности и сейсмоизоляцию для поглощения

взрывной сейсмической энергии RU 2010136749 МПК E04

C 2/00

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

(13)

U

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ

СОБСТВЕННОСТИ

ДЕЛОПРОИЗВОДСТВО ПО ЗАЯВКЕ НА

ПОЛЕЗНУЮ МОДЕЛЬ

(12)

Состояние делопроизводства: Экспертиза завершена (последнее изменение статуса: 30.05.2012)

1)(22) Заявка: 2010135746, 26.08.2010

ыдан патент № 102 160

Делопроизводство

Исходящая корреспонденция

Уведомление о зачете пошлины

22.12.2010

Решение о выдаче патента

18.10.2010

Уведомление о поступлении документов заявки

30.08.2010

64.

https://patents.s3.yandex.net/RU2010136746A_20130120.pdfСПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И

ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И

СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

(19)

RU

(11)

2010 136 746

(13)

A

(51)

МПК

E04C 2/00(2006.01)

(21)(22)

Заявка:

2010136746/03, 2010.09.01

(22)

Дата подачи заявки: 2010.09.01

(45)

Опубликовано: 2013.01.20

(71)

Заявители:

Открытое акционерное общество "Теплант" (RU)

(72)

Авторы:

Подгорный Олег Александрович (RU)

Акифьев Александр Анатольевич (RU)

Тихонов Вячеслав Юрьевич (RU)

Родионов Владимир Викторович (RU)

Гусев Михаил Владимирович (RU)

Коваленко Александр Иванович (RU)

Реферат

1. Способ защиты здания от разрушений при взрыве или землетрясении, включающий выполнение проема/проемов рассчитанной площади для

снижения до допустимой величины взрывного давления, возникающего во взрывоопасных помещениях при аварийных внутренних взрывах,

отличающийся тем, что в объеме каждого проема организуют зону, представленную в виде одной или нескольких полостей, ограниченных

эластичным огнестойким материалом и установленных на легкосбрасываемых фрикционных соединениях при избыточном давлении воздухом и

землетрясении, при этом обеспечивают плотную посадку полости/полостей во всем объеме проема, а в момент взрыва и землетрясения под

действием взрывного давления обеспечивают изгибающий момент полости/полостей и осуществляют их выброс из проема и соскальзывают с

болтового соединения за счет ослабленной подпиленной гайки.

2. Способ по п.1, отличающийся тем, что «сэндвич»-панели, щитовые панели смонтированы на высокоподатливых с высокой степенью

подвижности фрикционных, скользящих соединениях с сухим трением с включением в работу фрикционных гибких стальных затяжек диафрагм

жесткости, состоящих из стальных регулируемых натяжений затяжек сухим трением и повышенной подвижности, позволяющие перемещаться

перекрытиям и «сэндвич»-панелям в горизонтали в районе перекрытия 115 мм, т.е. до 12 см, по максимальному отклонению от вертикали 65

мм, т.е. до 7 см (подъем пятки на уровне фундамента), не подвергая разрушению и обрушению конструкции при аварийных взрывах и сильных

землетрясениях.

3. Способ по п.2, отличающийся тем, что каждая «сэндвич»-панель крепится на сдвигоустойчивых соединениях со свинцовой, медной или

зубчатой шайбой, которая распределяет одинаковое напряжение на все четыре-восемь гаек и способствует одновременному поглощению

сейсмической и взрывной энергии, не позволяя разрушиться основным несущим конструкциям здания, уменьшая вес здания и амплитуду

колебания здания.

4. Способ по п.3, отличающийся тем, что за счет новой конструкции сдвигоустойчивого податливого соединения на шарнирных узлах и гибких

диафрагмах «сэндвич»-панели могут монтироваться как самонесущие без стального каркаса для малоэтажных зданий и сооружений.

5. Способ по п.4, отличающийся тем, что система демпфирования и фрикционности и поглощения сейсмической энергии может определить

величину горизонтального и вертикального перемещения «сэндвич»-панели и определить ее несущую способность при землетрясении или

взрыве прямо на строительной площадке, пригрузив «сэндвич»-панель и создавая расчетное перемещение по вертикали лебедкой с

испытанием на сдвиг и перемещение до землетрясения и аварийного взрыва прямо при монтаже здания и сооружения.

6. Способ по п.5, отличающийся тем, что расчетные опасные перемещения определяются, проверяются и затем испытываются на программном

комплексе ВК SCAD 7/31 r5, ABAQUS 6.9, MONOMAX 4.2, ANSYS, PLAKSIS, STARK ES 2006, SoliddWorks 2008, Ing+2006, FondationPL 3d,

SivilFem 10, STAAD.Pro, а затем на испытательном при объектном строительном полигоне прямо на строительной площадке испытываются

фрагменты и узлы, и проверяются экспериментальным путем допустимые расчетные перемещения строительных конструкций (стеновых

«сэндвич»-панелей, щитовых деревянных панелей, колонн, перекрытий, перегородок) на возможные при аварийном взрыве и при

землетрясении более 9 баллов перемещение по методике разработанной испытательным центром ОО «Сейсмофонд» - «Защита и

безопасность городов».

Способ защиты здания и сооружения при взрыве с использованием сдвигоустойчивых и легкосбрасываемых соединений

https://ppt-online.org/819792

Способ защиты здания и сооружения при взрыве с использованием сдвигоустойчивых и легкосбрасываемых соединений

65.

https://ppt-online.org/823085Приложение: изобретение СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С

ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ,

ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ

ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ № 2010136746, 165076, 1143895, 1168755,

1174616, 1760020, 2550777, 8588604 проф дтн ПГУПС Уздина А М

Dogovor grafik na razrabotku tipovix konstruktsiy bistrovozvodimix bistrosobiraemix mostov 679 str.docx

https://disk.yandex.ru/d/hp54xIFifDbkTQ

Dogovor grafik na razrabotku tipovix konstruktsiy bistrovozvodimix bistrosobiraemix mostov 679 str

https://studylib.ru/doc/6392499/dogovor-grafik-na-raz.....

https://mega.nz/file/WdgDwJqL#DVDdXn1KeCbuvXCHs9HDJUU..

https://mega.nz/file/6MhgGTbQ#rqdfNXbBsRrA8njlcXd2_DF..

https://ibb.co/YPtg70S https://ibb.co/album/MyJ64R

SPBGASU Predlojeniya dogovor grafik na razrabotku alboma SHIFR 1010-2c.94 vipusk 0-2 konstruktsiy 439

https://ppt-online.org/1314283

Большое спасибо!

Отправленное 06.03.2023 Вами письмо в электронной форме за номером ID=9900225 будет доставлено и с

момента поступления в Администрацию Президента Российской Федерации зарегистрировано в течение трех

дней.

Президенту Российской Федерации

:

Фамилия, имя, отчество: Мажиев Хасан Нажоевич

Организация: Организация "Сейсмофонд" при СПб ГАСУ ОГРН 1022000000824 ИНН 2014000780

Адрес электронной почты: [email protected]

Телефон: 8126947810

Тип: обращение

Текст

Редакция газеты Армия Защитников Отечества направляет в Минстрой договор на 500 тр аванс на 250 на

разработку типового альбома сборно разборных армейских переправ мостов Прошу оказать помощь

Отправлено: 6 марта 2023 года, 06:27

Ваше обращение в адрес Правительства Российской Федерации поступило на почтовый сервер и будет

рассмотрено отделом по работе с обращениями граждан. Номер Вашего обращения 2083831.

Закрыть

Лайк

Показать список поделившихся

https://vk.com/wall782713716_632

Конструктивные решения обеспечение демпфирующей сейсмоизоляции и взрывобезопасности железнодорожных мостов,

с использованием антисейсмических демпфирующих связей Кагановского и их программная реализация в SCAD Office

аварийно- расчетной ситуации для исключения прогрессирующего обрушения от особых воздействий по изобретениям

№№ 2193635, 2406798,1143895, 1168755, 1174616,165076 «Опора сейсмостойкая»

https://www.wessex.ac.uk/components/com_chronoforms5/chronoforms/uploads/Abstract/20201107225951_LIIZHT_Design_soluti

ons_providing_damping_seismic_isolation_and_explosion_safety_of_railway_bridges_using_antiseismic_Damping_Kaganovsky_85_str.pdf

https://ru.scribd.com/document/483344408/SPBGASU-Design-Solutions-Providing-Damping-Seismic-Isolation-and-ExplosionSafety-of-Railway-Bridges-Using-Anti-seismic-Damping-Kaganovsky-225-Str

https://yadi.sk/d/1YEaMxuoV-gYJQ https://ppt-online.org/827045

https://dzen.ru/a/X6cr3rH7zy4jnKp9

https://yandex.ru/patents/doc/SU1143895A1_19850307

Болтовое соединение

66.

(19)SU

(11)

1 143 895

(13)

A1

(51)

МПК

F16B 5/02(2006.01)

F16B 35/04(2006.01)

(21)(22)

Заявка:

3661763, 1983.11.11

(22)

Дата подачи заявки: 1983.11.11

(45)

Опубликовано: 1985.03.07

(72)

Авторы:

САВЕЛЬЕВ ВЛАДИМИР НИКОЛАЕВИЧ

УЗДИН АЛЕКСАНДР МОИСЕЕВИЧ

ХУСИД РАИСА ГРИГОРЬЕВНА

(56)

Документы, цитированные в отчѐте о поиске:

1. Патент CШA № 3692341, кл. F 16 В 5/00, 1972. 2. «Cтроитель ая механика и расчет сооружений,

1975, №2, с. 40-44 (прототип).

Иллюстрации3

https://patentimages.storage.googleapis.com/2a/50/f5/ea3747d03b46fb/SU1168755A1.pdf

Болтовое соединение

Landscapes

Connection Of Plates

67.

Show moreSU1168755A1

USSR - Soviet Union

Download PDF Find Prior Art Similar

Other languages

English

Inventor

Vladimir N Savelev

Aleksandr M Uzdin

Raisa G Khusid

Worldwide applications

1983 SU

Application SU833687682A events

1983-11-11

Application filed by Nii Mostov

1983-11-11

Priority to SU833687682A

1985-07-23

Application granted

1985-07-23

Publication of SU1168755A1

Info

Cited by (1)

Similar documents

Priority and Related Applications

External links

Espacenet

Global Dossier

Discuss

Description

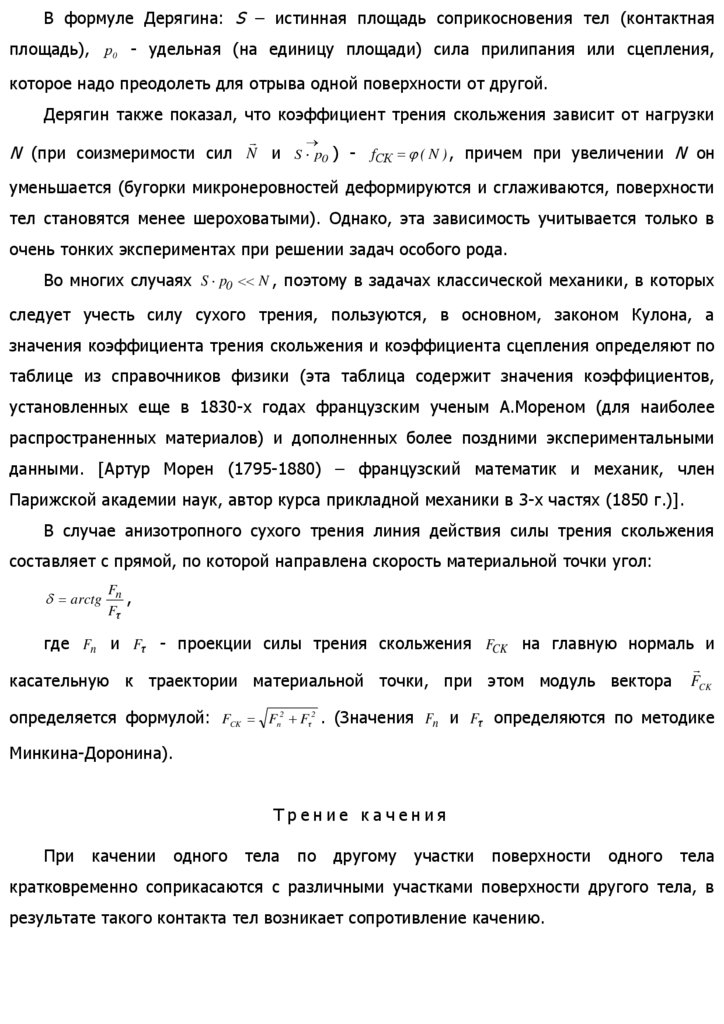

Изобретение относится к болтовым фрикционным соединениям, подверженным действию

интенсивных динамических нагрузок.

Целью изобретения является повы- 5 шение надежности соединения путем обеспечения

многокаскадного демпфирования при динамических нагрузках.

68.

Для достижения этой цели в болтовом соединении, содержащем несколько Юпдследовательно соединенных пакетов деталей с овальными отверстиями, большие оси

которых расположены вдоль оси соединения по линии нагрузки, и крепежные элементы,

установленные в 15 эти отверстия, диаметр крепежных элементов в каждом последующем

пакете меньше их диаметра в предыдущем пакете.

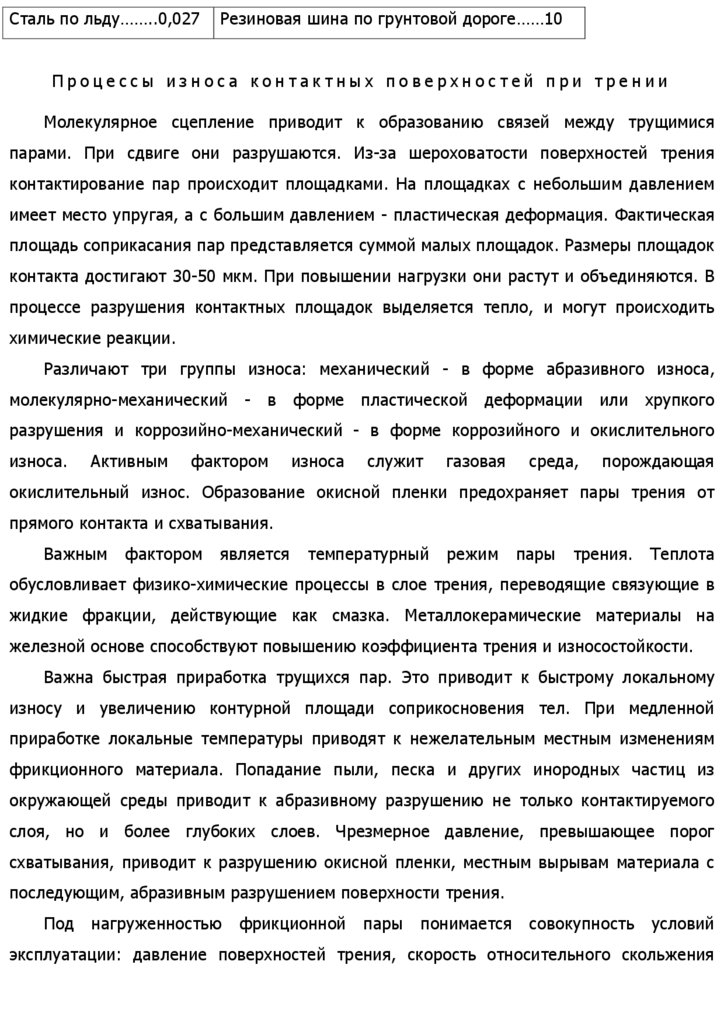

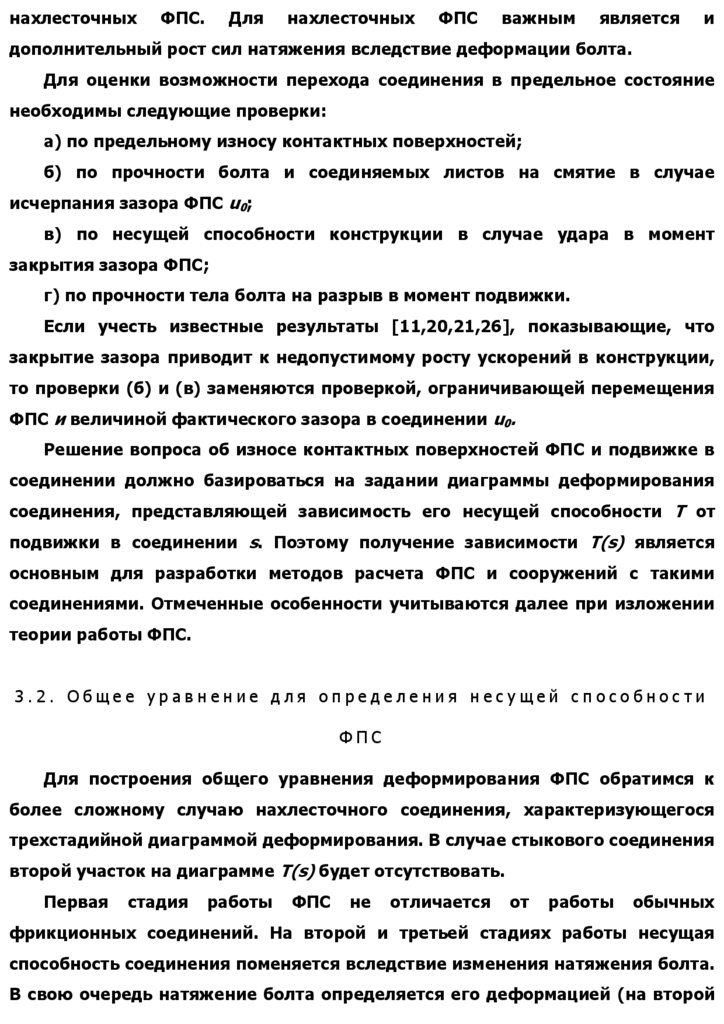

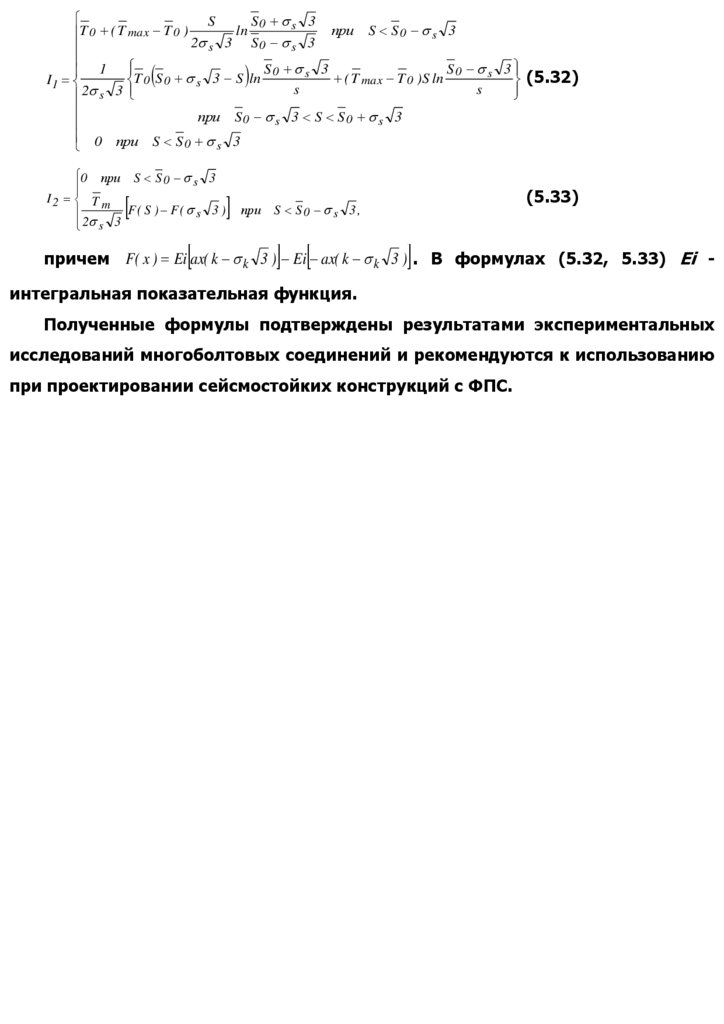

На фиг. 1 показано болтовое сое- 20 динение; на фиг.2 - вариант выполнения болтового

соединения, содержащий четыре последовательно соединенных пакета деталей; на фиг.З диаграмма деформирования соединения (сплошная 25 линия характеризует работу

соединения, изображенного на фиг.1, пунктирная - на фиг.2].

Болтовое соединение содержит два или более листов 1, накладки 2, прэк-30 ладки 3. В

листах,- накладках и прокладках выполнены овальные отверстия 4, в которых размещены

крепежные элементы 5, объединяющие листы, прокладки и накладки в пакет. Диаметр хотя

бы одного из болтов, по крайней мере, в одном из последовательно соединенных пакетов,

меньше диаметра болтов в предыдущем пакете. При этом диаметры болтов выбраны так,

что несущая способность соединения по преодолению всех сил трения не ·' превосходит

несущей способности соединения по условию среза болтов и смятия листов пакета.

При малых горизонтальных нагрузках силы трения между листами пакета 1, стянутого

высокопрочными болтами 5, не преодолеваются и соединение работает упруго (участок 0-1 на

диаграмме деформирования фиг.З).

С увеличением нагрузки произойдет взаимное проскальзывание соединяемых листов 1 или

прокладок 3 относительно накладок 2 в зоне обжатия их болтами меньшего диаметра, при

этом на диаграмме деформирования будет иметь место "площадка текучести" (участок 1-2 на

диаграммах деформирования); взаимное смещение листов будет иметь место до тех пор,

пока болты 5 не упрутся в края овальных отверстий 4 в зоне проскальзывания; после этого

соединение снова работает упруго (участок 2-3 на диаграммах деформирования) . При

дальнейшем увеличении нагрузки картина деформирования повторяется (участки 3-4 на

сплошной и 3-4, 4-5, 5-6, 6-7, 7-8 на пунктирной диаграммах деформирования); после того, как

все болты соединения упрутся в края овальных отверстий, соединение работает упруго

(участки 4-5 и 8-9 на соответствующих диаграммах деформирования), а затем происходит

разрушение соединения за счет смятия листов пакета, и срезки болтов Участки 4-6 и 8-10 на

диаграммах деформирования).

https://patentimages.storage.googleapis.com/81/a4/86/7febffd3154df5/SU1174616A1.pdf

Болтовое соединение плоских деталей встык

Abstract

БОЛТОВОЕ СОЕДИНЕНИЕ ПЛОСКИХ ДЕТАЛЕЙ ВСТЫК с накладками и овальными

отверсти ми под болты, отличающеес тем, что, с целью повышени надежности соединени и

соедин емых конструкций путем улучшени демпфирующих свойств соединени ,

контактирующие поверхности деталей и накладок по разные стороны от стыка выполнены с

разной шероховатостью .

Landscapes

Vibration DampersVibration Prevention Devices

Show more

69.

SU1174616A1USSR - Soviet Union

Download PDF Find Prior Art Similar

Other languages

English

Inventor

Владимир Николаевич Савельев

Александр Моисеевич Уздин

Раиса Григорьевна Хусид

Worldwide applications

1983 SU

Application SU833661151A events

1983-11-11

Application filed by Научно-Исследовательский Институт Мостов

1983-11-11

Priority to SU833661151A

1985-08-23

Application granted

1985-08-23

Publication of SU1174616A1

Info

Non-patent citations (1)

Cited by (3)

Similar documents

Priority and Related Applications

External links

Espacenet

Global Dossier

Discuss

Description

72

(Л

Од

70.

cpaz.l 5 4 . Изобретение относитс к области болтовых фрикционных соединений стальныхлистов, элементов сооружений, подверженных динамическим воздействи м. Цель изобретени

- повышение надежности соединени и соедин емых конструкций путем улучшени

демпфируюших свойств соединени . Поставленна цель достигаетс тем, что контактируюшие

поверхности деталей и накладок по разные стороны от стыка выполнены с разной

шероховатостью. На фиг. 1 показано болтовое соединение плоских деталей встык,

продольный разрез; на фиг. 2 - вариант соединени при наличии зазоров в накладках и

прокладках; на фиг. 3 - диаграммы деформировани соединений . Болтовое соединение

содержит два или более металлических листов 1, накладки 2, прокладки 3, в листах,

накладках и прокладках выполнены овальные отверсти 4, через которые пропушены

высокопрочные болты 5, объедин ющие листы, прокладки и накладки в пакет. Прокладки и

накладки могут быть выполнены с зазорами 6, чередующимис друг по отношению к другу.

Шероховатость обжимаемых болтами листов по одну сторону от стыка меньше, чем

шероховатость по другую сторону от стыка, при этом коэффициент трени уменьшаетс при

переходе через зазор в накладке или прокладке . При малых горизонтальных нагрузках сила

трени между листами пакета, ст нутого высокопрочными болтами 5, не преодолеваетс и

соединение работает упруго (участок О-1 на диаграммах деформировани ). С увеличением

нагрузки происходит взаимное проскальзывание соедин емых листов или прокладок 3

относительно накладок 2 контакта листов с меньшей шероховатостью, при этом на диаграмме

дефюрмировани имеет м,есто «площадка текучести (участок 1-2). Взаимное смещение

листов происходит до упора болтов 5 в кра овальных отверстий 4 в зоне проскальзывани ,

после чего соединение снова работает упруго (участок 2-3). При дальнейшем увеличении

нагрузки картина деформировани повтор етс (участки 3-4 на сплошной и 3-4, 4-5, 5-6, 6-7, 7-8

на пунктирной диаграмме деформировани ). После того как все болты соединени дойдут до

упора в кра овальных отверстий, соединение начинает работать упруго (участки 4-5 и 8-9), а

затем происходит разрушение соединени за счет сн ти листов пакета и среза болтов (участки

5-6 и 9-10). Вариант соединени , отличающийс наличием зазоров в накладках и прокладках,

характеризуетс 2п участками пластического течени («площадками текучести), где п-число

зазоров в прокладках (счита стыковой зазор между листами ), что дает возможность в полной

мере реализовать принцип многокаскадного демпфировани колебаний, заключающийс в

поочередном включении демпфирующих элементов по мере увеличени нагрузки.

О

иг.5

Claims (1)

Hide Dependent

1. БОЛТОВОЕ СОЕДИНЕНИЕ ПЛОСКИХ ДЕТАЛЕЙ ВСТЫК с накладками и овальными

отверстиями под болты, отличающееся тем, что, с целью повышения надежности

соединения и соединяемых конструкций путем улучшения демпфирующих свойств

соединения, контактирующие поверхности деталей и накладок по разные стороны от

стыка выполнены с разной шероховатостью.

Фиг. 1

SU ,1174616 >

При малых горизонтальных нагрузках сила трения между листами пакета, стянутого

высокопрочными болтами 5, не преодолевается и соединение работает

упруго 5 (участок 0—1 на диаграммах деформирования). С увеличением нагрузки

происходит взаимное проскальзывание соединяемых листов или прокладок 3

относительно накладок 2 контакта листов с меньшей шероховатостью, при этом на

71.

диаграмме деформирования 10 имеет место «площадка текучести» (участок 1—2).Взаимное смещение листов происходит до упора болтов 5 в края овальных отверстий 4

в зоне проскальзывания, после чего соединение снова работает упруго (участок 2—3).

При дальнейшем увеличении нагрузки картина деформирования повторяется (участки

3—4 на сплошной и 3—4, 4—5, 5—6, 6—7, 7—8 на пунктирной диаграмме

деформирования). После того как все болты соединения дойдут до упора в края

овальных отверстий, соединение начинает работать упруго (участки 4—5 и 8—9), а

затем происходит разрушение соединения за счет снятия листов пакета и среза болтов

(участки 5—6 и 9—10). Вариант соединения, отличающийся наличием зазоров в

накладках и прокладках, характеризуется 2п участками пластического течения

(«площадками текучести»), где η—число зазоров в прокладках (считая стыковой зазор

между листами), что дает возможность в полной мере реализовать принцип

многокаскадного демпфирования колебаний, заключающийся в поочередном включении

демпфирующих элементов по мере увеличени

https://patents.google.com/patent/SU1174616A1/ru

https://patentimages.storage.googleapis.com/2a/50/f5/ea3747d03b46fb/SU1168755A1.pdf

Болтовое соединение

Landscapes

Connection Of Plates

Show more

SU1168755A1

USSR - Soviet Union

Download PDF Find Prior Art Similar

Other languages

English

Inventor

Vladimir N Savelev

Aleksandr M Uzdin

Raisa G Khusid

Worldwide applications

1983 SU

Application SU833687682A events

1983-11-11

Application filed by Nii Mostov

72.

1983-11-11Priority to SU833687682A

1985-07-23

Application granted

1985-07-23

Publication of SU1168755A1

Info

Cited by (1)

Similar documents

Priority and Related Applications

External links

Espacenet

Global Dossier

Discuss

Description

Изобретение относится к болтовым фрикционным соединениям, подверженным действию интенсивных

динамических нагрузок.

Целью изобретения является повы- 5 шение надежности соединения путем обеспечения многокаскадного

демпфирования при динамических нагрузках.

Для достижения этой цели в болтовом соединении, содержащем несколько Ю пдследовательно соединенных

пакетов деталей с овальными отверстиями, большие оси которых расположены вдоль оси соединения по линии

нагрузки, и крепежные элементы, установленные в 15 эти отверстия, диаметр крепежных элементов в каждом

последующем пакете меньше их диаметра в предыдущем пакете.

На фиг. 1 показано болтовое сое- 20 динение; на фиг.2 - вариант выполнения болтового соединения,

содержащий четыре последовательно соединенных пакета деталей; на фиг.З - диаграмма деформирования

соединения (сплошная 25 линия характеризует работу соединения, изображенного на фиг.1, пунктирная - на

фиг.2].

Болтовое соединение содержит два или более листов 1, накладки 2, прэк-30 ладки 3. В листах,- накладках и

прокладках выполнены овальные отверстия 4, в которых размещены крепежные элементы 5, объединяющие

листы, прокладки и накладки в пакет. Диаметр хотя бы одного из болтов, по крайней мере, в одном из

последовательно соединенных пакетов, меньше диаметра болтов в предыдущем пакете. При этом диаметры

болтов выбраны так,

что несущая способность соединения по преодолению всех сил трения не ·' превосходит несущей способности

соединения по условию среза болтов и смятия листов пакета.

При малых горизонтальных нагрузках силы трения между листами пакета 1, стянутого высокопрочными

болтами 5, не преодолеваются и соединение работает упруго (участок 0-1 на диаграмме деформирования фиг.З).

С увеличением нагрузки произойдет взаимное проскальзывание соединяемых листов 1 или прокладок 3

относительно накладок 2 в зоне обжатия их болтами меньшего диаметра, при этом на диаграмме

деформирования будет иметь место "площадка текучести" (участок 1-2 на диаграммах деформирования);

взаимное смещение листов будет иметь место до тех пор, пока болты 5 не упрутся в края овальных отверстий 4

в зоне проскальзывания; после этого соединение снова работает упруго (участок 2-3 на диаграммах

деформирования) . При дальнейшем увеличении нагрузки картина деформирования повторяется (участки 3-4 на

сплошной и 3-4, 4-5, 5-6, 6-7, 7-8 на пунктирной диаграммах деформирования); после того, как все болты

соединения упрутся в края овальных отверстий, соединение работает упруго (участки 4-5 и 8-9 на

73.

соответствующих диаграммах деформирования), а затем происходит разрушение соединения за счет смятиялистов пакета, и срезки болтов Участки 4-6 и 8-10 на диаграммах деформирования).

фиг?

Фиг.З

Claims (1)

Hide Dependent

1.

БОЛТОВОЕ СОЕДИНЕНИЕ, содержащее последовательно соединенные пакеты

деталей с овальными отверстиями, большие оси которых расположены вдоль оси

соединения по линии нагрузки, и крепежные элементы, установленные в эти отверстия,

отличающееся тем, что, с целью повышения надежности соединения путем

обеспечения многокаскадного демпфирования при динамических нагрузках, диаметр

крепежных элементов в каждом последующем пакете меньше диаметра крепежных

элементов в предыдущем пакете.

1168755

Фиг. 1

https://patents.google.com/patent/SU1168755A1/ru

ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ,

РАСЧЕТ И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

ФРИКЦИОННО-ПОДВИЖНЫХ СОЕДИНЕНИЙ

УЗДИН А.М., ЕЛИСЕЕВ О.Н., , НИКИТИН А.А., ПАВЛОВ В.Е., СИМКИН А.Ю., КУЗНЕЦОВА

И.О.

ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ,

РАСЧЕТ И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

ФРИКЦИОННО-ПОДВИЖНЫХ СОЕДИНЕНИЙ

74.

СОДЕРЖАНИЕ1

Введение

3

2

Элементы теории трения и износа

6

3

Методика расчета одноболтовых ФПС

18

3.1

Исходные посылки для разработки методики расчета ФПС

18

3.2

Общее уравнение для определения несущей способности ФПС.

20

3.3

Решение общего уравнения для стыковых ФПС

21

3.4

Решение общего уравнения для нахлесточных ФПС

22

4

Анализ экспериментальных исследований работы ФПС

26

5

Оценка

параметров

диаграммы

деформирования

многоболтовых

фрикционно-подвижных соединений (ФПС)

31

5.1

Общие положения методики расчета многоболтовых ФПС

31

5.2

Построение уравнений деформирования стыковых многоболтовых ФПС

32

5.3

Построение уравнений деформирования нахлесточных многоболтовых 38

ФПС

6

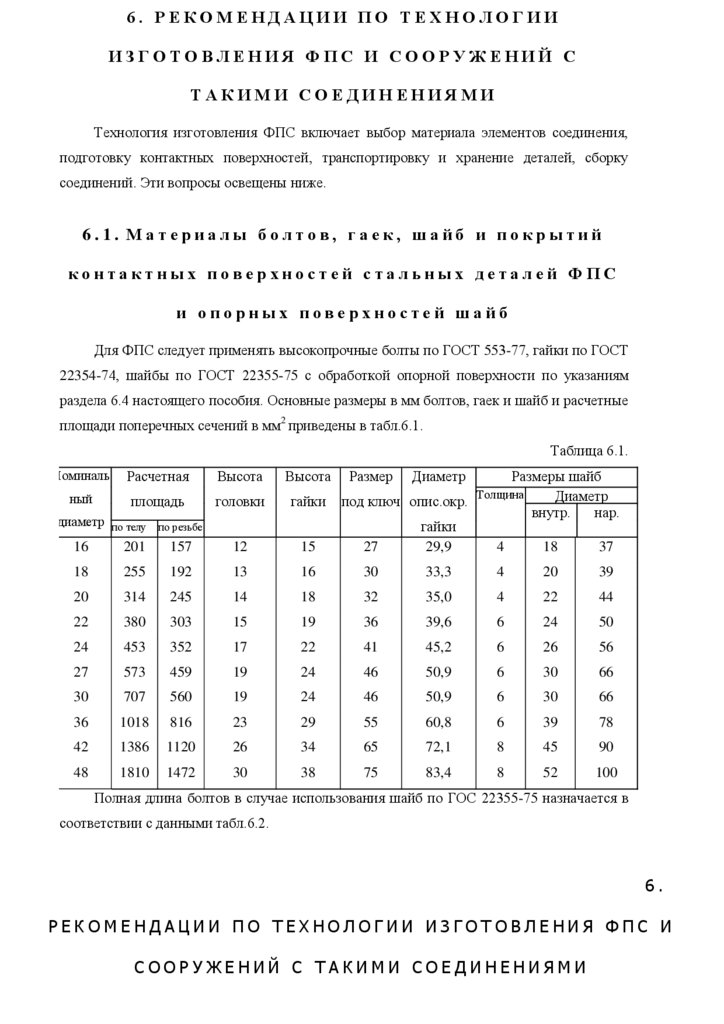

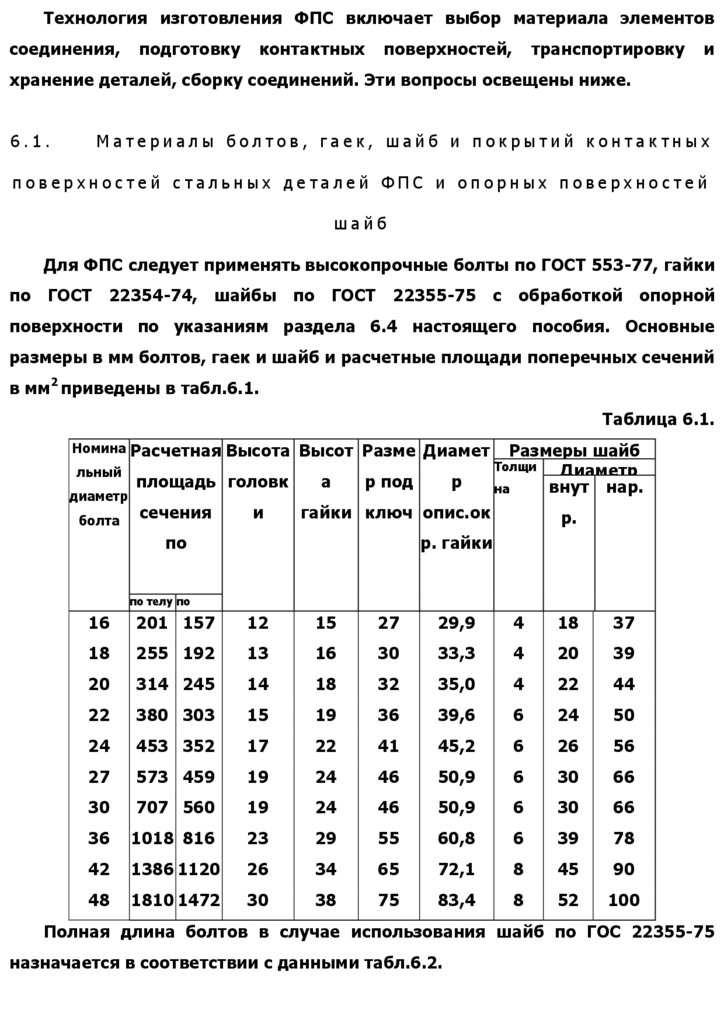

Рекомендации по технологии изготовления ФПС и сооружений с такими

соединениями

6.1

42

Материалы болтов, гаек, шайб и покрытий контактных поверхностей

стальных деталей ФПС и опорных поверхностей шайб

42

6.2

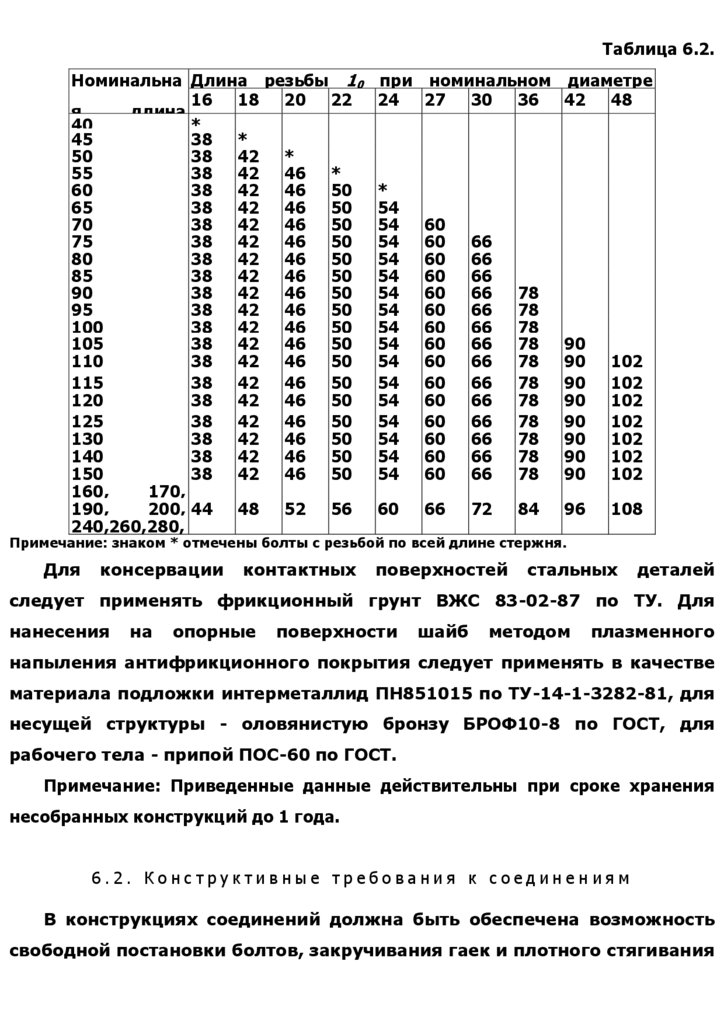

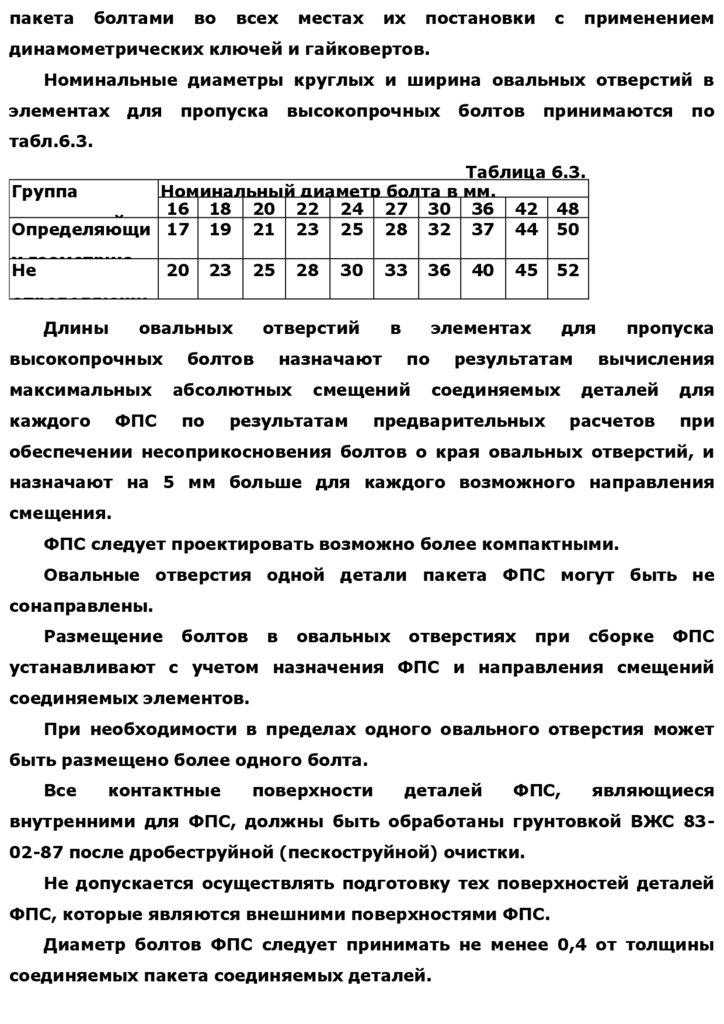

Конструктивные требования к соединениям

43

6.3

Подготовка

контактных

поверхностей

элементов

и

методы

контроля

6.4

45

Приготовление и нанесение протекторной грунтовки ВЖС 83-0287. Требования к загрунтованной поверхности. Методы контроля

6.4.1

Основные требования по технике безопасности при работе с

грунтовкой ВЖС 83-02-87

6.4.2

Транспортировка

и

47

хранение

элементов

законсервированных грунтовкой ВЖС 83-02-87

6.5

46

и

деталей,

49

Подготовка и нанесение антифрикционного покрытия на опорные 49

поверхности шайб

6.6

Сборка ФПС

49

7