Похожие презентации:

Методы переработки ПКМ

1.

Виды волокнистых наполнителей:ткани (а),

непрерывные волокна (б),

ленты (в),

рубленые волокна (г)

1

2.

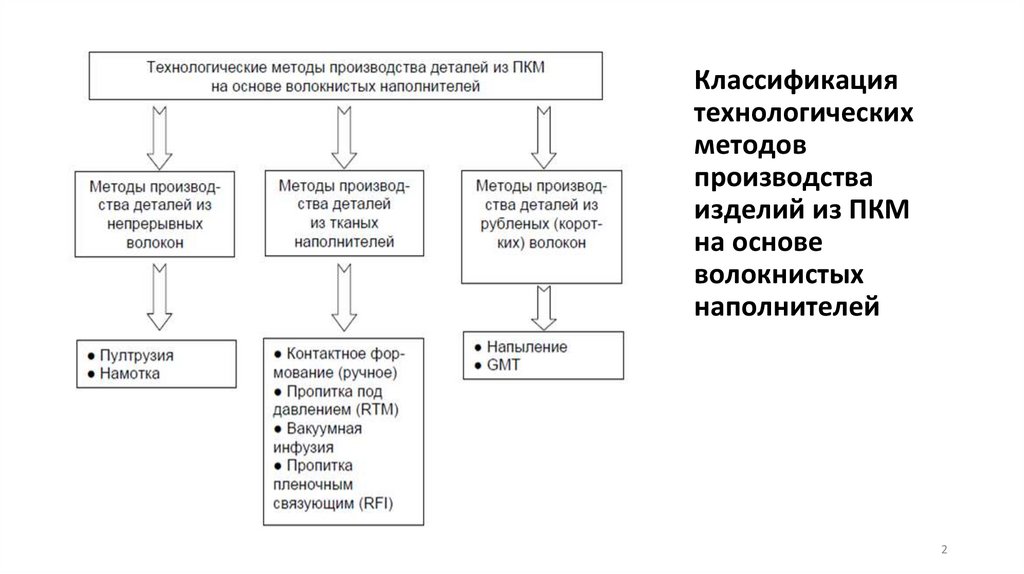

Классификациятехнологических

методов

производства

изделий из ПКМ

на основе

волокнистых

наполнителей

2

3.

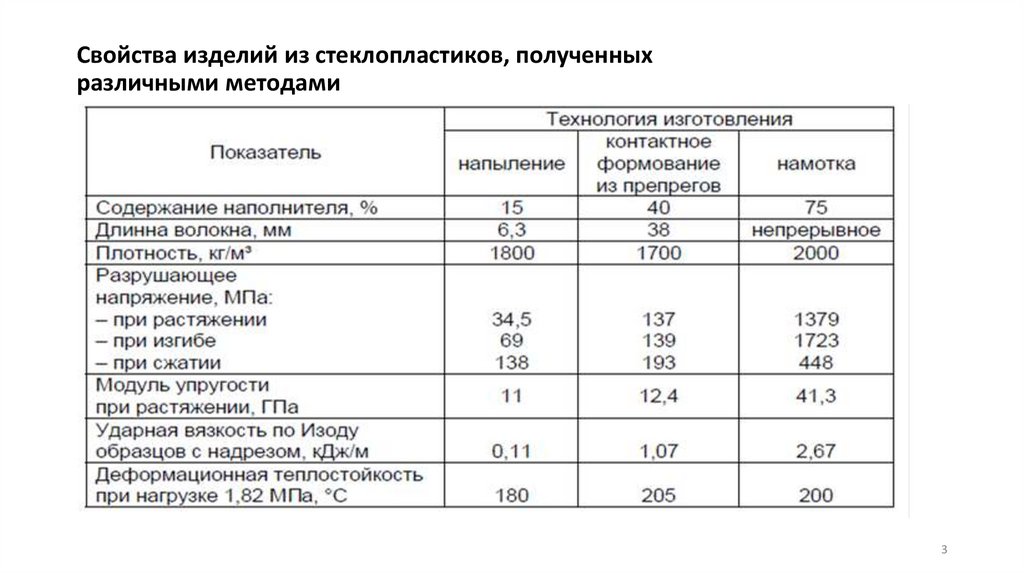

Свойства изделий из стеклопластиков, полученныхразличными методами

3

4.

Ручное формование ламината4

5.

Фотография рабочего места приформовании изделий из ПКМ методом

ручной укладки

Устройство для распыления смолы и

стекловолокна при ручном формовании

5

6.

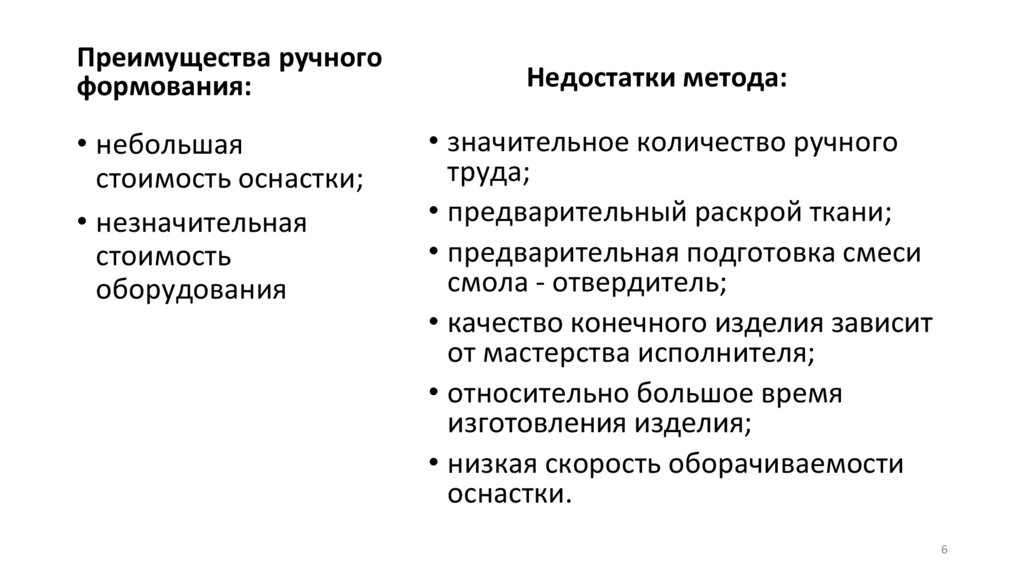

Преимущества ручногоформования:

• небольшая

стоимость оснастки;

• незначительная

стоимость

оборудования

Недостатки метода:

• значительное количество ручного

труда;

• предварительный раскрой ткани;

• предварительная подготовка смеси

смола - отвердитель;

• качество конечного изделия зависит

от мастерства исполнителя;

• относительно большое время

изготовления изделия;

• низкая скорость оборачиваемости

оснастки.

6

7.

Производство композитов напылениемФормование корпуса лодки методом

напыления

7

8.

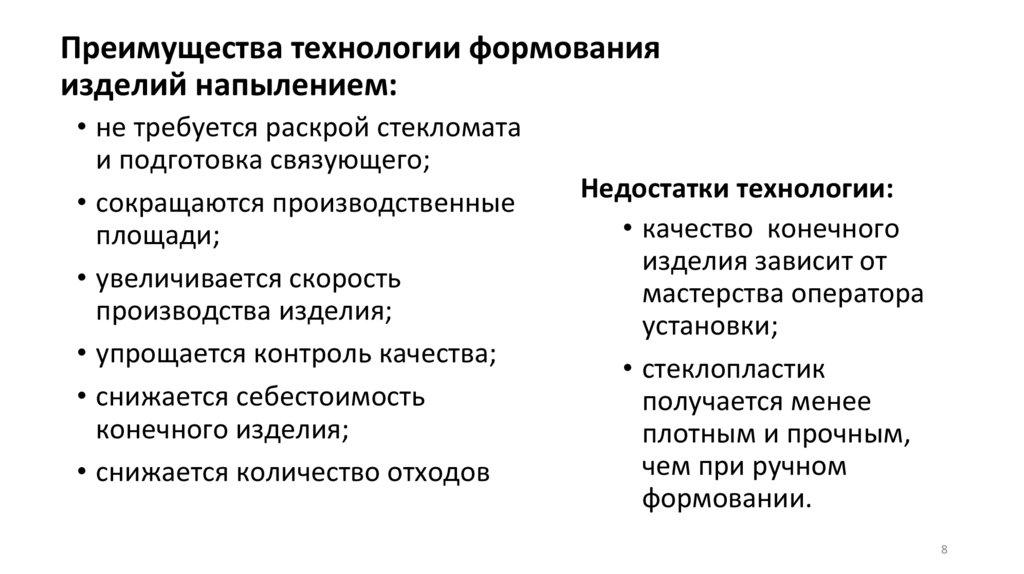

Преимущества технологии формованияизделий напылением:

• не требуется раскрой стекломата

и подготовка связующего;

• сокращаются производственные

площади;

• увеличивается скорость

производства изделия;

• упрощается контроль качества;

• снижается себестоимость

конечного изделия;

• снижается количество отходов

Недостатки технологии:

• качество конечного

изделия зависит от

мастерства оператора

установки;

• стеклопластик

получается менее

плотным и прочным,

чем при ручном

формовании.

8

9.

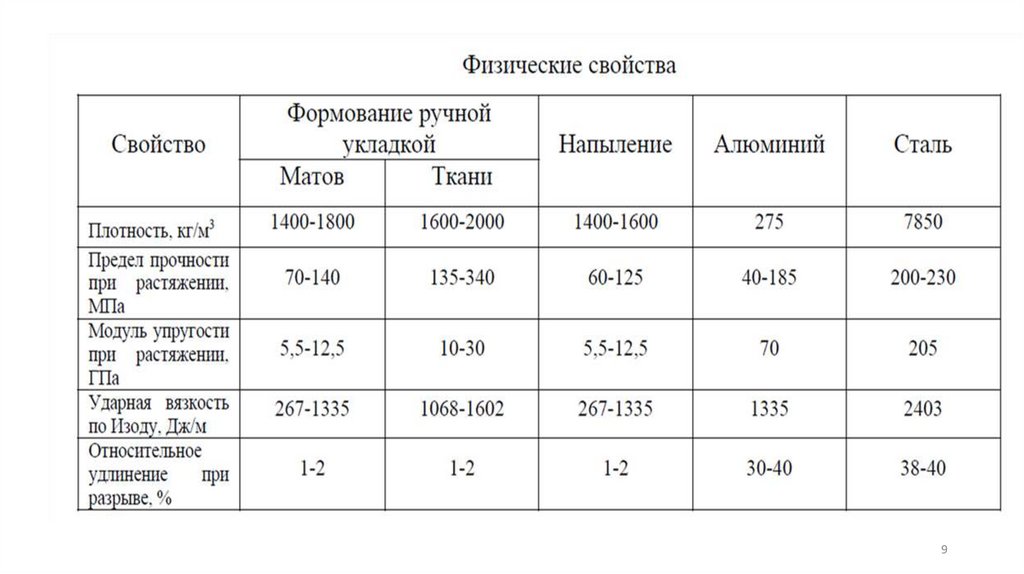

910.

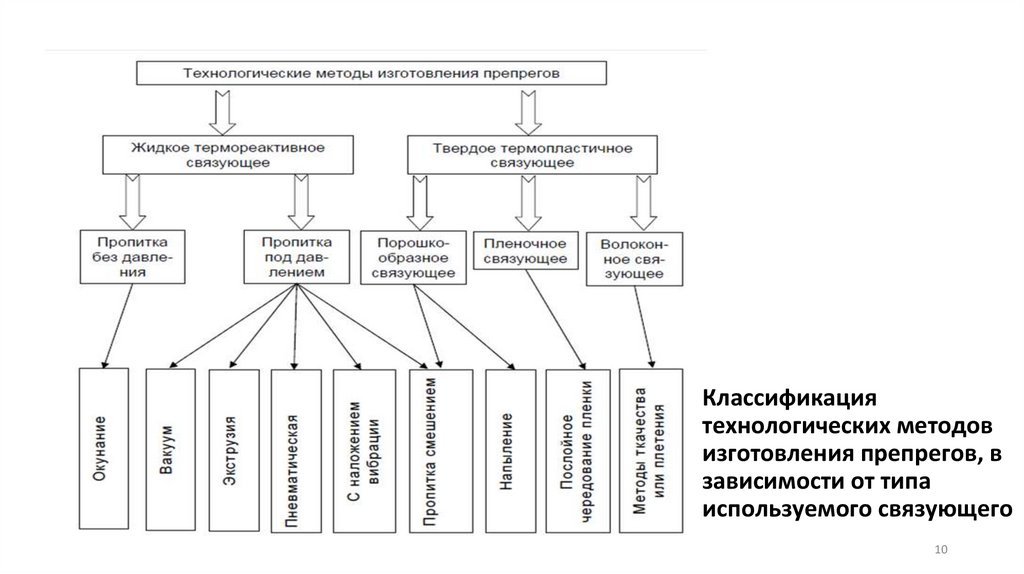

Классификациятехнологических методов

изготовления препрегов, в

зависимости от типа

используемого связующего

10

11.

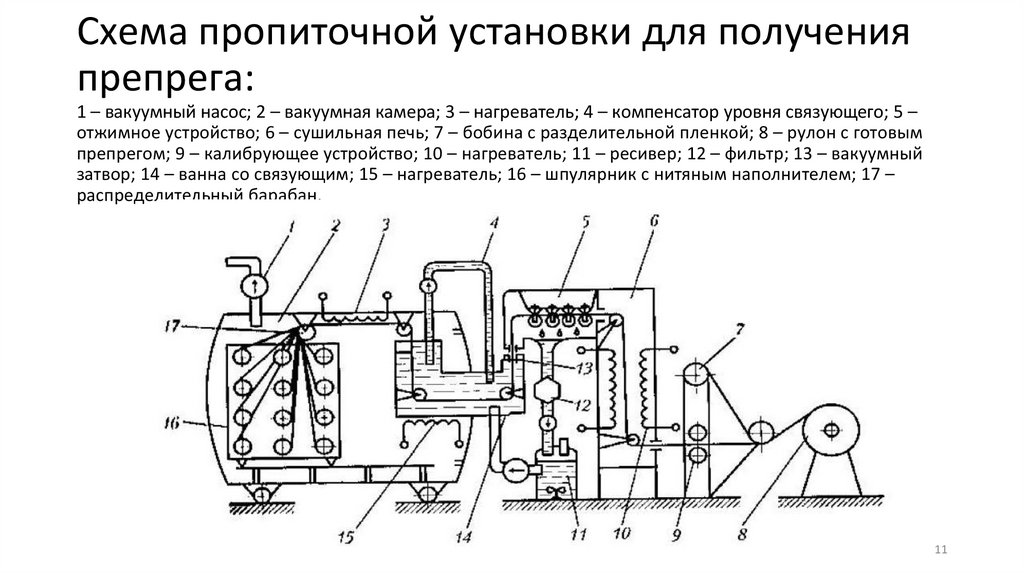

Схема пропиточной установки для полученияпрепрега:

1 – вакуумный насос; 2 – вакуумная камера; 3 – нагреватель; 4 – компенсатор уровня связующего; 5 –

отжимное устройство; 6 – сушильная печь; 7 – бобина с разделительной пленкой; 8 – рулон с готовым

препрегом; 9 – калибрующее устройство; 10 – нагреватель; 11 – ресивер; 12 – фильтр; 13 – вакуумный

затвор; 14 – ванна со связующим; 15 – нагреватель; 16 – шпулярник с нитяным наполнителем; 17 –

распределительный барабан.

11

12.

Недостатки метода:Преимущества метода

получения ПКМ из препрегов:

• Могут быть получены ПКМ с

высоким содержанием

наполнителя.

• Хорошие условия труда.

• Возможность

автоматизировать процесс.

• Высокая стоимость

материалов.

• Для получения ПКМ на основе

препрегов необходима стадия

отверждения,

12

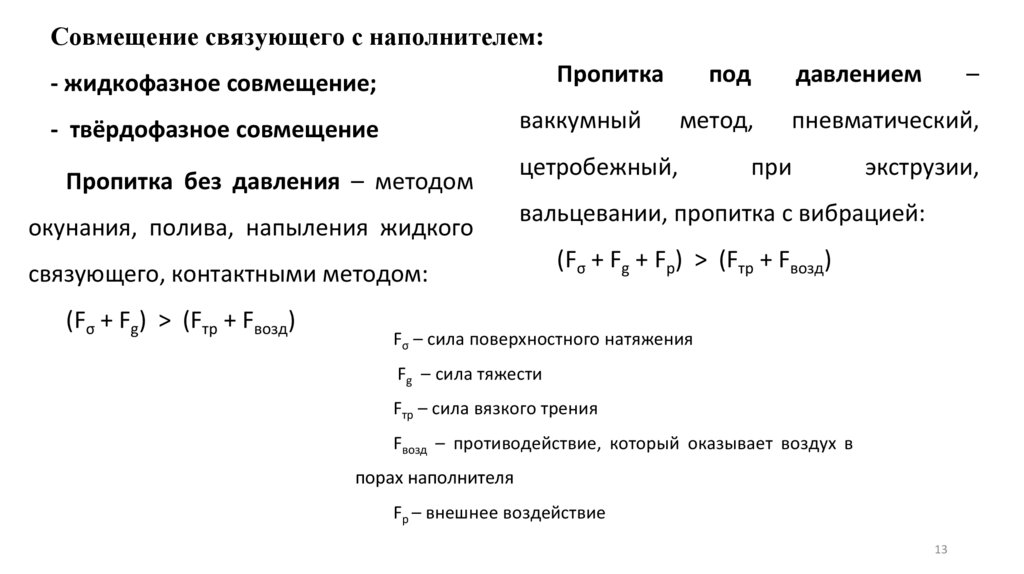

13.

Совмещение связующего с наполнителем:Пропитка

- жидкофазное совмещение;

ваккумный

- твёрдофазное совмещение

Пропитка без давления – методом

окунания, полива, напыления жидкого

метод,

цетробежный,

давлением

–

пневматический,

при

экструзии,

вальцевании, пропитка с вибрацией:

связующего, контактными методом:

(Fσ + Fg) > (Fтр + Fвозд)

под

(Fσ + Fg + Fр) > (Fтр + Fвозд)

Fσ – сила поверхностного натяжения

Fg – сила тяжести

Fтр – сила вязкого трения

Fвозд – противодействие, который оказывает воздух в

порах наполнителя

Fр – внешнее воздействие

13

14.

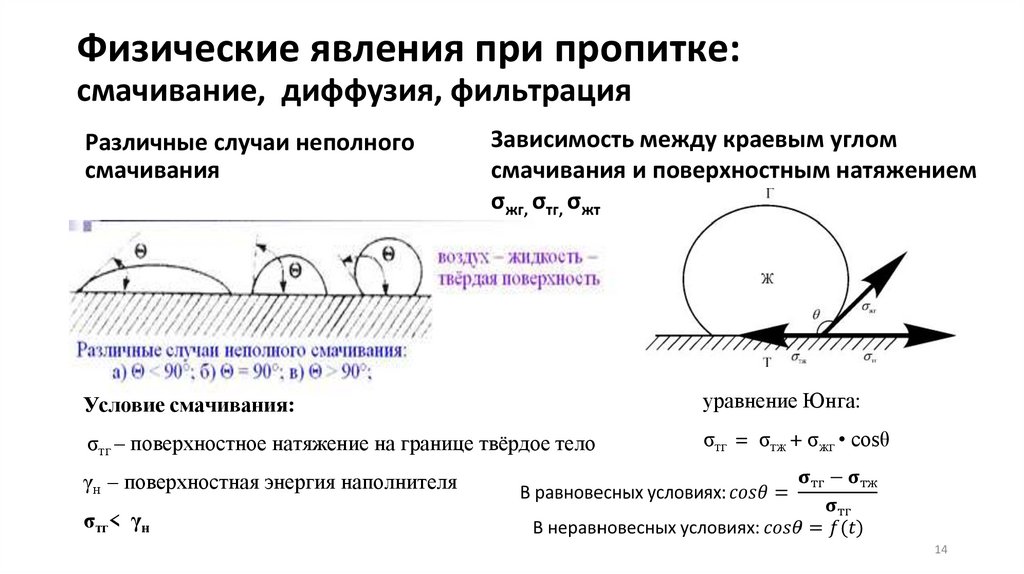

Физические явления при пропитке:смачивание, диффузия, фильтрация

Различные случаи неполного

смачивания

Зависимость между краевым углом

смачивания и поверхностным натяжением

σжг, σтг, σжт

Условие смачивания:

уравнение Юнга:

σтг – поверхностное натяжение на границе твёрдое тело

σтг = σтж + σжг • cosθ

γн – поверхностная энергия наполнителя

σтг< γн

14

15.

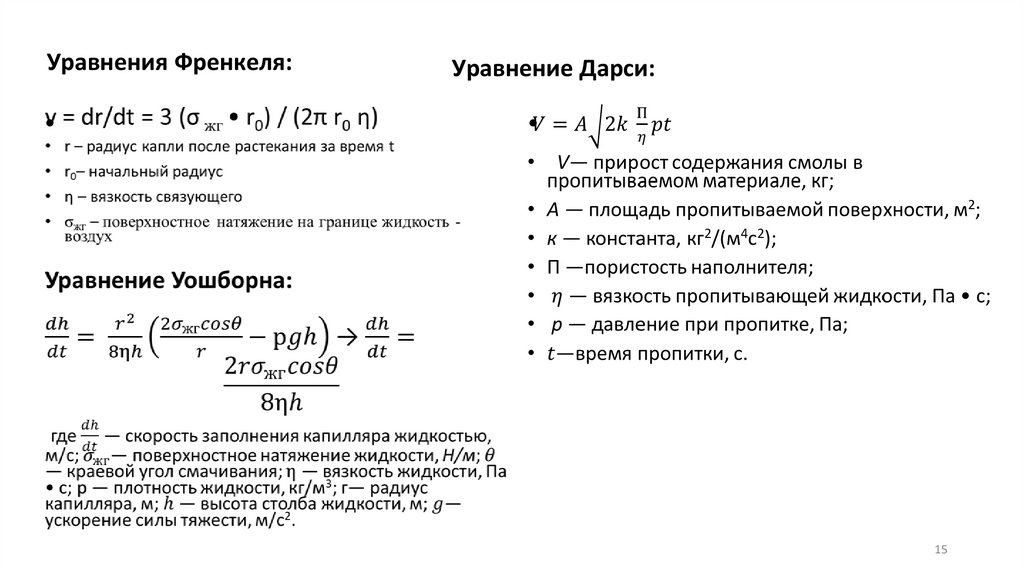

Уравнения Френкеля:Уравнение Дарси:

15

16.

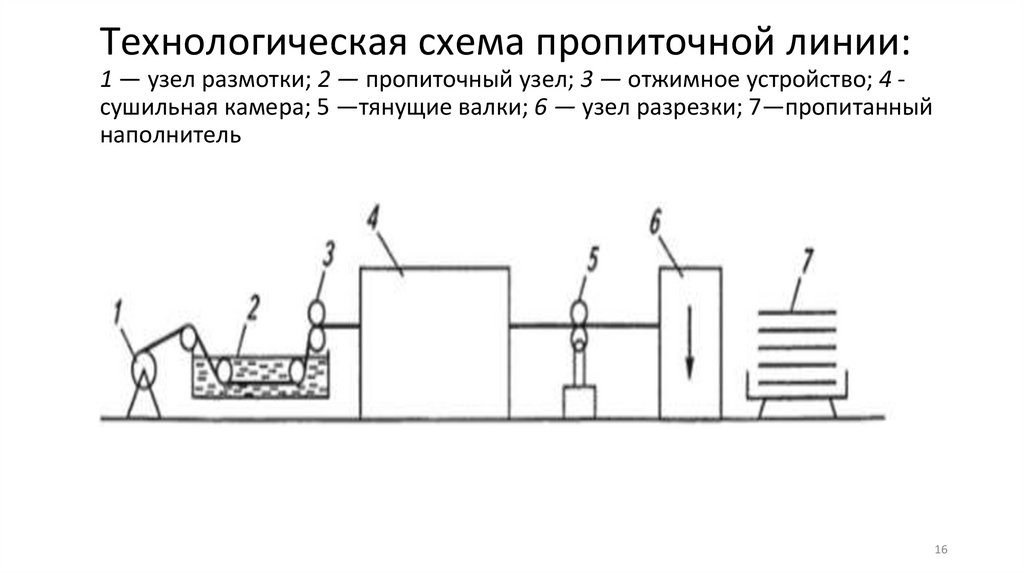

Технологическая схема пропиточной линии:1 — узел размотки; 2 — пропиточный узел; 3 — отжимное устройство; 4 сушильная камера; 5 —тянущие валки; 6 — узел разрезки; 7—пропитанный

наполнитель

16

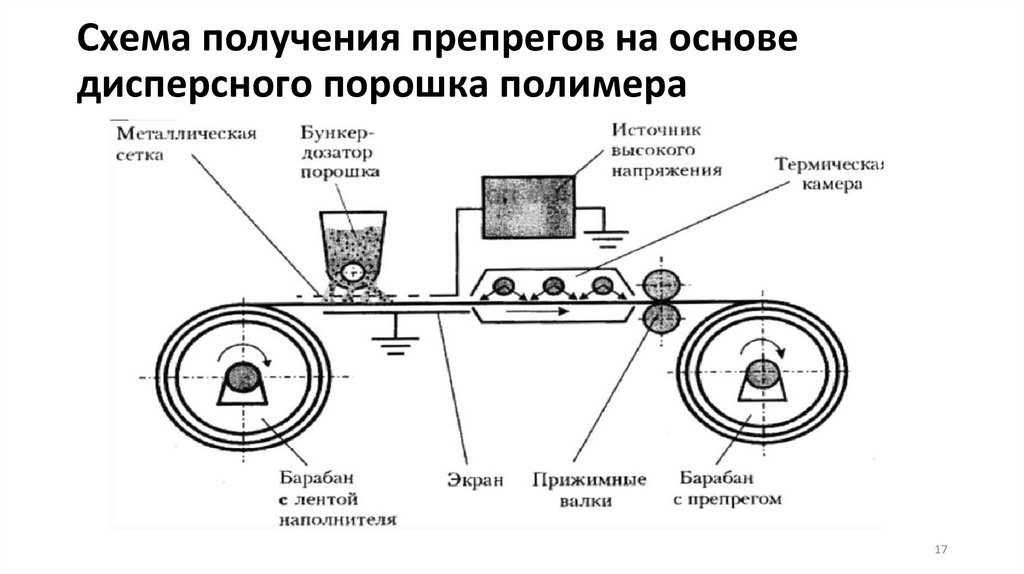

17.

Схема получения препрегов на основедисперсного порошка полимера

17

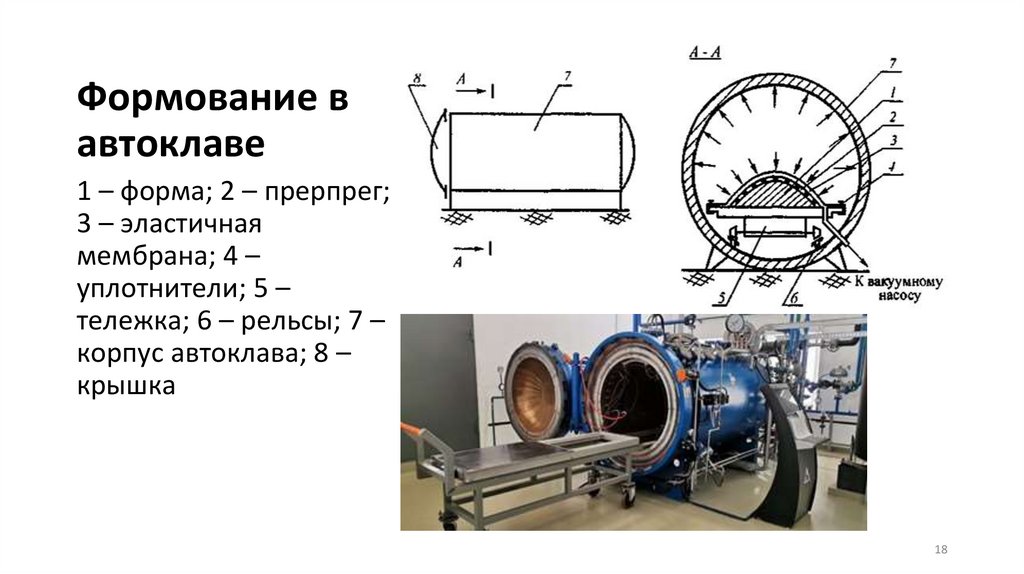

18.

Формование вавтоклаве

1 – форма; 2 – прерпрег;

3 – эластичная

мембрана; 4 –

уплотнители; 5 –

тележка; 6 – рельсы; 7 –

корпус автоклава; 8 –

крышка

18

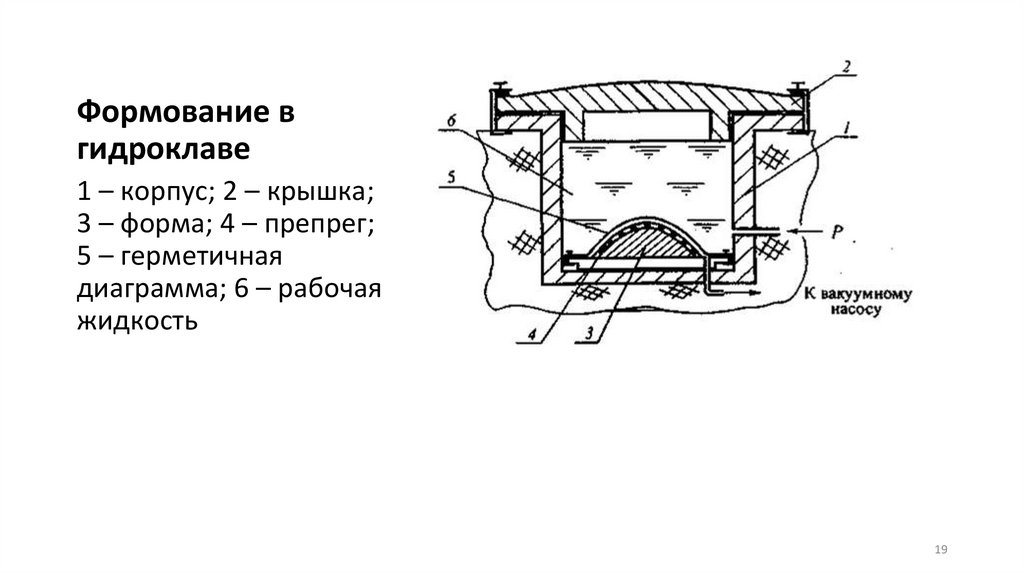

19.

Формование вгидроклаве

1 – корпус; 2 – крышка;

3 – форма; 4 – препрег;

5 – герметичная

диаграмма; 6 – рабочая

жидкость

19

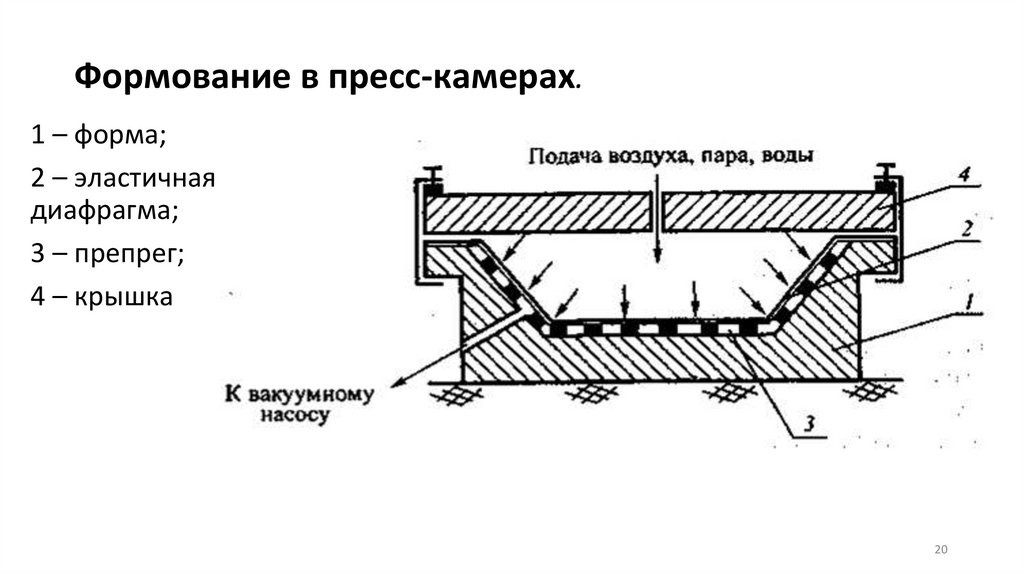

20.

Формование в пресс-камерах.1 – форма;

2 – эластичная

диафрагма;

3 – препрег;

4 – крышка

20

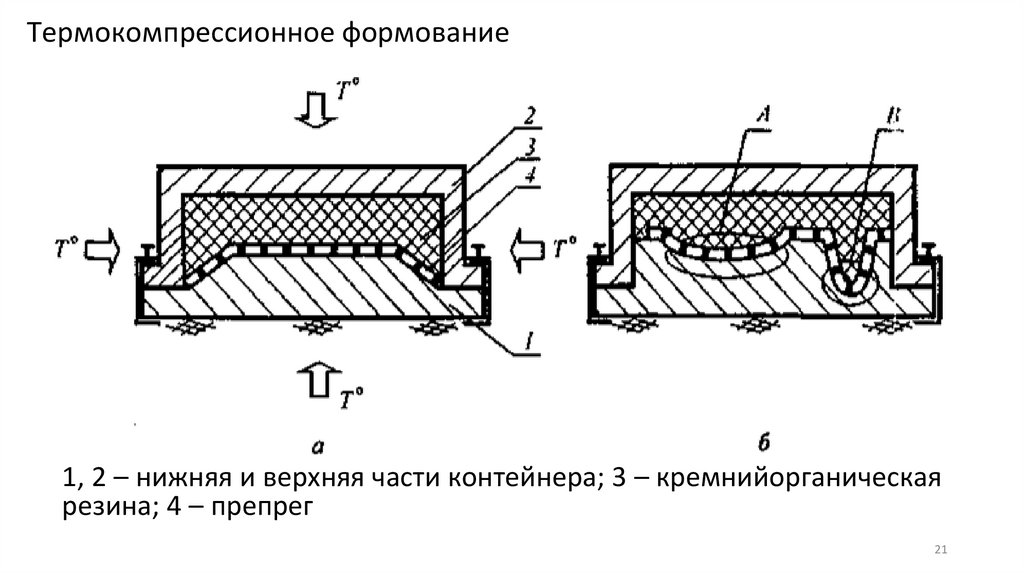

21.

Термокомпрессионное формование1, 2 – нижняя и верхняя части контейнера; 3 – кремнийорганическая

резина; 4 – препрег

21

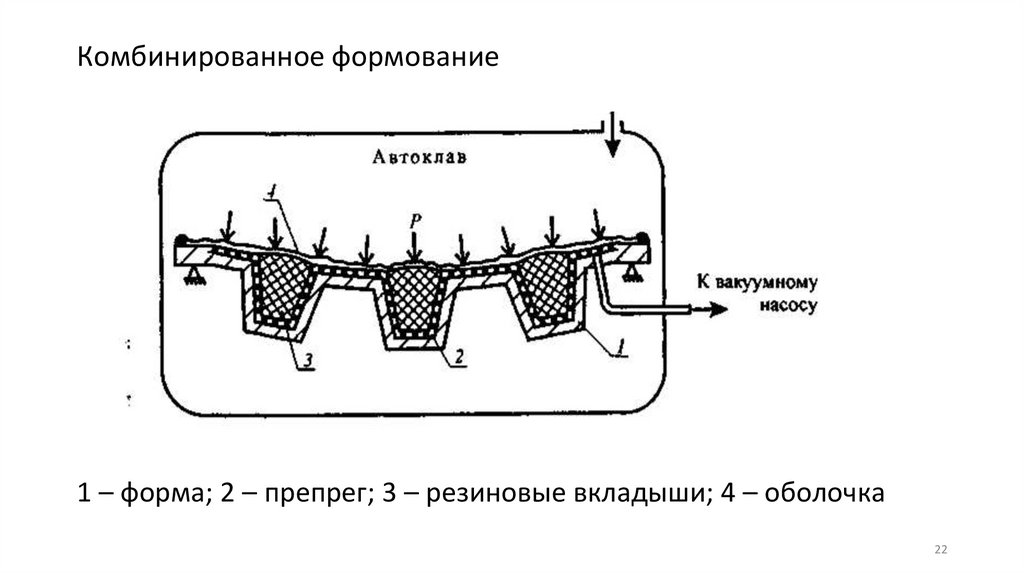

22.

Комбинированное формование1 – форма; 2 – препрег; 3 – резиновые вкладыши; 4 – оболочка

22

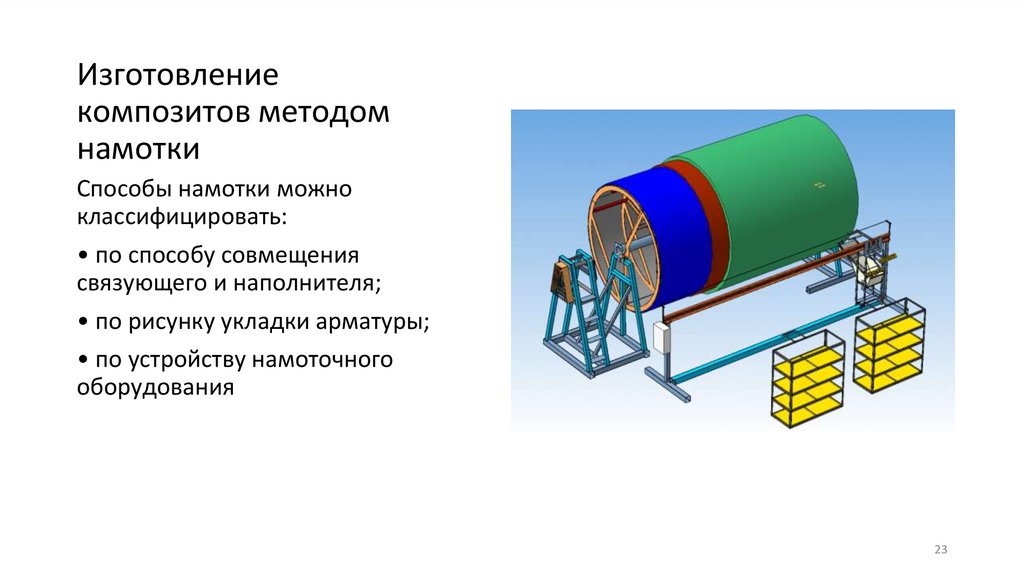

23.

Изготовлениекомпозитов методом

намотки

Способы намотки можно

классифицировать:

• по способу совмещения

связующего и наполнителя;

• по рисунку укладки арматуры;

• по устройству намоточного

оборудования

23

24.

Схема «мокрой» намоткиНамотка лопасти

1 – шпулярник с армирующим волокном; 2 – пропиточная ванна со

связующим; 3 – отжимные ролики; 4 – вращающаяся оправка.

24

25.

Принципиальная схема изготовления деталей методом сухой намотки25

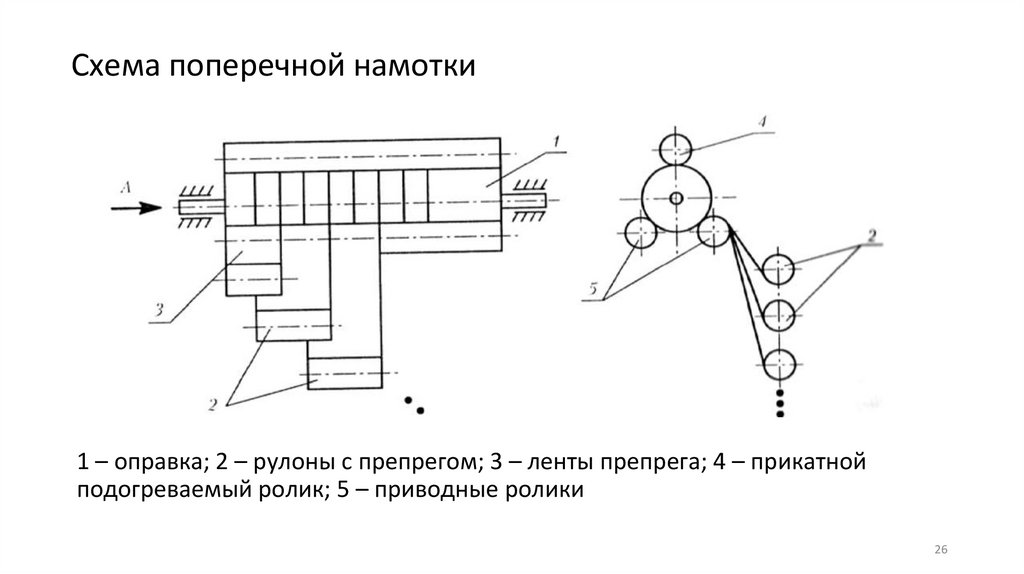

26.

Схема поперечной намотки1 – оправка; 2 – рулоны с препрегом; 3 – ленты препрега; 4 – прикатной

подогреваемый ролик; 5 – приводные ролики

26

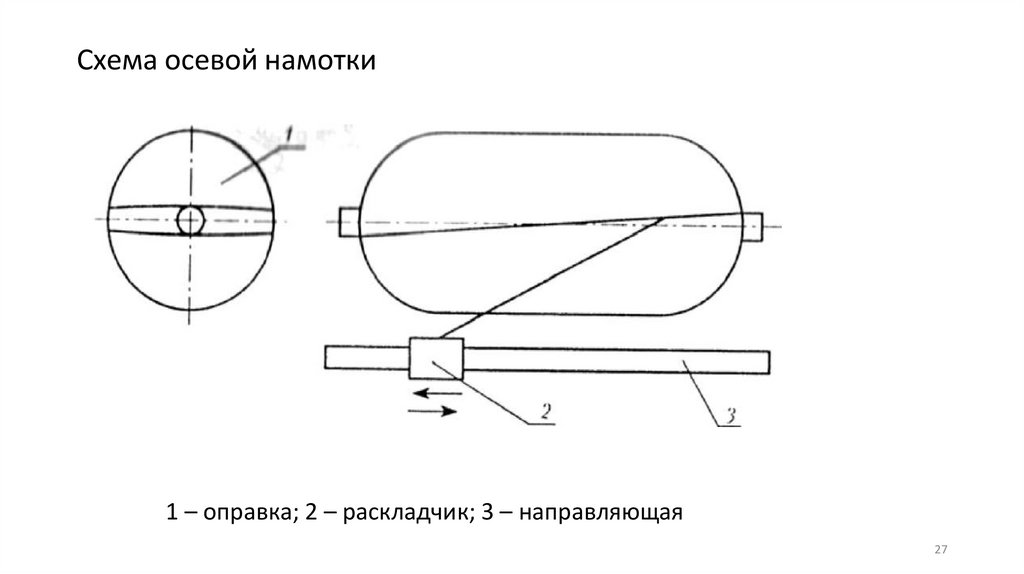

27.

Схема осевой намотки1 – оправка; 2 – раскладчик; 3 – направляющая

27

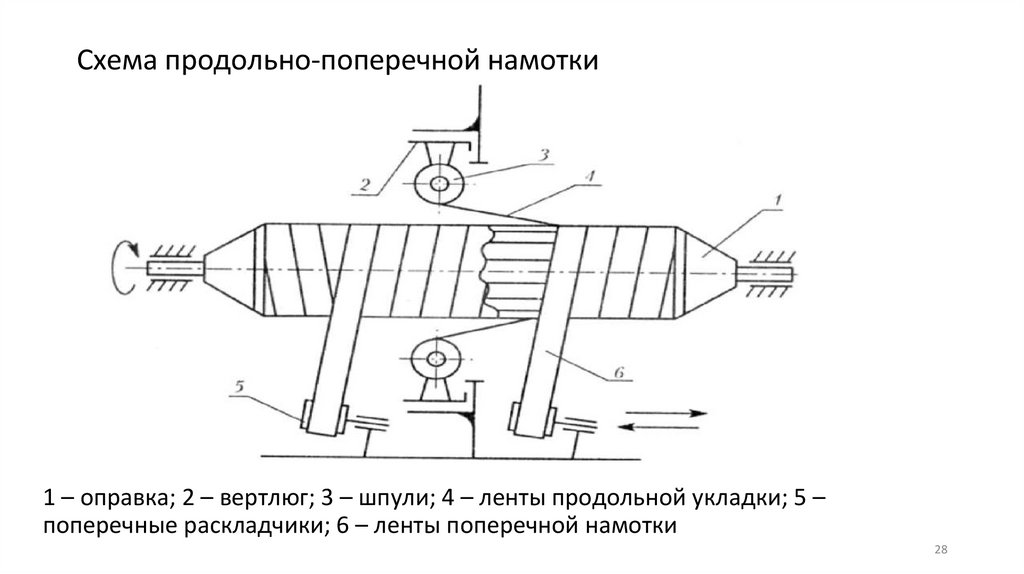

28.

Схема продольно-поперечной намотки1 – оправка; 2 – вертлюг; 3 – шпули; 4 – ленты продольной укладки; 5 –

поперечные раскладчики; 6 – ленты поперечной намотки

28

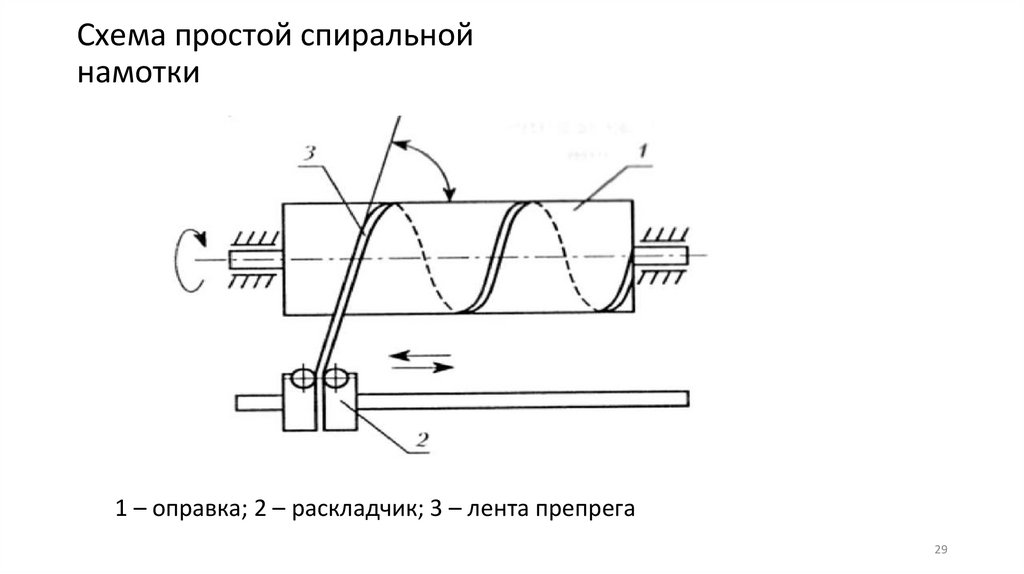

29.

Схема простой спиральнойнамотки

1 – оправка; 2 – раскладчик; 3 – лента препрега

29

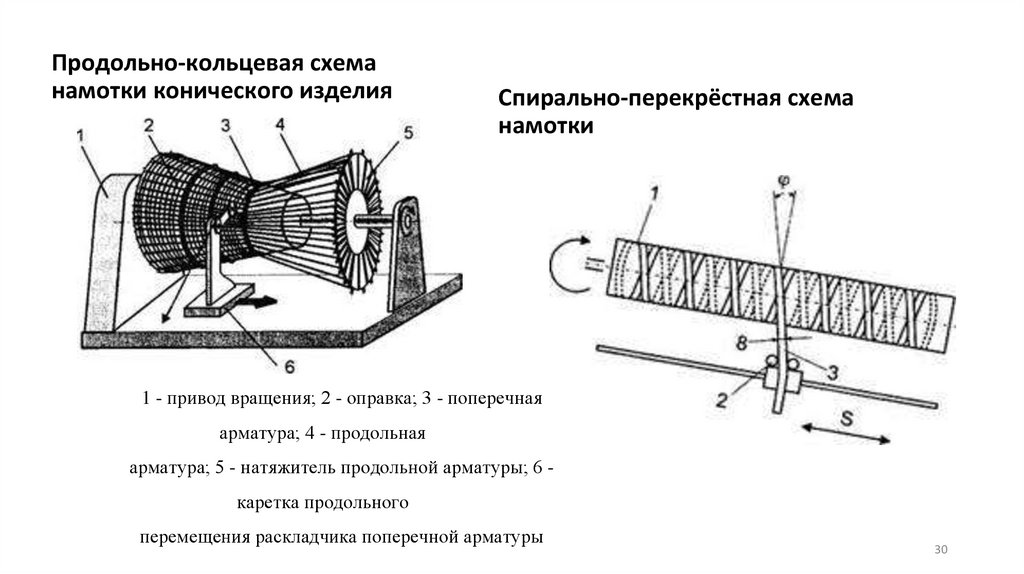

30.

Продольно-кольцевая схеманамотки конического изделия

Спирально-перекрёстная схема

намотки

1 - привод вращения; 2 - оправка; 3 - поперечная

арматура; 4 - продольная

арматура; 5 - натяжитель продольной арматуры; 6 каретка продольного

перемещения раскладчика поперечной арматуры

30

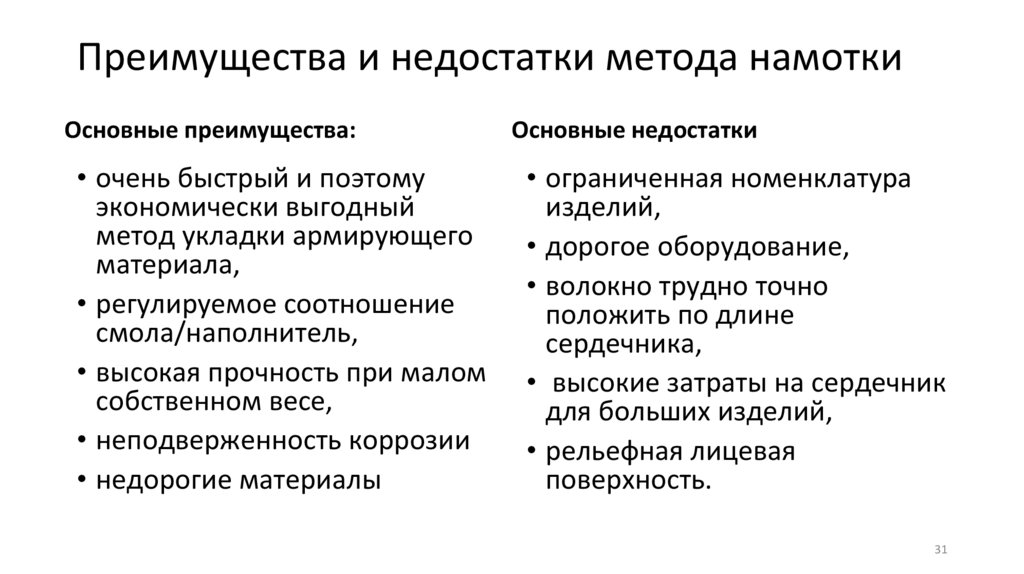

31.

Преимущества и недостатки метода намоткиОсновные преимущества:

Основные недостатки

• очень быстрый и поэтому

экономически выгодный

метод укладки армирующего

материала,

• регулируемое соотношение

смола/наполнитель,

• высокая прочность при малом

собственном весе,

• неподверженность коррозии

• недорогие материалы

• ограниченная номенклатура

изделий,

• дорогое оборудование,

• волокно трудно точно

положить по длине

сердечника,

• высокие затраты на сердечник

для больших изделий,

• рельефная лицевая

поверхность.

31

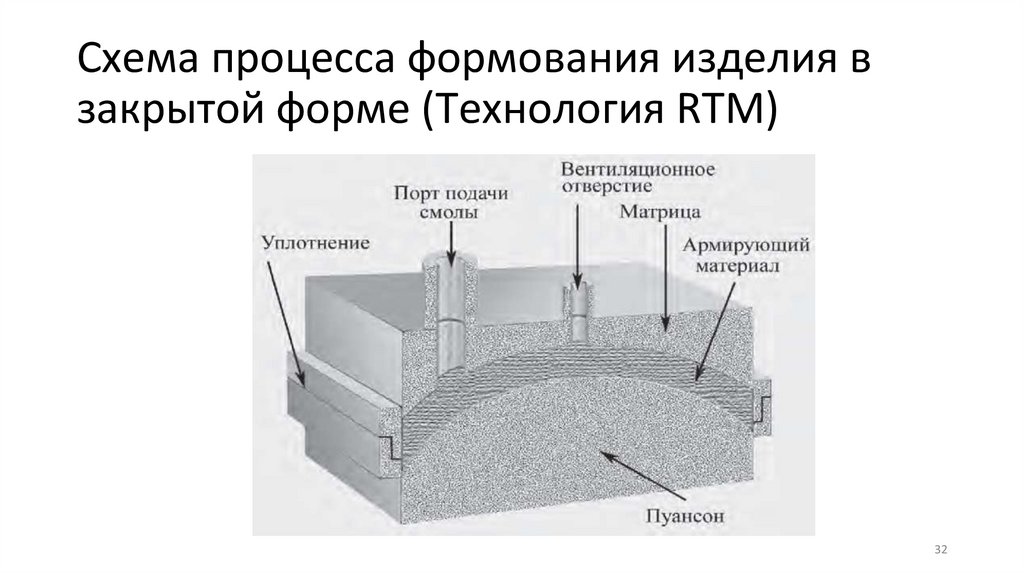

32.

Схема процесса формования изделия взакрытой форме (Технология RTM)

32

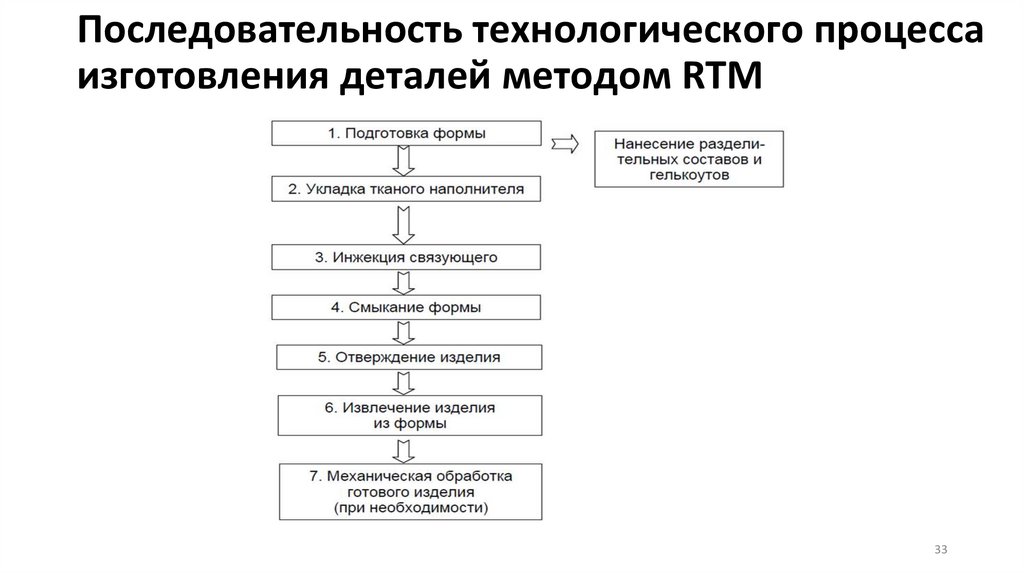

33.

Последовательность технологического процессаизготовления деталей методом RTM

33

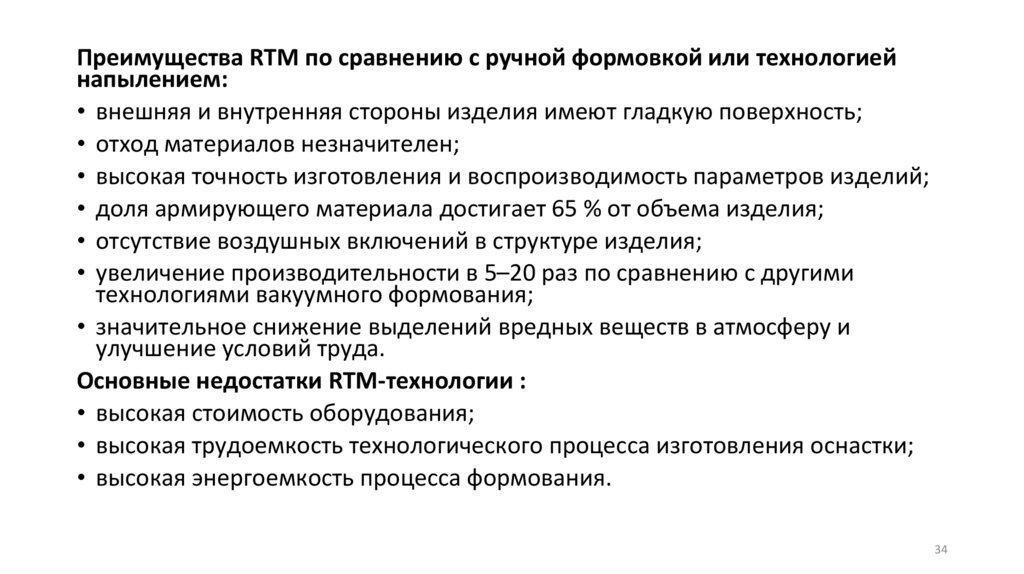

34.

Преимущества RTM по сравнению с ручной формовкой или технологиейнапылением:

• внешняя и внутренняя стороны изделия имеют гладкую поверхность;

• отход материалов незначителен;

• высокая точность изготовления и воспроизводимость параметров изделий;

• доля армирующего материала достигает 65 % от объема изделия;

• отсутствие воздушных включений в структуре изделия;

• увеличение производительности в 5–20 раз по сравнению с другими

технологиями вакуумного формования;

• значительное снижение выделений вредных веществ в атмосферу и

улучшение условий труда.

Основные недостатки RTM-технологии :

• высокая стоимость оборудования;

• высокая трудоемкость технологического процесса изготовления оснастки;

• высокая энергоемкость процесса формования.

34

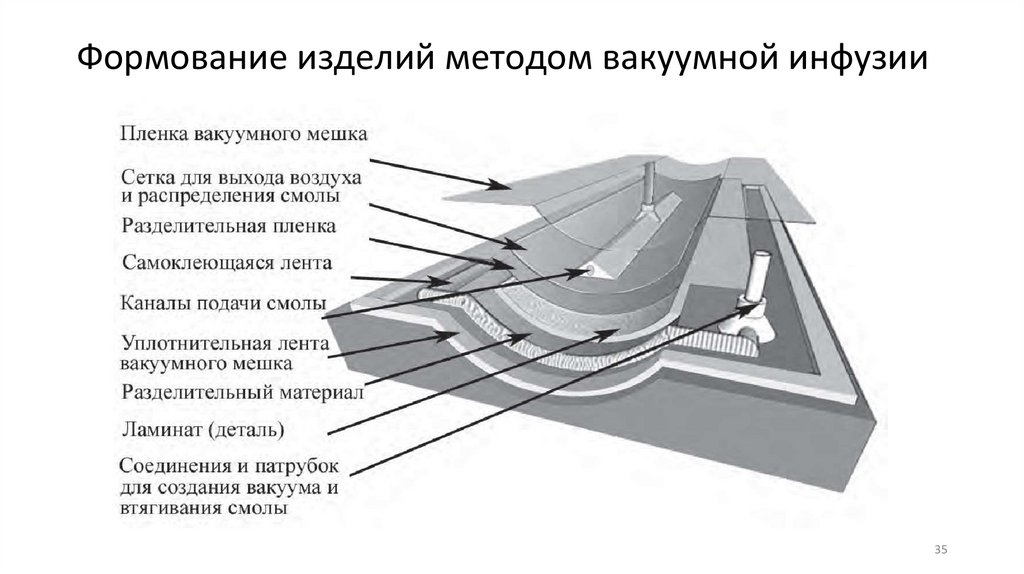

35.

Формование изделий методом вакуумной инфузии35

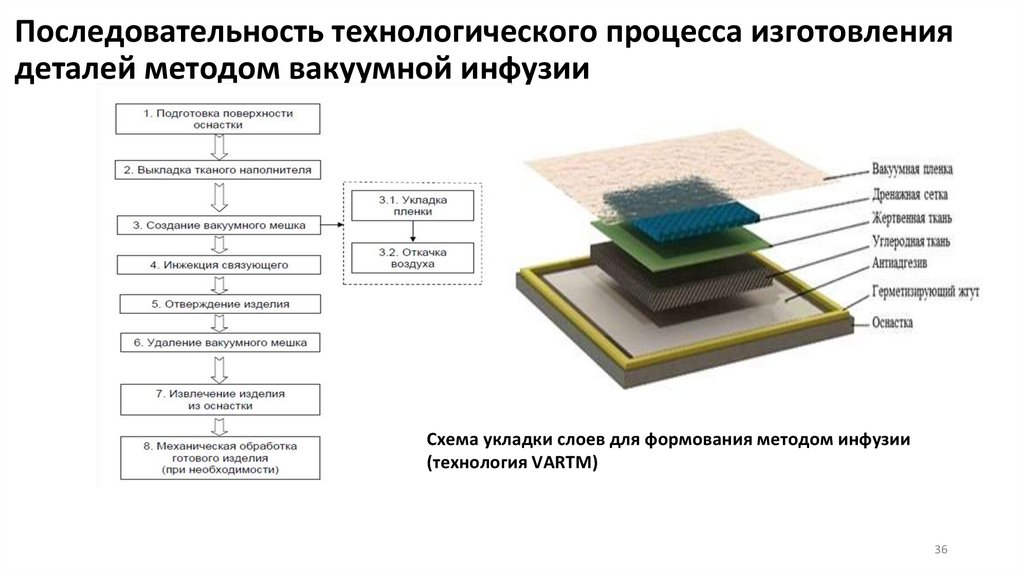

36.

Последовательность технологического процесса изготовлениядеталей методом вакуумной инфузии

Схема укладки слоев для формования методом инфузии

(технология VARTM)

36

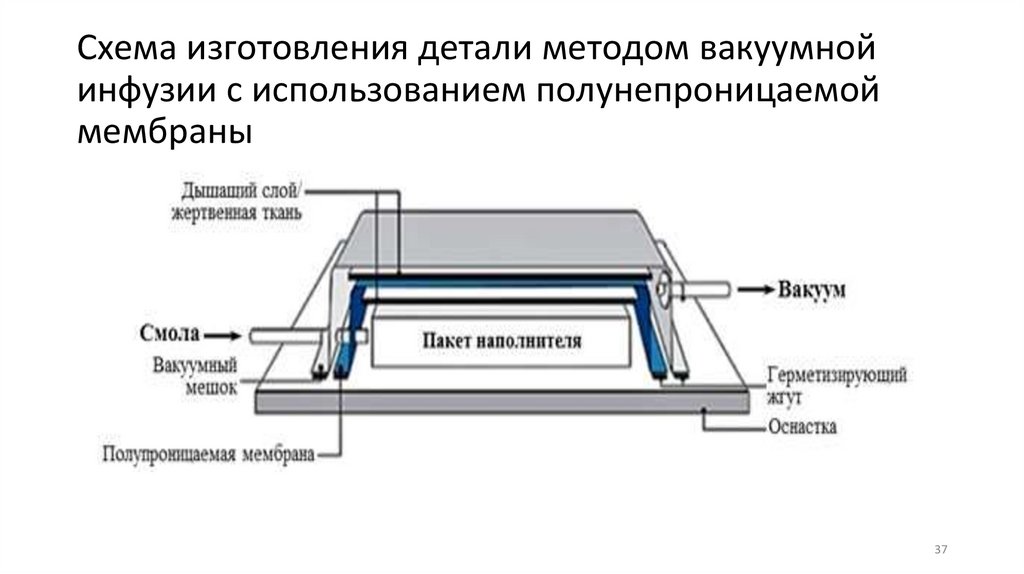

37.

Схема изготовления детали методом вакуумнойинфузии с использованием полунепроницаемой

мембраны

37

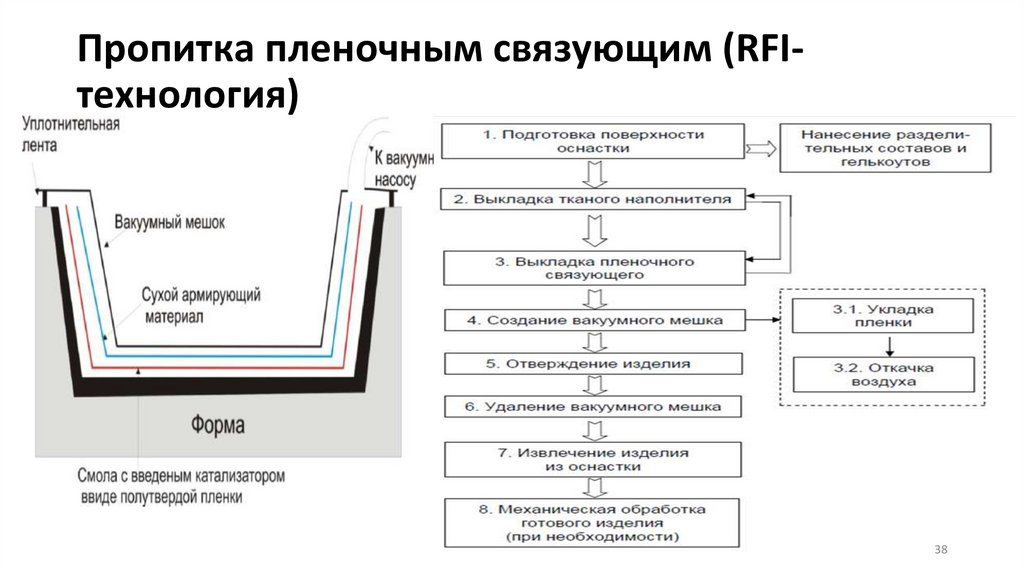

38.

Пропитка пленочным связующим (RFIтехнология)38

39.

При изготовлении деталей методом пропитки пленочным связующимнаиболее часто встречаются следующие дефекты:

• отклонения в схеме армирования (утолщения, наслоения, замятия );

• поверхностные дефекты (возникающие из-за нарушения укладки

вакуумного мешка и (или) при извлечении изделия из формы).

Для минимизации технологических дефектов при изготовлении

деталей методом пропитки пленочным связующим необходимо

контролировать следующие параметры:

• качество подготовки формы;

• отсутствие замятия при выкладке ткани;

• равномерность выкладки пленочного связующего;

• равномерность укладки пленки для создания вакуумного мешка;

• давление;

• режимы отверждения.

39

40.

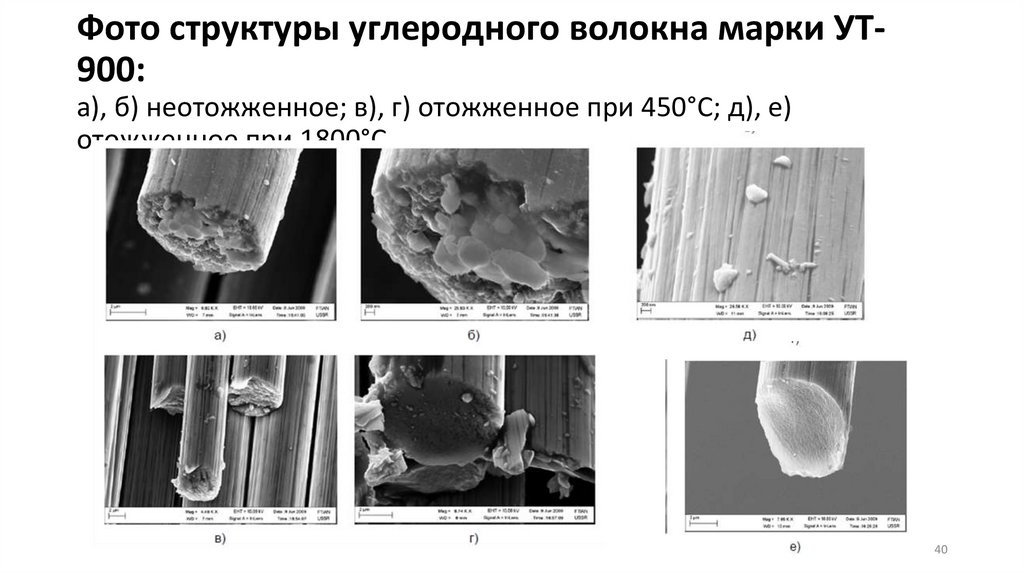

Фото структуры углеродного волокна марки УТ900:а), б) неотожженное; в), г) отожженное при 450°С; д), е)

отожженное при 1800°С

40

41.

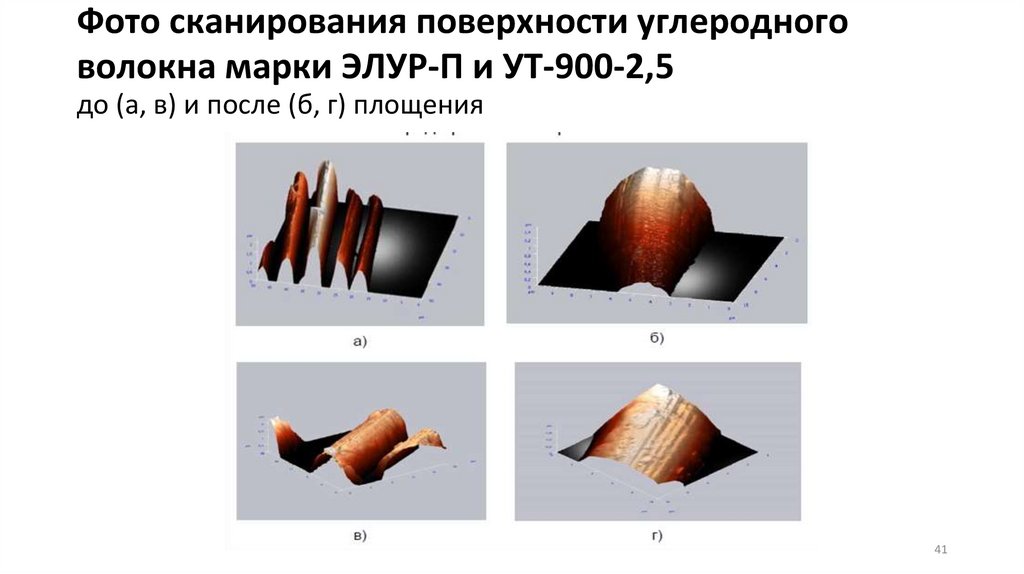

Фото сканирования поверхности углеродноговолокна марки ЭЛУР-П и УТ-900-2,5

до (а, в) и после (б, г) площения

41

42.

Аппреты должны удовлетворять следующимтребованиям:

– обеспечивать снижение уровня остаточных напряжений (за счет

уменьшения усадки связующего);

– обеспечивать полное смачивание поверхности наполнителя;

– вытеснять из микротрещин пары воды и воздуха;

– заполнять микродефекты в поверхностном слое наполнителя

42

43.

ФильераСхема процесса пултрузии

43

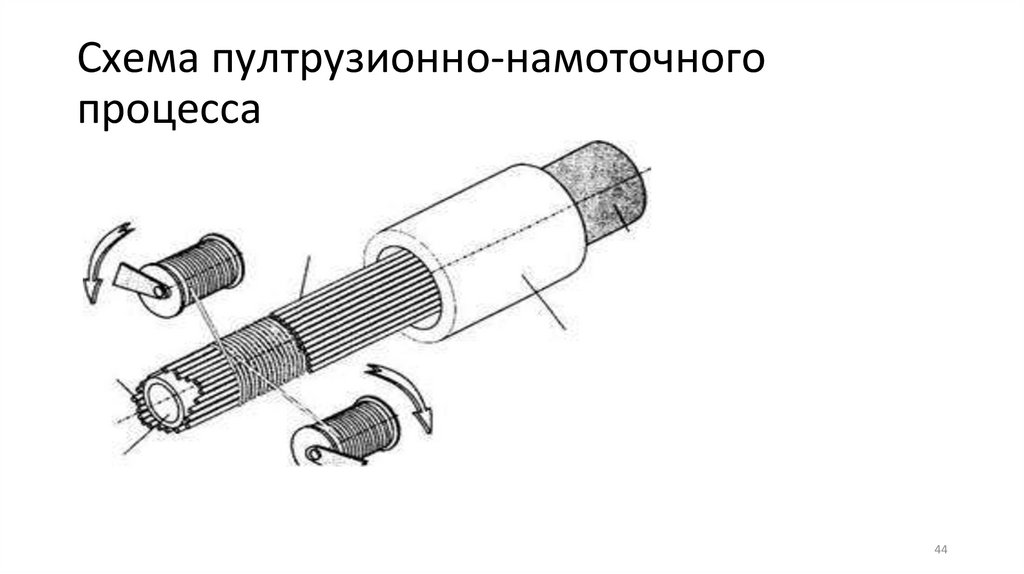

44.

Схема пултрузионно-намоточногопроцесса

44

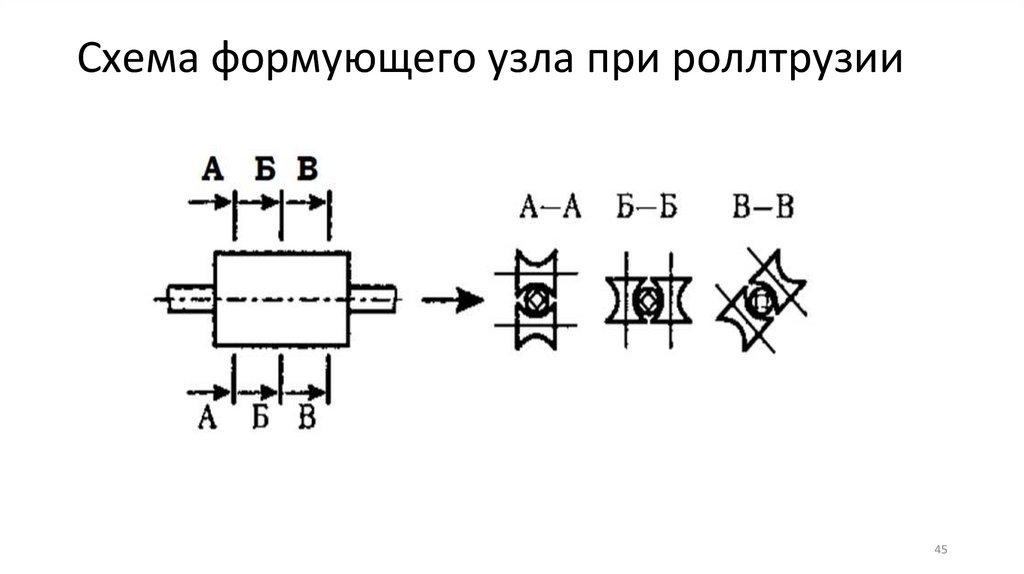

45.

Схема формующего узла при роллтрузии45

Промышленность

Промышленность