Похожие презентации:

Основы и принципы конструирования литьевых форм

1.

Учебный курсКонструирование литьевых форм для

производства изделий из ТПМ

2021

Основы и принципы конструирования

литьевых форм

Преподаватель

Васильева Надежда Михайловна

Nadya.vasileva.2016@list.ru

2.

• Самым популярным способомизготовления различных

изделий является технология

литья пластмасс под

давлением. Литьё под

давлением является одним из

наиболее

высокопроизводительных и

экономичных процессов

литейного производства и

находит все большее

распространение в различных

отраслях промышленности при

крупносерийном и массовом

производстве.

3.

Преимущества метода литья под давлением:• высокая производительность

• высокая точность размеров и чистота

поверхности готовых изделий

• экономичность

• возможность изготовления изделий сложной

конфигурации, тонкостенных, с арматурой, с

длинными оформляющими знаками;

• возможность полной автоматизации процесса

изготовления изделия

4.

Недостатки метода литья под давлением:• большие начальные затраты на оборудование,

высокая стоимость литьевых пресс-форм;

• сложность в получении изделий с большой

разницей в толщине стенок без поверхностных

или других дефектов. Рекомендуемая толщина

изделия 3…4мм.

5.

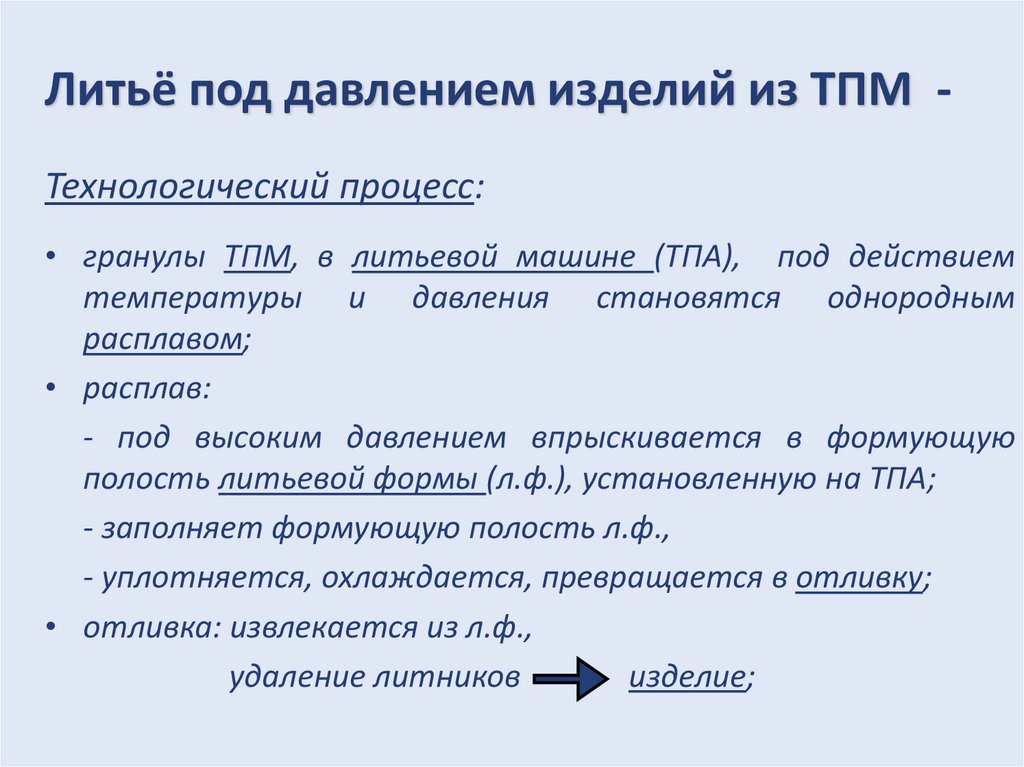

Литьё под давлением изделий из ТПМ Технологический процесс:• гранулы ТПМ, в литьевой машине (ТПА), под действием

температуры и давления становятся однородным

расплавом;

• расплав:

- под высоким давлением впрыскивается в формующую

полость литьевой формы (л.ф.), установленную на ТПА;

- заполняет формующую полость л.ф.,

- уплотняется, охлаждается, превращается в отливку;

• отливка: извлекается из л.ф.,

удаление литников

изделие;

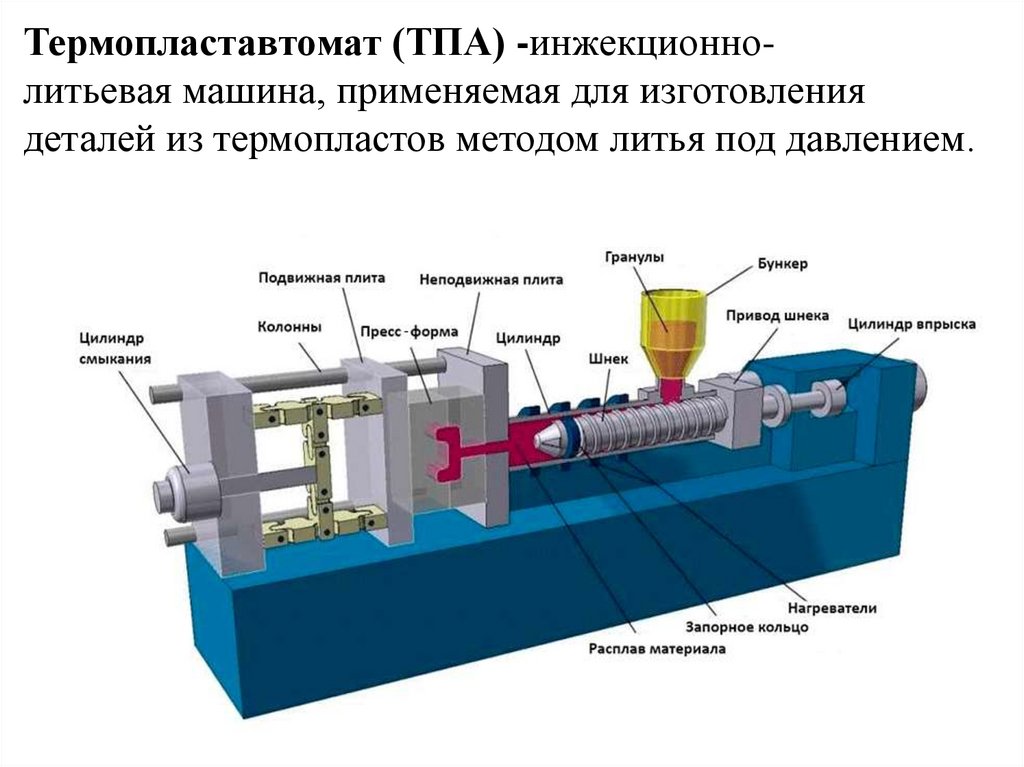

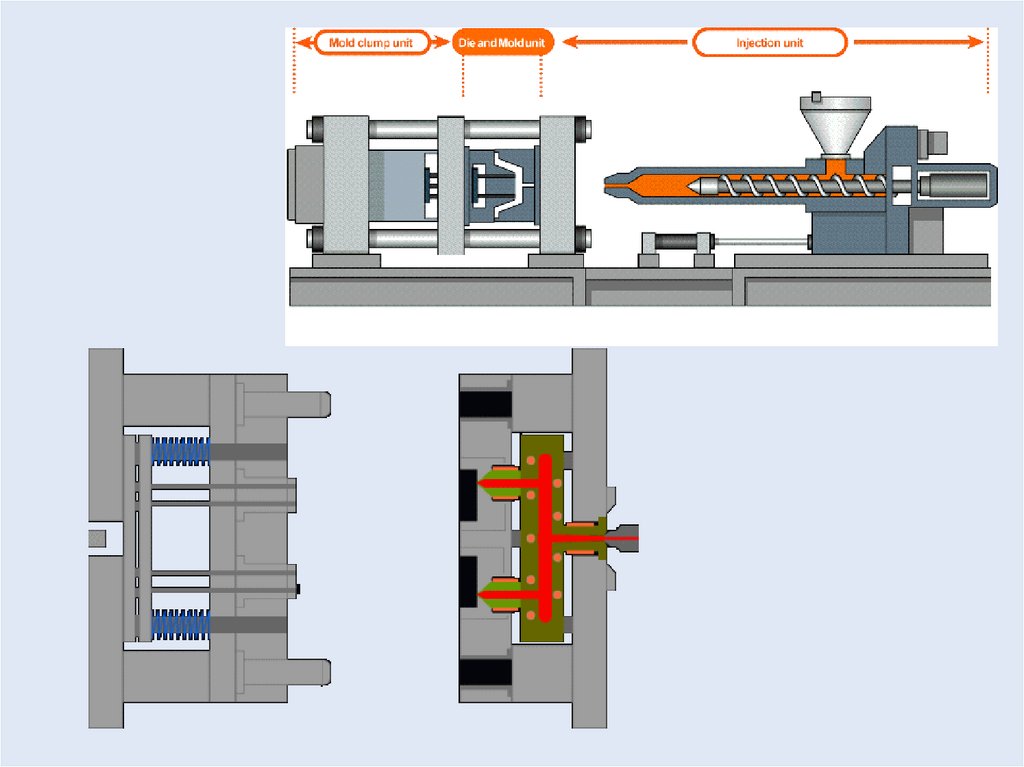

6. Литьевая машина (ТПА, IMM) – технологическое оборудование, где гранулы ТПМ превращаются в расплав, который под высоким

давлениемдозированно подаётся в литьевую форму.

7.

Термопластавтомат (ТПА) -инжекционнолитьевая машина, применяемая для изготовлениядеталей из термопластов методом литья под давлением.

8.

9.

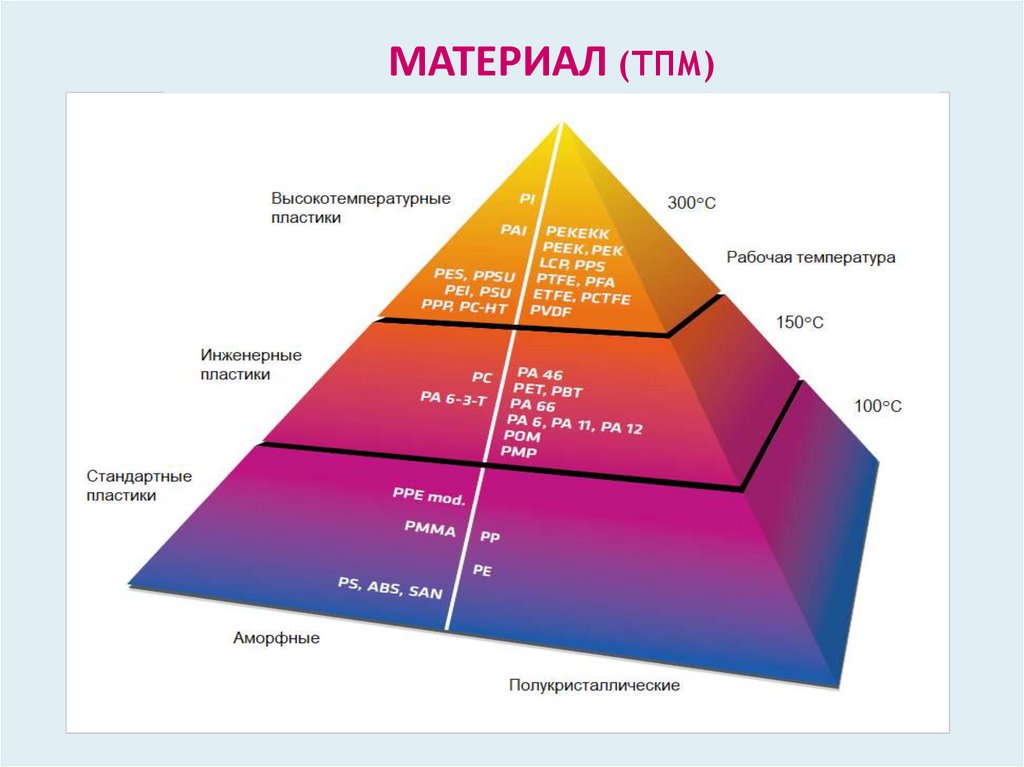

МАТЕРИАЛ (ТПМ)10.

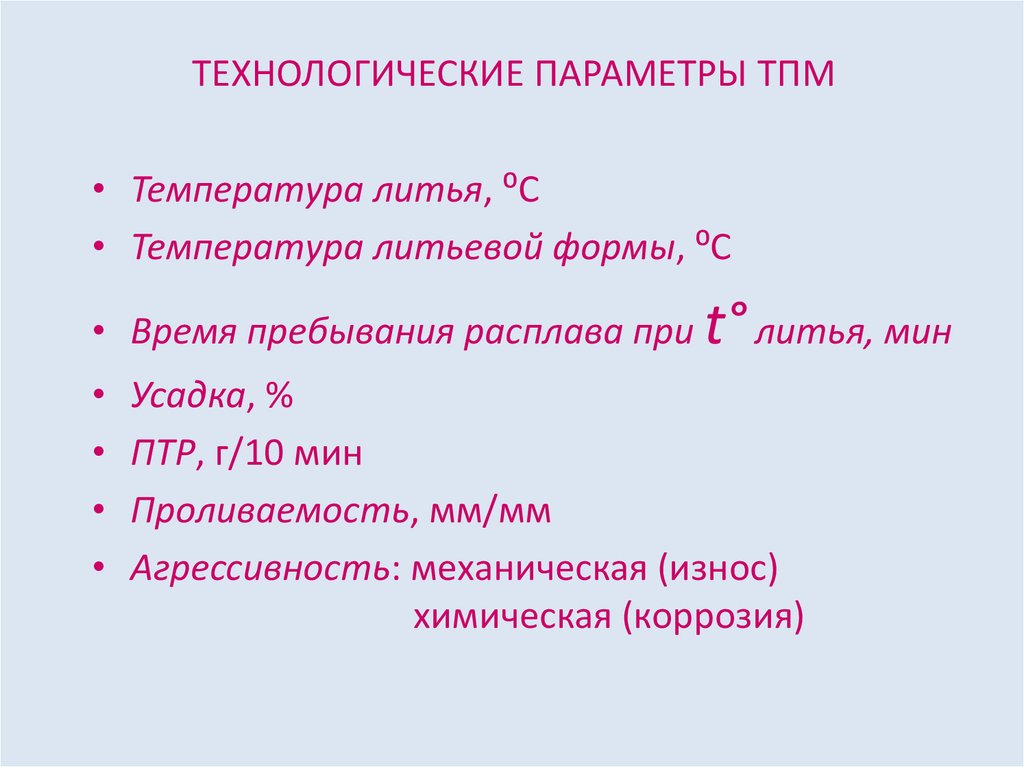

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ТПМ• Температура литья, ⁰С

• Температура литьевой формы, ⁰С

• Время пребывания расплава при t° литья, мин

• Усадка, %

• ПТР, г/10 мин

• Проливаемость, мм/мм

• Агрессивность: механическая (износ)

химическая (коррозия)

11.

ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ ТПМ• Плотность, г/см3

• Теплостойкость, ⁰С

• Морозостойкость, ⁰С

• Ударная вязкость, прочность;

• Водопоглощение, коэффициент теплового

расширения (КТР), теплопроводность, тангенс

угла диэлектрических потерь, УФ- и

коррозионностойкость,…

• Стоимость, руб./кг

12. Литьевая форма (л.ф.) -

Литьевая форма (л.ф.) технологическая оснастка для изготовленияизделий из ТПМ, устанавливается на ТПА.

Расплав ТПМ из ТПА под высоким давлением

поступает в л.ф.:

- заполняет формующую полость л.ф.

- принимает геометрию формующей полости

- охлаждается до температуры извлечения

- отливка извлекается из л.ф.,

- отделение литников → изделие.

13.

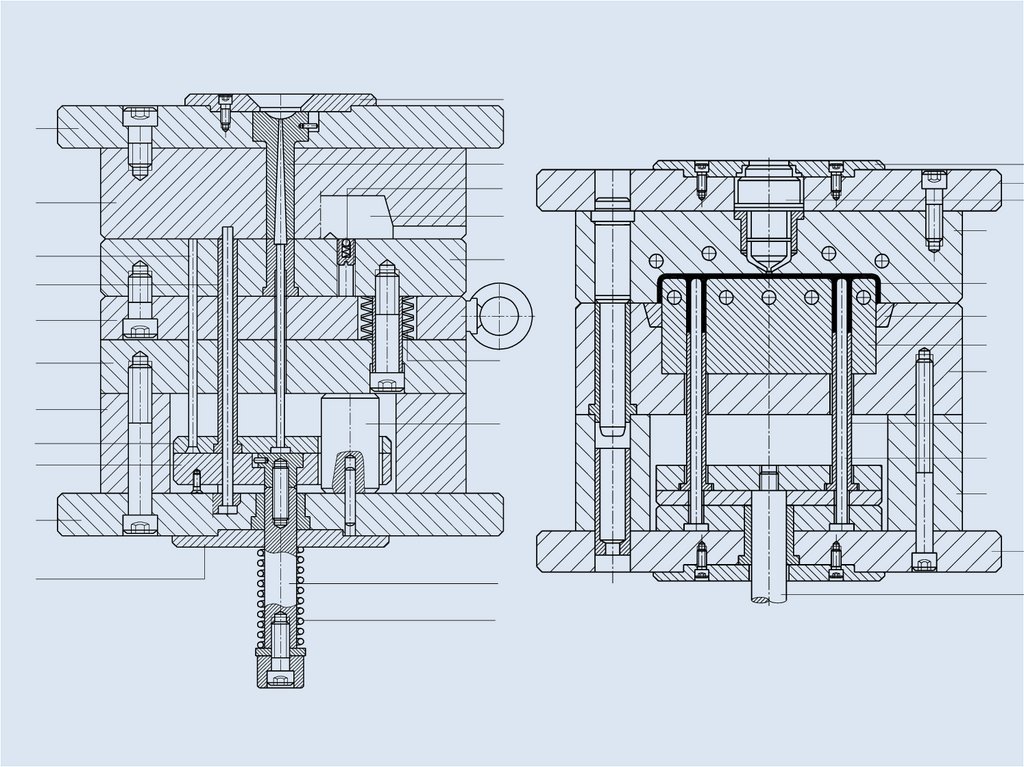

Литьевая формаКонструкцию литьевой формы можно

разделить на следующие основные

системы:

• система размещения, установки и

крепления литьевых форм (матрица,

пуансон);

• система литниковых каналов;

• система вентиляционных

(газоотводящих) каналов (не всегда

устанавливаются);

• система оформляющих деталей;

• система центрирования;

• система охлаждения и регулирования

температуры формы;

• система удаления изделий из формы;

• система перемещения деталей

14.

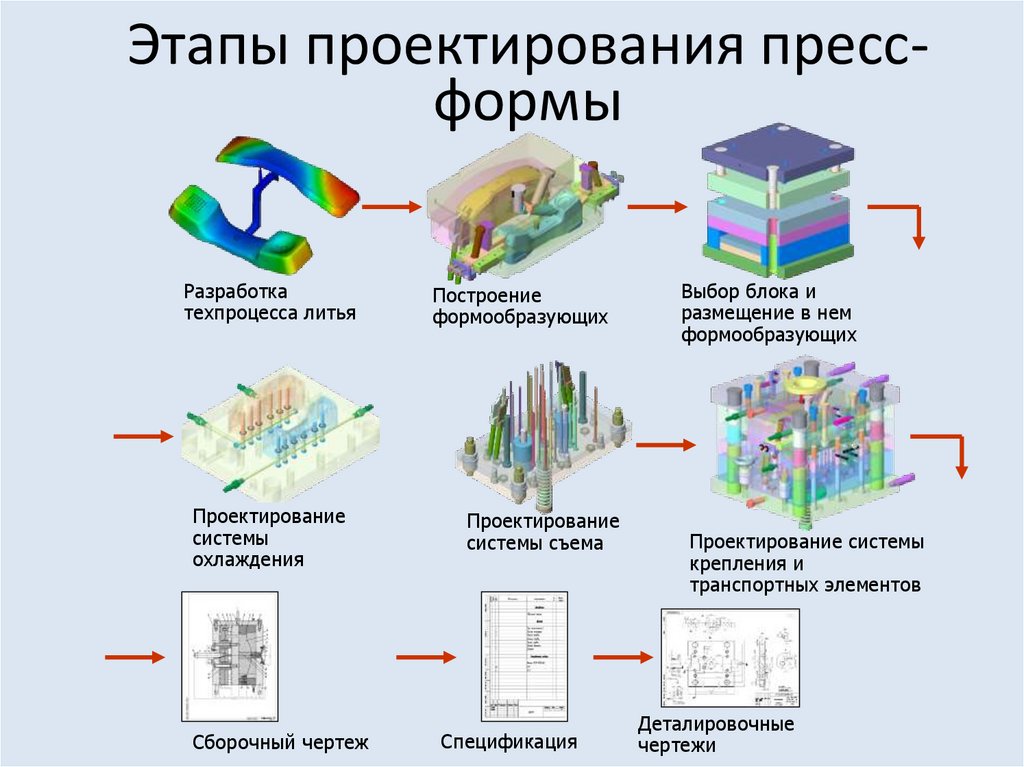

15. Этапы проектирования пресс-формы

Этапы проектирования прессформыРазработка

техпроцесса литья

Построение

формообразующих

Проектирование

системы

охлаждения

Проектирование

системы съема

Сборочный чертеж

Спецификация

Выбор блока и

размещение в нем

формообразующих

Проектирование системы

крепления и

транспортных элементов

Деталировочные

чертежи

16. Этапы производства

• Изготавливается прототип, который представляет собой образецпроизводимой детали. Изготовленный прототип позволяет оценить,

испытать на предельных нагрузках и протестировать готовое изделие.

При обнаружении неточностей и дефектов оперативно вносятся

изменения в трехмерную модель до получения идеальной детали,

соответствующей всем требованиям.

• Проектируется пресс-форма. На данном этапе очень тщательно

прорабатываются все тонкости (линии, изгибы, отверстия и пр.) на

основании утвержденной 3D модели.

• Изготовление сборочных единиц пресс-формы. Сборка пресс-формы.

• Отливка первого экземпляра из пластика. Он тщательно проверяется

и тестируется. При обнаружении неточностей дорабатывается

литьевая форма.

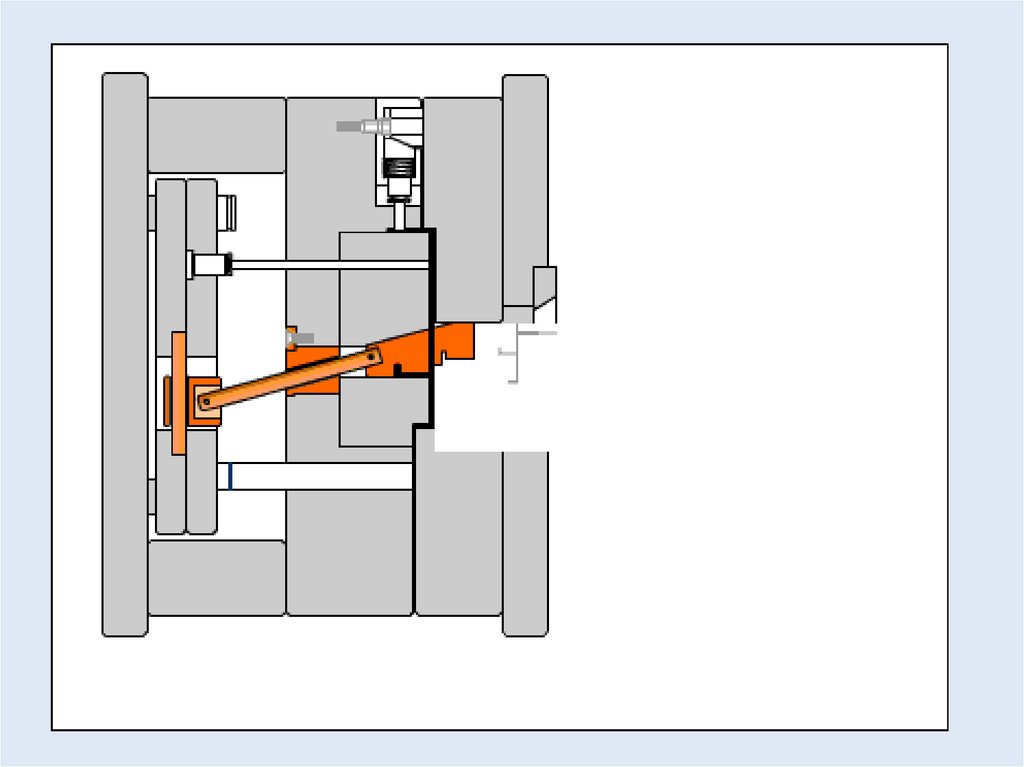

17. Система ФОД

Системадеталей:

ФОД

–

комплект

формообразующих

Матрица – ФОД, охватывающая отливку;

Пуансон – ФОД, охватываемая отливкой;

Знаки, Вставки – сменные элементы ФОД;

Зазор между формообразующими поверхностями

Пуансона и Матрицы – формующая полость или

гнездо.

18.

Требования к системе ФОД- Cоответствие отлитого изделия:

-

исходной 3D-модели изделия;

шероховатости поверхности изделия техническим

требованиях на чертеже изделия;

Отклонение размеров отливаемого изделия в

пределах допуска на чертеже изделия;

Равномерное и быстрое охлаждение;

Извлекаемость отливки из л.ф. без деформаций,

повреждений и зависания в л.ф.;

Ремонтопригодность при эксплуатации л.ф. и

длительные межремонтные пробеги;

Гарантийный срок службы;

19.

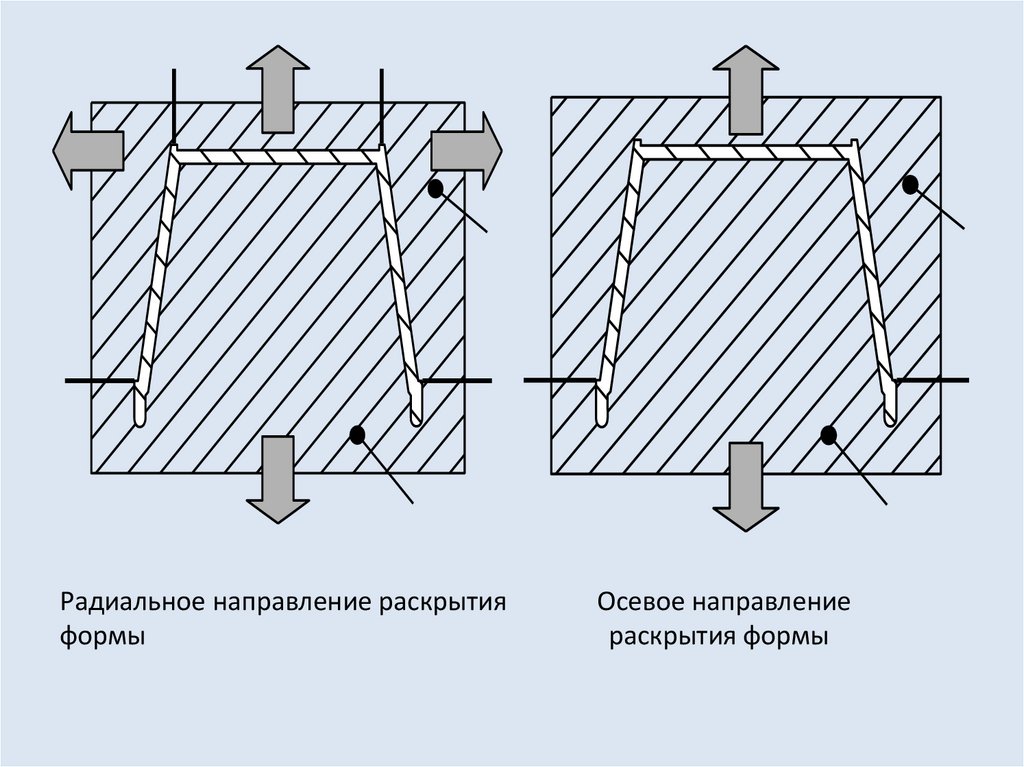

Радиальное направление раскрытияформы

Осевое направление

раскрытия формы

20.

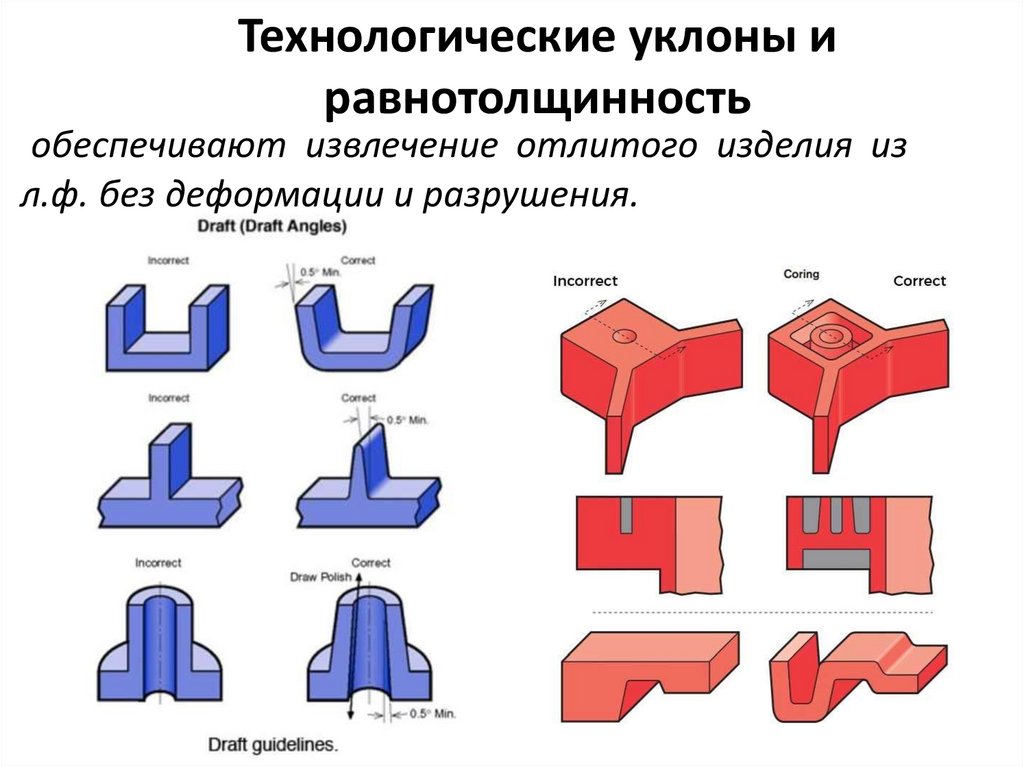

Технологические уклоны иравнотолщинность

обеспечивают извлечение отлитого изделия из

л.ф. без деформации и разрушения.

21.

Вентиляционные каналы («выпоры»)• Назначение:

- удаление воздуха и летучих компонентов из

расплава при литье во время стадии впрыска;

- повышение качества изделия

(недоливы, подгары, спаи, «воздушные ловушки»);

• Расположение в.к.:

- напротив впускных литников, в конце потоков

расплава, в зоне спаев.

22.

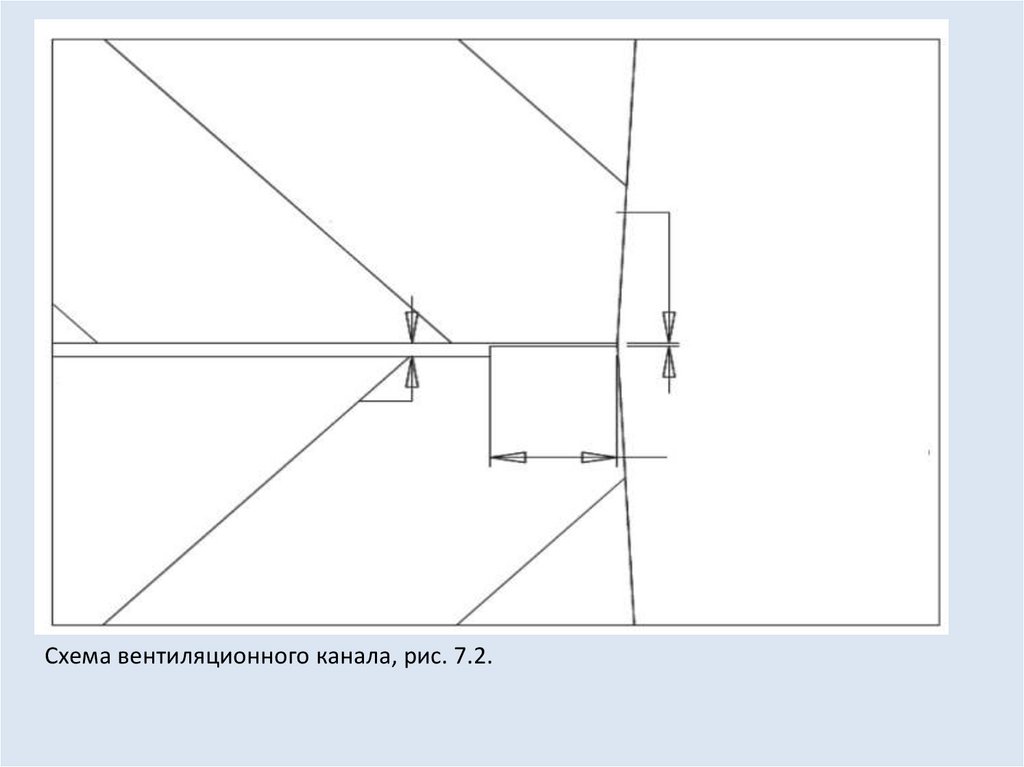

Схема вентиляционного канала, рис. 7.2.23.

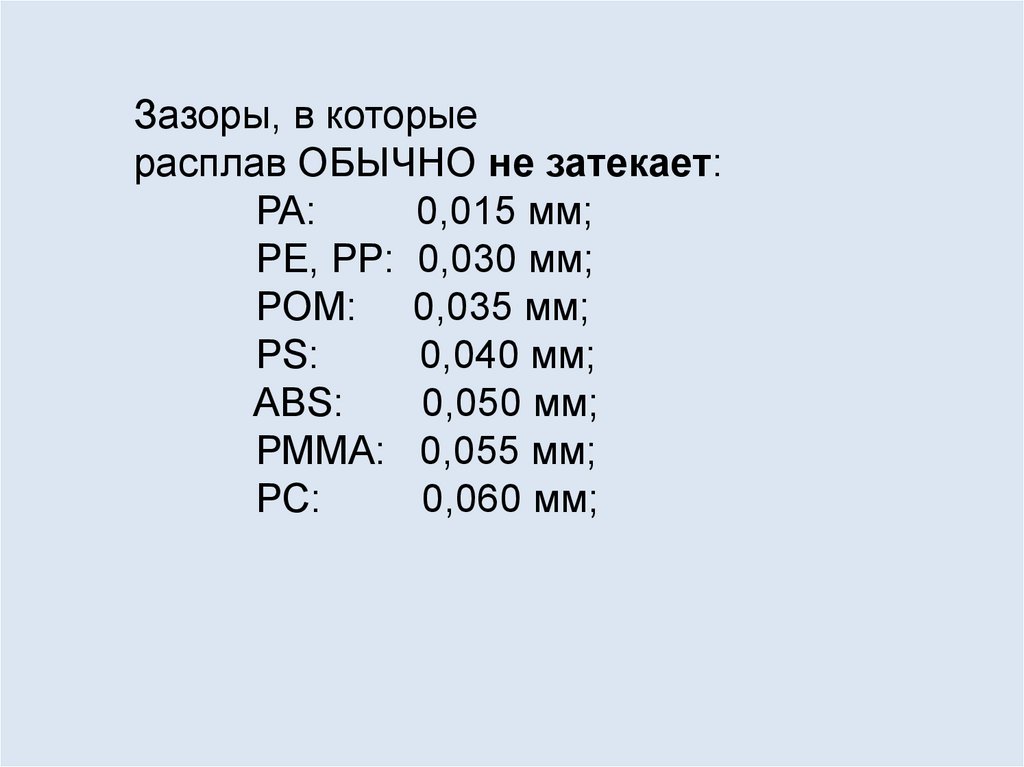

Зазоры, в которыерасплав ОБЫЧНО не затекает:

PA:

0,015 мм;

PE, PP: 0,030 мм;

POM: 0,035 мм;

PS:

0,040 мм;

ABS:

0,050 мм;

PMMA: 0,055 мм;

PC:

0,060 мм;

24. Усадка и допуски

25.

Разброс усадки/ средняя усадка:PPS 0,1-0,5%/ 0.30% PEEK 0,1-1,4%/ 0,75%

PC 0,4-0,7%/ 0,55% PMMA 0,4-0,8%/ 0,60%

POM 0,8-2,0%/ 1,40% PA6 0,8-2,1%/ 1,45%

PP 1,0-2,5%/ 1,75% ABS 0,5-0,6%/ 0,55%

HDPE 1,2-2,5%/ 1,85% LDPE 1,5-3,0%/ 2,25%

Пример: Матрица: L1=100 мм x 3,0 мм. Изделие L2:

PPS→ 99,70 мм; PC → 99,45 мм; POM → 98,6 мм;

PP → 98,25 мм; HDPE → 98,15 мм; LDPE → 97,75 мм;

26.

Принципы конструирования системы ФОД л.ф.27.

• Извлекаемость отливки с минимальнымчислом плоскостей разъёма:

чем больше плоскостей разъёма, тем

больше трудоёмкость изготовления;

Каждая плоскость разъёма оставляет

след на изделии;

• Минимизация следов на видовой

поверхности изделия:

от впускных литников;

от толкателей;

от линий разъёма;

28.

• Предотвращение деформацииотливки при извлечении из л.ф.:

Время охлаждения отливки;

Равномерное охлаждение отливки;

Адекватная система выталкивания;

Технологические углы наклона и

шероховатость поверхности;

• Прочность и жёсткость

29.

• Оптимизация трудоёмкости изготовленияФОД и ремонтопригодность:

Пуансон и Матрица – сменные вставки или

монолитная плита;

Толщина стенки и глубина заделки:

- толщина стенок матрицы не менее высоты изделия из ТПМ;

- глубина заделки сменных пуансонов 1,25 от их вылета;

Сменные знаки;

- доводка размеров по результатам испытаний л.ф.;

- трудоёмкость ремонта;

30.

• Функциональная:– система ФОД;

– литниковая система;

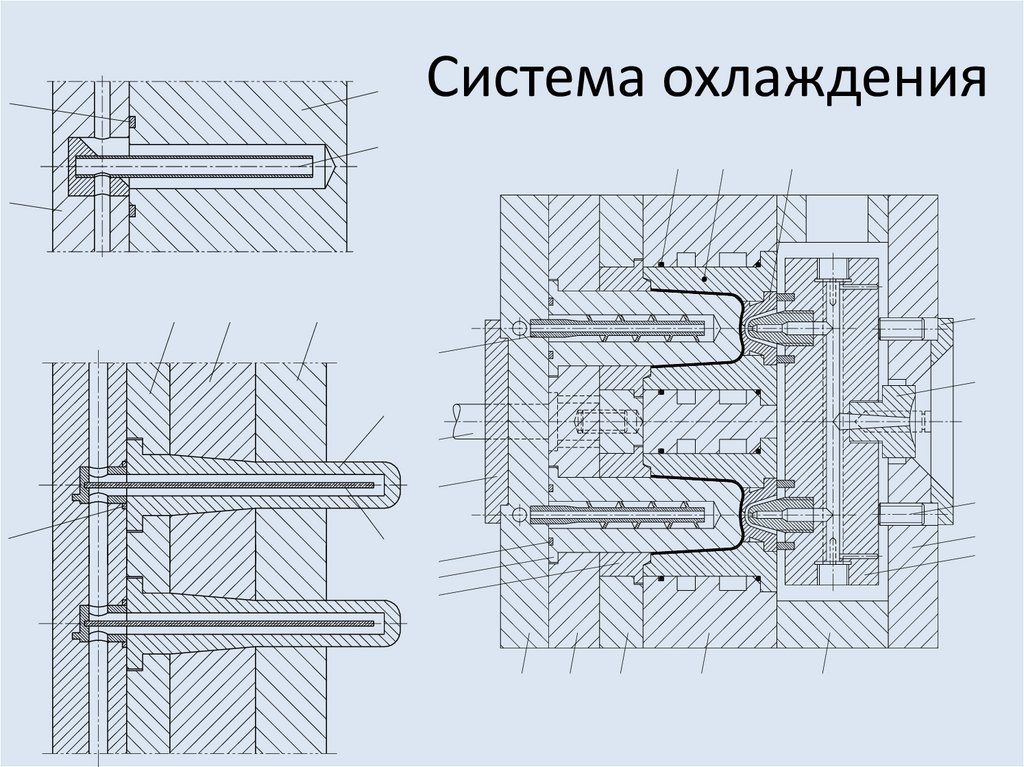

– система охлаждения;

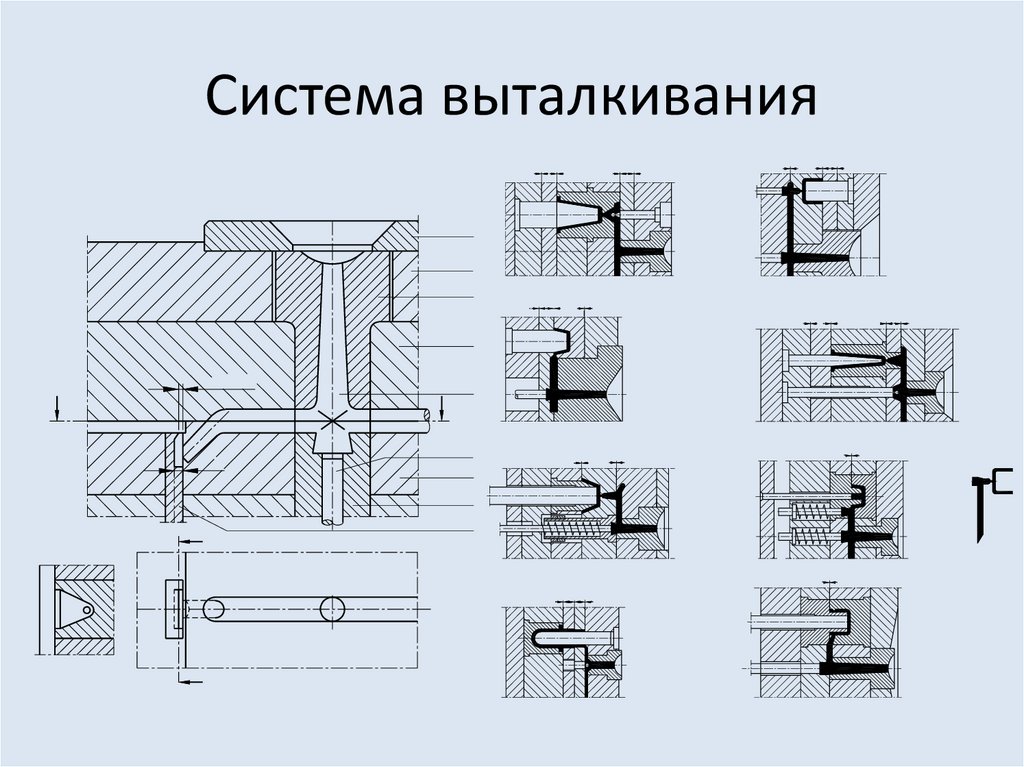

– система выталкивания;

– система центрирования;

– пакет плит;

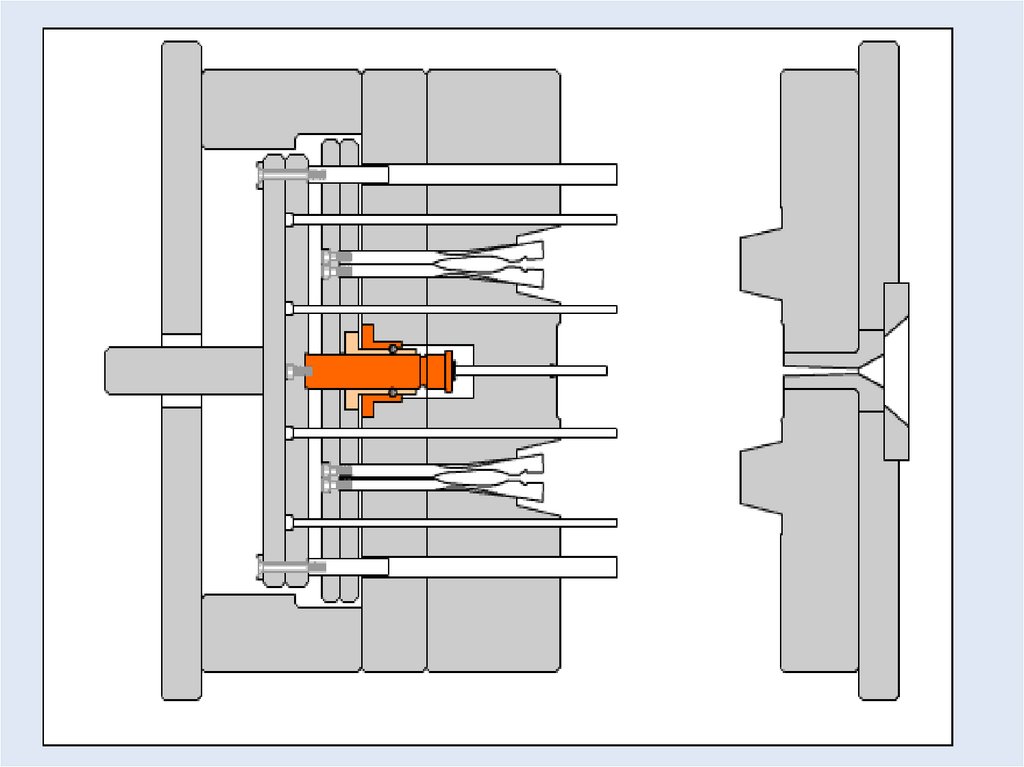

31. Литниковая система

32. Система охлаждения

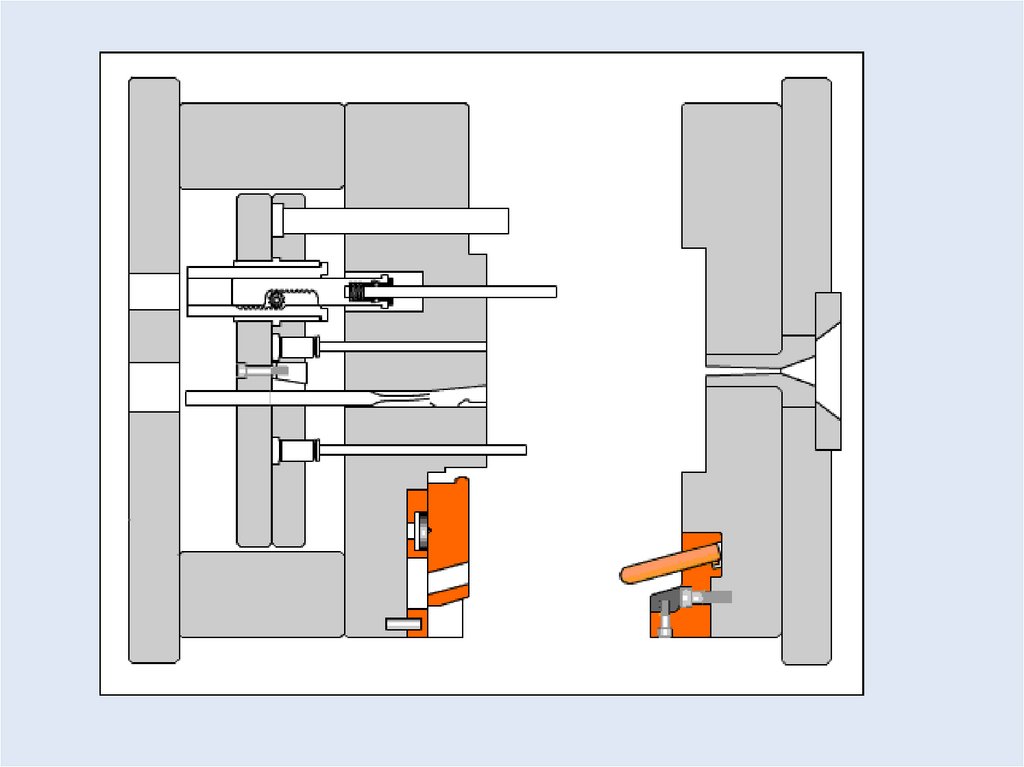

33. Система выталкивания

34.

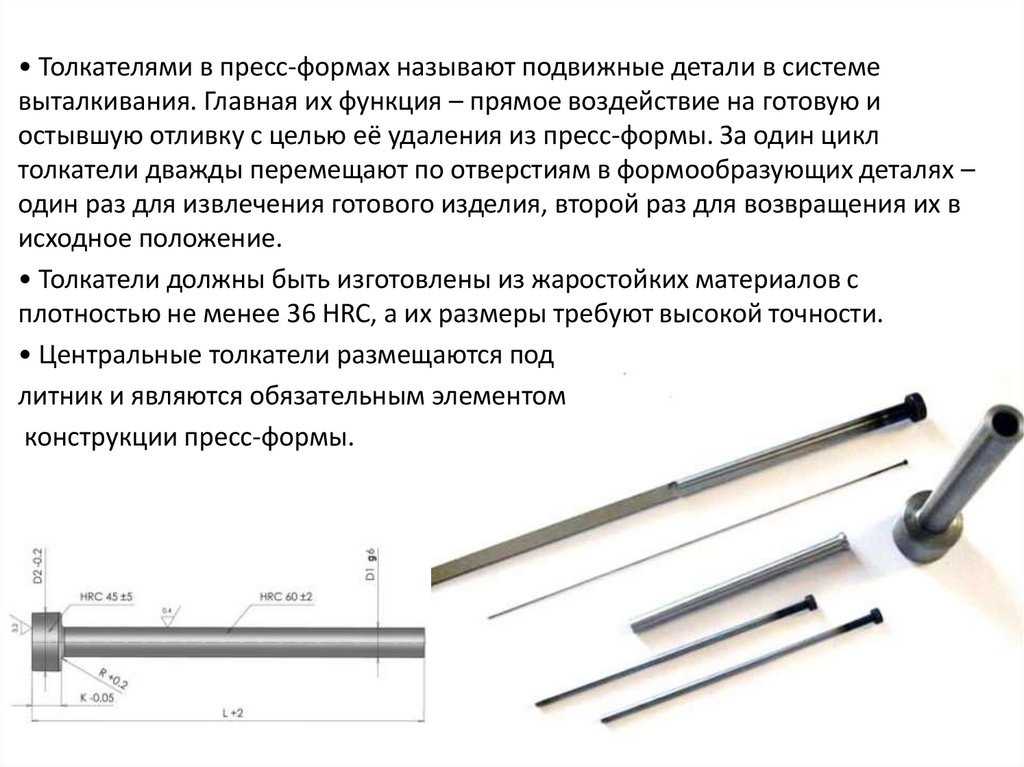

• Толкателями в пресс-формах называют подвижные детали в системевыталкивания. Главная их функция – прямое воздействие на готовую и

остывшую отливку с целью её удаления из пресс-формы. За один цикл

толкатели дважды перемещают по отверстиям в формообразующих деталях –

один раз для извлечения готового изделия, второй раз для возвращения их в

исходное положение.

• Толкатели должны быть изготовлены из жаростойких материалов с

плотностью не менее 36 HRC, а их размеры требуют высокой точности.

• Центральные толкатели размещаются под

литник и являются обязательным элементом

конструкции пресс-формы.

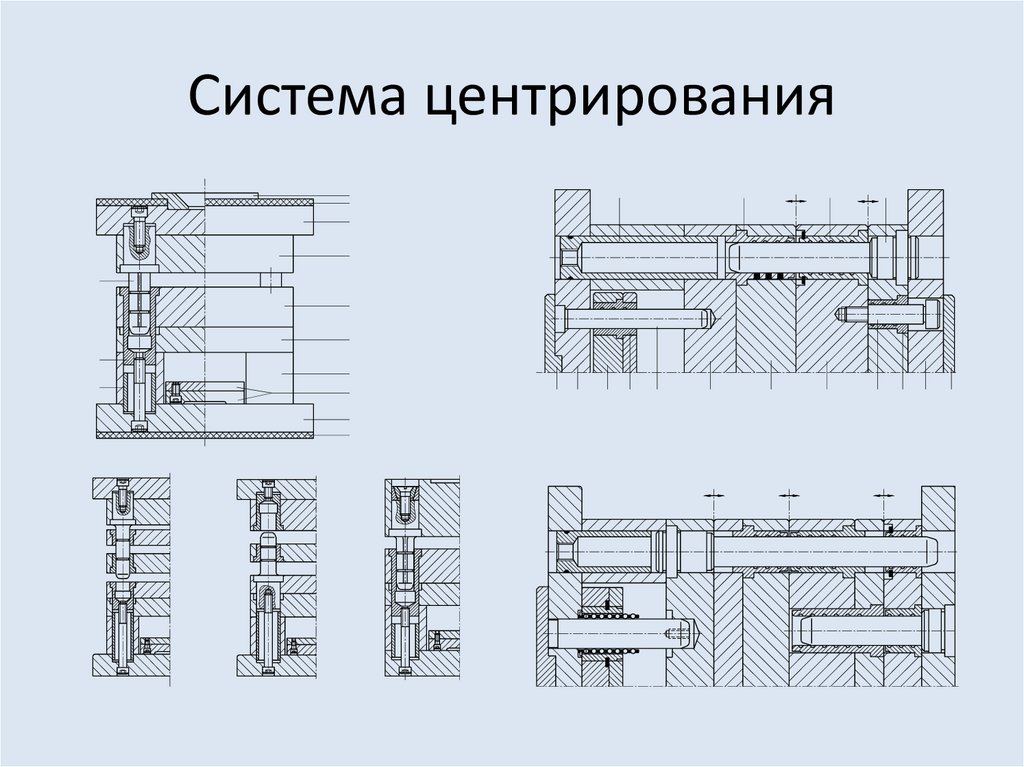

35. Система центрирования

36.

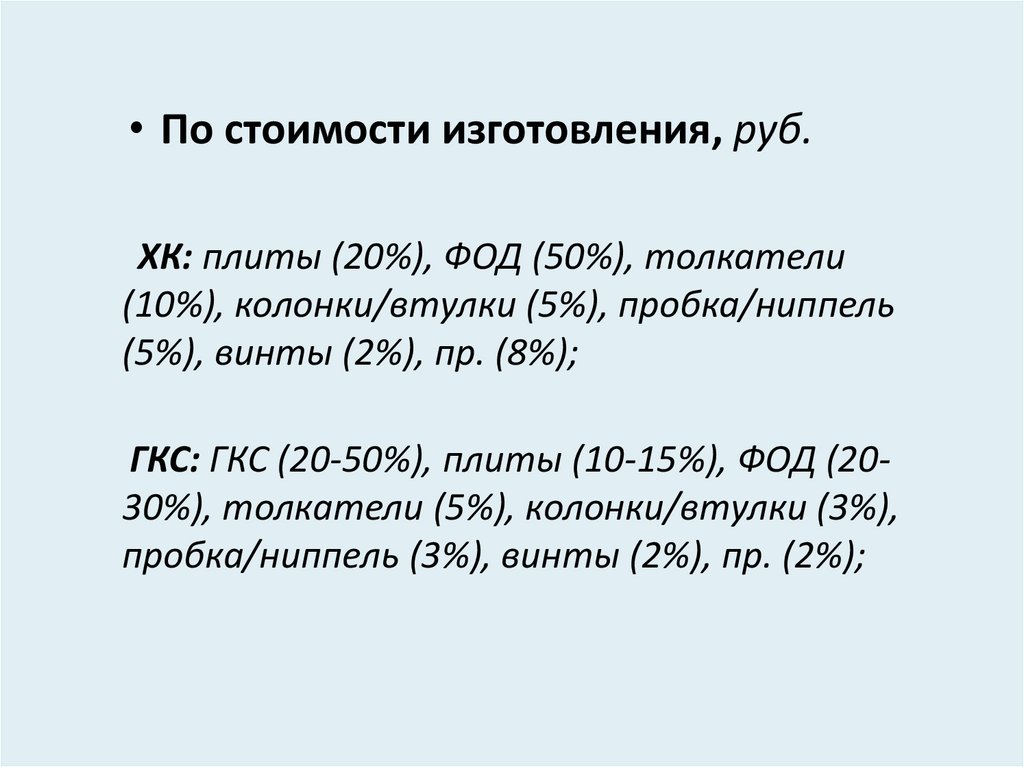

• По стоимости изготовления, руб.ХК: плиты (20%), ФОД (50%), толкатели

(10%), колонки/втулки (5%), пробка/ниппель

(5%), винты (2%), пр. (8%);

ГКС: ГКС (20-50%), плиты (10-15%), ФОД (2030%), толкатели (5%), колонки/втулки (3%),

пробка/ниппель (3%), винты (2%), пр. (2%);

37.

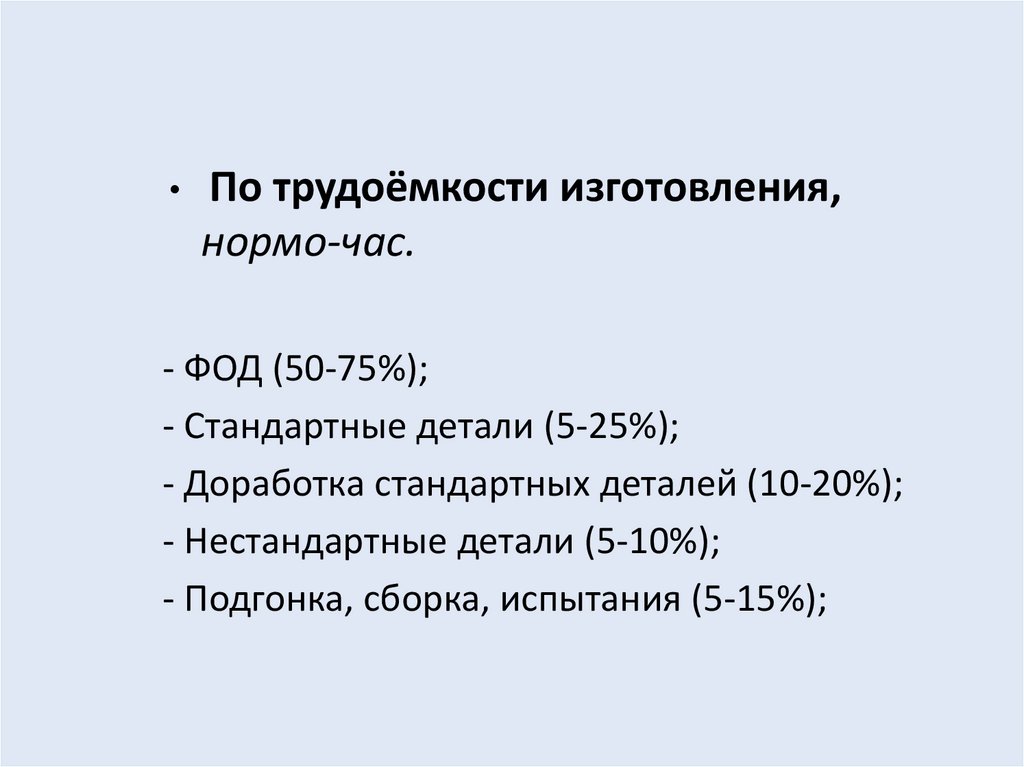

По трудоёмкости изготовления,

нормо-час.

- ФОД (50-75%);

- Стандартные детали (5-25%);

- Доработка стандартных деталей (10-20%);

- Нестандартные детали (5-10%);

- Подгонка, сборка, испытания (5-15%);

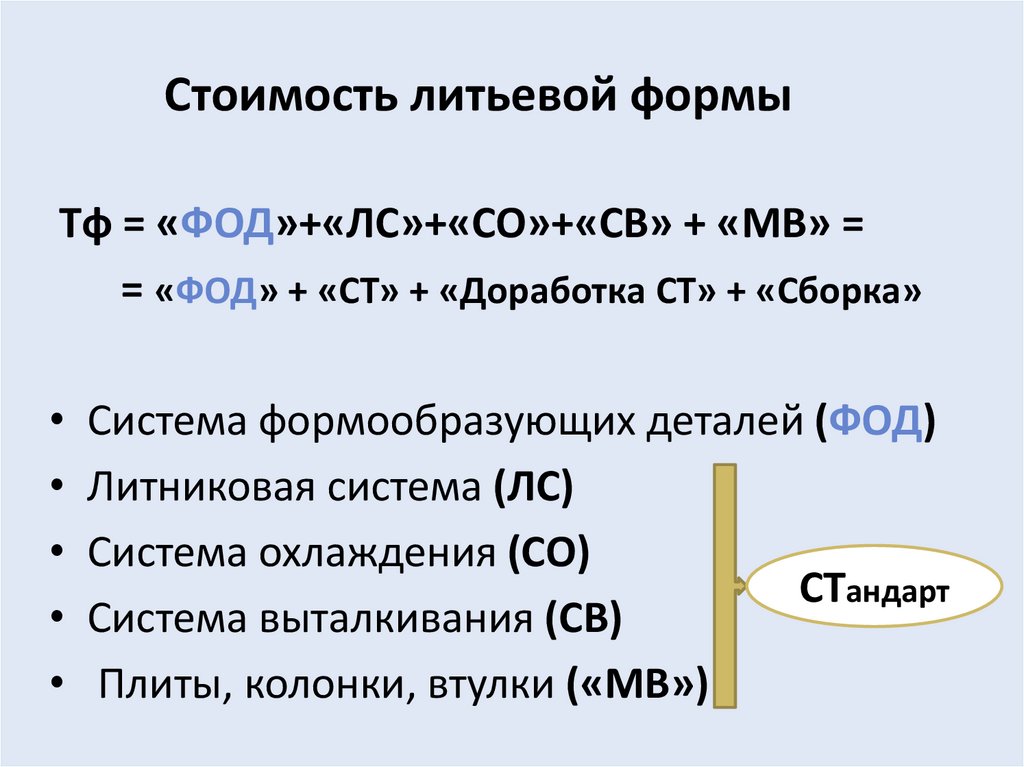

38. Стоимость литьевой формы

Tф = «ФОД»+«ЛС»+«СО»+«СВ» + «MB» == «ФОД» + «СТ» + «Доработка СТ» + «Сборка»

• Система формообразующих деталей (ФОД)

• Литниковая система (ЛС)

• Система охлаждения (CО)

СТандарт

• Система выталкивания (СВ)

• Плиты, колонки, втулки («МВ»)

39.

40.

41.

42.

43.

44. Выводы

При проектировании пресс-формы необходимо учитывать множество нюансов, чтобы

на выходе изделие получалось без дефектов.

Одним из важных нюансов является обеспечение достаточного отвода тепла от

формообразующих элементов пресс-формы, и как следствие достаточного охлаждения

пресс-формы в целом. Это влияет на остаточные напряжения в изделии, что

впоследствии сказывается на её долговечность.

Немаловажным моментом является место подвода литника в изделии, положение

выталкивателей, следов от вставок и расположение линии разъема формообразующих

элементов. Расположение впускного литникового канала влияет на характер течения

расплава в форме, на внутренние напряжения, образование спаев в изделии, следы

течения на поверхности изделия и на усадку.

Важно учитывать конфигурацию пластмассового изделия. Она существенно влияет на

конструкцию формы (зависящую от технологичности изделия) и качественные

показатели изделия, которые, в свою очередь, зависят как от технологии его

изготовления, так и от его конструкции.

Необходимо учитывать, что в ряде случаев ошибки, заложенные при разработке

изделия, невозможно исправить выбором конструкции формы. При конструировании

пластмассовых изделий необходимо стремиться к обеспечению рациональных условий

течения материала в форме, повышению точности изготовления, уменьшению

внутренних напряжений, коробления и цикла изготовления.

Промышленность

Промышленность