Похожие презентации:

Зварні з’єднання

1. Зварні з’єднання

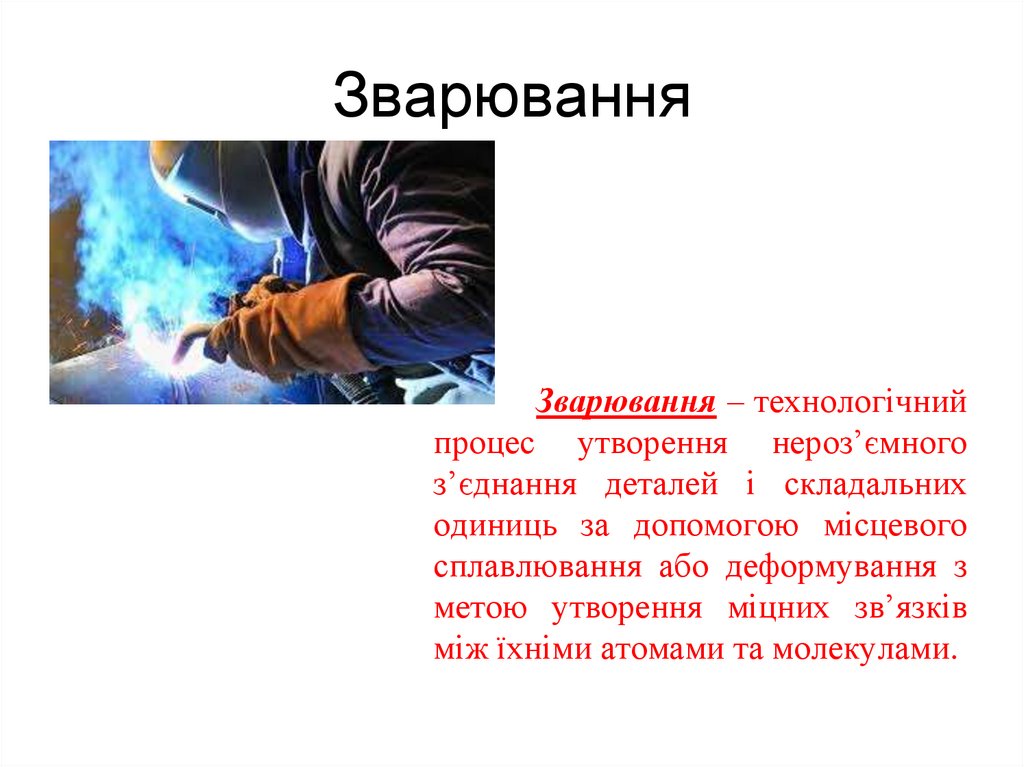

2. Зварювання

Зварювання – технологічнийпроцес утворення нероз’ємного

з’єднання деталей і складальних

одиниць за допомогою місцевого

сплавлювання або деформування з

метою утворення міцних зв’язків

між їхніми атомами та молекулами.

3.

Зварніз'єднання

найбільш поширений вид нероз'ємних

з'єднань, широко використовуваних у

всіх галузях техніки. Зварюванням

з'єднують деталі з конструкційних

вуглецевих

і

легованих

сталей,

кольорових сплавів і неметалів.

Є

понад

70

методів

зварювання, які поділяються на три

основні класи:

- зварювання плавленням (термічний),

- зварювання

пластичним

деформуванням (механічний)

- та термо – механічний.

4. Переваги:

- можливість автоматизації процесу і відповіднонизька вартість виготовлення;

- невелика маса конструкції, яка на 20-30% нижче

маси заклепувального з'єднання;

- міцність

зварного

навантаженні

шва

наближається

основного матеріалу;

- герметичність конструкції.

при

статичному

до

міцності

5. Недоліки:

- поява залишкових напружень і деформацій,особливо тонкостінних конструкцій, пов'язане з

нерівномірним

нагріванням

і

охолодженням

матеріалу деталей, що з'єднуються;

- можливість наявності внутрішніх дефектів у

зварному шві (непровари, тріщини, шлакові

включення), особливо при ручному процесі

зварювання, що знижує міцність з'єднань;

- трудомісткість контролю якості шва.

6. Термічний

7. До термічного класу відносяться види зварювання плавленням, коли метал крайок частин, що зварюються, розплавляється, утворює

зварювальну ванну (іноді разом із присадочнимметалом), а потім твердішає, утворює зварений шов.

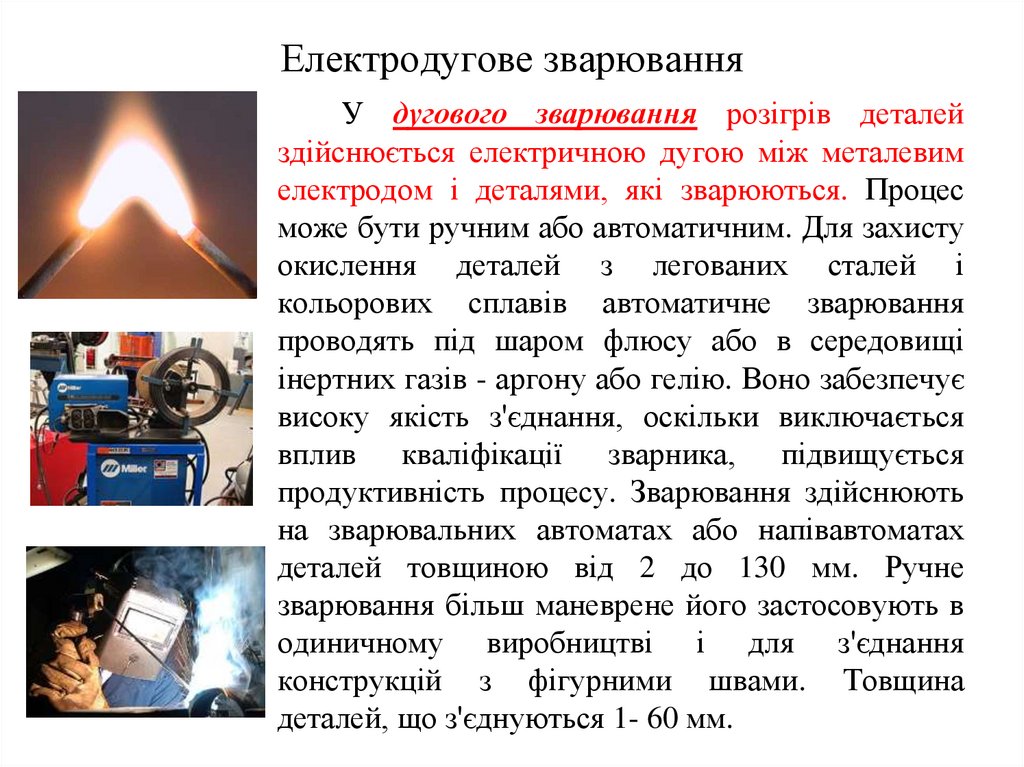

8. Електродугове зварювання

У дугового зварювання розігрів деталейздійснюється електричною дугою між металевим

електродом і деталями, які зварюються. Процес

може бути ручним або автоматичним. Для захисту

окислення деталей з легованих сталей і

кольорових сплавів автоматичне зварювання

проводять під шаром флюсу або в середовищі

інертних газів - аргону або гелію. Воно забезпечує

високу якість з'єднання, оскільки виключається

вплив кваліфікації зварника, підвищується

продуктивність процесу. Зварювання здійснюють

на зварювальних автоматах або напівавтоматах

деталей товщиною від 2 до 130 мм. Ручне

зварювання більш маневрене його застосовують в

одиничному виробництві і для з'єднання

конструкцій з фігурними швами. Товщина

деталей, що з'єднуються 1- 60 мм.

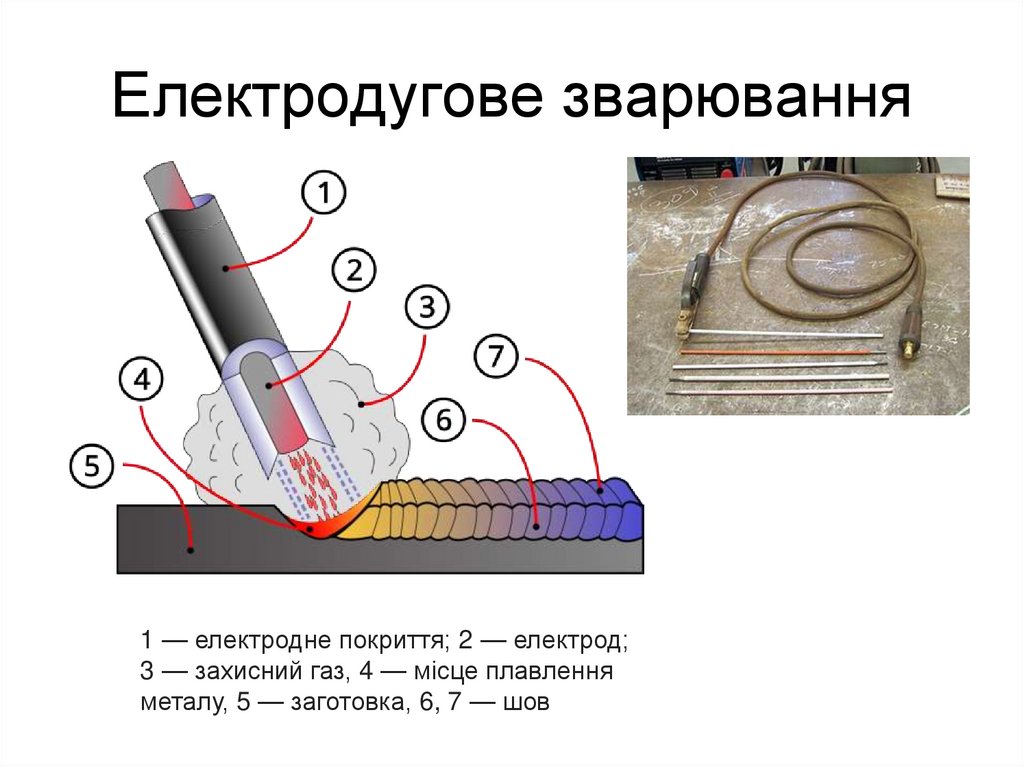

9. Електродугове зварювання

1 — електродне покриття; 2 — електрод;3 — захисний газ, 4 — місце плавлення

металу, 5 — заготовка, 6, 7 — шов

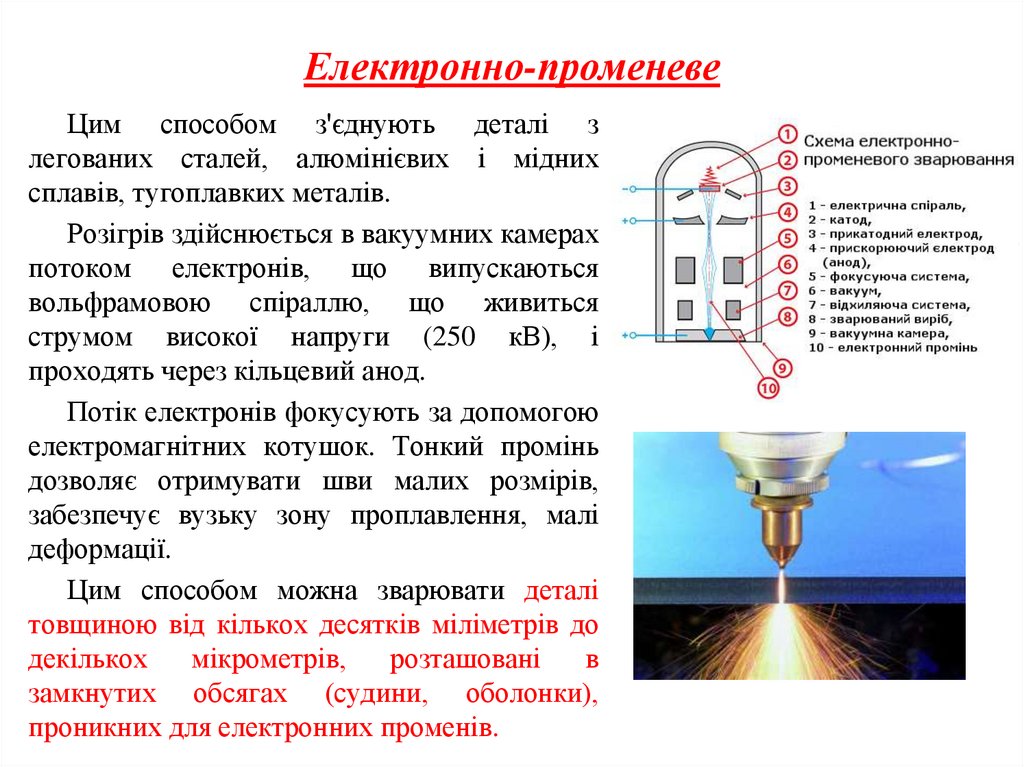

10. Електронно-променеве

Цим способом з'єднують деталі злегованих сталей, алюмінієвих і мідних

сплавів, тугоплавких металів.

Розігрів здійснюється в вакуумних камерах

потоком електронів, що випускаються

вольфрамовою спіраллю, що живиться

струмом високої напруги (250 кВ), і

проходять через кільцевий анод.

Потік електронів фокусують за допомогою

електромагнітних котушок. Тонкий промінь

дозволяє отримувати шви малих розмірів,

забезпечує вузьку зону проплавлення, малі

деформації.

Цим способом можна зварювати деталі

товщиною від кількох десятків міліметрів до

декількох

мікрометрів,

розташовані

в

замкнутих обсягах (судини, оболонки),

проникних для електронних променів.

11. Плазменно-променеве

12. Плазменно-променеве

Плазменно-променевезварювання

проводиться

струменем

нейтрального

газу (азот, гелій, аргон),

іонізованого

при

пропущенні

через

електричну

дугу

між

вольфрамовим електродом і

мідним соплом.

Застосовують цей вид

зварювання

для

тугоплавких

металів

і

з'єднання

деталей

товщиною

0,1-0,5

мм

(сильфони, трубопроводи,

деталі приладів).

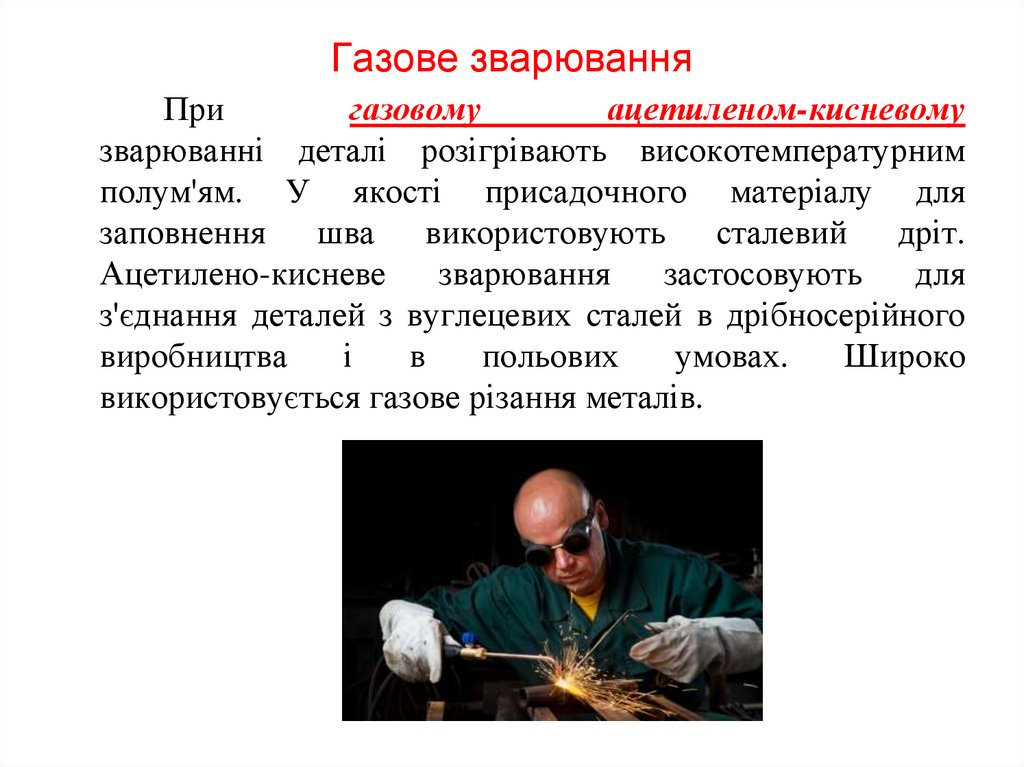

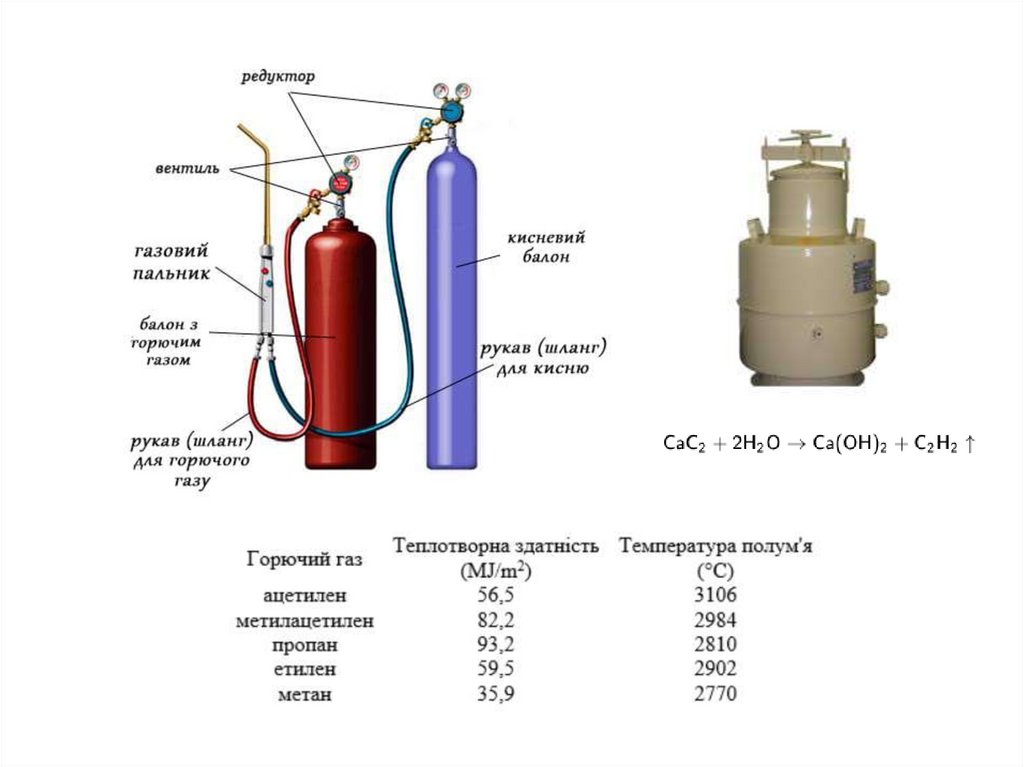

13. Газове зварювання

Пригазовому

ацетиленом-кисневому

зварюванні деталі розігрівають високотемпературним

полум'ям. У якості присадочного матеріалу для

заповнення шва використовують сталевий дріт.

Ацетилено-кисневе

зварювання

застосовують

для

з'єднання деталей з вуглецевих сталей в дрібносерійного

виробництва

і

в

польових

умовах.

Широко

використовується газове різання металів.

14.

15. Механічний клас зварювання До механічного класу відносяться ті види зварювання, при яких визначальним фактором є пластичне

деформування, щовиникає під впливом тиску в поверхневих шарах частин, що

з'єднуються, у результаті чого в зонах контакту дробляться і

витісняються адсорбовані включення кисню, азоту, пари, води,

жирових забруднень, відбувається зминання виступів і

заповнення западин від шорсткості поверхонь, збільшення

активних площадок взаємодії, зближення атомів до розмірів

атомних радіусів, узагальнення їхніх електронів і утворення

завдяки

цьому

зварного

з'єднання.

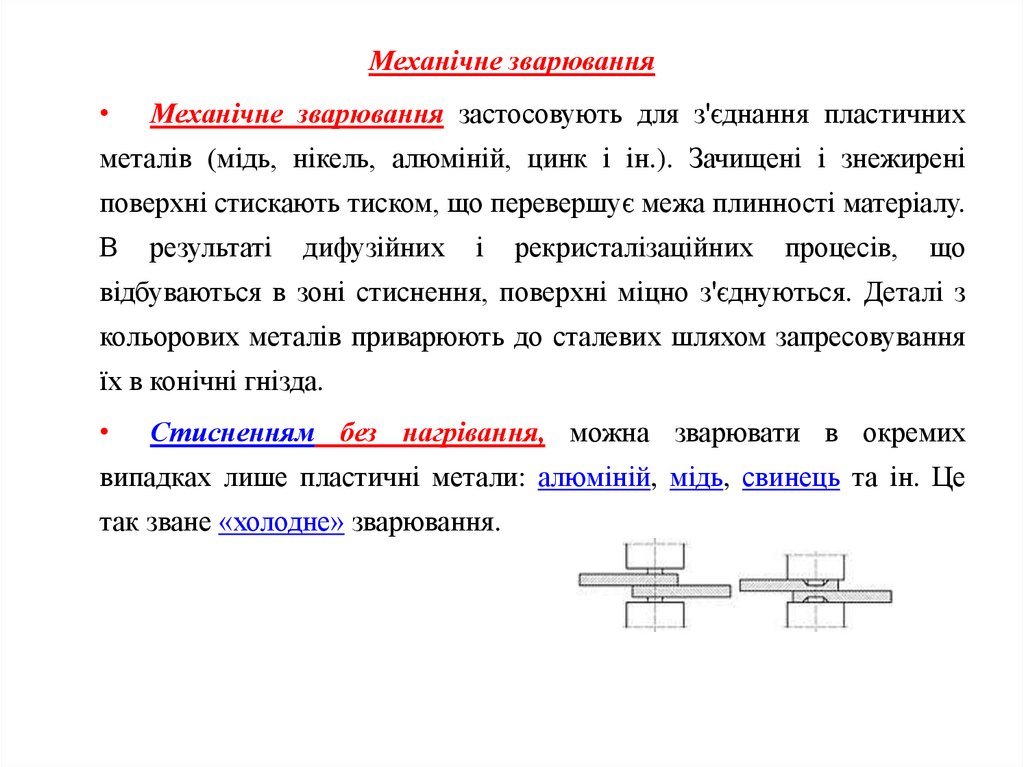

16. Механічне зварювання

Механічне зварювання застосовують для з'єднання пластичних

металів (мідь, нікель, алюміній, цинк і ін.). Зачищені і знежирені

поверхні стискають тиском, що перевершує межа плинності матеріалу.

В

результаті

дифузійних

і

рекристалізаційних

процесів,

що

відбуваються в зоні стиснення, поверхні міцно з'єднуються. Деталі з

кольорових металів приварюють до сталевих шляхом запресовування

їх в конічні гнізда.

Стисненням без нагрівання, можна зварювати в окремих

випадках лише пластичні метали: алюміній, мідь, свинець та ін. Це

так зване «холодне» зварювання.

17. Механічне зварювання

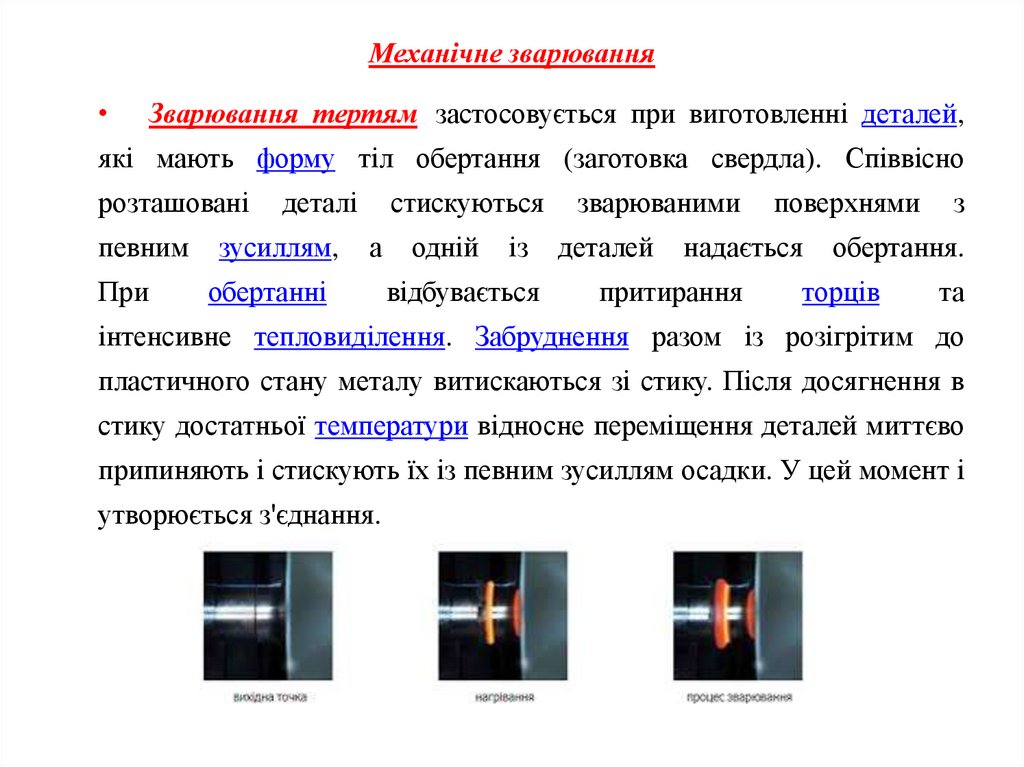

Зварювання тертям застосовується при виготовленні деталей,

які мають форму тіл обертання (заготовка свердла). Співвісно

розташовані

деталі

певним

зусиллям,

При

обертанні

стискуються

а

одній

із

відбувається

зварюваними

деталей

поверхнями

надається

притирання

з

обертання.

торців

та

інтенсивне тепловиділення. Забруднення разом із розігрітим до

пластичного стану металу витискаються зі стику. Після досягнення в

стику достатньої температури відносне переміщення деталей миттєво

припиняють і стискують їх із певним зусиллям осадки. У цей момент і

утворюється з'єднання.

18. Термо - механічний клас До термомеханічного класу відносяться ті види зварювання, при яких для утворення звареного з'єднання

використовують теплову енергію ізовнішній тиск.

19. Термо – механічний клас

До термомеханічного відноситься контактне зварювання, при

якому розігрів відбувається при проходженні електричного струму

між двома електродами, що здавлюють деталі, які з'єднуються.

Розрізняють точкове і шовне (роликове) зварювання. При точковому

зварюванні напускних з'єднань деталі розташовуються між рухомим і

нерухомим електродами, які періодично стискають листи, утворюючи

точковий шов. Роликове зварювання ведеться обертовими дисковими

електродамидля з'єднання деталей загальною товщиною 4-6 мм і

отримання герметичного шва (різні посудини).

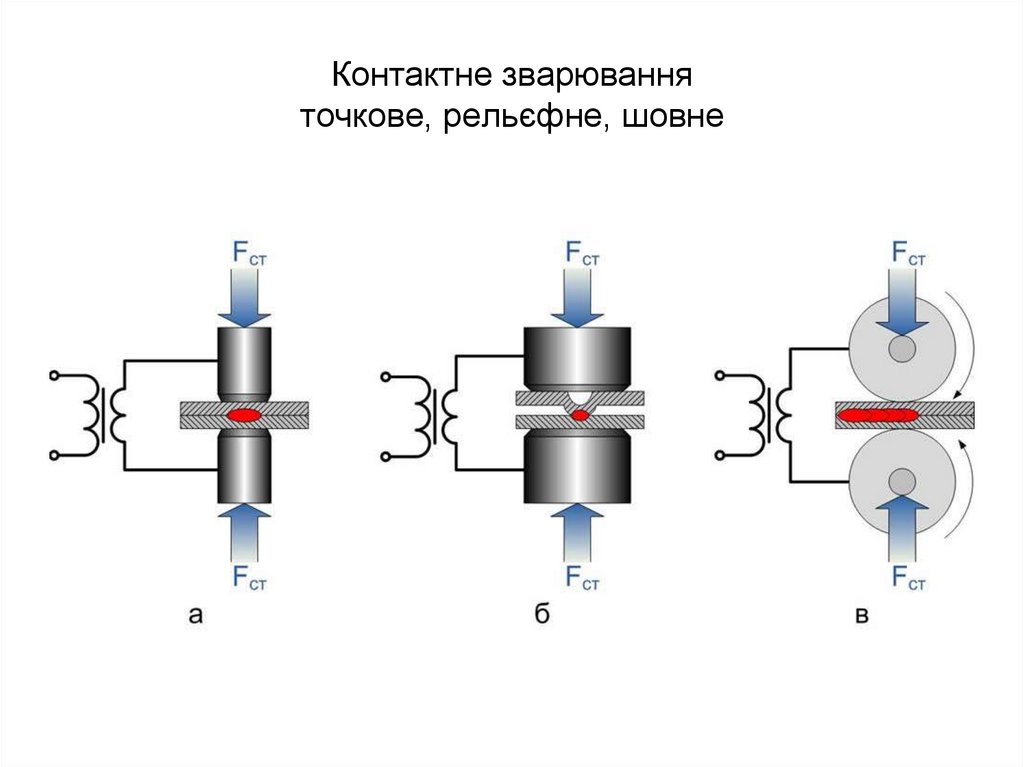

20. Контактне зварювання точкове, рельєфне, шовне

21. Установка для контактного точкового зварювання

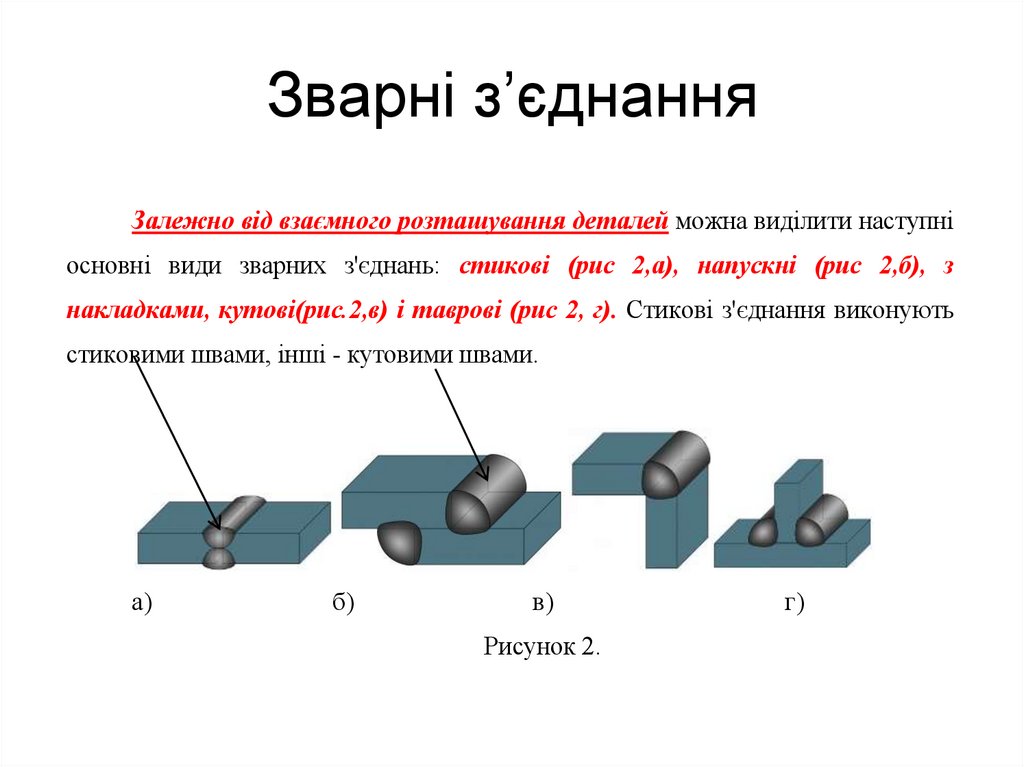

22. Зварні з’єднання

Залежно від взаємного розташування деталей можна виділити наступніосновні види зварних з'єднань: стикові (рис 2,а), напускні (рис 2,б), з

накладками, кутові(рис.2,в) і таврові (рис 2, г). Стикові з'єднання виконують

стиковими швами, інші - кутовими швами.

а)

б)

в)

Рисунок 2.

г)

23. Зварні шви

За розташуванням в просторі (рис 3) :1 – стельові, 2, вертикальні, 3 – горизонтальні, 4 – нижні, 5 –

човникові.

Рисунок 3.

24. Зварні шви

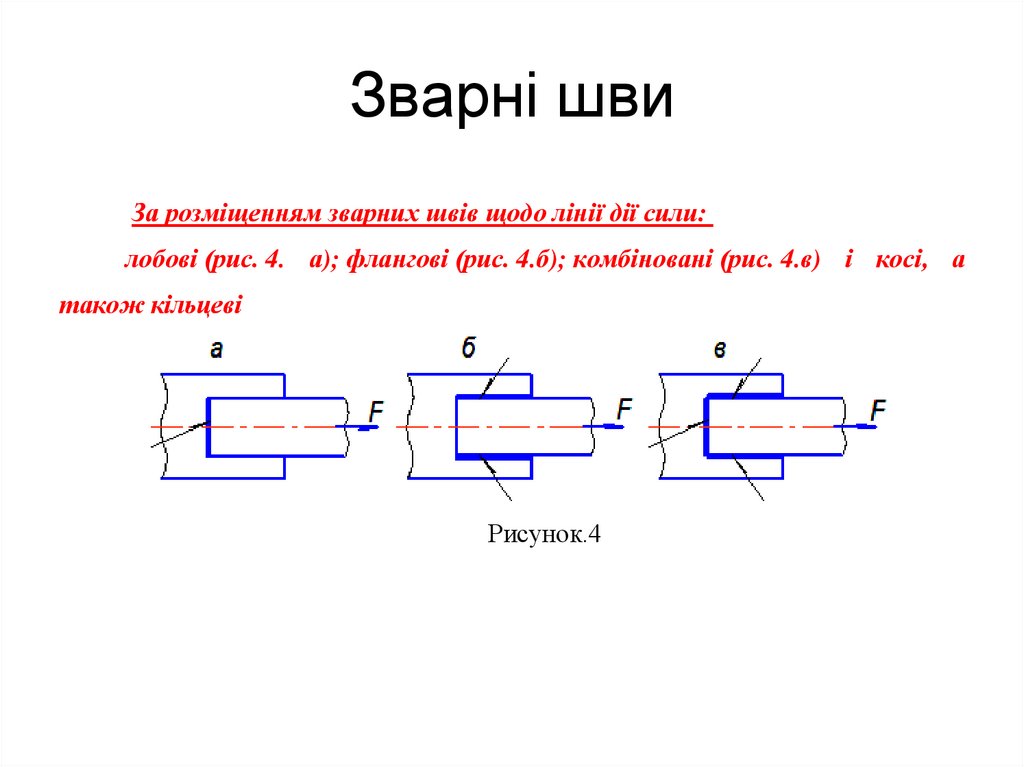

За розміщенням зварних швів щодо лінії дії сили:лобові (рис. 4. а); флангові (рис. 4.б); комбіновані (рис. 4.в) і косі, а

також кільцеві

Рисунок.4

25. Зварні шви

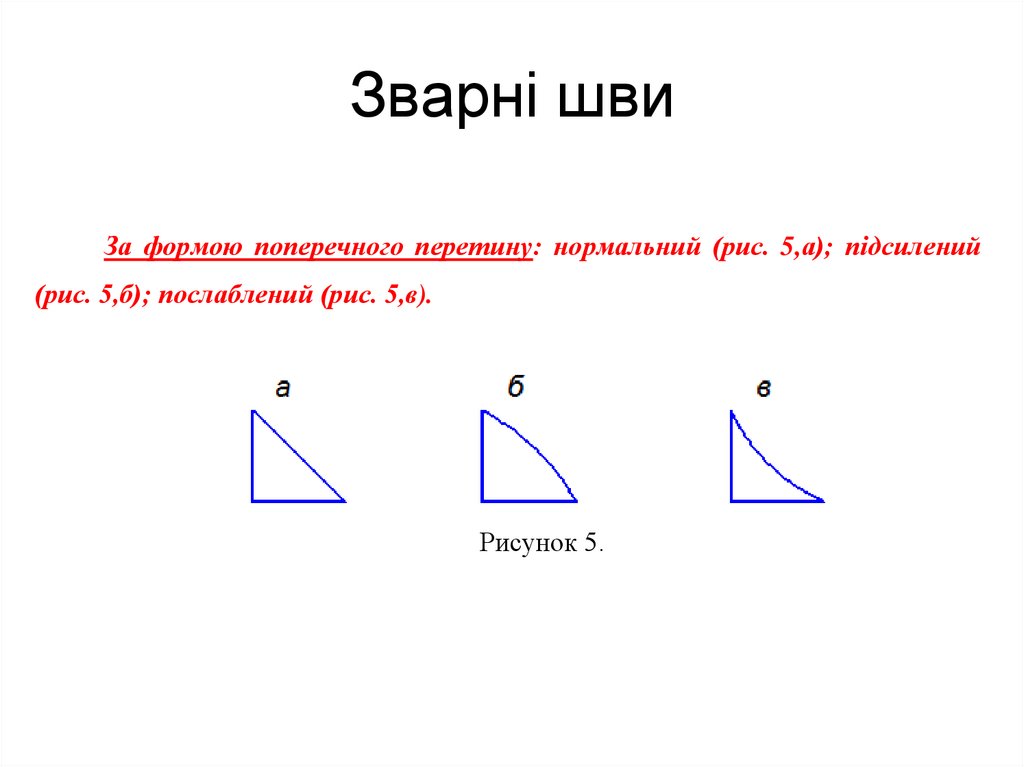

За формою поперечного перетину: нормальний (рис. 5,а); підсилений(рис. 5,б); послаблений (рис. 5,в).

Рисунок 5.

26. Зварні шви

За типом з'єднання — стикові і кутові (валикові).За довжиною:

короткі — до 250 мм;

середні — від 250 до 1000 мм;

довгі — понад 1000 мм.

За протяжністю: суцільні, переривчасті, точкові, шахові, ланцюгові.

27. Розрахунок зварних з’єднань

28.

Стикове з'єднаннярозраховують на міцність за нормальними напруженнями

без урахування підсилення швів (місцевого наплавлювання

металу) і за тими самими умовами, що й для суцільних

елементів деталей.

29.

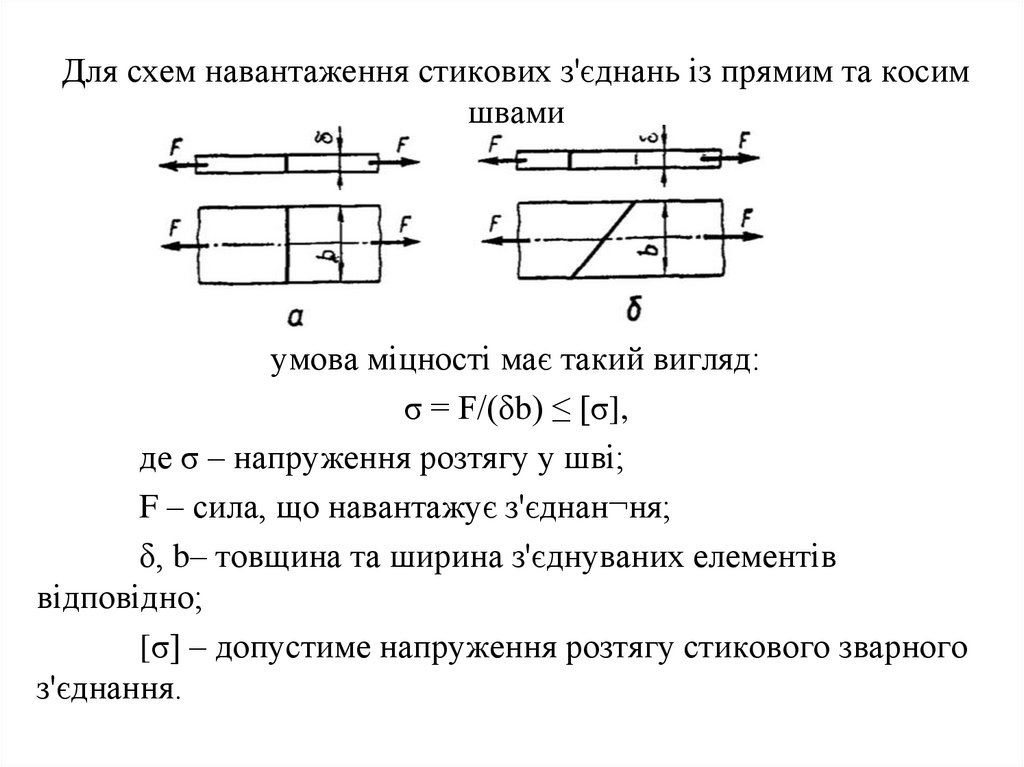

Для схем навантаження стикових з'єднань із прямим та косимшвами

умова міцності має такий вигляд:

σ = F/(δb) ≤ [σ],

де σ – напруження розтягу у шві;

F – сила, що навантажує з'єднан¬ня;

δ, b– товщина та ширина з'єднуваних елементів

відповідно;

[σ] – допустиме напруження розтягу стикового зварного

з'єднання.

30.

Задача 1Які напруження виникають в стиковому зварному

з’єднанні, якщо прикладене зусилля F = 5000 H, довжина шва,

ширина деталей l = b = 40 мм, товщина деталей δ = 5 мм?

Розв’язок:

σ = F/(δb) = 5000/(5∙40) = 25 МПа

31.

Руйнуваннястикового

зварного

з'єднання

може

відбуватись:

безпосередньо по шву,

місцю сплавлювання металу шва з металом деталі

або по перерізу деталі в зоні термічного впливу, де в

результаті нагрівання при зварюванні змінюються механічні

властивості металу.

У розрахунку цю невизначеність беруть до уваги

відповідним вибором допустимого напруження [σ] та з

урахуванням властивостей матеріалу з'єднуваних деталей.

32.

Напусткові зварні з’єднаннявиконують

за

допомогою

валикових

флангових

або

комбінованих

з

швів:

формою

лобових,

поперечного

перетину – нормальних, підсилених або послаблених.

33.

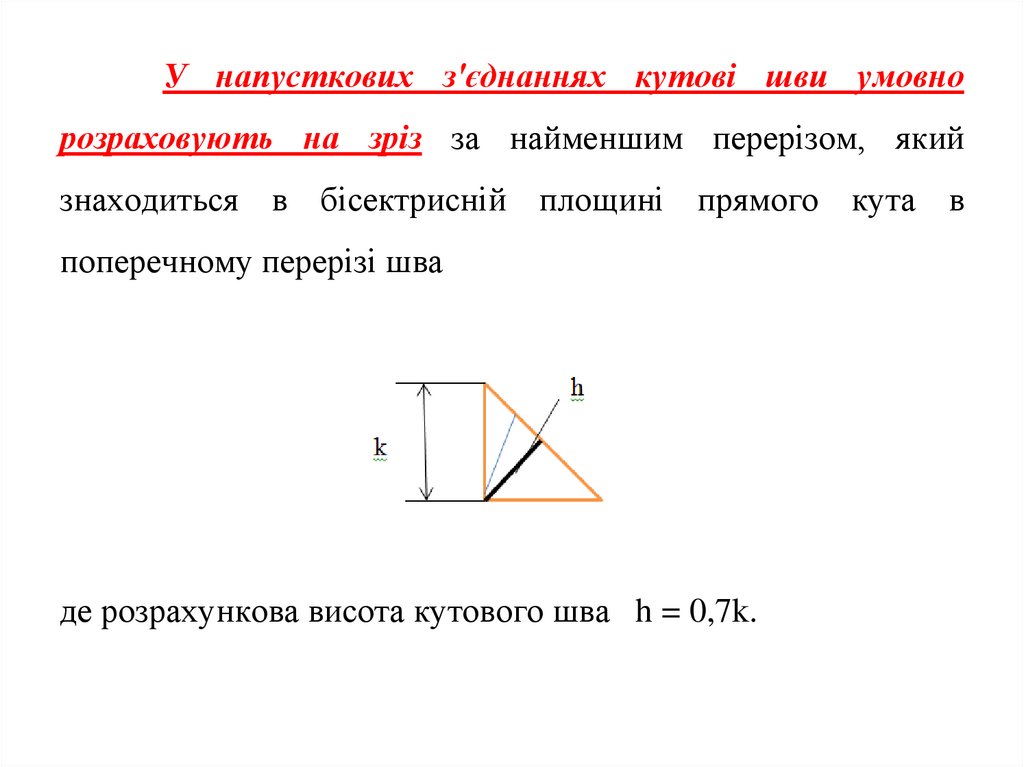

У напусткових з'єднаннях кутові шви умовнорозраховують на зріз за найменшим перерізом, який

знаходиться в бісектрисній площині прямого кута в

поперечному перерізі шва

де розрахункова висота кутового шва h = 0,7k.

34.

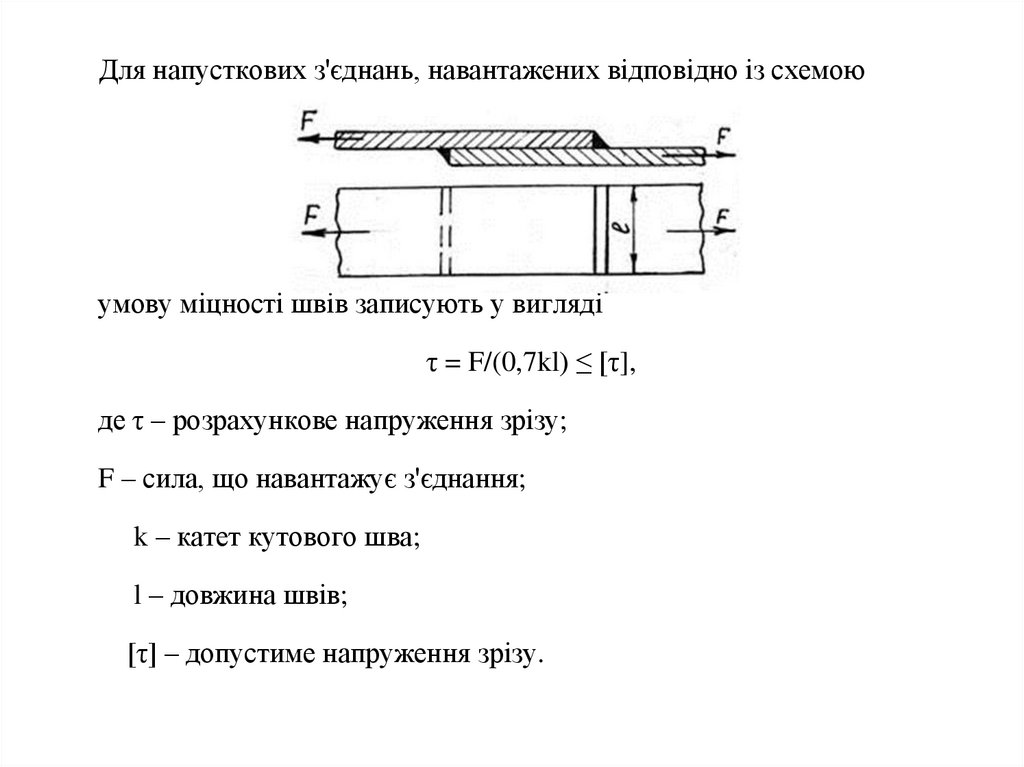

Для напусткових з'єднань, навантажених відповідно із схемоюумову міцності швів записують у вигляді

τ = F/(0,7kl) ≤ [τ],

де τ – розрахункове напруження зрізу;

F – сила, що навантажує з'єднання;

k – катет кутового шва;

l – довжина швів;

[τ] – допустиме напруження зрізу.

35.

Задача2Які напруження виникають в напускному зварному

з’єднанні, якщо прикладене зусилля F = 21000 H, довжина

шва l = 100 мм, катет шва k = 10 мм?

Розв’язок:

τ = F/(0,7kl) = 21000/(0,7∙10∙100) = 30 МПа

36. Допустимі напруження

Різноманітність факторів, що впливають на міцністьзварних

з'єднань,

розрахункових

а

також

формул

наближеність

та

обумовлюють

умовність

потребу

експериментального визначення допустимих напружень.

Норми допустимих напружень беруть з урахуванням конкретних

якісних

показників

зварювання

та

характеру

навантаження швів, що задовольняє вимогам стандартів.

Усякі дефекти в зварних швах (непровари, підрізи,

поруватість, сторонні включення, тріщини) спричинюють різке

зниження несучої здатності зварного з'єднання, особливо при

циклічному навантаженні.

37. Клейові з’єднання.

38.

Умашинобудуванні

дедалі

частіше

застосовують з'єднання металевих і неметалевих

деталей різними клеями, виготовленими на основі

синтетичних смол.

39.

Клей — розчин, дисперсія чи розплав переважновисокомолекулярних

органічних

або

неорганічних

речовин природних або штучних, які застосовують для

з'єднання (склеювання) матеріалів.

З'єднання відбувається внаслідок утворення між

поверхнями, які

міцних

склеюють та клейовим прошарком

адгезійних

зв'язків,

обумовлених

міжмолекулярною та міжатомною взаємодією. Адгезійні

зв'язки

посилюються

взаємною

матеріалів, що контактують.

дифузією

атомів

40. Адге́зія (лат. adhaesio — прилипання, зчеплення) — зчеплення (прилипання, злипання) приведених в контакт різнорідних твердих

Адге́зія (лат. adhaesio — прилипання, зчеплення) — зчеплення(прилипання, злипання) приведених в контакт різнорідних твердих

або рідких фаз; комплекс явищ, які здатні утворити зв'язки між

матеріалами, що склеюються.

Адгезія на прикладі крапельок води на

павутині.

41.

Основним компонентом клеїв є високомолекулярна сполуказ адгезійними властивостями, до якої можуть додаватися розчинники,

затверджувачі, каталізатори, пластифікатори, зміцнювачі тощо.

Розчинники (спирти, бензин) забезпечують необхідну в'язкість клею.

Затверджувачі переводять клейовий прошарок із в'язкого у твердий

стан.

Каталізатори прискорюють реакції полімеризації або поліконденсації.

Пластифікатори покращують прилягання шару клею до склеюваних

поверхонь.

Зміцнювачі — мінеральні порошки, що зміцнюють клейове з'єднання.

42. Переваги:

Переваги:можливість з'єднання деталей малої

товщини і з різнорідних матеріалів,

забезпечення герметичності і стійкості

проти корозії.

43. Недоліки:

порівняно низька теплостійкість,зниження міцності деяких синтетичних

матеріалів з часом,

залежність

якості

міцності

підготовки

склеювання.

з'єднання

поверхні

і

від

режиму

44.

Існує понад 100 видів клею:- природні клеї, це клеї на основі природних

полімерів, таких як: желатин, казеїн, камедь, крохмаль

тощо;

- синтетичні клеї — на основі синтетичних полімерів,

їх сумішей;

-

клеї

на

неорганічних

(мінеральні клеї).

зв'язуючих

сполуках

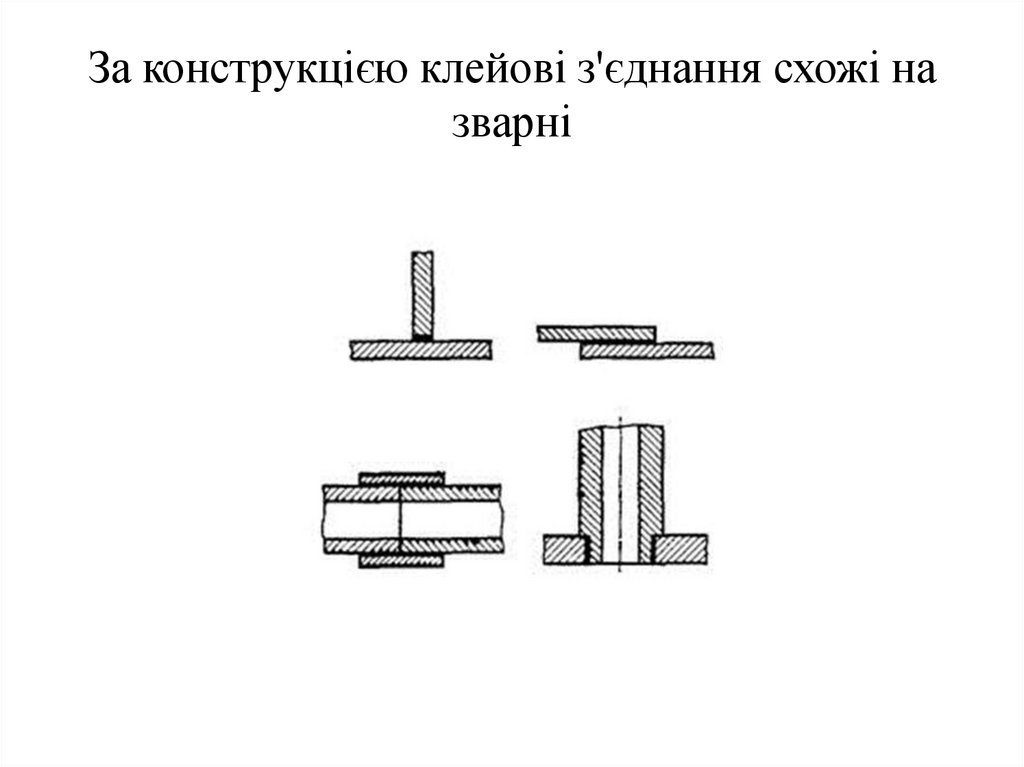

45. За конструкцією клейові з'єднання схожі на зварні

46.

Розраховують їх так само, як зварніз’єднання.

Стикові на розтяг, напускні на зріз.

Границя міцності клейового шва для випадків

зсуву або відриву коливається від 10 до 60 МПа і

залежить від конструкції з'єднання, марки клею і

температури, за якої працює шов.

Під час склеювання неметалевих матеріалів

зазвичай досягають однакової міцності з'єднуваних

деталей і клейового шва.

Але під час склеювання металів клейовий шов

завжди значно менш міцний, ніж метал.

Найміцнішими є такі з'єднання, які працюють

тільки на відрив або тільки на зсув.

47.

Для клейових з'єднань деталей рекомендують:Епоксидний клей, що являє собою в'язку масу, до якої

під час склеювання додають спеціальний порошок –

наповнювач (фарфорове борошно або цемент).

Клей з наповнювачем застосовують для склеювання

легких металів, текстоліту з чавуном або сталями, а без

наповнювача – для склеювання силікатного скла, фарфору

або кераміки з металами або одного з одним.

Поширеніший епоксидний клей марок АМ-1 й ЗД-6;

48.

Клейуніверсальний

(фенолополівінілацетатний),

готовим

до

використання

який

і

БФ

випускають

застосовують

для

склеювання алюмінієвих і мідних сплавів, сталі,

пластмас та інших неметалевих матеріалів у будь-

якому їх поєднанні.

Клей універсальний створює захисний антикоро-

зійний шар.

49.

Поверхні склеюваних деталей мають бути:старанно оброблені,

припасовані одна до одної,

очищені від жиру і бруду.

Щоб поліпшити склеювання, поверхні зачищають

наждачною шкуркою,

обдувають піском або застосовують інші способи.

Промышленность

Промышленность