Похожие презентации:

Криогенная сталь с содержанием никеля 9%

1.

Криогенная сталь с содержаниемникеля 9%

22.04.02 Металлургия, 8ИТм-01-1оп-24

2.

Криогенная сталь с содержанием никеля 9%Цель проекта: повышение выхода годного

горячекатаного проката из марки стали X7Ni9 на ПАО

«Северсталь» до 95%

Участники проектной команды:

Бунина Яна Дмитриевна

Кожухова Анастасия Сергеевна

Скородумов Егор Олегович

Буев Данил Романович

Павлов Арсений Александрович

Шемякин Дмитрий Романович

Руководитель проектного обучения + наставник с

производства: Курдюмов Георгий Евгеньевич,

Голованов Максим

Срок реализации

проекта:

2026 год

2

3.

Актуальность проектаВостребованной продукцией в России для СПГпроектов является сталь, имеющая в своем составе

9% никеля (Ni), обладающая высоким уровнем

стойкости

к

хрупкому

разрушению

при

экстремально низких температурах (-163°C),

хорошими

показателями

свариваемости,

минимальными пределами текучести и прочности

575 МПа и 680 МПа соответственно, CTOD не менее

0,3 мм.

3

4.

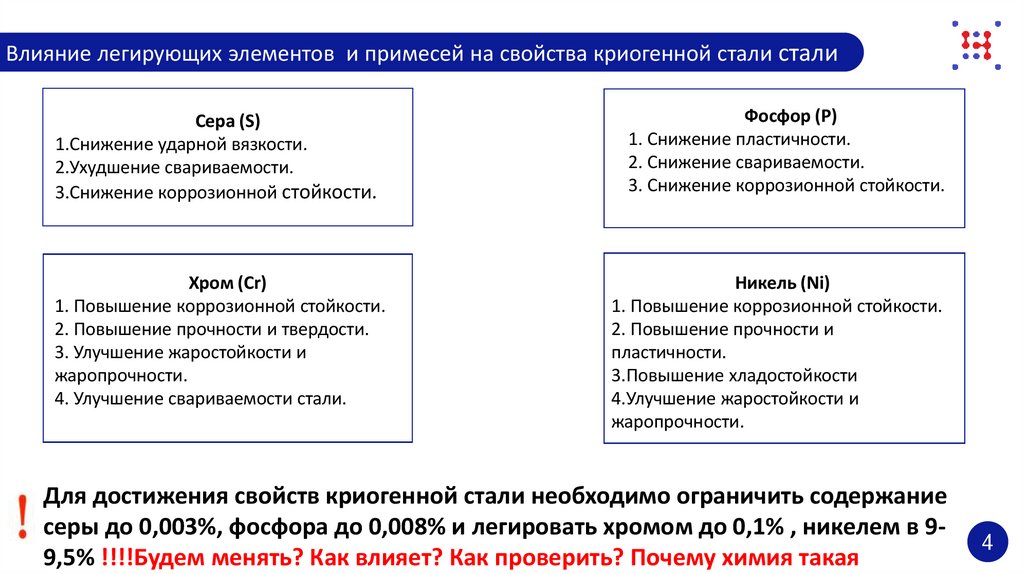

Влияние легирующих элементов и примесей на свойства криогенной стали сталиСера (S)

1.Снижение ударной вязкости.

2.Ухудшение свариваемости.

3.Снижение коррозионной стойкости.

Фосфор (P)

1. Снижение пластичности.

2. Снижение свариваемости.

3. Снижение коррозионной стойкости.

Хром (Cr)

1. Повышение коррозионной стойкости.

2. Повышение прочности и твердости.

3. Улучшение жаростойкости и

жаропрочности.

4. Улучшение свариваемости стали.

Никель (Ni)

1. Повышение коррозионной стойкости.

2. Повышение прочности и

пластичности.

3.Повышение хладостойкости

4.Улучшение жаростойкости и

жаропрочности.

Для достижения свойств криогенной стали необходимо ограничить содержание

серы до 0,003%, фосфора до 0,008% и легировать хромом до 0,1% , никелем в 99,5% !!!!Будем менять? Как влияет? Как проверить? Почему химия такая

4

5.

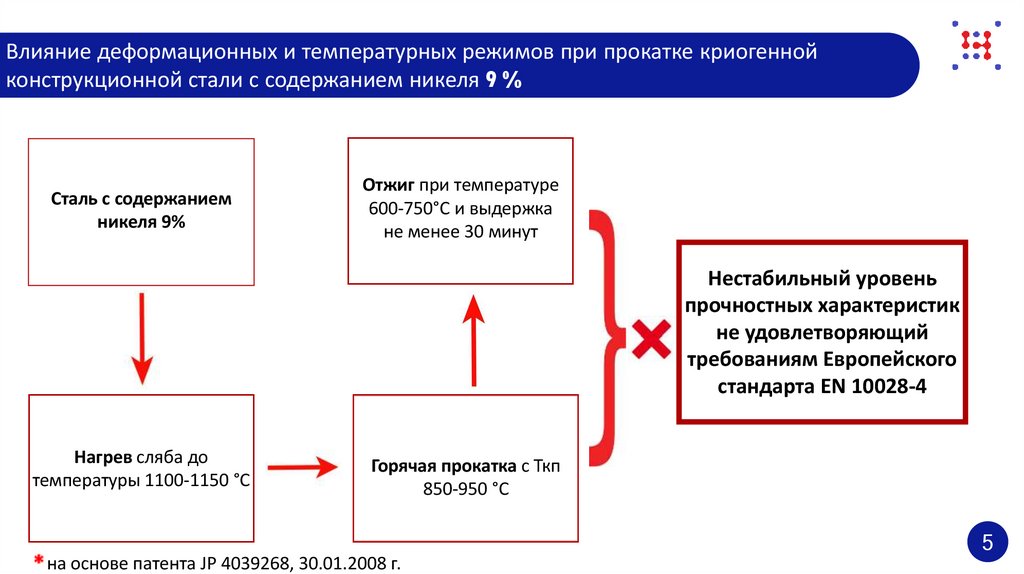

Влияние деформационных и температурных режимов при прокатке криогеннойконструкционной стали с содержанием никеля 9 %

Сталь с содержанием

никеля 9%

Отжиг при температуре

600-750°C и выдержка

не менее 30 минут

Нестабильный уровень

прочностных характеристик

не удовлетворяющий

требованиям Европейского

стандарта EN 10028-4

Нагрев сляба до

температуры 1100-1150 °C

Горячая прокатка с Ткп

850-950 °C

5

на основе патента JP 4039268, 30.01.2008 г.

6.

Влияние деформационных и температурных режимов при прокатке криогеннойконструкционной стали с содержанием никеля 9 %

Сталь с содержанием

никеля 9%

Отпуск при

температуре 520-620°С

Нагрев сляба до 11001250°С

Закалка при

температуре 770-830°С

с выдержкой не менее

2 мин/мм

Черновая прокатка не

ниже 950 °С с ε≤10% и

до h≥2hk

Чистовая прокатка при

850-920°С до Ткп 760830°С

на основе патента ПАО «Северсталь» 2 759 106 от 24.11.2021

• Мелкодисперсное зерно

• Стабильные и

равномерные

механические свойства,

удовлетворяющие

требованиям

Европейского стандарта

EN 10028-4

Какую технологию

берем? Почему

назначаем именно

такую? Что увидим?

6

7.

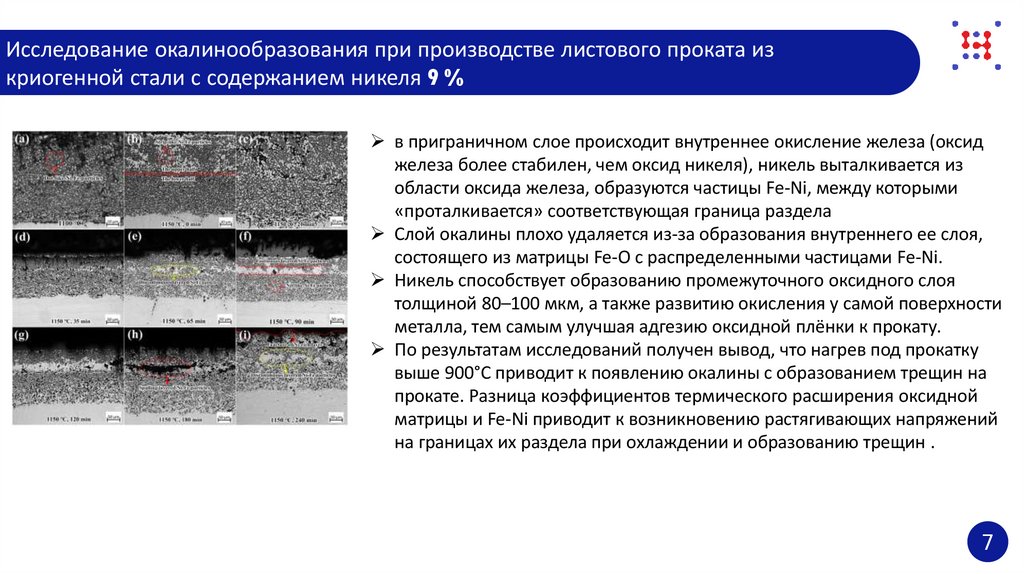

Исследование окалинообразования при производстве листового проката изкриогенной стали с содержанием никеля 9 %

в приграничном слое происходит внутреннее окисление железа (оксид

железа более стабилен, чем оксид никеля), никель выталкивается из

области оксида железа, образуются частицы Fe-Ni, между которыми

«проталкивается» соответствующая граница раздела

Слой окалины плохо удаляется из-за образования внутреннего ее слоя,

состоящего из матрицы Fe-О с распределенными частицами Fe-Ni.

Никель способствует образованию промежуточного оксидного слоя

толщиной 80–100 мкм, а также развитию окисления у самой поверхности

металла, тем самым улучшая адгезию оксидной плёнки к прокату.

По результатам исследований получен вывод, что нагрев под прокатку

выше 900°С приводит к появлению окалины с образованием трещин на

прокате. Разница коэффициентов термического расширения оксидной

матрицы и Fe-Ni приводит к возникновению растягивающих напряжений

на границах их раздела при охлаждении и образованию трещин .

7

8.

Исследование окалинообразования при производстве листового проката изкриогенной стали с содержанием никеля 9 %

Окалина при горячей прокатке всегда будет

образовываться.

Возможные пути уменьшения окалинообразования

и облегчения удаления:

Подбор оптимального температурного режима

для минимизации количества окалины и

получения легкоудаляемого состава;

Выбор оптимальной атмосферы в методической

печи;

Использование покрытий на слябе.

8

9.

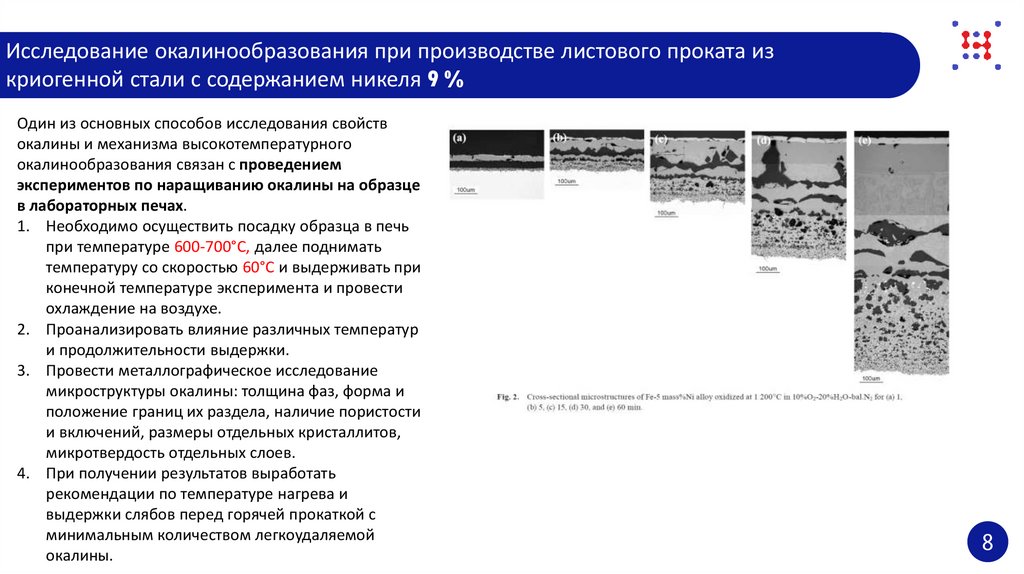

Исследование окалинообразования при производстве листового проката изкриогенной стали с содержанием никеля 9 %

Один из основных способов исследования свойств

окалины и механизма высокотемпературного

окалинообразования связан с проведением

экспериментов по наращиванию окалины на образце

в лабораторных печах.

1. Необходимо осуществить посадку образца в печь

при температуре 600-700°С, далее поднимать

температуру со скоростью 60°С и выдерживать при

конечной температуре эксперимента и провести

охлаждение на воздухе.

2. Проанализировать влияние различных температур

и продолжительности выдержки.

3. Провести металлографическое исследование

микроструктуры окалины: толщина фаз, форма и

положение границ их раздела, наличие пористости

и включений, размеры отдельных кристаллитов,

микротвердость отдельных слоев.

4. При получении результатов выработать

рекомендации по температуре нагрева и

выдержки слябов перед горячей прокаткой с

минимальным количеством легкоудаляемой

окалины.

8

10.

Плоскостность при прокатке криогенного сортамента на толстолистовом станеРазличные методы контроля плоскостности

криогенной стали:

Использование оптических систем.

Использование систем машинного зрения.

Ультразвуковая дефектоскопия.

На данный момент при производстве на

площадке ПАО «Северсталь» появляется загиб

хвоста полосы. Пути решения:

1) разобраться в причинах и оптимизировать

технологию,

2) использовать моделирование правки полосы.

9

11.

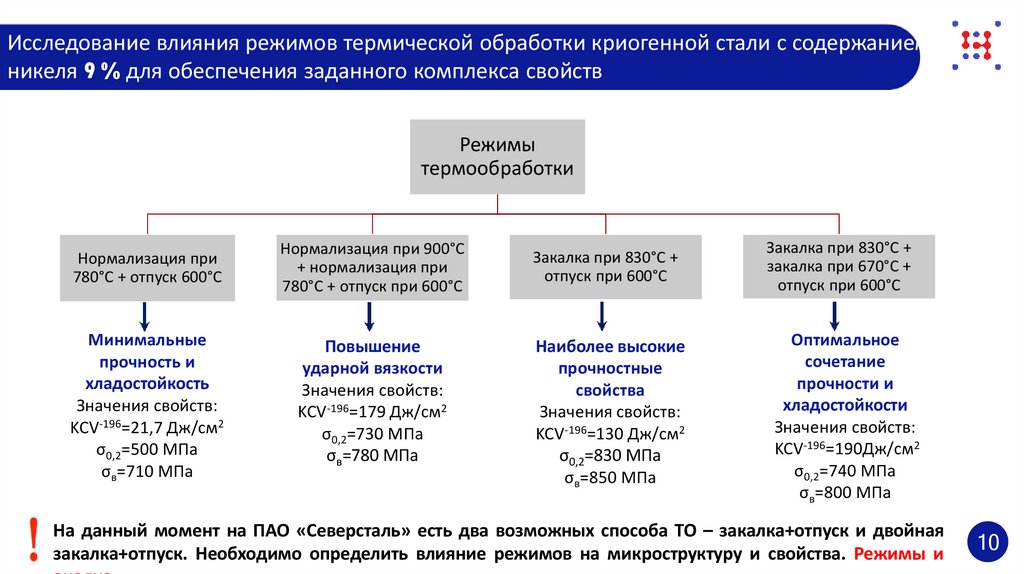

Исследование влияния режимов термической обработки криогенной стали с содержаниемникеля 9 % для обеспечения заданного комплекса свойств

Режимы

термообработки

Нормализация при

780°С + отпуск 600°С

Нормализация при 900°С

+ нормализация при

780°С + отпуск при 600°С

Минимальные

прочность и

хладостойкость

Значения свойств:

KCV-196=21,7 Дж/см2

σ0,2=500 МПа

σв=710 МПа

Повышение

ударной вязкости

Значения свойств:

KCV-196=179 Дж/см2

σ0,2=730 МПа

σв=780 МПа

Закалка при 830°С +

отпуск при 600°С

Закалка при 830°С +

закалка при 670°С +

отпуск при 600°С

Наиболее высокие

прочностные

свойства

Значения свойств:

KCV-196=130 Дж/см2

σ0,2=830 МПа

σв=850 МПа

Оптимальное

сочетание

прочности и

хладостойкости

Значения свойств:

KCV-196=190Дж/см2

σ0,2=740 МПа

σв=800 МПа

На данный момент на ПАО «Северсталь» есть два возможных способа ТО – закалка+отпуск и двойная

закалка+отпуск. Необходимо определить влияние режимов на микроструктуру и свойства. Режимы и

10

12.

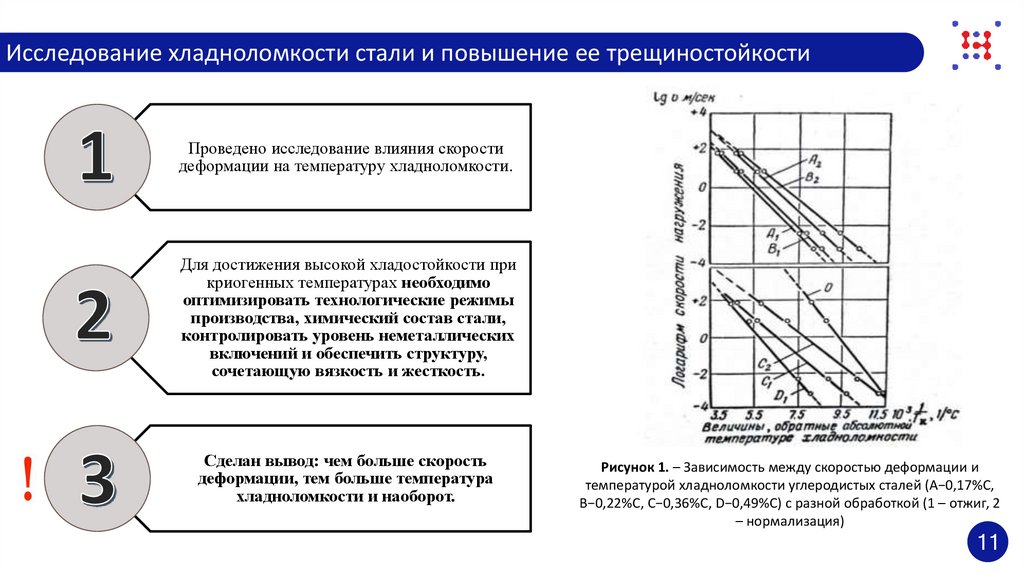

Исследование хладноломкости стали и повышение ее трещиностойкостиПроведено исследование влияния скорости

деформации на температуру хладноломкости.

Для достижения высокой хладостойкости при

криогенных температурах необходимо

оптимизировать технологические режимы

производства, химический состав стали,

контролировать уровень неметаллических

включений и обеспечить структуру,

сочетающую вязкость и жесткость.

Сделан вывод: чем больше скорость

деформации, тем больше температура

хладноломкости и наоборот.

Рисунок 1. – Зависимость между скоростью деформации и

температурой хладноломкости углеродистых сталей (А−0,17%С,

B−0,22%C, C−0,36%C, D−0,49%C) с разной обработкой (1 – отжиг, 2

– нормализация)

11

13.

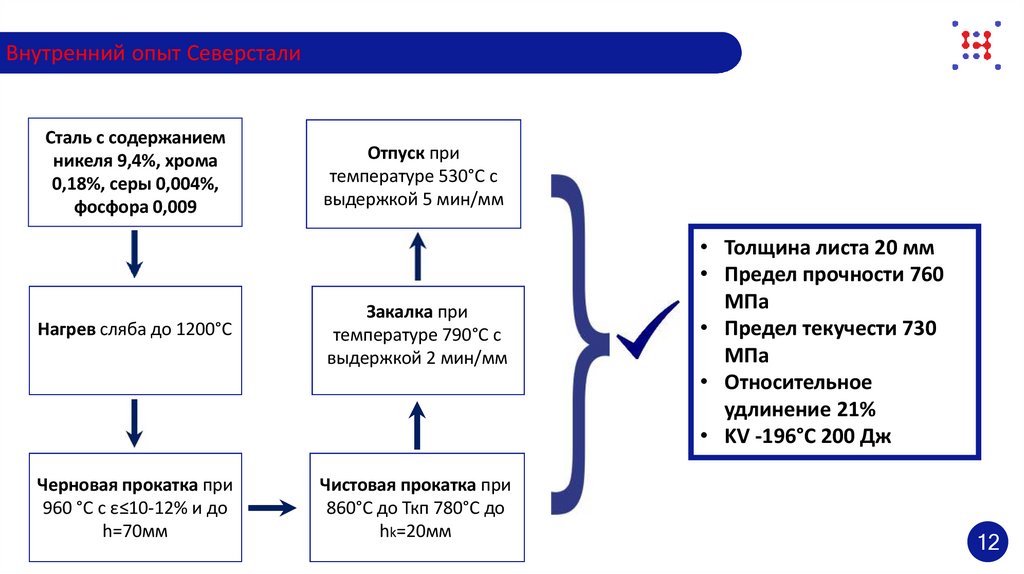

Внутренний опыт СеверсталиСталь с содержанием

никеля 9,4%, хрома

0,18%, серы 0,004%,

фосфора 0,009

Отпуск при

температуре 530°С с

выдержкой 5 мин/мм

Нагрев сляба до 1200°С

Закалка при

температуре 790°С с

выдержкой 2 мин/мм

Черновая прокатка при

960 °С с ε≤10-12% и до

h=70мм

Чистовая прокатка при

860°С до Ткп 780°С до

hk=20мм

• Толщина листа 20 мм

• Предел прочности 760

МПа

• Предел текучести 730

МПа

• Относительное

удлинение 21%

• KV -196°С 200 Дж

12

14.

Планируемые методы исследования-анализ

микроструктуры на

дилатометре

- проведение

прототипирования

- исследование

микроструктуры

стали и окалины с

помощью

оптического и

электронного

микроскопа

- компьютерное

моделирование

структурообразования,

механических свойств

- испытание на

растяжение,

сжатие, ударную

вязкость,

твердость, CTOD

10

13

15.

ЗаключениеОсновные гипотезы и их проверка.

На основе проведенного анализа были сделаны следующие выводы:

1) Для получения требуемых свойств необходимо получать мелкодисперсное зерно и целевую

структуру(мартенсит с остаточным аустенитом) с помощью регулирования содержания элементов в

составе стали, деформационного и температурного режимов горячей прокатки, режимов

термообработки.

2) Для повышения качества проката нужно снижать окалинообразование и регулировать состав

окалины, повышать плоскостность листов.

Основные проблемы:

1) Выход годного на ПАО «Северсталь» 80%

2) Нестабильные механические свойства

3) Наличие дефектов поверхности

4) Загиб хвоста полосы при прокатке

5) Нехарактерные свойства стали, нехватка компетенций персонала в области понимания природы

14

Промышленность

Промышленность