Похожие презентации:

Нарезание наружной резьбы

1.

НАРЕЗАНИЕНАРУЖНОЙ РЕЗЬБЫ

Отчёт по производственной практике по программе профессионального модуля

ПМ01 Подготовка и осуществление технологических процессов изготовления сварных

конструкций.

Специальность 22.02.06 Сварочное производство

Руководитель практики: Балахонов В.Д.

Исполнитель: Сгалиев А.А.

2.

Технология ручной дуговойсварки с подбором режимов

Виды работ

◦

1. Инструктаж по охране труда

◦

2. Выбор метода, способа и приёма сборки и сварки конструкций с эксплуатационными свойствами.

◦

3. Выбор оптимальной технологии соединения и обработки конкретной конструкции или материала

◦

4. Расчёт определения режима сварки

◦

5. Расчёт норм расхода основных и сварочных материалов для изготовления сварного узла или конструкции

◦

6. Выполнение типовых слесарных операций, применяемых при подготовке металла к сварке

◦

7. Выполнение сборки изделий под сварку в сборочно- сварочных приспособлениях и прихватками

◦

8. Выполнение проверки точности сборки под сварку

◦

9. Выбор оборудования, приспособлений и инструментов для обеспечения производства сварных соединений РДС

◦

10. Выбор оборудования, приспособлений и инструментов для обеспечения производства газосварочных соединений газосварочном

оборудованием

◦

11. Выполнение ручной дуговой и плазменной сварки

◦

12. Организация хранения, выдачи и учёта оборудования, приспособлений и расходных материалов

◦

13. Подготовка газовых баллонов, регулирующей и коммуникационной аппаратуры для сварки и резки

◦

14. Организация рабочего места сварщика. Выполнение техники безопасности проведения сварочных работ и мер экологической защиты

окружающей среды

◦

15. Оформление отчётной документации по практике. Подготовка презентации для защиты отчёта

3.

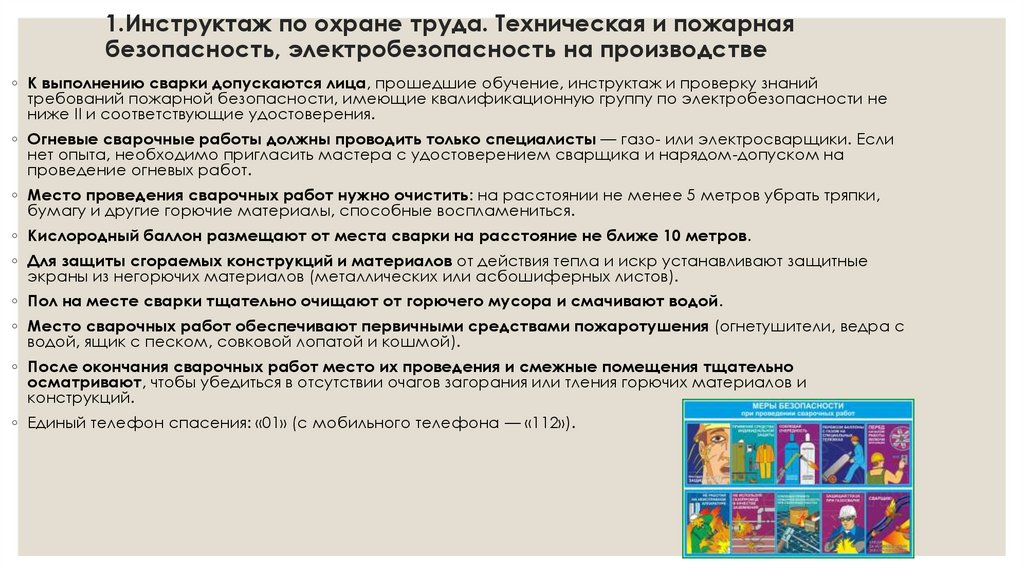

1.Инструктаж по охране труда. Техническая и пожарнаябезопасность, электробезопасность на производстве

◦ К выполнению сварки допускаются лица, прошедшие обучение, инструктаж и проверку знаний

требований пожарной безопасности, имеющие квалификационную группу по электробезопасности не

ниже II и соответствующие удостоверения.

◦ Огневые сварочные работы должны проводить только специалисты — газо- или электросварщики. Если

нет опыта, необходимо пригласить мастера с удостоверением сварщика и нарядом-допуском на

проведение огневых работ.

◦ Место проведения сварочных работ нужно очистить: на расстоянии не менее 5 метров убрать тряпки,

бумагу и другие горючие материалы, способные воспламениться.

◦ Кислородный баллон размещают от места сварки на расстояние не ближе 10 метров.

◦ Для защиты сгораемых конструкций и материалов от действия тепла и искр устанавливают защитные

экраны из негорючих материалов (металлических или асбошиферных листов).

◦ Пол на месте сварки тщательно очищают от горючего мусора и смачивают водой.

◦ Место сварочных работ обеспечивают первичными средствами пожаротушения (огнетушители, ведра с

водой, ящик с песком, совковой лопатой и кошмой).

◦ После окончания сварочных работ место их проведения и смежные помещения тщательно

осматривают, чтобы убедиться в отсутствии очагов загорания или тления горючих материалов и

конструкций.

◦ Единый телефон спасения: «01» (с мобильного телефона — «112»).

4.

Техническая безопасность5.

Электробезопасность6.

.2 Выбор метода, способа сборки и приёма сборки и сварки конструкций с

эксплуатационными свойствами

◦ Выбор метода, способа и приёма сборки и сварки конструкций с эксплуатационными свойствами включает

в себя умение:

◦ выбирать рациональный способ сборки и сварки конструкции, оптимальную технологию соединения или

обработки конкретной конструкции или материала;

◦ использовать типовые методики выбора параметров сварочных технологических процессов;

◦ устанавливать режимы сварки;

◦ рассчитывать нормы расхода основных и сварочных материалов для изготовления сварного узла или

конструкции;

◦ читать рабочие чертежи сварных конструкций.

◦ Для выбора метода, способа и приёма сборки и сварки конструкций с эксплуатационными свойствами

необходимо знать:

◦ виды сварочных участков;

◦ виды сварочного оборудования, устройство и правила эксплуатации источников питания;

◦ оборудование сварочных постов;

◦ технологический процесс подготовки деталей под сборку и сварку;

◦ основы технологии сварки и производства сварных конструкций;

◦ методику расчётов режимов ручных и механизированных способов сварки;

◦ основные технологические приёмы сварки и наплавки сталей, чугунов и цветных металлов;

◦ технологию изготовления сварных конструкций различного класса;

◦ технику безопасности проведения сварочных работ и меры экологической защиты окружающей среды.

7.

3.Выбор оптимальной технологии соединения или обработкиконкретной конструкции или материала

◦ Выбор оптимальной технологии соединения или обработки конкретной конструкции или

материала включает в себя учёт нескольких факторов:

◦ Требования к прочности и надёжности. Сварка обеспечивает максимальную прочность, болты и

заклёпки могут быть предпочтительнее при динамических нагрузках.

◦ Возможность разборки. Если требуется периодическое обслуживание или модернизация, болтовые

соединения будут оптимальным выбором.

◦ Условия эксплуатации. В агрессивных средах важно учитывать коррозионную стойкость соединения.

◦ Технологические возможности. Наличие оборудования и квалифицированного персонала для

сварки или монтажа заклёпок.

◦ Также при выборе технологии нужно учитывать технологические требования к материалу.

Например, чтобы трудоёмкость изготовления деталей из него была минимальной, сталь должна

обладать хорошей обрабатываемостью резанием и давлением, свариваемостью, способностью к

литью и т. д..

◦ Для выбора оптимальной технологии рекомендуется проводить комплексный анализ требований к

конструкции, чтобы выбрать наиболее подходящий способ соединения, обеспечивающий

долговечность и безопасность изделия.

8.

4.Расчёт и определение режима сварки и Расчёт норм расхода основныхи сварочных материалов для изготовления сварочного узла или

конструкции

Расчет режимов сварки для ручной дуговой сварки покрытыми электродами.

◦ Определение режимов сварки обычно начинают с диаметра электрода, который

назначают в зависимости от толщины листов при сварке швов стыковых соединений.

◦ Так при толщине листов 4-8 мм диаметр электрода равен, [3, C. 180]: dэ = 4 мм.

◦ В условиях сборочно-сварочного производства норма расхода материалов

формируется с учетом требований проектно-конструкторской и технологической

документации, а также на основании технико-экономических расчетов, анализа

технологии и условий организации рабочего процесса, уровня технического

оснащения и требуемого качества продукции. В зависимости от применяемых

способов сварки и наплавки нормируется расход следующих материалов: покрытые

электроды для ручной дуговой сварки и наплавки; проволоки порошковые и сплошного

сечения; ленты сплошного сечения, порошковые и спеченные для наплавки; сварочные

и наплавочные флюсы; защитные газы. Расчетная норма расхода сварочного

материала определяется исходя из массы наплавленного металла и доли его

безвозвратных потерь, который в свою очередь зависит от свойств самого материала и

конструктивных особенностей изделия.

9.

5.Выполнение типовых слесарных операций, применяемых при подготовкеметалла к сварке

◦ Некоторые типовые слесарные операции, применяемые при подготовке металла к сварке:

◦ Правка. Операция по устранению деформаций прокатной листовой стали и профильного металла, выправления заготовок деталей,

имеющих вмятины, выпучины, волнистость, коробление, искривления и др.. Металл подвергается правке как в холодном, так и в

нагретом состоянии.

◦ Разметка. Перенос размеров детали в натуральную величину с чертежа на металл. Разметка деталей перед сваркой осуществляется с

помощью специальных устройств или вручную, используя керны, металлические линейки, штангенциркули и пр.

◦ Резка. Операция разделения металла на части. В зависимости от формы и размеров заготовок резку проводят ручной ножовкой,

ручными или рычажными ножницами.

◦ Гибка. Способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма. Гибка листовых

металлов перед сваркой осуществляется с помощью специальных листогибочных машин.

◦ Рубка. Слесарная операция, при которой с помощью режущего инструмента (зубила и др.) и ударного инструмента (слесарного

молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

◦ Опиливание. Снятие слоя металла с поверхности обрабатываемой заготовки посредством специального режущего инструмента —

напильника. С помощью напильников слесарь придаёт деталям требуемую форму и размеры, производит пригонку деталей друг к

другу, подготавливает кромки деталей под сварку и выполняет другие работы.

Это основные процедуры, выполнение которых поможет улучшить качество получаемого соединения. Дело в том, что если на

неподготовленной поверхности останутся лишние частицы, ржавчина и прочие элементы, то это может привести к образованию брака

при сварке. Подготовка металла к сварке также помогает обеспечить лучшие условия свариваемости, такие как снятие лишнего слоя с

кромок, который потом заполнится металлом электрода. Далеко не все заготовки имеют нужную форму, так что перед свариванием их

может потребоваться обрезать или выгнуть. Все эти процедуры, количество которых в каждом случае может быть различным, входят в

понятие подготовка металла под сварку. Они регулируются согласно ГОСТ 5264-80.

10.

6.Выполнение сборки изделий под сварку в сборочно- сварочныхприспособлениях и прихватками

◦ Все поступающие на укрупнительную площадку изделия и элементы конструкции должны быть до начала сборки

проверены мастером (или другим ответственным лицом) на наличие клейм, маркировки, а также сертификатов

завода-изготовителя, подтверждающих соответствие материалов их назначению.

◦ Детали под сварку должны поступать обработанными в соответствии с требованиями настоящего РД, чертежей и

технологических процессов на их изготовление. При отсутствии клейм, маркировки или сертификатов изделия и

элементы конструкций к дальнейшей обработке не допускаются.

◦ Конструктивные элементы подготовки кромок, размеры зазоров при сборке сварных соединений, а

также выводных планок и предельные отклонения размеров сечения швов должны соответствовать

требованиям рабочих чертежей, а при их отсутствии — величинам, указанным в ГОСТ 5264, ГОСТ 8713,

ГОСТ 14771, ГОСТ 11534 на швы сварных соединений.

◦ Все местные уступы и неровности, имеющиеся на собираемых деталях и препятствующие их

соединению в соответствии с требованиями чертежей, надлежит до сборки устранять зачисткой в виде

плавных переходов с помощью абразивного круга или напильника.

11.

6. Сборка изделий под сварку выполняется с использованием сборочно-сварочныхприспособлений и прихваток.

Для сборки применяют различные приспособления:

•Струбцины выполняют разнообразные операции по сборке углового металла, балок, полос и т. п..

•Клинья используют для сборки листовых конструкций.

•Рычаги — для сборки углового металла и других конструкций.

•Стяжные уголки и угловые фиксаторы — для сборки листовых конструкций.

•Домкраты — для стягивания обечаек, балок и других конструкций.

•Прокладки с клиньями — для сборки листовых конструкций с соблюдением величины зазора.

•Стяжные планки и угольники — для сборки листовых конструкций под сварку без прихваток.

Перед сборкой обработанные элементы конструкций должны быть измерены, осмотрены их кромки,

а также прилегающий к ним металл, тщательно очищены от ржавчины, масла, краски, грязи, льда, снега,

влаги и окалины.

Стыки конструкций по мере сборки закрепляют прихватками — короткими сварными швами для

фиксации взаимного расположения подлежащих сварке деталей. Прихватки придают жёсткость

конструкции и препятствуют перемещению деталей от усадки при сварке. Сборку на прихватках применяют

при толщине металлов 6–10 мм, а при большей толщине используют сборочные приспособления,

фиксирующие форму и размеры конструкций.

Непосредственно перед сваркой собранные стыки подлежат обязательному осмотру и при необходимости

дополнительному исправлению дефектов сборки и очистке.

12.

7.Выбор оборудования, приспособлений и инструментов для обеспеченияпроизводства сварных соединений РДС

◦ Для серийного и единичного производства применяются станки широкого и общего назначения, чаще

всего с ЧПУ, а для крупносерийного и массового производств – станки высокой производительности.

Станки высокой производительности имеют ограниченные технологические возможности, но благодаря

своей повышенной мощности и жесткости, на них можно вести обработку на более высоких режимах

резания и более концентрированными методами. Специализированные и специальные станки

применяются в том случае, если это экономически обосновано, т. к. их проектирование и изготовление

обходиться дорого.

При выборе станочного оборудования необходимо учитывать:

◦ характер производства;

◦ методы достижения заданной точности при обработке;

◦ соответствие станка размерам детали;

◦ мощность станка;

◦ габаритные размеры и стоимость станка;

◦ возможность оснащения станка высокопроизводительными приспособлениями и средствами

механизации и автоматизации;

◦ современные тенденции станкостроения.

13.

8.Подготовка баллонов, регулирующей и коммуникационной аппаратуры длясварки и резки

◦ Подготовка баллонов, регулирующей и коммуникационной аппаратуры для сварки и резки включает

следующие этапы:

◦ Подготовка ацетиленового генератора к работе. Нужно залить воду в генератор через горловину по

уровень контрольного отверстия, загрузить корзину карбидом кальция, осторожно, без особых усилий,

опустить корзину в генератор и уплотнить крышку, вращая винт по часовой стрелке. Давление в

генераторе поднимется, что можно определить по стрелке манометра.

◦ Подсоединение газового редуктора к кислородному баллону. Затем регулятором выставить рабочее

давление по манометру для резки. 4

◦ Присоединение шлангов к ацетиленовому генератору, кислородному редуктору и резаку. Нужно взять

рукава первого и второго класса (они должны иметь минимальную длину 10 м, внутренний диаметр

6,3 мм). Ацетиленовый шланг имеет красный цвет и должен быть рассчитан на рабочее давление до

0,6 МПа. Кислородный шланг имеет синий цвет и должен быть рассчитан на 1,5 МПа.

◦ Подготовка газового резака к работе и регулировка сварочного пламени. Перед началом работы нужно

продуть шланги сжатым газом, чтобы удалить из них мелкие посторонние частицы, которые могут

засорить инжектор и другие каналы резака. Затем следует присоединить к кислородному ниппелю шланг

для подачи кислорода, закрепить кислородный шланг при помощи специального хомутика или

проволокой. После этого нужно проверить разряжение в ацетиленовых каналах, присоединить к ниппелю

ацетиленовый шланг (окрашен в красный цвет) и закрепить специальным хомутиком.

◦ При подготовке аппаратуры важно соблюдать требования правил безопасности.

14.

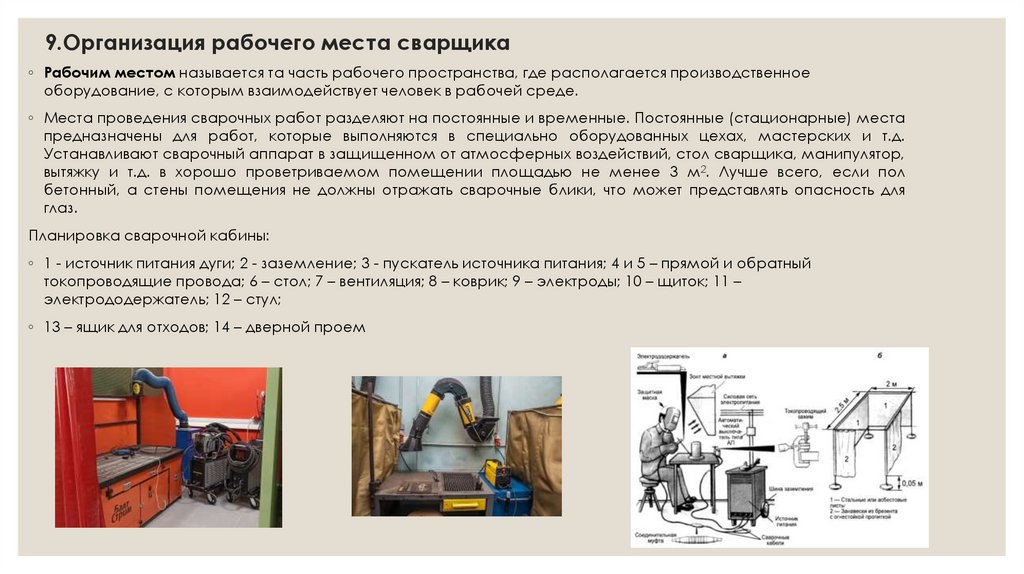

9.Организация рабочего места сварщика◦ Рабочим местом называется та часть рабочего пространства, где располагается производственное

оборудование, с которым взаимодействует человек в рабочей среде.

◦ Места проведения сварочных работ разделяют на постоянные и временные. Постоянные (стационарные) места

предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д.

Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, стол сварщика, манипулятор,

вытяжку и т.д. в хорошо проветриваемом помещении площадью не менее 3 м2. Лучше всего, если пол

бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для

глаз.

Планировка сварочной кабины:

◦ 1 - источник питания дуги; 2 - заземление; 3 - пускатель источника питания; 4 и 5 – прямой и обратный

токопроводящие провода; 6 – стол; 7 – вентиляция; 8 – коврик; 9 – электроды; 10 – щиток; 11 –

электрододержатель; 12 – стул;

◦ 13 – ящик для отходов; 14 – дверной проем

15.

Индивидуальное задание◦ Опишите правила техники безопасности и охраны труда при проведении электрогазосварочных работ, опасные

режимы работы сварочного оборудования

16.

Подготовка кромок с V-образным скосомИндивидуальное задание:

◦ Подготовка кромок с V-образным скосом — наиболее популярный метод разделки кромок,

применяемый на заготовках сечением 4–25 мм.

◦ Процесс включает следующие этапы:

◦ Зачистка. Производится с целью удаления всех посторонних включений и мелких дефектов

поверхности детали. Деталь зачищают с обоих сторон полосой до 20 мм. При небольших

объёмах работ зачистку производят ручными металлическими щётками, напильниками и

шлифовальной бумагой. При больших объёмах работ применяют механические

проволочные щётки или пескоструйные аппараты.

◦ Разделка кромок. В зависимости от толщины свариваемого металла, разделка

осуществляется либо с одной, либо с двух сторон. В любом варианте скосы выполняются без

острой кромки, и на последних миллиметрах делают притупление, добиваясь плоской

кромки. 2

◦ Для V-образной разделки кромок обязательно оставляют притупление минимум 2 мм. В

противном случае возможны прожоги во время проварки корня шва, а на обратной стороне

появятся наплывы.

◦ Величина угла при разделке должна быть 60 градусов (допускается незначительное

отклонение в 1–3 градуса). В зависимости от толщины элемента сварка производится в два

или больше слоёв. Первый из них считается самым труднодоступным, поэтому для его

проведения лучше использовать самые тонкие электроды. Перед каждым новым слоем

обязательно провести зачистку, удалить окалину, брызги и остатки шлака.

Промышленность

Промышленность