Похожие презентации:

Материалы для приготовления бетонов и строительных растворов

1. ТЕМА 9. Материалы для приготовления бетонов и строительных растворов

2.

ВОДАВ технологии бетонных и железобетонных работ на

изготовление 1 м3 бетона требуется 500…1000 л воды.

Она необходима для приготовления бетонных и растворных

смесей, поливки твердеющего бетона и промывки

заполнителей.

Во всех случаях к использованию допускается вода

следующих видов:

вода питьевая, удовлетворяющая требованиям действующих

ТНПА, т.е. не всякая питьевая вода пригодна для бетона. Минеральная,

термальная, лечебная и другие виды питьевой воды из-за повышенного

содержания в ней примесей и солей непригодны для бетона;

вода после промывки оборудования по приготовлению и

транспортированию бетонных и растворных смесей;

поверхностная и грунтовая вода;

техническая вода.

3.

Все виды воды не должны содержать химических соединенийи примесей в количестве, которое может отрицательно влиять

на сроки схватывания и скорость твердения цемента,

прочность, морозостойкость и водонепроницаемость бетона,

коррозию арматуры в пределах, превышающих нормы.

Вредными примесями в воде считаются органические

вещества, растворимые соли, в особенности, содержащие

ионы SО4–2 и Сl–1, а также взвешенные частицы глины, пыли,

песка, почвы и др. Содержание их в воде ограничивается

указанными стандартами.

Органические вещества (сахар, фенолы, растительные масла,

жиры) замедляют процесс твердения цемента и снижают

прочность бетона. Содержание каждого из них не должно

быть более 10 мг/л. При большом содержании сахаров процесс

схватывания и твердения цементного камня может сдвинуться

на неопределенный срок.

4.

Примеси нефтепродуктов, масел, жиров могут осаждаться наповерхности цементных зерен или зерен заполнителя. В

результате они либо замедляют процесс гидратации цемента,

либо препятствуют прочному сцеплению цементного камня с

заполнителем и тем самым понижают прочность бетона. Вода

не должна содержать пленки нефтепродуктов, жиров, масел.

Наличие в воде растворимых солей (сульфат-ионов, ионов

хлора и др.) может вызывать неконтролируемое изменение

сроков схватывания, скорости твердения бетона, а также

коррозию цементного камня и стальной арматуры. Кроме того,

они могут кристаллизоваться в порах цементного камня и

образовывать на поверхности изделий так называемые

высолы, портящие внешний вид фасадов зданий. По этой же

причине

нельзя

применять

и

воду,

содержащую

окрашивающие примеси. Не пригодны также болотные,

торфяные и сточные воды (как бытовые, так и промышленные)

без их предварительной очистки.

5.

Кроме того, на использование сточных вод необходимополучать разрешение санитарно-эпидемиологической станции.

Водородный показатель рН воды должен быть в пределах

4…12,5.

В сомнительных случаях пригодность воды для бетона

устанавливается, как правило, химическим анализом либо

путем сравнительных испытаний прочности бетонных

образцов, изготовленных на испытываемой воде и на чистой

питьевой. Вода считается пригодной для бетона, если

приготовленные на ней образцы показали прочность не

меньшую, чем на чистой питьевой воде.

6.

ЗАПОЛНИТЕЛИОпределение и классификация. Слово «заполнитель»

применимо ко всем типам минеральных ингредиентов (в том

числе и к наполнителям) в составе бетона, которые не

выполняют функции вяжущего вещества.

Однако в соответствии с действующими нормативными

документами под заполнителем для бетона понимается смесь

минеральных зерен определенного гранулометрического

состава – 0,063 мм и.

К наполнителям (филлерам) относят тонкодисперсный

минеральный материал с крупностью зерен до 2 мм (основная

часть которого проходит через сито 0,063), вводимый с целью

придания строительным материалам определенных свойств.

Кроме того, различают тонкие (мелкие) фракции с размером

частиц, проходящих через сито 0,063.

7.

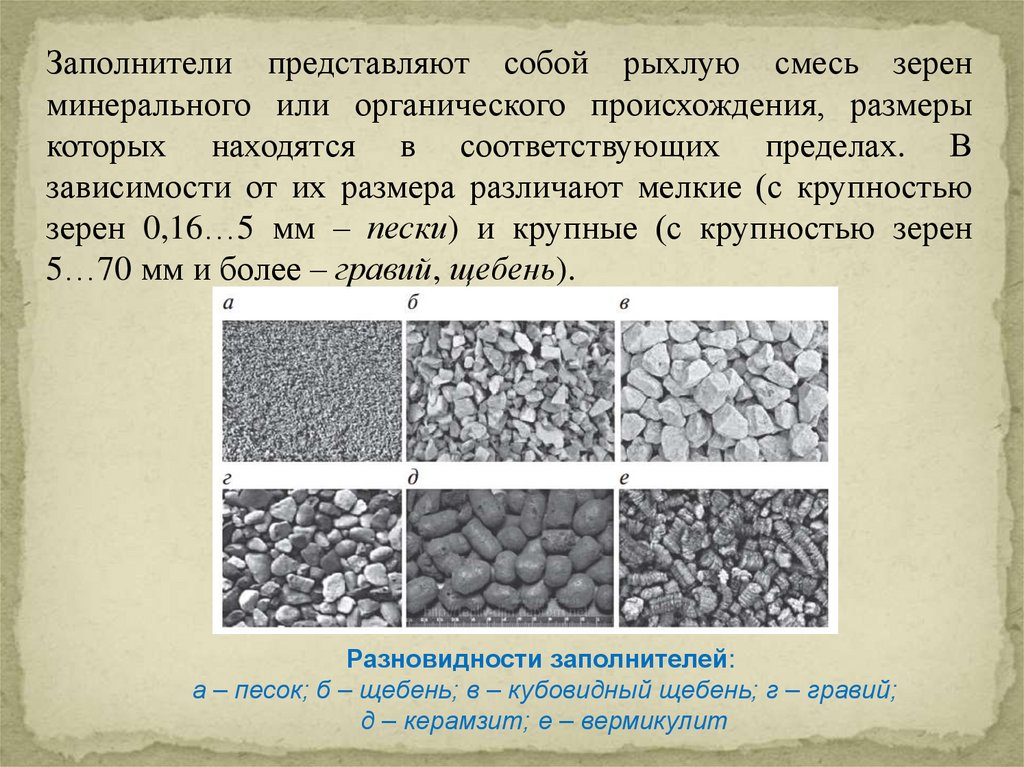

Заполнители представляют собой рыхлую смесь зеренминерального или органического происхождения, размеры

которых находятся в соответствующих пределах. В

зависимости от их размера различают мелкие (с крупностью

зерен 0,16…5 мм – пески) и крупные (с крупностью зерен

5…70 мм и более – гравий, щебень).

Разновидности заполнителей:

а – песок; б – щебень; в – кубовидный щебень; г – гравий;

д – керамзит; е – вермикулит

8.

К крупным относят заполнители с крупностью зерен не менее4 мм, мелким – не более 4 мм.

Природную смесь мелкого и крупного заполнителей,

содержащую 25…40% песка всего состава, называют песчаногравийной смесью (ПГС).

По происхождению различают заполнители:

природные – из минерального сырья, подвергшегося только

механической обработке (гравий, щебень);

искусственные – минерального происхождения, полученные в

результате промышленной переработки, включая термическую или

другое воздействие (аглопорит, керамзит, перлит, вермикулит);

побочные продукты – заполнители минерального происхождения,

полученные из отходов промышленной переработки и впоследствии

подвергшиеся только механической обработке (металлургические и

топливные шлаки и золы);

повторно используемые – полученные путем переработки

неорганического материала, ранее используемого в строительстве.

9.

Заполнители в бетоне составляют структурный каркас, вмежзерновом пространстве которого находится цементный

камень. Доля их в бетоне составляет 80…90% всего объема, и

поэтому правильно подобранный гранулометрический состав

заполнителя способствует снижению объема пустот и

сокращению расхода вяжущего, а следовательно, и усадки

бетона. Бетон в таких случаях получается более экономичным,

поскольку стоимость заполнителей, как правило, ниже

стоимости вяжущих веществ. Кроме того, жесткий

пространственный каркас из высокопрочного заполнителя

увеличивает прочность бетона, повышает модуль упругости,

снижает его деформативность и усадку. Легкий заполнитель

снижает массу бетона, улучшает теплотехнические свойства,

но способствует росту деформативности, усадки и ползучести.

10.

Свойства. Наиболее существенное влияние на свойствабетона оказывают такие показатели качества заполнителей, как

плотность, гранулометрический состав, модуль крупности,

форма и характер поверхности зерен, прочность и чистота

заполнителя и др..

Для заполнителей различают плотность насыпную,

истинную и плотность зерен (частиц).

Насыпная плотность (ρн) различных видов заполнителей,

наиболее широко применяемых в строительстве, колеблется в

довольно широких пределах и составляет (в сухом состоянии):

для природных тяжелых: гравия, песка – 1500…1700 кг/м3;

пористых заполнителей: аглопорита – 700…900 кг/м3;

керамзита – 300…700 кг/м3; перлита – 120…200 кг/м3;

вермикулита – 80…150 кг/м3.

11.

Истиннаяплотность

(ρи)

крупных

заполнителей

соответствует, как правило, плотности породы (материала), из

которых они изготовлены, мелких.

Численное значение плотности зерен заполнителя занимает

промежуточное значение между истинной и насыпной

плотностью. Разница между истинной плотностью и

плотностью зерен тем больше, чем больше пористость зерен

заполнителя, т.е. горной породы или искусственного исходного

материала.

По плотности зерен (ρз) различают заполнители тяжелые (ρз >

3000 кг/м3), нормальной плотности (2000 < ρз < 3000 кг/м3 ) и

легкие (ρз ≤ 2000 кг/м3 или насыпная плотность ρн ≤ 1200

кг/м3 ).

Гранулометрический состав заполнителя характеризуется

содержанием в нем зерен различной крупности (фракций),

выраженным в процентах по массе.

12.

Частогранулометрический

состав

называют

еще фракционным (зерновым). Определяется путем

рассеивания просушенной пробы мелкого и крупного

заполнителей на стандартных (контрольных) ситах с разными

диаметрами (размерами ячейки) отверстий. Заполнитель, зерна

которого имеют размеры в пределах определенного диапазона

контрольных

сит,

называют

фракцией

(0,16…0,315;

0,315…0,63; 0,63…1,25 и т.д.).

Граница раздела между крупным и мелким заполнителем по

отечественным стандартам проходит по зерну в 5 мм. Однако в

разных странах имеются различия в определении мелкого и

крупного заполнителей. Граница раздела между крупным и

мелким заполнителями проходит по зерну в 4 мм, а размер

отверстий стандартных сит составляет 0,063; 0,125; 0,250;

0,500; 1; 2; 4; 5; 8; 11; 16; 22; 32; 45; 63 и 90 мм.

13.

На каждом сите после просеивания остаются частицы (зерна)с размером, большим размера отверстий данного сита, но

меньшим размера вышележащего (более крупного) сита. По

результатам просеивания устанавливают частные и полные

остатки на ситах, а также модуль крупности мелкого

заполнителя. Суммарное содержание зерен заполнителя в

пределах двух сит называют частным остатком или

фракцией на данном сите и выражают в процентах. Полные

остатки рассчитывают как сумму частных на данном сите и

всех вышележащих (с более крупными отверстиями) ситах в

процентах.

Затем полные остатки

сравнивают со

стандартными требованиями в графической или табличной

форме.

Гранулометрический

состав

заполнителя

может

быть непрерывным, если содержатся все фракции,

и прерывистым, если в заполнителе отсутствует одна или

более фракций.

14.

Заполнитель, как правило, должен иметь в своем составеопределенное соотношение зерен разного размера (фракций),

чтобы упаковка его была максимально плотной. В этом случае

межзерновая пустотность в нем будет минимальной, а

следовательно, потребуется и меньше расход цементного теста

для их заполнения. В то же время песок должен содержать и

достаточное количество крупных зерен, тогда удельная

поверхность зерен тоже будет минимальной и цементного

теста для их обволакивания потребуется меньше.

Однако оптимальным для бетона является такой зерновой

состав, в котором имеется строго определенное содержание

зерен разных фракций, а пустотность и удельная поверхность

зерен стремятся к минимуму. При этом удельная поверхность

зерен тем меньше, чем больше крупность зерен заполнителя.

Для среднезернистых песков она составляет 50…100 см2/г.

15.

В отличие от удельной поверхности пустотность заполнителяпрактически не зависит от крупности зерен, а определяется

характером их упаковки и составляет 20…50%. Поэтому для

уменьшения пустотности заполнителя в его состав наряду с

крупными зернами необходимо вводить и зерна меньших

размеров, чтобы они заполняли промежутки между более

крупными зернами, а это соответственно увеличивает

удельную

поверхность

заполнителя.

Следовательно,

необходимо находить оптимальное соотношение между

крупностью зерен и их количественным содержанием.

Модуль

крупности

(Мк)

(величина

безразмерная)

устанавливают только для мелкого заполнителя и определяют

как отношение суммы полных остатков на ситах с размером

отверстий 0,16…2,5 мм ко всей пробе, принятой за 100%. Чем

больше Мк, тем крупнее мелкий заполнитель (песок), т.е. тем

больше в нем зерен крупных фракций.

16.

Песок повышенной крупности имеет значение модуля3,0…3,5; крупный – 2,5…3,0; средний – 2,0…2,5; мелкий –

1,5…2,0 и очень мелкий – 1,0…1,5. Пески ниже средней

крупности использовать в бетонах, как правило, не

рекомендуется.

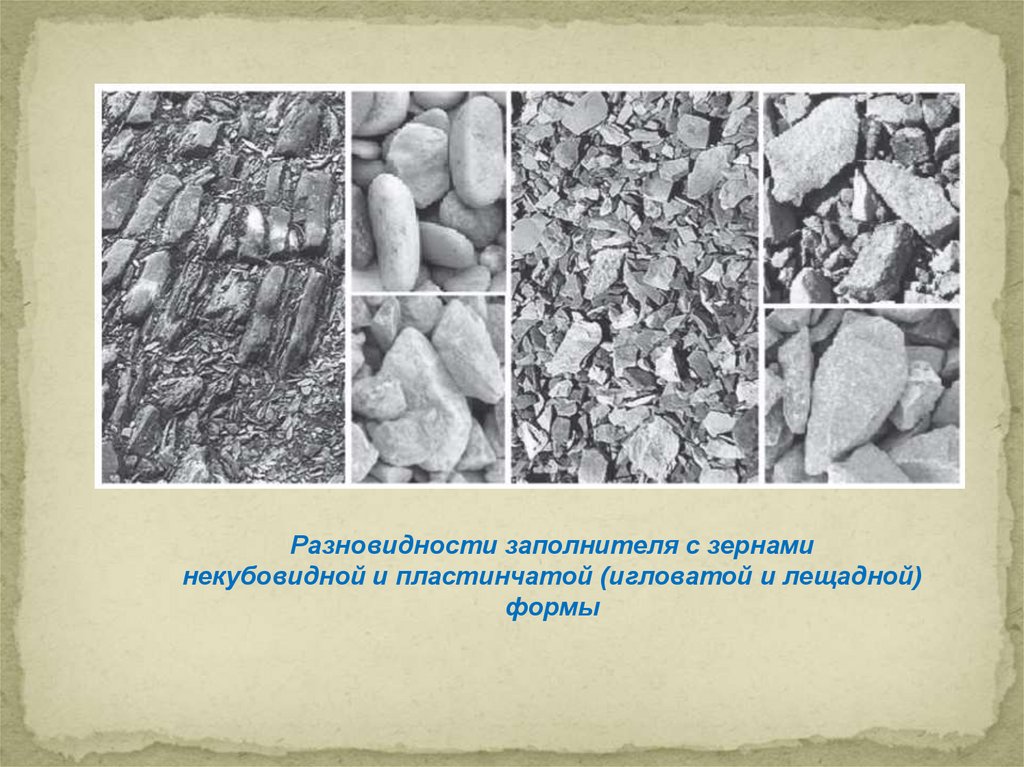

Форма зерен заполнителя оценивается соотношением их

размеров. Лучшими считаются заполнители с округлой или

кубовидной формой зерен.

Удлиненные (игловатые) или пластинчатые (лещадные)

зерна, толщина или ширина которых меньше длины в 3 раза и

более, укладываются в бетоне чаще всего в строго

ориентированном положении (горизонтальном), что делает

структуру

бетона

неоднородной,

а

его

свойства

неодинаковыми в разных направлениях. Кроме того,

межзерновая пустотность заполнителя с такой формой зерен

тоже увеличивается, что требует большего расхода цемента.

Содержание

зерен лещадной

и

игловатой

формы

ограничивается стандартами. Для получения бетона высокого

качества содержание их не должно превышать 35%.

17.

Разновидности заполнителя с зернаминекубовидной и пластинчатой (игловатой и лещадной)

формы

18.

Если заполнитель имеет окатанную форму зерен разнойкрупности, то межзерновая пустотность его уменьшается с

увеличением степени окатанности.

Характер поверхности заполнителя тоже оказывает

существенное влияние на свойства бетонной (растворной)

смеси

и

затвердевшего

бетона.

Бетонные

смеси,

приготовленные на заполнителях, имеющих гладкую

поверхность

(например,

гравии),

обладают

лучшей

удобоукладываемостью, чем такие же смеси, приготовленные

на заполнителях с шероховатой поверхностью (щебне). В то

же время прочность бетонов на заполнителях с более развитой

и шероховатой поверхностью при прочих равных условиях

всегда выше, чем у бетонов на гравии. Объясняется это

большей площадью и качеством сцепления шероховатого

заполнителя с цементным камнем.

19.

Прочность заполнителей зависит от их плотности, структуры,других факторов и устанавливается, как правило, только для

крупных заполнителей, поскольку прочность обычно

применяемых кварцевых песков заведомо выше прочности

бетона.

Методика определения прочности для разных заполнителей

различная и изложена в соответствующих нормативных

документах. Например, прочность щебня характеризуется

маркой, соответствующей пределу прочности при сжатии

исходной горной породы в водонасыщенном состоянии и

составляет 20…140 МПа. Прочность гравия (а также и щебня,

если нет данных о прочности исходной горной породы) тоже

характеризуется маркой, определяемой по дробимости при

испытании на сжатие в стальном цилиндре. Чем слабее гравий

(щебень), тем больше будет после испытаний раздробленных

зерен. По дробимости, например, гравий подразделяется на

марки Др8…Др24.

20.

Чистота заполнителя оценивается по содержанию в немвредных примесей: пылевидных, глинистых, органических,

сернистых соединений и др.

Содержание их в заполнителях тоже ограничивается

стандартами.

Например, пылевидные и особенно глинистые примеси

создают на поверхности зерен заполнителя пленку,

препятствующую сцеплению их с цементным камнем,

повышают водопотребность бетонной смеси и расход цемента,

понижают прочность и морозостойкость бетона.

Другие примеси могут вступать во взаимодействие с вяжущим

веществом и образовывать соединения, понижающие

прочность бетона, или вызывать коррозию и т.д.

21.

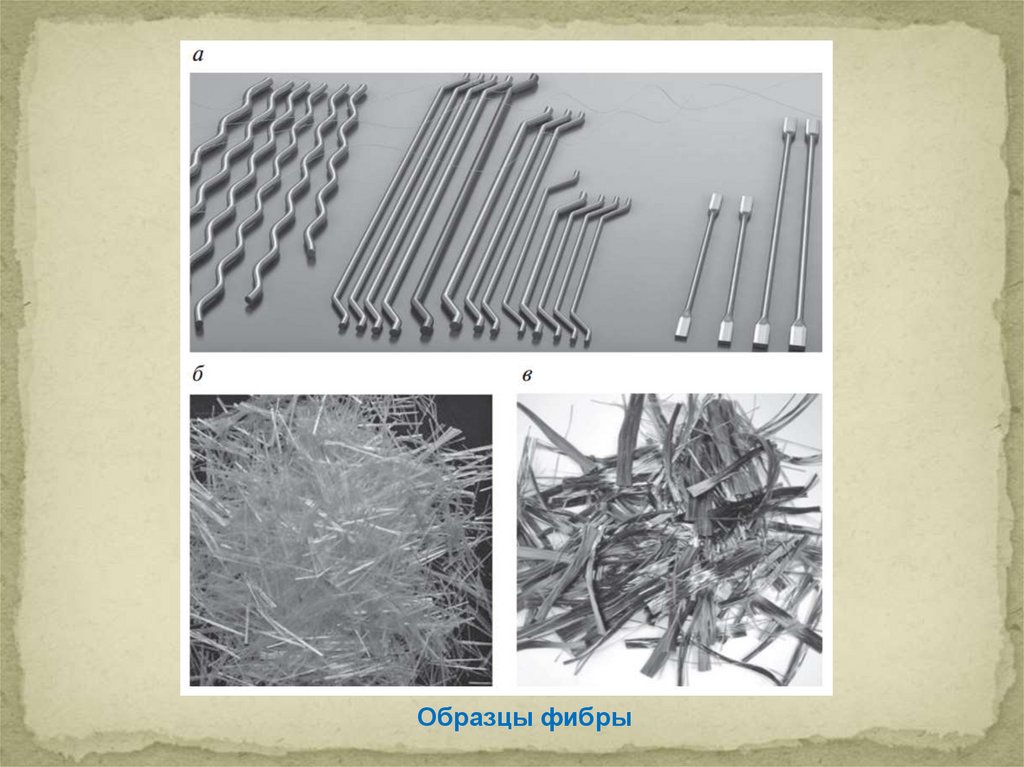

ФИБРАФибра – мелкодисперсный равномерно распределенный

армирующий компонент в объеме бетона. Вводится в процессе

приготовления бетонной смеси с целью повышения физикомеханических характеристик бетона. В зависимости от

материала изготовления фибра для бетона подразделяется на

металлическую (стальную), стеклянную, из базальтовых

горных пород, коаксиального строения и другие виды.

Металлическая (стальная) фибра чаще всего выпускается из

низко- и высокоуглеродистой и коррозионно-стойкой стали,

иногда с латунным покрытием.

22.

По способу изготовления и исходному материалу стальнуюфибру подразделяют:

на фрезерованную из слябов – имеет недостаточно стабильные

свойства, поскольку фрезерование приводит к перекалу металла

(синеломкости);

рубленую из листа – отличается невысокой прочностью и

точностью изготовления;

экструдированную из стального расплава – не обладает

повышенными прочностными характеристиками, но достаточно

экономичная;

проволочную – считается наиболее универсальной с

гарантированными заданными свойствами. Получают путем формовки

и резки тонкой холоднотянутой проволоки, а также рубкой снятых с

эксплуатации канатов.

Стальная фибра может иметь различные конфигурацию,

поперечное сечение (круглое, прямоугольное) и размеры.

23.

Образцы фибры24.

В зависимости от способа анкеровки в бетонной матрице ееразделяют в основном на два вида: с фрезерованными концами

(плющеные, загнутые или высаженные в виде конуса) и

волнообразную. Более качественной считается фибра с

крючками на концах и волнистая. Прочность стальной фибры

составляет 400…1600 МПа.

Стеклянная фибра – это короткие и тонкие волокна,

получаемые путем рубки стеклянных нитей (ровингов), а

также

вытягиванием

расплавленной

стекломассы

с

последующим охлаждением. Она обладает достаточно

высокой прочностью на растяжение, устойчивостью к

воздействию щелочей и применяется в основном для

дисперсного армирования мелкозернистых бетонов и

штукатурных растворов.

25.

Базальтовая фибра представляет собой тонкие отрезкизаданной длины (5…100 мм), полученные из расплавов

базальтовых горных пород. Используется при армировании

различных видов бетонных изделий, газо- и пенобетонов,

штукатурных растворов. В настоящее время разработаны

новые виды фиброволокна коаксиального строения (в отличие

от моноструктурных полипропиленовых волокон). Такое

волокно в поперечном сечении состоит из ядра и оболочки.

В качестве ядра используются высокопрочные волокна

(например, из полиэтилентерефталата), которые обладают

высокой прочностью на разрыв и в то же время низкой

деформативностью. Оболочка выполняется из полимеров или

сополимеров с высокой поверхностной энергией и

улучшенной адгезией к цементному тесту.

26.

ДОБАВКИОпределение и классификация. Добавки в бетонные и

растворные смеси вводят с целью положительного

воздействия на свойства смеси и затвердевших бетонов и

растворов. Называют такие добавки еще модификаторами,

так как они очень существенно изменяют (модифицируют) как

свойства бетонных смесей (растворов), так и затвердевших

бетонов и растворов. Их подразделяют на добавки

минеральные и химические.

Минеральные добавки вводятся как при производстве вяжущих

веществ в их состав (например, портландцемент с

минеральными добавками), так и в бетонные смеси при их

приготовлении. При этом способ введения таких добавок (в

цемент или бетонную смесь) мало влияет на конечные

свойства бетона. Они представляют собой в основном

тонкомолотые порошки-наполнители с дисперсностью, равной

или превышающей тонкость помола цемента.

27.

Сами по себе они обладают небольшими или вообще необладают вяжущими свойствами, но в сильно измельченном

виде и в присутствии влаги способны вступать в химическую

реакцию с гидроксидом кальция даже при нормальной

температуре (но в большей степени – при термальной

обработке бетона) с образованием соединений, обладающих

вяжущими свойствами. Тонкодисперсные добавки вводят

обычно в количестве 5…30% от массы цемента.

К химическим добавкам (модификаторам) для бетона в

настоящее время относят природные или искусственные

химические вещества, вводимые в бетонную смесь в

небольшом количестве (0,003…5% от массы цемента), как

правило, в виде растворов вместе с водой затворения.

28.

Основными качественными характеристиками таких веществявляются:

нормируемый уровень эффективности – способность

придавать смеси или бетону специальные свойства в

соответствии с предназначением и не вызывать

отрицательные последствия;

внешний вид (агрегатное состояние, цвет, однородность)

устанавливается визуально;

массовая доля сухого вещества (%) – устанавливается путем

испытаний в лабораторных условиях;

плотность (г/см3 ) – устанавливается путем испытаний в

соответствии с действующими нормативными документами

на методы испытаний. Отклонения от указанных в

документах величин в зависимости от плотности не должны

составлять более 0,02…0,03 г/см3;

29.

растворимость в воде – определяется по методике,изложенной в нормативном документе на конкретную

добавку;

водородный показатель (значение рН) – определяется по

СТБ 1112. Фактическое значение не должно отличаться

более чем на ±0,5 от указанного в документах;

содержание веществ, ухудшающих коррозионное состояние

арматуры или бетона, – устанавливается в соответствии с

методиками, указанными в нормативных документах на

конкретный вид добавки. Их содержание не должно

превышать

максимального

значения,

указанного

изготовителем.

При необходимости качественными характеристиками могут

служить и другие показатели (температура замерзания,

изменение свойств при размораживании, содержание

нерастворимых веществ и др.).

30.

В зависимости от назначения или основного эффекта действиядобавки подразделяют на виды:

регулирующие

свойства

бетонных

смесей

(пластифицирующие и водоредуцирующие;

стабилизирующие;

водоудерживающие;

улучшающие

перекачиваемость;

регулирующие

сохраняемость бетонных смесей (замедляющие и

ускоряющие потерю подвижности));

поризующие (воздухововлекающие, газообразующие и

пенообразующие);

регулирующие

твердение

бетона

(ускоряющие,

замедляющие и противоморозные I и II групп);

регулирующие

свойства

бетона

(кольматирующие,

воздухововлекающие,

газообразующие,

гидрофобизирующие и повышающие защитные свойства

бетона по отношению к стальной арматуре).

31.

контролирующие осадку конуса бетонной смеси иобеспечивающие расширение в пластичном состоянии

бетона. В основном это газообразующие добавки;

контролирующие осадку конуса и обеспечивающие

расширение в пластичном и затвердевшем состоянии

бетона. В основном состоят из сульфоалюмината кальция

(РСАМ – расширяющий сульфоалюминатный модификатор)

и материалов на основе извести;

не контролирующие осадку конуса, но обеспечивающие

расширение только в затвердевшем состоянии бетона. Как

правило, состоят из гранулированного железа (железные

опилки) и химических веществ, которые способствуют

окислению железа в присутствии влаги и воздуха.

32.

В качестве дополнительного эффекта действия таких добавокможет

быть

снижение

времени

сохраняемости

удобоукладываемости

смесей,

увеличение

скорости

тепловыделения,

ускорение

схватывания,

снижение

проницаемости,

повышение

прочности,

коррозионной

стойкости, морозостойкости и трещиностойкости бетонов и

растворов.

Ускорители схватывания сокращают время перехода смеси

из пластичного состояния в твердое. Разновидностью таких

добавок являются как вещества, вызывающие этот

эффект (хлорид кальция, хлорид железа и др.), так и

ускорители

схватывания

водоредуцирующие

и

пластифицирующие, которые оказывают комбинированное

действие, т.е. повышают подвижность бетонной смеси

(основное действие) и ускоряют схватывание (дополнительное

действие, проявляющееся при снижении расхода воды за счет

эффекта пластификации).

33.

Ускорители твердения ускоряют процесс твердения или темпнабора начальной прочности бетона, изменяя или не изменяя

время схватывания бетонной смеси, а также увеличивают

скорость (интенсивность во времени) тепловыделения. Они

представляют собой главным образом растворимые в воде

соли сильных кислот (серной, соляной, угольной, азотной и

др.). Ускорители твердения, как правило, ускоряют и

схватывание цементного вяжущего. В процессе твердения

возможны также высолы на поверхности изделий и

конструкций.

Замедлители схватывания снижают первоначальную

скорость реакций между цементом и водой и вводятся в

бетонные и растворные смеси с целью увеличения сроков

схватывания и сохранения подвижности смеси, т.е. увеличения

времени перехода бетонной смеси из пластичного состояния в

твердое. Некоторые добавки при превышающей оптимальное

значение передозировке отодвигают время схватывания и

твердения на неопределенное время.

34.

Разновидностями добавок, замедляющих схватывание,являются:

замедлители

схватывания

водоредуцирующие

и

пластифицирующие – оказывают комбинированное действие:

повышают подвижность бетонной смеси (основное действие) и

замедляют начало схватывания (дополнительное действие);

замедлители схватывания высоководоредуцирующие и

высокопластифицирующие – целесообразны к применению при

нагнетательных способах подачи бетона, так как повышают

перекачиваемость бетонной смеси (основное действие) и замедляют

начало схватывания (дополнительное действие);

замедлители схватывания и твердения – замедляют процесс

твердения на 30% и более, повышают подвижность смеси и ее сохраняемость,

снижают скорость тепловыделения и прочность бетонов и растворов в раннем

возрасте (1, 2 или 3 сут) нормального твердения при снижении прочности в

возрасте 28 сут в пределах 5%.

35.

Действие таких добавок обусловлено образованиемадсорбционных слоев из молекул ПАВ на поверхности частиц

цемента, затрудняющих к ним доступ воды для нормальной

гидратации. В результате происходит замедление процесса

формирования

структуры

цементного

камня

и,

соответственно, кинетики набора прочности бетона.

Порообразующие добавки увеличивают объем воздуха от 1,5

до 5% в конструкционных, от 6 до 30% – в конструкционнотеплоизоляционных и от 15 до 90% – в теплоизоляционных

(ячеистых) бетонах. Различают добавки:

воздухововлекающие – снижают поверхностное натяжение

жидкости на границе вода – воздух, способствуют вовлечению воздуха в

виде сферических пузырьков, остающихся в затвердевшем бетоне в

виде микропор шаровидной формы в объеме 6…15%;

газообразующие – обеспечивают газообразование в смеси (15% и

более) за счет химического взаимодействия с продуктами гидратации

цемента;

36.

пенообразующие – это, в основном, поверхностно-активныеорганические вещества, обеспечивающие возможность получения

технической пены требуемой кратности и стойкости, которая при

смешивании с компонентами бетонной смеси позволяет увеличивать в

ней объем воздуха в пределах 10…25% и получать бетоны ячеистой или

поризованной структуры.

Газообразующие и воздухововлекающие добавки помимо

улучшения вышеперечисленных свойств бетона повышают его

морозостойкость,

водонепроницаемость,

коррозионную

стойкость, уменьшают плотность и теплопроводность легких и

ячеистых бетонов.

Добавки, повышающие прочность бетонов и растворов в

проектном возрасте на 20% и более, снижают проницаемость,

усадку и ползучесть, повышают коррозионную стойкость.

37.

Добавки, снижающие проницаемость, увеличивают на двемарки и более водонепроницаемость бетонов и растворов

(например, с марки W10 до W14…W16) и снижают

коэффициент диффузии в 10 раз и более. При этом возможно

изменение

удобоукладываемости

смесей,

увеличение

прочности,

повышение

коррозионной

стойкости

и

морозостойкости бетонов и растворов и их защитного

действия по отношению к стальной арматуре.

Добавки, повышающие защитные свойства бетона по

отношению к стальной арматуре (ингибиторы коррозии), –

это вещества, обеспечивающие коррозионную стойкость

арматуры в агрессивных по отношению к ней средах.

Механизм действия добавок-ингибиторов коррозии арматуры

заключается в том, что в их присутствии происходит быстрое

окисление растворимого оксида двухвалентного железа с

образованием на поверхности стали пассивирующих

защитных пленок из гидроксида железа.

38.

Добавки, повышающие коррозионную стойкость бетона впроцессе его эксплуатации, полностью или частично

связывают в бетоне легко растворимый свободный гидроксид

кальция Ca(OH)2 в нерастворимые или плохо растворимые

водой соединения, уменьшают объем пор, способствуют

развитию деформаций расширения либо гидрофобизируют

структуру бетонов и растворов, что во всех случаях

обеспечивает рост непроницаемости бетона.

Добавки,

повышающие

морозостойкость

бетона,

представляют собой преимущественно композиции из

воздухововлекающих и пластифицирующих компонентов. Они

увеличивают также подвижность бетонной смеси без

снижения показателей прочности затвердевшего бетона,

способствуют

повышению

долговечности,

водонепроницаемости и коррозионной стойкости бетона.

Критерием эффективности таких добавок является повышение

морозостойкости на две марки и более.

39.

Противоморозные добавки обеспечивают твердение бетона ираствора при отрицательных температурах, т.е. защищают

смеси от замерзания на время от ее изготовления до укладки и

подачи внешнего тепла.

При отрицательной температуре вода замерзает, гидратация

цемента прекращается, останавливается процесс выделения

тепла. Замерзание химически несвязанной воды в бетоне

(образование льда) разрыхляет еще слабую структуру

цементного камня, а это приводит к росту объема пор и

большой потере прочности бетона. Чтобы обеспечить

твердение бетона на морозе, в бетонные и растворные смеси

вводят вещества (добавки), либо понижающие температуру

замерзания воды, либо совмещающие действия понижения

температуры замерзания воды и ускоряющие процессы

схватывания и твердения.

40.

При введении противоморозных добавок вода можетоставаться в жидком состоянии даже при температуре до –

10…30 °С и процесс гидратации цемента будет продолжаться.

При этом может наблюдаться снижение времени сохранения

удобоукладываемости смесей и образование высолов на

поверхности конструкций и изделий.

Гидрофобизирующие

добавки

снижают

капиллярное

водопоглощение бетона. Механизм действия таких добавок

заключается в том, что при контакте с продуктами гидратации

цемента их молекулы осаждаются на стенках мелких пор и

капилляров, образуя гидрофобные (водоотталкивающие)

покрытия. В результате ухудшается смачивание поверхности

водой, затрудняется ее проникновение в объем материала и

снижается водопоглощение. Поэтому эффективность их

действия

оценивается

по

степени

уменьшения

водопоглощения бетона. В зависимости от степени снижения

водопоглощения их подразделяют на три группы.

41.

Добавки третьей группы (ГКЖ-10, ГКЖ-11 и др.) снижаютводопоглощение бетона в возрасте 28 сут в 1,4–1,9 раза,

второй (полигидросилоксаны и др.) – в 2–4,9 раза, первой

(органо-минеральная и др.) – в 5 раз и более.

Гидрофобизирующие

добавки

способствуют

также

формированию плотной и однородной структуры бетона

благодаря уменьшению количества и размеров макропор (в

пределах 0,05…0,5 мм) и их более равномерному

распределению в массе цементного камня. Снижается также

скорость

тепловыделения,

повышается

морозои

коррозионная стойкость бетона. Но при этом замедляется

скорость схватывания и твердения и соответственно снижается

прочность бетонов и растворов.

Кольматирующие (уплотняющие) добавки способствуют

заполнению пор в бетоне водонерастворимыми продуктами и,

как следствие, повышают водо- и газонепроницаемость,

коррозионную стойкость бетонов.

42.

Добавкиполифункционального

действия

позволяют

одновременно изменять несколько свойств бетонной смеси и

затвердевшего бетона, оказывая более одного из основных

эффектов

действия

(например,

повышать

удобоукладываемость смеси и увеличивать прочность бетона).

Применение добавок в комплексе позволяет резко уменьшить

или полностью устранить нежелательное побочное действие

каждой составляющей комплексной добавки. В качестве

примера можно привести комплексные органо-минеральные

добавки (модификаторы) серии МБ. Они представляют собой

порошкообразные материалы насыпной плотностью около 800

кг/м3

и

содержат

микрокремнезем,

золу-унос,

суперпластификатор, регулятор твердения и другие добавки в

разных соотношениях. Применение таких добавок более

эффективно, чем тех же материалов, введенных в состав

бетона раздельно.

43.

Они позволяют получать бетоны более высокой прочности(50…60 МПа и выше), низкой проницаемости (W12 и выше),

повышенной коррозионной стойкости и морозостойкости

(F300 и более).

Все разновидности химических добавок выпускаются либо в

виде порошка (СН, НК и др.) с массовой долей сухого

вещества не менее 90%, либо водного раствора (С-3, добавки

фирм «Стахема», «Полипласт» и др.) с массовой долей сухого

вещества до 30…35%, либо пасты (СНВ, СДО и др.) с

массовой долей сухого вещества до 70% и более.

Строительство

Строительство