Похожие презентации:

Основные понятия и принципы бережливого производства

1.

Основные понятия ипринципы бережливого

производства

«Ни у кого нет столько проблем,

как у того, кто заявляет, что у

него нет проблем»

Тайити Оно

2.

История развития Бережливогопроизводства

3.

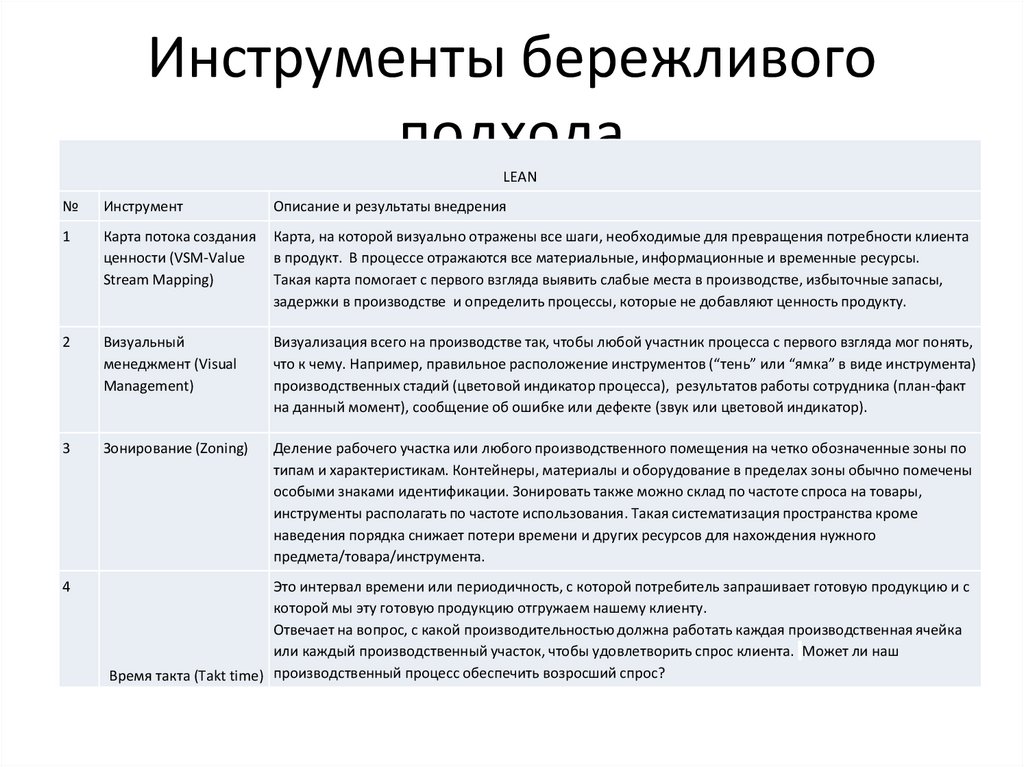

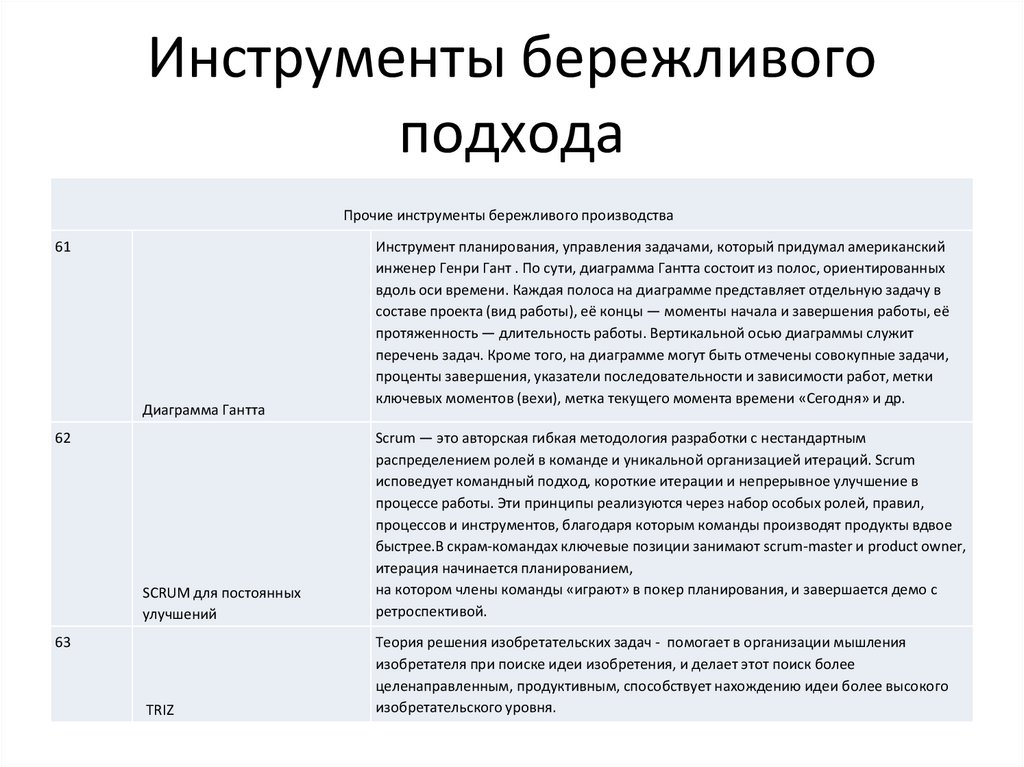

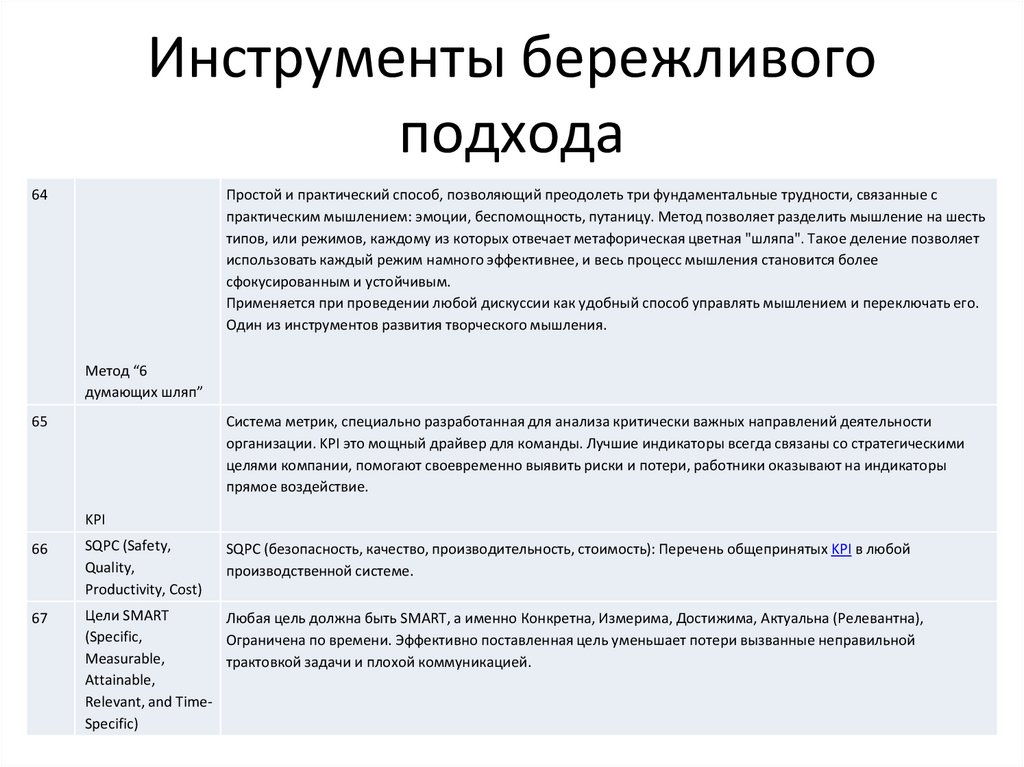

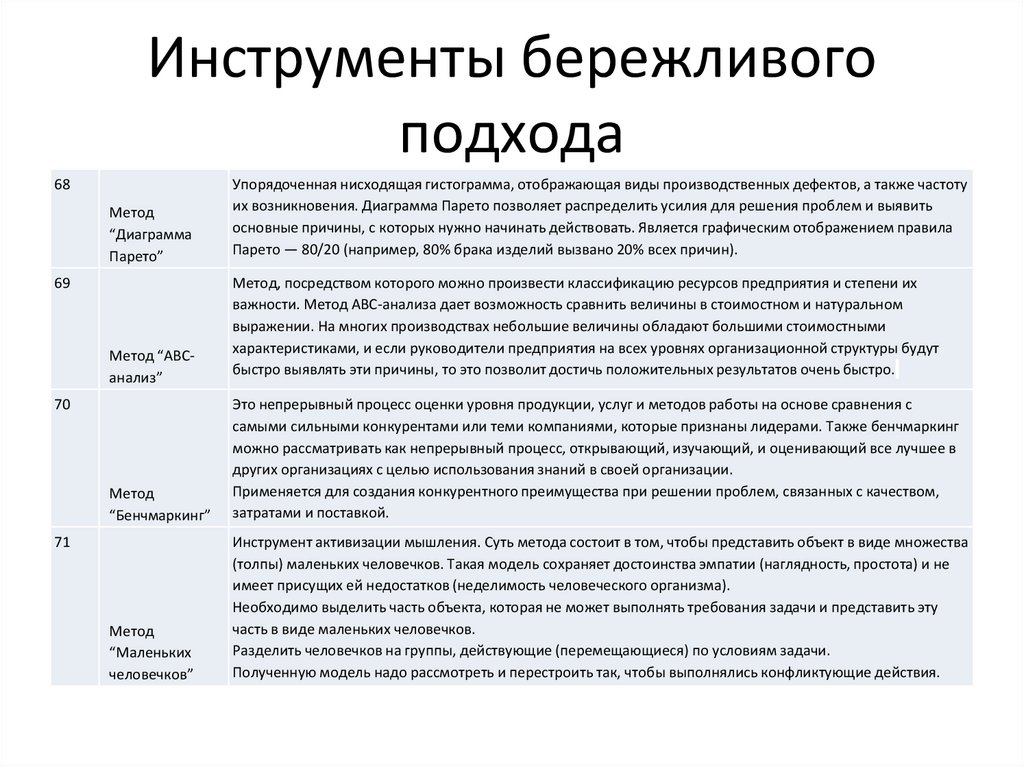

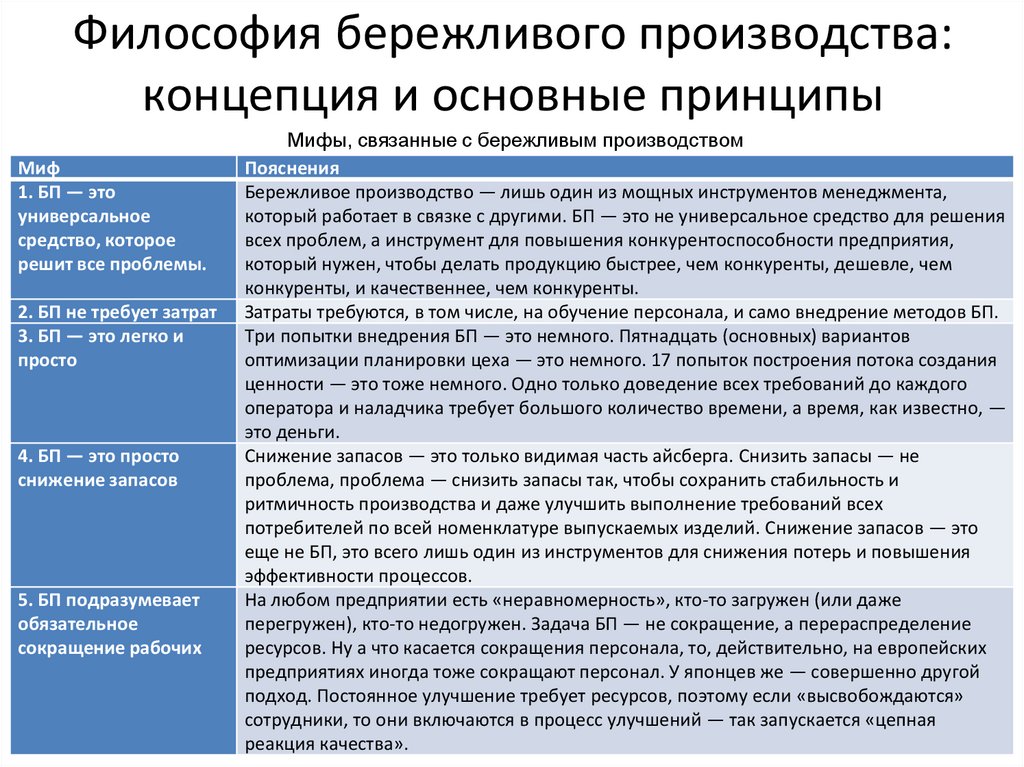

Инструменты бережливогоподхода

LEAN

№

Инструмент

Описание и результаты внедрения

1

Карта потока создания

ценности (VSM-Value

Stream Mapping)

Карта, на которой визуально отражены все шаги, необходимые для превращения потребности клиента

в продукт. В процессе отражаются все материальные, информационные и временные ресурсы.

Такая карта помогает с первого взгляда выявить слабые места в производстве, избыточные запасы,

задержки в производстве и определить процессы, которые не добавляют ценность продукту.

2

Визуальный

менеджмент (Visual

Management)

Визуализация всего на производстве так, чтобы любой участник процесса с первого взгляда мог понять,

что к чему. Например, правильное расположение инструментов (“тень” или “ямка” в виде инструмента)

производственных стадий (цветовой индикатор процесса), результатов работы сотрудника (план-факт

на данный момент), сообщение об ошибке или дефекте (звук или цветовой индикатор).

3

Зонирование (Zoning)

Деление рабочего участка или любого производственного помещения на четко обозначенные зоны по

типам и характеристикам. Контейнеры, материалы и оборудование в пределах зоны обычно помечены

особыми знаками идентификации. Зонировать также можно склад по частоте спроса на товары,

инструменты располагать по частоте использования. Такая систематизация пространства кроме

наведения порядка снижает потери времени и других ресурсов для нахождения нужного

предмета/товара/инструмента.

4

Это интервал времени или периодичность, с которой потребитель запрашивает готовую продукцию и с

которой мы эту готовую продукцию отгружаем нашему клиенту.

Отвечает на вопрос, с какой производительностью должна работать каждая производственная ячейка

или каждый производственный участок, чтобы удовлетворить спрос клиента. Может ли наш

Время такта (Takt time) производственный процесс обеспечить возросший спрос?

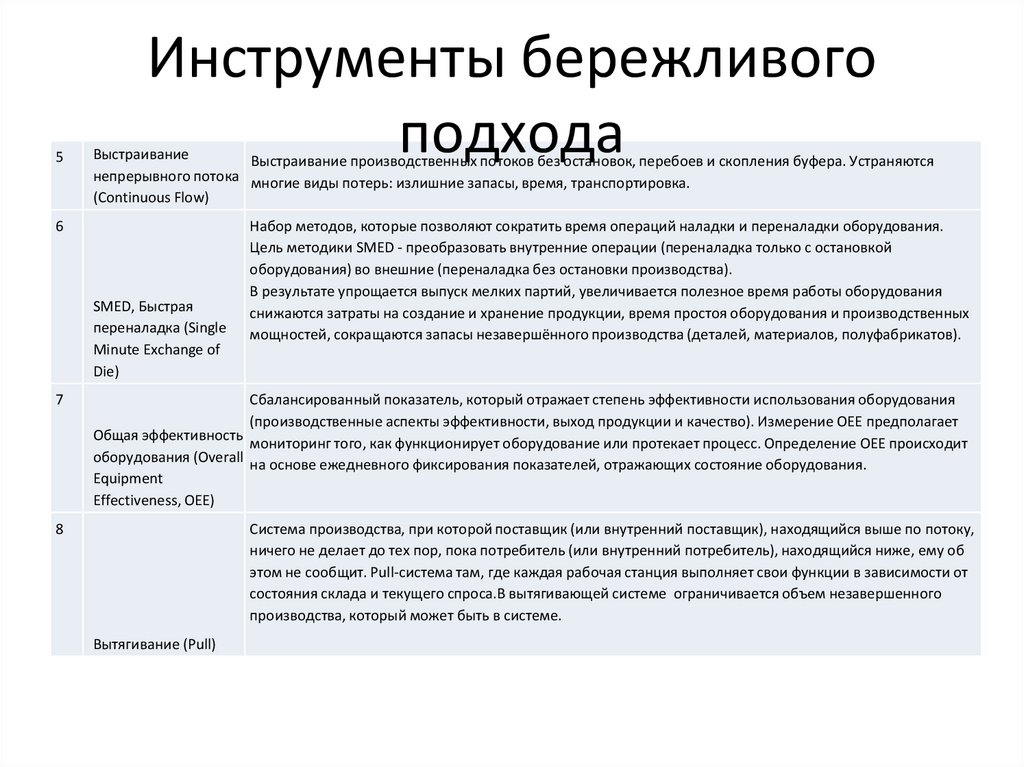

4.

5Инструменты бережливого

подхода

Выстраивание

Выстраивание производственных потоков без остановок, перебоев и скопления буфера. Устраняются

непрерывного потока многие виды потерь: излишние запасы, время, транспортировка.

(Continuous Flow)

6

SMED, Быстрая

переналадка (Single

Minute Exchange of

Die)

Набор методов, которые позволяют сократить время операций наладки и переналадки оборудования.

Цель методики SMED - преобразовать внутренние операции (переналадка только с остановкой

оборудования) во внешние (переналадка без остановки производства).

В результате упрощается выпуск мелких партий, увеличивается полезное время работы оборудования

снижаются затраты на создание и хранение продукции, время простоя оборудования и производственных

мощностей, сокращаются запасы незавершённого производства (деталей, материалов, полуфабрикатов).

7

Сбалансированный показатель, который отражает степень эффективности использования оборудования

(производственные аспекты эффективности, выход продукции и качество). Измерение OEE предполагает

Общая эффективность

мониторинг того, как функционирует оборудование или протекает процесс. Определение ОЕЕ происходит

оборудования (Overall

на основе ежедневного фиксирования показателей, отражающих состояние оборудования.

Equipment

Effectiveness, OEE)

8

Система производства, при которой поставщик (или внутренний поставщик), находящийся выше по потоку,

ничего не делает до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об

этом не сообщит. Pull-система там, где каждая рабочая станция выполняет свои функции в зависимости от

состояния склада и текущего спроса.В вытягивающей системе ограничивается объем незавершенного

производства, который может быть в системе.

Вытягивание (Pull)

5.

9Инструменты бережливого

подхода

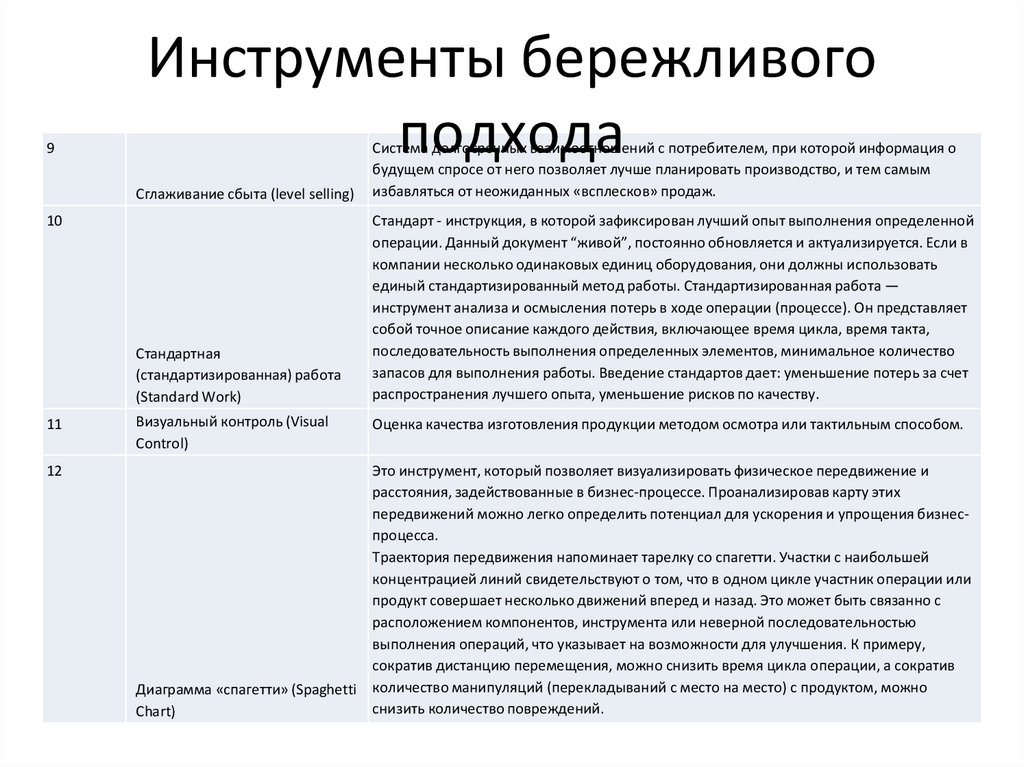

Сглаживание сбыта (level selling)

Система долгосрочных взаимоотношений с потребителем, при которой информация о

будущем спросе от него позволяет лучше планировать производство, и тем самым

избавляться от неожиданных «всплесков» продаж.

Стандартная

(стандартизированная) работа

(Standard Work)

Стандарт - инструкция, в которой зафиксирован лучший опыт выполнения определенной

операции. Данный документ “живой”, постоянно обновляется и актуализируется. Если в

компании несколько одинаковых единиц оборудования, они должны использовать

единый стандартизированный метод работы. Стандартизированная работа —

инструмент анализа и осмысления потерь в ходе операции (процессе). Он представляет

собой точное описание каждого действия, включающее время цикла, время такта,

последовательность выполнения определенных элементов, минимальное количество

запасов для выполнения работы. Введение стандартов дает: уменьшение потерь за счет

распространения лучшего опыта, уменьшение рисков по качеству.

10

11

Визуальный контроль (Visual

Control)

12

Это инструмент, который позволяет визуализировать физическое передвижение и

расстояния, задействованные в бизнес-процессе. Проанализировав карту этих

передвижений можно легко определить потенциал для ускорения и упрощения бизнеспроцесса.

Траектория передвижения напоминает тарелку со спагетти. Участки с наибольшей

концентрацией линий свидетельствуют о том, что в одном цикле участник операции или

продукт совершает несколько движений вперед и назад. Это может быть связанно с

расположением компонентов, инструмента или неверной последовательностью

выполнения операций, что указывает на возможности для улучшения. К примеру,

сократив дистанцию перемещения, можно снизить время цикла операции, а сократив

Диаграмма «спагетти» (Spaghetti количество манипуляций (перекладываний с место на место) с продуктом, можно

снизить количество повреждений.

Chart)

Оценка качества изготовления продукции методом осмотра или тактильным способом.

6.

Инструменты бережливогоподхода

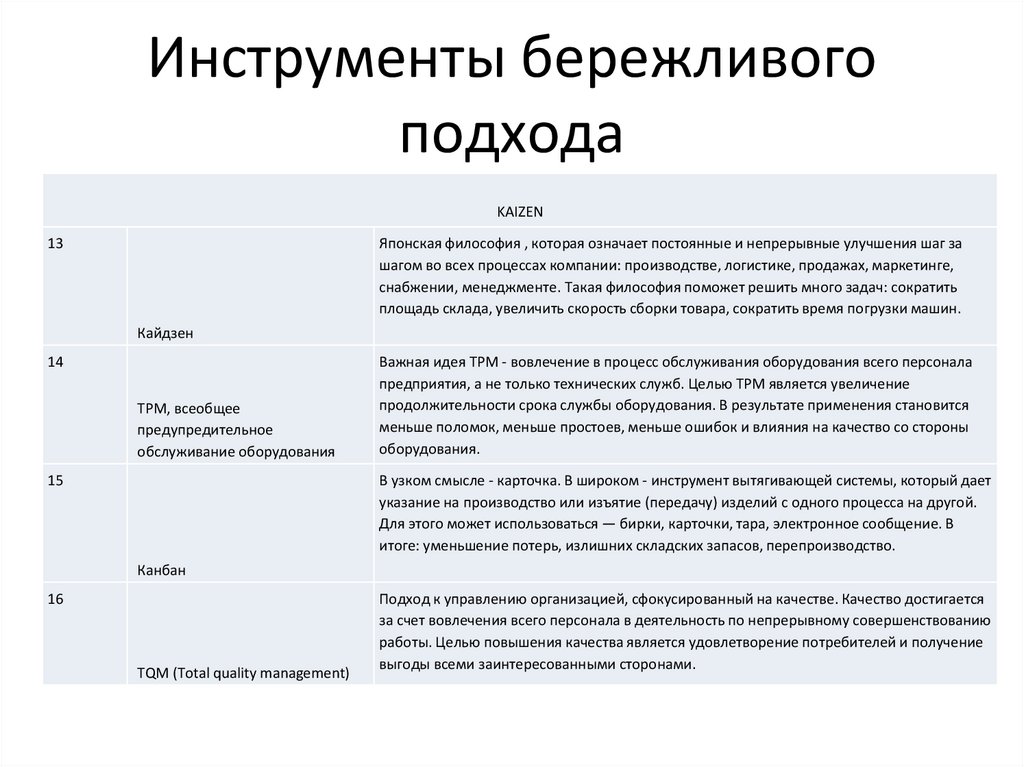

KAIZEN

13

Японская философия , которая означает постоянные и непрерывные улучшения шаг за

шагом во всех процессах компании: производстве, логистике, продажах, маркетинге,

снабжении, менеджменте. Такая философия поможет решить много задач: сократить

площадь склада, увеличить скорость сборки товара, сократить время погрузки машин.

Кайдзен

14

TPM, всеобщее

предупредительное

обслуживание оборудования

15

Важная идея TPM - вовлечение в процесс обслуживания оборудования всего персонала

предприятия, а не только технических служб. Целью TPM является увеличение

продолжительности срока службы оборудования. В результате применения становится

меньше поломок, меньше простоев, меньше ошибок и влияния на качество со стороны

оборудования.

В узком смысле - карточка. В широком - инструмент вытягивающей системы, который дает

указание на производство или изъятие (передачу) изделий с одного процесса на другой.

Для этого может использоваться — бирки, карточки, тара, электронное сообщение. В

итоге: уменьшение потерь, излишних складских запасов, перепроизводство.

Канбан

16

TQM (Total quality management)

Подход к управлению организацией, сфокусированный на качестве. Качество достигается

за счет вовлечения всего персонала в деятельность по непрерывному совершенствованию

работы. Целью повышения качества является удовлетворение потребителей и получение

выгоды всеми заинтересованными сторонами.

7.

Инструменты бережливогоподхода

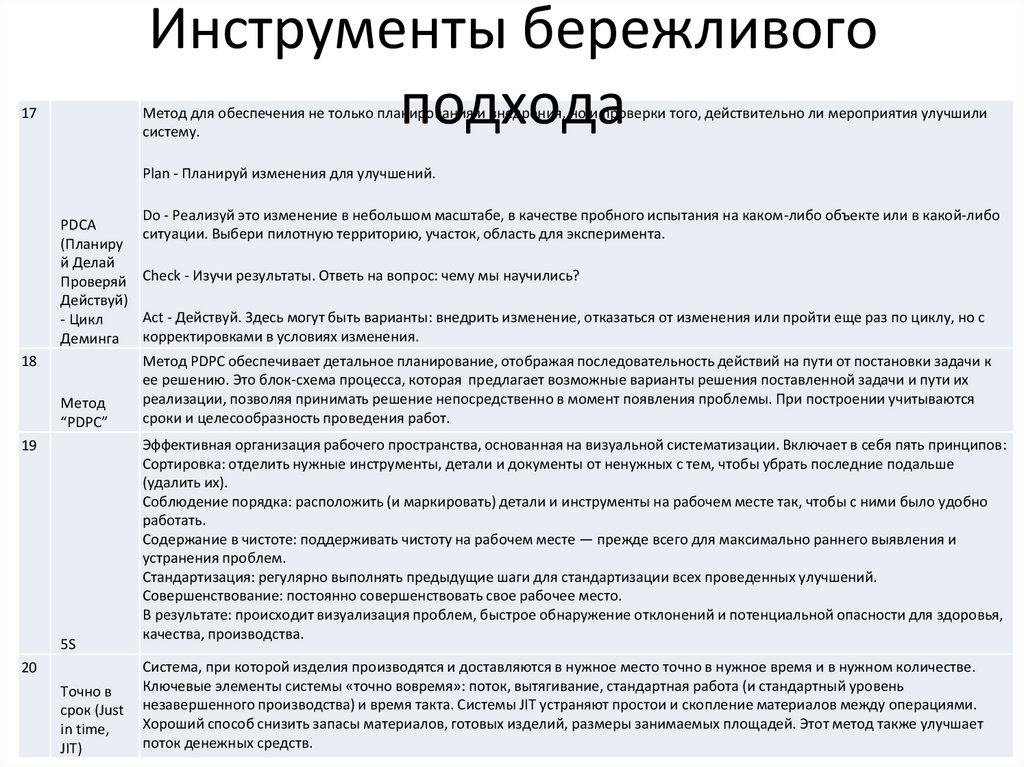

Метод для обеспечения не только планирования и внедрения, но и проверки того, действительно ли мероприятия улучшили

систему.

17

Plan - Планируй изменения для улучшений.

PDCA

(Планиру

й Делай

Проверяй

Действуй)

- Цикл

Деминга

18

Метод

“PDPC”

19

5S

20

Точно в

срок (Just

in time,

JIT)

Do - Реализуй это изменение в небольшом масштабе, в качестве пробного испытания на каком-либо объекте или в какой-либо

ситуации. Выбери пилотную территорию, участок, область для эксперимента.

Check - Изучи результаты. Ответь на вопрос: чему мы научились?

Act - Действуй. Здесь могут быть варианты: внедрить изменение, отказаться от изменения или пройти еще раз по циклу, но с

корректировками в условиях изменения.

Метод PDPC обеспечивает детальное планирование, отображая последовательность действий на пути от постановки задачи к

ее решению. Это блок-схема процесса, которая предлагает возможные варианты решения поставленной задачи и пути их

реализации, позволяя принимать решение непосредственно в момент появления проблемы. При построении учитываются

сроки и целесообразность проведения работ.

Эффективная организация рабочего пространства, основанная на визуальной систематизации. Включает в себя пять принципов:

Сортировка: отделить нужные инструменты, детали и документы от ненужных с тем, чтобы убрать последние подальше

(удалить их).

Соблюдение порядка: расположить (и маркировать) детали и инструменты на рабочем месте так, чтобы с ними было удобно

работать.

Содержание в чистоте: поддерживать чистоту на рабочем месте — прежде всего для максимально раннего выявления и

устранения проблем.

Стандартизация: регулярно выполнять предыдущие шаги для стандартизации всех проведенных улучшений.

Совершенствование: постоянно совершенствовать свое рабочее место.

В результате: происходит визуализация проблем, быстрое обнаружение отклонений и потенциальной опасности для здоровья,

качества, производства.

Система, при которой изделия производятся и доставляются в нужное место точно в нужное время и в нужном количестве.

Ключевые элементы системы «точно вовремя»: поток, вытягивание, стандартная работа (и стандартный уровень

незавершенного производства) и время такта. Системы JIT устраняют простои и скопление материалов между операциями.

Хороший способ снизить запасы материалов, готовых изделий, размеры занимаемых площадей. Этот метод также улучшает

поток денежных средств.

8.

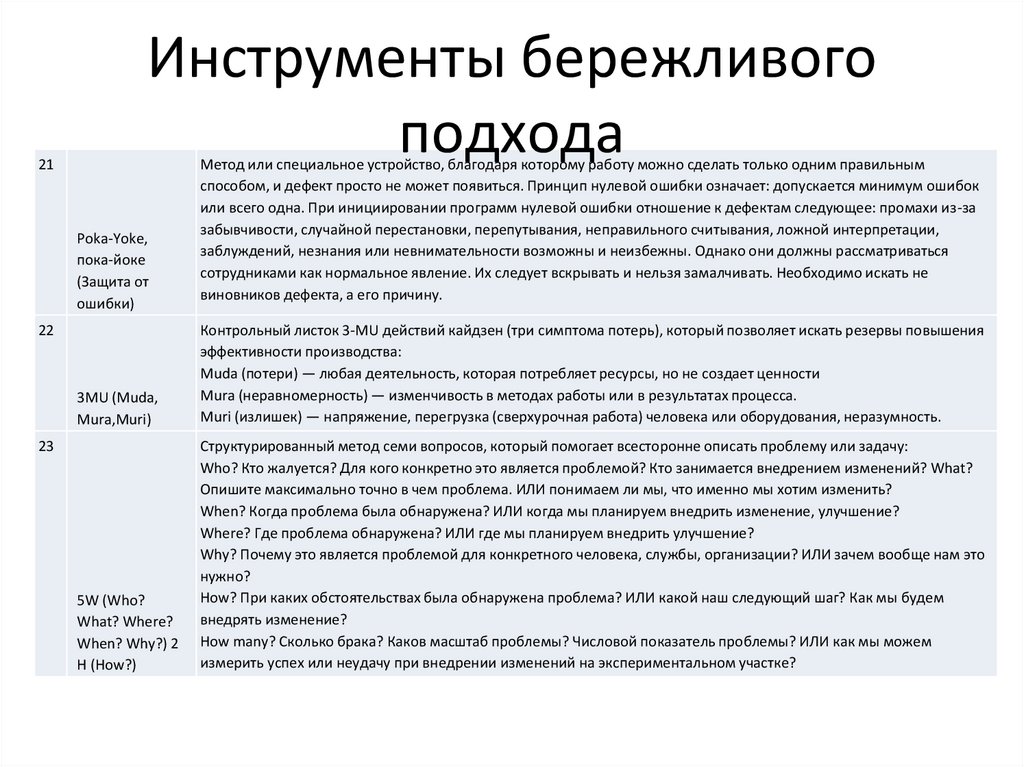

21Инструменты бережливого

подхода

Poka-Yoke,

пока-йоке

(Защита от

ошибки)

22

Метод или специальное устройство, благодаря которому работу можно сделать только одним правильным

способом, и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок

или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за

забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации,

заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться

сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не

виновников дефекта, а его причину.

3MU (Muda,

Mura,Muri)

Контрольный листок 3-MU действий кайдзен (три симптома потерь), который позволяет искать резервы повышения

эффективности производства:

Muda (потери) — любая деятельность, которая потребляет ресурсы, но не создает ценности

Mura (неравномерность) — изменчивость в методах работы или в результатах процесса.

Muri (излишек) — напряжение, перегрузка (сверхурочная работа) человека или оборудования, неразумность.

5W (Who?

What? Where?

When? Why?) 2

H (How?)

Структурированный метод семи вопросов, который помогает всесторонне описать проблему или задачу:

Who? Кто жалуется? Для кого конкретно это является проблемой? Кто занимается внедрением изменений? What?

Опишите максимально точно в чем проблема. ИЛИ понимаем ли мы, что именно мы хотим изменить?

When? Когда проблема была обнаружена? ИЛИ когда мы планируем внедрить изменение, улучшение?

Where? Где проблема обнаружена? ИЛИ где мы планируем внедрить улучшение?

Why? Почему это является проблемой для конкретного человека, службы, организации? ИЛИ зачем вообще нам это

нужно?

How? При каких обстоятельствах была обнаружена проблема? ИЛИ какой наш следующий шаг? Как мы будем

внедрять изменение?

How many? Сколько брака? Каков масштаб проблемы? Числовой показатель проблемы? ИЛИ как мы можем

измерить успех или неудачу при внедрении изменений на экспериментальном участке?

23

9.

Инструменты бережливогоподхода

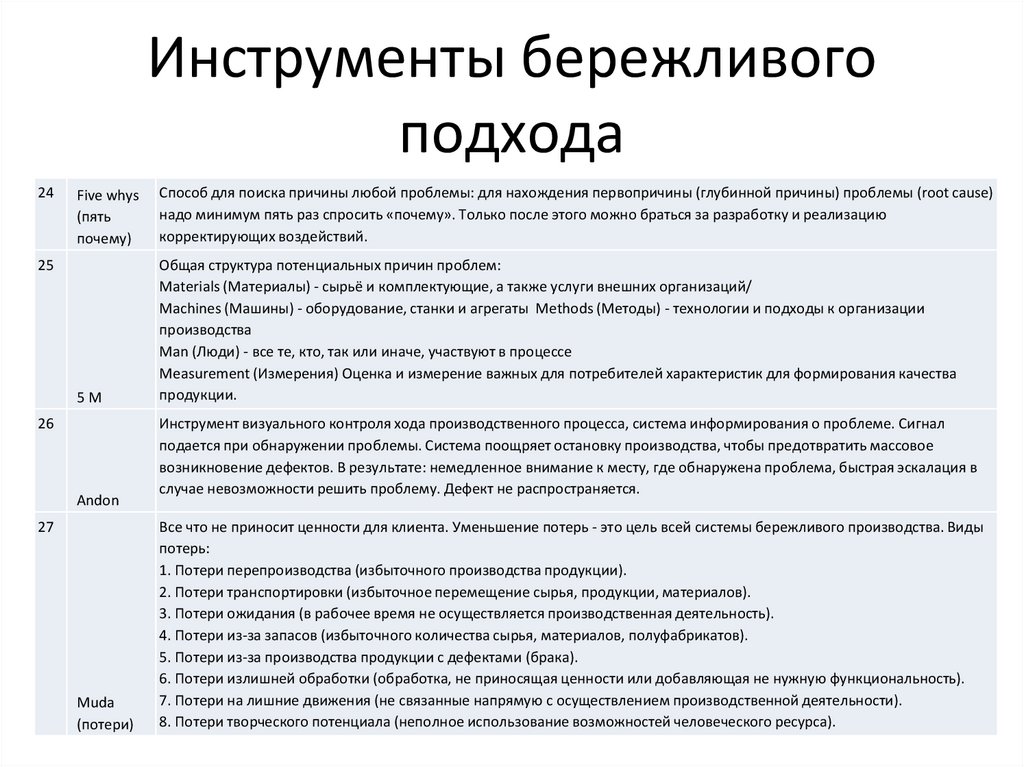

24

Five whys

(пять

почему)

Способ для поиска причины любой проблемы: для нахождения первопричины (глубинной причины) проблемы (root cause)

надо минимум пять раз спросить «почему». Только после этого можно браться за разработку и реализацию

корректирующих воздействий.

5M

Общая структура потенциальных причин проблем:

Materials (Материалы) - сырьё и комплектующие, а также услуги внешних организаций/

Machines (Машины) - оборудование, станки и агрегаты Methods (Методы) - технологии и подходы к организации

производства

Man (Люди) - все те, кто, так или иначе, участвуют в процессе

Measurement (Измерения) Оценка и измерение важных для потребителей характеристик для формирования качества

продукции.

25

26

Andon

27

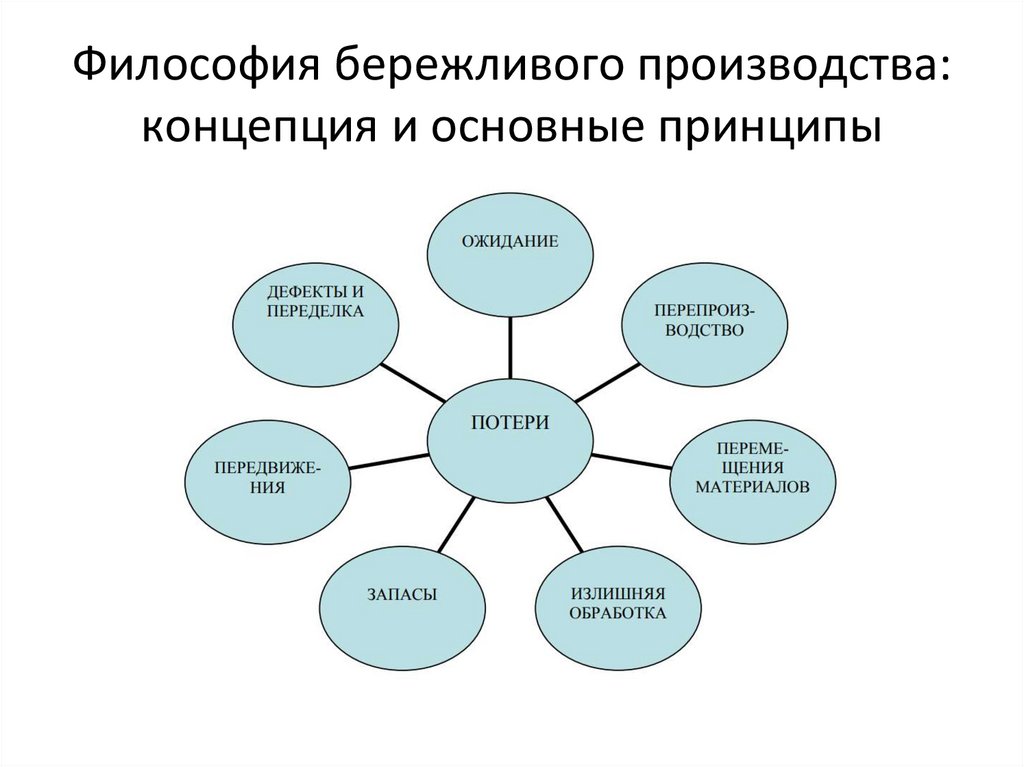

Muda

(потери)

Инструмент визуального контроля хода производственного процесса, система информирования о проблеме. Сигнал

подается при обнаружении проблемы. Система поощряет остановку производства, чтобы предотвратить массовое

возникновение дефектов. В результате: немедленное внимание к месту, где обнаружена проблема, быстрая эскалация в

случае невозможности решить проблему. Дефект не распространяется.

Все что не приносит ценности для клиента. Уменьшение потерь - это цель всей системы бережливого производства. Виды

потерь:

1. Потери перепроизводства (избыточного производства продукции).

2. Потери транспортировки (избыточное перемещение сырья, продукции, материалов).

3. Потери ожидания (в рабочее время не осуществляется производственная деятельность).

4. Потери из-за запасов (избыточного количества сырья, материалов, полуфабрикатов).

5. Потери из-за производства продукции с дефектами (брака).

6. Потери излишней обработки (обработка, не приносящая ценности или добавляющая не нужную функциональность).

7. Потери на лишние движения (не связанные напрямую с осуществлением производственной деятельности).

8. Потери творческого потенциала (неполное использование возможностей человеческого ресурса).

10.

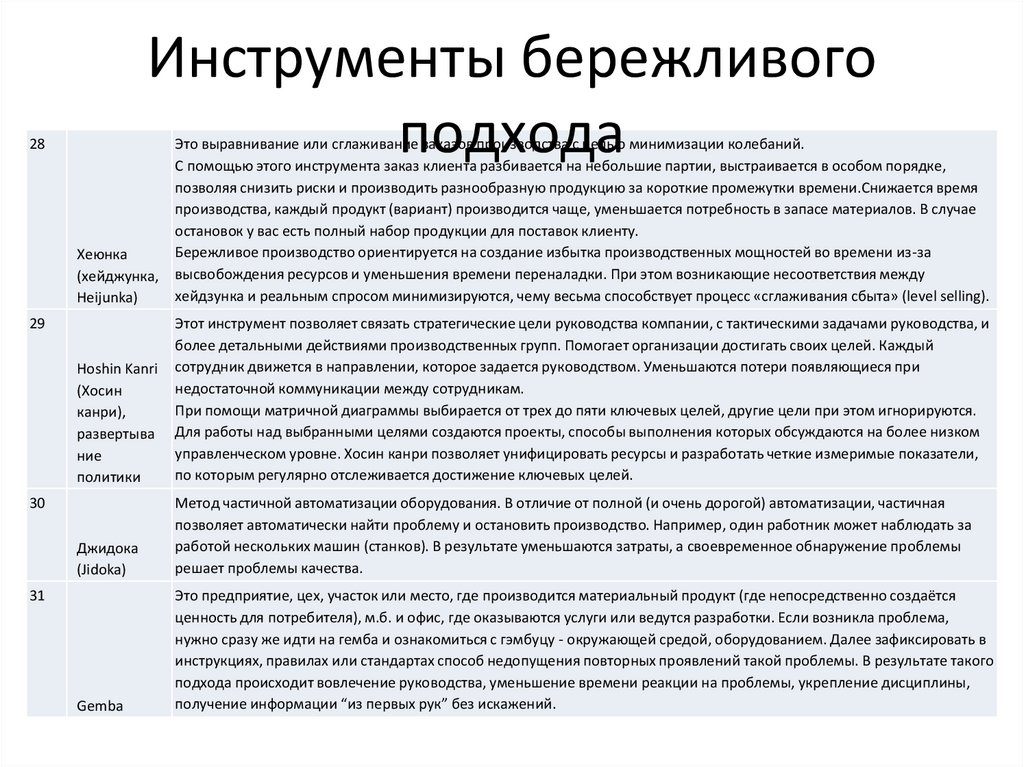

Инструменты бережливогоподхода

28

Хеюнка

(хейджунка,

Heijunka)

Это выравнивание или сглаживание заказов производства с целью минимизации колебаний.

С помощью этого инструмента заказ клиента разбивается на небольшие партии, выстраивается в особом порядке,

позволяя снизить риски и производить разнообразную продукцию за короткие промежутки времени.Снижается время

производства, каждый продукт (вариант) производится чаще, уменьшается потребность в запасе материалов. В случае

остановок у вас есть полный набор продукции для поставок клиенту.

Бережливое производство ориентируется на создание избытка производственных мощностей во времени из-за

высвобождения ресурсов и уменьшения времени переналадки. При этом возникающие несоответствия между

хейдзунка и реальным спросом минимизируются, чему весьма способствует процесс «сглаживания сбыта» (level selling).

Hoshin Kanri

(Хосин

канри),

развертыва

ние

политики

Этот инструмент позволяет связать стратегические цели руководства компании, с тактическими задачами руководства, и

более детальными действиями производственных групп. Помогает организации достигать своих целей. Каждый

сотрудник движется в направлении, которое задается руководством. Уменьшаются потери появляющиеся при

недостаточной коммуникации между сотрудникам.

При помощи матричной диаграммы выбирается от трех до пяти ключевых целей, другие цели при этом игнорируются.

Для работы над выбранными целями создаются проекты, способы выполнения которых обсуждаются на более низком

управленческом уровне. Хосин канри позволяет унифицировать ресурсы и разработать четкие измеримые показатели,

по которым регулярно отслеживается достижение ключевых целей.

Джидока

(Jidoka)

Метод частичной автоматизации оборудования. В отличие от полной (и очень дорогой) автоматизации, частичная

позволяет автоматически найти проблему и остановить производство. Например, один работник может наблюдать за

работой нескольких машин (станков). В результате уменьшаются затраты, а своевременное обнаружение проблемы

решает проблемы качества.

Gemba

Это предприятие, цех, участок или место, где производится материальный продукт (где непосредственно создаётся

ценность для потребителя), м.б. и офис, где оказываются услуги или ведутся разработки. Если возникла проблема,

нужно сразу же идти на гемба и ознакомиться с гэмбуцу - окружающей средой, оборудованием. Далее зафиксировать в

инструкциях, правилах или стандартах способ недопущения повторных проявлений такой проблемы. В результате такого

подхода происходит вовлечение руководства, уменьшение времени реакции на проблемы, укрепление дисциплины,

получение информации “из первых рук” без искажений.

29

30

31

11.

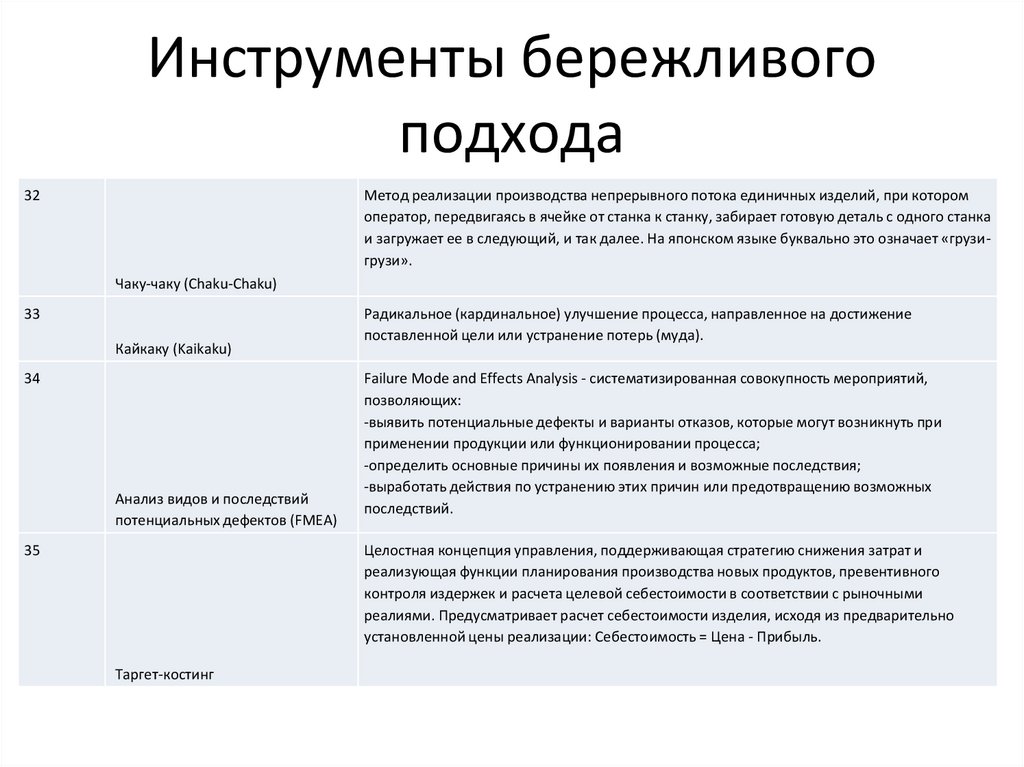

Инструменты бережливогоподхода

32

Метод реализации производства непрерывного потока единичных изделий, при котором

оператор, передвигаясь в ячейке от станка к станку, забирает готовую деталь с одного станка

и загружает ее в следующий, и так далее. На японском языке буквально это означает «грузигрузи».

Чаку-чаку (Chaku-Chaku)

33

Кайкаку (Kaikaku)

34

Анализ видов и последствий

потенциальных дефектов (FMEA)

35

Радикальное (кардинальное) улучшение процесса, направленное на достижение

поставленной цели или устранение потерь (муда).

Failure Mode and Effects Analysis - систематизированная совокупность мероприятий,

позволяющих:

-выявить потенциальные дефекты и варианты отказов, которые могут возникнуть при

применении продукции или функционировании процесса;

-определить основные причины их появления и возможные последствия;

-выработать действия по устранению этих причин или предотвращению возможных

последствий.

Целостная концепция управления, поддерживающая стратегию снижения затрат и

реализующая функции планирования производства новых продуктов, превентивного

контроля издержек и расчета целевой себестоимости в соответствии с рыночными

реалиями. Предусматривает расчет себестоимости изделия, исходя из предварительно

установленной цены реализации: Себестоимость = Цена - Прибыль.

Таргет-костинг

12.

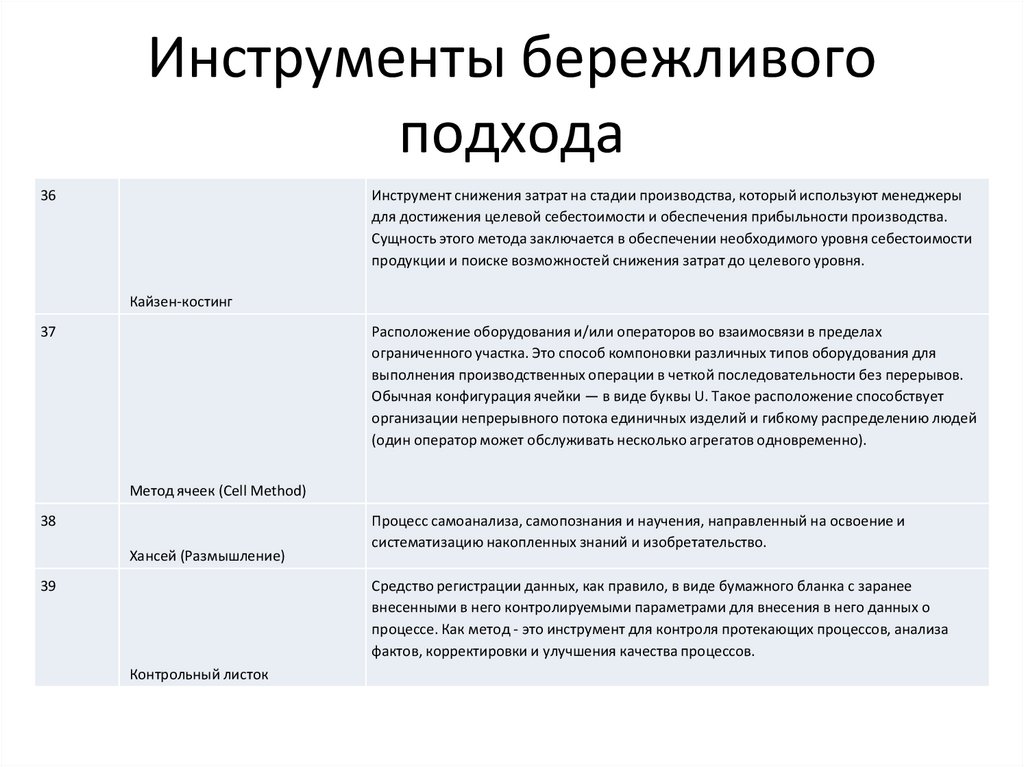

Инструменты бережливогоподхода

36

Инструмент снижения затрат на стадии производства, который используют менеджеры

для достижения целевой себестоимости и обеспечения прибыльности производства.

Сущность этого метода заключается в обеспечении необходимого уровня себестоимости

продукции и поиске возможностей снижения затрат до целевого уровня.

Кайзен-костинг

37

Расположение оборудования и/или операторов во взаимосвязи в пределах

ограниченного участка. Это способ компоновки различных типов оборудования для

выполнения производственных операции в четкой последовательности без перерывов.

Обычная конфигурация ячейки — в виде буквы U. Такое расположение способствует

организации непрерывного потока единичных изделий и гибкому распределению людей

(один оператор может обслуживать несколько агрегатов одновременно).

Метод ячеек (Cell Method)

38

Хансей (Размышление)

39

Процесс самоанализа, самопознания и научения, направленный на освоение и

систематизацию накопленных знаний и изобретательство.

Средство регистрации данных, как правило, в виде бумажного бланка с заранее

внесенными в него контролируемыми параметрами для внесения в него данных о

процессе. Как метод - это инструмент для контроля протекающих процессов, анализа

фактов, корректировки и улучшения качества процессов.

Контрольный листок

13.

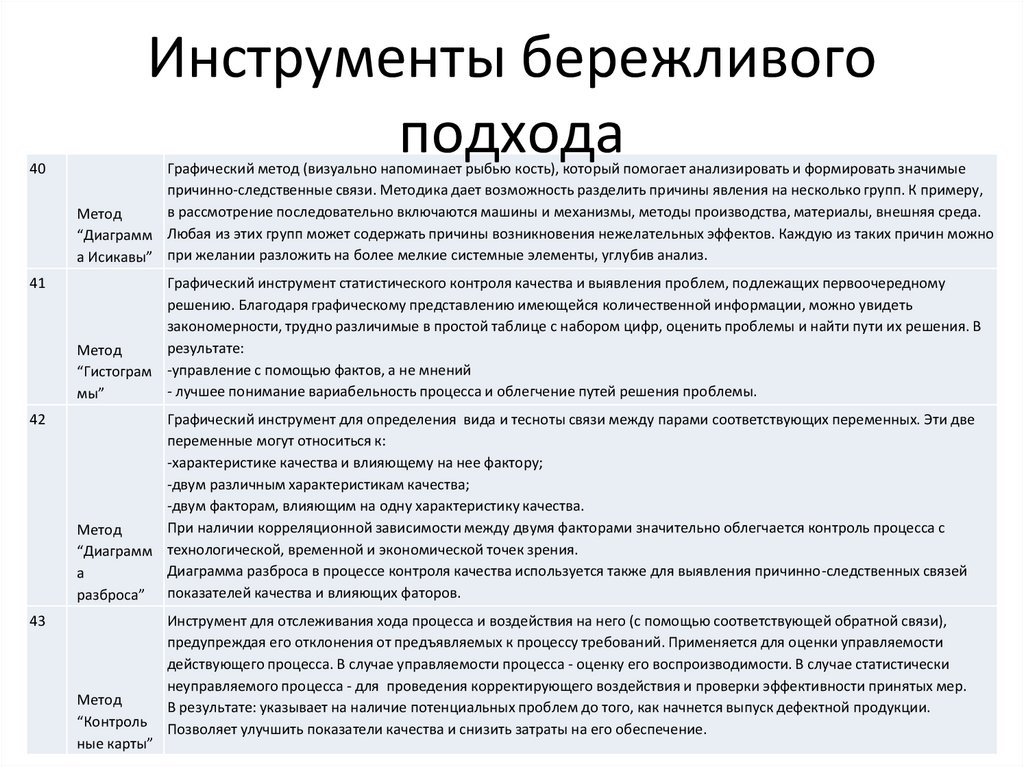

Инструменты бережливогоподхода

40

Графический метод (визуально напоминает рыбью кость), который помогает анализировать и формировать значимые

причинно-следственные связи. Методика дает возможность разделить причины явления на несколько групп. К примеру,

в рассмотрение последовательно включаются машины и механизмы, методы производства, материалы, внешняя среда.

Метод

“Диаграмм Любая из этих групп может содержать причины возникновения нежелательных эффектов. Каждую из таких причин можно

а Исикавы” при желании разложить на более мелкие системные элементы, углубив анализ.

41

Графический инструмент статистического контроля качества и выявления проблем, подлежащих первоочередному

решению. Благодаря графическому представлению имеющейся количественной информации, можно увидеть

закономерности, трудно различимые в простой таблице с набором цифр, оценить проблемы и найти пути их решения. В

результате:

Метод

“Гистограм -управление с помощью фактов, а не мнений

- лучшее понимание вариабельность процесса и облегчение путей решения проблемы.

мы”

42

Графический инструмент для определения вида и тесноты связи между парами соответствующих переменных. Эти две

переменные могут относиться к:

-характеристике качества и влияющему на нее фактору;

-двум различным характеристикам качества;

-двум факторам, влияющим на одну характеристику качества.

При наличии корреляционной зависимости между двумя факторами значительно облегчается контроль процесса с

Метод

“Диаграмм технологической, временной и экономической точек зрения.

Диаграмма разброса в процессе контроля качества используется также для выявления причинно-следственных связей

а

разброса” показателей качества и влияющих фаторов.

43

Инструмент для отслеживания хода процесса и воздействия на него (с помощью соответствующей обратной связи),

предупреждая его отклонения от предъявляемых к процессу требований. Применяется для оценки управляемости

действующего процесса. В случае управляемости процесса - оценку его воспроизводимости. В случае статистически

неуправляемого процесса - для проведения корректирующего воздействия и проверки эффективности принятых мер.

В результате: указывает на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции.

Позволяет улучшить показатели качества и снизить затраты на его обеспечение.

Метод

“Контроль

ные карты”

14.

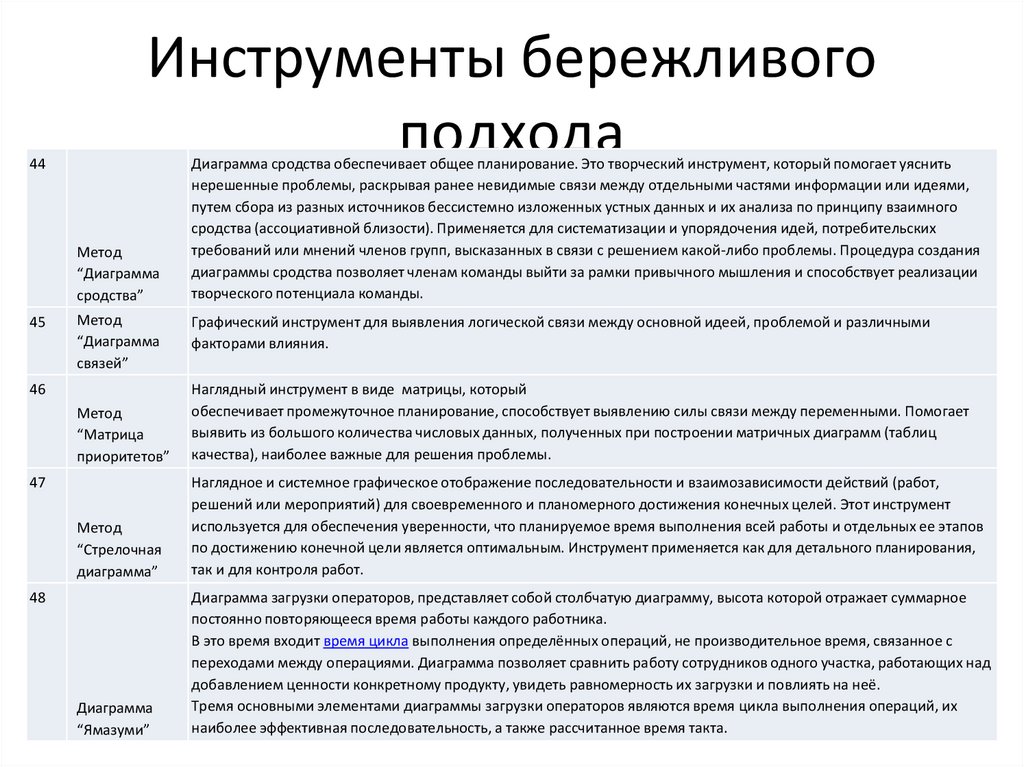

44Инструменты бережливого

подхода

Метод

“Диаграмма

сродства”

45

Метод

“Диаграмма

связей”

46

Диаграмма сродства обеспечивает общее планирование. Это творческий инструмент, который помогает уяснить

нерешенные проблемы, раскрывая ранее невидимые связи между отдельными частями информации или идеями,

путем сбора из разных источников бессистемно изложенных устных данных и их анализа по принципу взаимного

сродства (ассоциативной близости). Применяется для систематизации и упорядочения идей, потребительских

требований или мнений членов групп, высказанных в связи с решением какой-либо проблемы. Процедура создания

диаграммы сродства позволяет членам команды выйти за рамки привычного мышления и способствует реализации

творческого потенциала команды.

Графический инструмент для выявления логической связи между основной идеей, проблемой и различными

факторами влияния.

Метод

“Матрица

приоритетов”

Наглядный инструмент в виде матрицы, который

обеспечивает промежуточное планирование, способствует выявлению силы связи между переменными. Помогает

выявить из большого количества числовых данных, полученных при построении матричных диаграмм (таблиц

качества), наиболее важные для решения проблемы.

Метод

“Стрелочная

диаграмма”

Наглядное и системное графическое отображение последовательности и взаимозависимости действий (работ,

решений или мероприятий) для своевременного и планомерного достижения конечных целей. Этот инструмент

используется для обеспечения уверенности, что планируемое время выполнения всей работы и отдельных ее этапов

по достижению конечной цели является оптимальным. Инструмент применяется как для детального планирования,

так и для контроля работ.

Диаграмма

“Ямазуми”

Диаграмма загрузки операторов, представляет собой столбчатую диаграмму, высота которой отражает суммарное

постоянно повторяющееся время работы каждого работника.

В это время входит время цикла выполнения определённых операций, не производительное время, связанное с

переходами между операциями. Диаграмма позволяет сравнить работу сотрудников одного участка, работающих над

добавлением ценности конкретному продукту, увидеть равномерность их загрузки и повлиять на неё.

Тремя основными элементами диаграммы загрузки операторов являются время цикла выполнения операций, их

наиболее эффективная последовательность, а также рассчитанное время такта.

47

48

15.

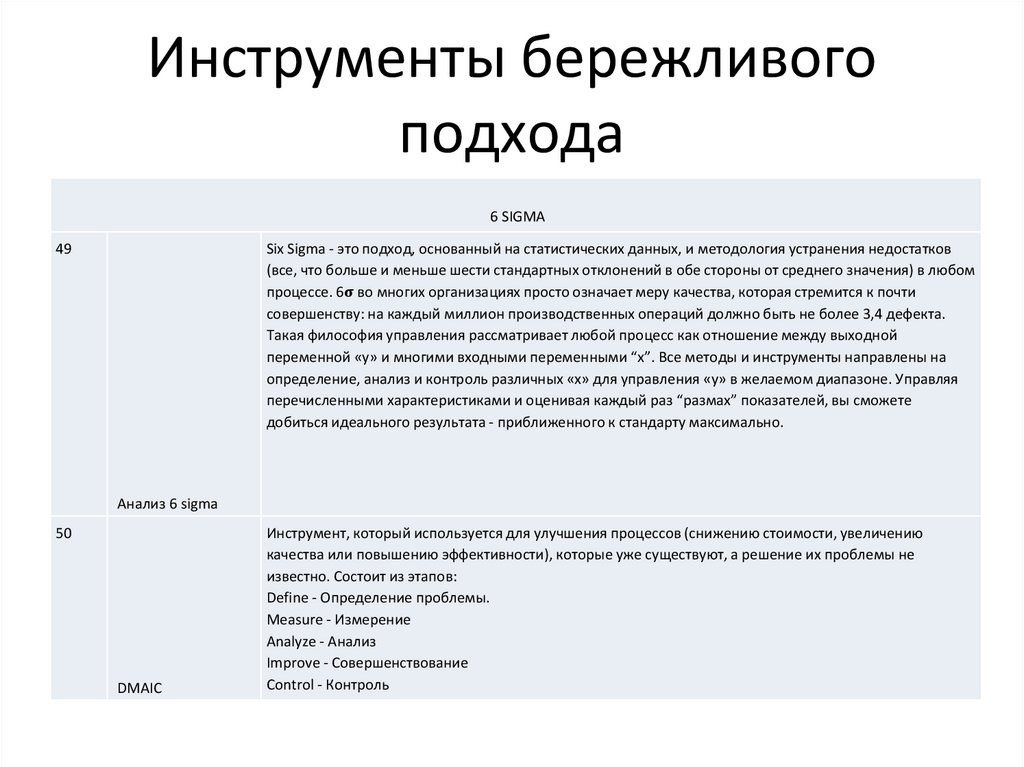

Инструменты бережливогоподхода

6 SIGMA

49

Six Sigma - это подход, основанный на статистических данных, и методология устранения недостатков

(все, что больше и меньше шести стандартных отклонений в обе стороны от среднего значения) в любом

процессе. 6

Экономика

Экономика