Похожие презентации:

Повышение прочности самоуплотняющихся цементных систем

1. МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ

УНИВЕРСИТЕТ (СИБСТРИН)XVIII МЕЖДУНАРОДНАЯ НАУЧНО-ТЕХНИЧЕСКАЯ

КОНФЕРЕНЦИЯ

«АКТУАЛЬНЫЕ ВОПРОСЫ АРХИТЕКТУРЫ И СТРОИТЕЛЬСТВА»

ПОВЫШЕНИЕ ПРОЧНОСТИ САМОУПЛОТНЯЮЩИХСЯ

ЦЕМЕНТНЫХ СИСТЕМ

Аспирант: Вишняков Н.С.

Научный руководитель: Ильина Л.В.

Новосибирск 2025

2. Актуальность

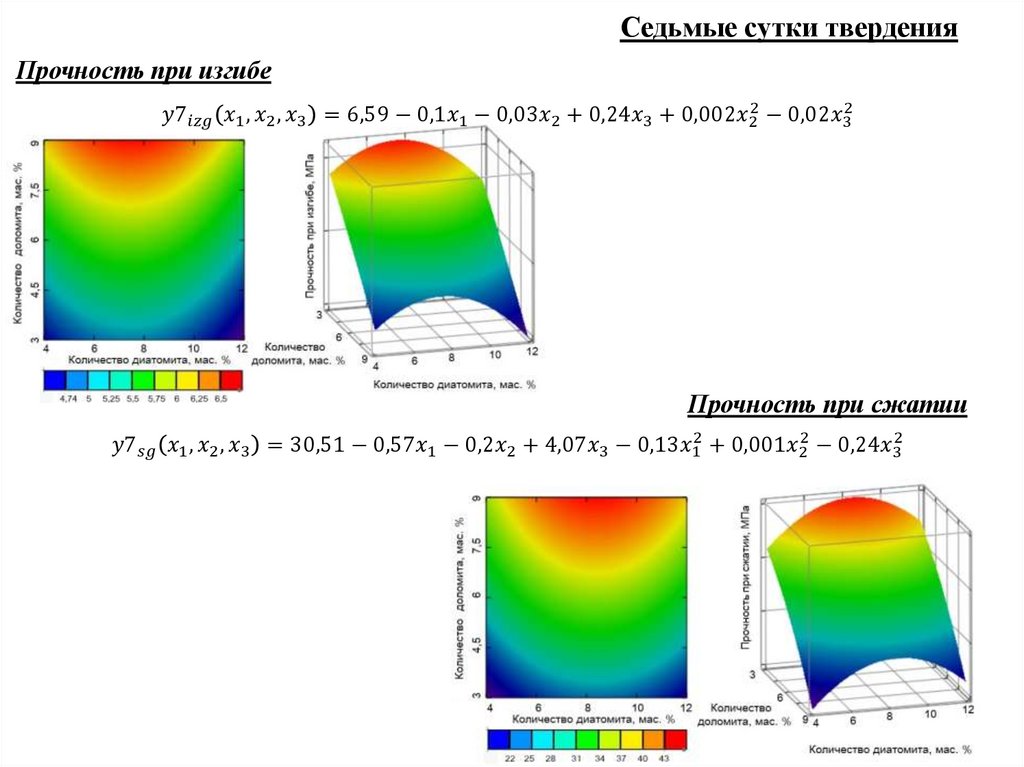

В последнее время для производства бетонныхработ возрождается интерес к применению

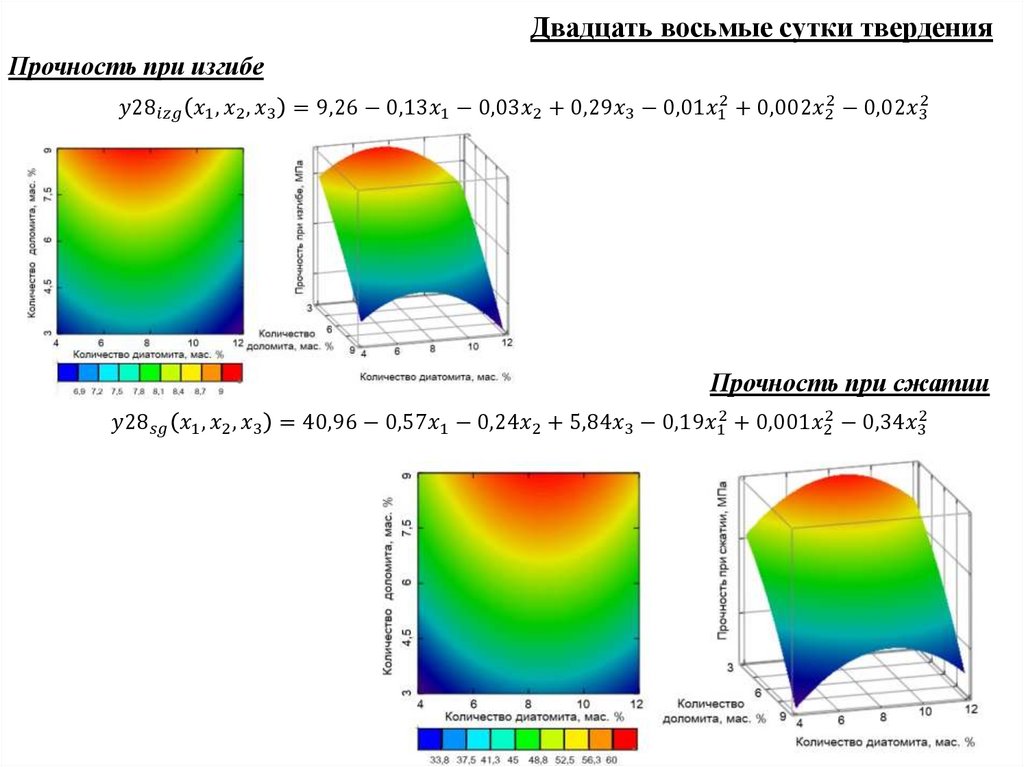

самоуплотняющихся бетонных смесей. Ранее

высокая подвижность в таких бетонах достигалась

введением большого количества воды и цемента,

что приводило к высокой расслаиваемости бетонной

смеси и, как следствие, низкому качеству готовой

продукции. На сегодняшний день взамен обычным

бетонным смесям с марками по

удобоукладываемости от П1 до П4 (рис. 1) все чаще

применяют высокоподвижные бетонные смеси

марок Р4, Р5, Р6 (рис. 2), подвижность которых

достигается путем использования современных

комплексных модификаторов.

Рис. 1

Рис. 2

3. Тема диссертации: «Моделирование технологических и эксплуатационных характеристик высокоподвижного бетона»

Цель работы – разработка научно обоснованного технологического решения,обеспечивающего получение высокоподвижного цементного бетона стойкого к расслаиванию,

обладающего

повышенными

физико-механическими

свойствами,

путем

введения

полифункциональной добавки, состоящей из микродисперсных минеральных компонентов

(тестообразующей составляющей выступающей центрами кристаллизации и пуццолановой добавки

снижающей количество портландита) способных упрочнять и уплотнять цементный композит и

органического компонента увеличивающего подвижность смеси.

Научной гипотезой стало предположение о том, что повышение связности высокоподвижной

бетонной смеси и увеличение комплекса физико-механических свойств тяжелого бетона,

полученного из этой смеси, возможно обеспечить введением полифункциональной добавки,

состоящей из:

микродисперсного минерального тестообразующего компонента (доломита), способного

выступать центрами кристаллизации, уплотнять цементный композит вследствие закона

подобия (химическое сродство, близость термодинамических характеристик, близость

коэффициентов температурного расширения) с клинкерными минералами;

дисперсной пуццолановой добавки (диатомит) способной снижать количество портландита;

органического компонента (поликарбоксилатный пластификатор) увеличивающего подвижность

смеси.

4. Задачи исследования

проведение анализа воздействия количества проведение анализа воздействиясуперпластифицирующих добавок на

различных количества и дисперсности

подвижность бетонной смеси и прочность

пуццолановых минеральных добавок на

бетона;

физико-механические свойства

цементных композитов, таких как

проведение анализа воздействия различных

цементный камень, раствор и тяжелый

количества и дисперсности

бетон

тестообразующих минеральных добавок на

технологические свойства цементных

разработка широкой номенклатуры

смесей;

модифицированных высокоподвижных

бетонных смесей, способных стать

проведение анализа воздействия различных

основой для высокоэффективных

количества и дисперсности

цементных композитов;

тестообразующих минеральных добавок на

физико-механические свойства цементных теоретическое обоснование и

композитов, таких как цементный камень,

эмпирическое подтверждение повышения

раствор и тяжелый бетон;

комплекса эксплуатационных свойств

(прочность при сжатии, водопоглощение,

проведение анализа воздействия различных

водонепроницаемость, морозостойкость)

количества и дисперсности пуццолановых

разработанных бетонов; разработка

минеральных добавок на технологические

технологической схемы производства

свойства цементных смесей;

смеси для тяжелого бетона.

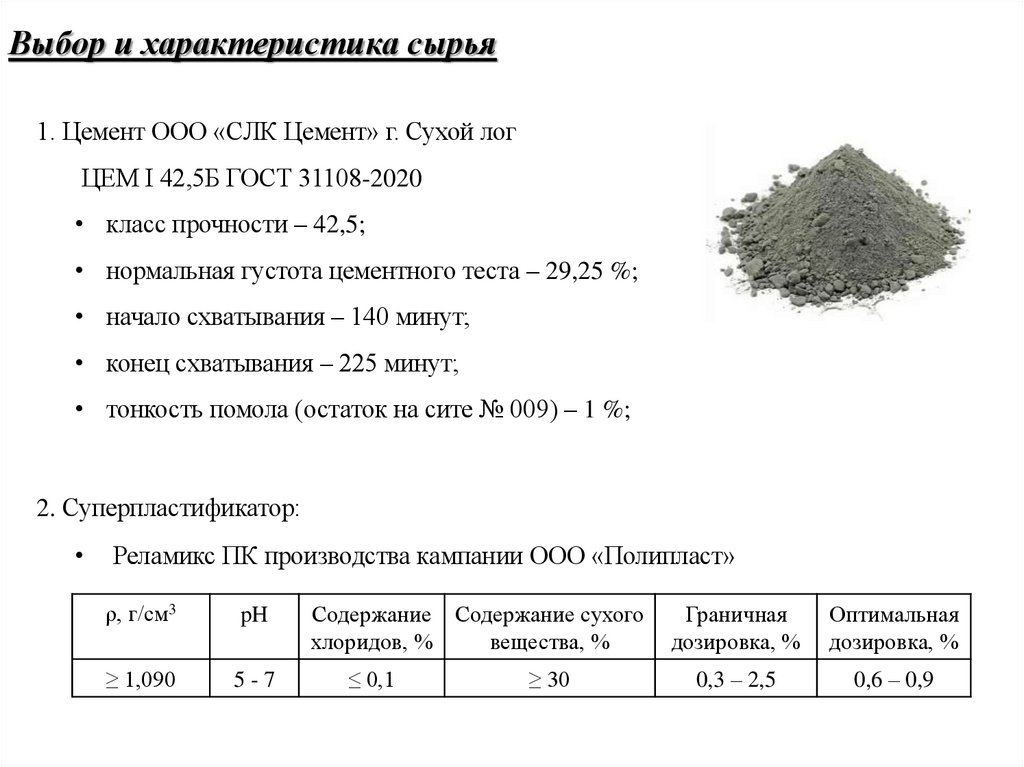

5. Выбор и характеристика сырья

1. Цемент ООО «СЛК Цемент» г. Сухой логЦЕМ I 42,5Б ГОСТ 31108-2020

• класс прочности – 42,5;

• нормальная густота цементного теста – 29,25 %;

• начало схватывания – 140 минут;

• конец схватывания – 225 минут;

• тонкость помола (остаток на сите № 009) – 1 %;

2. Суперпластификатор:

Реламикс ПК производства кампании ООО «Полипласт»

ρ, г/см3

pH

≥ 1,090

5-7

Содержание Содержание сухого

хлоридов, %

вещества, %

≤ 0,1

≥ 30

Граничная

дозировка, %

Оптимальная

дозировка, %

0,3 – 2,5

0,6 – 0,9

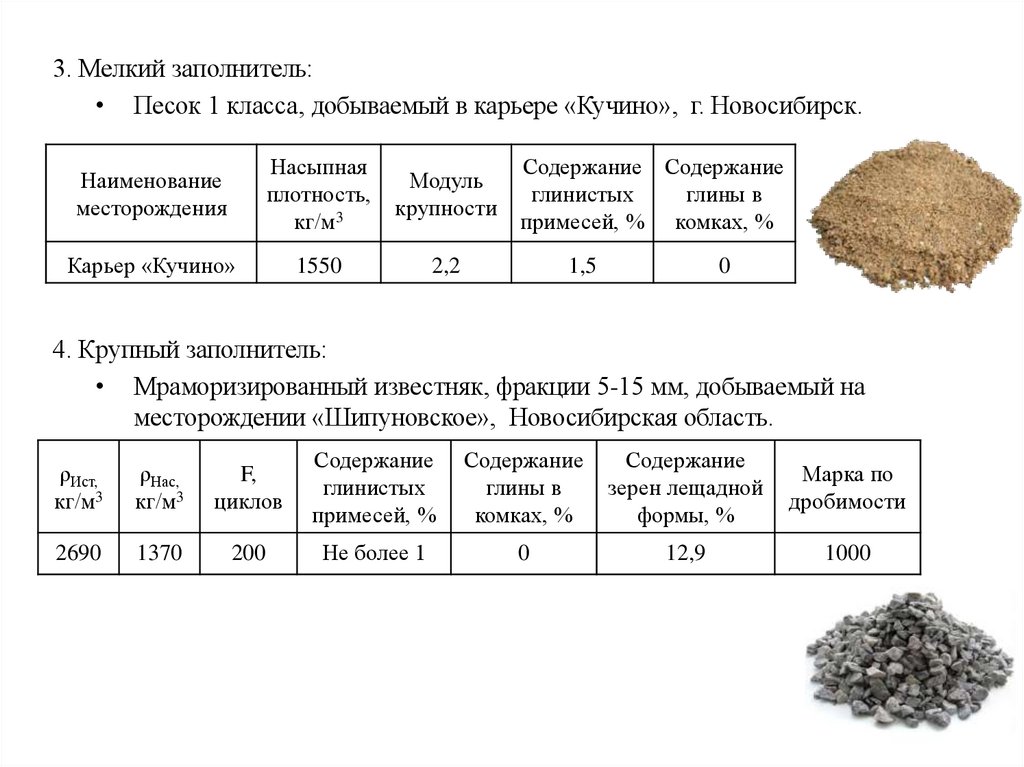

6.

3. Мелкий заполнитель:• Песок 1 класса, добываемый в карьере «Кучино», г. Новосибирск.

Наименование

месторождения

Насыпная

плотность,

кг/м3

Модуль

крупности

Карьер «Кучино»

1550

2,2

Содержание Содержание

глинистых

глины в

примесей, % комках, %

1,5

0

4. Крупный заполнитель:

• Мраморизированный известняк, фракции 5-15 мм, добываемый на

месторождении «Шипуновское», Новосибирская область.

ρИст,

кг/м3

ρНас,

кг/м3

F,

циклов

Содержание

глинистых

примесей, %

Содержание

глины в

комках, %

Содержание

зерен лещадной

формы, %

Марка по

дробимости

2690

1370

200

Не более 1

0

12,9

1000

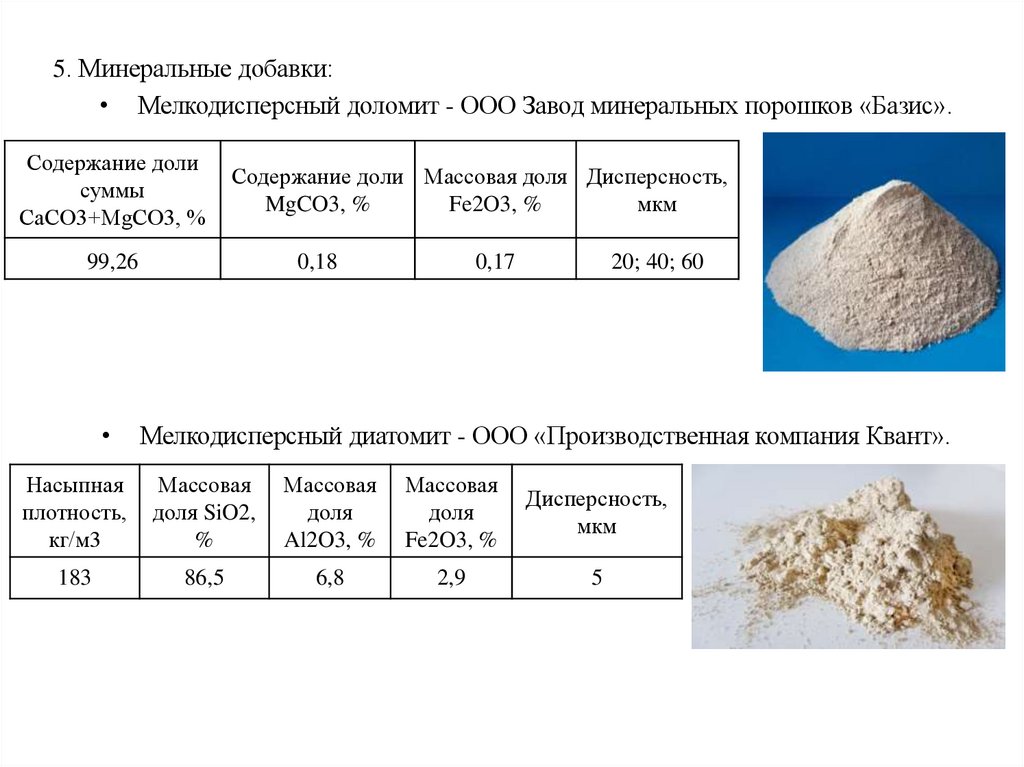

7.

5. Минеральные добавки:• Мелкодисперсный доломит - ООО Завод минеральных порошков «Базис».

Содержание доли

суммы

СаСО3+MgCO3, %

Содержание доли Массовая доля Дисперсность,

MgCO3, %

Fe2O3, %

мкм

99,26

0,18

0,17

20; 40; 60

Мелкодисперсный диатомит - ООО «Производственная компания Квант».

Насыпная

плотность,

кг/м3

Массовая

доля SiO2,

%

Массовая

доля

Al2O3, %

Массовая

доля

Fe2O3, %

Дисперсность,

мкм

183

86,5

6,8

2,9

5

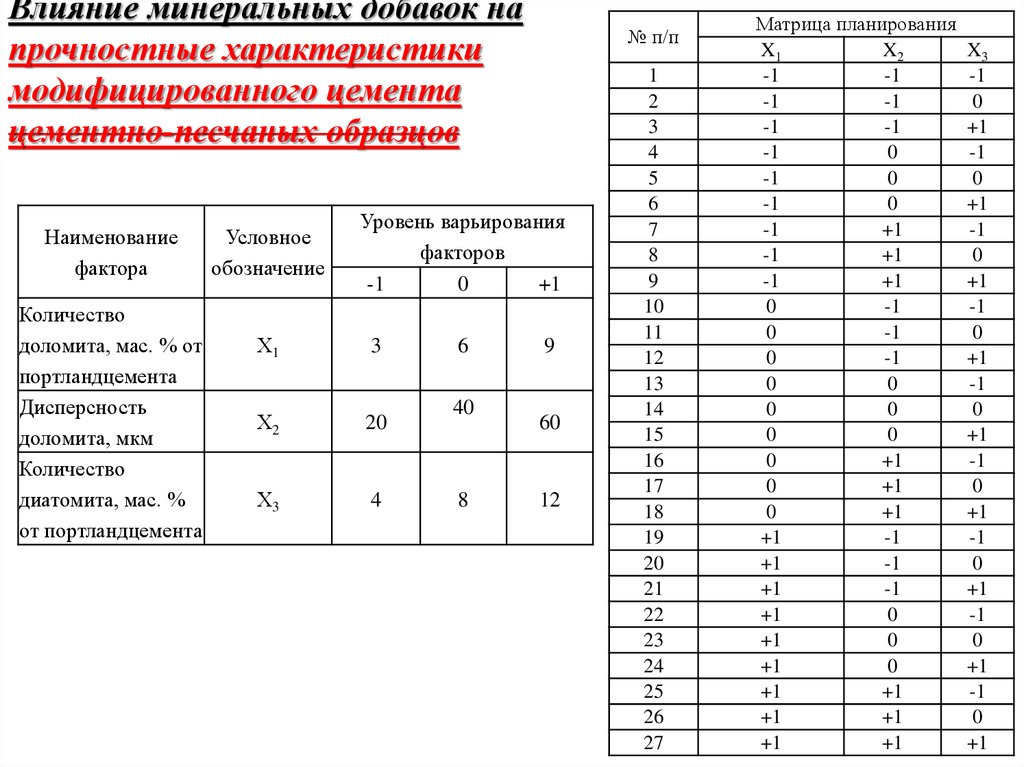

8. Влияние минеральных добавок на прочностные характеристики модифицированного цемента цементно-песчаных образцов

Наименованиефактора

Количество

доломита, мас. % от

портландцемента

Дисперсность

доломита, мкм

Количество

диатомита, мас. %

от портландцемента

Условное

обозначение

№ п/п

Уровень варьирования

факторов

-1

0

+1

Х1

3

Х2

20

Х3

4

6

40

8

9

60

12

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

Матрица планирования

X1

X2

X3

-1

-1

-1

-1

-1

0

-1

-1

+1

-1

0

-1

-1

0

0

-1

0

+1

-1

+1

-1

-1

+1

0

-1

+1

+1

0

-1

-1

0

-1

0

0

-1

+1

0

0

-1

0

0

0

0

0

+1

0

+1

-1

0

+1

0

0

+1

+1

+1

-1

-1

+1

-1

0

+1

-1

+1

+1

0

-1

+1

0

0

+1

0

+1

+1

+1

-1

+1

+1

0

+1

+1

+1

9. Значения факторов влияния варьирования

НаименованиеНомер состава

факторов

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27

Количество

доломита,

3 3 3 3 3 3 3 3 3 6 6 6 6 6 6 6 6 6 9 9 9 9 9 9 9 9 9

мас. % от

цемента

Дисперсность

доломита, 20 20 20 40 40 40 60 60 60 20 20 20 40 40 40 60 60 60 20 20 20 40 40 40 60 60 60

мкм

Количество

диатомита,

4 8 12 4 8 12 4 8 12 4 8 12 4 8 12 4 8 12 4 8 12 4 8 12 4 8 12

мас. % от

цемента

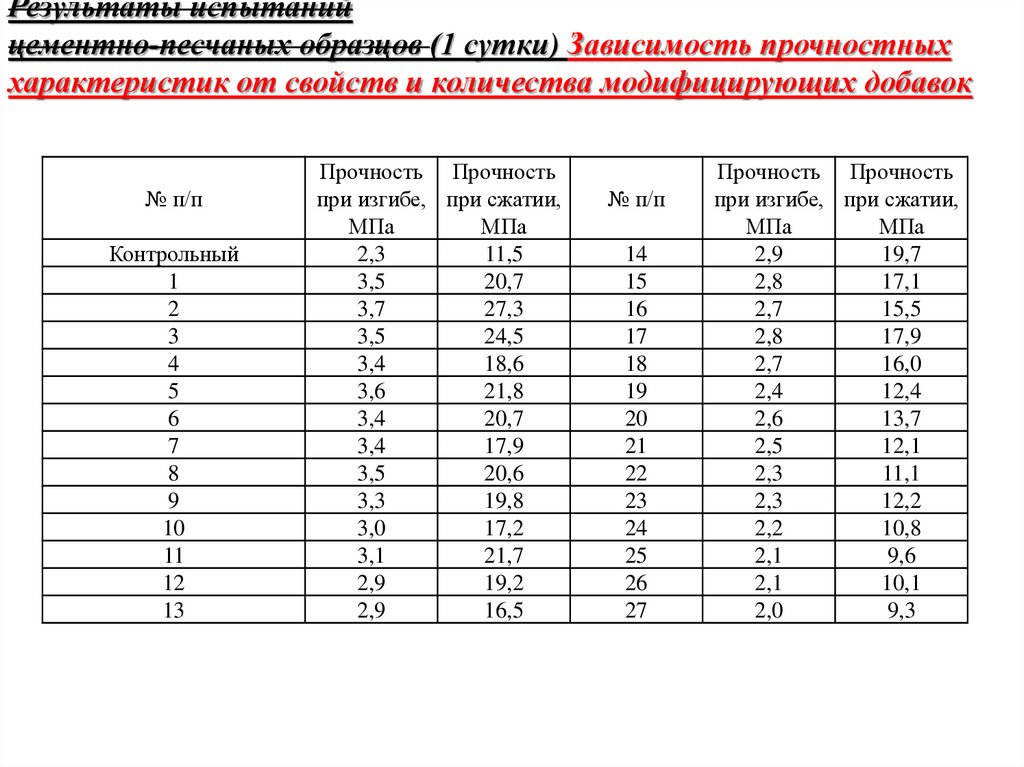

10. Результаты испытаний цементно-песчаных образцов (1 сутки) Зависимость прочностных характеристик от свойств и количества

модифицирующих добавок№ п/п

Контрольный

1

2

3

4

5

6

7

8

9

10

11

12

13

Прочность Прочность

при изгибе, при сжатии,

МПа

МПа

2,3

11,5

3,5

20,7

3,7

27,3

3,5

24,5

3,4

18,6

3,6

21,8

3,4

20,7

3,4

17,9

3,5

20,6

3,3

19,8

3,0

17,2

3,1

21,7

2,9

19,2

2,9

16,5

№ п/п

14

15

16

17

18

19

20

21

22

23

24

25

26

27

Прочность Прочность

при изгибе, при сжатии,

МПа

МПа

2,9

19,7

2,8

17,1

2,7

15,5

2,8

17,9

2,7

16,0

2,4

12,4

2,6

13,7

2,5

12,1

2,3

11,1

2,3

12,2

2,2

10,8

2,1

9,6

2,1

10,1

2,0

9,3

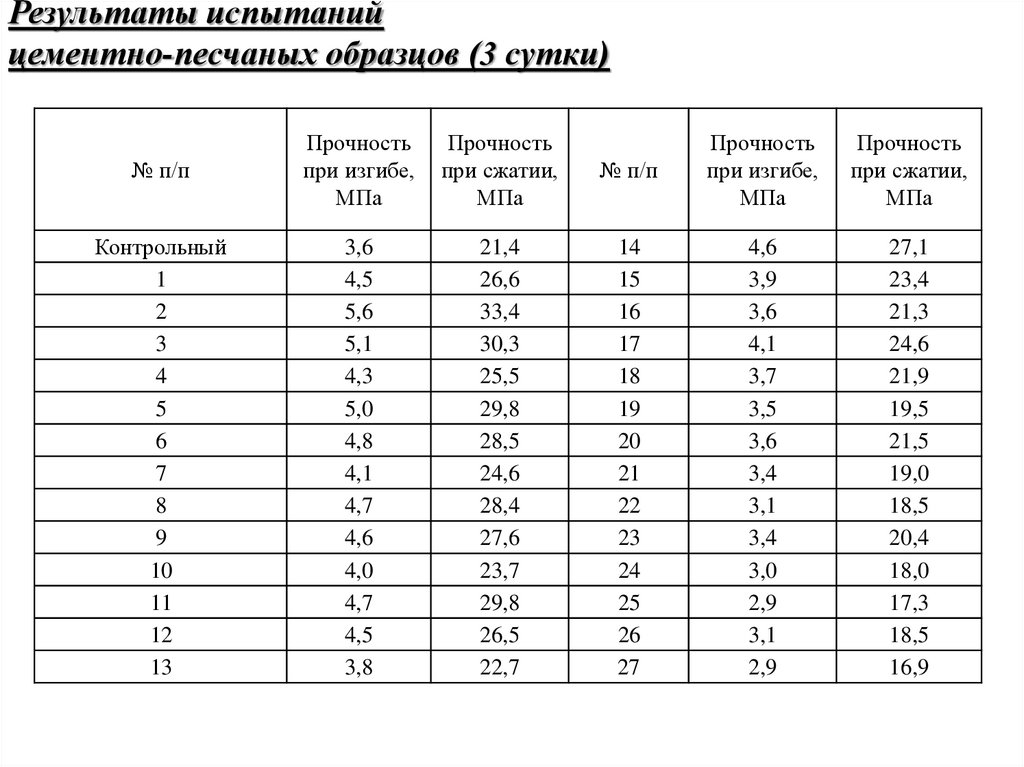

11. Результаты испытаний цементно-песчаных образцов (3 сутки)

№ п/пПрочность

при изгибе,

МПа

Прочность

при сжатии,

МПа

Контрольный

1

2

3

4

5

6

7

8

9

10

11

12

13

3,6

4,5

5,6

5,1

4,3

5,0

4,8

4,1

4,7

4,6

4,0

4,7

4,5

3,8

21,4

26,6

33,4

30,3

25,5

29,8

28,5

24,6

28,4

27,6

23,7

29,8

26,5

22,7

№ п/п

Прочность

при изгибе,

МПа

Прочность

при сжатии,

МПа

14

15

16

17

18

19

20

21

22

23

24

25

26

27

4,6

3,9

3,6

4,1

3,7

3,5

3,6

3,4

3,1

3,4

3,0

2,9

3,1

2,9

27,1

23,4

21,3

24,6

21,9

19,5

21,5

19,0

18,5

20,4

18,0

17,3

18,5

16,9

12. Результаты испытаний цементно-песчаных образцов (7 сутки)

№ п/пКонтрольный

1

2

3

4

5

6

7

8

9

10

11

12

13

Прочность Прочность

при изгибе, при сжатии,

МПа

МПа

5,4

6,4

6,6

6,2

6,0

6,3

5,9

6,0

6,1

5,7

6,1

6,2

5,8

5,7

27,4

34,8

43,5

39,6

32,6

37,9

36,3

32,0

36,1

34,8

30,1

38,0

33,7

29,0

№ п/п

14

15

16

17

18

19

20

21

22

23

24

25

26

27

Прочность Прочность

при изгибе, при сжатии,

МПа

МПа

5,9

5,6

5,5

5,6

5,4

5,7

6,0

5,7

5,2

5,5

5,2

4,9

5,0

4,8

34,5

29,8

27,5

31,4

27,9

24,8

27,4

24,1

23,5

26,0

23,0

22,1

23,6

21,5

13. Результаты испытаний цементно-песчаных образцов (28 сутки)

№ п/пКонтрольный

1

2

3

4

5

6

7

8

9

10

11

12

13

Прочность Прочность

при изгибе, при сжатии,

МПа

МПа

7,8

39,2

8,8

48,3

9,1

60,8

8,7

55,1

8,6

46,3

8,9

54,2

8,4

51,8

8,5

44,5

8,8

51,6

8,2

49,7

8,7

43,1

8,8

54,3

8,3

48,1

8,2

41,3

№ п/п

14

15

16

17

18

19

20

21

22

23

24

25

26

27

Прочность Прочность

при изгибе, при сжатии,

МПа

МПа

8,4

49,2

7,9

42,5

7,9

38,7

8,0

44,8

7,7

39,9

8,1

35,4

8,6

39,2

8,2

34,5

7,5

33,6

7,8

37,1

7,5

32,8

7,1

31,5

7,2

33,6

6,9

33,7

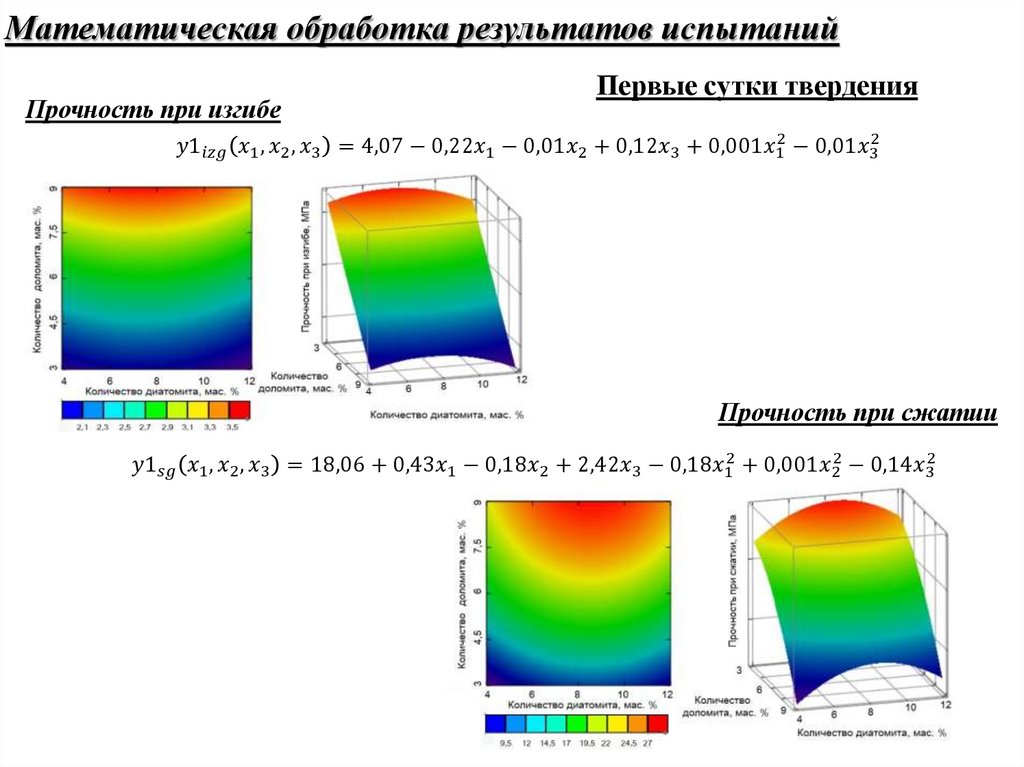

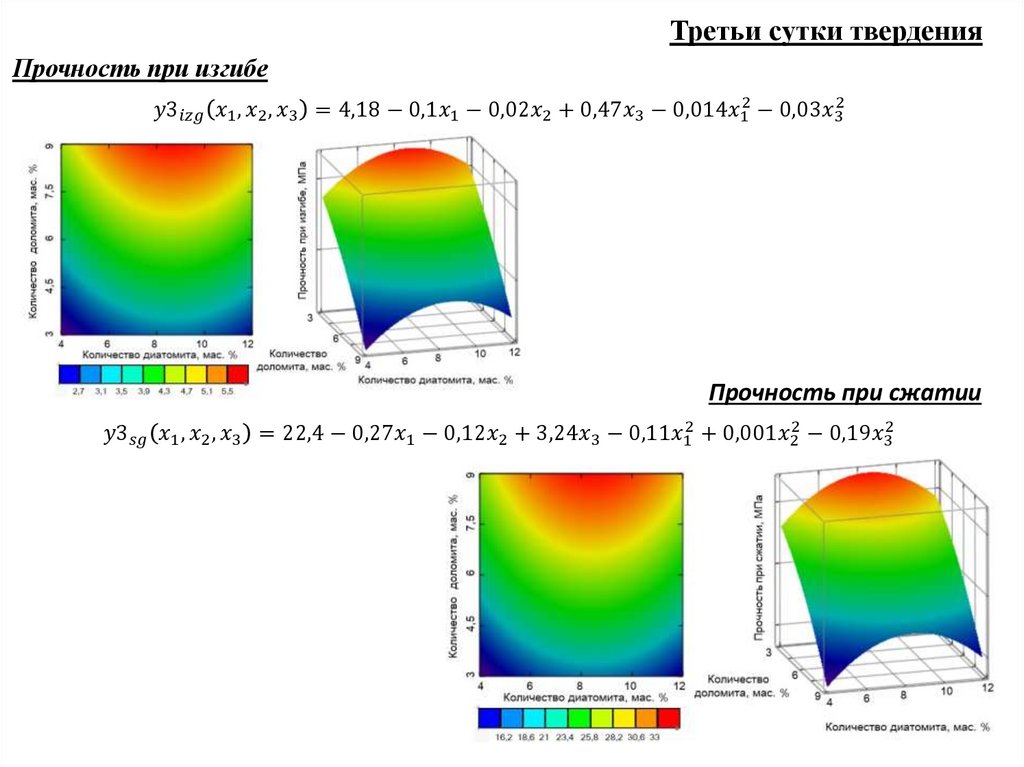

14. Математическая обработка результатов испытаний

Прочность при изгибеПервые сутки твердения

Строительство

Строительство