Похожие презентации:

Основные конструкционные материалы в химической промышленности. Металлы и сплавы

1. 1.5.1. Металлы и сплавы

2. Стали

Стали и сплавы на основе железа являются наиболеераспространенными и конструкционными материалами при

изготовлении химического оборудования. Сталь обладает

хорошей прочностью, низкой стоимостью по отношению к

другим конструкционным материалам, весьма технологична

при обработке и изготовлении полуфабрикатов и

оборудования.

В зависимости от количества примесей и легирующих добавок

конструкционные стал подразделяются на следующие

основные группы:

- углеродистая сталь обыкновенного качества;

- качественная углеродистая сталь;

- низколегированная сталь;

- легированная сталь;

- высоколегированные жаростойкие и жаропрочные стали и

сплавы;

- двухслойные конструкционные стали.

3.

Сталь, как и чугун, представляет собой в общем случаесплавы на основе железа и углерода. В сталях может

содержаться от 0,08 до 2,14 % углерода, в чугунах - от

2,14 до 6,67 %. При выборе углеродистой стали

обыкновенного качества следует учитывать, что с ростом

содержания углерода увеличиваются ее прочностные

характеристики, но соответственно снижается

пластичность, ухудшается свариваемость и механические

свойства сварных швов.

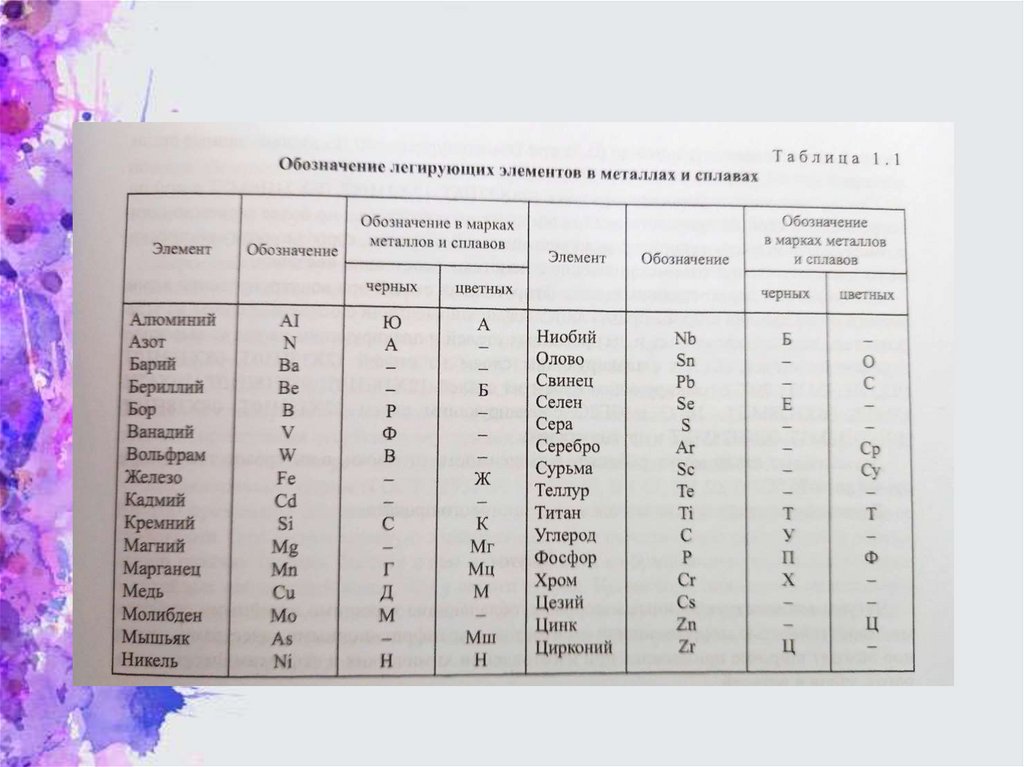

В табл. 1.1 приведены условные обозначения

легирующих элементов в металлах и сплавах

4.

5.

Углеродистая сталь обыкновенного качества (Ст3кп,Ст3пс, Ст3сп, Ст3Гпс и др., ГОСТ 380), поставляемая в виде

листового, сортового и фасонного проката, труб, поковок

и т. д., используется для изготовления несущих

конструкций, обечаек, днищ, фланцев, люков, штуцеров

и других деталей машин и аппаратов, не

контактирующих с агрессивными средами. По степени

раскисления различают сталь кипящую (кп),

полуспокойную (пс) и спокойную (сп). Нераскисленные

кипящие стали применяются для малонагруженных

узлов и деталей химического оборудования,

работающего при давлениях не выше 1,6 МПа и

температурах до 350 °С. Спокойные стали могут быть

использованы для изготовления оборудования,

работающего при давлении до 5 МПа и в интервале

температур от -20 до +425 °C.

6.

Качественная углеродистая конструкционная сталь(сталь 10, сталь 40, сталь 20К, 16К, 18К, 20К, 22K и др.),

поставляемая в виде листового проката (ГОСТ 5520) и в

виде сортового проката и труб (ГОСТ 1050), применяется

для изготовления корпусов и деталей оборудования,

трубных пучков теплообменников, работающих в

интервале температур от -20 до +475 °С с

неагрессивными и малоагрессивными средами.

Низколегированная сталь с содержанием легирующих

элементов до 2,5 % (09Г2, 09ГС1, 09ГС2, 16 ГС и т. д.),

поставляемая в виде листового проката (ГОСТ 5520),

сортового и фасонного проката, труб и поковок (ГОСТ

19281), применяется для изготовления нагруженных

элементов химического оборудования (крепежных

изделий, пружин, элементов арматуры, фланцев,

трубных решеток и т. п.), работающего в интервале

температур от -70 до +475 °C с малоагрессивными и

неагрессивными средами.

7.

Легированная конструкционная сталь с содержаниемлегирующих элементов до 10 %(12XM, 12MX, 15X5M,

30XMA, 30ХГСА и др.), поставляемая в виде сортового

проката, труб и поковок (ГОСТ 20072), применяется для

изготовления элементов химического оборудования,

работающего в интервале температур от -70 до +560 °С в

неагрессивных и ма- лоагрессивных средах, а также для

изготовления высоконагруженных деталей машин

(шестерни, валы, оси, роторы, валки, штоки и т. п.).

Высоколегированные, жаростойкие и жаропрочные

стали и сплавы содержат более 10 % легирующих

добавок. (Сплавом считается сталь, содержащая более 50

% легирующих элементов.) В зависимости от

структурного класса они могут работать в интервале

температур от -253 до +700 °С. Поставляются данные

стали в виде листового проката, труби поковок.

8.

Стали аустенитного класса (08X18H9T, 08X18H10T,12X18H10T, 08X17H13M2T, 10X14Г14М4Т, 03X21H21М4ГБ

и др.) применяются в зависимости от марки для

изготовления химической аппаратуры, работающей с

сильными минеральными кислотами и щелочами.

Стали ферритного класса (08X13, 08X18T1, 15X25T и

др.) применяются для изготовления химического

оборудования, работающего в средах окислительного

характера. Например, они стойки к воздействию

фосфорной и уксусной кислот при температуре +70 °C,

азотной кислоты концентрацией до 65 % при

температуре до +40 "С. Однако данные стали обладают

низкой ударной вязкостью в зоне сварных швов,

9.

Стали аустенитно ферритного класса (08X22H6T, 12X21H5T,08X21H6M2T и др.) по коррознонной стойкости пналогичны

сталям пустенитного класса, но более экономно леги- рованы

никелем, менее склонны к межскристаллитной коррозии,

коррозионному растрескиванию, имеют повышенные

механические показатели в состоянии поставки.

Для экономии дорогостояких высоколегированных сталей при

конструировании химического оборудования кироко

применяются двухслойные стали с основным слоем из углеродистых, низколегированных и легированных сталей и

плакируюющим слоем из высокоде. гированных сталей (Ст3еп

с плакирующим слоем из сталей 12X18H10Т, 08X18H10T

10X17H13M3T, 20K с плакирующим слоем из сталей 12X18H10T,

08X18H10T, 10X17H. 13M3T, 06XH28MДТ, 16ГС и 0912С с

плакирующим слоем 12X18H10T, 08X18H10T, 10X17H13M3Т,

06ХH28МДТ и других сталей).

Двухолойные стали могут работать, в зависимости от марки, в

интервале температур от 40 до +475 °C.

Двухслойные стали поставляются в виде листового проката.

10. Чугуны

Чугуны как конструкционные материалы, обладающиехорошими литейными свойствами, жаростойкостью,

коррозионной стойкостью и антифрикционными

качествами, до сих пор находят широкое применение

при изготовлении химических и нефтехимических

аппаратов, узлов и деталей.

Однако их отличает ряд недостатков: высокая хрупкость,

сложность обработки резанием, высокие коэффициенты

линейного расширения, сильная зависимость

прочностных характеристик от температуры, трудность, а

в ряде случаев и невозможность, сварки.

Правила Ростехнадзора РФ регламентируют

использование чугунных отливок по температуре и

давлению.

11.

В химическом машино- и аппаратостроении наибольшееприменение получили следующие виды чугунов.

Серый чугун (ГОСТ1412) марок СЧ 10, СЧ 15, СЧ 18, СЧ 20,

СЧ 21, СЧ 30 и СЧ35.

Из чугуна СЧ 10 изготовляют корпусные и ненагруженные

детали простой конфигурации, а из чугуна остальных

марок - ответственные корпусы и детали сложной

конфигурации, работающие в слабоагрессивных средах.

При расчете деталей на растяжение коэффициент запаса

прочности для серого чугуна принимают 6…8.

12.

Щелочестойкие чугуны СЧ Щ1 и СЧ Щ2 применяют дляизготовления корпусов, деталей и узлов машин и аппаратов,

работающих в водных растворах щелочей NaOН и КОН при

давлении до 1 МПа и температуре -15…+300 °С.

Ферросилиды С15, С17 и антихлор МФ 15 применяют для

изготовления корпусов, деталей и узлов простой конфигурации

для работы с сильноагрессивными средами (растворами солей,

азотной и серной кислотами) при давлении до 0,25 МПа и

температуре 0…+700 °С. При разработке конструкции следует

учитывать, что кремнистые чугуны очень хрупкие,

чувствительные к колебаниям температуры и трудно

обрабатываются резанием. Поэтому изделия из них получают

отливкой, предусматривая плавные переходы. Ферросилиды

широко применяют при изготовлении арматуры.

Следует иметь в виду, что ферросилиды легко корродируют

под воздействием соляной кислоты, крепких щелочей и

фтористых соединений.

13.

Жаростойкие чугуны, содержащие до 32 % Сг и 1…2 % Si,применяют в котельно-то- почном оборудовании. Чугуны

марки ЖЧХ 0,8; ЖЧХ 1,5; ЖЧХ 5,5 (ГОСТ 7769) используют

при изготовлении узлов и деталей, работающих при

температуре соответственно 550, 600 и 800 °С, а чугуны

марок ЖЧХ 16 и ЖЧХ 340 обладают хорошей

жаростойкостью до температур 1000…1200 °С при

действии дымовых газов, содержащих твердые частицы.

Жаростойкий и коррозионно-стойкий чугун ЧН15Д7Х2

применяют при изготовлении узлов и деталей,

работающих при температуре +100…+600 "С и

агрессивных средах.

14.

Антифрикционный чугун АЧС-1, АЧС-2 (ГОСТ 1585)используют для изготовления узлов и деталей,

испытывающих трение (подшипников, шарниров,

направляющих и др.).

Ковкие чугуны (ГОСТ 1215) КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ

37-12, КЧ 45-7, КЧ 50-5, КЧ 55-7, КЧ 60-3, КЧ 65-3, КЧ 70-2,

КЧ 80-1,5 применяют в основном для небольших

отливок. Основным преимуществом отливок из ковкого

чугуна является однородность их свойств по сечению,

практически отсутствие внутренних напряжений. С целью

исключения напряжений в конструкциях отливки

рекомендуются изделия со стенками толщиной до 50

мм.

15.

Высокопрочные чугуны (ГОСТ 7293) ВЧ 35, ВЧ 40, ВЧ 45,ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100 применяют для

изготовления узлов и деталей с повышенными

механическими свойствами. Они имеют высокую

жидкотекучесть, незначительную склонность к

образованию горячих трещин. Вместе с тем их

склонность к образованию усадочных раковин и

литейных напряжений выше, чем у серого чугуна. Кроме

того, они имеют удовлетворительную коррозионную

стойкость (не ниже, чем чугун марок СЧ), жаростойкость,

хладостойкость, антифрикционные свойства,

обрабатываемость резанием и могут подвергаться

сварке и автогенной резке.

16. ЦВЕТНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ

17. АЛЮМИНИЙ И СПЛАВЫ НА ЕГО ОСНОВЕ

• Алюминий и сплавы на его основе нашли широкоеприменение в химической технике для изготовления тепло-и

массообменной

и

емкостной

аппаратуры,

труб,

трубопроводной арматуры благодаря своим физикомеханическим,

технологическим

и

эксплуатационным

свойствам. Алюминий и его сплавы по плотности почти в 3

раза легче стали или чугуна, обладают высокой

пластичностью, тепло-и электропроводностью, хорошо

свариваются в инертной атмосфере аргона, удовлетворительно

обрабатываются резанием. Кроме того, они обладают высокой

коррозионной стойкостью в целом ряде агрессивных сред,

благодаря образованию на поверхности тонкой оксидной

пленки.

• Алюминий высокой технической чистоты марок А995,

А99...А95,

АЗ...А5

обладает

высокой

коррозионной

стойкостью, но имеет ограниченное применение для

изготовления

корпусных

деталей,

элементов

тепломассообменной и емкостной аппаратуры из-за низких

механических характеристик.

18.

• Легирование алюминия такими элементами, как Си, Ми, М>,№ $: Ее и др., позволяет получить большое число сплавов с

более высокими физико-механическими свойствами, чем

чистый алюминий. Поэтому сплавы на основе алюминия

нашли широкое распространение при конструировании

химического оборудования. В основном в химическом

машиной аппаратостроении применяются деформируемые и

литейные алюминиевые сплавы.

• Деформируемые сплавы применяют для изготовления

деталей и элементов оборудования, получаемых обработкой

давлением различных полуфабрикатов (листов, прутков, труб

ит. д.). Наибольшее распространение получили следующие

марки деформируемых алюминиевых сплавов: АДО, АДО0,

АДООЕ, АД000, АДОЕ, АД, АД1, Амц, Амг2 ...Амг6, не

упрочняемые термообработкой, и сплавы марок Д1, Д16,

ВД17,

В92,

АК-4,

АК-6,

В-95,

упрочняемые

термообработкой.

• Литейные алюминиевые сплавы применяются для

изготовления

деталей

и

элементов

химического

19. МЕДЬ И ЕЕ СПЛАВЫ

• Технически чистая медь применяется в основном вэлектротехнической промышленности. Для изготовления

химической аппаратуры в отдельных случаях находит

ограниченное применение технически чистая отожженная

медь марок М2 и М3 с содержанием соответственно 99,7 и

99,5 % меди. Особенностью меди как конструкционного

материала является отсутствие надежных защитных

оксидных пленок, обеспечивающих химическую стойкость в

большинстве кислот и солей. Многие газы (сероводород,

диоксид углерода, пары серы, галоиды, аммиак, сернистый

ангидрид) разрушают медь. При низких температурах

прочность меди возрастает, при этом сохраняется высокая

ударная вязкость. Эти особенности делают ее незаменимым

конструкционным материалом для криогенной аппаратуры.

Из меди изготавливают также спиртовые ректификационные

колонны и кубы-испарителы.

• Для улучшения свойств меди как конструкционного

20.

• Латуни — сплавы на основе меди с цинком, обозначаютсяпервой буквой «Л». Латуни, содержащие в сплаве, кроме

меди, до 38 % цинка называются простыми. При

содержании цинка до 10 % простые латуни называются

томпаками. Латуни, содержащие кроме цинка другие

легирующие элементы, называются сложными. Например,

латунь

ЛЖМц59-1-1

расшифровывается

как

железомарганцевая латунь. По сравнению с медью латуни

обладают большей прочностью и коррозионной стойкостью.

Они хорошо поддаются литью, обработке давлением и

механическому резанию. По технологическому назначению

латуни подразделяют на обрабатываемые давлением и

литейные. Из латуней, обрабатываемых давлением, марок

Л70, Л60, ЛАЖбО-1-1, ЛАН59-3-2, ЛО6б2-1, ЛЖС58-1-1,

ЛК80-3.

ЛАНКМц75-2-2,5-0,5-0,5

изготавливают

полуфабрикаты и элементы оборудования (листы, ленты,

полосы, трубы теплообменников, проволоку, поковки,

сильфоны,

подшипники

скольжения,

элементы

трубопроводной арматуры). Из различных марок литейной

латуни — 7Ц40С, ЛЦ40 Мш!,5, ЛЦ40 МизЖ, ЛЦ4ОМцЗА,

ЛЦЗОАЗ, ЛЦ2ЗА6бЖЗМц2, ЛЦ16КЗ изготавливают детали

трубопроводной арматуры, выдерживающие нагрев до 250

°С, элементы аппаратов работающих в морской воде,

малонагруженные

подшипники

скольжения,

венцы

шестерым, детали баббитовых подшипников, элементы

криогенной аппаратуры.

21.

• Бронзы — сплавы на основе меди с оловом, в которых в качествелегирующих 206* вок применяются А|, РЬ, $1, Ве, $п, Т!, М и

другие элементы. Бронзы маркируются буквами «Бр», остальные

обозначения аналогичны маркировке латуней.

• В химической технике находят применение безоловянные,

оловянные, алюминиевые, бериллиевые, кремниевые, свинцовые и

марганцевые бронзы.

• Из безоловянных литейных бронз марок БрАЯМц2, БРАЭЖЗЛ,

БрА1ОЖ4Н4Л,

БрАЭЖ4Н4Ми2,

БрА7Мц15ЖЗН2Ц2

изготавливают антифрикционные детали и арматуру для пара, воды

и нефтепродуктов, работающих при температурах до 250 °С,

арматуру для морской воды.

• Более дорогие оловянные литейные бронзы марок Бр03Ц12С5,

Бр04Ц7С$, Бр06Ц6СЗ, БрО1ОФ1, Бр010С10 используются при

изготовлении арматуры, антифрикционных деталей. вкладышей

подшипников, венцов шестерен, шнековых приводов, нагруженных

подойников скольжения, элементов винтовых мешалок.

• Оловянные бронзы, обрабатываемые давлением, марок БрОФ80,3, БрОФ6,5-0,4, БРОЦ4-3, БРОЦСА-4-4 применяются для

изготовления специальных сеток, пружин, лент, подшипников

скольжения, сталебронзовых втулок для пар трения ит. д.

22.

• Алюминиевые бронзы, деформируемые в холодном и горячем состоянии,марок БрА5, БрАЖМщ0-3-1,5, БрАМц10-2 служат для изготовления

деталей, работающих в морской воле, трубных досок конденсаторов,

износостойких деталей гидравлических систем, шестерен, втулок пар

трения ит. п.

• Бериллиевые бронзы марок БрБ2, БрБНТ1,9, БрЬНТ1 ,9МГг идут на

изготовление пружин ответственного назначения и износостойких деталей

различных типов.

• Кремниевые бронзы марок БрКМц3, БрКН1-3 являются коррозионностойкими и жаропрочными материалами, применяемыми для изготовления

деталей химических аппаратов, пружин, антифрикционных деталей,

направляющих втулок штоков и пр.

• Свинцовые бронзы марок БрСЗ0, БрСН60-2,5 отличаются высокими

антифрикционными свойствами и применяются для изготовления методом

литья высоконагруженных подшипников скольжения, направляющих

втулок и других деталей, работающих в парах трения скольжения.

• Марганцевая бронза марки БрМц5 является пластичным сплавом,

обладающим достаточной коррозионной стойкостью и теплостойкостью. Из

нее изготавливаются детали и сборочные единицы химической аппаратуры,

работающие в условиях нагрева.

• Медно-никелевые сплавы применяются в химической технике в качестве

конструкционных материалов, работающих в агрессивных средах.

Основными медно-никелевыми сплавами этой группы являются:

-монель-металл (НМЖМц?28-2,5-1,5) и «Хастеллой» (Н7ОМФВ-ВИ, ХН$8В,

ХН65МВУ), использующиеся для изготовления элементов химической

аппаратуры, работающей в средах — сильных восстановителя;

-мельхиор (МНЖМц30-1), нейзильбер (МНЦ15-20), применяющиеся для

изготовления химической аппаратуры, работающей с сильными минеральными

кислотами, щелочами, растворами, содержащими ионы хлора.

23. Титан и сплавы на его основе

• Чистый титан марок ВТ1-00 и ВТ и титановые сплавы, обрабатываемыедавлением, марок ОТ4-0, ОТ4-1, ОТ4 (легированы Мп и А!) ВТ5, ВТ14,

ВТ20 (легированы А\, У, Сг, Мо, 2х, Ее), ПТ-7М, ПТ-ЗВ (легированы А! У,

7г) соответствуют по химическому составу ГОСТ19807 и используются

для изготовления ответственных элементов оборудования, работающих в

окислительных средах.

• Титан ы его сплавы при умеренных температурах превосходят по

коррозионной

стойкости

большинство

легированных

сталей.

Коррозионная стойкость этих конструкционных материалов обусловлена

образованием весьма прочной и плотной оксидной пленки ТiO2 надежно

защищающей эти материалы от взаимодействия с окружающей

коррозионной средой. Необходимо отметить, что эта оксидная пленка

разрушается в восстановительных средах. |

• Технический титан и его сплавы обладают и другими ценными

технологическими и физико-механическими свойствами: сохраняют

работоспособность при нагреве до темпера| тур 550...600 °С.

Механическая прочность титана и его сплавов соизмерима с прочностью

с конструкционных сталей при существенно меньшей плотности. Для

этих материалов ха| рактерна хорошая или удовлетворительная

свариваемость, подверженность большинству известных видов обработки

давлением, особенно в горячем состоянии. Недостатками титана и его

сплавов следует считать низкую теплопроводность, малый модуль

упругости,

24.

• трудность обработки резанием и получения фасонныхотливок. Из титана и его сплавов изготавливают фильтры,

автоклавы,

емкостные

аппараты,

детали

насосов,

компрессоров

и

п

центрифуг,

теплообменники,

трубопроводы и арматуру для агрессивных сред ит. п. м.

•В

химическом

машиностроении

наибольшее

распространение получили следующие марки титана и его

сплавов: чистый титан марок ВТ1-00 и ВТ и титановые

сплавы марок ОТ4-0, ОТА4-1, ОТ4 (легированы Мn и А|)

ВТ5, ВТ14, ВТ20 (легированы Аl V, Сг, Мо, Zr, Fе), ПТ-7М,

Л ПТ-ЗВ (легированы Аl V, Zr).

25. ТУГОПЛАВЕИЕ МЕТАЛЛЫ И ИХ СПЛАВЫ

• Для современного химического машино- и аппаратостроения необходимыматериалы, обладающие длительной жаропрочностью и жаростойкостью при

нагреве до 1000...1200 °С Для удовлетворения этих запросов в химической технике

находят применение тугоплавкие металлы ниобий и тантал, а также некоторые

сплавы на их основе. Тугоплавкими условно считают металлы, имеющие

температуру плавления не менее температуры плавления хрома (1875 °С). К этой

группе тугоплавких металлов приближается цирконий (температура плавления

1845 °С). Необходимо отметить, что наличие даже малых количеств вредных

примесей (О,, М,, С, Р, Ее, $1) в этих конструкционных материалах существенно

ухудшает их свойства и делает их хрупкими. Поэтому применение этих металлов и

сплавов на их основе возможно при условии высокой степени их очистки от

вредных примесей.

• Ниобий и тантал — очень тугоплавкие металлы (температуры плавления № — 2415

°С, Та — 2996 °С), весьма коррозионно стойки, обладают высокой прочностью и

пластичностью, поддаются практически всем видам механической обработки.

Теплопроводность ниобия при нагреве до 1200 °С повышается, что особенно важно

для теплообменной аппаратуры, работающей в этом интервале температур. Ниобий

значительно дешевле тантала ив 2 раза легче, что делает его более перспективным

по сравнению с танталом. При легировании этих тугоплавких металлов добавками

Мо, \\, 2г, У получают сплавы с очень высокой жаростойкостью и жаропрочностью.

Например, сплав Та + 10 % \\ сохраняет работоспособность до 1550...1600 °С. Из

ниобия, тантала и сплавов на их основе изготавливают теплообменники, мешалки,

нагреватели, реакторы, абсорберы, фильтры, трубопроводы и арматуру. Эти

конструкционные материалы в ряде случаев могут служить недорогими

заменителями платины, золота, иридия в элементах аппаратуры органического и

неорганического синтеза и для изготовления особо ответственных элементов

химической аппаратуры, работающей в условиях высоких температур и

агрессивных сред.

26.

• Цирконий и его сплавы находят основное применение в качествеконструкционного материала в ядерной технике. Однако высокая

жаростойкость и жаропрочность, стойкость в очень агрессивных

средах, применимость к нему различных видов механической

обработки, хорошая свариваемость определяют возможность его

широкого применения в качестве конструкционного материала в

химическом машиностроении.

• Из сплавов циркония наиболее применимы сплавы марок Zr + 0,5 %

Та: Zr + 2,5 % Nb, сплав коженит» — Zr + 5 % Nb.

• Химическая

аппаратура

из

этих

сплавов

стойка

в

высокоагрессивных средах с переменным РН, в среде азотной,

фосфорной и соляной кислот, не реагирует с аммиаком до 1000 °С.

Из циркония и его сплавов изготавливают трубы, листы, сетки,

прокат, применяемые при изготовлении трубопроводов, аппаратуры

и теплообменников, работающих в высокоагрессивных средах.

27. ПРИПОИ

• В химической технике паяные соединения составляютощутимую долю среди других типов неразъемных

соединений (сварных, клепаных, клеевых ит. д.). Припоем

называется металл или сплав с температурой плавления ниже

температуры плавления соединяемых материалов. Припой

вводится или образуется в зазоре (стыке) между

соединяемыми деталями в процессе пайки. Припои

подразделяют на группы: особо легкоплавкие (1 < 145 °С),

легкоплавкие («мягкие», 145 < {< 450 °С), среднеплавкие

(«твердые», 450 < {< 1100 °С), высокоплавкие (1100 < {< 1850

°С), тугоплавкие (1 „> 1850 °С).

• Припой,

состоящий

из

порошкообразной

смеси

расплавляемых металлических частиц а частиц наполнителя,

не

расплавляющихся

при

пайке,

называется

металлокерамическим. Припой, легированный флюсующими

элементами, называется самофлюсующим.

• В химической технике наиболее часто применяются

легкоплавкие («мягкие») и среднеплавкие («твердые»)

припои. В отдельных случаях при пайке деталей из

высоколегированных хромоникелевых аустенитных сталей

возможно применение высокоплавких припоев.

28.

• В группе легкоплавких припоев наибольшее применение нашлиоловянно-свинцовые припои, в отдельных случаях легированные кадмием

и сурьмой.

• В зависимости от химического состава оловянно-свинцовые («мягкие»)

припои, применяемые в химическом машиностроении, подразделяются на

следующие марки: бессурмянистые (ПОС40, ПОСК50-18, ПОСК2-18 и

др.); малосурмянистые (ПОССу 40-0,5; ПОССу 18-0,5 и др.); сурмянистыс

(ПОССу 40-2, ПОССу,5-1, ПОССу 4-6 и др.).

•В

группе

среднеплавких

(«твердых»)

припоев

наибольшее

распространение получили серебряные м медно-цинковые припои.

• Наиболее распространенными марками серебряных припоев являются:

• - ПС,2,5...ПС,72, ПС,50К‚, ПС12М — применяются для пайки сталей с

медью и медно-никелевыми сплавами;

• -ПСрМО68-27-5, ПСр70 — применяются для пайки титана и его сплавов с

легированной сталью;

• -ПСр25Ф, ПСр15 — самофлюсующиеся припои применяются для пайки

меди и сплавов на основе меди;

• -ПрМЦКд45-15-16-24, ПСрК дМ50-34-6, ПСр2,5 — применяются для

пайки и лужения цветных металлов и сталей.

• Медно-цинковые припои (ПМЦЗ6, ПМЦ48, ПМЦ$4) применяются для

пайки меди, латуней, бронз, томпаков и стали.

Промышленность

Промышленность