Похожие презентации:

«Детали машин» как наука. Классификация машин

1. «Детали машин» как наука. Классификация машин

2.

«Детали машин» - научная дисциплина,включающая теорию, методы расчёта и

проектирования деталей общего

назначения, с учётом выбора рациональных

материалов, форм, размеров, шероховатости

поверхности при высокой производительности

и низкой себестоимости обеспечивающей

прочностную надёжность и долговечность.

3.

В зависимости от вспомогательныхфункций машины делятся на:

- Энергетические (для преобразования энергии)

двигатели, генераторы)

- Рабочие (для изменения формы, свойств,

состояния предметов труда) станки

- Информационные (для сбора и переработки

информации)

4.

В зависимости от основного функциональногоназначения машины подразделяют на:

1. Машины-двигатели / энергетические машины

(электродвигатели, ДВС, паровые машины и дизель

двигатели)

2. Технологические машины (зерновая дробилка,

швейная машина, металлорежущий станок и др.)

3. Транспортные машины (машины по перевозки грузов

и людей: автомобиль, поезд, автобус, лифт,

конвейер, подъёмный кран и др.)

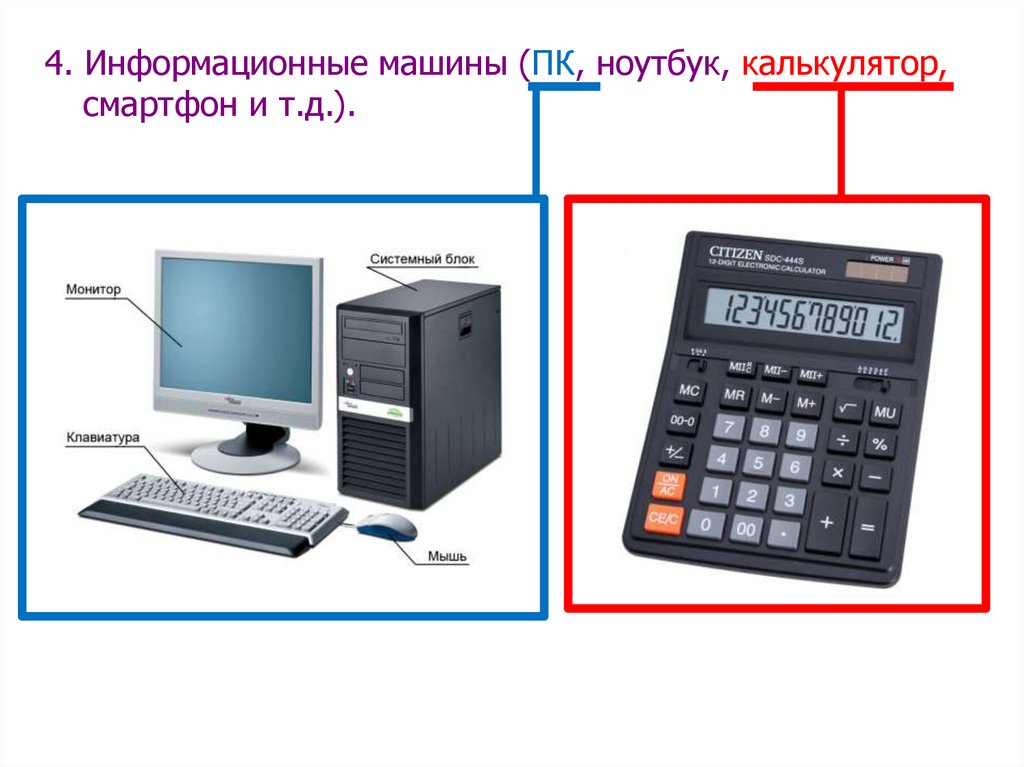

4. Информационные машины (ПК, ноутбук, калькулятор,

смартфон и т.д.).

5.

1. Машины-двигатели / энергетические машины(электродвигатели, ДВС, паровые машины и дизель

двигатели)

6.

2. Технологические машины (зерновая дробилка,швейная машина,

металлорежущий станок

и др.)

7.

3. Транспортные машины (машины по перевозки грузови людей: автомобиль, поезд, автобус, лифт,

конвейер, подъёмный кран и др.)

8.

4. Информационные машины (ПК, ноутбук, калькулятор,смартфон и т.д.).

9.

Любая машина или механизм состоят из- отдельных деталей.

- сборочных единиц (узлов)

10.

Деталь – это изделие, изготовленное изоднородного по химическому составу

и марки материала без применения

сборочных операций.

11.

• Детали, представляющие единое целое, изготовляют безприменения сборочных операций (валы, винты, шкивы,

зубчатые колеса и др.).

Зубчатое колесо

Крепежные изделия

12.

Среди большого разнообразия деталей и узловмашин выделяются такие, которые применяют

почти во всех машинах (болты, валы, муфты,

механические передачи и т.п.).

Эти детали (узлы) называют

- деталями общего назначения и их изучают

в курсе «Детали машин».

- Все другие детали (поршни, установки

энергетической и пищевой промышленности,

лопатки турбин и т.п.) относят к деталям

специального назначения и изучают в

специальных курсах.

13.

Сборочные единицы (узлы) собрана изряда отдельных деталей,

имеющих общее функциональное назначение

(подшипники качения, муфты, редукторы и

т.п.).

Менее сложные сборочные единицы могут

входить в более сложные (в редукторе

имеются подшипники, валы с зубчатыми

колёсами).

14.

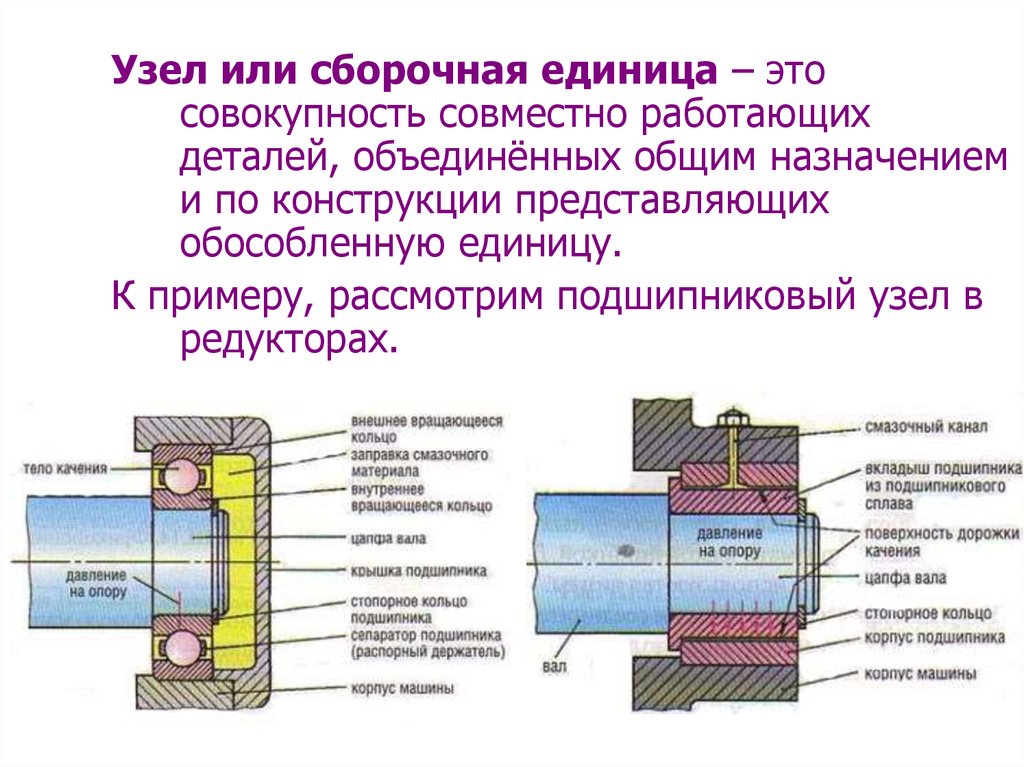

Узел или сборочная единица – этосовокупность совместно работающих

деталей, объединённых общим назначением

и по конструкции представляющих

обособленную единицу.

К примеру, рассмотрим подшипниковый узел в

редукторах.

15.

1 – корпус подшипника;2 – рабочий вал;

3 – крышка корпуса подшипника;

4 – промежуточная втулка;

5 – наружное кольцо однорядного

радиального подшипника

качения;

6 – внутреннее кольцо однорядного

радиального подшипника

качения.

А – посадочный размер вала под ПК;

Б – посадочный размер корпуса

подшипника качения (ПК) под НК

подшипника;

В – посадочный размер вала под

промежуточную втулку;

Г – посадочный размер корпуса

подшипника качения (ПК) под

крышку подшипникового узла.

Подшипниковый узел редуктора.

16.

Детали общего назначения могут быть условноподразделены на четыре основные категории:

1. Детали неразъемных (заклепки) и разъемных (болты,

винты, шпонки, штифты и др.) соединений.

2. Детали для поддержания и соединения вращающихся

частей машин (оси, валы, подшипники и муфты).

3. Детали передач (зубчатых, фрикционных, винтовых,

цепных, ременных и др.).

4. Детали смазочных устройств, трубопроводов и

смазочной аппаратуры.

Детали и сборочные единицы общего назначения являются

изделиями массового производства. Поэтому даже

незначительное усовершенствование их конструкции,

повышение качества изготовления дают большой

экономический эффект.

17.

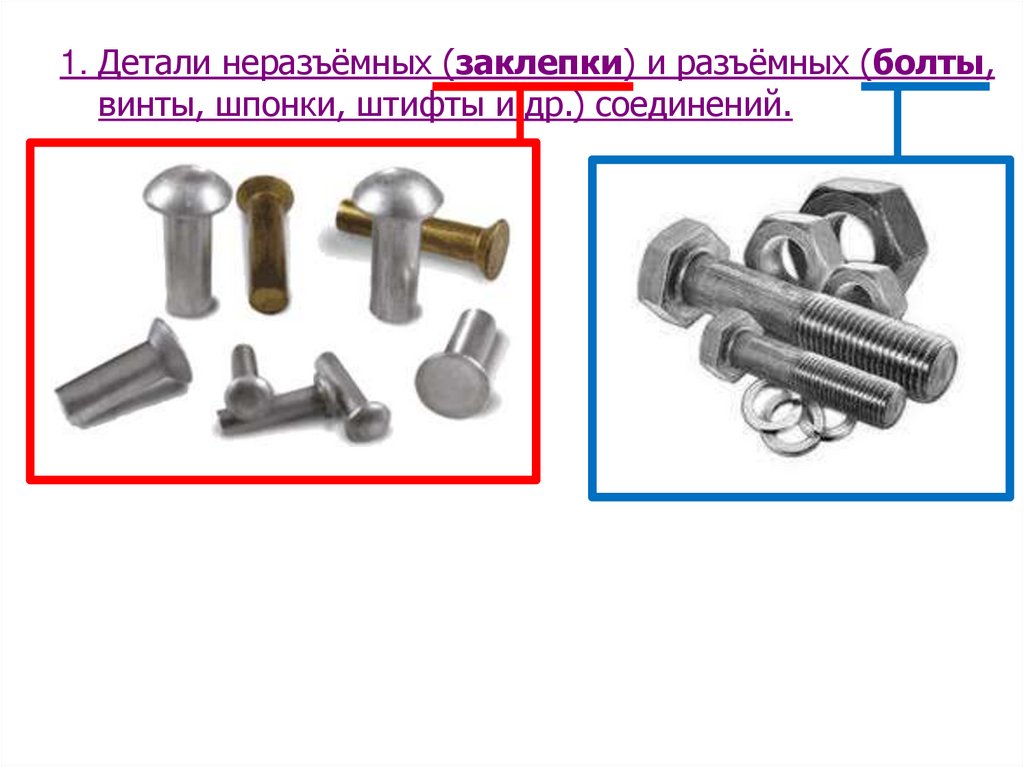

1. Детали неразъёмных (заклепки) и разъёмных (болты,винты, шпонки, штифты и др.) соединений.

18.

2. Детали для поддержания и соединения вращающихсячастей машин (оси, валы, подшипники и муфты).

19.

3. Детали передач (зубчатых, фрикционных, винтовых,цепных, ремённых и др.).

20.

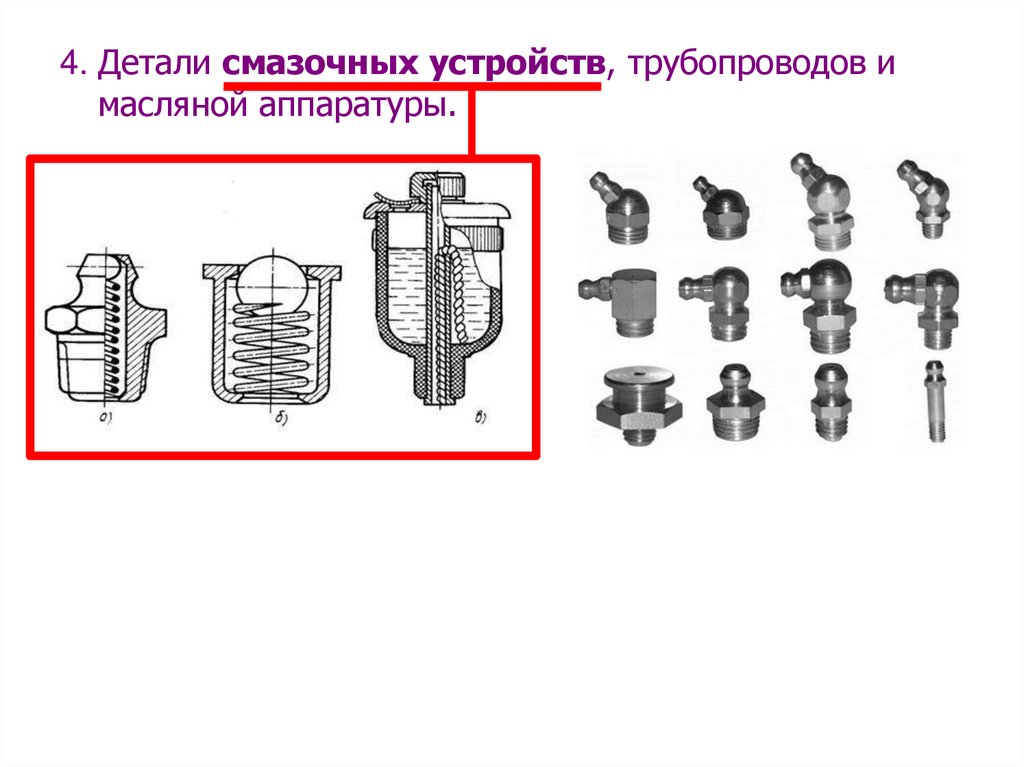

4. Детали смазочных устройств, трубопроводов имасляной аппаратуры.

21.

4. Детали смазочных устройств, трубопроводов имасляной аппаратуры.

Пример смазки

подшипника.

22. Вопрос 1. Требования, предъявляемые при проектировании машин Надежность машин.

23.

Машина – это механизм, предназначенный длявыполнения полезной работы, служащий для

облегчения умственного или физического труда

человека.

Проектирование машин – процесс разработки

комплексной технической документации

(проекта)

При оформлении проекта существует 5 стадий:

1. Техническое задание

2. Техническое предложение (целесообразность

проекта)

3. Эскизный проект

4. Технический проект

5. Разработка технической документации.

24.

Существуют 2 вида расчета:1. Проектировочный (определение основных размеров)

2. Проверочный (определение допустимых нагрузок и

напряжений и запас прочности)

25.

К машинам предоставляются следующие требования:1. целесообразность

2. лёгкость и компактность конструкции

3. экономичность её изготовления и эксплуатации

4. прочность и долговечность в работе

5. надёжность и безопасность действия

6. привлекательный внешний вид

7. удобство пользования

26.

1. Основное требование – целесообразностьСтаринный ткацкий станок

размер 1,5 м на 1м

Современный ткацкий

станок фирмы RIETER

27.

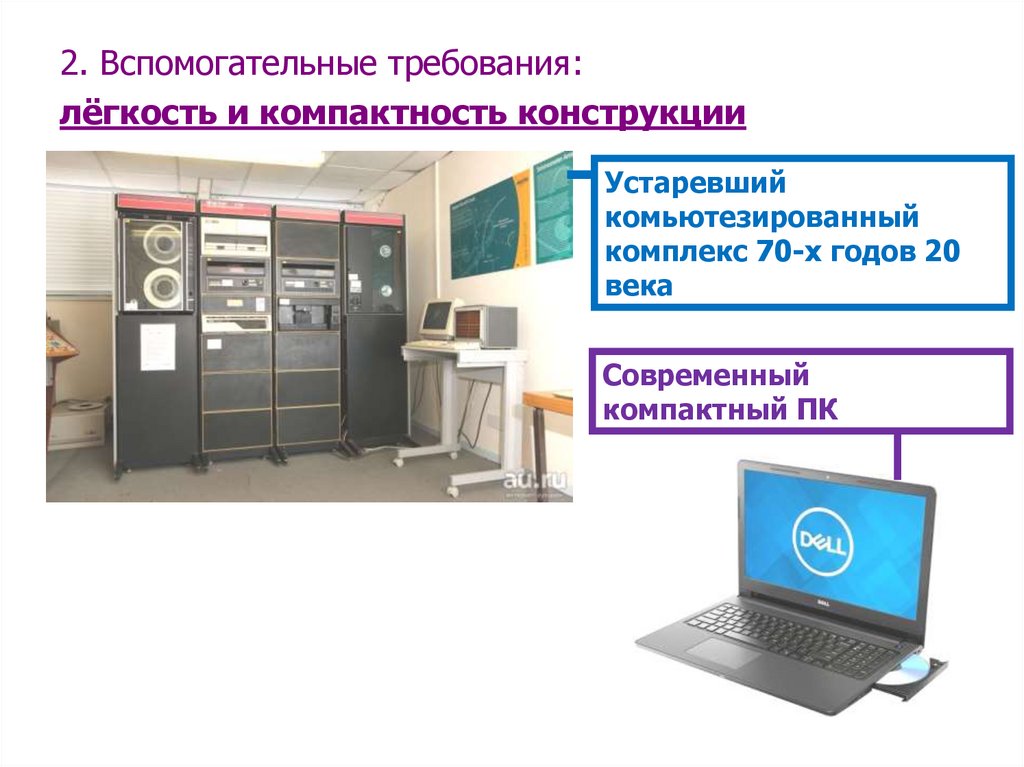

2. Вспомогательные требования:лёгкость и компактность конструкции

Устаревший

комьютезированный

комплекс 70-х годов 20

века

Современный

компактный ПК

28.

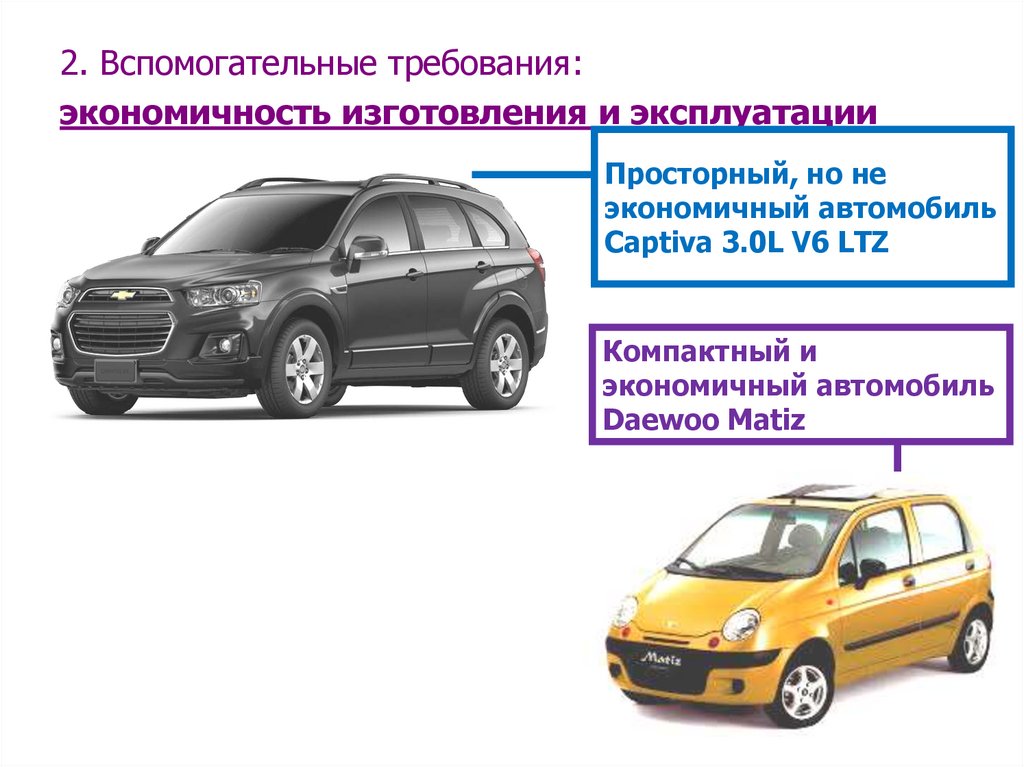

2. Вспомогательные требования:экономичность изготовления и эксплуатации

Просторный, но не

экономичный автомобиль

Captiva 3.0L V6 LTZ

Компактный и

экономичный автомобиль

Daewoo Matiz

29.

2. Вспомогательные требования:прочность и долговечность в работе

Нерабочий /

некачественный

электроинструмент

Рабочий / качественный

электроинструмент

30.

2. Вспомогательные требования:надёжность и безопасность действия

Подушка и ремень

безопасности

Условия безопасности

при столкновении

31.

2. Вспомогательные требования:привлекательный внешний вид

Старая стиральная

машина

Современная стиральная

машина

32.

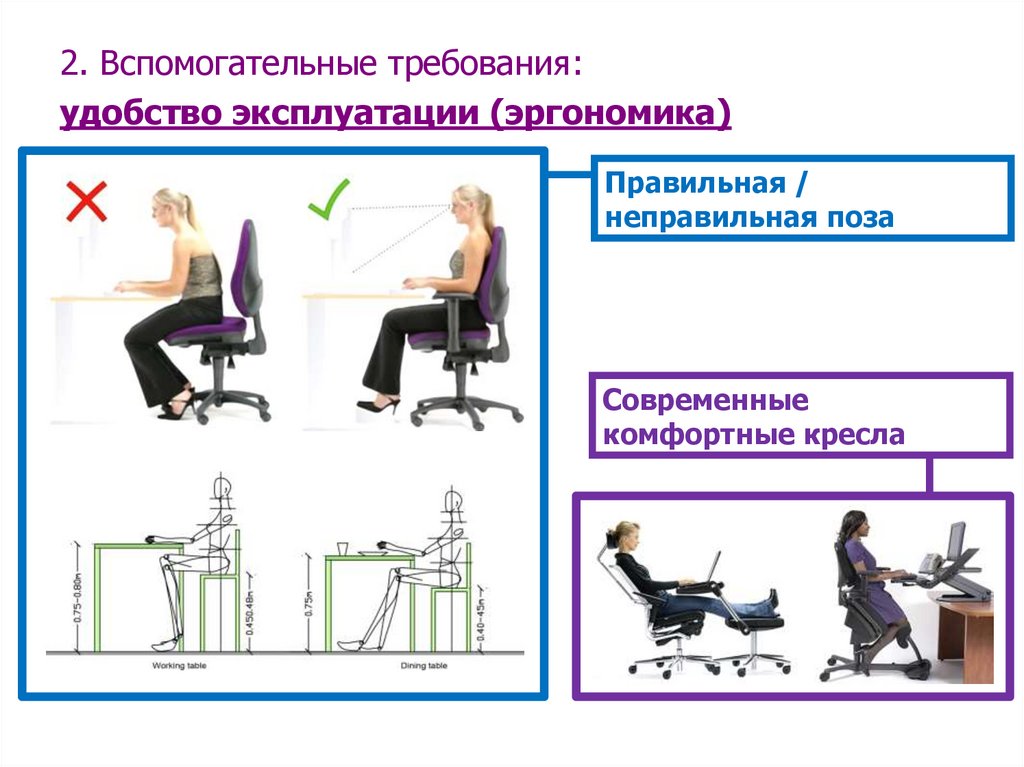

2. Вспомогательные требования:удобство эксплуатации (эргономика)

Правильная /

неправильная поза

Современные

комфортные кресла

33.

К конструкциям узлов предъявляются требования:1. лёгкая сборка и разборка

2. лёгкая замена быстроизнашивающихся частей

3. прочие требования

34.

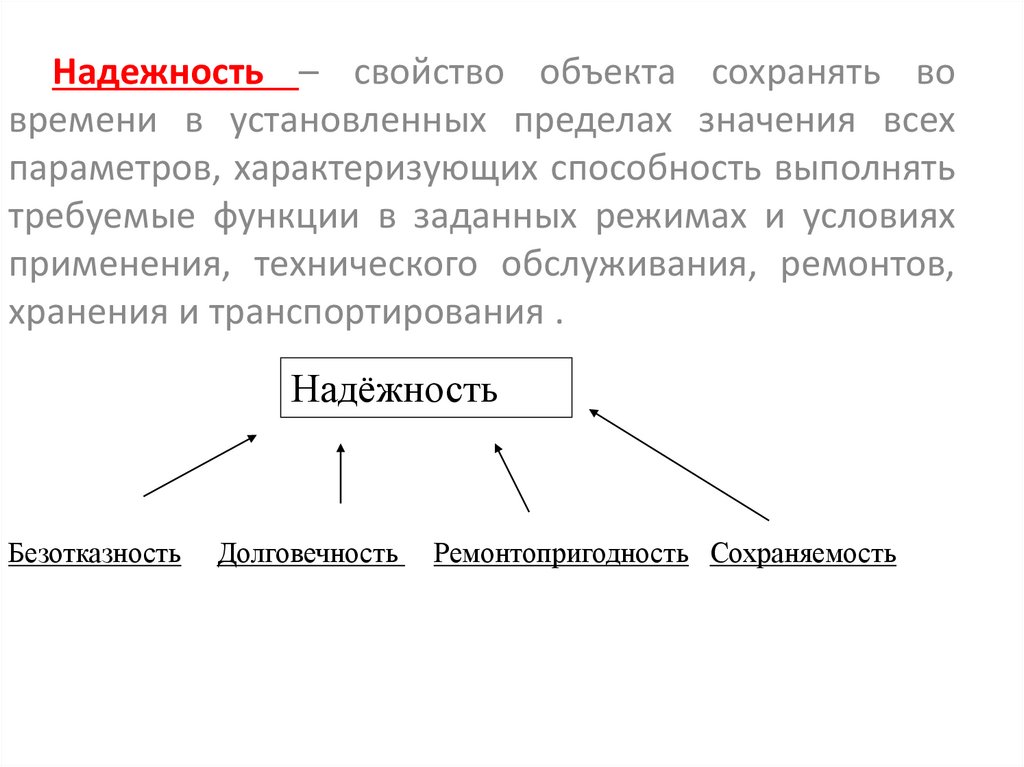

Надежность – свойство объекта сохранять вовремени в установленных пределах значения всех

параметров, характеризующих способность выполнять

требуемые функции в заданных режимах и условиях

применения, технического обслуживания, ремонтов,

хранения и транспортирования .

Надёжность

Безотказность

Долговечность

Ремонтопригодность Сохраняемость

35.

Надежность автомобиля — один из важнейшихпоказателей качества.

Надежность — это свойство изделия, обеспечивающее выполнение

заданных функций при сохранении эксплуатационных

показателей в течение требуемого промежутка

времени или требуемой наработки.

Надежность автомобиля — комплексное свойство, которое

характеризуется безотказностью, ремонтопригодностью,

долговечностью и сохраняемостью. Каждое из указанных свойств

надежности оценивается рядом технических и экономических

показателей, физическая сущность и количество которых зависит

от конструкции автомобиля, технологии изготовления и условий

эксплуатации, качества технического обслуживания и ремонта.

36.

Безотказность — свойство автомобиля сохранять работоспособностьпри эксплуатации в течение определенного времени или

наработки без вынужденных перерывов. Показатели

безотказности определяются опытным путем.

Ремонтопригодность — свойство автомобиля, заключающееся в

приспособленности его конструкции к предупреждению,

обнаружению и устранению отказов и неисправностей путем

проведения технического обслуживания и ремонтов для

поддержания и восстановления работоспособности. Другими

словами, ремонтопригодность — эксплуатационно-техническое

свойство автомобиля, характеризующее приспособленность его

конструкции к ремонтно-обслуживающим работам (проверка

технического состояния, регулировка сопряжений, устранение

отказов, замена деталей и т. д.).

37.

Сохраняемость — свойство автомобилясохранять значения показателей безотказности,

ремонтопригодности и долговечности в течение

и после хранения и (или) транспортирования.

Для оценки надежности автомобиля или

сборочной единицы используются

единичные и комплексные показатели

надежности.

38.

Долговечность — свойство автомобиля сохранятьработоспособность с необходимыми перерывами для

технического обслуживания и ремонта до

предельного состояния, указанного в нормативнотехнической документации.

Предельное состояние — состояние автомобиля, при

котором его дальнейшее применение по назначению

недопустимо или нецелесообразно, либо

восстановление его работоспособного или исправного

состояния невозможно или нецелесообразно.

39.

Критерии работоспособности деталеймашин

Критериями работоспособности деталей является

их прочность, жёсткость, износостойкость,

виброустойчивость, теплостойкость,

коррозионностойкость. Под надёжностью деталей и

сборочных единиц понимают их свойство сохранять

работоспособность в течение заданного срока

эксплуатации.

В зависимости от назначения детали её расчёт ведут по

одному или нескольким критериям. Например, валы

рассчитывают на прочность, жёсткость,

виброустойчивость, а для резьбовых и сварных

соединений главным критерием является их

прочность на смятие и разрыв.

40.

Критерии работоспособности деталеймашин

Критериями работоспособности деталей является их

-прочность,

-жёсткость,

-износостойкость,

-виброустойчивость,

-теплостойкость,

-коррозионностойкость.

Под надёжностью деталей и сборочных единиц

понимают их свойство сохранять работоспособность в

течение заданного срока эксплуатации.

.

41.

1. Прочность – важнейший критерийработоспособности детали, характеризует

её способность сопротивляться действию

нагрузок без разрушения или пластических

деформаций.

Непрочные детали не могут непрерывно

работать в течении всего заданного срока

службы (ресурс детали).

Для увеличения прочности деталей при

конструировании механизма рекомендуется:

1. заменить материал детали на более прочный;

2. увеличить размер поперечного сечения детали.

42.

2. Жёсткость -способность деталисопротивляться изменению размеров и

формы под нагрузкой.

Упругие перемещения деталей не должны

превышать допустимых перемещений,

устанавливаемых на основании опытов и

расчётов.

Например, при больших прогибах валов в редукторе

резко ухудшается работа зубчатых колёс и

подшипников.

Нормы жёсткости деталей устанавливают на основе

практики эксплуатации и расчётов.

43.

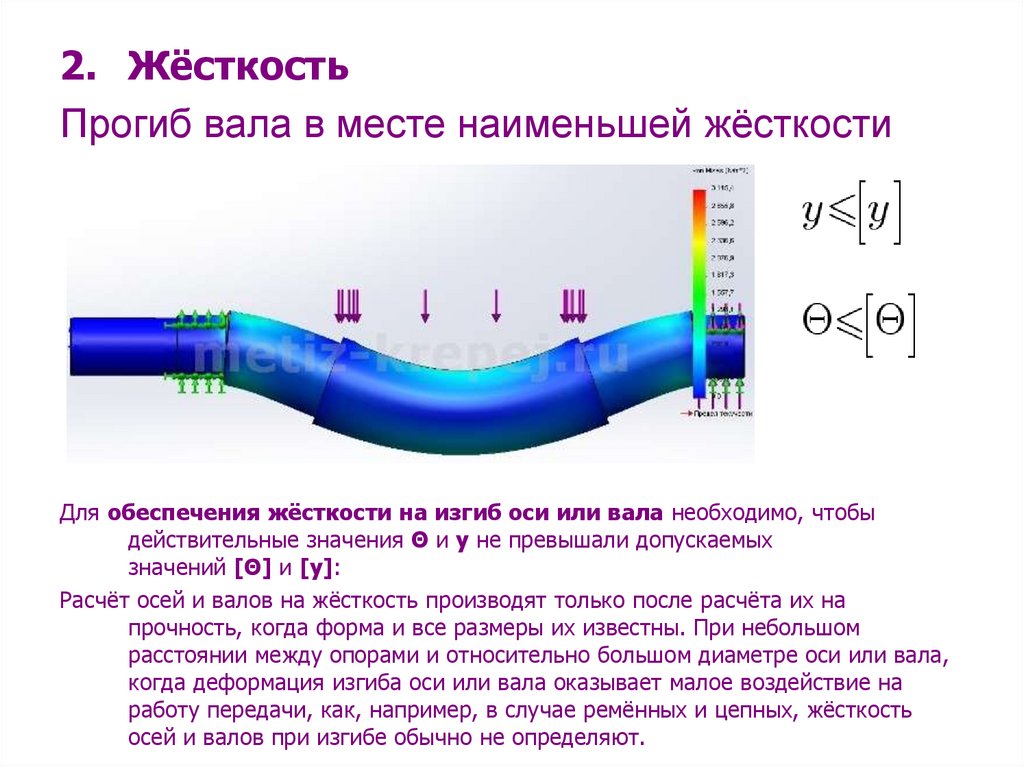

2. ЖёсткостьПрогиб вала в месте наименьшей жёсткости

Для обеспечения жёсткости на изгиб оси или вала необходимо, чтобы

действительные значения Θ и y не превышали допускаемых

значений [Θ] и [y]:

Расчёт осей и валов на жёсткость производят только после расчёта их на

прочность, когда форма и все размеры их известны. При небольшом

расстоянии между опорами и относительно большом диаметре оси или вала,

когда деформация изгиба оси или вала оказывает малое воздействие на

работу передачи, как, например, в случае ремённых и цепных, жёсткость

осей и валов при изгибе обычно не определяют.

44.

Для увеличения жёсткости деталей при конструированиимеханизма рекомендуется:

- заменять, где это возможно, деформацию изгиба растяжением

и сжатием;

- уменьшать плечи изгибающих и скручивающих сил и линейные

размеры деталей, испытывающих напряжения изгиба и

кручения;

- для деталей, работающих на изгиб, применять такие формы

сечений, которые имеют наибольшие моменты инерции Jх и

сопротивления Wх;

- для деталей, работающих на кручение, применять замкнутые

(кольцевые) сечения, имеющие наибольшие моменты инерции

Jρ и сопротивления Wρ при кручении;

- уменьшать длину деталей, работающих на сжатие

(продольный изгиб);

- выбирать для деталей материалы с высоким значением модуля

упругости (Е или G).

45.

3. Износостойкость. В результатеизнашивания выходят из строя большинство

подвижно соединенных деталей. При этом

происходит увеличение зазоров в

соединении, что приводит к потере точности

работы механизма, возрастанию

динамических нагрузок и даже поломке

деталей.

Изнашивание увеличивает стоимость эксплуатации, вызывая

необходимость проведения дорогих ремонтных работ. Для

многих типов машин за период их эксплуатации затраты на

ремонты и техническое обслуживание в связи с изнашиванием в

несколько раз превышают стоимость новой машины. Этим

объясняется большое внимание, которое уделяют в настоящее

время трибонике – науке о трении, смазке и изнашивании

механизмов.

46.

47.

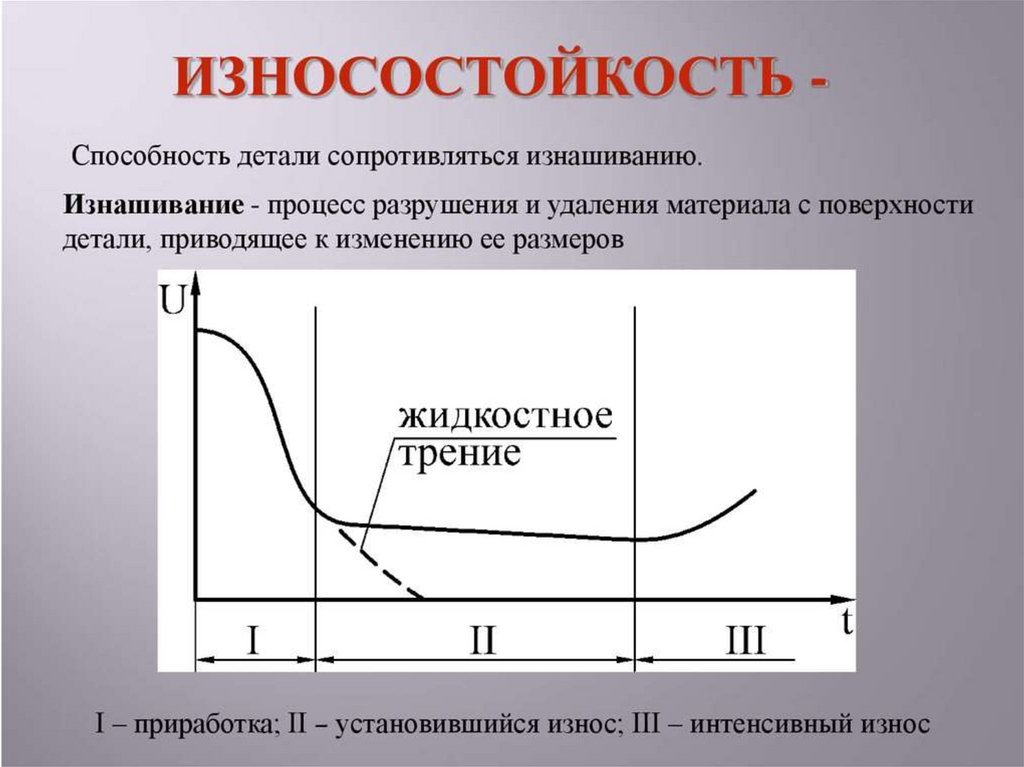

3. 3 стадии износа.1 стадия – период приработки

2 стадия – установившийся (нормальный)

износ

3 стадия – катастрофический износ

48.

Пример износа деталей 00149.

Пример износа деталей 00250.

Пример износа деталей 00351.

Пример износа деталей 00452.

Примерремонта

наплавкой

шейки

коленчатого

вала

53.

Повышение износостойкости деталей можетбыть достигнуто:

- соответствующим выбором материала;

- повышением твёрдости и чистоты трущихся

поверхностей;

- обеспечением условий для жидкостного трения, при

котором поверхности деталей разделены тонким

масляным слоем. Они непосредственно не

соприкасаются, а, следовательно, и не

изнашиваются, коэффициент трения становится

очень малым (f=0,005);

- соблюдением рационального режима смазки и

предохранения поверхностей от загрязнения и

попадания в зону трения мелких абразивных частиц.

54.

4. Виброустойчивость. - Способностьконструкции работать в пределах в заданном

диапазоне режимов без недопустимых

колебаний

При высоких скоростях звеньев механизмов

могут возникнуть вибрации, которые вызывают

дополнительные переменные напряжения и,

как правило, приводят к усталостному

разрушению деталей.

При вибрациях особенно опасно явление резонанса,

которое наступает в случае, когда частота

собственных колебаний детали совпадает с частотой

изменения периодических сил, вызывающих

вибрации, так как при этом резко возрастает

амплитуда колебаний и может произойти разрушение

55.

Причинами появления вибрации являются:1. неуравновешенность движущихся деталей

механизма,

2. большие зазоры между сопряженными деталями,

3. неточность изготовления зубьев колёс,

4. недостаточная жёсткость деталей и корпусов

механизмов,

5. периодическое изменение сил,

6. другие причины.

56.

4. Теплостойкость. - Способность конструкцииработать в пределах заданных температур в течение заданного

времени (могут произойти тепловые деформации)

Тепловые расчёты при проектировании механизмов обычно

производятся для решения двух задач:

1) определения температуры нагрева деталей и изыскания

способов ограничения её величины допустимыми пределами;

2) определения величины тепловых деформаций деталей для

учёта их влияния на точность и надёжность механизма.

При чрезмерном увеличении температуры может произойти

изменение первоначальной формы детали, что впоследствии

может привести к заклиниванию узла трения и даже выхода его

из строя.

57.

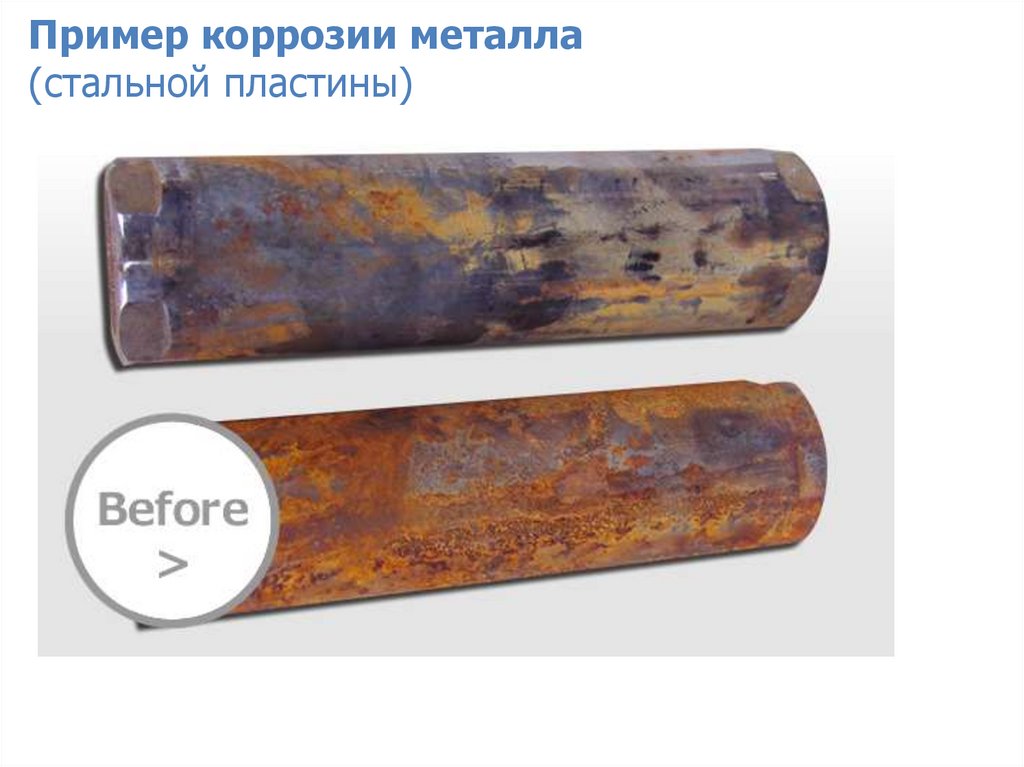

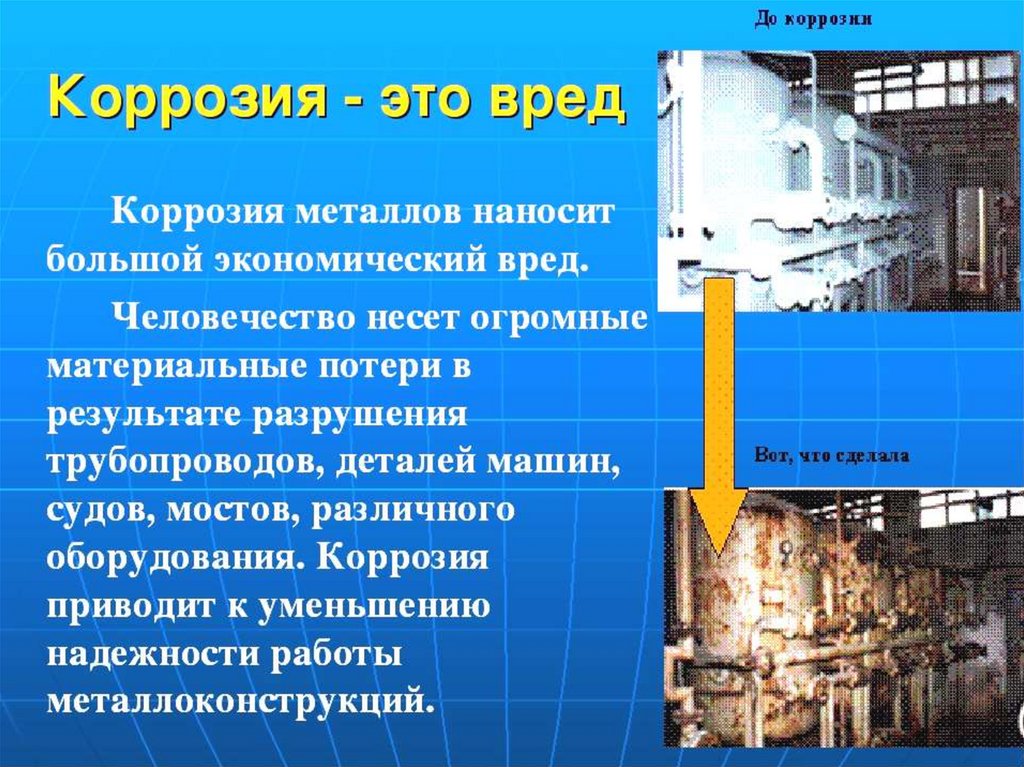

6. Коррозионностойкость – это способностьдетали противостоять процессу

коррозионного разрушения.

При длительном контактировании металлических (в

особенности стальных) деталей с агрессивной средой

(солёная вода, растворы солей и кислот) происходит

их постепенное разрушение, сопутствующее

понижению прочностных и эксплуатационных

показателей детали.

58.

Пример коррозии металла(стальной пластины)

59.

Примеры коррозии деталей машин(зубчатых колёс)

60.

Примеры коррозии машин(кузова автомобиля)

61.

Примеры коррозии строительныхконструкций

(стальная кровля, обшивка)

62.

Пример коррозионного износа детали(резонатор автомобиля, разрушенный в следствии

газовой коррозии)

63.

Пример коррозионного износа детали(наружного кольца подшипника)

64.

65.

Повышение коррозийной стойкости деталейможет быть достигнуто:

- соответствующим выбором материала;

- покрытие металлических деталей красками, лаками

или другими защитными материалами;

- методы диффузионной металлизации (хромирование,

никелирование, борирование и проч.);

- методы гальваники (хромирование, никелирование,

цинкование);

- обеспечить постоянный контакт поверхности деталей

с тонким масляным слоем;

- оградить поверхность детали от воздействия

коррозионной среды.

66.

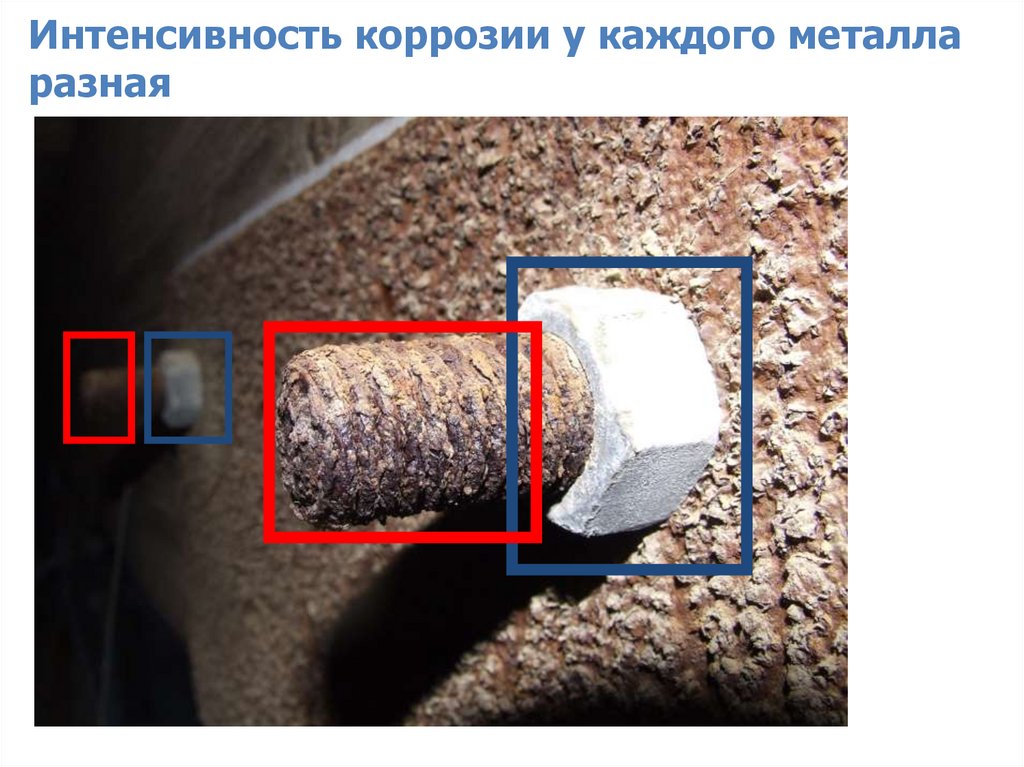

Интенсивность коррозии у каждого металларазная

67.

Пример применения гальваническогохромирования в качестве декоративно-защитного

слоя элементов автомобиля

68. Контрольные вопросы:

1. Что изучает курс ДМ?2. Из каких компонентов состоит машина?

3. Какие основные требования предъявляются к

машинам?

4. Как повысить конкурентную способность машины

(продукции) на рынке?

5. Какие основные требования предъявляются к деталям?

6. Какое требование по-вашему является наиболее

значимым?

7. Чем отличается узел от механизма?

69.

CASE study 001:Укажите на рисунках детали общего назначения

70.

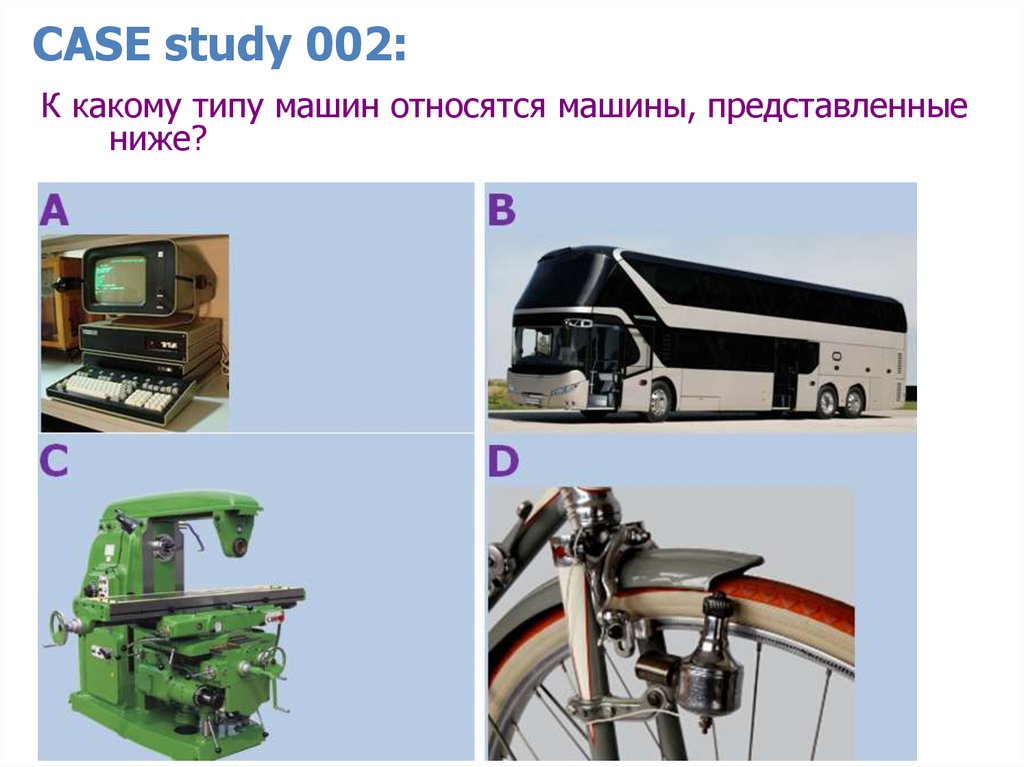

CASE study 002:К какому типу машин относятся машины, представленные

ниже?

71.

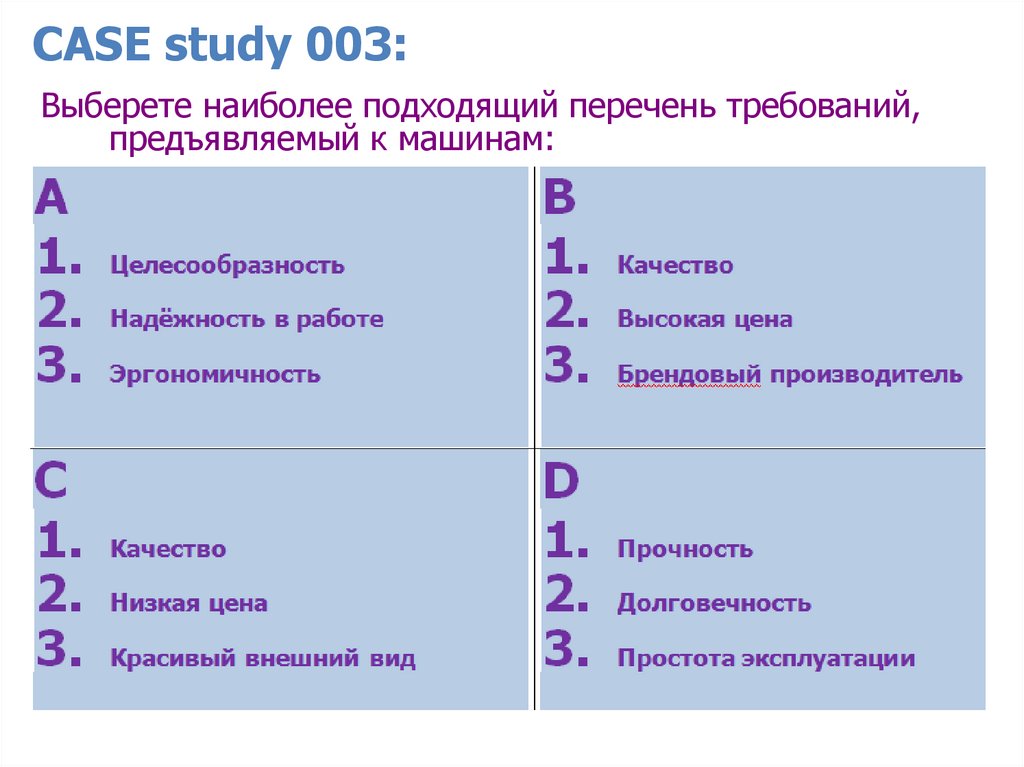

CASE study 003:Выберете наиболее подходящий перечень требований,

предъявляемый к машинам:

Механика

Механика