Похожие презентации:

Организация агрегатного участка автотранспортного предприятия. Технологический процесс ремонта сцепления автомобиля Урал-4320

1. ГАПОУ СО «Саратовский политехнический колледж» Дипломный проект на тему Организация агрегатного участка автотранспортного

предприятия (АТП). Технологический процесс ремонтасцепления автомобиля Урал-4320

Выполнил студент 4 курса, группы АМ-41

Мещерин Дмитрий Александрович

Руководитель дипломного проекта:

Шувакин Сергей Николаевич

Саратов 2025 г.

2. Актуальность темы

Мною, студентом группы АМ-41 Мещериным Дмитрием Александровичем, в соответствиис заданием был выполнен дипломный проект на тему: «Организация агрегатного участка

автотранспортного предприятия (АТП). Технологический процесс ремонта сцепления

автомобиля Урал-4320 ».

Данная тема дипломного проекта является актуальной. Совершенствование организации

ремонтных процессов на агрегатных участках способствует сокращению времени простоя

техники, увеличению срока службы оборудования и повышению общей эффективности

работы предприятия. Технологический процесс ремонта сцепления автомобиля Урал-4320"

обусловлена необходимостью повышения эффективности эксплуатации автотранспортных

средств, обеспечения их надежности и безопасности.

3. Цели и задачи

Цель:Организация агрегатного участка автотранспортного

Технологический процесс ремонта сцепления автомобиля Урал-4320.

предприятия

(АТП).

Задачи:

Корректирование исходных данных нормативов ЕО, ТО-1, ТО-2 и ТР.

Расчет годовой и сменной программы по техническому обслуживанию и ремонту автомобилей

Разработка планировочного решения агрегатного участка.

Выбор метода организации производства и метода организации технологического процесса.

Провести сравнительный анализ современного оборудования для АТП при проведении регламентных

работ ТО и ТР грузовых автомобилей и предложить мероприятия по внедрению данного оборудования

на пред-приятии.

Разработать ряд мероприятий по охране труда, обеспечивающих безопасные условия труда и

облегчающих производственные процессы.

4. Характеристика обьекта (Урал-4320)

Советский/российский грузовик повышеннойпроходимости 6×6.

Двигатели: ЯМЗ 230-300 л.с. (Евро-4/5).

Габариты шасси: ~7.6м x 2.5м x 2.8м

Грузоподъемность: 7-12 тонн

Расход топлива: 40-43 л/100км

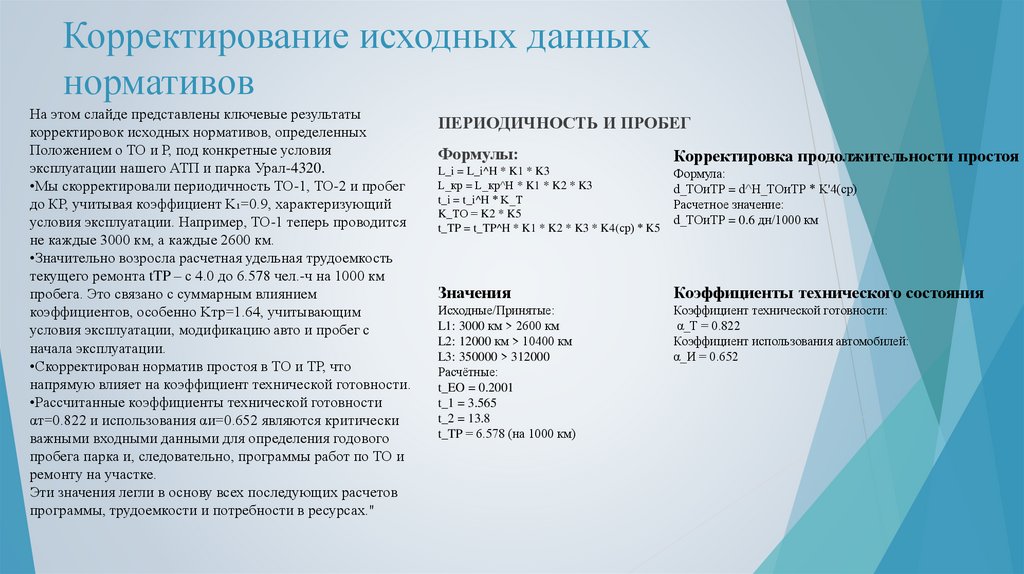

5. Корректирование исходных данных нормативов

На этом слайде представлены ключевые результатыкорректировок исходных нормативов, определенных

Положением о ТО и Р, под конкретные условия

эксплуатации нашего АТП и парка Урал-4320.

•Мы скорректировали периодичность ТО-1, ТО-2 и пробег

до КР, учитывая коэффициент K₁=0.9, характеризующий

условия эксплуатации. Например, ТО-1 теперь проводится

не каждые 3000 км, а каждые 2600 км.

•Значительно возросла расчетная удельная трудоемкость

текущего ремонта tTP – с 4.0 до 6.578 чел.-ч на 1000 км

пробега. Это связано с суммарным влиянием

коэффициентов, особенно Kтр=1.64, учитывающим

условия эксплуатации, модификацию авто и пробег с

начала эксплуатации.

•Скорректирован норматив простоя в ТО и ТР, что

напрямую влияет на коэффициент технической готовности.

•Рассчитанные коэффициенты технической готовности

αт=0.822 и использования αи=0.652 являются критически

важными входными данными для определения годового

пробега парка и, следовательно, программы работ по ТО и

ремонту на участке.

Эти значения легли в основу всех последующих расчетов

программы, трудоемкости и потребности в ресурсах."

ПЕРИОДИЧНОСТЬ И ПРОБЕГ

Формулы:

Корректировка продолжительности простоя

L_i = L_i^H * K1 * K3

L_кр = L_кр^H * K1 * K2 * K3

t_i = t_i^H * K_Т

K_ТО = K2 * K5

t_TP = t_TP^H * K1 * K2 * K3 * K4(ср) * K5

Формула:

d_ТОиТР = d^H_ТОиТР * K'4(ср)

Расчетное значение:

d_ТОиТР = 0.6 дн/1000 км

Значения

Коэффициенты технического состояния

Исходные/Принятые:

L1: 3000 км > 2600 км

L2: 12000 км > 10400 км

L3: 350000 > 312000

Расчётные:

t_EO = 0.2001

t_1 = 3.565

t_2 = 13.8

t_TP = 6.578 (на 1000 км)

Коэффициент технической готовности:

α_Т = 0.822

Коэффициент использования автомобилей:

α_И = 0.652

6. Агрегатный участок. Назначение и Технология.

Назначение участка:• Ремонт агрегатов и систем, снятых с автомобилей:

• Агрегаты: КПП, редукторы, карданные валы.

• Системы: Сцепление, тормоза, рулевое управление.

Основные работы:

• Замена неисправных агрегатов на исправные.

• Восстановительный ремонт агрегатов.

• Контрольные испытания на стендах.

Технологический процесс ремонта агрегата:

1. Мойка агрегата.

2. Разборка согласно регламенту.

3. Мойка и дефектовка деталей.

4. Сортировка и комплектовка.

5. Сборка.

6. Испытание на стенде.

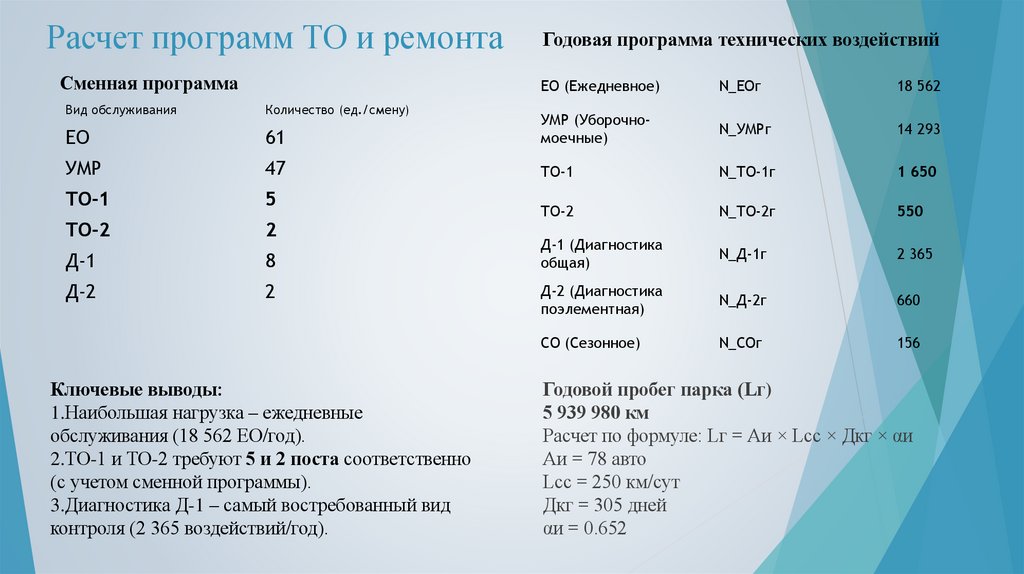

7. Расчет программ ТО и ремонта

Сменная программаГодовая программа технических воздействий

ЕО (Ежедневное)

N_EOг

18 562

N_УМРг

14 293

Вид обслуживания

Количество (ед./смену)

ЕО

61

УМР (Уборочномоечные)

УМР

47

ТО-1

N_ТО-1г

1 650

ТО-1

5

ТО-2

2

ТО-2

N_ТО-2г

550

Д-1

8

Д-1 (Диагностика

общая)

N_Д-1г

2 365

Д-2

2

Д-2 (Диагностика

поэлементная)

N_Д-2г

660

СО (Сезонное)

N_СОг

156

Ключевые выводы:

1.Наибольшая нагрузка – ежедневные

обслуживания (18 562 ЕО/год).

2.ТО-1 и ТО-2 требуют 5 и 2 поста соответственно

(с учетом сменной программы).

3.Диагностика Д-1 – самый востребованный вид

контроля (2 365 воздействий/год).

Годовой пробег парка (Lг)

5 939 980 км

Расчет по формуле: Lг = Аи × Lсс × Дкг × αи

Аи = 78 авто

Lсс = 250 км/сут

Дкг = 305 дней

αи = 0.652

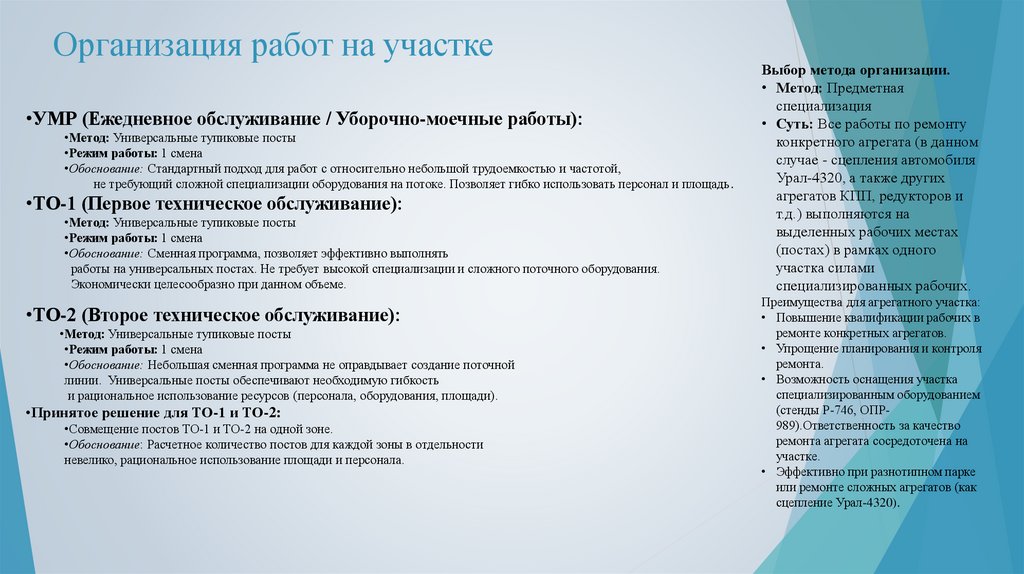

8. Организация работ на участке

•УМР (Ежедневное обслуживание / Уборочно-моечные работы):•Метод: Универсальные тупиковые посты

•Режим работы: 1 смена

•Обоснование: Стандартный подход для работ с относительно небольшой трудоемкостью и частотой,

не требующий сложной специализации оборудования на потоке. Позволяет гибко использовать персонал и площадь.

•ТО-1 (Первое техническое обслуживание):

•Метод: Универсальные тупиковые посты

•Режим работы: 1 смена

•Обоснование: Сменная программа, позволяет эффективно выполнять

работы на универсальных постах. Не требует высокой специализации и сложного поточного оборудования.

Экономически целесообразно при данном объеме.

•ТО-2 (Второе техническое обслуживание):

•Метод: Универсальные тупиковые посты

•Режим работы: 1 смена

•Обоснование: Небольшая сменная программа не оправдывает создание поточной

линии. Универсальные посты обеспечивают необходимую гибкость

и рациональное использование ресурсов (персонала, оборудования, площади).

•Принятое решение для ТО-1 и ТО-2:

•Совмещение постов ТО-1 и ТО-2 на одной зоне.

•Обоснование: Расчетное количество постов для каждой зоны в отдельности

невелико, рациональное использование площади и персонала.

Выбор метода организации.

• Метод: Предметная

специализация

• Суть: Все работы по ремонту

конкретного агрегата (в данном

случае - сцепления автомобиля

Урал-4320, а также других

агрегатов КПП, редукторов и

т.д.) выполняются на

выделенных рабочих местах

(постах) в рамках одного

участка силами

специализированных рабочих.

Преимущества для агрегатного участка:

• Повышение квалификации рабочих в

ремонте конкретных агрегатов.

• Упрощение планирования и контроля

ремонта.

• Возможность оснащения участка

специализированным оборудованием

(стенды Р-746, ОПР989).Ответственность за качество

ремонта агрегата сосредоточена на

участке.

• Эффективно при разнотипном парке

или ремонте сложных агрегатов (как

сцепление Урал-4320).

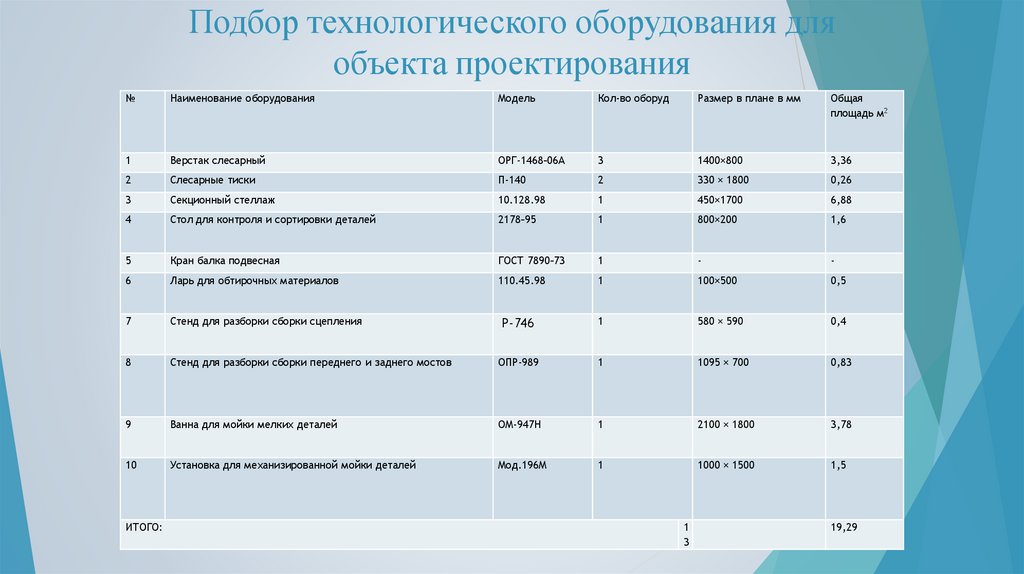

9. Подбор технологического оборудования для объекта проектирования

№Наименование оборудования

Модель

Кол-во оборуд

Размер в плане в мм

Общая

площадь м2

1

Верстак слесарный

ОРГ-1468–06А

3

1400×800

3,36

2

Слесарные тиски

П-140

2

330 × 1800

0,26

3

Секционный стеллаж

10.128.98

1

450×1700

6,88

4

Стол для контроля и сортировки деталей

2178–95

1

800×200

1,6

5

Кран балка подвесная

ГОСТ 7890–73

1

-

-

6

Ларь для обтирочных материалов

110.45.98

1

100×500

0,5

7

Стенд для разборки сборки сцепления

Р-746

1

580 × 590

0,4

8

Стенд для разборки сборки переднего и заднего мостов

ОПР-989

1

1095 × 700

0,83

9

Ванна для мойки мелких деталей

ОМ-947H

1

2100 × 1800

3,78

10

Установка для механизированной мойки деталей

Мод.196М

1

1000 × 1500

1,5

ИТОГО:

1

3

19,29

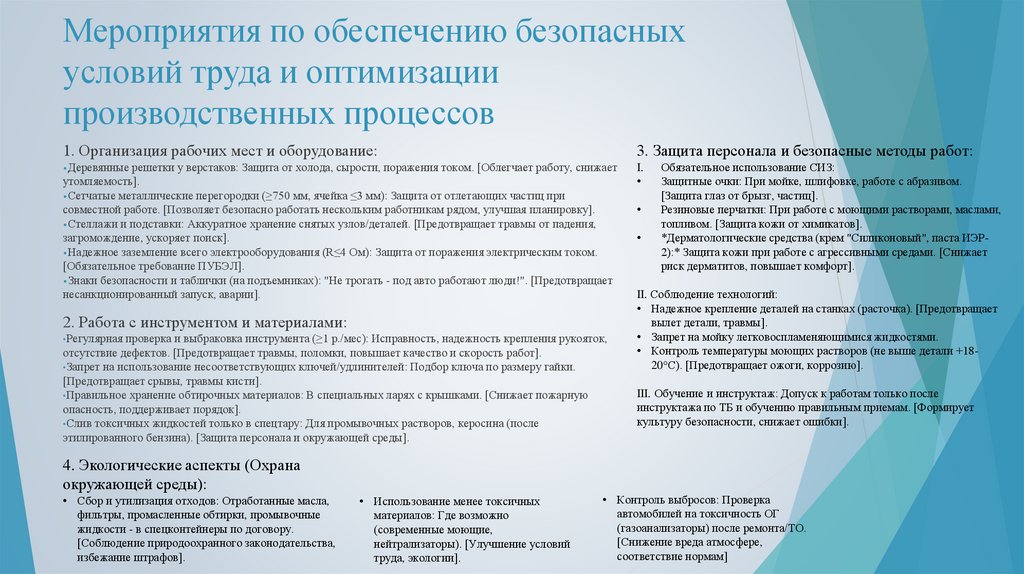

10. Мероприятия по обеспечению безопасных условий труда и оптимизации производственных процессов

1. Организация рабочих мест и оборудование:3. Защита персонала и безопасные методы работ:

•Деревянные решетки у верстаков: Защита от холода, сырости, поражения током. [Облегчает работу, снижает

I.

утомляемость].

•Сетчатые металлические перегородки (≥750 мм, ячейка ≤3 мм): Защита от отлетающих частиц при

совместной работе. [Позволяет безопасно работать нескольким работникам рядом, улучшая планировку].

•Стеллажи и подставки: Аккуратное хранение снятых узлов/деталей. [Предотвращает травмы от падения,

загромождение, ускоряет поиск].

•Надежное заземление всего электрооборудования (R≤4 Ом): Защита от поражения электрическим током.

[Обязательное требование ПУБЭЛ].

•Знаки безопасности и таблички (на подъемниках): "Не трогать - под авто работают люди!". [Предотвращает

несанкционированный запуск, аварии].

2. Работа с инструментом и материалами:

•Регулярная проверка и выбраковка инструмента (≥1 р./мес): Исправность, надежность крепления рукояток,

отсутствие дефектов. [Предотвращает травмы, поломки, повышает качество и скорость работ].

•Запрет на использование несоответствующих ключей/удлинителей: Подбор ключа по размеру гайки.

[Предотвращает срывы, травмы кисти].

•Правильное хранение обтирочных материалов: В специальных ларях с крышками. [Снижает пожарную

опасность, поддерживает порядок].

•Слив токсичных жидкостей только в спецтару: Для промывочных растворов, керосина (после

этилированного бензина). [Защита персонала и окружающей среды].

Обязательное использование СИЗ:

Защитные очки: При мойке, шлифовке, работе с абразивом.

[Защита глаз от брызг, частиц].

Резиновые перчатки: При работе с моющими растворами, маслами,

топливом. [Защита кожи от химикатов].

*Дерматологические средства (крем "Силиконовый", паста ИЭР2):* Защита кожи при работе с агрессивными средами. [Снижает

риск дерматитов, повышает комфорт].

II. Соблюдение технологий:

• Надежное крепление деталей на станках (расточка). [Предотвращает

вылет детали, травмы].

• Запрет на мойку легковоспламеняющимися жидкостями.

• Контроль температуры моющих растворов (не выше детали +1820°C). [Предотвращает ожоги, коррозию].

III. Обучение и инструктаж: Допуск к работам только после

инструктажа по ТБ и обучению правильным приемам. [Формирует

культуру безопасности, снижает ошибки].

4. Экологические аспекты (Охрана

окружающей среды):

• Сбор и утилизация отходов: Отработанные масла,

фильтры, промасленные обтирки, промывочные

жидкости - в спецконтейнеры по договору.

[Соблюдение природоохранного законодательства,

избежание штрафов].

• Использование менее токсичных

материалов: Где возможно

(современные моющие,

нейтрализаторы). [Улучшение условий

труда, экологии].

• Контроль выбросов: Проверка

автомобилей на токсичность ОГ

(газоанализаторы) после ремонта/ТО.

[Снижение вреда атмосфере,

соответствие нормам]

11. Заключение:

В настоящем дипломном проекте:Рассчитан и спроектирован агрегатный участок для 78 автомобилей Урал4320.

Выполнены все необходимые технико-экономические расчеты (программы

ТО, трудоемкость, посты, рабочие, площадь).

Разработан технологический процесс ремонта сцепления.

Подобрано необходимое оборудование и обоснована планировка.

Механика

Механика Промышленность

Промышленность