Похожие презентации:

Материаловедение. Введение. Основы теории строения металлов и сплавов

1. РАЗДЕЛ 1. МАТЕРИАЛОВЕДЕНИЕ

Тема 1. Введение. Основы теории строенияметаллов и сплавов

Занятие 1. Введение. Механические

свойства металлов.

2. 1. Введение: цель, задачи, предмет изучения и основное содержание дисциплины.

Использование основных материалов в общественномпроизводстве наглядно характеризует уровень

материальной культуры целых эпох в развитии

человечества.

Развитие общественного производства исторически

связано с постоянно усложнением орудий производства и

применением все большего количества и номенклатуры

материалов для их изготовления.

От древности и до наших дней целые эпохи развития

общества названы по тем материалам, применение

которых в производстве было преобладающим “каменный век”, “бронзовый век”, “железный век”.

3.

Материаловедение - это наука,изучающая состав, строение, свойства

материалов и их применение в заданных

условиях эксплуатации (в изделиях).

Главной частью материаловедения

является металловедение - наука,

изучающая состав, строение, свойства и

применение металлов и металлических

сплавов.

4.

Технология конструкционных материалов - этосовокупность приемов и способов получения и

обработки материалов:

- производство металлов и сплавов;

- термическая обработка;

- химико-термическая обработка;

- термомеханическая обработка;

- обработка давлением (ковка, штамповка,

прокатка, волочение и т.д.);

- литейное производство;

- сварка, пайка;

- обработка металлов резанием;

- обработка металлов без снятия стружки;

- нанесение защитных покрытий.

5.

Главными задачами “Материаловедения.Технологии конструкционных материалов” являются

изучение и установление зависимостей,

связывающих:

- технологию получения и обработки материала с

его химическим составом и структурой;

- химический состав и структуру с физическими,

механическими и другими свойствами;

- характеристики физико-химических свойств

материалов с показателями эксплуатационных

свойств в изделии (например, химический состав,

прочность и вязкость стали с живучестью

надежностью работы стволов артиллерийских

орудий при стрельбе);

- физико-химические свойства с технологией

обработки при производстве изделий (например,

обрабатываемость стволов на металлорежущих

станках, свариваемость станин, люлек,

обрабатываемость давлением и др.).

6. 2. Механические характеристики, определяемые при статическом нагружении

Способность металла сопротивляться воздействиювнешних сил характеризуется механическими свойствами.

Поэтому при выборе материала для изготовления

деталей машин необходимо прежде всего учитывать его

механические свойства:

прочность,

упругость,

пластичность,

ударную вязкость,

твердость и

выносливость.

7.

Эти свойства определяют по результатаммеханических испытаний, при которых

металлы подвергают воздействию

внешних сил (нагрузок).

Внешние силы могут быть:

статическими,

динамическими или

циклическими (повторно-переменными).

Нагрузка вызывает в теле напряжение и

деформацию

8.

Напряжение - величина нагрузки,отнесенная к единице площади

поперечного сечения испытуемого

образца.

9.

Деформация - изменение формы иразмеров твердого тела под влиянием

приложенных внешних сил.

Различают деформации растяжения

(сжатия), изгиба, кручения, среза.

В действительности материал может

подвергаться одному или нескольким видам

деформации одновременно.

10.

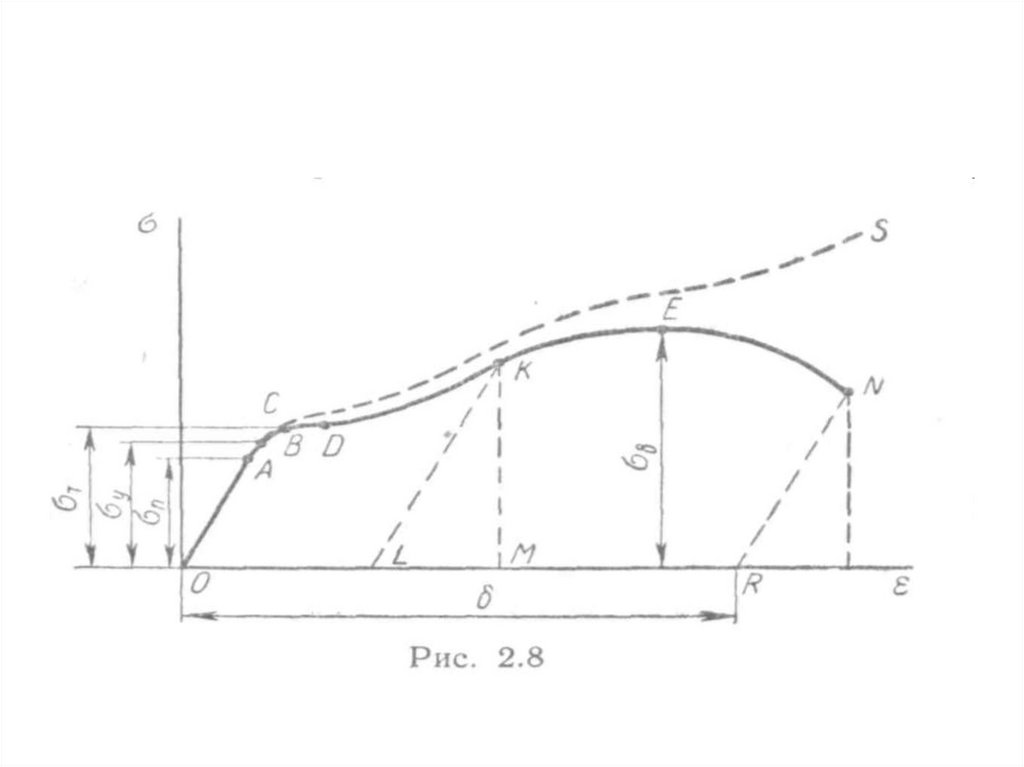

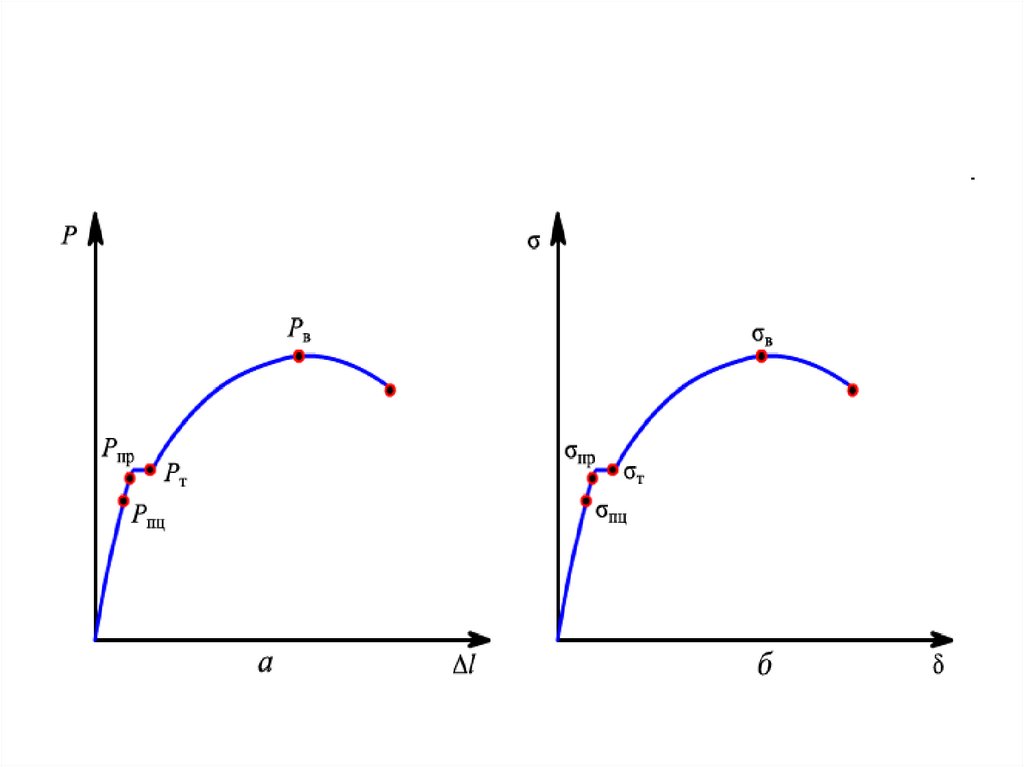

Для определения прочности, упругости ипластичности металлы в виде образцов

круглой или плоской формы испытывают

на статическое напряжение (ГОСТ 149773).

Испытания проводят на разрывных

машинах.

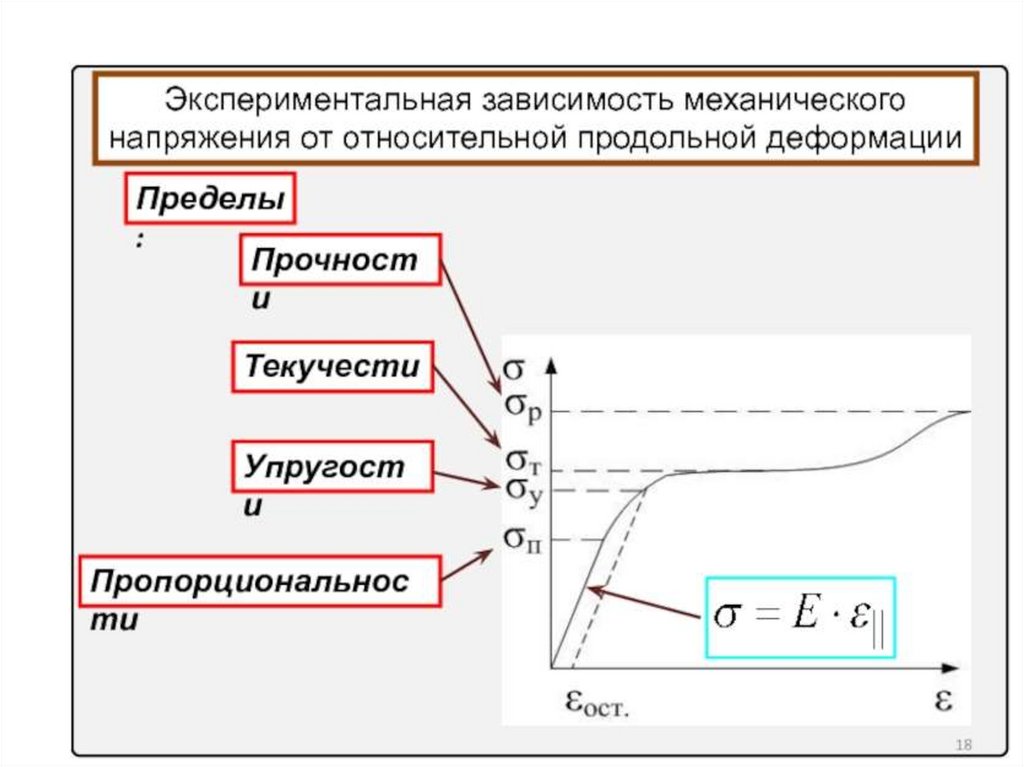

В результате испытаний получают

диаграмму растяжения.

По оси абсцисс этой диаграммы

откладывают значения деформации, а по

оси ординат - нагрузки, приложенные к

образцу.

11.

12.

13.

14.

Прочность - способность материаласопротивляться разрушению под действием

нагрузок оценивается пределом прочности и

пределом текучести.

Важным показателем прочности материала

является также удельная прочность - отношение

предела прочности материала к его плотности.

15.

16.

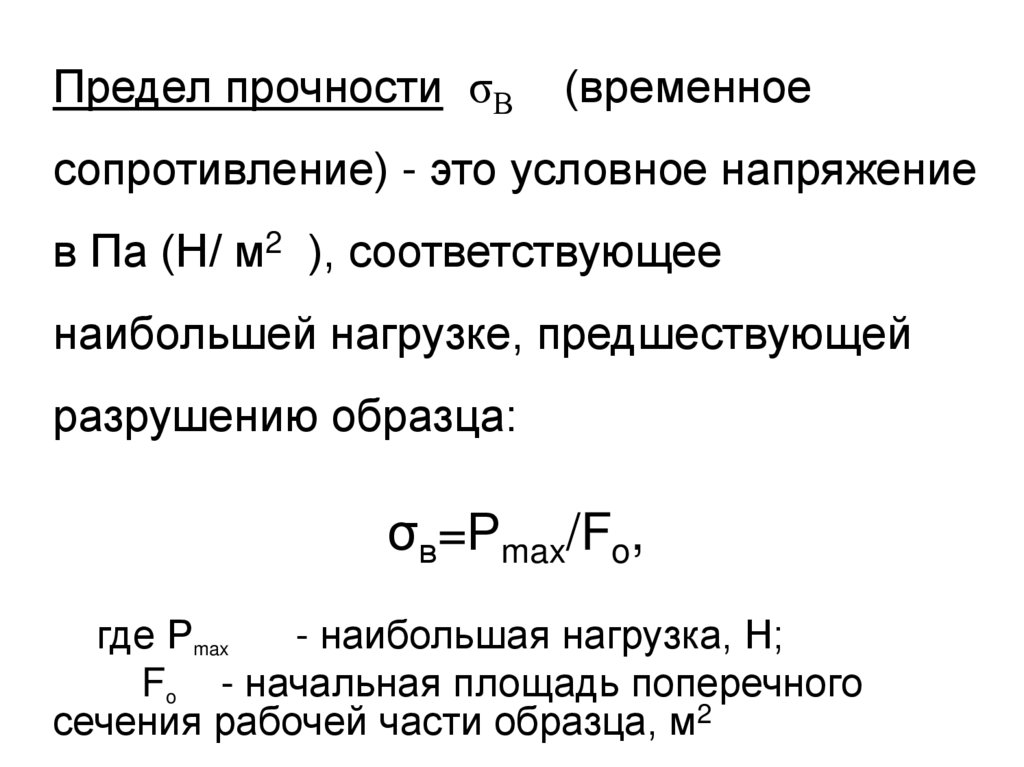

Предел прочности σВ(временное

сопротивление) - это условное напряжение

в Па (Н/ м2 ), соответствующее

наибольшей нагрузке, предшествующей

разрушению образца:

σв=Рmax/Fo,

где Рmax

- наибольшая нагрузка, Н;

Fo - начальная площадь поперечного

сечения рабочей части образца, м2

17.

Истинное сопротивление разрывуSк - это напряжение, определяемое

отношением нагрузки Рк в момент

разрыва к площади минимального

поперечного сечения образца после

разрыва Fк (Sk=Pk/Fk).

18.

Предел текучести (физический)σn (σТ)

- это наименьшее напряжение (в МПа), при

котором образец деформируется без

заметного увеличения нагрузки:

σn = Рт/Fo ,

где Рт - нагрузка, при которой

наблюдается площадка текучести, Н.

19.

Площадку текучести имеют в основномтолько малоуглеродистая сталь и латуни.

Другие сплавы площадки текучести не

имеют.

Для таких материалов определяют

предел текучести (условный) σ0,2, при

котором остаточное удлинение достигает

0,2% от расчетной длины образца:

σ0,2= P0,2/F0.

20.

Упругость - способность материалавосстанавливать первоначальную форму и

размеры после прекращения действия

нагрузки.

Оценивают:

пределом пропорциональности σпц

пределом упругости

σуп.

и

21.

Предел пропорциональностиσпц

- напряжение (МПа), выше

которого нарушается

пропорциональность между

прилагаемым напряжением и

деформацией образца.

22.

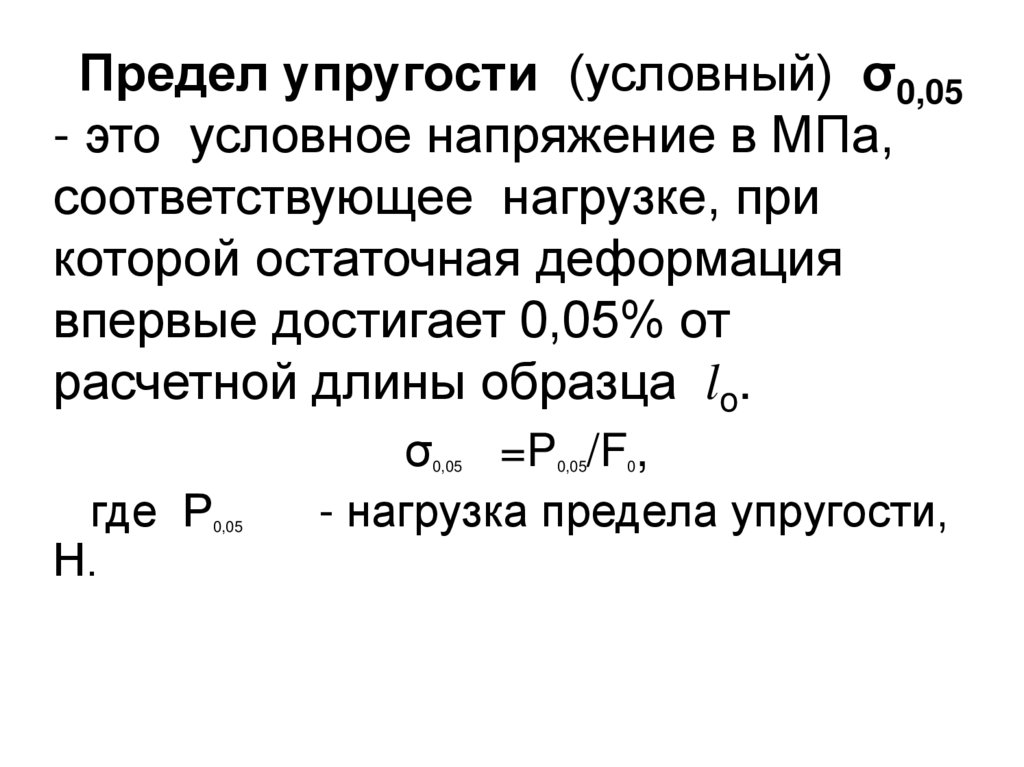

Предел упругости (условный) σ0,05- это условное напряжение в МПа,

соответствующее нагрузке, при

которой остаточная деформация

впервые достигает 0,05% от

расчетной длины образца lo.

σ =P /F ,

- нагрузка предела упругости,

0,05

где P

Н.

0,05

0,05

0

23.

Пластичность , т.е. способностьматериала принимать новую форму и

размеры под действием внешних сил не

разрушаясь, характеризуется :

относительным удлинением δ и

относительным сужением ψ.

24.

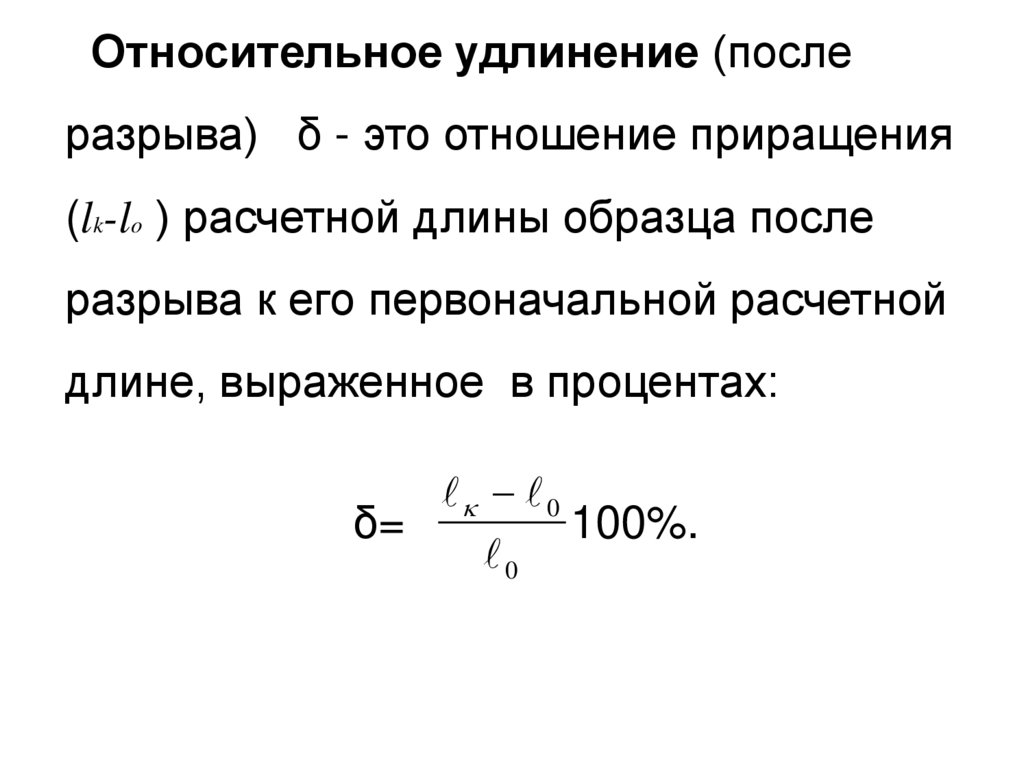

Относительное удлинение (послеразрыва) δ - это отношение приращения

(lk-lo ) расчетной длины образца после

разрыва к его первоначальной расчетной

длине, выраженное в процентах:

0

δ=

100%.

0

25.

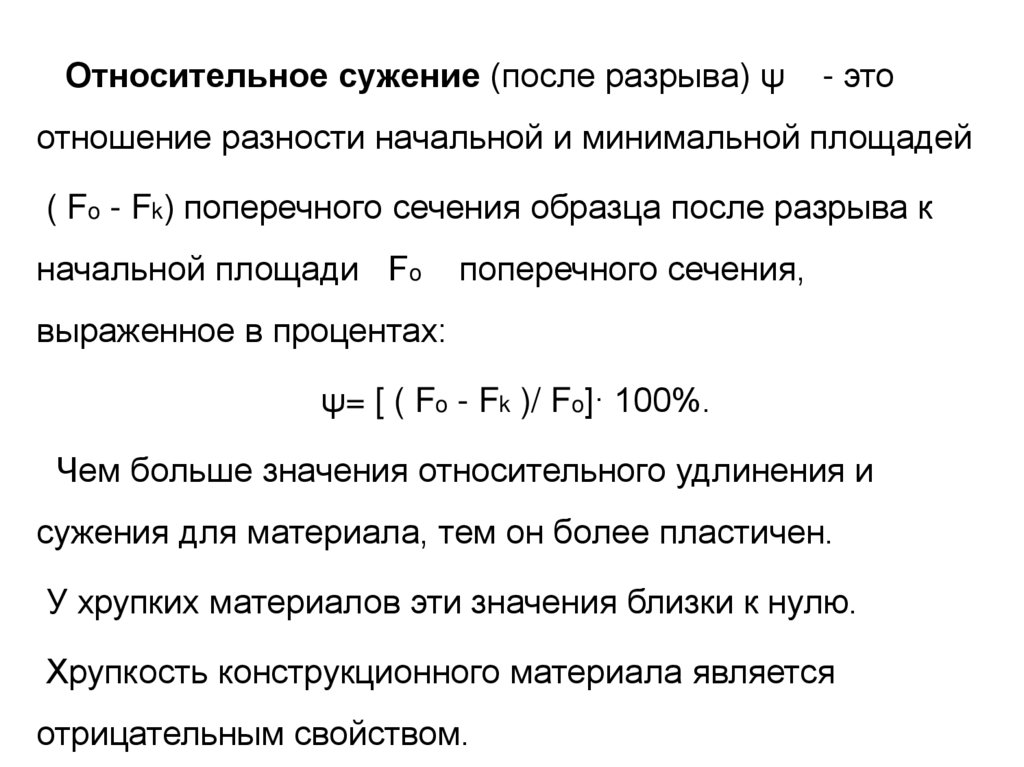

Относительное сужение (после разрыва) ψ- это

отношение разности начальной и минимальной площадей

( Fo - Fk) поперечного сечения образца после разрыва к

начальной площади Fo

поперечного сечения,

выраженное в процентах:

ψ= [ ( Fo - Fk )/ Fo]· 100%.

Чем больше значения относительного удлинения и

сужения для материала, тем он более пластичен.

У хрупких материалов эти значения близки к нулю.

Хрупкость конструкционного материала является

отрицательным свойством.

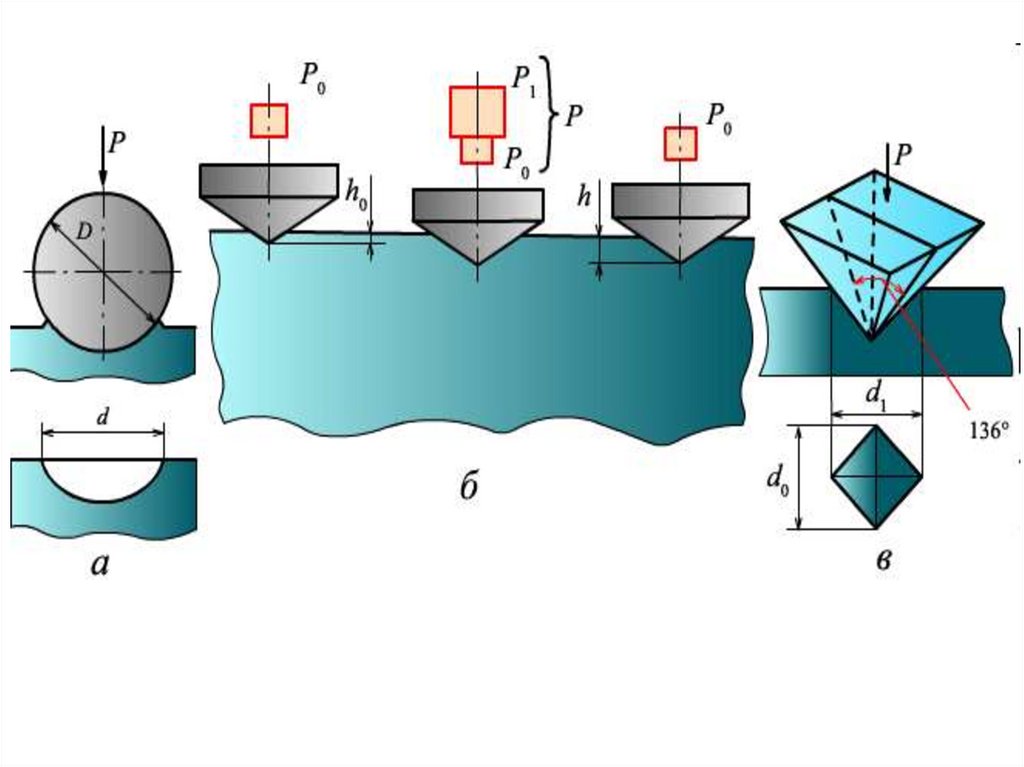

26. 3. Твердость

Твердостью называют способность материаласопротивляться проникновению в него другого,

более твердого тела.

Высокой твердостью должны обладать

металлорежущие инструменты:

резцы, сверла, фрезы,

а также поверхностно-упрочненные детали.

Твердость металла определяют способами

Бринеля, Роквелла и Виккерса.

27.

Способ Бринеля (ГОСТ 9012-59) основан натом, что в плоскую поверхность металла

вдавливают под постоянной нагрузкой стальной

закаленный шарик.

Диаметр шарика и величину нагрузки

устанавливают в зависимости от твердости и

толщины испытываемого металла.

Твердость по Бринелю определяют на

твердомере ТШ (твердомер шариковый).

28.

Испытание проводят следующим образом.На поверхности образца, твердость

которого нужно измерить, напильником

или абразивным кругом зачищают

площадку размером 3-5 см.

Образец ставят на столик прибора и

поднимают до соприкосновения со

стальным шариком, который укреплен в

шпинделе прибора.

Груз опускается и вдавливает шарик в

испытываемый образец.

На поверхности металла образуется

отпечаток.

Чем больше отпечаток, тем металл мягче.

29.

30.

За меру твердости НВ принимаютотношение нагрузки к площади

поверхности отпечатка диаметром d и

глубиной t , который образуется при

вдавливании силой Р шарика диаметра D.

31.

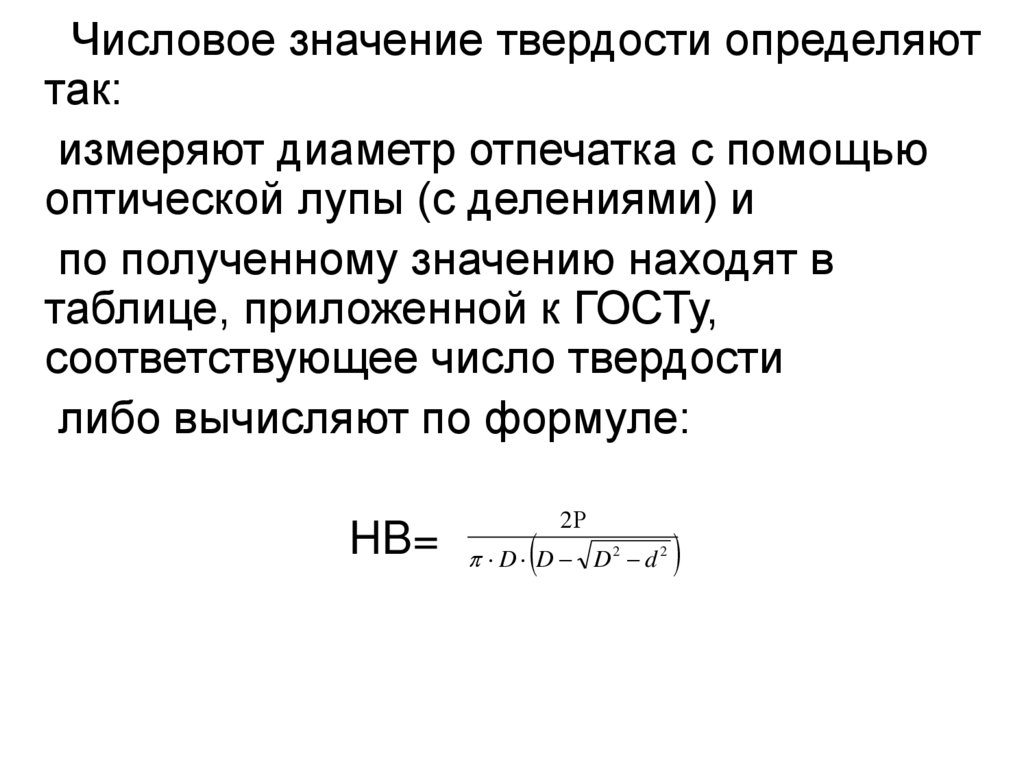

Числовое значение твердости определяюттак:

измеряют диаметр отпечатка с помощью

оптической лупы (с делениями) и

по полученному значению находят в

таблице, приложенной к ГОСТу,

соответствующее число твердости

либо вычисляют по формуле:

2

HB= D D D d

2

2

32.

Преимущество способа Бринеллязаключается в простоте испытания и

точности получаемых результатов.

Способом Бринелля не рекомендуется

измерять твердость материалов с НВ >

450, например, закаленной стали, так как

при измерении шарик деформируется и

показания искажаются.

33.

Для испытания твердых материалов применяютспособ Роквелла (ГОСТ 9013-59).

В образец вдавливают алмазный конус с углом при

вершине 120º или стальной закаленный шарик

диаметром 1,59 мм.

Твердость по Роквеллу измеряется в условных

единицах.

Условная величина единицы твердости соответствует

осевому перемещению наконечника на 0,002 мм.

Испытание проводят по глубине отпечатка и

отсчитывают по циферблату индикатора,

установленному на приборе.

Во всех случаях предварительная нагрузка Ро равна

100 Н (10 кг с).

34.

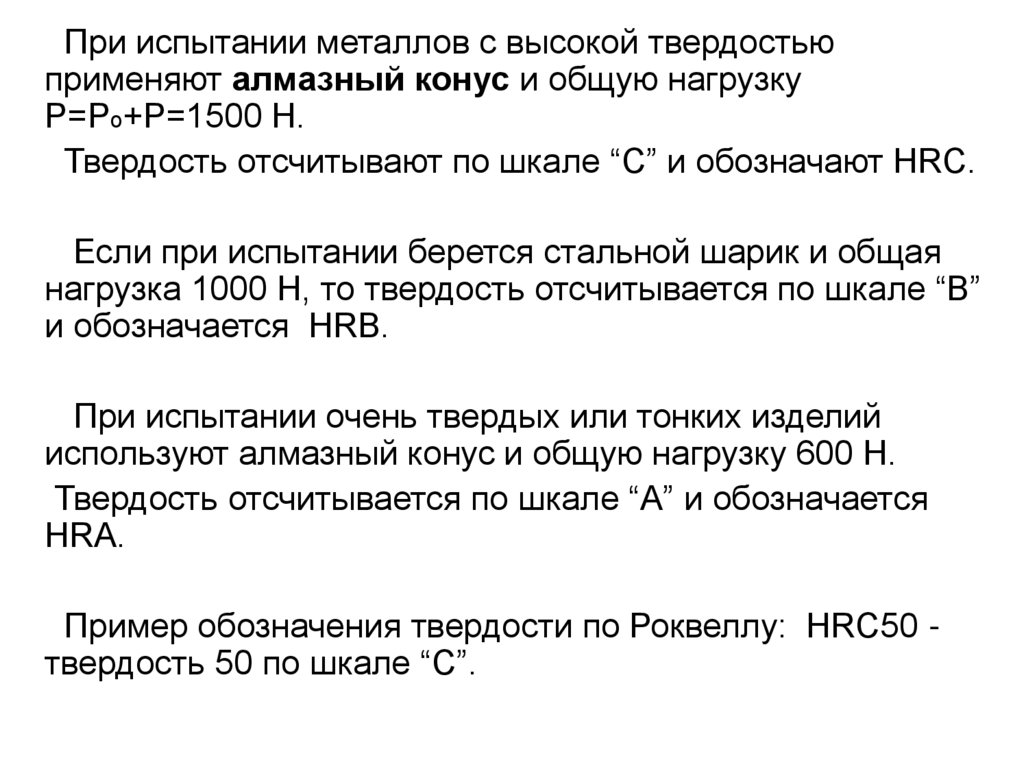

При испытании металлов с высокой твердостьюприменяют алмазный конус и общую нагрузку

Р=Ро+Р=1500 Н.

Твердость отсчитывают по шкале “С” и обозначают НRС.

Если при испытании берется стальной шарик и общая

нагрузка 1000 Н, то твердость отсчитывается по шкале “В”

и обозначается НRВ.

При испытании очень твердых или тонких изделий

используют алмазный конус и общую нагрузку 600 Н.

Твердость отсчитывается по шкале “А” и обозначается

НRА.

Пример обозначения твердости по Роквеллу: НRС50 твердость 50 по шкале “С”.

35. 4. Механические характеристики, определяемые при динамическом нагружении.

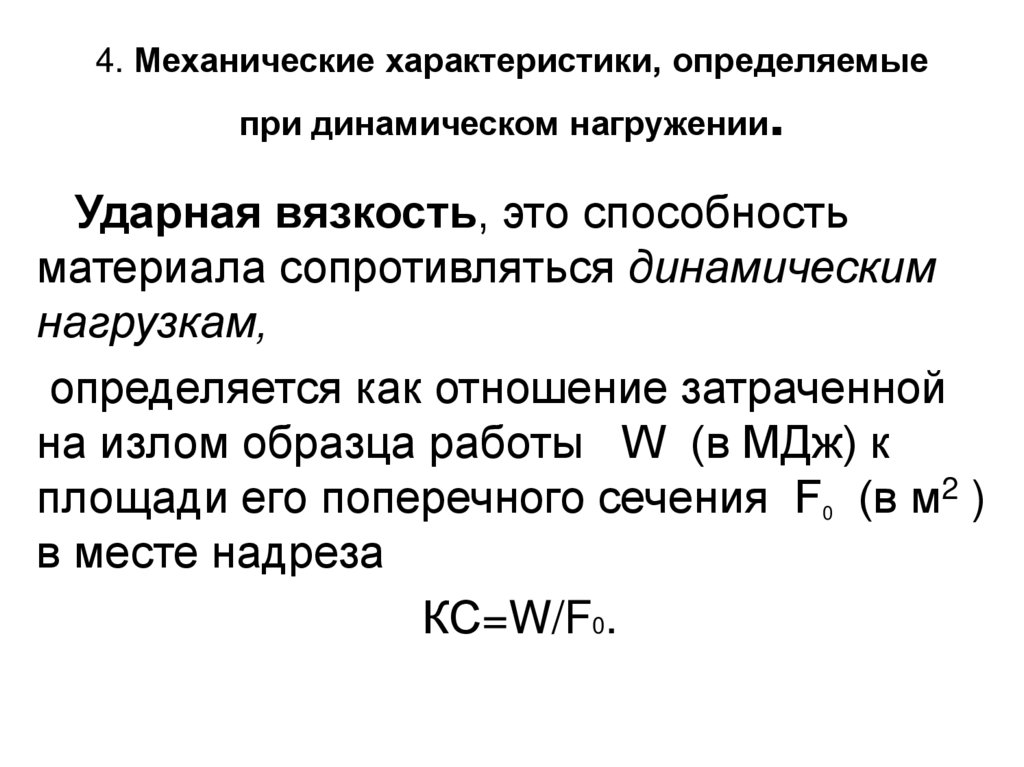

4. Механические характеристики, определяемыепри динамическом нагружении

.

Ударная вязкость, это способность

материала сопротивляться динамическим

нагрузкам,

определяется как отношение затраченной

на излом образца работы W (в МДж) к

площади его поперечного сечения F0 (в м2 )

в месте надреза

КС=W/F0.

36.

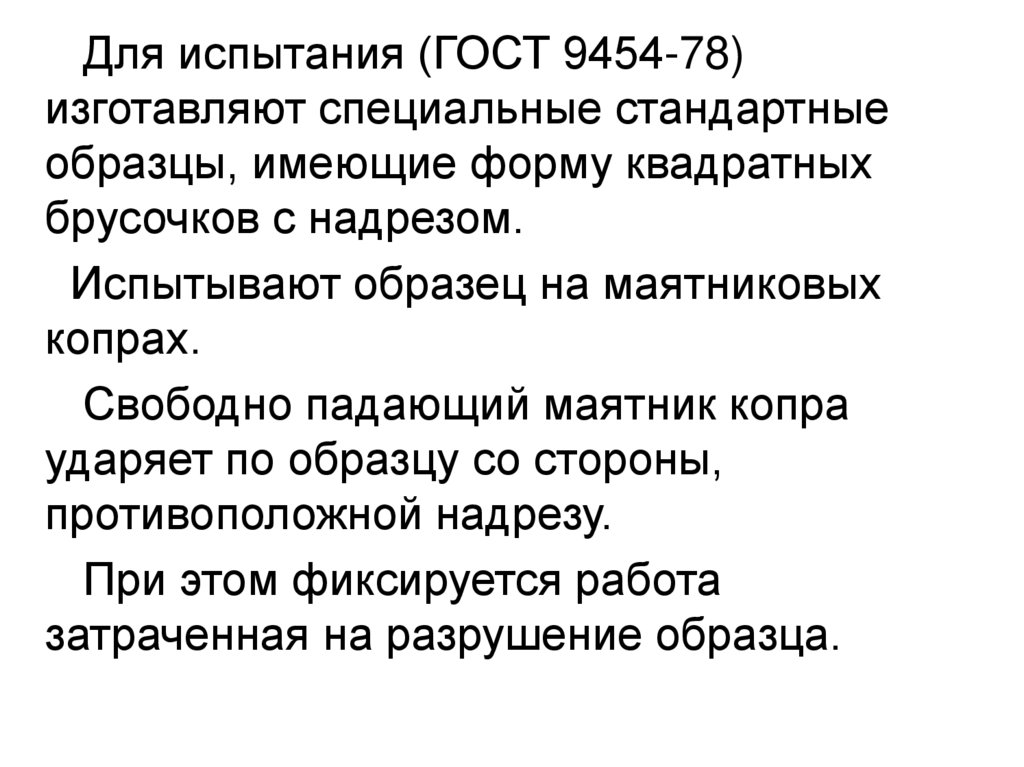

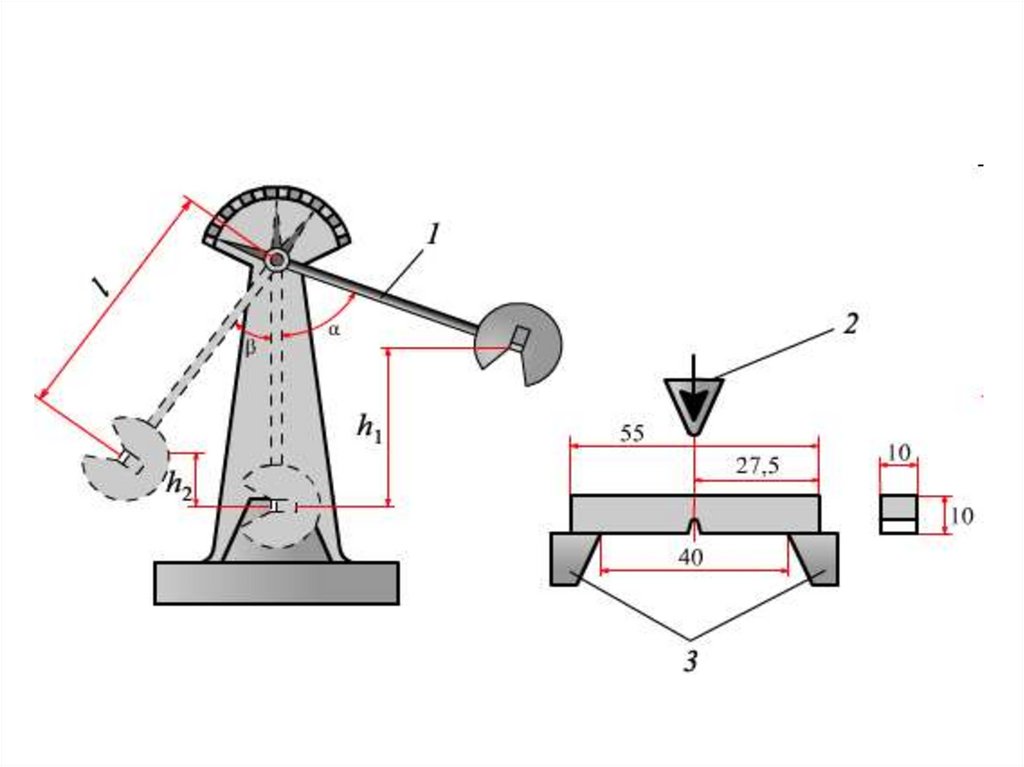

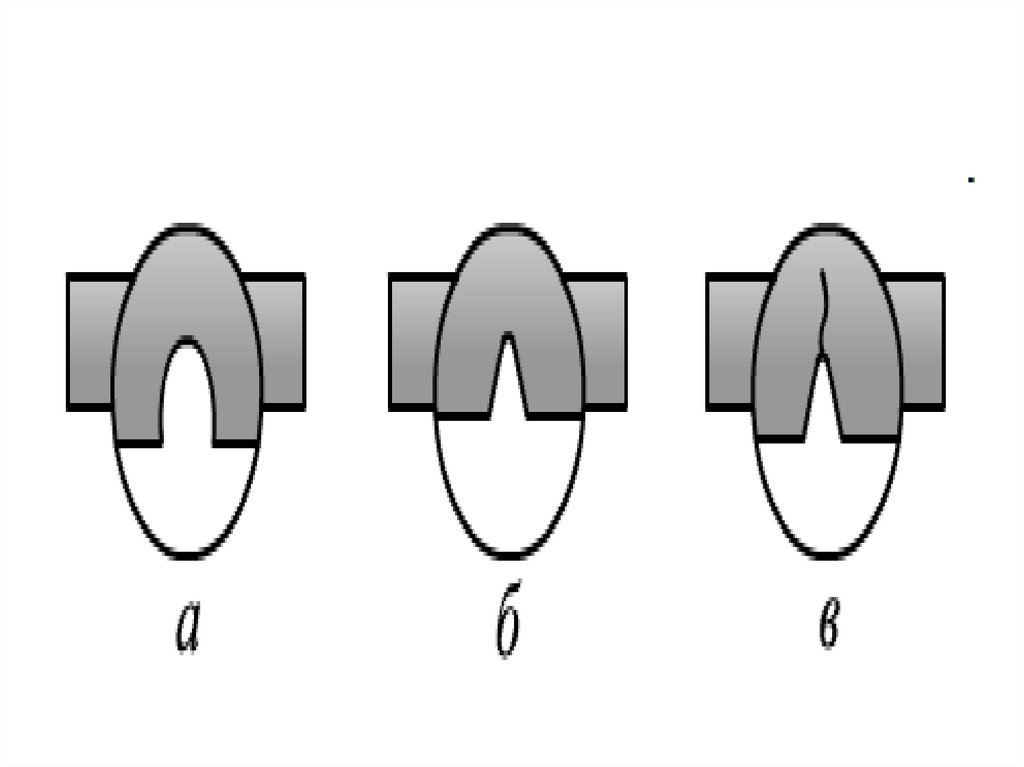

Для испытания (ГОСТ 9454-78)изготавляют специальные стандартные

образцы, имеющие форму квадратных

брусочков с надрезом.

Испытывают образец на маятниковых

копрах.

Свободно падающий маятник копра

ударяет по образцу со стороны,

противоположной надрезу.

При этом фиксируется работа

затраченная на разрушение образца.

37.

38.

39.

Определение ударной вязкости особенно важно длянекоторых металлов, работающих при минусовых

температурах и проявляющих склонность к

хладноломкости.

Чем ниже порог хладноломкости, т.е. температура, при

которой вязкое разрушение материала переходит в

хрупкое, и больше запас вязкости материала, тем больше

ударная вязкость материала.

Хладноломкость - снижение ударной вязкости при

низких температурах.

Значения вязкости зависят от соотношения

характеристик прочности и пластичности.

Действительно, если площади диаграммы растяжения

двух различных материалов равновелики, то вязкость

таких материалов будет одинакова.

40.

Циклическая вязкость - это способностьматериалов поглощать энергию при повторнопеременных нагрузках.

Материалы с высокой циклической вязкостью

быстро гасят вибрации, которые часто являются

причиной преждевременного разрушения.

Например, чугун, имеющий высокую циклическую

вязкость, в некоторых случаях (для станин и других

корпусных деталей) является более ценным

материалом, чем углеродистая сталь.

41. 5. Остаточное напряжение

а) остаточное напряжениеНапряжения, возникающие в материале под

воздействием внешних сил и других

факторов, подразделяются на три основные

группы:

- рабочие напряжения;

- временные напряжения;

- остаточные напряжения.

42.

рабочие напряжения, возникающие вобъеме детали (или данном сечении) под

действием рабочих нагрузок (при снятии

нагрузки или при разрушении детали

рабочие напряжения исчезают);

43.

- временные напряжения, возникающие поддействием временных внешних факторов (при

нагреве, охлаждении), напримерпри неравномерном нагреве детали сложной

формы,

нагреве биметаллической конструкции ( в

терморегуляторах, термометрических и

барометрических устройствах).

В первом случае выравнивание температуры

нагрева детали по всему объему материала, а во

втором случае - охлаждение приведут к

исчезновению временных напряжений за счет

исчезновения неравномерности линейного

(объемного) теплового расширения материала;

44.

остаточные напряжения, остающиеся вматериале после снятия внешней нагрузки

(окончания действия внешних факторов) и

уравновешивающиеся внутренними силами

в объеме тела.

45.

Причинами возникновения остаточныхнапряжений могут быть:

- неоднородность материала по объему;

- неравномерность пластической деформации под

действием внешних сил, возникающая из-за

неоднородности материала или неоднородности

распределения напряжений при данном виде

приложения внешней нагрузки, а также из-за

неодновременности структурных (фазовых)

превращений при нагреве или охлаждении;

- неоднородность распределения температурного

поля по объему тела при нагреве или охлаждении.

46.

Различают остаточные (внутренние) напряженияпервого, второго и третьего родов.

Остаточные напряжения первого рода уравновешены в

пределах больших объемов материала, соизмеримых с

размерами обрабатываемой заготовки или большей ее

части.

Остаточные напряжения второго рода уравновешены в

микроскопических объёмах, соизмеримых с зернами и

кристаллами металла.

Остаточные напряжения третьего рода уравновешены

в субмикроскопических объемах одного зерна

(нескольких ячеек кристаллической решетки) металла.

47.

В технологии машиностроения наибольшее вниманиеуделяется напряжениям, уравновешивающимся в больших

объёмах материала, как наиболее существенно влияющих

на погрешность в процессе обработки.

Исследования микроскопических

и ультрамикроскопических напряжении относится к

области физики и рассматриваться не будет.

Причины, порождающие остаточные напряжения первого

рода, бывают конструкционные и технологические.

Первые обусловлены процессами, происходящими в

конструкции;

вторые образуются в детали в процессе её изготовления.

48. б) снятие остаточных напряжений

В большинстве случаев возникновениеостаточных напряжений в объеме детали

(изделия) является вредным, так как,

складываясь с рабочими напряжениями,

они могут создать суммарные напряжения

такой величины, которая может привести к

пластической деформации или

разрушению детали (изделия).

49.

В большинстве случаев возникновениеостаточных напряжений в объеме детали

(изделия) является вредным, так как,

складываясь с рабочими напряжениями,

они могут создать суммарные напряжения

такой величины, которая может привести к

пластической деформации или разрушению

детали (изделия).

50.

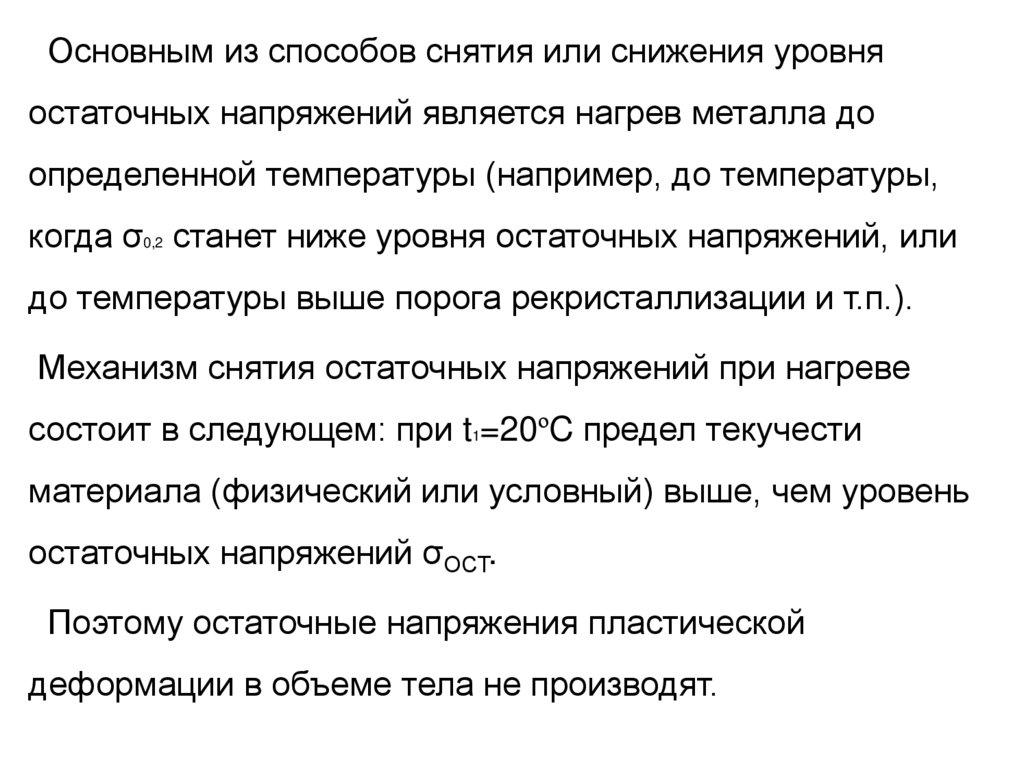

Основным из способов снятия или снижения уровняостаточных напряжений является нагрев металла до

определенной температуры (например, до температуры,

когда σ0,2 станет ниже уровня остаточных напряжений, или

до температуры выше порога рекристаллизации и т.п.).

Механизм снятия остаточных напряжений при нагреве

состоит в следующем: при t1=20ºC предел текучести

материала (физический или условный) выше, чем уровень

остаточных напряжений σОСТ.

Поэтому остаточные напряжения пластической

деформации в объеме тела не производят.

51.

Схема влияния температуры на остаточные напряжения(1) и предел текучести (2).

52.

53.

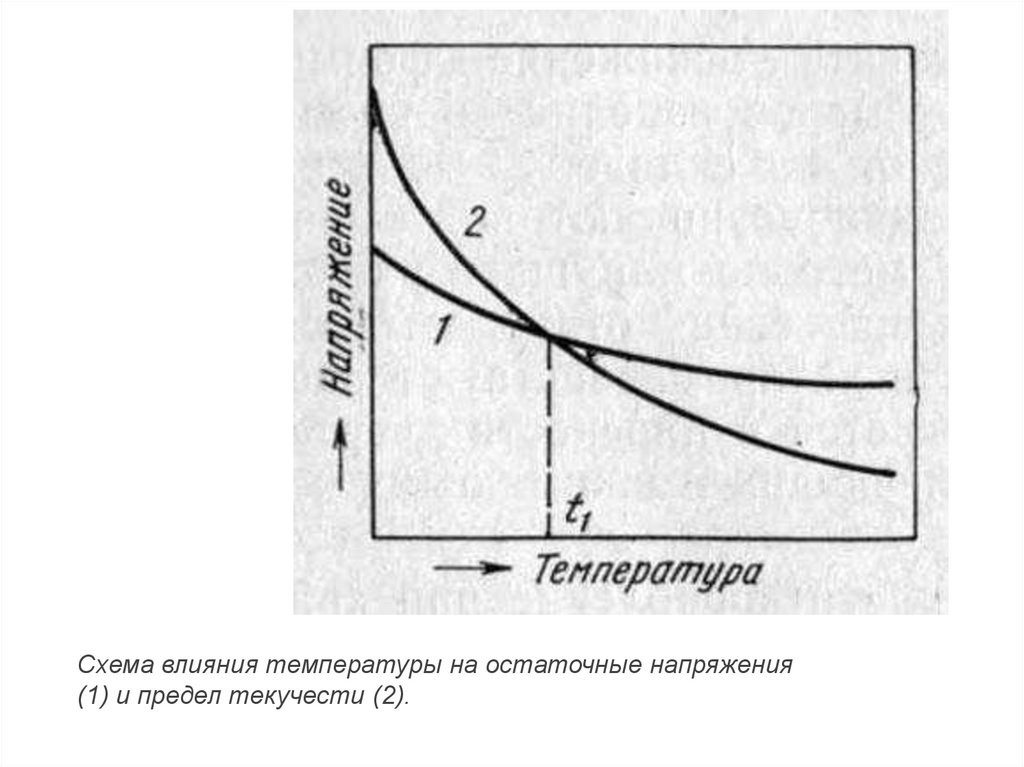

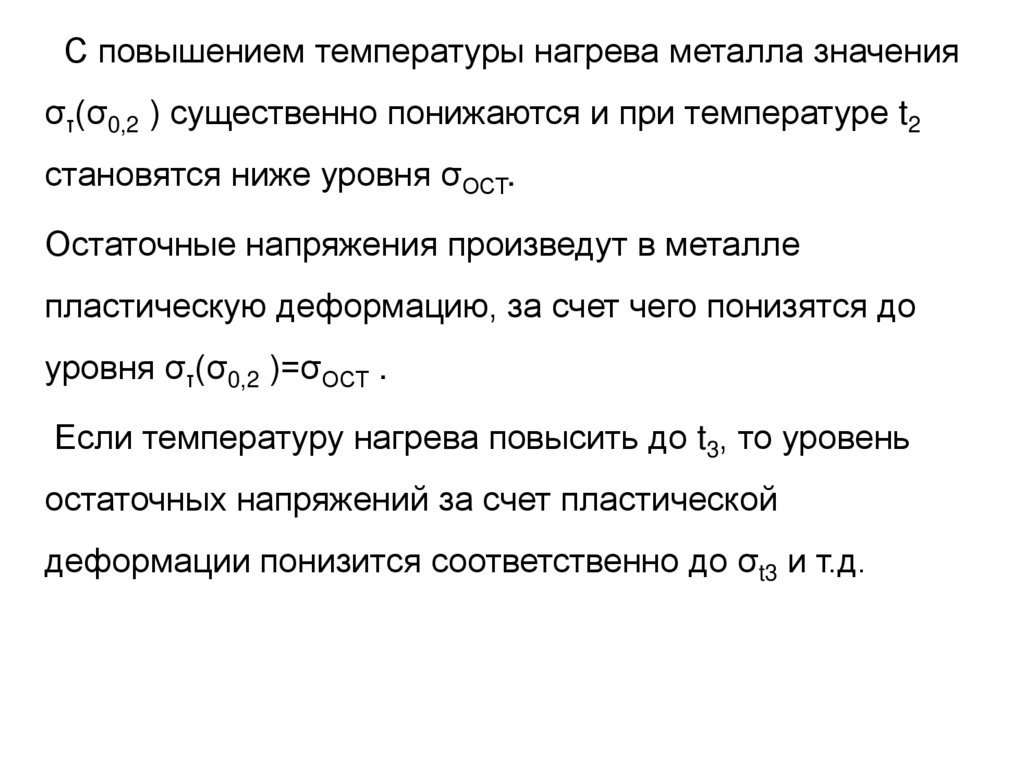

С повышением температуры нагрева металла значенияστ(σ0,2 ) существенно понижаются и при температуре t2

становятся ниже уровня σОСТ.

Остаточные напряжения произведут в металле

пластическую деформацию, за счет чего понизятся до

уровня στ(σ0,2 )=σОСТ .

Если температуру нагрева повысить до t3, то уровень

остаточных напряжений за счет пластической

деформации понизится соответственно до σt3 и т.д.

54.

При охлаждении металла значения στ(σ0,2 )восстановятся до исходных, а значения σОСТ

останутся на том уровне, которого достигли при

наибольшей температуре нагрева.

Обычно уровень остаточных напряжений для

сталей 5-7 кГ/мм2 является допустимым, и

поэтому нагрев металла ведут до температуры,

при которой σОСТ будут не выше этого уровня.

55.

Для полного снятия остаточных напряжений,применяется перекристаллизационный отжиг –

нагрев до высоких температур с последующем

охлаждением металла в печи со скоростью 35ºС/час.

При отжиге остаточные напряжения снимаются

практически полностью.

Снятие остаточных напряжений после наклепа

осуществляется при полной рекристаллизации,

т.е. при температурах выше порога

рекристаллизации.

Физика

Физика