Похожие презентации:

лекция 4. ХТО стали

1. Термомеханическая и химикотермическая обработка стали

12. Термомеханическая обработка

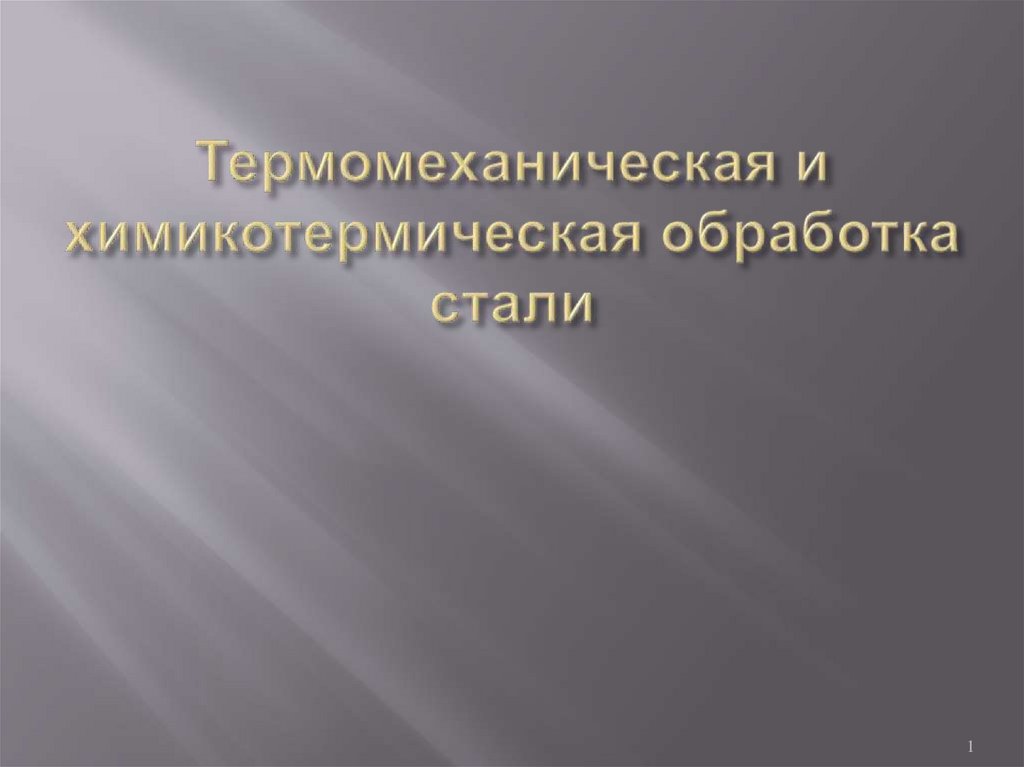

Включает в себя пластическую деформацию, которая влияет на формированиеструктуры во время термического воздействия на металл. После ТМО в сплаве

образуется структура с повышенной плотностью дефектов кристаллического строения,

что ведет к получению новых механических свойств

2

3.

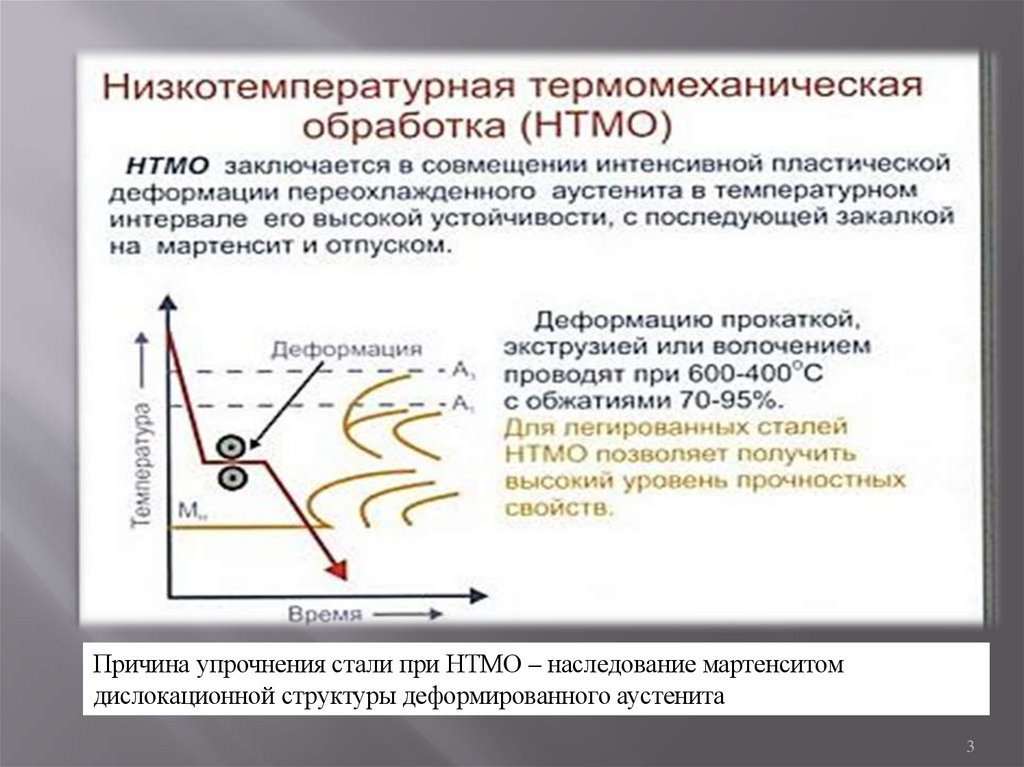

Причина упрочнения стали при НТМО – наследование мартенситомдислокационной структуры деформированного аустенита

3

4.

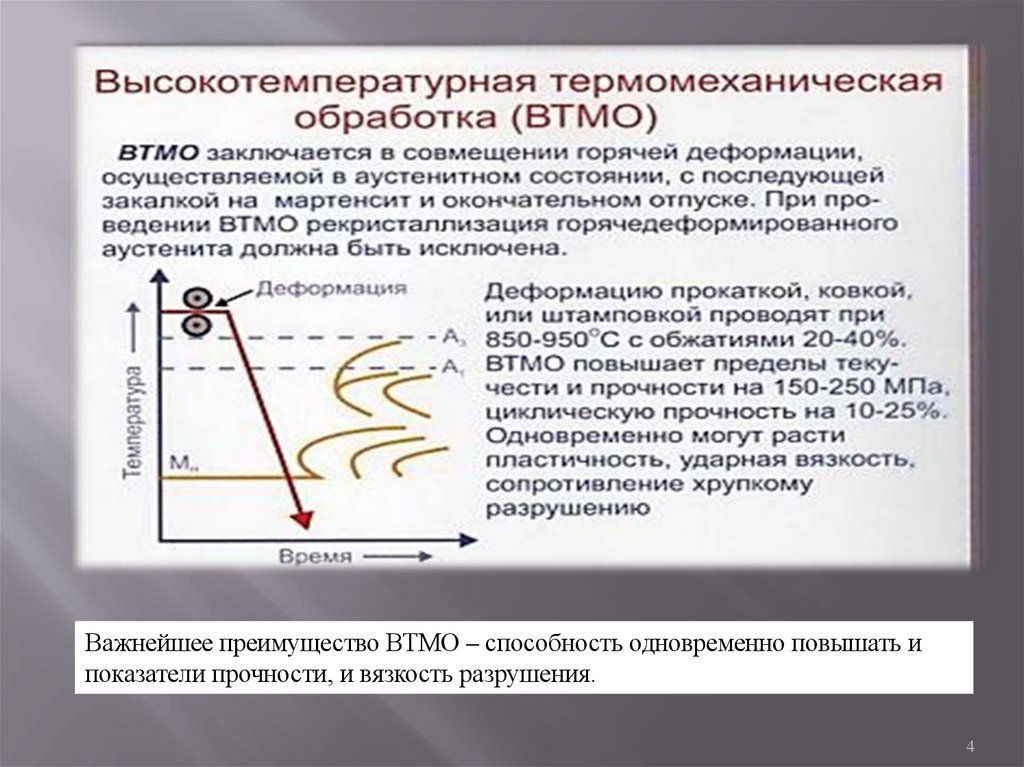

Важнейшее преимущество ВТМО – способность одновременно повышать ипоказатели прочности, и вязкость разрушения.

4

5.

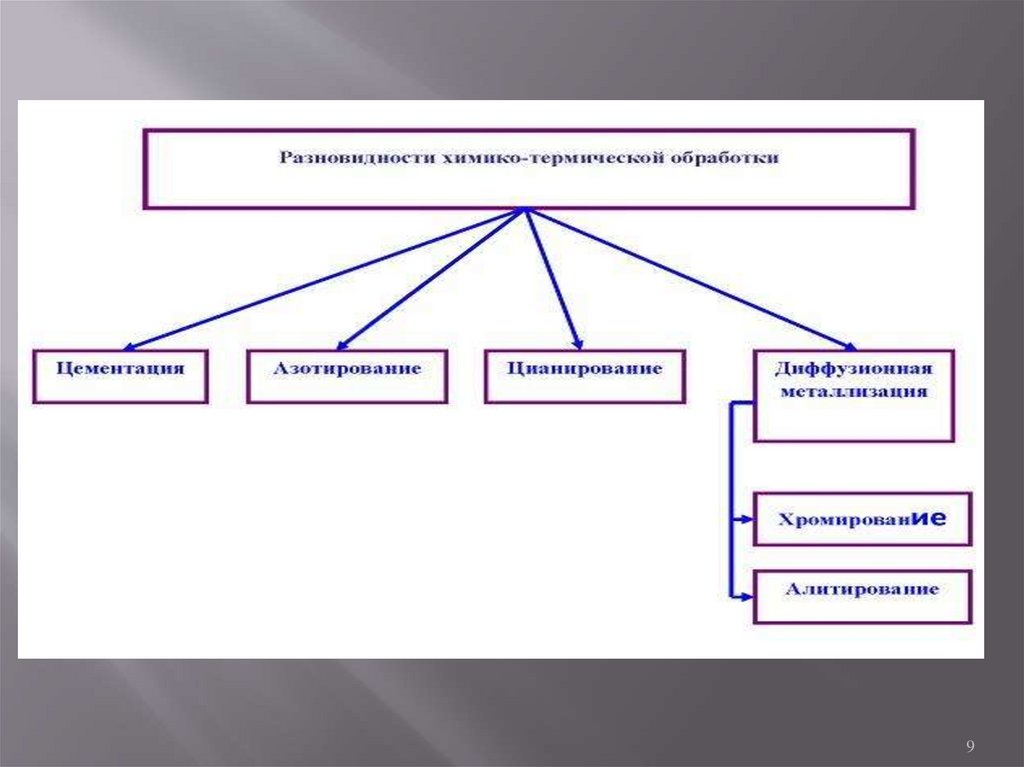

56.

67.

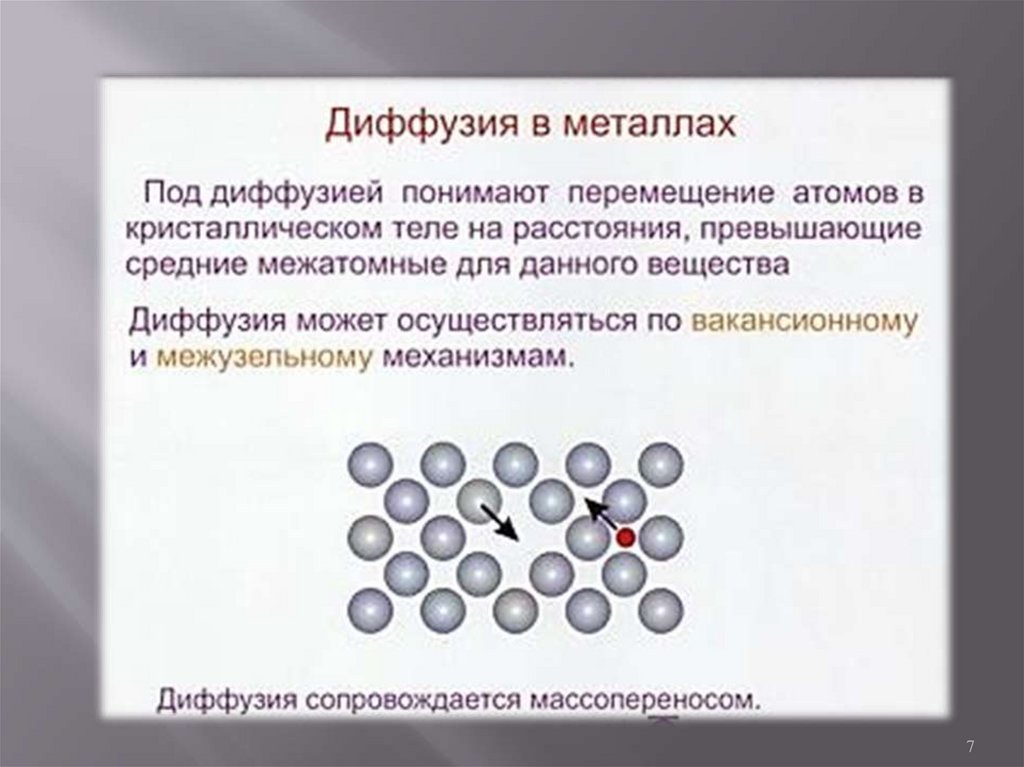

78.

89.

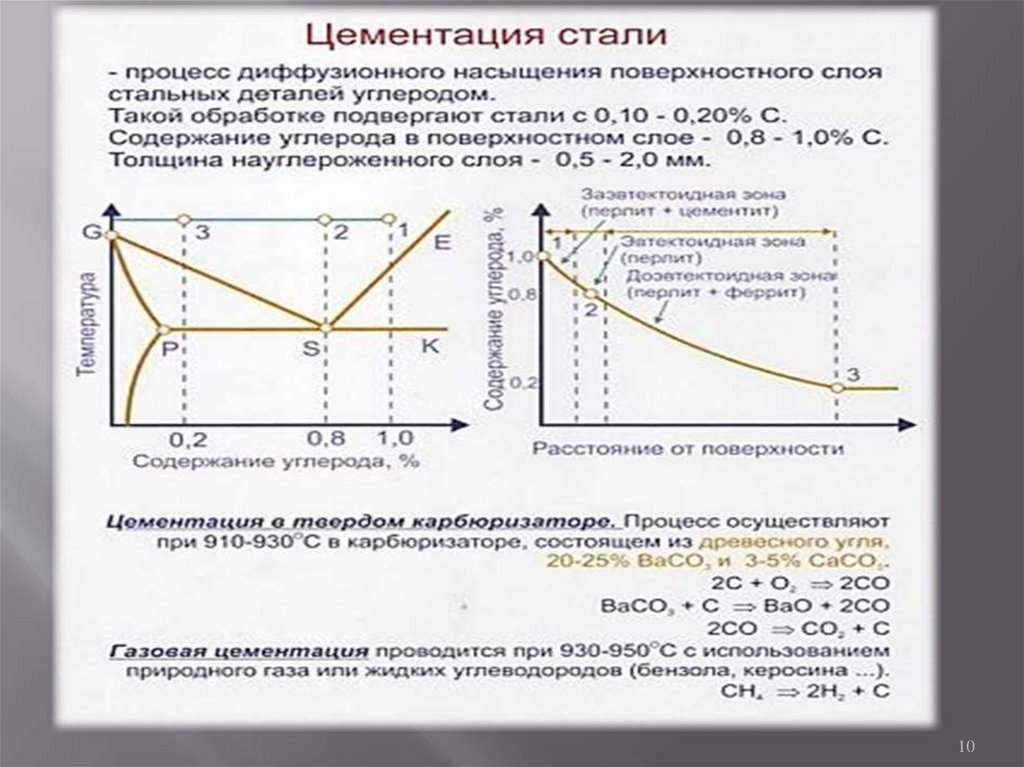

910.

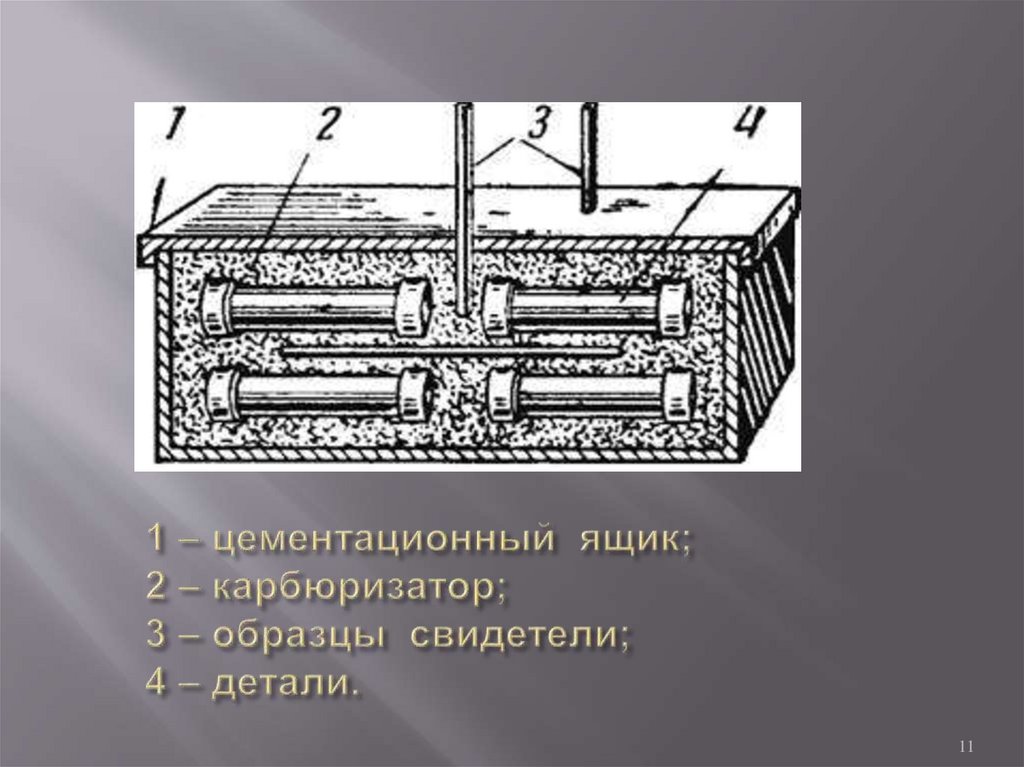

1011. 1 – цементационный ящик; 2 – карбюризатор; 3 – образцы свидетели; 4 – детали.

1112. Цементация стали

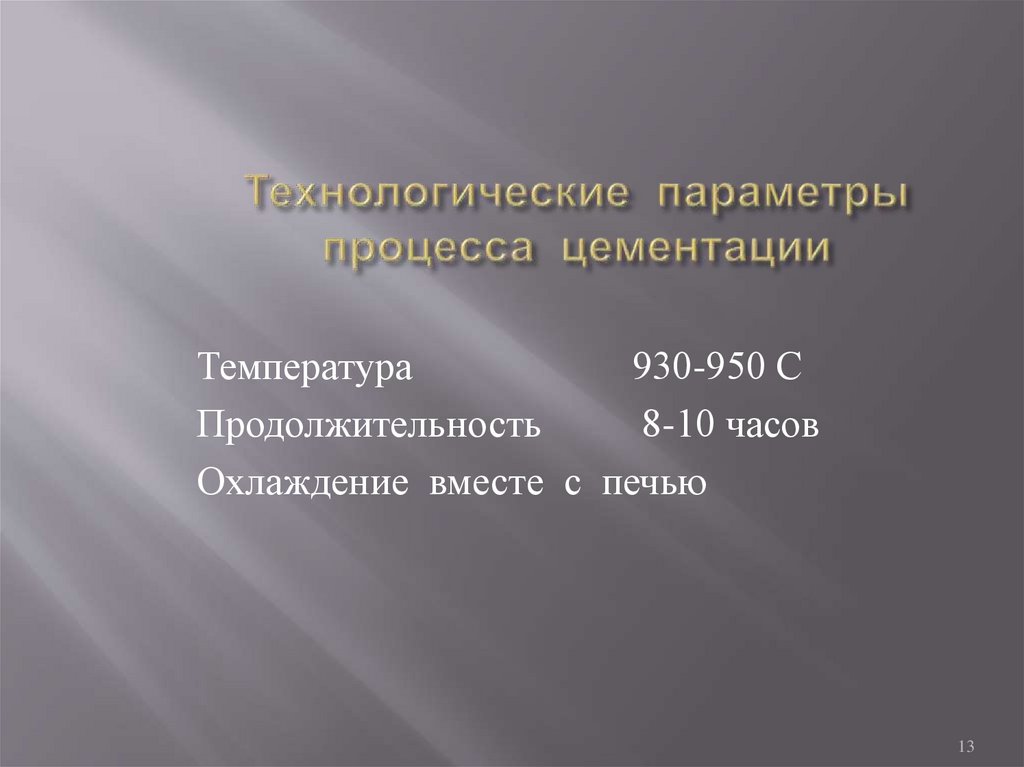

1213. Технологические параметры процесса цементации

Температура930-950 С

Продолжительность

8-10 часов

Охлаждение вместе с печью

13

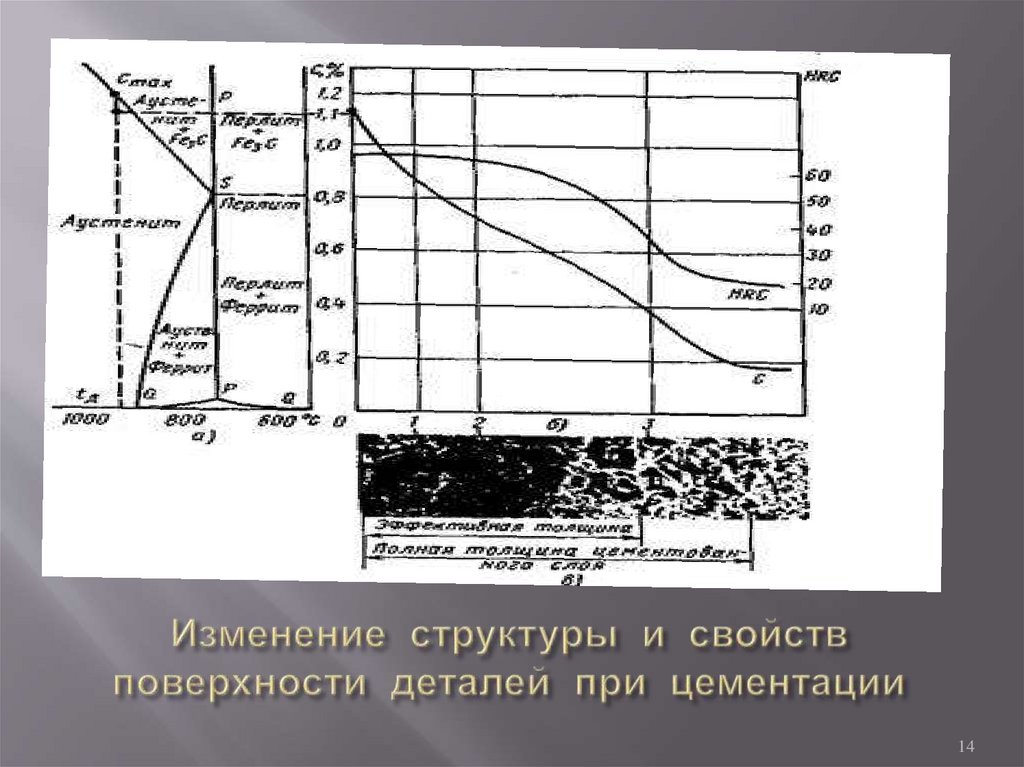

14. Изменение структуры и свойств поверхности деталей при цементации

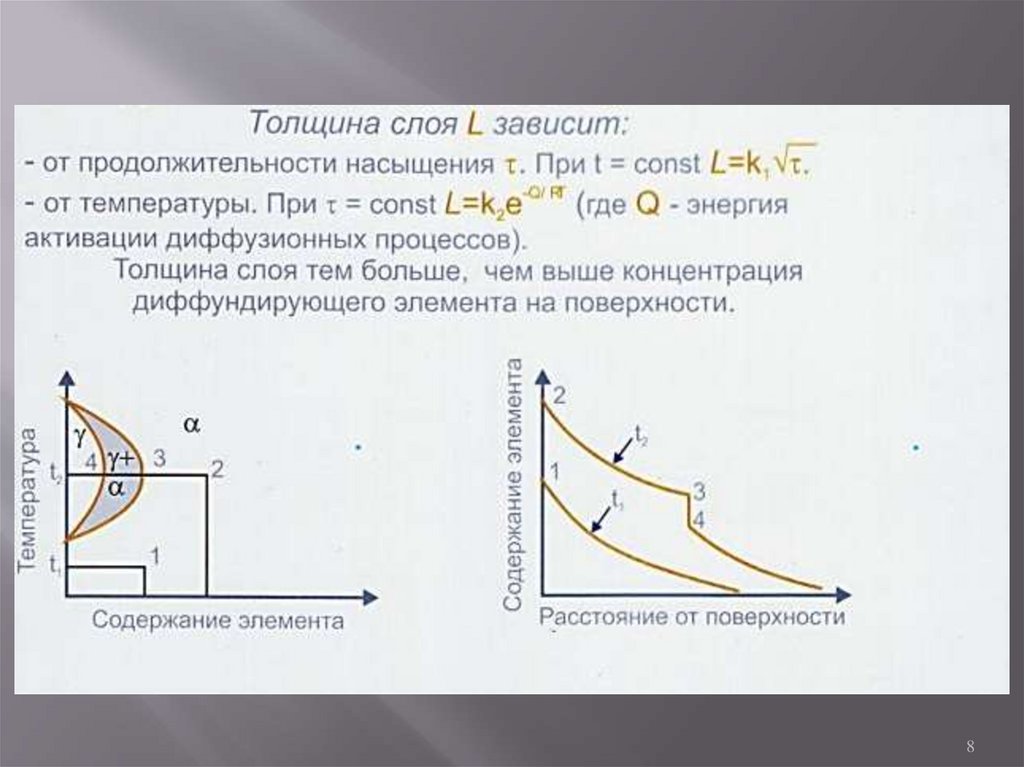

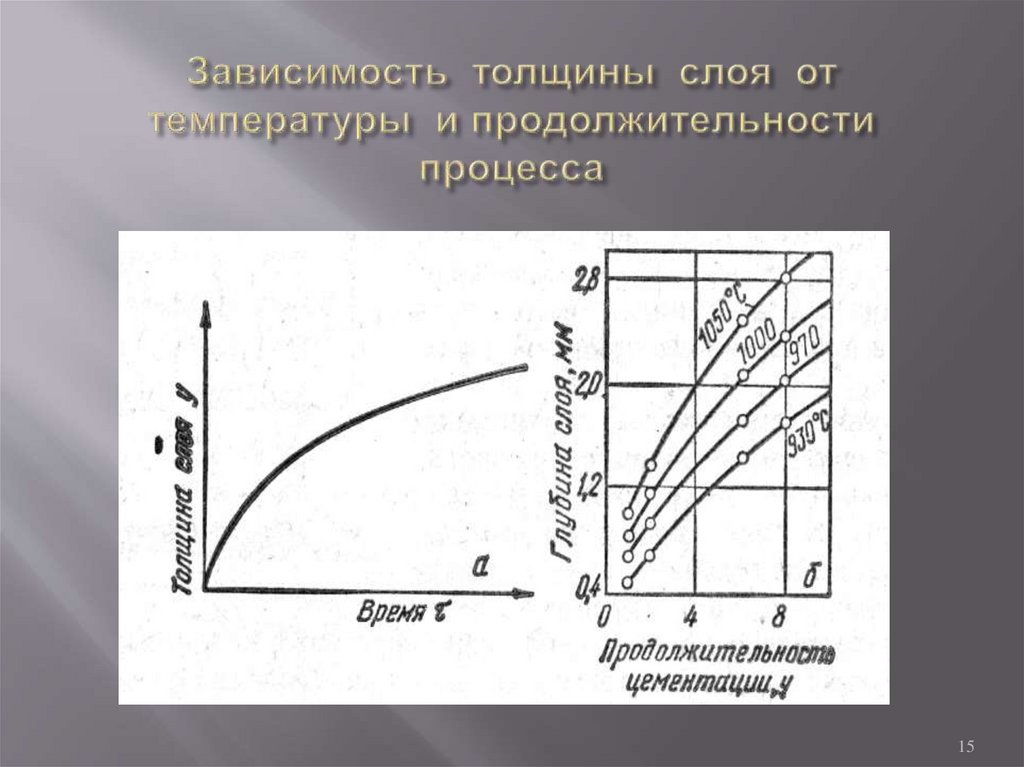

1415. Зависимость толщины слоя от температуры и продолжительности процесса

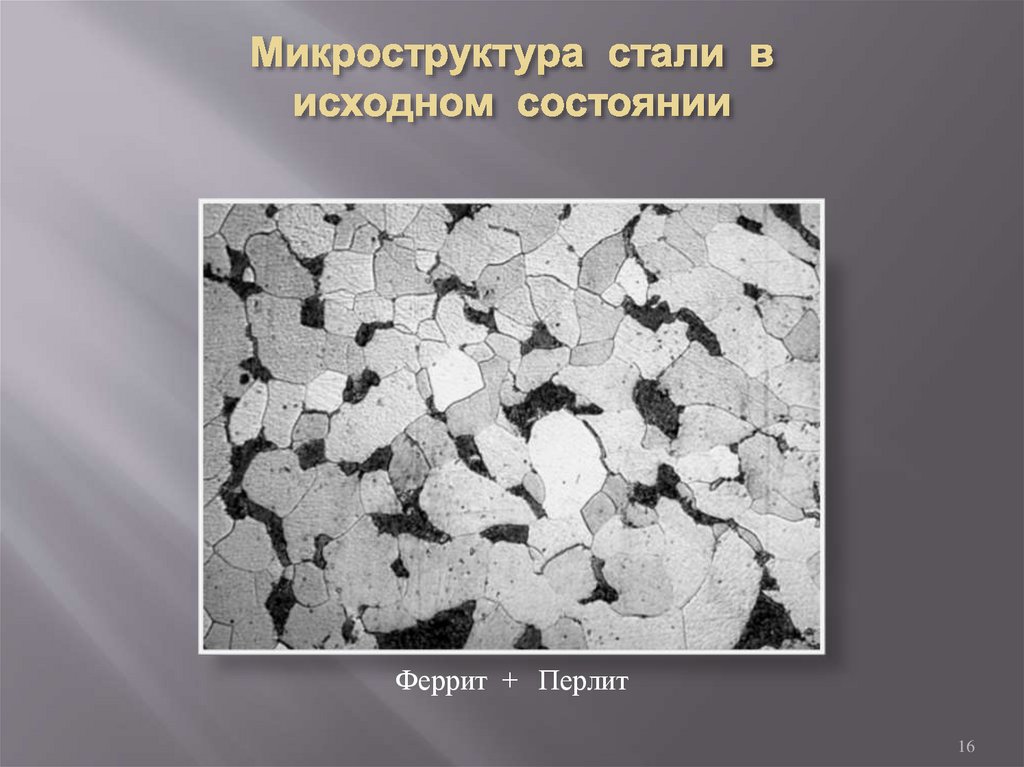

1516. Микроструктура стали в исходном состоянии

Феррит + Перлит16

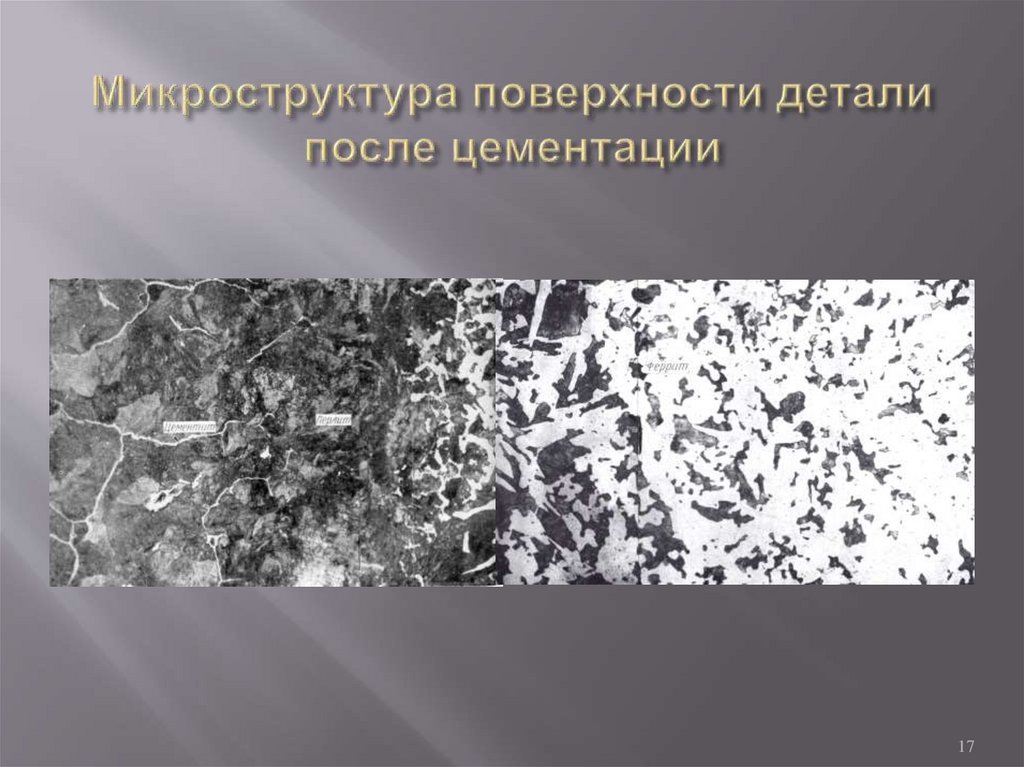

17. Микроструктура поверхности детали после цементации

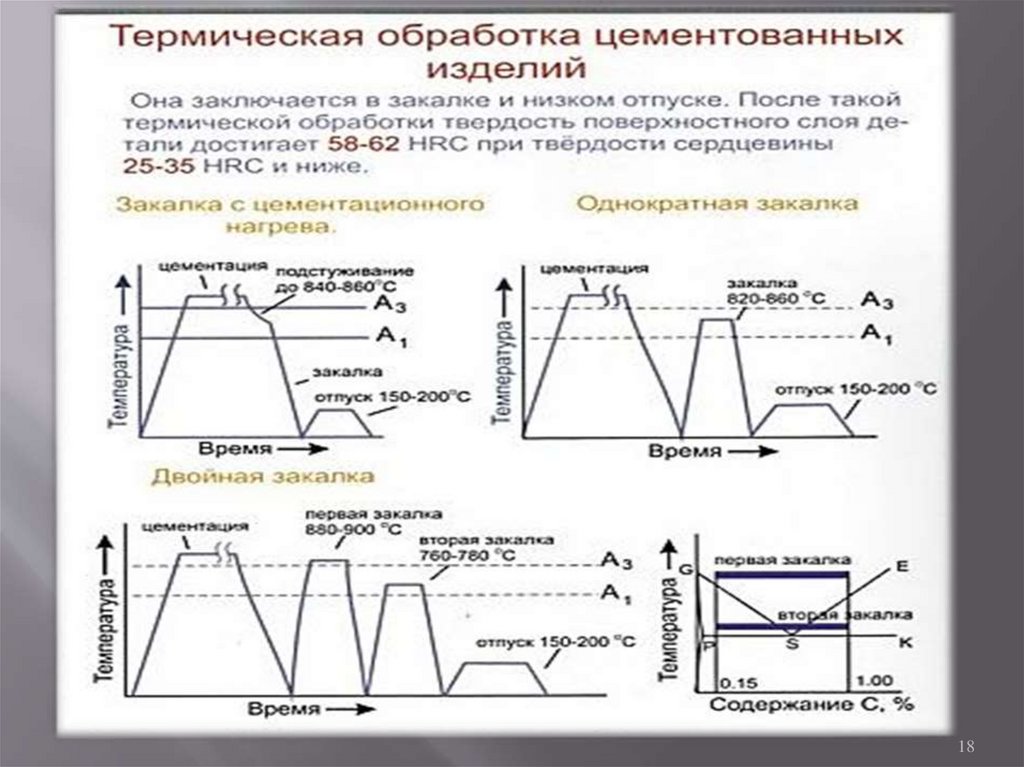

1718.

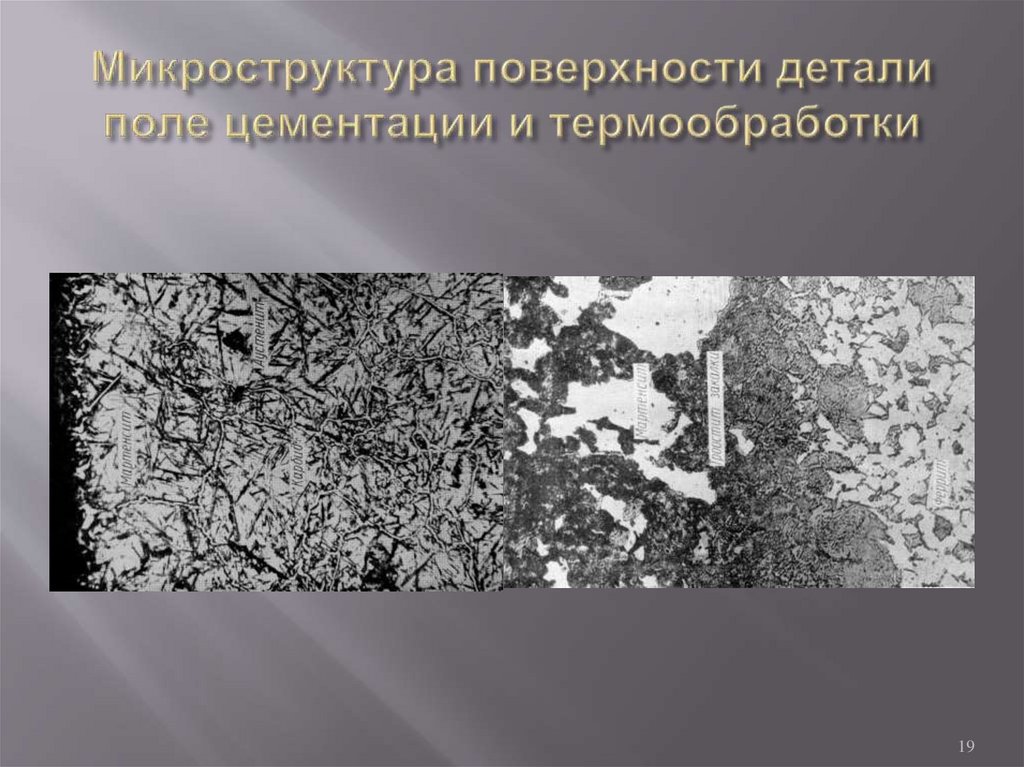

1819. Микроструктура поверхности детали поле цементации и термообработки

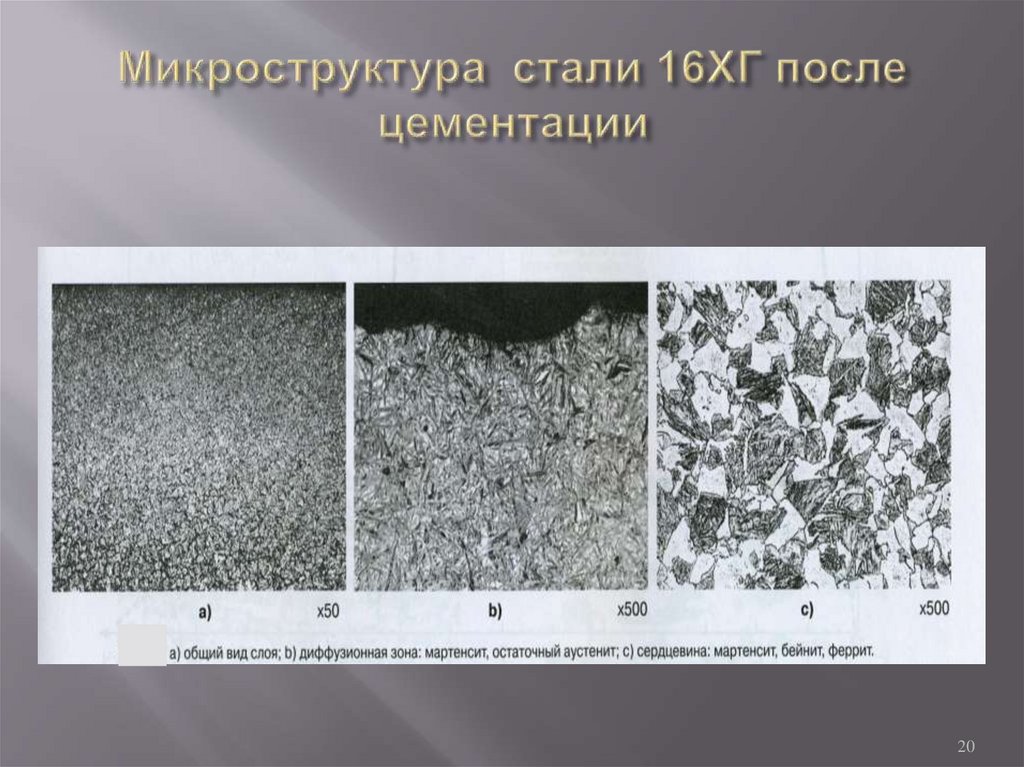

1920. Микроструктура стали 16ХГ после цементации

2021. Детали подвергаемые цементации

2122.

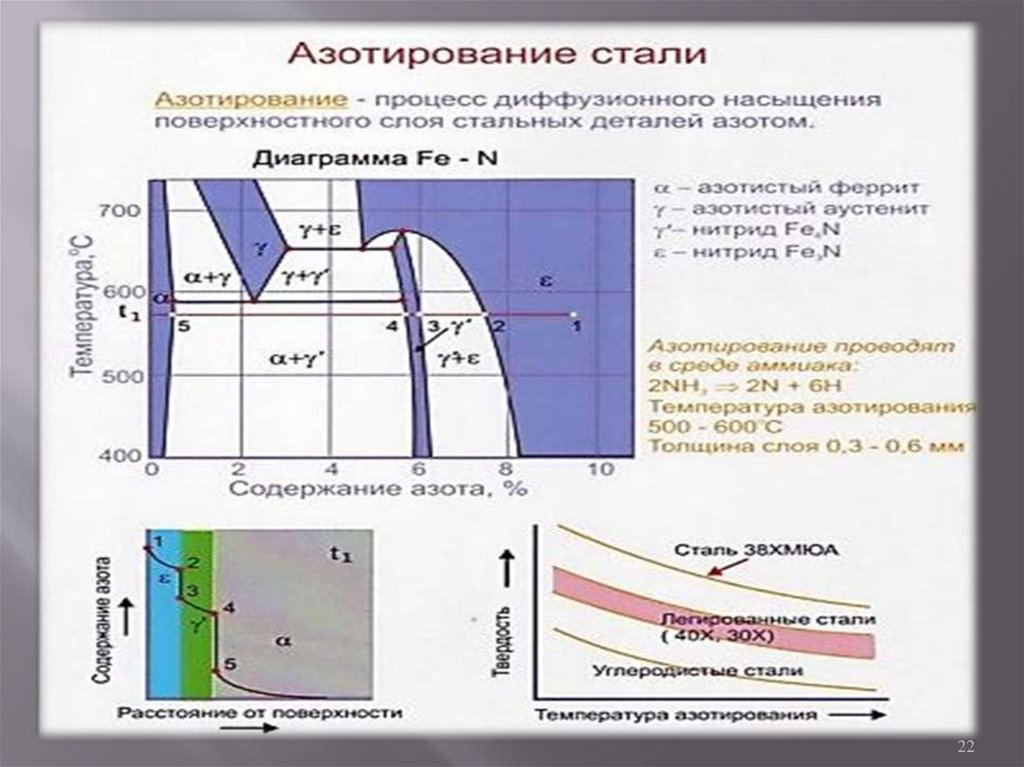

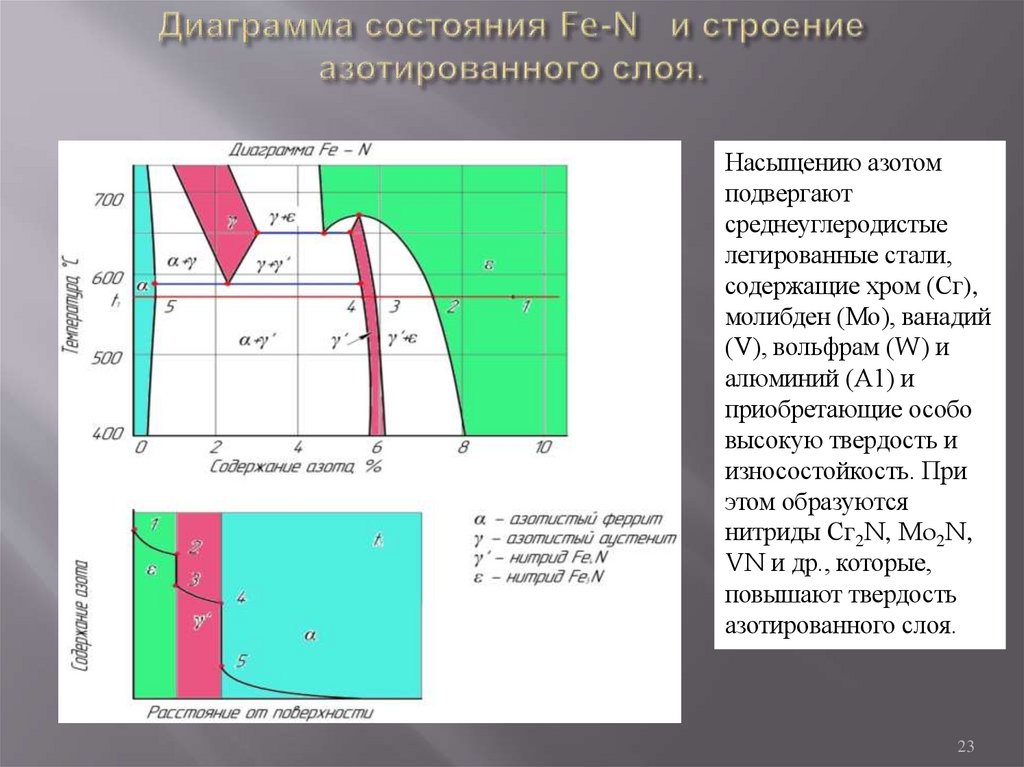

2223. Диаграмма состояния Fe-N и строение азотированного слоя.

Насыщению азотомподвергают

среднеуглеродистые

легированные стали,

содержащие хром (Сг),

молибден (Мо), ванадий

(V), вольфрам (W) и

алюминий (А1) и

приобретающие особо

высокую твердость и

износостойкость. При

этом образуются

нитриды Сг2N, Mo2N,

VN и др., которые,

повышают твердость

азотированного слоя.

23

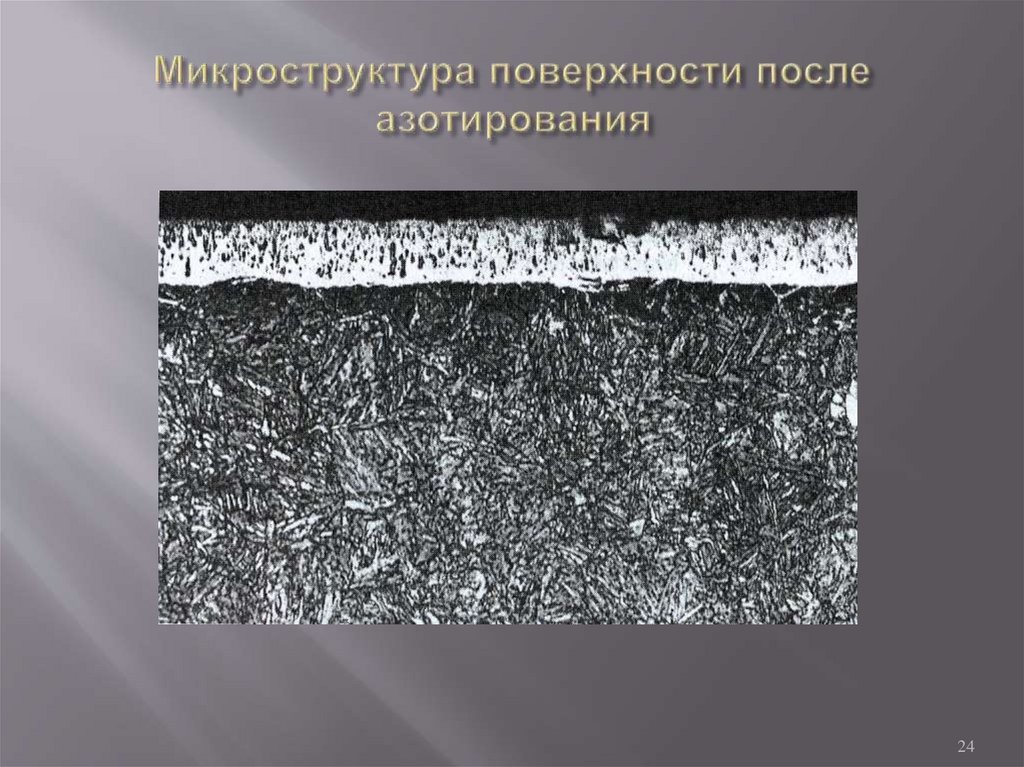

24. Микроструктура поверхности после азотирования

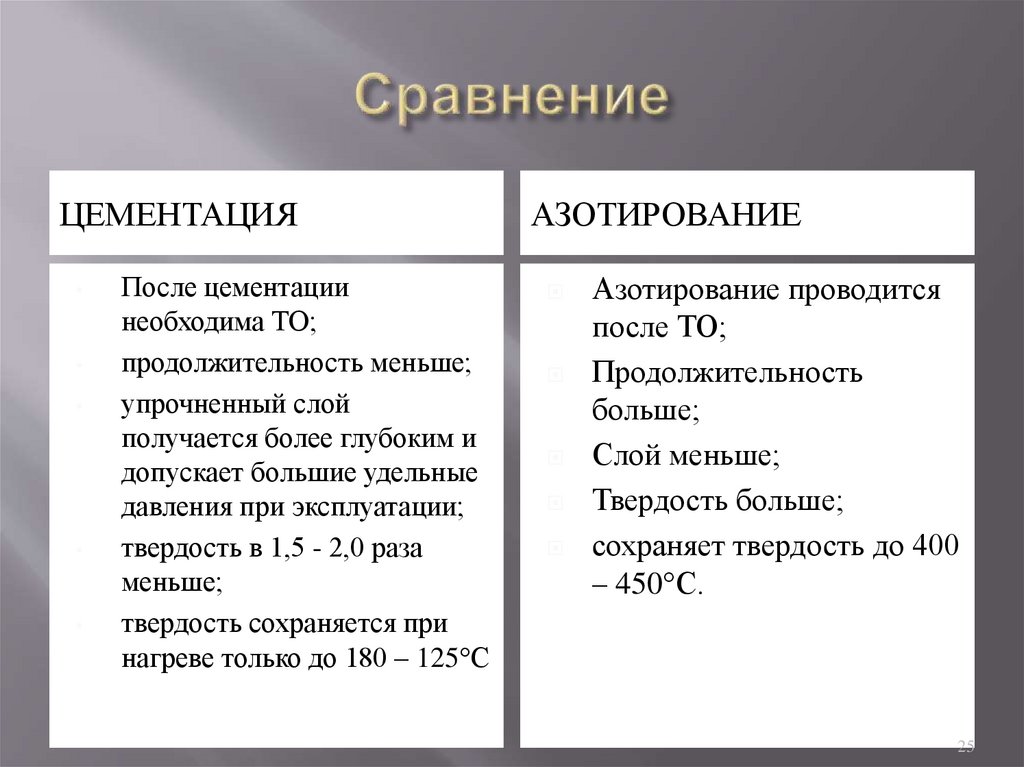

2425. Сравнение

ЦЕМЕНТАЦИЯПосле цементации

необходима ТО;

продолжительность меньше;

упрочненный слой

получается более глубоким и

допускает большие удельные

давления при эксплуатации;

твердость в 1,5 - 2,0 раза

меньше;

твердость сохраняется при

нагреве только до 180 – 125 С

АЗОТИРОВАНИЕ

Азотирование проводится

после ТО;

Продолжительность

больше;

Слой меньше;

Твердость больше;

сохраняет твердость до 400

– 450 С.

25

26.

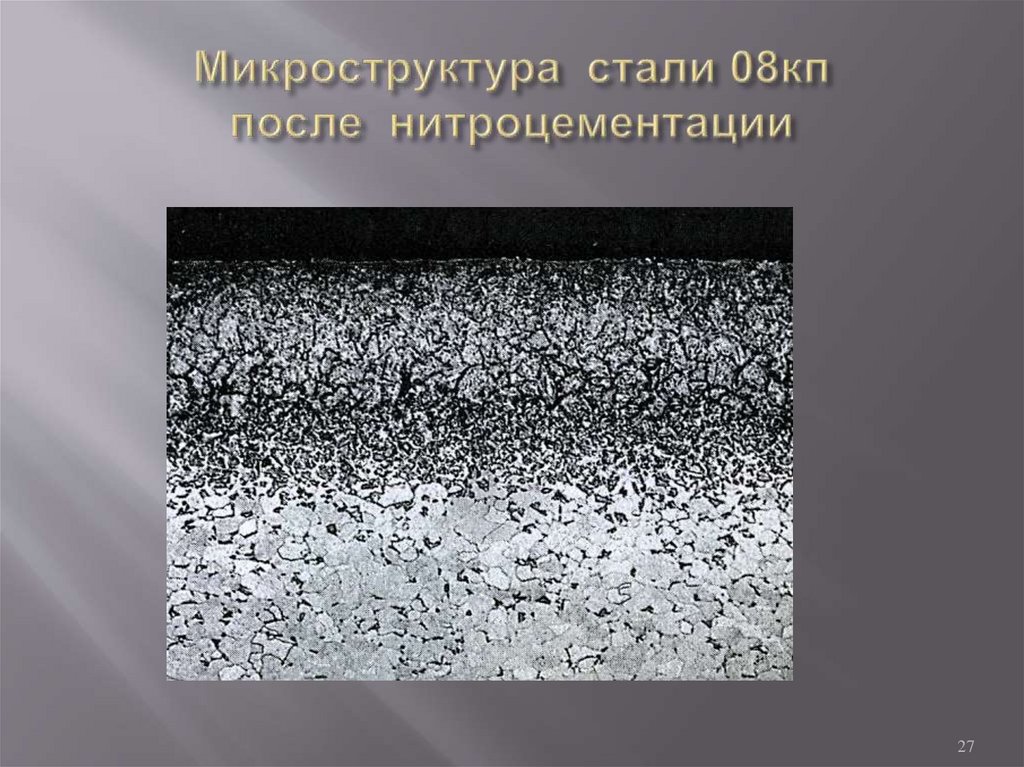

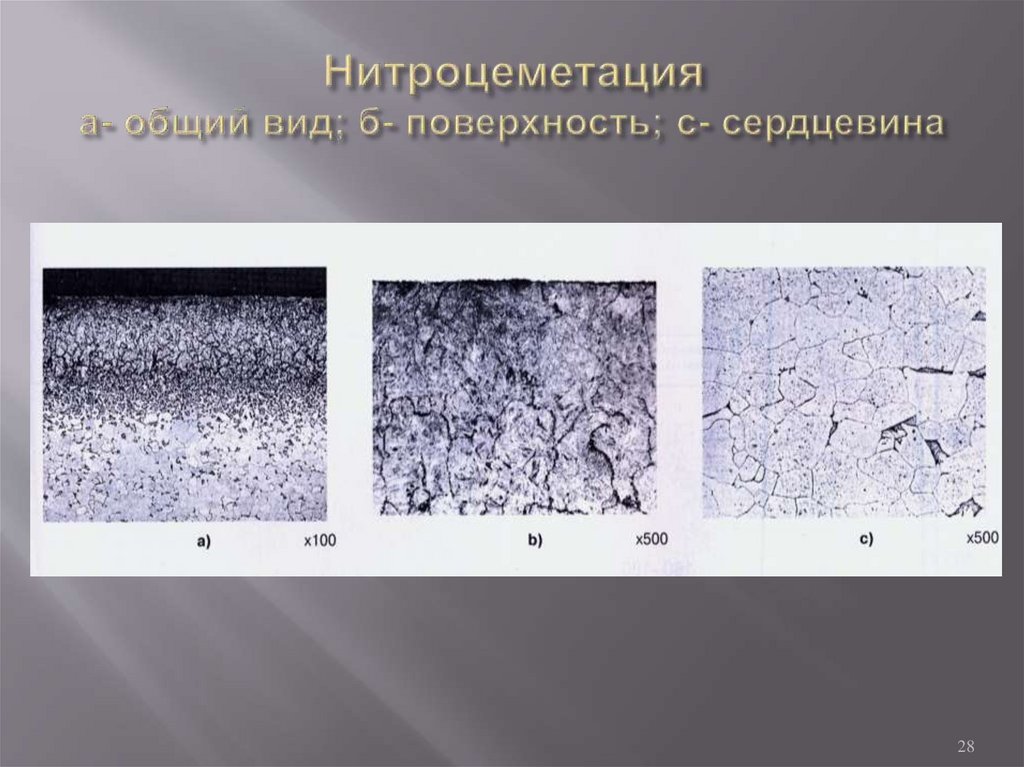

2627. Микроструктура стали 08кп после нитроцементации

2728. Нитроцеметация а- общий вид; б- поверхность; с- сердцевина

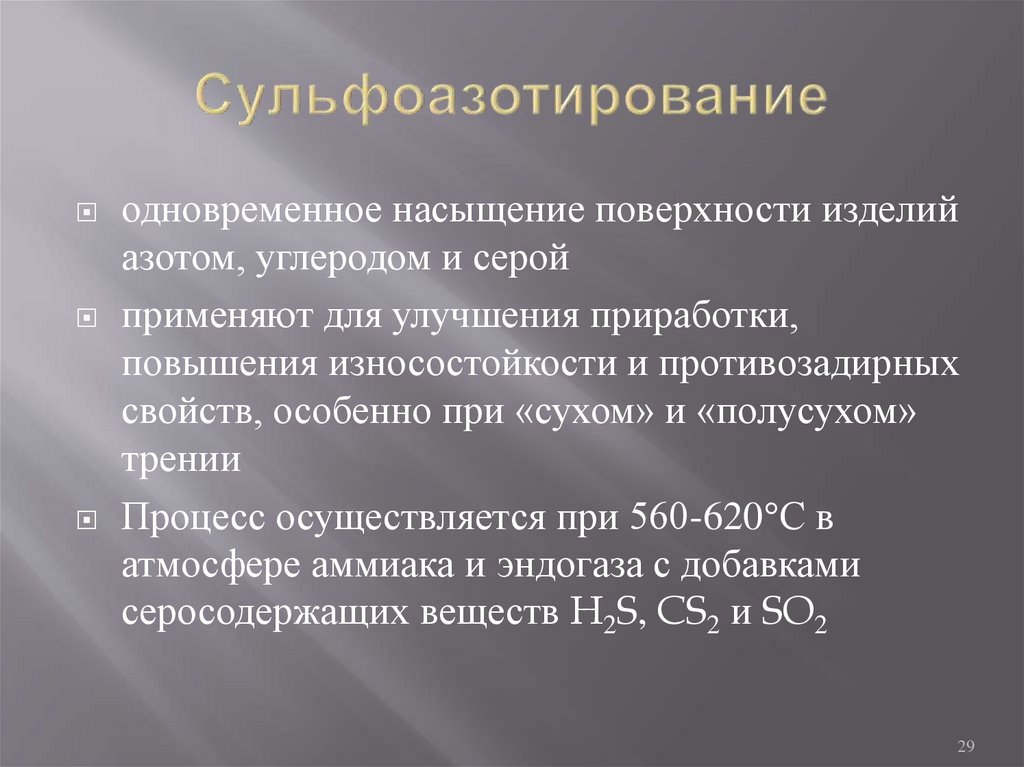

2829. Сульфоазотирование

одновременное насыщение поверхности изделийазотом, углеродом и серой

применяют для улучшения приработки,

повышения износостойкости и противозадирных

свойств, особенно при «сухом» и «полусухом»

трении

Процесс осуществляется при 560-620 С в

атмосфере аммиака и эндогаза с добавками

серосодержащих веществ H2S, CS2 и SO2

29

30. Борирование

- химико-термическая обработка насыщением поверхностных слоев стальныхизделий бором при температурах 900...950°С с образованием боридов.

Проводят с целью повышения износостойкости в условиях сухого трения и

абразивного изнашивания

30

31. Силицирование поверхностное или объёмное насыщение материала кремнием

позволяет повысить жаростойкость, т.е. сопротивление поверхности окислениюпри высоких температурах.

31

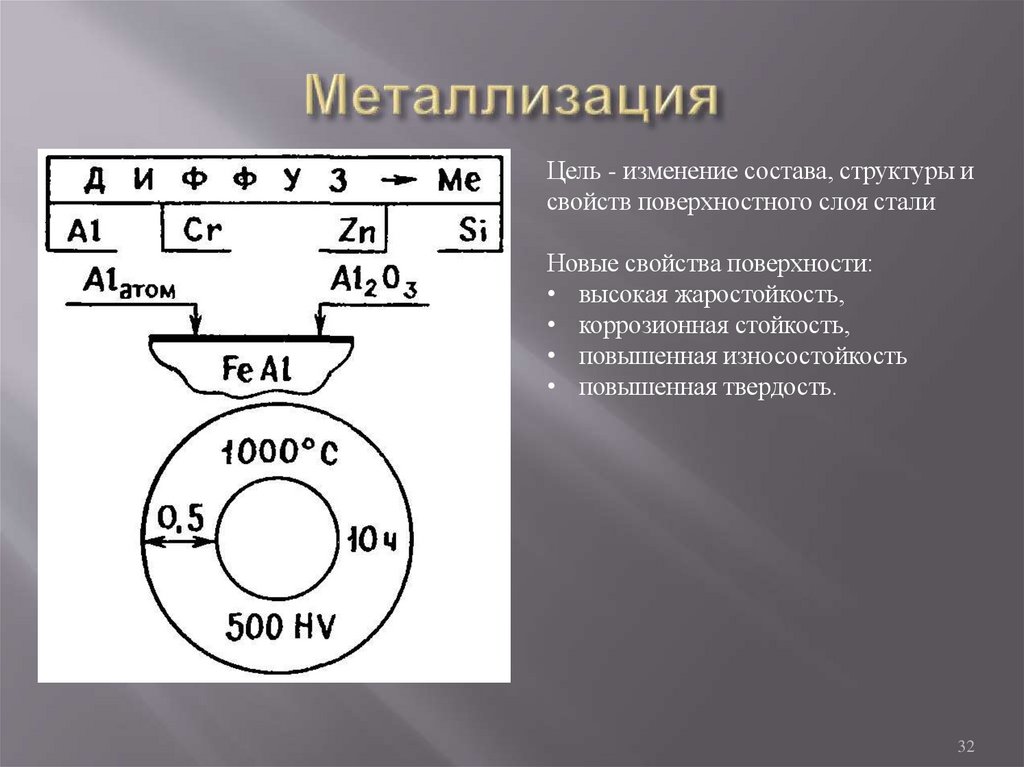

32. Металлизация

Цель - изменение состава, структуры исвойств поверхностного слоя стали

Новые свойства поверхности:

• высокая жаростойкость,

• коррозионная стойкость,

• повышенная износостойкость

• повышенная твердость.

32

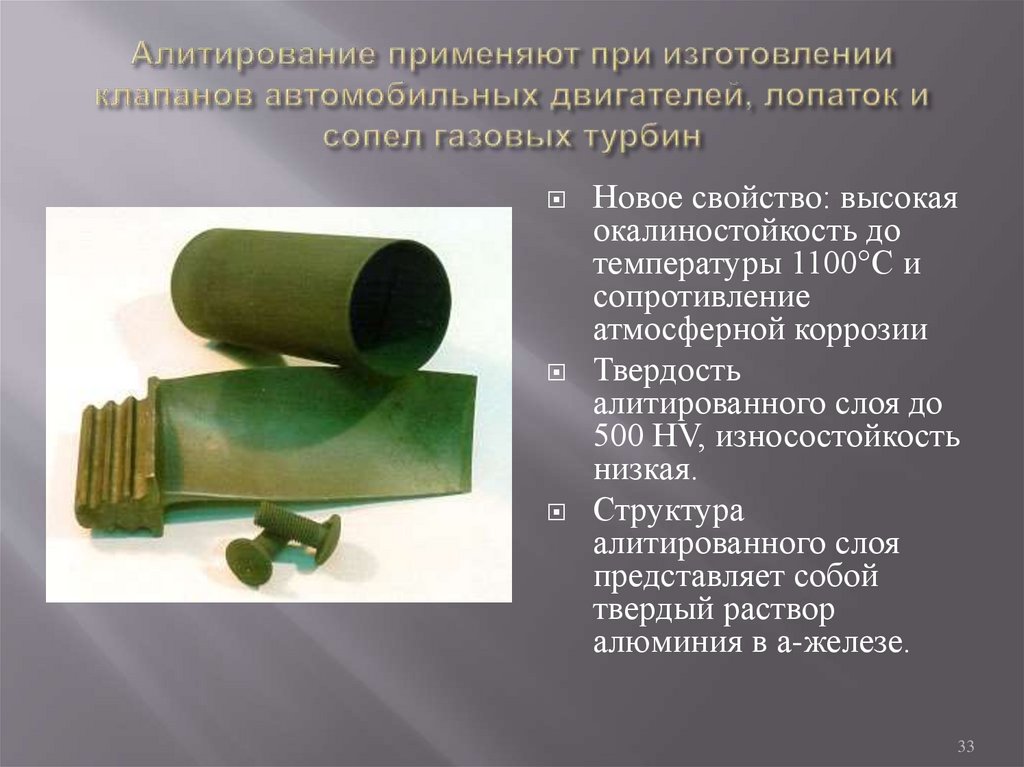

33. Алитирование применяют при изготовлении клапанов автомобильных двигателей, лопаток и сопел газовых турбин

Новое свойство: высокаяокалиностойкость до

температуры 1100°С и

сопротивление

атмосферной коррозии

Твердость

алитированного слоя до

500 HV, износостойкость

низкая.

Структура

алитированного слоя

представляет собой

твердый раствор

алюминия в a-железе.

33

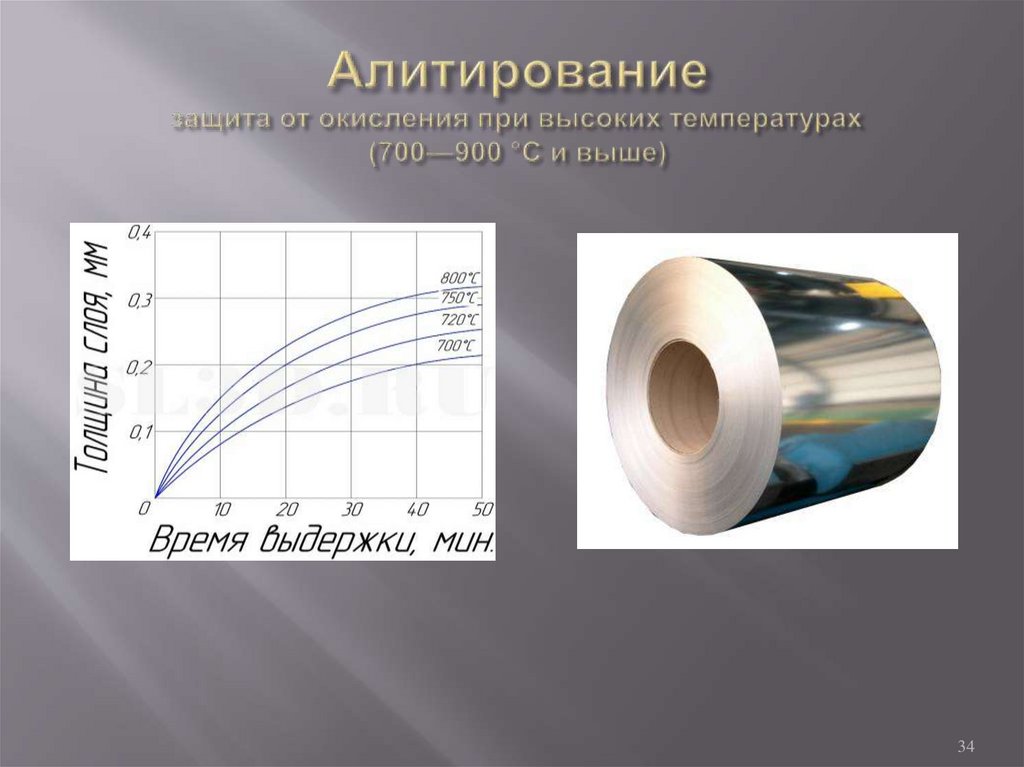

34. Алитирование защита от окисления при высоких температурах (700—900 °C и выше)

3435. Хромирование используется повышения жаростойкости, твердости и износостойкости, повышения коррозионной и эрозионной стойкости

Структура хромированного слоя зависит от содержания в стали углерода. Ввысокоуглеродистых сталях образуются карбиды железа.

Все карбидообразующие легирующие элементы - вольфрам, молибден, титан,

ванадий и т. д., увеличивают глубину хромированного слоя.

35

36.

Карбохромирование —для повышениятвердости, износостойкости, жаропрочности,

коррозионной стойкости материала.

Хромосилицирование —для повышенной

окалиностойкости и кислотостойкости,

повышенного сопротивления эрозии в области

высоких температур.

Хромоалитирование —для создания в

поверхности детали слоев с повышенной, по

отношению к хромированным деталям,

жаростойкостью, достигающей 900°С, и

эрозионной стойкостью.

36

37. Титанирование применяется для повышения коррозионной стойкости и кислотостойкости стали.

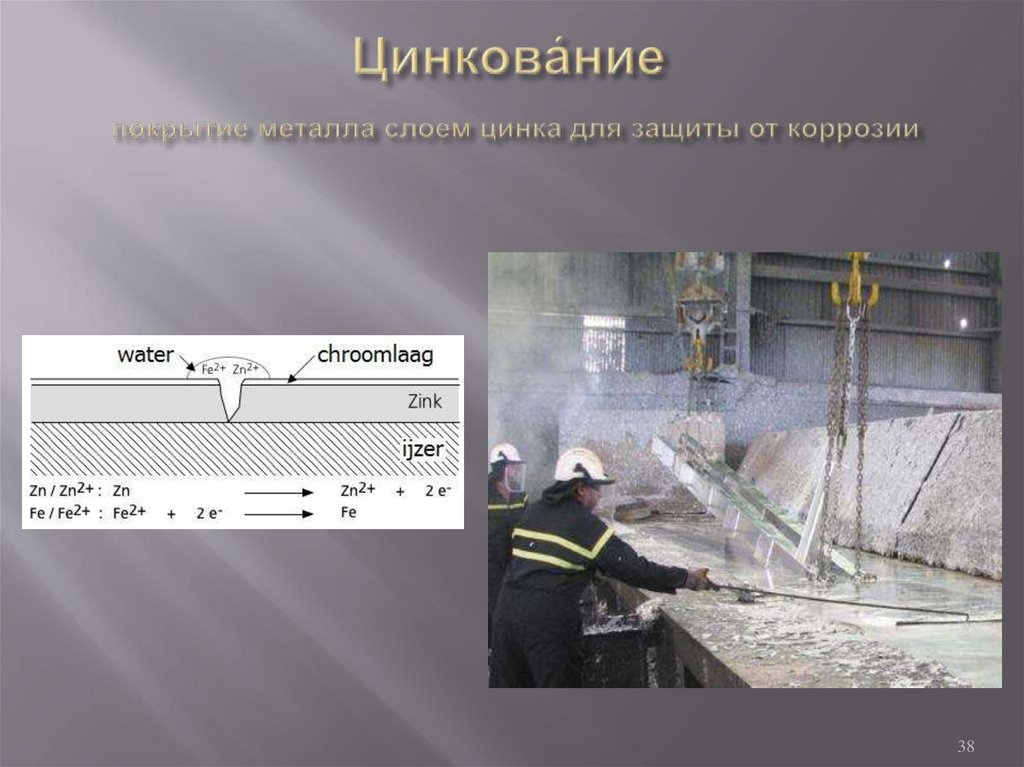

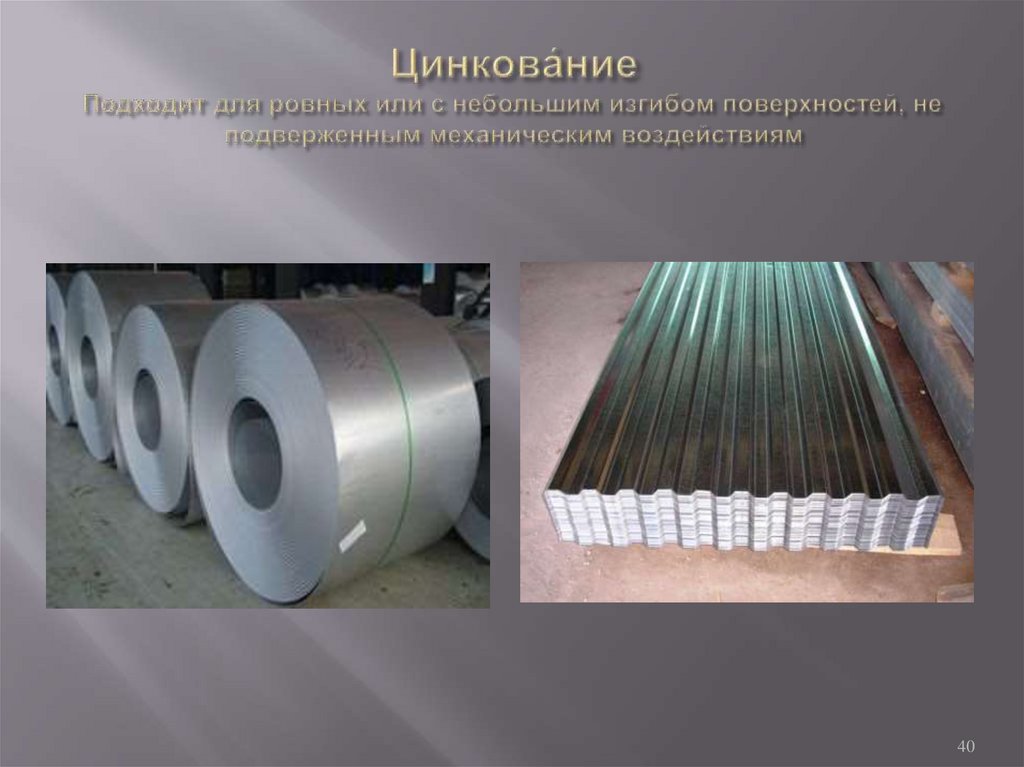

3738. Цинкова́ние покрытие металла слоем цинка для защиты от коррозии

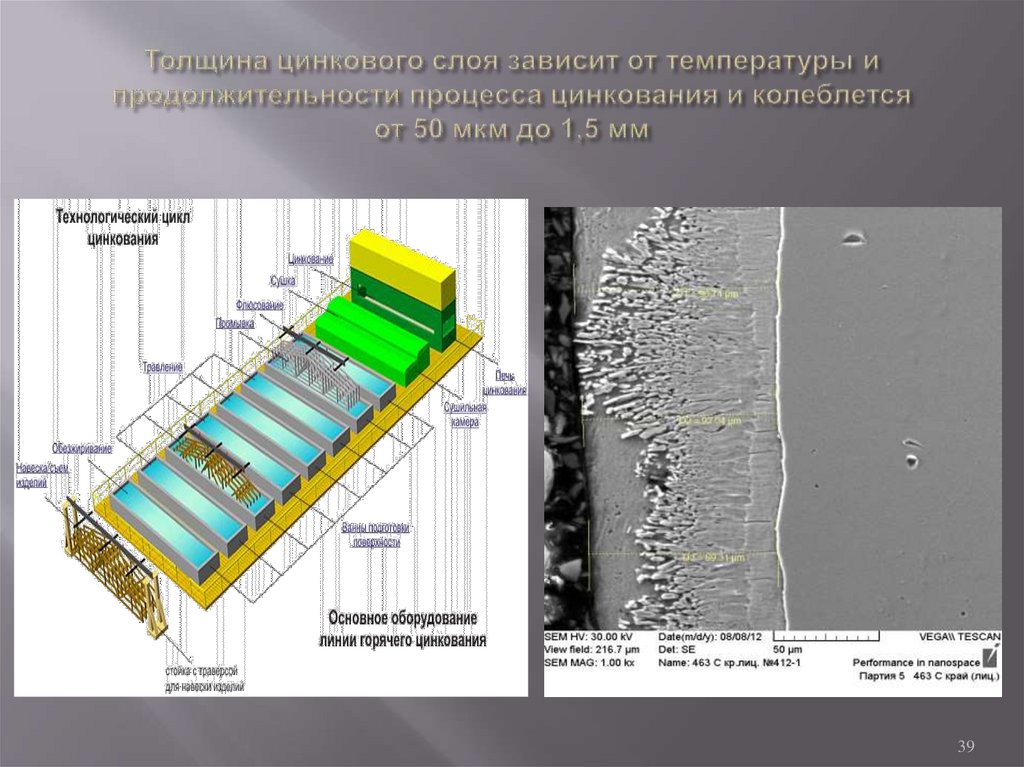

3839. Толщина цинкового слоя зависит от температуры и продолжительности процесса цинкования и колеблется от 50 мкм до 1,5 мм

3940. Цинкова́ние Подходит для ровных или с небольшим изгибом поверхностей, не подверженным механическим воздействиям

4041.

https://onlinetestpad.com/mvopx4bpisvui41

Промышленность

Промышленность