Похожие презентации:

Lektsia_9

1.

Экологическая безопасностьЛекция-презентация №9

Доцент кафедры охраны труда и окружающей среды ЮЗГУ,

к.т.н., Иорданова Анастасия Владимировна

2.

ОЧИСТКА ВЫБРОСОВ. Часть 2.Фильтрация газов.

Для очистки воздуха от пыли применяются фильтры, в которых в качестве

фильтрующей перегородки находят применение следующие материалы:

1. Гибкие пористые перегородки: тканевые материалы из природных,

синтетических и минеральных волокон; нетканевые волокнистые материалы

(войлоки, клееные и иглопробивные материалы, бумага, картон, волокнистые

маты); ячеистые (губчатая резина, пенополиуретан, мембранные фильтры).

2. Полужесткие пористые перегородки: слои волокон, стружка, вязаные

сетки, расположенные на опорных устройствах или зажатые между ними.

3. Жесткие пористые перегородки: пористая керамика и пластмасса,

спеченные или спрессованные порошки металлов (металлокерамика), пористые

стекла, углеграфитовые материалы и др.; волокнистые материалы —

сформированные слои из стеклянных и металлических волокон; металлические

сетки и перфорированные листы.

4. Зернистые слои: неподвижные, свободно насыпанные материалы;

периодически или непрерывно перемещающиеся материалы.

Наибольшее применение находят гибкие поритые перегородки и зернистые

слои.

3.

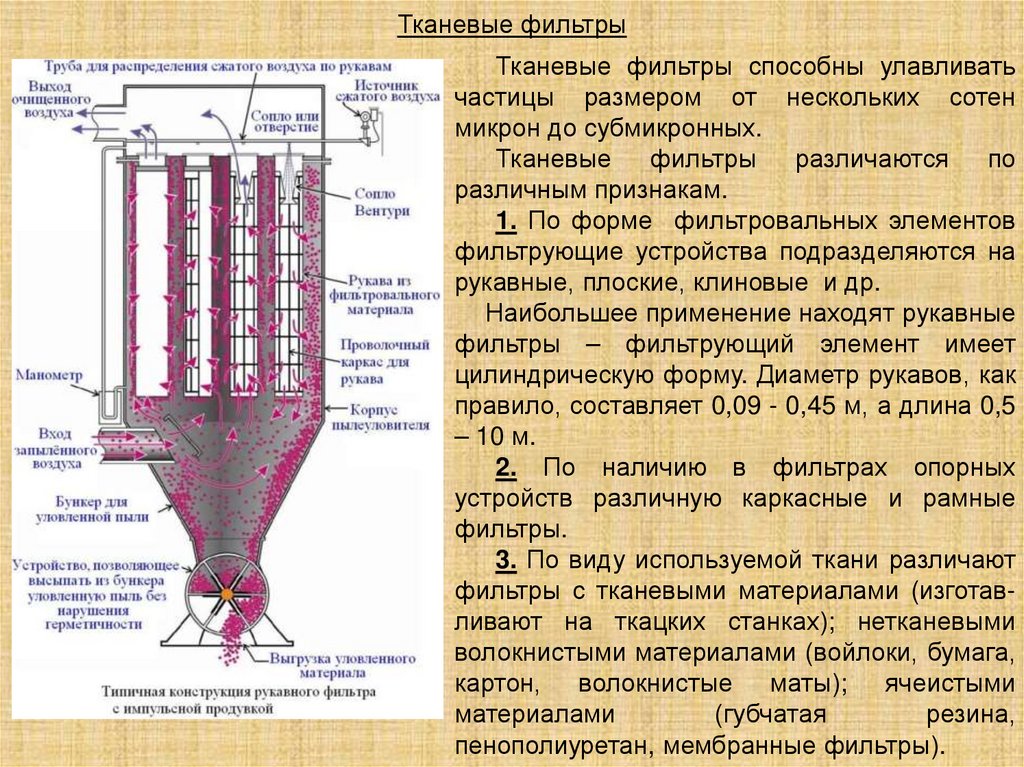

Тканевые фильтрыТканевые фильтры способны улавливать

частицы размером от нескольких сотен

микрон до субмикронных.

Тканевые

фильтры

различаются по

различным признакам.

1. По форме фильтровальных элементов

фильтрующие устройства подразделяются на

рукавные, плоские, клиновые и др.

Наибольшее применение находят рукавные

фильтры – фильтрующий элемент имеет

цилиндрическую форму. Диаметр рукавов, как

правило, составляет 0,09 - 0,45 м, а длина 0,5

– 10 м.

2. По наличию в фильтрах опорных

устройств различную каркасные и рамные

фильтры.

3. По виду используемой ткани различают

фильтры с тканевыми материалами (изготавливают на ткацких станках); нетканевыми

волокнистыми материалами (войлоки, бумага,

картон, волокнистые маты); ячеистыми

материалами

(губчатая

резина,

пенополиуретан, мембранные фильтры).

4.

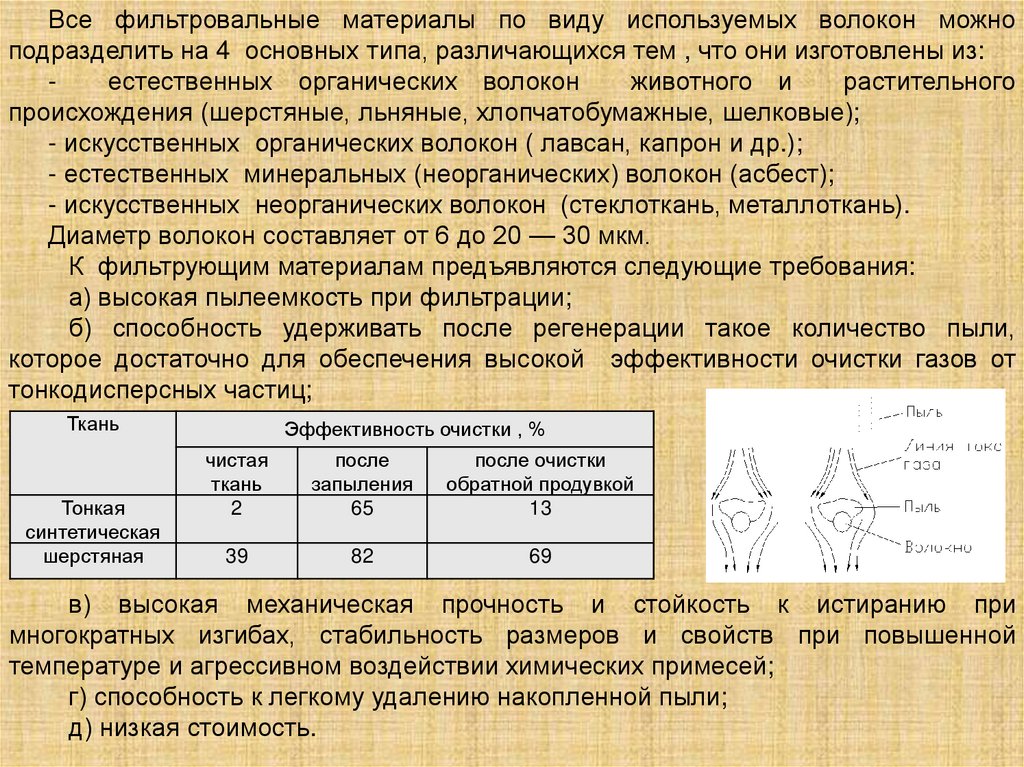

Все фильтровальные материалы по виду используемых волокон можноподразделить на 4 основных типа, различающихся тем , что они изготовлены из:

естественных органических волокон

животного и

растительного

происхождения (шерстяные, льняные, хлопчатобумажные, шелковые);

- искусственных органических волокон ( лавсан, капрон и др.);

- естественных минеральных (неорганических) волокон (асбест);

- искусственных неорганических волокон (стеклоткань, металлоткань).

Диаметр волокон составляет от 6 до 20 — 30 мкм.

К фильтрующим материалам предъявляются следующие требования:

а) высокая пылеемкость при фильтрации;

б) способность удерживать после регенерации такое количество пыли,

которое достаточно для обеспечения высокой эффективности очистки газов от

тонкодисперсных частиц;

Ткань

Тонкая

синтетическая

шерстяная

Эффективность очистки , %

чистая

ткань

2

после

запыления

65

после очистки

обратной продувкой

13

39

82

69

в) высокая механическая прочность и стойкость к истиранию при

многократных изгибах, стабильность размеров и свойств при повышенной

температуре и агрессивном воздействии химических примесей;

г) способность к легкому удалению накопленной пыли;

д) низкая стоимость.

5.

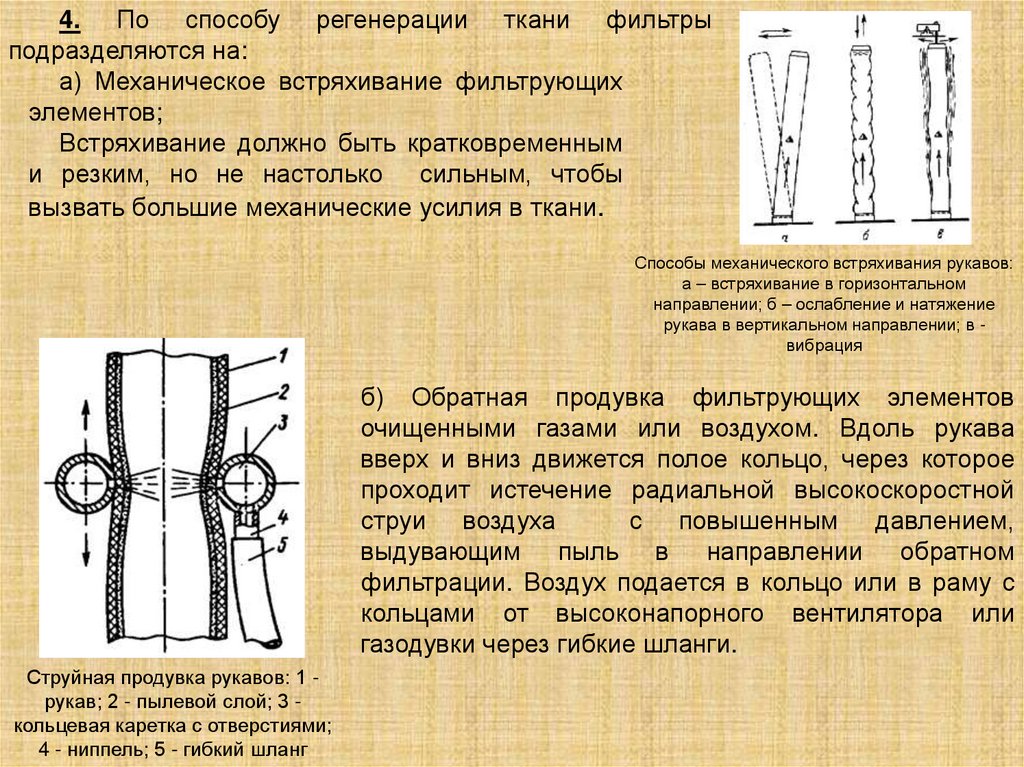

4. По способу регенерации ткани фильтрыподразделяются на:

а) Механическое встряхивание фильтрующих

элементов;

Встряхивание должно быть кратковременным

и резким, но не настолько сильным, чтобы

вызвать большие механические усилия в ткани.

Способы механического встряхивания рукавов:

а – встряхивание в горизонтальном

направлении; б – ослабление и натяжение

рукава в вертикальном направлении; в вибрация

б) Обратная продувка фильтрующих элементов

очищенными газами или воздухом. Вдоль рукава

вверх и вниз движется полое кольцо, через которое

проходит истечение радиальной высокоскоростной

струи воздуха

с повышенным давлением,

выдувающим пыль в направлении обратном

фильтрации. Воздух подается в кольцо или в раму с

кольцами от высоконапорного вентилятора или

газодувки через гибкие шланги.

Струйная продувка рукавов: 1 рукав; 2 - пылевой слой; 3 кольцевая каретка с отверстиями;

4 - ниппель; 5 - гибкий шланг

6.

в)Аэродинамическое

встряхивание

фильтрующих

элементов - осуществляться путем

подачи

импульса

сжатого воздуха внутрь каждого фильтрующего элемента.

В рассматриваемом методе механическое воздействие,

обеспечивающее деформацию ткани, сочетается с обратной

продувкой.

Каркасный рукавный фильтр с импульсной продувкой: 1 – соленоидный

клапан; 2 – труба для ввода сжатого воздуха; 3 – сопло; 4 – струя сжатого

воздуха; 5 – прибор автоматического управления регенерацией; 6 рукав; 7 –

каркас; 8 – бункер.

5. По числу секций в установке

фильтры

подразделяются

на

однокамерные и многосекционные.

6.

По

месту

расположения

вентилятора

относительно фильтра

подразделяются

на

всасывающие,

работающие под разрежением, и

нагнетательные,

работающие

под

давлением.

7.

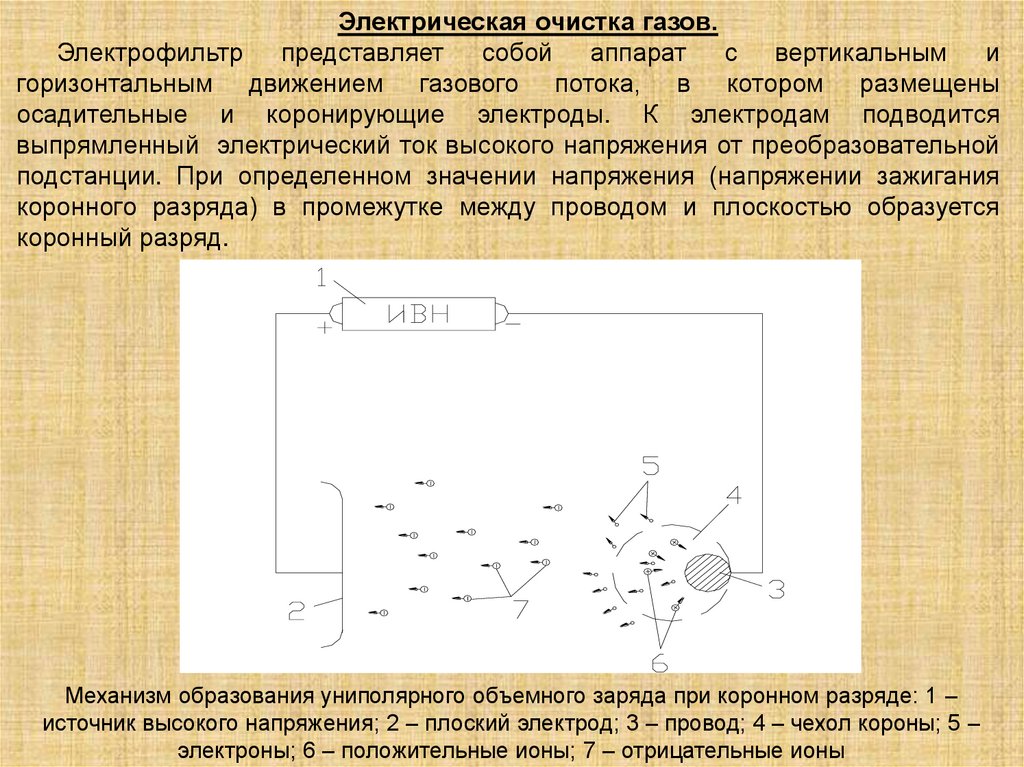

Электрическая очистка газов.Электрофильтр представляет собой аппарат с вертикальным и

горизонтальным движением газового потока, в котором размещены

осадительные и коронирующие электроды. К электродам подводится

выпрямленный электрический ток высокого напряжения от преобразовательной

подстанции. При определенном значении напряжения (напряжении зажигания

коронного разряда) в промежутке между проводом и плоскостью образуется

коронный разряд.

Механизм образования униполярного объемного заряда при коронном разряде: 1 –

источник высокого напряжения; 2 – плоский электрод; 3 – провод; 4 – чехол короны; 5 –

электроны; 6 – положительные ионы; 7 – отрицательные ионы

8.

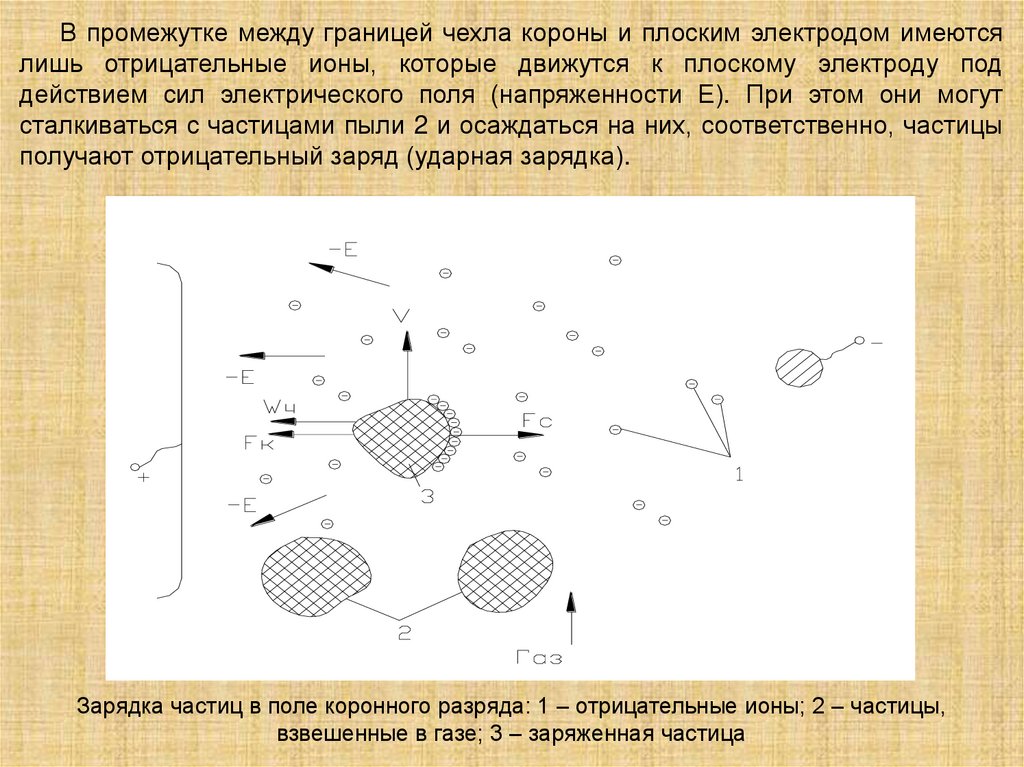

В промежутке между границей чехла короны и плоским электродом имеютсялишь отрицательные ионы, которые движутся к плоскому электроду под

действием сил электрического поля (напряженности Е). При этом они могут

сталкиваться с частицами пыли 2 и осаждаться на них, соответственно, частицы

получают отрицательный заряд (ударная зарядка).

Зарядка частиц в поле коронного разряда: 1 – отрицательные ионы; 2 – частицы,

взвешенные в газе; 3 – заряженная частица

9.

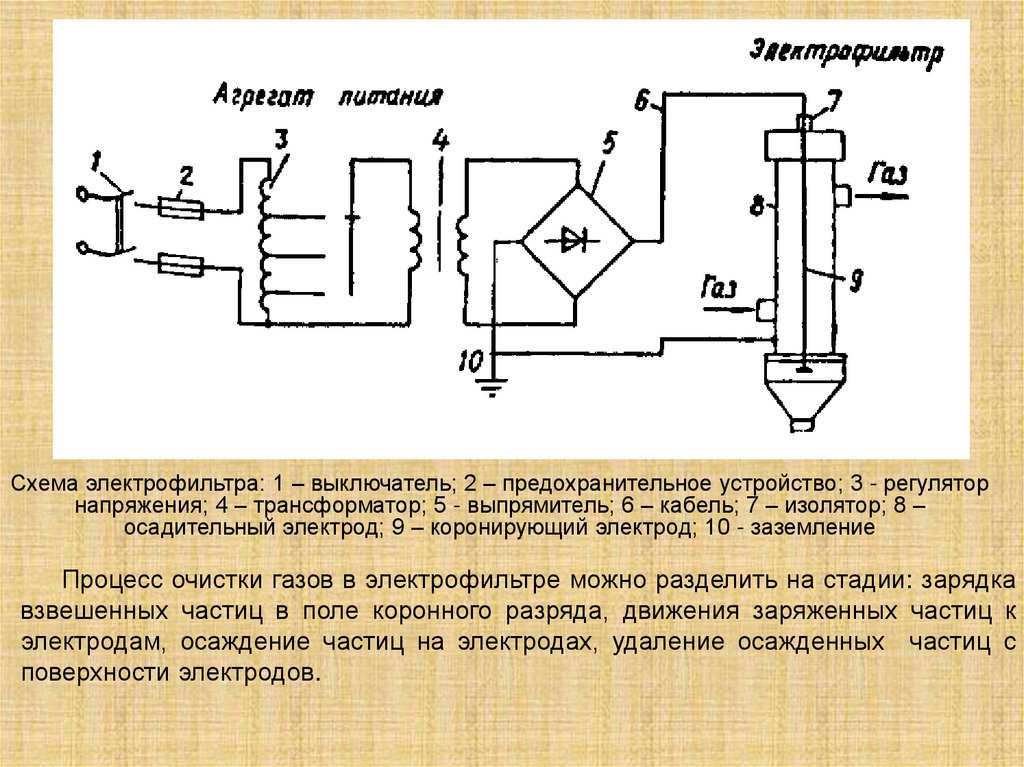

Схема электрофильтра: 1 – выключатель; 2 – предохранительное устройство; 3 - регуляторнапряжения; 4 – трансформатор; 5 - выпрямитель; 6 – кабель; 7 – изолятор; 8 –

осадительный электрод; 9 – коронирующий электрод; 10 - заземление

Процесс очистки газов в электрофильтре можно разделить на стадии: зарядка

взвешенных частиц в поле коронного разряда, движения заряженных частиц к

электродам, осаждение частиц на электродах, удаление осажденных частиц с

поверхности электродов.

10.

Преимущества электрических фильтров:- низкие энергозатраты (0,1 - 0,5 кВ . ч) на 1000 м 3 газов (при достаточно большом

объеме газов);

- высокая степень очистки газов — до 99 % , и выше при улавливании частиц

любых размеров;

- низкое гидравлическое сопротивление (100 – 150 Па);

- возможность работы в агрессивных средах;

- возможность очистки высокотемпературных газов;

- возможность полной автоматизации: процессы регулирования напряжения,

удаление с электродов уловленных частиц и выгрузки пыли в электрофильтрах

могут полностью механизированы и автоматизированы;

- возможность очистки как от твердых, так и от жидких частиц.

Недостатки электрических фильтров:

- высокая стоимость при очистке небольших объемов газа;

- высокая чувствительность процесса фильтрации к отклонениям от заданных

параметров технологического режима и к механическим дефектам в активной

зоне аппаратов;

- влияние электрических свойств пыли (удельного электрического

сопротивления) на эффективность очистки;

- высокая требовательность к уровню обслуживания;

- невозможность очистки от взрывоопасной пыли.

11.

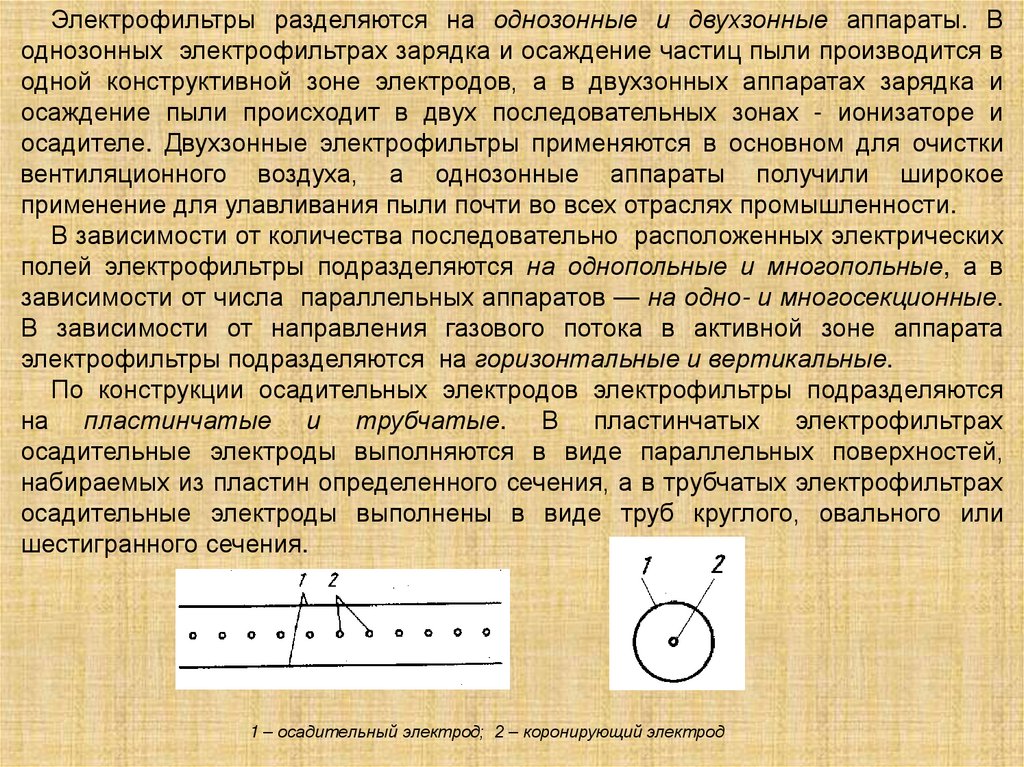

Электрофильтры разделяются на однозонные и двухзонные аппараты. Воднозонных электрофильтрах зарядка и осаждение частиц пыли производится в

одной конструктивной зоне электродов, а в двухзонных аппаратах зарядка и

осаждение пыли происходит в двух последовательных зонах - ионизаторе и

осадителе. Двухзонные электрофильтры применяются в основном для очистки

вентиляционного воздуха, а однозонные аппараты получили широкое

применение для улавливания пыли почти во всех отраслях промышленности.

В зависимости от количества последовательно расположенных электрических

полей электрофильтры подразделяются на однопольные и многопольные, а в

зависимости от числа параллельных аппаратов — на одно- и многосекционные.

В зависимости от направления газового потока в активной зоне аппарата

электрофильтры подразделяются на горизонтальные и вертикальные.

По конструкции осадительных электродов электрофильтры подразделяются

на пластинчатые и трубчатые. В пластинчатых электрофильтрах

осадительные электроды выполняются в виде параллельных поверхностей,

набираемых из пластин определенного сечения, а в трубчатых электрофильтрах

осадительные электроды выполнены в виде труб круглого, овального или

шестигранного сечения.

1 – осадительный электрод; 2 – коронирующий электрод

12.

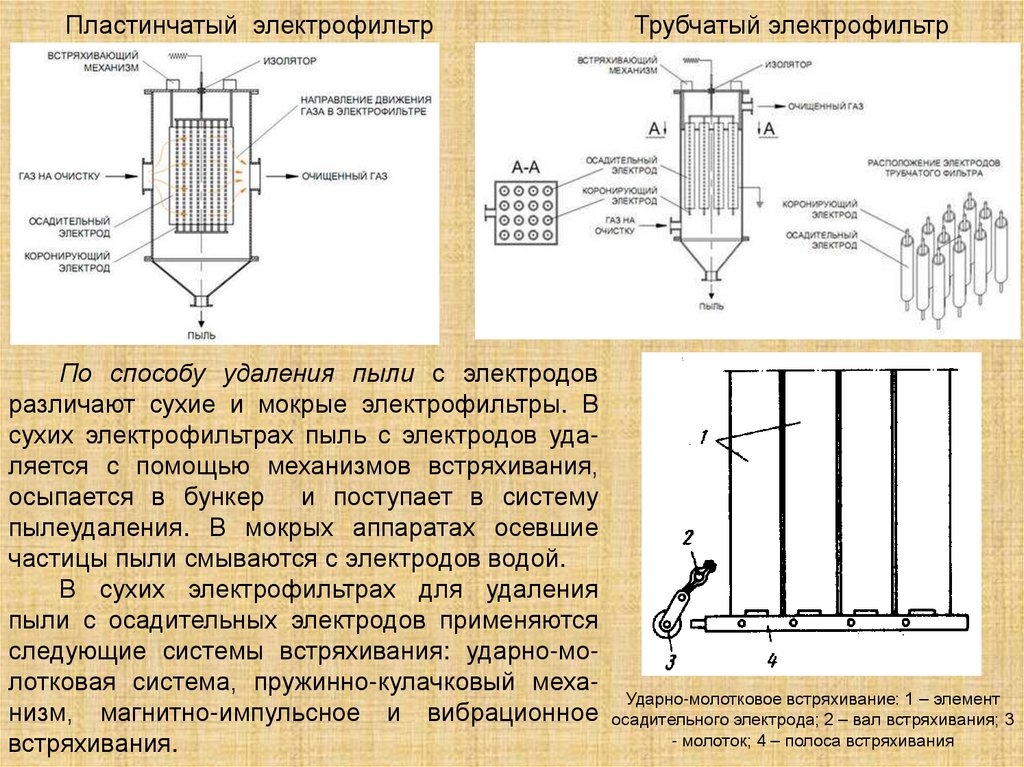

Пластинчатый электрофильтрТрубчатый электрофильтр

По способу удаления пыли с электродов

различают сухие и мокрые электрофильтры. В

сухих электрофильтрах пыль с электродов удаляется с помощью механизмов встряхивания,

осыпается в бункер и поступает в систему

пылеудаления. В мокрых аппаратах осевшие

частицы пыли смываются с электродов водой.

В сухих электрофильтрах для удаления

пыли с осадительных электродов применяются

следующие системы встряхивания: ударно-молотковая система, пружинно-кулачковый мехаУдарно-молотковое встряхивание: 1 – элемент

низм, магнитно-импульсное и вибрационное осадительного электрода; 2 – вал встряхивания; 3

- молоток; 4 – полоса встряхивания

встряхивания.

Экология

Экология